Производство упаковки и ложементов малым тиражом, изготовление деталей и корпусов, разработка, проектирование, создание и доработка, изделий из полимеров. Официальный сайт

Компания «Система обрабатывающий центр» – эксперт в проектировании и производстве изделий из пластмассы и других полимерных материалов. Мы занимаемся выпуском упаковки бытовой техники, ложементов, деталей, корпусов и пластиковой тары, работает в сегменте B2B, где оплата счета возможна только Юридическими лицами и Индивидуальными предпринимателями. У нас свое производство с современным оборудованием. Это позволяет работать в режиме высокой загрузки, выполняя заказы крупными тиражами. Производство функционирует в круглосуточном режиме, поэтому сроки исполнения не затягиваются, а четко планируются.

1. СБОР ИНФОРМАЦИИ

Наш подход заключается в том, чтобы предоставить решение, не оставляя это на стороне клиента, ограничившись лишь производством. Мы практикуем максимально комплексный подход. Столкнувшись с проблемой: будь то сложный проект или нетипичный материал – мы всегда ищем возможности ее разрешения. Для этого и созданы такие производственные процессы, где вся компания работает, как один механизм, решая поставленную задачу: даже исходя из неполных данных, ограниченного бюджета и сжатых сроков. При этом мы экономим время клиентов, предоставляя услуги полного цикла: разработав изделие, мы можем создать для него упаковку (как внутреннюю, так и внешнюю), нанести на нее логотип и/или штрих-код и доставить по месту заказа. Поэтому в первую очередь необходимо определиться с поставленной задачей и выбором материала. Основные полимеры, которые мы обрабатываем: пенополиэтилен (изолон, аббекс, пенолон), пенополистирол, пенополиуретан (поролон), пенополипропилен, текстолит. Но постоянно добавляются новые виды полимеров. При этом перечень не ограничен одними полимерами. Мы также используем в работе: картон, ткань, фольгу, дерево и плёнку.

2. РАЗРАБОТКА, ПРОЕКТИРОВАНИЕ ЧЕРТЕЖЕЙ

Определившись с типом материала, следует понять, как именно должно будет выглядеть конечное изделие. Мы можем вырезать изделия с большой глубиной – до 1 метра, что позволяет не ограничиваться обработкой только лишь листовых материалов и работать с объемными изделиями. При обработке полимеров соблюдается высочайшая точность – до 0.03 мм. Собственный инженерный отдел имеет большой опыт проектирования чертежей изделий различной сложности, работая в таких программах, как: КОМПАС-3D, AutoCad. CorelDraw, SolidWorks, 3d max, Art Cam и др. Специалисты могут создать с нуля любой проект, доработать имеющийся, исправив ошибки и предложив оптимальные и экономичные решения.

3. ВЫБОР ТЕХНОЛОГИИ ПРОИЗВОДСТВА

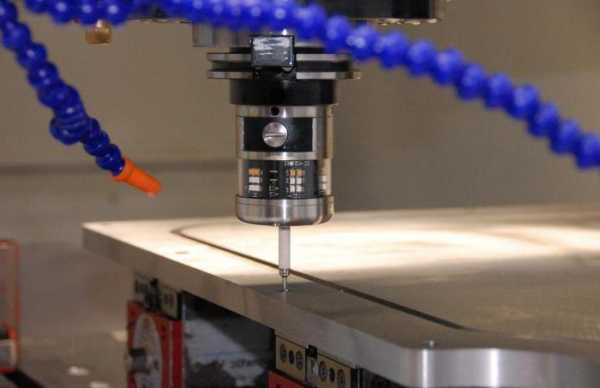

Новая и современная техника позволяет нам быть гибкими, находить нестандартные решения, уметь выполнить широкий спектр задач и обеспечивать высокую скорость работы. Технологии производства включают в себя: фрезерную и лазерную резку, вакуумную формовку, 3d печать и 3d сканирование. Опытные технологи, которые тщательно следят за тем, чтобы все производственные процессы исполнялись в строгом соответствии с техническим заданием и требованиями к обработке конкретного материала.

4. ИЗГОТОВЛЕНИЕ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

5. ДОРАБОТКА УПАКОВКИ, ДЕТАЛЕЙ, КОРПУСОВ

После производства упаковки и ложементов, если технологами был выбран метод производства — резка струной, то детали ложементов требуют дополнительной доработки — склейки, или, например, флокирование. Также, компания «Система обрабатывающий центр» может взять в заказ уже существующие корпуса и детали и произвести топологическую оптимизацию, доработать их так, чтобы появилась возможность уменьшить количество используемого пластика и упростить деталь для производства, сохранив при этом все эксплуатационные характеристики и уменьшив стоимость заказа.

6. ДОСТАВКА ПО РОССИИ

6. ДОСТАВКА ПО РОССИИ

Доставка по России осуществляется силами нашей компании, у нас работает четкая логистика и имеется свой автопарк. Мы не пользуемся услугами посредников при перевозке наших изделий, поэтому цена доставки может приятно удивить, плюс, для удаленных партнёров и серийных клиентов у нас действует система бонусов.

frezaform.ru

О компании — Система обрабатывающий центр

Компания «Система обрабатывающий центр» – эксперт в проектировании и производстве изделий из полимеров. Мы занимаемся выпуском упаковки, ложементов, деталей, корпусов и пластиковой тары. У нас свое производство с современным оборудованием. Это позволяет работать в режиме высокой загрузки, выполняя заказы крупными тиражами. Производство функционирует в круглосуточном режиме, поэтому сроки исполнения не затягиваются, а четко планируются.

1. СБОР ИНОФРМАЦИИ

Наш подход заключается в том, чтобы предоставить решение, не оставляя это на стороне клиента, ограничившись лишь производством. Мы практикуем максимально комплексный подход. Столкнувшись с проблемой: будь то сложный проект или нетипичный материал – мы всегда ищем возможности ее разрешения. Для этого и созданы такие производственные процессы, где вся компания работает, как один механизм, решая поставленную задачу: даже исходя из неполных данных, ограниченного бюджета и сжатых сроков. При этом мы экономим время клиентов, предоставляя услуги полного цикла: разработав изделие, мы можем создать для него упаковку (как внутреннюю, так и внешнюю), нанести на нее логотип и/или штрих-код и доставить по месту заказа. Поэтому в первую очередь необходимо определиться с поставленной задачей и выбором материала. Основные полимеры, которые мы обрабатываем: пенополиэтилен (изолон, аббекс, пенолон), пенополистирол, пенополиуретан (поролон), пенополипропилен, текстолит. Но постоянно добавляются новые виды полимеров. При этом перечень не ограничен одними полимерами. Мы также используем в работе: картон, ткань, фольгу, дерево и плёнку.

2. ПРОЕКТИРОВАНИЕ

Определившись с типом материала, следует понять, как именно должно будет выглядеть конечное изделие. Мы можем вырезать изделия с большой глубиной – до 1 метра, что позволяет не ограничиваться обработкой только лишь листовых материалов и работать с объемными изделиями. При обработке полимеров соблюдается высочайшая точность – до 0.03 мм. Собственный инженерный отдел имеет большой опыт проектирования изделий различной сложности, работая в таких программах, как: КОМПАС-3D, AutoCad. CorelDraw, SolidWorks, 3d max, Art Cam и др. Специалисты могут создать с нуля любой проект, доработать имеющийся, исправив ошибки и предложив оптимальные и экономичные решения.

3. ВЫБОР ТЕХНОЛОГИИ

Новая и современная техника позволяет нам быть гибкими, находить нестандартные решения, уметь выполнить широкий спектр задач и обеспечивать высокую скорость работы. Технологии производства включают в себя: фрезерную и лазерную резку, вакуумную формовку, 3d печать и 3d сканирование. Опытные технологи, которые тщательно следят за тем, чтобы все производственные процессы исполнялись в строгом соответствии с техническим заданием и требованиями к обработке конкретного материала.

4. ИЗГОТОВЛЕНИЕ

Параллельные производственные линии позволяют экономить время и вести сразу несколько крупных проектов. За время работы мы успешно завершили более 4 000 проектов по разработке и производству упаковки всех видов, ложементов, деталей, корпусов и других изделий из полимеров.

frezaform.ru

Характеристики обрабатывающих центров — виды и применение

Обрабатывающий центр — многооперационный станок, имеющий числовое программное управление (ЧПУ), который способен осуществлять комплексную механическую обработку 3-х мерных заготовок с помощью разных инструментов. Обрабатывающие центры имеют инструментальные магазины и устройства для автоматической замены инструмента, вследствие чего в значительной степени возрастает их производительность.

На подобном оборудовании проводится черновая, получистовая и чистовая обработка заготовок, с множеством обрабатываемых поверхностей. Кроме этого, можно выполнить разные технологические переходы, к примеру, фрезерование плоскостей, уступов, канавок, окон, колодцев, сверление, зенкерование, развертывание, растачивание различных углублений.

Характеристики

Обрабатывающий центр с ЧПУ отличается большим запасом металлорежущих инструментов. В станках с ЧПУ и автоматической заменой инструментов запас инструмента чаще всего расположен в револьверных головках. К примеру, фрезерные и сверлильные станки, которые используются для создания деталей с применением 5-12 инструментов. Более дорогостоящее оборудование отличается инструментальными магазинами с запасом в 15-30, а при необходимости в 50-100 и более инструментов.

Еще одной особенностью можно назвать присутствие у них рабочего стола или делительного устройства с конкретным угловым шагом деления. Поворот детали дает возможность осуществить ее обработку с нескольких сторон без переустановки. Некоторые модели обрабатывающих центров оборудованы дополнительными столами (паллетами), а также системами для автоматической замены заготовок. Смена заготовки на паллете-спутнике осуществляется в процессе работы станка, увеличивая уровень производительности.

Более точное перемещение по осям в обрабатывающих центрах гарантируется сервоприводами и управляющей системой ЧПУ. Кроме этого, возможно наличие «встроенных функций». В станках могут присутствовать дополнительные системы измерения/калибровки инструмента или деталей. Использование подобных контактных и лазерных систем позволяет сэкономить время, которое понадобится для установки детали и ее привязки к системе координат станка.

Вследствие высокой цены подобное оборудование применяется для работы с самыми технологически сложными заготовками. Стоит отметить, что один обрабатывающий центр полностью заменяет три-пять станков с ЧПУ или пять-десять универсальных машин.

Тогда как, большая часть обрабатывающих центров оборудована 3-мерной системой перемещения инструмента относительно заготовки, для работы с заготовкой сложной формы чаще всего необходимо управление режущим инструментом или деталью (столом) еще по одной или нескольким дополнительным координатам (осям). С такой работой могут справиться только 4-, 5- и 6- координатные ОЦ.

Вертикальный обрабатывающий центр

Другими словами такие станки называют вертикально-фрезерными обрабатывающими центрам. Они являются самыми востребованными. В нем охлаждающая жидкость попадает в место обработки по внешним гибким каналам, или же поступает в зону резания через шпиндель. Отметим, что охлаждение группы шпиндель-инструмент-заготовка демонстрирует более высокие показатели эффективности, что дает возможность повысить скорость и точность обработки.

Фрезерный обрабатывающий центр отличается от обычного фрезерного станка тем, что у него не стол, а шпиндель двигается вертикально по направляющим колонны, а направляющие стола опираются прямо на станину, которая расположена на фундаменте. Подобное строение вертикальных фрезерных обрабатывающих центров гарантирует им более высокие показатели жесткости и точности обработки в сравнении с их предшественниками консольного типа.

Автоматическая система смены инструмента в вертикальных обрабатывающих центрах, чаще всего, включает примерно 24 — 30 позиций. Это связывают это с тем, что они созданы в форме круглого барабана, ось вращения которого находится вертикально или горизонтально, повышение диаметра барабана этой системы ограничено глубиной станка. Благодаря использованию сменщиков инструмента ленточного/гусеничного типа, этого ограничения удается избежать.

Автоматическая система смены инструмента в вертикальных обрабатывающих центрах, чаще всего, включает примерно 24 — 30 позиций. Это связывают это с тем, что они созданы в форме круглого барабана, ось вращения которого находится вертикально или горизонтально, повышение диаметра барабана этой системы ограничено глубиной станка. Благодаря использованию сменщиков инструмента ленточного/гусеничного типа, этого ограничения удается избежать.

Горизонтальный обрабатывающий центр

В ряде случаев вследствие конструктивно-прочностных особенностей заготовок, а также особенностей их обработки, и необходимости отвода охлаждающей жидкости и стружки из области резания, более целесообразно использовать горизонтальные обрабатывающие центры. В таком случае горизонтальное расположение шпинделя более удобно, а в некоторых случаях без него просто не обойтись.

Главные преимущества таких станков перед вертикальными:

- вследствие горизонтального положения шпинделя стружка не накапливается в большом объеме в зоне обработки. Горизонтальные шпиндели выполнены по более жесткой схеме, в них присутствует система противодействия вибрациям, к примеру, пневматическая

- двух-паллетное выполнение рабочего стола вместе с 4-й координатой: вращением в горизонтальном направлении с шагом 1° или 0,001°. Присутствие второй паллеты дает возможность экономить время на снятие и монтаж заготовок. Этот момент очень важен в массовом производстве, а благодаря повороту стола получается обработать все боковые стороны изделия

- возможность реализации сменщика инструмента в форме «гусеничной» конструкции. Если применяется не 2 гусеничных колеса, а больше, — «гусеница» может отличаться сложной формой, вследствие чего в малом объеме размещается большое количество инструмента: 40, 90 и4 даже 120 позиций.

Как вертикальные, так и горизонтальные обрабатывающие центры осуществляют комплексную обработку корпусных деталей не только из древесины, но и из черных и цветных металлов.

Токарный обрабатывающий центр

Для того, чтобы обработать деталь по конкретным параметрам с высоким уровнем точности в токарном обрабатывающем центре необходима определенная оснастка. К примеру, чтобы в момент сильной подачи при высоких оборотах заготовка не меняла своего положения нужно применять центровую оснастку.

Существуют различные типы:

- упорный наконечник с хвостовиком приблизительно одинакового диаметра, позволяет предотвратить заклинивание

- грибковый наконечник с усеченным рабочим конусом, с центрированным валиком или насадкой для него. Их используют, чтобы зафиксировать заготовки с полыми торцевыми отверстиями

- обратный, отличающийся наружными коническими торцами для установки в отверстие центра. Такие токарные центры используются для фиксации заготовок малого сечения

- полуцентр, устанавливаемый в заднюю бабку, дает возможность обрабатывать заготовки на торцах.

Характеристики обрабатывающих центров позволяют получать конечные продукты очень высокого качества.

wood-prom.ru

Проектирование деталей за 30 минут!

- Система проектирования

- Главная

- Проектирование

- Система проектирования

- Проектирование деталей

Наш департамент по проектированию деталей на профессиональном уровне позволяет по максимуму учесть инженерные аспекты изделий их конструкцию, не нарушив теоретических основ производства при дальнейшем изготовлении на наших станках.

ПРЕИМУЩЕСТВА ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ДЕТАЛЕЙ

|

Согласованно решаем задачи Находим оптимальные технические решения исходя из задач и особенностей материала

|

Строгое соответстие техническому заданию Мы стремимся максимально точно соблюдать ТЗ и сроки выполнения заказа.

|

||

|

Проектирование изделий любой сложности Включаемся в работу на всех этапах: от проектирования до внесения изменений в готовый продукт |

Широкие возможности обработки и постобработки Глубина фрезерования до 1 м с точностью до 0,03 мм |

||

|

|

|||

|

Форматы чертежей Наши специалисты работают с любыми программами, но отдают предпочнение определенным расширениям

|

|

Своя логистика И свой автопарк. Доставим в короткие сроки нашу продукцию в любой регион России

|

ПРИМЕРЫ РЕАЛИЗОВАННЫХ ПРОЕКТОВ

ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ РАБОЧИХ ДЕТАЛЕЙ В МОСКВЕ И СПБ

Рациональный выбор оптимального материала обеспечивает проектирование деталей со сложной конструкцией. Инженеры компании «Система обрабатывающий центр» в документах по разработке прописывают физические и технологические особенности полимеров, которые подходят для выпуска определенного вида запчастей. Проектирование дает много плюсов, как протеканию производственных процессов, так и качеству конструкции детали в целом:

- снижение количества брака;

- высокая скорость изготовления;

- физико-химическая устойчивость изделий;

- широкий диапазон форм и размеров.

Долговечная конструкция детали и надежные компоненты электрических и ручных механизмов, выполненные из высокотехнологического поликарбоната, стеклотекстолита, АВС-пластика, ПВХ и их смесей в различных процентных соотношениях, защищают запчасти из металла от попадания влаги, химически агрессивных веществ, перегревания, трения.

ПРОИЗВОДСТВО ТЕХНОЛОГИЧЕСКИХ ДЕТАЛЕЙ ПОСЛЕ ПРОЕКТИРОВАНИЯ

Возможность выполнения заказов любой сложности обуславливается наличием инновационной надежной технологической оснастки. Многофункциональные и различные по скорости режимы позволяют совершать разнообразные производственные процессы в строгом соответствии с проектной конструкцией детали.

Высококачественное изготовление деталей от компании «Система обрабатывающий центр» удается достичь при минимальных затратах по ряду причин:

- различная глубина фрезеровки;

- высокий уровень точности;

- неограниченность тиражей;

- возможность корректировать чертежи;

- тщательная проработка дизайнерского решения.

Своевременное проектирование деталей позволяет с постоянной периодичностью успешно выпускать мелкие и крупные партии изделий, используемые во многих отраслях предпринимательской деятельности.

ГДЕ ЗАКАЗАТЬ ПРОЕКТИРОВАНИЕ РАБОЧИХ ДЕТАЛЕЙ?

В компании «Система обрабатывающий центр» выполняются по доступным ценам как частные, так и государственные заказы по изготовлению рабочих деталей для промышленных и непромышленных структур в Санкт-Петербурге, Москве и других крупных российских городах. Мы используем только высококачественные модификации пластика, строго соблюдаем все пожелания клиентов, создаем и дорабатываем имеющиеся чертежи.

Компания «Система обрабатывающий центр» работает в сегменте B2B, где оплата счета возможна только Юридическими лицами и Индивидуальными предпринимателями.

frezaform.ru

|

Наименование |

Реквизиты |

|---|---|

|

1. Наименование предприятия: |

Общество с ограниченной ответственностью «СИСТЕМА ОБРАБАТЫВАЮЩИЙ ЦЕНТР» |

|

2. ИНН: |

4716039990 |

|

3. КПП: |

471601001 |

|

4. ОГРН: |

1144716001220 |

|

5. ОКПО: |

11167737 |

|

6. ОКВЭД: |

25.22, 51.53.24, 25.23, 51.70, 63.40 |

|

7. Юридический адрес: |

187032, Ленинградская область, Тосненский р-н, п. Тельмана, литер А, А1, пом. 25 |

|

8. Фактический и почтовый адрес: |

187032, Ленинградская область, Тосненский р-н, п. Тельмана, литер А, А1, пом. 25 |

|

9. Банковские реквизиты: Расчетный счет – рублевый Наименование банка

Корреспондентский счет БИК |

407 028 103 052 000 000 34 в Филиале Петровский ПАО Банка «ФК Открытие» г. Санкт-Петербург 301 018 105 403 000 007 95 044030795 |

ekaterinburg.frezaform.ru

отличительные черты, назначение, преимущества перед простыми установками

Обрабатывающий центр с ЧПУ относится к автоматизированным многокоординатным установкам. Имеет несколько независимых каналов управления. В памяти хранится информация о каждом этапе обработки заготовки, положение суппорта и режущего инструмента. На панели управления установлен автономный ПК, позволяющий проводить полную диагностику неисправностей. Специализированные приложения облегчают загрузку технологических кодов для новых деталей.

Что включает система управления?

Обрабатывающий центр с ЧПУ имеет несколько функциональных зон:

- Рабочая область, где происходит непосредственный рез заготовки.

- Магазин хранения инструментов с автоматизированным процессом загрузки.

- Поворотный стол для резания заготовок длинных размеров.

- Механизмы загрузки-выгрузки заготовок, изделий.

Технологические возможности установок позволяют проводить быструю переналадку на другой типоразмер, материал деталей. Последние разработки выпускаются для 5D-обработки. Режимы резания подбираются путем смены скорости вращения шпиндельного узла и подачи осей с резцами.

Технологические возможности установок позволяют проводить быструю переналадку на другой типоразмер, материал деталей. Последние разработки выпускаются для 5D-обработки. Режимы резания подбираются путем смены скорости вращения шпиндельного узла и подачи осей с резцами.

Обрабатывающий центр с ЧПУ целесообразно использовать на производствах, где требуется частая смена вида технологии. Для резания по металлу выстраивается несколько однотипных установок. Так, производится изготовление блоков головок автомобильных двигателей, нарезание резьбы на трубах различного диаметра. Также аналогичные цели преследуют при фрезеровании деревянных и пластиковых заготовок.

Конструктив механической части

Обрабатывающий центр с ЧПУ базируется на станине, выдерживающей вибрации и высокие нагрузки. Подвижные части крепятся на основание с жестким упором. Для зажима заготовки применяются следующие механизмы:

- Шпиндель с захватами. Вращается вместе с деталью, либо на нем крепится режущий инструмент.

- Пневматические или механические зажимы на столе. Так фиксируются габаритные заготовки: листы фанеры, пластика.

Шпиндель для инструмента выполняется для определенных целей с плавающей частью, где резцы выполняют наклонные движения по отношению к обрабатываемой поверхности.

Шпиндель для инструмента выполняется для определенных целей с плавающей частью, где резцы выполняют наклонные движения по отношению к обрабатываемой поверхности.

Требования к установкам

Фрезерный обрабатывающий центр с ЧПУ подбирается под задачи производства. Учитываются максимальные размеры деталей, что влияет на длину винтопары координатных осей. Производители закладывают в разработки возможность обновления текущей версии станков. Покупатель планирует будущие вложения для покупки новой установки или модернизации уже приобретенной версии.

Инерционность управляемых осей — важный параметр для повышения производительности. При оптимизации требований к скорости изготовления деталей закладывается важный параметр — надежность вращающихся узлов. Автоматизированная импульсная смазка направляющих — необходимый элемент в конструкции станка. Недостатки перечисленных параметров приводят к снижению точности в размерах кромок, резьбы и пазов.

На что способны автоматизированные установки?

Токарные обрабатывающие центры с ЧПУ применяются для обработки вращающихся деталей. Виды операций:

- цилиндрические движения;

- конические;

- фасонная обработка;

- отверстия сверлением;

- торцевание.

В токарной группе инструмент перемещается по координатной системе, деталь зажимается в шпиндельный узел. Материалы для обработки влияют на параметр жесткости конструкции. Обрабатывающие центры выполняют резание по следующим деталям:

В токарной группе инструмент перемещается по координатной системе, деталь зажимается в шпиндельный узел. Материалы для обработки влияют на параметр жесткости конструкции. Обрабатывающие центры выполняют резание по следующим деталям:

- пластмассовым;

- металлическим;

- деревянным;

- композитным;

- органическому стеклу;

- каменным структурам.

К дополнительному оборудованию относят установку охлаждения зоны реза, удаления стружки. Специализированные зажимы рекомендуется выбирать для единичного производства габаритных деталей.

fb.ru

Самый распространенный обрабатывающий центр с ЧПУ :: SYL.ru

Распространенный обрабатывающий центр с ЧПУ имеет более четырех осей перемещения и мощный вычислительный контроллер. Цикл реза на таких станках включает несколько видов обработки различным инструментом. Для смены последнего устанавливается отдельный магазин на несколько десятков ячеек.

Комплексная обработка

Обрабатывающий центр с ЧПУ предназначен для выпуска сложных деталей одним автоматическим циклом. Оснащение станка включает узлы для смены инструмента, разворота детали относительно режущей кромки, охлаждения рабочей части. Все параметры процесса контролируются и выводятся в понятном для оператора виде на экран монитора.

Обрабатывающей центр с ЧПУ оснащается программами визуализации обработки. Технологическая часть содержит стандартные циклы, которые легко копируются между аналогичными стойками. Существуют приложения для диагностики приводов, двигателей, датчиков, которые упрощают обслуживание и ремонт узлов.

Обрабатывающий центр с ЧПУ оснащается скоростным шпинделем, выдерживающим значительные нагрузки. Контроль положения вала осуществляется бесконтактным инкодерным датчиком, что сводит его поломку при ошибке врезания в металл практически к нулю. На осях используются линейные датчики перемещения, исключающие малейший люфт в механических узлах.

Порталы

Универсальный фрезерный обрабатывающий центр с ЧПУ чаще имеет вертикальную конструкцию для фрезерования габаритных изделий: корпусов, печатных плат, деревянных листов. Порталы необходимы на мебельном и автомобильном производстве. При работе с металлом достаточно просто выполнять множество резьбовых отверстий, пазов.

Обрабатывающий центр с ЧПУ по металлу способен снимать толстый слой материала при черновой обработке. Оптимизированные по току привода способны предохранить двигатель от чрезмерных нагрузок. Специальное программное обеспечение определяет износ и поломку инструмента и вовремя останавливает машину, сохраняя геометрию станка и механические узлы.

Для решения определенных задач на производстве станки могут комплектоваться дополнительным оборудованием на усмотрение заказчика. Существует возможность выбора типа крепления инструмента и максимального диаметра шпинделя. Конструкторы подумали и о будущем переоснащении станка, если изменятся требования производства.

Опции

Вертикальный обрабатывающий центр с ЧПУ может дополняться следующим видом оборудования:

- Конвейер стружки или шнек — на многих станках отсутствует. Оперативный персонал убирает стружку вручную, когда станок используется редко. При сменной работе центра конвейер необходим.

- Охлаждение зоны реза более мощным потоком — требуется при интенсивной работе станка в нагруженном состоянии.

- Увеличенный магазин для хранения инструментов.

- Высокооборотистый шпиндель на частоту вращения 12 000 об./мин. и выше. Эта опция сокращает время обработки.

- Сменщик стола в автоматическом режиме — потребуется большое пространство вокруг станка для хранения столов.

К опциям относят расширенную память ЧПУ, визуализацию процессов, пневмо- и водяной пистолеты, щуп для измерения инструмента.

Монтаж станка

Обрабатывающий центр относится к сложному оборудованию и в силу огромных размеров поставляется в частично разобранном виде. Для пусконаладки станка требуется определенный навык. Рекомендуется для монтажных работ приглашать аттестованных специалистов, которых обязан иметь каждый поставщик сложной техники.

Начальным этапом является изготовление фундамента по требованиям производителя. Следующий шаг — станок выставляют по уровню и приступают к подстройке геометрии. Заказчик принимает работу согласно протоколу точности, проверяет работу всех узлов. После подписания акта ПНР начинает отсчитываться период гарантии.

Конструкция станка

Токарный обрабатывающий центр с ЧПУ, так же как и фрезерный, имеет оси перемещения и вращения. Однако противошпиндель может быть только у первого типа станков, предназначенных для обработки тел вращения. У фрезерных стол имеет дополнительную ось качения, что повышает возможность изготовления сложных деталей.

Система охлаждения чаще устанавливается автоматическая — в том случае, когда контролируется уровень жидкости в баках. Зажим стола и шпинделя чаще осуществляется гидравликой как более надежной, по сравнению с пневматикой. Избыточное воздушное давление создается в линейных датчиках и инструментальных головках, чтобы в зазоры вращения не проникала влага.

Система ЧПУ может комплектоваться жестким диском, который позволяет устанавливать дополнительное ПО для диагностики и внесения собственных изменений. Из распространенных систем можно выделить: FANUC, Siemens, HEIDENHAIN, «Балт-Систем». Практически любую из них можно установить на выбранную модель обрабатывающего центра.

Рекомендации

Обрабатывающий центр является дорогостоящим оборудованием. Его устанавливают на производствах с серийной продукцией. Если заказчик планирует использовать его для уникальных изделий, то рекомендуется выбирать модели с универсальными решениями.

Не у всех производителей станков есть возможность выбора другого стола или инструментальной головки. Если планируете фрезеровать жесткие металлы, обращайте внимание на жесткость конструкции, выбирайте двукратную расчетную величину.

Часто стоимость опций неоправданно высокая. На рынке станков можно подобрать оптимальный вариант у корейских или тайваньских станкостроителей. Постепенно поднимаются и российские производители, но их продукция пока стоит дороже.

www.syl.ru