Силосы цемента от производителя ZZBO от 10 до 920 тонн. В наличии

Исходная сортировкаПо популярностиСортировка по более позднемуЦены: по возрастаниюЦены: по убываниюShowing all 23 results

229 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 12

- Объем силоса, куб. м 7,5

- Толщина стенки и конуса, мм 4

- Масса не более, кг 1700

- Диаметр банки, мм 2300

- Высота, мм 5182

281 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 22

- Объем силоса, куб. м 15

- Толщина стенки и конуса, мм 4

- Масса не более, кг 2210

- Диаметр банки, мм 2300

- Высота, мм 6932

- Диаметр трубы закачки, мм 102

333 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 32

- Объем силоса, куб. м 22

- Толщина стенки и конуса, мм 4

- Масса не более, кг 2600

- Диаметр банки, мм 2300

- Высота, мм 8432

- Диаметр трубы закачки, мм 102

765 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 35

- Объем силоса, куб. м 23

- Толщина стенки и конуса, мм 4

- Масса не более, кг 5200

- Производительность, тонн\час 40

- Горизонтальный шнек «SCUTTI» (Италия) 11 кВт Ø240 мм\ L=10 м

- Диаметр трубы закачки, мм 102

430 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 32

- Объем силоса, куб. м 21

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 3400

- Диаметр банки, мм 3380

- Высота, мм 6755

384 000

в том числе НДС 20%

- Вместимость силоса, тонн 42

- Объем силоса, куб. м 28

- Толщина стенки и конуса, мм 4

- Масса не более, кг 2990

- Диаметр банки, мм 2300

- Высота, мм 9882

- Диаметр трубы закачки, мм 102

507 000

в том числе НДС 20%- Вместимость силоса максимальная, тонн 50

- Объем силоса, куб. м 35

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 3900

- Диаметр банки, мм 3380

- Высота, мм 8245

440 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 52

- Объем силоса, куб. м 35

- Толщина стенки и конуса, мм 4

- Масса не более, кг 3380

- Диаметр банки, мм 2300

- Высота, мм 11332

- Диаметр трубы закачки, мм 102

492 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 62

- Объем силоса, куб. м 40

- Толщина стенки и конуса, мм 4

- Масса не более, кг 3770

- Диаметр банки, мм 2300

- Высота, мм 12832

- Диаметр трубы закачки, мм 102

524 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 72

- Объем силоса, куб. м 48

- Толщина стенки и конуса, мм 4

- Масса не более, кг 4160

- Диаметр банки, мм 2300

- Высота, мм 14332

- Диаметр трубы закачки, мм 102

577 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 75

- Объем силоса, куб. м 50

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 4400

- Диаметр банки, мм 3380

- Высота, мм 9735

658 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 100

- Объем силоса, куб. м 68

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 4900

- Диаметр банки, мм 3380

- Высота, мм 11225

734 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 120

- Объем силоса, куб. м 80

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 5400

- Диаметр банки, мм 3380

- Высота, мм 12715

811 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 140

- Объем силоса, куб. м 87

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 5900

- Диаметр банки, мм 3380

- Высота, мм 14205

892 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 160

- Объем силоса, куб. м 105

- Толщина стенки, мм 3

- Толщина стенки конуса, мм 4

- Масса не более, кг 6400

- Диаметр банки, мм 3380

- Высота, мм 15695

1 155 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 180

- Объем силоса, куб. м 118

- Толщина стенки, мм 4

- Толщина стенки конуса, мм 6

- Масса не более, кг 8000

- Диаметр банки, мм 4700

- Высота, мм 11889

1 275 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 215

- Объем силоса, куб. м 143

- Толщина стенки, мм 4

- Толщина стенки конуса, мм 6

- Масса не более, кг 8800

- Диаметр банки, мм 4700

- Высота, мм 13384

1 414 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 250

- Объем силоса, куб. м 166

- Толщина стенки конуса, мм 4

- Толщина стенки, мм 6

- Диаметр банки, мм 4700

- Масса не более, кг 9700

- Высота, мм 14879

1 635 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 290

- Объем силоса, куб. м 193

- Толщина стенки, мм 6

- Толщина стенки конуса, мм 6

- Масса не более, кг 11300

- Диаметр банки, мм 4700

- Высота, мм 16369

1 772 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 315

- Объем силоса, куб. м 210

- Толщина стенки, мм 6

- Толщина стенки конуса, мм 6

- Масса не более, кг 12200

- Диаметр банки, мм 4700

- Высота, мм 17864

3 573 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 650

- Объем силоса, куб. м 430

- Толщина стенки, мм 6

- Толщина стенки конуса, мм 8

- Масса не более, кг 36000

- Диаметр банки, мм 7360

- Высота, мм 16505

4 299 000

в том числе НДС 20%

- Вместимость силоса максимальная, тонн 920

- Объем силоса, куб. м 613

- Толщина стенки, мм 6

- Толщина стенки конуса, мм 8

- Масса не более, кг 42000

- Диаметр банки, мм 7360

- Высота, мм 20975

Силосы для цемента

На бетонных заводах для хранения цемента и подачи его в бетоносмеситель используется силос для цемента. Общепринятая стандартная форма силоса — цилиндр. Силос может быть вертикального или горизонтального исполнения, его верх оснащают крышкой с элементами, обеспечивающими загрузку цемента. Днище конической формы имеет специальное отверстие для подачи цемента, регулировка открывания и закрывания этого окна выполняется затвором.

Силосы бывают мобильными или жестко устанавливаемыми на фундамент.

Когда вы уже окончательно утвердились с мыслью: «куплю силос», то прежде, чем купить силос, следует определиться с его объемом.

Объем силоса рекомендуется выбирать в пределах десятисуточной производительности бетонного завода

При сбое поставок цемента будет необходимый запас, обеспечивающий непрерывный техпроцесс изготовления бетона, а также практика показала, что в пределах этого времени цемент охладится и вылежится до нужной кондиции. Но не следует забывать, что силос цемента — это не склад для долговременного хранения цемента, для этого он не предназначен.Цена силоса существенно зависит от конструкции его корпуса. Для цементных силосов предпочтительнее металлические сварные конструкции. На Златоустовском Заводе Бетоносмесительного Оборудования (ЗЗБО), где уже отлажено производство силосов, изготавливают два типа силосов: цельносварные и сборные. Их конструкция обеспечивает высокую прочность на случай внешних механических повреждений (толщина стенки силосной банки 4 мм, двойная окраска) и гарантирует герметичность во избежание капиллярной гидратации цемента внутри силоса.

Внимание! Вместимость силоса рассчитана исходя из насыпной плотности цемента 1,5

В работе силоса возможна затрудненная подача цемента на выходе. Во избежание подобных ситуаций силосы оснащаются системой аэрации или сводообрушения. Это обеспечит интенсивное протекание цемента через затвор в шнек и далее в весовой бункер. Дополнительно производится поставка фильтра цемента и датчика избыточного давления, что несколько увеличивает стоимость силоса, но оптимизирует его работу. При заказе опций к силосу у ЗЗБО (ручной затвор, система сводообрушения, система аэрации, датчики верхнего и нижнего уровней цемента, фильтр цемента) все комплектующие будут производства фирмы «SCUTTI» (Италия).

zzbo.ru

Силосы цемента разборные — АлтайСтройМаш

Силос для цемента

Силос — это специальное оборудование, основное назначение которого, состоит в оперативной погрузке и выгрузки сыпучих материалов. Все виды силосов, стальные и железобетонные имеют схожее строение — это емкость цилиндрической формы, оснащенная вентиляционными отверстиями для предотвращения влажности внутри бункера, а вспомогательное оборудование силоса обеспечивает удобство и безопасность эксплуатации. Благодаря своей конструкции, силос защищает сырье от воздействия окружающей среды. Многие компании в своем производстве используют силос для хранения зерна и сыпучих строительных смесей.

Силос — это специальное оборудование, основное назначение которого, состоит в оперативной погрузке и выгрузки сыпучих материалов. Все виды силосов, стальные и железобетонные имеют схожее строение — это емкость цилиндрической формы, оснащенная вентиляционными отверстиями для предотвращения влажности внутри бункера, а вспомогательное оборудование силоса обеспечивает удобство и безопасность эксплуатации. Благодаря своей конструкции, силос защищает сырье от воздействия окружающей среды. Многие компании в своем производстве используют силос для хранения зерна и сыпучих строительных смесей.

Разборные силосы. Видео.

Компания «АлтайСтройМаш» выпускает разборные, мобильные силосы для цемента и других сыпучих материалов. Такое оборудование легко транспортировать и многократно устанавливать на различных строительных площадках. Монтируя дополнительные секции, вы можете увеличивать размер силоса и, следовательно, объем хранения материалов. Это позволит вам существенно экономить и приобретать по выгодной цене цемент или другое сырье.

Силосы изготовлены из высококачественной стали и включают в себя:

- силосную банку — металлическая емкость, цилиндрической формы.

- систему аэрации, которая предотвращает слеживание цемента при длительном хранении.

- вибратор или встряхиватель для силоса, в совокупности с системой аэрации образует механизм сводообрушения и способствует выгрузке и просеиванию материала;

- защитные клапаны сброса давления — служат для контроля внутреннего давления и позволяют обеспечивать безопасную эксплуатацию оборудования.

- датчик уровня цемента — позволяет осуществлять визуальный контроль уровня наполнения силоса и расход материалов.

- фильтры силоса цемента — предназначены для обеспыливания воздуха при загрузке материала.

Важно помнить, приобретая б/у оборудование, вы не можете быть уверены в исправности и долговечности всех важных комплектующих силоса!

Загрузка металлических силосов происходит при помощи пневматического или механического оборудования из резервуара, в котором осуществлялась транспортировка цемента, а раздача совершается при помощи дискового затвора в нижней части.

Как купить силос для хранения цемента?

При покупке оборудования рекомендуется учитывать оборачиваемость цемента, он не должен находиться в бункере более двух недель. Чтобы купить силос для цемента, обратитесь к нашим специалистам, которые помогут подобрать оптимальный размер, исходя из ваших задач. Срок службы нашего оборудования более 7 лет, а гарантия составляет 2 года. Мы осуществляем шефмонтаж и оказываем бесплатную техническую поддержку на весь период эксплуатации устройства, организуем доставки не только в Москву и в города России, но и в другие страны: Узбекистан, Казахстан, Киргизию, Белоруссию, Молдавию.

asm.ru

Силосы цементные разборные | Группа компаний «Нефтемаш»

Силосы цементные разборные

Силосы для хранения и выдачи цемента

Емкостные сооружения для сыпучих материалов — группа металлоконструкций, классифицирующаяся по назначению. Конструкция и комплектация аппаратов зависит от вида хранимых веществ, поэтому силосы и бункеры подразделяются на хранилища для зерна, муки, песка, комбикорма, удобрений и цемента.

Силосы цементные разборные — один из многочисленных видов продукции, производимой нашим заводом. Силос разборной конструкции состоит из воронки и резервуара, которые оснащаются специальными креплениями, обеспечивающими надежность соединения. Благодаря возможности разбираться на две части, допускается передислокация конструкций и многократное использование. По сравнению с цельными силосами и бункерами, разборные объекты отличаются мобильностью, занимая минимум места в разобранном состоянии.

Силосы цементные разборные — это изделия стандартного образца, предназначенные для приема и подачи цемента, который является веществом, требующим особых условий хранения. Как известно, даже самое незначительное проникание влаги в цементный порошок, приводит к порче материала, ввиду чего, специально для складирования цемента, используют стальные герметичные емкости закрытого типа, не допускающие контакта содержимого с окружающей средой, как при заполнении и хранении, так и при выгрузке в транспортное средство или форму. При этом, цементный силос обеспечивает дозированную подачу порошка.

Помимо содержания и выдачи цемента, емкости этого типа могут быть применены для хранения других мелкодисперсных материалов, нуждающихся в повышенной изоляции от влаги — извести, строительных смесей и т.д.

Очевидным преимуществом цементных силосов, как и аналогичных металлоконструкций для хранения других сыпучих продуктов, является масштабируемость. По сути, силос представляет собой вертикальный цилиндрический резервуар с конусообразным днищем в виде воронки. Вытянутая форма цилиндра с малыми диаметрами оснований позволяет хранить огромные запасы цементного порошка, занимая минимальную площадь.

Силосы цементные разборные

Конструкция силосов цементных

Силосы цементные разборные состоят из разъемного корпуса цилиндрической формы с конусообразным дном и плоской крышей. Конусная нижняя часть емкостей служит воронкой для высыпания и дозирования цемента, а, устойчивость конструкции придают специальные опоры, на которые устанавливается аппарат. Опоры, в количестве четырех штук, фиксируются к фундаменту анкерными креплениями. Основания опор изготавливают из углеродистой утолщенной стали.

Конус снизу снабжается поворотным шиберным затвором с ручным приводом. Процессу выдачи цемента способствуют форсунки системы аэрации, либо электрические вибраторные системы сводообрушения. Вибратор входит в стандартную комплектацию силоса, сотрясая, слежавшийся на стенках сосуда, порошок для его попадания в шнек.

Верхняя часть цилиндра плотно закрывается плоской крышкой, имеющей специальные вентиляционные щели и фильтры. Типовая комплектация кровли предусматривает фильтр, ограждения, лаз-люк и кольцо. Подача материалов производится через технологическое окно с помощью подающего устройства — из цементовозов посредством сжатого воздуха, либо через цементопровод с помощью пневмокамерного насоса.

В базовую комплектацию силоса входит:

- Емкость

- Опорные конструкции

- Площадка обслуживания

- Загрузочная труба

- Ограждения верхние

- Лестницы внутренняя и наружная съемная с ограждением

- Фланец выхода цемента

- Фильтр цемента — для обеспыливания бака во время закачки цемента

- Вибраторное устройство

- Кольцо для безопасности

Стандартные габаритные размеры цементных силосов цельной и разъемной конструкции

| Объем силоса, м3 | Вместимость, т | Масса, кг | Диаметр, мм | Высота емкости, мм | Высота на опорах, мм |

|---|---|---|---|---|---|

| 8 | 10,4 | 2000 | 2400 | 5000 | 6400 |

| 10 | 13 | 2500 | 2400 | 6600 | 8000 |

| 15 | 19,5 | 3000 | 2400 | 8475 | 9700 |

| 20 | 26 | 4500 | 2400 | 10350 | 11900 |

| 25 | 32,5 | 5000 | 2400 | 10950 | 12350 |

| 30 | 39 | 5500 | 2400 | 11550 | 13000 |

| 35 | 45,5 | 7500 | 2400 | 13475 | 15000 |

| 40 | 52 | 8000 | 3000 | 10890 | 12220 |

| 60 | 78 | 9000 | 3000 | 11650 | 13000 |

| 80 | 104 | 10000 | 3000 | 13200 | 14700 |

| 100 | 130 | 11000 | 3000 | 14650 | 16000 |

| 120 | 156 | 12000 | 3000 | 16890 | 17000 |

Транспортировка силосов цементных разборной конструкции

Дополнительное оборудование цементных силосов

- Клапан сброса давления — для стравливания избыточного давления, скапливаемого при закачке емкости цементом. Необходим для предотвращения деформации силоса. Устанавливается на крыше бункера.

- Датчики положения цемента (верхнего и нижнего уровня). Датчики устанавливаются в верхнюю и нижнюю часть емкости. Они передают информацию на пульт управления, и о падении цемента ниже критичного уровня, предупреждая световым сигналом.

- Аэрация — дополнительная опция для побуждения цемента воздухом. Посредством компрессора, в технологические отверстия конуса подается воздух, который, орошая цемент, не допускает слеживания и облегчает попадание порошка в шнек.

- Шнековый транспортер

- Пульт управления аппаратом

- Привод ручной

- Дозатор весовой

Цена цементных хранилищ складывается из объема емкости, конструкционных особенностей и комплектации. Иногда конструкции нуждаются в утеплении, и в этом случае, стоимость силоса возрастает за счет использования дополнительных теплоизоляционных материалов. Кроме того, стоимость изменится в большую сторону при необходимости замены цвета корпуса со стандартного на желаемый.

Перевозка цементного силоса

Преимущества цементных силосов разборных

- Компактные габаритные размеры

- Возможность перемещения и многократного употребления

- Удобство транспортировки

- Повышенная жесткость конструкции за счет большого количества ребер

- Богатая комплектация: силосная банка, лестница, труба закачки, ограждение, вибратор, рама, задвижка.

- Правильное хранение цемента, предупреждающее слеживание порошка.

Загрузка цемента в силос

Многих заказчиков интересует принцип загрузки цементного порошка в силос. Процедура закачки цемента в силос подразумевает использование роторного компрессора. Перед закачкой цемента, задвижка силоса закрывается, и к трубе закачки присоединяется гибкий шланг подачи продукта. После включения компрессора, в системе происходит набор давления, и при достижении необходимого напора, открывается задвижка в силос. После этого, цементный порошок беспрепятственно поступает в емкость, не попадая в окружающую среду.

Сборка цементного силоса

Для сборки цементных хранилищ используется высокотехнологичное современное оборудование для плазменной резки металла, автоматические гибочные и вальцовочные станки, сварочные полуавтоматы и роботы. После сборки, изделия проходят полную дробеструйную обработку.

Для создания корпусов используется оцинкованная сталь. С целью придания эстетичного внешнего вида и защиты металла от коррозии, детали разборной конструкции цементного силоса подвергаются многослойной покраске в специальной покрасочной камере.

Конструкция разборного силоса для цемента вмещает от 10,4 до 156 т сухого порошка. Главное преимущество разборного силоса — компактность при транспортировке. На нашем предприятии вы можете заказать, как стандартные емкости в типовой комплектации, так и экземпляры индивидуального проектирования.

neftemash-zavod.ru

| Искать все виды документовДокументы неопределённого видаISOАвиационные правилаАльбомАпелляционное определениеАТКАТК-РЭАТПЭАТРВИВМРВМУВНВНиРВНКРВНМДВНПВНПБВНТМ/МЧМ СССРВНТПВНТП/МПСВНЭВОМВПНРМВППБВРДВРДСВременное положениеВременное руководствоВременные методические рекомендацииВременные нормативыВременные рекомендацииВременные указанияВременный порядокВрТЕРВрТЕРрВрТЭСНВрТЭСНрВСНВСН АСВСН ВКВСН-АПКВСПВСТПВТУВТУ МММПВТУ НКММПВУП СНЭВУППВУТПВыпускГКИНПГКИНП (ОНТА)ГНГОСТГОСТ CEN/TRГОСТ CISPRГОСТ ENГОСТ EN ISOГОСТ EN/TSГОСТ IECГОСТ IEC/PASГОСТ IEC/TRГОСТ IEC/TSГОСТ ISOГОСТ ISO GuideГОСТ ISO/DISГОСТ ISO/HL7ГОСТ ISO/IECГОСТ ISO/IEC GuideГОСТ ISO/TRГОСТ ISO/TSГОСТ OIML RГОСТ ЕНГОСТ ИСОГОСТ ИСО/МЭКГОСТ ИСО/ТОГОСТ ИСО/ТСГОСТ МЭКГОСТ РГОСТ Р ЕНГОСТ Р ЕН ИСОГОСТ Р ИСОГОСТ Р ИСО/HL7ГОСТ Р ИСО/АСТМГОСТ Р ИСО/МЭКГОСТ Р ИСО/МЭК МФСГОСТ Р ИСО/МЭК ТОГОСТ Р ИСО/ТОГОСТ Р ИСО/ТСГОСТ Р ИСО/ТУГОСТ Р МЭКГОСТ Р МЭК/ТОГОСТ Р МЭК/ТСГОСТ ЭД1ГСНГСНрГСССДГЭСНГЭСНмГЭСНмрГЭСНмтГЭСНпГЭСНПиТЕРГЭСНПиТЕРрГЭСНрГЭСНсДИДиОРДирективное письмоДоговорДополнение к ВСНДополнение к РНиПДСЕКЕНВиРЕНВиР-ПЕНиРЕСДЗемЕТКСЖНМЗаключениеЗаконЗаконопроектЗональный типовой проектИИБТВИДИКИМИНИнструктивное письмоИнструкцияИнструкция НСАМИнформационно-методическое письмоИнформационно-технический сборникИнформационное письмоИнформацияИОТИРИСОИСО/TRИТНИТОсИТПИТСИЭСНИЭСНиЕР Республика КарелияККарта трудового процессаКарта-нарядКаталогКаталог-справочникККТКОКодексКОТКПОКСИКТКТПММ-МВИМВИМВНМВРМГСНМДМДКМДСМеждународные стандартыМетодикаМетодика НСАММетодические рекомендацииМетодические рекомендации к СПМетодические указанияМетодический документМетодическое пособиеМетодическое руководствоМИМИ БГЕИМИ УЯВИМИГКМММНМОДНМонтажные чертежиМос МУМосМРМосСанПинМППБМРМРДСМРОМРРМРТУМСанПиНМСНМСПМТМУМУ ОТ РММУКМЭКННАС ГАНБ ЖТНВННГЭАНДНДПНиТУНКНормыНормы времениНПНПБНПРМНРНРБНСПНТПНТП АПКНТП ЭППНТПДНТПСНТСНЦКРНЦСОДМОДНОЕРЖОЕРЖкрОЕРЖмОЕРЖмрОЕРЖпОЕРЖрОКОМТРМОНОНДОНКОНТПОПВОПКП АЭСОПНРМСОРДОСГиСППиНОСНОСН-АПКОСПОССПЖОССЦЖОСТОСТ 1ОСТ 2ОСТ 34ОСТ 4ОСТ 5ОСТ ВКСОСТ КЗ СНКОСТ НКЗагОСТ НКЛесОСТ НКМОСТ НКММПОСТ НКППОСТ НКПП и НКВТОСТ НКСМОСТ НКТПОСТ5ОСТНОСЭМЖОТРОТТПП ССФЖТПБПБПРВПБЭ НППБЯПВ НППВКМПВСРПГВУПереченьПиН АЭПисьмоПМГПНАЭПНД ФПНД Ф СБПНД Ф ТПНСТПОПоложениеПорядокПособиеПособие в развитие СНиППособие к ВНТППособие к ВСНПособие к МГСНПособие к МРПособие к РДПособие к РТМПособие к СНПособие к СНиППособие к СППособие к СТОПособие по применению СППостановлениеПОТ РПОЭСНрППБППБ-АСППБ-СППБВППБОППРПРПР РСКПР СМНПравилаПрактическое пособие к СППРБ АСПрейскурантПриказПротоколПСРр Калининградской областиПТБПТЭ |

files.stroyinf.ru

характеристики и виды, чертежи, фото

Обязательным атрибутом, обеспечивающим правильное хранение цементной смеси, является силос для цемента. Силосом называется специальная большая емкость, которая способна на протяжении долгого времени поддерживать нужную консистенцию большого количества цемента. Установки эти применяются в промышленных целях, в быту их использовать не имеет никакого смысла.

Силосы применяются в строительной промышленности, для хранения бетона.

Основные виды агрегатов

На сегодняшний день известные производители выпускают несколько видов силосов для цемента, которые имеют свои особенности и характеристики. Два основных критерия отличия — это типа размещения силоса и тип самой конструкции. Рассмотрим это более подробно.

Устройство силоса.

По типу размещения силосы принято делить на мобильные и стационарные. Названия отвечают во многом тут сами за себя. Как правило, мобильные силосы при необходимости могут перемещаться в другое место, даже несмотря на свой значительный вес. Обычно они снабжаются колесиками либо специальными механизмами для перемещения. Стационарные же установки не могут быть свободно перемещены. Они обычно вмещают в себя максимальное количество цемента и располагаются в специально оборудованных защищенных местах.

По типу конструктивных особенностей силосы делятся на разборные и цельные установки. Разборный силос может быть использован как целиком, так и за счет отдельных своих частей. Это хороший вариант для предприятий, которые имеют ограниченные финансовые ресурсы. Разборные силосы для цемента намного легче ремонтировать. Но и ломаются они значительно чаще, чем цельнолитые.

Цельные установки имеют достаточно крепкий корпус, который разобрать практически невозможно. Они являются самыми устойчивыми ко всевозможным механическим повреждениям, а еще поломкам. Единственное условие — избегайте корпусов из железобетона, так как они не обеспечат надлежащей аэрации цемента.

Вернуться к оглавлению

Комплектация стандартного силоса

Но какой бы конкретно вид установки ни был, все они имеют примерно одинаковую комплектацию. Очень важно все знать, чтобы при выборе не нарваться на подделку и выбрать поистине хорошую качественную установку. Итак, силос для цемента состоит из таких составных частей:

Мобильный силос при необходимости может перемещаться в другое место.

- Силосная емкость, которая собой представляет огромный корпус, где, собственно говоря, и хранится цемент. Обычно емкость имеет коническое дно и закругленные края, что облегчает правильное хранение цемента и легкое его доставание оттуда в последующем. Здесь важно особенное внимание обращать на качество сварных швов, так как именно от этого будет зависеть степень герметичности установки.

- Клапан для предохранения.

- Загрузочная трубка, через которую цемент насыпается в емкость.

- Вибратор для периодического размешивания цемента.

- Цементный фильтр, который предназначается для обеспыливания воздуха внутри установки.

- Датчики верхнего и нижнего уровней.

- Аэрационная установка.

- Затвор для предохранения цемента от высыпания из емкости.

- Лестницы и специальные опорные конструкции для установки.

- Шнековый конвеер для выгрузки цемента непосредственно перед замешиванием раствора.

Вернуться к оглавлению

Главные особенности корпуса установки

Итак, а теперь подошло время перейти к рассмотрению основных особенностей именно силосных корпусов для цемента. Именно корпус является той частью установки, которая должна быть в идеальном состоянии для правильного хранения цемента.

Принципиальная схема силосного склада цемента.

- Если диаметр силоса для хранения цемента превышает 12 м, то он непременно должен быть отдельно стоящим. То есть вокруг такого силоса на расстоянии примерно 50 см не должно быть никаких посторонних установок, которые бы могли помешать загрузке и выгрузке цемента. Обычно эти силосы стационарные, что еще больше доказывает необходимость выполнения такого важного условия.

- Каков бы ни был тип агрегата для цемента, очень важно, чтобы корпус быль пожаростойким. И дело здесь совсем не в том, что от пожара может повредиться находящийся внутри цемент. Это общие правила безопасности. Поэтому при выборе силоса для предприятия внимательно изучите характеристики корпуса и материал, из которого он изготовлен.

- Как правило, обычно силосные корпуса имеют специальные деформационные швы. Это говорит о том, что корпус является не цельным, а частично разборным. Если длина силоса составляет до 45 м, то лучше будет, если корпус будет и вовсе без швов. Если же силос многорядный, то соблюдать такие швы через определенные равные расстояния просто необходимо.

- Если вы отдали предпочтение железобетонному корпусу силоса, то нужно обращать внимание на то, чтобы это был монолитный или же сборный железобетон. Они являются самыми прочными по своим характеристикам. В отдельных случаях допустимы корпуса из стали. Но всегда необходимо следить за тем, чтобы в корпусе была нормальная аэрация. Иначе цемент будет просто застаиваться и менять свою структуру, что в последующем очень плохо скажется на характеристиках раствора.

- Важно, чтобы внутренние поверхности силосов для хранения цемента имели достаточную гладкость. Так, следует учесть, что только при отсутствии внутренних дефектов, таких как выступы, впадинки и ребра, цемент будет храниться до начала замеса правильно. А еще вам удастся хорошо сэкономить, так как не будет потери материала за счет застревания в таких внутренних дефектах.

- Если силос для цемента отличается небольшими размерами, выполнен из стали и стоит в таком помещении, которое особо никак не оборудовано, то имеет смысл сделать внешнюю дополнительную защитную оболочку. Она будет защищать сам корпус от повреждений, а еще поддерживать необходимые условия внутри него для цемента.

- И, наконец, нужно учитывать надсилосные конструкции. Это элементы, которые призваны поддерживать корпус и обеспечивать доступ к цементу внутри него. Такие элементы должны быть огнестойкими, достаточно прочными и надежными.

Вернуться к оглавлению

Параметры выбора оптимального агрегата

В том случае, если вы вдруг решили приобрести для предприятия новый силос или взять старый агрегат в аренду, следует знать основные критерии выбора такой установки на хранение цемента. Если их не придерживаться, то далеко не факт, что силос будет служить долго и цемент в нем сохранится именно таким, каким он должен быть по консистенции.

Силос с конусным днищем

Для начала вы должны заранее и правильно рассчитать предполагаемую производительность силоса в соответствии с необходимым объемом загрузки. После этого нужно посмотреть в паспортных данных на агрегат, насколько все соответствует. Лучше всего, если в паспорте параметры будут чуть лучше нужных, тогда не возникнет риска недостаточного пространства в корпусе или других неприятных моментов, которые появляются обычно в процессе работы.

Чем выше цена силоса, тем осторожнее и внимательнее следует относиться ко всем его комплектующим. Как правило, дорогие установки должны быть обязательно снабжены хорошими системами аэрации и комплектующими фильтрами. Это относится как к совершенно новым силосам, так и к установкам, которые вы хотите взять в аренду. Если цена на силос низкая, то указанные комплектующие вы можете и самостоятельно докупить или модернизировать — здесь очень многое будет зависеть от вашего личного желания.

Всегда учитывайте коэффициент оборачиваемости емкости для цемента. Так называют отношение объема корпуса силоса по его паспортным характеристикам к ежедневным расходам. В том случае, если оборачиваемость силоса устанавливается сроком более, чем одна неделя, то такой силос лучше не приобретать, так как он не даст желаемого результата, цемент может испортиться, а ваши денежные средства будут потрачены совершенно зря.

Всегда учитывайте фактор долгосрочности и постоянства использования емкости для цемента. Если вы собираетесь пользоваться силосом на предприятии постоянно, то лучше всего купить для себя новую установку. Аренда же агрегата уместна лишь тогда, когда предполагается разовое его использование.

Итак, основные характеристики, параметры, а также критерии выбора силосов для хранения цемента полностью рассмотрены.

Если вы будете учитывать все описанное выше, то вам не придется жалеть о потраченных деньгах, а цемент всегда будет к моменту замеса раствора находиться в идеальном состоянии. Главное — качество установки и правильность ее размещения на предприятии.

tolkobeton.ru

Силосы для хранения цемента | Изготовление металлоизделий г. Красноярск

Силосы для цемента — это основа надёжного и удобного способа хранения цемента, извести, песка, строительной смеси и ряда других сыпучих материалов. Это связано прежде всего с тем, что стальной силос, как и железо-бетонный силос — это закрытая цилиндрическая емкость вертикального типа, которая защищает содержимое от воздействия окружающей среды, а для хранения цемента и извести воздействие влаги приводит к их непригодности для дальнейшего использования. Кроме этого, конструкция силоса позволяет оперативно производить выгрузку и загрузку материалов.

Назначение

Силос цемента — это емкость для хранения сухого цемента, строительных смесей или иных мелкодисперсных материалов используемых в строительстве или производстве строительных элементов различного назначения.

При производстве бетона металлический, железобетонный или пластиковый силос является основой для хранения цемента, который позволяет передавать сухой цемент непосредственно в камеру, где происходит смешивание цемента с песком, водой и наполнителем (щебень, гравий и т.п.) и т.о. происходит приготовление бетонного раствора, который отгружается в цементовоз или какую-либо тару для перевозки к месту использования.

Конструктивные особенности

Стандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах.

Загрузка силоса содержимым производится через верхнее загрузочное окно с помощью шнека или любого другого транспорта для сыпучих веществ, а выгрузка производится через нижнее отверстие в коническом днище.

Выгрузка содержимого силоса может производиться как по транспорту или транспортёрной ленте, так и сразу в мешок и емкость, для перевозки цемента.

Производство

Производим силосы для хранения цемента и других строительных материалов объёмом от 5 куб. м. до 200 куб.м.

Производство выполняется на высокотехнологичном современном оборудовании при использовании техник плазменной резки металла, что позволяет обеспечить высокую точность отдельных деталей и последующее их соединение с помощью сварки. После сборки корпуса силоса и его частей все поверхности грунтуются и окрашиваются защитными покрытиями, в ряде случаях наносится дополнительно антикоррозийное покрытие.

Проектирование и изготовление силосов осуществляется как по типовому проекту, так и по индивидуальным проектам с учётом всех пожеланий заказчика.

Цементные силосы объёмом до 100 куб. м. — это цельная металлическая конструкция. Силоса свыше 100 куб.м. изготавливаются из нескольких частей и полностью монтируются на месте эксплуатации, т.е. являются разборными, что позволяет обеспечить наименее затратный способ транспортировки и установки силоса. При необходимости количество силосов можно увеличить, что позволит хранить необходимое количество материалов.

Габаритные размеры и вместимость силосов для цемента представлена в таблице:

| Наименование | Объём, куб.м. | Вместимость, тонн | Диаметр, мм. | Высота, мм | Масса, кг |

| Силос цемента 6 куб.м. | 6 | 8,5 | 2260 | 5600 | 1800 |

| Силос цемента 8 куб.м. | 8 | 10,4 | |||

| Силос цемента 10 куб.м. | 10 | 13 | 2480 | 5500 | 2100 |

| Силос цемента 15 куб.м | 15 | 19,5 | 2480 | 6600 | 2510 |

| Силос цемента 20 куб.м | 20 | 26 | 2480 | 8000 | 3450 |

| Силос цемента 25 куб.м | 25 | 32,5 | 2480 | 9000 | 3760 |

| Силос цемента 30 куб.м | 30 | 39 | 2480 | 9700 | 3960 |

| Силос цемента 35 куб.м | 35 | 45,5 | 2480 | 11200 | 4480 |

| Силос цемента 40 куб.м | 40 | 52 | 2480 | 12500 | 5050 |

| Силос цемента 45 куб.м | 45 | 58,5 | 2480 | 13500 | 5170 |

| Силос цемента 50 куб.м | 50 | 65 | 2800 | 11200 | 5370 |

| Силос цемента 60 куб.м | 60 | 78 | 2800 | 13100 | 6000 |

| Силос цемента 65 куб.м | 65 | 84,5 | 2800 | 14200 | 6450 |

| Силос цемента 70 куб.м | 70 | 91 | 2800 | 14400 | 6650 |

| Силос цемента 80 куб.м | 80 | 104 | 3200 | 14000 | 8500 |

| Силос цемента 90 куб.м | 90 | 117 | 3200 | 16000 | 9250 |

| Силос цемента 100 куб.м | 100 | 130 | 3200 | 17500 | 9700 |

| Силос цемента 120 куб.м | 120 | 156 | 3200 | 14000 | 12000 |

Силосы изготавливаются из высококачественной стали, как по типовым чертежам, так и исходя из индивидуальных проектов, учитывающих пожелания заказчиков. Также возможно изготовление нестандартных силосов, как по размерам, так и форме.

Комплектование силосов для цемента

В комплект поставки стальных силосов для хранения цемента входит:

- силос стальной;

- поручень безопасности верхний;

- лестница;

- аварийный сбросной клапан;

- флажковые датчики индикаторные лопастные (1комплект) произ-во Россия;

- дисковый затвор с ручным приводом (по диаметру) произ-во Россия;

- Дисковый затвор (по диаметру) OZB произ-во Турция;

- аэрация (по диаметру). Собственное производство;

- индикатор уровня;

- шнек трубчатый (Италия) 6 м, 7,5 м,9 м (на заказ), 10 м, угол 45°;

- шнек трубчатый «ОZB» (Турция) 6м, 7,5 м, 9 м (на заказ), 10 м, угол 45°.

Комплект поставки может меняться в зависимости от индивидуальных пожеланий заказчика.

Пылеуловители силосов для хранения цемента

Пылеуловитель цементного силоса предназначен для предотвращения попадания цементной пыли в атмосферу, т.е. для уменьшения загрязнения окружающей среды, а также для снижения утечек цемента, предотвращая выброс цемента наружу. Конструктивно пылеуловитель силоса устанавливается в верхней части.

Цемент, который задерживается в пылеуловителе, после очистки попадает обратно в силос, и используется для производства. Поэтому пылеуловитель особенно эффективен и необходим, когда загрузка цемента в силос происходит посредством закачки под большим давлением.

Пылеуловитель цементного силоса может оснащаться фильтрами, позволяющими задерживать частицы различного размера, таким образом предотвращая попадание инородных частиц обратно в силос.

Использование пылеуловителя в силосе позволяет значительно снизить выбросы хранимого вещества.

Производство силосов для цемента

Наша компания производит стальные силосы различного назначения и различной комплектации. Цена силоса рассчитывается с учётом всех требований и пожеланий заказчика.

krasnoyarsk.zim-nk.ru

Силосы и бункеры | ООО «Опытный завод резервуаров и металлоконструкций»

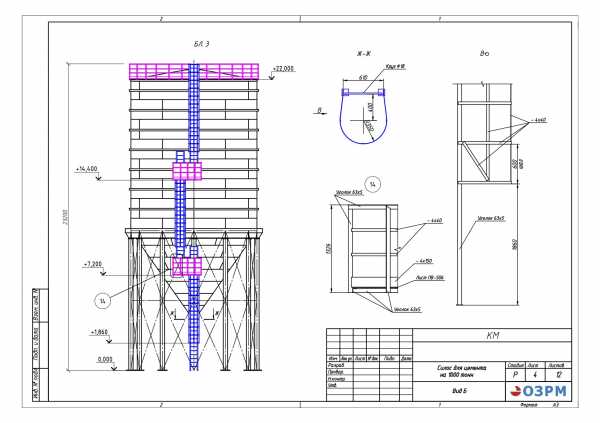

Силосы и бункеры производства завода ООО “Опытный завод резервуаров и металлоконструкций” отличаются высокой надежностью и технологичностью конструкции.Завод “ОЗРМ” выполняет изготовление силосов для цемента, бункеров для цемента, зерна, сухого и мокрого песка, кварца, мела, гипсового порошка и других сухих веществ.

Силосы для цемента. Объемы силосных конструкций: 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 130, 150, 200, 250, 300, 350, 400, 500, 1000 тонн и более.

Силосы для цемента из черной и нержавеющей стали – это основное направление производственной деятельности нашего завода!

Цементный силос это металлическая ёмкость в виде цилиндра (бочки), в которой хранятся сыпучие вещества, в том числе цемент, известь, песок, зерно и т.п.

Монтаж силосов производится вертикально на опорах изготовленных из труб или швеллера (металлопрокат).

Силос цемента как и любой друго силос заканчивается конусом, на конце которого установлен шиберный затвор. С помощью геометрии конуса, цемент в силосе самотеком поступает в шиберный затвор, а оттуда попадает для дальнейшей раздачи в шнек или в цементный насос.

Склад цемента (силосный склад) – это система оборудования, предназначенная для загрузки силосов цементом с транспортных средств, хранения цемента в силосах, а также выгрузки цемента для его дальнейшего потребления такими предприятиями как БСУ (бетонно-смесительный узел), АБЗ (асфальтобетонный завод) и другими бетонными заводами.

Склад цемента (силосный склад) включает в себя один несколько силосов или бункеров, оборудование для загрузки цемента, цементопровод, и оборудование для выгрузки цемента.

Оборудование для загрузки силосов включает в себя оборудование для разгрузки железнодорожных хопров, установка для растарки контейнеров «биг-бегов». Цементопровод – это металлические трубы подающие цемент от места разгрузки цемента до силосов цемента. Для наполнения в отдельности каждого силоса цемента на цементопроводе используются переключатели потока, которые позволяют регулировать цементный поток для заполнения освободившихся от цемента силосов.

Наш завод также изготавливает оборудование для разгрузки для разгрузки железнодорожны хопров, установки растарки контейнеров “биг-бегов”, винтовые цементных насосы, камерные цементные насосы.

Силосы цемента предназначены для хранения различных сыпучих веществ, в том числе цемента, песка, извести, зерна и.п. Силоса выполняют функции хранения и подачи цемента в весовой дозатор бетонного завода, бетоносмесительной установки (БСУ), цементовоза и т.п.

Cилос для цемента 1000 тонн (чертеж общего вида).

Силосы и бункеры. Примеры обозначения при заказе:

Силос для цемента 5 тонн, силос цемента 5 м3, силос для цемента 10 тонн, силос цемента 10 м3; силос для цемента 15 тонн, силос цемента 15 м3; силос для цемента 20 тонн, силос цемента 20 м3; силос для цемента 25 тонн, силос цемента 25 м3, силос для цемента 30 тонн, силос цемента 30 м3; силос для цемента 35 тонн, силос цемента 35 м3, силос для цемента 40 тонн, силос цемента 40 м3, силос для цемента 45 тонн, силос цемента 45 м3; силос для цемента 50 тонн, силос цемента 50 м3; силос для цемента 55 тонн, силос цемента 55 м3; силос для цемента 60 тонн, силос цемента 60 м3, силос для цемента 70 тонн, силос цемента 70 м3, силос для цемента 75 тонн (силос цемента 75 м3, силос для цемента 80 тонн, силос цемента 80 м3,силос для цемента 90 тонн, силос цемента 90 м3, силос для цемента 100 тонн (силос цемента 100 м3, силос для цемента 110 тонн, силос цемента 110 м3, силос для цемента 120 тонн, силос цемента 120 м3, силос для цемента 130 тонн, силос цемента 130 м3, силос для цемента 140 тонн, силос цемента 140 м3, силос для цемента 150 тонн, силос цемента 150 м3, силос для цемента 200 тонн, силос цемента 200 м3, силос для цемента 250 тонн, силос цемента 250 м3, силос для цемента 300 тонн, силос цемента 300 м3, силос для цемента 350 тонн, силос цемента 350 м3, силос для цемента 400 тонн, силос цемента 400 м3, силос для цемента 500 тонн, силос цемента 500 м3, силос для цемента 1000 тонн, силос цемента 1000 м3, силос для цемента 1500 тонн, силос цемента 1500 м3,

силос для цемента 2000 тонн, силос цемента 2000 м3.

Цемент, полученный в помольном отделении, транспортируется системой пневмотранспорта в цементные силосы для хранения.

Количество емкостей (силосных банок) для хранения цемента определяется ассортиментом и суточной выработкой сыпучих метариалов.

Для хранения цемента обычно используют вертикальные цилиндрические силосы или бункеры.

Силосы и бункеры обеспечивают хорошие условия для хранения и разгрузки цемента. Разрушение свода сопровождается падением больших масс материала и может вызвать разрушение силоса.

Удельная стоимость силосной рулонной или полистовой конструкции снижается с увеличением вобъема силоса, поэтому строительство небольшого количества крупных цементных силосов более выгодно, чем использование большего числа маленьких силосов.

Вместимость отдельных силосов для цемента достигает и 1000 и 2000 и даже 30000 тонн, при этом их диаметр достигает 28 м, а высота доходит до 55 м. Масса цемента, находящегося в силосе, зависит от степени его уплотнения и вида цемента. В уплотненном состоянии плотность силоса достигает 1,3 до 1,5 т/м3. Для расчета силосных конструкций плотность принимается равной 1,6 т/м3, а при определении объема силосов — 1,4 т/м3.

Как правило, на цементных заводах России используют силосы диаметром 12 и 18 метров. Нормами технологического проектирования предусматривается объем запаса хранимого цемента от 10 до 20 суток, в зависимости от общего объема выпуска цемента.

Проектирование складов цемента осуществляется с учетом того, что силосы диаметром 12 м и менее располагаются в два ряда, а диаметром более 12м — в один ряд. Над силосами предусматривается галерея, в которой размещаются трубопроводы, фильтры, переключатели и т.д.

Силосные емкости устанавливаются на металлических опорах (колоннах) таким образом, чтобы обеспечить пропуск железнодорожных составов для загрузки вагонов цементом из силосов самотеком (центральная разгрузка).

Для загрузки железнодорожных составов под каждым рядом силосов диаметром 12 м, установленных на металлических опорах, укладывается по одному железнодорожному пути и под каждым силосом предусматривается установка одних железнодорожных весов грузоподъемностью 150 тонн. Под силосами диаметром 18 м предусматриваются два железнодорожных пути и двое железнодорожных весов грузоподъемностью 150 тонн под каждым силосом. Силосы диаметром 12 м устанавливаются блоками по 4 силоса в каждом блоке, а силосы диаметром 18м — в один ряд с расстоянием между осями 24 м.

Цемент можно отгружать навалом в железнодорожные вагоны, в железнодорожные цистерны — цементовозы, в автоцементовозы, а также в затаренном виде — в мешках весом 50 кг.

Отгрузка цемента может осуществляться также речным или морским транспортом как навалом, так и в затаренном виде — в мешках или в большегрузных контейнерах из полимерных материалов. Затаривание цемента производится в специальных упаковочных отделениях, оснащенных высокопроизводительными упаковочными машинами.

В процессе тарирования цемента выделяется значительное количество пыли, поэтому упаковочная машина оборудована аспирационной установкой, состоящей из рукавного фильтра и вытяжного вентилятора. Поступающий из силосов цемент предварительно пропускается через просеивающий шнек (для выделения случайно попавших в него остатков мелющих тел и крупных частиц материала), после чего подается в упаковочную машину. Если количество подаваемого цемента превышает пропускную способность упаковочной машины, то избыток его сливается в бункер, из которого цемент вновь поступает в процесс.

При упаковочном отделении имеется склад бумажных мешков, располагаемый в непосредственной близости от упаковочной машины. Склады оснащаются механизированными тельферами или автопогрузчиками для подачи пустых мешков в кипах к упаковочным машинам.

Площадь склада для хранения тарированного цемента рассчитывается из того, что на 1 м2 полезной площади можно уложить 3 т цемента в бумажных мешках. Для проездов и проходов предусматривается дополнительная площадь в размере около 30— 35% от полезной площади склада.

Механизированная погрузка цементных мешков в железнодорожные вагоны осуществляется специальными погрузочными машинами, состоящими из нескольких подвижно соединенных между собой передаточных транспортеров и транспортера-штабелеукладчика. Такая машина вдвигается в крытый вагон и обеспечивает его равномерное плотное заполнение мешками с цементом. Передняя часть такой погрузочной машины может перемещаться в трех измерениях, т. е. поворачиваться, подниматься и опускаться, а также выдвигаться.

Бункеры сыпучих материалов. Бункеры для цемента. Объемы бункерных конструкций: 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 130, 150, 200, 250, 300, 350, 400, 500, 1000 тонн и более.

При проектировании открытых силосов для хранения сыпучих и штучных материалов допускается их располагать в зданиях и на открытых площадках заглубленными или наземными, как правило, сблокированными, многоячейковыми.

Перечень материалов хранимых в силосах: шлак передельный, кварцит, Шамот, Дунит, Хромит, Шлак, Песок сырой, Известняк, Глина, Известь, Магнезитовый порошок, Песок сухой, Кокс и коксик.

Бункеры металлические. При проектировании наружных бункеров и бункеров, располагаемых внутри зданий и сооружений должно включать два последовательных этапа:

1) определение геометрических параметров — формы бункера и его воронки, углов наклона стенок, размеров выпускного отверстия, которые определяются расчетом на основании физико-механических характеристик сыпучего материала с учетом неблагоприятных их изменений, при этом должны исключаться сводообразование над выпускным отверстием и зависание на стенках;

2) расчет и проектирование конструкций бункеров и их защиты от ударов и истирания.

Определение геометрических параметров бункеров различается для связных (имеющих сцепление, слеживающихся) и несвязных (не имеющих сцепления, неслеживающихся) сыпучих материалов. К связным относятся, как правило, материалы, содержащие фракции менее 2 мм и имеющие влажность более 2 %, а к несвязным — щебень, галька и другие материалы с крупностью зерен 2 мм и более, а также песок с крупностью зерен до 2 мм и влажностью до 2 %.

При проектировании бункеров необходимо принимать во внимание, что имеются две возможные формы истечения сыпучего материала: гидравлическая, при которой находится в движении сыпучий материал во всем объеме бункера, и негидравлическая, при которой движется только центральная часть над выпускным отверстием, а остальной материал неподвижен. Для связных или самовозгорающихся сыпучих материалов следует проектировать бункера с гидравлической формой истечения, а для несвязных, как правило, с негидравлической.

Бункеры стальные негидравлического истечения для несвязных материалов могут быть различной формы: пирамидальной, конической, с плоским горизонтальным днищем, параболической или другой симметричной или несимметричной формы. При проектировании геометрических параметров для таких бункеров нормируется только один параметр — размер выпускного отверстия, который должен определяться в зависимости от размера максимального куска сыпучего материала. Угол наклона стенок воронки допускается принимать произвольным, за исключением случаев, когда по условиям технологии требуется полное опорожнение бункера. В этом случае угол наклона стенок следует принимать по углу естественного откоса сыпучего материала с превышением последнего на 5— 7°.

Бункеры металлические для связных материалов гидравлического истечения надлежит назначать конической, пирамидальной или лотковой формы. Другие формы (параболическая, с плоским днищем), а также несимметричные бункера не допускаются. Угол наклона станок и размеры выпускного отверстия таких бункеров следует рассчитывать на основании физико-механических характеристик сыпучего материала: угла внутреннего трения (угол естественного откоса не допускается), удельного сцепления, угла внешнего трения, эффективного угла трения, функции истечения, — определяемых с помощью приборов, измеряющих сопротивление сыпучего материала на сдвиг. Угол наклона стенок допускается приближенно выбирать по черт. 6 в зависимости от угла внешнего трения (угла трения сыпучего материала по материалу стенки бункера).

При проектировании бункеров для связных сыпучих материалов объемно-планировочное решение бункерного пропета зданий следует устанавливать после определения геометрических параметров бункеров. Бункерные пролеты должны иметь унифицированные сетки колонн и высоты этажей.

При проектировании бункеров следует обеспечить максимальное использование всего геометрического объема бункера (не менее 80 % при загрузке).

Давление сыпучего материала на стенки бункера следует принимать как для подпорной стены без учета сил трения между сыпучим материалам и стенками бункера.

Конструкции бункера следует рассчитывать на действие временной нагрузки от веса сыпучего материала, заполняющего бункер, постоянных нагрузок от собственного веса конструкций, веса футеровки, а также на действие постоянных и временных нагрузок надбункерного перекрытия.

Стенки бункера следует рассчитывать на растягивающие усилия в горизонтальном и скатном направлениях и изгибающие моменты от местного изгиба из плоскости станок. Конструкции бункера в целом рассчитываются на общий изгиб, учитывающий пространственную работу бункера.

При расчете конструкций бункеров удельный вес g сыпучего материала необходимо принимать по технологическому заданию.

Бункеры для цемента и других материалов следует проектировать, как правило. железобетонными или сталежелезобетонными (из плоских железобетонных плит и стального каркаса), или сборно-монолитными железобетонными. Стальными допускается проектировать воронки, сужающиеся части бункеров, параболические (висячие бункера), а также бункера, которые по технологическим условиям подвергаются механическим, химическим и температурным •оздействиям сыпучего материала и не могут быть выполнены из железобетона.

Внутренние грани углов бункеров для связных материалов следует проектировать с аутами или закруглениями.

Бункера для пылевидных материалов должны быть герметичными, а бункера, предназначенные для пылящих материалов (сухие кусковые материалы горных пород малой крепости, например, известняк), — оборудованы аспирационными установками.

Внутренние поверхности бункеров следует разделять на участки, подвергающиеся износу (I и II зоны) и не подвергающиеся износу (III зона). I зона — участок, подвергающийся ударам потока сыпучего материала при загрузке бункера и истиранию при его разгрузке. I зону следует защищать, как правило используя принцип самозащиты, или износостойкой зашиты на упругом основании или резиной. II зона — участок, подвергающийся истиранию сыпучим материалом в процессе разгрузки бункера. II зону следует защищать каменным литьем, шлакоситаллом, полимерными материалами, резиной и другими материалами, а при температуре сыпучего материала свыше 50 °С — шлакокаменным и каменным литьем термостойких составов. III зона — участок, не требующий защиты.

При сочетании истирающего воздействия, высокой температуры и химической агрессии сыпучего материала внутренние поверхности бункеров следует защищать плитами из шлакокаменного литья, износостойкого и жаростойкого бетона (с заполнением швов раствором кислотостойких и жаростойких составов), а также в отдельных случаях листами из соответствующих видов сталей (термостойких и др.).

При эксплуатации бункеров в агрессивной и газовой среде их наружные поверхности следует защищать от коррозии в соответствии с требованиями СНиП 2.03.11-85. При проектировании бункеров для влажных сыпучих материалов, располагаемых в неотапливаемых помещениях, необходимо предусматривать эффективный обогрев стен бункеров в целях предотвращения смерзания материма в бункере.

Утеплитель стен бункеров для пылевидного материала во избежание конденсации водяных паров следует располагать снаружи и выполнять из несгораемых материалов.

При проектировании бункеров для связных материалов, поступающих в нагретом или смерзшемся состоянии, необходимо предусматривать теплоизоляцию стен бункеров в соответствии с теплотехническим расчетом, исключающую конденсацию водяных паров при нагретом материале, а также примерзание к стенам смерзшегося материала.

Бункера, как правило, должны иметь перекрытия из несгораемых материалов с проемами для загрузки. Если загрузка производится средствами не непрерывного транспорта (вагоны, автомашины, грейферы), допускается выполнять бункер без перекрытия, но с обязательным устройством сплошного ограждения высотой не менее 1 м с боков и со стораны, противоположной загрузке. Необходимость устройства стальных решеток для перекрытия технологических проемов и размер ячеек решеток определяются технологическим заданием.

В бункерах для пылевидных материалов необходимо предусматривать сверху перекрытия монолитную армированную стяжку толщиной 50 мм, если толщина плит а месте стыка 100 мм и менее.

В бункерах, предназначенных для горячих сыпучих материалов, между износостойкой зашитой и несущей конструкцией следует предусматривать термоизоляцию из несгораемых материалов: в стальных бункерах — при температуре нагрева свыше 300 °С, а в железобетонных — свыше 100 °С.

В бункерах, предназначенных для хранения сыпучих материалов, выделяющих воспламеняющиеся газы (например, метан из каменного угля), конструкция перекрытия не должна иметь выступающих вниз ребер.

В перекрытиях бункеров должны быть устроены люки, закрываемые заподлицо с перекрытием металлическими крышками. В надбункерном помещении должны предусматриваться подъемно-транспортные устройства, а внутри бункеров снизу перекрытий — петли для крепления талей и других монтажных средств.

Бункера должны оснащаться устройствами для механической очистки стен и удаления зависшего сыпучего материала, чтобы исключалась необходимость спуска людей в бункера.

Силосы и силосные конструкции для хранения сыпучих материлов.

Силосы для хранения зерна и продуктов его переработки следует проектировать в соответствии с требованиями СНиП 2.10.05-85.

Форму, размеры и расположения силосов в плане следует принимать в соответствии с требованиями технологии производства, унификации, грунтовыми и температурными условиями, а также исходя из результатов технико-экономических сопоставлений и с учетом архитектурно-композиционных требований. Допускается блокировка силосных корпусов с обслуживающими зданиями II категории огнестойкости. При этом должна быть учтена разность осадок фундаментов силосов и примыкающих зданий.

При диаметре более 12 м силосы следует проектировать, как правило, отдельно стоящими.

Форма отдельного силоса в плане принимается. как правило, круглой. Допускается при соответствующем обосновании принимать силосы квадратными и многогранными.

При проектировании силосных корпусов следует, как правило, принимать: сетки разбивочных осей, проходящих через центры сблокированных силосов, 3х3, 6х6 и 12х12 м; наружные диаметры круглых силосов — 3, 6, 12, 18 и 24 м; размеры в осях стен квадратных силосов — 3х3 м; высоты стен силосов, а также подсилосных и надсилосных этажей — кратными 0,6 м.

Металлические силосы длиной до 48 м допускается проектировать без деформационных швов. При нескальных грунтах основания отношение длимы силосного корпуса к его ширине и высоте должно быть не более 2. При однорядном расположении силосов это отношение допускается увеличивать до 3. Допускается увеличение длины корпуса и указанных отношений при соответствующем обосновании.

При проектировании многорядных силосных корпусов с круглыми в плане силосами пространство между ними следует использовать для размещения лестниц, различных коммуникаций, установки технологического оборудования, не требующего обслуживания, а также для хранения несвязных сыпучих материалов.

При проектировании силосных корпусов следует исходя из ТП 101-81*, технико-экономической целесообразности и конкретных условий строительства предусматривать применение монолитного железобетона (при возведении индустриальными методами) или сборного железобетона (из унифицированных изделий). Допускается применение стальных силосов для сыпучих материалов, хранение которых ив допускается в железобетонных емкостях, а также стальных инвентарных и оперативных силосов.

При изготовлении стенок силосов из стали следует предусматривать индустриальные методы их изготовления и монтажа путем применения; листов и лент больших размеров; способа рулонирования; изготовления заготовок в виде „скорлуп» – полистовая сборка; автоматической сварки с минимальным количеством сварных швов, выполняемых на монтаже, а также других передовых методов.

Сборные железобетонные стены силосов следует изготавливать для силосов круглых в плане диаметром 3 м из объемных блоков. При больших размерах — из отдельных элементов, укрупняемых перед монтажом в царги или блоки, или из элементов, монтируемых без предварительного укрупнения.

Внутренние поверхности стен и днища силосов не должны иметь выступающих горизонтальных ребер и впадин.

Днища силосов в зависимости от диаметра силоса и хранимого материала следует проектировать в виде железобетонной плиты со стальной полуворонкой и бетонной забуткой или в виде железобетонной или стальной воронки на все сечение силоса.

Стены и днища силосов для абразивных и кусковых материалов следует защищать от истирания и разрушения при загрузке. Материал для зашиты стен и днища силосов следует выбирать в зависимости от физико-механических свойств хранимого материала. При проектировании силосов необходимо учитывать также химическую агрессию хранимого материала и воздушной среды.

Для силосов со стальными стенами перекрытие допускается проектировать из стали.

Покрытия отдельно стоящих круглых силосов при отсутствии надсилосного помещения, а также силосов диаметром более 12 м допускается изготавливать в виде оболочек.

Надсилосные помещения и конвейерные галереи следует изготавливать, применяя облегченные стеновые ограждения из несгораемых материалов. Допускается также применение сборных металлических конструкций.

Изготовление соединительных галерей между силосами или между силосными корпусами следует учитывать относительные смещения силосов или силосных корпусов, вызываемые неравномерными осадками и кренами.

Колонны подсилосного этажа надлежит проектировать сборными стальными.

Фундаменты силосов и силосных корпусов следует проектировать в виде монолитных железобетонных безбалочных плит. На скальных и крупнообломочных грунтах допускается принимать фундаменты отдельно стоящие, ленточные или кольцевые, монолитные или сборные. Свайные фундаменты следует предусматривать, если расчетные деформации естественного основания превышают предельные или не обеспечивается его устойчивость, а также при наличии просадочных грунтов и в других случаях при соответствующем технико-экономическом обосновании.

Конструкции силосов необходимо рассчитывать на нагрузки и воздействия в соответствии с требованиями СНиП 2.01.07-85. При расчете силосов должны быть также учтены нагрузки и воздействия: временные длительные — от веса сыпучих материалов, части горизонтального давления и трения сыпучих материалов о стены силосов, веса технологического оборудования; кратковременные — возникающие при изготовлении. перевозке и монтажа сборных металлических конструкций,

Стены квадратных и многогранных силосов следует рассчитывать на внецентренное растяжение. Коэффициенты условий работы при расчета стан силосов следует определять в соответствии с требованиями СНиП 2.03.01-84, принимая для стен силосов, возводимых в скользящей опалубка

Стены стальных круглых силосов рассчитываются на те же сочетания нагрузок, что и стены железобетонных круглых силосов. Дополнительно стены стальных силосов должны быть проверены на устойчивость с коэффициентом условий работы, равным 1. На выносливость стальные стены допускается не рассчитывать.

Для стальных металлических силосов для цемента следует учитывать воздействия от суточного изменения температуры наружного воздуха в виде дополнительного горизонтального нормативного давления сыпучего материала, считая его равномерно распределенным по периметру и по высоте.

Колонны подсилосного этажа следует рассчитывать по схеме стоек, заделанных в фундамент, с учетом фактического защемления в днище силоса. Наружные стальные маршевые лестницы, используемые для эвакуации людей, следует проектировать, как правило, шириной не менее 0,7 м с уклоном маршей не более 1:1, ограждением высотой 1,0 ми площадками, расположенными по высоте на расстоянии на более 8 м. 10.57.

При хранении в силосах несгораемых материалов допускается предусматривать один эвакуационный выход (без устройства второго) на наружную открытую стальную лестницу с уклоном 1:1.

Расстояние от наиболее удаленной части надсилосного помещения до ближайшего выхода на наружную лестницу или лестничную клетку должно быть не болев 75 м.

При хранении в силосах несгораемых материалов это расстояние допускается увеличивать до 100 м.

При производстве силосов для сыпучих материалов, пыль которых способна образовать при загрузке или разгрузке силосов взрывоопасные концентрации, должны предусматриваться мероприятия, исключающие возможность взрывов, а также предупреждающие появление электростатических разрядов.

Силосные корпуса, отдельно стоящие силосы, надсилосные галереи, надстройки (выше уровня надсилосного перекрытия) допускается проектировать в соответствии с ТП 101-81* из стальных конструкций с пределом огнестойкости не менее 0,25 ч и нулевым пределом распространения огня. Примечание. Для стальных колонн и перекрытий надстроек, кроме двух верхних этажей, а также для несущих конструкций подсилосных этажей (колонн и балок под стены силосов) должна предусматриваться огнезащита, обеспечивающая предел огнестойкости этих конструкций не менее 0,75 ч.

Угольные башни коксохимических заводов.

Нормы настоящего раздела следует соблюдать при производстве угольных башен коксохимзаводов, предназначенных для аккумуляции угольной шихты перед коксованием и ее погрузки в загрузочные вагоны для распределения по коксовым печам.

Объемно-планировочные решения угольных башен и их габаритные размеры должны обеспечивать возможность рациональной компоновки с коксовыми батареями и соответствующее строительному заданию взаимное расположение с подвижным технологическим оборудованием (коксовыталкивателями, двересъемочными машинами, тушильными и загрузочными вагонами). Как правило, угольные башни должны быть прямоугольными в плане.

При производстве нескольких угольных башен для одного предприятия их конфигурация и размеры горизонтального сечения должны быть, как правило, унифицированы. Габариты угольных башен следует принимать по горизонтали кратными 0,3 м, по вертикали — кратными 0,6 м.

Свободные от технологического оборудования основного назначения объемы нижней зоны угольной башни допускается использовать для размещения вспомогательных помещений: электропунктов, вентиляционных установок, помещений КИП, служебно-бытовых помещений коксового блока и т.д.

Внутренние габариты в сквозной части угольной башни должны обеспечивать наличие: требуемых правилами безопасности зазоров между строительными и технологическими конструкциями, но не менее 0,1 м; проходок с обеих сторон загрузочного вагона шириной не менее 0,8 м и высотой не менее 2,1 м.

Размеры надъемкостной части угольной башни должны обеспечивать возможность размещения оборудования, предназначенного для распределения шихты по ячейкам емкостной части. При этом между оборудованием и строительными конструкциями должны предусматриваться проходы шириной не менее 0,8 м.

При расчете угольных башен и их элементов должны быть учтены следующие нагрузки: собственный вес конструкций, нагрузки от стационарного оборудования и загрузочного вагона, давление материала заполнения емкостей, ветровая нагрузка, давление грунта, нагрузки, передаваемые примыкающими конструкциями. В случае необходимости учитываются особые нагрузки и воздействия (сейсмические, влияние горных выработок и т. д.).

При расчете стен емкостной части необходимо рассматривать следующие сочетания нагрузок: все емкости заполнены, на одну из стен действует отрицательное давление ветра как на подветренную вертикальную поверхность; емкости не заполнены, на стену действует положительное давление ветра как на наветренную вертикальную поверхность; заполнена одна из емкостей (для расчета внутренней поперечной стены). производство

Угольную башню следует рассчитывать как пространственную систему с учетом физической, а для стен а зоне проезда загрузочного вагона — и его геометрической нелинейности (по деформированной схеме с учетом невыгодных для конструкций отклонений от вертикали в пределах, допускаемых строительными нормами и правилами на производство работ).

Допускается выполнять расчет стен угольной башни, расчленяя ее на отдельные элементы продольные и поперечные стены емкостной части, продольные стены в зоне проезда загрузочного вагона, нижнюю зону стен. При расчета поперечных стен емкостной части следует учитывать наличие проемов для проезда загрузочного вагона, превращающих эти стены при поэлементном расчета в балки-стенки.

В угольных башнях должен быть предусмотрен грузопассажирский лифт до надъемкостной части. Для обеспечения пожарной безопасности необходимо предусматривать В помещениях угольной башни пожарно-питьевой водопровод.

Основные понятия:

самарский завод силосов, силос цемента купить, силос купить, производство силосов, изготовление силосов, завод силосов, силос цемента, силос для цемента, цементный силос, силос для гипса, силос для минерального порошка, склад гипса, склад порошка, склад хранения гипса, склад хранения порошка, склад цемента, склад хранения цемента, проектирование силосов, проект км на силос, проект кмд на силос цемента, проект склада цемента, типовой проект силос цемента, силос для цемента по типовому проекту, типовой проект склад цемента, монтаж силосов, изготовление и монтаж силосов, производство силосов в Самаре, изготовление силосов цемента в Самаре, монтаж силосов в Самаре, проектирование силосов в Самаре, склад цемента под ключ, силос 8 куб.м., силос 10 тонн, силос 20 куб.м., силос 26 тонн, силос 40 куб.м., силос 52 тонны, силос 50 тонн, силос 60 куб.м., силос 90 тонн, силос 120 куб.м., силос 156 тонн, силос 150 тонн, силос 300 куб.м., силос 390 тонн, силос 500 тонн, силос 1000 тонн, склад цемента прирельсовый 360 тонн, склад цемента прирельсовый 240 тонн, металлический силос, стальной силос, металлический силос цемента, силос бункер, завод по производству силосов, емкость силос, силос для сыпучих материалов, производители силосов, изготовители силосов, нержавеющий силос, силос из нержавеющей стали, силос для хранения цемента, металлический бункер, бункер цемента, стальной силос, стальной бункер, угольные башни, башни для угля, цементный силос.

www.ozrm.ru