Сроки поставок | 0-5 днейМеталлопрокат, комплектующие для обвязки силоса и готовые заготовки на типоразмеры силосов в наличие на складе на 3 месячную норму потребления, 2-3 единицы силосов полностью готовых к отгрузке. Производство работает в три смены по 8 часов – беспрерывный процесс. Срок поставки у от 1 до 5 дней на любой типоразмер силоса и их количество. Так как сроки большие мы берем маленькие предоплаты | 20-30 днейЗаказ начинается изготавливаться только после получения предоплаты, обычно производителю не достаточно оборотных средств для приобретения металла и комплектующих на склад. После получения предоплаты начинается покупка металла и комплектующих, после только начинается процесс производство. Даже если вам пообещали быстро отдать силос, то обычно срок поставки растягивается и составляет не менее 30 раб. дней. |

Предоплата за силос | 20%Так как комплектующие и заготовки в наличие на складе, для запуска силос в заказ, достаточна предоплаты в 20% | От 50% и вышеПредоплата минимум 50%. Бывают случаи, что просят оплатить 100% за заказ. Не смотря на большие сроки |

Лизинг | Ставка от 6,9% | Ставки от 10% |

Сертификаты | CE, ISO, ГОСТ РСертифицированы по всем основным сертификатам мирового стандарта качества | Отсутствуют |

Виды силосов | Сварные, сборные фланцевые, вертикальныеОсвоены все виды силосов, которые применяются в современном бетонном производстве | Сварные, иногда сборные низкого качестваОсвоено производство простых сварных силосов не большого обьема. При заказе силосов большого тоннажа, выходят негабаритные конструкции, в результате дополнительные затраты при перевозке на новый объект |

Используемый металл | Сталь 09Г2СУсиленная сталь для суровых условий, выдерживает морозы и выше нагрузки. Повышенная стойкость к истираемости поверхности, долго сохраняет толщину | Ст3Обычная рядовая сталь, не выдерживает морозы, при больших нагрузках трескается, быстро истирается |

Подготовка поверхности и окраска | Полная обработка в дробейструйной камере и окрашивание в покрасочной камере «ATIS» с сушкойСтойкость к коррозии до 5 лет | Протирка растворителем, окраска эмалями краскопультомКоррозия появляется в первые полгода эксплуатации. Через год коррозия сквозная, необходим ремонт заплатками |

Изготовление силоса по чертежам заказчика, | Делаем ком. предложение на нестандартные силоса за 1 час, | Не берутся за такие задачи |

Опыт | Реализация от 30 до 50 силосов различных модификаций в месяцС 2003 года,поставлено более 2000 силосов. Самый большой опыт на рынке | Нет опыта. Срок изготовления одного силоса 30 дней.Обычно всем кажется что силос простое изделие и все берутся делать не имея опыта изготовления |

Комплектующие для обвязки силоса | Мы эксклюзивный дистрибьютор итальянской фирмы «SCUTTI» (Италия)у нас на складе всегда в наличии все комплектующие по минимальным ценам, + мы несем за них гарантию напрямую 2 года | Китайские аналогиОбычно комплектуются либо дешевыми российскими китайскими аналогами продукции, либо закупается у поставщиков где то. На это уходит сроки, не всегда комплектующие подходят правильно и гарантию несет поставщик третее лицо, что тоже неудобно клиенту. |

Дополнительные опции | Силос в базе изготавливается | Нет посадочных для доп. опцийПотребуются доработки по месту, газорезка, приобретение присоединительных колец и сварка их на месте |

Гарантия | 3 года | 1 год |

Подрамник | Возможна установка без фундамента | Не предлагается |

zzbo.ru

Силоса для цемента (склады цемента)

Цемент для производства бетона следует хранить в специальных емкостях, которые называются силоса для цемента. Вертикальный цилиндрический резервуар оптимально подходит для приема, хранения, транспортирования и выдачи сухого цемента для использования его на бетонном заводе.

Организация правильного хранения сухих компонентов для строительных растворов и смесей является вопросом первой важности, потому что нарушение условий хранения приведет к потере сырья и финансовым убыткам.

Склады для цемента также успешно применяются для хранения других пылевидных или мелкозернистых строительных материалов и сельхозпродукции.

Преимущества силоса для хранения цемента

Высокая востребованность современных металлических складов цемента объясняется его очевидными достоинствами:

- Силосы изготовлены из углеродистой стали, они имеют все необходимые защитные покрытия на внутренней и внешней поверхностях, что предотвращает негативное воздействие на конструкцию окружающей среды и образование коррозии и обеспечивает надежное хранение сыпучих материалов в соответствии с требованиями.

- Доступная цена и возможность оснащения металлоконструкции дополнительным оборудованием.

- Специальные приспособления склада цемента обеспечивают простую и бесперебойную его выдачу.

- Относительно небольшая масса и простота монтажа (установка производится на опорный металлический каркас, который закрепляется на поверхности) и небольшая занимаемая площадь.

- Цилиндрическая форма и коническое нижнее днище силоса для цемента обеспечивают удобство загрузки и выгрузки сырья.

Загрузка материала из цементовоза в силос производится посредством насоса, выдача содержимого и транспортировка его в смесительный блок осуществляется шнековым питателем ОПР-591/593, производительность которого достигает 12т/ч. или 24 т/ч.

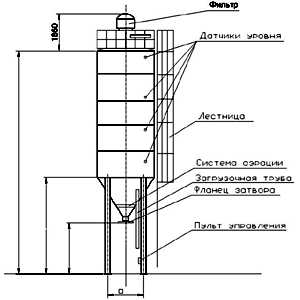

Для контроля процессов загрузки, перекачки и выдачи материала предназначен пульт управления. Силоса для цемента оборудованы системой фильтрации, предотвращающей выброс пыли в окружающую среду. Лестница с обручами, ограждение и площадки установлены на конструкцию для удобства и безопасности обслуживания. Датчики уровня позволяют автоматически контролировать количество содержимого бункера.

Завод «Ярстройтехника» производит силосы ОПР-660.00 и ОПР-457.00, а также все комплектующие и аксессуары к ним. Бетонный завод может комплектоваться одним или несколькими складами цемента.

www.yarst.ru

Силоса хранения цемента

Предлагаем склады (силоса) цемента (гипса, извести, минерального порошка и т.п.) емкостью от 12 до 100 м3 (кубометров).

Силоса цемента предназначены для приема цемента или иного продукта от автоцементовоза, хранения и выдачи его потребителю либо подачи на дозирующие узлы.

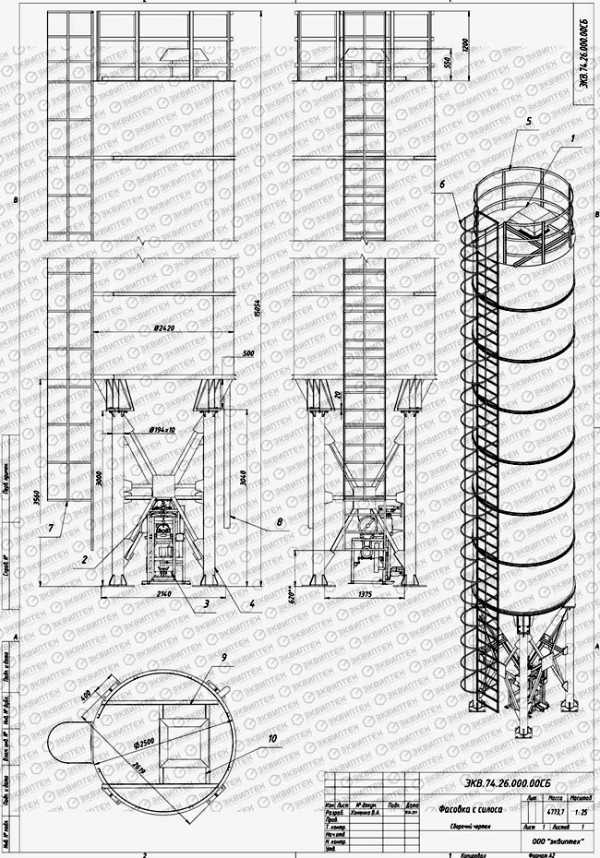

ПРИНЦИПИАЛЬНАЯ СХЕМА СИЛОСА ЦЕМЕНТА

Силос цемента представляет собой сварную металлическую цилиндрическую конструкцию с коническим днищем.

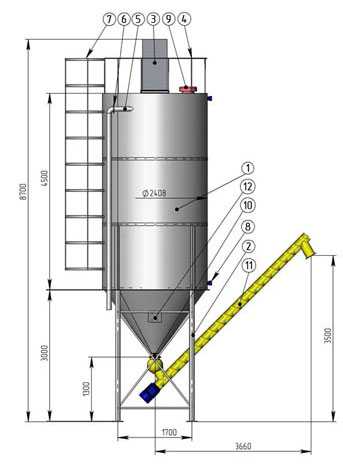

Силос снабжен трубопроводом для подачи цемента из автоцементовоза, а также люком, предохранительным клапаном (по желанию Заказчика), срабатывающем при повышении давления внутри силоса, сварной лестницей, аэрационным устройством, электро- или пневмовибраторами, датчиками уровня цемента, фильтрами цемента, площадкой для обслуживающего персонала и другими конструкциями и устройствами.

Крепление ёмкости хранения цемента к опорному устройству — болтовое. В нижней части опорное устройство посредством фундаментных болтов крепится к фундаменту. Металлический силос цемента производится с учетом всех необходимых технических требований.

По желанию Заказчика силоса комплектуем системой безопасности силосов:

- фильтром цемента,

- датчиками уровня с контроллером,

- предохранительными клапанами,

- пневмовибраторами,

- электровибраторами,

- пневмопушками,

- вибрационными вентиляторами,

- аэрационными жиклерами,

- виброднищами,

- дросельными затворами.

Насосы пневмокамерные для перекачивания цемента — решение вопроса перегрузки цемента

Предлагаем насосы пневмокамерные для перекачивания цемента, производительностью до 50 т /час (разгрузка силосов цемента, хапров).

Насос пневмокамерный предназначен для вертикального и горизонтального транспортирования цемента и других пылевидных материалов по трубопроводам при помощи сжатого воздуха на предприятиях цементной, горной, металлургической, химической промышленности, а также на предприятиях по производству извести, гипса, огнеупорных и других материалов. Подача: вертикаль — до 30 м, горизонталь — до 200 м.

Комплектуется: масловлагоотделителем, электроклапаном, пультом управления, задвижками.

ЦЕНЫ НА СКЛАДЫ (СИЛОСА) ЦЕМЕНТА И КОМПЛЕКТУЮЩИЕ

| № | Наименование | Объем, м3 | Вес по цементу (1400 кг/м3), т | |

| 1 | СЦ-12 | 12,0 | 16,8 | |

| 2 | СЦ-30 | 30,0 | 42,0 | |

| 3 | СЦ-50 | 50,0 | 70,0 | |

| 4 | СЦ-85 | 85,0 | 119,5 | |

| 5 | СЦ-100 | 100,0 | ||

| 6 | Фильтр цемента | — | — | |

| 7 | Пневмокамерный насос ПКНЦ-50 | 1,0 | — | |

Срок поставки силоса цемента составляет: 1 — 2 месяца и зависит от загруженности производства.

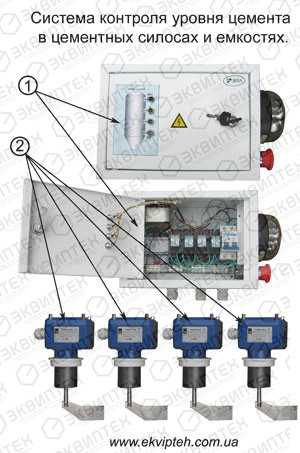

Производим системы учета и контроля уровня материала любой степени сложности. Учет уровня расхода и наличия материала в силосах и бункерах цемента (других материалов) позволяет оперативно и дистанционно получать данные о текущем состоянии силосов — их наполненности или опустошенности.

Производим системы учета и контроля уровня материала любой степени сложности. Учет уровня расхода и наличия материала в силосах и бункерах цемента (других материалов) позволяет оперативно и дистанционно получать данные о текущем состоянии силосов — их наполненности или опустошенности.Все это позволяет Заказчику оперативно производить догрузку материала в силоса, прогнозировать расход материала, а также организовывать вовремя и быстро получение входящего материала.

Система учета уровня материала состоит из двух базовых элементов (см. рисунок):

- 1 — Пульт-контроллер уровня материала,

- 2 — Лопастные (или иные) датчики-индикаторы уровня.

Датчики уровня используется для контролирования уровня во всех типа контейнеров и бункеров. Его можно использовать со всеми порошковыми и гранулированными и насыпными материалами, которые не показывают сильной склонности к образованию корки или отложений. Широкий диапазон применения выявлен также при производстве пищевых продуктов.

Лопастный индикатор уровня ILТ предназначены для указания на максимальный или минимальный уровень материала в сборнике, бункере или силосе с использованием вращательного движения.

Пульт-контроллер уровня производит отображение текущего состояния каждого датчика со звуковым сигналом — опустошения или переполнения силоса.

СВОЙСТВА ПОРТЛАНДЦЕМЕНТА

Портландцемент — важнейший гидравлический вяжущий материал, имеющий широкое применение в строительстве. Портландцементом называется продукт тонкого помола цементного клинкёра, который получают обжигом до спекания искусственной смеси (известняка, мела, глины, и др.) или природного сырья надлежащего состава, обеспечивающих в цементе преобладанием силикатов кальция. При измельчении клинкёра вводят добавки: 1.5-3.5% гипса (в перерасчете на ангидрид серной кислоты SO3) для регулирования сроков схватывания, до 15% активных минеральных добавок — для улучшения некоторых свойств и снижения стоимости цемента.

К основным техническим свойствам портландцемента относят — плотность и объёмную насыпную массу, тонкость помола, сроки схватывания, равномерность изменения объёма цементного теста и прочность затвердевшего цементного раствора.

Плотность цемента находится в пределах 3.0-3.2 г/см3, объемная насыпная масса в рыхлом состоянии составляет 900-1100 кг/м3 и до 1700 кг/м3 — в уплотнённом.

Тонкость помола характеризует степень измельчения цемента и устанавливается ситовым анализом (просеиванием через определённые сита). Более точный характеристикой степени измельчения цемента является его удельная поверхность, т.е. поверхность всех зёрен, содержащихся в 1 г цемента. Тонкость помола в значительной степени влияет на прочность цементного камня. Чем более тонко измельчён цемент (до известного предела), тем выше прочность цементного камня.

В соответствии с требованиями ГОСТ 10178-62 тонкость помола должна быть такой, чтобы через сито №008 проходило не менее 85% от всей навески портландцемента.

Удельная поверхность обычного портландцемента находится в пределах 2000-3000 см2/г и 3000-5000 см2/г — быстротвердеющих и высокопрочных цементов.

Сроки схватывания цементного теста (цемент + вода) зависят от тонкости помола, минерального состава и водопотребности цемента. При этом водопотребность характеризуется количеством воды в процентах от массы цемента, необходимой для получения теста нормальной густоты, т.е. определённой подвижности (24-28%).

В соответствии с указанным ГОСТом начало схватывания должно наступать не ранее 45 минут, а конец не позднее 12 часов. За начало схватывания принимают время, прошедшее от начала затворения цемента водой до начала загустевания цементного теста: а за конец — время от начала затворения теста до полной потери им пластичности.

С повышением температуры схватывания цементного теста ускоряется, с понижением — замедляется. За период схватывания, которое завершается относительно быстро (несколько часов), следует продолжительный процесс превращения цементного теста в цементный камень.

КОМПЛЕКТ:

Силос цемента 50 м3 и фасовщик цемента полуавтоматический в комплекте.

promsouz.com

Силос для хранения цемента

Силос цемента — это бункер для хранения сухого цемента, строительных смесей или иных мелкодисперсных материалов. Стандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах. Цементные силосы являются составной частью склада цемента.

Цементный силос служит для хранения и приема цемента из цементовоза на производствах бетона и изделий из железобетона. На сегодняшний день, при ведении огромного числа строительных работ, оснащение всевозможными агрегатами и оборудованием для облегчения всех видов строительных достигло чрезвычайно высокого уровня. В числе строительного, столь многочисленного оборудования не последнее место занимают цементные силосы.

ЦЕМЕНТНЫЙ СИЛОС – ОБОРУДОВАНИЕ

Датчик функционирует за счет работы мотора, мощность которого равна всего четырем ватт. Высокое качество работы индикационной системы гарантирует стабильную работу всего оборудования. при наполнении до определенного уровня происходит предупредительный сигнал, датчики предназначаются для определения максимального и минимального уровненй наполнения хранилища цементом.

Следующим элементом устройства цементного силоса являются клапаны, предупреждающие возникновение избыточного уровня давления в камере. Работа их происходит посредством выброса воздушных масс, при опасности возникновения сильного давления внутри силосной камеры. Клапан настраивают таким образом, чтобы происходило его срабатывание при ситуации, когда это необходимо. Дело в том, что на данной установке возникновение давления является небезопасным, поэтому клапан настроен на предупреждение подобных ситуаций.

Еще одним элементом, который функционирует на цементном силосе, является устройство для аэрации силоса. Конструкция данной системы включает распределительные трубопроводы, который монтируется к силосному конусу для хранения цементного материала, крепеж производится на специальный кронштейн, приваренный к стенкам воронкообразной емкости силоса. Аэрация служит так называемой поддержкой цемента, дабы его состояние постоянно было рыхлой консистенции. При этом система аэрации не наносит никакого разрушительного воздействия на саму конструкцию силоса.

Достоинства силосов:

- прочность — за счёт применения высококачественной стали с применением элементов жёсткости силос выдерживает значительные механические нагрузки не разрушаясь и сохраняя свою форму под воздействием содержимого и внешней среды;

- надёжность — все силосы проходят контроль качества и испытания, что гарантирует их долговечность;

- удобство загрузки/выгрузки содержимого — благодаря своей цилиндрической форме силосы позволяют производить удобную загрузку и выгрузку содержимого;

- масштабируемость силосных хранилищ — небольшая занимаемая площадь силосом позволяет создать на небольшом участке земли хранилища цемента, хранилища муки или других сыпучих веществ, любого объёма.

Конструктивные особенности

Силос для хранения цементаСтандартная конструкция представляет собой металлический цилиндр, закрытый сверху крышкой с вентиляционными отверстиями и фильтрами, заканчивающийся снизу конусом с отверстием и установленным в нём шиберным затвором для выдачи цемента. Устанавливается вертикально на опорах.

Загрузка силоса содержимым производится через верхнее загрузочное окно с помощью шнека или любого другого транспорта для сыпучих веществ, а выгрузка производится через нижнее отверстие в коническом днище.

Выгрузка содержимого силоса может производиться как по транспорту или транспортёрной ленте, так и сразу в мешок и емкость, для перевозки цемента.

Процесс производства цемента включает ряд технологических стадий:

- процесс производства клинкера

- дробление клинкера в сочетании с гипсом и прочими добавками – в результате – цемент.

Процедура обжига исходного материала (шихты) и финишное создание клинкера состоит из большого количества стадий. Главные из них:

- Процесс сушки исходного материала.

- Процесс распада компонентов исходного сырья. В условиях высоких температур известняк разлагается на углекислый газ и известняки. Глина же разлагается на алюминий оксид кремния.

- Процесс экзотермических реакций. Для этих процессов характерно выделение тепла – происходит дополнительный прогрев массы, в которой происходят реакции.

- Процесс спекания массы. Эта стадия очень важна в связи с тем, что в момент связывания на этой стадии происходит формирование будущей структуры клинкера. Одновременно на данной стадии происходит связывание свободной извести.

- Процедура охлаждения. Этот процесс необходимо осуществлять резко.

НАЗНАЧЕНИЕ СИЛОСА ЦЕМЕНТА:

Силосыцемента предназначены для приема, хранения и выдачи цемента потребителю.

Загрузка силосов цементом производится из автоцементовозов и железнодорожных вагонов хопперов при помощи пневмотранспорта, шнекового питателя или ленточного транспортера.

По мере необходимости производится выгрузка цемента из силоса – шнековым транспортёром или различными пневмоустройствами (насосы цемента, монжусы, пневмоподъемники, донные и боковые разгружатели). Цементные силосы входят в состав различных технологических процессов.

Базовая комплектация включает в себя: емкость силоса цемента, опору, лестницу, ограждение верхнее, трубу загрузочную, фланец под затвор дисковый, смотровой люк.

Дополнительная комплектация включает в себя: емкость силоса цемента, опору , лестницу, ограждение верхнее, трубу загрузочную, смотровой люк, фильтр силоса цемента, индикаторы контроля уровня min/max, затвор дисковый с ручным приводом, клапан аварийного сброса давления, систему аэрации цемента.

Преимущества силосов для цемента:

- производится на месте эксплуатации,

- возможно изготовление и поставка отдельных деталей (плоских днищ, конических днищ, обечаек и др.) и сборочных единиц (опор, люков, фильтров и др.), входящих в конструкцию силоса,

- возможно изготовление рабочих чертежей (в том числе разверток на конические днища), сборочных чертежей, входящих в конструкцию силоса для цемента,

- доставка готовых изделий своим транспортом,

- доставка готовых изделий транспортом заказчика.

Среди преимуществ силосов для цемента также можно отметить:

- долговечность металлической конструкции

- возможность использования силоса в помещении

- возможность использования силоса на открытом воздухе без монтажа сооружений

- надёжность хранения материалов

- бесперебойную и легкую подачу продукта потребителю.

УСТРОЙСТВО И ПРИНЦИП РАБОТЫ СИЛОСА ЦЕМЕНТА:

Силос цемента — это бункер для хранения сухого цемента, различных строительных смесей или иных сыпучих мелкодисперсных материалов (гипс, известь, минеральный порошок). Нижняя часть силоса представляет собой конус с выгрузочным отверстием и установленным на нём дисковым затвором для выдачи цемента. Для приемки цемента силос снабжен загрузочным трубопроводом. В верхней части (крыше) силоса цемента устанавливается специальный фильтр , для очистки запыленного воздуха, выходящего из силосов при загрузке цемента и аварийный клапан для сброса избыточного давления. Для контроля уровня материала в силосе используются датчики различных типов с выводом сигнала на силовой шкаф силоса или пульт управления всем процессом. Во избежание нежелательного уплотнения или слеживания цемента в конусной части, силос оснащается системой аэрации или площадочными вибраторами. Система аэрации обеспечивает интенсивное протекание цемента через затвор при выгрузке. Для обслуживания навесного оборудования силос снабжен лестницей , а верхняя площадка силоса оборудована ограждением.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ:

Эксплуатацию и техническое обслуживание силоса производить в соответствии с рабочей инструкцией по эксплуатации, разработанной предприятием, эксплуатирующим силос, с учетом требований настоящего руководства, норм и требований,действующих на производствах, в которых эксплуатируется силос.

Во время работы силоса должен поддерживаться заданный технологический режим согласно регламенту на проведение процесса. При этом рабочие параметры не должны быть выше технических характеристик, указанных в паспорте на силос и технологическом регламенте на ведение процесса.

Для обеспечения постоянной готовности к эксплуатации и нормальной работы силоса следует строго соблюдать и выполнять все указания и требования настоящего руководства.

Техническое обслуживание силоса направлено на обеспечение бесперебойной работы и увеличение срока эксплуатации.

Техническое обслуживание осуществляется персоналом, имеющим допуск на обслуживание данного оборудования.

При работе силоса необходимо:

- постоянно следить за исправным состоянием электро- и пневмооборудования, контрольно-измерительных приборов и предохранительных устройств;

- проверять затяжку болтовых и герметичность фланцевых соединений.

- не допускать попадания в силос посторонних предметов.

Стальной силос с отличной общей производительности, производительности на герметичность воздуха, легкий и высокая производительность прочности, короткий период строительства, небольшие размеры, более низкие затраты на техническое обслуживание и другие преимущества, в области производства цемента было быстрое развитие, AGICO успешно строит мноогочисленные высококачественные стальные силосы. AGICO будет строить высококачественные стальные силосы большим усилием, чтобы удовлетворить ваши потребности.

Наша компания надеется на долгосрочное, взаимовыгодное партнерство. Обращайтесь по телефонам, или оформляйте форму заказа на сайте.

Свяжитесь прямо сейчас

www.stalnoysilos.ru

Силосы цемента — Завод нефтехимического оборудования «ОЗРМ»

Силосы и бункеры для цемента и других сыпучих материалов из черной и нержавеющей стали — это основное направление производственной деятельности нашего завода!

Завод стальных конструкций выполняет производство силосов для цемента, бункеров для цемента, зерна, сухого и мокрого песка, кварца, мела, гипсового порошка и других сухих веществ объемом 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 60, 70, 80, 90, 100, 130, 150, 200, 250, 300, 350, 400, 500, 1000 тонн и более.

Силос цемента это металлическая ёмкость в виде цилиндра (бочки), в которой хранятся сыпучие вещества, в том числе цемент, известь, песок, зерно и т.п.

Монтаж силоса производится вертикально на опорах изготовленных из труб или швеллера (металлопрокат).

Силос цемента как и любой друго силос заканчивается конусом, на конце которого установлен шиберный затвор. С помощью геометрии конуса, цемент в силосе самотеком поступает в шиберный затвор, а оттуда попадает для дальнейшей раздачи в шнек или в цементный насос.

Склад цемента (силосный склад) – это система оборудования, предназначенная для загрузки силосов цементом с транспортных средств, хранения цемента в силосах, а также выгрузки цемента для его дальнейшего потребления такими предприятиями как БСУ (бетонно-смесительный узел), АБЗ (асфальтобетонный завод) и другими бетонными заводами.

Склад цемента (силосный склад) включает в себя один несколько силосов, оборудование для загрузки цемента, цементопровод, и оборудование для выгрузки цемента. Оборудование для загрузки силосов включает в себя оборудование для разгрузки железнодорожных хопров, установка для растарки контейнеров «биг-бегов». Цементопровод – это металлические трубы подающие цемент от места разгрузки цемента до силосов цемента. Для наполнения в отдельности каждого силоса цемента на цементопроводе используются переключатели потока, которые позволяют регулировать цементный поток для заполнения освободившихся от цемента силосов. Наш завод также изготавливает оборудование для разгрузки для разгрузки железнодорожны хопров, установки растарки контейнеров «биг-бегов», винтовые цементных насосы, камерные цементные насосы.

Силосы цемента предназначены для хранения различных сыпучих веществ, в том числе цемента, песка, извести, зерна и.п. Силоса выполняют функции хранения и подачи цемента в весовой дозатор бетонного завода, бетоносмесительной установки (БСУ), цементовоза и т.п.

Cилос для цемента 1000 тонн (чертеж общего вида).

Цемент, полученный в помольном отделении, транспортируется системой пневмотранспорта в цементные силосы для хранения.

Количество емкостей (силосных банок) для хранения цемента определяется ассортиментом и суточной выработкой сыпучих метариалов.

Для хранения цемента обычно используют вертикальные цилиндрические силосы или бункеры.

Силосы и бункеры обеспечивают хорошие условия для хранения и разгрузки цемента. Разрушение свода сопровождается падением больших масс материала и может вызвать разрушение силоса.

Удельная стоимость силосной рулонной или полистовой конструкции снижается с увеличением вобъема силоса, поэтому строительство небольшого количества крупных цементных силосов более выгодно, чем использование большего числа маленьких силосов.

Вместимость отдельных силосов для цемента достигает и 1000 и 2000 и даже 30000 тонн, при этом их диаметр достигает 28 м, а высота доходит до 55 м. Масса цемента, находящегося в силосе, зависит от степени его уплотнения и вида цемента. В уплотненном состоянии плотность силоса достигает 1,3 до 1,5 т/м3. Для расчета силосных конструкций плотность принимается равной 1,6 т/м3, а при определении объема силосов — 1,4 т/м3.

Как правило, на цементных заводах России используют силосы диаметром 12 и 18 метров. Нормами технологического проектирования предусматривается объем запаса хранимого цемента от 10 до 20 суток, в зависимости от общего объема выпуска цемента.

Проектирование складов цемента осуществляется с учетом того, что силосы диаметром 12 м и менее располагаются в два ряда, а диаметром более 12м — в один ряд. Над силосами предусматривается галерея, в которой размещаются трубопроводы, фильтры, переключатели и т.д.

Силосные емкости устанавливаются на металлических опорах (колоннах) таким образом, чтобы обеспечить пропуск железнодорожных составов для загрузки вагонов цементом из силосов самотеком (центральная разгрузка).

Для загрузки железнодорожных составов под каждым рядом силосов диаметром 12 м, установленных на металлических опорах, укладывается по одному железнодорожному пути и под каждым силосом предусматривается установка одних железнодорожных весов грузоподъемностью 150 тонн. Под силосами диаметром 18 м предусматриваются два железнодорожных пути и двое железнодорожных весов грузоподъемностью 150 тонн под каждым силосом. Силосы диаметром 12 м устанавливаются блоками по 4 силоса в каждом блоке, а силосы диаметром 18м — в один ряд с расстоянием между осями 24 м.

Цемент можно отгружать навалом в железнодорожные вагоны, в железнодорожные цистерны — цементовозы, в автоцементовозы, а также в затаренном виде — в мешках весом 50 кг.

Отгрузка цемента может осуществляться также речным или морским транспортом как навалом, так и в затаренном виде — в мешках или в большегрузных контейнерах из полимерных материалов. Затаривание цемента производится в специальных упаковочных отделениях, оснащенных высокопроизводительными упаковочными машинами.

В процессе тарирования цемента выделяется значительное количество пыли, поэтому упаковочная машина оборудована аспирационной установкой, состоящей из рукавного фильтра и вытяжного вентилятора. Поступающий из силосов цемент предварительно пропускается через просеивающий шнек (для выделения случайно попавших в него остатков мелющих тел и крупных частиц материала), после чего подается в упаковочную машину. Если количество подаваемого цемента превышает пропускную способность упаковочной машины, то избыток его сливается в бункер, из которого цемент вновь поступает в процесс.

При упаковочном отделении имеется склад бумажных мешков, располагаемый в непосредственной близости от упаковочной машины. Склады оснащаются механизированными тельферами или автопогрузчиками для подачи пустых мешков в кипах к упаковочным машинам.

Площадь склада для хранения тарированного цемента рассчитывается из того, что на 1 м2 полезной площади можно уложить 3 т цемента в бумажных мешках. Для проездов и проходов предусматривается дополнительная площадь в размере около 30— 35% от полезной площади склада.

Механизированная погрузка цементных мешков в железнодорожные вагоны осуществляется специальными погрузочными машинами, состоящими из нескольких подвижно соединенных между собой передаточных транспортеров и транспортера-штабелеукладчика. Такая машина вдвигается в крытый вагон и обеспечивает его равномерное плотное заполнение мешками с цементом. Передняя часть такой погрузочной машины может перемещаться в трех измерениях, т. е. поворачиваться, подниматься и опускаться, а также выдвигаться.

ЕМКОСТНЫЕ СООРУЖЕНИЯ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ

При проектировании открытых силосов для хранения сыпучих и штучных материалов допускается их располагать в зданиях и на открытых площадках заглубленными или наземными, как правило, сблокированными, многоячейковыми.

Перечень материалов хранимых в силосах: шлак передельный, кварцит, Шамот, Дунит, Хромит, Шлак, Песок сырой, Известняк, Глина, Известь, Магнезитовый порошок, Песок сухой, Кокс и коксик.

БУНКЕРА. При проектировании наружных бункеров и бункеров, располагаемых внутри зданий и сооружений должно включать два последовательных этапа:

1) определение геометрических параметров — формы бункера и его воронки, углов наклона стенок, размеров выпускного отверстия, которые определяются расчетом на основании физико-механических характеристик сыпучего материала с учетом неблагоприятных их изменений, при этом должны исключаться сводообразование над выпускным отверстием и зависание на стенках;

2) расчет и проектирование конструкций бункеров и их защиты от ударов и истирания.

Определение геометрических параметров бункеров различается для связных (имеющих сцепление, слеживающихся) и несвязных (не имеющих сцепления, неслеживающихся) сыпучих материалов. К связным относятся, как правило, материалы, содержащие фракции менее 2 мм и имеющие влажность более 2 %, а к несвязным — щебень, галька и другие материалы с крупностью зерен 2 мм и более, а также песок с крупностью зерен до 2 мм и влажностью до 2 %.

При проектировании бункеров необходимо принимать во внимание, что имеются две возможные формы истечения сыпучего материала: гидравлическая, при которой находится в движении сыпучий материал во всем объеме бункера, и негидравлическая, при которой движется только центральная часть над выпускным отверстием, а остальной материал неподвижен. Для связных или самовозгорающихся сыпучих материалов следует проектировать бункера с гидравлической формой истечения, а для несвязных, как правило, с негидравлической.

Бункера негидравлического истечения для несвязных материалов могут быть различной формы: пирамидальной, конической, с плоским горизонтальным днищем, параболической или другой симметричной или несимметричной формы. При проектировании геометрических параметров для таких бункеров нормируется только один параметр — размер выпускного отверстия, который должен определяться в зависимости от размера максимального куска сыпучего материала. Угол наклона стенок воронки допускается принимать произвольным, за исключением случаев, когда по условиям технологии требуется полное опорожнение бункера. В этом случае угол наклона стенок следует принимать по углу естественного откоса сыпучего материала с превышением последнего на 5— 7°.

Бункера для связных материалов гидравлического истечения надлежит назначать конической, пирамидальной или лотковой формы. Другие формы (параболическая, с плоским днищем), а также несимметричные бункера не допускаются. Угол наклона станок и размеры выпускного отверстия таких бункеров следует рассчитывать на основании физико-механических характеристик сыпучего материала: угла внутреннего трения (угол естественного откоса не допускается), удельного сцепления, угла внешнего трения, эффективного угла трения, функции истечения, — определяемых с помощью приборов, измеряющих сопротивление сыпучего материала на сдвиг. Угол наклона стенок допускается приближенно выбирать по черт. 6 в зависимости от угла внешнего трения (угла трения сыпучего материала по материалу стенки бункера).

При проектировании бункеров для связных сыпучих материалов объемно-планировочное решение бункерного пропета зданий следует устанавливать после определения геометрических параметров бункеров. Бункерные пролеты должны иметь унифицированные сетки колонн и высоты этажей.

При проектировании бункеров следует обеспечить максимальное использование всего геометрического объема бункера (не менее 80 % при загрузке).

Давление сыпучего материала на стенки бункера следует принимать как для подпорной стены без учета сил трения между сыпучим материалам и стенками бункера.

Конструкции бункера следует рассчитывать на действие временной нагрузки от веса сыпучего материала, заполняющего бункер, постоянных нагрузок от собственного веса конструкций, веса футеровки, а также на действие постоянных и временных нагрузок надбункерного перекрытия.

Стенки бункера следует рассчитывать на растягивающие усилия в горизонтальном и скатном направлениях и изгибающие моменты от местного изгиба из плоскости станок. Конструкции бункера в целом рассчитываются на общий изгиб, учитывающий пространственную работу бункера.

При расчете конструкций бункеров удельный вес g сыпучего материала необходимо принимать по технологическому заданию.

Бункера следует проектировать, как правило. железобетонными или сталежелезобетонными (из плоских железобетонных плит и стального каркаса), или сборно-монолитными железобетонными. Стальными допускается проектировать воронки, сужающиеся части бункеров, параболические (висячие бункера), а также бункера, которые по технологическим условиям подвергаются механическим, химическим и температурным •оздействиям сыпучего материала и не могут быть выполнены из железобетона.

Внутренние грани углов бункеров для связных материалов следует проектировать с аутами или закруглениями.

Бункера для пылевидных материалов должны быть герметичными, а бункера, предназначенные для пылящих материалов (сухие кусковые материалы горных пород малой крепости, например, известняк), — оборудованы аспирационными установками.

Внутренние поверхности бункеров следует разделять на участки, подвергающиеся износу (I и II зоны) и не подвергающиеся износу (III зона). I зона — участок, подвергающийся ударам потока сыпучего материала при загрузке бункера и истиранию при его разгрузке. I зону следует защищать, как правило используя принцип самозащиты, или износостойкой зашиты на упругом основании или резиной. II зона — участок, подвергающийся истиранию сыпучим материалом в процессе разгрузки бункера. II зону следует защищать каменным литьем, шлакоситаллом, полимерными материалами, резиной и другими материалами, а при температуре сыпучего материала свыше 50 °С — шлакокаменным и каменным литьем термостойких составов. III зона — участок, не требующий защиты.

При сочетании истирающего воздействия, высокой температуры и химической агрессии сыпучего материала внутренние поверхности бункеров следует защищать плитами из шлакокаменного литья, износостойкого и жаростойкого бетона (с заполнением швов раствором кислотостойких и жаростойких составов), а также в отдельных случаях листами из соответствующих видов сталей (термостойких и др.).

При эксплуатации бункеров в агрессивной и газовой среде их наружные поверхности следует защищать от коррозии в соответствии с требованиями СНиП 2.03.11-85. При проектировании бункеров для влажных сыпучих материалов, располагаемых в неотапливаемых помещениях, необходимо предусматривать эффективный обогрев стен бункеров в целях предотвращения смерзания материма в бункере.

Утеплитель стен бункеров для пылевидного материала во избежание конденсации водяных паров следует располагать снаружи и выполнять из несгораемых материалов.

При проектировании бункеров для связных материалов, поступающих в нагретом или смерзшемся состоянии, необходимо предусматривать теплоизоляцию стен бункеров в соответствии с теплотехническим расчетом, исключающую конденсацию водяных паров при нагретом материале, а также примерзание к стенам смерзшегося материала.

Бункера, как правило, должны иметь перекрытия из несгораемых материалов с проемами для загрузки. Если загрузка производится средствами не непрерывного транспорта (вагоны, автомашины, грейферы), допускается выполнять бункер без перекрытия, но с обязательным устройством сплошного ограждения высотой не менее 1 м с боков и со стораны, противоположной загрузке. Необходимость устройства стальных решеток для перекрытия технологических проемов и размер ячеек решеток определяются технологическим заданием.

В бункерах для пылевидных материалов необходимо предусматривать сверху перекрытия монолитную армированную стяжку толщиной 50 мм, если толщина плит а месте стыка 100 мм и менее.

В бункерах, предназначенных для горячих сыпучих материалов, между износостойкой зашитой и несущей конструкцией следует предусматривать термоизоляцию из несгораемых материалов: в стальных бункерах — при температуре нагрева свыше 300 °С, а в железобетонных — свыше 100 °С.

В бункерах, предназначенных для хранения сыпучих материалов, выделяющих воспламеняющиеся газы (например, метан из каменного угля), конструкция перекрытия не должна иметь выступающих вниз ребер.

В перекрытиях бункеров должны быть устроены люки, закрываемые заподлицо с перекрытием металлическими крышками. В надбункерном помещении должны предусматриваться подъемно-транспортные устройства, а внутри бункеров снизу перекрытий — петли для крепления талей и других монтажных средств.

Бункера должны оснащаться устройствами для механической очистки стен и удаления зависшего сыпучего материала, чтобы исключалась необходимость спуска людей в бункера.

СИЛОСЫ И СИЛОСНЫЕ КОРПУСА ДЛЯ ХРАНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ.

Силосы для хранения зерна и продуктов его переработки следует проектировать в соответствии с требованиями СНиП 2.10.05-85.

Форму, размеры и расположения силосов в плане следует принимать в соответствии с требованиями технологии производства, унификации, грунтовыми и температурными условиями, а также исходя из результатов технико-экономических сопоставлений и с учетом архитектурно-композиционных требований. Допускается блокировка силосных корпусов с обслуживающими зданиями II категории огнестойкости. При этом должна быть учтена разность осадок фундаментов силосов и примыкающих зданий.

При диаметре более 12 м силосы следует проектировать, как правило, отдельно стоящими.

Форма отдельного силоса в плане принимается. как правило, круглой. Допускается при соответствующем обосновании принимать силосы квадратными и многогранными.

При проектировании силосных корпусов следует, как правило, принимать: сетки разбивочных осей, проходящих через центры сблокированных силосов, 3х3, 6х6 и 12х12 м; наружные диаметры круглых силосов — 3, 6, 12, 18 и 24 м; размеры в осях стен квадратных силосов — 3х3 м; высоты стен силосов, а также подсилосных и надсилосных этажей — кратными 0,6 м.

Металлические силосы длиной до 48 м допускается проектировать без деформационных швов. При нескальных грунтах основания отношение длимы силосного корпуса к его ширине и высоте должно быть не более 2. При однорядном расположении силосов это отношение допускается увеличивать до 3. Допускается увеличение длины корпуса и указанных отношений при соответствующем обосновании.

При проектировании многорядных силосных корпусов с круглыми в плане силосами пространство между ними следует использовать для размещения лестниц, различных коммуникаций, установки технологического оборудования, не требующего обслуживания, а также для хранения несвязных сыпучих материалов.

При проектировании силосных корпусов следует исходя из ТП 101-81*, технико-экономической целесообразности и конкретных условий строительства предусматривать применение монолитного железобетона (при возведении индустриальными методами) или сборного железобетона (из унифицированных изделий). Допускается применение стальных силосов для сыпучих материалов, хранение которых ив допускается в железобетонных емкостях, а также стальных инвентарных и оперативных силосов.

При изготовлении стенок силосов из стали следует предусматривать индустриальные методы их изготовления и монтажа путем применения; листов и лент больших размеров; способа рулонирования; изготовления заготовок в виде „скорлуп» — полистовая сборка; автоматической сварки с минимальным количеством сварных швов, выполняемых на монтаже, а также других передовых методов.

Сборные железобетонные стены силосов следует изготавливать для силосов круглых в плане диаметром 3 м из объемных блоков. При больших размерах — из отдельных элементов, укрупняемых перед монтажом в царги или блоки, или из элементов, монтируемых без предварительного укрупнения.

Внутренние поверхности стен и днища силосов не должны иметь выступающих горизонтальных ребер и впадин.

Днища силосов в зависимости от диаметра силоса и хранимого материала следует проектировать в виде железобетонной плиты со стальной полуворонкой и бетонной забуткой или в виде железобетонной или стальной воронки на все сечение силоса.

Стены и днища силосов для абразивных и кусковых материалов следует защищать от истирания и разрушения при загрузке. Материал для зашиты стен и днища силосов следует выбирать в зависимости от физико-механических свойств хранимого материала. При проектировании силосов необходимо учитывать также химическую агрессию хранимого материала и воздушной среды.

Для силосов со стальными стенами перекрытие допускается проектировать из стали.

Покрытия отдельно стоящих круглых силосов при отсутствии надсилосного помещения, а также силосов диаметром более 12 м допускается изготавливать в виде оболочек.

Надсилосные помещения и конвейерные галереи следует изготавливать, применяя облегченные стеновые ограждения из несгораемых материалов. Допускается также применение сборных металлических конструкций.

Изготовление соединительных галерей между силосами или между силосными корпусами следует учитывать относительные смещения силосов или силосных корпусов, вызываемые неравномерными осадками и кренами.

Колонны подсилосного этажа надлежит проектировать сборными стальными.

Фундаменты силосов и силосных корпусов следует проектировать в виде монолитных железобетонных безбалочных плит. На скальных и крупнообломочных грунтах допускается принимать фундаменты отдельно стоящие, ленточные или кольцевые, монолитные или сборные. Свайные фундаменты следует предусматривать, если расчетные деформации естественного основания превышают предельные или не обеспечивается его устойчивость, а также при наличии просадочных грунтов и в других случаях при соответствующем технико-экономическом обосновании.

Конструкции силосов необходимо рассчитывать на нагрузки и воздействия в соответствии с требованиями СНиП 2.01.07-85. При расчете силосов должны быть также учтены нагрузки и воздействия: временные длительные — от веса сыпучих материалов, части горизонтального давления и трения сыпучих материалов о стены силосов, веса технологического оборудования; кратковременные — возникающие при изготовлении. перевозке и монтажа сборных металлических конструкций,

Стены квадратных и многогранных силосов следует рассчитывать на внецентренное растяжение. Коэффициенты условий работы при расчета стан силосов следует определять в соответствии с требованиями СНиП 2.03.01-84, принимая для стен силосов, возводимых в скользящей опалубка

Стены стальных круглых силосов рассчитываются на те же сочетания нагрузок, что и стены железобетонных круглых силосов. Дополнительно стены стальных силосов должны быть проверены на устойчивость с коэффициентом условий работы, равным 1. На выносливость стальные стены допускается не рассчитывать.

Для стальных металлических силосов для цемента следует учитывать воздействия от суточного изменения температуры наружного воздуха в виде дополнительного горизонтального нормативного давления сыпучего материала, считая его равномерно распределенным по периметру и по высоте.

Колонны подсилосного этажа следует рассчитывать по схеме стоек, заделанных в фундамент, с учетом фактического защемления в днище силоса. Наружные стальные маршевые лестницы, используемые для эвакуации людей, следует проектировать, как правило, шириной не менее 0,7 м с уклоном маршей не более 1:1, ограждением высотой 1,0 ми площадками, расположенными по высоте на расстоянии на более 8 м. 10.57.

При хранении в силосах несгораемых материалов допускается предусматривать один эвакуационный выход (без устройства второго) на наружную открытую стальную лестницу с уклоном 1:1.

Расстояние от наиболее удаленной части надсилосного помещения до ближайшего выхода на наружную лестницу или лестничную клетку должно быть не болев 75 м.

При хранении в силосах несгораемых материалов это расстояние допускается увеличивать до 100 м.

При производстве силосов для сыпучих материалов, пыль которых способна образовать при загрузке или разгрузке силосов взрывоопасные концентрации, должны предусматриваться мероприятия, исключающие возможность взрывов, а также предупреждающие появление электростатических разрядов.

Силосные корпуса, отдельно стоящие силосы, надсилосные галереи, надстройки (выше уровня надсилосного перекрытия) допускается проектировать в соответствии с ТП 101-81* из стальных конструкций с пределом огнестойкости не менее 0,25 ч и нулевым пределом распространения огня. Примечание. Для стальных колонн и перекрытий надстроек, кроме двух верхних этажей, а также для несущих конструкций подсилосных этажей (колонн и балок под стены силосов) должна предусматриваться огнезащита, обеспечивающая предел огнестойкости этих конструкций не менее 0,75 ч.

УГОЛЬНЫЕ БАШНИ КОКСОХИМИЧЕСКИХ ЗАВОДОВ.

Нормы настоящего раздела следует соблюдать при производстве угольных башен коксохимзаводов, предназначенных для аккумуляции угольной шихты перед коксованием и ее погрузки в загрузочные вагоны для распределения по коксовым печам.

Объемно-планировочные решения угольных башен и их габаритные размеры должны обеспечивать возможность рациональной компоновки с коксовыми батареями и соответствующее строительному заданию взаимное расположение с подвижным технологическим оборудованием (коксовыталкивателями, двересъемочными машинами, тушильными и загрузочными вагонами). Как правило, угольные башни должны быть прямоугольными в плане.

При производстве нескольких угольных башен для одного предприятия их конфигурация и размеры горизонтального сечения должны быть, как правило, унифицированы. Габариты угольных башен следует принимать по горизонтали кратными 0,3 м, по вертикали — кратными 0,6 м.

Свободные от технологического оборудования основного назначения объемы нижней зоны угольной башни допускается использовать для размещения вспомогательных помещений: электропунктов, вентиляционных установок, помещений КИП, служебно-бытовых помещений коксового блока и т.д.

Внутренние габариты в сквозной части угольной башни должны обеспечивать наличие: требуемых правилами безопасности зазоров между строительными и технологическими конструкциями, но не менее 0,1 м; проходок с обеих сторон загрузочного вагона шириной не менее 0,8 м и высотой не менее 2,1 м.

Размеры надъемкостной части угольной башни должны обеспечивать возможность размещения оборудования, предназначенного для распределения шихты по ячейкам емкостной части. При этом между оборудованием и строительными конструкциями должны предусматриваться проходы шириной не менее 0,8 м.

При расчете угольных башен и их элементов должны быть учтены следующие нагрузки: собственный вес конструкций, нагрузки от стационарного оборудования и загрузочного вагона, давление материала заполнения емкостей, ветровая нагрузка, давление грунта, нагрузки, передаваемые примыкающими конструкциями. В случае необходимости учитываются особые нагрузки и воздействия (сейсмические, влияние горных выработок и т. д.).

При расчете стен емкостной части необходимо рассматривать следующие сочетания нагрузок: все емкости заполнены, на одну из стен действует отрицательное давление ветра как на подветренную вертикальную поверхность; емкости не заполнены, на стену действует положительное давление ветра как на наветренную вертикальную поверхность; заполнена одна из емкостей (для расчета внутренней поперечной стены). производство

Угольную башню следует рассчитывать как пространственную систему с учетом физической, а для стен а зоне проезда загрузочного вагона — и его геометрической нелинейности (по деформированной схеме с учетом невыгодных для конструкций отклонений от вертикали в пределах, допускаемых строительными нормами и правилами на производство работ).

Допускается выполнять расчет стен угольной башни, расчленяя ее на отдельные элементы продольные и поперечные стены емкостной части, продольные стены в зоне проезда загрузочного вагона, нижнюю зону стен. При расчета поперечных стен емкостной части следует учитывать наличие проемов для проезда загрузочного вагона, превращающих эти стены при поэлементном расчета в балки-стенки.

В угольных башнях должен быть предусмотрен грузопассажирский лифт до надъемкостной части. Для обеспечения пожарной безопасности необходимо предусматривать В помещениях угольной башни пожарно-питьевой водопровод.

Основные понятия:

самарский завод силосов, производство силосов, изготовление силосов, завод силосов, силос цемента, силос для цемента, цементный силос, силос для гипса, силос для минерального порошка, склад гипса, склад порошка, склад хранения гипса, склад хранения порошка, склад цемента, склад хранения цемента, проектирование силосов, проект км на силос, проект кмд на силос цемента, проект склада цемента, типовой проект силос цемента, силос для цемента по типовому проекту, типовой проект склад цемента, монтаж силосов, изготовление и монтаж силосов, производство силосов в Самаре, производство силосов в Санкт-Петербурге, силос Санкт-Петербург, монтаж силосов Санкт-Петербург, изготовление силосов Санкт-Петербург, силос цемента Санкт-Петербург, силос бункер Санкт-Петербург, завод силосов Санкт-Петербург, силос металлический Санкт-Петербург, силос Ленинградская область, производство силосов в Ленинградской области, изготовление силосов цемента в Самаре, монтаж силосов в Самаре, проектирование силосов в Самаре, склад цемента под ключ, силос 8 куб.м., силос 10 тонн, силос 20 куб.м., силос 26 тонн, силос 40 куб.м., силос 52 тонны, силос 50 тонн, силос 60 куб.м., силос 90 тонн, силос 120 куб.м., силос 156 тонн, силос 150 тонн, силос 300 куб.м., силос 390 тонн, силос 500 тонн, силос 1000 тонн, склад цемента прирельсовый 360 тонн, склад цемента прирельсовый 240 тонн, металлический силос, стальной силос, металлический силос цемента, силос бункер, завод по производству силосов, емкость силос, силос для сыпучих материалов, производители силосов, изготовители силосов, нержавеющий силос, силос из нержавеющей стали, силос для хранения цемента, металлический бункер, бункер цемента, стальной силос, стальной бункер.

neftemash.info

Производство силосов для цемента | Московский Завод Резервуарного Оборудования (МЗРО)

Московский завод Резервуарного Оборудования занимается производством цельносварных силосов для цемента и сборно разборных силосов для цемента.

Деятельность нашей компании заключается в реализации силосов для цемента, выполненных из качественной стали, которая способна эксплуатироваться в различных условиях.

Силосы для цемента — это стандартные металлические емкости, имеющие конусообразную форму и служащие для приема и подачи цемента от цементовоза. Цель использования силосов для цемента — хранение, раздача и последующая дозировка сыпучего продукта. Помимо цемента в таком силосе возможно хранение других порошкообразных средств, например, гипса, извести, песка и прочих строительных материалов. В качестве фиксатора емкости используют специальные разборные опорные устройства. В наконечнике силоса имеется специальное отверстие, через которое подается цемент. При желании заказчика в него может быть встроен специальный фиксатор давления. Вся конструкция изготавливается в соответствии с ГОСТом и учетом всех имеющихся требований относительно технических характеристик.

Стандартная комплектация силоса для цемента состоит из силосной емкости, цементопровода, ограждения, лестницы, фланца под фильтр и опоры.

Отдельно при желании заказчиков силос оснащается при помощи дополнительных датчиков, вибраторов, клапанов и затворов. Все эти устройства позволяют хранить цемент, известь и песок на протяжении длительного времени и в оптимальных условиях. Таким образом, силосы выполняют важную функцию и являются незаменимым оборудованием для организаций, занимающихся производством строительных материалов из цемента или строительством из бетона.

Следует отметить, что на условия хранения и подачи цемента оказывают большое влияние многие факторы, которые необходимо учитывать. Фильтры и датчики помогут всегда знать и держать под контролем состояние цемента, находящегося на хранении в силосе, а также в любой момент выдать его потребителю или передать в цементовоз.

Наши силосы производятся с учетом всех требований, при этом к каждому заказчику у нас используется индивидуальный подход. Поскольку каждый клиент имеет различные пожелания относительно вместительности и комплектации силоса, то мы готовы по его требованию укомплектовать силос требуемым оборудованием. Благодаря индивидуальному подходу вы получите качественный силос, который позволит обеспечить хранение цемента в оптимальных условиях без излишних производственных потерь и материальных затрат.

Примеры металлических силосов, изготовленных нашим предприятием:

Вы также можете посмотреть примеры выполненных нами силосов в разделе — «Портфолио»

Заказы отправляйте на почту — [email protected]

mzrv.ru

Силос ы для цемента — Энциклопедия по машиностроению XXL

Бункер заполнителей й силос цемента монтируются на металлической раме и служат для хранения и выдачи сухих составляющих бетонной смеси в весовой дозатор. [c.414]Силос цемента состоит из корпуса, аэрационного днища и затвора. [c.415]

Затвор силоса цемента открывается и закрывается пневмоцилиндром с пульта управления. [c.415]

Емкость силоса цемента, т…………..18 [c.419]

Дозировочное отделение состоит из трех расходных бункеров заполнителей и силоса цемента. Под бункерами заполнителей подвешены дозаторы непрерывного действия типа СБ-114, под силосом цемента — дозатор СБ-90. Дозировочное отделение расчленяется на два транспортируемых блока. Верхний блок включает в себя бункера заполнителей с дозаторами. В рабочем положении рама блока опирается на стойки нижнего блока. При переходе в транспортное положение блок снимается краном и устанавливается так, что одной стороной опирается на автотягач седельного типа, а другой на ось от прицепа МАЗ-5245, которая является принадлежностью блока. [c.416]

При заполнении силоса цементом груша указателя уровня отклоняется, ртутный контакт замыкается, и на пульт подается сигнал. При опорожнении силоса указатель занимает вертикальное положение, и при этом через ртутный контакт также дается сигнал. [c.227]

Подачу цемента и других подобных порошковых сильно летучих материалов в закрома и в силосы для хранения, а также разгрузку их из железнодорожного или автомобильного неспециализированного подвижного состава (из крытых вагонов общего назначения или из кузовных автомобилей) следует осуществлять системой специальных пневматических разгрузчиков с применением пневматических желобов, герметически закрытых винтовых конвейеров (шнеков), а также специальных пневматических установок. Для выгрузки бестарного цемента из крытых железнодорожных вагонов применяются следующие модели разгрузчика С-577 производительностью до 50—70 т/ч при расстоянии транспортировки до 2 м, суммарной мощностью около 55 /сет С-559 производительностью до 90—100 т/ч при расстоянии транспортировки до 16 м, суммарной мощностью около 105 кет. [c.504]

Грузовая переработка пылевидных и легких сыпучих материалов (цемента, мела, алебастра, фосфорной муки, колошниковой пыли, апатитового концентрата, зернистых и многих других) выполняется машинами и установками пневматического действия. Они обеспечивают бода>шую гибкость направлений трассы трубопроводов, их герметичность и минимальные потери, простоту монтажа и управления в процессе действия, отсутствие механических приводов и движущихся механизмов на пути перемещения груза, возможность автоматизации процесса действия и минимизации числа обслуживающего персонала, передачу от места выгрузки в несколько приемных емкостей (силосов, бункеров) и, наоборот, при различных расстояниях и направлениях перемещения, сокращение капитальных затрат и эксплуатационных расходов. [c.157]

На цементных складах пневмовинтовые насосы используют для транспортирования цемента из силосов в расходные бункера бетоносмесительных отделений заводов железобетонных изделий и бетонных заводов. Эти насосы применяют также для транспортирования цемента от приемных устройств в емкости хранения. [c.179]

В приемную камеру цемент поступает из загрузочного бункера или силоса, снабженного секторным затвором (применение затворов других типов создает значительные трудности в эксплуатации насоса). На боковой стенке приемной камеры имеется откидной люк для [c.179]

Струйный насос с интенсифицирующей камерой предназначен для пневматического транспортирования цемента из силосов в расходные бункера бетоносмесительных отделений на заводах железобетонных изделий, бетонных заводах и других предприятиях строительной индустрии. [c.197]

Штабельная укладка мешков цемента вплотную к стенам складского помещения не допускается. Емкость закромов, бункеров или силосов должна быть не менее вагона. [c.148]

Измельченный портландцемент поступает в цементные силосы, представляющие собой железобетонные резервуары цилиндрической формы, где цемент хранится до отправки потребителю. [c.165]

Ввиду того, что цемент имеет склонность к слеживанию и сводообразованию, разгрузка силосов произво- [c.165]

Цемент в силос подается с помощью пневмотранспортной установки по резино-тканевому рукаву диаметром 65 мм, ко- [c.415]

Дополнительный ресивер является накопителем воздуха для аэрации цемента в силосе. [c.419]

Силос для хранения цемента представляет собой емкость цилиндрической формы с коническим днищем, сваренную из листовой стали толщиной 4 мм и опирающуюся на четырехопорную раму. В верхней части силоса имеются фланцы для крепления фильтра и указателей уровня цемента в бункере. Нижнее коническое днище заканчивается фланцем с кронштейном к фланцу крепится аэрирующее устройство, на кронштейн подвешивается камерный насос. В коническом днище имеется смотровой люк. [c.589]

Аэрирующее устройство служит для предотвращения зависания цемента в силосе и для улучшения истечения цемента. Устройство состоит из корпуса, аэрирующего элемента (шестислойная техническая хлопчатобумажная ткань) и дроссельной заслонки с рычагом управления. [c.590]

Корпус представляет собой камеру емкостью 0,5 м , нижняя часть которой имеет коническую форму, а верхняя — сферическую. Коническая часть корпуса установлена на трех опорах, а верхняя часть подвешена на трех тягах через пружины к кронштейну нижнего фланца силоса для хранения цемента. [c.590]

В СИЛОС и оттуда через аэрирующее устройство поступает в камерный насос. По мере наполнения камерного насоса он под действием веса цемента опускается до крайнего нижнего положения, при котором включается исполнительный механизм и закрывает колокольный затвор, прекращая подачу цемента в камерный насос. Одновременно поворачивается воздухораспределительный кран и поток воздуха направляется в аэроднище камерного насоса. В результате в корпусе насоса создается избыточное давление и цемент через разгрузочную 592 [c.592]

Отсекающий затвор крепится к днищу силоса и используется для начала подачи цемента из силоса в начале смены и прекращения подачи его в конце смены, а также в аварийных случаях, при отсутствии воздуха в системе и выходе из строя шлангового (рабочего) затвора, пристыкованного к отсекающему затвору. [c.599]

Подъемник (рис. 1) предназначен для вертикального транспортирования цемента по трубопроводам в силосы склада на высоту до 35 м. [c.650]

Для новышения текучести мучнистых, порошкообразных и мелкозернистых насыпных грузов, находящихся в бункерах и силосах (цемент, апатитовый концентрат, фосфоритная мука, кальцинированная сода, огарковая пыль, угольная пыль, гипсосодержащая смесь и др.), применяются пневматические рыхлители, которыми устраняется также слеживание сыпучих грузов при длительном хранении. Пневматическое рыхление (аэрирование) заключается в том, что к сыпучему грузу снизу подводится сжатый воздух, вслед- [c.428]

Цемент на склад принимается из специализированных саморазгружающихся вагонов через приемный рукав, а из обычных вагонов — разгрузчиками цемента. По силосам цемент распределяется при помощи элеваторов и винтовых конвейеров. В транспортные средства он выдается пневмовинтовым конвейером. [c.229]

Таким образом, для повышения эффективности работы струйного аппарата необходимо создать такие условия эксплуатации, при которых может быть достигнуто наибольшее наполнение силоса цементом. Повышение производительности аппарата зависит также от правильного выбора конструкт1шпых и технологических параметров, Так, струйный насос с диффузором в хвостовой части имеет коэффициент полезного действия в 1,7 раза больший, чем аппарат без диффузора, на что не всегда обращают внимание. [c.342]

В нижнем блоке смонтирован сборный конвейер с шириной ленты 1000 мм и силос цемента. В рабочем положении силос цемента установлен вертикально. Для перехода в транспортное положение он поворачивается с помощью крана относительно шарнира до горизонтального положения. Дозатор цемента при этом отсоединяется от бункера и остается подвешенным на металлоконст к-циях рамы блока в рабочем положении. При транспортировании все дозаторы арретируются [c.416]

Силос цемента загружается пневматиче ски автоцементовозами или от склада це мента и снабжен указателями уровня, позво ляющими автоматизировать процесс загрузки [c.417]

Из силоса цемент подается дозатором непосредственно на наклонный конвейер. Заполнители поступают из бункеров через дозаторы на сборный горизонтальный конвейер, а затем на наклонный, который подает отдозированные компоненты в смеситель. Наклонный конвейер закрыт секционным кожухом, который защищает цемент от атмосферных осадков и предотвращает его распыливание. [c.417]

Бункеры представляют собой сосуды для вмещения сыпучих материалов (угля, песка, цемента и пр.). Они имеют сравнительно малую высоту по отношению к размерам в плане, чем отличаются от высоких грузо-вместилищ-силосов, приспособленных для длительного и концентрированного хранения больших масс сыпучих материалов. Сосуды, малые по ёмкости, используемые лишь для перепускания сыпучих материалов, носят название пересыпных воронок. Особым видом являются продольные щелевые бункеры, [c.1104]

Передвижной малогабаритный камерный насос ТА-23 с верхней выдачей материалов предназначен для пневматического транапогртирова ния цемента из силосов в расходные бункера бетоносмбсительных отделений предприятий строительной индустрии. [c.190]

Насос состоит из следующих сборочных единиц (рис. 76) камеры 1, колокольного затвора 2, механизма распределения 7, аэролотка 4, подвески передней 12, подвески задней 10, привода передвижения 9, клапана сброса воздуха 5, заслонки силоса 3, клапана иа магистральной трубе 8, пне.в,мооборудования 13 и пульта управления 6. Передвигается насос И по путям с колеей шириной 775 мм, уложенным в подсилосной галерее склада цемента. [c.190]

Аэрожелоба предназначены для транапортиравания с небольшим уклоном сухих порошкообразных материалов при подаче из одного пункта в другой и для распределения материалов по ряду пунктов (например, распределительные аэрожелоба над силосами склада цемента). [c.207]

Выходящий из печи клинкер направляется в клинкерные силосы или склады, где он выдерживается до помола. Этот процесс выдерживания клинкера называется магазинированием. Свежеобожженный клинкер может содержать при недостаточном обжиге некоторое количество свободной окиси кальция, вызывающей неравномерность изменения объема цемента. Эта свободная окись кальция частично или полностью гидратируется при магазинировании за счет влаги воздуха, чем исключается ее последующее гашение в кладке. Выдерживание клинкера замедляет также схватывание изготовленного из него цемента. [c.162]

В этом случае организуют хранение клинкера в складах силосного типа (рис. 30). В таких складах хранят и гипс, и активные минеральные добавки, вводимые при помоле цемента. Силосные склады позволяют уменьшить пылеобразование при загрузке и хранении материала, сократить территорию завода, а также уменьшить количество перегрузочных узлов и линий тра нспортеров. Загрузка силосных емкостей осуществляется скребковыми или ленточными транспортерами, что позволяет полностью автоматизировать заполнение силосов. Силосы имеют цилиндрическую форму диаметром от 6 до 18 м. Нижнюю часть силоса выполняют в форме одного или двух усеченных конусов, оборудованных на выходе питателями в сочетании с ленточными весами. Питатели дозируют клинкер, гипс и добавки, поступающие на измельчение в цементные мельницы. Для материалов с пониженной текучестью в конусной части силосов предусматриваются устройства для обрушения возможных сводообразований. [c.163]

Если 1 портлапдцементс имеется свободная окись кальция, то при хранении н силосах она гасится. При этом замедляется также скорость схватывания цемента и снижается его температура (цемент из мельниц выходит горячим). Наличие силосов позволяет избежать остановок мельниц при неравномерной отгрузке цемента и, наоборот, перебоев с отгрузкой цемента при прекращении работы мельниц. Хранение в силосах дает также возможность предварительно проверять в лаборатории качество цемента до его отгрузки. [c.165]

Выгруженный из силосов портландцемент упаковывают в 4—5-слойные бумажные мешки из крепкой, не пропускающей влаги бумаги или отправляют баз тары, навалом. Масса цемента в бумажном мешке 50 кг (нетто). Упаковка в мешки производится в упаковочной машине, автоматически насыпающей одновременно несколько мешков, причем применяют бумажные мешки с особым клапаном, который закрывается, когда наполненный мешок переворачивается. Нетарированный цемент целесообразно транспортировать в специальных саморазгружаюшихся железнодорожных вагонах-цемен-товозах и в автоцементовозах. [c.166]

На фиг. 241 показана установка таких резервуаров (ио типу камерных питателей) на автомобильном прицепе (проект ВНИИПТМАШа). В пижней части конического днища расположено устройство для аэрирования материала и специальная самозакрывающаяся кольцевая форсунка. Аэрированный матерпал выгружается из резервуара по вертикальной трубе в приемный бункер или силос. Производительность разгрузки при высоте подъема 15 м равна по цементу 50 м /час давление воздуха 2 ати расход воздуха 4 м /мин. Резервуары могут устанавливаться и на железнодорожных платформах. [c.379]

Установка для пневмотранспортирования цемента в силос состоит из следующих основных узлов (рис. 3) ротационного компрессора, приемного бункера прямоугольной формы с аэроднищем, камерного питателя грушевидной формы с трубопроводом, фильтров для очистки воздуха низкого и высокого давления, лубрикатора для смазывания рабочих поверхностей клапанов механизма управления, загрузочного клапана, сита для просеивания цемента и пульта управления. [c.417]

Автоцементовоз позволяет производить следующие погрузочно-разгрузочные операции гравитационную загрузку из силоса вакуумную самозагрузку из складов амбарного типа и крытых железнодорожных вагонов пневматическую перегрузку цемента из вагонов-цементовозов, разгрузку в склады силосного и амбарного типов с помощью собственного или любого другого компрессора. [c.578]

Склад цемента состоит из следующих транспортабельных узлов (рис. 2) силоса с фильтром и аэрирующим устройством, камерного насоса, влагомаслоотделителя, цементо- и воздухопроводов и электроаппаратуры. [c.589]

Склад может быть приспособлен для приема цемента из железнодорожных вагонов и опрокидных цементовозов. Рекомендуется две схемы камерный насос загружается с помощью аэрожелоба от приемного бункера цемента (см. рис. 1) или от приемной воронки, установленной рядом с железнодорожным путем силос склада загружается с помощью системы пневморазгрузчик—пневмоподъемник цемента . [c.594]

Установка предназначена для обеспыленной весовой загрузки автоцементовозов цементом, известковой мукой и другими пылевидными материалами из силосных складов. Установка разработана для загрузки автоцементовозов из двух силосов диаметром 12 м по обш,ему а эрожелобу, но может быть использована (с незначительными изменениями) и на существующих складах. [c.597]

I — пневмоподъемпик цемента 2 -течки для приема цемента 3 — разгрузчик цемента 4, И — транспортный трубопровод . 5 — бункер-осадитель 6 — фильтровальная установка 7 — выхлопная труба аэрожелоб для распределения цемента по силосам 9 — силосные банки 70—пнермонасоси [c.654]

mash-xxl.info