Маслобензостойкий силикон (резина). Свойства

Маслобензостойкий силикон (резина) — это материал из кремнийорганической резины, свойства которого нацелены не менять механические характеристики изделия, при его длительном контакте с различными маслами и бензиновыми смесями.

Бензин — это горючая смесь лёгких углеводородов.

В основном бензин применяется в качестве моторного топлива и сырья в промышленности. Является по ГОСТ 12.1.007 токсичным малоопасным веществом и в больших концентрациях обладает наркотическим действием.

Более того, бензин растворяет резину!

Убедиться в этом можно, надув резиновый шарик и капнуть на него бензин. Если лопается – значит, растворяет.

Так как из резины делаются наиболее дешёвые и эластичные носители – трубки, то применять их можно только, если они маслобензостойкие. Однако, при постоянной эксплуатации, резина постепенно придёт в негодность, а топливо в виде бензина, будет испорчено примесями.

Чтобы этого избежать, применяют эластомеры из более стойкого материала — такого как силикон. Силикон инертный материал, однако постоянный контакт с бензиновой смесью приводит к его «набуханию» и разрушению. Чтобы этот процесс значительно замедлить, на этапе подготовки силиконовой смеси вводят специальную добавку. Она меняет макроструктуру силикона так, чтобы его молекулы были упорядочены и имели как можно больше полярных групп1.

1Полярные группы – это соединения молекулы с высокой диэлектрической проницаемостью, температурой кипения и плавления. Молекулы при этом приобретают полярность и определённое расположение в пространстве.

После ввода добавки и получения изделия, его физические свойства и срок эксплуатации может варьироваться в зависимости от:

- рабочей температуры эксплуатации;

- срока работы в масляной среде;

- давления;

- тип масла или бензина.

Свойства изделия из маслобензостойкого силикона (резины) зависит от смеси. Приведём пример характеристик:

|

Свойства смеси |

Прочность при растяжении, min |

5 | МПа |

| Относительное удлинение при разрыве, min | 300 | % | |

| Остаточная деформация после разрыва, max | 30 | % | |

| Сопротивление раздиру, min | 15 | кН/м | |

| Рабочий диапазон температур | от -50 до +240 | ºС | |

| Срок службы | до 10 | лет | |

| Устойчив к радиации и УФ-излучению | |||

| Химически нейтрален | не токсичен | ||

| Диэлектрик |

Примечание:

Приведены свойства для силиконовой смеси НЛС-60хм.

Полный перечень смесей приведён в ТУ. Выписка из ТУ предоставляется по запросу.

Что нужно знать о силиконовой резине

В разделе

Современная резиновая промышленность насчитывает тысячи уникальных и практически полезных видов материалов. Они отличаются эластичностью, податливостью, упругостью, но при этом, после снятия нагрузки, резины полностью принимают первоначальную форму. Единственным недостатком резиновых материалов оставалась плохая устойчивость к высоким температурам.

Инновационные разработки ученых позволили получить материал, который способен выдерживать термическую нагрузку в течении длительного времени.

Силиконовые резины. Состав и характеристики

Кремнийорганические полимеры представляют собой огромный класс материалов, который постоянно пополняется инновационными разработками. Технические параметры готовых изделий закладываются еще на стадии рецептуростроения. Поэтому производитель может создать под заказ материал с заданными уникальными характеристиками, подобрав состав компонентов.

Состав

Силиконовая резина – это продукт, получаемый путем вулканизации (сшивания) макромолекул каучука (эластомера), содержащего в своей структуре кремний. Синонимы – силоксановые, кремнийорганические, силиконовые каучуки. Боковые группы заместителей в макромолекулах эластомера могут быть алкильными, мобильными или даже это может быть фтор. Строение молекулы каучука напрямую определяет практические свойства готовой композиции: твердость, термостойкость, эластичность, хладотекучесть и т.д.

Помимо полимерной части, резина содержит еще множество активных и инертных наполнителей. Например, диоксид кремния способен многократно усиливать прочностные характеристики, а каолин (глину) вводят с целью удешевления композиции. Каучук сам по себе – это вязкая система с очень небольшой прочностью на разрыв. Поэтому для придания ей высоких физико-механических характеристик вводят сшивающие агенты (вулканизаты). Готовая резиновая смесь содержит дополнительно красители, антиоксиданты, светостабилизаторы, мягчители и т. д, которые добавляет с целью придания определенных эксплуатационных характеристик.

д, которые добавляет с целью придания определенных эксплуатационных характеристик.

Характеристики

Все эксплуатационные характеристики так или иначе связаны с наличием кремния в структуре резины. Он позволяет соединить органическую и неорганическую природу материалов внутри системы. Вот некоторые ключевые характеристики, которые делают силиконы уникальными:

• Теплостойкость. Это главный показатель при выборе кремнийорганической резины. Каучуки общего назначения не могут эксплуатироваться при температурах выше 100-150 °С. Для силиконов же температурный интервал 150-250 °С является нормальной рабочей средой. В экстремальном температурном диапазоне до 300 °С силоксановые резины выдерживают до нескольких недель и даже месяцев. Производственный цикл может предусматривать закладку верхнего температурного режима эксплуатации, обычно этого добиваются температурой 2-й ступени вулканизации выше на 20-25 °С чем предполагаемые значения. Единственное ограничение в использовании — безвоздушная среда срок работоспособности резин уменьшает;

• Хладостойкость. Силиконовые каучуки не относятся к самым низкотемпературным. Путем введения модификаторов удается снизить температурный предел хладотекучести. Эластичность резиновых изделий остается неизменной до -80 °С. При понижении температуры материал становится хрупким;

Силиконовые каучуки не относятся к самым низкотемпературным. Путем введения модификаторов удается снизить температурный предел хладотекучести. Эластичность резиновых изделий остается неизменной до -80 °С. При понижении температуры материал становится хрупким;

• Атмосферостойкость. Силиконы не растрескиваются, не разрушаются и не выцветают при воздействии перепадов температур, ультрафиолета и солнечного света;

По теме

907

Что нужно знать стартаперу о литье под давлением пластмасс

Для начинающих компаний, стремящихся выйти на рынок с новым продуктом, литье под давлением может сыграть важную роль в начале работы. Это может противоречить тому, что вы слышали, поскольку бытует миф о том, что литье пластмасс под давлением для стартапов недостижимо из-за небольшого размера бизнеса.

• Экологичность и токсикологическая безопасность.![]()

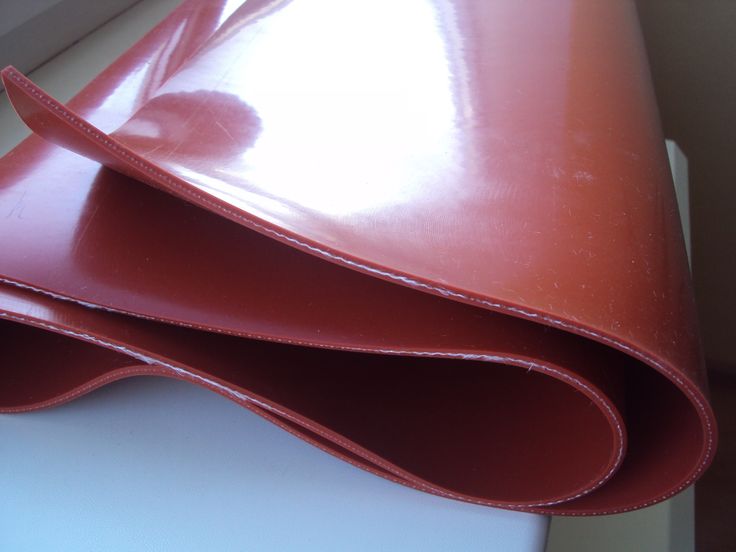

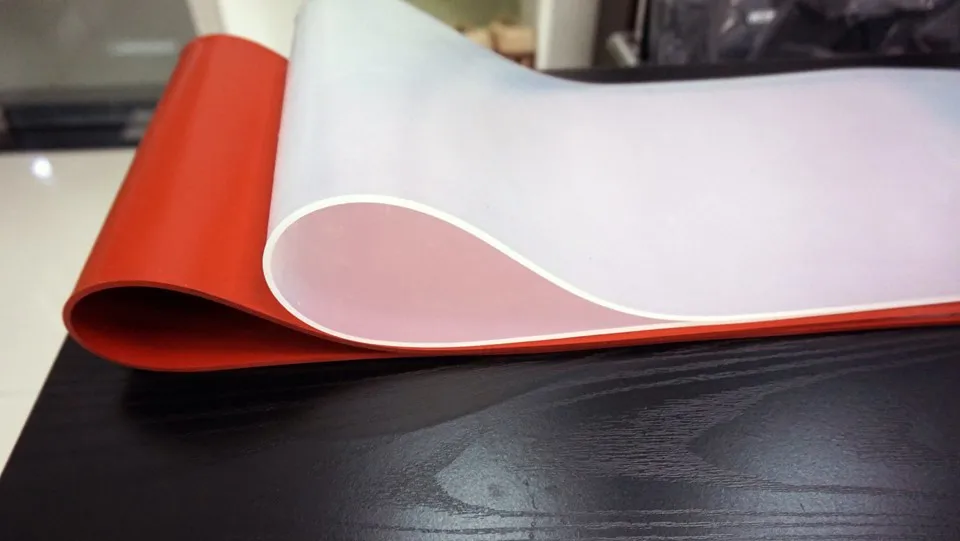

• Антиадгезионные свойства. К готовому силикону ничего не прилипает. Поэтому они используются в качестве транспортировки, например, для перемещения горячих липких масс и сред в виде конвейерных лент.

Выбирая силикон для производства резино-технических изделий, необходимо определиться с ключевыми техническими характеристиками (приоритетность теплостойкости). Поскольку кремнийорганические полимеры — достаточно дорогостоящие пластики. Высокую цену силикона нужно учитывать при расчете себестоимости изделия.

Технология получения

Производственный процесс получения резиновых смесей предполагает несколько ключевых этапов производства:

• Вальцевание. На двухвалковых вальцах производится предварительное смешение всех компонентов рецептуры. Смесь усредняется и становится равномерной по составу;

• Смешение. Далее сырую резиновую смесь отправляют в закрытый смеситель роторного типа (Бенбери). Этот этап позволяет получить максимально однородную композицию и тонко измельчить все компоненты;

Далее сырую резиновую смесь отправляют в закрытый смеситель роторного типа (Бенбери). Этот этап позволяет получить максимально однородную композицию и тонко измельчить все компоненты;

• Каландрование. Готовую смесь из резиносмесителя отправляют на каландры. Это многовалковая система, которая позволяет вытянуть и раскатать в тонкую ленту резину. Далее ее будет удобно нарезать на куски;

• Прессование (вулканизация). На этом этапе происходит не только окончательная формовка изделия, но и химическая сшивка (вулканизация). Сырая смесь становится прочной и упругой резиной.

Это основные (обязательные этапы). Помимо них может быть еще несколько подготовительных операций, их наличие зависит от конечных свойств изделия.

Области применения

Силиконовые резины достаточно прочно закрепилось во многих отраслях промышленности. Особенно значимо их использование в тех задачах, где предполагается воздействия высоких температур и агрессивных сред. Вот основные области применения силикона:

• Электротехника. Из силоксановых полимеров производят надежные и стойкие оболочки кабелей. Силикон стоек к воздействию электричества и обеспечивает должный уровень изоляции проводов. Особенно важно его использование в среде высокой влажности и наличия ультрафиолета. В экстремальных нагрузках кремнийорганическая резина не подвергается старению и износу;

Из силоксановых полимеров производят надежные и стойкие оболочки кабелей. Силикон стоек к воздействию электричества и обеспечивает должный уровень изоляции проводов. Особенно важно его использование в среде высокой влажности и наличия ультрафиолета. В экстремальных нагрузках кремнийорганическая резина не подвергается старению и износу;

• Промышленное машиностроение. Здесь основная задача силиконов – это качественное и химически-стойкое уплотнение металлических элементов. Силиконовые резины могут также использоваться в качестве долговечного покрытия транспортировочных колёс передвижных конструкций;

• Транспортировочные узлы. Речь идет о защитном покрытии конвейерных лент и прокатных валов. В химической и пищевой промышленности необходимо перемещать липкие горячие материалы, а иногда и придавать им форму заготовок. Силикон не прилипает и не плавиться, поэтому идеально подходит;

• Медицина. Кремнийорганика – это физиологически безопасный материал при контакте с человеческим организмом. Он не выделяет токсичных соединений и абсолютно инертен. Из него изготавливают катетеры, трубки, крышки для флаконов и т.д.

Он не выделяет токсичных соединений и абсолютно инертен. Из него изготавливают катетеры, трубки, крышки для флаконов и т.д.

На этом перечне области использования силиконов не ограничиваются. Разработчики материалов постоянно работают над совершенствованием рецептур и состава кремнийорганики. Постепенно повышаются температурные диапазоны рабочей среды, а, следовательно, совершенствуются свойства. Силиконовые резины – это перспективный класс полимеров, развитие которого необходимо поддерживать.

Силиконовая резина — Tin Cure от Smooth-On, Inc.

Также называемая силиконовой формовочной резиной конденсационного отверждения, это высокопрочная силиконовая формовочная резина, которая известна как «рабочая лошадка» в отрасли благодаря своим характеристикам и экономичности. Силиконовые формы, отвержденные оловом, используются для литья воска, гипса, модифицированного полимером гипса и т. д., но наиболее известны тем, что выдерживают промышленное литье из уретановых, эпоксидных и полиэфирных смол.

Серия Mold Max™

Силиконовая формовочная резина с оловянным отверждением

Список продуктов› Узнать больше›

| Твердость | Жизнеспособность | Время отверждения | Цвет | ||

|---|---|---|---|---|---|

| › Mold Max™ 10 | 10 А | 45 мин | 24 часа | Светло-розовый | + Сравнить |

| › Mold Max™ 20 | 20 А | 45 мин | 24 часа | Светло-розовый | + Сравнить |

| › Mold Max™ 25 | 25 А | 60 мин | 24 часа | Фиолетовый | + Сравнить |

| › Mold Max™ 30 | 30 А | 45 мин | 24 часа | Розовый | + Сравнить |

| › Mold Max™ 40 | 40 А | 45 мин | 24 часа | Мятно-зеленый | + Сравнить |

| › Mold Max™ 14NV | 14 А | 40 мин | 4 часа | Белый | + Сравнить |

| › Mold Max™ 29NV | 29 А | 40 мин | 6 часов | Желтый | + Сравнить |

| › Mold Max™ 10T | 10 А | 45 мин | 24 часа | полупрозрачный | + Сравнить |

| › Mold Max™ 15T | 15 А | 45 мин | 24 часа | полупрозрачный | + Сравнить |

| › Mold Max™ 27T | 27 А | 45 мин | 24 часа | полупрозрачный | + Сравнить |

| › Mold Max™ ХОД | 30 А | 30 мин | 16 часов | Белый | + Сравнить |

| › Mold Max™ 60 | 60 А | 40 мин | 24 часа | Красный | + Сравнить |

| › Mold Max™ XLS™ II | 30 А | 40 мин | 24 часа | Синий | + Сравнить |

Серия OOMOO™

Простая в использовании силиконовая формовочная резина с оловянным отверждением

Список продуктов› Узнать больше›

| Жизнеспособность | Время отверждения | ||

|---|---|---|---|

| › OOMOO™ 25 | 15 мин | 75 мин | + Сравнить |

| › OOMOO™ 30 | 30 мин | 6 часов | + Сравнить |

Силиконовая замазка PoYo™

Смешать и нанести вручную Силиконовая замазка

Список продуктов› Узнать больше›

| Прочность на растяжение | Время отверждения | ||

|---|---|---|---|

| › PoYo™ Putty | 450 фунтов на квадратный дюйм | 30 мин | + Сравнить |

Стартовые наборы

Все, что вам нужно, чтобы сделать это прямо сейчас!

Список продуктов› Узнать больше›

| Описание | ||

|---|---|---|

| › Стартовый набор из жидкого силикона | Все, что нужно для изготовления формы для силиконовых блоков | + Сравнить |

Оловянные силиконовые аксессуары

Возьмите силиконовую резину на новый уровень

List Products› Узнать больше›

| Описание | ||

|---|---|---|

| › Silk Pig™ | Красители для силикона | + Сравнить |

| › Silc Pig™ Electric | Флуоресцентные пигменты для силиконовой резины и пены | + Сравнить |

| › THI-VEX™ | Для загущения силиконов Smooth-On | + Сравнить |

| › Fast Cat™ 30 | Ускоритель лечения | + Сравнить |

| › Accel-T™ | Силиконовый ускоритель Tin Cure | + Сравнить |

| › Silicone Thinner™ | Жидкость для разбавления силиконовой резины | + Сравнить |

| › NOVOCS™ Gloss | Растворитель силикона | + Сравнить |

| › NOVOCS™ Matte | Растворитель силикона | + Сравнить |

| › Sil-Poxy™ | Силиконовый клей | + Сравнить |

Силиконовый каучук — Platinum Cure от Smooth-On, Inc.