Какой ремешок выбрать — из каучука или силикона?

Многие задают нам этот вопрос: ремешок из силикона и каучука — это одно и то же? Если нет, то чем они отличаются? Отличия действительно есть, но не критичные, и cейчас мы вам все подробно расскажем!

Итак, что такое:

Каучук — натуральные или синтетические эластомеры, характеризующиеся эластичностью, водонепроницаемостью и электроизоляционными свойствами, из которых путём вулканизации получают резины и эбониты.

Силикон — полимер на основе кремния. Cиликоны бывают жидкостями, эластомерами и смолами. Силиконы обладают рядом уникальных качеств в комбинациях, отсутствующих у любых других известных веществ: способности увеличивать или уменьшать адгезию, придавать гидрофобность, работать и сохранять свойства при экстремальных и быстроменяющихся температурах или повышенной влажности, диэлектрические свойства, биоинертность, химическая инертность, эластичность, долговечность, экологичность.

Как следует из определения каучук бывает натуральный и искусственный. Любители всего натурального, имейте в виду, натуральное портится — это закон природы: натуральный каучук со временем высыхает и твердеет. И боится солнечных лучей. Синтетический — лучше!

- водостойкий

- эластичный

- и током вас не убьет

У силикона к тому списку достоинств прибавляется еще три:

- он устойчив к химии (если вы работаете на вредном производстве — силиконовый ремешок выживет)

- не боится высоких температур (каучук при этом — тает)

- и, наконец, он гипоаллергенен (вспомните, что грудь наращивают силиконовыми имплантами)

Замечательные, великолепные материалы, носил бы не снимая! А есть ли у них недостатки? Без ложки дегтя нигде не обойдется: каучук, как мы уже сказали (натуральный) побаивается ультрафиолета, а силикон легко притягивает всякие мелкие волоски и пыль, но он же водостойкий — его можно вымыть.

Что же выбрать? Какой ремешок лучше — силиконовый или каучуковый? На самом деле, поскольку большинство из нас не работает в горячем цехе и не купается при минус 30, разница между этими материалами для ремешка становится чисто эстетической.

Каучук более плотный, жесткий и «сухой» на ощупь. Силикон более мягкий, даже можно сказать нежный.

Каучуковые ремешки чаще делают черными, но и цветной каучук имеет место быть. Силикон, наоборот, чаще делают цветным и прозрачным.

Эксплуатационные же их качества примерно одинаковы, прослужат они вам верой и правдой, и долго.

Поэтому мы вам рекомендуем ориентироваться на собственный вкус и выбирать ремешок по внешнему виду, а не по свойствам.

Совет: не тяните и не застегивайте такие ремешки очень туго, резина может лопнуть. Между запястьем и любым ремешком должно оставаться немного свободного места. От подобной проблемы избавляет ремешок на клипсе, но все еще бережно относитесь к креплению ремешка на часы. У ремешков из обоих материалов это слабое место — шпилька со временем «разнашивает» отверстие, если бы не это, носить их можно было бы вечно.

В магазине Remeshok66.ru

все ремешки из каучука

все ремешки из силикона

Выбирайте, заказывайте и носите с удовольствием, Ремешок-66 желает вам приятных и выгодных покупок!

Другие новости…

remeshok66.ru

Чем отличается герметик от силикона

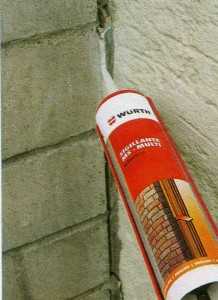

При строительных или ремонтных работах невозможно обойтись без применения всевозможных клеящих смесей, предназначенных для соединения между собой различных материалов. В эту группу входит не только строительный клей, но и разнообразные герметики. Действие и тех, и других составов основано на образовании между ними и обрабатываемой поверхностью прочной адгезионной связи. Рассмотрим, какие бывают клеи и где именно им находится применение.

Строго говоря, основное отличие между клеями и герметиками заключается не в их свойствах, а в назначении: клеи, как правило, используются для соединения и фиксации в определенном положении деталей и материалов, герметики же обеспечивают непроницаемость швов, стыков, трещин и прочих полостей. Оба продукта представляют собой жидкие, пастообразные или твердые смеси однородных или разнородных компонентов, заполняющие зазор между сцепляемыми поверхностями. При отверждении составов образуется прочный слой, соединяющий отдельные элементы в единое целое.

Современные клеи делятся на синтетические и естественные. К первым относятся составы на основе полимеров.и синтезированных химическим путем искусственных компонентов, ко вторым — животные, растительные и минеральные смеси. Процесс склеивания может происходить путем испарения из состава воды или специального растворителя на спиртовой основе и последующего затвердевания связующего; путем взаимодействия влаги, находящейся в материале и в воздухе, с составом; путем нагревания твердого состава до температуры плавления и последующего затвердевания с сохранением молекулярной структуры; путем проникновения молекул состава в структуру материала.

Для каждого строительного процесса предназначена своя группа составов с присущими только им свойствами. Например, напольные синтетические клеи используются при работе с пробковым покрытием, ковролином и линолеумом. Существует специальный клей для паркета, обеспечивающий сцепление дерева с бетоном и другими поверхностями. Стеновые и потолочные клеи предназначены для работ как с бетоном и деревом, так и с ГКЛ, ДСП и аналогичными материалами. Отдельную группу представляют специальные клеи, например жидкие гвозди. То, что гвозди бывают жидкими, для строителей давно не новость. Вопрос в том, действительно ли этому клеящему составу можно доверить крепеж. И какой именно?

К специальным видам клеев относятся и герметики — полимерные составы,предназначенные для плотного надежного заполнения различных пустот: трещин в толще материалов, щелей между элементами конструкций, стыков поверхностей снаружи и внутри зданий.

ЖИДКИЕ ГВОЗДИ

Состав представляет собой вид строительного клея, выпускаемый в тубе, заправляемой в монтажный пистолет, и предназначенный для склеивания различных материалов, в том числе и разнородных: металла, бетона, кирпича, стекла, дерева, ДСП, всех видов пластика и т. п. В отличие от работы с обычным клеем, соединяемые поверхности не должны плотно прилегать друг к другу, их структура может быть пористой или сколь угодно неровной. Вес изделий также не оказывает влияния на крепость соединения: фиксация тяжелых элементов клеевым составом не менее надежна, чем при использовании обычных гвоздей и шурупов.

В каких случаях предпочтительно использовать клей? Его главное преимущество состоит в том, что он проникает в труднодоступные места и не оставляет никаких следов. Именно поэтому жидкие гвозди удобны в недавно отремонтированных помещениях, где неуместна цементная пыль; где трудно размахнуться молотком; где поверхность слишком твердая, чтобы пробить отверстие в ней. Одним словом, любой домашний мастер прекрасно знает, в каких ситуациях возня с дюбелями себя не оправдывает. Особенно это касается отделочных работ. На клеевое соединение удобно сажать напольные покрытия, плинтус, всевозможные виды плитки, стеновые и потолочные панели и т. д.; оно используется для герметизации сантехкабин, ремонта дверей, окон и мебели; на жидкий гвоздь легко повесить часы, картину или другое настенное украшение.

Клеевые составы бывают на водной основе либо на основе органических растворителей. Первый вид носит несколько названий(нейтральный,акриловый, водно-дисперсионный) и считается безвредным для здоровья. У таких клеев меньшая прочность крепления и большее время фиксации, которое можно сократить нагреванием места соединения. Их не рекомендуется использовать при низких температурах и при работе с металлическими поверхностями. Второй вид — неопреновые жидкие гвозди — обеспечивает более надежное сцепление. Входящие в его состав органические растворители гарантируют прочность схватывания даже разнородных поверхностей. При этом соединение химически агрессивно и может вступать в реакцию с полистиролом.

Чем отличается акриловый герметик от силиконового?

К тому же оно токсично и при использовании выделяет едкий запах, который не выветривается до нескольких суток.

Жидкие гвозди наносят на чистую обезжиренную поверхность, покрывая ее не сплошным слоем, а точечно. Расстояние между точками выдерживается примерно таким же, как если бы фиксация шла при помощи обычных гвоздей. Если требуется более сильный крепеж, состав кладут параллельными полосками на расстоянии около 10 см. Как правило, сразу после нанесения клея поверхности нужно крепко прижать и держать в таком положении до 2 мин. Окончательное схватывание произойдет в течение 12-24 часов.

НА РЫНКЕ ПРЕДСТАВЛЕНО ОГРОМНОЕ КОЛИЧЕСТВО ТИПОВ И МАРОК ЖИДКИХ ГВОЗДЕЙ, ПРЕИМУЩЕСТВА КОТОРЫХ ПРОЯВЛЯЮТСЯ ТОЛЬКО ПРИ ИСПОЛЬЗОВАНИИ ИХ ПО ПРЯМОМУ НАЗНАЧЕНИЮ. ПОЭТОМУ ПЕРЕД ПОКУПКОЙ СЛЕДУЕТ ОЧЕНЬ ЧЕТКО ПРЕДСТАВЛЯТЬ, ЧТО И ГДЕ ВЫ СОБИРАЕТЕСЬ ПРИКЛЕИВАТЬ: МАТЕРИАЛ, ФАКТУРУ, ВЕС СОЕДИНЯЕМЫХ ПОВЕРХНОСТЕЙ; УСЛОВИЯ ЭКСПЛУАТАЦИИ — ТЕМПЕРАТУРНЫЙ РЕЖИМ, ВЛАЖНОСТЬ; ВРЕМЯ СХВАТЫВАНИЯ, СТЕПЕНЬ ПРОЧНОСТИ СОЕДИНЕНИЯ И Т Д. НЕОБХОДИМАЯ ИНФОРМАЦИЯ ОБЫЧНО ПРЕДСТАВЛЕНА В ПРИЛАГАЕМОЙ ИНСТРУКЦИИ. ДАЖЕ ЕСЛИ НА УПАКОВКЕ УКАЗАНО, ЧТО СОСТАВ ЯВЛЯЕТСЯ УНИВЕРСАЛЬНЫМ, ЭТО НЕ ОЗНАЧАЕТ, ЧТО ОН СКЛЕИТ ВСЕ. ОСОБЕННО ЭТО КАСАЕТСЯ РАБОТЫ С ПОЛИСТИРОЛОМ, А ТАКЖЕ В УСЛОВИЯХ ПОВЫШЕННОЙ ВЛАЖНОСТИ.

Химически инертные герметики на нейтральной основе совместимы с металлом и отлично подходят для защиты стыков холодных водопроводных, канализационных и вентиляционных труб, а их термостойкие разновидности — для герметизации горячих инженерных коммуникаций, в том числе радиаторов и элементов дымоходов.

ГЕРМЕТИКИ

К специальным видам клеев относятся и герметики — полимерные составы, предназначенные для плотного надежного заполнения различных пустот: трещин в толще материалов, щелей между элементами конструкций, стыков поверхностей снаружи и внутри зданий. Их основные технические характеристики — эластичность, прочность на разрыв, адгезия, стойкость к неблагоприятным внешним факторам (UV-излучение, повышенная влажность, воздействие микроорганизмов и пр.). По готовности к применению герметики делятся на однокомпонентные, которые можно применять сразу, и двух- и более компонентные — в этом случае перед использованием компоненты тщательно перемешиваются. Потипу основы герметики бываютси-ликоновые, полиуретановые, акриловые и битумные.

Одни из самых популярных — гелеобразные силиконовые герметики. Прозрачные, белые, цветные, они очень упруги (хорошо растягиваются и быстро принимают прежнюю форму), выдерживают минусовую температуру и совершенно не пропускают воду, а некоторые обладают еще и антигрибковыми свойствами. Чаще всего их используют в санузлах, банях, на кухнях, балконах, верандах, патио. Ими можно быстро и качественно заделать стыки между бортиками ванны и стенами, краями раковины и столешницей из ламинированной ДСП, кафельной плиткой и заграждением душевого уголка, стыки отделочных панелей, просветы между стеклами и штапиками оконных рам, участки неплотного прилегания плинтусов и карнизов. Кислотные составы оптимальны для пластиковых, деревянных, керамических и каменных поверхностей. Модификации на нейтральной основе (химически инертные) совместимы с металлом и отлично подходят для защиты стыков холодных водопроводных, канализационных и вентиляционных труб, а их термостойкие разновидности — для герметизации горячих инженерных коммуникаций, в том числе радиаторов и элементов дымоходов. Застывая на воздухе, эти вещества образуют плотный шов, хорошо выдерживающий перепады температур и умеренные механические нагрузки.

Акриловые герметики не слишком пластичны, зато, в отличие от силиконовых, могут окрашиваться после высыхания и вполне пригодны для шпатлевания деталей из гипсокартона и оргалита, реставрации старой мебели и паркета, потрескавшихся кирпичных и бетонных поверхностей. Неводостойкие составы предназначены для сухих и теплых помещений, водостойкие выдерживают температуру до — 15°С и могут быть использованы для наружных работ.

Битумные герметики незаменимы при фундаментных, фасадных и кровельных работах. Они не боятся ни мороза, ни жары, ни воды, препятствуют появлению плесени и хорошо закрепляются на поверхности. Многие из них можно наносить прямо на влажные стены, крышу и цоколь. Правда, делать это надо аккуратно, слой за слоем, чтобы материал быстрее высыхал.

САМЫМИ ПРОЧНЫМИ, ЭЛАСТИЧНЫМИ, ДОЛГОВЕЧНЫМИ (И ДОРОГИМИ) СЧИТАЮТСЯ ПОЛИУРЕТАНОВЫЕ ГЕРМЕТИКИ. ОНИ ИЗГОТАВЛИВАЮТСЯ НА ОСНОВЕ ПОЛИЭФИРНЫХ СМОЛ, КОТОРЫЕ ПОЛИМЕРИЗУЮТСЯ НА ВОЗДУХЕ, И ПРИМЕНЯЮТСЯ ДЛЯ ГЕРМЕТИЗАЦИИ И СКЛЕИВАНИЯ ПОВЕРХНОСТЕЙ ИЗ КАМНЯ, ДЕРЕВА, МЕТАЛЛА, ПЛАСТМАССЫ И КЕРАМИКИ. ЭТИ ГЕРМЕТИКИ ОБЕСПЕЧИВАЮТ ПРОЧНОЕ СОЕДИНЕНИЕ, БЫСТРО СХВАТЫВАЮТСЯ, ХОРОШО ПЕРЕНОСЯТ ДЕФОРМАЦИИ И МНОГОКРАТНЫЕ РАСТЯЖЕНИЯ. В СОСТАВ МНОГИХ ПОЛИУРЕТАНОВЫХ ГЕРМЕТИКОВ ВХОДЯТ ВРЕДНЫЕ ДЛЯ ЗДОРОВЬЯ ИЗОЦИАНАТЫ, ПОЭТОМУ ОНИ, КАК ПРАВИЛО, ИСПОЛЬЗУЮТСЯ ДЛЯ ВНЕШНИХ РАБОТ

В процессе застывания монтажной пены на нее влияет не только температура окружающего воздуха, но и влажность. Комфортными условиями для работы с составом является температура около + 20 °С и влажность 60-80%.

МОНТАЖНАЯ ПЕНА

Пенополиуретановый герметик, более знакомый нам как монтажная пена, — это особый жидкий химический состав, способный за секунды многократно увеличиваться в объеме и сравнительно быстро застывать, превращаясь в плотную мелкопористую полимерную массу Основное ее назначение — обеспечивать оперативное и надежное заполнение пустот шириной 10-80 мм: трещин в толще материалов, зазоров между элементами конструкций, стыков поверхностей снаружи и внутри зданий.

В последнее время вспененный полиуретан активно применяют при установке дверных и оконных коробок, подоконников, фиксации инженерных коммуникаций, кровельных и облицовочных покрытий, скрытой прокладке электропроводов, а также утеплении, звукоизоляции и декоративной отделке помещений.

Ценными свойствами герметика являются большой объем выхода, влагостойкость, малая теплопроводность и отличное сцепление со многими материалами: деревом, металлом, стеклом, бетоном, кирпичом, пластиком (исключения — полиэтилен, тефлон, лед). Затвердевшую пену легко подрезать тонким обойным ножом. Боится она лишь ультрафиолета: под действием солнечных лучей теряет эластичность, темнеет и крошится. Участки, заполненные ею, обязательно нужно защитить: зашить отделочными панелями, покрасить, оштукатурить или заклеить.

Принято различать бытовые и профессиональные подвиды пены. И те и другие продаются в аэрозольных баллончиках и вполне подходят для домашнего применения. Но сам способ работы с ними несколько различается. Бытовые составы выдавливаются нажатием рычажка через съемную трубочку-насадку (она есть в комплекте), а профессиональные, несколько более дорогие, но экономичные, — с помощью особого пистолета с длинным тонким стволом и удобной рукояткой.

Кроме того, монтажную пену делят на летнюю, зимнюю и универсальную: первая предназначена для использования при температуре выше -ЮС, вторую можно наносить при более суровых морозах, а третья хорошо выдерживает как холод, так и жару. Степень морозостойкости материала обычно указана на упаковке. Однако в любом случае температура баллона перед началом распыления должна быть комнатной (18-20°С), иначе процесс полимеризации пойдет неправильно.

Поверхности перед нанесением состава необходимо очистить от крошек, пыли, отслаивающейся краски и слегка смочить (например, из бытового пульверизатора). Влага ускорит застывание пены. Затем баллон с установленной трубочкой нужно потрясти в течение минуты, чтобы компоненты герметика хорошо перемешались. Потом его переворачивают выпускным отверстием вниз, а конец насадки подводят в зону герметизации. Только после этого можно нажимать на рычаг. Зазоры лучше всего заполнять лишь на треть ширины: в дальнейшем пена увеличится в объеме, заняв все пространство. Примерно через 8 ч, когда состав полностью затвердеет, излишки материала следует аккуратно срезать.

Кстати, бурное расширение герметика способно вызвать деформацию легких подвижных конструкций. Чтобы предупредить ее, в заполняемые полости рекомендуется установить распорки или зафиксировать их каким-то другим образом. И еще один тонкий момент: счистить состав с рук и одежды довольно сложно, поэтому рекомендуется работать в перчатках и запастись специальной «смывкой»

Источник: Рекламно-информационный журнал Всё строительство ремонт дизайн. Гид для всех кто строит, делает ремонт и увлекается дизайном. №48 (355)4.12.2014

stroyvolga.ru

В чем разница между акриловым и силиконовым герметиком?

Герметизация — важный этап строительных работ. Каждый раз, доходя до определённого этапа, требующего удаления щелей или ненужных отверстий, швов, встаёт вполне логичный вопрос выбора полимера, способного с этой задачей справиться. На сегодняшний день специалисты выбирают между силиконовыми и акриловым герметиком. Оба вида герметиков обладают устойчивыми амортизационными и эксплуатационными свойствами. Следует более подробно рассмотреть качество каждого из них.

Акриловый герметик

Акриловый герметик обладает важным качеством: за счёт отсутствия в его составе какого-либо растворителя, он является самым пожаробезопасным полимерным веществом. Его свойства наиболее проявляются, если не нарушать температурный режим от +20 до +70 градусов. Область применения акрилового герметика отличается тяжёлыми грубыми сверхплотными составами поверхностей. Это могут быть бетонные швы или каменные трещины. Однако, если правильно его использовать, сохраняя эксплуатационные свойства и температурный режим, то можно защитить место герметизации от ультрафиолета и разрушения.

Силиконовый герметик

Применяется также, как акриловый, для строительных и ремонтных работ, с целью сохранения однородной поверхности там, где она была нарушена или деформирована. Основой такого полимерного вещества является силикон. Как известно, силикон широко используется там, где надо защитить поверхность от влаги или предотвратить распространение запахов.

Для изготовления силикона, используется каучук, который не только устойчив к перепаду температур, но способен герметизировать поверхности самых разных составов. Влияния атмосферных воздействий также выдерживается силиконом, за счёт чего, этот герметик может использоваться в условиях суровых климатических явлений. Силиконовые герметики делятся на два типа:

- «Кислые». В своём составе имеют уксусный отвердитель, стоят они дешевле нейтральных. Используется там, где есть необходимость изоляции поверхности с высокими санитарными требованиями. Кислый герметик обладает отличной степенью очистки.

- Нейтральные. Применяется там, где недопустим процесс окисления, то есть с металлическими поверхностями.

Общие характеристики акрилового и силиконового герметика

Не смотря на то, что существуют специалисты, способные каждый отдельный случай герметизации подгонять под соответствующий герметик, тем не менее, они оба обладают рядом общих свойств.

- Эластичность. Это свойство характеризует проникающую особенность. Полужидкая структура не оставляет микротрещин, заполняя нужные участки без пустот.

- Прочность структуры. Об этой особенности свидетельствует тот факт, что для удаления застывшего остатка, требуются специальные инструменты.

- Отличная адгезия к разным материалам. Герметики используются не только во внешних строительных работах, так же во внутренней отделке дома, где материалы встречаются самые разные: от стекла и фарфора, до металла и гипсокартона.

- Высокая степень амортизации. Эксплуатация изделий предполагает ежедневную амортизацию, с которой оба неплохо справляются.

- Устойчивость к влаге. Известно, что герметизирующие вещества используются в производстве аквариумов и хорошо переносят влажные нагрузки.

Отличия акрилового герметика от силиконового

Разумеется два вида герметиков, с разным составом не могут не отличаться. Однако, отличаются они следующими показателями:

- Применение силиконового состава более ограничено, чем акрилового. В данном случае, следует сделать оговорку, так как речь идёт именно о кислом герметике. Такой герметик способен вступать в реакцию не только с металлами, но так же, с бетоносодержащими поверхностями, а так же с природными материалами, такими как мрамор или гранит. Таким образом, специалисты рекомендуют кислые силиконовые герметики использовать больше для бытовых нужд, чем строительных. Кислым силиконовым герметиком целесообразнее будет обработать пластик или дерево, чем камень или бетон.

- Существует эстетическая разница между прозрачным и белым цветом. Акриловый герметик легко можно покрасить в любой цвет, а силиконовый со временем приобретет желтизну или просто потемнеет.

- Применение в местах с повышенной влажностью. Во время ремонта, часто возникает вопрос, как правильно загерметизировать стыки, швы в ванной комнате. Большинство мнений сводится к тому, что лучше, всё же использовать силиконовый герметик, так как акриловый не обладает эластичностью силикона и способен оставить микропустоты, к тому же, под воздействием влаги, акрил теряет форму и начинает сыпаться, хоть и более эффективен в борьбе с грибком.

Большое значение в работе с герметиками имеет их правильное нанесение. Перед началом обработки трещин и щелей, необходимо тщательно очистить поверхность от остатков мусора, пыли, а также, обезжирить. Рекомендуется, для аккуратной работы, наносить на соседние участки малярный скотч. Равномерным слоем следует распределить герметик по поверхности, обязательно руководствуясь инструкцией по применению.

Важно помнить, чем лучше известны свойства герметика, тем более правильным будет более правильным его выбор, ведь конечный результат зависит именно от этого.

vchemraznica.ru

Чем отличается герметик от силикона

В строительстве и ремонте регулярно задействуется такой материал, как герметик, представленный, в частности, в такой разновидности, как «силикон». В чем специфика подобных материалов? Чем отличается герметик от «силикона», если говорить о герметике как о группе продуктов?

Что представляет собой герметик?

Под герметиком принято понимать вязкое полимерное вещество, применяемое в строительстве и ремонте в целях обеспечения, соответственно, герметичности какого-либо участка помещения или элемента конструкции здания. Например, это может быть ванна или душевая кабина: герметик в таком случае наносится в щели между сантехническим приспособлением и стеной санузла.

Герметик может также использоваться в целях уменьшения вероятности протечек на водопроводе или водоотводе. В этом случае он наносится на болтовые соединения, стыки.

Принцип действия герметика довольно прост. Изначально он размещается в заводской емкости — как правило, это пластиковый тюбик. Готовый к использованию герметик представляет собой связующее вещество на полимерной основе, которое смешано с растворителем. После нанесения на какую-либо конструкцию растворитель испаряется, а связующее вещество, заполнив примыкающие пространства, обеспечивает герметичность конструкции.

Герметики выпускаются в большом количестве модификаций. В числе таковых — силиконовый герметик, или «силикон». В чем его особенности?

к содержанию ↑Что представляет собой «силикон»?

«Силикон» — разновидность герметика, характеризующаяся, прежде всего, высоким уровнем влагостойкости. Он может сохранять свои свойства и функциональность при высоких температурах и при этом не теряет эластичности. Считается одним из самых оптимальных материалов для гидроизоляции различных соединений.

«Силикон» также классифицируется на несколько разновидностей. Так, есть особо жаропрочный силикатный материал соответствующего типа: он способен сохранять функциональность при температуре в пределах 1200 градусов. Есть «силикон» авторемонтный, есть санитарный.

В числе иных преимуществ герметиков в рассматриваемой разновидности — экологичность. Они в целом безвредны для организма человека и окружающей среды.

Если говорить о недостатках «силикона», можно отметить, что нежелательно его нанесение на каменные, бетонные и металлические поверхности. Дело в том, что в качестве растворителя в герметиках соответствующего типа используются кислоты. Они способны растворять указанные типы материалов.

«Силикон» стоит заметно дороже многих других герметиков. В частности, акриловых, которые могут посоперничать с ним по распространенности. В некоторых случаях совсем необязательно переплачивать именно за «силикон». Если, к примеру, использование материала осуществляется в среде с относительно невысокими температурами, то тот же акриловый герметик по основным потребительским свойствам не будет уступать силиконовому, заметно выигрывая у него в цене.

к содержанию ↑Сравнение

Главное отличие герметика от «силикона» заключается в том, что первый термин относится к группе материалов, а второй соответствует одной из разновидностей продуктов, входящих в данную группу. Герметиков — много. Есть, не считая силиконовых, акриловые, полиуретановые, битумные продукты соответствующего типа. По свойствам и назначению они могут значительно различаться.

Определив, в чем разница между герметиком и «силиконом», отразим выводы в таблице.

к содержанию ↑Таблица

| Герметик | «Силикон» |

| Что общего между ними? | |

| «Силикон» — разновидность герметика | |

| В чем разница между ними? | |

| Термин соответствует группе материалов (представленной, в частности, силиконовыми, акриловыми, полиуретановыми, битумными продуктами) | Термин соответствует одной из разновидностей герметиков, характеризующейся отличной влагостойкостью, устойчивостью к высоким температурам, экологичностью |

thedifference.ru

Отличия акрилового и силиконового герметика

Герметики – группа густых веществ на основе полимерных материалов, наносимая на различные соединения для их гидроизоляции и герметизации. Они различны по особенностям твердения, устойчивости к агрессивным факторам среды и конечно же по составу. Рассмотрим, чем отличается силиконовый герметик от акрилового, т.к. именно эти два вида наиболее популярны.

Сходства

У этих материалов несколько общих черт:

- эластичность;

- долговечность;

- прочность;

- высокая степень адгезии (сцепления) со многими стройматериалами.

Также оба вида выпускаются прозрачными или цветными. Если герметик одновременно является и клеем, прочно скрепляя элементы между собой, то лучше выбрать прозрачный вариант, если же детали и без этого плотно соединены, то допустимо использовать менее прочные составы с пигментными наполнителями разных цветов.

Акриловый герметик и силиконовый, в чем разница?

Естественно, два этих герметика отличаются по составу. В силиконовом присутствует каучук, акриловый изготавливается на основе акриловой кислоты.

Силикон, особенно более простые и недорогие кислотные составы на его основе, рекомендуется применять только с деталями из пластика, керамики или древесины. С металлами и содержащими цемент смесями он может вступать в реакции. Акриловые составы в этом плане универсальны.

Акриловые герметики допустимо отшлифовывать для получения гладкой и ровной поверхности, а впоследствии окрашивать. Однако этот тип отличается большей усадкой в процессе застывания, а после отвердения становится менее эластичным. Такие составы рекомендуется применять только внутри помещений, т.к. значительных перепадов температур на улице они могут и не выдержать.

Хотя адгезия и эластичность достаточно хороша у обоих видов герметизирующих материалов, но силикон лучше сцепляется с гладкими и ровными поверхностями и более гибок к деформационным нагрузкам, сжатию и изгибу.

Отличаются герметики и ценой, акриловый стоит дешевле.

Подводя итоги

Нельзя сказать, что какой-то из этих видов герметика лучше другого, различия только определяют несколько разные сферы применения. В помещениях с высокой влажностью (ваннах, кухнях и т.д.) чаще применяют силиконовые составы, акриловые используют при ремонте изделий из дерева, изоляции швов и стыков напольных покрытий, заделке щелей в шпаклевке, между кирпичными и бетонными конструкциями и т.д.

dekormyhome.ru

КАКОЙ КАУЧУК САМЫЙ ЛУЧШИЙ?

ИСКУССТВЕННЫЙ КАУЧУК

Имический синтез открывает для нас широкие возможности. Ведь различными комбинациями простых веществ можно получить практически бесконечное число сложных соединений с различными свойствами. Если природа даёт нам продукты с одними и теми же свойствами, то исследователь может получить не только такие же продукты, но и много других, со свойствами заранее задан — кыми, нужными для практики. Это можно видеть на примере получения искусственного каучука.

Теперь промышленность производит много разных каучуков.

Часто можно слышать вопрос: какой каучук лучше — натуральный или синтетический? В настоящее время на это не так просто ответить. По ряду свойств натуральный каучук превосходит синтетический; по многим свойствам синтетические каучуки лучше, чем натуральный.

Натуральный каучук отличается прочностью и высокой эластичностью, но по стойкости к действию растворителей, по сопротивлению истиранию, по газонепроницаемости он значительно уступает многим синтетическим каучукам.

Морозостойкость натурального каучука пока ещё более высока: изделия из него сохраняют эластические свойства при температуре до минус 70 градусов. Однако нет сомнений в том, что в будущем будет получен такой же морозостойкий искусственный каучук.

Уже в настоящее время подавляющее большинство резиновых изделий самого разнообразного назначения изготавливается из искусственных каучуков. Количество этих изделий с каждым днём увеличивается. Лучшие сорта натурального каучука часто уже не в состоянии заменить специальные виды искусственного каучука.

Около 80 процентов всего каучука идёт на изготовление всевозможных шин. Поэтому прежде всего нужно было испытать искусственный каучук в шинах. С этой целью в 1933 году, на заре развития промышленности искусственного каучука, был устроен специальный автомобильный пробег Москва — пустыня Кара-Кум — Москва. На протяжении десятков тысяч километров в тяжёлых дорожных условиях соревновались между собою автошины из натурального и искусственного каучука. Юный искусственный каучук с честью выдержал испытание.

Шины из натрий-дивинилового каучука показали износ в 64 грамма на 100 километров пути, тогда как шины из заморского натурального каучука дали износ 89 граммов, а шины из отечественного каучуконоса кок-сагыза — 84 грамма.

Так каракумский пробег на практике подтвердил отличные свойства автомобильных шин из искусственного каучука.

Стойкость натрий-дивинилового синтетического каучука к истиранию в условиях высоких температур, развивающихся в автомобильных покрышках при их эксплоа — тации, оказалась значительно выше, чем у натурального каучука. Отдельные шины из синтетического каучука при других испытаниях выдерживали до 100 000 километров пробега.

Не надо забывать, что промышленность синтетического каучука по существу только начала развиваться. Искусственному каучуку всего лишь 20 лет. Впереди ещё много работы и несомненно блестящие достижения.

Сегодня искусственный каучук не лучше и не хуже натурального каучука: он дополняет его.

«Всякая новая форма синтетическою каучука, — писал академик С. В. Лебедев, — приносит с собою новый комплекс свойств, которых нет ни у природного каучука, ни у других синтетических каучуков». Свойства каждого из каучуков определяют и области его применения.

Существуют так называемые универсальные каучуки, из которых может быть изготовлено большинство резиновых изделий. К таким каучукам относятся каучук из гевеи, натрий-дивиниловый и дивинил-стирольный каучуки. Кроме того, имеется целый ряд каучуков и каучукоподобных продуктов, которые применяются для специальных целей. Таковы, например, дивинил-нитрильный каучук, полиизобутилен, бутил-каучук, тиоколы, силиконы и др. Каждый из этих продуктов во многом отличается от натурального каучука.

Каковы же эти отличия?

Каучук полиизобутилен (продукт полимеризации непредельного углеводорода изобутилена) не изменяется со временем, то-есть не «стареет», как натуральный каучук. Кроме того, он плохо проводит электрический ток и отличается стойкостью по отношению к действию различных кислот, щёлочей, окислителей и др. Эти ценные свойства полиизобутилена используются в ряде специальных изделий. Из полиизобутилена, нанесённого на ткань, можно, например, изготовить защитный костюм, который может противостоять действию самых сильных кислот, разрушающих обычный каучук. Полиизобутилен широко применяется в химической промышленности для обкладки различных сосудов, труб, рукавов и т. д. Однако полиизобутилен имеет недостаток: при нагревании он становится липким, а затем начинает течь.

Смесь изобутилена с небольшим количеством (2—3 процента) изопрена или дивинила даёт после полимеризации в эмульсии так называемый бутил-каучук, по свойствам лучший, чем полимер чистого изобутилена.

Бутил-каучук способен вулканизоваться; поэтому изделия из него, обладая всеми достоинствами изделий из полиизобутилена, не имеют их недостатков — липкости и текучести при повышенных температурах. Вулканизованные смеси из бутил-каучука прочны и не липки. Бутил — каучук применяется для изготовления автомобильных камер, шлангов, транспортёрных лент, для изоляции кабелей, обкладки резервуаров и т. д.

Особой группой стоят многочисленные сложные по составу синтетические продукты — т и о к о л ы, по свойствам напоминающие каучук и отличающиеся исключительной стойкостью к действию растворителей: бензина, масел и др. Из них с успехом готовят кабели, шланги и другие изделия, соприкасающиеся при работе с маслами и углеводородами.

При совместной полимеризации дивинила и нитрила акриловой кислоты (СН2 = СНСМ) получаются д и в и — н и л-н итрильные каучуки. Выдающимся свойством этих каучуков является их маслоупорность. Образцы из этих каучуков можно неделями выдерживать в маслах и некоторых растворителях, и они почти не набухают. Прочность их на разрыв изменяется при этом весьма мало, тогда как образцы из натурального каучука в этих условиях набухают очень сильно и почти полностью теряют свою прочность. Поэтому из резины на основе дивинил-нитриль — ных каучуков изготовляют главным образом детали, работающие в условиях, где требуется высокая стойкость к действию масел. Такой резиной обкладывают также внутреннюю поверхность аппаратов в химической промышленности, с целью защиты их от разрушающего действия кислот и других едких жидкостей.

Каучук из угля и извести — хлоропреновый каучук, так же как и дивинил-нитрильный, исключительно стоек к действию масел и других веществ. Этот каучук не горюч, клеек, эластичен. Он применяется часто в тех случаях, когда натуральный каучук не даёт хороших результатов.

Электрические кабели, оболочки аэростатов, различные маслостойкие и теплостойкие изделия, защитная одежда, обкладка химических аппаратов и многие другие специальные резиновые изделия с успехом изготовляются из хлоропренового каучука.

Большой интерес представляют силиконы — каучукоподобные материалы, получающиеся из кремния и некоторых производных углеводородов. Силиконы по своему химическому составу мало схожи с натуральным каучуком, но могут давать резиноподобные смеои и изделия. Они исключительно ценны своей стойкостью к высоким температурам. При нагревании до 200—300 градусов лучшие резиновые изделия из натурального и искусственных каучуков приходят в полную негодность, изделия же из силиконов сохраняют свою эластичность и ра ботоспособность.

В настоящее время известно уже несколько десятков различных каучукоподобных материалов, различных и по составу, и по свойствам.

Исследователи, удовлетворяя запросы практики, со временем получат искусственные каучуки, обладающие одновременно и эластичностью, и морозостойкостью, и бензостойкостью, и другими ценнейшими свойствами. Совершенно прав был академик Лебедев, говоря: «Синтез каучуков — источник бесконечного многообразия. Теория не кладёт границ этому многообразию. А так как каждый новый каучук является носителем своей оригинальной шкалы свойств, то резиновая промышленность, пользуясь наряду с натуральными также и синтетическими каучуками, получит недостающую сейчас свободу в выборе нужных свойств…».

В результате напряжённой повседневной работы исследователей качество каучука непрерывно улучшается, количество разновидностей его увеличивается.

Не нужно забывать и ещё одно крупное преимущество синтетического каучука. Каучук искусственным путём производится в сотни и тысячи раз быстрее, чем образуется в природных условиях: ни климат, ни почва, ни урожайность не могут влиять на выработку искусственного каучука. Синтетический каучук постепенно вытесняет натуральный каучук.

Будущее, несомненно, принадлежит искусственному каучуку, точнее — целому ряду каучуков с их разнообразными свойствами.

Оы познакомились с одним из величайших достижений Химического синтеза — получением искусственного каучука. Многие иностранные учёные не верили, что эта крупнейшая научно-техническая проблема может быть разрешена. Немецкий химик Готлиб в …

Течение двух последних десятилетий стали применять особый вид полимеризации углеводородов — полимеризацию в эмульсиях. Если сильно перемешать дивинил с водой, то мельчайшие капельки дивинила равномерно распределятся в воде. Получится водная …

msd.com.ua

Силиконовые каучуки — Энциклопедия по машиностроению XXL

Силиконовые каучуки обладают высокой теплостойкость]о, доходящей до 200—250° С. Их морозостойкость доходит до —50- —60°С. При радиационной вулканизации можно полу- [c.448]Радиационное воздействие на силиконовые каучуки зависит от типа и времени действия излучения, от состава материала, времени вулканизации, объема облучаемых образцов и окружающей среды. Облучение влияет на силиконы непосредственно, а также косвенно, путем ионизации молекул, которая приводит к образованию свободных радикалов, этиленовой ненасыщенности и молекулярным перестройкам. В результате одновременно, хотя и с разной скоростью, происходит как сшивание, так и разрыв цепей. [c.87]

Основным результатом облучения силиконовых каучуков является сшивание, эквивалентное дополнительной вулканизации [10]. Твердость, жесткость, эластичность, гистерезис и модуль упругости резиновой смеси [c.87]

Силиконовый каучук, вулканизируемый при комнатной температуре Полисульфид [c.106]

В качестве пропиточных материалов рекомендуются эпоксидные смолы, не дающие усадки силиконовый каучук, силиконовый лак и силиконовое масло. [c.406]

Были получены примерно одинаковые данные о влиянии излучения на разъемы с прокладками как из неопренового, так из силиконового каучука. Сильное влияние мощности дозы у-облучения на указанные эластомеры привело к заметному увеличению напряжения зажигания и тушения короны. Отмечалось также, что если получить коронарное свечение без у-излучения, то оно гасится при облучении. Результаты воспроизводились при повторных испытаниях. После повторных облучений эффект уменьшался до исчезновения. Предполагалось, что это обусловлено продолжением вулканизации прокладок. После облучения этих двух типов прокладок были обнаружены заметные повреждения, которые выражались в изменениях остаточной деформации обоих материалов. Поэтому можно полагать, что эти материалы не применимы в условиях облучения. [c.418]

Проведенные многочисленные испытания каучуков показали, что эти материалы обладают обычно хорошей стойкостью к разрушающему воздействию морских точильщиков и микроорганизмов. Каучуки характеризуются средними потерями физических свойств при экспозиции в воде. Большинство каучуковых материалов либо вообще не разрушались за время испытаний, либо имели только слабые поверхностные повреждения. Основные исключения — силиконовый каучук и полиуретан. Силиконовый каучук был подвержен сильному общему поверхностному разрушению, вероятно, морскими животными, а также воздействию точильщиков. Полиуретаны на основе сложных эфиров не устойчивы в воде при продолжительной экспозиции, тогда как полиуретаны на основе простых эфиров стабильны. Для большинства каучуковых материалов наблюдалось существенное уменьшение относительного удлинения после продолжительной экспозиции в океане. [c.469]

Несколько типов полимерных материалов было исследовано в качестве электрической изоляции на медном проводнике. В результате продолжительной экспозиции в воде сопротивление изоляции значительно уменьшилось, но испытание на пробой высоким напряжением не выдержало только покрытие из силиконового каучука. [c.469]

BTR) является силиконовым каучуком с существенно меньшими коэффициентом потерь и степенью зависимости свойств материала от частоты колебаний и температуры. На рис. 4.15 представлены зависимости Re и Im от частоты колебаний. [c.156]

Хорошие результаты в качестве термостойкого разделительного слоя дает раствор герметика ТГ-18(на основе силиконового каучука) в бензине раствор полиизобутилена в бензине. [c.189]

Силиконовые клеи применяются для склеивания металлов с силиконовым каучуком или кремнийорганическими стекловолокнистыми материалами. [c.84]

На основе силиконовых каучуков можно изготовлять резины, пригодные для работы в широком интервале температур. Совместимость со всеми синтетическими жидкостями у этих резин хорошая, но стойкость к воздействию нефтяных масел довольно низкая. [c.351]

В зависимости от характера связи молекул н природы радикалов, входящих в состав молекул, силиконы могут быть получены в виде смол, каучукоподобпых веществ, масел и жидкостей. На основе этих соединений ироизводятся жаростойкие и жаропрочные лаки, жидкие смазки, силиконовые каучуки и слоистые яластикн. [c.405]

Мовые антикоррозионные и герметизирующие материалы могут быть также получены на основе жидких силиконовых каучуков. Эти каучуки, относящиеся к классу кремиийоргаиических вы-сокшюлимеров, отличаются высокой теплостойкостью. [c.445]

Достоинствами таких покрытий являются однородность по физикомеханическим свойствам, отсутствие стыков и швов, высокая адгезия к металлической поверхности, возможность получения покрытий высокого качества на изделиях сложной конфигурации. В качестве материала для покрытий могут быть использованы жидкие хлоропреновые каучуки (наириты) и жидкие поли-сульфидные каучуки (тиокольг), жидкие кремнийорганические (силиконовые) каучуки. Наиболее распространенными являются способы нанесения покрьггий из растворов кистью или наливом. Покрытия бывают холодной или горячей вулканизации. [c.106]

Молекулы воды легко диффундируют даже через наиболее водостойкие полимеры. В работе [5] показано, что при небольшой относительной влажности среды сорбция и диффузия воды в силиконовом каучуке сопровождаются незначительным взаимодействием между водой и полимером. Однако при высокой относительной влажности воздуха внутри полимера образуются скопле- [c.209]

Диэлектрическая прочность изоляции в виде стекломикани-товой ленты, пропитанной силиконовым каучуком, была изучена Клайном и Мэнналом [61 ]. Ее изменение составляло примерно 25 в на каждые [c.100]

При изучении разъемов со стеклослюдяной изоляцией сильной зависимости их поведения от дозы у-облучения не наблюдали. При малых дозах происходил пробой при более низких напряжениях, чем в случае неопренового и силиконового каучука. Наличие или отсутствие у-излучения не влияет на напряжение зажигания и тушения короны. [c.418]

Частью программы исследования [92] являлось облучение миниатюрных разъемов с различными типами диэлектрических вкладок. Испытывали фенольные и силиконовые смолы, силиконовый каучук, меламин и диаллилфталат. Облучали интегральным потоком нейтронов 2 10 ней-трон1см (Е > 2,9 Мэе) и дозой Y-облучения 9-10 эрг г. Во время облучения сопротивление утечки между соседними штепсельными контактами в попарно связанных разъемах уменьшалось на 90% их первоначальной величины. После облучения сопротивление всех образцов восстановилось до исходных значений, причем у некоторых разъемов сопротивление изоляции увеличилось. На основе предварительных данных можно сказать, что полиэтилен, силиконовая смола и виниловые изоляционные материалы имеют удовлетворительные электрические и механические свойства. Однако в поливиниловой изоляции происходят, видимо, некоторые повреждения, о чем можно судить по выделению HG1. [c.419]

Допустим, что обычный самолет из алюмомагние-вых сплавов весит около 60 тонн. Стальной самолет весил бы не менее 200 тонн. Это означало бы несравненно меньший потолок, небольшую грузоподъемность и гигантский расход топлива. При таких условиях авиация вряд ли получила бы столь широкое развитие, как теперь. Все больше и больше деталей современных самолетов делают из стеклопластиков. Это и носовые обтекатели, и задняя часть кабины, и верх фюзеляжа, и трубопроводы. Кстати, наиболее уязвимы в пожарном отношении гибкие топливо- и маслопроводы. Трубопроводы считаются огнестойкими, если выдерживают действие пламени в течение 15 минут при температуре жидкости 95°. Такие трубопроводы были изготовлены английской фирмой Резистофлекс Корпорейшн из политетра-фторэтиленовой трубки и гибкого асбестового изоляционного материала с покрытием из силиконового каучука. [c.115]

Аобестовые волокна широко и пflльэyюt я в йрО-изводстве электрооборудования для самолетов. Кабелями с изоляцией из асбестового волокна и силиконовое каучука с оплеткой из стекловолокна с силиконовым покрытием снабжены американские самолеты Комета . Удачный пример использования в самолетостроении армированных асбестом пластмасс—сбрасываемые топливные баки, которые применяются на американском реактивном самолете Канберра . Наиболее эффективными считаются тормозные колодки из композиционного материала на основе асбеста. [c.116]

Покрытие — жидкий силиконовый каучук Каучук СКТН-1 Атмосферостойкие гидрофобные покрытия [c.58]

Резина 4740 Резина 4899 Резина 6101 Резина 9101 Резина 8ЛТИ Каучук синтетический (ГОСТ 15627—70) Эбонит на основе СКС-30 Бутилкаучук Резина ИРП-1256 Резина ИРП-1309 Изопреновый каучук СКИ, СКИ-1, СКИ-3 Резина на основе СКИ-3 Полуэбонит 1395 Эбонит 9И-17 Силиконовый каучук СКТ, СКТВ. СКТЭ (ГОСТ 14680—69) Резина 14р-2 (МРТУ 38-5-6074—67) Резина 14р-6 (ТУ МХП 1166—58) Резина 14р-15 (ТУ МХП 1166-58) Резина 5р-129 (МРТУ 38-5-6074—64) Резина ИРП-1265 Резина ИРП-1266 (МРТУ 38-5-6074—64) Резина ИРП-1267 (МРТУ 38-5-6074—64) Резина ИРП-1285 [c.62]

В целом результаты проведенных испытаний показывают, что при экспозиции в морской воде физические свойства каучуковых материалов изменяются мало и что эти материалы обладают хорошей стойкостью к воздействию морских точильщиков и микроорганизмов, хотя имеются и отдельные исключения. В работах [3—9] при экспозиции до 3 лет не наблюдалось каких-либо повреждений натурального, неопренового и бутилкаучука, вызванных морскими организмами. В двух из семи партий образцов отмечено слабое повреждение бутадиенстирольного каучука, а на образцах силиконового каучука во всех случаях наблюдались серьезные поверхностные разрушения, вызванные, по-видимому, обкусыванием материала морскими животными. В работах [1, 2] наряду с разрушением силиконового каучука точильщиками отмече11о сильное поверхностное растрескивание этого материала при экспозиции в морской воде. Там же сообщается о растрескивании натурального каучука после [c.464]

Полученные данные подвержены сильному разбросу. Каких-либо закономерных различий в поведении образцов, находившихся на разных расстояниях от дна, или же прямых и согнутых образцов обнаружить не удалось. В большинстве случаев для всех материалов наблюдалось существенное уменьшение сопротивления изоляции (обычно на 50 % и более), но, несмотря на эго, только изоляция из силиконового каучука не выдержала испытания на пробой па образцах из нескольких партий. Возможно, это объясняется разрушением поверхности силиконового каучука при экспозицни в морской воде, упоминавшимся выше. [c.466]

Наиболее широко применяют хлоропреновые каучуки, натрий-бутадиено-вые каучуки, бутадиен-стирольные каучуки, бутадиен-нитрильные каучуки. Для соединений, работающих при повышенных температурах, применяют силиконовые каучуки, выдерживающие температуру до 300°С. [c.152]

В Чехословакии широко распространены набивки и улотни-тельные кольца из полиамида 6 и щелочного полиамида. Тефлон применяют реже, поскольку он дорог, хотя набивка из тефлона наиболее качественна. Использование тефлона экономически обосновано только в тех случаях, когда обычную набивку нужно заменять слишком часто, или там, где другие материалы не подходят по каким-либо причинам. Сальники из политетрафторэтилена применяют при температурах от —250 до +250° С как при возвратно-поступательном, так и при враш,ательном движениях. В химической промышленности иногда применяют асбестовые сальники, насБщенные дисперсией политетрафторэтилена. Для сальников с мягкой и твердой набивками применяют мягкий поливинилхлорид, полиэтилен, вулканфибр и силиконовый каучук. Для мягких набивок используют также смеси асбестовых волокон, пропитанных поливинилхлоридом. [c.278]

Конструкция насоса позволяет отказаться от сальниковых уплотнений. Эластичный баллон 2 изготовляется из резины на основе натурального, нитрильного или силиконового каучука, сульфохлорированного полиэтилена (гипалона), политрифтор-хлорэтилена (кель Ф), поливинилового спирта и т. д. Корпус [c.364]

I — резина на основе силиконового каучука СКТ 2 резина на основе ни-трильного каучука СКН 3 — резина на основе этиленпропиленового каучука СКЭП 4 — резина на основе фтороргани ческого каучука (СКФ. вайтон) [c.149]

Действие ионизирующего излучения на резину — радиационное старение. На стойкость к радиации влияет природа каучука, ингредиентов, защитных добавок (антирадов), среда. Наибольшая скорость старения у резин на основе структурирующихся каучуков (СКН, наирит, СКВ), под действием радиации у этих резин увеличивается твердость, уменьшается е. Наименьшая скорость старения у резин на основе НК, СКИ-3, СКЭП. Деструк-тируют резины из бутилкаучука Б К- Во фторкаучуке происходит сшивание линейных макромолекул, при этом растут твердость и модуль упругости, а а снижается незначительно. В порядке повышения относительной радиационной стойкости резин каучуки располагаются в следующий ряд бутилкаучук фторсодержащие каучуки уретановые резины (в макромолекулах каучука содержатся фенильные кольца). Стойкость резин к радиации может изменяться в зависимости от модификации каучука, ингредиентов, вида и количества защитных добавок (антирадов). [c.493]

mash-xxl.info