Тема 12 штамповка

Тема 12: Заготовки, получаемые штамповкой.

Сущность процесса штамповки.

Холодная штамповка.

Штамповочные операции

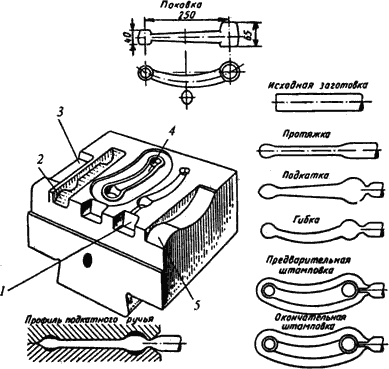

Горячая объемная штамповка — это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки в подавляющем большинстве случаев применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из

Рис. 1

прутка с последующим отделением поковки непосредственно на штамповочной машине. Мерные заготовки отрезают от прутка различными способами: на кривошипных пресс-ножницах, механическими пилами, газовой резкой и т. д.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объемной штамповкой можно получать поковки сложной конфигурации без напусков, что при ковке невозможно, Допуски на штампованную поковку в 3—4 раза меньше, чем на кованую. Вследствие этого значительно сокращается объем последующей обработки резанием. Штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше — десятки и сотни поковок в час.

В то же время штамп — дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Кроме того, для объемной штамповки поковок требуются гораздо большие усилия деформирования, чем для ковки таких же поковок, Поковки массой в несколько сот килограммов для штамповки считаются крупными. В основном штампуют поковки массой 20—30 кг и только в отдельных случаях — массой до 3 т.

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т. д. Конфигурация поковок чрезвычайно разнообразна, в зависимости от нее поковки обычно подразделяют на группы. Например, штампованные поковки, показанные на рис, 1, можно разделить на две группы: удлиненной формы, характеризующиеся большим отношением длины к ширине (рис. 1,

Наличие большого разнообразия форм и размеров штампованных поковок, а также сплавов, из которых их штампуют, обуславливает существование различных способов штамповки.

Так как характер течения металла в процессе штамповки определяется типом штампа, то этот признак можно считать основным для классификации способов штамповки. В зависимости от типа штампа выделяют штамповку в открытых и закрытых штампах.

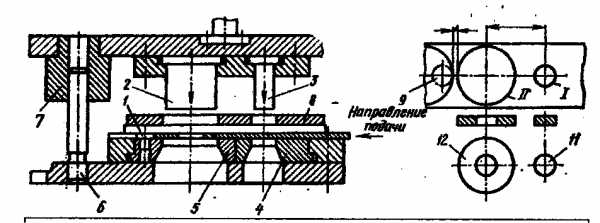

Штамповка в открытых штампах (рис, 2, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах. Штамповкой в открытых штампах получают поковки всех типов (см. рис.1, а, б),

Штамповка в закрытых штампах (рис. 2, б) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь

Рис. 2. Схемы штамповки в открытых и закрытых штампах; 1 — усеченная канавка

полость, а верхняя — выступ (на прессах), или, наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема, т. е. состоять из трех частей (рис. 2, б).

Существенное преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в заусенец. Поковки, полученные в закрытых штампах, имеют более благоприятную макроструктуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. При штамповке в закрытых штампах металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях, чем в открытых штампах. Это позволяет получать большие степени деформации и штамповать малопластичные сплавы.

К штамповке в закрытых штампах можно отнести штамповку выдавливанием и прошивкой, так как штамп в этих случаях выполняют по типу закрытого и отхода в заусенец не предусматривают. Деформирование металла при горячей штамповке выдавливанием и прошивкой происходит так же, как при холодном прямом и обратном выдавливании.

ХОЛОДНАЯ ШТАМПОВКА.

Обычно под холодной штамповкой понимают штамповку без предварительного нагрева заготовки. Для металлов и сплавов, применяемых при штамповке, такой процесс деформирования соответствует условиям холодной деформации.

Холодную штамповку можно подразделить на объемную штамповку (сортового металла) и листовую штамповку (листового металла). Такое подразделение целесообразно потому, что характер деформирования, применяемые операции и конструкции штампов для объемной и листовой штамповки значительно различаются между собой. Основные разновидности холодной объемной штамповки — холодное выдавливание, холодная высадка и холодная объемная формовка.

При холодном выдавливании заготовку помещают в полость, из которой металл выдавливают в отверстия, имеющиеся в рабочем инструменте. Выдавливание обычно выполняют на кривошипных или гидравлических прессах в штампах, рабочими частями которых являются пуансон и матрица. Различают прямое, обратное, боковое и комбинированное выдавливание.

При прямом выдавливании (рис. 3.36, а) металл вытекает в отверстие, расположенное в донной части матрицы 2, в направлении, совпадающем с направлением движения пуансона / относительно матрицы. Так можно получать детали типа стержней с утолщениями (болты, тарельчатые клапаны и т. п.). При этом зазор между пуансоном и цилиндрической частью матрицы, в которой размещается исходная заготовка, должен быть небольшой, чтобы металл не вытекал в зазор.

Если на торце пуансона (рис. 6, б) имеется стержень, перекрывающий отверстие матрицы до начала выдавливания, то металл выдавливается в кольцевую щель между стержнем и отверстием матрицы, В этом случае прямым выдавливанием можно получать детали-типа трубки с фланцем, а если исходная заготовка имела форму толстостенной чашечки, то и детали в виде стакана с фланцем.

Для весьма мягких, пластичных металлов (алюминиевые тубы со стенкой толщиной ОД—0,2 мм при диаметре тубы 20— 40 мм). Возможность получения столь больших степеней деформации обеспечивается тем, что пластическое деформирование при выдавливании происходит в условиях всестороннего неравномерного сжатия. Однако то же всестороннее сжатие приводит и к отрицательным явлениям. Чем больше степень деформации,

Рис. 6. Схемы выдавливания

.

Высокие удельные усилия выдавливания определяют достижимые степени деформации и сдерживают широкое применение этого процесса в производстве. Удельные усилия выдавливания изменяются в ходе деформирования и зависят от высоты подвергающейся деформированию части заготовки. При выдавливании пластическая деформация обычно охватывает не весь объем заготовки, а лишь часть его (см. рис. 6). До тех пор, пока высота очага деформации меньше, чем высота деформируемой заготовки, удельные усилия по ходу пуансона изменяются незначительно. Однако когда высота деформируемой части заготовки становится меньше высоты естественного очага деформации, удельные усилия начинают интенсивно возрастать. Это обстоятельство ограничивает допустимую (по условиям достаточной стойкости инструмента) толщину фланца или донышка штампуемой детали.

Для уменьшения удельных усилий выдавливания при проектировании штампуемой детали необходимо стремиться к такой ее конфигурации, при которой отсутствовали бы застойные зоны под торцом (уменьшение длины части заготовки с получением местного увеличения поперечных размеров). Однако при штамповке на холодновысадочных автоматах все шире используют другие операции штамповки сортового металла, в частности операцию холодного выдавливания, что расширяет номенклатуру изготовляемых деталей.

Штамповкой на холодновысадочных автоматах обеспечиваются достаточно высокая точность размеров я хорошее качество поверхности, вследствие чего, некоторые детали не требуют последующей обработки резанием. Так, в частности, метизные изделия (винты, болты, шпильки), причем и резьбу получают на автоматах обработкой давлением — накаткой.

Штамповка на холодновысадочных автоматах высокопроизводительна: 20—400 деталей в минуту (большая производительность для деталей меньших размеров). Штамповка на холодновысадочных автоматах характеризуется высоким коэффициентом использования металла. Средний коэффициент использования металла ~95 % (только 5 % металла идет в отход).

ХОЛОДНАЯ ШТАМПОВКА В ОТКРЫТЫХ ШТАМПАХ

Холодная штамповка в открытых штампах заключается в придании заготовке формы детали путем заполнения полости штампа металлом заготовки. Схема холодной штамповки аналогична схеме горячей объемной штамповки.

Холодная объемная штамповка требует значительных удельных усилий вследствие высокого сопротивления металла деформированию в условиях холодной деформации и упрочнения металла в процессе деформирования. Упрочнение сопровождается и уменьшением пластичности. Для уменьшения вредного влияния упрочнения и облегчения процесса деформирования при холодной штамповке оформление детали обычно расчленяют на переходы, между которыми пуансона (см. рис. 6, в) или у рабочей поверхности матрицы (см. рис. 6, б).

Основные технологические мероприятия, направленные на снижение удельных усилий выдавливания, — применение различных смазывающих материалов или покрытий заготовок для уменьшения сил трения. В обычных условиях выдавливания силы трения препятствуют пластическому истечению металла и существенно увеличивают усилие деформирования.

ХОЛОДНАЯ ВЫСАДКА

Холодную высадку выполняют на специальных холодновысадочных автоматах. Штампуют от прутка или проволоки. Пруток подается до упора, поперечным движением ножа отрезается заготовка требуемой длины и последовательно переносится с помощью специального механизма в позиции штамповки, на которых из заготовки получают деталь.

На холодновысадочных автоматах штампуют заготовки диаметром 0,5—40 мм из черных и цветных металлов, а также детали с местными утолщениями сплошные и с отверстиями (заклепки, болты, винты, гвозди, шарики, ролики, гайки, звездочки, накидные гайки и т. п.). На рис. 7 показаны последовательные переходы штамповки двух характерных деталей.

Рис. 7. Последовательность переходов изготовления деталей на холодновысадочных автоматах: а — винта; б — колпачка

Название этих автоматов связано с тем, что основной выполняемой на них операцией является высадка числа деталей и обеспечивающие хорошее качество изделия при высокой стойкости инструмента и достаточно высокую производительность. Существуют штампы для выполнения только одной операции и выполнения нескольких операции листовой штамповки за один ход пресса.

На рис. 8 приведена схема штампа последовательного действия, в котором операции выполняют в различных позициях по направлению подачи: в позиции I происходит пробивка, а после перемещения полосы на шаг подачи (позиция II) — вырубка, в результате чего получают изделия в виде шайбы. Пуансоны 2 и 3 закрепляют на верхней плите штампа, а матрицы 4 и 5 — на нижней. Точное направление пуансонов относительно матриц обеспечивается направляющими втулками 7 и колонками б, запрессованными в верхнюю и нижнюю плиты штампа. Полоса или лента подается между направляющими линейками до упора, ограничивающего шаг подачи. Высечка снимается с пуансонов съемником 8.

Многооперационные штампы обычно дороже однооперационных, но позволяют повысить производительность труда и уменьшить число используемого для штамповки оборудования.

При необходимости изготовления небольшого количества одинаковых деталей (мелкосерийное производство) сложные и дорогостоящие штампы применять нерационально. В этом случае стремятся уменьшить стоимость штампа путем создания упрощенных конструкций, применения менее дорогих материалов для деталей штампов и т. п. В упрощенных штампах обычно не применяют устройств для направления верхней плиты относительно нижней (колонок, втулок, направляющих плит и т. п.), упрощают направление полосы (не делают упоров, направляющих линеек и т. п.) и широко применяют детали из эластичных материалов (резина, полиуретан) в качестве съемников, выталкивателей и т. п. Материалом для пуансонов и матриц иногда служат сплавы цветных металлов. В отдельных случаях рабочий инструмент изготовляют из дерева, облицовывая его листовым металлом.

В мелкосерийном производстве наряду с упрощенными конструкциями штампов применяют универсальные и быстро переналаживаемые штампы, в которых, заменяя только пуансон и матрицу, можно изготовлять различные детали.

Упрощенные способы обработки листового металла. В мелкосерийном производстве достаточно широко применяют упрощенные способы обработки давлением листовых заготовок: штамповку эластичными материалами, давильные работы, высокоскоростную штамповку и т. п.

При штамповке эластичными материалами только один рабочий элемент (пуансон или матрицу) изготовляют из металла, роль другого инструмента (матрицы или пуансона) выполняют резина, пластмассы (полиуретан) и жидкость.

Рис. 8. Схема штампа последовательного действия для пробивки и вырубки: / — упор; 2 — пуансон вырубки; 3 — пуансон пробивки; 4 — матрица пробивки; 5 — матрица вырубки; б — направляющая колонка; 7 — направляющая втулка; 8 — съемник; 9 — упор; 10 — перемычка; // — отход; 12 — изделие

На рис. 9 приведена схема штамповки резиной. Металлическим инструментом является шаблон, на который укладывают заготовку. Резиновая подушка в ползуне пресса прижимает заготовку к шаблону.

Рис. 9. Схемы вырубки и пробивки резиной: 1 — резиновая подушка; 2 — шаблон; 3 — стол пресса; 4 — заготовка (лист)

Рис. 10. Схемы давильных работ: а) -без утонения; б) -с утонением; 1 -форма; 2 -заготовка; 3 -упор; 4 -давильник

Если шаблон имеет острые режущие кромки, то давлением резины вначале отгибают свободные края заготовки, а затем ее обрывают по режущей кромке. Так выполняют вырубку и пробивку. Подобным способом можно осуществлять гибку, неглубокую вытяжку, отбортовку и формовку. Обычно штампуют заготовки толщиной не более 3 мм.

Давильные работы предназначены для получения деталей, имеющих форму тел вращения.

Различают давильные работы без утонения и с утонением стенки. Схема давильных работ без утонения стенки показана на рис. 10, а. Предварительно вырубленную заготовку продольным суппортом прижимают к торцу формы-пуансона (обычно деревянной), укрепленной на вращающейся планшайбе токарно-давильного станка. На наружной поверхности заготовки создают давление торцом давильника (рычага). Заготовка проскальзывает под давильником, который вызывает местную деформацию. Постепенное деформирование заготовки по всей поверхности позволяет придать заготовке форму пуансона.

При давильных работах без утонения стенки диаметральные размеры заготовки значительно уменьшаются при незначительном изменении ее толщины. Усилие, необходимое для давильных работ при небольшой толщине заготовки (до 3 мм), можно создать вручную. Давильные работы требуют высокой квалификации рабочего. Однако все шире применяют токарно-давильные станки с программным управлением, обеспечивающим заданные усилия и перемещения давильника.

Давильные работы с утонением (рис. 10, б) изменяют форму заготовки главным образом за счет уменьшения ее толщины без изменения диаметральных размеров. Давильные работы с утонением используют, в частности, взамен вытяжки с утонением, при этом исходную полую цилиндрическую заготовку надевают на цилиндрический вращающийся пуансон. Давильник, перемещаясь параллельно

Рис. 11. Схемы импульсных способов листовой штамповки:

а — штамповка взрывом; б — электромагнитная штамповка: 1 — ‘заряд; 2 —уровень воды; 3 — зашювка; 4 — прижим; 5 — матрица; б — к вакуумному насосу; 7 — соленоид; 8 — пуансон

Электромагнитная штамповка по принципу создания импульсно воздействующих на заготовку сил отличается от ранее рассмотренных (рис. 11, б). Электрическая энергия преобразуется в механическую за счет импульсного разряда батареи конденсаторов через соленоид 7, вокруг которого при этом возникает мгновенное магнитное поле высокой мощности, наводящее вихревые токи в трубчатой токопроводящей заготовке 3. Взаимодействие магнитных полей вихревых токов с магнитным полем индуктора создает механические силы, деформирующие заготовку. Для электромагнитной штамповки трубчатых и плоских заготовок созданы специальные установки, на которых можно проводить раздачу, обжим, формовку и операции по получению неразъемных соединений деталей. К сборочным операциям, выполняемым путем пластического деформирования одной детали по контуру другой, относятся соединение концов труб, запрессовка в трубах колец, соединение втулки со стержнем и т. д.

Штамповочные операции

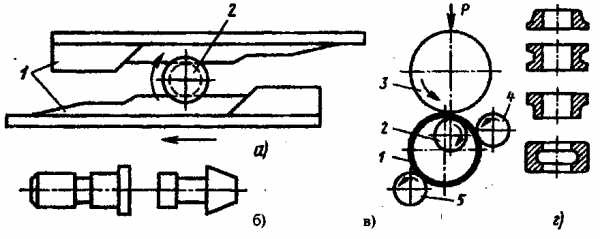

Поперечно-клиновой прокаткой (рис 4, а) получают заготовки валов и осей (рис. 4, б) диаметром до 100 мм и длиной до 700 мм.

Рис. 4. Схемы поперечно-клиновой прокатки и раскатки

Деформирование может осуществляться инструментом в виде двух валков, валка и сегмента или двух плоских плит. Плоскоклиновой инструмент наиболее прост в изготовлении и обеспечивает получение валов сложной конфигурации с высокой точностью: допуски на диаметральные размеры 0,2— 0,4 мм, на линейные 0,3-0,5 мм. Заготовка 2 из круглого прокатанного прутка, после нагрева автоматически перемещается в рабочую зону клиньев 1 в их исходном положении. Клиновой инструмент, закрепленный в подвижной салазке стана, совершает прямолинейное движение, и заготовка прокатывается между двумя клиновыми плитами. (см. рис. 4, а).

Раскатка кольцевых заготовок на раскаточных машинах получила особенно большое распространение при производстве колец подшипников. Схема процесса показана на рис. 4, в. Заготовка 1 представляет собой кольцо с меньшим диаметром и большей толщиной стенки, чем у поковки. Заготовки под раскатку получают штамповкой на горизонтально-ковочных машинах или на молотах. При подведении к заготовке 1, надетой на валок 2, быстро вращающегося валка 3 заготовка и валок 2 начинают вращаться. При дальнейшем сближении валков 2 и 3 увеличивается наружный диаметр заготовки за счет уменьшения толщины и происходит ее контакт с направляющим роликом 4, обеспечивающим получение правильной кольцевой формы поковки. После касания поковкой контрольного ролика 5 раскатка прекращается.

Раскаткой получают поковки колец с поперечными сечениями различной формы (зависящими от профиля валков), наружным диаметром 70—700 мм и шириной 20—180 мм (рис. 4, г).

Рис. 5. Схема горячей накатки зубьев зубчатого колеса

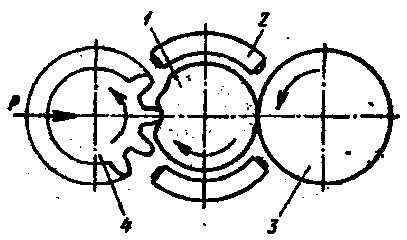

Горячая накатка зубчатых колес находит применение, в частности, в автомобильной и тракторной промышленности. Сущность процесса заключается в обкатке нагретой штучной или прутковой заготовки в зубчатых валках.

Принципиальная схема одного из способов горячей накатки показана на рис. 5. Поверхностный слой цилиндрической заготовки 1 нагревается током повышенной частоты с помощью индукторов 2. Зубчатый валок получает принудительное вращение и радиальное, при обратном выдавливании направление течения металла противоположно направлению движения пуансона относительно матрицы. Наиболее часто встречающейся схемой обратного выдавливания является схема, при которой металл может вытекать в кольцевой зазор между пуансоном и матрицей (рис. 6, д). По такой схеме изготовляют полые детали типа туб (корпуса тюбиков), экранов радиоламп и т. п.

Реже применяют схему обратного выдавливания, при которой металл выдавливается в отверстие в пуансоне, для получения деталей типа стержня с фланцем (рис. 6, г).

При боковом выдавливании металл вытекает в отверстие в боковой части матрицы в направлении, не совпадающем с направлением движения пуансона (рис. 6, д). Таким образом, можно получить детали типа тройников, крестовин и т. п. В этом случае, чтобы обеспечить удаление заготовки после штамповки, матрицу выполняют состоящей из двух половинок с плоскостью разъема, совпадающей с плоскостью, в которой расположены осевые линии заготовки и получаемого отростка.

Комбинированное выдавливание характеризуется одновременным течением металла по нескольким направлениям и может быть осуществлено по нескольким из рассмотренных ранее схем холодного выдавливания. На рис. 6, е приведена схема комбинированного выдавливания, совмещающая схемы, показанные на рис. 6, а, в , для изготовления обратным выдавливанием полой, чашеобразной части детали, а прямым выдавливанием стержня, отходящего от ее донной части.

Основной положительной особенностью выдавливания является возможность получения без разрушения заготовки весьма больших степеней деформации.

studfiles.net

Технологические процессы получения заготовок методом обработки металлов давлением. Штамповка и ковка

Штамповка – это деформирование материала исходной заготовки в специальной оснастке (штампе), которая обеспечивает заданные фиксированные размеры заготовки по трем осям. По температуре процесса различают горячую и холодную штамповку. По технологическим принципам штамповка делится на объемную и листовую. Последовательно рассмотрим эти процессы.

Горячей объемной штамповкой называют процесс получения заготовок, при котором формообразующую полость штампа, называемую ручьем, принудительно заполняют разогретым металлом и перераспределяют его в соответствии с заданной чертежом конфигурацией.В зависимости от типа штампа выделяют горячую штамповку в открытых и закрытых штампах. Штамповка в открытых штампах (рисунок 9.1, а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость.

Рисунок 9.1 – Штампы для горячей объемной штамповки: открытый штамп (а); закрытый штамп (б): 1 – верхняя часть штампа, 2 – нижняя часть штампа, 3 – ручей штампа, 4 – зазор для выхода облоя

Штамповка в закрытых штампах (рисунок 9.1, б) характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено.

Операции горячей объёмной штамповки производят на следующем оборудовании: молоты штамповочные, горячештамповочные кривошипные прессы, горизонтально-ковочные машины. Горячей объемной штамповкой получают крупные и мелкие поковки из высокоуглеродистых и высоколегированных сталей (шестерни, диски, фланцы, ступицы, крышки, валы, рычаги, шатуны).

Холодная объемная штамповка производится в штампах без нагрева заготовок и сопровождается деформационным упрочнением металла. Основными процессами холодной объемной штамповки являются: высадка, выдавливание, объемная формовка, чеканка.

Под процессом высадки понимают образование на заготовке местных утолщений требуемой формы. Исходной заготовкой обычно служит материал в виде проволоки или прутка из черных или цветных металлов. Высадкой изготавливают крепежные изделия. Высадка осуществляется на автоматических линиях, оснащенных холодновысадочными пресс-автоматами. Цикл одноударной высадки заклепки (рисунок 9.2) протекает следующим образом. После подачи материала высадочный пуансон (1) заталкивает заготовку (3) в матрицу (2) и после упора заготовки в выталкиватель осуществляет высадку головки (4). В момент возврата пуансона в исходное положение высаженная деталь удаляется выталкивателем из матрицы, и цикл повторяется.

Рисунок 9.2 – Схема получения заклепки высадкой:

1 – пуансон, 2 – матрица, 3 – исходный пруток, 4 – попереходные этапы получения заготовки из прутка

Холодное выдавливание заключается в том, что металл под действием высокого давления переходит в пластичное состояние и течет в зазор между матрицей и пуансоном. Различают процессы прямого, при котором металл течет в направлении движения пуансона и обратного выдавливания, при котором металл течет одновременно в направлении движения пуансона и навстречу ему. Прямой способ применяется для получения деталей с фланцем и деталей типа стержней и трубок с различной формой поперечного сечения, обратный – для полых деталей с дном типа «колпачков». Заготовками для прямого способа выдавливания служат плоские шайбы или толстостенные колпачки. Для обратного выдавливания заготовки и детали получают чистовой вырубкой из листа или отрезкой от прутка.

Чеканкой образуется выпукло-вогнутый рельеф на поверхности детали за счет незначительного перемещения металла. При чеканке заготовка сдавливается между двумя формующими частями штампа и получает на поверхности оттиск его рельефа.

Холодная листовая штамповка это один из видов холодной обработки давлением, при котором листовой материал деформируется в холодном или подогретом состоянии. Процессы листовой штамповки делятся на две группы: разделительные процессы, в которых одну часть заготовки отделяют от другой; формоизменяющие процессы, в которых одна часть заготовки перемещается относительно другой без разрушения заготовки.

К основным разделительным процессам относятся: вырубка – процесс получения заготовки замкнутого контура и пробивка – процесс получения отверстий в детали нужной формы. На рисунке 9.3 показан технологический процесс получения заготовки типа «шайба» вырубкой на вырубном штампе.

Рисунок 9.3 – Технологический процесс получения детали «шайба» вырубкой

К основным формоизменяющим процессам относятся: гибка, вытяжка, отбортовка, обжим, формовка. Гибка – это процесс, при которой плоской заготовке придают изогнутую форму (рисунок 9.4) на гибочном прессе. Инструментами при гибке служат матрица и пуансон.

Рисунок 9.4 – Технологический процесс получения профиля гибкой: 1 – матрица, 2 – пуансон

Вытяжка – это процесс, превращающий плоскую заготовку в полую пространственную деталь или полуфабрикат. Вытяжкой изготовляют не только цилиндрические детали, но и сложные по форме коробчатые, конические и полусферические (рисунок 9.5).

Рисунок 9.5 – Технологический процесс получения детали вытяжкой

Отбортовка – это процесс образования бортов по наружному контуру листовой заготовки или вокруг заранее пробитых отверстий. Она применяется главным образом для образования горловин у плоских деталей, необходимых как для нарезания резьбы, так и сварки или сборки (рисунок 9.6).

Листовую штамповку широко применяют в различных отраслях промышленности, особенно, автомобилестроении, ракетостроении, самолетостроении, приборостроении, электротехнической промышленности. При листовой штамповке используют низкоуглеродистые стали, пластичные легированные стали, цветные металлы и сплавы на их основе, драгоценные металлы, а также неметаллические материалы: органическое стекло, фетр, целлулоид, текстолит, войлок.

Рисунок 9.6 – Технологический процесс получения шайбы с горловиной отбортовкой

Под ковкой в машиностроении понимают способ обработки давлением, при котором деформирование нагретого (реже холодного) металла осуществляется многократными ударами молота (свободная ковка) или однократным медленным давлением пресса (ковка на прессах). Наиболее широко распространены процессы свободной ковки.

При свободной ковке (рисунок 9.7) заготовку, которую нужно отковать, кладут, не закрепляя, на неподвижную подставку – наковальню, над которой вниз и вверх ходит молот – боек. Быстро опуская и поднимая молот, по предварительно нагретому металлу наносят удары. Ширина и длина заготовки увеличивается, а толщина уменьшается. Различают следующие процессы ковки: предварительная ковка – представляет собой кузнечную операцию обработки слитка для подготовки его к дальнейшей обработке и окончательная ковка – охватывает все методы кузнечной обработки, с помощью которых изделию придают окончательную форму.

Рисунок 9.7 – Схемы свободной ковки: на молотах (а, б) и прессах (в, г)

К процессам предварительной ковки относятся:биллетирование – это процесс превращение слитка в болванку или заготовку: включает сбивку ребер и устранение конусности и рубка – это процесс, который применяется для отделения от основной заготовки негодных частей или для разделения заготовки на части

К процессам окончательной ковки относятся:

Осадка – это процесс увеличения площади поперечного сечения исходной заготовки за счет уменьшения ее высоты. Осадка применяется при изготовлении поковок с большими поперечными сечениями и относительно малой высотой (шестерни, диски и т.п.). Разновидностью осадки является высадка, заключающаяся в местном увеличении поперечного сечения. Высадка обычно применяется для получения головок болтов, буртов, фланцев.

Вытяжка – это процесс увеличения длины исходной заготовки за счет уменьшения ее поперечного сечения. Вытяжка применяется при изготовлении поковок с удлиненной осью (валков, рычагов, шатунов, тяг) и является самой распространенной операцией ковки. Вытяжка не всегда происходит вдоль оси детали, иногда этот процесс идет поперек оси. Такими разновидностями вытяжки являются процессы раскатки (раздачи) и разгона (расширения). Схема раскатки показана на рисунке 9.8, а.

Гибка – это процесс, с помощью которого заготовке придают изогнутую форму по заданному контуру. Этой операцией изготавливаются угольники, скобы, крючки, кронштейны и т.п. (рисунок 9.8, б).

Кручение металла – это процесс поворота одной части поковки относительно другой вокруг продольной оси. Кручение применяется при развороте колен коленчатых валков, при изготовлении буров и т.п.

Прошивка – это процесс получения в заготовке отверстия. Инструментом для прошивки является прошивень, который может быть сплошным или пустотелым (рисунок 9.8, в).

Рисунок 9.8 – Процессы чистовой ковки: раскатка (а), гибка (б), прошивка (в)

При ковке на прессах заготовка лежит не на наковальне, в особой форме – штампе. Сам штамп состоит из двух половин – нижняя закреплена на наковальне, а верхняя прикреплена к бойку молота. Металл укладывают на нижний штамп, и при ударе, когда обе половины штампа сходятся, металл заполняет их внутреннюю полость, принимая ее форму.

Похожие статьи:

poznayka.org

Горячая объемная штамповка. Сущность процесса. Способы горячей штамповки. Проектирование поковки. Способы получения заготовки. Отделочные операции контроль качества.

Сущность процесса.

Горячая объемная штамповка — это вид обработки металлов давлением, при котором формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей, изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки.

В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

По сравнению с ковкой штамповка имеет ряд преимуществ. Горячей объемной штамповкой можно получать поковки сложной конфигурации без напусков, что при ковке невозможно. Допуски на штампованную поковку в 3 — 4 раза меньше, чем на кованую. Вследствие этого значительно сокращается объем последующей обработки резанием. Штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

Производительность штамповки значительно выше — десятки и сотни поковок в час.

В то же время штамп — дорогостоящий инструмент и пригоден только для изготовления какой-то одной, конкретной поковки. В связи с этим штамповка экономически целесообразна лишь при изготовлении достаточно больших партий одинаковых поковок.

Горячей объемной штамповкой изготовляют заготовки для ответственных деталей автомобилей, тракторов, сельскохозяйственных машин, самолетов, железнодорожных вагонов, станков и т. д.

Способы горячей объемной штамповки.

Штамповка в открытых штампах (рис.1 а) характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает заусенец (облой), который закрывает выход из полости штампа и заставляет металл целиком заполнить всю полость. В конечный момент деформирования в заусенец выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять особо высоких требований к точности заготовок по массе. Заусенец затем обрезается в специальных штампах.

Штамповка в закрытых штампах (рис. 1 б) характеризуется тем, что полость штампа в процессе деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа при этом постоянный и небольшой, так что образование заусенца в нем не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя — выступ (на прессах), или наоборот (на молотах). Закрытый штамп может иметь не одну, а две взаимно перпендикулярные плоскости разъема.

Рис. 1. Схемы штамповки в открытых и закрытых штампах

При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполнятся углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого.

Преимущество штамповки в закрытых штампах — уменьшение расхода металла, поскольку нет отхода в заусенец.

Проектирование поковки.

При получении поковки в открытом штампе прежде всего необходимо правильно выбрать поверхность разъема, т, е. поверхность, по которой соприкасаются между собой верхняя и нижняя половины штампа. Плоскость разъема должна быть выбрана такой, чтобы поковка свободно вынималась из штампа. В целях облегчения заполнения металлом полости штампа желательно выбрать плоскость разъема таким образом, чтобы полости штампов имели наименьшую глубину.

Припуски на механическую обработку назначают главным образом на сопрягаемые поверхности детали. Припуск зависит от габаритных размеров и массы поковки, от вида оборудования штамповки, шероховатости обрабатываемой поверхности детали: припуски выбирают по ГОСТУ. Допуски на штамповку назначают также по ГОСТУ; допуски учитывают возможные отклонения от номинальных размеров вследствие недоштамповки по высоте, сдвига штампов, их износа и т. п.

Для облегчения заполнения полости штампа и извлечения из нее поковки боковые поверхности последней должны иметь штамповочные уклоны. Штамповочные уклоны назначают сверх припуска; они повышают отход металла при механической обработке и утяжеляют поковку. Уклон зависит от глубины и сложности полости, применяемого для штамповки оборудования и колеблется для стальных поковок в пределах 3 — 10º. Для наружных поверхностей поковки (вследствие температурной упадки) штамповочные уклоны, принимают меньшими, чем для внутренних.

Все пересекающиеся поверхности поковки сопрягаются по радиусам.

‘Внутренние радиусы скругления в 3 — 4 раза больше, чем наружные радиусы. Наружные радиусы скругления r составляют обычно 1 — 6 мм.

При штамповке в штампах с одной плоскостью разъема нельзя получить сквозное отверстие в поковке, поэтому наносят только наметку отверстия с перемычкой-пленкой, удаляемой впоследствии в специальных штампах. Штамповкой не всегда можно получить полностью конфигурацию поковки. Поэтому на отдельных участках могут быть сделаны напуски, упрощающие форму.

Изменив все размеры спроектированной поковки на величину усадки, получают чертеж горячей поковки, по которому изготовляют полость штампа.

При штамповке в открытых штампах вдоль внешнего контура полости выполняют специальную заусенечную канавку. Для обеспечения хорошего заполнения металлом полости штампа и повышения его стойкости особенно большое значение имеет толщина заусенцами которую, как и другие размеры заусенечной канавки, подсчитывают по формулам в зависимости от конфигурации поковки.

Чертеж поковки при штамповке в закрытых штампах с одной плоскостью разъема составляют так же, как при штамповке в открытых.

cyberpedia.su

Штампованные заготовки — Большая Энциклопедия Нефти и Газа, статья, страница 1

Штампованные заготовки

Cтраница 1

Штампованные заготовки целесообразно выполнять с прошитыми отверстиями, если их диаметр более 30 мм и длина не более трех диаметров. [1]

Штампованные заготовки рихтуются под прессом. Для выполнения механической обработки скоб, заготовки складывают по 5 — 15 шт. [2]

Штампованные заготовки получают в штампах, имеющих форму детали. Этот метод обеспечивает возможность изготовления детали сложной формы со сравнительно высокой степенью точности, малыми припусками на механическую обработку, дает экономию металла и улучшает его структуру. В крупносерийном производстве применяют ковку в открытых и закрытых штампах. В мелкосерийном производстве применяют ковку в подкладных штампах, которые более просты в изготовлении. [3]

Штампованные заготовки подвергают первоначальной наружной обработке по диаметру и торцам, а затем по внутренней полйсти. Далее дисковыми цилиндрическими фрезами за один проход фрезеруют пазы для установки лопастей. [4]

Штампованные заготовки могут выполняться из углеродистой и легированной стали, белой жести, а также из медных, алюминиевых, магниевых и других сплавов. [5]

Штампованные заготовки по форме соответствуют готовым деталям; механическая обработка нерабочих поверхностей не требуется. [6]

Штампованные заготовки могут быть изготовлены как различными способами, так и их комбинированием. [7]

Штампованные заготовки из бункеров поступают к первым позициям каждого участка. [8]

Штампованные заготовки могут выполняться из углеродистой и легированной стали, белой жести, а также из медных, алюминиевых, магниевых и других сплавов. [9]

Штампованные заготовки по форме соответствуют готовым деталям, механическая обработка нерабочих поверхностей не требуется. [10]

Штампованные заготовки широко распространены в крупносерийном и массовом производстве. [11]

Штампованные заготовки арматуры получаются методами горячей листовой штамповки, горячей объемной штамповки и штамповки отдельных элементов деталей в закрытых штампах. [12]

Литые и штампованные заготовки поступают непосредственно на механическую обработку. Подготовка заготовок из проката ( резка, правка и заправка концов) производится на заготовительном участке. Длина прутковых заготовок колеблется от 1000 до 3000 мм. [13]

Штампованные заготовки зубчатых колес целесообразно получать с предварительно прошитым отверстием, но это возможно, если диаметр отверстия будет не менее 25 мм, а его длина — не более двух диаметров отверстия. Точность заготовок, штампованных на молотах, соответствует 9-му классу, на прессах — — 7 — 8-му классу точности. [14]

Страницы: 1 2 3 4

www.ngpedia.ru

Штамповка — заготовка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Штамповка — заготовка

Cтраница 1

Штамповка заготовок из жидкого металла является развитием литья под давлением. При этом методе нет литниковой системы, что уменьшает расход металла в 1 5 раза и более по сравнению с расходом его при литье под давлением. [1]

Штамповка заготовок из жидкого металла является также прогрессивным методом. При этом расход металла минимален, так как нет литниковой системы, составляющей при литье под давлением от 50 до 300 % от веса отливки. [2]

Штамповка заготовок, отлитых методами центробежного и кокильного литья, предназначается для изготовления заготовок типа пустотелых цилиндров, минуя процессы разливки стали в слитки и последующую их прокатку и расковку. С) извлекаются вз кокиля или центробежной машины. [3]

Штамповка заготовок, нарезанных из сортового проката с обычными допусками на резку в штампах с компенсаторами, обеспечивает получение качественных поковок и безопасное размещение избытка металла, обеспечивает безопасность процесса и спокойную работу пресса, повышает стойкость штампов, однако наличие компенсаторов усложняет конструкцию штампов, требует точной наладки и регулировки усилий компенсаторов. [4]

Штамповка заготовок фланцев производится на гидравлических и фрикционных прессах. При работе на фрикционных прессах после заливки жидкого металла в полость матрицы необходимо дать выдержку из расчета 2 сек на 10 мм высоты заготовки для предотвращения выброса жидкого металла. [5]

Штамповка заготовок обычной точности в штампах без компенсаторов возможна только в том случае, если их диаметр не превышает 30 мм. [6]

Штамповку заготовок осуществляют на том же молоте. [8]

Штамповку заготовок толщиной 8 — 10 мм ( а при низкой его пластичности и меньшей толщины) осуществляют с нагревом до ковочных температур, в то время как тонколистовой металл штампуют без нагрева. [9]

Штамповку заготовок толщиной 8 — 10 мм и выше осуществляют с нагревом, а меньшей толщины — без нагрева. [10]

Штамповку заготовок из сталей аустенитного класса рекомендуется проводить в интервале 200 — 400 С, что позволяет уменьшить усилия в среднем в 1 5 — 2 раза, исключить ухудшение качества из-за подстуживания с высоких температур, резко уменьшить износ инструмента, связанный с его отпуском. [11]

Штамповку заготовок ПП производят на кривошипных или эксцентриковых прессах. [12]

Преимуществом штамповки заготовок роликов на двухударных автоматах является: получение заготовки ролика с более точными размерами, экономия стали вследствие меньших размеров облойного пояска, сокращение времени на галтовку отштампованных заготовок. [13]

Процесс штамповки заготовок конических и цилиндрических роликов диаметром 4 — 30 мм на одно — и двух-ударных однопозиционных автоматах ( рис. 16) заключается в том, что отрезанная от прутка в ножевой втулке 2 цилиндрическая заготовка 5 переносится на позицию штамповки, где подпружиненный стержень 3 заталкивает ее в коническую часть матрицы / с незначительной степенью обжатия входящей части заготовки. [14]

При штамповке заготовки плашмя применяют площадки для расплющивания. [15]

Страницы: 1 2 3 4 5

www.ngpedia.ru

Проектирование штампованной заготовки — Мегаобучалка

Цель работы – Освоение методики проектирования заготовок деталей, обеспечивающих их получение и обработку с наименьшими затратами.

1. Общие положения

Грамотно спроектированная заготовка обеспечивает ее получение и обработку с наименьшими затратами. Ниже изложена методика проектирования заготовки, полученной методом штамповки, как наиболее распространенным в серийном производстве.

2. Справочные данные

Таблица 7.1

Исходный индекс штампованной заготовки

| И=Ио+Им+Ис+Ит | Мз, кг, до | 1,8 | 3,2 | 5,6 | Св. 50 | |||||||

| Ио | ||||||||||||

| М | М1 | М2 | М3 | С | С1 | С2 | С3 | С4 | Т | Т2 | Т3 | Т4 |

| Им | Ис | Ит |

Таблица 7.2

Допуски Td на размеры штамповки

| Разм,мм | Td, мм для И | |||||||

| До 40 40…160 160…630 св. 630 | 0,8 1,6 | 0,9 1,2 2,0 2,2 | 1,4 2,2 2,5 | 1,4 2,8 3,2 | 2,5 3,6 | 2,5 3,2 4,5 | 3,2 5,6 6,3 | 4,5 5,6 |

Таблица 7.3

Радиусы закруглений Rmin

| m,кг | Rmin | ||

| до 25 | 25 – 50 | св.50 | |

| До 1,0 1,0…6,3 6,3…16 16…40 40…100 св.100 | 1,6 2,5 | 2,5 | 3,6 |

Таблица 7.4

Допускаемая величина остаточного облоя То и

смещения штампа Тс

| Мз, кг | То, мм | Тс, мм | ||||

| Т2 | Т3 | Т4 | Т2 | Т3 | Т4 | |

| До 1 1…1,8 1,8…3,3 3,2…5,6 5,6…10 10…20 20…50 | 0,4 0,5 0,6 0,7 0,8 0,9 1,0 | 0,5 0,6 0,7 0,8 0,9 1,0 1,2 | 0,6 0,7 0,8 0,9 1,0 1,2 1,4 | 0,2 0,3 0,4 0,5 0,6 0,7 0,8 | 0,3 0,4 0,5 0,6 0,7 0,8 1,0 | 0,4 0,5 0,6 0,7 0,8 1,0 1,2 |

Таблица 7.5

Допускаемая величина отклонения от

плоскостности (прямолинейности) Тп и от

концентричности отверстий Тк

| Наибольший размер заготовки, мм | Тп, мм | Тк, мм | ||||

| Т2 | Т3 | Т4 | Т2 | Т3 | Т4 | |

| До 100 100…160 160…250 250…400 400…630 | 0,4 0,5 0,6 0,8 1,0 | 0,5 0,6 0,8 1,0 1,2 | 0,6 0,8 1,0 1,2 1,6 | 0,5 0,6 0,8 1,0 1,5 | 0,6 0,8 1,0 1,5 2,0 | 0,8 1,0 1,5 2,0 2,5 |

Таблица 7.6

Отклонение межцентрового расстояния Тмц

| Межцентровое расстояние, мм | Тмц, мм | ||

| Т2 | Т3 | Т4 | |

| До 60 60…100 100..160 160…250 250…400 | 0,15 0,2 0,25 0,3 0,5 | 0,2 0,25 0,3 0,5 0,8 | 0,25 0,3 0,5 0,8 1,2 |

3. Задачи работы

Спроектировать заготовку заданной детали.

Выполнить рабочий чертеж заготовки.

4. Порядок выполнения работы

Проектирование заготовки выполняют в следующей последовательности:

1) Вычерчивают тонкой линией контур детали в масштабе. Проставляют основные размеры буквами русского алфавита. Размеры заносят в табл. 7.7.

2) Определяют припуски на обработку согласно методическим указаниям к работе 6 и заносят в табл. 7.7. Определяют расчетные размеры заготовки путем прибавления припусков к размерам детали и округления их до 0,5 мм в сторону увеличения припуска заносят в табл. 7.7

3) Вычерчивают контур заготовки с учетом напусков. При этом перепад поверхностей должен быть не менее 5 мм. Следует также избегать резких перепадов по

4) Определяют положение плоскости разъема штампа и положение «верх – низ» заготовки. Разъем выполняют в плоскости наибольших габаритов заготовки, чтобы плоскость штампа имела наименьшую глубину по сравнению с длиной и шириной. Разъем должен быть по плоскости, а не по ломаной или криволинейной поверхности. Разъем не должен проходить по поверхности заготовки, чтобы иметь возможность контролировать смещение штампа. Заготовка должна быть по возможности симметричной относительно плоскости разъема.

5) Определяют возможные технологические базы для 1-й операции мехобработки. Целесообразно в качестве технологических баз использовать основные конструкторские базы. На этих поверхностях не должно быть заусенцев, облоя, через них не должна проходить плоскость разъема, уклоны должны быть минимальными.

6) Определяют класс точности Т в зависимости от метода получения заготовки:

открытая штамповка, штамповка на ГКМ–Т4;

закрытая штамповка, выдавливание–Т3;

холодная штамповка, калибровка–Т2

7) Определяют группу стали М в зависимости от содержания углерода У и легирующих элементов Л:

У<0,35% Л<2% –М1;

У=0,35…0,65% Л=2…5% –М2;

У>0,65% Л>5% –М3.

8) Определяют степень сложности С в зависимости от отношения Кс=Wз/Wо (Wз – объем заготовки, Wо – объем простейшей описанной фигуры–шара, призмы, цилиндра и т.п.):

Кс<0,16 –С4;

Кс=0,16…0,32 –С3;

Кс=0,32…0,63 –С2;

Кс>0,63 –С1.

9) Определяют исходный индекс И по табл. 7.1 как сумму начального индекса Ио, определяемого массой заготовки, и добавочных индексов Ит, Им, Ис, в зависимости от Т, М, С.

10) Определяют допуски Td на размеры по табл. 7.2 в зависимости от исходного индекса И. При ориентировочных расчетах допуски можно назначать:

для Т4–16 квалитет

Т3–15 квалитет

Т2–14 квалитет

Поле допуска располагают следующим образом:

для охватываемых поверхностей (валов): (0,25…0,35) Td в “+”, остальное в “-“;

для охватывающих поверхностей (отверстий): (0,25…0,35) Td в “-”, остальное в “+“;

для остальных поверхностей – симметрично ± Td/2.

Полученные данные заносят в табл. 7.1.

11) Определяют штамповочные уклоны: для штамповки на прессах – 5…7º, на ГКМ – 3…5º. Уклоны должны быть одинаковыми с противоположных сторон заготовки, что позволит избежать бокового смещения штампов вследствие разницы горизонтальных составляющих усилия штамповки.

12) Определяют радиусы закруглений R по табл. 7.3 в зависимости от глубины ручья штампа. Устанавливают допуск на радиус в зависимости от класса точности:

Т2–±0,08R;

Т3–±0,15R;

Т4–±0,25R.

13) Определяют допустимые значения остаточного облоя То, смещения штампа Тс, отклонений от плоскостности Тп, концентричности отверстий Тк, межцентрового расстояния Тмц, по табл. 7.4, 7.5, 7.6.

Рабочий чертеж заготовки выполняют в соответствии с ГОСТ ЕСКД. При этом:

1) Контур детали вычерчивают линией условного контура и совмещают с проекциями заготовки. Припуск на обработку можно показывать в увеличенном масштабе. Количество проекций, видов, сечений определяют из условия

достаточности информации для изготовления заготовки.

2) Линию разъема штампа или литейной формы обозначают значками

| В | |

| Н |

по обе стороны изображения; направление верх–низ указывают стрелкой с надписями

3) Около обозначений размеров заготовки или под ними в скобках

указывают размер детали без допусков.

4) Шероховатость поверхностей указывают в верхнем правом углу

чертежа знаком.

5) Отклонение формы (неплоскостность, непрямолинейность,

нецилиндричность и т.д.) и расположения (неконцентричность, непараллельность и т.д.) обозначают общепринятыми условными обозначениями, либо указывают в технических требованиях.

6) Поверхности, принятые за технологичекие базы обозначают знаком

.

7) Место маркировки указывают со ссылкой на соответствующий пункт

технических требований.

В технических требованиях указывают:

1) Твердость материала заготовки в состоянии поставки (например, 187±20НВ).

2) Допускаемые дефекты поверхностного слоя, их площадь и глубину (обычно 0,5 припуска на обработку).

3) Неуказанные штамповочные уклоны и радиусы переходов с допусками.

4) Неуказанные предельные отклонения размеров.

5) Допускаемые отклонения формы и расположения поверхностей, если они не показаны условными обозначениями на видах.

6) Допустимую величину смещения по поверхности разъема штампа.

7) Допустимую величину остаточного облоя.

8) Текст маркировки.

1. Пример выполнения работы №7

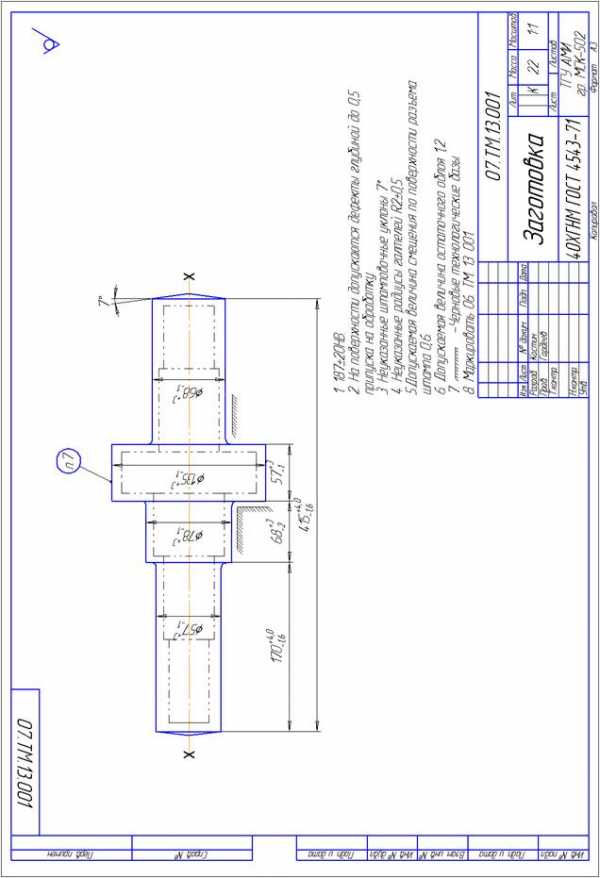

Деталь – «Вал-шестерня», черт. 07.ТМ.13.001. Метод получения заготовки – штамповка в открытом штампе на прессе.

5.1. Проектирование заготовки

1) Вычерчиваем контур детали. Проставляем размеры (рис. 7.1)

2) Вычерчиваем контур заготовки, заготовка будет содержать 3 ступени (рис. 7.1).

3) Определяем припуски на обработку по таблице 4.7. Результаты заносим в графу 3 табл. 7.7. Определяем расчетные размеры заготовки путем прибавления припусков к размерам детали и округления их до 0,5 мм в сторону увеличения припуска. Результаты заносим в графу 4 табл. 7.7.

4) Плоскость разъема – диаметральное продольное сечение заготовки. При таком положении плоскости разъема полость штампа имеет наименьшую глубину. В этой плоскости удобно контролировать смещение штампа. Заготовка получается симметричной, что делает возможность поворачивания ее при штамповке и уменьшать износ штампа.

5) В качестве технологических баз на 1-й операции мехобработки

целесообразно использовать ОБ – пов. 9 , 11 , 14 .

6) Определяем класс точности Т штамповки. При открытой штамповке обеспечивается точность Т4.

Таблица 7.7

Расчет размеров заготовки

| Обознач. размера | Размер, мм | Припуск 2Z, мм | Размер загот., мм | Допуск Td, мм | Положение поля допуска |

| 2А 2Б 2В 2Г Д Е Ж И | 5,6 5,6 | +3; -1 +3; -1 +3; -1 +3; -1 +4; -1,6 +3; -1 +3; -1 +4; -1,6 |

7) Определяем группу стали М в зависимости от содержания углерода С и легирующих элементов Л. Для стали 40ХГНМ У=0,35…0,43%, Л<5% (см. пример выполнения работы №2), что соответствует группе М2.

8) Определяем степень сложности заготовки в зависимости от коэффициента Кс=Wз/Wо, где – Wз – объем заготовки; Wо – объем описанного цилиндра.

где di и ℓi — диаметр и длина соответствующей ступени заготовки.

где d – диаметр описанного цилиндра; ℓ — длина заготовки.

.

что соответствует степени сложности С2.

1) Определяем исходный индекс И.

И=Ио+Им+Ис+Ит

где Ио – начальный индекс, зависящий от массы заготовки.

Им, Ис, Ит – добавочные индексы в зависимости от М, С, Т.

Масса заготовки.

здесь – плотность стали

По табл. 7.2

для mЗ=20 Ио=9; Им=1; Ис=1; Ит=4.

Тогда И=9+1+1+4=15

10) Определяем допуски на размеры заготовки в зависимости от

исходного индекса по табл. 7.3 и заносим их значения в графу 5 табл. 7.7.

11) Определяем штамповочные уклоны. Согласно рекомендациям принимаем значения уклонов 7º.

12) Определяем радиусы закруглений R. По табл. 7.3 для глубины полости штампа 20 мм при массе заготовки mЗ=20кг R=3мм. Допуск на радиус для класса точности Т4 составляет ±0,25R=±0,5мм.

13) Определяем допустимые значения остаточного облоя То и смещения штампа Тс. По табл. 7.4 для mЗ=20 кг и точности Т4 То=1,2мм, Тс=1мм.

5.2. Выполнение рабочего чертежа заготовки.

Рабочий чертеж заготовки выполняем в соответствии с требованиями ЕСКД и рекомендациям [1].

Рабочий чертеж заготовки – черт. 06.ТМ.13.001.

megaobuchalka.ru

Штампованные заготовки — Энциклопедия по машиностроению XXL

Зенкерами (рис. 6.40) обрабатывают отверстия в литых или штампованных заготовках, а также предварительно просверленные отверстия. В отличие от сверл зенкеры снабжены тремя или четырьмя главными режущими кромками и не имеют поперечной кромки. Режущая часть 1 выполняет основную работу резания. Калибрующая часть 5 служит для направления зенкера в отверстии и обеспечивает необходимую точность и шероховатость поверхности (2 — шейка, 3 — лапка, 4 — хвостовик, 6 — рабочая часть). [c.314]Заготовка в виде штамповки получается ковкой в штампах последняя имеет значительные преимущества перед свободной ковкой. В штампованной заготовке структура металла более однородна, благодаря чему деталь будет более прочной. Штамповкой получаются размеры, наиболее близкие к окончательным в некоторых производствах штампованные заготовки используются без дальнейшей механической обработки или с очень незначительной обработкой. При изготовлении штамповок лучше используется металл и уменьшается расход его. Процесс изготовления штамповок по сравнению с ковкой значительно быстрее и требует менее квалифицированной рабочей силы. Себестоимость штампованных заготовок меньше, чем кованых. [c.92]

В настоящее время накатываются в горячем состоянии зубья конических колес с крупным модулем. На рис. 173, в приведена схема зубонакатного стана для накатывания криволинейных зубьев конического венца заднего моста автомобиля ЗИЛ-130. Штампованную заготовку обрабатывают на токарных полуавтоматах. Затем ее устанавливают и закрепляют на нижний шпиндель зубонакатного стана. При помощи индуктора производится нагрев поверхности заготовки в течение одной минуты на величину, равную высоте зуба до 1220° — 1250°С. [c.319]

Обработкой металлов давлением получают машиностроительные профили, кованые и штампованные заготовки. [c.21]

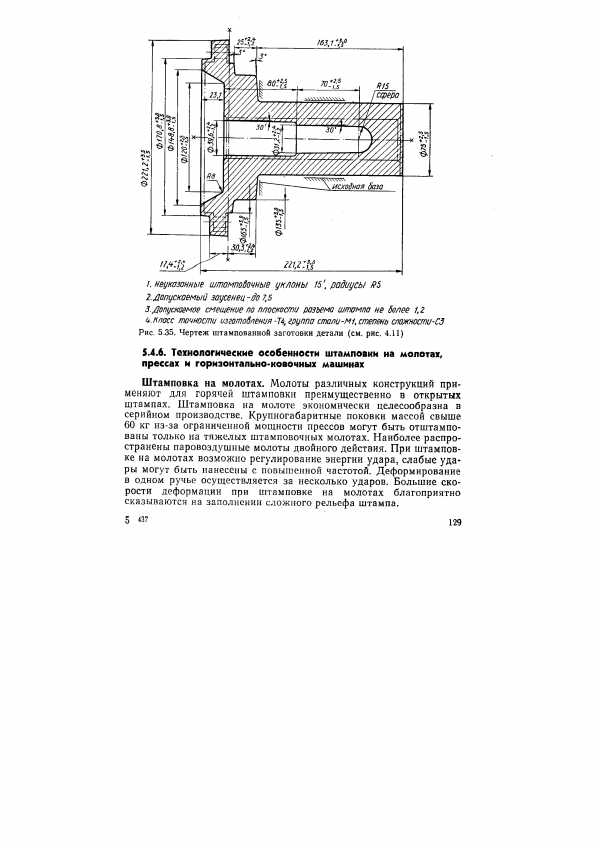

Проектирование штампованной заготовки [c.113]

Необходимо спроектировать штампованную заготовку для детали, представленной на рис. 4.11. Материал детали — сталь 40Х, масса— 10,1 кг, годовая программа выпуска — 5000 шт. С учетом особенностей конструкции детали выбираем для изготовления заготовки штамповку на ГКМ. В связи с этим выбираем две плоскости разъема штампа по продольной оси детали и по плоскости наибольшего диаметра фланца. Массу поковки ориентировочно оцениваем в 12,5 кг. [c.128]

Определив номинальные размеры поковки, по табл. 5.9 находим допуски на них, после чего оформляем чертеж поковки (рис. 5.35). Расчетная масса штампованной заготовки — 12,8 кг. [c.128]

| Рис. 5.35. Чертеж штампованной заготовки детали (см. рис. 4.11) |  |

Расчетная формула себестоимости кованой (штампованной) заготовки имеет вид [c.208]

Для штампованной заготовки по прейскуранту № 25—01 по массе 12,8 кг и группе сложности СЗ определяем оптовую цену поковки Цз=359 р./т. Доплата за серийность в данном случае равна 0. Аналогично предыдущему определяем себестоимость детали, изготовленной из штампованной заготовки [c.211]

Деталь Вес штампованной заготовки в кг Вес литой заготовки в кг Вес детали в кг [c.350]

Для характеристики экономичности замены штампованной заготовки распределительного вала автомашины ЗИЛ-150 литой из модифицированного чугуна весьма показательны практические данные по экономии металла. Расход проката при изготовлении вала из штампованной заготовки слагается из следуюш,их величин [c.353]Ограничен только размерами выпускаемых листов металла Штампованные заготовки деталей при равной прочности с литыми, как правило, значительно легче литых Часто требуется расчленение сложных заготовок с последующим соединением при помощи сварки [c.355]

Л — ЭСКИЗ готовой детали б — эскиз штампованной заготовки детали (а). [c.359]

На фиг. 284 представлена зависимость размера партии от способа изготовления эксцентрикового пальца. Изготовлению его из прутка противопоставлено получение пальца из штампованной заготовки. При выпуске более 58 пальцев изготовление штампа оказывается экономически целесообразным. [c.359]

Сравнительные технико-экономические показатели по изготовлению лопаток прецизионным способом и штампованной заготовки даны в табл. 96. [c.369]

Штампованные заготовки могут быть изготовлены как различными способами, так и их комбинированием. Заготовки при этом будут характеризоваться различными точностью и экономичностью, а также конструктивными особенностями. [c.395]Штампованные заготовки могут выполняться из углеродистой и легированной стали, белой жести, а также из медных, алюминиевых, магниевых и других сплавов. [c.412]

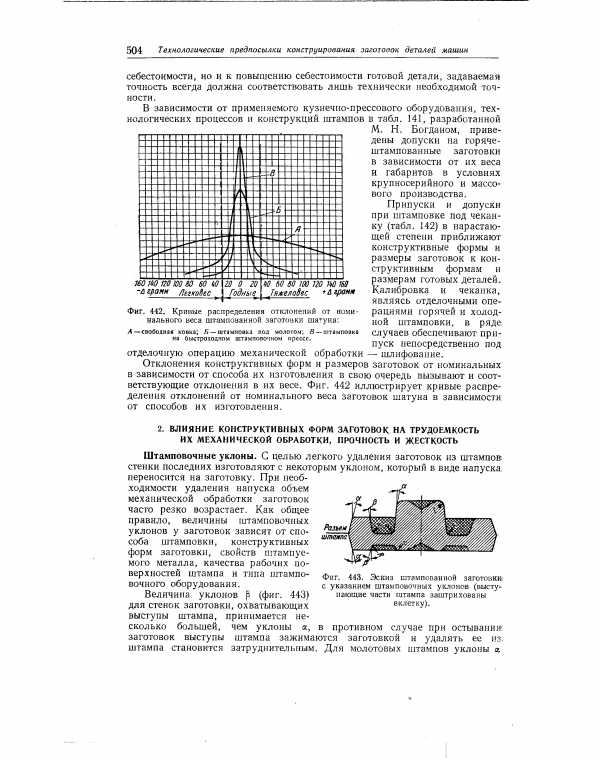

К основным факторам, определяющим степень точности штампованной заготовки, относятся [c.502]

Фнг. 579. Штампованная заготовка шатуна локомобиля. [c.574]

Наряду с этим в справочнике приведены данные, необходимые при разработке технологических процессов механической обработки по припускам на литые, кованые и штампованные заготовки и прокат. [c.3]

Следовательно, главной задачей расчета производственной мощности кузнечных цехов следует считать определение максимальных возможностей каждой единицы основного формообразующего оборудования. Резервы мощности сверх обеспечения потребности самого завода в поковках и штампованных заготовках должны использоваться для поставки заготовок на сторону по плану кооперации. [c.153]

Размеры шестерни влияют также и на выбор технологического маршрута. Например, зубчатое колесо (табл. 13, тип А) диаметром 40—50 мм в массовом производстве изготовляется из прутка, причём обтачивание его и обработка отверстия производятся на многошпиндельном автомате. Такой же формы шестерня диаметром 150—200 мм изготовляется из кованой или штампованной заготовки, причём черновое и чистовое обтачивание производится на многорезцовых станках, а отверстие обрабатывается методом сверления и протягивания. [c.164]

Сверление отверстия и подрезание торца с одной стороны (при точной штампованной заготовке и применении в последующей операции шаровой опоры подрезание торца ступицы часто опускают) [c.167]

Литые, кованые и штампованные заготовки обычно поступают на сварку в готоном виде, не требующем дополнительных операций. По-другому обстоит дело с деталями из проката. После подбора металла по размерам и маркам стали приходится выполнять следующие операции правку, разметку, резку, обработку кромок, гиб-ку и очистку под сварку. [c.32]

Штампо-Сварныв заготовки (рамы, кожухи, ободы, шкивы, емкости и др.) изготавливают обычно из листового материала. Они позволяют заменить литые или штампованные заготовки, требующие в дальнейшем довольно дорогой механической обработки. Конструкция штампо-сварной заготовки должна одновременно отвечать условиям технологичности и листовой штамповки, и сварки. [c.170]

Статоры с одним или двумя поясами выполняют литыми из отдельных секторов из стали ЗОЛ или 20ГСЛ с механической обработкой стыков и последую-ющей обработкой поясов в собранном виде сварно-литыми, т. е. из отдельных отлитых из той же стали колонн и секторов поясов, сваренных электрошлако-вой или дуговой сваркой в секторы статора и механически обработанных также, как предыдущие сварыоштампованными из листовой стали МСтЗ, для чего штампованные заготовки вначале сваривают в секторы поясов и колонны и, если это требуется, механически обрабатывают в собранном виде. Особенности изготовления поясов статоров с переменным углом рассмотрены выше. Из-за отсутствия поверхностей с двойной кривизной в них удается избежать штамповки. [c.60]

Увеличение прочности алюминиевых и магниевых сплавов и улучшение техники литья (литье под давлением, литье в кокиль) дали возможность изготовлять из этих сплавов заготовки деталей машин, сопоставимые по своим механическим свойствам со стальными коваными и штампованными заготовками при кратном снижении их веса. Так, например, литейные алюминиевые сплавы характеризуются пределом прочности при растяжении до 40—50 KzlMxi при удлинении до 10%, сплавы типа дуралюмина — до 60 кг мм при удлинении 15—20%. Предел прочности при растяжении магниевых сплавов доходит до 30 кг1ми при удлинении до 8% и удельном весе, равном 1,8, по сравнению с 2,7 для алюминия. Наконец, сплавы на основе А1—Mg—Zn—Си имеют предел прочности при растяжении 60— 65 кг/лш при удлинении 14%. [c.322]

Основными преимуществами холодноштампованных заготовок по сравнению с литыми под давлением являются значительно более высокая производительность при их изготовлении, более широкий выбор материалов и их сравнительная дешевизна, большая прочность и возможность изготовления заготовок больших габаритов. Однако штампованные заготовки деталей не могут быть изготовлены столь сложных конструктивных форм, как это имеет место при литье под давлением. [c.353]

| Фиг. 443. Эскиз штампованной заготовки с указанием штамповочных уклонов (высту-паюш,ие части штампа заштрихованы вклетку). |  |

Характер решаемых технологических проблем, степень их сложности можно проследить на примере создания насоса реактора РБМК. Корпус насоса в первоначальном варианте (рис. 8.22, а) состоял из эллиптического днища 3 с толщиной стенки 110 мм, обечайки 2, подводящего 4 и напорного I патруб ков. Штампованная заготовка эллиптического днища серийно изготовлялась одним из машиностроительных заводов. [c.292]

Большую экономию металла и затрат труда дает перевод заготовок с поковки и литья на штамповку, но в этом случае должна быть определенная нартионность изготовляемых изделий. Примером такого перевода является изготовление заготовки малой конической шестерни ротора тяжелой буровой установки штамповкой вместо поковки (фиг. 76). Вес поковки 188 кг, вес штампованной заготовки 117 кг. Следовательно, перевод на штампованную заготовку дает экономию 71 кг или 60%. Одновременно затраты труда уменьшаются в 4 раза. [c.187]

Отрезание прутков по длине с припуском на фргзерова-ние торцов (для штампованной заготовки эта операция исключается) Фрезерование торцов с соблюдением размера по длине от базовой ступени вала [c.137]

mash-xxl.info