Шпиндель токарного станка

Передняя бабка токарного станка.

Передняя бабка токарного станка представляет собой чугунный корпус, закрепленный на левой стороне станины. Назначение передней бабки — осуществление главного движения станка: передача вращающего момента от приводного электродвигателя к обрабатываемой заготовке. На универсальном станке с помощью конструктивных элементов передней бабки осуществляется привод подачи суппорта с режущим инструментом. На станке с ЧПУ функцию перемещения выполняют привода подач и высокоточные ШВП

В передней бабке размещены коробка переключения скоростей и шпиндель, с закрепленным на торце патроном для зажима заготовки.

Коробка скоростей

Коробка скоростей — это набор зубчатых шестерен с двумя кинематическими цепями для ускоренной и замедленной передачи вращения шпинделю.

Переключение скоростей производится рукоятками, выведенными на лицевую панель передней бабки. При этом различное сочетание вошедших в зацепление шестерен определяет число оборотов шпинделя в единицу времени. Соотношение скоростей вращения подчиняется геометрической прогрессии, то есть каждая последующая скорость равна предыдущей, умноженной на одно и то же число.

Коробки скоростей бывают раздельные и совмещенные с передней бабкой. Основная часть раздельной коробки размещена в левой тумбе, устройство перебора скоростей находится в передней бабке. Это необходимо для ограждения шпинделя от воздействия вибраций и нагревания от коробки скоростей.

Большинство же токарных станков имеют совмещенную коробку скоростей, находящуюся в одном месте — передней бабке. Этим достигается компактность конструкции привода шпинделя и сосредоточение управления на одной лицевой панели.

Число оборотов шпинделя настраивается зацеплением зубчатых элементов коробки в различных сочетаниях. Для этих целей современные станки оборудованы однорукояточным механизмом, который одним движением перемещает несколько подвижных элементов коробки.

Преселективный или предварительный механизм переключения скоростей шпинделя является более производительным. На внешнюю панель вынесен поворотный диск с указателем числа оборотов. Токарь совмещает указатель диска с числом оборотов на панели, а затем рукояткой включения переводит станок на вращение с заданной скоростью.

Кроме зубчатых передач в современных станках для привода шпинделя может применяться бесступенчатый метод. Использование приводного электродвигателя с регулируемой скоростью вращения позволяет напрямую подавать крутящий момент на шпиндель. При этом шпиндель может вращаться с любой скоростью в диапазоне, ограниченном характеристиками станка, конструкция передней бабки становится более компактной.* (мин шаг приращения скорости — 1 об/мин)

Шпиндель

Шпиндель — это вращающийся вал, на переднем конце которого закреплен патрон для зажима заготовок. Вращается шпиндель в высокоточных подшипниках качения. Для устранения зазоров передняя опора снабжена регулируемым подшипником с коническим внутренним кольцом.

Настройка подшипника осуществляется специальной гайкой. При затягивании гайки внутреннее кольцо смещается по шпинделю, устраняя зазоры, образовавшиеся в процессе эксплуатации. Задняя опора шпинделя вращается в двух упорных подшипниках, имеющих аналогичную регулировку.

Требования к шпиндельному узлу

Шпиндельный узел является основным элементом токарного станка. От его состояния зависит качество обработки деталей и производительность. Рассмотрим требования, предъявляемые к шпинделю:

- Точность вращения. Задается соответствующими стандартами. Этот параметр зависит от типа и назначения станка, класса точности. Для специальных станков предусмотрены свои технические условия.

- Жесткость шпинделя. Также должна определяться соответствующими стандартами. Обычно допустимый прогиб шпинделя определяется по его радиальному биению. Величина прогиба должна быть меньше одной трети величины биения.

- Виброустойчивость. Эта характеристика влияет на качество готовых изделий.

- Быстроходность шпинделя. Чем больше скорость вращения, тем выше качество обрабатываемой поверхности. Быстроходность зависит от конструктивных особенностей и назначения станка.

- Несущая способность. Зависит от выбора шпиндельных опор и правильной подачи смазочных жидкостей.

- Долговечность. Этот параметр напрямую зависит от качества подшипников, в которых вращается шпиндель.

- Допустимый нагрев подшипников. Определяется классом точности станка.

Конструкции шпиндельных узлов

Конструкции шпиндельных узлов различаются по многим параметрам: по выполнению конкретных работ и точности их выполнения, габаритам и, как следствие, передаваемой мощности, способу передачи крутящего момента и скорости вращения.

В современных скоростных станках вращение шпинделя уже невозможно в традиционных подшипниках. Здесь применяются воздушные, магнитные опоры вращающегося шпинделя. При этом отклонение от, например, округлости может не превышать 0,2 мкм. Тогда как шпиндель на подшипниках дает отклонение до 1 мкм.

Существуют прецизионные шпиндели с погрешностью обработки всего 0,025 мкм. Такой шпиндель приводится во вращение инерционным приводом. Шпиндель с маховиком разгоняется до заданной скорости, далее происходит отключение от привода и дальнейшее вращение по инерции.

Настройка станка

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Под настройкой токарного станка понимают подготовку его кинематической схемы к выполнению задач, определенных технологической картой.

Перед началом настройки все органы управления устанавливаются в нейтральное положение.

Первыми настраиваются кинематические цепи главного движения: производится установка органов управления в положение, соответствующее требуемой скорости вращения шпинделя. Эта величина будет определять скорость резания.

Устанавливаемая частота вращения шпинделя определяется рациональностью определенных режимов обработки конкретных изделий. Кроме скорости вращения шпинделя важную роль при обработке имеют величины и скорости подач режущего инструмента.

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 и 8 (800) 700-100-4 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Передняя и задняя бабки токарного станка

За точность установки и обработки детали в токарных станках отвечают специальные узлы — токарные бабки.

Шпиндельная (передняя) бабка — устройство токарного станка, предназначенное для сообщения заготовке вращательного движения. Обрабатываемая деталь закрепляется в цангу, патрон, планшайбу, установленную на шпинделе или фиксируется центрами между передней и задней бабками. Частота вращения заготовки и его направление могут регулироваться.

Задняя (упорная) бабка — узел токарного станка для фиксации (поджатия) обрабатываемых заготовок с помощью упорного или вращающегося центра, а также для установки режущего инструмента: сверл, зенкеров, разверток.

Устройство бабки токарного станка (шпиндельный узел)

Передняя бабка состоит из шпинделя, установленного в корпус, узла изменения направления вращения и регулировки оборотов, механизма пуска и останова.

Корпус шпиндельного устройства может иметь различную форму, отливается, как правило, из чугуна. В современных станках в жестком корпусе передней бабки имеются точные отверстия для установки передних и задних подшипников шпинделя.

Передача вращательного движения от двигателя к шпинделю осуществляется посредством клиновых ремней и шестерней зубчатой передачи. В станках токарной группы с ЧПУ энкодер воспринимает вращение шпинделя и преобразует его в электрический импульс, посылаемый в модуль ЧПУ. В свою очередь, контроллер управляет работой серводвигателя привода для постепенного (не дискретного) регулирования частоты оборотов шпинделя.

Шпиндельный узел, как правило, имеет систему циркуляционной смазки.

Шпиндель передней бабки

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Шпиндель — полый внутри вал, изготовленный из углеродистой стали, в отверстие которого пропускают длинномерные заготовки. Установлен шпиндель в корпус передней бабки посредством переднего и заднего подшипниковых узлов.

Торец шпинделя токарных станков зарубежного производства соответствует ISO 702/1. На современных станках ЧПУ, в зависимости от запросов потребителя, геометрия торца шпинделя может быть изменена. На торец устанавливается зажимное устройство: токарный патрон, цанга, планшайба, упорный центр.

Посадочные поверхности торца шпинделя имеют обработку не ниже 6 квалитета (в прецизионных станках значительно выше), при изготовлении поверхность подвергается закалке и шлифовке (Ra не ниже 1,25), а ее наружный диаметр строго концентричен оси вращения. В противном случае радиальное и торцевое биение патрона или другого зажимного устройства, установленного на шпиндель, будут превышать допустимые значения. Это скажется на точности обработки заготовки.

В связи с этим, при замене зажимной оснастки посадочные поверхности шпинделя необходимо оберегать от различного рода повреждений, а также проверять биение вновь установленных патрона или цанги.

Проверка точности

Геометрическую точность обработки, например, на токарных станках с ЧПУ серии CKE проверяют таким образом: в токарный патрон зажимается заготовка диаметром 200 мм длиной 500 мм и обтачивается по цилиндрической поверхности без поджима задней бабкой. Допустимое отклонение от цилиндричности — 0,04 мм на длине 300 мм от торца патрона.

При неудовлетворительных результатах проводят регулировку передней бабки токарного станка: установку оптимальных зазоров в радиально-упорных и упорных подшипниках шпинделя, воспринимающих радиальное и осевое усилие при работе оборудования.

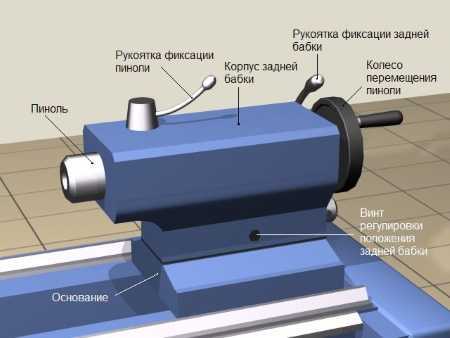

Устройство задней бабки токарного станка

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины, корпуса со втулкой, в которую установлена рабочая пиноль, маховика (колеса перемещения пиноли)) и рукояток фиксации пиноли и задней бабки. В передней части пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Упорная бабка состоит из плиты (основания, опирающегося на направляющие станины, корпуса со втулкой, в которую установлена рабочая пиноль, маховика (колеса перемещения пиноли)) и рукояток фиксации пиноли и задней бабки. В передней части пиноли имеется коническое отверстие, служащее для установки и фиксации приспособлений и инструмента.

Задняя бабка станка присоединяется к суппорту, через который от механизма подачи ей передается поступательное движение, или имеет самостоятельный привод подачи.

Пиноль задней бабки выдвигается, а при наличии приводного двигателя совершает вращательные движения.

Пиноль задней бабки токарно-винторезного станка может перемещаться вдоль направляющих станины, как с помощью электромеханического управления, так и посредством гидропривода (зависит от модели и модификации).

Для точения конусных заготовок применяют поперечное смещение оси задней бабки.

Настройка и регулировка

Регулировка задней бабки токарного станка выполнена на заводе изготовителе. Дополнительная регулировка требуется при ухудшении точности станка. Заключается она в установке минимальных зазоров в передних и задних подшипниках пиноли (модели с вращающейся пинолью), компенсации люфта между опорными поверхностями упорной бабки и направляющими станины, исключению смещения относительно оси шпинделя.

Геометрическую соосность передней и задней бабок проверяют, зажимая стальной вал длиной 400-500 мм (в зависимости от РМЦ станка) в центрах бабок токарного станка. Стойка с индикаторной головкой, установленная на направляющих станины, перемещается вдоль осевой линии заготовки. После проверки и при необходимости производится настройка задней упорной бабки.

Частота выверки и регулировки станка указана в паспорте на ту или иную модель оборудования. Плановый профилактический осмотр и регулирование бабок станка токарной группы для компенсации износа и обеспечения нормальных зазоров между их рабочими поверхностями обычно рекомендуется проводить раз в полгода.

Наша компания занимается ремонтом и модернизацией токарных станков, узнать об этом подробнее можно в Разделе «Ремонт и модернизация»

Купить станок, посмотреть его в работе, ознакомиться со складом станков — Вы можете, связавшись с нашими менеджерами по телефонам 8 (4822) 620-620 и 8 (800) 700-100-4 или заказать обратный звонок.

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Если остались вопросы, заполните форму ниже:

stankomach.com

Шпиндели для токарных станков

Токарный шпиндель или шпиндель для токарного станка.

Рассмотрим более подробно шпиндели для токарных станков. В чем отличие шпинделя для фрезерных работ от шпинделя для токарных работ? Основное отличие состоит в том, что при фрезеровании шпиндель вращает инструмент, фрезу. При токарных работах шпиндель вращает заготовку.

Шпиндель для токарного станка по металлу может быть представлен в разных исполнениях, а именно:

· Зубчатые передачи

· Ременные передачи

· Карданные передачи

· Муфты разных разновидностей

Часто встречается первый тип, с ременным приводом.

Шпиндель токарного станка — одна из ответственных деталей станка, от точности и жесткости которого зависит качество работы. Отклонения от формы и размеров поверхностей шпинделя допускаются в очень узком диапазоне. Поэтому одно из основных требований — это точность.

Токарный шпиндель состоит из:

· Шейка шпинделя

· Конус шпинделя

· Посадочные места

· Шпоночные пазы

- · Подшипники

Основные проблемы, которые могут возникнуть с токарным шпинделем:

· Износ шеек вала

· Износ концевых отверстий

· Износ мест под подшипники

· Износ резьбы

· Износ шпоночных пазов

Перед тем, купить токарный шпиндель, купить шпиндель для токарного станка имеет смысл сначала подумать о ремонте, возможно отремонтировать будет проще и менее затратно.

Если у вас ещё остались вопросы или все таки хотите купить шпиндель для токарного станка, купить токарный шпиндель, получить консультацию, то позвоните нам по бесплатному номеру +7(800)500-46-79 либо напишите на почту, viber, whats app.

www.et-rus.ru

Большая Энциклопедия Нефти и Газа

Cтраница 4

Угольники устанавливаются на переходной планшайбе, шпинделя токарного станка и имеют следующие размеры в мм. [46]

Имеется опыт применения гидростатических подшипников для шпинделя токарного станка средних размеров. [47]

Приспособление с помощью фланца крепят на шпинделе токарного станка. Втулку ( грубо обработанную внутри) устанавливают в приспособление, зажимают фланцем и заполняют шихтой антифрикционного сплава. После этого внутрь втулки вводят два электрода. [48]

Если вал полый, как например, шпиндель токарного станка, то теплоотдача осуществляется не только по внешней поверхности вала, но и по внутренней, Его периметр и площадь поперечного сечения определяются другими выражениями. [49]

При нарезания резьбы используется наибольшее число оборотов шпинделя токарного станка 1А62 п1200 об / мин. [50]

Так, например, наблюдения за положением шпинделя токарного станка показывают, что после пуска станка в течение нескольких часов ( 3 — 7 ч) происходит постепенное смещение шпинделя из-за нагрева передней части шпиндельной бабки. Смещение достигает 20 — 120 мк и затем прекращается, так как устанавливается определенный теплообмен. После выключения станка происходит постепенный возврат шпинделя в прежнее положение. [51]

Если, например, эталон закреплен в шпинделе токарного станка, причем он имеет биение, то это отразится на размере детали ( фиг. [52]

Для этого корпус подшипников устанавливают в приспособление на шпиндель токарного станка, отрезают дефектную часть, растачивают отверстие в корпусе и запрессовывают в него ремонтную втулку. Затем ее приваривают, и отверстие под подшипник растачивают под размер рабочего чертежа. [54]

При обработке деталей малого диаметра недостаточная скорость вращения шпинделя токарного станка ограничивает применение обработки с высокими скоростями резания. В связи с этим автором разработан ускоритель к токарному станку, позволяющий увеличить скорость вращения детали в 2 5 раза. Общий вид ускорителя показан на фиг. Ускоритель устанавливается на направляющих станины впереди бабки станка. Конический хвостовик детали / ускорителя вставляется в шпиндель станка и при вращении шпинделя станка также приводится во вращение. На зубчатом колесе 5 имеется поводок, посредством которого приводится во вращение обрабатываемая деталь, установленная в центрах станка. [55]

На рис. 8 а представлена упрощенная схема привода шпинделя токарного станка. [56]

Страницы: 1 2 3 4

www.ngpedia.ru

i-perf.ru

Шпиндель — это… Что такое Шпиндель?

Шпиндель горизонтально-расточного станка.

Шпиндель горизонтально-расточного станка.Шпи́ндель (нем. Spindel — веретено) — вал, имеющий правые и левые обороты вращения.

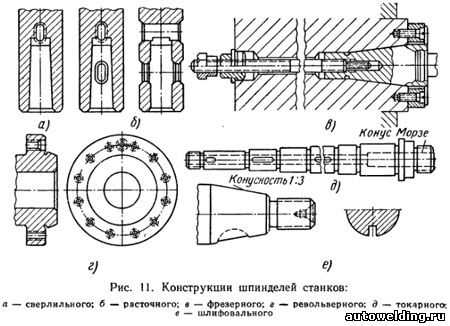

- В металообработке, шпинделем является устройство для закрепления обрабатываемого изделия (заготовки) в зажимном патроне токарного станка, либо режущего инструмента на фрезерных, расточных, сверлильных и др; металлорежующих станках с применением конуса Морзе. В сверлильной, фрезерной и расточной группе станков, шпиндель также имеет регулируемую длину, приводимую в движение механическим или ручным способом.

- кинематический элемент трубопроводной арматуры, осуществляющий передачу крутящего момента от привода (электрического, пневматического или гидравлического) или исполнительного механизма к запирающему или регулирующему элементу арматуры;[1]

- передаточный вал от двигателя к валам прокатного стана;

- вал с вращающимся пластинами жёсткого диска.

- вращающийся вал плоскошлифовального станка, круглошлифовального станка

- асинхронный коллекторный двигатель переменного тока с валом, имеющим приспособление — цангу для фиксации фрезы.

Литература

- Богуславский Б. Л. Анализ конструкций и эксплуатационные показатели современных токарных многошпиндельных автоматов и полуавтоматов.—«Станки и инструмент», 1953, № 1 и 2.

Примечания

- ↑ ГОСТ Р 52720-2007. Арматура трубопроводная. Термины и определения.

dic.academic.ru

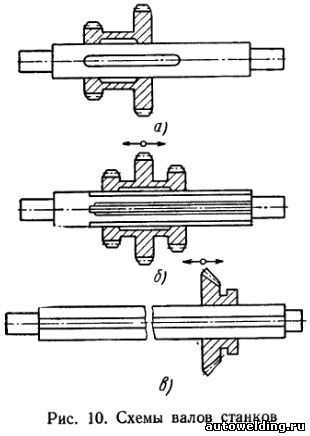

Рекомендуем приобрести: Установки для автоматической сварки продольных швов обечаек — в наличии на складе! Сварочные экраны и защитные шторки — в наличии на складе! Основными деталями в станках, осуществляющими вращательное движение, являются валы (рис. 10). Валы в процессе своей работы испытывают деформации кручения, изгиба, растяжения и сжатия. В коробках скоростей и подач чаще всего применяются шлицевые валы (рис. 10, б), которые обеспечивают плавное перемещение зубчатых колес и муфт вдоль вала. В целях уменьшения веса и габаритов сильно нагруженные валы станков изготовляются полыми. Кроме того, вал изготовляется полым, когда по условиям конструкции необходимо пропустить через него другой вал или какую-либо другую деталь, т. е. в тех случаях, когда это требуется условиями эксплуатации станка, как, например, шпиндели токарного, фрезерного и других станков. Детали, монтируемые на валу, укрепляют при помощи шпонок (рис. 10, а, в) либо шлицевых соединений, а чтобы зафиксировать вал в осевом направлении, используются уступы самого вала и стопорные кольца. Обычно валы и шпиндели осуществляют только вращательное движение в своих опорах, как, например, ходовые валики, валы коробок скоростей и подач, шпиндели токарных, шлифовальных, фрезерных и других станков. Шпиндели сверлильных, расточных и некоторых других станков, кроме вращательного движения, осуществляют одновременно поступательное движение, а шпиндели хонинговальных станков одновременно осуществляют возвратно-поступательное движение.

Помимо необходимости соблюдения условий прочности к шпинделям и валам предъявляют и другие требования. 1. Шпиндели и валы должны обладать достаточной жесткостью. При несоблюдении этого условия возникает чрезмерный изгиб вала, что приводит к преждевременному износу подшипников, а также нарушает плавность зацепления зубчатых колес, расположенных на валах. 2. Высокая точность шпинделей должна быть строго регламентирована как для шеек под подшипники, так и для мест посадок зубчатых колес. Допуски на неточность движения шпинделей регламентированы ГОСТом. 3. Шпиндели и валы должны обладать высокой износостойкостью. Это относится прежде всего к шейкам шпинделей и валов, которые вращаются в подшипниках скольжения, а также к местам, где осуществляется прямолинейное перемещение шпинделей и валов (шпиндели сверлильных станков, расточных станков и др.) или установленных на них деталей. 4. Шпиндели и валы должны быть виброустойчивы. Это требование предъявляется к шпинделям скоростных станков, особенно предназначенных для выполнения отделочных операций. Перечисленные требования могут быть удовлетворены только при применении соответствующих материалов, из которых должны быть изготовлены шпиндели и валы. Помимо этого, должны быть соблюдены требования термической обработки, качественного изготовления, сборки и регулировки деталей узлов станка.

Для возможности закрепления инструмента или приспособления на переднем конце шпинделя формы и размеры последнего стандартизованы. На рис. 11 показаны передние концы шпинделей ряда станков. Для шпинделей, работающих в подшипниках качения, применяют сталь 45 и 40Х с закалкой и отпуском до НВ 230—260, сталь 40Х при твердости НВ 230—260. Для шпинделей, работающих в подшипниках скольжения, применяют сталь 20Х с последующей цементацией (на глубину 0,8—1,0 мм), закалкой и отпуском до HRC 56—62. |

www.autowelding.ru

Какой он — оптимальный шпиндель для ЧПУ?

Шпиндель для ЧПУ — это самая ответственная деталь и нагруженный узел. Для правильного выбора всегда учитывают, что мощность мотора и механическая прочность кинематики должна превышать в 2 раза расчетные значения. Это требуется для сохранности дорогостоящих деталей при подклинивании.

Основная информация

Программы для станков с ЧПУ пишут согласно жесткости конструкции и максимальных оборотов шпинделя. При фрезерной обработке должна учитываться вероятность поломки вращающегося инструмента от нагрева или усталости металла. Поэтому часто ставятся предохранительные муфты, рассчитанные под конкретные размеры вала мотора и диаметр патрона.

Все программы для станков с ЧПУ прежде отрабатываются пошагово без движения осей. Когда пользователь будет уверен на 100 %, что не будут задеты кулачки шпинделя, тогда приступают к работе с перемещениями в шаговом режиме или одиночными циклами. Когда закончится проверка без заготовки, приступают к непосредственному нарезанию детали.

Шпиндель для ЧПУ — дорогостоящий узел и самый мощный, тем не менее его можно легко вывести из строя при неосторожном обращении с техникой. Некоторые системы имеют сложные расчёты корректоров, неправильное определение которых оборачивается длительными ремонтами. Для работы на каждом новом станке требуется предварительное переобучение оператора, даже если он уже имеет опыт на аналогичной стойке.

Параметры

Шпиндель для ЧПУ следует выбирать по следующим критериям:

- Тип охлаждения узла: воздушное, жидкостное.

- Мощность шпиндельного мотора и передаточное число редуктора.

- Тип двигателя.

- Вид подшипников и способ их смазки.

- Режимы работы, тип системы торможения.

- Точность позиционирования и вид датчика слежения.

- Крепление шпинделя

Кроме перечисленных параметров важна и сама конструкция мотора: количество обмоток, вид ротора, способ снятия и подачи нагрузки на обмотки. Учитывают крутящий момент и возможность регулировок для центров узла относительно осей подачи. Также должны меняться патроны: самозажимные, гидравлические, ручные, пневматические.

Шпиндель для ЧПУ выбирают с учетом возможностей смены расходных запчастей. Следует посмотреть варианты доступных подшипников, которые имеются в наличии на складах, узнать о сроках поставки. Может так оказаться, что из-за маленького расходника встанет производство на длительный период, или потребуется оплатить десятикратную цену за изготовление детали. Небольшой шпиндель для фрезерного станка с ЧПУ должен иметь облегченную конструкцию и малые габариты.

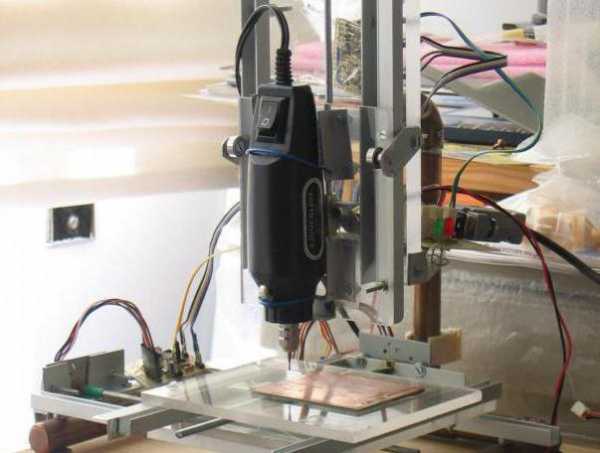

Из чего можно сделать узел самостоятельно?

Шпиндель для фрезерного станка с ЧПУ для обработки по дереву, пластику и другим мягким материалам может представлять собой обычную электрическую дрель. Важно выставить её по уровню и замерить биения фрезы. Это дешёвый вариант, позволяющий усовершенствовать уже имеющуюся конструкцию.

В качестве вращающейся оси подойдёт любой двигатель с точно выставленным инструментом. Подбирается надежное и жесткое крепление шпинделя. Люфт осевой не должен быть более 0,01 мкм для большинства отверстий. Подходит бормашина, оборотистая дрель, можно приспособить даже двигатель от стиральной машинки или швейной. Какой шпиндель подойдёт в конкретном случае, зависит от поставленной цели. Учитывается тип материала, требуемая точность размеров детали, загруженность в автоматическом цикле. Можно и заказать уже готовые решения в интернет-магазине.

Двигатели на заказ

Числовое программное управление (ЧПУ) используется для повышения точности выпускаемых деталей и сокращения временных затрат на производство. Для единичной продукции стоимость техники превышает сумму вложенных средств на её выпуск. Дешевле будет заказать деталь в любой компании, занимающейся металлообработкой.

Для самодельного шпинделя заказывают готовые моторы. Популярны двигатели постоянного тока, синхронные и асинхронные. Обороты на 12 тысяч для таких моторов — не предел. Дополнительно может использоваться коробка передач с ручным или автоматическим приводом. Для мощных шпиндельных двигателей требуется устойчивое питание. В этом их недостаток. Но если поставить простейший привод и мотор с обратной связью, то на таком станке уже можно обрабатывать более сложные изделия. В ЧПУ вводится дополнительная ось, которая может удерживать не только фрезу, но и цилиндрические детали.

Чем лучше двигатели на заказ?

У заводских моторов уже проведена балансировка вала и подобраны подшипники с минимальным биением. Остается только поставить готовый двигатель на стандартное крепление и выставить соосность по индикаторной стойке. Точность фрезерования требуется в производстве печатных плат, деталей кинематики.

Синхронные двигатели хорошо себя показали при изготовлении ювелирных деталей методом гравировки. У постоянных моторов низкий уровень шума во время работы, что может быть полезным для руководителей, старающихся улучшить свое производство. Однако у них есть свойство греться во время работы на больших оборотах. Поэтому потребуется подводить отдельно и охлаждение, хотя бы воздушное.

Выбор профессионалов

Более дорогостоящие двигатели для шпинделей обязательно комплектуют жидкостным охлаждением. У них более высокая точность позиционирования, достаточно мощный крутящий момент, а надежность выше указанной в несколько раз. Обычно они установлены на 3-4 подшипника, а не на 2, как классические моторы. За счет этого достигается минимальное биение инструмента или детали в патроне.

fb.ru

Шпиндель для фрезерного станка с ЧПУ – как выбрать

Фрезерный шпиндель — главный узел конструкции станка с ЧПУ, в форме полого металлического вала с цангой, зажимом для фрезы. Для плотного крепления цанги конец шпинделя выполнен в виде конуса. Вал расположен на каретке, двигающейся в трех плоскостях. Вращательное движение поступает, непосредственно, на фрезу, минуя промежуточные механизмы.

Конструкция и технические особенности

Главные компоненты технической характеристики:

- мощность;

- частота вращения вала;

Фрезерный шпиндель

Данные о мощности установки позволяют определить материал пригодный для работы.

Так, для:

- фанеры, дерево-стружечной плиты, МДФ, пластмасс достаточно мощности в 800 Вт;

- дерева, текстолита, мягких сплавов — 1,5 тыс. Вт;

- камня, стали — 3 тыс.Вт.

Знание частоты оборотов позволяет установить рабочий режим станка с учетом особенностей материала.

Отличительные качества

Отличительные черты шпинделя для станка с программным управлением — КПД, достигающий 95% и прочность конструкции, обеспечивающая полноценное функционирование механизма

Способы охлаждения

При работе на фрезерном станке, закрепленная деталь перегревается и может разрушиться. Для снижения температуры, возникающей при обработке изделия фрезой, применяют такие способы охлаждения:

- воздушный;

- смазочно-эмульсионный.

Воздушное охлождение

Метод воздушного охлаждения, часто применяется на современных станках с ЧПУ. Сущность способа заключается в направлении воздуха через сопла, на поверхность детали снабженной воздухозаборниками. Недостаток — засорение фильтров, при обработке материалов, дающих обильную пыль.

Также широко распространено охлаждение деталей при помощи смазочно-эмульсионных жидкостей, положительно влияющих на процесс резки металла:

- В месте контакта фрезы с деталью происходит образование защитной, смазочной пленки, уменьшающей трение и выделение тепла.

- Избыток тепла отводится от обрабатываемой заготовки.

- Приостанавливается образование нароста на режущей кромке фрезы, что улучшает отвод стружки.

Кроме того, эмульсионные смазки защищают готовые изделия от коррозии.

Шпиндель с воздушным охлаждением

Выбор и классификация шпинделей

Шпиндели для фрезерных станков с ЧПУ подразделяют:

- На бытовые — дрели, фрезеры;

- Профессиональные, с надежными подшипниками, системой охлаждения и смазки;

Цанговые патроны

Шпиндели для промышленности оборудуют цанговыми держателями, с минимальной амплитудой биения, что позволяет добиваться высокой точности при обработке деталей.

Особенности эксплуатации

Шпиндели для станков с ЧПУ, использующиеся в производстве, не нуждаются в диагностике, регулярной чистке, и смазке подшипников. Контролируя функционирование механизма, обращайте внимание на необычные звуки, появляющиеся на холостом ходу.

При возникновении нехарактерного звучания рекомендуется:

- разобрать корпус;

- продуть сжатым воздухом скопившуюся грязь.

После чего, нанести на подшипник термостойкую смазку.

Мощность агрегата

Производительность механизма, связанного с вращательным движением, сообщаемым двигателем валу, зависит от мощности агрегата. Данная характеристика указывает на возможности обработки материала, при которых маломощное приспособление не справится с поставленной задачей, а чрезмерно мощное приведет к порче детали, и к избыточным расходам электроэнергии. Поэтому, при определении мощности, следует ориентироваться на характер запланированных работ.

Так:

- для сверления или гравировки достаточно мощности в 600 Вт;

- для твердой древесины и металлы до 1,4 тыс. Вт.

При планируемом апгрейде станка, с последующим увеличением мощности, рекомендуется обратить внимание на конструкции от 1,6 тыс. Вт, позволяющие обрабатывать материал любой твердости.

Апгрейд станка

Шпиндели для настольных фрезерных станков

Шпиндель для фрезерования — главный узел конструкции станка с ЧПУ, позволяющий закреплять режущий инструмент и передавать ему вращательное движение.

- Оборудуя бытовой станок с ЧПУ, часто, в роли шпинделя, используют обычный гравер. Мощность типичного изделия — 125 Вт. Недостатки гравера — слабое вращательное движение, не позволяющее обрабатывать твердые материалы.

- Альтернативный вариант — бормашина. В отличие от гравера, бормашина работает тише, а по мощности и вращательному движению не уступает граверу в силе и скорости. Кроме того, бормашина оборудована сильным зажимом.

- Для установки шпинделя на бытовом станке с ЧПУ, используют шлифовальные машины и фрезеры. Эксплуатация подобной конструкции позволит обрабатывать изделия из дерева, фанеры, мягких металлов. Обычно, в комплекте к изделию прилагается цанговый зажим (6 мм), для которого выпускают стандартные 6 мм. переходники, позволяющие фиксировать фрезы диаметром 0,1–6 мм. Недостатки механизма — сильный шум при работе и отсутствие регулятора оборотов, что создает проблемы при обработке полимеров, где требуются меньшие обороты.

- Для работы с пластмассами подходит шпиндель от фрезера Sparky. Мощность фрезера колеблется в диапазоне 500–1050 Вт. Отдельные модели бренда оборудованы регулятором количества оборотов, и пригодны для обработки пластмасс. Работа с пластиком требует малых оборотов, при достаточной мощности, что позволяет избегать нагрева и плавления материала, без потери производительности.

При выборе приспособления, по схеме цена–качество, приемлемое решение вопроса — фрезер Kress, шпиндель которого с успехом используют для фрезерных бытовых станков с ЧПУ. Изделия данного бренда оборудованы минимизирующей биение системой, и предназначены для продолжительной эксплуатации.

Подходя основательно к оснащению фрезерного станка можно оборудовать агрегат профессиональным шпинделем с системой смазочно-эмульсионного охлаждения. Помимо этого, конструкция оснащена: четырьмя подшипниками, позволяющими повысить точность обработки деталей, и прочными щетками, предназначенными для длительной эксплуатации. Недостаток профессиональных шпинделей — высокая цена, компенсирующаяся надежностью и производительностью изделий.

Видео: Фрезерный шпиндель

promzn.ru

Конструкция шпинделя и корпуса шпиндельной бабки

Хорошая конструкция — компромисс между ее достоинствами и недостатками, и решения принимаются в силу наших широты и глубины знаний, собственного опыта исследований и созидания, что и называется талантом конструктора.

Шпиндельный узел, как наиболее ответственный из всех узлов, должен обеспечивать главное функциональное качество станка — высокую точность и производительность.

Точность вращения и жесткость шпиндельного узла определяются не только высокой точностью подшипников качения, но и в значительной степени точностью обработки, качеством поверхности посадочных мест вала, корпуса и сопряженных с подшипником деталей. Точность всех этих элементов должна быть соизмерима с точностью подшипников. В целом точность шпиндельного узла, как и несущей системы станка, определяется тремя характеристиками точности.

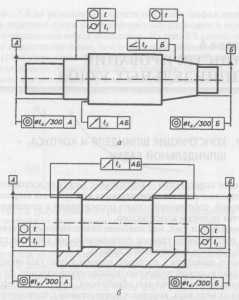

Типовая схема отклонений формы и расположения: а — шпинделя; б — корпуса шпиндельной бабки

Типовая схема отклонений формы и расположения: а — шпинделя; б — корпуса шпиндельной бабкиКольца шпиндельных подшипников относительно тонкостенны и при посадке приобретают форму более жестких сопряженных поверхностей вала и корпуса. Например, сжатие внутреннего кольца подшипника диаметром 120—140 мм силой руки вызывает овальность до 10 мкм. Требуется выдерживать жесткие допуски на перпендикулярность (биение) упорных поверхностей валов, корпусов, деталей, фиксирующих подшипники в осевом направлении (гайки, втулки). На рис. 1 и в табл. 1 приводятся рекомендации по отклонению формы, расположения и шероховатости посадочных поверхностей шпинделя (вала) и корпуса при установке подшипников классов точности SP и UP и их аналогов.

Рекомендуемые допуски на форму, расположение и шероховатость вала и корпуса

| Деталь | Корпус | Вал | ||

| Класс точности | SP | UP | SP | UP |

| Круглость t | IT2/2 | IT1/2 | IT2/2 | IT1/2 |

| Цилиндричность t1 | IT2/2 | IT1/2 | IT2/2 | IT1/2 |

| Конусность t2 | — | — | IT3/2 | IT3/2 |

| Биение t3 | IT1 | IT0 | IT1 | IT0 |

| Соосность t4 | IT4 | IT3 | IT4 | IT3 |

| Диапазон d, D, мм | Шероховатость Ra, мкм | |||

| d,D< 80 | 0,4 | 0,2 | 0,2 | 0,1 |

| 80 ≤ d,D ≤ 250 | 0,8 | 0,4 | 0,4 | 0,2 |

| d,D> 250 | 1,6 | 0,8 | 0,8 | 0,4 |

Численные значения допусков на параметры круглости t, цилиндричности t1, конусности t2, биения t3, соосности t4 задаются в функции квалитетов точности ISO (IT0—IT5) — табл. 2.

Численные значения допусков на номинальный диаметр для разных квалитетов ISO

| Номинальный диаметр, мм | Квалитет ISO, мкм | |||||

| IT0 | IT1 | IT2 | IT3 | IT4 | IT5 | |

| 50-80 | 1,2 | 2,0 | 3,0 | 5,0 | 8,0 | 13,0 |

| 80-120 | 1,5 | 2,5 | 4,0 | 6,0 | 10,0 | 15,0 |

| 120-180 | 2,0 | 3,5 | 5,0 | 8,0 | 12,0 | 18,0 |

Обращает внимание высокая точность посадочных поверхностей под подшипники: круглость и цилиндричность t = t1 = 1,5 мкм, биение t3 = 2 мкм и др. для диаметров 50—80 мм и класса точности SP.

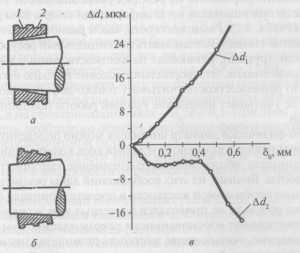

При несовпадении углов конуса шейки шпинделя и внутреннего кольца двухрядного цилиндро-роликового подшипника беговые дорожки деформируются. На рис. 2 показана деформация внутреннего кольца подшипника при уменьшении конуса шейки шпинделя на 3′. До посадки (рис. 2, а) между кольцом и шейкой шпинделя есть зазор. После посадки (рис. 2, б) кольцо деформировалось. Дорожка 1 увеличилась в диаметре на Δd1 мкм, а дорожка 2 уменьшилась на Δd2 мкм (рис. 2, в). Посадка подшипника осуществлялась осевым смещением кольца на δ0 мм вдоль оси конической шейки шпинделя.

Деформация внутреннего кольца подшипника серии 3182100: а — до посадки; б — после посадки; в — график деформаций.

Деформация внутреннего кольца подшипника серии 3182100: а — до посадки; б — после посадки; в — график деформаций.Конструкция шпинделя

Конструкция шпинделя достаточно проста и определяется числом и типом подшипников, их фиксацией, регулировкой зазора- натяга, расположением звена привода, устройством уплотнения и других элементов. Каких-либо специальных требований к конфигурации не предъявляется. При проектировании шпинделя необходимо обосновывать минимально возможные размеры при сохранении его главного функционального качества.

Расчет позволяет строго обосновать оптимальное расстояние между опорами двух- и многоопорных шпиндельных узлов и их жесткость и является главным инструментом по обоснованию конструкции шпиндельных узлов для заданных условий работы. Он позволяет на стадии проектирования учесть влияние каждого элемента шпиндельного узла: вылета шпинделя, пролетной части шпинделя, диаметральных размеров каждого подшипника передней и задней опоры шпинделя, расстояние между подшипниками на общее смещение (отжатие) шпинделя и удельное влияние каждого из них. Вылет шпинделя всегда должен быть минимальным по условиям эксплуатации станка.

Выбор диаметра шпинделя (условно — диаметр шейки шпинделя передней опоры) до настоящего времени строго не обоснован. На наш взгляд, строго математически диаметр шпинделя можно определить формально из условия равножесткости, когда смещения шпинделя из-за деформаций опор и вала равны. Равножесткость, как и равнопрочность, позволяет в равной степени использовать потенциальный ресурс всех элементов конструкции, влияющих на жесткость шпиндельного узла: вала и подшипников. Это формальное условие выгодно использовать всегда. Но равножесткость учитывает только деформационный ресурс, но не учитывает изменение условий работы подшипников под нагрузкой.

Строго физически диаметр шпинделя можно определить из условия минимального допустимого угла перекоса колец подшипников в опорах шпинделя, обеспечивающего сохранение благоприятных условий их работы.

Однако при этом не приводятся расчетные или экспериментальные подтверждения. Тем не менее это направление, учитывающее жесткость шпинделя (диаметр в пролете) с условиями работы подшипников, верно. Необходимо учесть все факторы, вызывающие перекос колец, в том числе соосность отверстий под подшипники и жесткость опор.

На практике давно увеличивают диаметр шпинделя в пролете, если возможен монтаж подшипников с переднего и заднего концов шпинделя.

Конфигурация наружной поверхности шпинделя зависит от выбранной схемы компоновки, способов фиксации подшипников и схемы привода шпинделя.

Конфигурация и требования к внутренней поверхности шпинделя зависят от размещаемых механизмов зажима заготовки или инструмента (многоцелевые станки, одно- и многошпиндельные токарные автоматы). Максимально допустимый внутренний диаметр шпинделя dB следует назначать с учетом деформаций шпинделя в поперечном сечении от действующих на него сил. Отклонение формы сечения шпинделя под нагрузкой должно быть существенно ниже допустимого отклонения от круглости внутреннего кольца подшипника. Эта тема требует специальных исследований. Из опыта проектирования рекомендуется отношение внутреннего диаметра шпинделя dB к диаметру шейки шпинделя под передней опорой d: dB/d = (0,35—0,6). В токарных станках завода ОАО «КП» чаще всего принимается dB/d = (0,5—0,6), предельное отношение dB/d = (0,4—0,7).

При выборе диаметра отверстия в шпинделе следует учитывать изменение прогиба переднего конца шпинделя. Для шпинделя диаметром d = 100 мм и оптимальным расстоянием между опорами с увеличением dB/d от 0,5 до 0,6 прогиб увеличивается, а жесткость уменьшается с 1,3 до 4,3% при радиально-упорных шарикоподшипниках в опорах (k = 0,12 × 106 Н/мм). С увеличением жесткости опор влияние отверстия более существенно изменяет жесткость шпиндельного узла: при тех же условиях и жесткости опор k = 2,6 × 106 Н/мм жесткость узла снижается с 5,8 до 13,9%.

Из приведенного примера ясно, что при одном подшипнике в опорах для шпиндельного узла на шарикоподшипниках рекомендуется dB/d < 0,5, а на роликоподшипниках — dB/d < 0,5. При этом, как отмечалось выше, необходимо оценить отклонение формы сечения шпинделя от сосредоточенной силы.

Оформление переднего конца шпинделя чаще всего выбирают стандартным, в зависимости от способа крепления инструмента или заготовки.

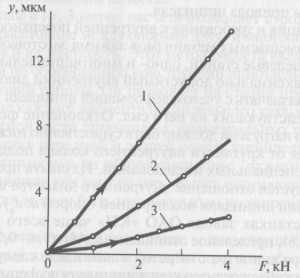

При проектировании шпиндельных узлов следует уделить серьезное внимание силовым смещениям шпиндельной бабки, которые определяются собственной деформацией корпуса бабки и тангенциальными смешениями в плоскости стыка станина — шпиндельная бабка. В общем балансе силовые смещения шпиндельной бабки могут быть значительными: на долю шпиндельной бабки приходится около 30% осевых смещений (станок мод. 16К20Ф1). На рис. 3 график 1 показывает осевые смещения шпинделя, график 2 — смещения шпиндельной бабки на высоте оси шпинделя, график 3 — смещения шпиндельной бабки в плоскости стыка со станиной. Исследования большой партии станков мод. 16К20Ф1 в производственных условиях показали значительное рассеивание упругих смещений корпуса шпиндельной бабки: размах выборки составлял 21 мкм.

Силовые смещения вдоль оси шпинделя станка мод 16К20Ф1: 1 — шпинделя; 2 — шпиндельной бабки на высоте оси шпинделя; 3 — шпиндельной бабки в плоскости стыка

Силовые смещения вдоль оси шпинделя станка мод 16К20Ф1: 1 — шпинделя; 2 — шпиндельной бабки на высоте оси шпинделя; 3 — шпиндельной бабки в плоскости стыкаДеформация корпуса шпиндельной бабки под действием внешних сил не только увеличивает силовые смещения шпинделя и снижает жесткость узла, но и существенно влияет на деформацию посадочных поверхностей. Специально выполненный расчет силовых смещений базовых точек посадочной поверхности шпиндельной бабки станка мод. 16К20 показал следующие результаты: локальные смещения вдоль оси z шпинделя Δz = -(2,1— 5,3) мкм, радиальное смешение по оси а- в горизонтальной плоскости Δx = (0,5-3,8) мкм, радиальное смещение по оси у в вертикальной плоскости Δy = ((-0,2)-5,0) мкм.

Смешения определяли в четырех точках по окружности передней опоры методом конечных элементов с учетом закрепления шпиндельной бабки на станине при нагружении силой 4800 Н. Локальные смещения посадочной поверхности шпиндельной бабки приводят к смещению переднего конца шпинделя до 7—8 мкм.

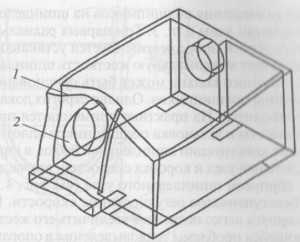

Общий вид деформированной шпиндельной бабки после нагрузки показан на рис. 4. Обращает внимание деформация передней стенки 1 и посадочной поверхности 2 передней опоры.

Общий вид деформированной шпиндельной бабки станка 16К20 при нагружении силой 4800 Н

Общий вид деформированной шпиндельной бабки станка 16К20 при нагружении силой 4800 НЛокальные смещения посадочной поверхности под действием сил резания соизмеримы с допуском отклонения формы (см. табл. 2). Напрашивается вывод о необходимости снижения деформаций шпиндельных бабок как с целью снижения силовых смещений шпинделя относительно станины, так и с целью повышения годности вращения шпинделя в условиях силовой нагрузки. Можно также рекомендовать контроль (проверку) силовых смещений посадочных поверхностей шпиндельных бабок для каждой новой модели станка.

Следует подчеркнуть, что создание жестких корпусов шпиндельных бабок более экономично достигается оптимизацией их формы, а не простым увеличением толщины стенок. В работе приводится пример расчета корпуса шпиндельной бабки станка мод. 1К62, когда только за счет перераспределения одной и той же массы по объему конструкции влияние деформаций бабки на точность шпиндельного узла удалось снизить примерно на 35%.

В пролете шпинделя или, чаще всего, на его заднем конце размещается ведомое звено шпинделя — шкив или зубчатое колесо. Их размещение, способ крепления и передача крутящего момента на шпиндель влияют на конструкцию шпинделя. Современное жесткое крепление шкива на шпинделе существенно упрощает конструкцию узла по сравнению с разгруженным шпинделем.

Три первых радиально-упорных подшипника в передней опоре рекомендуется устанавливать вплотную, что обеспечивает максимальную жесткость шпиндельного узла. Наличие проставочного кольца может быть обосновано с позиции смазки и нагревания подшипников. Однако строгих доказательств на этот счет не приводится. На практике применяются проставочные кольца разной высоты и установка подшипников вплотную.

Традиционные конструкции шпиндельной бабки, в которых совмещаются шпиндельный узел и коробка скоростей, все чаше заменяются отдельным корпусом шпиндельного узла, чему способствует бесступенчатое регулирование скорости. Компактная конструкция корпуса легко позволяет увеличить его жесткость, но не изменяет остающейся проблемы тепловыделения в опорах и тепловых деформаций подшипников и шпинделя.

Тепловые деформации в процессе работы станков поставили проблему фиксации корпуса шпиндельной бабки от поперечных смещений. По результатам исследований и опыту эксплуатации станков рекомендуется шпиндельную бабку выполнять симметричной относительно плоскости, проходящей через ось шпинделя перпендикулярно опорной поверхности бабки. Поверхность фиксации должна располагаться в плоскости симметрии.

На рис. 5, а шпиндельная бабка 1 от боковых смещений фиксируется уступом 2, к которому она прижимается винтами (станок мод. МК6801ФЗ). Шпиндельная бабка выполнена симметричной, но поверхность фиксации, уступ 2, смещен относительно плоскости симметрии. На станке мод. МК7130 (рис. 5, б) поверхность фиксации 2 расположена практически в плоскости симметрии и шпиндельная бабка 1 симметрична и прижимается к поверхности 2 клином 3. Роль фиксатора может выполнять конический подпружиненный шип 2, ось которого лежит в плоскости симметрии 1 (рис. 5, в).

Защита шпиндельных бабок от боковых тепловых смещений в станкахВ станках с несимметричной шпиндельной бабкой и смещенной от плоскости симметрии фиксирующей поверхности (осью фиксирующего шипа) поперечные тепловые смещения бабки (определялись по смещению шпинделя) больше и достигают 7,5—35 мкм у отечественных и импортных станков после работы на холостом ходу в течение 2,5—3,0 ч при частоте вращения шпинделя n = 2400 мин-1.

С целью снижения силовых и тепловых деформаций корпуса шпиндельных бабок стали часто делать в виде унифицированной конструкции цилиндрической формы, которая существенно облегчает монтаж, балансировку, регулировку зазора-натяга подшипников и испытания на нагрев. Цилиндрический корпус позволяет готовый шпиндельный узел быстро монтировать в каком-либо корпусе станка. Ранее такие конструкции применялись только для быстроходных сменных шпиндельных узлов (n = (15 000—30 000) мин-1) в целях сокращения времени монтажа и демонтажа. Сменные шпиндельные узлы хранились в инструментальной кладовой наряду с обычным инструментом.

Винты для крепления крышек, фиксирующих подшипники от осевого смещения в передней и задней опорах, могут стать причиной снижения точности вращения шпинделя. Если имеется некая толщина стенки между расточкой в корпусе под подшипник и отверстием под винты (участок пониженной жесткости), то дорожка качения наружного кольца может деформироваться из-за вспучивания посадочной поверхности. Причем вспучивание может проявляться только после затяжки винтов, т.е. после сборки узла. Предпочтительнее использовать большее число винтов, но меньшего размера, во избежание слишком сильного затягивания и вспучивания.

Также Вам будет интересно:

chiefengineer.ru

Шпиндель станка

ОПИСАНИЕ

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

oii986614

Союз Советских

Социалистических

Республик (6!) Дополнительное к авт. свыд-ву (22) Заявлено 27. 07. 81 (21) 3322371/25-08

{gq}М Кд 3 с присоединением заявки Йо

В 23 В 25/06

Государственный комитет

СССР ио делам изобретений и открытий (23) Приоритет

Опубликовано p7,p1 83,Бюллетень Йо 1

Дата опубликования описания 07.01.83 (53) УДК б21.952.5 (088. 8) В.М. Куэьмицкий и И.П. Kaph@M

/ .:,,:- ., » -.: 1 т, ° Ф,, °, /

Минский филиал Всесоюзного научно-исЬлещ вательско о конструкторско-технологического инстйтута р подшипниковой промышленности (72) Авторы изобретения (7t) Заявитель (54 ) ШПИНДЕЛЬ СТАНКА

Изобретение относится к области станкостроения и может быть использовано в конструкциях шпинделей стан. ков °

Известен шпиндель станка, выполненный в виде вала, установленного в подшипниках качения в корпусе, и содержащий нагружающее устройство, создающее нагрузку на подшипники, и управляемое от схемы через датчик:. измерения рабочей нагрузки, и трехфазный электродвигатель привода шпинделя (1) .

Недостатком известного шпинделя является низкая точность за счет большого износа подшипников и невозможности радиальной регулировки.

Целью изобретения является повы шение точности и срока службы шпинделя.

Поставленная цель достигается тем, что между наружными кольцами подшипников опор или в опорах установ« лены втулки, выполненные из магнито- стрикционного материала (например, 25 пермалоя, сплавов железо-кобальт или .железо-никель и другихj с катушкой и магнитопроводом> а схема уйравления снабжена регулируемым делителем напряжения, включенным выходом к ка- 30 тушке, а входом к датчику измерения рабочей нагрузки, выполненному в виде трансформатора тока, включенного в одну-из фаз электродвигателя привода шпинделя. Между подшипниками и корпусом шпинделя установлены втулки из немагнитного материала, на-которых установлены магнитострикционные втулки с объемной или поперечной магнитострикцией с катушкой и магнитонроводом.

На фиг. 1 схематически показан предлагаеввай шпиндель {продольный разрез) в двух исполнениях: с одним (верхняя половина чертежр) и двумя (нижняя половина чертежа) подшипниками в опорах; на фиг. 2 — схема включения катушки магнитострккционно го нагружения для создания натяга в подшипниках опор шпинделя на фиг. 3 показан шпиндель в двух исполнениях: с магнитострикционюпчи втулками между вагруженными кольца,ми подшипников каждой опоры верхняя

;половина чертежа и с подшипниками опор установленными во втулках малой есткости из немагнитного материала например, бронзы, чугуна, латуни1 йа которых установлены втулки из магнитострикционного материала с объем986614

Формула изобретения

1. Шпиндель станка, выполненный в виде вала, ycTaHOBJIeHHoro в подшипниках качения в корпусе, и содержащий нагружающее устройство, создающее нагрузку на подшипники и уп . равляемое от схемы через датчик измерения рабочей нагрузки, и трехфазный электродвигатель привода шпинделя, отличающийся тем, что, с целью повышения точности и срока службы, в корпусе шпинделя между нагружными,:, кольцами подшипников установлена втулка из магнитострикционного материала с катушкой и магнитопроводом, причем схема управления снабжена регулируемым делителем напряжения, подключенным выходом к катушке, а входом — к датчику измерения рабочей нагрузки, выполненному в виде трансформатора тока, первичной обмоткой которого является одна из фаз электродвигателя ной или поперечной магнитострикцией, с катушками и замыкающими магнитопроводами. .Шпиндель имеет вал 1, который на подшипниках 2 (радиально-упорных шариковых или роликовых, или шариковых радиальных) установлен в корпусе 3. В каждой опоре может быть ус. тановлено по одному, два и более подшипников, при этом в опорах подшипники установлены по системе тан- 10 дем («лицо к спине»), а между опорами †.по О-образной системе (» Спина к спине») . В расточке корпуса 3 или между подшипниками 2 установлены магнитострикционная втулка 4 с катуш-f5 кой 5 и магнитопроводом 6; При этом для исключения влияния, создаваемого катушкой 5 магнитного поля на работоспособность подшипников, установлены экранирующие кольца 7 из немагнитного материала (например, бронзы, чугуна), из такого же материала выполнены распорные втулки 8.

Катушка 5 через регулируемый делитель 9 напряжения включена во вторичную обмотку 10 трансформатора тока, который включен в одну из фаз 11 электродвигателя 12 привода шпинделя.

Если же втулки 4 с катушками 5 и магнитопроводами 6 установлены между подшипниками каждой опоры, то представляется возможным радиальноупорные подшипники 2 (шариковые или роликовые) установить по О-образной системе («спина к спине»), ц результате чего повышается жесткость опор.

Когда шариковые или роликовые подшипники 2 (радиально-упорные, двухрядные радиальные и т.п.) установле- 40 ны во втулках 13 малой жесткости из немагнитного материала, которые, в свою очередь, установлены во втулках 4 из магнитострикционного материала с объемной или поперечной магнитострикцией, с катушками 5 и магнито» проводами 6, то радиально-упорные подшипники могут быть установлены по различным системам, более того, в опорах могут быть использованы радиальные подшипники различных типов.

Шпиндель работает следующим образом.

Когда шпиндель не вращается в его подшипниках имеет место зазор.

С запуском шпинделя во вращение через его катушки 5 протекает электрический ток, что создает магнитное поле, под действием которого магнитострикционные втулки 4 увеличивают свои размеры, посредством чего сокращается зазор в подшипниках 2. При этом величина сокращения зазора в какой-то степени пропорциональна мощности холостого хода шпинделя. 6

Необходимая степень пропорциональности устанавливается с помощью регулируемого делителя 9 напряжения.

С началом процесса резания потребляемая моа ность электродвигателя 12 привода шпинделя существенно увеличивается, что, в конечном счете, приводит к созданию натяга в подшипниках 2, который пропорционален мощности резания. Для шпинделя, который показан на нижней половине чертежа на фиг. 3, натяг в подшипниках.

2 (которыми могут быть и радиальные) создается за счет уменьшения под действием магнитного поля катушки 5 внутреннего диаметра (эффект объемной или поперечной магнитострикции) магнитострикционной втулки 4, т.е. в

I данном случае имеет место не осевой, а радиальный натяг.

Таким образом, в предлагаемом шпинделе его подшипники не нагружены натягом до тех пор, пока не начался процесс резания. Величина же создаваемого магнитострикционными втулками натяга пропорциональна мощности резания и регулируется непрерывно и автоматически. В результате этого существенно уменьшается износ подшипников при вращении шпинделя на холостом ходу, а благодаря оптимальности натяга по величине и во времени износ подшипников также несколько меньше и при работе шпинделя под нагрузкой, что существенно увеличивает срок службы (наработку) шпинделя. При этом с обеспечением оптимального по величине и во времени натяга повышается точность вращения .шпинделя, что благоприятно сказывается на качестве обработки деталей.

986614 г s

Р 7 J

7 4 1 б Х

Фиг.

ВНИИПИ Заказ 10396/16 Тираж 1104 Подписное

Филиал ППП «Патент», r.Óærîðîä, ул.Проектная,с привода шпинделя, а другая подключена. к датчику нагрузки.

2. Шпиндель по п. 1, о т л и ч а ю шийся тем, что между наружными кольцами подшипников каждой опоры и корпусом шпинделя установлены втулки из немагнитного материала, на которых установлены магнитострикционные втулки с объемной или поперечной магнитострикцией с катушкой и магнитопроводом.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

Р 745596, кл. В 23-В 25/06, 1977.

www.findpatent.ru