Шпиндельные узлы станка — Металлорежущие станки

Шпиндельные узлы станка

Категория:

Металлорежущие станки

Шпиндельные узлы станка

Основными элементами конструкции шпинделя являются: собственно шпиндель, шпиндельные подшипники и ведущее звено, сообщающее вращение шпинделю. Как указывалось выше, в отдельных конструкциях внутри шпинделя располагается подвижная скалка.

Шпиндели. Шпиндели представляют собой цельные или полые валы, конструкция которых обеспечивает закрепление тех или иных зажимных приспособлений, оправок или режущего инструмента. Конструктивное оформление посадочных мест для приспособлений и инструменты определяется назначением станка.

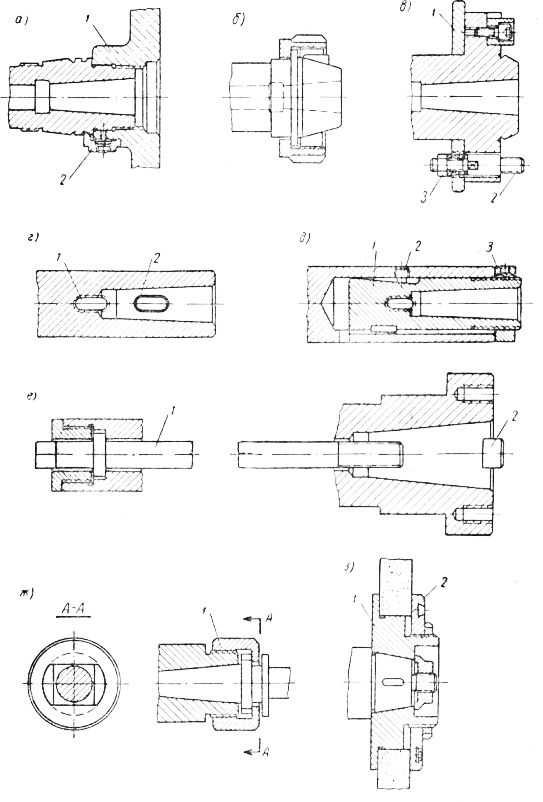

Характерные конструктивные формы посадочных мест токарных станков представлены на рис. 1, а, 6 и в. Значительным распространением пользуется конструкция, изображенная на рис. 1, а. Приспособление навинчивается на резьбу, имеющуюся на конце шпинделя и центрируется буртиком шпинделя. Для устранения самоотвинчивания приспособления в некоторых конструкциях имеется прихват, который входит в канавку шпинделя и прижимается болтом.

Шпиндель имеет коническое отверстие с конусом Морзе, в которое вставляется центр или конец оправки, служащей для закрепления обрабатываемой детали.

Шпиндель выполняется полым с цилиндрическим сквозным отверстием.

Достоинством данной конструкции является простота обработки посадочных мест и малые затраты времени на снятие и установку приспособления. Наличие некоторого зазора между посадочным отверстием приспособления и центрирующим буртиком снижает точность центрирования и жесткость крепления.

Более высокая жесткость и точность центрирования могут быть достигнуты при креплении приспособления на удлиненном коническом конце шпинделя с помощью накидной гайки. Наибольшая жесткость при высокой точности центрирования достигается при фланцевом конце шпинделя с коротким конусом. В корпус приспособления ввернуты шпильки с утолщенной средней частью. Шпильки проходят вместе с зажимными гайками через отверстия фланца шпинделя и кольца. После поворота кольца гайки затягиваются.

Оба последних варианта требуют большей затраты времени на обработку посадочных мест. Время на установку и снятие приспособления возрастает, особенно при фланцевом креплении.

Рис. 1. Концы шпинделей.

Формы посадочных мест, показанные на рис. 1, а и в, характерны также для револьверных станков и для шпинделей бабок, сообщающих вращение обрабатываемой детали, шлифовальных станков.

Концы сверлильных шпинделей имеют коническое отверстие с конусом Морзе и поперечный паз, в который входит лапка хвостовика инструмента или приспособления. В верхнюю часть паза вставляется при выбивании инструмента клин. Концы сверлильных шпинделей многошпиндельных и агрегатных станков имеют цилиндрическое отверстие, куда входит скалка с коническим отверстием для крепления инструмента. Для регулирования положения режущего инструмента скалка может смещаться в осевом направлении с помощью гайки. В требующемся положении скалка закрепляется стопорным винтом.

Концы скалок расточных шпинделей имеют такую же конструкцию, как концы сверлильных шпинделей и дополнительный паз, в который забивается клин для крепления оправки.

Характерная конструкция посадочных мест шпинделей фрезерных станков представлена на рис. 1, е. Оправки устанавливаются в коническое отверстие переднего конца шпинделя и затягиваются тягой. Крутящий момент передается сухарями, которые входят в пазы фланца оправки. Фрезы больших диаметров устанавливаются непосредственно на торце шпинделя, при этом сухари входят в торцовые пазы фрезы. Крепление фрез осуществляется с помощью болтов, которые ввинчиваются в резьбовые отверстия, имеющиеся на торце шпинделя.

У фрезерных станков малых размеров для посадки инструментов и оправок используется обычный конус Морзе.

В тех случаях, когда по характеру конструкции шпинделя не представляется возможным выполнить шпиндель полым, крепление оправок с коническим хвостом осуществляется с помощью накидного колпака. Накидной колпак имеет прямоугольную прорезь, а оправка — двойной буртик с лысками. При установке оправки первый буртик проходит через паз колпака и при навинчивании колпака последний прижимает оправку к гнезду. При свинчивании колпака он выталкивает оправку из гнезда. Эта конструкция обеспечивает также быстросменное крепление.

Шпиндели револьверных станков и токарных автоматов, предназначенных для прутковых работ, имеют специфическую конструкцию, так как внутри шпинделей размещаются механизмы подачи и зажима материала.

Концы шпинделей шлифовальных станков обычно имеют конический хвостовик, на котором закрепляется планшайба шлифовального круга. Круг закрепляется на планшайбе с помощью фланца, снабженного кольцевым пазом, в котором устанавливаются подвижные сухари, служащие для балансировки круга.

Выбор материала шпинделя определяется условиями изностостойкости посадочных мест, а при подшипниках скольжения — также условиями работы подшипниковых шеек шпинделя. Для изготовления шпинделей применяются стали 45, 40Х, 20Х, реже — 12ХНЗ, 13ХНВА. Ответственные участки шпинделей, изготовленных из стали 45, 40Х, подвергаются термообработке до твердости HRC = 24—30, а при закалке токами высокой частоты — до твердости HRC = 45—50 при стали 45 и до твердости HRC = 50—58 — при стали 40Х. Цементируемые стали подвергаются цементации и последующей закалке до твердости HRC = 56—62.

Высокая износостойкость достигается при изготовлении шпинделей из хромоалюминиевых сталей 40ХЮ, 35ХЮА, подвергающихся азотированию (нитрированию).

Шпиндельные опоры. Шпиндели монтируются на двух, реже — на трех опорах. В одной из опор должны быть расположены подшипники, воспринимающие осевые нагрузки и ограничивающие осевое перемещение шпинделя. Подшипники второй опоры должны допускать свободное перемещение конца шпинделя при температурном удлинении. Следует заметить, что при размещении подшипников, ограничивающих осевое перемещение шпинделя, в задней опоре, температурное удлинение приводит к смещению переднего конца шпинделя, что может повлечь за собой искажение размеров обрабатываемых поверхностей, отсчитываемых вдоль оси шпинделя. Это обстоятельство следует учитывать при разработке конструкции шпиндельного узла.

В качестве опор шпинделей используются как подшипники скольжения, так и качения. Область применения подшипников скольжения в последнее время сильно сузилась.

Шпиндельные опоры должны обеспечивать высокую точность вращения шпинделя и сохранение этой точности в течение длительного периода времени. Одним из условий высокой точности вращения является небольшая величина зазоров в подшипнике, а при подшипниках качения — создание предварительного натяга. Шпиндельные подшипники должны обладать также высокой жесткостью и виброустойчивостью.

Характерной особенностью работы большинства шпиндельных подшипников является переменность режима работы — чисел оборотов и нагрузок. При этом во всем диапазоне чисел оборотов и нагрузок конструкция опор должна обеспечивать врещение шпинделя с необходимой точностью без дополнительного регулирования.

Во многих случаях конструкция шпиндельных опор должна обеспечивать возможность регулирования зазора или натяга в процессе первоначальной сборки и по мере износа.

Опоры скольжения. В течение длительного времени значительным распространением пользовалась опора, выполненная в виде конического разрезного вкладыша. Конический разрезной вкладыш 3 входит в коническое отверстие втулки или корпуса. При перемещении вкладыша с помощью гаек он деформируется и при этом изменяется зазор. При регулировании форма вкладыша искажается. Для устранения этого явления в разрез вкладыша, имеющий форму ласточкина хвоста, вводят головки болтов, имеющие аналогичную форму. При затягивании болтов вкладыш раздается и прижимается к поверхности отверстия. При этом искажение отверстия вкладыша уменьшается.

Неплотное прилегание вкладыша к отверстию корпуса снижает жесткость опоры.

Односторонний износ вкладыша не может быть устранен регулированием.

В современных станках вкладыши этого типа встречаются весьма редко.

Известным распространением пользовалась также опора с конической шейкой шпинделя. Если подшипник, ограничивающий осевое перемещение шпинделя, располагался в задней опоре, то регулирование зазора осуществлялось осевым смещением вкладыша. В ином случае при регулировании производилась подгонка кольца, расположенного между упорным подшипником и буртиком шпинделя.

Опора с конической шейкой шпинделя обладает более высокой жесткостью, так как корпус вкладыша при регулировании не деформируется и его контакт с опорной поверхностью не нарушается. Форма вкладыша при регулировании не искажается. Однако односторонний износ при регулировании не устраняется.

Опоры этого типа находили применение в станках повышенной точности. В настоящее время подобные опоры встречаются лишь у отдельных моделей станков.

В современных прецизионных станках, работающих при небольших нагрузках, главным образом в шлифовальных, встречается опора с неразрезным коническим вкладышем. Подшипник этого типа носит название подшипника Макензена. Тонкостенный вкладыш имеет три или более выступов, которые опираются на коническую поверхность отверстия корпуса. При осевом смещении вкладыша с помощью гайки он деформируются и при этом между поверхностью шейки шпинделя и внутренней поверхностью вкладыша образуются сегментообразные карманы, в которых размещается масло. Таким образом создается несколько масляных клиньев. Минимальный зазор равен в рабочем состоянии 0,002— 0,003 мм. Благодаря малым зазорам и наличию нескольких масляных клиньев подшипники этого типа обеспечивают высокую стабильность положения оси шпинделя. Смазка подшипников осуществляется керосином или смесью керосина с маслом.

Рис. 2. Шпиндельные подшипники скольжения.

Подшипник обладает низкой несущей способностью и используется при нагрузках, непревышающих 100 кГ. Недостатком данной конструкции является также сложность обработки, которая должна быть выполнена с весьма высокой точностью.

Значительным распространением в современных шлифовальных станках пользуются различные конструкции многовкладышных подшипников. Простейшими из них являются двухвкладышные. В отличие от обычных подшипников с разъемным вкладышем двухвкладышные подшипники шпиндельных опор имеют один неподвижно закрепленный вкладыш и второй вкладыш, который поджимается либо пружиной, либо давлением масла, которое подается специальным насосом под поршень.

Благодаря подвижности одного из вкладышей обеспечивается компенсация температурного расширения вала. Однако при этом снижается жесткость несущего масляного слоя вследствие увеличенного всплывания вала. Как показывают исследования угол охвата неподвижного вкладыша не должен превышать 120°.

Трехвкладышный подшипник имеет два неподвижно закрепленных вкладыша и один вкладыш, который поджимается плоской пружиной. Исследования показывают, что подшипники этого типа вследствие неблагоприятного расположения масляных клиньев обладают низкой несущей способностью и долговечностью.

Рис. 3. Многовкладышные шпиндельные подшипники скольжения.

Шейка шпинделя подобного подшипника должна иметь чистоту 10— 12-го класса, а вкладыши — не ниже 8-го класса. Обработка вкладышей должна производиться путем алмазной расточки. Шабровка рабочих поверхностей вкладышей не допускается. Монтажные зазоры находятся в пределах 0,001—0,002 мм.

Для смазки подшипника описанного типа применяются маловязкие сорта масла.

Вкладыши подшипников скольжения изготовляются из бронзы различных марок: Бр. Оф 10—0,5, Бр. ОЦС 6—6—3, Бр. СЗО, БАЖ и др. С целью экономии дефицитных материалов подшипники выполняются биметаллическими, залитыми тонким слоем бронзы. В ряде случаев используются подшипники, залитые баббитом. Для изготовления тихоходных подшипников применяются антифрикционные чугуны.

При высоких окружных скоростях требуется тщательная отделка поверхностей вкладышей и шеек шпинделя, высокая поверхностная твердость шеек шпинделя, циркуляционная смазка, обеспечивающая охлаждение подшипника и шейки, тонкая очистка масла с помощью фильтров, а в ряде случаев включение в систему смазки радиаторов для охлаждения масла. Тонкая фильтрация масла в прецизионных станках должна обеспечивать удаление частиц размерами больше 0,001—0,002 мм.

Расчет подшипников ведется в соответствии с методикой, разработанной в гидродинамической теории смазки.

При высокой скорости вращения и сравнительно малых нагрузках применяются подшипники с «воздушной смазкой».

Опоры качения. В опорах шпинделей применяются подшипники качения различных типов: шариковые радиальные, шариковые радиальноупорные, роликовые цилиндрические, роликовые конические, специальные двухрядные роликовые подшипники с коническим отверстием внутреннего кольца, игольчатые.

Подшипники качения, используемые в опорах шпинделей, отличаются высокой точностью. Подшипники нормальной точности применяются лишь в редких случаях, например в сверлильных станках. В остальных случаях используются подшипники классов П (повышенный), ВП (особо повышенный), В (высокий), АВ (особо высокий), А (прецизионный), СА (особо прецизионный) и С (сверхпрецизионный). Чем выше класс точности станка, тем соответственно выше класс точности подшипников, используемых в опорах шпинделей. Обычно в передней опоре применяются более точные подшипники, чем в задней.

Специфическую конструкцию имеет подшипник с коническим отверстием внутреннего кольца. Внутреннее кольцо садится на коническую шейку шпинделя. При перемещении внутреннего кольца с помощью гаек коническая шейка распирает кольцо и его диаметр увеличивается. При этом устраняются зазоры между роликами и кольцами и создается предварительный натяг благодаря деформации роликов.

Недостатком конструкции, представленной на рис. IV. 30, а, является сложность регулирования, так как не предусмотрено удобство смещения кольца влево в случае получения чрезмерного натяга в процессе регулирования. Для того чтобы избежать чрезмерного натяга, между внутренним кольцом подшипника и буртиком шпинделя устанавливают мерное кольцо. Однако подгонка мерного кольца также является весьма трудоемкой операцией. В наиболее совершенных конструкциях натяг создается с помощью гайки, а смещение кольца в обратном направлении осуществляется с помощью гайки. В требующемся положении гайка стопорится стопором.

С предварительным натягом могут быть собраны также и радиальные и радиальноупорные шариковые подшипники обычной конструкции. При этом различают две формы натяга — предварительный и внутренний. Натяг создается смещением наружных и внутренних колец пары подшипников друг относительно друга.

Предварительный натяг может быть осуществлен в двух вариантах. При первом варианте натяг создается с помощью гаек и может быть отрегулирован в процессе сборки. Наружные кольца подшипников и распорное кольцо сжаты между буртиком корпуса и фланцем. Внутренние кольца подшипников могут быть-сжаты гайками. При сжатии внутренние кольца смещаются относительно наружных и при этом создается необходимый натяг. Величина натяга определяется сборщиком и в значительной мере зависит от его квалификации. В процессе эксплуатации станка величина натяга может регулироваться.

Рис. 4. Шпиндельные подшипники качения.

Строго заданная величина натяга может быть получена при установке распорных колец разной ширины между наружными и внутренними кольцами. Требующаяся ширина колец определяется экспериментально. Пара подшипников совместно с внутренним распорным кольцом устанавливается на оправку, наружное кольцо нижнего подшипника опирается на кольцевой выступ опорного фланца, а к верхнему фланцу, опирающемуся на наружное кольцо верхнего подшипника, прикладывается заданная осевая нагрузка. Под действием приложенной нагрузки кольца смещаются и расстояние, фактически получающееся между наружными кольцами подшипников, измеряется. В соответствии с полученным размером подгоняется ширина распорного кольца. После установки обоих распорных колец на место и сжатия внутренних колец гайками, создается натяг, соответствующий нагрузке, приложенной при экспериментальном определении ширины кольца.

Внутренний натяг создается с помощью пружин. Внутренние кольца обоих подшипников сжаты гайками. Под действием пружин, расположенных в отверстиях гильзы, и упирающихся во фланец, наружное кольцо подшипника смещается вправо. Через шарики усилие передается внутреннему кольцу и шпинделю, который также смещается вправо до тех пор, пока не возникнет натяг в подшипнике. Внутренний натяг сохраняет постоянную величину в процессе эксплуатации станка.

Шпиндельные подшипники качения, точность которых превышает нормальную, монтируются как на шейках шпинделя, так и в гнездах корпуса на посадках 1-го класса точности. Выбор посадки производится в зависимости от условий работы подшипников.

Преимущественное применение находят посадки П1 и системы отверстия для монтажа подшипников на шпинделе и П1 и Нх по системе вала при монтаже подшипников в корпусе; реже применяются посадки Т1. Для быстроходных шпинделей назначаются посадки с меньшим натягом.

При назначении посадок следует помнить, что сочетание отклонений вала, обработанного с допусками по системе отверстия, с отклонениями, установленными для отверстий внутреннего кольца подшипиников качения, дает значительно меньший зазор или больший натяг, чем те, которые соответствуют выбранной посадке в системе отверстия. Чрезмерный натяг может привести к заклиниванию подшипника.

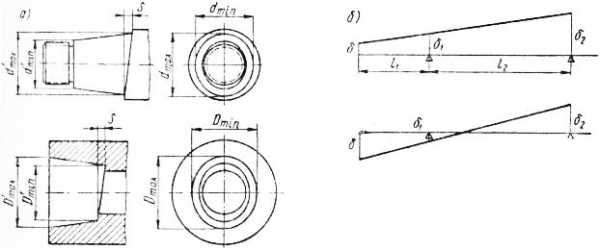

Рис. 5. Отклонение посадочных мест шпиндельных подшипников (а) и влияние биения подшипников на биение конца шпинделя (б).

Высокие требования предъявляются также к точности геометрической формы посадочных мест подшипников качения шпиндельных опор. Отклонения геометрической формы цилиндрических поверхностей посадочных мест приводят к деформации колец подшипников качения, а отклонения s поверхностей упорных буртиков от плоскости, перпендикулярной к оси цилиндрических поверхностей, — перекосу колец. Как деформации, так и перекос колец снижают точность вращения шпинделя.

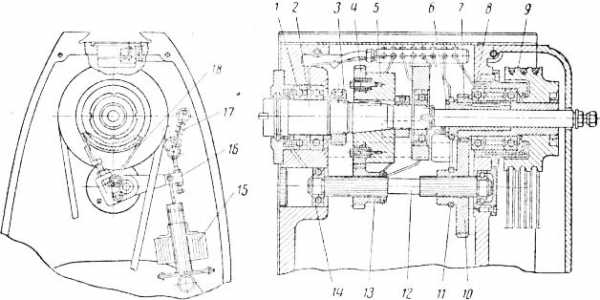

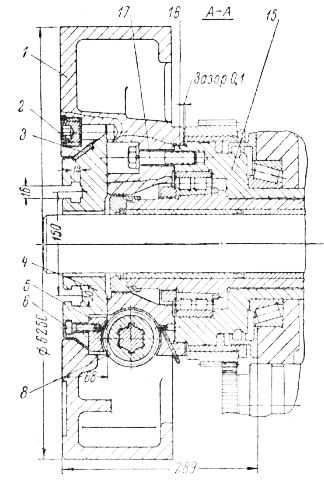

Рис. 6. Шпиндельные узлы:

а — токарного станка IK62, б — фрезерного станка 6Н83.

Конструкция шпиндельных узлов. Конструктивное оформление шпиндельных узлов отличается чрезвычайным многообразием, что заставляет ограничиться рассмотрением нескольких характерных примеров.

Большим распространением пользуются шпиндельные узлы, в опорах которых применяются двухрядные роликовые подшипники с коническим отверстием внутреннего кольца (серия 3182100). На подобных подшипниках монтируются шпиндели токарных, фрезерных, расточных и координатнорасточных и других станков.

Шпиндельный узел токарного станка IK62, работающий при числах оборотах и нагрузках, изменяющихся в широком диапазоне, представлен на рис. 6, а. Передняя опора, в которой смонтирован роликовый подшипник серии 3182100 с внутренним диаметром 100 мм, имеет описанную выше конструкцию. В задней опоре смонтированы радиальноупорные шариковые подшипники. Предварительный натяг этих подшипников осуществляется через промежуточную шайбу с прорезями, которая служит температурным компенсатором. При создании натяга лепестки шайбы деформируются и поддерживают натяг при удлинении заднего конца шпинделя.

Осевые нагрузки воспринимаются радиальноупорными подшипниками задней опоры. При температурном удлинении шпинделя его передний конец смещается в осевом направлении.

Для предотвращения вытекания масла из передней опоры на шпинделе имеется маслоотражательный конус, выполненный в форме канавки, и маслоуплотнительная канавка во фланце. В задней опоре установлено уплотнительное кольцо. Смазка подшипников осуществляется плунжерным насосом коробки скоростей.

Шпиндель получает вращение от подвижной шестерни, сидящей на шпинделе на шлицах. Шестерня может занимать одно из двух положений, соответствующих включению той или иной группы скоростей.

Рис. 7. Шпиндельный узел фрезерного станка 6Н81 с разделенным приводом.

Шпиндель фрезерного станка 6Н83 смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней класса А, в средней — В, а в задней — шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жес-ткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках.

Для повышения плавности хода при фрезеровании на шпинделе расположен маховик.

На рис. 7 представлен шпиндельный узел фрезерного станка 6Н81, имеющего разделенный привод и разгруженный шпиндель. Передняя опора шпинделя состоит из двух шариковых подшипников, собранных с предварительным натягом, а задняя — из одного шарикового подшипника. Натяг осуществляется гайкой.

При высоких скоростях шпиндель получает вращение непосредственно от приводного шкива, смонтированного на подшипниках. Шкив сцепляется со шпинделем с помощью подвижной втулки, которая при этом перемещается влево и входит в зацепление со шлицевыми выступами шпинделя. Одновременно при перемещении втулки перемещаются шестерни переборного валика, которые при этом выходят из зацепления с шестернями. Втулка и шестерня связаны поводком.

При включении группы низких скоростей вращение передается через шестерни перебора. Валик перебора смонтирован на шариковых подшипниках.

Ленточный тормоз, барабан которого выполнен заодно со шкивом, приводится в действие пружиной. При включении вращения шпинделя электромагнит, связанный с рычагом, выключает тормоз.

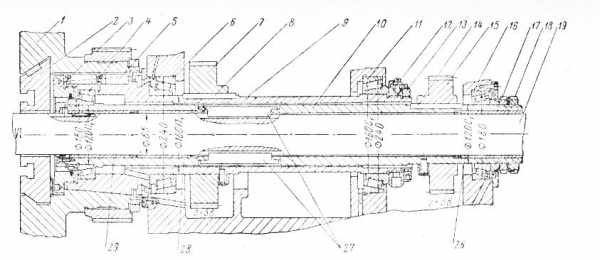

Специфическую конструкцию имеют шпиндельные узлы горизонтально-расточных станков. Горизонтальнорасточной станок имеет два полых шпинделя. Шпиндель сообщает вращение скалке, перемещающейся в осевом направлении, а шпиндель — планшайбе с радиальным суппортом. Шпиндель, получающий вращение от шестерни, закрепленной на шпонке, смонтирован на конических роликовых подшипниках. Регулирование зазора в подшипниках осуществляется гайками.

На коническом конце шпинделя на шпонке сидит планшайба, получающаяся вращение от шестерни.

Шпиндель, получающий вращение от шестерни сидящей на шпонке, смонтирован на подшипниках, регулируемых гайками. Подшипник расположен в отверстии шпинделя и защищен уплот-нительным кольцом гайки.

От шпинделя вращение передается шпонками скалке, в которой имеется два продольных паза. Скалка, изготовленная из нитрированной стали 35ХЮА, перемещается в закаленных втулках, изготовленных из стали ШХ15. Конец скалки связан подшипниками с ползушкой, которая может перемещаться по направляющим хвоствой части шпиндельной бабки. Ползушка получает движение от винта, который входит в гайку.

Радиальный суппорт получает движение через планетарный механизм. Вращение передается валу, расположенному в подшипниках корпуса планшайбы. На валу сидит червяк, зацепляющийся с червячной рейкой, прикрепленной к радиальному суппорту. Червяк состоит из двух частей, между которыми имеется зазор. Червяк упирается в подшипник, а червяк можно перемещать для устранения осевого зазора вдоль оси вала с помощью болта. В требующемся положении болт закрепляется с помощью фиксатора, который входит в зубцы буртика болта и винта.

Корпус планшайбы центрируется цилиндрической поверхностью шпинделя и закрепляется болтами. Суппорт перемещается по направляющим в форме ласточкина хвоста с регулируемой планкой. Крайние положения при перемещении суппорта определяются по указателю. Если при работе суппорт должен оставаться неподвижным, то он закрепляется двумя зажимами. Суппорт имеет Т-образные пазы для закрепления инструментодержателей и продолговатое окно для прохода скалки.

В качестве примера шпиндельного узла, смонтированного в подвижной гильзе, рассмотрим шпиндельный узел быстроходного вертикальнофре-зерного станка высокой точности. Шпиндель, смонтированный на шариковых подшипниках с внутренним натягом в гильзе, получает вращение от шкива, сидящего на втулке. Так как втулка вращается на независимых подшипниках, то усилие натяжения ремня не передается шпинделю, который связан со втулкой скользящими шпонками. Внутренний натяг создается пружинами.

Смазка подшипников осуществляется маслоразбрызгивающими конусами. Конуса погружены в масляные ванны. Под действием центробежной силы масло поднимается по поверхности конуса и, разбрызгиваясь, поступает в подшипник в виде масляного тумана.

Рис. 8. Шпиндельный узел горизонтальнорасточногостанка.

Рис. 9. Планшайба расточного станка с радиальным суппортом.

Вес гильзы уравновешивается пружиной, расположенной внутри полой скалки, на которой нарезана зубчатая рейка. В требующемся положении гильза закрепляется при стягивании корпуса, имеющего надрез.

Для установки гильзы имеется ограничитель, перемещающийся по микрометрическому винту, снабженный отсчетными шкалами. При перемещении гильзы упор приходит в контакт с буртом ограничителя.

Специфическую конструкцию имеют шпиндельные узлы, совершающие планетарное движение, например шпиндельные узлы планетарно-шлифовальных и шпоночно-фрезерных станков. Подшипники шпинделя смонтированы в эксцентрично расположенных отверстиях гильзы, которая, в свою очередь, помещается в эксцентрично расположенных отверстиях барабана. Вращением гильзы с помощью червяка устанавливается необходимый эксцентриситет оси шпинделя относительно оси барабана. В требующемся положении гильза закрепляется втулками.

В процессе работы шпиндель получает вращение от шестерни, связанной крестовой муфтой с фланцем, а барабан от шестерни. Крестовая муфта обеспечивает передачу вращения шпинделю при смещении его оси относительно оси шестерни.

Рис. 10. Шпиндельный узел быстроходного фрезерного станка.

Рис. 11. Шпиндель с планетарным движением.

Благодаря вращению барабана с эксцентрично расположенным шпинделем обеспечивается получение паза заданной ширины независимо от диаметра шпоночной фрезы. Ширина паза настраивается путем установки эксцентриситета шпинделя.

Расчет шпинделей ведется в соответствии с общей методикой расчета валов. Шпиндели рассчитываются на прочность и жесткость. Если в каждой из опор шпинделя имеется по одному подшипнику качения, то расчет ведется как при ножеобразных опорах. При подшипниках скольжения и при нескольких подшипниках качения в одной опоре полагают, что в передней опоре действует реактивный момент, величину которого принимают равной от нуля до 0,3—0,35 момента, изгибающего шпиндель в передней опоре. Большие значения соответствуют большим нагрузкам.

Наиболее важным является расчет шпинделя на жесткость. Однако вопрос расчета шпинделей на жесткость разработан недостаточно, так как отсутствуют достаточно точные критерии, определяющие допустимую величину прогиба шпинделя. При чистовой обработке отклонения в размерах и форме обрабатываемой детали, возникающие вследствие деформаций шпинделя, должны составлять часть допускаемых отклонений.

Рис. 12. Задняя бабка.

Задние бабки и люнеты. Совместно со шпиндельными узлами работают задние бабки и люнеты.

Задние бабки, поддерживающие свободный конец обрабатываемой детали, передний конец которой связан со шпинделем, имеют подвижную скалку, в переднюю часть которой вставляется неподвижный или вращающийся центр. У токарных станков средних и больших размеров вращающийся центр выполняется в форме короткого вращающегося шпинделя. К опорам вращающегося шпинделя задней бабки предъявляются такие же требования, как к опорам основного шпинделя.

В требующемся положении скалка задней бабки закрепляется так же, как подвижная шпиндельная гильза втулками.

В ряде случаев для создания постоянства усилия поджима заднего центра и сокращения затрат вспомогательного времени для перемещения скалки задней бабки используются гидравлические и пневматические поршневые двигатели.

Люнеты используются для поддержания обрабатываемых деталей на токарных и шлифовальных станках или для поддержания борштанг на расточных станках.

Рис. 13. Люнеты.

На токарных станках применяются ходовые и неподвижные люнеты. Неподвижный люнет устанавливается на станине станка. Деталь поддерживается тремя выдвижными кулачками, которые могут быть снабжены вращающимися роликами. Верхний кулачок располагается в откидной крышке люнета, которая открывается при установке обрабатываемой детали. Ходовой люнет устанавливается на суппорте и перемещается вместе с ним. Два кулачка поддерживают обрабатываемую деталь в зоне, расположенной непосредственно за резцом.

В автоматизированных станках люнеты снабжаются специальным приводом для отвода кулачков в момент снятия обработанной детали и установки заготовки. Люнеты расточных станков представляют собой подшипники с откидными крышками.

Реклама:

Читать далее:

Планшайбы и столы станков

Статьи по теме:

pereosnastka.ru

Шпиндель фрезерного станка

Большая Энциклопедия Нефти и Газа

Cтраница 1

Шпиндель фрезерного станка 6Н83 ( рис. IV.41, б) смонтирован на трех подшипниках. В передней и средней опорах расположены роликовые конические подшипники, в передней-класса А, в средней — В, а в задней — шариковый класса В. Третья опора повышает виброустойчивость шпиндельного узла. Зазоры в опорах устраняются с помощью гайки 1 при стягивании внутренних колец подшипников. При наличии осевых нагрузок, направленных от задней опоры к передней, передний подшипник разгружается, что снижает его жесткость. При температурном удлинении шпинделя уменьшается натяг в обоих конических подшипниках. [1]

Шпиндель фрезерного станка имеет различные скорости вращения, регулируемые коробкой скоростей. [2]

Шпиндель фрезерного станка служит для передачи вращения режущему инструменту от коробки скоростей. От точности вращения шпинделя, его жесткости и виброустойчивости в значительной мере зависит точность обработки. [3]

В шпиндель фрезерного станка вставляется конусная втулка 7 ( стр. Поддержка укрепляется на направляющих хобота. [4]

Устанавливать на шпиндель фрезерного станка более трех проушечных дисков для фрезерования рамных шипов и проушин запрещается. [5]

Перед установкой на шпиндель фрезерного станка фрезы обязательно балансируются. Широко применяется балансировка фрез на шлифованных призматических линейках, установленных на массивных опорах ( фиг. [6]

| К задаче 16. [7] |

С какой частотой вращается шпиндель фрезерного станка, если скорость резания равна 90 м / мин, а диаметр фрезы 80 мм. [8]

| Изображение переменного тока. [9] |

На определенных скоростях оборотов шпинделя фрезерного станка, освещаемого обычной лампой накаливания, его вращение становится незаметным. [10]

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием. [11]

Наиболее точное центрирование на шпинделе фрезерного станка обеспечивают фрезерные головки с коническим посадочным отверстием Крепление по фиг. [12]

Почему на определенной частоте вращения шпинделя фрезерного станка в условиях цехового освещения его вращение становится незаметным. [13]

На рис. 27 показана конструкция шпинделя фрезерного станка. Шпиндель 2 с помощью шариковых подшипников устанавливается в полом стакане суппорта станка. В верхней части шпинделя предусмотрено коническое гнездо 6 для закрепления насадки с режущим инструментом. [14]

Наиболее точное центрирование фрезы на шпинделе фрезерного станка и, следовательно, наименьшее биение зубьев в работе обеспечивают фрезы с коническим посадочным отверстием. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Шпиндель фрезерного станка

Одним из видов оборудования для обработки материалов резанием является фрезерный станок. Он предназначен для обработки деталей, форма которых отличается от тела вращения. Это могут быть призматические и фигурные детали различной сложности. Основной инструмент для работы на таком станке – это фрезы различных видов и размеров.

Главным движением на фрезерном станке является вращение фрезы. Для крепления фрезы и придания ей вращательного движения и служит шпиндель фрезерного станка. Конструктивно шпиндель представляет собой вал, установленный на опоры и закрепленный в соответствующем корпусе. Он считается одним из основных узлов такого оборудования. От его работы зависит точность и качество обработки деталей.

В зависимости от метода обработки шпиндель для фрезерного станка может быть силовым или скоростным. При силовом методе обработки применяются силовые шпинделя. Этот метод заключается в том, что за один проход стараются снять максимальный объем материала. Работают при этом с большой глубиной резания и большими подачами, но при малой скорости вращения шпинделя. Этот метод чаще всего применяется при черновой обработке, где не требуется высокая точность. При такой работе на шпиндель действуют большие силы резания, и от него требуется высокая мощность и большой крутящий момент. В конструкцию таких шпинделей закладывается высокая прочность и жесткость.

Скоростные шпинделя работают при скоростном методе обработки. При этом снимается небольшой слой материала, но шпинделю придается высокая скорость вращения для того, чтобы сохранить производительность. Этот метод применяют при чистовой обработке. Здесь нет больших сил резания и не требуется высокая мощность.

Шпиндель фрезерного станка может получать вращение от отдельного электродвигателя расположенного рядом с ним. Вращение на него передается через ременную или зубчатую передачу. Эта схема характерна для силовых шпинделей.

Для скоростных шпинделей характерна другая схема. Здесь электродвигатель встроен в шпиндельный узел, а часто шпиндель является валом электродвигателя. Нет никаких промежуточных передач. Но к таким узлам предъявляются повышенные требования по балансировке его деталей. Довольно часто такой шпиндель для фрезерного станка выпускается как независимое устройство и потребитель может устанавливать его на свое оборудование так, как он считает нужным.

Крепление инструмента в шпинделе фрезерного станка также различается для силовых и скоростных шпинделей. В силовом шпинделе инструмент устанавливается через переходную коническую втулку. Инструмент сначала крепиться в такой втулке, затем устанавливается в коническое отверстие шпинделя и втягивается в него специальным устройством. Номенклатура таких оправок очень велика и позволяет крепить не только различные виды фрез, но и сверла, развертки, метчики, расточные резцы.

В скоростных шпинделях инструмент крепится чаще всего в цанге. Цанга устанавливается в коническое отверстие шпинделя. Гайка, которая накручивается на резьбовой конец шпинделя, сжимает цангу и закрепляет в ней фрезу.

Шпиндель фрезерного станка – это исполнительный орган привода главного движения. От качества его работы зависит точность размеров и формы обрабатываемой детали, шероховатость ее поверхностей и производительность ее обработки.

moscowshpindel.ru

Pereosnastka.ru

Фрезерные станки с нижним расположением шпинделя

Категория:

Деревообрабатывающие станки

Фрезерные станки с нижним расположением шпинделяКонструкция

Фрезерный одношпнндельный станок с ручной подачей и с нижним расположением шпинделя (рис. 1) состоит из станины, по которой вертикально перемещается суппорт. В суппорте на шариковых подшипниках укреплен шпиндель. Для длинной насадки предусмотрен кронштейн с откидным подшипником, обеспечивающий стойчивость шпинделя. При смене инструмента кронштейн отводят У сторону. В прорезях стола установлены направляющие линейки и прижимы. Положение шпинделя по высоте регулируют маховичком.

Электродвигатель соединен со шпинделем плоскоременнои передачей. Шкив, закрепленный на шпинделе, имеет удлиненную форму, что позволяет изменять положение шпинделя по высоте, не меняя положения электродвигателя.

Рис. 1. Фрезерный одношпиндельный станок Ф-4: 1 — станина, г —суппорт, 3 — маховичок подъема шпинделя, 4 — стол, 5 —съемные направляющие линейки, 6 — кронштейн с откидны

i-perf.ru

Шпиндель для фрезерного станка с чпу

Какой он — оптимальный шпиндель для ЧПУ?

Шпиндель для ЧПУ — это самая ответственная деталь и нагруженный узел. Для правильного выбора всегда учитывают, что мощность мотора и механическая прочность кинематики должна превышать в 2 раза расчетные значения. Это требуется для сохранности дорогостоящих деталей при подклинивании.

Основная информация

Программы для станков с ЧПУ пишут согласно жесткости конструкции и максимальных оборотов шпинделя. При фрезерной обработке должна учитываться вероятность поломки вращающегося инструмента от нагрева или усталости металла. Поэтому часто ставятся предохранительные муфты, рассчитанные под конкретные размеры вала мотора и диаметр патрона.

Все программы для станков с ЧПУ прежде отрабатываются пошагово без движения осей. Когда пользователь будет уверен на 100 %, что не будут задеты кулачки шпинделя, тогда приступают к работе с перемещениями в шаговом режиме или одиночными циклами. Когда закончится проверка без заготовки, приступают к непосредственному нарезанию детали.

Шпиндель для ЧПУ — дорогостоящий узел и самый мощный, тем не менее его можно легко вывести из строя при неосторожном обращении с техникой. Некоторые системы имеют сложные расчёты корректоров, неправильное определение которых оборачивается длительными ремонтами. Для работы на каждом новом станке требуется предварительное переобучение оператора, даже если он уже имеет опыт на аналогичной стойке.

Параметры

Шпиндель для ЧПУ следует выбирать по следующим критериям:

- Тип охлаждения узла: воздушное, жидкостное.

- Мощность шпиндельного мотора и передаточное число редуктора.

- Тип двигателя.

- Вид подшипников и способ их смазки.

- Режимы работы, тип системы торможения.

- Точность позиционирования и вид датчика слежения.

- Крепление шпинделя

Кроме перечисленных параметров важна и сама конструкция мотора: количество обмоток, вид ротора, способ снятия и подачи нагрузки на обмотки. Учитывают крутящий момент и возможность регулировок для центров узла относительно осей подачи. Также должны меняться патроны: самозажимные, гидравлические, ручные, пневматические.

Шпиндель для ЧПУ выбирают с учетом возможностей смены расходных запчастей. Следует посмотреть варианты доступных подшипников, которые имеются в наличии на складах, узнать о сроках поставки. Может так оказаться, что из-за маленького расходника встанет производство на длительный период, или потребуется оплатить десятикратную цену за изготовление детали. Небольшой шпиндель для фрезерного станка с ЧПУ должен иметь облегченную конструкцию и малые габариты.

Из чего можно сделать узел самостоятельно?

Шпиндель для фрезерного станка с ЧПУ для обработки по дереву, пластику и другим мягким материалам может представлять собой обычную электрическую дрель. Важно выставить её по уровню и замерить биения фрезы. Это дешёвый вариант, позволяющий усовершенствовать уже имеющуюся конструкцию.

В качестве вращающейся оси подойдёт любой двигатель с точно выставленным инструментом. Подбирается надежное и жесткое крепление шпинделя. Люфт осевой не должен быть более 0,01 мкм для большинства отверстий. Подходит бормашина, оборотистая дрель, можно приспособить даже двигатель от стиральной машинки или швейной. Какой шпиндель подойдёт в конкретном случае, зависит от поставленной цели. Учитывается тип материала, требуемая точность размеров детали, загруженность в автоматическом цикле. Можно и заказать уже готовые решения в интернет-магазине.

Двигатели на заказ

Числовое программное управление (ЧПУ) используется для повышения точности выпускаемых деталей и сокращения временных затрат на производство. Для единичной продукции стоимость техники превышает сумму вложенных средств на её выпуск. Дешевле будет заказать деталь в любой компании, занимающейся металлообработкой.

Для самодельного шпинделя заказывают готовые моторы. Популярны двигатели постоянного тока, синхронные и асинхронные. Обороты на 12 тысяч для таких моторов — не предел. Дополнительно может использоваться коробка передач с ручным или автоматическим приводом. Для мощных шпиндельных двигателей требуется устойчивое питание. В этом их недостаток. Но если поставить простейший привод и мотор с обратной связью, то на таком станке уже можно обрабатывать более сложные изделия. В ЧПУ вводится дополнительная ось, которая может удерживать не только фрезу, но и цилиндрические детали.

Чем лучше двигатели на заказ?

У заводских моторов уже проведена балансировка вала и подобраны подшипники с минимальным биением. Остается только поставить готовый двигатель на стандартное крепление и выставить соосность по индикаторной стойке. Точность фрезерования требуется в производстве печатных плат, деталей кинематики.

Синхронные двигатели хорошо себя показали при изготовлении ювелирных деталей методом гравировки. У постоянных моторов низкий уровень шума во время работы, что может быть полезным для руководителей, старающихся улучшить свое производство. Однако у них есть свойство греться во время работы на больших оборотах. Поэтому потребуется подводить отдельно и охлаждение, хотя бы воздушное.

Выбор профессионалов

Более дорогостоящие двигатели для шпинделей обязательно комплектуют жидкостным охлаждением. У них более высокая точность позиционирования, достаточно мощный крутящий момент, а надежность выше указанной в несколько раз. Обычно они установлены на 3-4 подшипника, а не на 2, как классические моторы. За счет этого достигается минимальное биение инструмента или детали в патроне.

fb.ru

Выбор шпинделя для настольного ЧПУ станка

1 Самый бюджетный шпинделя для самодельного ЧПУ станка — гравер, рисунок 1, цена от 500р. Мощность 125Вт. Из минусов этого выбора — слабый крутящий момент на малых оборотах и в следствии этого подходит только для выполнения гравировки и для работ по мягким породам дерева маленькими диаметрами фрез.

Рисунок 1

2 Второй вариант шпинделя для самодельного настольного фрезерно-гравировального станка — бормашинка Proxxon, рисунок 2, цена от 2000р. По сравнению с недорогими граверами, можно отметить следующие плюсы: работает значительно тише, качественны патронный зажим, не так сильно теряет крутящий момент на низких оборотах.

Рисунок 2

3 Третий вариант для недорогого настольного ЧПУ это шпиндели из DC-моторов на 12…48В, рисунок 3. Мощность до 400Вт. Обороты до 12 000.Требуется отдельный источник питания шпинделя станка. К достоинствам данного шпинделя можно отнести: 1)достаточно низкое биение, что делает его хорошим выбором в качестве шпинделя для фрезеровки печатных проводников при изготовлении печатных плат или при изготовлении моделей из модельного воска, ювелирной гравировке 2) низкий уровень шума, 3) стандартная цанга ER11A. К недостаткам : 1) требуется дополнительный источник питания, 2) сравнительно маленькая мощность ограничивает возможности применения фрезами до 4

i-perf.ru

Самодельный шпиндель токарного станка с ЧПУ «на коленке» — Самодельные станки

Всем привет, что-то последние недели на чипе каждый день открывается новая тема по самодельным токарным станкам. Решили тоже поучаствовать в этом процессе. :crazy:. Основной мозг — агрегатор пан Aegis, но и мы с Веталем приложились.

Итак…

Токарный станок с ЧПУ в хозяйстве имеется, но его уже не хватает по производительности. Решили построить с нуля. Во первых, это дешевле, интересно да и просто – чем еще заняться в эти длинные, зимне-весенние вечера))))

Для начала, открываю тему по проектированию и изготовлению токарного шпинделя, как основной составляющей всей остальной токарной махины.

Критика по делу и предложения строго приветствуются, не стесняйтесь))))).

Задача. Что мне нужно:

Короткий, высоко оборотистый жесткий шпиндель с проходным 40-42 мм.

Погрешность формы готовых изделий требуется до сотки. В хотелках, конечно, микроны :yahoo: , но посмотрим, что получится.

Технические характеристики шпинделя:

Длина 310 мм

Диаметр по фланцу — 117 мм

Ограничение оборотов:

— по подшипникам – 9000 об/мин.

— по приводному ремню – 7500 об/мин (35 м/с).

— по оснастке 4500 об/мин (трехкулачковый патрон), 6000 об/мин (цанговый патрон)

Смазка подшипников — жидкая. (выше ресурс подшипников, возможность отвести тепло).

Посадка патрона – Cam lock (большое количество интересной оснастки + есть ограничение по наибольшему диаметру который я могу точно отшлифовать).

Проходное отверстие со стороны патрона оканчивается укороченным КМ5 (растачивать будем уже после сборки на самом станке).

Устройство шпинделя:

Передняя опора – SKF NN3012 SP + SKF 234412UP (NN 3012 с посадкой на конус применен для выборки радиального зазора). Радиально-упорный шпиндельный подшипник 234412 размещен в передней опоре, чтобы свести к минимуму последствия теплового расширения шпинделя при нагреве во время работы, для восприятия осевой нагрузки.

Задняя опора – SKF NN3011SP (тоже для выборки радиального зазора).

Контроль температуры подшипников осуществляется тремя термодатчиками, которые подведены прямо к наружной обойме подшипников (устанавливаются в собственных корпусах уже после сборки).

Передача вращения через зубчатый шкив с профилем зуба HTD-5 (для возможности позиционировать, нарезать резьбы).

После окончательной сборки — динамическая балансировка.

Привод – серводвигатель. Для моих задач нужно иметь на шпинделе наибольший момент 7,5-9 Нм, поэтому поглядываю в сторону 2-3 кВт высоко оборотистых серв (6000). Передаточное отношение серва-шпиндель планирую 1:1, в т.ч. для использования собственного энкодера сервы для позиционирования шпинделя.

Пока получилось как-то так. Че не понятно, спрашивайте 🙂

Изменено пользователем redmn

www.chipmaker.ru

Шпиндели шлифовальных станков, опоры шпинделей

Шпиндели шлифовальных станков, опоры шпинделей 39 [c.39]ШПИНДЕЛИ ШЛИФОВАЛЬНЫХ СТАНКОВ, ОПОРЫ ШПИНДЕЛЕЙ [c.39]

Опоры шпинделей, вращающихся в одном направлении и имеющих более или менее длительные периоды вращения (шлифовальные станки). Опоры обеспечивают высокую подъёмную силу, плавность вращения и т. д. [c.194]

Корпус патрона 1 крепится к планшайбе 9 винтами 8. Патрон с планшайбой устанавливают на конце шпинделя шлифовального станка. В патроне имеется мембрана (диск) 10, изготовленная заодно с пятью рожками (кулачками), равномерно расположенными по окружности мембраны. В отверстиях рожков мембраны закреплены сферические опоры 11. Мембрана 10 крепится к корпусу 1 десятью винтами. На передней части корпуса имеются пять радиальных прямоугольных пазов, в которых установлены направляющие колодки 18, закрываемые секторами 17, закрепленными на корпусе. Колодки 18 имеют на торце крестообразные пазы для установки сменных кулачков 13, закрепляемых на колодках винтами. В отверстие вставлены резиновые стержни 14, в которые ввинчены ролики 15. [c.162]

В качестве опор шпинделей шлифовальных станков применяются подшипники скольжения и подшипники качения. [c.39]

Согласно наблюдениям [85] декремент шпинделя при замене стали на чугун может увеличиться в 10 раз, а при переходе на сборные (слоеные) конструкции шпинделей декремент изменяется в 50—100 раз (влияние опор не учитывается). В шпинделях на подшипниках скольжения демпфирующая способность выше, чем в шпинделях на подшипниках качения. Логарифмический декремент колебаний шпинделя шлифовального станка на подшипниках скольжения, измеренный без вращения, равен 0,078 [40]. При частоте собственных колебаний 285 Гц это дает постоянную времени демпфирования шпинделя Т . = 14 -10″ с, что в 2— [c.49]

На рис. 170 приведен пример конструкции шпинделя шлифовального станка на гидростатических опорах. [c.195]

В первом случае шпиндель / несет внутри и на конце механизмы зажима и подачи прутка. Опоры шпинделя, осд нно на переднем конце, должны воспринимать значительные осевые и радиальные нагрузки при высокой точности вращения. На шпиндель действуют как осевые, так и радиальные нагрузки. Шпиндель шлифовального станка (рис. 349) должен обеспечить [c.414]

На станках также применяются шпиндели сплошные, без отверстий, конструкции которых приведены на фиг. 36. На фиг. 36, а изображена схема шпинделя внутришлифовального станка, на одном конце которого установлен приводной шкив, а на другом — шлифовальный круг. Опоры шпинделя могут быть различной конструкции. На фиг. 36, б показан [c.53]

Отечественная подщипниковая промышленность также освоила выпуск высокоточных подшипников качения, что позволяет применять их в опорах шпинделей станков этого типа. Для шпинделей шлифовальных станков наибольшее применение получили двухрядные цилиндрические роликовые подшипники серии 3000000 классов точности 5-4. [c.151]

Опоры шпинделей шлифовальных и других станков, в которых усилие действует на неподвижный вкладыш, исключающие влияние переменного теплового режима на точность вращения [c.194]

Столы предназначены для закрепления деталей и сообщения им рабочих движений. Они бывают прямоугольные (на фрезерных, строгальных и расточных станках) и круглые (на карусельных, зубофрезерных и шлифовальных станках). Конструкция стола токарно-карусельного станка 1525 приведена на рис. 31. В станине / установлен шпиндель 4, верхней и нижней опорами которого служат подшипники 3 и 14, регулируемые гайками 13. На шпинделе установлена с приводным зубчатым колесом 2 планшайба 5, сцентрированная по диаметру D . Колесо зацепляется с шестерней 8, закрепленной на валу 10, установленного в станине на опорах 9 и II. На валу жестко закреплена коническая шестерня 15.. Вращение йа планшайбу от коробки скоростей передается через колеса 15, 8 и 2. Осевые нагрузки, действующие на планшайбу, воспринимают плоские круговые направляющие 6 с текстолитовыми накладками 7. Смазка направляющих и подшипника 13 принудительная через штуцер 12. Остальные опоры смазываются стоком масла. Выточка в планшайбе диаметром D сделана для возможности центрирования приспособлений. [c.49]

Тепловые компенсаторы строятся на принципе температурного расширения тела компенсатора от тепла, вызывающего вредные температурные деформации системы. Расширение компенсатора вызывает смещение элементов системы в сторону, противоположную вредной температурной деформации на величину, равную этой вредной температурной деформации. Так, например, в бесцентровошлифовальном станке опора ходового винта, который сообщает движение шлифовальной бабке, смонтирована на кронштейне, нижняя часть которого выполнена пустотелой. Через, эту часть кронштейна по пути в масляный резервуар проходит масло, нагретое в подшипниках шпинделя шлифовального круга. В силу этого кронштейн нагревается и вызывает отход шпинделя шлифовального круга от обрабатываемой детали, компенсируя подход шпинделя шлифовального круга к обрабатываемой детали в результате нагревания корпуса шлифовальной бабки. [c.250]

Шлифование и полирование могут быть осуществлены также на электродвигателях, ось которых удлинена в одну или в обе стороны (рис. 1.2). Здесь ось электродвигателя служит валом для закрепления шлифовальных кругов. В целях увеличения жесткости, уменьшения биения круга и вибрации к корпусу 3 электродвигателя прикрепляют удлиненные конические фланцы 1, которые создают дополнительную опору для шпинделя 2. Станки-электродвигатели устанавливают на станинах, а иногда на верстаках. Станки обычно оснащаются устройством для подачи жидкости. [c.5]

Распределительный механизм, связанный со шпинделем станка, при взаимодействии с механизмом питания и механизмом включения подачи выдает детали на опорную линейку, включает и отключает подачи, подводит и отводит дополнительную опору. Метчики с накатанной резьбой при отводе шпиндельной бабки выходят из контакта с резьбонакатными роликами и, опрокидываясь под действием силы тяжести, падают на инерционный транспортер II. С последнего метчики поступают для шлифования рабочей части на бесцентрово-шлифовальный станок 12, оборудованный такими же устройствами, что и станок I. [c.50]

На рис. 38 изображен шпиндель круглошлифовального станка. Частота вращения п = 7504-3000 об/мин. Температура подшипников не превышает 50—60 С. Пластичная, закладная смазка. Станок эксплуатируется в производственном помещении с общим низким уровнем запыленности (9-й уровень по табл. 2) и нормальной влажностью, но в зоне шлифовки запыленность весьма высока. Поэтому фиксирующая опора, расположенная со стороны шлифовального круга, снабжена более эффективным уплотнительным устройством, чем плавающая. Оба устройства выполнены на базе лабиринтных уплотнений. Уплотнение фиксирующей опоры образовано крышкой 3 и втулкой 2 и состоит из пяти радиальных щелей. На периферии втулки предусмотрен отбойник конического сечения, который предотвращает попадание крупных абразивных частиц в щели лабиринта. Четыре наружные щели выполняют только одну функцию — защищают опору от загрязнения пятая, внутренняя, служит для предотвращения утечки пластичной смазки в поле действия центробежных сил, развиваемых в аксиальных щелях уплотнения. Такой же принцип работы и в лабиринте плавающей опоры, который образован крышкой 9 и втулкой 0 и состоит из трех радиальных щелей. Все щели при сборке заполняют пластичной смазкой, что существенно повышает эффективность устройства. [c.50]

В процессе эксплуатации в опорах качения регулируют все виды радиально-упорных подшипников путем смещения одного из колец. Регулирование сводится к созданию в установленных подшипниках оптимальных зазоров в условиях данного узла. В подшипниках качения различают начальный зазор, с которым подшипник выпускается заводом-изготовителем, посадочный зазор, устанавливающийся в обычных радиальных подшипниках после посадки колец на место, и рабочий зазор, образующийся при установившемся режиме работы в результате теплового расширения всех элементов механизма и самого подшипника. Во время работы необходимо следить за температурой подшипников шпинделя шлифовальной бабки. Нагрев подшипников возможен из-за неправильного регулирования и малого зазора, недостаточной их смазки или неправильно выбранного режима шлифования и не должен превышать 50—60° С. Нельзя допускать вибрацию в узлах станка, что чаще всего бывает по причине плохой балансировки шлифовального круга, увеличенного зазора в подшипниках шлифовального шпинделя, а также неисправности ременной передачи, т. е. неверной склейки или растяжки ремня. [c.273]

Какие системы смазки опор шпинделей применяются в шлифовальных станках [c.108]

В станке предусмотрено реле давления, контролирующее наличие масла в опорах шпинделей шлифовального и ведущего кругов. При недостаточном количестве масла в опорах станок отключается. [c.227]

Практические области применения шлифовальные электрошпиндели, турбодетандеры для сжижения газов, центрифуги, гироскопы, газовые и даже паровые турбины. Например, в ЭНИМС е отработана гамма электрошпинделей с числами оборотов от 48 тысяч до 144 тысяч в минуту. Обычно воздушные опоры применяют при скоростях, измеряемых десятками тысяч оборотов в минуту и выше. Однако известны шпиндели шлифовальных станков на аэростатических подшипниках, делающие всего 3000 об1мин. [c.63]

Прецизионные зубчатые передачи. Металлорежущие станки (кроме строгальных, долбежных и шлифовальных). Гироскопы. Механизмы подъема кранов. Электротали и монорельсовые Геяежкй. Лебедки с механическим приводом. Электродвигатели малой н средней мощности. Легкие вентиляторы и воздуходувки Зубчатые передачи. Редукторы всех типов. Буксы рельсового подвижного состава. Механизмы передвижения крановых тележек. Механизмы поворота кранов. Механизмы изменения вылета стрелы кранов. Шпиндели шлифовальных станков. Элек-трошпиидели Центрифуги и сепараторы. Буксы и, тяговые двигатели электровозов Механизмы передвижения кранов. Ходовые колеса те лежек и опоры механизмов поворота кра нов и экскаваторов. Мощные электриче ские машины. Энергетическое оборудова ние. Кодовые колеса механизмов передай жения кранов и дорожных машин Зубчатые колеса. Дробилки в копры. Кривошипно-шатунные механизмы. Валки и адъюстаж прокатных станов. Мощные вентиляторы и эксгаустеры [c.44]

Вследствие сложности изготовления, а также потому, что расчетная грузоподъемность многовкладышного подшипника меньше, чем обычного самоустанавливающегося подшипника, мно-говкладышные подшипники получили сравнительно небольшое распространение (применяются, например, в опорах шпинделей шлифовальных станков). [c.271]

В качестве типичного примера на рис. 31 показана опора шпинделя шлифовального станка на сегментных подшипниках скольжения. Три, в некоторых конструкциях пять, егмента могут устанавливаться как в тангенциальном направлении для образования масляного клина, так и в осевом направлении для самоустановки по образующей шейке шпинделя. Такая конструкция хорошо себя зарекомен-аовала как с точки зрения стабильности положения оси шпинделя в подшипнике, так и с точки зрения отсутствия кромочных давлений. Имеются и другие решения, упрощающие конструкцию самоустанавливающегося подшипника. На рис. 32 показана одна из новых конструкций многоблочного подшипника, в котором отдельные башмаки соединены [c.73]

Автоматическая компенсация температурных смещений, которая возможна на основе измерения относительных перемещений наиболее важных узлов станка и внесения поправок от специального привода. В Московском станкоинструмёнтальном институте разработана система автоматической компенсации температурных смещений шпинделя шлифовального станка с коррекцией за счет-регулирования толщины смазочного слоя в гидростатических опорах шпинделя. [c.138]

Чап1е всего применяются посадки и П1 только при особенно тяжелых условиях работы опоры прибегают к посадке TJ. Для шпинделей шлифовальных станков предусмотрена также посадка С (для монтажа на шпинделе и в корпусе). [c.418]

Шпиндель шлифовального круга — одна из ответственных деталей любого шлифовального станка. К шпинделям предъявляют высокие требования по жесткости, виброустойчивости, прочности и износостойкости тру1цихся поверхностей. Шпиндель установлен в подшипниках в корпусе шлифовальной бабки (рис. 13.18). Опоры щпинделя должны обеспечивать его стабильное положение под нагрузкой как в осевом, так и в радиальном направлении в процессе длительной эксплуатации. Опорами шпинделей являются подшипники скольжения и качения. Применяют также гидродинамический подшипник скольжения (рис, 13.19). Во втулке 4 размещены пять самоустанавливающихся вкладышей 5, каждый из которых опирается на сферическую опору в виде штыря 3. Последний закреплен во втулке винтами 2 с шайбой /. Вкладыши устанавливают сферическими опорами в направлении вращения шпинделя бив направлении его оси. В прецизионных шлифовальных станках применяют гидростатические подшипники, преимуществами которых (по сравнению с гидродинамическими) являются независимость положения оси шпинделя от частоты его вращения и вязкости масла и постоянство оси вращения шпииде ля (биение оси щпинделя не превышает 0,1 мкм). В шлифовальных станках применяют также аэростатические подшипники (рис, 13.20). Шпиндель 1 взвешивается в потоке сжатого воздуха, который подается от воздушной сети через внутренние каналы корпуса 2 и отделяется таким образом от поверхности подшипника 3. Вследствие этого уменьшаются износ и нагрев подшипников, трение и обеспечивается стабильное положение шпинделя. [c.228]

Шпиндели служат для передачи вращения ротору или платформе и их ориентации в пространстве. Основные требования к шпинделям кинематическая точность, плавность вращения, бесшумность, отсутствие вибраций, малый нагрев при длительной работе па любом режиме. Наиболее распространены в стендах опоры качения. Шпиндельные узлы первых прецизионных центрифуг (ПЦ1—ПЦ6) разрабатывались индивидуально и были подобны шпинделям координатно-расточных станков ЛР-87 или 2В-460 Ленинградского станкостроительного объединения им. Я. М. Свердлова. Однако в последующпх моделях центрифуг использовались уже полностью заимствованные шпиндельные узлы Московского завода шлифовальных станков (в ПЦ7) и шпиндели от внутришлифовальной головки ГШ Воронежского станкостроительного завода (в ПЦ8 и ПЦ9). Опыт показал, что выбор в качестве главного шпиндельного узла хорошо отработанных точных станочных конструкций вполне оправдан по соображениям точности, надежности, стоимости и сокращению сроков изготовления. К сожалению, таким путем редко удается воспользоваться при выборе подвижных шпиндельных узлов, установленных на поворотных платформах стендов, по компоновочным п силовым соображениям. В этих случаях часто прибегают к разработке компактных жестких шпинделей, встраиваемых во внутреннюю полость специальных электродвигателей с полым якорем. В точных P радиальный бой шпинделя не должен превышать 0,002— 0,01 мм. В особо точных отечественных и зарубежных центрифугах используются шпиндели на газовой смазке, а также гидростатические опоры. Однако применение таких опор в центрифугах для градуировки измерительных акселерометров не дает существенных преимуществ и осложнено отсутствием налаженного серийного производства этих шпиндельных систем. [c.148]

Балансировка кругов. Правила безопасной работы абразивным инструментом (ГОСТ 12.3.028-82 (в ред. 1992 г.)) обязывают потребителя перед установкой шлифовальных кругов диаметром 250 мм и более или диамеггром 125 мм и более, предназначенных для работы со скоростью, большей 50 м/с, обязательно выверять и балансировать их вместе с крепежными фланцами (планшайбой). Балансируют круги на специальных стендах (статическая балансировка). Круг, смонтированный на оправке, устанавливают на опоры — цилиндрические валики или диски. Более точную балансировку проводят на аэростатических опорах. В этом случае оправка с кругом легко проворачивается под воздействием крутящего момента 1 10 Н м, что в 7 и 40 раз меньше момента, выводящего из состояния покоя круг с оправкой соответственно на цилиндрических валиках и дисках. Перемещая компенсирующие грузы в кольцевых пазах планшайбы, добиваются, чтобы круг в любом положении на опорах оставался неподвижным. Рекомендуется выполнять централизованную балансировку кругов на станках мод. ДБ-3, ДБ-4 и ДБ-5 или на станках для автоматической балансировки мод. ЭЗ-27 и ЭЗ-28. В современных шлифовальных станках применяют устройства для уравновешивания круга непосредственно на станке (динамическая балансировка) ручным управлением — по показаниям виброметра типа ИЭ-1, измеряющего размах колебаний шлифовальной бабки в диапазоне частот вращения шпинделя круга 600…4000 об/мин (на станках ХСЗ) в автоматическом цикле — при включе- [c.662]

Состояние шлифовального круга, характеризующееся таким распределением масс, которое во время вращения вызывает переменные нафузки на опорах шпинделя станка и его изгиб, ниывают неуравновешенностью круга. Неуравновешенной точечной массой круга называют условную массу, радиус-вектор (эксцентриситет) которой относительно оси посадочного отверстия равен радиусу наружной поверхности (периферии). В зависимости от допустимых неуравновешенных масс для шлифовальных кругов на керамической, бакелитовой, вулканитовой и специальных органических связках установлено четыре Есласса неуравновешенности шлифовальных кругов, обозначаемых цифрами 1,2, 3 и 4. Допустимые неуравновешенные массы должны соответствовать значениям, приведенным в ГОСТ 3060-86. [c.345]

Гидродинамические опоры скольжения применяют на высоких частотах вращения при незначительном диапазоне их изменения, преимущественно, в шлифовальных станках. Принцип работы основан на гидродинамическом эффекте, проявляющемся в возникноре-Нии подъемной силы в зазоре между движущимися телами, разделенными слоем жидкости или газа. Сила возрастает с увеличением скорости движения и с уменьшением зазора. Она является равнодействующей давлений масляного клина. Давления распределяются по криволинейному треугольнику со смещением вершины к минимальному зазору между вкладышем и шпинделем (рис. 29). Шпиндель 1 имеет в передней и задней опорах трехклиновые гидродинамические подшипники. Они состоят из бронзовых сегментов (вкладышей) 2, установленных на сферических головках винтов 3, ввинченных в корпус шлифовальной бабки и предназначенных для регулирования зазоров между шейкой шпинделя и сегментом. [c.47]

Наиболее точными являются станки для шлифования с продольной подачей вращающейся детали или с планетарным движением шпинделя шлифовальной бабки при неподвижной детали (рис. 3, в, г). К первым относят станки типа ДК-01С (ВПО Техника , г. Владимир), ко вторым — станок мод. ZSM фирмы Te hni a (Швейцария). На станках типа ДК-01С шпиндель бабки изделия вращается на аэростатических опорах, а круг совершает вращательное и осциллирующее перемещения вдоль образующей конуса. Отклонение от круглости обработанных на этих станках конических отверстий составляет 0,3 — 0,5 мкм, отклонение от соосности двух центровых отверстий на длине 100 мм — 1 — 5 мкм. На станках ZSM шлифовальный круг [c.718]

На фиг. 28 показана конструкция опор шпинделя станка Эксцелло мод. 35 на шарикоподшипниках. Каждая из опор составлена из двух радиально-упорных подшипников 1. Для достижения удовлетворительных результатов работы шлифовального шпинделя требуется, чтобы качество и точность таких подшипников были бы чрезвычайно высокими (классы С и СА). Эти подшинники устанавливаются с предварительным натягом. [c.65]

Подшинники скольжения находят большее применение, так как долговечнее в работе и дают лучшую поверхность шлифования, чем опоры качения. Обычно опоры качения быстро теряют в работе свои первоначальные качества и постепенно ухудшают работу. Самые лучшие шарикоподшипники шлифовального шпинделя резьбошлифовальпого станка при нормальной работе через год уже требуют замены. Средства удержания шпинделя в осевом направлепии, как указывалось, являются в резьбошлифовальных [c.65]

Конструкция станка отличается следующими особенностями относительно большим диаметром шлифовального круга, что способствует достижению высокой производительности шлифования большой жесткостью станины, стола, бабок, шпинделей и их опор большой виброустойчивостью конструкции, так как все быстровра-щающиеся части привода вынесены с станину, что позволяет применять на станке скоростное шлифование легкостью перемещения стола и бабки шлифовального круга, так как первый установлен на направляющие качения, а вторая — на разгруженные направляющие высокой точностью перемещения шлифовального круга при подводе и при микронной подаче в результате применения качающейся шлифовальной бабки легкой корректировкой шага от линейки механизмом попадания в нитку, работающим без ограничения пределов его действия, что позволяет использовать его также и для других целей, например в качестве механизма продольной рабочей подачи при шлифовании червяков и других деталей бесступенчатым регулированием скорости вращения заготовки в широких пределах и ускоренным холостым ходом стола, регулируемым электрически, что способствует легкому подбору наивыгоднейших режимов механизмом автоматической поперечной подачи с переменной величиной подачи, что позволяет при.менить скоростные методы шлифования резьбы . механизмом для работы с ходом в обе стороны. На фиг. 78 показано размещение всех механизмов на станке. [c.151]

Шпиндель шлифовального круга — одна из наиболее ответственных деталей шлифовального станка. От конструкции итинде-ля и его опор зависит точность размеров и форм шлифуемых деталей, а также чистота шлифуемой поверхности, К шлифовальным шпинделям предъявляются особо высокие требования по жесткости, виброустойчивости, прочности и износостойкости трущихся поверхностей. Шпиндель шлифовального круга устанавливается в подшипниках, смонтированных в корпусе шлифовальной бабки. Подшипниковые опоры шпинделей должны обеспечить 1) точное сохранение положения оси вращения шпинделя круга 2) минимальные перемещения шпинделя как в радиальном, так и в осевом направлениях не более допустимых пределов (0,005—0,01 мм) 3) минимальный нагрев в условиях длительной эксплуатации 4) легкую, надежную и точную регулировку 5) отсутствие вибраций (колебаний во время работы) 6) надежную защиту подшипников от попадания в них абразивной и металлической пыли, грязи, охлаждающей жидкости и т. п. [c.39]

Шлифовальная бабка прецизионного плоскошлифовального станка модели 3740 (фиг. 29). Обе опоры шпинделя 6 — трехвкла-дышные подшипники скользящего трения. На стальные вкладыши [c.46]

Конструкция шлифовальной головки модернизированного универсально-заточного станка показана на рис. 32. Для повышения жесткости и точности шпинделя / шлифовальной головки диаметры посадочны.х шеек под подшипники увеличены до 40 мм и их монтаж осуществлен на радиально-упорных подшипниках класса А (А36208). Для устранения зазора в подшипниках и сохранения точности вращения шпинделя наружные кольца подшипников левой опоры снабжены пружинами 7. [c.92]

Смазка подшипников шпинделя шлифовальной бабки. В шпиндельных опорах быстроходных точных шлифовальных станков выделение тепла должно быть минимальным. Поэтому следует применять маловязкие масла. Смазка подшипников должна быть принудительной от специальной масляной системы. Перед поступлением в подшипник масло пропускают через фильтр тонкой очистки. Тщательная очистка масел способствует заметному увеличению долговечности работы механизмов и повышению их надежности. Устройства для тонкой очистки масел для круглошлифовальных станков обычно комплектуются из войлочного фильтра Г43-1, воздушного фильтра Г45-22 и магнитного патрона Г42-1. Войлочные фильтры Г43-1 имеют чугунный стакан, к которому четырьмя винтами плотно прикреплена крышка и труба с прорезями и закрепленными на ней фильтрующими элементами. Диаметр фильтрующих элементов — войлочных (фетровых) колец составляет 40—50 мм. В пакете находится от 13 до 36 колец. Фильтрующие элементы должны быть плотно прижаты друг к другу с таким )асчетом, чтобы фильтруемое масло проходило только через войлок. Тоступающее в фильтр масло омывает фильтрующий пакет снаружи, пройдя сквозь войлок, оно через прорези попадет внутрь трубки и выходит из фильтра. Фильтр тонкой очистки устанавливается на нагнетающей магистрали или на сливе с таким расчетом, чтобы его пропускная способность была выше производительности насоса. Фильтрующие элементы войлочного фильтра надо регулярно менять (не реже одного раза в три месяца). [c.179]

mash-xxl.info

Шпиндель четырехстороннего станка

Четырехсторонние строгальные станки. Описание. Принцип работы.

Многошпиндельные станки являются очень эффективными для экономии времени при обработке древесины в большом объеме.

Деревянные заготовки, после распила имеют дефекты, такие как неравномерность поверхности, трещины и т.д., которые необходимо устранить прежде, чем приступать к их дальнейшей обработке. Для устранения этих дефектов используются фрезерные станки, посредством которых каждая из четырех поверхностей заготовки обрабатываются отдельно. Когда объем обрабатываемой древесины достаточно велик проще, удобнее и экономичнее применять многошпиндельные деревообрабатывающие станки. Такие машины также называют четырехсторонними строгальными станками. Как следует из названия, все четыре плоскости заготовки подвергаются обработке, или строжке, одновременно.

Четырехсторонний строгальный станок может иметь от 4 до 10 шпинделей, в зависимости от требований, предъявляемых к конечному виду Вашей продукции. Проще говоря, количество шпинделей зависит от сложности профиля изделия, которое Вы хотите получить на выходе станка.

Четырехсторонний строгальный станок состоит из следующих основных частей:

— Рабочий и подающий столы; — Подающие и выталкивающие вальцы; — Нижний и верхний шпиндели; — Правый и левый шпиндели;- Дополнительные шпинделя для создания сложных форм профиля; — Универсальный шпиндель.Подающий стол четырехстороннего строгального станка имеет прижимные элементы и возможность регулировки станины по вертикали, что позволяет пропускать через станок заготовки различной толщины.

Так например, для того чтобы придать гладкость сильно деформированной поверхности необходимо удалить большое количество древесины, с другой стороны, прямая древесная заготовка требует снятия очень небольшого слоя материала (достаточно удалить только следы ленточной пилы).

В ситуации, когда нужно выпрямлять древесную заготовку, поступающую в станок, используется прижимной ролик, находящийся перед первым верхним шпинделем. Дополнительный прижимной блок, располагающийся перед первым нижним шпинделем, используется для тонкого материала, который не нуждается в правке. Эта опция может быть отключена посредством панели управления станка.

На первоначальном этапе прохождения материала через четырехсторонний строгальный станок очень важно добиться гладкости нижней и правой стороны заготовки, которые являются базовыми для дальнейших операций по приданию нужной формы Вашему изделию.

Другой метод выпрямления древесины – использование рифленого стола, является наиболее подходящим для обработки твердых сортов древесины. В этом случае первый нижний режущий блок формирует канавки на нижней стороне заготовки, по форме повторяющие рисунок рифленого стола, что позволяет уменьшить трение между заготовкой и столешницей и равномерно подавать материал для дальнейшей обработки.

Но этот метод выпрямления древесины требует наличия у четырехстороннего станка еще одного нижнего шпинделя, режущий блок которого будет удалять промежуточные канавки и выравнивать нижнюю поверхность изделия. Рабочий стол может быть оснащен ручной или автоматической системой подачи ваксилита – смазки, растворяющей смолу, для облегчения подачи заготовки. В случае обработки смолистых пород древесины наличие дополнительного нижнего шпинделя также необходимо и для удаления ваксилита с нижней стороны заготовки.

Подающие ролики четырехстороннего строгального станка

Подающие ролики могут быть оснащены пружинными или пневматическими цилиндрами. Ролики должны быть правильно спроектированы, чтобы обеспечивать максимальную тягу и минимальный износ. Вертикальные шпиндели четырехстороннего строгального станка: Для вертикальных шпинделей необходима качественная и гибкая система настройки, в противном случае, для изменения вида профиля и, соответственно, диаметра инструмента потребуется достаточно много времени.

Быстрая настройка в части вертикальных шпинделей позволяет добиться оптимального контакта между заготовкой и рабочим столом. Если вертикальные шпиндели четырехстороннего строгального станка находятся в четко закрепленном положении, диаметр и рабочая высота режущего инструмента, а также скорость подачи и давление подающих роликов регулируются одновременно посредством цифровой панели системы управления. Качественная настройка левого вертикального шпинделя гарантируют высокое качество строжки, и особенно актуальна при работе с твердыми породами древесины.

Топ шпиндель четырехстороннего строгального станка

Топ шпинделем называется первый правый вертикальный шпиндель станка. Режущий инструмент, расположенный на позиции топ может быть использован как для строгания поверхности, так и для профилирования заготовки. Хороший четырехсторонний станок должен давать на верхнем горизонтальном/вертикальном шпинделе до 40 мм профилирования.

Универсальный шпиндель четырехстороннего строгального станка

Строгальный станок может быть оснащен дополнительным универсальным шпинделем с целью достижения большей гибкости профилирования.

Опции четырехстороннего строгального станка

Четырехсторонний строгальный станок может быть оснащен дополнительными опциональными устройствами, такими как: дополнительное устройство подачи после верхнего горизонтального шпинделя, рифленый рабочий стол для обработки древесины твердых пород, удлиненный подающий и рабочий столы, увеличенная мощность двигателей шпинделей и другие.

dornspb.ru

Четырехсторонний 5-ти шпиндельный станок G 240/5 — Станкофф.RU

5-ти шпиндельный строгально-калевочный станок GRIGGIO G 240/5, как и другие модели данной серии, являются незаменимым оборудованием в столярно-строительном, мебельном и деревообрабатывающих производствам при изготовление изделий заданной формы. Станок способен выдерживать большие нагрузки при многосменной работе, т.к. он относится к тяжелой группе станков.

Все это делает возможным получать необходимые изделия за один проход. Четырехсторонние станки имеют компактную цельнолитую станину, которая обеспечивает устойчивость и прочность станкам. На ней крепится рабочий стол, длина которого на входе составляет 2000 мм. 5-ти шпиндельный строгально — калевочный станок G 240/5 Griggio позволяет работать не только со стандартными заготовками, но и короткими, имеющими минимальную длину 250 мм. Толщина снимаемого слоя составляет 10 мм.

Все подающие ролики оснащены пневматическим прижимом. Шпиндели с прецизионными подшипниками работают от двух двигателей, первых три от двигат

i-perf.ru

Станки шпинделей — Энциклопедия по машиностроению XXL

Приводом станка называют совокупность механизмов, передающих движение от источника движения (электродвигателя) к рабочим органам станка (шпинделю, суппорту, столу). В металлорежущих станках применяют индивидуальный привод, т. е. каждый станок приводится в движение от одного электродвигателя либо от нескольких. В последнем случае различают приводы главного движения, подачи и вспомогательных движений. [c.284]Все быстровращающиеся части станка (шпиндель, патрон и др.) должны быть тщательно сбалансированы. [c.303]

Интересен следующий пример. При обработке концевой фрезой на станке, шпиндель которого делал 7000 об/мин, на поверхности детали появилась рябь. Долгое время не могли обнаружить причину этого явления, А оказалось, что фреза [c.108]

Для подвижных сопряжений с продольным относительным движением деталей при особо высоких требованиях к точности направления шпиндель в корпусе задней бабки токарного станка шпиндель в корпусе зубодолбежного станка и др. [c.99]

Станкостроение Шпиндель токарного станка, коробка скоростей строгального станка, кронштейн приёмного валика сверлильного станка, полировочные станки, шпиндель токарного станка для дерева и др. [c.264]

Сверлятся по разметке и нарезаются отверстия для закрепления в них винтами кнопок 1, положение которых предварительно выверяется по плиткам. После установки корпуса на столе расточного станка шпиндель выверяется путём поворота вокруг кнопки индикатора 3, закреплённого в шпинделе 2, а затем кнопка удаляется и производится обработка отверстия [c.192]

Установка и крепление инструментов к рабочим органам станка (шпинделю, салазкам и т. п.) выполняются непосредственно или при помощи соответствующих приспособлений. [c.200]

По расположению шпинделя различают вертикальные и горизонтальные станки. Шпиндель изделия сообщает вращение обрабатываемой детали. Шлифовальный шпиндель помещается на салазках, осуществляющих возвратнопоступательное продольное перемещение подача на глубину обычно производится верхними салазками шлифовальной бабки [c.523]

У универсальных круглошлифовальных станков шпиндель изделия выполняется вращающимся, чтобы иметь возможность обрабатывать изделия в патроне. Бабка изделия делается поворотной на 90° короткие изделия, зажатые в патроне, могут быть прошлифованы по цилиндру или с любой конусностью. Возможно также шлифовать торец изделия периферией круга. [c.528]