что это такое, для чего нужен, фиксация и устройство с фото и картинками

18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

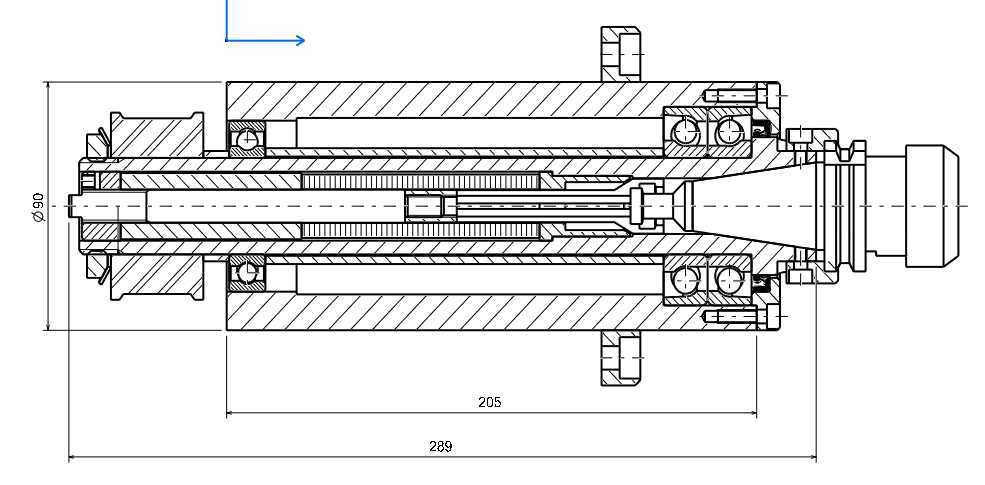

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью.

Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

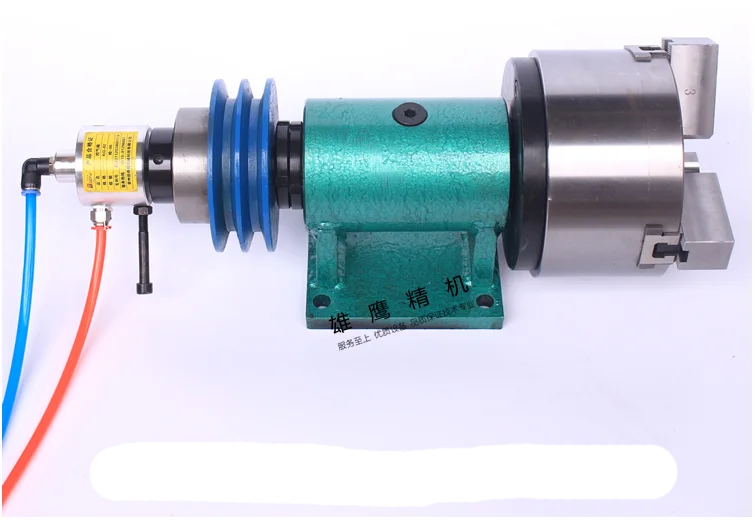

Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования. - Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

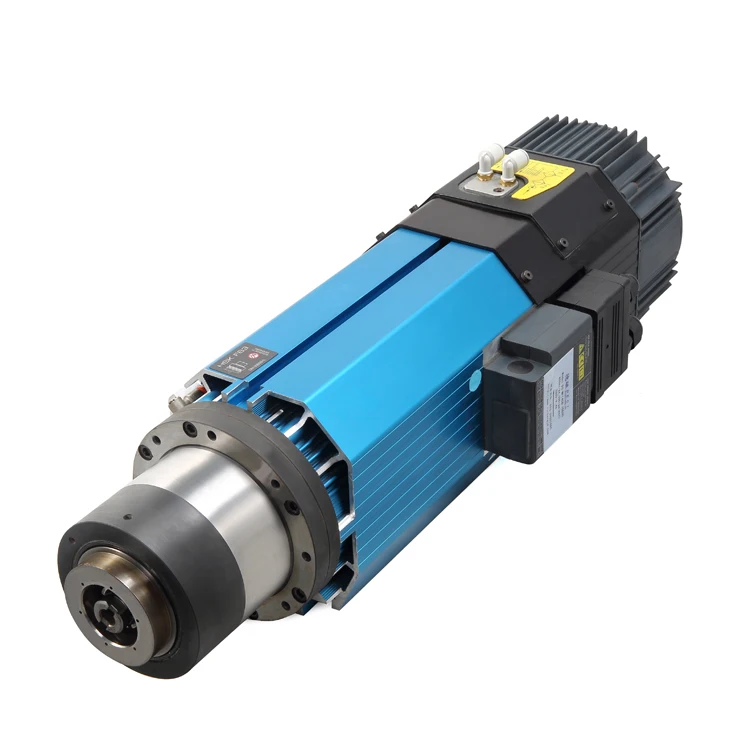

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

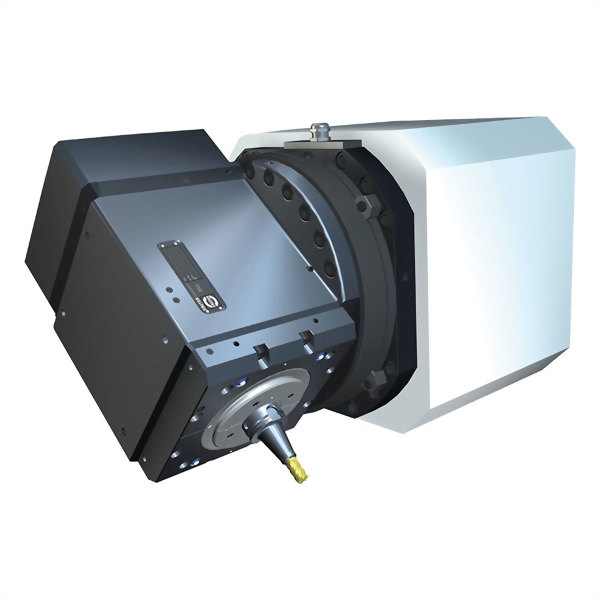

Шпиндель фрезерного станка с ЧПУ

Оглавление:

— деление по оси вращения

— по скорости вращения

— по способу смены инструмента

— по типу привода

— по дополнительному оснащению: с возможностью подачи СОЖ через инструмент или без

В данной статье будет рассмотрен вопрос применения стандартизированных решений, без расчета и конструкторского обоснования применения узлов.

Шпиндель фрезерного станка необходим для прочной фиксации оправки с режущим инструментом. Осуществляет передачу крутящего момента от электродвигателя к оправке с режущими пластинками, с заданной скоростью. Различаются между собой по основным техническим характеристикам, которые определяют режим эксплуатации, виды работ и тип материалов, с которыми сможет работать станок. Устройство шпинделя фрезерного станка обеспечивает его устойчивость к высоким осевым и радиальным нагрузкам, хороший запас прочности и долговечность работы при правильной эксплуатации.

Различаются между собой по основным техническим характеристикам, которые определяют режим эксплуатации, виды работ и тип материалов, с которыми сможет работать станок. Устройство шпинделя фрезерного станка обеспечивает его устойчивость к высоким осевым и радиальным нагрузкам, хороший запас прочности и долговечность работы при правильной эксплуатации.

Условное деление по исполнению (направлению оси вращения)

- вертикального исполнения/использования;

- горизонтального исполнения/использования;

- универсального исполнения/использования.

Отличаются системой передачи вращающего момента, и применением различных вспомогательных приспособлений.

По скорости вращения:

-

низкоскоростные (до 2500 об/мин).

часто применяются для передачи высокого крутящего момента от двигателя через коробку скоростей или редуктор.

часто применяются для передачи высокого крутящего момента от двигателя через коробку скоростей или редуктор. -

Среднескоростные с ременным приводом — до 12 000 об/мин. Шпиндель получает вращение от электродвигателя шпинделя. Редукция обычно составляет 1:1, что позволяет осуществлять жесткое нарезание резьбы. Мотор смещен от оси шпинделя и разжим/зажим осуществляется традиционным способом.

- высокоскоростные (12000~18000) об/мин, прямая передача момента от электродвигателя или применение электрошпинделя. Повышенные требования к качеству оправок и инструмента. Шпиндель получает вращение от электродвигателя шпинделя. Мотор устанавливается на оси шпинделя. Отличается большей динамичностью и меньшим уровнем шума.<

- ультравысокоскоростные 18000~70 000 об/мин. обычно выполнены в виде моторшпинделей, т.е. со встроенными обмотками и датчиками

По способу смены инструмента:

- механизированные (штревель и устройство зажима-разжима)

- ручные (штревель, болт, цанга) — только для универсальных станков

Особенности конструкции

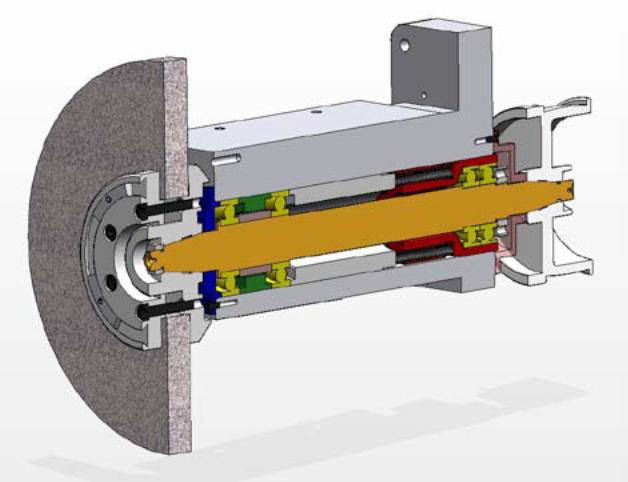

Шпиндель фрезерного станка — это высокотехнологичное устройство, собранное в термоконстантном помещении, с применением высокоточных и высокоскоростных подшипников. Торец шпинделя расточен и отшлифован под конус (ISO, BT, SK, HSK, Морзе и т.д.). Это необходимо для плотной посадки фрезерной оправки и точной установки фрезы. Фиксация оправки с режущим инструментом осуществляется с помощью внешнего усилия, чаще всего набором тарельчатых пружин.

Шпиндель состоит из нескольких узлов — неподвижного корпуса, вращающейся части, подшипников, системы полива СОЖ, шкивов, балансировочных колец и т.д. Роль неподвижного корпуса на низкоскоростных шпинделях может выполнять шпиндельная бабка.

Также в техническом языке существует подмена понятий: шпиндель как устройство в сборе и шпиндель как вращающаяся часть шпиндельного узла.

Шпиндель вращается в опорах. Роль опор выполняют — высокоточные подшипники, диаметр и тип которых зависит от размерного ряда шпинделя. На фрезерных станках не применяются шпинделя на гидростатических подшипниках, т.к. не обеспечивается усилие резания и минимальная величина отклонения от оси вращения

На фрезерных станках не применяются шпинделя на гидростатических подшипниках, т.к. не обеспечивается усилие резания и минимальная величина отклонения от оси вращения

Основные требования к деталям

Шпиндели для станков с ЧПУ обладать следующими качествами:

- точностью вращения. Нормы осевого, радиального и торцового биения переднего конца регламентирует ГОСТ 9726-89 п. 3.4.12, 3.4.15 или аналогичные импортные;

- статической жесткостью. Параметр определяется упругими деформациями шпинделя под воздействием сил, возникающих при обработке;

- износостойкостью. Для изготовления деталей используются сплавы с низкой склонностью к истиранию и образованию задиров;

- виброустойчивостью. Максимальные требования предъявляются к высокоскоростным устройствам с ЧПУ, которые используются для чистовой обработки.

Шпиндели классифицируются по типу привода

-

ременной.

Вращение передается на вал от рядом расположенного электродвигателя. Преимущества: высокая скорость вращения, простота установки, низкая вибрация. Недостатки — ограничение вращающего момента местом под установку двигателя, ценой двигателя и устройства управления. Устройства работают практически бесшумно и применяются обычно на вертикальных обрабатывающих центрах с ЧПУ. Иногда при вращении на скоростях выше 5 000 об/мин может появляться свист от выходящего между зубьев воздуха;

Вращение передается на вал от рядом расположенного электродвигателя. Преимущества: высокая скорость вращения, простота установки, низкая вибрация. Недостатки — ограничение вращающего момента местом под установку двигателя, ценой двигателя и устройства управления. Устройства работают практически бесшумно и применяются обычно на вертикальных обрабатывающих центрах с ЧПУ. Иногда при вращении на скоростях выше 5 000 об/мин может появляться свист от выходящего между зубьев воздуха; - зубчатый. Передача крутящего момента происходит через коробку скоростей, расположенной внутри шпиндельной бабки. Преимущества возможность увеличения крутящего момента от электродвигателя. Несколько диапазонов вращения. Недостатки — относительно низкая скорость вращения, вызванная ограничениями кинематики (валов и шестерен). Регулировка вращения может осуществляться автоматически через ЧПУ. Шпиндели такого типа чаще всего устанавливают на универсальные фрезерные станки или обрабатывающие центра с вращающим моментом на шпинделе больше 200 Нм;

-

с редуктором.

Для увеличения крутящего момента на среднеразмерные фрезерные центра возможна установка ZF редуктора. Осуществляет передачу момента до 400 Нм с переключением скоростей в соотношении 1:1 или 1:4.

Для увеличения крутящего момента на среднеразмерные фрезерные центра возможна установка ZF редуктора. Осуществляет передачу момента до 400 Нм с переключением скоростей в соотношении 1:1 или 1:4. - прямой. Электродвигатель располагается непосредственно над шпинделем, может вращаться с высокой скоростью. Такое устройство узла позволяет качественно и быстро выполнять чистовую обработку, когда не требуется снятия толстых слоев материала и не прилагаются большие боковые нагрузки. Скорость вращения ограничивается скоростью вращения электродвигателя;

- электрошпинделя — совмещение в одном корпусе шпинделя и двигателя. Отличаются высокой скоростью вращения и диапазоном изменения скорости вращения.

Система охлаждения:

— без охлаждения. рекомендуемые режимы работ — до 4 000 об/мин или кратковременно (15-30 минут) выше 4000 об/мин

— с системой охлаждения протоком масла. Масло из «холодильника шпинделя» — специального устройства, обеспечивающего контроль за прокачкой и охлаждением масла, циркулирует через рубашку шпинделя и производит отвод тепла, выделяемого при вращении шпинделя.

Система подачи СОЖ:

— полив вокруг шпинделя

— подача СОЖ под давлением — через инструмент до 30 бар

Предыдущая статья

Следующая статья

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Проработать технологию, подобрать станок и инструмент

Шпиндели

: All Machines{{=id}} : Spindle Speed (Low to High) Spindle Speed (High to Low)

Опция увеличения производительности

- 55 hp МОЩНОСТЬ

- Редуктор ПРИВОД

Высокомощный шпиндель для ST-40/L и ST-45/L

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 1 000 rpm

- 1 000 скорость вращения

- A1-20 торец

- 55 hp мощность

- Редуктор привод

Стандартный шпиндель для ST-55

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 1400 rpm

- 1 400 скорость вращения

- A2-11 Торец

- 40 hp Мощность

- Редуктор привод

Стандартный шпиндель для ST-45/L

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель 1 800 rpm, A2-5

- 1 800 скорость вращения

- A2-5 торец

- 10 hp мощность

- Ремень привод

Стандартный шпиндель для токарных станков серии «Toolroom»

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель 1 800 rpm, A2-6

- 1 800 скорость вращения

- A2-6 торец

- 10 hp мощность

- Ремень привод

Не является стандартным шпинделем для токарных станков серии «Toolroom»

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 2400 rpm

- 2 400 СКОРОСТЬ ВРАЩЕНИЯ

- A2-8 Торец

- 40 hp МОЩНОСТЬ

- Редуктор ПРИВОД

Стандартный шпиндель для ST-40/L

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 2 400 rpm

- 2 400 скорость вращения

- A2-8 торец

- 40 hp мощность

- Редуктор привод

Шпиндель с зубчатой передачей для ST-35/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Основной шпиндель с частотой вращения 4500 rpm, с отверстием диаметром 3″ и патроном 254 мм

- 4500 скорость вращения

- A2-6 торец

- 30 hp мощность

- Ремень привод

Шпиндель с опцией шпинделя Big Bore для DS-30Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель 3 000 rpm, A2-5

- 3 000 скорость вращения

- A2-5 торец

- 10 hp мощность

- Ремень привод

Не является стандартным шпинделем для токарных станков серии «Toolroom»

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель 3000 rpm, A2-6

- 3 000 скорость вращения

- A2-6 торец

- 10 hp мощность

- Ремень привод

Не является стандартным шпинделем для токарных станков серии «Toolroom»

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 3 200 rpm

- 3 200 скорость вращения

- A2-8 торец

- 40 hp мощность

- Ремень привод

Стандартный шпиндель для ST-35/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель c ременным приводом и частотой вращения 3400 rpm

- 3 400 скорость вращения

- A2-6 торец

- 30 hp мощность

- Ремень привод

Стандартный шпиндель для ST-25/Y и ST-30/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с приводом с зубчатой передачей и частотой вращения 3400 rpm

- 3 400 скорость вращения

- A2-6 торец

- 30 hp мощность

- Редуктор привод

Шпиндель с зубчатой передачей для ST-30/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 4000 rpm

- 4 000 скорость вращения

- A2-6 торец

- 20 hp мощность

- Ремень привод

Стандартный шпиндель для ST-15/Y, ST-20/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 4500 rpm

- 4500 скорость вращения

- A2-6 Торец

- 30 hp мощность

- Ремень привод

Скоростной шпиндель для токарных станков серий ST-25 и ST-30

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Вспомогательный шпиндель 4800 rpm

- 4800 скорость вращения

- A2-5 торец

- 20 hp мощность

- Ремень привод

Стандартный вспомогательный шпиндель для DS-30Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 5 000 rpm

- 5 000 скорость вращения

- A2-6 торец

- 30 hp мощность

- Ремень привод

Скоростной шпиндель для ST-20/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 6000 rpm

- 6 000 скорость вращения

- A2-5 торец

- 15 hp мощность

- Ремень привод

Стандартный шпиндель для ST-10/Y

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Шпиндель с частотой вращения 6000 rpm

- 6 000 скорость вращения

- 5C торец

- 5 hp мощность

- Ремень привод

Стандартный шпиндель для компактных токарных станков

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Контршпиндель A2-5 для обработки поверхности

- A2-5 Торец шпинделя

- 135 мм Размер патрона

- 6 000 rpm Скорость вращения

Доступно для моделей от ST-10 до ST-25

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

Контршпиндель A2-5 для обработки поверхности, 165 мм патрон

- A2-5 Торец шпинделя

- 165 мм Размер патрона

- 4100 rpm Скорость вращения

Доступно для моделей ST-30 и ST-35

ТОЛЬКО В КИТАЙСКИХ ЮАНЯХ

No results for the selected model.

Что нужно знать при покупке шпинделя для токарного станка?

Токарные шпиндели не самая увлекательная тема, но нет ни одной детали, которая была бы важнее для работы токарного станка, чем шпиндель.

Что такое шпиндель токарного станка?

Шпиндель соединяется с осью двигателя станка через переднюю бабку. Это та часть токарного станка, которая вращается — без вращающегося шпинделя токарный станок вообще не является токарным станком. Сам шпиндель обычно представляет собой металлическую пластину или диск. У одних шпинделей вал выходит за пределы станины токарного станка, у других он просто находится заподлицо с бабкой.

Вращающаяся часть шпинделя соединяется через бабку с осью. Другими словами, шпиндель работает как мост — он соединяет вращательное движение оси с заготовкой и задней бабкой, обеспечивая токарному станку уникальный диапазон операций резания.

Все о токарных станках

Токарные станки, или станки для токарной обработки, являются одними из старейших станков. В отличие от фрезерных станков, в токарных станках вращается заготовка, а не резец. Это позволяет выполнять резы необычной геометрии — например, нарезать резьбу на валу. Токарные инструменты обычно представляют собой стационарные резцы, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, что позволяет использовать его так же, как и традиционную дрель.

В отличие от фрезерных станков, в токарных станках вращается заготовка, а не резец. Это позволяет выполнять резы необычной геометрии — например, нарезать резьбу на валу. Токарные инструменты обычно представляют собой стационарные резцы, хотя в некоторых случаях сам режущий инструмент может быть закреплен на шпинделе, что позволяет использовать его так же, как и традиционную дрель.

Токарные станки бывают разных форм и размеров, от промышленных станков с ЧПУ до миниатюрных токарных станков. Токарные станки широко используются как для токарной обработки дерева, так и для металлообработки. Большинство токарных станков состоит из корпуса двигателя, бабки, шпинделя или мотор-шпинделя, который соединяется с двигателем, станины, а затем задней бабки токарного станка. Задняя бабка часто имеет свой собственный шпиндель, что позволяет устанавливать заготовку между центрами.

Два вида шпинделей

Шпиндели бывают разных типов, но все шпиндели имеют прямой или ременной привод. Шпиндели с ременным приводом характерны для токарных станков старой модели, они дольше раскручиваются до максимальных оборотов и дольше замедляются. Это время цикла становится важным при обработке большого количества деталей, особенно мелких деталей которым требуется короткое время обработки. В некоторых случаях на раскрутку токарного станка может потребоваться почти столько же времени, сколько на обработку детали.

Это время цикла становится важным при обработке большого количества деталей, особенно мелких деталей которым требуется короткое время обработки. В некоторых случаях на раскрутку токарного станка может потребоваться почти столько же времени, сколько на обработку детали.

Шпиндели с прямым приводом являются стандартом для современных токарных станков. Они могут достигать максимальной скорости вращения шпинделя в два раза быстрее, чем модели с ременным приводом, и, соответственно, лучше подходят для крупносерийного производства.

Все о соединениях

Шпиндель соединяет вращающуюся ось с заготовкой — но как?

Первоначально большинство токарных станков имели шпиндели с резьбой. Патроны и зажимы можно было навинтить на шпиндель, а затем использовать для закрепления заготовки. Однако при определенных условиях эти резьбовые шпиндели могли открутиться.

Если оператор запускал шпиндель в обратном направлении, а затем пытался исправить свою ошибку слишком быстро, инерция заготовки приводила к тому, что она быстро отвинчивалась от шпинделя. Тогда патрон, заготовка и все, что к ней прикреплено, вращаясь, полетит из токарного станка, разбивая все и вся на своем пути.

Тогда патрон, заготовка и все, что к ней прикреплено, вращаясь, полетит из токарного станка, разбивая все и вся на своем пути.

Чтобы решить эту проблему, большинство современных токарных станков отказались от резьбовых шпинделей. Сегодня можно найти различные механизмы фиксации, разработанные для того, чтобы быстро, но надежно закрепить патроны и режущие инструменты на шпинделе, не опасаясь, что при резком обратном ходе они открутятся.

Кулачковые замки, стопорные болты и другие методы дают современным операторам больше уверенности в том, что ничего не отсоединится. Но самым распространенным методом крепления патронов к шпинделю является использование конуса.

В машинных конусах используется конический «наружный» фитинг, который вставляется в отверстие с внутренней резьбой. В некоторых конусах для скрепления деталей используется только трение, в других — штифт, винт или тяговое устройство в основании конуса для удержания двух деталей вместе.

Что нужно учитывать при выборе шпинделя для токарного станка

Вам нужен новый шпиндель для токарного станка? Большинство токарных станков имеют шпиндель определенного размера — они не являются полностью взаимозаменяемыми. Возможно, вы сможете изменить соединения, добавить дополнительные приспособления, например, другой патрон, или найти адаптер для нового соединения шпинделя. Что бы вы ни делали, вам нужно помнить о нескольких вещах:

Возможно, вы сможете изменить соединения, добавить дополнительные приспособления, например, другой патрон, или найти адаптер для нового соединения шпинделя. Что бы вы ни делали, вам нужно помнить о нескольких вещах:

Размер — чем больше токарный станок, тем больше шпиндель. В частности, для токарных станков по металлу требуются сверхпрочные, усиленные шпиндели, способные выдержать вес тяжелых металлических заготовок. Если вы решили заменить или модернизировать свой шпиндель, не экономьте — покупайте то, что способно выдержать нагрузку.

Простота — MT (machine taper) у нас он известен как конус инструментальный, это стандартное соединение, но существуют и другие. И сами конусы бывают разных видов — есть стандартные машинные конусы, а также конусы Морзе, которые не имеют дополнительной защиты в виде дышла.

Скорость — учитывайте это соображение наряду с размером. Токарные станки имеют максимальную скорость вращения шпинделя. Маленьким токарным станкам может потребоваться высокоскоростной шпиндель, в то время как большие токарные станки будут меньше полагаться на скорость и больше на высокий крутящий момент.

Эти соображения относятся не только к токарным станкам по металлу; мастерские, использующие токарные станки по дереву, также должны должным образом заботиться о шпинделях своих станков. Большинство токарных станков по дереву не требуют таких же сверхмощных шпинделей, как высококлассные токарные станки с ЧПУ.

Уход за шпинделем

Шпиндель — это движущая сила вашего токарного станка. Не уделив внимание их обслуживанию вы рискуете получить поломку шпинделя и тогда ваш токарный станок станет бесполезным.

Балансировка — в большинстве шпинделей имеются установочные винты для поддержания равномерной балансировки и свободного вращения шпинделя. Обязательно проверьте и откалибруйте шпиндель при замене старого или модернизации имеющегося.

Смазка — шпиндели — это не просто место соединения; они включают в себя отшлифованные подшипники и внутренние детали, обеспечивающие бесперебойную работу всей системы. Большинство отказов шпинделей происходит не из-за большой нагрузки, а из-за плохого обслуживания и отсутствия смазки или охлаждающей жидкости, что приводит к блокировке и выходу из строя подшипников шпинделя.

Приобретайте сменные шпиндели или модернизацию у известных производителей. Старые шпиндели часто можно не заменять, а ремонтировать; воспользуйтесь услугами надежного ремонтного центра, чтобы быстро восстановить работоспособность токарного станка.

Заключение

Шпиндель токарного станка является важной частью любого нового или бывшего в употреблении токарного станка. При покупке, замене или самостоятельном ремонте старого шпинделя обязательно потратьте время и деньги, чтобы сделать работу правильно. Ваш токарный станок отблагодарит вас за это!

Советуем вам прочитать статьи опубликованные в нашем блоге ранее: «Токарный станок по дереву — своими руками!» и «Реставрация станков — увлекательные видео».

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Как выбрать шпиндель для фрезерного станка

Работа станков с ЧПУ, используемых в производстве изделий из древесины и металла, напрямую зависит от производительности механизмов, которые участвуют в обработке заготовок.

Во фрезерном станке такую роль выполняет шпиндель — мотор, который получает указания от ЧПУ станка.

От параметров шпинделя зависит производительность станка и качество обрабатываемых заготовок. Поэтому, прежде чем выбрать шпиндель для станка с ЧПУ, необходимо углубиться в специфику этого механизма и понять, как определяется коэффициент производительности станочного резака.

Что входит в состав конструкции шпинделя для станков с ЧПУ?

Шпиндель крепится при помощи специальных кронштейнов к голове фрезерного станка с ЧПУ и является ключевым узлом в работе всего фрезерного оборудования. Почти все шпиндели имеют похожую конструкцию, а в качестве отличий применяются дополнительные механизмы.

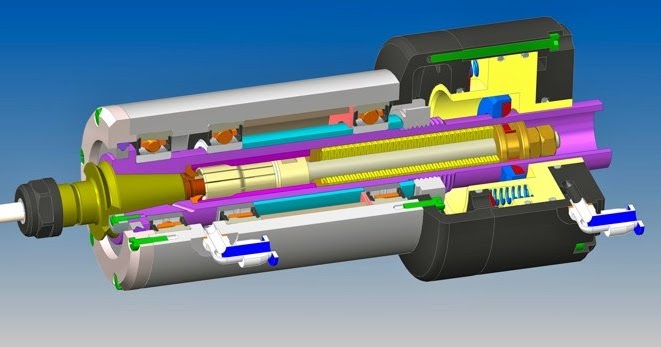

Центральным механизмом шпинделя является роторный вал. Он располагается в корпусе при помощи подшипников качения. За вращательные движения отвечает электрический двигатель, который встроен в устройство и обеспечивает асинхронное действие. Режущие инструменты закрепляются на вал при помощи цанговых зажимов. Они обеспечивают фиксацию инструментов, хвостовики которых могут иметь разный диаметр.

Они обеспечивают фиксацию инструментов, хвостовики которых могут иметь разный диаметр.

Для установки шпинделя в головной части станка используется специальная каретка, благодаря чему обеспечивается передвижения по осям X, Y и Z.

Система охлаждения шпиндельного станка

Без системы охлаждения невозможно использование шпинделя на станках с ЧПУ в промышленных объемах. Интенсивный рабочий режим приводит к перегреву деталей и их скорому износу.

Грамотно интегрированная система охлаждения почти полностью исправляют эту проблему, гарантирую высокую производительность устройства и безопасность его использования.

В большинстве шпинделей используется воздушная или жидкостная система охлаждения. Каждая из этих систем является по своей сути встроенным механизмом, обеспечивающим теплообмена конструкции, осуществляя круговую циркуляцию жидкости. Также могут использоваться своеобразные рубашки охлаждения.

Воздушное охлаждение шпинделя осуществляется по специальным воздухозаборникам, которые способствуют нагнетанию воздушных масс внутри корпуса устройства. Из минусов — оно достаточно шумное, зато это дешевый вариант.

Из минусов — оно достаточно шумное, зато это дешевый вариант.

Водяное охлаждение естественно тише, и лучше охлаждает, что добавляет мощности шпинделю. Например на шпинделе, мощностью 3,5 кВт с водяным охлаждением уже можно гравировать сталь, с воздушным охлаждением шпиндель такой же мощности не справится с материалом.

Разновидности шпинделей по типу использования

Шпиндели делятся в зависимости от предусмотренной мощности.

Маломощные шпиндели — работают в диапазонах 800-1000 Вт. Такие устройства подходят для работы с тонкой фанерой, стружечным композитными материалами и любым другим нетвердым древесным массивом.

Средняя мощность — шпинделей классифицируется диапазонами от 1500/2200 Вт и выше. Имея в распоряжении такой шпиндель, станок с ЧПУ может обрабатывать более твердую древесину.

Высокая мощность — шпинделя классифицируется диапазонами от 3500-6500 Вт и выше. Такие шпиндели могут обрабатывать твердые породы древесины и мягкие металлы, например, алюминий.

Шпиндели по металлу — у них отдельно вынесен шпиндель двигателя из-за чего у них более мощный крутящий момент на ту же мощность шпинделя. В таком случае мощность шпинделя будет зависеть также от желаемой скорости обработки металла и жесткости металла.

Важно отметить, что производитель шпинделя, вне зависимости от заявочной мощности, может давать рекомендации по типу использования. Некоторые шпиндели рекомендуются для раскроя и гравировки, а другие могут выполнять все типы работ, в том числе и фрезерную резку.

Также, шпиндели делятся на две группы по мощности — от скорости вращения и от крутящего момента.

То есть шпиндель мощностью 1,5кВт может быть разный по крутящему моменту или по скорости вращения. Для твердых материалов важен больше крутящий момент, для мягких больше важна скорость вращения фрезы.

Выбор шпинделя по мощности

Зачастую, шпиндель необходимо подбирать для станка, который выполняет определенный вид работ, поэтому требуемый параметр мощности может подсказать, какой тип устройства следует купить.

Каждый вид станочных работ требует разную мощность оборудования.

Сверление и гравировка требует от 1,5 кВт мощности шпинделя.

Резка (и весь комплекс фрезерных работ) по древесине — от 2,2 кВт до 4,5 кВт.

Обработка твердых пород древесины требуют не меньше 3,5 кВт мощности устройства.

Выбор шпинделя по производителю

Сегодня, рынок сервиса для станочного оборудования переполнен предложениям. Самые популярные среди них — шпиндели из Европы (чаще всего — Италия) и из Китая. Не секрет, что европейское оборудование считается более дорогим, а китайское — наиболее бюджетным и неприхотливым.

Итальянские шпиндели для станков с ЧПУ ничем не отличаются от китайских шпинделей. В итальянских шпинделях конечно риск нарваться на некачественный товар крайне мал, но если знать проверенных китайский производителей, то никак не отличите их от итальянских. Недостатком итальянских шпинделей считается дорогой сервис. Все детали, чаще всего, бывают оригинальными, поэтому для их замены для последующего ремонта шпинделя, необходимо обращаться к официальному дилерскому центру. Не все имеют в наличии запатентованные детали от итальянских заводов.

Все детали, чаще всего, бывают оригинальными, поэтому для их замены для последующего ремонта шпинделя, необходимо обращаться к официальному дилерскому центру. Не все имеют в наличии запатентованные детали от итальянских заводов.

В сравнении с итальянскими, китайские шпиндели гораздо дешевле в цене, а их обслуживание не так дорого обходится. Детали к китайским устройствам можно легко найти на рынках станочного оборудования.

Алгоритмы ремонта давно изучены и поставлены на поток. Китайские шпиндели демонстрируют высокую производительность. Такое устройство в распоряжении умелого оператора станка, может демонстрировать впечатляющие производственные показатели и высокую точность работ.

Вывод

Компания WATTSAN протестировала десятки Китайских шпинделей и нашла те, которые обладают непредзайденной надежностью и техническими характеристиками и может гарантировать в станках непревзайденное качество шпинделей.

Шпиндель станка с ЧПУ | Техника и человек

Под шпинделем принято подразумевать двигатель, на котором крепится специальный патрон или цанга определенного диаметра, фиксирующая режущие приспособления (граверы, фрезы, ножики, сверла) для обработки различных материалов. Различают две основных подгруппы таких устройств: любительские шпиндели и приборы, используемые в промышленности. Устройства, которые используются на заводах, фабриках и других крупных государственных или частных предприятиях, всегда рассчитаны на очень большую нагрузку. Для работы таких приборов требуется специальная водяная система охлаждения. Любительский шпиндель представляет собой обыкновенный бытовой фрезер или дрель. Промышленные шпиндели не нуждаются в очистке или в смазке в течении периода их эксплуатации.

Различают две основных подгруппы таких устройств: любительские шпиндели и приборы, используемые в промышленности. Устройства, которые используются на заводах, фабриках и других крупных государственных или частных предприятиях, всегда рассчитаны на очень большую нагрузку. Для работы таких приборов требуется специальная водяная система охлаждения. Любительский шпиндель представляет собой обыкновенный бытовой фрезер или дрель. Промышленные шпиндели не нуждаются в очистке или в смазке в течении периода их эксплуатации.

Устройство

Конструкция каждого шпинделя устроена по одинаковому принципу. Роторный вал удерживается в корпусе подшипниками качения. Вращательные движения обеспечиваются благодаря встроенному асинхронному электрическому двигателю. На валу устанавливаются цанговые зажимы, позволяющие фиксировать инструменты с определенным диаметром хвостовиков.

Большей частью на 3ех координатные фрезерные станки с ЧПУ устанавливаются шпиндели с гайкой цанги ER11, ER16, подходящие для режущих инструментов с хвостовиками 3,175, 4, 5, 6мм (ER11) и 3,175, 4, 5, 6, 8, 10 мм (ER16).

| Название инструмента | Хвостовик (мм) | Подходящая Цанга |

| Торцевая фреза М2.0/2/3.175 | 3.175 | ER11, ER16 |

| Гравер C4501_D4 | 4 | ER11, ER16 |

| Гравер YJ 0.5 carat | 10 | ER16 |

| Гравер D-point 90 | 3,175 | ER11, ER16 |

| 3D фреза Al.3D 4.76/3/4.76 | 4,76 | ER11, ER16 |

| Конусная фреза TB6.0/6/2.0 | 6 | ER11, ER16 |

Система жидкостноого охлождения шпинделя

Системы охлаждения, необходимые для работы каждого шпинделя, делятся на воздушные и жидкостные. Для теплообмена с жидкостью в конструкции каждого прибора присутствует специальная система круговой циркуляции или рубашка охлаждения. Необходимость дополнительного оснащения конструкции, а также станка можно относить к негативным сторонам такого способа охлаждения. К позитивным качествам, естественно, относится его эффективность.

К позитивным качествам, естественно, относится его эффективность.

Технологические особенности систем воздушного охлаждения заключаются в нагнетании воздушной массы в полости, специально предусмотренные для этого. В корпус таких шпинделей монтируются специальные воздухозаборники. Простота и компактность таких устройств является их позитивным свойством, а к негативным можно отнести загрязнение фильтров отходами обработки материалов.

Принцип работы

Основой работы каждого станка является использование режущих инструментов. Благодаря устройству шпинделя, фрезу можно зафиксировать и обеспечить ее вращение. Шпиндель, в зависимости от технологических особенностей обработки, может функционировать в скоростном или силовом режиме. Все зависит от толщины среза материала при единичном контакте с режущим инструментом. Такой способ обработки чаще всего не требует особой точности. При работе в данном режиме от шпинделей требуется высокий показатель крутящего момента и достаточная мощность. Такие приборы отличаются повышенной жесткостью и прочностью.

Такие приборы отличаются повышенной жесткостью и прочностью.

Принцип работы скоростных шпинделей основан на необходимости среза маленьких слоев обрабатываемых материалов. Для сохранения производительности устройства необходим повышенный скоростной режим работы. Такие шпиндели используются при чистовой обработке материалов, поэтому не требуют высокой мощности и увеличенной силы резания.

Питание шпинделя может быть организовано специальным электрическим мотором установленным рядом с ним. Частота вращения передается таким устройствам посредством зубчатой или ременной передачи. Подобные схемы характерны для приборов силового принципа действия.

Некоторые шпиндели по сути представляют собой вал электродвигателя, а все промежуточные передачи отсутствуют. Требования по балансировке комплектующих подобных устройств зачастую очень высокие. Почти всегда подобные шпиндели производятся в виде независимых приборов. Такая особенность конструкции позволяет устанавливать его любым удобным способом.

Скоростные и силовые шпиндели также различаются по типу крепления режущих инструментов. Для высокомощных устройств предусмотрены специальные переходные втулки конической формы. Сначала хвостовик фрезы фиксируется в этой втулке, а потом монтируется в отверстие шпинделя. В скоростных приборах режущий инструмент почти всегда устанавливается в цангу, которая, зажимается гайкой.

Виды, типы, категории шпинделей

Коллекторные шпиндели применяются для гравировок, ювелирной обработки миниатюрных изделий. Чаще всего это высокоскоростные устройства с цангой ER8 мощностью около 0,8 кВт. Для резки и раскройки мягких материалов больше подходят цанги ER11. Высокоскоростные коллекторные шпиндели хорошо зарекомендовали себя в профессиональном и любительском применении в станках с ЧПУ. Некоторые устройства оснащены системами плавного пуска с ограничением поступающего напряжения.

Устройства с жидкостным охлаждением часто применяются в высококачественных промышленных агрегатах на предприятиях нашей страны. Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Ременноприводной шпиндель

Ременноприводные шпиндели взаимодействуют с сервоприводами переменного напряжения или с асинхронными двигателями. Эта особенность дает возможность точно регулировать частоту вращения инструмента. Воздушные шпиндели – дешевые и надежные устройства для станков с программным управлением. Большей частью это приборы китайского производства с установленными керамическими подшипниками, выдерживающими высокие обороты. В некоторых шпинделях предусмотрена возможность автоматической смены режущих инструментов.

Технические характеристики и область применения

На современном рынке доступно большое количество шпинделей. Системы охлаждения, технология приведения в движение ротора, способ фиксации режущего инструмента и регулирования питания мотора тоже может отличаться. Поэтому лучше всего классифицировать все шпиндели, доступные в продаже, по типу обрабатываемых материалов. Возможности каждого устройства обусловлены их техническими характеристиками.

Системы охлаждения, технология приведения в движение ротора, способ фиксации режущего инструмента и регулирования питания мотора тоже может отличаться. Поэтому лучше всего классифицировать все шпиндели, доступные в продаже, по типу обрабатываемых материалов. Возможности каждого устройства обусловлены их техническими характеристиками.

Область применения шпинделя — портальные станки с ЧПУ

Шпиндели мощностью 0,8 кВт используются при обработке ювелирных изделий, для создания гравировок, порезки пластиковых деталей до 5 мм толщиной, тонкой фанеры, а также для резки и сверления печатных плат. в такие устройства обычно устанавливаются очень тонкие граверы и миниатюрные фрезы.

Высокоскоростные шпиндели мощностью от 1,2 кВт могут использоваться с качественными твердоплавкими фрезами для обработки металлических изделий. Для работы с тонкими прочными фрезами всегда используются шпиндели со скоростью вращения 30 000 об/мин.

Шпиндели мощностью 1,5 кВт применяются для обработки сувениров, создания неглубоких фрезеровок на латунных и алюминиевых предметах. Они также являются начальными приборами для обработки твердой древесины или акрилов толщиной до 15 мм. Мощность от 2,2 кВт позволяет обрабатывать твердое дерево и акрилы до 30 мм толщиной. Устройства от 3 кВт можно использовать для прочных материалов. Например, они часто используются в 3D устройствах по обработке твердого дерева или фигурной резке. Шпиндели на 4 кВт применяются при резке твердых материалов. Устройства мощностью от 4,5 кВт и выше позволяют максимально эффективно работать с большими фрезами для толстых заготовок из дерева или металла.

Они также являются начальными приборами для обработки твердой древесины или акрилов толщиной до 15 мм. Мощность от 2,2 кВт позволяет обрабатывать твердое дерево и акрилы до 30 мм толщиной. Устройства от 3 кВт можно использовать для прочных материалов. Например, они часто используются в 3D устройствах по обработке твердого дерева или фигурной резке. Шпиндели на 4 кВт применяются при резке твердых материалов. Устройства мощностью от 4,5 кВт и выше позволяют максимально эффективно работать с большими фрезами для толстых заготовок из дерева или металла.

| Мощность (кВт) | Частота вращения (об/мин.) | Обрабатываемые материалы | Для водного охлаждения (л./час) | Насос |

| 0,8 | 8000-24000 | Тонкий пластик, фанера, гравировка металлических изделий | 780-1500 | Помпа DB-25A-220V |

| 1,5 | 8000-24000 | Латунь, алюминий | 1500-3000 | Помпа DB-50A-380V |

| 2,2 | 8000-24000 | Твердые породы дерева | 1500-3000 | Помпа ZWP75 |

| 3 | 8000-24000 | Высокопрочные металлические заготовки | 2000-3000 | Помпа ZWP150 |

| 4,5 и выше | 8000-24000 | Твердые деревянные и металлические заготовки | 2000-5000 | Помпа DB-100-380V |

Для примера рассмотрим характеристики изделий самых популярных производителей:

- На отечественном рынке доступны высокоскоростные китайские шпиндели с воздушным и жидкостным охлаждением GTM, HNZ, HQ, TDK с диапазоном мощности 0,8-6 кВт с частотой вращения 8000-18000/24000 об/мин.

с цангами ER11, ER16, ER20, ER

с цангами ER11, ER16, ER20, ER - Ременноприводные шпиндели BT30 для обработки заготовок из черного/цветного металла с частотой вращения 6000 об/мин. Некоторые изделия оснащены автоматической системой замены режущего инструмента;

- Минишпиндели с системами воздушного охлаждения мощностью 300-1050 Вт и частотой вращения до 32000 об/мин. В числе таких изделий представлена продукция компании Kress.

Установка

Воздушная система охлаждения представляет собой обыкновенный встроенный винт, который приводится в действие вращением вала шпинделя. Для подключения жидкостной системы охлаждения потребуется присоединить шпиндель к заправочной емкости с использованием подходящих трубок и фитингов.

Кроме систем жидкостного охлаждения, для установки большинства шпинделей на станок также используются специальные преобразователи частот, посредством которых регулируется подаваемая мощность на двигатель. Диапазон мощности каждого преобразователя должен соответствовать потребляемой энергии шпинделя для того, чтобы не снизить продуктивность работы устройства. Некоторые специалисты рекомендуют рассчитывать мощность преобразователя с запасом, чтобы возможности подачи энергии на двигатель превышали максимальную мощность шпинделя. Для подключения достаточно присоединить контакты на шпинделе к соответствующим разъемам на преобразователе.

Некоторые специалисты рекомендуют рассчитывать мощность преобразователя с запасом, чтобы возможности подачи энергии на двигатель превышали максимальную мощность шпинделя. Для подключения достаточно присоединить контакты на шпинделе к соответствующим разъемам на преобразователе.

Преимущества и недостатки моделей

Шпиндели европейских производителей отличаются стабильностью выработки гарантийного периода при нормальном режиме эксплуатации. Устройства просто собираются и разбираются при наличии необходимых инструментов. Конструкция шпинделей передовых европейских производителей всегда очень продумана и почти не имеет изъянов. Во многих корпусах задний подшипниковый узел надежно сконструирован. Для обмотки статоров в таких устройствах используются только качественные материалы. Почти все производители уделяют внимание шумности своих изделий.

К недостаткам таких изделий можно отнести то, что пластиковые части корпуса являются их слабыми местами. В некоторых устройствах подшипники могут перегружаться и работать на пределе. Это обстоятельство повышает вероятность повреждения корпуса шпинделя. Роторный вал многих приборов выполняется из мягкой стали, а резьба на них зачастую очень редкая. Это обуславливает снижение продолжительности срока эксплуатации. В шпинделях воздушного охлаждения может не хватать мощности встроенных вентиляторов недостаточно, поэтому приходится покупать дополнительные устройства. Некоторые производителя забывают набивать подшипники шпинделей смазкой.

Это обстоятельство повышает вероятность повреждения корпуса шпинделя. Роторный вал многих приборов выполняется из мягкой стали, а резьба на них зачастую очень редкая. Это обуславливает снижение продолжительности срока эксплуатации. В шпинделях воздушного охлаждения может не хватать мощности встроенных вентиляторов недостаточно, поэтому приходится покупать дополнительные устройства. Некоторые производителя забывают набивать подшипники шпинделей смазкой.

Обращение к здоровью шпинделей станков

Шпиндели станков с годами превратились в передовые технологические решения, необходимые для ключевых операций в цехе. Как правило, они используются для вращения режущих инструментов, шлифовальных кругов или деталей, подлежащих механической обработке, в различных областях применения, от фрезерования, сверления и растачивания до шлифования, резки и пиления. Являясь «сердцем» станка, шпиндели спроектированы так, чтобы обеспечивать высокий уровень скорости, точности, прецизионности и воспроизводимости. В конечном счете, они представляют собой сложные системы, объединяющие десятки компонентов, влияющих на производительность станка.

В конечном счете, они представляют собой сложные системы, объединяющие десятки компонентов, влияющих на производительность станка.

Однако, как и любой критически важный актив, шпиндели могут «ухудшиться» и выйти из строя по ряду причин, будь то из-за загрязнения, потери или увеличения предварительной нагрузки, ряда проблем со смазкой, неправильного ухода и обслуживания, или даже использование неподходящей конструкции шпинделя для приложения. Пользователи могут помочь смягчить эти и связанные с ними проблемы, поняв, как и почему шпиндели могут выйти из строя, и в процессе помочь поддерживать шпиндели в рабочем состоянии, как предполагалось.

Распространенные причины отказа шпинделя

Нормальный Усталостный износ компонентов шпинделя является основной причиной отказа, который можно ожидать с течением времени. Компоненты шпинделя, обычно подверженные износу, включают вал; передний, задний и основной корпуса; подшипники; статор; ротор; сборка пальцев; пружины дышла; распорка; энкодер; гайка и крышка переднего вала. Если какой-либо из них имеет признаки износа или повреждения, компонент следует отремонтировать или заменить.

Если какой-либо из них имеет признаки износа или повреждения, компонент следует отремонтировать или заменить.

Загрязняющие вещества могут поражать валы и/или подшипники и могут включать любые посторонние вещества, начиная от охлаждающей жидкости и конденсата и заканчивая шлифовальной стружкой, стружкой и мусором из обрабатываемого материала. Правильная установка уплотнения и техническое обслуживание могут помочь свести риски к минимуму.

Неправильная смазка может увеличить износ, привести к чрезмерному нагреву и привести к превышению требуемой рабочей температуры. Это может ограничивать скорость и мощность, снижая при этом энергоэффективность. Поставка нужного смазочного материала в нужном количестве в нужное время является «обязательным условием».

Смазочные материалы всегда должны быть высокого качества, должным образом подобраны и храниться для применения, а также должны быть чистыми и не содержать влаги или других загрязняющих веществ. Не следует наносить ни слишком много, ни слишком мало смазки, а контейнеры со смазкой и все линии передачи следует проверять, чтобы исключить ранее существовавшие загрязнения. В системах воздушно-масляной смазки чистый и сухой воздух необходим для продления срока службы шпинделя. Кроме того, смазка может выйти из строя в процессе эксплуатации, и ее следует регулярно проверять для подтверждения целостности.

В системах воздушно-масляной смазки чистый и сухой воздух необходим для продления срока службы шпинделя. Кроме того, смазка может выйти из строя в процессе эксплуатации, и ее следует регулярно проверять для подтверждения целостности.

| Типичные изнашиваемые компоненты шпинделя показаны на схеме в разрезе. Рисунок предоставлен SKF USA Inc. |

Неправильное обращение — еще одна часто встречающаяся причина поломки. Радиальное или осевое воздействие на вал шпинделя может вызвать бринеллирование или необратимую «вмятину», что впоследствии приведет к быстрому износу прецизионных подшипников шпинделя. Со шпинделями следует правильно обращаться и защищать их от вибрации и других потенциально неблагоприятных воздействий, чтобы оборудование работало должным образом.

Короче говоря, существует множество потенциальных причин, которые могут привести к отказу шпинделя. Другие включают перегрузку или неправильную предварительную нагрузку на подшипники, дисбаланс, ошибки смены инструмента, неправильный ремонт и многое другое.

Другие включают перегрузку или неправильную предварительную нагрузку на подшипники, дисбаланс, ошибки смены инструмента, неправильный ремонт и многое другое.

Продление срока службы шпинделя

Операторы могут существенно изменить ситуацию, способствуя укреплению здоровья шпинделя и увеличению срока службы.

Например, держатели инструментов всегда должны быть должным образом сбалансированы . Когда узел держателя инструмента вращается во время операции, дисбаланс вращающихся компонентов создает центробежную силу, экспоненциально увеличивающуюся со скоростью. По мере увеличения силы за этим последует чрезмерная и потенциально опасная вибрация, что приведет к плохой обработке и трудностям в соблюдении жестких допусков. Причины дисбаланса держателя инструмента могут заключаться в его конструкции; держатель инструмента изначально не был должным образом сбалансирован; или держатель инструмента мог быть поврежден или модифицирован конечным пользователем.

Расчет «допуска балансировки» может обеспечить приемлемый диапазон для работы. Этот процесс определяет предполагаемую рабочую скорость, а затем определяет максимально допустимый дисбаланс в параметре скорости. Балансировка в пределах «допуска» может помочь избежать проблем и повысить производительность и точность шпинделя.

Вибрация должна быть в пределах нормы . Чрезмерная или ненормальная вибрация станка часто указывает на проблему со шпинделем, и в этом случае необходимо проверить шпиндель.

Операторы должны приложить все усилия для защиты шпинделей от охлаждающей жидкости . Загрязнение из-за сильного распыления охлаждающей жидкости инструмента или заливки охлаждающей жидкости может вымыть смазку или масло из подшипников и повредить вал шпинделя, двигатель и электронику. Охлаждающая жидкость должна быть направлена на инструмент и в сторону от шпинделя.

Мониторинг рабочей температуры шпинделя на наличие колебаний может служить ранним предупреждением о возможных проблемах. Как только нормальная рабочая температура для приложения установлена, может быть полезно записать базовые температуры для переднего и заднего подшипников шпинделя для сравнения (и возможных мер по исправлению положения).

Как только нормальная рабочая температура для приложения установлена, может быть полезно записать базовые температуры для переднего и заднего подшипников шпинделя для сравнения (и возможных мер по исправлению положения).

Другие практические советы, которые помогут продлить срок службы шпинделя, включают: прослушивание необычного и/или заметного звукового шума в качестве потенциального сигнала тревоги о неисправности; поддержание чистоты и правильного потока масла ; подача чистого и сухого сжатого воздуха; и , наблюдающий за каналами и скоростью , чтобы получить идеальную комбинацию для приложения.

Восстановление или замена

Сегодняшняя экономическая ситуация дает веские основания для восстановления или ремонта шпинделей, когда они выходят из строя. Иногда может потребоваться прямая замена, но часто желательно быстро и надежно вернуть шпиндель в эксплуатацию. В конечном счете, сроки доставки, стоимость и проблемы с производительностью — все это определит правильный путь.

В среднем время доставки нового шпинделя на замену может составлять до 24 недель, в то время как ремонт или восстановление обычно может быть выполнен менее чем за две недели (а в некоторых случаях даже за несколько дней). Цена на новый шпиндель также иногда может в среднем в три раза превышать стоимость восстановленного узла. Кроме того, инвестиции в восстановление будут касаться только компонентов, которые необходимо заменить, без более высоких затрат, связанных с покупкой совершенно нового шпинделя. Кроме того, шпиндели можно многократно переделывать без неблагоприятных последствий, а модернизация всегда возможна.

Вот реальный случай, иллюстрирующий, как восстановление шпинделя принесло пользу одному из наших клиентов:

В мастерской наблюдалось большое количество отказов шпинделей станков и связанные с этим потери производительности. «Исправлением» заказчика была замена подшипников шпинделя каждый раз, которые заметно пострадали от попадания охлаждающей жидкости.Но это средство оказалось недолговечным: веретена по-прежнему выходили из строя каждые четыре-шесть недель.

Детективная работа показала, что попадание охлаждающей жидкости (и, как следствие, повреждение подшипников шпинделя) требует тщательного изучения. В рамках процесса восстановления были приняты упреждающие меры, касающиеся системы уплотнения шпинделя. Были удалены несоответствующие уплотнения, добавлена продувка воздухом, установлены новые передние и задние уплотнения с надлежащими характеристиками, задняя крышка была заменена на ту, которая включает диаметр уплотнения, а вал и передняя крышка для установки новых уплотнений были переработаны. Результат: MTBF (среднее время наработки на отказ) для шпинделей резко увеличилось с нескольких недель (до восстановления) до 18 месяцев — более чем в шесть раз больше.

Проверка поставщика услуг по обслуживанию шпинделей

Специализированные службы обслуживания шпинделей должны обладать глубокими знаниями для выполнения оптимизированного ремонта и восстановления. Они должны быть оснащены широким спектром внутренних возможностей и поддержки, включая проектирование, прецизионное шлифование, механическую обработку и производство. Необходимы знания и специализированный опыт работы со всеми марками шпинделей, типами и приложениями, а также знание множества потенциальных дефектов шпинделей и их основных причин.

Они должны быть оснащены широким спектром внутренних возможностей и поддержки, включая проектирование, прецизионное шлифование, механическую обработку и производство. Необходимы знания и специализированный опыт работы со всеми марками шпинделей, типами и приложениями, а также знание множества потенциальных дефектов шпинделей и их основных причин.

При передаче шпинделя стороннему эксперту для восстановления обратите внимание на следующие передовые процедуры, среди прочего:

• Шпиндели следует аккуратно разбирать в специально отведенном месте для обеспечения контроля качества. Технические специалисты должны искать признаки загрязнения, признаки аварии, отсутствие масла, неправильное использование или другие явные признаки неисправности. После полной разборки шпинделя каждый компонент необходимо отполировать, чтобы удалить поверхностную ржавчину или поврежденные выступы.

• Разобранные шпиндели должны быть доставлены в зону проверки , где обученные технические специалисты могут проанализировать каждый компонент на предмет размера, биения, выравнивания, округлости и параллельности. Последующий подробный отчет может быть сгенерирован для последующих действий.

Последующий подробный отчет может быть сгенерирован для последующих действий.

• Помещения для шлифовальных работ должны иметь климат-контроль , а шлифовальные станки должны быть способны шлифовать с очень точными допусками .

• Шпиндели должны быть повторно собраны в специальном чистом помещении с использованием прецизионных подшипников ABEC-7 и ABEC-9, таких же или лучше оригинальных.

• После повторной сборки шпиндели следует поэтапно доводить до рабочей скорости на чистом испытательном участке . Тесты проверят скорость, вибрацию, температуру и критические биения. Контролируя все критические рабочие параметры, шпиндели в конечном итоге могут быть возвращены к исходным характеристикам (или лучше).

Состояние шпинделя напрямую влияет на состояние станка. Если состояние шпинделя выходит из строя, поставщики услуг, демонстрирующие послужной список, могут стать настоящими партнерами, предлагая соответствующие диагнозы и средства для восстановления шпинделей до желаемых уровней производительности и долговечности.

Эдвард Зитни-младший курирует SKF Machine Tool Services, бизнес-подразделение SKF USA Inc. Он имеет 29-летний опыт ремонта, восстановления и модернизации шпинделей станков и отвечает за состояние SKF. -современный сервисный центр шпинделей в Менторе, штат Огайо, и недавно открывшийся завод решений SKF в Хьюстоне. Свяжитесь с ним по телефону 800-589-5563 или по электронной почте [email protected]

Сердце станков: шпиндели станков

Шпиндель станка является одним из наиболее важных компонентов машин, и его статус не менее важен. как пять литых оснований и оболочек. Среди всех обрабатывающих шпинделей шпиндель с ременным приводом является наиболее широко используемым и разработанным.

Сердце станков: шпиндели станков.

Шпиндель станка является одним из наиболее важных компонентов машин, и его существование так же важно, как пять литых оснований и корпусов. Среди всех обрабатывающих шпинделей шпиндель с ременным приводом является наиболее широко используемым и разработанным. Шпиндель является одной из наиболее важных вращающихся механических частей, используемых для удержания и привода заготовки на токарном станке. Движущая сила шпинделя станка варьируется в зависимости от конструкции. Большинство токарных шпинделей имеют ременный привод, в то время как другие моторизованы, а различные конструкции могут быть настроены в соответствии с требованиями обработки.

Шпиндель является одной из наиболее важных вращающихся механических частей, используемых для удержания и привода заготовки на токарном станке. Движущая сила шпинделя станка варьируется в зависимости от конструкции. Большинство токарных шпинделей имеют ременный привод, в то время как другие моторизованы, а различные конструкции могут быть настроены в соответствии с требованиями обработки.

Подробнее: Как шпиндели определяют качество обработки

Привод шпинделя

Шпиндель станка приводится в движение различными способами. Из-за различных требований к обработке эффекты различных методов вождения также различны. Шпиндель станка может быть установлен в прочном корпусе или закреплен на станке с помощью фланца. Большинство шпинделей станков, используемых для резки, имеют конусы. Иногда в станке используется несколько шпинделей, чтобы ускорить обработку и выполнить повторяющуюся прецизионную обработку, например прецизионную обработку центрального отверстия. В ответ на тенденцию интеллектуального производства встроенный шпиндель становится все более популярным на рынке.

В ответ на тенденцию интеллектуального производства встроенный шпиндель становится все более популярным на рынке.

Практическое использование

В дополнение к моторизованному шпинделю (встроенному шпинделю), метод шпиндельного привода также включает ременный привод, прямой привод и зубчатую передачу. Хотя существуют различные типы механизмов привода шпинделя, различия в производительности между разными типами не очевидны. Ранние токарные станки в основном использовали шпиндели с ременным приводом, потому что конструкция шпинделя была простой, а на рынке было не так много вариантов. Шпиндели с ременным приводом обладают многими превосходными характеристиками и просты в обслуживании.

Шпиндели для токарно-фрезерных станков

Производители токарно-фрезерных станков имеют на выбор больше типов шпинделей, и шпиндели с ременным приводом по-прежнему остаются одними из самых популярных. Моторизованные шпиндели также популярны для использования в токарных станках с высокой точностью, таких как токарные центры с приводными револьверными головками и некоторые токарные и фрезерные центры с несколькими шпинделями спереди и сзади. Моторизованные шпиндели имеют много удобных преимуществ, таких как высокий крутящий момент, отсутствие проблем с потерей зубьев и повышенная стабильность. Нет различий между типами шпинделей, но наиболее подходящее решение должно быть выбрано в соответствии с применением и процессом обработки.

Моторизованные шпиндели также популярны для использования в токарных станках с высокой точностью, таких как токарные центры с приводными револьверными головками и некоторые токарные и фрезерные центры с несколькими шпинделями спереди и сзади. Моторизованные шпиндели имеют много удобных преимуществ, таких как высокий крутящий момент, отсутствие проблем с потерей зубьев и повышенная стабильность. Нет различий между типами шпинделей, но наиболее подходящее решение должно быть выбрано в соответствии с применением и процессом обработки.

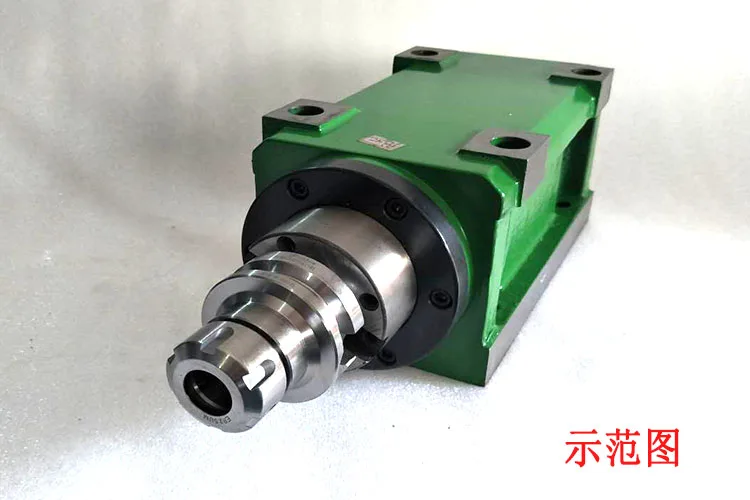

Корпус шпинделя станка

Для правильной установки шпинделя на станке очень важен корпус, используемый для фиксации шпинделя. Будь то шпиндель с ременным, прямым, зубчатым или моторизованным приводом, может потребоваться корпус шпинделя. При проектировании корпуса шпинделя необходимо учитывать не только его функциональность, но и факторы стоимости. Покупатели должны учитывать общий бюджет шпиндельного блока, чтобы сделать выбор. Расположение шпинделей вертикальных и горизонтальных станков в основном одинаково, но есть небольшие различия.

Расположение шпинделей вертикальных и горизонтальных станков в основном одинаково, но есть небольшие различия.

Станочное устройство направления обработки

Существует много типов токарных станков, происходящих от горизонтальных токарных станков, но их можно разделить на два основных типа. Вертикальные токарные станки, также известные как вертикальные токарные станки, представляют собой станки, которые вращают заготовку вокруг оси вращения для выполнения различных операций механической обработки, таких как резка, накатка, шлифование, сверление, деформация, обработка торцевой поверхности и токарная обработка. Этот тип обработки заключается в токарной обработке заготовок и предназначен для создания объектов, симметричных оси, приводимой в движение шпинделем.

В нормальных условиях токарные станки делятся на два типа в зависимости от способа зажима заготовок или инструментов, а именно вертикальные и горизонтальные станки. Эти два завода включали 99% от общего числа токарных станков. В токарно-карусельном станке заготовка зажимается вертикально, и режущий инструмент устанавливается в том же направлении. В такой конструкции обработка выполняется вертикально. По сравнению с горизонтальными токарными станками вертикальный зажим может быть более прочным из-за эффекта силы тяжести. Вертикальные токарные станки обычно могут быть расширены до разнообразного высокопроизводительного технологического оборудования для пользователей в различных областях промышленности, требующих высокой точности, таких как автомобили, аэрокосмическая промышленность, спортивные сооружения и другие отрасли, требующие обработки крупногабаритных заготовок.

Эти два завода включали 99% от общего числа токарных станков. В токарно-карусельном станке заготовка зажимается вертикально, и режущий инструмент устанавливается в том же направлении. В такой конструкции обработка выполняется вертикально. По сравнению с горизонтальными токарными станками вертикальный зажим может быть более прочным из-за эффекта силы тяжести. Вертикальные токарные станки обычно могут быть расширены до разнообразного высокопроизводительного технологического оборудования для пользователей в различных областях промышленности, требующих высокой точности, таких как автомобили, аэрокосмическая промышленность, спортивные сооружения и другие отрасли, требующие обработки крупногабаритных заготовок.

Соответствующий механизм для шпинделя станка

Механическая конструкция вертикального зажима и шпинделя также расположены за патроном, некоторые из них могут иметь ременный привод, некоторые могут иметь прямой привод или привод от шестерни. Как и фрезерные станки и обрабатывающие центры, токарные станки также могут быть оснащены электроинструментами и двумя инструментальными магазинами для повышения их функциональности и производительности обработки.

Как и фрезерные станки и обрабатывающие центры, токарные станки также могут быть оснащены электроинструментами и двумя инструментальными магазинами для повышения их функциональности и производительности обработки.

Сердце станка

Шпиндель станка — это его сердце. Однако у тела есть не только сердце, но и другие части. Силовая турель похожа на руку, которая может выполнять множество сложных задач. Это современный стандартный аксессуар для многих токарных станков с ЧПУ, и его также можно назвать одним из самых мощных аксессуаров. На Тайване есть много известных производителей револьверных головок и электроинструментов, которые удовлетворяют потребности пользователей токарных станков на мировом рынке. Эти производители знают об интеллектуальных тенденциях в производстве, тем самым предоставляя пользователям более удобную модель производства.

Выставка MTS

MTS собрала мировых производителей станочных шпинделей на этой онлайн-платформе. Просмотрите и найдите вашего следующего поставщика вместе с нами.

Просмотрите и найдите вашего следующего поставщика вместе с нами.

Если у вас возникнут какие-либо трудности, пожалуйста, не стесняйтесь обращаться к нам.

Быстрая ссылка на поставщиков

Все тонкости обслуживания шпинделя станка

Управление — это мозг, серводвигатели — это мускулы, но шпиндель — это сердце любого станка с ЧПУ. Как и людям, обрабатывающим центрам нужно надежное сердце, чтобы избежать трагедии. Для механических мастерских эта трагедия проявляется в виде неожиданных счетов за ремонт и дней или даже недель простоя.

Заедание шпинделя влияет как на поставки клиентам, так и на денежные потоки; фрезы ломаются, детали ломаются, а операторы могут получить травмы. К счастью, надежный план профилактического обслуживания шпинделя помогает избежать всех этих неприятностей.

Чаще всего плохая подача воздуха к шпинделям является существенным фактором преждевременного выхода из строя шпинделей станков. Изображение предоставлено GTI Spindle Technology

Изображение предоставлено GTI Spindle Technology

Передовой опыт

Каждый изготовитель шпинделей, участвовавший в написании этой статьи, давал один и тот же совет: содержать станки и шпиндели в чистоте, не откладывать ремонт до тех пор, пока мастерская не освободится, и следовать разумным методам обработки.

- Уничтожить загрязнение. Никто не должен дышать грязным воздухом, и это справедливо как для станков, так и для машинистов. Если заводской компрессор регулярно выбрасывает водянистый или маслянистый воздух, будьте уверены, что воздух попадет в критически важные компоненты вашего станка, включая продуваемые воздухом подшипники шпинделя. Держите в чистоте водосборник на регуляторе сжатого воздуха машины. Если к нему прикреплен масляный резервуар (большинство из них), проверяйте его ежедневно. Помните, что воздушные компрессоры также нуждаются в регулярном обслуживании.

- Полегче. Любой автопроизводитель посоветовал бы не брать новую спортивную машину на гоночную трассу и не возиться с новым пикапом без предварительной «обкатки».