что это такое, назначение, устройство, чертежи

Шпиндель — одна из важнейших частей токарного станка. Не будет преувеличением сказать, что без него станок — лишь груда металла, ведь практически все части, которые используются в токарном станке, предназначены для поддержания работы шпинделя.

Поэтому в этой статье будет рассказано о том, зачем он нужен, какие к нему предъявляются требования и ещё многое другое.

Содержание:

- 1 Что представляет собой шпиндель для токарного станка

- 1.1 Чертеж и конструкция устройства

- 1.2 Требования к шпиндельному узлу

- 1.3 Назначение и принцип действия

- 2 Инструкция по эксплуатации

- 3 Как производится регулировка и ремонт шпинделя

- 4 Заключение

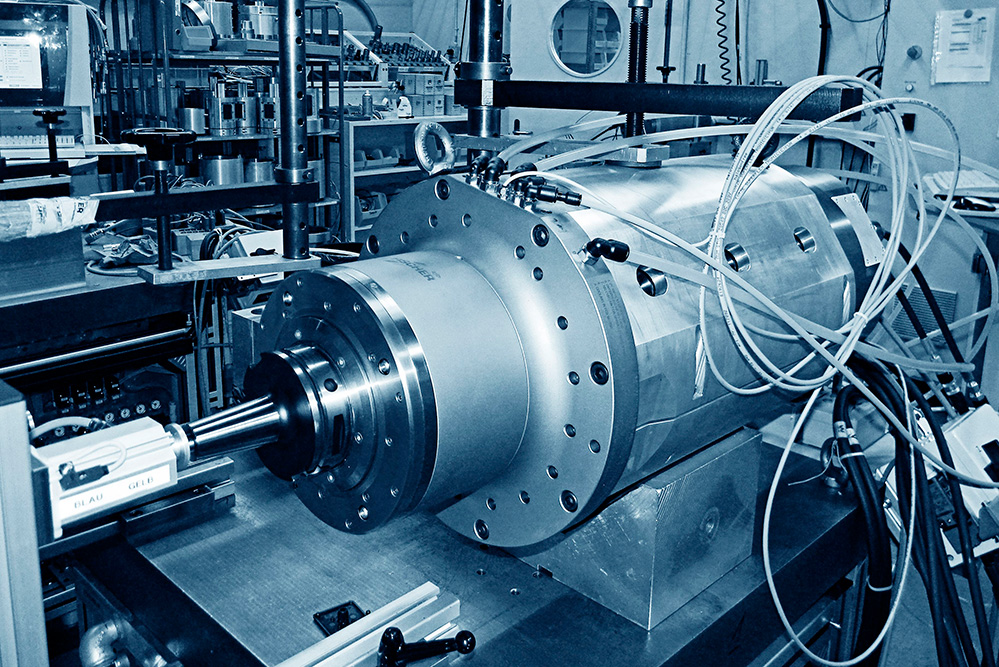

Что представляет собой шпиндель для токарного станка

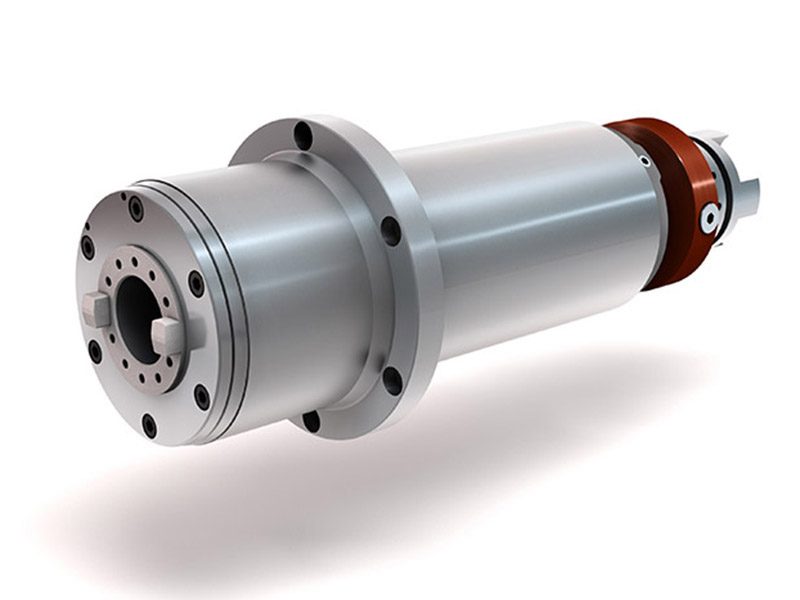

Шпиндель для токарного станка представляет собой вал с отверстием посередине. В него, в отверстие, вставляют заготовки будущих деталей. Изготавливают его из высокопрочной стали, так как на него постоянно ложится большая нагрузка. Теперь немного поподробнее.

Теперь немного поподробнее.

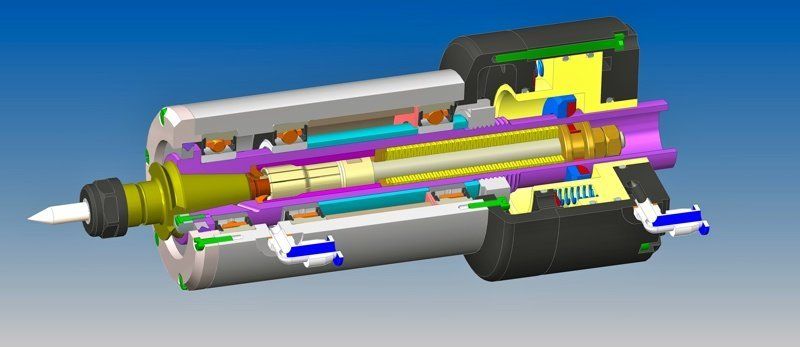

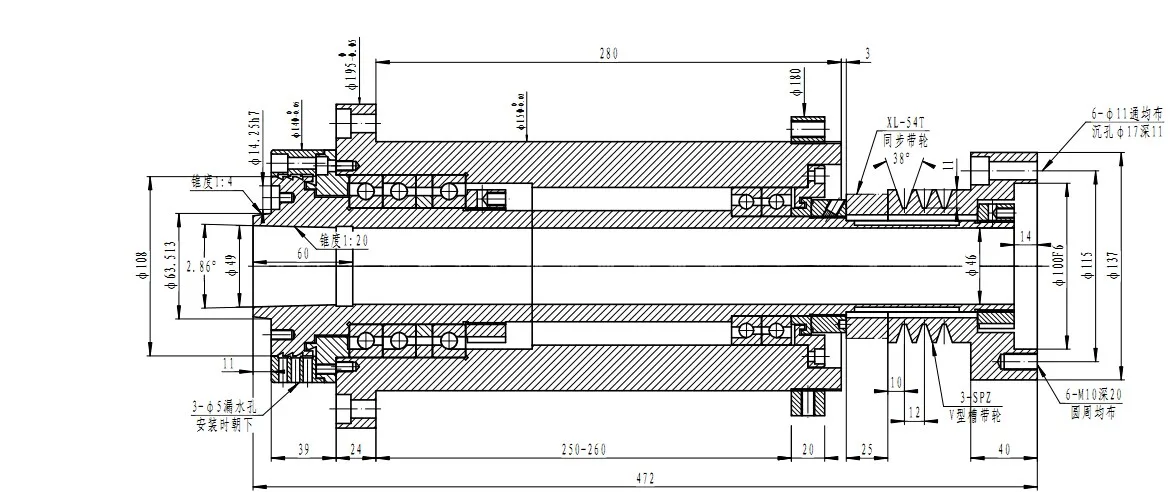

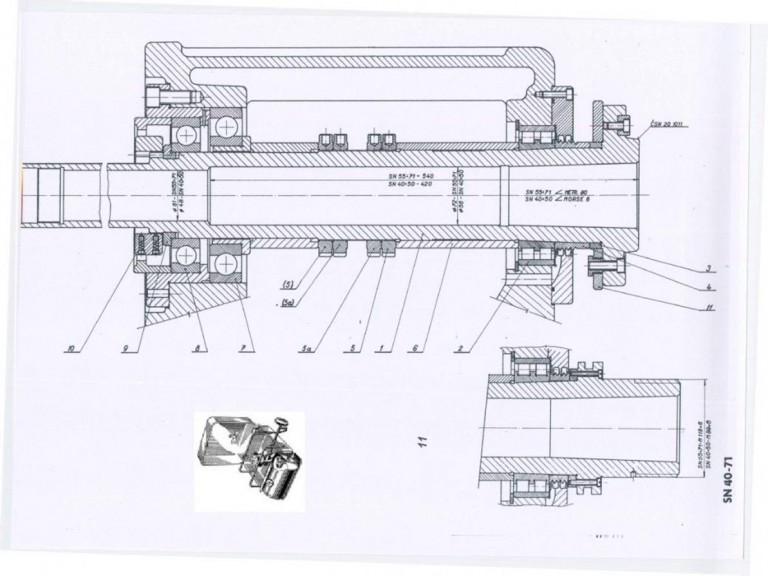

Чертеж и конструкция устройства

То, какой конструкции будет шпиндель, зависит от большого перечня факторов. К примеру, от того, какие работы нужно будет выполнить, или от скорости, с которой будет происходить работа. Также в этот перечень можно внести виды станка, так как для разных видов нужен разный шпиндель.

Требования к шпиндельному узлу

В прошлом основным упором для данного узла были подшипники, на которых вращается шпиндель. Отклонение на них достигало около одного микрометра. Сейчас же всё поменялось: теперь требования к современным шпинделям усилились, и они изготавливаются при помощи либо магнитных, либо воздушных опор.

Это позволяет добиться намного лучших результатов, чем при использовании подшипников: теперь отклонения от нормы составляют лишь около двух десятых микрометров, что позволяет работать даже с самыми сложными деталями, не боясь выпустить брак.

Однако, две десятые микрометров не придел. При помощи маховика, который разгоняет шпиндель, можно добиться снижения погрешности до трёх сотых микрометров, что намного меньше предыдущего результата. Правда, такие работы должны выполняться после того, как маховик будет отключен. То есть, работы выполняются за счёт инерции, при помощи которой шпиндель продолжает движение.

Вот список требований, которым должны соответствовать шпиндельные узлы:

- Точность. Это требование проверяется на основание того, для какого станка нужен шпиндель и применения.

- Скорость обработки. Шпиндельные узлы вращаются всегда с разной скоростью (это зависит от вида). Если говорить грубо: чем быстрее — тем лучше. От скорости зависит, на каком уровне будет качество выполненной детали.

- Жёсткость. Здесь всё не так, как со скоростью. То есть, чем ниже — тем лучше. Вычисляется он при помощи соотношения величины прогиба шпинделя и уровня радиального биения.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше. - «Время жизни». Этот показатель означает, сколько шпиндель сможет прослужить при выполнении предназначенных работ. Он зависит от того, какой подшипник используется при эксплуатации. Естественно, чем он хуже — тем быстрее сломается шпиндельный узел.

- Устойчивость к вибрации. Естественно, при работе станок очень много вибрирует, что может привести к браку, если шпиндель не соответствует этому требованию. Если шпиндельный узел плохо переносит вибрацию, то уровень точности при работе будет заметно ниже.

- Максимальный уровень нагревания. Это — одно из важнейших требований. При работе шпиндельный узел, из-за силы трения, сильно нагревается, а потому иногда ему нужно, так сказать, «отдохнуть» от работы. При сильном нагреве он может начать видоизменятся и поломаться, а потому нужно выбирать самый устойчивый к высокой температуре.

- Максимально переносимый вес.

Учитывая все эти требования, которые предъявляют к шпинделю можно выбрать максимально хороший и подходящий для работ шпиндельный узел.

Назначение и принцип действия

Самым главным и, как следствие, основным назначением шпиндельного узла является закрепление на нём патрона, который в свою очередь предназначенных для зажима заготовки будущей детали.

Справка! Закрепление заготовки на шпинделе осуществляется благодаря специальному зажимному патрону, планшайбе или цанговому зажиму, которые крепятся на конце шпинделя.

Инструкция по эксплуатации

Перед тем, как вообще использовать шпиндель с токарным патроном для работы с заготовками, необходимо провести обкатку, о которой чуть позже.

После того, как обкатка была завершена, можно приступать к самой работе. Если в шпиндельном узле используются подшипники, то их смазывают специальной смазкой, которая помогает использовать возможности шпинделя по полной на высокой скорости.

Это позволяет шпиндельным узлам служить на протяжении всего времени, которое им отводят производители. Конструкция шпинделя сделана так, чтобы эта замазка могла смазывать все движущиеся части, при этом не позволяя ей выбраться из подшипника.

Также, благодаря конструкции, не только смазка не может выбраться наружу, но и различная грязь не сможет забраться внутрь шпиндельного узла.

Промывку необходимо производить с тщательным соблюдением мер обеспечения чистоты рабочего места и инструментов. При промывке подшипника, в случае констатации предельных или запредельных люфтов, а также износа беговых дорожек или выкрашивании текстолитового сепаратора, рекомендуется произвести полную замену подшипников шпинделя.

Кроме, выше указанного, в ряде случаев, когда шпиндель имеет высокую степень технологической загрузки, а режим его работы относится или близок к категории «круглосуточный», замену смазки в подшипниках следует производить по истечении определённого эмпирическим путем периода времени работы шпинделя.

Как производится регулировка и ремонт шпинделя

Обкатка или регулировка шпинделя, осуществляют следующим образом: нужно выполнить пять циклов каждый по двадцать минут. При этом необходимо делать перерывы между циклами по примерно две минуты.

Если же режимы работы были нарушены, а также если воздух в помещении, где выполняются работы, был сильно загрязнён пылью и грязью, то трущиеся поверхности достаточно быстро приходят в негодность, смазка, которая заливается ещё при производстве и должна служить на протяжении всего срока работ, начинает терять свои свойства.

Из-за этого трения начинает вызывать сильное повышение температуры и подшипники, после некоторого времени такой работы, приходят в негодность и больше не могут выполнять возложенные на них функции.

Чтобы избежать такого печального развития событий, нужно при первых признаках перегрева, а также при появлении вибраций и необычных звуков, шпиндельного узла немедленно прекратить работу с заготовкой и в срочном порядке произвести техническое обслуживание шпинделя. Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Оно состоит из: снятия защиты со шпиндельного узла, очистки и смазывания новой, качественной смазкой, которая предназначена для высоких скоростей.

Важно!

Не стоит забывать про выбор марки, так как она зависит от того, какой вид шпинделя и подшипника используется.

Заключение

Из этой статьи понятно, для чего нужен шпиндельный узел в токарном станке. Это очень важная деталь, которая используется во всех токарных станках в наше время, не исключая и станки с ЧПУ.

Важно лишь знать, какой вид подойдёт под конкретные виды работ, ведь от этого зависит то, насколько хорошо шпиндель будет справляться со своей работой и сколько он сможет прослужить. А поэтому всегда внимательно следите за своим рабочим местом и тогда неожиданные поломки не смогут прервать вашу работу.

Как и какой выбрать шпиндель фрезерного станка с ЧПУ

Шпиндель — это двигатель, который раскручивает фрезу на фрезерном станке с ЧПУ. Его основная задача заключается в передаче крутящего момента на фрезу. Используется для фрезеровки, сверления металлических и деревянных поверхностей, обработке деталей и т.д.

Его основная задача заключается в передаче крутящего момента на фрезу. Используется для фрезеровки, сверления металлических и деревянных поверхностей, обработке деталей и т.д.

Ключевых факторов в выборе подходящего шпинделя для фрезерного станка с ЧПУ может быть много. В первую очередь — это мощность двигателя, скорость вращения и крутящий момент. Во вторую очередь, многие специалисты отмечают качество зажима фрезы и других типов режущих инструментов. В этой статье мы рассмотрим классификацию шпинделей и узнаем подробности о предназначении каждого вида.

Что такое шпиндель?

На факультете машиностроения любого политехнического университета скажут, что шпиндель — это вал, который применяется как промежуточное устройство между станком и обрабатываемым материалом. В нем используется цанга для закрепления режущего инструмента, а длина вала может настраиваться. Шпиндели делятся на два основных типа:

Промышленный. Используется для боковой нагрузки. Имеет повышенный запас прочности и мощности, можно дополнительно подключить систему смазки и систему охлаждения, подключается и управляется с контроллера ЧПУ.

Любительский. Обычная дрель или маломощный фрезерный станок. Используется в быту и применяется в вертикальном распределении нагрузки относительно корпуса устройства. Как правило, такие шпиндели имеют простую конфигурацию, управляются вручную, не завязаны на контроллер ЧПУ.

Для промышленных станков не может применяться маломощный любительский шпиндель. Их конфигурация легко справляется с растяжением и сжатием. Однако, они не предусмотрены для боковых нагрузок. К тому же, увеличение скорости оборотов шпинделя приводит к быстрому нагреву и снижению мощности.

Мощность шпинделя фрезерного станка

Если перед вами стоит задача, выбрать шпиндель для фрезерного станка с ЧПУ, в первую очередь следует обратить внимание на параметры мощности устройства. Всеми специалистами и во все времена рекомендовалось не экономить на этом параметре. Чем больше мощности, тем исправнее окажется устройство.

Вместе с тем, если вы приобретаете шпиндель для работы с конкретным типом материала, то следует обратить внимание на то, сколько мощности для этого понадобится устройству.

По типу выполняемых работ, существуют следующие требования к мощности шпинделя:

- от 500 до 600 Вт обычно требуется для обычного сверления и гравировки,

- от 900 до 1500 Вт понадобится для обработки древесного массива,

- более 1500 Вт понадобится для станков с ЧПУ, предназначенных для интенсивной работы в промышленных масштабах.

Выбор шпинделя: скорость вращения

Выбор шпинделя по характеристикам мощности двигателя следует также делать, исходя из типа материала, который планируется обрабатывать. Каждый производитель публикует диапазон скоростей, в которых фрезерный станок может использоваться для резьбы металла или дерева. Усредненными значениями, обычно, считаются следующие:

- Для неглубокой гравировки по дереву рекомендуются маломощные шпиндели способные совершать до 25 — 35 000 оборотов в минуту.

Выбирая шпиндель, рекомендуется брать модель, которая демонстрирует максимум в заданном диапазоне. То есть, если вам понадобится только 24-30 тысяч оборотов, но есть возможность взять на 35, лучше сделать выбор в пользу последнего варианта.

Выбирая шпиндель, рекомендуется брать модель, которая демонстрирует максимум в заданном диапазоне. То есть, если вам понадобится только 24-30 тысяч оборотов, но есть возможность взять на 35, лучше сделать выбор в пользу последнего варианта. - Для мягких металлических сплавов (алюминий) понадобится 13 — 8 000 оборотов в минуту.

Почему для дерева требуется больше оборотов, чем для металла? Ответ, на самом деле, очевиден. Для каждого типа материала используются фрезы разного типоразмера. Для металла, например, используются цельные пластины из твердых сплавов диаметром не больше 16 мм. Второй аспект заключается в типе фрезеровки. Для обработки дерева применяется скоростная фрезеровка. Она подразумевает большой крутящий момент, но небольшую подачу. Для металла используется силовая фрезеровка, которая требует меньше оборотов, но при более интенсивной подаче.

Выбор производителя шпинделя

На международном рынке наибольшее распространение получили китайские и итальянские шпиндели. В связи с этим возник резонный вопрос, — какой из них лучше? Мы убеждены, что у каждого производителя есть свои преимущества и недостатки, и каждая продукция выгодна по-своему.

В связи с этим возник резонный вопрос, — какой из них лучше? Мы убеждены, что у каждого производителя есть свои преимущества и недостатки, и каждая продукция выгодна по-своему.

Устройства итальянского производства превосходят по качеству и сборке. У них встроено воздушное охлаждение. Они превосходно работают на высоких скоростях и демонстрируют аккуратную резьбу.

Одновременно с этим, китайские шпиндели обойдутся значительно дешевле, и вряд ли уступят в качестве, так как все-равно изготавливаются на тех же самых заводах в Китае, как и итальянские шпиндели. Благодаря цельному цилиндрическому корпусу, который закрыт подшипниковыми узлами, он почти не производит вибрацию притом, что сохраняет стабильное положение на станке. Мощность такого шпинделя может показаться меньше, чем у итальянских аналогов. Однако китайские модели неприхотливы к условиям среды, не деформируются от избыточного нагрева и могут использоваться в ежедневной работе.

Почему вам стоит выбрать нас?

Вам понадобилось купить шпиндель фрезерного станка с ЧПУ? В ассортименте нашего магазина представлены экземпляры для всех типов фрезерного оборудования. Мы поможем вам подобрать шпиндель подходящей мощности для осуществления работ всех уровней сложности и поможем разобраться в настройках и установке оборудования.

Мы поможем вам подобрать шпиндель подходящей мощности для осуществления работ всех уровней сложности и поможем разобраться в настройках и установке оборудования.

Наши преимущества:

- Богатый ассортимент товаров,

- Знание дела. Мне не просто продаем товар, а действительно разбираемся в оборудовании и умеем им пользоваться.

- Поможем найти шпиндель для вашего станка,

- Предоставляем скидки постоянным клиентам,

- Сервисное обслуживание. Шпиндель всегда нуждается в уходе. Мы его обеспечим.

Позвоните специалистам нашего магазина, чтобы узнать подробности моделей, представленных в каталоге, а также, чтобы узнать особенности оформления заказа.

Что такое шпиндель токарного станка? (с изображением)

`;

Промышленность

Факт проверен

Эрик Таллберг

Шпиндель токарного станка является «рабочей частью» токарного станка. Токарные станки используются для резки, придания формы и обработки дерева или металла и бывают самых разных конфигураций и размеров. Шпиндель обычно располагается на левом конце станины станка, если смотреть с точки зрения оператора.

Цель шпинделя состоит в том, чтобы удерживать и вращать обрабатываемый материал, не допуская чрезмерной вибрации или трепета во время процесса обработки. Биты или режущие инструменты могут быть встроены в токарный станок, установлены в качестве аксессуара или переносятся вручную. Токарный шпиндель, следовательно, является частью машины, которая делает ее токарной.

Заготовка, подлежащая обработке на токарном станке, помещается встык, обычно горизонтально, над станиной станка, при этом один конец вставляется в патрон шпинделя, а другой — в свободно вращающуюся заднюю бабку, расположенную на противоположном конце станины от шпинделя. Шпиндель и задняя бабка смещаются друг к другу, что приводит к заклиниванию бабки. Токарный станок запускается, и шпиндель начинает быстро вращаться. Затем режущие долота входят в зацепление с заготовкой, и вращение материала осуществляется за счет того, что стационарные долота режут и придают форму материалу, который удерживается и вращается шпинделем.

Заготовка, подлежащая обработке на токарном станке, помещается встык, обычно горизонтально, над станиной станка, при этом один конец вставляется в патрон шпинделя, а другой — в свободно вращающуюся заднюю бабку, расположенную на противоположном конце станины от шпинделя. Шпиндель и задняя бабка смещаются друг к другу, что приводит к заклиниванию бабки. Токарный станок запускается, и шпиндель начинает быстро вращаться. Затем режущие долота входят в зацепление с заготовкой, и вращение материала осуществляется за счет того, что стационарные долота режут и придают форму материалу, который удерживается и вращается шпинделем.

Токарные станки по металлу, которые используются для точной обработки металлических заготовок при больших объемах операций, представляют собой большие машины и, по необходимости, имеют большие мощные шпиндели, которые вращаются с помощью электродвигателей. Такие тяжелые шпиндели лучше выдерживают большие нагрузки и деформации, связанные с обработкой металлического пакета. Металлообрабатывающие станки также доступны для дома или небольшого цеха, но используются только для очень небольших объемов и легких операций, поскольку шпиндели и подшипники, которые принимают на себя основную нагрузку в процессе обработки, значительно уменьшены.

Такие тяжелые шпиндели лучше выдерживают большие нагрузки и деформации, связанные с обработкой металлического пакета. Металлообрабатывающие станки также доступны для дома или небольшого цеха, но используются только для очень небольших объемов и легких операций, поскольку шпиндели и подшипники, которые принимают на себя основную нагрузку в процессе обработки, значительно уменьшены.

Токарный станок по дереву и его токарный шпиндель не обязательно должны быть такими большими или прочными, поэтому, за исключением крупносерийного производства, такие станки меньшего размера обычно подходят для домашней мастерской.

Вам также может понравиться

Рекомендуется

КАК ПОКАЗАНО НА:

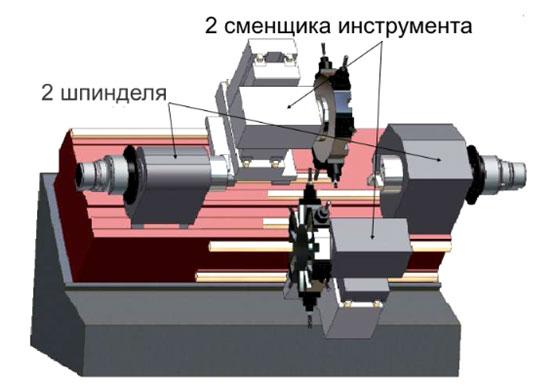

Один шпиндель, два шпинделя, три шпинделя, больше?

Существует, казалось бы, бесконечное количество вариантов оснащения фрезерных и токарных станков, включая токарно-фрезерные и токарно-фрезерные комбинации. Но один из основных способов различить станки — это подсчет шпинделей.

Токарный станок Index MS одновременно обрабатывает шесть независимых частей шпинделя (здесь видны три). Шпиндели вращаются в барабане, поэтому каждая станция воздействует на деталь по очереди, создавая сложные формы за считанные секунды. (Предоставлено Index Corp.) В токарных станках основной шпиндель удерживает деталь, и обычно их несколько. На мельницах шпиндель удерживает режущий инструмент, а у большинства станков только один. Каковы компромиссы, которые привели к этому выбору, и меняются ли они?

На мельницах шпиндель удерживает режущий инструмент, а у большинства станков только один. Каковы компромиссы, которые привели к этому выбору, и меняются ли они?

Когда речь идет о токарных станках, возможно, есть только три ситуации, в которых одношпиндельная конфигурация является правильным выбором. Первый простой: детали, которые можно выполнить с одного конца. Но, по словам Филипа Джадта, инженера по применению в Absolute Machine Tools Inc., Лорейн, Огайо, проблема в том, что таких деталей не так много. Таким образом, эти станки становятся трудоемкими, если пользователи вынуждены повторно зажимать детали, требующие механической обработки с обоих концов. Это указывает на вторую причину покупки одношпиндельного станка: бюджет.

Токарные станки и экономичность

Джадт сказал, что обычно он находит токарные станки с одним шпинделем в небольших магазинах. «Они делают 10-ю операцию детали, а затем помещают эту часть в другую машину, которая выполняет 20-ю операцию. Может быть, она идет на другую машину, которая выполняет 30-ю операцию и так далее». Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарным станком «уже не такая большая, особенно с учетом труда».

Может быть, она идет на другую машину, которая выполняет 30-ю операцию и так далее». Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарным станком «уже не такая большая, особенно с учетом труда».

В конце концов, простое добавление контршпинделя дает возможность обрабатывать все шесть сторон детали, не прикасаясь к ней. (Контршпиндель захватывает деталь перед отрезкой и удерживает ее для последующей обработки.) И если детали требуют поперечного сверления или других сложных операций, не связанных с токарной обработкой, аргумент в пользу новых многофункциональных токарных станков становится убедительным.

Как выразился Джадт: «Мои двухшпиндельные станки стоят намного меньше, чем два, три или четыре одношпиндельных станка и вертикальный обрабатывающий центр». Это справедливое сравнение, потому что двухшпиндельный станок LICO, на который он ссылается, не просто имеет вспомогательный шпиндель, который удерживает деталь для обработки «другого конца». Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

«У вас может быть пять независимых инструментов, пока деталь удерживается в главном шпинделе, а затем отрезать ее и переместить на вспомогательный шпиндель, а затем задействовать по одному инструменту за раз», — объяснил Джадт. Это ускоряет работу со сложными деталями.

MULTUS от Okuma имеет настоящий фрезерный шпиндель на шарнирной оси B для полной пятиосевой обработки. Револьверную станцию можно использовать в качестве задней бабки, как показано здесь. (Предоставлено Okuma America Corp.) Общая тенденция в производстве заключается в том, чтобы отделывать детали с помощью одной настройки и минимального обслуживания, ласково называемого «один и готово». Стремление к массовой настройке является ключевой причиной, отмечает Дэвид Фишер, специалист по токарным станкам в Okuma America Corp. , Шарлотта, Северная Каролина. «Номера деталей, которые раньше служили десять лет, теперь служат в лучшем случае в течение года», — сказал он. «Есть постоянные изменения дизайна и постоянные обновления. Поэтому все больше и больше клиентов хотят, чтобы машины адаптировались». Результатом, по словам Фишера, является растущая популярность токарных станков с противошпинделем, револьверными головками с осью Y и многозадачных станков, таких как Okuma MULTUS.

, Шарлотта, Северная Каролина. «Номера деталей, которые раньше служили десять лет, теперь служат в лучшем случае в течение года», — сказал он. «Есть постоянные изменения дизайна и постоянные обновления. Поэтому все больше и больше клиентов хотят, чтобы машины адаптировались». Результатом, по словам Фишера, является растущая популярность токарных станков с противошпинделем, револьверными головками с осью Y и многозадачных станков, таких как Okuma MULTUS.

Фишер сказал, что много лет назад общепринятое эмпирическое правило предписывало многофункциональный токарный станок только в том случае, если фрезерование ограничивалось примерно 20 процентами общего времени обработки. Теперь револьверные головки токарных станков передают гораздо больше мощности и крутящего момента приводным инструментам, так что сочетание фрезерной и токарной обработки 50/50 является разумным. На таких станках, как MULTUS или Index G220, деталь также может быть призматической, а отрезка будет единственной операцией токарной обработки. Это связано с тем, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирной головке (ось B) для полной пятиосевой обработки.

Это связано с тем, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирной головке (ось B) для полной пятиосевой обработки.

Как сказал Рафаэль Энгель, менеджер по разработке приложений Index Corp., Ноблсвилль, Индиана, редуктор и держатели, необходимые для привода нескольких инструментов в револьверной головке, приводят к более низким скоростям и меньшему крутящему моменту, чем у сравнительно компактных мотор-шпинделей. Index G220 может похвастаться фрезерным шпинделем оси B с интерфейсом HSK 63, который обеспечивает мощность до 17 кВт и крутящий момент 90 Нм при скорости до 12 000 об/мин. (Опция HSK 40 рассчитана на 11 кВт, 30 Нм и 18 000 об/мин.) Сравните это с приводным инструментом в револьверной головке, максимальная мощность которого составляет 6 кВт, 18 Нм и 7 200 об/мин. Эти многозадачные станки также имеют большие инструментальные магазины для автоматической смены инструмента.

Фишер хорошо выразил это, сказав, что «токарный станок и обрабатывающий центр не приносят особых жертв» на токарно-фрезерных станках, таких как MULTUS или G220. Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Насколько маленьким он должен быть? Index G220 имеет диаметр стержня 90 мм, более крупный G420 — до 120 мм, а Okuma MULTUS — до 4 дюймов (101,6 мм). При необходимости эти станки также могут токарно-фрезеровать более крупные детали, которые не загружаются через устройство подачи прутка. Fischer также отметил, что револьверная головка имеет больше ограничений по размеру и проблем с помехами, чем шарнирная фрезерная головка.

В индексе его вспомогательный шпиндель обозначен как «контршпиндель», чтобы подчеркнуть тот факт, что оба шпинделя имеют одинаковый крутящий момент, мощность и размер. «Вспомогательные шпиндели обычно немного слабее основного шпинделя», — сказал Энгель. Index также называет свои двухшпиндельные станки «одношпиндельными», поскольку они предлагают другой подход к многошпиндельным. Он не предлагает по-настоящему одношпиндельный станок в США. Наконец, компания Fischer из Okuma сообщила, что зубофрезерная обработка и нарезание зубьев теперь могут выполняться как на токарных станках револьверного типа, так и на MULTUS. 9Программное обеспечение CAD/CAM 0003 помогает определить наиболее эффективную конфигурацию шпинделя и помогает предотвратить столкновения. (Предоставлено Methods Machine Tools)

Он не предлагает по-настоящему одношпиндельный станок в США. Наконец, компания Fischer из Okuma сообщила, что зубофрезерная обработка и нарезание зубьев теперь могут выполняться как на токарных станках револьверного типа, так и на MULTUS. 9Программное обеспечение CAD/CAM 0003 помогает определить наиболее эффективную конфигурацию шпинделя и помогает предотвратить столкновения. (Предоставлено Methods Machine Tools)

«Нарезка зубчатых колес обычно выполняется на другом станке, и его часто отправляют для обработки в другом месте», — заметил он. «Легко потерять контроль над производственным графиком, когда детали рассылаются, и это может быстро превратиться в кошмар. Наличие такой возможности на машине обеспечивает контроль».

Токарная обработка больших объемов

Третья ситуация, в которой лучше всего подходит одношпиндельный токарный станок, — это обработка больших объемов деталей. В таком случае специальный набор относительно недорогих одношпиндельных станков, каждый из которых оптимизирован для конкретной операции, мог бы сбалансировать ситуацию, чтобы время цикла совпадало. Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же фрезерные операции могут выполняться отдельными машинами, а затем роботы могут перемещать детали между всеми единицами. По сути, это означало бы наличие трех, четырех или более шпинделей, работающих на детали одновременно.

Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же фрезерные операции могут выполняться отдельными машинами, а затем роботы могут перемещать детали между всеми единицами. По сути, это означало бы наличие трех, четырех или более шпинделей, работающих на детали одновременно.

Однако, как утверждал Фишер, при таком подходе необходимо учитывать стоимость инструментов. «Крепление необходимо для каждой машины, которая может включать в себя поворотные столы для фрезерных операций», — заметил он. И если изменится конструкция детали, все это, возможно, придется изменить, умножив расходы.

Напротив, для многофункционального токарного станка потребуется всего два комплекта зажимных кулачков, и даже их не придется менять при изменении конструкции. Кроме того, автоматизация в этом подходе так же проста, как использование устройства подачи прутка и передача детали с главного шпинделя на вспомогательный шпиндель.

Index предлагает уникальную альтернативу для крупногабаритных деталей: токарные станки серии MS с шестью или восемью (в зависимости от модели) независимыми шпинделями деталей по оси Z во вращающемся барабане, а также с одним или двумя контршпинделями, которые в данном контексте называют «синхронными шпинделями». Моментный двигатель поворачивает шпиндельный барабан из одного положения в другое за 0,4 секунды (каждые 60° для шестишпиндельного станка и каждые 45° для восьмишпиндельного), где он точно фиксируется муфтой Хирта. Два независимых поперечных суппорта оси X обслуживают каждый шпиндель, каждый с фиксированным или приводным инструментом.

В общем, мастерская будет выполнять одну и ту же операцию в каждом положении шпинделя и перемещать шпиндель к следующему набору инструментов для другой операции и так далее, пока не будет завершена лицевая сторона. Затем синхронный шпиндель захватывает деталь, инструмент в этом положении шпинделя отрезает ее, а затем станок выполняет конечную работу.

В большинстве конфигураций синхронизирующие шпиндели могут поворачиваться, что позволяет использовать до шести инструментов с обратной стороны детали. Также есть возможность добавить поворотную ось Y к поперечным слайдам по осям X/Z. Система управления может интерполировать это движение вместе с вращением шпинделя (ось C) и линейным движением X для получения линейного перемещения Y для обработки плоских поверхностей и других элементов.

Энгель объяснил, что балансировка объема работы для каждого положения шпинделя является ключевым моментом для максимизации производительности. «Если одно положение шпинделя занимает 30 секунд, а все остальные положения шпинделя занимают три секунды, время цикла для этой детали составляет 30 секунд. Цель состоит в том, чтобы иметь одинаковое время цикла для каждой позиции шпинделя. Это достижимо только теоретически, но мы часто укладываемся в несколько процентов».

Новый станок UNISIG B850 отличается современной концепцией зубчатой передачи и силовой передачи, а также мощностью 166 л. с. как в рабочей головке, так и в инструментальной бабке для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)

с. как в рабочей головке, так и в инструментальной бабке для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)На самом деле среднее общее время цикла для сложных деталей в этой установке составляет всего от 3,5 до 40 секунд. Для относительно простых деталей станки с двумя синхронными шпинделями могут удвоить производительность следующим образом: выполните первую операцию на деталях 1 и 2 в положениях шпинделя 1 и 2, затем вторую операцию в положениях шпинделя 3 и 4 и так далее. И наоборот, если деталь слишком сложна для выполнения на одном станке, обычно на первый станок подается прут, а затем робот загружает частично готовые детали, сходящие с этого станка, на второй станок. Хотя время переналадки на любую из этих конфигураций довольно короткое, учитывая их стоимость, экономическое обоснование зависит от потребности в высокой производительности.

CAD/CAM a Vital Tool

Энгель из Index настоятельно рекомендует использовать пакет CAD/CAM для предотвращения столкновений и оптимизации резки.

CAD/CAM также может помочь в выборе правильной конфигурации станка, сказал Серджио Тондато, менеджер по продукции линии Nakamura-Tome компании Methods Machine Tools Inc., Садбери, Массачусетс. сравните время цикла. Например, какова производительность двойного шпинделя и одинарной револьверной головки? Двойная башня? Трехбашенная? И так далее. Требуемый объем детали и соображения, например, является ли это семейством похожих деталей, помогают выбрать лучшую машину».

Однако Тондато сказал, что постпроцессор в большинстве пакетов CAM не так точен в отношении времени цикла, поэтому Methods сотрудничает с CAMplete в этой области. Помимо точной проверки времени цикла, программное обеспечение CAMplete также выполняет проверку столкновений и упрощает изменение конфигурации инструмента. Компания Methods настолько заинтересована в преимуществах, что включает CAMplete TurnMill со всеми многоревольверными токарными станками Nakamura-Tome, что является эксклюзивной компоновкой Methods. Компания CAMplete только что выпустила версию TurnMill V9, которая включает в себя улучшения 3D-вида, улучшения моделирования и обновленную поддержку постобработки.

Компания CAMplete только что выпустила версию TurnMill V9, которая включает в себя улучшения 3D-вида, улучшения моделирования и обновленную поддержку постобработки.

Многошпиндельное фрезерование

Для более крупных деталей и большинства отливок и поковок лучше всего подходят обрабатывающие центры. И, как мы сказали в начале, подавляющее большинство этих станков имеют только один шпиндель. Как объяснил Фишер из Index, «чтобы использовать несколько инструментов в разрезе на фрезе, вы обычно используете головку с несколькими сверлами от такой компании, как Zagar. Станок загружал эту головку, чтобы просверлить круг с шестью отверстиями для болтов, а затем заменял ее на обычную державку».

Горизонтальный станок PCI METEOR оснащен двумя полностью независимыми шпинделями и может одновременно обрабатывать две разные детали, что на 30 процентов меньше, чем на двух одношпиндельных станках. Так почему же растет интерес к горизонтальным обрабатывающим центрам с несколькими шпинделями? Почему несколько поставщиков высоких технологий предлагают их? В этот список входят SW North America, New Hudson, Mich. , и PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

, и PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

Согласно расчетам SW, двухшпиндельный станок потребляет на 36 процентов меньше электроэнергии, чем одношпиндельный, при той же производительности, а четырехшпиндельный — на 52 процента меньше. Но президент и технический директор Джим Кэмпбелл сказал, что это даже не отображается в электронной таблице покупателя в США. В США большое преимущество мультишпинделя заключается в максимальной производительности для заданной площади. SW считает, что двухшпиндельный станок занимает на 33 процента меньше места, чем одношпиндельный, при той же производительности, а четырехшпиндельный — на 66 процентов меньше. Кэмпбелл сказал, что для обработки алюминия двухшпиндельный станок компании обычно заменяет три одношпиндельных станка «из-за того, как спроектированы наши приспособления и устройства смены инструмента, а также из-за того, что станок может выполнять все движения одновременно. Так что для парня, у которого есть работа, но нет помещения и он не может найти людей, это идеальная ситуация».

Макс Паулет, менеджер по работе с ключевыми клиентами PCI-SCEMM, добавил, что его двухшпиндельный станок стоит на 30 % меньше, чем два одношпиндельных станка. Таким образом, цифры убедительны с нескольких точек зрения.

Мультишпиндели занимают центральное место в идентичности SW, и Кэмпбелл сказал, что на данный момент единственные шпиндели, которые она продает, предназначены для больших корпусов батарей, что является новым рынком для всех. «Благодаря своим линейным приводам этот станок будет производить гораздо больше продукции, чем типичный одношпиндельный станок», — добавил Кэмпбелл. «И эти детали требуют большого количества перемещений, что проще с одношпиндельным, чем с двухшпиндельным».

Он также отметил, что, хотя рынок США не решался выйти за рамки двухшпиндельных, «в этом году мы продаем много четырехшпиндельных. Теперь, когда все больше людей видят, на что способен двойной шпиндель, некоторые приходят к выводу, что они могут удвоить производительность с помощью четырехшпиндельного».

Сопротивление многошпиндельным обрабатывающим центрам проистекает, по крайней мере, частично из опасений по поводу настройки и того факта, что большее количество шпинделей, естественно, будет прикладывать больше усилий к рабочему столу и приспособлениям, чем традиционная обработка. Последнее решается продуманной конструкцией машины, и Кэмпбелл сказал, что предполагаемая сложность настройки — это «скорее кажущаяся проблема, чем реальная проблема». И даже если на это уходит немного времени, к тому времени, когда станки работают, они производят больше, чем на одношпиндельном станке».

В большинстве случаев эти многошпиндельные станки используют все шпиндели для одновременного выполнения одной и той же операции на нескольких деталях. Точно так же, как объяснил Поле, «шпиндели обычно устанавливаются на одной каретке с одной независимой осью, которой обычно является Z. Но как обрабатывать две очень точные детали на таком станке, если невозможно ввести точную компенсацию с обеих сторон? ?»

Для PCI ответ заключался в том, чтобы сделать каждый шпиндель независимым по осям X, Y и Z. Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также возможность каждого шпинделя одновременно обрабатывать разные области одной и той же детали. Примеры применения двойных шпинделей к одной и той же детали включают в себя обработку правой и левой сторон крупных деталей шасси, таких как поворотные кулаки, и обработку большого аккумуляторного лотка, что, по словам Полета, привело к почти 40-процентному сокращению времени цикла по сравнению с одношпиндельным. шпиндельный раствор.

Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также возможность каждого шпинделя одновременно обрабатывать разные области одной и той же детали. Примеры применения двойных шпинделей к одной и той же детали включают в себя обработку правой и левой сторон крупных деталей шасси, таких как поворотные кулаки, и обработку большого аккумуляторного лотка, что, по словам Полета, привело к почти 40-процентному сокращению времени цикла по сравнению с одношпиндельным. шпиндельный раствор.

С концепцией PCI «два станка в одном» можно даже обрабатывать совершенно разные детали одновременно. Полет сказал, что клиенты начинают двигаться в сторону этого инновационного решения, и PCI уже продала линейку двухшпиндельных станков, в которых корпус коробки передач изготавливается на одном шпинделе, а другой шпиндель обрабатывает картер сцепления.

SIDEBAR: Сверление глубоких отверстий стало проще

Какими бы ни были возможности токарного станка или обрабатывающего центра, сверление глубоких отверстий может быть чрезвычайно сложной задачей, настолько сложной, что UNISIG, Меномони-Фолс, Висконсин, имеет солидный бизнес по производству станков, специально предназначенных для этого применения.:quality(80)/images.vogel.de/vogelonline/bdb/854200/854274/original.jpg) Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании связана со станками, которые сверлят отверстия с отношением длины к диаметру от 20:1 до 200:1, но они могут подходить и для меньших соотношений, если допуски на диаметр отверстия, прямолинейность , и отделка поверхности плотные.

Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании связана со станками, которые сверлят отверстия с отношением длины к диаметру от 20:1 до 200:1, но они могут подходить и для меньших соотношений, если допуски на диаметр отверстия, прямолинейность , и отделка поверхности плотные.

Другим фактором, по выражению Феттига, является «терпимость к фрустрации. При ручном сверлении на обрабатывающем центре часто ломаются сверла или вырезаются слишком большие отверстия, или они довольно сильно дрейфуют, и вы действительно не знаете, почему. Поэтому надежность процесса и требуемое качество отверстия подталкивают некоторых людей к глубокому бурению. Наши станки предназначены для процесса глубокого сверления и, как правило, делают отверстие гораздо более высокого качества. И они будут делать это каждый раз, тысячи раз подряд. Машина вмешается, если в процессе что-то пойдет не так».

UNISIG достигает этого с помощью комбинации специализированных конфигураций машин, специализированных инструментов и, конечно же, прикладных ноу-хау. В ключевом методе обработки отверстий большего диаметра (20-200 мм) используется инструмент BTA. (BTA — это аббревиатура Ассоциации расточной и трепанационной обработки.) При использовании инструментов BTA станок обдувает инструмент охлаждающей жидкостью под высоким давлением, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем пушечное бурение, но требует большей мощности.

В ключевом методе обработки отверстий большего диаметра (20-200 мм) используется инструмент BTA. (BTA — это аббревиатура Ассоциации расточной и трепанационной обработки.) При использовании инструментов BTA станок обдувает инструмент охлаждающей жидкостью под высоким давлением, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем пушечное бурение, но требует большей мощности.

UNISIG также подходит для обработки глубоких отверстий с использованием нескольких шпинделей, когда это необходимо. Феттиг сказал, что UNISIG спрашивает клиентов об ожидаемых объемах деталей и геометрии, а затем пытается «сбалансировать общую эффективность и удобство замены и использования машины».

Феттиг определил три основные категории применения: «Очень сложные детали с большим количеством отверстий в одной и той же детали, и в этом случае вы проектируете станок так, чтобы на детали использовалось как можно больше шпинделей, чтобы максимально использовать ее». Примером может служить теплообменник с 5000 отверстий.

Примером может служить теплообменник с 5000 отверстий.

«Другой крайностью были бы идентичные простые детали, для которых просто нужно много одинаковых шпинделей, делающих одно и то же», — сказал он. Примером могут служить идентичные трансмиссионные валы, для каждого из которых требуется 14-миллиметровое отверстие, просверленное в центре. В этом случае UNISIG может использовать четыре шпинделя для обработки четырех деталей в каждом цикле.

Третий случай, по словам Феттига, довольно распространенный, когда в одной и той же детали требуются последовательные операции. Например, трансмиссионный вал со ступенчатым отверстием (фактически два глубоких отверстия, концентричных друг другу). В этом случае Феттиг мог бы порекомендовать двухшпиндельный станок с независимыми подачами, в котором каждый шпиндель ударяет по детали последовательно, или двухшпиндельный, в котором деталь перемещается от шпинделя к шпинделю. Феттиг добавил, что несколько лет назад UNISIG обычно поставлял станки с шестью шпинделями, но сегодня существует тенденция размещать робота между несколькими станками с двумя шпинделями, используя более производительные инструменты.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

Вычислив получившееся число у двух шпинделей, можно сказать: какой из них лучше.

Выбирая шпиндель, рекомендуется брать модель, которая демонстрирует максимум в заданном диапазоне. То есть, если вам понадобится только 24-30 тысяч оборотов, но есть возможность взять на 35, лучше сделать выбор в пользу последнего варианта.

Выбирая шпиндель, рекомендуется брать модель, которая демонстрирует максимум в заданном диапазоне. То есть, если вам понадобится только 24-30 тысяч оборотов, но есть возможность взять на 35, лучше сделать выбор в пользу последнего варианта.