Что такое шпиндель станка: устройство и применение

В строительстве, металлообработке и деревообработке, а также в некоторых других сферах профессиональной деятельности, существуют термины, которые находятся на слуху у строителей и людей, кто хоть как-то знаком с этой темой. Но многие из них могут вызвать интерес неподготовленного человека, который может воспринять некоторые термины даже как ругательства. Примером таких слов может служить термин шпиндель. Что такое шпиднель?

Шпиндель, как правило, это элемент каких-либо устройств, используемых в производстве. И самым распространенным значением этого слова является ось вращения. Иногда, даже уместно употреблять эти слова как синонимы.

Как ось вращения, шпиндель может использоваться в станках, прядильных аппаратах, двигателях и других механических устройствах. Так, к шпинделю, как правило, крепится катушка, если он используется в прядильной машине как веретено.

В других сферах шпинделем могут называться и другие элементы. Так, в металлорежущих станках шпинделем является вал, который снабжен устройством для закрепления деталей, подлежащих обработке. Следовательно, к шпинделю крепится зажимной патрон или другие элементы в зависимости от типа станка. В таких станках и приспособлениях шпиндель даже может быть регулируемой длины.

Если рассматривать двигателестроение, то шпинделем в этом случае может называться передаточный вал от двигателя к прокатному валу, а также специальный элемент, осуществляющий передачу крутящего момента от двигателя к другим движущимся частям.

Также шпинделем могут называть и асинхронный двигатель со специальным валом, который используется для закрепления фрезы. Таким двигатели для работы используют переменный ток и используются как во фрезерных, так и в других типах станков, например, шлифовальных или точильных.

В производстве компьютерной технике также используется понятие шпинделя. В данном случае это вал, который крепит пластины жесткого диска и обеспечивает их вращение.

Можно сделать заключение о том, что шпиндель – это достаточно употребляемое слово в просторечии, которое может обозначать легкое ругательство, но реального значения этого слова многие не знают. Таким образом, шпиндель является всего лишь осью, валом или элементом вращения, который используется во многих сферах производства: машиностроении, разработке компьютерной технике, металлообработке, деревообработке и многих других сферах. Значит, что шпиндель очень даже важный элемент, вокруг которого крутится все, и который играет очень важную роль в производственной сфере. Получается, что слово шпиндель может являться не только ругательством, но и комплиментом.

Шпиндель станка с ЧПУ | Техника и человек

Под шпинделем принято подразумевать двигатель, на котором крепится специальный патрон или цанга определенного диаметра, фиксирующая режущие приспособления (граверы, фрезы, ножики, сверла) для обработки различных материалов. Различают две основных подгруппы таких устройств: любительские шпиндели и приборы, используемые в промышленности. Устройства, которые используются на заводах, фабриках и других крупных государственных или частных предприятиях, всегда рассчитаны на очень большую нагрузку. Для работы таких приборов требуется специальная водяная система охлаждения. Любительский шпиндель представляет собой обыкновенный бытовой фрезер или дрель. Промышленные шпиндели не нуждаются в очистке или в смазке в течении периода их эксплуатации.

Устройство

Конструкция каждого шпинделя устроена по одинаковому принципу. Роторный вал удерживается в корпусе подшипниками качения. Вращательные движения обеспечиваются благодаря встроенному асинхронному электрическому двигателю. На валу устанавливаются цанговые зажимы, позволяющие фиксировать инструменты с определенным диаметром хвостовиков.

Большей частью на 3ех координатные фрезерные станки с ЧПУ устанавливаются шпиндели с гайкой цанги ER11, ER16, подходящие для режущих инструментов с хвостовиками 3,175, 4, 5, 6мм (ER11) и 3,175, 4, 5, 6, 8, 10 мм (ER16).

| Название инструмента | Хвостовик (мм) | Подходящая Цанга |

| Торцевая фреза М2.0/2/3.175 | 3.175 | ER11, ER16 |

| Гравер C4501_D4 | 4 | ER11, ER16 |

| Гравер YJ 0.5 carat | 10 | ER16 |

| Гравер D-point 90 | 3,175 | ER11, ER16 |

| 3D фреза Al.3D 4.76/3/4.76 | 4,76 | ER11, ER16 |

| Конусная фреза TB6.0/6/2.0 | 6 | ER11, ER16 |

Система жидкостноого охлождения шпинделя

Системы охлаждения, необходимые для работы каждого шпинделя, делятся на воздушные и жидкостные. Для теплообмена с жидкостью в конструкции каждого прибора присутствует специальная система круговой циркуляции или рубашка охлаждения. Необходимость дополнительного оснащения конструкции, а также станка можно относить к негативным сторонам такого способа охлаждения. К позитивным качествам, естественно, относится его эффективность.

Технологические особенности систем воздушного охлаждения заключаются в нагнетании воздушной массы в полости, специально предусмотренные для этого. В корпус таких шпинделей монтируются специальные воздухозаборники. Простота и компактность таких устройств является их позитивным свойством, а к негативным можно отнести загрязнение фильтров отходами обработки материалов.

Принцип работы

Основой работы каждого станка является использование режущих инструментов. Благодаря устройству шпинделя, фрезу можно зафиксировать и обеспечить ее вращение. Шпиндель, в зависимости от технологических особенностей обработки, может функционировать в скоростном или силовом режиме. Все зависит от толщины среза материала при единичном контакте с режущим инструментом. Такой способ обработки чаще всего не требует особой точности. При работе в данном режиме от шпинделей требуется высокий показатель крутящего момента и достаточная мощность.

Принцип работы скоростных шпинделей основан на необходимости среза маленьких слоев обрабатываемых материалов. Для сохранения производительности устройства необходим повышенный скоростной режим работы. Такие шпиндели используются при чистовой обработке материалов, поэтому не требуют высокой мощности и увеличенной силы резания.

Питание шпинделя может быть организовано специальным электрическим мотором установленным рядом с ним. Частота вращения передается таким устройствам посредством зубчатой или ременной передачи. Подобные схемы характерны для приборов силового принципа действия.

Некоторые шпиндели по сути представляют собой вал электродвигателя, а все промежуточные передачи отсутствуют. Требования по балансировке комплектующих подобных устройств зачастую очень высокие. Почти всегда подобные шпиндели производятся в виде независимых приборов. Такая особенность конструкции позволяет устанавливать его любым удобным способом.

Скоростные и силовые шпиндели также различаются по типу крепления режущих инструментов. Для высокомощных устройств предусмотрены специальные переходные втулки конической формы. Сначала хвостовик фрезы фиксируется в этой втулке, а потом монтируется в отверстие шпинделя. В скоростных приборах режущий инструмент почти всегда устанавливается в цангу, которая, зажимается гайкой.

Виды, типы, категории шпинделей

Коллекторные шпиндели применяются для гравировок, ювелирной обработки миниатюрных изделий. Чаще всего это высокоскоростные устройства с цангой ER8 мощностью около 0,8 кВт. Для резки и раскройки мягких материалов больше подходят цанги ER11. Высокоскоростные коллекторные шпиндели хорошо зарекомендовали себя в профессиональном и любительском применении в станках с ЧПУ. Некоторые устройства оснащены системами плавного пуска с ограничением поступающего напряжения.

Устройства с жидкостным охлаждением часто применяются в высококачественных промышленных агрегатах на предприятиях нашей страны. Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Мотор эффективно охлаждается водой или тосолом. Такие шпиндели укомплектованы высокоскоростными железными подшипниками, не требующими дополнительного обслуживания. Управление этими устройствами осуществляется через частотные преобразователи. Фрезы крепятся в цанги и закрепляются гайкой. На современном рынке доступны устройства как европейских, так и китайских производителей.

Ременноприводной шпиндель

Ременноприводные шпиндели взаимодействуют с сервоприводами переменного напряжения или с асинхронными двигателями. Эта особенность дает возможность точно регулировать частоту вращения инструмента. Воздушные шпиндели – дешевые и надежные устройства для станков с программным управлением. Большей частью это приборы китайского производства с установленными керамическими подшипниками, выдерживающими высокие обороты. В некоторых шпинделях предусмотрена возможность автоматической смены режущих инструментов.

Технические характеристики и область применения

На современном рынке доступно большое количество шпинделей. Системы охлаждения, технология приведения в движение ротора, способ фиксации режущего инструмента и регулирования питания мотора тоже может отличаться. Поэтому лучше всего классифицировать все шпиндели, доступные в продаже, по типу обрабатываемых материалов. Возможности каждого устройства обусловлены их техническими характеристиками.

Область применения шпинделя — портальные станки с ЧПУ

Шпиндели мощностью 0,8 кВт используются при обработке ювелирных изделий, для создания гравировок, порезки пластиковых деталей до 5 мм толщиной, тонкой фанеры, а также для резки и сверления печатных плат. в такие устройства обычно устанавливаются очень тонкие граверы и миниатюрные фрезы.

Высокоскоростные шпиндели мощностью от 1,2 кВт могут использоваться с качественными твердоплавкими фрезами для обработки металлических изделий. Для работы с тонкими прочными фрезами всегда используются шпиндели со скоростью вращения 30 000 об/мин.

Шпиндели мощностью 1,5 кВт применяются для обработки сувениров, создания неглубоких фрезеровок на латунных и алюминиевых предметах. Они также являются начальными приборами для обработки твердой древесины или акрилов толщиной до 15 мм. Мощность от 2,2 кВт позволяет обрабатывать твердое дерево и акрилы до 30 мм толщиной. Устройства от 3 кВт можно использовать для прочных материалов. Например, они часто используются в 3D устройствах по обработке твердого дерева или фигурной резке. Шпиндели на 4 кВт применяются при резке твердых материалов. Устройства мощностью от 4,5 кВт и выше позволяют максимально эффективно работать с большими фрезами для толстых заготовок из дерева или металла.

| Мощность (кВт) | Частота вращения (об/мин.) | Обрабатываемые материалы | Для водного охлаждения (л./час) | Насос |

| 0,8 | 8000-24000 | Тонкий пластик, фанера, гравировка металлических изделий | 780-1500 | Помпа DB-25A-220V |

| 1,5 | 8000-24000 | Латунь, алюминий | 1500-3000 | Помпа DB-50A-380V |

| 2,2 | 8000-24000 | Твердые породы дерева | 1500-3000 | Помпа ZWP75 |

| 3 | 8000-24000 | Высокопрочные металлические заготовки | 2000-3000 | Помпа ZWP150 |

| 4,5 и выше | 8000-24000 | Твердые деревянные и металлические заготовки | 2000-5000 | Помпа DB-100-380V |

Для примера рассмотрим характеристики изделий самых популярных производителей:

- На отечественном рынке доступны высокоскоростные китайские шпиндели с воздушным и жидкостным охлаждением GTM, HNZ, HQ, TDK с диапазоном мощности 0,8-6 кВт с частотой вращения 8000-18000/24000 об/мин. с цангами ER11, ER16, ER20, ER

- Ременноприводные шпиндели BT30 для обработки заготовок из черного/цветного металла с частотой вращения 6000 об/мин. Некоторые изделия оснащены автоматической системой замены режущего инструмента;

- Минишпиндели с системами воздушного охлаждения мощностью 300-1050 Вт и частотой вращения до 32000 об/мин.

В числе таких изделий представлена продукция компании Kress.

В числе таких изделий представлена продукция компании Kress.

Установка

Воздушная система охлаждения представляет собой обыкновенный встроенный винт, который приводится в действие вращением вала шпинделя. Для подключения жидкостной системы охлаждения потребуется присоединить шпиндель к заправочной емкости с использованием подходящих трубок и фитингов.

Кроме систем жидкостного охлаждения, для установки большинства шпинделей на станок также используются специальные преобразователи частот, посредством которых регулируется подаваемая мощность на двигатель. Диапазон мощности каждого преобразователя должен соответствовать потребляемой энергии шпинделя для того, чтобы не снизить продуктивность работы устройства. Некоторые специалисты рекомендуют рассчитывать мощность преобразователя с запасом, чтобы возможности подачи энергии на двигатель превышали максимальную мощность шпинделя. Для подключения достаточно присоединить контакты на шпинделе к соответствующим разъемам на преобразователе.

Преимущества и недостатки моделей

Шпиндели европейских производителей отличаются стабильностью выработки гарантийного периода при нормальном режиме эксплуатации. Устройства просто собираются и разбираются при наличии необходимых инструментов. Конструкция шпинделей передовых европейских производителей всегда очень продумана и почти не имеет изъянов. Во многих корпусах задний подшипниковый узел надежно сконструирован. Для обмотки статоров в таких устройствах используются только качественные материалы. Почти все производители уделяют внимание шумности своих изделий.

К недостаткам таких изделий можно отнести то, что пластиковые части корпуса являются их слабыми местами. В некоторых устройствах подшипники могут перегружаться и работать на пределе. Это обстоятельство повышает вероятность повреждения корпуса шпинделя. Роторный вал многих приборов выполняется из мягкой стали, а резьба на них зачастую очень редкая. Это обуславливает снижение продолжительности срока эксплуатации. В шпинделях воздушного охлаждения может не хватать мощности встроенных вентиляторов недостаточно, поэтому приходится покупать дополнительные устройства. Некоторые производителя забывают набивать подшипники шпинделей смазкой.

В шпинделях воздушного охлаждения может не хватать мощности встроенных вентиляторов недостаточно, поэтому приходится покупать дополнительные устройства. Некоторые производителя забывают набивать подшипники шпинделей смазкой.

Как выбрать шпиндель для фрезерного станка

Работа станков с ЧПУ, используемых в производстве изделий из древесины и металла, напрямую зависит от производительности механизмов, которые участвуют в обработке заготовок. Во фрезерном станке такую роль выполняет шпиндель — мотор, который получает указания от ЧПУ станка.

От параметров шпинделя зависит производительность станка и качество обрабатываемых заготовок. Поэтому, прежде чем выбрать шпиндель для станка с ЧПУ, необходимо углубиться в специфику этого механизма и понять, как определяется коэффициент производительности станочного резака.

Что входит в состав конструкции шпинделя для станков с ЧПУ?

Шпиндель крепится при помощи специальных кронштейнов к голове фрезерного станка с ЧПУ и является ключевым узлом в работе всего фрезерного оборудования. Почти все шпиндели имеют похожую конструкцию, а в качестве отличий применяются дополнительные механизмы.

Центральным механизмом шпинделя является роторный вал. Он располагается в корпусе при помощи подшипников качения. За вращательные движения отвечает электрический двигатель, который встроен в устройство и обеспечивает асинхронное действие. Режущие инструменты закрепляются на вал при помощи цанговых зажимов. Они обеспечивают фиксацию инструментов, хвостовики которых могут иметь разный диаметр.

Для установки шпинделя в головной части станка используется специальная каретка, благодаря чему обеспечивается передвижения по осям X, Y и Z.

В зависимости от используемого инструмента (торцевая/консуная фреза, гравер, сверла) может использоваться цанга с разным типом гайки (ER11, ER16). Инофрмация об этом, обычно, публикуется в паспорте или гиде по использованию шпинделя.

Система охлаждения шпиндельного станка

Без системы охлаждения невозможно использование шпинделя на станках с ЧПУ в промышленных объемах. Интенсивный рабочий режим приводит к перегреву деталей и их скорому износу. Грамотно интегрированная система охлаждения почти полностью исправляют эту проблему, гарантирую высокую производительность устройства и безопасность его использования.

Интенсивный рабочий режим приводит к перегреву деталей и их скорому износу. Грамотно интегрированная система охлаждения почти полностью исправляют эту проблему, гарантирую высокую производительность устройства и безопасность его использования.

В большинстве шпинделей используется воздушная или жидкостная система охлаждения. Каждая из этих систем является по своей сути встроенным механизмом, обеспечивающим теплообмена конструкции, осуществляя круговую циркуляцию жидкости. Также могут использоваться своеобразные рубашки охлаждения.

Воздушное охлаждение шпинделя осуществляется по специальным воздухозаборникам, которые способствуют нагнетанию воздушных масс внутри корпуса устройства. Из минусов — оно достаточно шумное, зато это дешевый вариант.

Водяное охлаждение естесственно тише, и лучше охлаждает, что добавляет мощности шпинделю. Например на шпинделе, можностью 3,5 кВт с водяным охлаждением уже можно гравировать сталь, с воздушным охлаждением шпиньдель такой же мощности не справится с материалом.

Разновидности шпинделей по типу использования

Шпиндели делятся в зависимости от предусмотренной мощности.

Маломощные шпиндели — работают в диапазонах 800-1000 Вт. Такие устройства подходят для работы с тонкой фанерой, стружечным композитными материалами и любым другим нетвердым древесным массивом.

Средняя мощность — шпинделей классифицируется диапазонами от 1500/2200 Вт и выше. Имея в распоряжении такой шпиндель, станок с ЧПУ может обрабатывать более твердую древесину.

Высокая мощность — шпинделя классифицируется диапазонами от 3500-6500 Вт и выше. Такие шпиндели могут обрабатывать твердые породы древесины и мягкие металлы, типо алюминия.

Шпиндели по металлу — у них отдельно вынесен шпиндель двигателя из-за чего у них более мощный крутящий момент на ту же мощность шпинделя. Втаком случае можность шпинделя будет зависеть также от желаемой скорости обработки металла и жесткости металла.

Важно отметить, что производитель шпинделя, вне зависимости от заявочной мощности, может давать рекомендации по типу использования. Некоторые шпиндели рекомендуются для раскроя и гравировки, а другие могут выполнять все типы работ, в том числе и фрезерную резку.

Также, шпиндели делятся на две группы по мощности — от скорости вращения и от крутящего момента.

Тоесть шпиндель мощьностью 1,5кВт может быть разный по крутящему моменту или по скорости вращения. ДЛя твердых матерриалов важен больше крутящий помент, для мягких больше важна скорость вращения фрезы.

Выбор шпинделя по мощности

Зачастую, шпиндель необходимо подбирать для станка, который выполняет определенный вид работ, поэтому требуемый параметр мощности может подсказать, какой тип устройства следует купить.

Каждый вид станочных работ требует разную мощность оборудования.

Сверление и гравировка требует от 1,5 кВт мощности шпинделя.

Резка (и весь комплекс фрезерных работ) по древесине — от 2,2 кВт до 4,5 кВт.

Обработка твердых пород древесины требуют не меньше 3,5 кВт мощности устройства.

Выбор шпинделя по производителю

Сегодня, рынок сервиса для станочного оборудования переполнен предложениям. Самые популярные среди них — шпиндели из Европы (чаще всего — Италия) и из Китая. Не секрет, что европейское оборудование считается более дорогим, а китайское — наиболее бюджетным и неприхотливым.

Итальянские шпиндели для станков с ЧПУ ничем не отличаются от Китайских шпинделей. В итальянских шпинделях конечно риск нарваться на некачественный товар крайне мал, но если знать проверенных китайский производителей, то никак не отличите их от итальянских. Недостатком итальянских шпинделей считается дорогой сервис. Все детали, чаще всего, бывают оригинальными, поэтому для их замены для последующего ремонта шпинделя, необходимо обращаться к официальному дилерскому центру. Не все имеют в наличии запатентованные детали от итальянских заводов.

Не все имеют в наличии запатентованные детали от итальянских заводов.

В сравнении с итальянскими, китайские шпиндели гораздо дешевле в цене, а их обслуживание не так дорого обходится. Детали к китайским устройствам можно легко найти на рынках станочного оборудования. Алгоритмы ремонта давно изучены и поставлены на поток. Китайские шпиндели демонстрируют высокую производительность. Такое устройство в распоряжении умелого оператора станка, может демонстрировать впечатляющие производственные показатели и высокую точность работ. Компания WATTSAN протестировала десятки Китайских шпинделей и нашла те, которые обладают непредзайденной надежностью и техническими характеристиками и может гарантировать в станках непревзайденное качество шпинделей.

Шпиндели для фрезерных станков с чпу

Шпинделем называют движок с надетым на него патроном, который именуется «цанга». Шпиндель станка держит и вращает инструмент, например, сверло, гравер, резак. Это устройство условно можно подразделить на две категории: производственная и любительская. Рассмотрим, в чём их отличие.

- Производственный (промышленный) шпиндель фрезерного станка рассчитывается и проектируется для большой боковой нагрузки. У него усложнённая охлаждающая система и схема смазки.

- К любительским шпинделям можно отнести обычную дрель или маломощный фрезерный станок, чаще всего использующийся в быту. Заметим, что работа дрели предусматривает вертикальную нагрузку, производимую вдоль инструмента, у неё довольно слабые подшипники удержания вала.

Производственный шпиндель

Производственный шпиндель станка встроен в агрегат перпендикулярно получаемой нагрузке, поэтому без качественных подшипников давление будет для него непосильным. Устройство такого вида не нуждается в смазке, его не нужно чистить, вообще он требует минимум ухода в течение всего срока использования. Купить шпиндель станка производственного типа – значит избавить себя от проблем по уходу за ним и риска того, что устройство не выдержит нагрузку.

Благодаря цанговому зажиму, который присутствует в комплектации шпинделя, прочно и надёжно фиксируется рабочий инструмент. Устройство рассчитано на стандартный зажим инструмента с типовым хвостовиком. Наиболее популярны цанги ER11 и ER16. Они сочетаются с инструментом, имеющим хвостовик 2,5-3 и 3,2-8 мм соответственно. Размер цанги 25 на хвостовик 16 мм используется только для специфических операций по снятию толстых слоёв металла. Кроме того, направляющие не смогут полноценно взаимодействовать с инструментом такого диаметра хвостовика. Поэтому принцип: «больше — лучше» здесь не работает. Поставив такой инструмент, вы получите в итоге деформированные направляющие и сломанный агрегат. Максимально подходящая маркировка цанги ER11.

Любительский фрезерный шпиндель

Представьте себе бытовую дрель, вмонтированную во фрезерный агрегат. Что из этого получается? Подшипники быстро выходят из строя, ведь они не выдерживают такой нагрузки, патрон будет вибрировать и биться, точность выполнения работ снизится. Кроме того, дрель быстро перегревается, а на агрегате работают не один час. Автоостанов дрели просто сработает в целях безопасности и ваш фрезер остановится, проработав час или два. Но ПО фрезерного станка с ЧПУ не знает, что такое бытовая дрель и каковы её параметры работы. Сам фрезер не остановится и продолжит работу. Результатом будет поломка оборудования.

Какая мощность должна быть у шпинделя

В данном случае справедливо правило «больше – лучше». Если предполагается выполнять сверление, гравировку, то оптимально подойдёт шпиндель, мощность которого 400 – 600 Вт. Резка на фрезерном станке ЧПУ металла, твёрдого дерева потребует шпиндель, чья мощность 1000 – 1500 Вт. Для более серьёзных воздействий на материал, нужен шпиндель мощностью 2000 Вт и более. Имеется ввиду твёрдость материала или глубина обработки.

Особенности шпинделя по мощности

Надо заметить, что фрезерование может быть силовым и скоростным. Здесь получается два варианта: в одном случае производится медленная подача фрезы при быстром вращении, во втором – быстро подаётся, но медленно вращается.

Производственный фрезерный станок использует силовой метод, так как он позволяет делать быструю выборку заготовки. На фрезерном станке устанавливают нужные параметры и режимы скорости для каждой фрезы: подачи, вращения, углубления. Так появляется оптимальное соответствие между возможностями станка и его отдачей. Отличная производительность без перегрева и перенапряжения со стороны оборудования. Регулировать базовую комплектацию не нужно. Разработчики оборудования уже позаботились от этом.

Усилие подачи – один из важных режимов агрегата. В случае невозможности станка развивать необходимое усилие подачи, то поможет максимальная раскрутка шпинделя. То есть шпиндель станка должен раскрутиться по максимуму и медленно двигать инструмент по материалу. Это скоростной тип фрезеровки.

Как подобрать шпиндель фрезерного станка по мощности

Итак, на основании вышесказанного, получается, что шпиндель фрезера должен быть выбран по скорости или по мощности. Целью является максимальная, но безопасная для оборудования раскрутка инструмента. Производственные шпиндели не нуждаются в подборе. Здесь «всё включено»: скоростные параметры – более 20000 оборотов, усилие подачи на фрезе – свыше 2000 Вт. То есть, фрезеровка будет производиться на скорости 8000 – 15000 оборотов.

Удобное соответствие, взятое производителем за эталон. Но не всегда такое вращение даёт нужный результат. К примеру, обработка древесины маленькими кусочками образует древесную пыль. Она забивает элементы фрезы и увеличивает трение, соответственно, нагрев деталей. В результате рабочие детали станка перегреваются. Это может привести к порче оборудования.

Важный нюанс: если рассматриваются шпиндели на 3 фазах, то у них имеются 3 провода питания плюс одно заземление. Их подключают на соответствующее количество проводов.

Комплектация и мощность скоростных шпинделей поставляемых в Россию

SprutCAM Практик бесплатно на год при покупке станка с ЧПУ Написать инженеруПоделиться:

Шпиндель токарного станка: устройство, ремонт, виды

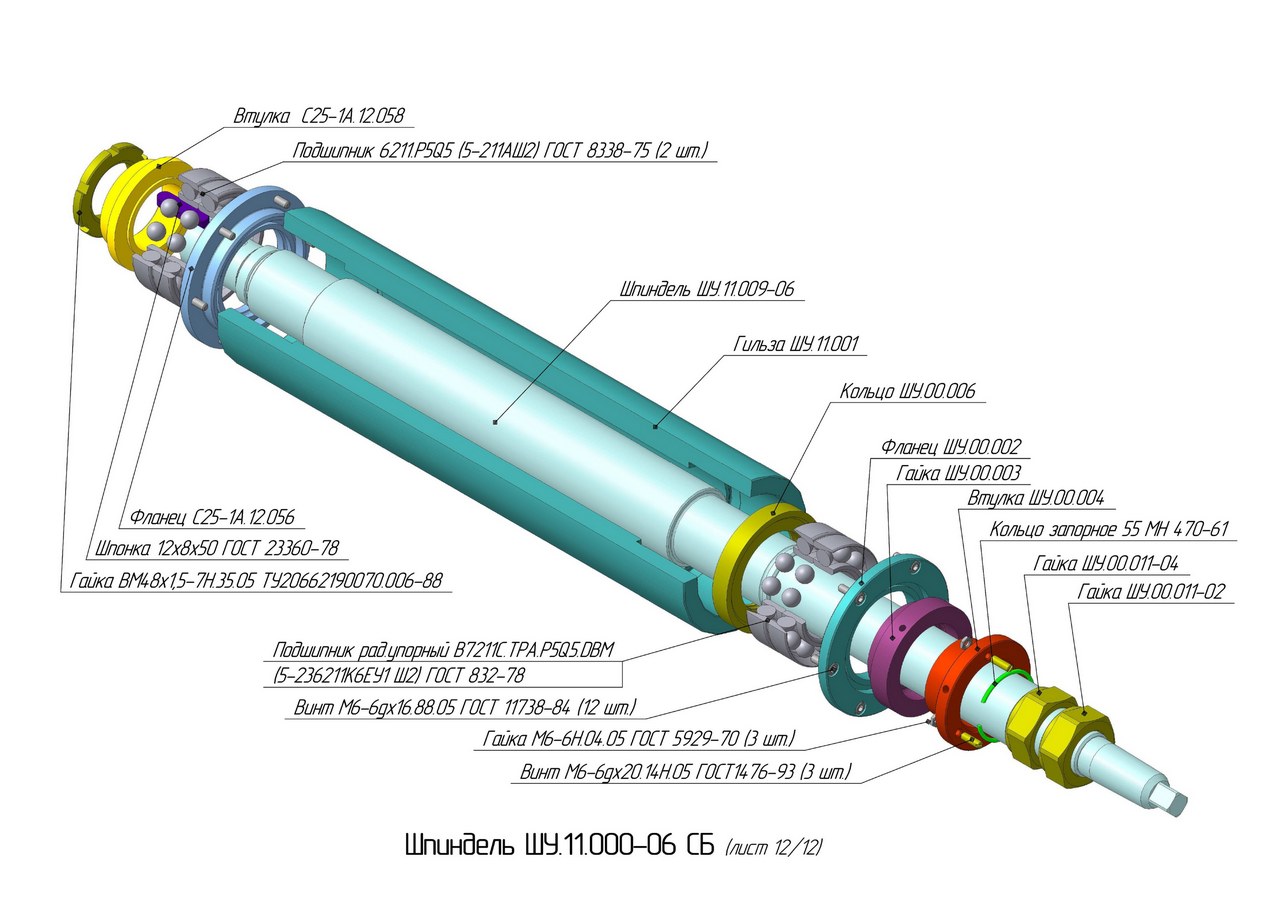

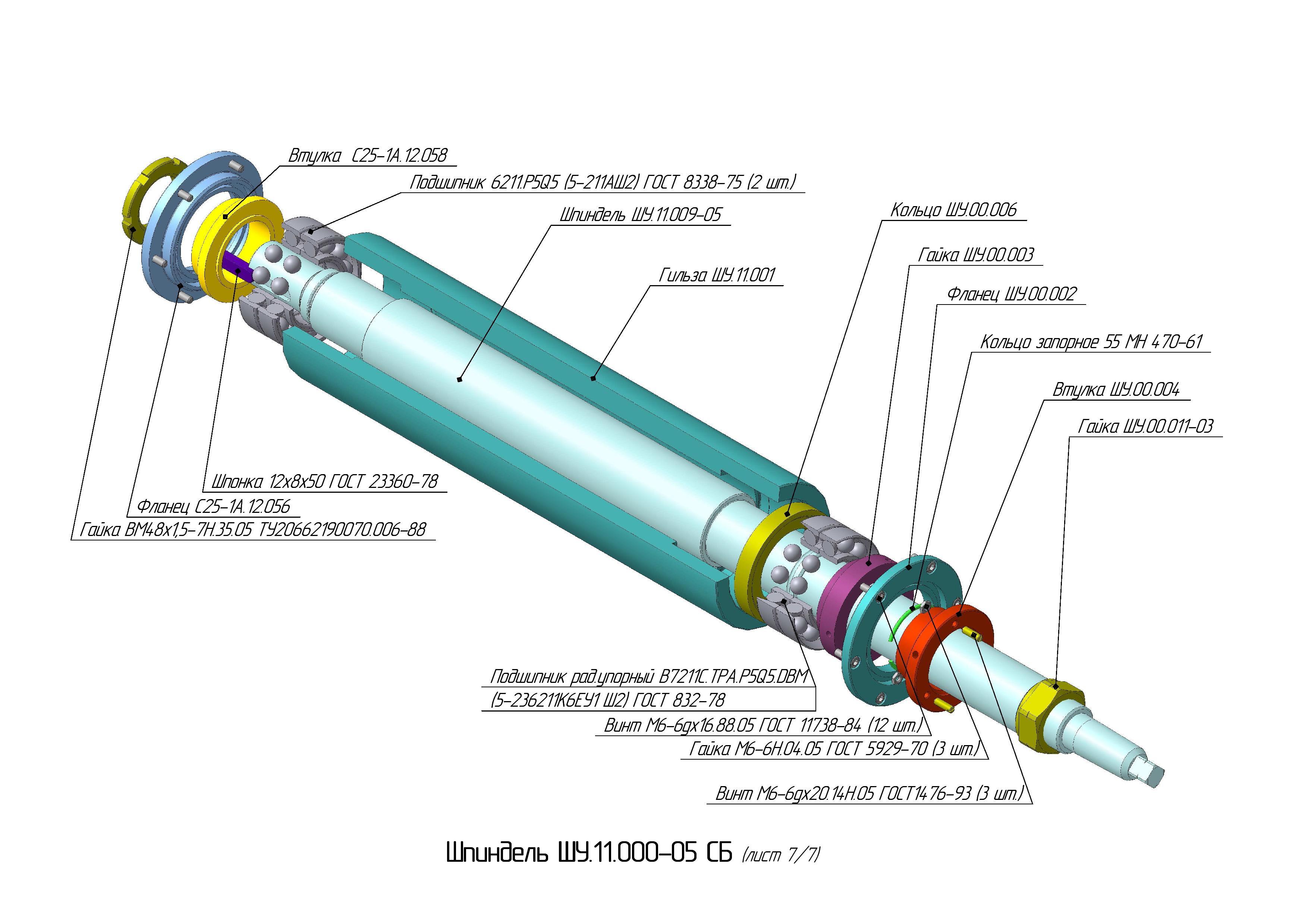

Шпиндельный узел (ШУ, коробка скоростей) замкнута в литой чугунный картер. Главным элементом считается шпиндель, как звено станка. Это трубчатый полый вал со сквозным отверстием, на концах которого крепятся зажимные элементы или режущий инструмент. На опорах и посадочных гнездах коробки чаще используются подшипники качения. К ним предъявляются серьезные требования по соблюдению точности посадочного места. Иначе неизбежна деформация подшипниковых колец с негативными последствиями.

Главным элементом считается шпиндель, как звено станка. Это трубчатый полый вал со сквозным отверстием, на концах которого крепятся зажимные элементы или режущий инструмент. На опорах и посадочных гнездах коробки чаще используются подшипники качения. К ним предъявляются серьезные требования по соблюдению точности посадочного места. Иначе неизбежна деформация подшипниковых колец с негативными последствиями.

При малых скоростях, агрегат получает обороты от шестерни, сидящей на валу. Высокие скорости вращения достигаются от приводного шкива и ремня. Передняя опора компенсирует осевую нагрузку, причем задняя остается не закрепленной. Такой подход положительно выявляет жесткость, уменьшая нагрев, а также возможную деформацию правой шейки шпинделя.

Оглавление:

- Характеристики

- Ремонт

- Сфера использования

- Отличительные особенности

Описание и виды

Отличаются по назначению, размерам, мощности, способу привода, классу чистоты, типу опор.

Использование шпиндельной бабки привязано к быстроходности, точности поверхности заготовки, производительности токарного станка. Показатель низкого качества обработки свидетельствует о малых оборотах, изношенности гнезда, рабочего инструмента (резца), отсутствия балансировки ШУ.

Техническая характеристика шпиндельного узла ориентирована нарезать винтовую резьбу разного профиля, шага. Оборудование растачивает, сверлит заготовки любой твердости, включая каленный прокат.

Технической особенностью устройства считается точение метрической, модульной, других профилей резьбы необходимого шага. Параметры, характеризующие шпиндель:

- Диаметр обрабатываемого изделия, Д.

- Высота центров, ВЦ — означает половину (0,5Д), которая может разместиться над станиной.

- Расстояние между центрами, РМЦ — расстояние между центром задней (подвижной) бабки и кулачками патрона.

Шпиндель токарно-винторезного станка имеет правую и заднюю опоры. Первая входит в радиальный двухрядный роликовый, а задняя сидит на двух упорных шариковых подшипниках. Валы входят в конические ролики качения и получают обороты от клиноременного шкива. Конструктивная простота шпиндельного узла определяется количеством подшипников, надежной фиксацией, герметичностью элементов уплотнения.

Первая входит в радиальный двухрядный роликовый, а задняя сидит на двух упорных шариковых подшипниках. Валы входят в конические ролики качения и получают обороты от клиноременного шкива. Конструктивная простота шпиндельного узла определяется количеством подшипников, надежной фиксацией, герметичностью элементов уплотнения.

Ремонт

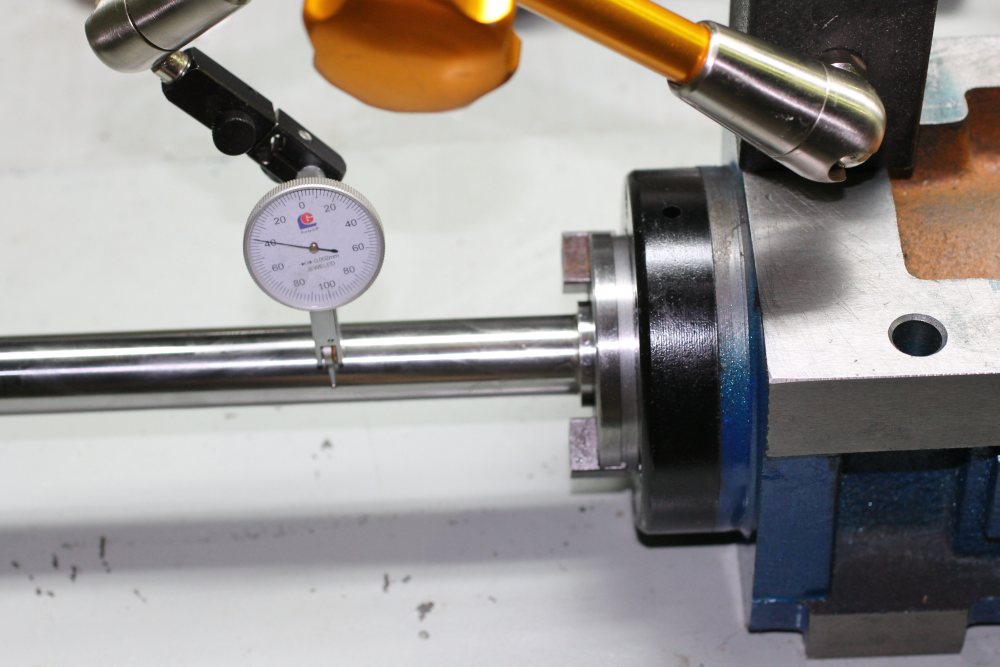

Ремонт заключается в точном восстановлении шеек шпинделя. При наличии заусениц, шейки посадочных мест подвергаются проточке, шлифовке, полированию (желательно пастой ГОИ) мелкозернистой наждачной бумагой, смачивая поверхности маслом.

Посадочные места подшипников склонны к ослаблению, если не сказать изнашиванию. Приемлемый вариант реставрации: хромировка, лучше металлическое напыление требуемой высоты. Не возбраняется растачивать шейку настолько, чтоб впрессовать на нее стальную горячую втулку. После обкатки подшипники проверяют на предмет биения.

Конус шпинделя нарезается на станке. По окончании операции его шлифуют наждачным полотном. Ремонт детали выполняется при наличии станков: токарного, вертикально-фрезерного, круглошлифовального. Внутренний диаметр шпинделя привязан к РМЦ и большим размерам обработки, особенно, изделий трубного сортамента. Такие машины целесообразно приобрести для использования в нефтяной, геологоразведочной отраслях.

Шпиндель, как элемент токарного станка, состоит из полого ступенчатого вала. На торце его монтируется патрон или вспомогательные планшайбы для установки, фасонных изделий нестандартной формы.

Назначение

Точение наружной цилиндрической, конусной поверхности изделия, расточка внутренней оболочки. Помимо металлических материалов токарь торцует цилиндры, конуса, нарезает резьбу на древесном, композитном сырье. Вкупе со специальными навесными устройствами токарный станок выполняет также операции сверления, шлифования, фрезерования.

При этом, узел настроен на переменный режим работы, но высокой производительности с учетом применения твердосплавных инструментов (резцов).

Технологические характеристики оборудования среднего класса обеспечены достаточным уровнем автоматизации и, как следствие, качеством конечной продукции.

Шпиндельные бабки применяются в сфере энергетической, машиностроительной, авиастроения, изготовления колесных пар железнодорожного подвижного состава, турбин, конструкций прокатных станов. Продукцию этого ряда можно и желательно купить у солидных поставщиков.

Отличия

- Опоры на подшипниках качения. Не подвергаются нагреву, поскольку охлаждаются жидкой смазкой. Процесс упреждает тепловую деформацию от нагрева.

- Аэростатические посадочные места имеют электрический или воздушный привод. Работают с высокими скоростями, что повышает эксплуатационные характеристики обработки внутренних поверхностей.

- Гидростатические опорные шейки. Характеризуются отсутствием выработки при постоянных нагрузках. Фактором тому служит отсутствие контактов в металлических сочленениях шпинделя.

- Магнитные опоры. Отличаются продолжительным периодом эксплуатации под нагрузкой, без смазки. Устройство работает под воздействием магнитного поля, обеспечивая устойчивость шпинделя в заданном положении.

Стоимость описанных выше агрегатов варьируют в зависимости от диаметра заготовки, ВЦ, РМЦ, других опций.

Выбор шпинделя для настольного ЧПУ станка

1 Самый бюджетный шпинделя для самодельного ЧПУ станка — гравер, рисунок 1, цена от 500р. Мощность 125Вт. Из минусов этого выбора — слабый крутящий момент на малых оборотах и в следствии этого подходит только для выполнения гравировки и для работ по мягким породам дерева маленькими диаметрами фрез.

Мощность 125Вт. Из минусов этого выбора — слабый крутящий момент на малых оборотах и в следствии этого подходит только для выполнения гравировки и для работ по мягким породам дерева маленькими диаметрами фрез.

Рисунок 1

2 Второй вариант шпинделя для самодельного настольного фрезерно-гравировального станка — бормашинка Proxxon, рисунок 2, цена от 2000р. По сравнению с недорогими граверами, можно отметить следующие плюсы: работает значительно тише, качественны патронный зажим, не так сильно теряет крутящий момент на низких оборотах.

Рисунок 2

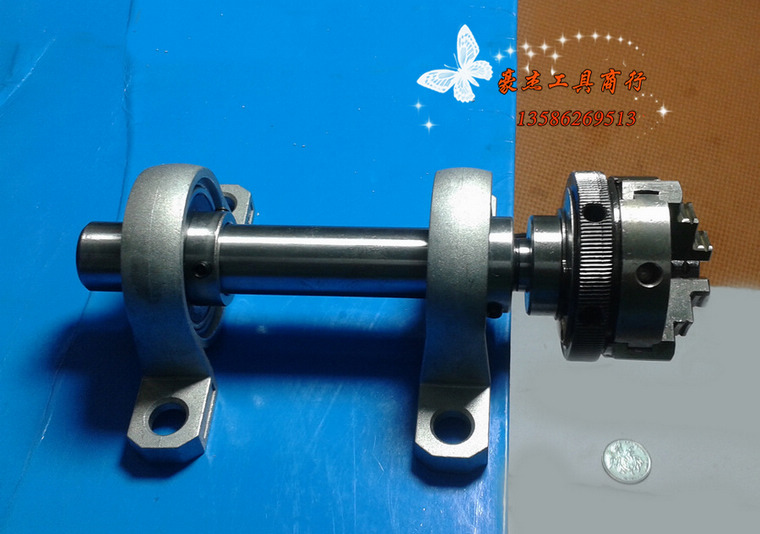

3 Третий вариант для недорогого настольного ЧПУ это шпиндели из DC-моторов на 12…48В, рисунок 3. Мощность до 400Вт. Обороты до 12 000.Требуется отдельный источник питания шпинделя станка. К достоинствам данного шпинделя можно отнести: 1)достаточно низкое биение, что делает его хорошим выбором в качестве шпинделя для фрезеровки печатных проводников при изготовлении печатных плат или при изготовлении моделей из модельного воска, ювелирной гравировке 2) низкий уровень шума, 3) стандартная цанга ER11A. К недостаткам : 1) требуется дополнительный источник питания, 2) сравнительно маленькая мощность ограничивает возможности применения фрезами до 4мм, подходит только для фрезеровки по мягким материалам, 3) достаточно сильный перегрев в работе, что требует хорошего охлаждения, обдува, вентилируемого помещения .

Рисунок 3

В комплекте с электроникой возможно управление числом оборотов шпинделя рисунок 4, из программы управления станком MACh4, для этого в контроллере управления станком предусмотрен ШИМ выход, обозначенный на корпусе контроллера шаговых двигателей как PWM.

Рисунок 4.

4 Следующий вариант шпинделя для недорогого настольного ЧПУ самостоятельной сборки это фрезеры и прямошлифовальные машины.

Фрезер Энкор ФМЭ-850Вт обладает достаточной мощностью для обработки любых материалов (дерево, фанера, цветные металлы). Очень шумный в работе. В комплекте есть цанга на 6мм, что позволяет с использованием переходника 3в6мм работать с различными диаметрами фрез от 0,1мм до 6мм. Стоит отметить что далеко не все фрезеры комплектуются цангой 6мм, например у распространенного Интерскол нет цанги 6мм, что не позволяет использовать фрезы менее 8мм и делает его малопригодным для использования на фрезерных ЧПУ станках. К недостаткам этого фрезера можно отнести отсутствие электроники поддержания стабильных оборотов, что затрудняет его использование для обработки акрила и других пластиков, обрабатываемых на низких оборотах. А также низкое качество подшипников, что ограничивает непрерывный режим работы временем 2часа. Этого времени вполне достаточно для вырезки слов из фанеры, или небольших до 10х10см резных 3Д картин и пано, 3Д изделия больших размеров потребуют существенно больше времени и потому использование этого шпинделя на 3Д изделиях большого размера приведет к повышенному износу подшипников и скорому выходу из строя.

Очень шумный в работе. В комплекте есть цанга на 6мм, что позволяет с использованием переходника 3в6мм работать с различными диаметрами фрез от 0,1мм до 6мм. Стоит отметить что далеко не все фрезеры комплектуются цангой 6мм, например у распространенного Интерскол нет цанги 6мм, что не позволяет использовать фрезы менее 8мм и делает его малопригодным для использования на фрезерных ЧПУ станках. К недостаткам этого фрезера можно отнести отсутствие электроники поддержания стабильных оборотов, что затрудняет его использование для обработки акрила и других пластиков, обрабатываемых на низких оборотах. А также низкое качество подшипников, что ограничивает непрерывный режим работы временем 2часа. Этого времени вполне достаточно для вырезки слов из фанеры, или небольших до 10х10см резных 3Д картин и пано, 3Д изделия больших размеров потребуют существенно больше времени и потому использование этого шпинделя на 3Д изделиях большого размера приведет к повышенному износу подшипников и скорому выходу из строя.

Рисунок 5

5 Фрезеры Sparky, рисунок 6. Мощность от 500вт до 1050Вт. В моделях 750Вт и 1050Вт присутствует электроника поддержания стабильных оборотов, что позволяет использовать его для фрезеровки акрила(оргстекла), двухсторонних пластиков, ПВХ, модельного пластика и т.д. Обработка пластиков ведется на низких оборотах шпинделя, чтобы избежать плавления пластика, при этом требуется достаточная мощность чтобы обеспечить приемлимую производительность, скорость, и избежать перегрева в зоне фрезеровки и налипания пластика на фрезу. Для работ с пластиками используются однозаходные фрезы, Статья по выбору фрез .

Ознакомиться с режимами резания на станках с ЧПУ можно здесь.

Рисоунок 6

6. Фрезер Kress. Наилучшее качество из сегмента недорогих коллекторных шпинделей для настольного станка изготовленного своими руками. Цена от 13т.р. Нормируется биение, что дает возможность отнести его к более высокому классу шпинделей. Высокая надежность, срок службы на станке ЧПУ станке для дома и малого бизнеса несравнимо выше всех выше перечисленных шпинделей и уступает лишь профессиональным бесколлекторным(асинхронным) шпинделям

Высокая надежность, срок службы на станке ЧПУ станке для дома и малого бизнеса несравнимо выше всех выше перечисленных шпинделей и уступает лишь профессиональным бесколлекторным(асинхронным) шпинделям

7. Профессиональные шпиндели жидкостного охлаждения.

Достоинства : высока надежность, в конструкции таких шпинделей 3 или 4 подшипника, в то время как у бытовых коллекторных только 2, и отсутствие изнашиваемых щеток, присущих коллекторным моторам.

Точность сборки и высокое качество балансировки обеспечивают и минимальное биение на валу, которое необходимо для качественной обработки тонким и/или длинным инструментом.

Преимущество шпинделей жидкостного охлаждения над шпинделями воздушного охлаждения:

1) более тихая работа, за счет отсутствия шума создаваемого крыльчаткой принудительного обдува

2) возможность работы в некондиционируемых помещениях при повышенных температурах окружающего воздуха либо в стеснённых условиях, где нет возможности обеспечить нормальную циркуляцию воздуха.

3) возможность работы в помещениях с неочищенным воздухом в котором содержится пыль, шпиндели воздушного охлаждения при работе в запыленных помещениях могут собирать и накапливать абразивные частицы, которые приводят к повреждению механических узлов шпинделя

К недостаткам можно отнести только цену от 10000р и необходимость использования частотного преобразователя для питания(ещё 10000р) и системы охлаждения.

Выбор контроллера шаговых двигателей станка с чпу

Выбор фрезы

Магазин чпу станков и комплектации

Шпиндель | MoscowShpindel

Шпиндели фрезерных станков

Для любого фрезерного станка шпиндель является тем узлом, который осуществляет главное движение резания. Основная функция шпинделя – это крепление инструмента и придание ему вращательного движения во время обработки. Можно сказать, что шпиндель – это сердце фрезерного станка.

Для чего служит шпиндель

Шпиндели ЕТ представляют собой довольно сложный агрегат. Это вал, на оси которого установлен асинхронный двигатель переменного тока. Вал опирается на подшипники и вращается с высокой скоростью. На переднем конце шпинделя имеется коническое отверстие для установки цанги. В цангу устанавливается инструмент. Гайка, которая накручивается на резьбовой конец шпинделя, зажимает цангу вместе с инструментом.

Шпиндели ЕТ используют на фрезерных, фрезерно-гравировальных и гравировальных станках с ЧПУ. Чаще всего эти станки портального типа с неподвижным столом. Портал совершает движение подачи по осям X и Y.

Шпиндель может перемещаться вверх и вниз по оси Z. Крепление шпинделя для ЧПУ на портале зависит от того, как перемещается шпиндель по оси Z, механически или вручную. Питания шпинделя электрическим током происходит от частотного преобразователя – инвертора. Он плавно регулирует скорость вращения шпинделя, изменяя частоту подаваемого тока.

Основные виды шпинделей

По применению шпиндели ЕТ можно разделить на три группы:

- Шпиндели с высокой мощностью от 4 кВт и выше. Они имеют скорость вращения от 12 000 до 18 000 об/мин. Применяются на крупных станках и обрабатывающих центрах. С помощью их можно обрабатывать все материалы, в том числе сталь и камень.

- Шпиндели средней мощности от 1,5 до 4 кВт. Они устанавливаются на средних по размерам фрезерных станках портального типа. Их скорость доходит до 24 000 об/мин. Обрабатывают на них в основном пластик, дерево, цветные металлы.

- Шпиндели малой мощности до 1,5 кВт. Их устанавливают на небольших фрезерных и гравировально-фрезерных станках, а также на станках для обработки печатных плат. Частота их вращения достигает 60 000 об/мин.

Все шпиндели представляют собой асинхронные электродвигатели. Но напряжение питания их может быть 220В или 380В. Чаще всего шпиндель ЕТ — это шпиндель с цанговым зажимом.

По конструктивным особенностям они бывают:

- С воздушным охлаждением.

- С жидкостным охлаждением.

- Высокоскоростные шпиндели.

При воздушном охлаждении корпус шпинделя имеет вытянутую призматическую форму. Иногда могут быть выступающие ребра для улучшения охлаждения. На верхнем конце вала установлена крыльчатка, которая гонит воздух во внутренние охлаждающие каналы. Такие шпиндели имеют большие размеры и выдерживают большие нагрузки, поэтому могут работать крупным инструментом. Они более мобильны, так как не привязаны к системе охлаждения.

Но они могут перегреваться, особенно при низких оборотах. К тому же сильны поток охлаждающего воздуха, раздувает стружку во все стороны и создает много шума. Цена таких шпинделей выше, чем у агрегатов с жидкостным охлаждением.

В шпинделях с жидкостным охлаждением для удаления тепла используют тосол, антифриз или просто воду. Эти жидкости по трубкам подаются в корпус шпинделя из бака и затем вновь возвращаются в него для охлаждения.

Такие агрегаты более компактны, меньше шумят, проще крепятся к станку, имеют более низкую цену. К их недостаткам можно отнести необходимость дополнительного оборудования для охлаждения.

Высокоскоростные шпиндели имеют значительно более высокую скорость вращения. Она достигает 60 000 об/мин. Они имеют небольшую мощность до 1,5 кВт и часто используются в шлифовальном и полировальном оборудовании. Все они имеют жидкостное охлаждение. На фрезерных станках они применяются для обработки пластмасс, цветных металлов и низкоуглеродистых сталей.

Все перечисленные шпиндели производятся фирмой ЕТ. Они отлично зарекомендовали себя на российском рынке по качеству и цене. Купить китайский шпиндель всегда дешевле, чем аналогичный европейский при сопоставимом качестве.

Один шпиндель, два шпинделя, три шпинделя, еще?

По-видимому, существует бесконечное количество вариантов оснащения фрезерных и токарных станков, включая токарно-фрезерные и токарно-фрезерные станки. Но один из основных способов различать станки — это подсчет шпинделей.

Но один из основных способов различать станки — это подсчет шпинделей.

На токарных станках первичный шпиндель удерживает деталь, и обычно их бывает больше одного. На фрезерных станках шпиндель удерживает режущий инструмент, а у большинства станков есть только один. Какие компромиссы привели к этому выбору, и меняются ли они?

Когда дело доходит до токарных станков, вероятно, есть только три ситуации, в которых конфигурация с одним шпинделем является правильным выбором. Первый простой: детали, которые можно собрать с одного конца. Но, по словам Филипа Джадта, инженера по приложениям в Absolute Machine Tools Inc., Лорейн, Огайо, проблема в том, что таких частей не так много. Таким образом, эти станки становятся трудоемкими, если пользователи вынуждены повторно зажимать детали, требующие механической обработки с обеих сторон. Это указывает на вторую причину покупки одношпиндельного станка: бюджет.

Токарные шпиндели и экономия

Джадт сказал, что обычно он находит одношпиндельные токарные станки в небольших магазинах. «Они выполняют опцию 10 части, а затем помещают ее в другую машину, которая выполняет опцию 20. Может быть, это идет на другую машину, которая выполняет оп 30 и так далее.Но, добавил он, разница в цене между одношпиндельным и многошпиндельным токарными станками «больше не так велика, особенно с учетом затрат на рабочую силу».

В конце концов, простое добавление вспомогательного шпинделя дает возможность обрабатывать все шесть сторон детали, не обращаясь с ней. (Вспомогательный шпиндель захватывает деталь перед обрезкой и удерживает ее для последующей обработки.) И если детали требуют поперечного сверления или других неповоротных сложностей, аргумент в пользу новых многофункциональных токарных станков становится убедительным.

Как сказал Джадт: «Мои двухшпиндельные станки стоят намного меньше, чем два, три или четыре одношпиндельных станка и вертикальный обрабатывающий центр». Это сравнение не является несправедливым, потому что двухшпиндель LICO, о котором он упоминает, не просто имеет вспомогательный шпиндель, который удерживает деталь для обработки «другого конца». Он также оснащен тремя или четырьмя независимо программируемыми поперечными суппортами, установленными вокруг главного шпинделя, и револьверной головкой с приводными инструментами для бокового сверления и фрезерования.

«У вас может быть пять независимо задействованных инструментов, когда деталь удерживается в основном шпинделе, а затем отрезать ее и переместить на вспомогательный шпиндель, а затем задействовать по одному инструменту за раз», — пояснил Джадт.Это ускоряет работу со сложными деталями.

Станок Okuma MULTUS оснащен настоящим фрезерным шпинделем на шарнирной оси B для полной пятиосевой обработки. Револьверная станция может использоваться как задняя бабка, как показано здесь. (Предоставлено Okuma America Corp.)Общая тенденция в производстве — отделка деталей за одну настройку и минимальное обслуживание, нежно называемое «одно-и-готово». По словам Дэвида Фишера, специалиста по токарным изделиям в Okuma America Corp., стремление к массовой настройке является ключевой причиной., Шарлотта, Северная Каролина. «Номера деталей, которые использовались десять лет назад, теперь действуют в лучшем случае на год», — сказал он. «Происходят постоянные изменения конструкции и постоянные обновления. Поэтому все больше и больше клиентов хотят адаптировать машины ». В результате, по словам Фишера, растет популярность токарных станков с вспомогательным шпинделем, револьверными головками по оси Y, а также многоцелевых станков, таких как Okuma MULTUS.

Фишер сказал, что много лет назад общее практическое правило диктовало многофункциональный токарный станок только в том случае, если фрезерование ограничивалось примерно 20 процентами общего времени обработки. Теперь револьверные головки токарных станков обеспечивают гораздо большую мощность и крутящий момент для приводного инструмента, так что сочетание фрезерования и токарной обработки 50-50 является разумным. На таких станках, как MULTUS или Index G220, деталь также может быть призматической, при этом обрезка является единственной операцией токарной обработки. Это потому, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирно-сочлененной головке (ось B) для полной пятиосевой способности.

Теперь револьверные головки токарных станков обеспечивают гораздо большую мощность и крутящий момент для приводного инструмента, так что сочетание фрезерования и токарной обработки 50-50 является разумным. На таких станках, как MULTUS или Index G220, деталь также может быть призматической, при этом обрезка является единственной операцией токарной обработки. Это потому, что эти станки оснащены «настоящим» фрезерным шпинделем на шарнирно-сочлененной головке (ось B) для полной пятиосевой способности.

Как сказал Рафаэль Энгель, менеджер по разработке приложений для Index Corp., Ноблсвилл, Индиана, зубчатые колеса и держатели, необходимые для привода нескольких инструментов в револьверной головке, приводят к более низким скоростям и меньшему крутящему моменту, чем у сравнительно компактных мотор-шпинделей.Index G220 может похвастаться фрезерным шпинделем с осью B с интерфейсом HSK 63, который обеспечивает мощность до 17 кВт и крутящий момент 90 Нм при скорости вращения до 12 000 об / мин. (Опция HSK 40 рассчитана на 11 кВт, 30 Нм и 18 000 об / мин.) Сравните это с приводным инструментом в револьверной головке, который максимален на 6 кВт, 18 Нм и 7200 об / мин. Эти многоцелевые станки также имеют большие инструментальные магазины для автоматической смены инструмента.

Фишер хорошо выразил это, когда сказал, что «токарный станок и обрабатывающий центр не принесут больших жертв» на токарно-фрезерном станке, таком как MULTUS или G220.Фактически, с учетом скорости съема материала шпинделей оси B и скорости и эффективности подачи прутка многофункциональный токарный станок часто является лучшим решением для многих мелких фрезерованных деталей.

Насколько он должен быть маленьким? Index G220 имеет диаметр прутка 90 мм, больший G420 — до 120 мм, а Okuma MULTUS — до 4 дюймов (101,6 мм). При необходимости эти станки также могут выполнять токарную обработку и фрезеровку более крупных деталей, которые не загружаются через устройство подачи прутков. Фишер также указал, что револьверная головка имеет больше ограничений по размеру и проблем с помехами, чем шарнирно-сочлененная фрезерная головка.

Index называет свой вспомогательный шпиндель «противошпинделем», чтобы подчеркнуть тот факт, что оба шпинделя имеют одинаковый крутящий момент, мощность и размер. «Вспомогательные шпиндели обычно немного слабее основного», — сказал Энгель. Index также называет свои двухшпиндельные станки «одношпиндельными» станками, поскольку они предлагают другой подход к многошпиндельным станкам. Он не предлагает по-настоящему одношпиндельный станок в США

.Джадт сказал, что команда Absolute называет многошпиндельный станок LICO винторезным станком с ЧПУ, что, вероятно, помогает объяснить его возможности старожилам из нас.Наконец, Fischer из Okuma сказал, что теперь на его токарных станках револьверного типа и на MULTUS можно выполнять зубофрезерование и зуборезку.

Программное обеспечение CAD / CAM помогает определить, какая конфигурация шпинделя наиболее эффективна, и помогает предотвратить столкновения. (Предоставлено компанией Methods Machine Tools)«Зубообрабатывающее нарезание обычно выполняется на другом станке, и его часто отправляют для обработки в другое место», — заметил он. «При отправке запчастей легко потерять контроль над производственным графиком, и это может быстро превратиться в кошмар.Имея такую возможность на машине, мы сохраняем контроль ».

Токарная обработка больших объемов

Третья ситуация, в которой одношпиндельный токарный станок может быть лучшим, — это обработка больших объемов деталей. В таком случае специальный набор относительно недорогих одношпиндельных станков, каждый из которых оптимизирован для определенной операции, мог бы сбалансировать ситуацию, чтобы время цикла соответствовало. Например, две машины, выполняющие 30-секундную операцию 1, плюс третья машина, выполняющая 15-секундную операцию 2. Точно так же операции фрезерования могут выполняться отдельными станками, а затем роботы могут передавать детали между всеми устройствами.Фактически, это будет означать одновременную работу трех, четырех или более шпинделей.

Однако, утверждал Фишер, при таком подходе необходимо учитывать стоимость инструмента. «Для каждой машины необходимо приспособление, которое может включать поворотные столы для фрезерных операций», — заметил он. А если конструкция детали изменится, возможно, все это придется изменить, увеличив расход.

Напротив, для многофункционального токарного станка потребуется всего два набора кулачков патрона, и даже их, возможно, не придется менять с изменением конструкции.Кроме того, автоматизация в этом подходе так же проста, как использование устройства подачи прутка и перемещение главного шпинделя от детали к вспомогательному шпинделю.

Index предлагает уникальную альтернативу для деталей большого объема: токарные станки серии MS с шестью или восемью (в зависимости от модели) независимыми шпинделями оси Z во вращающемся барабане, а также одним или двумя контршпинделями, которые в данном контексте они называют «Синхронные шпиндели». Моментный двигатель вращает шпиндельный барабан из одного положения в другое за 0,4 секунды (каждые 60 ° для шести шпинделя и каждые 45 ° для восьмишпинделя), где он точно фиксируется на месте с помощью муфты Хирта.Два независимых поперечных суппорта оси X обслуживают каждый шпиндель, каждый с фиксированным или приводным инструментом.

В общем, цех будет выполнять одну и ту же операцию в каждом положении шпинделя и перемещать шпиндель к следующему набору инструментов для другой операции и так далее, пока не будет завершена передняя сторона. Затем синхронный шпиндель захватил бы деталь, инструмент в этом положении шпинделя отрубил бы ее, а затем станок выполнял бы конечную работу.

В большинстве конфигураций шпиндели синхронизатора могут поворачиваться, обеспечивая возможность применения до шести инструментов на тыльной стороне детали.Также есть возможность добавить поворотную ось Y к поперечным салазкам осей X / Z. Система управления может интерполировать это движение вместе с вращением шпинделя (ось C) и линейным движением X для получения линейного движения Y к плоскостям станка и другим функциям.

Энгель объяснил, что балансировка объема работы для каждой позиции шпинделя является ключевым моментом для увеличения производительности. «Если одно положение шпинделя занимает 30 секунд, а все остальные положения шпинделя — три секунды, время цикла для этой детали составляет 30 секунд.Цель состоит в том, чтобы иметь одинаковое время цикла для каждой позиции шпинделя. Это возможно только теоретически, но мы часто укладываемся в пределах нескольких процентов ».

Новый UNISIG B850 отличается современными концепциями зубчатых колес и силовой передачи и обладает мощностью 166 л.с. как в головке, так и в головке инструмента для глубокого сверления никелевых сплавов и углеродистой стали. (Предоставлено UNISIG)Фактически, среднее время полного цикла обработки сложных деталей в этой установке колеблется от 3,5 до 40 секунд. Для относительно простых деталей станки с двумя синхронными шпинделями могут удвоить производительность следующим образом: выполните первую операцию с деталями 1 и 2 в положениях шпинделя 1 и 2, затем вторую операцию в положениях шпинделя 3 и 4 и так далее.И наоборот, если деталь слишком сложна для выполнения на одной машине, обычно подают пруток на первую машину, а затем робот загружает частично готовые детали, выходящие из этой машины, во вторую машину. Хотя время переналадки любой из этих конфигураций довольно короткое, с учетом их стоимости экономическое обоснование зависит от потребности в высокой производительности.

CAD / CAM a Vital Tool

Engel от Index настоятельно рекомендует использовать пакет CAD / CAM для предотвращения столкновений и оптимизации резки.

CAD / CAM также может быть полезен при выборе правильной конфигурации станка, — сказал Серджио Тондато, менеджер по продукции линии Накамура-Томе из компании Methods Machine Tools Inc., Садбери, Массачусетс. «Мы регулярно моделируем работу детали на разных станках и сравниваем время цикла. Например, какова производительность двухшпиндельной или одинарной револьверной головки? Двойная башня? Три башни? И так далее. Требуемый объем детали и такие соображения, как принадлежность к семейству аналогичных деталей, помогают выбрать лучшую машину.”

Однако Тондато сказал, что постпроцессор в большинстве пакетов CAM не так точен в отношении времени цикла, поэтому Methods сотрудничает с CAMplete в этой области. Помимо точной проверки времени цикла, программное обеспечение CAMplete также выполняет проверку столкновений и упрощает изменение конфигурации инструмента. Компания Methods настолько заинтересована в преимуществах, что включает в себя токарную фрезу CAMplete TurnMill со всеми ее токарными станками с несколькими револьверными головками Nakamura-Tome, эксклюзивная конфигурация для Methods. CAMplete только что выпустил TurnMill V9, в котором есть улучшенные возможности 3D-просмотра, улучшения моделирования и обновленная поддержка постобработки.

Многошпиндельное фрезерование

Для крупных деталей и большинства отливок и поковок лучше всего подходят обрабатывающие центры. И, как мы уже говорили вначале, подавляющее большинство этих станков имеет только один шпиндель. Как объяснил Фишер из Index, «для обработки нескольких инструментов на фрезе вы обычно используете многосверловую головку от такой компании, как Zagar. Станок загружал эту головку, чтобы просверлить круг под болт с шестью отверстиями, а затем заменял ее на обычную оправку для инструмента ».

Горизонтальный PCI METEOR оснащен двумя полностью независимыми шпинделями и может обрабатывать две разные детали одновременно, что на 30 процентов меньше, чем у двух одношпиндельных станков.Так почему же растет интерес к горизонтальным многошпиндельным обрабатывающим центрам? Почему их предлагают несколько поставщиков высоких технологий? В этот список входят SW North America, New Hudson, Mich., И PCI-SCEMM, который распространяется в Северной Америке компанией Absolute Machine Tools.

Согласно расчетам SW, двухшпиндель потребляет на 36 процентов меньше электроэнергии, чем одношпиндель, при той же мощности, а четырехшпиндель потребляет на 52 процента меньше. Но президент и руководитель службы безопасности Джим Кэмпбелл сказал, что это даже не отображается в электронной таблице покупателя в США.S. В США большим преимуществом многошпинделя является максимизация производительности при заданной площади пола. SW считает, что двухшпиндель занимает на 33% меньше места, чем одношпиндель, при той же производительности, в то время как четырехшпиндель занимает на 66% меньше. Кэмпбелл сказал, что для обработки алюминия двухшпиндельный станок компании обычно заменяет три одношпиндельных станка «из-за конструкции наших приспособлений и устройств смены инструмента, а также всех перемещений, которые станок может выполнять одновременно. Так что для парня, у которого есть работа, но нет места на полу и он не может найти людей, это идеальная ситуация.”

Макс Поле, менеджер по работе с ключевыми клиентами PCI-SCEMM, добавил, что его двухшпиндельный станок стоит на 30 процентов меньше, чем два одношпиндельных станка. Так что цифры убедительны с нескольких точек зрения.

Мультишпиндели являются центральным элементом фирменного стиля SW, и Кэмпбелл сказал, что на данный момент компания продает только одношпиндели для больших батарейных отсеков, новый рынок для всех. «Благодаря линейным приводам этот станок будет производить намного больше, чем обычный одношпиндельный станок», — добавил Кэмпбелл.«И эти детали требуют большого количества перемещений, что проще для одношпинделя, чем для двухшпинделя».

Он также отметил, что, хотя рынок США не решался выйти за рамки двухшпинделя, «в этом году мы продаем много четырехшпинделя. Теперь, когда все больше людей видят, на что способен двухшпиндель, некоторые приходят к выводу, что они могут удвоить свою производительность с помощью четырехшпинделя ».

SW производит многошпиндельные HMC, такие как этот твин W02. (Предоставлено SW)Устойчивость к работе многошпиндельных обрабатывающих центров обусловлена, по крайней мере, частично, опасениями по поводу настройки и тем фактом, что при большем количестве шпинделей, естественно, будет прикладываться большее усилие к рабочему столу и приспособлениям, чем при традиционной обработке.Последнее решается с помощью продуманной конструкции машины, и Кэмпбелл сказал, что предполагаемая сложность настройки — это «скорее воспринимаемая проблема, чем реальная проблема. И даже если на это уйдет немного времени, к тому времени, когда станки будут работать, они будут производить больше, чем на одношпинделе ».

В большинстве случаев эти многошпиндельные фрезы используют все шпиндели для выполнения одной и той же операции с несколькими деталями одновременно. Точно так же, пояснил Поле, «шпиндели обычно устанавливаются на одной каретке с одной независимой осью, которой обычно является Z.Но как на таком станке обработать две очень точные детали, если невозможно ввести точную компенсацию с обеих сторон? »

Для PCI ответ заключался в том, чтобы сделать каждый шпиндель независимым по осям X, Y и Z. Это обеспечило точную компенсацию и высокую точность на каждом шпинделе, а также возможность каждого шпинделя одновременно обрабатывать разные области на одной и той же детали. Примеры применения сдвоенных шпинделей к одной и той же детали включают обработку правой и левой стороны больших деталей шасси, таких как кулаки, и обработку большого поддона для аккумуляторной батареи, что, по словам Поле, привело к сокращению времени цикла почти на 40% по сравнению с одиночным шпинделем. шпиндельное решение.

Благодаря концепции PCI «две машины в одной» можно обрабатывать совершенно разные детали одновременно. Полет сказал, что клиенты начинают двигаться к этому инновационному решению, и PCI уже продала линейку двухшпиндельных станков, в которых корпус коробки передач изготавливается на одном шпинделе, а другой шпиндель обрабатывает корпус сцепления.

БОКОВАЯ РУКА: Легкое бурение глубоких скважин

Независимо от мощности токарного станка или обрабатывающего центра, сверление глубоких отверстий может быть чрезвычайно сложной задачей, настолько сложной, что UNISIG, Menomonee Falls, Wis., имеет надежные машины для построения бизнеса специально для этого приложения. Генеральный директор Энтони Феттиг сказал, что большая часть бизнеса его компании сосредоточена на станках, которые просверливают отверстия с отношением длины к диаметру от 20: 1 до 200: 1, но они могут подходить и для меньших соотношений, если допускаются допуски на диаметр отверстия и прямолинейность. , и отделка поверхности плотные.

Еще один фактор, по словам Феттига, — это «терпимость к разочарованию». При ручном сверлении на обрабатывающем центре обычно ломаются сверла, или вырезаются слишком большие отверстия, или они довольно сильно смещаются, и вы действительно не знаете, почему.Так что надежность процесса и требуемое качество ствола побуждают некоторых людей к глубокому бурению. Наши станки предназначены для процесса глубокого бурения и, как правило, позволяют делать отверстия гораздо более высокого качества. И они будут делать это каждый раз, тысячи раз подряд. Машина вмешается, если в процессе что-то пойдет не так ».

UNISIG достигает этого с помощью комбинации специализированных конфигураций станка, специализированного инструментария и, конечно же, ноу-хау в области применения.Ключевым методом обработки отверстий большего диаметра (20-200 мм) является использование инструментов BTA. (BTA — это аббревиатура от Boring and Trepanning Association.) С помощью оснастки BTA станок продувает СОЖ под высоким давлением вокруг внешней части инструмента, и стружка проходит через центр инструмента и обратно через бурильную трубу и шпиндель станка. Этот подход в пять-семь раз быстрее, чем gundrilling, но требует большей мощности.

UNISIG также справляется с глубокими скважинами с использованием нескольких шпинделей, когда это необходимо.Феттиг сказал, что UNISIG спрашивает клиентов об ожидаемых объемах и геометрии деталей, а затем пытается «сбалансировать общую эффективность и удобство переналадки и использования оборудования».

Феттиг выделил три общие категории применения: «Очень сложные детали с множеством отверстий в одной и той же детали, и в этом случае вы проектируете станок так, чтобы на детали было задействовано как можно больше шпинделей, чтобы максимально использовать ее». Примером может служить теплообменник с 5000 отверстиями.

«Другой крайностью будут идентичные, простые детали, которым просто нужно много одного и того же шпинделя, выполняющего одно и то же», — сказал он.Примером могут служить идентичные валы трансмиссии, каждый из которых требует просверливания 14-миллиметрового отверстия в центре. В этом случае UNISIG может использовать четыре шпинделя для обработки четырех деталей в каждом цикле.

Третий случай, золотая середина, по словам Феттига, довольно распространен, когда требуются последовательные операции в одной и той же части. Например, трансмиссионный вал со ступенчатым отверстием (фактически два глубоких отверстия, концентричные друг другу). В этом случае Fettig может порекомендовать двухшпиндельный станок с независимой подачей, при котором каждый шпиндель последовательно ударяет по детали, или двухшпиндель, на котором деталь перемещается от шпинделя к шпинделю.Феттиг добавил, что несколько лет назад UNISIG обычно поставляла шестишпиндельные станки, но сегодня наблюдается тенденция помещать робота между несколькими двухшпиндельными станками с использованием более производительных инструментов.

«Это обеспечивает большую гибкость и очень высокую степень использования шпинделя, потому что время переналадки на двухшпиндельном станке очень короткое, и станки могут реконфигурироваться для работы с заготовками различной длины и диаметра», — сказал он. «И робот достаточно быстр, чтобы не отставать от двухшпиндельного станка.”

Шпиндели обрабатывающего центра: что нужно знать

Каждый знает важность основных характеристик шпинделя при покупке обрабатывающего центра с ЧПУ: максимальная скорость шпинделя, пиковая мощность двигателя шпинделя и максимальный крутящий момент двигателя шпинделя.

Необходимая мощность зависит от режущего материала. Очевидно, что крутящий момент, скорость и мощность являются важными характеристиками, которые необходимо оценить, когда вы собираетесь купить вертикальный обрабатывающий центр, но есть несколько других соображений, которые будут иметь решающее значение для общей производительности вашего шпинделя и вашего общего удовлетворения вложенными вами вложениями. изготовить при покупке вертикального обрабатывающего центра с ЧПУ.Поскольку многие неотъемлемые части шпинделя похоронены внутри него, выяснение того, что вам нужно знать, требует подготовки, исследования и постановки правильных вопросов.

Что внутри и почему это важно

На первый взгляд может показаться, что на вертикальном обрабатывающем центре настоящий шпиндель мало что делает — инструмент режет металл, стол перемещается, система управления движением контролирует точность и движение, а все остальное делает программное обеспечение. Шпиндель — это не что иное, как двигатель, который позволяет прикрепить к нему инструмент и принимает команды от сервопривода.

Приведенное выше описание может быть правдой — веретено может быть не слишком сложным, умным или красивым, но оно действительно много работает и выдерживает много злоупотреблений. Количество усилий и износа, которые он должен выдержать, означает, что конструкция шпинделя и качество деталей, находящихся внутри шпинделя, имеют жизненно важное значение для производительности вашего шпинделя и его срока службы. Шпиндель — это действительно сердце обрабатывающего центра.

Качественные компоненты не только определяют долговечность шпинделя, но и определяют, как шпиндель справляется со скоростью, крутящим моментом и вибрацией.Когда вы начинаете исследовать технологию шпинделя, вы обнаруживаете, что подшипниковая система часто находится в центре обсуждения. Это может ошеломить, особенно если аббревиатуры свободно распространяются — тесты и формулы значений dN; Монтаж O или DB по сравнению с конфигурацией DF или X; Стандарты ABEC и так далее. Обзор основных соображений при исследовании системы подшипников обрабатывающего центра с ЧПУ охватывает основные моменты — материал, тип, расположение и смазку.

Скорость против крутящего момента: все ли у вас есть?Вопрос : Если вы покупаете станок с ЧПУ со шпинделем с прямым приводом, теряется ли крутящий момент?

Ответ : Это зависит от нужных вам оборотов в минуту.

Шпиндели с ремнем обычно предпочитаются в мастерских, где требуется большой крутящий момент. Эти мастерские избегают станков с ЧПУ со шпинделями с прямым приводом, опасаясь потери крутящего момента. Когда Hurco представила новые модели своей серии 3-осевых станков с ЧПУ VMXi, обозначенных как VMXDi (где D обозначает шпиндель с прямым приводом), те из нас, у кого нет инженерного образования, узнали кое-что новое: большинство магазинов могут получить все преимущества шпинделя с прямым приводом без ущерба для крутящего момента.

В случае станков Hurco с ЧПУ традиционные модели VMXi со шпинделем с ремнем имеют длину 175 фунт-фут. крутящего момента при 1500 об / мин или меньше, но как только шпиндель превышает 1500 об / мин, станки с ЧПУ VMXDi со шпинделем с прямым приводом имеют такой же крутящий момент, как и шпиндель с ремнем. По словам наших инженеров, как только шпиндель достигает скорости выше 7200 об / мин, серия D (с прямым приводом) имеет БОЛЬШЕ крутящего момента.

Из-за уменьшения нагрева, лучшего ускорения и замедления шпинделя, более высоких скоростей шпинделя, лучшего качества поверхности — а также того факта, что в наши дни почти все инструменты работают с превышением порога 1500 об / мин — станки Hurco серии VMXDi с ЧПУ будут лучший выбор для большинства клиентов.

Исключение из правила

Предположим, заказчик выполняет множество операций по сверлению и нарезанию резьбы более крупных отверстий (используя метчики большого диаметра и сверла большого диаметра). В этом случае вероятность того, что эти процессы будут работать выше 1500 об / мин, сомнительна. Поэтому традиционная модель VMXi со шпинделем с ремнем будет лучшим выбором в этих случаях.

Подобно вышеизложенному, если заказчик все еще придерживается «старой школы» и любит очень медленные, тяжелые резания стали с использованием инструментов большего диаметра, таких как большие торцевые фрезы, то это также будет случай, когда традиционный VMXi модель с ременным шпинделем будет лучшим выбором.

Подшипниковая система шпинделя

В системе подшипников шарики катятся между внутренней и внешней стальными дорожками качения. Материал, используемый для шариковых подшипников, влияет на температуру, уровни вибрации и срок службы шпинделя. Гибридные керамические подшипники имеют явные преимущества перед типичными стальными шарикоподшипниками.

Преимущества гибридных керамических подшипников

Меньшая масса

Керамические шарикоподшипники имеют на 60 процентов меньшую массу, чем стальные шарики.Это важно, потому что во время работы шарикоподшипника, особенно при высоких скоростях вращения, центробежные силы толкают шарики к внешнему кольцу и даже начинают деформировать форму шарика. Когда подшипник начинает деформироваться, он начинает быстрее изнашиваться и приводит к износу. Керамические шары с меньшей массой не будут подвергаться такому воздействию при той же скорости. Фактически, согласно информации производителя высокоскоростных фрезерных шпинделей, использование керамических шариков позволяет увеличить скорость до 30% для данного размера шарикоподшипника без ущерба для срока службы подшипника.1

Устранение холодной сварки

Керамические шарики не вступают в реакцию со стальными дорожками качения, что устраняет состояние, называемое холодной сваркой, которое является основной причиной выхода из строя подшипников. Холодная сварка происходит, когда микроскопическая холодная приварка материала шарика к дорожке качения вызывает поверхностный износ. Холодные сварные швы фактически ломаются при вращении подшипников, что создает шероховатость поверхности, что приводит к выделению тепла и выходу подшипников из строя.

Работают при более низких температурах

Из-за почти идеальной круглой формы керамических шариков гибридные керамические подшипники работают при гораздо более низких температурах, чем стальные шарикоподшипники, что приводит к увеличению срока службы смазочного материала подшипников.

Уровни вибрации ниже

Испытания показывают, что шпиндели, в которых используются гибридные керамические подшипники, обладают более высокой жесткостью и имеют более высокие собственные частоты, что делает их менее чувствительными к вибрации, что приводит к увеличению срока службы смазки подшипников. 1

Типы подшипников

Существуют также различные типы подшипников, из которых наиболее часто используются радиально-упорные шарикоподшипники в конструкции высокоскоростных шпинделей. Эти подшипники обеспечивают точность, грузоподъемность и скорость, необходимые для резки металла.Прецизионные шарики вставлены в прецизионную стальную дорожку и обеспечивают допустимую осевую и радиальную нагрузку.

Другой тип подшипников, иногда используемых в шпинделях, включает конические роликовые или цилиндрические роликовые подшипники. Роликовые (или цилиндрические) подшипники обладают более высокой грузоподъемностью и большей жесткостью, чем шариковые подшипники, и используются в шпинделях с определенными требованиями к частоте вращения и приложениям. Часто производитель шпинделя использует оба типа в разных частях шпинделя — в зависимости от типа нагрузки, которой должен противодействовать подшипник.

Смазка

Правильная смазка подшипников имеет важное значение. Есть несколько систем, которые производители станков используют для поддержания должной смазки подшипников, например масляный туман, масляно-воздушный, масляный форсунок и пульсирующий масляно-воздушный поток.

Такие системы иногда необходимы, если частота вращения шпинделя подшипника превышает 18000, но они увеличивают затраты на техническое обслуживание и увеличивают стоимость замены шпинделя. Кроме того, за этими системами смазки необходимо следить, чтобы убедиться в правильности соотношения и количества масла, воздуха и / или тумана.

Подшипники с постоянной смазкой — лучший вариант для снижения затрат на техническое обслуживание и замены. С подшипниками с постоянной смазкой вам не придется беспокоиться о смазке — это делается во время сборки шпинделя. Подшипники также могут быть предварительно заполнены консистентной смазкой (постоянная смазка) поставщиками подшипников.

Типы шпинделей

Технология шпинделя предлагает различные способы привода шпинделя — ременной, зубчатый, линейный и встроенный двигатель.При использовании шпинделя с ременным приводом убедитесь, что ремень прост в обслуживании и легкодоступен, чтобы минимизировать затраты на техническое обслуживание. Кроме того, тип ремня влияет на уровень шума машины. Ремень с рисунком «в елочку» работает тише, чем другие ремни из-за того, что он рассеивает захваченный воздух для снижения шума.

Шпиндели с зубчатым приводом увеличивают стоимость станка, могут быть более шумными и требовать большего обслуживания, чем их конкурент — шпиндель с ременным приводом .Было время, когда шпиндель с зубчатым приводом мог быть предпочтительнее шпинделя с ременным приводом, но достижения в области материалов и конструкции ремня доказали, что это альтернатива, не требующая особого обслуживания.

Встроенный шпиндель (иногда называемый шпинделем с прямым приводом) сконструирован таким образом, что шпиндель подсоединяется непосредственно к двигателю. Встроенные шпиндели обеспечивают отличную чистоту поверхности, более плавную и тихую работу.

Другой тип шпинделя — это встроенный моторизованный шпиндель , который буквально имеет двигатель, встроенный в шпиндель.Эти шпиндели обычно используются, когда требуются более высокие скорости шпинделя (более 16000). Эти шпиндели более дорогие по сравнению с ленточными шпинделями.

Независимо от типа шпинделя, очевидно, важен двигатель, приводящий его в движение. Двигатели с двумя наборами обмоток — так называемые двигатели со сдвоенным шпинделем — обеспечивают больший крутящий момент при резке и съеме материала. Двигатели с одной обмоткой используются там, где достаточно более низкого крутящего момента и более высокие базовые скорости не являются проблемой.

Враги веретена

Двумя основными врагами шпинделя являются: (1) тепло и (2) загрязнения (а именно, стружка и охлаждающая жидкость, попадающие в систему подшипников).Узнайте, какие конструктивные особенности включены (или доступны как опции), которые защищают шпиндель. Исторически наиболее частой причиной выхода из строя шпинделя был отказ подшипника из-за загрязнения в результате попадания охлаждающей жидкости, конденсации, загрязнения или повреждения стружки. Вы хотите, чтобы температура шпинделя оставалась низкой, и вы хотите, чтобы загрязнения оставались снаружи.

В большинстве случаев загрязнения попадают в шпиндель из-за отказа уплотнения шпинделя. Узнайте, какие конструктивные меры принял производитель станков для обеспечения герметичности уплотнения.Система продувки воздухом использует лабиринтное уплотнение и продувает уплотнение положительным давлением воздуха, чтобы не допустить попадания загрязняющих веществ. Двойная система продувки воздухом, система с двумя портами (обычно верхним и нижним) — это одна конструктивная особенность, которая хорошо работает, чтобы не допустить загрязнения.

Температура — еще один фактор, который приводит к проблемам со шпинделем. Поскольку нагрев вызывает расширение стали, производители должны объяснить, какие меры они приняли для защиты шпинделя от роста головки, что в основном приводит к изменениям осей Y и Z.

Теплообменники или охладители (наиболее распространенные) используются для охлаждения шпинделя и контроля его роста, а также роста головки. Этот тип системы увеличивает срок службы шпинделя и снижает рост головки, и обычно используется, когда вы выполняете длительные или высокие рабочие циклы. Выбор чиллера зависит от области применения. Для расширенных высокоскоростных приложений вы можете изучить систему термостабилизации. В этой системе используется термостат с охладителем масла для автоматического охлаждения шпинделя по мере необходимости.

Еще одним фактором, влияющим на производительность шпинделя, является используемый инструмент. Использование несбалансированных инструментов, изношенных инструментов и / или слишком длинных инструментов может повлиять на долговечность вашего шпинделя.

Рекомендации по инструментам