18.03.2020

- Устройство и характеристики

- Принцип работы шпинделя и из чего он состоит

- Применение шпинделя: для чего он нужен

- Классификация шпинделей по типу, размеру и диаметру

- Выбор типа шпинделя

- Выбор вида охлаждения

- Выбор скорости и мощности

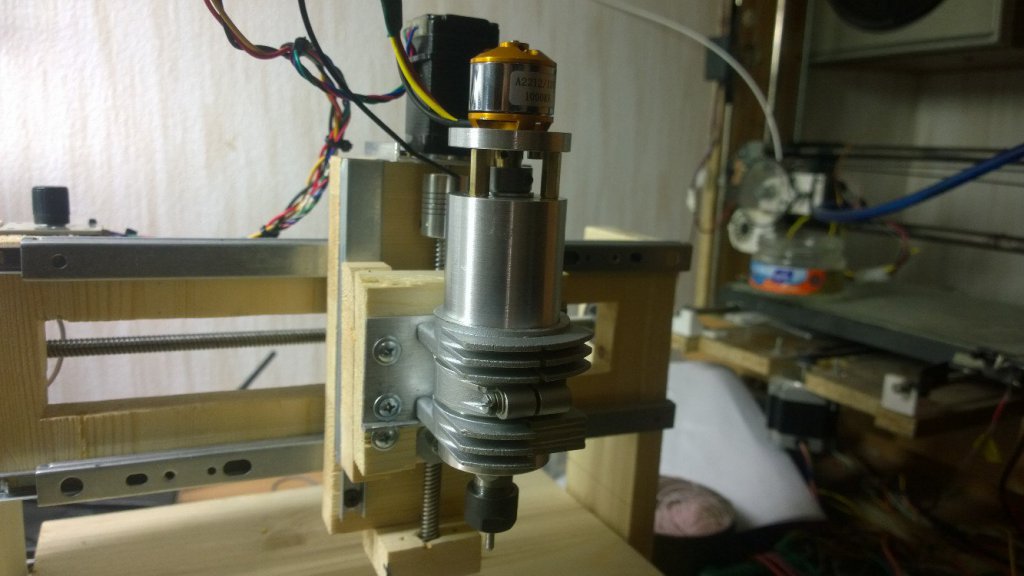

- Как изготовить своими руками шпиндель по картинке

- Обслуживание

Давно занимаетесь металлообработкой или только начинаете изучать теорию? Мы поможем разобраться с базовыми навыками. В статье расскажем о шпинделе станка: что это такое, покажем фото держателя инструмента и поговорим о том, как с ним работать.

Обработка металла на станках получила широкую распространенность. Это и не удивительно, с появлением машинизированного оборудования значительно, в разы увеличилась производительность труда, а сам процесс изготовления металлических изделий стал намного проще – рабочие тратят меньше времени на один производственный цикл.

Создание станочного оборудования также обеспечило:

- Более высокое качество деталей, хороший класс точности.

- Снижение итоговой стоимости всех работ.

- Увеличение скорости производства.

Практически ни один станок не обходится без фиксации шпинделя – что это расскажем на примере токарного аппарата. Это элемент, который отвечает за крепкую и надежную установку на одном месте заготовки. Если брать в качестве образца токаря, то он крепит металлический брусок или вал между двумя бабками, с одной из сторон которой установлен такой держатель. Вторая очень простая иллюстрация – это дрель. Здесь для того, чтобы удержать сверло или другой инструмент, тоже нужно монтировать его внутрь шпинделя.

Само слово имеет немецкое происхождение. Spindel – это веретено, то есть то, что имеет возможность вращаться в разные стороны. Конструктивно это вал. Сам термин в основном применяется в таких направлениях как станкостроение, металлообработка и деревообработка, соответственно. Это крайне важный элемент, без него не может быть представлена работа ни единого устройства. Задача детали – передавать усилие, которое генерирует электродвигатель, к обрабатываемой заготовке из металла или дерева, пластмасса. На вал крепится приспособление для центрирования и зажима данного бруска.

Объясним еще раз на простом примере, чтобы понять, что есть две основные цели – вращаться и держать заготовку. В токарном станке есть шпиндель. С одной стороны прикреплено зубчатое колесо, посредством него происходит передача усилия. Со второго края вала расположен подшипник. На него прикрепляется патрон для зажима.

Но, казалось бы, зачем еще он нужен, если можно присоединять металлический или деревянный образец непосредственно к коробке передач, редуктору? Дело в том, что эти части станка не приспособлены к повышенным вибрациям и высоким нагрузкам, они просто сломаются от них. А вот вал может стать посредником, который и принимает на себя все механические (и термические) воздействия. К тому же, на одной его стороне есть патрон, который имеет элементы крепления – резьбу, шлицы, пазы, то есть универсально подходят под конкретную цель крепежа.

Какие можно назвать особенности устройства шпинделя:

- Крепление осуществляется с помощью подшипника качения. Это прочный узел, стандартный, но он тоже имеет различные исполнения. Например, одни могут иметь устойчивость к вибрации, другие – более дешевую стоимость. Намного лучше работают станки, оснащенные системой подачи охлаждающей и смазывающей жидкости, потому что в таком случае подшипники меньше испытывают напряжение и трение, тем самым значительно увеличивая срок годности.

- Основное вращательное движение вал получает от асинхронного двигателя. Он устанавливается в корпусе оборудования – обычно в правой бабке. Сперва электродвигатели питались только от трехфазных источников и устанавливались непосредственно на производствах. Считалось, что они обладали более высокой мощностью. Но сейчас производят аппаратуру, которая питается от 220 В, поэтому может быть размещена и в обычных условиях – часто токарные или фрезеровочные установки стоят в гаражах и иных «домашних» постройках для личного пользования.

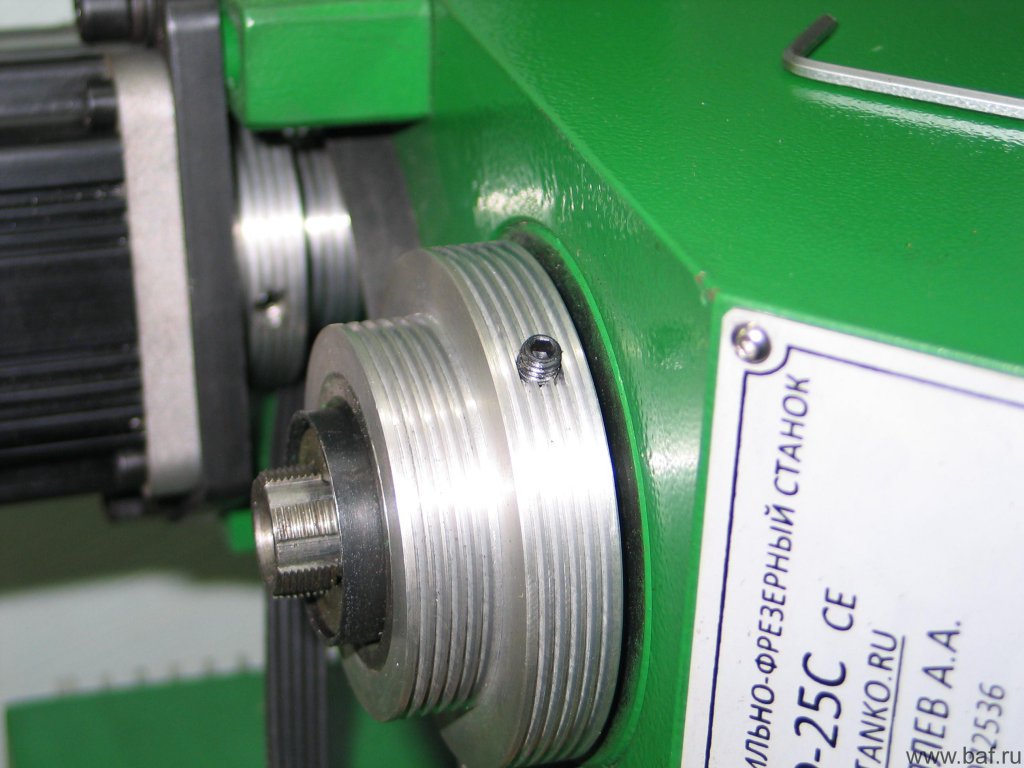

- Шпиндель может получать вращательное движение напрямую от электродвигателя, но чаще – через дополнительный узел, например, ремень. Ременная передача удобна – эта деталь недорого стоит, легко крепится, а также проста в использовании, но на очень высоких оборотах она может проскальзывать. В таких случаях, когда нужна большая скорость, устанавливают зубчатые колеса, шестерни.

- Основное крепление, которое находится с края вала, – это цанговый патрон. Это позволяет осуществить надежное крепление хвостовика любого диаметра. Практически все инструменты для резки по металлу, для сверления оснащены таким наконечником (хвостом), а если нет, то крепить приходится по внешнему краю, что намного менее надежно и допускает значительные расхождения и вибрации.

- Очень важно при промышленном производстве – наличие системы охлаждения на токарных или фрезерных станках. Она играет большое значение – продлевает максимальный период эксплуатации, а также время беспрерывной металлообработки.

- Самые сложные шпиндели – у аппаратуры с ЧПУ. Дело в том, что наличие пульта числового управления делает возможным изготовление деталей с максимальной точностью. Это, в свою очередь, требует минимальных вибраций. Такую качественную аппаратуру можно заказать через интернет на сайте компании https://stanokcnc.ru/. Здесь представлены качественные станки для обработки металлических заготовок.

- Степень фиксации вала напрямую зависит от скорости вращения. Чем она выше, тем более надежно должно происходить крепление.

Практически все оборудование с данным элементом заключается в применении режущей кромки по подготовленному материалу. Конструктивная особенность вала в том, что можно производить надежную фиксацию инструмента в одном из режимов работы станка – в силовом или скоростном. Во втором случае основная задача аппарата заключается в том, чтобы в максимально короткие сроки срезать верхний слой с поверхности обрабатываемой заготовки. У скоростного принципа работы есть свои особенные черты:

- Увеличивается производительность. Перед тем как просто выбрать высокую частоту вращения, необходимо провести измерения и занести все параметры в технологическую карту.

- Максимальное распространение данный вариант получил в случае финишного точения или при тонкой фрезерной обработки, поскольку нужно снимать только крайне тонкий слой на высокой скорости.

- Наиболее частый тип исполнения – это асинхронный двигатель с ременной или зубчатой передачей.

- Но иногда элемента-посредника попросту нет. Но из-за этого нельзя давать на аппарат слишком большое усилие, это грозит перегрузкой мотора. Но это еще и существенно уменьшает минимальные размеры всей установки, поэтому технология прямого подключения применяется в различных ручных электроинструментах.

Вторая категория – силовые аппараты – имеют следующие характерные черты изготовления и эксплуатации:

- Между резцом (сверлом) и самим крепежным устройством электрошпинделя необходимо вставлять втулки – это прокладки конической формы, которые существенно увеличивают положительные качества изделия и снижают вибрации, хорошо влияют на прочность. Их необходимо выбирать в зависимости от хвостовика – диаметра и типа.

- Не рекомендуется подключение напрямую к мотору, так как переменная нагрузка выводит его из строя. Основной способ передач – клиноременная или с помощью шестерен.

Для начала отметим, что сфера использования настолько широка, насколько много различного оборудования для металлообработки и обработки дерева, пластика. Если основное назначение детали заключается в том, чтобы держать оснастку, то и, соответственно, применение исходит из особенностей инструментария:

- Каждый электроинструмент, имеющий насадку, не обходится без электрошпинделя в качестве держателя.

- Необходим узел для фрезерных и токарных станков – они, в свою очередь, имеют очень широкое распространение, так как с их помощью можно создать многочисленные изделия.

- Фиксация проката для его обработки – это еще одно назначение.

Но самой главной функцией остается фиксация оснастки. Причем надежность крепления такая высокая, что она позволяет достигать максимальных вращений и предельной осевой нагрузки на вал.

Есть различные основания для классифицирования. Первая, она же, пожалуй, основная, – это то, для какого оборудования предназначен узел. Безусловно, для разных станков и электрооборудования необходимы различные приборы.

Второй принцип различения – это типоразмер. Аппараты бывают разных размеров, предназначены для промышленного использования и частного применения. В связи с этим и расходные детали нужны самые разные – покрупнее помельче. Если вы хотите заменить шпиндель на собственном станке, то обязательно при покупке необходимо указать номер своего оборудования, название и год выпуска (могут быть разные модификации).

Ну и последняя, но не по назначению, классификация – по виду. Валы могут быть:

- Коллекторные. Это устройство, включающее цанговый валец высокоскоростного типа. Основные сферы использования – фрезерные станки, а также операции по нанесению гравировки.

- Специализированные на высоких оборотах. Они позволяют достигать значительной скорости металлообработки, поэтому повышается производительность. Но так как хорошее качество может быть достигнуто только при большой точности, то применяются высокоскоростные модели в основном только на оборудовании с ЧПУ. Купить такие станки можно на сайте https://stanokcnc.ru/.

- Конструкция со встроенным охлаждением. Охлаждающая система может подавать через деталь или жидкость, или холодный воздух. Это повышает скорость резания и степень шероховатости поверхности, а трение становится меньше, поэтому и износ тоже приходит позже.

Есть и еще одна классификация – по производителю. Конечно, европейское изготовление более предпочтительно, чем китайское. В Европе часто используют фарфоровые подшипники, которые дают очень положительные качества работы.

Теперь представим конкретные разновидности, отметим их достоинства и характерные черты. Их следует учитывать при подборе детали.

Со встроенным электромотором (электрошпиндели)

Они:

- Способствуют развитию очень высоких скоростей. При стандартных 18 000 – 24 000 оборотов в минуту, некоторые модели могут поддерживать и рабочие 120 тысяч об/мин.

- Очень хорошо режут на больших скоростных режимах.

- Имеют ограничения в нагрузках – оно продиктовано использованием небольших шариковых подшипников.

- Не приспособлены для обратного хода. Отсутствие такой функции сильно затрудняет создание некоторых элементов, например, нарезку резьбы.

- В качестве фиксаторов наиболее часто применяются конусы или цанговые зажимы.

Механические с внешним приводом

Они:

- Имеют дело с намного меньшими скоростями. Стандартном можно считать от 300 до 8 000 оборотов в минуту. Это обусловлено тем, что довольно трудно привести в движение все подшипники, шестерни и прочие передающие движение элементы

- Жесткость и нагрузочная способность больше. Почему? потому что можно использовать не только шарикоподшипники, но и более устойчивые – роликовые. Так что такое оборудование может быть использовано даже для силовой фрезеровки титана или других прочных металлов.

- Есть обратная связь – при условии установки мотора с энкодером.

- Применяются инструментальные конусы вместо цанг – последние не отвечают требованиям по жесткости фиксации.

Охлаждать зону вращения требуется, чтобы увеличить срок эксплуатации. Есть два типа.

Водяное (жидкостное)

Отличия:

- Они очень тихие – жидкость поступает почти бесшумно. Но при этом есть еще один громкий звук от движения крыльчатки.

- Наличие контура, которые включает систему трубок, емкость, помпу. Нужно постоянно контролировать подачу влаги и ее температуру.

- Может работать на низких оборотах.

Воздушное

Отличительные черты:

- Сильный и не самый приятный звук.

- Может происходить разлет стружек под воздействием струи воздуха.

- Необходимо с одинаковыми промежутками заниматься прочисткой рубашки, где забиваются частички металла.

- Требуется очень тщательно следить за температурой, идеально – установить датчик с сигналом, потому что весь аппарат очень чувствителен к перегреву.

В результате рекомендуем применять воздушный вариант при работе с мягкими материалами, но когда заготовка из прочного металла, лучше применять жидкостное охлаждение.

Параметры напрямую зависят от того – как и что нужно резать. Алгоритм определения режима приблизительно такой:

- Оценивается твердость материала и поставленная задача (сверление, пазы, разрезание и пр.).

- Выбирается фреза.

- Под инструмент и процедуру подстраивается диапазон скоростей.

- Отсюда – максимальное и минимальное вращение.

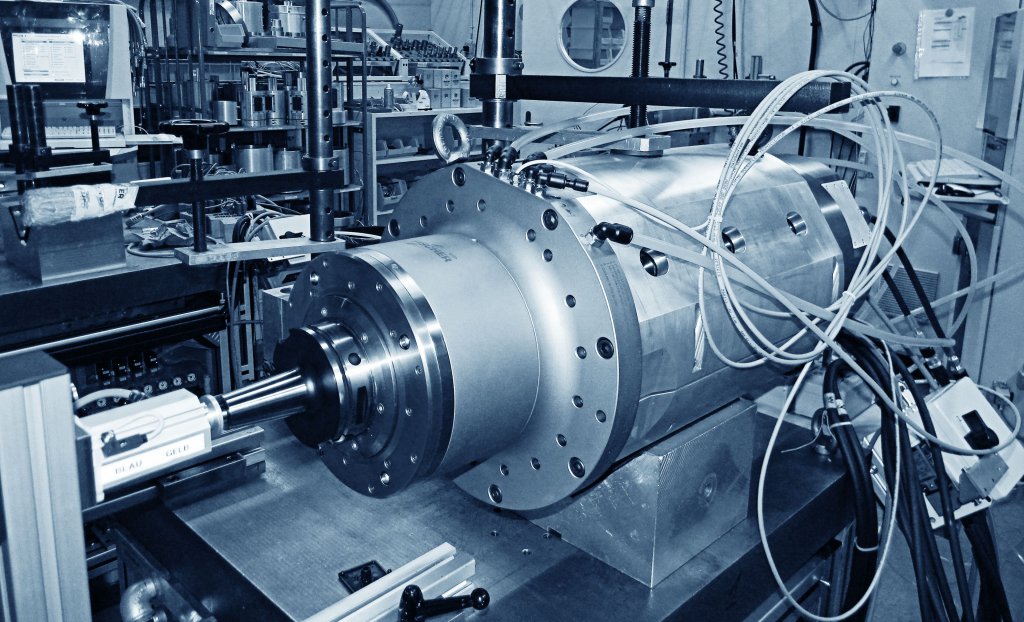

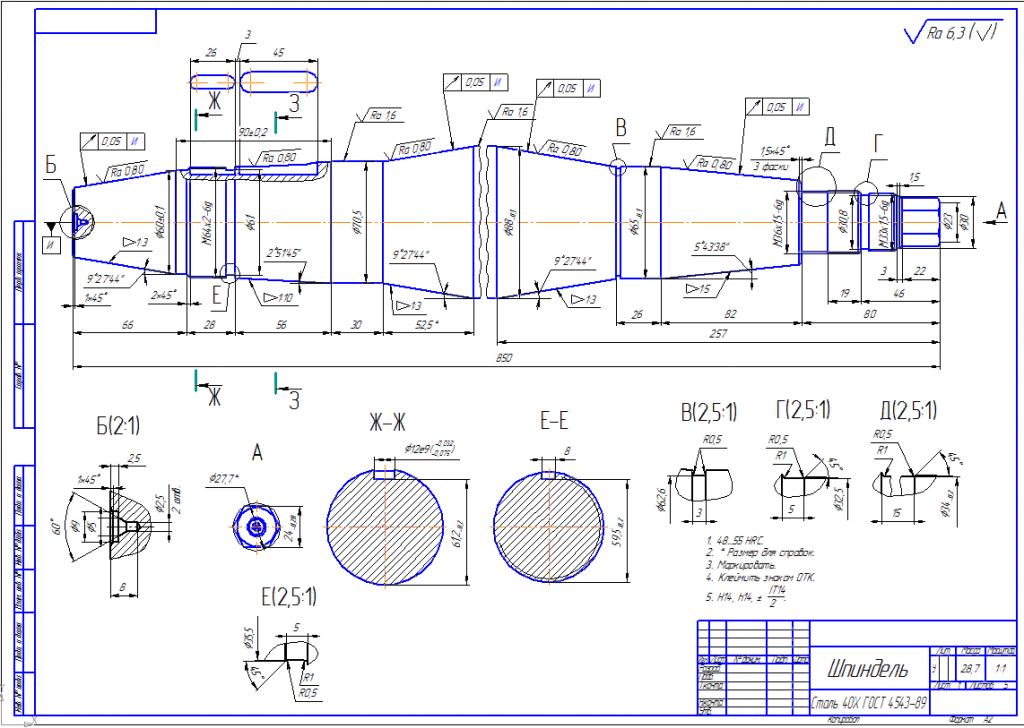

Если вы не боитесь самостоятельно создать изделие по готовым образцам из интернета. Для этого обычно требуются точные расчеты и наличие токарного оборудования. Приведем пример чертежа с размерами:

Основные требования к эксплуатации:

- Своевременная очистка от стружки или система стружкоотведения.

- Оснащение охлаждением зоны резания.

- Подбор и фиксация хвостовика по размерам.

- Нельзя вставлять сломанный инструмент.

- Устраняем излишнюю вибрацию.

Мы рассказали об одной из наиболее важных частей станка. Будьте внимательны при выборе и использовании.

Шпиндель станка: типы, принцип работы, устройство

Производственное оборудование получило весьма широкое распространение, так как за счет механизации процесса существенно повышается качество получаемого результата, снижается его стоимость, а также ускоряется процедура. Довольно большое распространение получило понятие шпинделя. Шпиндель станка устанавливается для фиксации инструментов, а также заготовок. Бытовой вариант исполнения напоминает фрезерный станок или дрель. Подробное описание того, что такое шпиндель во многом позволяет определить его предназначение и многие другие свойства. Рассмотрим особенности конструкции подробнее.

Устройство и характеристики

Практически все конструкции шпинделя схожи, однако технические характеристики могут существенно отличаться. Особенностями можно назвать нижеприведенные моменты:

- Роторный вал фиксируется в корпусе за счет подшипника качения. При этом могут применяться самые различные варианты исполнения подшипника качения, некоторые характеризуются повышенной устойчивостью к вибрации, другие обходятся намного дешевле. Большая часть оборудования предусматривает подачу смазывающего вещества в зону скольжения. За счет этого существенно повышается ресурс работы, а также снижается степень нагрева всего механизма.

- Главное вращательное движение передается от асинхронного двигателя, который также монтируется в корпусе. Подобный механизм питается от электричества, может работать от напряжения 220 В или 380 В. На протяжении длительного периода проводилась установка исключительно трехфазного варианта исполнения, так как он характеризовался большей мощностью и устойчивостью к возникающей нагрузке. Однако через некоторое время появились более современные конструкции моделей на 220 В, которые позволили ставить оборудование в бытовых условиях.

- Не стоит забывать о том, что шпинделю передается вращательное движение. При этом оно может передаваться напрямую или через различный привод, каждый характеризуется своими определенным особенностями. Примером можно назвать клиноременную передачу, представленную сочетанием шкивов различного диаметра и ремня с определенным профилем. За счет натяжения ремень может передавать существенное усилие, в случае превышения допустимого показателя ремень начинает проскальзывать и исключается вероятность повреждения основных элементов. для передачи особых свойств проводится установка зубчатых колес, в некоторых случаях есть возможность провести их замену.

- На валу находятся зажимы цангового типа. За счет подобной конструкции обеспечивается крепление инструмента с определенным диаметром хвостовика. Стоит учитывать, что не всем инструменты могут быть зафиксированы в подобном устройстве. В случае, когда фиксация проводится по внешней цилиндрической поверхности обеспечить высокую степень надежности практически невозможно. Именно поэтому инструменты изготавливают со специальными хвостовиками, которые исключают вероятность осевого смещения.

- Довольно большое количество вариантов исполнения имеет систему охлаждения. Она может быть воздушного или жидкого типа. Стоит учитывать, что только при обеспечении надлежащего охлаждения можно эксплуатировать устройство на протяжении длительного периода.

- Сложное устройство шпинделя станков с ЧПУ. Это связано с тем, что подобные фрезерные станки характеризуется повышенной точностью в работе, а также большой сложностью по причине применения блока числового программного управления. Устройство с ЧПУ может быть подвижным и работать в автоматическом режиме, то есть выполнять сжатие детали без участия оператора. Часто встречается гидравлический привод, который характеризуется относительно невысокой стоимостью и возможностью передачи большого усилия. Электрические более точные и характеризуются большой скоростью срабатывания.

- Рассматривая характеристики шпинделя следует уделить внимание максимальной и минимальной скорости вращения. Она наиболее актуальна для устройства, которое предназначено для фиксации заготовки.

Стоит учитывать, что стандартный ряд частот вращения во многом зависит не от устройства и где находится шпиндель, а от особенностей механизма привода. Производители фрезерных станков указывают стандартные значения частоты вращения шпинделя или диапазон. Некоторые устройства позволяют проводить плавную регулировку параметров. Также есть шпиндельный привод, который классифицируется по достаточно большому количеству признаков.

Принцип работы

Работа практически всех станков основана на использовании режущих инструментов. Классическая конструкция шпинделя позволяет проводить надежное крепление инструмента в скоростном или силовом режиме.

Рассматривая особенности шпинделя станка скоростного типа следует уделить внимание тому, что его предназначение заключается в срезании небольшого слоя металла с поверхности заготовки.

Ключевыми особенностями подобного процесса можно назвать следующее:

- Есть возможность существенно повысить показатель производительности, для чего выбирается большая скорость резания. Стоит учитывать, что практически во всех случаях проводится составление технологической карты, в которой и указываются основные параметры: подача, скорость резания и некоторые другие.

- Подобный вариант исполнения шпинделя получил широкое распространение в случае финишного точения или фрезерования на станке. Именно поэтому требуется устройство повышенной мощности.

- В большинстве случаев для передачи вращения устанавливается асинхронный двигатель повышенной мощности. Изменить частоту вращения можно за счет зубчатой или ременной передачи.

- Некоторые конструкции напрямую соединены с валом устанавливаемого электрического двигателя, все промежуточные элементы отсутствуют. В подобном случае слишком большое усилие может стать причиной перегрузки мотора. Однако, отсутствие промежуточного элемента позволяет существенно уменьшить размер инструмента. Поэтому в электрических инструментах установленный двигатель напрямую связан со шпинделем.

Рассматривая принцип работы следует уделить внимание тому, что силовые и скоростные конструкции также имеют различный принцип работы. Силовые установки характеризуются следующими особенностями:

- Устанавливаются специальные переходные втулки конической формы, которые выступают в качестве переходника. Они изготавливаются самыми различными производителями, существенно повышают степень крепления устройства. Втулки подбираются в зависимости от особенностей хвостовика инструмента.

- При установке инструмента хвостовик фиксируется непосредственно во втулке, после чего в отверстии шпинделя. За счет этого обеспечивается равномерное распределение возникающей нагрузки.

Сегодня вал шпинделя токарного станка не соединяется напрямую с мотором. Это связано с тем, что возникающая переменная нагрузка может привести к повреждению электрического двигателя. Чаще всего устанавливается клиноременная передача или комплект шестерен. За счет этого обеспечиваются наиболее безопасные условия эксплуатации.

Применение шпинделя

Используется подобное устройство при создании самого различного оборудования и инструментов. Как ранее было отмечено, назначение заключается в фиксации инструментов и деталей. Область применения может быть существенно расширена за счет применения различной оснастки. Среди особенностей отметим следующее:

- Все электрооборудование производится при применении шпинделя. Оно используется для непосредственной фиксации различных насадок.

- Фрезерные станки получили весьма широкое распространение. Это связано с тем, что при применении фрезерного станка можно получить корпусные детали различного типа.

- Шпиндель можно встретить и как отдельный узел других станков, к примеру, токарной группы. Предназначение в этом случае заключается в фиксации проката для его обработки.

Ключевыми особенностями механизма можно назвать то, что оно обеспечивает надежное крепление инструмента и деталей даже при высокой осевой скорости и вращении.

Классификация шпинделей

Выделяют несколько различных типов рассматриваемого устройства, все виды шпинделей станков фрезерной группы характеризуются своим определенными особенностями. Основными видами можно назвать:

- Коллекторные получили весьма широкое распространение при изготовлении фрезерных станков, которые предназначены для гравировки и ювелирной обработки. Чаще всего в эту группу относится устройство с цангой высокоскоростного типа. Резка мягких сплавов может проходить при применении версии цанги ER11 на станке различных групп.

- Высокоскоростные варианты исполнения чаще встречаются в конструкции фрезерных станков. Именно высокоскоростной шпиндель позволяет существенно расширить возможности фрезерных станков с числовым программы управлением.

- В отдельную групп также относится конструкция, способная подавать охлаждающую жидкость в зону обработки. За счет этого существенно снижается температура в зоне резания, поэтому можно существенно повысить показатель производительности.

- Крепление фрезы станков осуществляется за счет цанги, которая также дополняется гайками. При изготовлении цанги применяется металл с повышенной твердостью.

- В продаже встречается продукция европейских и китайских происхождения. Дешевле всего обходится именно продукция китайских производителей. Они применяют подшипники из керамики, которые могут выдерживать существенную нагрузку.

На современном рынке доступно довольно большое количество различных шпинделей, которые могут устанавливаться на фрезерных станках. При этом классификация проводится по типу применяемой системы охлаждения, способу фиксации режущего инструмента и заготовки. Вариант исполнения с мощностью около 0,8 кВт может применяться для обработки небольших изделий, а также выполнения гравировки. Анкерный вариант исполнения распространен в меньшей степени, но все может применяться при в определенных случаях.

Как выбрать шпиндель?

Есть довольно много рекомендаций, касающихся непосредственного выбора шпинделя для фрезерного станка. Стоит учитывать тот момент, что шпиндель токарного станка существенно отличается, так как его предназначение заключается в креплении заготовки. Основными рекомендациями назовем нижеприведенные моменты:

- Для начала рассматривается то, какая нагрузка будет оказываться на хвостовую часть. При этом не стоит забывать о том, что выделяют два различных типа нагрузки: осевая и центробежная. В случае, когда за один проход будет сниматься большой слой металла следует выбирать механизм с большей устойчивостью к нагрузке.

- Еще одним критерием выбора можно назвать количество оборотов, при котором будет работать оборудование. Этот показатель указывается в инструкции по эксплуатации всех фрезерных станков и электрического инструмента.

- Габаритные размеры также имеют важное значение. От этого зависит минимальный и максимальный диаметр устанавливаемого инструмента.

- Важным моментом является то, какая фирма занимается выпуском устройства для станка. От этого зависит качество сборки, длительность эксплуатации, основные эксплуатационные характеристики.

- Некоторые производители фрезерных станков также указывают то, какой шпиндель подходит в большей степени. Рекомендуется следовать рекомендациям по выбору, так как указываемый механизм подходит в большей степени.

Как правило, рассматриваемые устройства выполнены в универсальном виде. За счет этого есть возможность подобрать самый подходящий вариант исполнения для самых различных фрезерных станков.

В заключение отметим, что шпиндель является сложной конструкцией, которая предназначена для фиксации различных элементом на момент работы.

Именно поэтому его выбору следует уделять довольно много внимания, так как некачественная и ненадежная конструкция не сможет прослужить в течение длительного периода. Следует уделять внимание и правильности установки, так как допущенные ошибки могут стать причиной появления самых различных дефектов.

Шпиндель – составная часть токарного станка, играющая важнейшую роль в процессе обработки заготовок. Он выполнен в виде вала с проделанным отверстием в виде конуса, предназначенного для установки инструментов. Шпиндель токарного станка изготавливается из высокопрочной стали, что необходимо для безопасной эксплуатации станка, долговечности детали и высокой точности выполняемых работ. Он считается главным элементом станка, так как остальные узлы и детали предназначены для обеспечения его работы.

Устройство

Шпиндель представляет собой стальной вал, впереди которого установлено крепление для рабочего инструмента. В классическом образе шпиндель установлен на высокоточных подшипниках качения. Для обеспечения необходимой точности работы в процессе эксплуатации на опоре шпинделя установлено специальное кольцо. Регулировка кольца происходит с помощью регулировочной гайки, Затягивание которой смещает гайку по шпинделю, что обеспечивает устранение образовавшихся в процессе работы зазоров

Конструкция шпинделя зависит от множества факторов, обычно от сферы назначения, типа и устройства станка, размеров и скорости работы. Раньше основой этого узла выступали подшипники, отклонение на которых достигало 1 мкм. На сегодняшний день требования к шпинделям усилились, поэтому современные образцы изготавливаются с применением магнитных или воздушных опор. Подобное решение позволяет добиться минимального отклонения, не превышающего 0,2 мкм.

Для более высокой точности, при которой погрешность обработки ниже 0,03 мкм, применяется особый способ привода. Шпиндель приводиться в движение и разгоняется с помощью маховика, но работы выполняется после отключения маховика и работе шпинделя за счет инерции.

Конструкция узла должна соответствовать следующим требованиям:

- Точность. Подбирается исходя из модели станка, обрабатываемого материала и технологических требований.

- Быстроходность. Разные типы шпинделей вращаются на разных скоростях, чем быстрее скорость обработки заготовки, тем выше качество выполненной работы.

- Жесткость. Определяется соотношением величины прогиба шпинделя и уровня радиального биения. Чем данный показатель ниже, тем выше качество работы.

- Долговечность. Срок эксплуатации узла, в первую очередь, зависит от качества используемого подшипника.

- Виброустойчивость. Шпиндель должен быть толерантным к вибрации к внешней вибрации станка, что обеспечивает высокую точность работы инструмента.

- Допустимый нагрев. Определяется максимальной температурой нагрева узла, при котором не изменяются эксплуатационные характеристики шпинделя.

- Несущая способность. Характеризует рекомендуемые вес и размеры рабочего инструмента.

Обычно шпиндель не рассматривается как отдельная конструкция. Чаще всего рассматривается весь комплекс токарно-винторезного станка, включающий электродвигатель, привод, переднюю бабку и шпиндель. Электродвигатель можно менять, использовать даже силовые установки, работающие от постоянного тока. Главное, чтобы все составные части соответствовали электрической схеме станка.

Скачать ГОСТ 12593-93

Назначение шпинделя

Основным назначением шпиндельной бабки является фиксация рабочих инструментов (сверл, разверток, метчиков и других деталей). Обычно в конструкции используется вращающийся шпиндель, который применяется для снятия стружки, вырезания пазов и придания формы заготовкам. Через него происходит передача крутящего момента з электродвигателя на деталь, а также изоляция рабочего инструмента от вибрационных нагрузок, который принимает на себя подшипник. Фиксация инструмента происходит с помощью зажимного патрона, установленного на конце шпинделя.

Сборка и ремонт

Изначально настройка и сборка шпиндельной бабки производиться в заводских условиях, поэтому вмешиваться конструкцию узла не нужно. Все работы выполняют согласно ремонтной документации узла бабки шпиндельной. Дополнительную регулировку можно проводить после определенного срока эксплуатации, когда заметно ухудшение точности. Настройка проводится с помощью регулировочной шайбы.

На срок эксплуатации сильно влияет система электроторможения, схема устройства и настройки которой предоставляется производителем.

Ремонт шпинделя должен выполняться квалифицированным мастером, его сложность зависит от типа износа:

- Износ шейки. Во время эксплуатации шейка покрывается большим количеством задирок. Избавиться от них можно проточив шейку, с последующей шлифовкой и полировкой. Полировку можно выполнять мелкой наждачной или пастой ГОИ. При работе со шлифовальной машиной нужно смазывать деталь маслом.

Главное, чтобы после ремонта не уменьшился диаметр шейки, если достичь того невозможно, шейка обтачивается и на нее надевается посадочная втулка из стали той же марки.

- Износ конуса. Наиболее часто встречающаяся проблема, которая возникает из-за небрежного обращения со станком. Износ происходит из-за провертывания хвостовика инструмента и забивания металлической пылью. Степень износа определяется с помощью калибра. На него наносят несколько полосок мелом, вставляют калибр в конус, и по стертому мелу определяют проблемные места. Перед проверкой конус обязательно чистится и шлифуется. В случае обнаружения проблем, конус пришлифовывается или растачивается.

- Износ посадочного места. Посадочное место часто ослабляется в местах установки подшипников. Для исправления проблемы его хромируют или металлизирует. В некоторых случаях можно установить кольцо и обточить его до необходимого диаметра.

- Износ шпоночных пазов. Шпоночный паз обычно подгоняется под необходимую шпонку. В некоторых случаях нарезается новый паз в другом месте.

- Износ подшипников. В случае сильного износа подшипников лучше всего полностью их изменить, так как выполнять самостоятельный ремонт без специального инструмента невозможно. При использовании подшипников скольжения есть возможность постепенной регулировки зазоров, что значительно увеличивает срок эксплуатации.

Качественная шпиндельная бабка токарного станка при правильной эксплуатации и уходе будет качественно выполнять свою работу весь эксплуатационный срок. Главное, периодически проверять износ узла и точность обработки заготовок.

Электрические шпиндели и аксессуары

Электрические шпиндели и аксессуары- Фрезерно-гравировальныe станки

- Лазерные станки с ЧПУ

- Станок плазменной резки

- 3D Принтеры

- Покрасочный станок

- Комплектующие к ЧПУ

- Комплектующие для лазерных станков

- Готовые модули

- Режущий инструмент

- Фрезы ARDEN для ручных и ЧПУ фрезеров

- Фрезы пазовые прямые

- Фрезы для выравнивания поверхности

- Фрезы V-образные

- Фрезы кромочные прямые

- Фрезы для врезания петель и замков

- Фрезы пазовые галтельные

- Фрезы радиусные полукруглые

- Фрезы «Ласточкин хвост»

- Фрезы пазовые

- Фрезы четвертные

- Фрезы профильные

- Фреза «Гусёк» (псевдофилёнка), 222 серия

- Фрезы «Гусёк» 210 серия

- Фрезы «Тройной внешний радиус», 323 серия

- Фрезы «Декоративный гусёк» 212 серия

- Фрезы «Классический узор», 211 серия

- Фрезы «Тройной внутренний радиус», 324 серия

- Фрезы «Шар» 208 серия

- Фрезы Бычий нос «Катушка», 330 серия

- Фрезы внешнее и внутреннее скругление 2 в 1

- Фрезы для скругления удлиненные

- Фрезы мультипрофильные (Карниз), 351 серия

- Фрезы овальное скругление (Жалюзи)

- Фрезы превсофиленка «Волна-1»

- Фрезы профильные «Ручка» 502 серии

- Фрезы профильные «Углубленный шар», 329 серия

- Фрезы профильные «Французская классика», 352 серия

- Фрезы профильные для плинтусов, 403 серия

- Фрезы фигурные «Классический гусёк», 311 серия

- Фрезы филёночные, 416 серия

- Фрезы для сращивания и мебельной обвязки

- Комплектующие к фрезам ARDEN

- Набор радиальных и фасочных фрез

- Комплектующие для плазменной резки

- Пневматическое оборудование

- Дисковые пилы

- Оборудование для покраски

В оборудовании для производства металлических изделий есть ключевые детали, без которых невозможно качественно обрабатывать заготовки. Шпиндель фрезерного станка является одной из таких деталей, в которой закрепляется режущий инструмент и происходит вращение. Без этого элемента невозможна работа по обработке дерева или металла на станке. Из-за важности этой детали в процессе металлообработки желательно знать, как она функционирует, на какие виды подразделяется и можно ли ее изготовить самостоятельно.

Шпиндель для фрезерного станка

Шпиндель для фрезерного станкаКонструкция и технические особенности

Зная устройство фрезерного станка, человек сразу же понимает, что такое шпиндель и где он располагается. Для тех, кто не знает конструкции и технических параметров, необходимо разбираться во всем постепенно.

Шпиндель представляет собой полый металлический вал, являющийся ключевым узлом в фрезерном станке. Устанавливается эта деталь на специальной каретке, с помощью которой он передвигается в трех плоскостях — X, Y, Z. При включении двигателя вал напрямую передает вращательное усилие на фрезу (если речь идет о станке, в котором используются фрезы по металлу). Благодаря отсутствию дополнительных элементов при передаче усилия от двигателя, вращательный момент не искажается.

Классификация

Разделить фрезерный шпиндель можно по техническим характеристикам и способу использованию.

Деление в зависимости от мощности:

- Станки для работы с фанерой — 800 Вт. На маломощном оборудовании обрабатывается фанера, ДВП, ДСП, МДФ.

- Оптимальная мощность для фрезерного станка по дереву с ЧПУ — 1500 Вт. С такой мощностью обрабатывают мягкие сплавы металлов, текстолит.

- Оборудование мощностью от 3000 Вт. Подходит для стали, натурального камня.

Одновременно с разделением по мощности станки подразделяются по своему функционалу. Они могут использоваться для нанесения гравировки, раскроя металла и фрезеровки.

Дополнительную обработку металла производят V-образными граверами. Если речь касается раскроя деталей из различных материалов, лучше покупать фрезерный шпиндель, у которого будет запас скорости вращения.

Также фрезерные шпиндели можно разделить на две группы в зависимости от использования:

- Шпиндели, устанавливаемые в бормашинах, ручных фрезерных станках, дрелях.

- Промышленные модели. Используются в станках, изготавливаемых для большого производства. Они способны выдерживать большие нагрузки, имеют износоустойчивые детали, керамические подшипники. Чтобы оборудование не выходило из строя из-за интенсивной работы, на него может устанавливаться дополнительно охлаждение. На поверхности с большим уровнем трения с помощью специальной автоматической системы подается смазка.

Если в качестве шпинделя используется дрель или бормашина, необходимо учитывать, что она не способна выдержать постоянные интенсивные нагрузки и подшипники начнут выть спустя короткий промежуток времени.

Станок для работы с фанерой

Станок для работы с фанеройСпособы охлаждения

При обработке металла с помощью промышленного оборудования можно повредить листы или детали. Заготовки необходимо охлаждать. Для этого были разработаны две системы:

- Водяная система охлаждения. Изначально в корпусе шпинделя проделываются отверстия, через которые проходит вода. Она забирает с собой тепло от металла и стекает в отдельную емкость. Необходимо наличие отдельной емкости рядом со станком, что в некоторых ситуациях неудобно.

- Воздушная система охлаждения. В детали устанавливаются воздухозаборники, благодаря которым через нее проходит воздушный поток. Воздушная система устанавливается на все современные станки с ЧПУ. У нее есть один серьезный минус. Фильтры, установленные на воздухозаборниках, быстро засоряются после работы с пылящимися материалами.

Воздушные системы более удобны для больших производств.

Преимущества

У шпинделей есть несколько преимуществ:

- КПД этих деталей достигает 95%, что считается очень высоким показателем.

- Для производства изготавливаются шпиндели с высокими характеристиками в плане износоустойчивости и надежности. В новых моделях устанавливаются головки, изготовленные из бронзы.

- Не требуется частый ремонт благодаря надежности подвижных механизмов.

При эффективной системе охлаждения, изготавливаемые детали не будут иметь дефектов после обработки.

Как подобрать шпиндель фрезерного станка по мощности

Как говорят опытные фрезеровщики: «При выборе шпинделя, нужно помнить правило о том, что чем больше скорость вращения двигателя, тем функциональнее становится оборудование». При выборе шпинделя для фрезерного станка, в первую очередь, нужно учитывать количество совершаемых оборотов:

- Для сверловки и гравировки оптимальная мощность шпинделя — 600 Вт.

- Для фрезерования металла — от 600 до 1400 Вт.

- Если станок будет модернизироваться со временем или через него будут пропускаться детали, изготавливаемые из твердой стали, требуется выбирать мощность более 1600 Вт.

При работе на больших оборотах, нельзя забывать про хорошую систему охлаждения.

Шпиндели нельзя долго использовать на мощности в 90%. В противном случае подвижные механизмы быстро выйдут из строя. Оптимальный расход мощности — 60–80%.

Шпиндель для обработки металла

Шпиндель для обработки металлаКак изготовить своими руками

При недостатке средств или невозможности установки заводского оборудования в самодельный станок его можно изготовить самостоятельно. Для этого нужны следующие комплектующие:

- главная деталь — бесколлекторный двигатель;

- контролер для двигателя;

- сервотестер;

- удлиненный вал.

Изготовление шпинделя для станка своими руками начинается с приобретения всех комплектующих. Устройство контролирующее количество оборотов двигателя (сервотестер) рекомендуется устанавливать на любые двигатели, в которых невозможно изменять количество оборотов. Можно купить дешевую модель, главное обратить внимание на тип его крепления к станку. Он не должен мешать при работе.

Вал должен быть удлиненным, чтобы на него можно было закреплять фрезы с помощью цангового зажима. Дополнительно на него необходимо закрепить два подшипника. В двигателе должны быть установлены еще два подшипника. Чертеж по сборке можно найти в интернете. Конструкция будет защищена от боковых нагрузок. С помощью самодельного станка обрабатывают металл и древесину твердых пород.

У самодельных конструкций есть преимущества:

- Сборка шпинделя собственными руками не потребует серьезных финансовых затрат.

- Провести работы самостоятельно не так сложно, как ожидают новички в металлообработке. В интернете существуют пошаговые инструкции и обучающие видео.

- Списки материалов, деталей и чертежи можно найти в открытом доступе.

Однако по техническим характеристикам промышленные детали во многом превосходят самоделки. Важно изготовить надежную и массивную станину, которая предотвратит появление вибрации.

Обслуживание

Промышленное и самодельное оборудование требует постоянного обслуживания и соблюдения правил эксплуатации:

- Перед началом обработки деталей требуется проверить все крепежные элементы.

- После включения двигателя нельзя сразу же начинать работать. Шпиндель нужно разогреть.

- Перед выключением оборудования подвижному механизму необходимо дать остыть.

- При использовании воздушной системы требуется раз в неделю проверять состояние фильтров и прочищать их при загрязнении.

- Подшипники и подвижные элементы требуется очищать от накопившегося мусора после работы за станком. Дополнительно их нужно смазывать для лучшей работы и медленного загрязнения.

- Если используется водная система охлаждения, необходимо использовать смазочно-охлаждающие эмульсии, которые рекомендует производитель.

При длительной эксплуатации необходимо наблюдать за состоянием подшипников и менять их, если появляются посторонние звуки. Иных расходов эта деталь не несет. При поломке составных частей конструкции требуется заменить их, но не восстанавливать. При больших нагрузках восстановленные детали сломаются по старым трещинам.

Шпиндель для фрезерного станка считается ключевым узлом, работе которого стоит уделять особое внимание. При выборе производственного оборудования достаточно соблюдать правила эксплуатации и вовремя обслуживать подвижные элементы, чтобы станок проработал более 10-ти лет.

Фрезерные станки встречаются крайне часто, так как их основное предназначение заключается в обработке плоских поверхностей, шпонок и других деталей. Крепить режущий инструмент, в качестве которого выступает фреза, можно за счет шпинделя. Современный шпиндель фрезерного станка характеризуется довольно большим количеством различных особенностей, о которых далее поговорим подробнее.

Особенности конструкции

Фрезерные станки устанавливаются в частных мастерских и промышленных сооружениях. В последнее время большое распространение получили варианты исполнения с ЧПУ, так как за счет установленного блока управления автоматизируется процесс обработки и существенно повышается точность. Устройство шпинделя фрезерного станка несколько отличается от соответствующего узла токарного оборудования, так как в первом случае предназначение заключается в закреплении инструмента, во втором — цилиндрической заготовки. Кроме этого, патрон для шпинделя ЧПУ производится с более высокой точностью, так как незначительное отклонение может стать причиной потери точности.

Рассматривая что такое шпиндель и как он устроен, следует уделить внимание нижеприведенным моментам:

- Основа представлена металлическим валом с повышенной устойчивостью к осевой нагрузке.

- Специальная конструкция, предназначенная для крепления фрезы, представлена сочетанием оправки и цанги.

- Исключить вероятность плотного прилегания оправки можно за счет выполнения шпинделя в форме конуса.

- Современная конструкция фрезерного станка предусматривает размещение шпинделя на специальной каретке, которая может перемещаться сразу в трех координатах. За счет этого обеспечивается высокая функциональность и производительность. При этом чертеж может обладать весьма высокой сложностью.

- Вращательное движение передается непосредственно фрезе. Многое точное оборудование не имеет промежуточных элементов, которые существенно снижают показатель эффективности и могут стать причиной искажения вращения.

- Наиболее важными параметрами можно назвать мощность и частота вращения.

Особенности конструкции определяет то, что устройство шпинделя фрезерного станка позволяют устанавливать самые различные насадки. Этот момент существенно расширяет область применения устройства.

Технические параметры

Рассматриваемое устройство характеризуется довольно большим количеством особенностей. Ключевыми техническими характеристиками фрезерного станка по металлу можно назвать нижеприведенные моменты:

- Мощность. Во многом показатель мощности связана с параметрами установленного электрического двигателя. Измеряется показатель в Вт, может варьировать в достаточно большом диапазоне. Выбор по мощности проводится в соответствии с областью применения станка.

- Частота вращения. Шпиндель фрезерного станка может вращаться с различной скоростью. При этом современные модели характеризуются тем, что могут изменять частоту вращения ступенчато или плавно.

Шпиндельный фрезерный станок также классифицируется по области применения. В зависимости от показателя мощности выделяют следующие модели:

- Для обработки полимеров и ДСП, а также МДФ подходят модели, мощность которых составляет 800 Вт. Они обходятся в относительно небольшую сумму, могут устанавливаться в домашней мастерской.

- Дерево, мягкие цветные сплавы, текстолит характеризуются повышенной степенью обрабатываемости. Именно поэтому рекомендуемая мощность станка составляет 1500 Вт.

- Распространенные стали, камень и твердые сплавы могут подвергаться механической обработке при мощности 3000 Вт. Этого вполне достаточно для того, чтобы фреза врезалась в материалы с повышенной твердостью.

Не стоит забывать о том, что слишком высокая мощность не всегда является преимуществом оборудования. Это связан с высоким показателем энергопотребления и стоимостью. При выборе часто уделяется внимание и ступенчатости проводимой регулировки.

Современные модели имеют бесступенчатую регулировку, за счет чего существенно повышается точность обработки.

Различные схемы фрезерных станков также обуславливают следующие характеристики:

- Показатель КПД может достигать до 95%. За счет этого существенно снижаются энергетические затраты, повышается эффективность применения станков.

- Высокая надежность и прочность. При качественном изготовлении устройство может прослужить на протяжении достаточно длительного периода.

- Конструктивные особенности позволяют эксплуатировать оборудование на протяжении длительного периода без остановок. Это связано с наличием системы охлаждения.

Во многом эксплуатационные характеристики шпинделя зависят от области применения, требуемой точности обработки. Кроме этого, повышенная степень обрабатываемости обеспечивается за счет охлаждения.

Способы охлаждения

Механическая обработка металла и других материалов становится причиной повышения температуры шпинделя. Это связано с тем, что из-за трения нагревается насадка, по которой высокая температура передается самому шпинделю. Именно поэтому фрезерный шпиндель высокопроизводительного оборудования снабжается специальными элементами охлаждения. Выделяют два типа охлаждения:

- Водяное применяется на протяжении длительного периода. В этом случае шпиндель для фрезера снабжается специальными отверстиями, через которые происходит подача охлаждающей жидкости. Она вбирает часть тепла, после чего удаляется в специальную емкость. Подобный способ снижения температуры металла характеризуется меньшей популярностью, так как с удалением жидкости может возникнуть довольно много трудностей.

- В последнее время все чаще встречается системы воздушного охлаждения. Она характеризуется тем, что в устройстве есть специальные отверстия, через которые воздух подается под большим давлением. Единственным недостатком подобного метода можно назвать скопление загрязняющих веществ на фильтре, так как при механической обработке образуется довольно много стружки и пыли.

За счет установки охлаждения есть возможность существенно повысить показатель производительности. Именно поэтому подобный узел является важной неотъемлемой частью оборудования с ЧПУ.

Классификация шпинделей

Встречается довольно большое количество мотор-шпинделей, которые могут устанавливаться на оборудовании фрезеровальной группы. Все они делятся на две основные группы:

- Домашние или бытовые. Они рассчитаны на относительно небольшую нагрузку, характеризуются сниженной стоимостью. В специализированных магазинах встречаются универсальные варианты исполнения, предназначенные для работы с самыми различными фрезами. Однако, основное ограничение связано прежде всего с диаметральным размером хвостовика.

- Промышленный шпиндель для фрезерного станка с ЧПУ выпускают компании, которые специализируются на производстве этого оборудования. Они характеризуются тем, что имеют систему охлаждения, воздушную или водяную.

В последнее время часто в домашней мастерской встречается ЧПУ станок по дереву. Он снабжается узлом сниженной мощности, так как возникающая нагрузка относительно низкая.

На момент эксплуатации бесколлекторный шпиндель для ЧПУ воспринимает исключительно нагрузки, перпендикулярные оси шпинделя, а параллельные возникают исключительно на момент врезания инструмента в поверхность.

Модели промышленного происхождения не нуждаются в периодической чистке и смазывании, могут прослужить в течение длительного периода.

Важным элементом рассматриваемого механизма можно назвать зажимы цангового типа. В большинстве случаев применяется ER11 и ER16 тип, которые подходят для хвостовика с диаметром от 2,5 до 3,2 мм. При этом крепежная часть может быть изготовлена в виде конуса, надежность фиксации от этого не снижается. В продаже встречаются и патроны, рассчитанные на изделия с большим диаметральным размером хвостовой части инструмента. Он подходят для случая, когда нужно проводить снятие большого слоя металла.

Электрошпинделя характеризуются тем, что напрямую соединены с электрическим двигателем. За счет этого существенно повышается КПД и уменьшаются размеры самого устройства. Однако у подобного механизма есть один существенный недостаток, заключающийся в восприимчивости переменной и другой нагрузки. К примеру, если фреза застрянет, то при длительной подаче электрический двигатель может сгореть.

Встречается и самодельный вариант исполнения, который можно изготовить своими руками. Его особенности заключаются в низкой стоимость, а также сниженной надежностью. Специалисты рекомендуют использовать только покупные изделия, так как при работе может возникать существенная нагрузка, приводящая к повреждению хвостовика.

В заключение отметим, что нужно уделять внимание рекомендациям по эксплуатации шпинделя. За счет этого можно существенно продлить срок эксплуатации, исключить вероятность поломки хвостовика закрепляемого инструмента. В продаже встречаются самые различные варианты исполнения шпинделей для фрезерных станков, поэтому с выбором не должно возникнуть существенных проблем.

Фрезерный шпиндель станка ЧПУ — Мастерская МДФ

Фрезерный шпиндель – это электрический двигатель, оснащенный механизмом для зажима инструмента. Основная задача фрезерного шпинделя станка ЧПУ в производстве МДФ фасадов – обработка заготовок профильными фрезами, формирование криволинейных сторон деталей, раскрой широкоформатных панелей МДФ, обработка кромок и углов фасадов, фрезерование 3Д рельефа, замысловатых решеток и оригинальных узоров на поверхности фасада и т.п. Не стоит забывать о возможности обработки фрезерным шпинделем других материалов используемых в мебельной промышленности и производстве фасадов: ДСП, массива дерева, пластика, акрила. Кроме того, фрезерный шпиндель станка ЧПУ, оснащенный специальными агрегатами способен выполнять операции вертикального и горизонтального сверления, пазования и распила циркулярными пилами, шлифования и даже нанесения кромки.

Фрезерный шпиндель – это электрический двигатель, оснащенный механизмом для зажима инструмента. Основная задача фрезерного шпинделя станка ЧПУ в производстве МДФ фасадов – обработка заготовок профильными фрезами, формирование криволинейных сторон деталей, раскрой широкоформатных панелей МДФ, обработка кромок и углов фасадов, фрезерование 3Д рельефа, замысловатых решеток и оригинальных узоров на поверхности фасада и т.п. Не стоит забывать о возможности обработки фрезерным шпинделем других материалов используемых в мебельной промышленности и производстве фасадов: ДСП, массива дерева, пластика, акрила. Кроме того, фрезерный шпиндель станка ЧПУ, оснащенный специальными агрегатами способен выполнять операции вертикального и горизонтального сверления, пазования и распила циркулярными пилами, шлифования и даже нанесения кромки.

Типы двигателей шпинделя в деревообрабатывающих станках ЧПУ

Производители станков с ЧПУ для деревообработки на современном рынке предлагают два варианта оснащения фрезерного шпинделя:

Производители станков с ЧПУ для деревообработки на современном рынке предлагают два варианта оснащения фрезерного шпинделя:

- Коллекторным двигателем с воздушным охлаждением;

- Асинхронным двигателем с воздушным или водяным охлаждением.

Коллекторные (щеточные) двигатели обычно устанавливаются на недорогих, можно даже сказать кустарных станках ЧПУ. У них куча недостатков против одного достоинства – низкой стоимости. Они сильно шумят, их полная мощность достигается только при максимальных оборотах, частота вращения вала непостоянна и сильно зависит от нагрузки на фрезу, они менее надежны и более требовательны в обслуживании.

Асинхронные двигатели фрезерного шпинделя для станков ЧПУ имеют более широкий диапазон рабочих скоростей без какой-либо значительной потери мощности. Для запитывания подобных двигателей на станках ЧПУ используется инвертор (преобразователь частоты). В зависимости от заданного режима обработки он преобразует частоту переменного тока, регулирует напряжение и силу тока, тем самым обеспечивает плавный запуск, остановку и стабильную работу шпинделя, защищает его от перегрузок и перегрева.

Рабочий вал шпиндельного двигателя у современных производителей устанавливается на керамических подшипниках с пониженной плотностью, высокой твердостью и низким коэффициентом температурного расширения, что дает сразу несколько положительных эффектов:

- Двигатель значительно меньше греется;

- Уменьшаются потери мощности от трения в подшипниках;

- Показатель биения вала не изменяется при нагреве двигателя и увеличении скорости вращения шпинделя;

- Подшипники не изнашиваются даже при сильных боковых нагрузках;

- Смазка в подшипниках не теряет свои свойства долгие годы;

Кроме того, асинхронный двигатель фрезерного шпинделя станка ЧПУ не имеет щеток, что исключает необходимость его обслуживания на протяжении всего срока эксплуатации.

Система охлаждения шпинделя ЧПУ

Система охлаждения фрезерного шпинделя станка ЧПУ может быть воздушной или водяной. Обе системы имеют свои достоинства и недостатки.

Система охлаждения фрезерного шпинделя станка ЧПУ может быть воздушной или водяной. Обе системы имеют свои достоинства и недостатки.

Шпиндели с воздушным охлаждением изготавливаются в алюминиевом корпусе с высокими показателями теплоотдачи. Вентилятор воздушного охлаждения может устанавливаться на вал ротора, или иметь независимый привод. Такие шпиндели стоят дешевле и не требуют особого ухода. Однако они имеют некоторые недостатки. С одной стороны на низких оборотах могут сильно нагреваться, а с другой стороны производители не рекомендуют их использование с выключенной системой аспирации.

Фрезерные шпиндели с системой водяного охлаждения работают в пределах наиболее благоприятных температур, что положительно отражается как на сроке службы подшипников, так и на рабочих характеристиках шпинделя в целом. Они практически бесшумны. Единственный недостаток – это обязательное подключение к устройству подачи охлаждающей жидкости (тосола или антифриза).

Устройства зажимов шпинделя ЧПУ

Фрезерные шпиндели деревообрабатывающих станков ЧПУ для производства фасадов МДФ в зависимости от конструкции устройства зажима инструмента можно разделить на две группы:

Фрезерные шпиндели деревообрабатывающих станков ЧПУ для производства фасадов МДФ в зависимости от конструкции устройства зажима инструмента можно разделить на две группы:

- Шпиндели с ручной сменой инструмента;

- Шпиндели с автоматической сменой инструмента.

На конце вала шпинделя с ручной сменой инструмента имеется внутренний конус и наружная резьба, на которую накручивается инструментальная гайка с цангой. Наиболее распространенным деревообрабатывающей отрасли устройством цангового зажимного элемента является стандарт ER. В станках ЧПУ предназначенных для производства мебели, как правило, используют шпиндели с цанговым зажимом ER32 для фиксации инструмента с хвостовиком цилиндрической формы диаметром от 2-х до 20 мм.

Фрезерные шпиндели с автоматической сменой инструмента имеют более сложную конструкцию. На конце вала размещается механизм захвата, а внутри того же вала расположена удерживающая пружина со штоком и пневмоцилиндр. В пассивном состоянии патрон (оправка) с инструментом надежно удерживается силой пружины. При подаче воздуха высокого давления, пневмоцилиндр шпинделя давит на шток, а тот, в свою очередь ослабляет захватные элементы.

Фрезерные шпиндели с автоматической сменой инструмента имеют более сложную конструкцию. На конце вала размещается механизм захвата, а внутри того же вала расположена удерживающая пружина со штоком и пневмоцилиндр. В пассивном состоянии патрон (оправка) с инструментом надежно удерживается силой пружины. При подаче воздуха высокого давления, пневмоцилиндр шпинделя давит на шток, а тот, в свою очередь ослабляет захватные элементы.

На сегодняшний день на станках и обрабатывающих центрах ЧПУ для обработки древесных материалов с автоматической сменой инструмента наибольшую популярность приобрели два стандарта быстросъемного патрона: ISO и HSK. Патрон системы оснастки шпинделя типа ISO имеет форму в виде конуса. Его основное преимущество — работа массивными инструментами на низких или средних оборотах.

Быстросъемный патрон стандарта HSK имеет полый конический хвостовик. Его конструкция отличается жесткостью и легкостью. Он был разработан специально для высокоскоростной и высокоточной обработки.

Агрегаты станка ЧПУ. Позиционирование агрегатов ЧПУ по осям C, A и B

Главное преимущество станка ЧПУ – это возможность быстро и с высокой точностью обрабатывать сложные геометрические формы. Однако чтобы добиться желаемого результата, порой недостаточно одного фрезерного шпинделя со стандартным набором фрез. Поэтому появляется необходимость оснащения шпинделя станка ЧПУ дополнительными механизмами – агрегатами, способными производить обработку заготовки под заданным углом и в нужном направлении.

Главное преимущество станка ЧПУ – это возможность быстро и с высокой точностью обрабатывать сложные геометрические формы. Однако чтобы добиться желаемого результата, порой недостаточно одного фрезерного шпинделя со стандартным набором фрез. Поэтому появляется необходимость оснащения шпинделя станка ЧПУ дополнительными механизмами – агрегатами, способными производить обработку заготовки под заданным углом и в нужном направлении.

Современные агрегаты для фрезерных шпинделей позволяют выполнять широкий спектр операций обработки, гарантируя максимальную гибкость использования станков и обрабатывающих центров ЧПУ. Кроме стандартных операций фрезерования они быстро и качественно, под нужным углом и в заданном направлении выполняют распил и присадку заготовки, пазование и шлифовку ее поверхностей, а также вставку фурнитуры, наклеивание стикеров, облицовку торцов деталей кромкой и многое другое.

Для подключения агрегата к фрезерному шпинделю станка ЧПУ, необходимо соблюсти два условия: чтобы шпиндель был оснащен устройством автоматической смены инструмента и чтобы был установлен специальный переходник для позиционирования агрегатов, в том числе с приводом для угловых перемещений по оси С.

Здесь следует выделить три типа устройств позиционирования головки агрегата на станке ЧПУ:

- Механический. Представляет собой устанавливаемый на шпиндель фланец с 4-мя коническими отверстиями для позиционирования агрегатов по оси C с шагом 90°. Оси A и B устанавливаются на агрегате вручную.

- Пневматический. Фрезерный шпиндель оснащается поворотным устройством с пневматическим приводом вращения на оси C на ±90°-180°.

- Электронный. На главный шпиндель станка ЧПУ устанавливается поворотное устройство оснащенное сервоприводом для позиционирования агрегата по оси C на 360° или «Интерполированная ось C» с поддержкой агрегатов с поворотом головы по осям C, A и B.

Существуют также другие способы позиционирования инструмента по осям станка ЧПУ. Например, поворотное устройство устанавливается непосредственно на шпиндельную площадку портальной балки станка ЧПУ, а на него уже крепится фрезерный шпиндель. Или станок оборудуется вращающимся рабочим столом. Однако подобные конструкции станков имеют ограниченные возможности и подходят лишь для выполнения узкого круга операций обработки, например для изготовления гнутых фасадов из МДФ, массива дерева или обработки объемных деталей со сложной геометрией.

Существуют также другие способы позиционирования инструмента по осям станка ЧПУ. Например, поворотное устройство устанавливается непосредственно на шпиндельную площадку портальной балки станка ЧПУ, а на него уже крепится фрезерный шпиндель. Или станок оборудуется вращающимся рабочим столом. Однако подобные конструкции станков имеют ограниченные возможности и подходят лишь для выполнения узкого круга операций обработки, например для изготовления гнутых фасадов из МДФ, массива дерева или обработки объемных деталей со сложной геометрией.

Как подобрать шпиндель для станка ЧПУ

Фрезерный шпиндель – это главный элемент любого станка ЧПУ. Его основная задача – быстро и качественно выполнять обработку заготовок. При этом он должен обладать способностью выполнять широкий спектр операций обработки, бесперебойно выполнять свои функции на протяжении всего срока службы.

При выборе станка ЧПУ для изготовления фасадов МДФ в первую очередь важно определиться с мощностью электродвигателя фрезерного шпинделя. Для обработки МДФ или дерева подойдут и малосильные двигатели мощностью до 2 кВт. Однако при этом время процесса фрезерования будет пропорционально мощности фрезерного шпинделя станка ЧПУ. Целесообразность использования подобных станков ЧПУ в промышленном масштабе под большим вопросом.

Чтобы за один проход раскроить панель МДФ, или выполнить профильную фрезеровку фасада потребуется силовой агрегат мощностью около 5 кВт. Чтобы использовать автоматическую смену инструмента, расширить диапазон применяемого инструмента, иметь возможность подключать дополнительные агрегаты – потребуется шпиндель мощностью 10 кВт и более.

Скорость вращения шпинделя при работе станка ЧПУ с фрезеровальным и гравировальным инструментом для обработки древесных материалов варьируется от 12 до 24 тыс. оборотов в минуту. Если же планируется использование дополнительных агрегатов, то электродвигатель шпинделя должен выдерживать нагрузку и работать без потери мощности на скоростях 3-8 тыс. оборотов в минуту.

При подборе фрезерного шпинделя станка ЧПУ нельзя забывать о таких параметрах как надежность и долговечность. Некоторые операции станка ЧПУ могут выполняться по несколько часов, и если в середине процесса потребуется заменить щетки коллекторного двигателя фрезерного шпинделя, можно не только упустить драгоценное время, но и потерять фрезу, испортить заготовку.

Современные фрезерные шпиндели для станков ЧПУ с асинхронным двигателем на керамических подшипниках (в том числе их китайские аналоги), с воздушным или водяным охлаждением, обладают запасом надежности и неприхотливостью в обслуживании весь срок эксплуатации. К тому же, набор дополнительных опций поможет обезопасить оборудование от перегрева, внезапных перегрузок, скачков напряжения в сети.

Как выбрать шпиндель станка

Как выбрать интерфейс шпинделя станка является ключевым решением, так как это часто определяет ограничения на эффективность резки металла. Нет быстрого ответа на вопрос, какой интерфейс лучше — он действительно зависит от обрабатываемых компонентов и выполняемых операций. Не следует предполагать, что стандартные варианты шпинделя на станке обязательно являются лучшим выбором интерфейса.

Требования к шпинделю станка

Если нет обработки, интерфейс шпинделя станка требует быстрой взаимозаменяемости.Тем не менее, при обработке очень важно, чтобы соединение между шпинделем станка и муфтой было прочным, даже если силы резания делают все возможное, чтобы разрушить этот интерфейс. Важно иметь интерфейс, который обеспечивает хорошую жесткость на изгиб и крутящий момент.

- Жесткость при изгибе: Требуется для стабильного процесса резки при длинных вылетах инструмента или при высоких нагрузках резания

- Передача крутящего момента: Операции с большим диаметром наиболее чувствительны.Нагрузка, приложенная на расстоянии от центральной линии шпинделя (крутящий момент = сила × радиус), должна противодействовать большей контактной площади привода

- Точное положение инструмента по центру: Для обеспечения повторяемости и безопасности производства, что особенно важно при токарных операциях

Характеристики муфты, чтобы выдерживать высокие изгибающие или радиальные силы резания:

- Диаметр фланцевого контакта: Торцевой контакт фланца увеличивает основание платформы, уменьшая усилие резания

- Усилие зажима: Чем больше усилие зажима для удержания муфты, тем больше сила резания, необходимая для «опрокидывания» муфты

- Площадь поперечного сечения: Уменьшение диаметра инструмента относительно диаметра фланцевого контакта уменьшит жесткость инструмента

- Передача крутящего момента: Наиболее отчетливо видно при использовании инструментов большого диаметра и токарной обработки, невозможность выдержать крутящий момент немедленно означает потерю высоты центра и точности

История интерфейса шпинделя станка

Интерфейс шпинделя станка эволюционировал с развитием станков ,Вот некоторые из ключевых моментов, которые мы видим, которые повлияли на изменения:

- ЧПУ, что приводит к автоматической смене инструмента и хранению инструмента. Это привело к тому, что крутой конус принимает тяговые шпильки и захватные канавки

- Более высокие обороты шпинделя

- Многофункциональная обработка, токарная обработка, фрезерование и сверление с одинаковым интерфейсом

Первым и хорошо известным интерфейсом был конус Морзе, разработанный для сверления в течение длительного времени. еще в 1868 году. Впоследствии крутой конус 7/24, также называемый конус ISO, был представлен в 1927 году.В 60-х годах для смены инструмента были добавлены канавки для захвата и тяговые шпильки; MAS-BT в Азии, ISO / DIN в Европе и CAT-V в Америке.

Недостатком крутого конуса является жесткость на изгиб и скорость вращения из-за низкой силы зажима и отсутствия контакта лица с носовой частью шпинделя. Это привело к новым разработкам в 90-х годах с BIG-PLUS® (разработанным в Японии BIG Daishowa), HSK (разработанным в Германии комитетом DIN) и Coromant Capto® (запущенным в 1990 году и являющимся единственной системой, разработанной для всех типов приложения — токарные, фрезерные и сверлильные — с первого дня).

Типы интерфейса шпинделя станка

В приведенной ниже таблице показаны четыре основных соединения и пошаговая эволюция от традиционного крутого конуса до Coromant Capto®. Все интерфейсы, кроме BIG-PLUS®, стандартизированы как DIN, ISO или ANSI.

| Угол конусности | Фланцевый контакт | Метод зажима | Передача крутящего момента | |

| Крутая конусность | 16.26 ° | Нет | Шпилька | Ключи привода на фланцевом контакте |

| BIG-PLUS® | 16,26 ° | Да | Pull шпилька | Приводные ключи на фланцевом контакте |

| HSK-A | 5,7 ° | Да | Зажим внутреннего сегмента | Ключи привода на конусе |

| Coromant Capto ® | 2.88 ° | Да | Зажим внутреннего сегмента | Полигон |

Крутая конусность

BIG-PLUS®

HSK-A

Coromant Capto®

Крутая конусность 7/24

Для крутой конусности угол конусности всегда одинаков. Канавка для захвата и резьба для шпильки могут различаться. Доступны как CAT, ISO, DIN и MAS BT.

BIG-PLUS®

BIG-PLUS® разработан для применения в обрабатывающих центрах.Конусная и захватная канавка такая же, как у традиционной крутой конусности, однако благодаря жестким допускам торцевого контакта достигается повышение жесткости при изгибе. Стандартный крутой держатель конуса может поместиться в шпиндель BIG-PLUS®, однако смешивать его не рекомендуется. Доступны как CAT, ISO, DIN и MAS BT.

HSK

HSK (DIN 69893) разработан для обрабатывающих центров. Он имеет фланцевый контакт и зажим с полым конусным сегментом, что устраняет необходимость в тяговых шпильках.Ключи привода имеют различные конфигурации в зависимости от варианта, а в некоторых случаях их нет для высокоскоростных приложений.

- Тип A: Общая механическая обработка, высокие изгибающие нагрузки и умеренный крутящий момент, автоматическая смена инструмента

- Тип B: Стационарное применение, умеренные изгибающие нагрузки, высокий крутящий момент, специальные применения, автоматическая смена инструмента

- Тип C: Общая механическая обработка, высокие изгибающие нагрузки и умеренный крутящий момент, ручная замена инструмента (Ref.Тип А)

- Тип D: Стационарное применение, умеренные изгибающие нагрузки, высокий крутящий момент, специальные применения, ручная замена инструмента (Ref. Type B)

- Тип E: Высокоскоростное применение, легкие и быстрые шпиндели, низкие изгибающие моменты и крутящий момент, автоматическая смена инструмента, легкая балансировка

- Тип F: Применение при умеренной скорости, обработка мягких материалов, средние изгибающие моменты и крутящий момент, автоматическая смена инструмента, простая балансировка

- Тип T: Вращающиеся и статические устройства с более жесткими допусками в слоте привода (для позиционирования инструмента).Никакой «шеи» не требуется, и поэтому улучшенные способности к изгибающему моменту

Примечание! Большинству станков с указанием интерфейса шпинделя HSK-T все еще требуется шейка для автоматической смены инструмента и магазинов — это означает, что требуются инструменты HSK A / C / T

A

B

C

D

E

F

Т

A / C / T

Coromant Capto®

Coromant Capto® (ISO 26623) покрывает преимущества как HSK, так и BIG-PLUS®, но устраняет необходимость в ключах привода, вместо этого проезжая через конический многоугольник с контактом лица.Сильное поперечное сечение муфты обеспечивает пространство для зажима сегмента с максимально возможными усилиями зажима, обеспечивая непревзойденную жесткость на изгиб, передачу крутящего момента и точность положения в центре.

Требовалась улучшенная радиальная точность и передача крутящего момента для удовлетворения потребностей трех целевых областей применения:

- Интерфейс шпинделя станка — обрабатывающие центры и вертикальные токарные станки

- Модульная муфта — обрабатывающие центры

- Ручная система быстрой замены — токарные станки

Coromant Capto® — это наиболее распространенный интерфейс для многоцелевых станков, поскольку он может работать как со статическими (токарные), так и с вращающимися (фрезерование / сверление) приложениями.

.

.[ Фрезерный станок с ЧПУ Запчасти для дома ]

Шпиндель с ЧПУ является сердцем любой мельницы. Он состоит из вращающегося узла с конусом, где могут быть установлены держатели инструмента. Двигатель шпинделя с ЧПУ с дополнительной передачей некоторого вида вращает шпиндель с ЧПУ. Трансмиссия соответствует диапазону оборотов наивысшей мощности двигателя шпинделя с ЧПУ и оборотам шпинделя, которые идеально подходят для определенных скоростей и подач разрезаемого материала.

шпинделя бывают трех типов. Есть шпиндели картриджа, которые являются просто вращающимся узлом без двигателя или трансмиссии. Тогда есть автономные шпиндели различных видов. Например, Trim Routers пользуются популярностью среди любителей ЧПУ, особенно для CNC Routers. Автономные шпиндели включают вращающийся узел и двигатель все в одном. Наконец, существуют изготовленные шпиндели, в которых такие детали, как подшипники шпинделя, прикреплены к (обычно) чугунному корпусу.Такую конструкцию используют в фрезерных станках Бриджпорта или во многих китайских импортных станках, таких как, например, RF-45.

шпиндельных патронов

Tormach BT-30 Шпиндельный патрон с ЧПУ…

патронных шпинделей — это то, что практически каждый современный VMC использует. Их удобно менять и восстанавливать, сохраняя работоспособность станка, их удобнее производить, чем изготовленные шпиндели, и они обычно просто работают хорошо.

Вот разрез шпинделя картриджа, настроенного для ATC (Automatic Tool Changer), чтобы вы могли получить представление о компонентах:

шпиндельный патрон ЧПУ ATC…

Давайте рассмотрим роль каждого компонента:

- Радиально-упорные подшипники: этот конкретный шпиндель имеет два радиально-упорных подшипника и два радиальных шарикоподшипника (цвета лососей).Подшипники могут быть самой важной частью шпинделя и определять его максимальные обороты, а также его жесткость и пригодность для ЧПУ.

- Drawbar: Drawbar используется для «втягивания» держателя инструмента в конус шпинделя, отсюда и название.

- Шайбы Belleville: это тип плоской пружины, цель которой — удерживать натяжение дышла на держателе инструмента.

- Pull Stud: это сменная деталь, которая ввинчивается в держатель инструмента. Зажим дышла захватывает тяговый стержень, чтобы дышло могло тянуть его вверх в конус.

- Зажим для дышла: Существуют различные конструкции, но Зажим для сцепки фиксирует сцепное устройство на тяговом стержне, когда он достаточно сильно втягивает стержень в конус.

- Приводной шкив: двигатель или трансмиссия вращают шпиндель через приводной шкив. Показанный дизайн — шкив синхронизации, но доступно много стилей.

могут разработать и изготовить свои собственные шпиндельные картриджи, но купить их гораздо проще. Есть высококачественные (по крайней мере для рынка DIY) картриджи, доступные по разумным ценам от таких нарядов, как Tormach.

Вы можете даже найти использованные шпиндельные патроны от VMC в таких местах, как eBay. Просто имейте в виду, что если они не находятся в хорошем состоянии, одни подшипники для коммерческого VMC очень дороги для замены. Если конус поврежден или существует чрезмерный износ, требующий повторной обработки, вы будете смотреть на очень дорогостоящий проект.

автономных шпинделей

Makita Trim Router: 1 шпиндель с высокой частотой вращения 1/4 л.с. примерно за $ 90…

Автономные шпиндели, особенно трим-фрезерные, очень популярны среди мастеров фрезерных станков с ЧПУ.В устройстве, подобном изображенному выше изображению Makita RT0701CR, есть что понравиться:

Есть и минусы тоже:

- Держатель инструмента не съемный. Шпиндель имеет цанговый патрон, который обычно принимает только хвостовик инструмента 1 размера, и нет быстросменных держателей инструмента. Ручная смена инструмента происходит довольно медленно, и вы можете забыть об автоматических сменщиках инструмента.

- Маршрутизаторы и аналогичные шпиндели могут быть очень шумными, хотя это не универсально.

Изготовленные шпиндели

В старых фрезерных станках с ручным проектированием мы часто находим то, что я называю «Изготовленные шпиндели».С этими шпинделями труднее всего работать и модифицировать, поскольку они буквально встроены прямо в отливку головки шпинделя и не дают много места для модификации.

С учетом вышесказанного, общий подход состоит в том, чтобы, по меньшей мере, зажимать подвижные иглы для большей жесткости. Другая распространенная модификация — это переход от передач (действительно шумных и медленных!) К ременной передаче.Конусы, дышла и держатели инструмента

Если оставить в стороне тип шпинделя, еще одно важное соображение касается конусности, дышла и держателей инструмента.Из приведенного выше обсуждения вы должны иметь хоть какое-то представление о том, что такое дышло и держатель инструмента. Конус шпинделя относится к размеру и типу держателя инструмента, который будет соответствовать шпинделю. Например, конус R8, который был представлен с оригинальными ручными фрезерными станками Bridgeport, очень популярен.

Существует огромное количество возможностей конусности шпинделя, поэтому я остановлюсь только на двух наиболее распространенных для фрезерных станков с ЧПУ своими руками: R8 и BT 30. Вот чертеж CAD обоих:

BT-30 вверху и R8 внизу …

И вот их фото бок о бок:

R8 слева, BT30 справа…

Должно быть достаточно ясно, что BT-30 лучше.Он предпочтителен для приложений более высокого класса, но R8 достаточно для большинства фрезерных станков с ЧПУ. Возможностей гораздо больше, и мы подробно расскажем о компромиссах в нашей статье «Шпиндель, Drawbar и Toolchanger».

DIY Выбор шпинделя с ЧПУ

Правильный выбор шпинделя для вашего проекта ЧПУ своими руками начинается с составления набора сценариев того, как вы хотите использовать станок. При принятии решения важно понимать ряд решений:

- Какие материалы вы собираетесь вырезать на станке? Требования к скорости вращения для твердых металлов несколько отличаются от требований к мягким материалам, таким как дерево и пластик.

- Какие размеры резцов вы будете использовать?

- : Вам понадобится автоматическая смена инструмента? Много решений будет принято вокруг этого.

В общем, постарайтесь сделать свой выбор так, чтобы можно было использовать как можно больше недорогих готовых аксессуаров. Вместо того, чтобы выбрать экзотический конус шпинделя, выберите что-то общее, чтобы вы могли дешево купить патроны для инструментов.

У нас есть серия по разработке совершенной настольной мини-мельницы с ЧПУ, в которой подробно рассматриваются все эти конструктивные решения.Для получения информации о шпинделе, начните здесь:

[Ultimate Benchtop CNC Mini Mill Part 7: Шпиндель, дышло и инструментальный ящик]

И здесь:

[Ultimate Benchtop CNC Mini Mill Part 8: Шпиндель для нашей мельницы]

Дизайн шпинделя

Spindle Design — это то, чем я восхищался и потратил много времени на изучение. Реальность такова, что большинству мастеров DIY CNC не нужно знать об этом. Получить себе хороший шпиндель картриджа. Перевести существующую мельницу с зубчатой передачи на ременную передачу.Или используйте автономный шпиндель. Ни один из этих проектов не требует, чтобы вы знали очень много о Spindle Design.

Но если вы заинтересованы в максимизации производительности, расширении возможностей и в целом создании большого количества работы (хотя и интересной работы!) Для себя, вы захотите немного углубиться в эту область. Я собрал все свои заметки на нем, поскольку они относятся к работе с ЧПУ своими руками в одной статье из двух частей, чтобы сэкономить ваше время и проблемы:

[Шпиндель фрезерного станка с ЧПУ: подшипники, ременный привод, VFD, ATC и примечания по проектированию]