Как выбрать шпиндель станка | Мир Станочника

Автор: admin | 07.03.2019

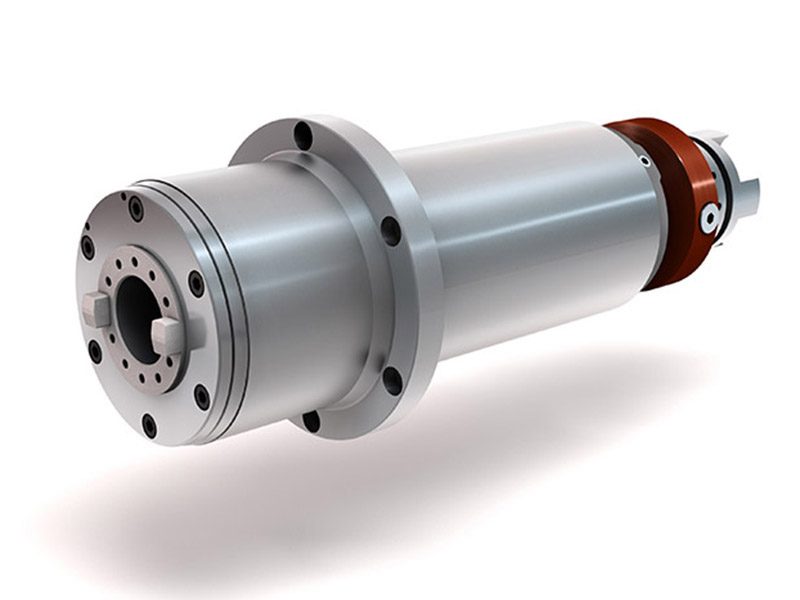

Выбор интерфейса шпинделя – это ключевое решение, так как оно часто определяет ограничения по эффективности резания металла. Нет единственно верного ответа на вопрос, какой интерфейс самый лучший – на самом деле это зависит от деталей, которые будут обрабатываться, и от операций, которые будут выполняться. Не следует полагать, что варианты стандартного шпинделя станка обязательно представляют собой лучший выбор интерфейса.

Требования к шпинделю станка

Когда не производится обработка, для интерфейса шпинделя требуется быстрая взаимозаменяемость. Однако при обработке крайне важно, чтобы сохранялся полный контакт между соединением шпинделя и инструмента, даже если усилия резания стремятся нарушить его. Важно выбрать интерфейс, который даёт хорошую жёсткость на изгиб и требуемый крутящий момент.

- Жёсткость на изгиб: необходима для обеспечения стабильного процесса резания при обработке инструментом с большим вылетом или с высокими нагрузками

- Передача крутящего момента: особенно важно для инструментов больших диаметров.

Нагрузка, приложенная на расстоянии от осевой линии шпинделя (крутящий момент = сила x радиус), должна восприниматься большей контактной поверхностью.

Нагрузка, приложенная на расстоянии от осевой линии шпинделя (крутящий момент = сила x радиус), должна восприниматься большей контактной поверхностью. - Точное положение инструмента по высоте центров: для обеспечения повторяемости и надёжности производства, что особенно важно при выполнении токарных операций

Параметры соединения, характеризующие способность выдерживать высокие изгибающие силы или радиальные силы резания, – это:

- Контактный диаметр фланца: контакт по торцу фланца увеличивает базу основания, уменьшая передачу сил резания.

- Усилие зажима: чем больше усилие зажима при креплении соединения, тем больше усилие резания, при котором соединение «проворачивается».

- Площадь поперечного сечения: уменьшение диаметра инструмента по отношению к контактному диаметру фланца уменьшает жёсткость инструмента.

- Передача крутящего момента: неспособность противостоять крутящему моменту означает немедленное отклонение от высоты оси центров и потерю точности, особенно при больших диаметрах инструментов и при точении.

История развития интерфейсов шпинделей станков

Интерфейс шпинделя развивался вместе со станками. Некоторые основные вехи, повлиявшие на изменения:

- Числовое программное управление, которое привело к автоматизации смены и хранения инструмента.Это привело к появлению конуса ISO с центральными болтами и канавками для захвата манипулятором

- Повышение оборотов шпинделя

- Многофункциональная обработка – точение, фрезерование и сверление с одним и тем же интерфейсом

Первым и самым известным интерфейсом был конус Морзе, разработанный для сверления ещё в 1868 г. В 1927 году появился конус с большим углом 7/24, называемый также конусом ISO. В 60-е годы для смены инструмента были добавлены канавки для захвата манипулятором и центральные болты (с тремя региональными вариациями): MAS-BT в Азии, ISO/DIN в Европе и CAT-V в Америке.

Недостатками конуса ISO являются низкая жёсткость на изгиб и ограничения частоты вращения из-за небольшого зажимного усилия и недостаточного торцевого контакта с концом шпинделя. Это привело к новым разработкам в 90-х годах прошлого века – BIG-PLUS® (японской компании BIG Daishowa), HSK (Комитетом DIN в Германии) и Coromant Capto® (внедрённая в 1990 году единственная система, разработанная для всех видов обработки – точения, фрезерования и сверления).

Это привело к новым разработкам в 90-х годах прошлого века – BIG-PLUS® (японской компании BIG Daishowa), HSK (Комитетом DIN в Германии) и Coromant Capto® (внедрённая в 1990 году единственная система, разработанная для всех видов обработки – точения, фрезерования и сверления).

Типы интерфейсов шпинделя

В таблице внизу показаны четыре основных соединения и поэтапная эволюция от традиционного конуса ISO к системе Coromant Capto®. Все интерфейсы, кроме BIG-PLUS®, сегодня стандартизованы по DIN, ISO или ANSI.| | Угол конуса | Контакт по фланцу | Метод закрепления | Передача крутящего момента |

| Конус ISO | 16,26° | Нет | Центральный болт | Приводные торцевые шпонки на фланце |

| BIG-PLUS® | 16,26° | Да | Центральный болт | Приводные торцевые шпонки на фланце |

| HSK-A | 5,7° | Да | Внутреннее закрепление сегментной цангой | Приводные торцевые шпонки на конусе |

| Coromant Capto® | 2,88° | Да | Внутреннее закрепление сегментной цангой | Полигональное соединение |

Конус ISO 7/24

У конусов ISO угол всегда одинаковый. Канавка для захвата манипулятором и резьба под центральный болт могут быть разными. Доступны как CAT, ISO, DIN и MAS BT.

Канавка для захвата манипулятором и резьба под центральный болт могут быть разными. Доступны как CAT, ISO, DIN и MAS BT.

BIG-PLUS®

Система BIG-PLUS® разработана для обрабатывающих центров. Конус и канавка для захвата манипулятором те же, что и у традиционного конуса ISO, однако благодаря жёстким допускам по стыковому контакту достигнуто повышение жёсткости на изгиб. Стандартный держатель с конусом ISO можно установить в шпиндель BIG-PLUS®, однако это не рекомендуется. Дступны как CAT, ISO, DIN и MAS BT.

HSK

Система HSK (DIN 69893) разработана для обрабатывающих центров. Её отличает контакт по фланцу и закрепление сегментной цангой с пустотелым конусом, исключающим необходимость использования центральных болтов. Приводные торцевые шпонки имеют различную конфигурацию в зависимости от исполнения и в некоторых случаях отсутствуют для высокоскоростных исполнений.

- Тип A: общая механообработка, высокие изгибающие нагрузки и умеренный крутящий момент, автоматическая смена инструмента

- Тип B: для невращающегося инструмента, умеренные изгибающие нагрузки, высокий крутящий момент, специальные виды обработки, автоматическая смена инструмента

- Тип C: общая механообработка, высокие изгибающие нагрузки и умеренный крутящий момент, ручная смена инструмента (см.

Тип A)

Тип A) - Тип D: для невращающегося инструмента, умеренные изгибающие нагрузки, высокий крутящий момент, специальные виды обработки, ручная смена инструмента (см. Тип B)

- Тип E: высокоскоростная обработка, лёгкие и прочные шпиндели, низкие изгибающие моменты и крутящий момент, автоматическая смена инструмента, лёгкая балансировка

- Тип F: умеренные скорости, обработка мягких материалов, средние изгибающие моменты и крутящий момент, автоматическая смена инструмента, лёгкая балансировка

- Тип T: вращающийся и невращающийся инструмент с жёсткими допусками направляющего паза (для установки инструмента). «Шейка» не требуется, поэтому – улучшенное сопротивление изгибающему моменту

Внимание! Большинство станков, использующих интерфейс шпинделя HSK-T, всё ещё требует шейки для автоматической смены инструмента и магазинов – это значит, что требуются инструменты HSK A/C/T

Coromant Capto®

Coromant Capto® (ISO 26623) сочетает в себе преимущества HSK и BIG-PLUS®, при этом необходимость в приводных торцевых шпонках отпадает – привод осуществляется через трёхгранный конус с торцевым контактом. Прочное поперечное сечение соединения обеспечивает пространство для закрепления сегментной цангой с самым высоким зажимным усилием, что даёт непревзойдённую жёсткость на изгиб, передачу большого крутящего момента и точность положения относительно оси центров.

Прочное поперечное сечение соединения обеспечивает пространство для закрепления сегментной цангой с самым высоким зажимным усилием, что даёт непревзойдённую жёсткость на изгиб, передачу большого крутящего момента и точность положения относительно оси центров.

Улучшенная радиальная точность и передача крутящего момента потребовались для обеспечения требований трёх областей применения:

- Интерфейс шпинделя станка – обрабатывающие центры, токарно-карусельные станки

- Модульное соединение – обрабатывающие центры

- Ручная система быстрой смены инструмента – токарные станки

Coromant Capto® – самый распространённый интерфейс для многоцелевых станков, так как его можно использовать и для невращающегося инструмента (точение), и для вращающегося (фрезерование/сверление).

Раздел: НовостиScroll Up

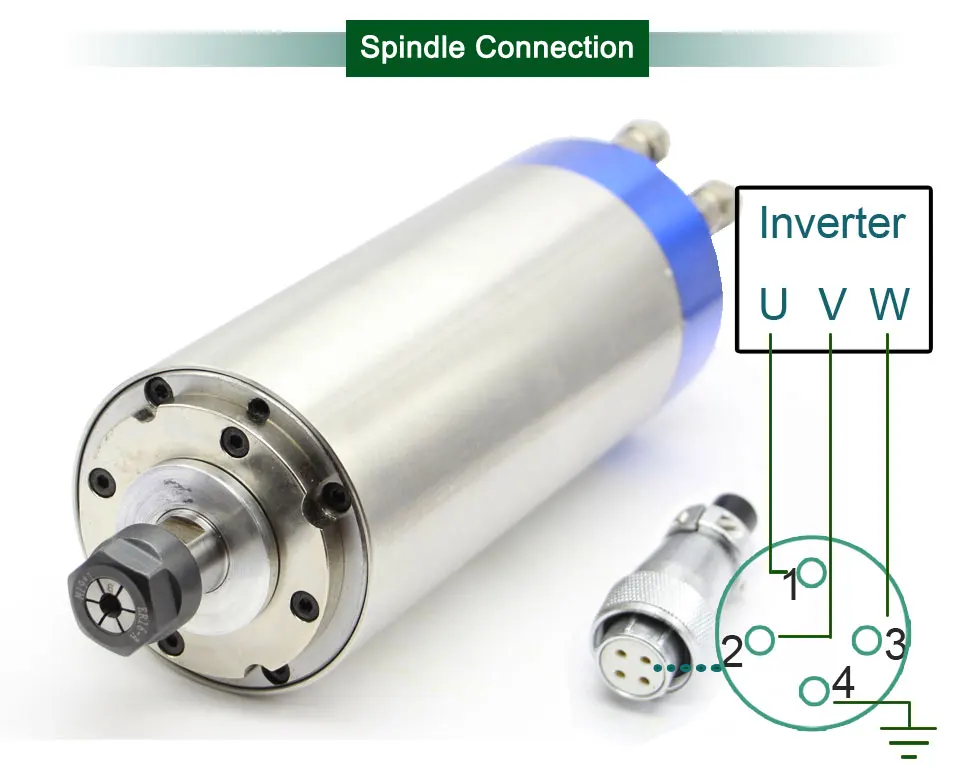

Шпиндель жидкостного охлаждения GDZ 24-1 (3кВт) Мощность: 3 кВт.

Скорость вращения: 24000 об/мин.

Скорость вращения: 24000 об/мин.Чертеж:

Комплект поставки:

Шпиндель – 1 шт.

Гайка ER20- 1 шт.

Цанга ER20 5-6 мм – 1 шт.

Цанга ER20 4 мм – 1 шт.

Цанга ER20 3,175 мм – 1 шт.

Ответная часть разъема питания – 1 шт.

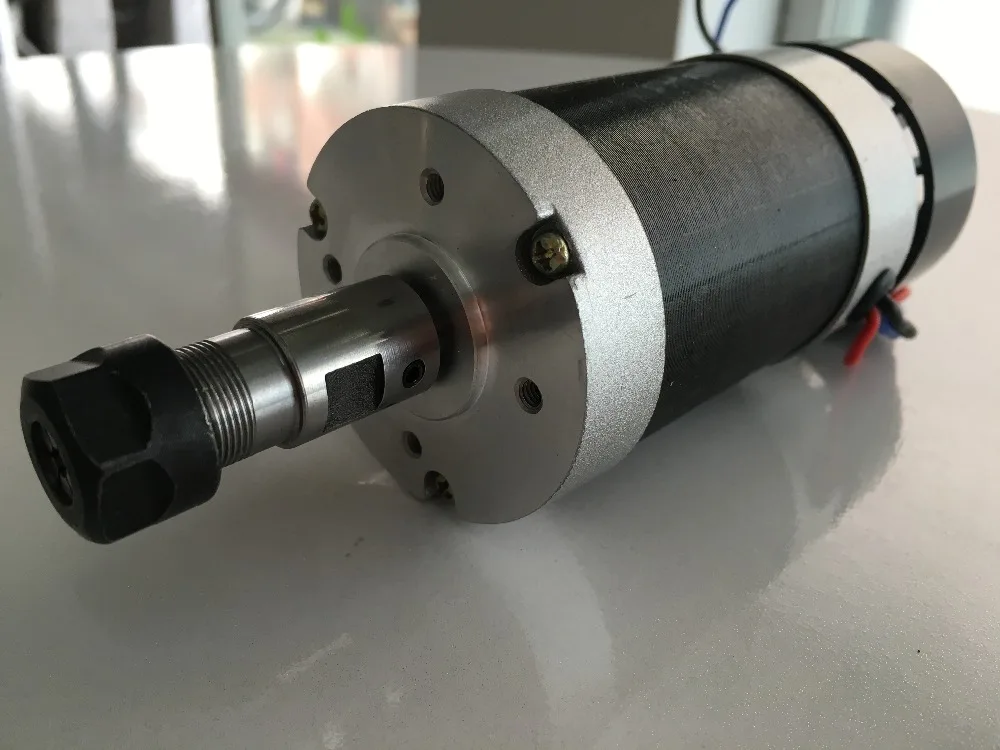

Шпиндель (Электрический шпиндель) — это высокоскоростной электродвигатель, рабочий вал которого оснащается устройством для закрепления заготовки (например, у станков токарной группы) или режущего инструмента (у сверлильных, фрезерных, гравировальных станков). К шпинделю предъявляются повышенные требования по равномерности вращения, непосредственно влияющей на качество обработки. Рабочий вал шпинделя устанавливается на подшипниках качения или скольжения высокого класса точности.

Число оборотов шпинделя можно регулировать разными способами:

— применяя различные механические устройства (гидромуфты, вариаторы, коробки скоростей)

— используя электрические устройства (включая схему роутера (статора) резисторов или применяя электромеханические преобразователи частоты)

— применяя электронные устройства (статические преобразователи частоты).

Сегодня в широкую практику вошло высокоскоростное фрезерование, поэтому стала использоваться новая конструкция шпинделей с встроенным приводом от электрического асинхронного двигателя. Частоту вращения такого шпинделя можно регулировать изменением как напряжения, так и частоты подводимого к нему электрического тока.

Шпиндель с жидкостным охлаждением — их так же часто называют «Шпиндель с водяным охлаждением» — это устройство, в котором для охлаждения нагревающихся частей используется специальная охлаждающая жидкость или вода.

По типу охлаждения устройства делятся на два больших класса — с охлаждением при помощи жидкости или воды и с охлаждением при помощи воздуха. Жидкостное охлаждение более сложное, но есть ряд случаев, когда использовать его просто необходимо.

Шпиндель с водяным охлаждением используется в следующих случаях:

1) Если требуемая скорость вращения рабочего вала велика. При этом охлаждение при помощи воздуха не может обеспечить необходимую интенсивность отвода тепла, поэтому в таких устройствах используется охлаждение жидкостью. Так как двигатель работает на высокой скорость — такие модели называют «высокоскоростные шпиндели с жидкостным охлаждением» или, если для охлаждения используется вода — «высокоскоростные шпиндели с водяным охлаждением«.

Так как двигатель работает на высокой скорость — такие модели называют «высокоскоростные шпиндели с жидкостным охлаждением» или, если для охлаждения используется вода — «высокоскоростные шпиндели с водяным охлаждением«.

2) Когда окружающий воздух имеет большую степень запыленности, содержит абразивные частицы, которые, могут повредить подвижные части электродвигателя, а также нужна высокая скорость работы. В таком случае нужно использовать шпиндели с водяным охлаждением.

3) Когда механизм работает в тесных условиях или нет возможности обеспечить надлежащую циркуляцию воздуха рекомендуется использовать шпиндель в жидкостным охлаждением.

Расчет режимов резания настольного фрезерного станка с ЧПУ с помощью программы.

Режимы резания для фрезерного станка лучше всего рассчитывать с помощью специальной программы. Например, чтобы сделать расчет скорости вращения шпинделя (n, об/мин) и минутную подачу стола нужно знать следующие исходные данные:

Zn — чисто зубьев фрезы;

Dc — диаметр фрезы, мм;

fc — подача на зуб, мм;

Vc — скорость резания, м/мин;

n — скорость врашения шпинделя, об/мин;

ae — ширина фрезерования, мм;

ap — глубина фрезерования, мм;

F — скорость подачи стола, мм/мин;

Q — скорость снятия метала, см3/мин;

R — радиус обрабатываемого отверстия (внутренней радиусной поверхности), мм;

FR — подача при обработке отверстия с радиусом R, мм.

1. Расчет скорости вращения шпинделя (n), а также скорости подачи стола (F), требуются такие данные: Zn — число зубьев фрезы, Dc — диаметр фрезы, fz — подача на зуб, Vc — скорость резания. Этот показатель очень тесно связан с производительностью обработки и полностью зависит от диаметра фрезы и допустимой скорости резания.

2. Далее расчитываем Vc — скорость резания, а также fz — подача на зуб, располагая следующими исходными данными: Dc — диаметром фрезы, Zn — числом зубьев фрезы, скорость вращения шпинделя (n) и скорость подачи стола (F).

3. Расчитывается скорость снятия металла Q с помощью исходных данных: F — скорость подачи стола, ap — глубины фрезерования, ae — ширины фрезерования.

4. Расчитывается подача FR на радиусе R (для отверстия с внутренним радиусом) с помощью исходных данных: F — скорости подачи стола, Dc — диаметра фрезы, R — радиуса поверхности.

Производители высокоскоростных шпинделей стремятся делать свою продукцию как можно производительнее, для чего постоянно работают над увеличением частоты вращения.

Определение и значение шпинделя — Merriam-Webster

1 из 2

веретено ˈspin-dᵊl

1

а

: круглая палка с заостренными концами, используемая для формирования и скручивания пряжи в ручном прядении

б

: длинная тонкая булавка, с помощью которой скручивается нить в прялке

с

: любой из различных стержней или штифтов, удерживающих шпульку в текстильной машине (например, прядильном станке)

д

: штифт в челноке ткацкого станка

е

: Устройство, обычно состоящее из длинной вертикальной булавки в основании, на которое можно наклеивать бумаги для подшивки

звонил также шпиндельный файл

2

: что-то в форме веретена: например,

а

: веретенообразная сеть преимущественно микротрубчатых волокон, вдоль которых распределяются хромосомы во время митоза и мейоза

б

: мышечное веретено

3

а

: стержень или стержень обычно квадратного сечения, несущий ручки и приводящий в действие защелку или ригель замка

б(1)

: точеный декоративный элемент (например, балясина)

(2)

: новый

с(1)

: вращающаяся деталь, особенно если она тоньше вала

: горизонтальная или вертикальная ось, вращающаяся на штифтах или шарнирах

д

: часть оси, на которой вращается колесо транспортного средства

шпиндель

2 из 2

непереходный глагол

1

: стрелять или превращаться в длинный тонкий стебель

2

: расти до стебля или стебля, а не до цветка или плода

переходный глагол

1

: протыкать, протыкать или протыкать шип напильника

23

3

3 изготовить или оборудовать (что-либо, например, предмет мебели) шпинделями шпиндель

ˈspin(d)-lər

ˈspin-dᵊl-ər

существительное

Примеры предложений

Последние примеры в Интернете

Ширина каждого шпинделя пропорциональна частоте этого стиля, нормализованной для каждого года. — Карл Энгелькинг, Discover Magazine , 6 мая 2015 г.

Имейте в виду, однако, что тестировщики отметили специальное приложение — шпиндель – необходим для фактического использования всех насадок.

— Таня Эдвардс, Better Homes & Gardens , 21 октября 2022 г.

Поезд перетасовывал поле за деревом за полем, как это делал Дада с картами и со мной, как с веретеном в центре поезда, последней неподвижной вещью в мире.

— Вона Гроарк, The New York Review of Books , 7 апреля 2022 г.

Наиболее существенное отличие находится спереди, где подпись Lexus 9.0141 шпиндель решетка переработана.

— Сэм Абуэльсамид, Forbes , 31 мая 2022 г.

Веретено представляет собой своего рода внутренние леса, которые фиксируются и направляют движение хромосомной ДНК на определенной стадии деления репродуктивных клеток.

— Карл Энгелькинг, Discover Magazine , 6 мая 2015 г.

Имейте в виду, однако, что тестировщики отметили специальное приложение — шпиндель – необходим для фактического использования всех насадок.

— Таня Эдвардс, Better Homes & Gardens , 21 октября 2022 г.

Поезд перетасовывал поле за деревом за полем, как это делал Дада с картами и со мной, как с веретеном в центре поезда, последней неподвижной вещью в мире.

— Вона Гроарк, The New York Review of Books , 7 апреля 2022 г.

Наиболее существенное отличие находится спереди, где подпись Lexus 9.0141 шпиндель решетка переработана.

— Сэм Абуэльсамид, Forbes , 31 мая 2022 г.

Веретено представляет собой своего рода внутренние леса, которые фиксируются и направляют движение хромосомной ДНК на определенной стадии деления репродуктивных клеток. — Стивен С. Холл, Wired , 11 марта 2021 г.

Техника позволяет Миталипову найти и удалить веретено с его невидимыми иначе хромосомами из яйцеклетки здорового донора, оставляющей цитоплазму (с ее нормальными митохондриями).

— Стивен С. Холл, Wired , 11 марта 2021 г.

Наше любимое предложение: получите скидку 43% или 300 долларов на самый продаваемый стул Juniper, классический деревянный стул в деревенском стиле со спинкой шпинделя и большими мягкими подушками.

— Хит Оуэнс, 9 лет.0141 Хорошая уборка , 4 августа 2022 г.

Старесина говорит, что будущая работа должна исследовать веретено и другую активность в гиппокампе, центре памяти мозга.

— Ребекка Сон, Scientific American , 27 июля 2022 г.

Узнать больше

— Стивен С. Холл, Wired , 11 марта 2021 г.

Техника позволяет Миталипову найти и удалить веретено с его невидимыми иначе хромосомами из яйцеклетки здорового донора, оставляющей цитоплазму (с ее нормальными митохондриями).

— Стивен С. Холл, Wired , 11 марта 2021 г.

Наше любимое предложение: получите скидку 43% или 300 долларов на самый продаваемый стул Juniper, классический деревянный стул в деревенском стиле со спинкой шпинделя и большими мягкими подушками.

— Хит Оуэнс, 9 лет.0141 Хорошая уборка , 4 августа 2022 г.

Старесина говорит, что будущая работа должна исследовать веретено и другую активность в гиппокампе, центре памяти мозга.

— Ребекка Сон, Scientific American , 27 июля 2022 г.

Узнать больше

Эти примеры предложений автоматически выбираются из различных онлайн-источников новостей, чтобы отразить текущее использование слова «веретено». Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

История слов

Этимология

Существительное

Среднеанглийское spindel , от древнеанглийского шпинель ; сродни древнеанглийскому spinnan to spin

Первое известное употребление

Существительное

12 век, в значении, определенном в смысле 1a

Глагол

1577, в значении, определенном в непереходном смысле 0 4er Traveler 0 3

3

Первое известное использование шпинделя было

в 12 веке

Посмотреть другие слова того же века

Словарные статьи рядом с

шпиндель контроль вращения

веретено

веретено

Посмотреть другие записи поблизости

Процитировать эту запись

«Шпиндель».

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/spindle. По состоянию на 1 января 2023 г.

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/spindle. По состоянию на 1 января 2023 г. Копировать цитирование

Детское определение

Шпиндель

существительное

веретено

ˈspin-dᵊl

1

а

: тонкий круглый стержень или палка с заостренными концами, с помощью которых нить или пряжа скручиваются при прядении вручную и на которые они наматываются

б

: устройство, состоящее из длинного стержня, закрепленного так, чтобы на него можно было наклеивать бумаги для подачи

2

: что-то в форме веретена: как

а

: сеть волокон, по которым распределяются хромосомы во время клеточного деления

б

: мышечное веретено

3

: нечто (в виде оси или вала), имеющее форму или вращение в виде веретена или на котором что-либо вращается

Medical Definition

веретено

существительное веретено

ˈspin-dᵊl

1

: нечто в форме круглой палки или булавки с заостренными концами: как

а

: сеть главным образом микротрубочек, вдоль которых распределяются хромосомы во время митоза и мейоза

б

: мышечное веретено

2

: спящее веретено

Еще от Merriam-Webster на

веретено Тезаурус: Все синонимы слова0141 шпиндель

Английский: перевод шпинделя для говорящих на испанском языке

Британский английский: перевод шпинделя для говорящих на арабском языке

Последнее обновление: — Обновлены примеры предложений

Подпишитесь на крупнейший словарь Америки и получите тысячи дополнительных определений и расширенный поиск без рекламы!

Merriam-Webster без сокращений

Надежный источник в Мичигане для ремонта шпинделей и многое другое

Вам нужен высококачественный ремонт шпинделей в Мичигане? Если это так, не ищите ничего, кроме Superior Spindle Services. Мы являемся надежным поставщиком услуг по ремонту шпинделей на Среднем Западе уже более десяти лет и с гордостью обслуживаем автомобильную, аэрокосмическую промышленность, производство пресс-форм и сельское хозяйство.

Продолжайте читать, чтобы узнать больше о том, как мы можем помочь вам получить максимальную отдачу от ваших шпинделей!

Что мы можем сделать Если вам нужен точный ремонт шпинделя в Мичигане , мы здесь, чтобы помочь. Мы предлагаем широкий спектр ремонтных услуг; наше стандартное время обработки составляет от 10 до 14 дней, но мы можем завершить большинство ускоренных проектов в течение 1-3 дней.

Мы предлагаем широкий спектр ремонтных услуг; наше стандартное время обработки составляет от 10 до 14 дней, но мы можем завершить большинство ускоренных проектов в течение 1-3 дней.

Некоторые из услуг по ремонту шпинделя, которые мы предлагаем, включают анализ вибрации, ремонт подшипников шпинделя, шлифование конуса шпинделя, полный ремонт шпинделя и замену шпинделя.

Анализ вибрации Ваш шпиндель вибрирует сильнее, чем должен? Слишком сильная вибрация может привести к общему износу механических частей, сокращению срока службы инструментов и полному отказу шпинделя. Воспользовавшись преимуществами анализа вибрации, вы лучше поймете основную причину проблемы с вашим шпинделем.

Ремонт подшипников шпинделя Подшипник шпинделя обеспечивает его скорость и точность. Если у вас повреждены подшипники в шпинделе, это может вызвать множество проблем. Мы осмотрим ваши подшипники, выясним, не повреждены ли они, и поможем найти наиболее эффективное решение.

Шлифование конуса шпинделя Восстановите свой шпиндель с помощью услуг по шлифованию конуса от Superior Spindle. Услуги по шлифованию конусов повысят точность вашего станка, что сэкономит вам время и деньги. Позвоните сегодня, чтобы запросить расценки на шлифование конуса шпинделя.

Полная перестройка шпинделя Если полная перестройка шпинделя является для вас наилучшим вариантом, мы можем найти лучшие решения, которые помогут вам сохранить качество продукции и сократить время цикла. Мы даже подтверждаем наши ремонты с гарантией. Позвоните нам сегодня, чтобы узнать больше.

Замена шпинделя Вы ищете высококачественную замену шпинделя? Обратитесь в Superior Spindle Services. Мы следуем жестким процессам контроля качества, чтобы гарантировать, что ваш шпиндель прослужит долго.

Зачем работать с Superior Spindle Services? Получите лучшие услуги по ремонту шпинделей в Мичигане от Superior Spindle Services. Работая с нами, вы получаете множество преимуществ. Вот некоторые из этих преимуществ:

Работая с нами, вы получаете множество преимуществ. Вот некоторые из этих преимуществ:

Экономичный ремонт Мы понимаем, что у вас ограниченный бюджет. Обращаясь к нам, знайте, что мы будем тесно сотрудничать с вами, чтобы лучше понять ваш бюджет и потребности. Наш общий процесс спроектирован так, чтобы быть максимально рентабельным.

Полная команда технических специалистов, сертифицированных по стандарту ISO При поиске специалистов по ремонту шпинделей в Мичигане поиск полностью сертифицированной команды всегда должен быть приоритетом. Все наши специалисты имеют сертификаты ISO и придерживаются высоких стандартов управления качеством. В Superior Spindle Services мы всегда гарантируем, что ваш конечный продукт соответствует вашим ожиданиям и превосходит их.

Простой и беспроблемный процесс У вас достаточно дел. Когда вы сотрудничаете с нами, вы можете рассчитывать на отзывчивое общение, приверженность вашим потребностям и нацеленность на результат.

— Карл Энгелькинг, Discover Magazine , 6 мая 2015 г.

Имейте в виду, однако, что тестировщики отметили специальное приложение — шпиндель – необходим для фактического использования всех насадок.

— Таня Эдвардс, Better Homes & Gardens , 21 октября 2022 г.

Поезд перетасовывал поле за деревом за полем, как это делал Дада с картами и со мной, как с веретеном в центре поезда, последней неподвижной вещью в мире.

— Вона Гроарк, The New York Review of Books , 7 апреля 2022 г.

Наиболее существенное отличие находится спереди, где подпись Lexus 9.0141 шпиндель решетка переработана.

— Сэм Абуэльсамид, Forbes , 31 мая 2022 г.

Веретено представляет собой своего рода внутренние леса, которые фиксируются и направляют движение хромосомной ДНК на определенной стадии деления репродуктивных клеток.

— Карл Энгелькинг, Discover Magazine , 6 мая 2015 г.

Имейте в виду, однако, что тестировщики отметили специальное приложение — шпиндель – необходим для фактического использования всех насадок.

— Таня Эдвардс, Better Homes & Gardens , 21 октября 2022 г.

Поезд перетасовывал поле за деревом за полем, как это делал Дада с картами и со мной, как с веретеном в центре поезда, последней неподвижной вещью в мире.

— Вона Гроарк, The New York Review of Books , 7 апреля 2022 г.

Наиболее существенное отличие находится спереди, где подпись Lexus 9.0141 шпиндель решетка переработана.

— Сэм Абуэльсамид, Forbes , 31 мая 2022 г.

Веретено представляет собой своего рода внутренние леса, которые фиксируются и направляют движение хромосомной ДНК на определенной стадии деления репродуктивных клеток.:quality(80)/images.vogel.de/vogelonline/bdb/854200/854274/original.jpg) — Стивен С. Холл, Wired , 11 марта 2021 г.

Техника позволяет Миталипову найти и удалить веретено с его невидимыми иначе хромосомами из яйцеклетки здорового донора, оставляющей цитоплазму (с ее нормальными митохондриями).

— Стивен С. Холл, Wired , 11 марта 2021 г.

Наше любимое предложение: получите скидку 43% или 300 долларов на самый продаваемый стул Juniper, классический деревянный стул в деревенском стиле со спинкой шпинделя и большими мягкими подушками.

— Хит Оуэнс, 9 лет.0141 Хорошая уборка , 4 августа 2022 г.

Старесина говорит, что будущая работа должна исследовать веретено и другую активность в гиппокампе, центре памяти мозга.

— Ребекка Сон, Scientific American , 27 июля 2022 г.

Узнать больше

— Стивен С. Холл, Wired , 11 марта 2021 г.

Техника позволяет Миталипову найти и удалить веретено с его невидимыми иначе хромосомами из яйцеклетки здорового донора, оставляющей цитоплазму (с ее нормальными митохондриями).

— Стивен С. Холл, Wired , 11 марта 2021 г.

Наше любимое предложение: получите скидку 43% или 300 долларов на самый продаваемый стул Juniper, классический деревянный стул в деревенском стиле со спинкой шпинделя и большими мягкими подушками.

— Хит Оуэнс, 9 лет.0141 Хорошая уборка , 4 августа 2022 г.

Старесина говорит, что будущая работа должна исследовать веретено и другую активность в гиппокампе, центре памяти мозга.

— Ребекка Сон, Scientific American , 27 июля 2022 г.

Узнать больше Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв.

Мнения, выраженные в примерах, не отражают точку зрения Merriam-Webster или ее редакторов. Отправьте нам отзыв. Мы предлагаем широкий спектр ремонтных услуг; наше стандартное время обработки составляет от 10 до 14 дней, но мы можем завершить большинство ускоренных проектов в течение 1-3 дней.

Мы предлагаем широкий спектр ремонтных услуг; наше стандартное время обработки составляет от 10 до 14 дней, но мы можем завершить большинство ускоренных проектов в течение 1-3 дней.

Работая с нами, вы получаете множество преимуществ. Вот некоторые из этих преимуществ:

Работая с нами, вы получаете множество преимуществ. Вот некоторые из этих преимуществ:

Нагрузка, приложенная на расстоянии от осевой линии шпинделя (крутящий момент = сила x радиус), должна восприниматься большей контактной поверхностью.

Нагрузка, приложенная на расстоянии от осевой линии шпинделя (крутящий момент = сила x радиус), должна восприниматься большей контактной поверхностью.

Тип A)

Тип A) Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/spindle. По состоянию на 1 января 2023 г.

Словарь Merriam-Webster.com , Merriam-Webster, https://www.merriam-webster.com/dictionary/spindle. По состоянию на 1 января 2023 г.