Шпильки резьбовые — производство ГОСТ

В том числе изготовление полнорезьбовых шпилек большой длинны.

Компания «Столичный Крепеж» принимает заказы на поставку и изготовление шпилек резьбовых общепромышленного и специального назначения (фланцевых, точеных, полнорезьбовых штанг и стержней, высокопрочных шпилек и др.) по ГОСТ, ASME, чертежам, а так же по эскизам и образцам заказчика. Оформить заявку можно на штучное изготовление, а также на производство крупных партий метизов.

Изготовление шпилек из:

нержавеющих сталей: 20Х13, 12Х18Н10Т, 14Х17Н2, AISI

жаропрочных сталей: 30ХМА, 25Х1МФ, 20ХН3А

высоколегированных: 45, 40Х, 09Г2С, 30ХГСА

из латуни: Л63, ЛС59

Возможно производство шпилек из других материалов.

Покрытия: цинковое хроматирование, кадминиевое хроматирование, медь-никель, медь-никель-хром, окисное, пропитанное маслом, медное, пассивирующая пленка и др.

Шпилька представляет собой крепежное изделие, которое используется для создания соединений с использованием гаек (стандартных, плоских, увеличенных), пружинных шайб либо резьбовых отверстий.

Данный вид крепежа находит применение в промышленности и строительстве, используется для наращивания крепежных конструкций, монтажа газопроводов, воздуховодов, вентиляционных систем и потолочных перекрытий.

Шпильки специального назначения применяют для монтажа опалубки, в железнодорожном строительстве, машиностроении и прочих областях, где на соединения действуют высокие нагрузки.

Шпильки: производство

Согласно действующим стандартам, изготавливаются шпильки с номинальным диаметром резьбы 2-52 мм длиной до 4 м с различным сочетанием мелких и крупных шагов.

Классификация шпилек

Механические свойства шпилек из углеродистых нелегированных и легированных сталей регламентируются ГОСТ 1759.4-87 (ISO 898/1-78).Выделяют резьбовые шпильки:

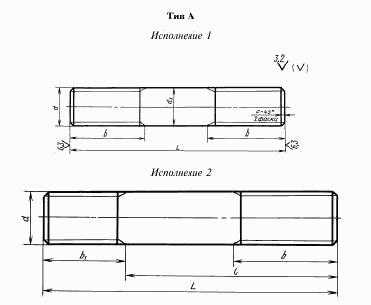

- Типа А – сплошные с равными диаметрами резьбы и гладкой части. Предназначены для создания фланцевых соединений трубопроводов, агрегатов и резервуаров, арматуры при условии, что температурный режим эксплуатации не превышает 30 000 С.

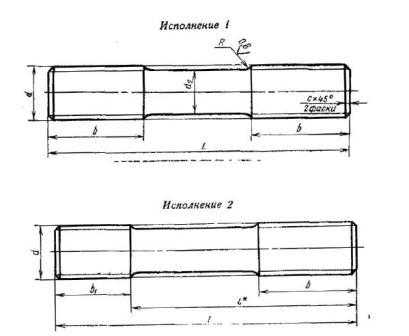

- Типа Б – сплошные с различными диаметрами резьбы и гладкой части. Предназначены для использования во фланцевых соединениях трубопроводов, турбин, паровых котлов, резервуаров, аппаратов и арматуры, эксплуатируемых при температурах свыше 30 000 С.

Критерии качества шпилек

Базовым критерием эффективности резьбовых соединений является

Расчет шпилек осуществляется по такому параметру как прочность стержня на растяжение. Для нестандартных деталей также выполняют проверочный расчет на прочность резьбы. Получить соответствующую документацию можно по запросу.

xn—-jtbaeggiethskfo2f3c.xn--p1ai

Изготовление шпилек

Одной из разновидностей крепежных изделий являются шпильки. Эта деталь представляет собой стержень, имеющий наружную резьбу, который создает соединение посредством резьбового отверстия либо гайки.

Предприятие ООО «Уралоснастка» изготовит шпильки. Отправьте запрос на [email protected] или звоните 8 (3439) 389 801, 380 081, 398 870.

Шпильки производятся соответственно государственным стандартам, в которых обусловлены размеры и конструкция детали. В механизмах шпильки выполняют соединительную функцию.

На предприятиях изготовление шпилек происходит по стандартным параметрам. Так, диаметр резьбы обязательно должен варьироваться в пределах от 2-х до 48-и миллиметров, сочетание крупного и мелкого шагов может отличаться.

Зачастую, изготовление шпилек наравне с изготовлением деталей основывается на работе станков-автоматов. Материалом для заготовок является нержавеющая, легированная либо углеродистая сталь, различные цветные металлы или сплавы.

В зависимости от типа соединения деталей различают шпильки, предназначенные для ввинчивания в резьбовое отверстие и предназначенные для деталей, имеющих гладкие сквозные отверстия.

По классу точности шпильки различают повышенного и нормального класса.

В большинстве случаев изготовление шпилек заключается в выполнении последовательности определенных операций технологического процесса. Перечень этих операций разрабатывает предприятие-производитель с тем условием, чтобы конечный результат соответствовал зарубежным, отечественным стандартам, чертежам заказчика на детали и техническим условиям.

Самым легким способом производства шпилек является металлообработка детали при помощи токарного станка. Это один из простейших, хотя и не совсем рентабельных способов.

Более современным является способ изготовления с применением станков с числовым программным управлением. С внедрением такого способа производства возможен выпуск более крупных партий изделий. Первый и второй способы требуют расхода большого количества металла.

Изготовление шпилек резьбовых

Стержень, имеющий на обоих своих концах наружную резьбу, называется резьбовой шпилькой. Без нее не возможно проведение ремонтных либо строительных работ. Благодаря резьбовым шпилькам в механизме обеспечивается высокая прочность и надежность крепления. Кроме всего прочего подобные шпильки позволяют манипулировать с плотностью и расстоянием соединения между деталями, скрепленными резьбовой шпилькой.

Изготовление шпилек резьбовых осуществляется методом объемной холодной штамповки. Применяются шпильки зачастую вместе с деталями, которые имеют подходящий тип метрической резьбы, чаще всего это гайки.

Зачастую, изготовление шпилек резьбовых происходит с применением автоматов холодной высадки. Скорость производительности таких автоматов составляет до четырехсот изделий в одну минуту. Этот способ производства чрезвычайно выгоден еще и тем, что он задействуется с минимальными потерями металла.

Благодаря тому, что металлообработка во время изготовления шпилек подвергается строжайшему контролю, этим изделиям можно «доверить» очень большие нагрузки.

Изготовление шпилек резьбовых, как и любой производственный процесс, тщательно контролируется на всех этапах. Первая деталь подвергается обязательному контролю на предмет соответствия чертежам заказчика.

Изготовление шпилек на заказ

Шпильки применяются практически во всех сферах и отраслях промышленности. Так, изготовление шпилек на заказ происходит для обеспечения креплений брусьев и досок из дерева, для монтажа рекламных щитов, для сооружения опалубки под заливку и т.д.

Довольно часто шпилька применяется для соединения металлоконструкций из латуни, бронзы и стали и для изделий из сплавов титана, которые обладают высокой пластичностью.

В больших объемах происходит изготовление шпилек на заказ для таких конструкций, которые требуют обеспечения высокопрочного соединения, но нет возможности провести сварочные работы. Из-за высоких требований к качеству изделий, металлообработка изделий происходит с точностью до одной сотой миллиметра. Для проверки параметров резьбы используется специальный рабочий калибр.

Изготовление шпилек на заказ с применением холодновысадочных автоматов осуществляется последовательным выполнением ряда операций с проверкой на соблюдение параметров, указанных в нормативных документах заказчика.

Так, изначально катанка проходит процесс очищения от примесей и загрязнений, покрывается смазкой и фосфатом. Дальше она подается в формовочный узел, где ей придается безупречная цилиндрическая форма и обусловленный в заказе размер поперечного сечения. На следующих этапах происходит производство заготовок, соответствующих размерам детали и формировка поверхности в соответствии с чертежом.

Конечным этапом производства шпилек является накатка резьбы с учетом обусловленных в заказе размеров диаметра, поля допуска, сбега и длины.

kutr.ru

Производство шпилек резьбовых, фланцевый крепеж, изготовление шпилек

Производство резьбовых шпилек для деталей с гладкими отверстиями, фланцевых соединений и болтов любой длины по ГОСТу 22042-76 — этот ГОСТ распространяется на шпильки с одинаковыми по длине резьбовыми концами с диаметром резьбы от М2 до М48 мм.

ГОСТ 9066-75 — настоящий стандарт распространяется на шпильки для фланцевых соединений, односторонние и двухсторонние резьбовые концы. Применение: газовые турбины и котлы, соединение трубопроводов, резервуаров, приборов с рабочей температурой от 0 до 650 градусов, с условным давлением P не менее 4 МПа.

ГОСТ 22032-76–ГОСТ 22042-76. Шпильки с ввинчиваемым концом. Эти ГОСТы применяются для производства резьбовых шпилек, ввинчиваемых в резьбовые отверстия стальных, бронзовых, латунных деталях относительным удлинением не более 8% и деталях титановых сплавов.

ОСТ 26-2040-96 — этот стандарт регламентирует изготовление резьбовых шпилек для фланцевых соединений трубопроводов, приборов, сосудов и аппаратов для нефтехимической и газовой отрасли и других отраслях промышленности с рабочим давлением Ру до 16 МПа и температурой применения от –70 до +600 градусов Цельсия.

Изготовление резьбовых шпилек и болтов из ст 20…45, 09Г2С, 40Х, 30ХМА, нержавеющей стали AISI 304, 0812Х18Н10Т и других спецсталей. Производство высокопрочного крепежа с термообработкой, класс прочности 10. Выполняем резьбовые шпильки различных типов. Резьбовые шпильки изготавливаются на различном резьбонарезном и резьбонакатном оборудовании, небольшие партии резьбовых шпилек производятся на токарных станках.

Диаметр резьбовых шпилек от 10 до 100 мм. Длина резьбовых шпилек от 45 до 6000 мм.

+7 (495) 223-64-73

+7 (495) 726-11-08

Запросить звонок

E-mail: [email protected]

Телефон для связи : WhatsApp.

Шпилька для фланцевых соединений ГОСТ 9066-75 сталь 20…45, 09Г2С, 12Х18Н10Т, 40Х, 20Х, 12ХМА, 12Х1МФ, 20Х13.

Условное обозначение: шпилька тип A, исполнение 1, диаметр резьбы М42 с крупным шагом резьбы 4 мм, с полем допуска 8g, длиной 320 мм, длиной резьбового конца 120 мм, из стали 09Г2С, без покрытия.

Шпилька А1 М42х4-8gх320.120 09Г2С ГОСТ 9066-75.

Условное обозначение: шпилька тип Б, исполнение 2, диаметр резьбы М36 с крупным шагом резьбы 4 мм, с полем допуска 6g, длиной 540 мм, длиной резьбового конца 90 мм, из стали 12Х18Н10Т, без покрытия.

Шпилька Б2 М36х4-6gх540.90 12Х18Н10Т ГОСТ 9066-75.

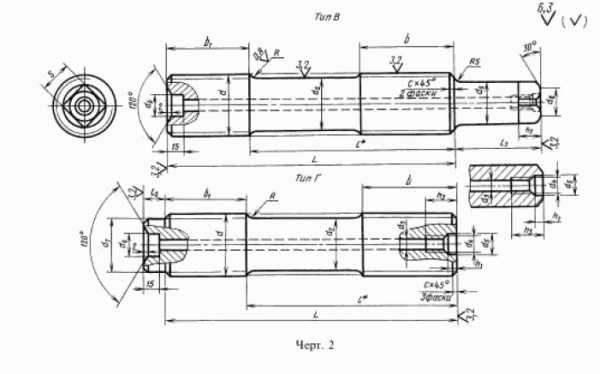

Условное обозначение: шпилька тип В, исполнение 1, диаметр резьбы М24 с шагом резьбы 2 мм, с полем допуска 6g, длиной 270 мм, длиной резьбового конца 80 мм, из стали 20, покрытия оцинкованное с добавлением хром толщиной мкм.

Шпилька В1 М24х4-6gх270.80 ст. 20 Цх.9 ГОСТ 9066-75.

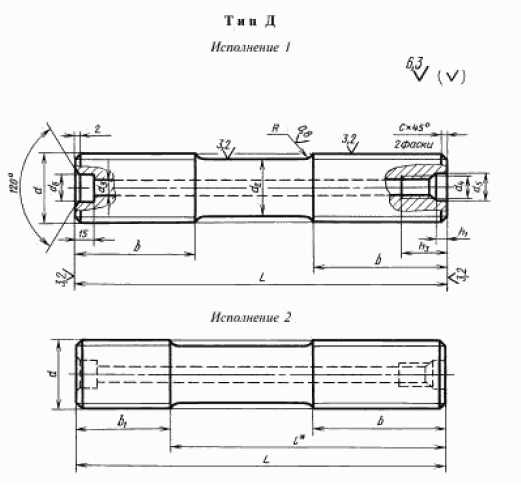

Условное обозначение: шпилька тип Д, исполнение 2, диаметр резьбы М36 с шагом резьбы 2,5 мм, с полем допуска 6g, длиной 220 мм, длиной резьбового конца 100 мм, из стали 20, без покрытия.

Шпилька Д2 М36х4-6gх220.100 ст. 20 ГОСТ 9066-75.

Другие крепежные изделия

ГОСТ 20700-75. Болты, шпильки, гайки и шайбы для фланцевых и анкерных соединений, пробки и хомуты с температурой среды от 0 до 650°С. Технические условия.

ГОСТ 23304-78. Болты, шпильки, гайки и шайбы для фланцевых соединений атомных энергетических установок. Технические требования. Приемка. Методы испытаний.

ГОСТ 10494-80. Шпильки для фланцевых соединений с линзовым уплотнением на Ру свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см кв.). Технические условия.

ГОСТ 11447-80. Шпильки упорные на Ру свыше 10 до 100 МПа (свыше 100 до 1000 кгс/см кв). Технические условия.

trubomet.ru

Производство шпилек. Накатывание резьбы на шпильки. Остаточные напряжения в резьбе при изготовлении шпилек. | Трубопроводы

Остаточные напряжения в резьбе при производстве шпилек

Механический метод определения остаточных напряжений в резьбе шпилек

С. И. Иванов и другие учёные для изучения остаточных напряжений в шпильках и болтах использовали механический метод. Этот метод основывается на:

- последовательном удалении слоёв напряжённой части металлического тела,

- измерении возникающих при этом перемещений образцов или детали и

- определении по ним значения и знака напряжений по сечению исследуемого тела.

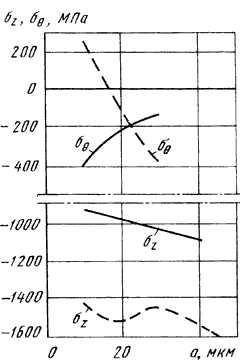

Рисунок 1. Остаточные

напряжения в поверхностных

слоях резьбы шпилек

Микротрещины — одно из наиболее опасных явлений, которые пагубно влияет на крепёж, точнее, на механические свойства шпилек.

Так как наиболее вероятными очагами зарождения трещин являются впадины витков резьбы шпилек, послойному травлению подвергались

лишь поверхностные слои этих зон образцов (стержней и колец, вырезанных из резьбовой части шпильки), а остальные части поверхностей витков изолировались с помощью лака.

При этом исследователи свойств шпилек полагали, что остаточные напряжения во впадинах резьбы приблизительно одинаковы из-за

близких и подобных условий формирования впадин.

Связь перемещений волокон образцов шпилек в процессе травления и остаточных напряжений в них устанавливали на основании метода колец и полос, описанного в работах И. А. Биргера.

Остаточные напряжения определялись по 20 образцам с последующей статистической обработкой результатов эксперимента. Образцы могут быть вырезаны из болтов М10 (или шпилек М10), изготовленных из титанового сплава ВТ9.

↑ В начало

Изготовление шпилек для эксперимента

Резьба на шпильках накатывалась на станке UPW: 12,5×70 на упоре с усилием в гидроцилиндре 98100 H при частоте вращения роликов n = 20 мин-1 в течение 1,2 с.

↑ В начало

Накатывание резьбы на шпильках

Сначала на всех шпильках резьба накатывалась в условиях незаполненного контура (читайте статью «Изготовление болтов…»). Затем

на части образцов шпилек производили повторное накатывание резьбы в условиях заполненного контура (ролики сближали на 0,3 мм).

На рисунке 1 показаны кривые изменения осевых σz и окружных σθ напряжений во впадинах резьбы. Сплошные линии соответствуют накатыванию резьбы при изготовлении шпилек с заполненным контуром роликов, штриховые — накатыванию с незаполненным контуром резьбонакатного инструмента; a — толщина стравленного слоя.

Из рисунка 1 видно, что осевые напряжения сжатия в резьбе шпилек в последнем случае в 1,6 раза выше. Эти напряжения способствуют существенному повышению прочности соединений шпилек с резьбой, полученной в условиях незаполненного контура.

Согласно результатам, наибольшее влияние на осевые напряжения на впадинах оказывает длительность калибрования резьбы при изготовлении шпилек, при котором, как и при шлифовании, осевые напряжения сжатия переходят в напряжения растяжения, способствуя снижению пределов выносливости.

↑ В начало

Прочность резьбовых соединений шпилек

Прочность резьбовых соединений шпилек или болтов с гайками, как и точность основных размеров резьбы, зависит от степени заполнения контура инструментов и режима накатывания при производстве крепежа.

↑ В начало

Производство высокопрочных шпилек

Предел прочности σв соединений определяется

- прочностью заготовки шпильки и

- степенью наклёпа после накатывания.

В связи с этим по мере заполнения контура роликов и последующего их радиального перемещения σв шпилек возрастает на 40…60 % по сравнению с пределом прочности материала заготовки.

Повышение прочности при производстве шпилек происходит

- за счёт образования объёмного напряженного состояния в резьбе шпильки (как в концентраторе напряжений) и

- вследствие деформационного упрочнения материала в процессе накатывания.

↑ В начало

Предел прочности шпилек

В случае, когда производство шпилек включает накатывание в условиях незаполненного контура, изменение режимов обработки больше влияет на физико-механические свойства поверхностных слоев металла, чем на деформационное упрочнение стержня, поэтому лишь значительное увеличение радиальной подачи приводит к заметному повышению предела прочности резьбовых соединений.

Если же производство высокопрочных шпилек осуществляется с накатыванием резьбы в условиях заполненного контура, по мере внедрения роликов в заготовку увеличиваются степень и глубина наклёпа и, как следствие, предел прочности резьбовых соединений.

↑ В начало

Предел выносливости шпилек

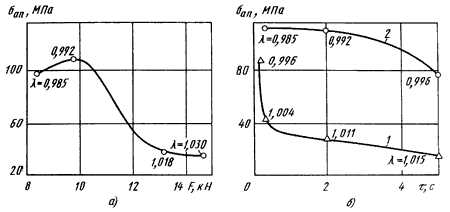

Рисунок 2. Зависимости предела выносливости соединений

шпилек от силы (а) и продолжительности (б) накатывания

при различной степени заполнения контура

инструмента λ при изготовлении шпилек.

Предел выносливости σап резьбовых шпилек в большей степени, чем предел прочности, определяется физико-механическими свойствами поверхностных слоев резьбы шпильки, поэтому на прочность соединений при переменном нагружении условия формирования резьбы оказывают решающее влияние.

В случае накатывания с незаполненным контуром по мере увеличения силы накатывания долговечность и предел выносливости соединений (при np = idem, τ = idem) несколько возрастает к моменту заполнения контура (рисунок 2).

При накатывании в заполненном контуре происходит раскатка материала заготовки с интенсивной осевой вытяжкой поверхностных пластически деформированных слоев, приводящая к резкому снижению сопротивления усталости. Это подтверждается и результатами

исследований физико-механических свойств накатанной на шпильки резьбы.

Зависимость предела выносливости от радиальной нагрузки на ролики сохраняется и при изменении параметров режима накатывания (радиальной подачи, частоты вращения инструментов и т. п.).

При одинаковых параметрах режима накатывания большей степени заполнения контура соответствует большее значение σап, накатывание в условиях заполненного контура приводит к снижению предела выносливости соединений шпилек.

↑ В начало

Скорость накатывания резьбы при изготовлении высокопрочных шпилек

Так как предельная сила, соответствующая началу заполнения контура резьбонакатного инструмента, зависит

- от скорости радиального движения подачи ролика и

- частоты вращения заготовки шпильки (окружной скорости инструментов),

то и предел выносливости шпильки оказывается зависимым от этих параметров.

С увеличением скорости радиального движения подачи сокращается длительность заполнения контура, увеличивается эллипсообразность профиля резьбы, которая при больших радиальных подачах может привести к локальному заполнению контура и, следовательно, к снижению предела выносливости шпилек.

Увеличение продолжительности накатывания резьбы приводит в этом случае к осевой вытяжке металла шпильки и ещё большему снижению значения σап.

При повышении частоты вращения роликов уменьшается продолжительность процесса заполнения контура инструментов, т. е. при неизменных длительности и силе накатывания с увеличением частоты вращения инструментов увеличивается глубина внедрения роликов в тело заготовки. По этой причине влияние частоты вращения роликов на параметры процесса аналогично влиянию длительности процесса (рисунок 2, б).

Для комплексной оценки влияния частоты вращения заготовки n3 (мин-1) и длительности процесса τ (мин) введем условное число циклов деформирования металла при накатывании ,

Nд = 2n3 τ,

где множитель 2 учитывает, что в течение одного оборота каждая точка заготовки шпильки дважды касается роликов (т. е. подвижного и

неподвижного).

Результаты исследований показали, что при одинаковой степени заполнения контура инструментов и n3 τ = idem пределы выносливости резьбовых соединений практически одинаковы.

Так как упор ограничивает максимальное перемещение подвижного ролика при силе накатывания, превышающей предельную, и существенно уменьшает отклонения размеров резьбы шпильки, с его помощью можно исключить накатывание резьбы в заполненном контуре и обеспечить высокое сопротивление усталости резьбовых соединений независимо от колебаний параметров режима накатывания, например, из-за нарушений работы гидросистемы или реле времени.

При накатывании с заполненным контуром прочность соединений шпилек зависит от длительности процесса. При малой его продолжительности и большой радиальной подаче профиль резьбы шпильки становится эллипсообразным, а заполнение контура носит локальный характер.

По мере увеличения продолжительности накатывания происходит раскатка стержня шпильки, сопровождаемая осевой вытяжкой, и наблюдается резкое снижение предела выносливости соединений (кривая 1 на рисунке 2), связанное с заполнением контура по всему периметру резьбы шпильки.

При накатывании с незаполненным контуром по мере увеличения продолжительности накатывания снижается σап резьбовых соединений шпилек (кривая 2 на рисунке 2) вследствие уменьшения осевых остаточных напряжений сжатия. Если в процессе калибрования происходит (хотя и небольшое) внедрение инструментов в тело заготовки шпильки, то при заполнении контура предел выносливости резьбовых соединений шпилек уменьшается в большей степени.

↑ В начало

Оптимальные параметры изготовления шпилек

На основании анализа результатов экспериментальных исследований механики процесса накатывания и прочности соединений можно рекомендовать следующие контролируемые параметры режима накатывания резьбы шпилек:

- максимальное сближение инструментов от начала касания заготовки шпильки с инструментами (0,95…0,99)h мм;

- радиальная подача более 0,4 мм/об;

- продолжительность калибрования резьбы шпильки 1/n3, с;

- смазочный материал при изготовлении шпильки — эмульсия.

Продолжительность процесса накатывания можно указать лишь для сведения.

Резьбу сверхвысокопрочных шпилек болтов накатывают с подогревом заготовок (с целью повышения износостойкости инструмента), хотя при этом несколько снижается сопротивление соединений усталости.

Бесцентровое шлифование заготовок шпилек под накатывание не снижает (по сравнению с точением) предела выносливости соединений шпилек.

↑ В начало

Список литературы

- Ретшер Ф. Детали машин : в 2-х томах.. – М. : Госмашметиздат. 1933-1934г..

- Якушев А. И., Мустаев Р. Х., Мавлютов Р. Р. Повышение прочности и надежности резьбовых соединений.. – М. : Машиностроение, 1979. – 214 c.

- Якушев А. И. Влияние технологии изготовления и основных параметров резьбы на прочность резьбовых соединений.. – М. : Оборонгиз, 1956.

- Биргер И. А., Шорр Б. Ф., Иосилевич Б. Г. Расчёт на прочность деталей машин.. – М. : Машиностроение, 1979. – 702 c.

Получив доступ к данной странице, Вы автоматически принимаете Пользовательское соглашение.

www.12821-80.ru

Производство шпилек резьбовых высокопрочных ГОСТ в Москве

Производство шпилек резьбовых высокопрочных по ГОСТ в Москве – шанс оперативно получить качественные штанги. Цены прямого поставщика. Компания предлагает изготовление на заказ метизов.

Описание конструкции

Круглый стержень цилиндрической формы, наружная резьба (ГОСТ), нет головки. Болт крепится одной гайкой, двумя – при сквозной сборке шпильки. Резьба бывает цельной, располагающейся по всей плоскости, на отдельных концах винта. Усиливают крепость связки шпильки с комплектующими шайбой.

Применение резьбовых изделий

Шпилька фиксирует деталифланцевых узлов труб инженерных систем, вентиляции, водоотводов. Крепеж ГОСТ употребляется для установки подвесных сооружений, крепления кондиционеров траверсой к стенам. Шпилька нужна при устройстве билбордов, массивных структур в бетонных, кирпичных, пористых основаниях.

Характеристики

Организация производит шпильки по ГОСТам. Специалисты предприятия следуют требованиям к типоразмерам, изначальному сырью, значимым свойствам продукции. Изготовление шпилек резьбовых выполняется методом накатки на металлическую гладь рисунка. Итоговая окружность образца обусловлена параметрами исходного прутка.

Крепежная шпилька

|

Стандарты |

Диаметр (марка в мм) |

Назначение |

Особенности |

Длина (см) |

|

ГОСТ (Россия) |

||||

|

22032-76 |

2-48 |

Машиностроение, строительство |

Ввинчиваемый наконечник, резьбовые прорези |

1-30 |

|

22034-76 |

||||

|

22042-76 |

2-48 |

Два раздельных пика с нарезкой, гладкий вход |

1-50 |

|

|

9066-75 |

10-36 |

Шпильки газовых турбин, трубопроводов, резервуаров (температура среды 0-650 Цельсий) |

Односторонние, двусторонние, фланцевые стыки |

4,5-75 |

|

ДИН (ГОСТ Германия) |

||||

|

976 |

6-16 |

Возведение построек, промышленность |

Сплошной вырез, отверстия ровные |

2,5-30 |

|

975 |

4-36 |

Шпильки воздуховода |

Цельный винт, проемы с нарезкой, гладкие |

100, 200 |

Класс прочности

Категория означает уровень сопротивления модели растяжению. Он напрямую зависит от марки стали, из которой изготавливается шпилька din 975, металлопродукция отечественных стандартов. Степень надежности прута выбирают, учитывая эксплуатационное предназначение. Для ненагружаемых соединений достаточно низкого разряда. Ответственные сооружения, фундаментные основания со значительными нагрузками крепят на шпильки с высокой прочностью.

ГОСТ Р ISO 898-1-2014 устанавливает несколько различных категорий КП (шкала значений 4.6-12.9.). Цифры слева от точки соответствуют номинальной границе твердости шпильки (пропорция 1/100), справа — определяют отношение (1/10) максимальной текучести (вязкости) полотна к предельному растяжению. При изготовлении 4.6-6.8 ГОСТ используется сталь углеродистая, допускаются добавки. Классы 8.8-12.9 выпускаются из закаленной простой carbon steel, железо и углерод с примесью chrome, manganese, bor, легированного металла.

Предел текучести – величина, преодолевая которую металлоизделие начинает деформироваться, не имея возможности восстановления.

Класс точности шпилек ГОСТ

Параметр означает меру несовпадения размеров поперечника резьбового штыря и присоединяемых элементов.

|

Виды |

Диаметр отверстия (миллиметры) |

|

А |

0,25-0,33 > винта |

|

В |

1-1,5 > стержня |

|

С |

2-3 > штанги шпильки |

Особенности покупки

Перед приобретением товара проводится оценка несущей способности. Определяются оптимальные расходники, используемый ГОСТ при изготовлении шпилек, рабочие ресурсы продуктов производства. На грузоподъемность штифта влияет резьбовой шаг, состав сплава, калибр стержня. Учитываются условия эксплуатации металлопроката. Для агрессивной среды предпочитают шпильки оцинкованные, нержавеющие. Избежать электрохимической коррозии, образующейся в результате соединения железных изделий с металлическими поверхностями, помогут одинаковые сплавы. Уделяют внимание надежности сцепки шпильки. Она напрямую зависит от предельной текучести спец. изделия.

Приглашаем купить шпильки резьбовые с услугой поставки. Возможно создание аксессуаров по регламентам ГОСТов из нержавеющей стали (индивидуальное предложение). Квалифицированные менеджеры фирмы помогут подобрать лучшие шпильки в наличии, предложат изготовление персональной партии.

Наши преимущества

ПК ООО «НГС» гарантирует качество производства, соответствие российским ГОСТам, международным стандартам. Прием заявок на шпильки осуществляется по номеру +7 (499) 398-20-12, email, другим контактным данным.

| м10 | ||

|---|---|---|

|

Подробнее |

|

|

Подробнее |

|

| м12 | ||

|

Подробнее | |

|

Подробнее | |

| м14 | ||

|

Подробнее | |

|

Подробнее | |

| м16 | ||

|

Подробнее | |

|

Подробнее | |

| м18 | ||

|

Подробнее | |

|

Подробнее | |

| м20 | ||

|

Подробнее | |

|

Подробнее | |

| м22 | ||

|

Подробнее | |

|

Подробнее | |

| м24 | ||

|

Подробнее | |

|

Подробнее | |

| м27 | ||

|

Подробнее | |

| м30 | ||

|

Подробнее | |

|

Подробнее | |

| м36 | ||

|

Подробнее | |

|

Подробнее | |

evraziya-group.ru

Изготовление шпилек

Шпильки – это разновидность крепежных деталей. По сути, шпилька – это просто стержень с наружной резьбой, обеспечивающий качественное соединение при помощи гайки или резьбового отверстия.

Изготовление шпилек проходит в строгом соответствии принятым в государстве стандартам, от которых зависит размер шпильки и ее параметры. Изделия используются в огромном количестве механизмов и отвечают за соединительную функцию.

Шпильки изготавливают по регламентированным размерам. Так, диаметр резьбы может быть в пределах 2-48 миллиметров, шаг может быть как крупным, так и мелким.

Чаще всего шпильки, равно как и большинство других деталей, изготавливаются на специальных станках-автоматах. В качестве материала, из которого изготавливаются шпильки, выступает нержавеющая, углеродистая или же легированная сталь, реже встречаются изделия, выполненные из цветных металлов и сплавов.

Не все шпильки одинаковые, они разнятся в зависимости от способа соединения. Так, существуют два типа: для вкручивания в резьбу и для деталей, с гладкими отверстиями.

Также существует и два класса точности: повышенный и нормальный.

Почти всегда изготовление шпилек – это сложный технологический процесс со строгой очередностью действий. Список этапов разрабатывается на заводе-изготовителе с простым условием — итоговая продукция не должна уступать европейским и отечественным стандартам, а также соответствовать техническим параметрам и требованиям заказчика.

Простейший способ изготовления изделия – это металлообработка заготовки на токарном станке. Это действительно самый простой способ, вот только нерентабельный.

Куда более прогрессивным методом считается изготовление шпилек на станках с числовым программным управлением. С повсеместным внедрением таких станков можно наладить выпуск шпилек в большом объеме.

Изготовление резьбовых шпилек

Металлический стержень с наружной резьбой на концах – это резьбовая шпилька. Без этого небольшого кусочка металла не проходит ни одна строительная или ремонтная работа. Именно шпилька позволяет добиться высочайшей прочности и надежности соединения. Помимо этого шпилька дает возможность менять плотность и расстояние соединения между объектами, которые ей соединены.

Резьбовые шпильки изготавливаются с помощью объемной холодной штамповки. Обычно их используют вместе с объектами с одинаковой резьбой, например с гайками.

Резьбовые шпильки изготавливаются на станках холодной высадки, поскольку эти станки отличаются высочайшей рентабельностью. За минуту можно изготовить около 400 шпилек! Помимо высокой скорости изготовления этот способ отличается минимальными потерями металла, что позволяет сэкономить и снизить цену на итоговую продукцию.

Вся изготовленная продукция проходит тщательную проверку на брак, так что резьбовым шпилькам можно без опасений «доверять» любые нагрузки.

Изготовление шпилек на заказ

Как уже говорилось выше, шпильки используются во многих сферах деятельности. К примеру, изготовленные на заказ шпильки могут быть использованы для соединения деревянных брусьев, использоваться в крепеже рекламных баннеров, для сборки каркаса каркасного дома и проч.

Нередки случаи, когда шпильки покупают для прочного соединения металлических деталей из пластичных металлов (латунь, бронза, различные сплавы титана).

Чаще всего шпильки изготавливаются для крепежа металлических конструкций, требующих соединения высочайшей прочности, где по технологии недопустимо использование сварки. Само собой, в таком случае к шпильке предъявляют высочайшие требования, поэтому их изготовление проходит с точностью до сотой миллиметра. В проверке готовой продукции используют подходящий рабочий калибр.

Обычно выпуск крупных партий шпилек проходит с использованием холодновысадочных автоматов. До того, как стать шпилькой, заготовка проходит несколько этапов, по их окончанию изделия выбраковывают и проверяют на соблюдение требуемым заказчиком технических параметров.

Первый этап – это очищений от грязи и примесей, заготовку покрывают фосфатом и специальной смазкой. Затем будущее изделие попадает в формовочный узел, там ему придадут цилиндрическую форму и определенный размер поперечного сечения. После чего заготовке придается требуемый размер. Последний этап – это нарезание резьбы, здесь учитываются все требования заказчика – диаметр, поле сбега, допуска и длина.

Изготовление шпилек резьбовых, равно как и прочие процессы на любом производстве, внимательно контролируются. Первая деталь в партии подвергается проверкам на соответствие техническим запросам заказчика.

www.gazneftdetal.ru

Изготовление шпилек на заказ по чертежам в Челябинске

Мы изготавливаем шпильки по вашим чертежам, на токарных станках автоматах, с последующей доработкой если таковая требуется. Изготовление шпилек не основное наше направление, это лишь часть нашей работы которую мы всегда выполняем, также мы занимаемся изготовлением клапанов, штуцеров, гаек, метизов и различного крепежа также под заказ.

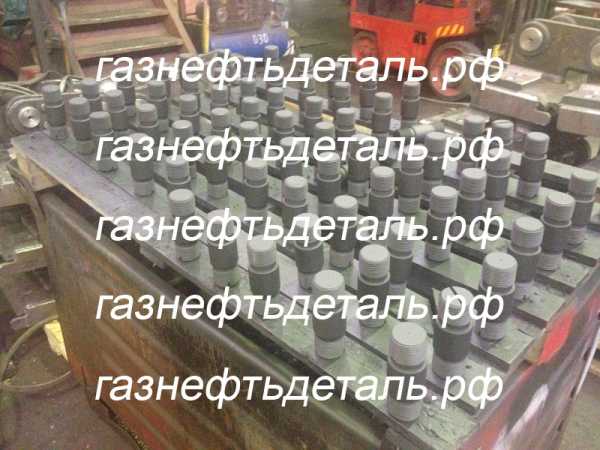

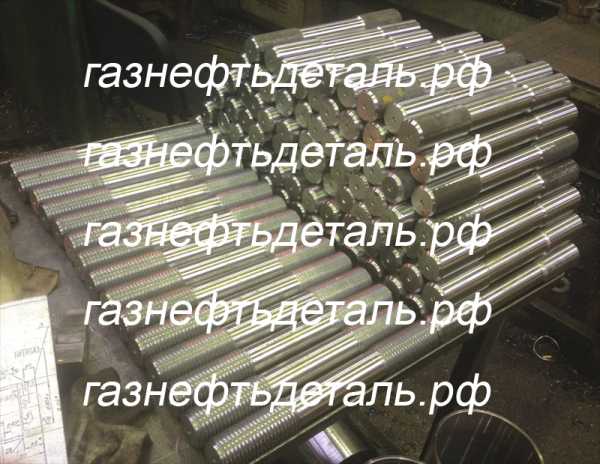

Шпильки которые мы изготавливаем

Увеличьте изображение для просмотра качества обработки, для этого наведите курсор и кликните левой кнопкой мыши на изображение. Все изделия мы разместить к сожалению не смогли, т.к. их очень много, мы разместили лишь малую часть для наглядного примера.

Почему выгодно заказать у нас?

- Вы получите проверенную на 100% по качеству продукцию;

- Мы сами закажем необходимый для изготовления материал;

- Доставка изделий по России бесплатно;

- Вы в любое время сможете узнать информацию о готовности вашего заказа;

- Доступные цены на изготовление;

- Выполнение требований заказчика и изготовление строго в соответствии с чертежами.

Шпилька — изделие предназначенное для крепежа чего либо, изготавливается в основном из металла, в виде стержня, на поверхности нарезана резьба, для соединения с помощью гайки или отверстия с резьбой. В основном применяется для соединения деталей которые имеют отверстия с резьбой либо гладкие отверстия, также шпильки изготавливают и из цветных металлов, они служат для крепления под открытым небом, так как не подвержены коррозии, например могут применяться для установки рекламных щитов или растяжек, широкое распространение это изделие получило в строительстве, при монтаже вентиляций. Шпильки различаются по классу прочности, всего существует 11 классов.

Шпилька — изделие предназначенное для крепежа чего либо, изготавливается в основном из металла, в виде стержня, на поверхности нарезана резьба, для соединения с помощью гайки или отверстия с резьбой. В основном применяется для соединения деталей которые имеют отверстия с резьбой либо гладкие отверстия, также шпильки изготавливают и из цветных металлов, они служат для крепления под открытым небом, так как не подвержены коррозии, например могут применяться для установки рекламных щитов или растяжек, широкое распространение это изделие получило в строительстве, при монтаже вентиляций. Шпильки различаются по классу прочности, всего существует 11 классов.

Краткий процесс изготовления шпилек

Мы изготавливаем изделия из пруткового материала на станках продольного точения и токарно револьверных автоматических станках. Весь процесс налажен и автоматизирован, благодаря этому мы не тратим много времени на подготовку производства, а практически сразу же приступаем к производству, мы можем запустить вашу деталь сразу на нескольких станках и сделать ваш заказ раньше срока, но это только в том случае если имеются свободные станки.

Также мы ежечасно следим за качеством продукции, а именно за размерами, сотрудники отдела ОТК берут детали из станков и проверяют все размеры на соответствие чертежам, это позволяет сохранять исходные размеры и на выходе получать качественную продукцию.

Как сделать заказ на металлообработку

Для того чтобы сделать заказ на металлообработку, вам нужно отправить нам письмо с заказом на адрес [email protected], прикрепить к нему чертежи и указать необходимое количество изделий, также укажите номер мобильного телефона для связи с вами.

Конечно же есть некоторые правила и не мы не можем изготавливать любой заказ, к примеру мы не сможем взяться за изготовление если:

- Количество деталей требуемых для изготовления менее 1000 штук;

- Если на нашем оборудовании не возможно изготовить предлагаемую заказчиком деталь;

- Мы не сможем взяться за ваш заказ когда у нашего оборудования 100% загрузка, просто мы в таком случае на сможем изготовить детали в срок.

Минимальная партия в 1000 штук связана с тем, что процесс наладки токарного станка автомата достаточно трудоемкий и если партия менее 1000 штук, то нам просто невыгодно изготавливать такой заказ, так как на наладку уходит от 1 дня до 3 , в зависимости от сложности изделия.

В любом случае, пишите нам на электронную почту и мы постараемся вам предложить наиболее выгодные условия для сотрудничества.

pk-alef.ru