Шлифовка сруба своими руками. Технология шлифовки сруба.

30.7.2017

Шлифовка сруба своими руками. Как и чем шлифовать сруб из бревна. Инструменты, технология шлифовки, материалы.

Оглавление

Шлифовка сруба своими руками. Как и чем шлифовать сруб из бревна. Инструменты, технология шлифовки, материалы.

Нужно ли шлифовать сруб? Зачем?

Когда можно шлифовать сруб из бревна.

Чем шлифовать сруб?

Защита органов зрения и дыхания.

Материалы для шлифовки.

Как правильно шлифовать. Технология шлифовки сруба.

Краткие итоги о шлифовке сруба своими руками.

В данной статье расскажем о шлифовке сруба, о том, для чего, когда и чем ее делать, особенно если вы решили это сделать своими руками!

Нужно ли шлифовать сруб? Зачем?

Шлифовка сруба важное и ответственное мероприятие необходимое для увеличения срока жизни бревна и для создания качественного и безопасного внешнего вида! Многие срубы покупаются и оказываются на площадке клиента в виде, требующем дополнительной обработки. Есть несколько подходов к срокам и строительству сруба после его сборки.

Есть несколько подходов к срокам и строительству сруба после его сборки.

- Часто срубы собираются и выдерживаются достаточно длительное время на фундаменте, это делается для начальной усадки стенового комплекта и нормализации влажности бревна к местным условиям. В этом случаем бревна сруба чаще всего приходят грубо обработанные рубанком или топором, реже болгарками. Часто встречаются недорогие срубы, слегка окоренные очень грубой обработки качества леса. Никакой эстетики, такие срубы выглядят как сваленные в кучу бревна и мало кому нравятся. Не нужно путать с диким стилем рубки и срубами кело, которые выглядят как состаренные. В большинстве случав такие срубы обязательно требуют шлифовки бревен чтобы нанести краски и сделать приятный глазу внешний вид!

- Подход быстрой стройки после сборки. При таком подходе клиенты не ждут несколько лет чтобы насладиться усадкой сруба, а форсируют строительство, отделку и становятся свидетелями преображения древесины. В таких случаях часто рубщики качественно готовят поверхности будущего сруба и его бревна не требуют серьезных доработок по обработке поверхности.

Только если, конечно, планы не нарушились и сруб не остался отстаиваться. Важно понимать, что бревна сруба должны иметь влажность не выше 20%

Только если, конечно, планы не нарушились и сруб не остался отстаиваться. Важно понимать, что бревна сруба должны иметь влажность не выше 20%

Несколько этих вариантов-это основное развитие событий и в любом случаем, через несколько лет или сразу стены сруба подвергаются шлифовке и дальнейшей защите, и обработке!

Отшлифованные бревна сруба обладают важными преимуществами:

- Приятный внешний вид. Качественно обработанные стены долгие годы радую глаз владельцев.

- Обработанные, гладкие, приятные на ощупь стены без неровностей, заноз безопасны для взрослых и

- Отшлифованные стены помогают снизить расход антисептических и лакокрасочных материалов.

- Шлифовка помогает убрать большинство временных поражений внешних слоев древесины, такие как синева, грибок, плесень.

- Увеличение срока службы дерева.

Важное!

Нужно шлифовать сруб независимо от материала, если не была произведена качественная заводская обработка! Чтобы результат шлифовки своими руками был максимальным, обязательно после окончания сразу же покрыть его защитными и антисептическими материалами, только так дерево будет защищено от неблагоприятного воздействия окружающей среды.

Когда можно шлифовать сруб из бревна

Шлифовка сруба на первый взгляд простая и примитивная работа, не имеющая нюансов и ограничений. Однако это не так. Если вы хотите получить отличный результат, очень важно соблюдать условия и правильно выбирать время для шлифования иначе бревнам будет нанесен вред, а не польза.

Напишем основные условия, при которых нужно шлифовать:

- Влажность. Шлифовать влажный сруб крайне не рекомендуется. Шлифовка сырой поверхности приводит к задирам и порче наружного слоя, а также к высокому расходу материалов, однако если стоит задача сохранить бревно любыми силами, остановить его порчу и покрыть красками, то следует проводить шлифовку со собой тщательностью В идеальных условиях влажность стен должна быть не выше %, только в этом случае работа будет эффективной.

- Тепло. Идеальные условия для проведения шлифовки это время, когда в вашем регионе положительные ночные температуры выше +5. Сразу по окончанию шлифовки бревна нужно обработать антисептиками, а делать это рекомендуется в тёплое время.

Можно ли шлифовать сруб зимой?

Зимой дерево не рекомендуют шлифовать, так как придется оставить стены не обработанными, что приведет к запитыванию влагой, изменению цвета, потемнению. Поэтому шлифовать рекомендуется в тёплое время года

Однако если есть необходимость шлифовать стены зимой, то после установки окон и дверей можно обеспечить комфортную температур внутри поверхность бревен, может быть, по влажности достаточной для проведения работ.

А с улицы если есть необходимость, то можно возвести теплый контур вокруг дома в котором можно будет работать даже зимой, но это дополнительные расходы и значительный риск нарушений техники безопасности.

Чем шлифовать сруб?

Шлифовка многим кажется простым занятием, однако это тяжелая и требующая специального инструмента работа. В любой работе правильно подобранный инструмент может улучшить скорость и качество работ. Так и при шлифовке сруба, в зависимости от формата бревна или бруса могут применяться разные варианты инструментов.

В любой работе правильно подобранный инструмент может улучшить скорость и качество работ. Так и при шлифовке сруба, в зависимости от формата бревна или бруса могут применяться разные варианты инструментов.

Советуем тщательно подходить к выбору инструмента, которым будет производится шлифовка:

- Ленточная шлифовальная машинка. Обработка производится с помощью абразивной ленты различной зернистости прикреплённых между 2 роликами вращения. Подходит для работы по плоским грубым поверхностям.

- Щеточная шлифовальная машинка. Обработка ведется щёткой. Щетками можно снимать кору, проводить грубую обработку и эффективно снимать старые лакокрасочные покрытия.

- Плоская шлифмашина. Инструмент с плоской подошвой, на которую с помощью зажимов или липучек крепится абразивный материал. Крепление производится липучками или специальными зажимами.

- Угловые виброшлифовальные машинки. Насадка имеет форму треугольного утюжка. Этот инструмент помогает шлифовать углы и стыки брёвен.

- Эксцентриковая(орбитальная) машинка. Инструмент с подошвой круглой формы на которую липучками фиксируется абразивный материал. Машинками удобно выполнять полировку брёвен, шлифовать сложные поверхности (перила, балясины), а также поверхности стен.

- Углошлифовальная машинка (болгарка). Самый популярный, универсальный и удобный для шлифовки срубов инструмент. Работа ведется различными дисками необходимой зернистости.

- Дрель с насадками. Не самый подходящий, но возможный к применению инструмент, на который с помощью переходников крепятся насадки для дисков.

Советы по подбору инструментов

Чтобы работа проходила качественно, быстро и эффективно очень важно не только понимать какие виды инструмента для деревообработки существуют, но и когда каждый из них можно и нужно использовать! Форма, конфигурация, твердость бревна влияют на выбор инструмента. Опишем несколько советов по выбору инструмента:

Опишем несколько советов по выбору инструмента:

- Выбирайте мощный инструмент. Достаточная мощность в пределах 700-1000 Вт.

- Инструмент должен иметь хорошую эргономику и малый вес

- Для уменьшения влияния на здоровье и для уменьшения уборки после шлифовки, можно использовать инструмент с мешком для сбора пыли.

- Для обработки плоских поверхностей бруса или вагонки подойдёт ленточная или шлифовальная машинка с плоской площадкой.

- Грубые округлые формы срубов проще шлифовать болгаркой с дисковыми насадками.

- Для профессионального и длительного использования советуем обращать внимание на модели известных брендов и фирм с длительной гарантией и хорошим выбором запчастей и комплектующих.

- Для полировки используйте орбитальные машинки.

- Для увеличения срока службы лучше использовать инструмент, имеющий задний забор воздуха. При заборе воздуха сбоку инструмент быстрее забивается пылью в процессе работы.

Выбор инструмента – задача сложная. В процессе шлифовки могут понадобиться две, а то и три разновидности шлифовальных машин. Перед покупкой необходимо изучить характеристики инструментов и выбрать оптимальные под конкретный сруб и определиться, чем лучше шлифовать сруб именно в вашем варианте.

В процессе шлифовки могут понадобиться две, а то и три разновидности шлифовальных машин. Перед покупкой необходимо изучить характеристики инструментов и выбрать оптимальные под конкретный сруб и определиться, чем лучше шлифовать сруб именно в вашем варианте.

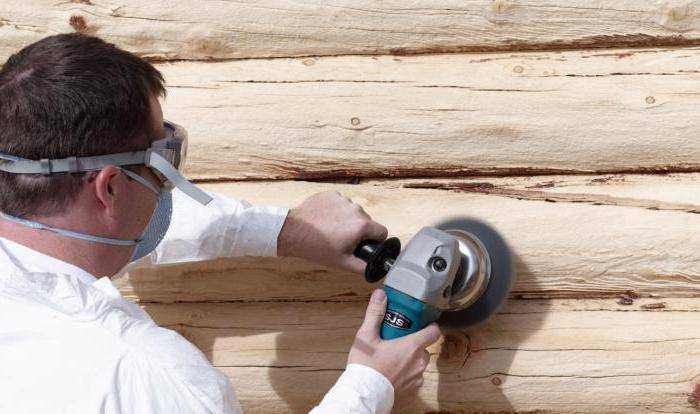

Защита органов зрения и дыхания

Шлифовка -это очень тяжелая для здоровья человека работа. Во время шлифовки из инструмента вылетает облако пыли, которое опасно для здоровья. Также при работе возможно отслоение и попадание и более крупных кусков, и оcколков как дерева, так и инструмента. Поэтому крайне важно при проведении работ соблюдать нормы личной и производственной безопасности. Для защиты при работе необходимо использовать комплекс защитных средств: самые главные это: защита органов дыхания и защита органов зрения. Также обязательно использовать перчатки и в идеале защитные костюмы, так вы обезопасите себя от пыли.

Для защиты органов дыхания рекомендуется использовать специальные маски и респираторы, предназначенные для защит именно от пыли. Для защиты органов зрения модно использовать пластиковые не запотевающие очки. Самым совершенным будет применение качественной полнолицевой маски, однако они стоят существенно дороже обычных средств и могут запотевать при интенсивной работе.

Для защиты органов зрения модно использовать пластиковые не запотевающие очки. Самым совершенным будет применение качественной полнолицевой маски, однако они стоят существенно дороже обычных средств и могут запотевать при интенсивной работе.

Материалы для шлифовки

Мы кратко ознакомились с видами инструмента, теперь опишем основные виды расходных материалов для шлифования. Общее название у них одно абразивные материалы. Отличаются они видом, размерами, зернистостью марками производителей и страны происхождения.

- Лепестковые (КЛТ) диски. Самые распространенные и известные материалы для шлифовки. В начале 2000 годов были основными материалами при шлифовке всех видов срубов. Характеризуются высокой стойкостью к истиранию и производительностью. На данный момент чаще всего используются для грубой обработки и шлифовки срубов ручной рубки и торцов бревен.

- Диски на липучке.

Наиболее популярные и универсальные материалы. Крепятся с помощью синтетической основы на площадку с липучкой и служат для выполнения широкого круга целей и задач в шлифовке. Площадки могут отличаться по толщине и твердости.

Наиболее популярные и универсальные материалы. Крепятся с помощью синтетической основы на площадку с липучкой и служат для выполнения широкого круга целей и задач в шлифовке. Площадки могут отличаться по толщине и твердости. - Абразивные ленты. Замкнутая лента различной ширины и зернистости для использования с ленточными машинками.

- Рулонный абразив. Для ручного использования на бруске и машинок с плоской подошвой.

Каким зерном шлифовать сруб из бревна

Не важно какой тип расходным материалов вы выбираете принцип везде одинаковый: начальная грубая обработка осуществляется с помощью крупного зерна 24-40. Далее в зависимости от необходимого качества и бюджета на работу можно использовать абразивы с более тонким зерном от 60 до 150. Чаще всего считается что после 150 зерна уже начинается базовая полировка.

Важно! Именно последовательно проводить работу от крупного к мелкому зерну так и расход материалов оптимальный и качество поверхности выводится нужное!

Средний расход материалов для шлифовки.Основной параметр, влияющий на расход материалов это исходное состояние поверхности, чем более грубая, тем больше нужно проходов и абразива в работу.

Чем выше смолистость, тем больше расход материалов.

Например: на шлифовку 1 м² стены может уйти от 1 до 3 дисков в зависимости от твердости, влажности и смолистости дерева.

Как правильно шлифовать. Технология шлифовки сруба

До проведения работ по шлифовке необходима подготовка к работе. Подготовка и проверка инструмента. Закупка расходки. Проверка проводов и удлинителей. Подготовка лесов, козлов или лестниц для работы.

После подготовительных работ можно приступать непосредственно к работе. Напишем, как можно шлифовать сруб, чтобы получить максимальное качество.

Для этого процесс проводится в 3 этапа.

- 1 проход – грубая шлифовка.

В зависимости типа поверхности обработка ведется насадками и абразивами с зерном от 24 до 40. Большинство работ выполняется болгаркой. В процессе убираются все недостатки бревна, сглаживается поверхность, убираются неровности и впадины или дефекты рубки. Во время работы может появится ворс на поверхности дерева. Также избавляемся от синевы, грибка если поражения не глубокие. После первого этапа видно состояние дерева и если необходимо корректируется программа дальнейшей защиты и пропитки поверхностей.

- 2 проход – средняя шлифовка. Во время работы используется абразив от 60 до 80, убирается ворс, поверхность выводится, и делается приемлемой по качеству и тактильным ощущениям.

- 3 проход – финишная шлифовка.

Для доведения до высокого уровня поверхности применяются абразивы с зерном от 120 до 150. Так бревна получаются очень приятными на ощупь, «теплыми» и на них почти не видны следы от обработки!

Конечно, можно корректировать схему обработки за счет уменьшения или увеличения количества проходов и используемого зерна. Однако именно 3 прохода являются эталоном качества в большинстве случаев.

Однако именно 3 прохода являются эталоном качества в большинстве случаев.

При работе с большинством типов брёвен и бруса самым сложным является работа в углах. Большинство ручного инструмента не имеет качественного доступа к углам сруба, поэтому эта работа чаще всего оценивается отдельно и ен всегда возможно получить такой же качественный результат, как и на прямой поверхности. Для выборки углов используются как ручные стамески, так и угловые машинки или реноваторы. В некоторых срубах углы можно выбрать синтетическими щётками, однако это не везде возможно. Так что углы — это всегда места, которые будут отличаться по качеству от основной поверхности. Поэтому если вы придаете высокое значение эстетике будущего дома советуем вам до сборки отшлифовать бревна и х углы, так как любая обработка углов ручным инструментом после сборки не даст такого же результата.

Краткие итоги о шлифовке сруба своими руками

Шлифовка очень важна для жизни сруба и его бревен. Работа не простая и требующая умения, навыков и правильного инструмента. Шлифовку лучше доверять профессионалам или выполнять своими руками если вы обладаете временем, силой и хорошим здоровьем для работы. Ведь работа на высоте в очках маске и пыли не так уж и проста.

Шлифовка обязательный этап перед окраской стен и ее нудно проводить максимально оперативно после шлифования.

Выбирайте правильное и теплое время года, или будьте готовы к дополнительным способам укрытия дома при работе зимой.

Используйте качественные инструменты и расходников.

Обязательно пользуйтесь средствами защиты.

Для получения качественной поверхности применяйте зерна от крупного к мелкому.

Если все сделано как нужно поверхность бревен будет радовать глаз долгие годы!

Необходимые инструменты и материалы подходящие для шлифовки своими руками

Оказываем услуги по любой шлифовке:

К списку статей

Шлифовка сруба в Минске — цена от 7,5 руб

Можно ли уменьшить цену шлифовки сруба?

Грамотные собственники загородных участков руководствуются всеми правилами, действующими при возведении добротных деревянных домов. Прежде всего, стоит игнорировать заманчивые предложения по приобретению готовых строений. Такой вариант можно выбрать, если вы интересуетесь быстротой исполнения, а не многолетней качественной эксплуатацией.

Прежде всего, стоит игнорировать заманчивые предложения по приобретению готовых строений. Такой вариант можно выбрать, если вы интересуетесь быстротой исполнения, а не многолетней качественной эксплуатацией.

Экономия на услугах, оказываемых профессиональными мастерами работы с древесиной, не желательна. Исполнитель должен обладать некоторыми навыками, уметь работать со специальными инструментами и средствами защиты.

Последствия плохо отшлифованного деревянного домаВ перечень работ, связанных со строительством дома из бруса или бревна, обязательно входит шлифовка сруба деревянного дома, цена за 1м2 которой зависит от нескольких параметров. Если вам захочется самостоятельно реализовать данную процедуру, воспользуйтесь рекомендациями специалистов. И тогда вы обеспечите правильную основу эксплуатации жилища, способного служить вашему семейству долгие десятилетия. Для того, чтобы стать собственником качественного деревянного дома, придется запастись терпением.

После транспортировки деревянного сруба его монтируют, накрывая кровлей и оставляя для просыхания. Дальнейшую обработку древесины можно осуществлять через некоторое время, соответствующее времени года, условиям хранения. Данные критерии влияют на стоимость шлифовки стен сруба. Приобретая древесину на заказ, следует акцентировать на них внимание, не дожидаясь правдивого ответа от продавцов.

Дальнейшую обработку древесины можно осуществлять через некоторое время, соответствующее времени года, условиям хранения. Данные критерии влияют на стоимость шлифовки стен сруба. Приобретая древесину на заказ, следует акцентировать на них внимание, не дожидаясь правдивого ответа от продавцов.

В период времени, связанный с усадкой, сушкой дерева, заниматься шлифованием запрещено. По мнению специалистов, следует повременить и с покрытием сруба антисептиками. В течение года негативных воздействий на древесину произойти не может. А посредством последующей шлифовки стен внутри или снаружи можно избавиться от потемнения и синевы на бревнах. Величина обдирки верхнего слоя достигает обычно от одного до двух миллиметров. Установку окон осуществляют по завершении процедуры.

Использование инструментов и материалов

Шлифовка сруба — работа, признанная довольно затратным процессом. Поэтому заниматься ею следует со строгим соблюдением правил. Начать необходимо с приобретения специальных инструментов. Основным устройством, используемым мастерами, является болгарка. Рынок богат профессиональным оборудованием с большим диапазоном цен.

Основным устройством, используемым мастерами, является болгарка. Рынок богат профессиональным оборудованием с большим диапазоном цен.

Эксперты советуют, при возможности, запастись сразу двумя инструментами. Это поможет существенно сэкономить время, не меняя насадок, которые могут быть мелкой и крупнозерновой. Такие инструменты всегда будут востребованы в домашнем хозяйстве. Покупка качественной болгарки обязательно станет выгодным вложением.

Отвечая на вопрос, сколько стоит шлифовка сруба, надо начать со стоимости инструментов. Осуществлять обработку дома выгодней легкой моделью. Главное условие – наличие удобных ручек плюс длинного шнура. Насадку лучше выбирать пластиковую, она удобней резиновой модели, оставляющей черный след. Это может привести к порче внешнего вида. Шлифование осуществляют в два этапа, с использованием дисков с различной величиной зерна. Стоимость работ по шлифовке сруба соответствует качеству бревна. Работать с оцилиндрованным брусом гораздо экономичней, чем с рубленой древесиной. Поэтому следует основательно запастись материалами, чтобы исключить потери времени, связанные с дополнительной покупкой и доставкой.

Поэтому следует основательно запастись материалами, чтобы исключить потери времени, связанные с дополнительной покупкой и доставкой.

Французская полировка: создание отделки

Руководства по проектам тонкой обработки древесины

Заключительный этап французской полировки называется второй полировкой. Процесс включает в себя заполнение зерна, а затем покрытие или создание тонкой пленки отделки для достижения классического глянцевого вида.

Джон Коффи 26 ноября 2019 г.

Начните 14-дневную БЕСПЛАТНУЮ пробную версию, чтобы посмотреть это видео

Кроме того, когда вы станете участником, получите доступ к более чем 500 видео-семинарам0007

Начните бесплатную пробную версию

Ссылки Джон упоминает в этом видео:

Аналичная французская полькаот Джорджа Франка Это источник пигментов и пемзы, которые Джон использует для полировки. |

Видео из серии

12 ноября 2019 г.

Специалист по отделке и столяр Джон Коффи знакомит с шеллаком, обсуждает различные типы, способы его смешивания и применения для создания стойкого красивого французского лака.

19 ноября 2019 г.

Первым этапом французской полировки, называемой первой полировкой, является заполнение открытых пор древесины шеллаком, пемзой и старым добрым локтевым смазочным материалом.

19 ноября 2019 г.

Первым этапом французской полировки, называемой первой полировкой, является заполнение открытых пор древесины шеллаком, пемзой и старым добрым локтевым смазочным материалом.

19 ноября 2019 г.

Первым этапом французской полировки, называемой первой полировкой, является заполнение открытых пор древесины шеллаком, пемзой и старым добрым локтевым смазочным материалом.

26 ноября 2019 г.

Последний этап французской полировки называется второй полировкой.

Процесс включает в себя заполнение зерна, а затем покрытие или создание тонкой пленки отделки для достижения классического глянцевого вида.

Процесс включает в себя заполнение зерна, а затем покрытие или создание тонкой пленки отделки для достижения классического глянцевого вида.4 декабря 2019 г.

Французская полировка часто ассоциируется со столешницами, но эта техника использовалась для резьбы и других мелких деталей. В этом видео вы познакомитесь с профессиональными методами полировки резных элементов френч.

Предыдущий: Французская полировка: заполнение пор, часть 3 Следующий: Французская полировка: как справиться с резными деталями

Отделка

Отделка

Выберите и примените идеальную отделку для вашего проекта.

Посмотреть руководство по проекту

Просмотреть все руководства по проектам »

Станьте участником и получите неограниченный доступ к сайту, включая Руководство по отделке проекта.

Начать бесплатную пробную версию

Основы отделки

- Введение в отделку

- Завершить выбор

Инструменты и материалы

Шлифовка и подготовка поверхности

Окрашивание дерева

- Красители и пятна

- Окрашенные отделки

- Эбонизация и окисление

- дымящийся

- Золочение

Типы отделки и воски

Отделка распылением

- Оборудование и установка

- Методы распыления

Шеллак и другие покрытия

- Шеллак

- Французская полировка

- Готовые рецепты

Ремонт и отделка

- Завершить ремонт

- Отделка

Гранильные технологии сквозь века: круги и полировка

By Justin K Prim

Независимо от того, являемся ли мы резчиками на соревнованиях, любителями или профессиональными огранщиками драгоценных камней, есть одна вещь, которая связывает нас всех вместе, и это использование нами гранильных отрезных и полировальных кругов, известных как круги, и различных составов, которые мы надевайте на колени, чтобы резать и полировать драгоценный камень.

Идея этой статьи возникла во время моего исследования исторических станков для огранки цветных камней. Каждый раз, когда я находил новую иллюстрацию, она сопровождалась описанием того, как машина использовалась и какие круги были с ней пройдены. Я был очарован, обнаружив, что ранняя технология гранильного дела не так сильно отличалась от наших нынешних инструментов, как я мог себе представить.

Начало

История плоского круга по сути является историей огранки. До изобретения горизонтально вращающегося плоского колеса все камни обрабатывались на круглых мельницах с приводом от водяного колеса или терлись о плоскую неподвижную абразивную поверхность и почти всегда обрабатывались в виде куполообразных кабошонов. Все изменилось в начале 1400-х годов, когда в Европе началась художественная революция эпохи Возрождения, и технологии и связанные с ними идеи начали трансформироваться.

История помнит фламандского огранщика алмазов Лодевика ван Беркена как изобретателя горизонтального алмазного круга (или scaif в терминологии огранки алмазов) в 1476 году. ранние ограночные станки в рукописях той эпохи. Анри Арно, один из самых ученых и известных медицинских астрологов своего века, оставил нам невероятно подробный чертеж одной из этих машин в 1439 году.. В немецкой рукописи под названием Codex Latinus Monacensis , за 40 лет до Беркена, мы видим грубый рисунок машины того же типа, так что вполне вероятно, что Лодевик ван Беркен на самом деле не был «отцом огранки», которую мы привели. верить.

ранние ограночные станки в рукописях той эпохи. Анри Арно, один из самых ученых и известных медицинских астрологов своего века, оставил нам невероятно подробный чертеж одной из этих машин в 1439 году.. В немецкой рукописи под названием Codex Latinus Monacensis , за 40 лет до Беркена, мы видим грубый рисунок машины того же типа, так что вполне вероятно, что Лодевик ван Беркен на самом деле не был «отцом огранки», которую мы привели. верить.

Этот технический чертеж говорит нам о том, что инструмент использовался для «полировки драгоценных камней, осколки которых хорошо подходят для медицинского применения». (Арнаут, 1439 г., п. 136) О кругах ничего не сказано, но, к счастью, в Codex Latinus Monacensis мы узнаем, что «требуется три полировальных диска, первый свинцовый, второй оловянный, третий медный». (CLM 197, 1430, стр. 48)

Это невероятно для меня, потому что, хотя в моей коллекции нет свинцового круга, у меня есть оловянный и медный круги, которые регулярно используются в моей машине. Кажется, что за 588 лет технологии не слишком изменились. Давайте копнем глубже и посмотрим, что мы найдем.

Кажется, что за 588 лет технологии не слишком изменились. Давайте копнем глубже и посмотрим, что мы найдем.

События в Праге

Наша следующая остановка в истории – Прага. В 1575 году Рудольф II основывает свой двор в Богемии, которая в конечном итоге становится очень важным местом не только для огранки драгоценных камней, но и для науки, искусства и философии. Рудольф очень интересовался новым мышлением того времени, а у мыслителей эпохи Возрождения были большие идеи. Одной из важных семей, которую он смог убедить жить при своем дворе, была знаменитая итальянская династия огранки драгоценных камней Мизерони. Он пригласил Дионисио Мизерони руководить его мастерской по огранке драгоценных камней и ювелирным изделиям. Богемия только начала добывать свои знаменитые гранаты, так что работы было предостаточно. Мы учимся у Codex Latinus Monacensis , что мастера-огранщики в Венеции использовали граненый станок с ручным приводом, который мы видели выше, поэтому вполне вероятно, что потомок этой технологии огранки пришел с Мизерони из Италии. К тому времени, когда он прибывает в Прагу, он выглядит совсем иначе, чем в 1439 году. У нас есть рукопись 1609 года Ансельма Боэция де Будта, учителя, астронома и алхимика, который был личным врачом Рудольфа, а также заведовал кабинетом Рудольфа. полезных ископаемых.

К тому времени, когда он прибывает в Прагу, он выглядит совсем иначе, чем в 1439 году. У нас есть рукопись 1609 года Ансельма Боэция де Будта, учителя, астронома и алхимика, который был личным врачом Рудольфа, а также заведовал кабинетом Рудольфа. полезных ископаемых.

De Boodt сообщает нам, что «по веревке деревянное колесо перемещает оловянное колесо, на которое посыпается вода, смешанная с наждачным порошком». (Boodt, 1609, стр. 38) Мы не только видим продолжающееся использование олова, но также получаем представление об одном из абразивов, которые они использовали для огранки и полировки цветных камней.

Эмери, который чаще всего упоминается в старых лапидарных рукописях под греческим названием smuris, означает «сглаживать» или «полировать». Минералогический анализ показывает, что сапфир, рубин и наждак представляют собой почти одно и то же вещество. Сапфир содержит 92% глинозема, остальное кремнезем и оксид железа. Рубин содержит 90% глинозема, а обычный корунд содержит 91% глинозема. Эмери содержит 86% глинозема, таким образом, он очень близок к трем другим и, как и они, содержит только два других компонента, помимо глинозема. О абразивных свойствах наждака писали со времен Плиния Старшего 2000 лет назад. Это эффективный абразив, потому что его чрезвычайно твердые частицы изнашивают выступающие части камня быстрее, чем они изнашиваются сами. Эмери был бы более медленным в использовании, чем алмазный порошок, но более доступным и намного более дешевым.

Рубин содержит 90% глинозема, а обычный корунд содержит 91% глинозема. Эмери содержит 86% глинозема, таким образом, он очень близок к трем другим и, как и они, содержит только два других компонента, помимо глинозема. О абразивных свойствах наждака писали со времен Плиния Старшего 2000 лет назад. Это эффективный абразив, потому что его чрезвычайно твердые частицы изнашивают выступающие части камня быстрее, чем они изнашиваются сами. Эмери был бы более медленным в использовании, чем алмазный порошок, но более доступным и намного более дешевым.

Спустя сто лет, в одной из самых ранних составленных энциклопедий, Словаре искусств и наук в 1728 году, мы узнаем, что

Порошок трепела и порошок наждакаВосточный рубин, сапфир и топаз огранены на медном круге с алмазной пылью, закалены оливковым маслом и отшлифованы на другом медном круге трепелом и водой. Гиацинт, изумруд, аметист, гранаты, агаты и другие камни гранят на свинцовом круге со смальтой (наждаком) и водой и полируют на оловянном круге с трепелом.

Бирюза, топинамбур и опал также обрабатываются и полируются на деревянном круге с трепелом. (ДАС, 1728 г.)

Теперь мы видим, что они используют свои прялки не только с алмазным и наждачным порошком, но и с новым абразивом, называемым трепелом или «гнилым камнем». Триполи представляет собой мелкодисперсную пористую породу, используемую в качестве полирующего абразива. Обычно это выветрившийся известняк с примесью кремнезема. Частицы трепела скорее округлые, чем острые, что делает его более мягким абразивом. Триполи происходит из разных мест, включая Бретань во Франции и Дербишир в Англии, жители которого называют его «гнилым камнем». Он также бывает разных форм. «Твердый гнилой камень» встречается в виде отдельных узловатых глыб, рассеянных по крупным каменным обломкам известняка. Мягкий гнилой камень встречается в виде губчатой земли, либо покрывающей более твердую разновидность, либо отложенной в значительных количествах под обломками известняковой породы. Гнилой камень образуется в результате распада определенной разновидности известняка, вероятно, черного мрамора. (ПМСДУК, 1843, стр. 270)

Гнилой камень образуется в результате распада определенной разновидности известняка, вероятно, черного мрамора. (ПМСДУК, 1843, стр. 270)

Жернова

Я должен воспользоваться моментом, чтобы рассказать о том, что происходило в Германии в это время. Главный центр огранки Германии — Идар-Оберштайн, и здесь дольше, чем кто-либо другой в Европе, придерживались древних методов огранки камня. Идар-Оберштейн начал резать камни на мельницах с водяным колесом в конце 1200-х годов. Работа была тяжелой, медленной и ломающей спину. До появления плоской прялки, пропитанной алмазным порошком, существовал песчаник. Гигантские колеса из песчаника вращались силой бегущей реки. Песчаник, органический абразив, состоящий из зерен кварца, скрепленных вместе в природном цементе, вероятно, был самым ранним абразивом в истории. Для справки: песчаник имеет твердость 6-7 по шкале Мооса, тогда как наждак имеет твердость от 6 до 9., в зависимости от конкретной смеси корунда, шпинели и других минералов.

. Этот тип режущих мельниц впервые был использован для резки агата и кварца. В колесах не использовался песок, только трение вращающегося колеса из песчаника о камень. После введения электричества в 1891 году они разработали меньшие колеса из песчаника, с помощью которых можно было гранить камни от руки. Для полировки у них была небольшая деревянная прялка, которую они смачивали и чистили самодельным полировальным порошком, в состав которого входили такие ингредиенты, как порошкообразный сланец или оксид алюминия. У каждого резчика был свой особенный рецепт. Они продолжали резать камни таким образом до 1870-х годов, когда богемская технология пришла в Германию, и Идар-Оберштайн принял технологию станков с ручным заводом, аналогичную остальной Европе.

Жернов для резки песчаника и деревянный полировальный круг Идар-Оберштейна. Фото Джастина К. ПримаПромышленная революция

Приход Французской революции и Промышленной революции привнес много изменений в гранильное ремесло и технологию гранильного дела. Мы видим много улучшений в ограночных станках и огранке драгоценных камней. Джон Мейв дает нам прекрасную иллюстрацию портативной ограночной машины, а слева мы видим кучу кругов, или мельниц, как их называли в то время.

Мы видим много улучшений в ограночных станках и огранке драгоценных камней. Джон Мейв дает нам прекрасную иллюстрацию портативной ограночной машины, а слева мы видим кучу кругов, или мельниц, как их называли в то время.

В сопроводительном тексте мы узнаем, для чего они использовались:

Полировка выполняется мельницей из олова. В то время как левая рука используется для токарной обработки, правая прикладывает камень к поверхности мельницы, которая загружается наждаком и постоянно увлажняется кистью. Когда поверхность достаточно изношена, свинцовая мельница может быть перемещена и установлена полировальная мельница; его нужно зарядить гнилым камнем или трепелом с небольшим количеством воды. Перо изо рта дает масло. (Маве, 1813 г.)

Несколько лет спустя Mawe выпустила еще одну книгу с еще большей информацией о кругах того времени:

Необходимо подготовить новую полировальную мельницу, соскоблив ее ножом, а точнее слегка придерживая лезвие ножа.

на лицевую сторону мельницы и осторожно поверните ее в обе стороны, что сделает ее шероховатой поверхность и позволит лучше удерживать гнилой камень. [Камень] следует промыть и нанести на деревянную мельницу с наждачной мукой или мелким песком и водой, прежде чем он будет отполирован на оловянной мельнице; после чего, наконец, можно прибегнуть к суконной или листовой мельнице, которая при необходимости усилит полировку. Есть еще одна мельница из меди или железа, которую можно использовать с грубым наждаком, чтобы резать мрамор и мягкие вещества (вместо воды можно использовать молоко). Это мельницы, которые обычно используются, но чтобы сделать этот аппарат более полным и забавным, добавлены еще три — одна покрыта тканью и предназначена для использования с оловянной замазкой и небольшим количеством воды. Мельницу, покрытую листом [кромкой], следует использовать с замазкой и водой; это полезно при полировке веществ с неровной поверхностью. Обычную деревянную мельницу можно использовать с песком или мелким наждаком и водой; он применим для различных целей, мрамора, лонжеронов, гипса или ракушек.

Необходимо указать, что мельницы должны содержаться в порядке, в чистоте и отдельно друг от друга, так как малейшая частица наждака испортит полировальную мельницу. (Маве, 1821, стр. 103)

Для книги, написанной почти 200 лет назад, технологии и приемы кажутся очень современными, от большого выбора материалов для накладок до советов о том, как содержать колени в чистоте. Мы видим, что многое изменилось между 1600-ми и 1800-ми годами. Мы также должны учитывать, что современные исследования в области кристаллографии действительно расцвели в конце 1700-х и начале 1800-х годов, так что это новое понимание роста кристаллов и кристаллических систем должно было помочь огранщикам улучшить свое мастерство и расширить свои возможности огранки камней.

from Turning and Manipulation , Charles Holtzapffel, London, 1864Позднее в этом же веке мы узнаем от Charles Holtzapffel в его книге Turning and Manipulation , что

Несмотря на кажущуюся дороговизну алмазного порошка, он очень обычно используется… и хотя для этого и некоторых более мягких камней можно с успехом использовать наждак или в некоторых случаях даже песок, почти исключительно используется алмазный порошок, поскольку он оказывается наиболее экономичным, когда время, затрачиваемое на учитывается обрезка.

Алмазный порошок режется быстрее, чем наждак, и он намного долговечнее. Многие гранильщики используют одну и ту же свинцовую мельницу как для придания шероховатости, так и для сглаживания поверхности камней; некоторые гранильщики, однако, используют для этих целей две скамьи, так что работа может быть перенесена с черновой мельницы на шлифовальную без потери времени, затрачиваемого на дробление грубого наждака до очень мелкого размера, но когда одна скамья используется только для для черновой и сглаживающей обработки один и тот же притир используется для обеих целей. (Хольцапфель, 1864, стр. 1306)

Современные огранщики могут видеть, сколько работы пришлось проделать гранильщику 1860-х годов, чтобы резать и полировать на одном и том же станке. Учитывая, что граненый станок середины 1800-х годов был бы большим предметом мебели, иметь два станка, должно быть, было довольно дорогой новинкой. Мы определенно не говорим о любителях здесь. Любой, кто мог позволить себе две дорогостоящие машины, обязательно должен был получать хороший доход от резки, чтобы окупить свои инвестиции.

Современная эра

Поскольку мы вступаем в эпоху, более близкую к нашей, я почувствовал, что мне нужна помощь, потому что в 1900-х годах было больше инноваций, чем за предыдущие 400 лет лапидарной истории. Мне посчастливилось обратиться к Джону Рольфу и Томасу Смиту, сегодняшним лидерам инноваций в индустрии огранки, чтобы они помогли мне собрать воедино историю 20-го века.

из Gem Cutters Craft , Леопольд Клермонт, Лондон, 1906Отправляясь в 1900-е, я нашел последнюю запись в книге, которая оказалась полезной. От Г.Ф. Герберта Смита, мы узнаем, что

В последние годы в моду для измельчения вошел искусственно приготовленный карборунд, силицид углерода, соответствующий формуле CSi, который тверже корунда. Для стирания царапин, оставленных абразивным средством, и для придания блестящей полировки граням применяют материалы меньшей твердости, например замазку, пемзу или румяна; во всех случаях смазкой является вода.

Шлифовальные круги изготавливаются из меди, пушечной бронзы или свинца; и оловянные или деревянные круги, последние иногда обтянутые тканью или кожей, используются для полировки. Как правило, чем тверже камень, тем выше скорость круга. (Смит, 19 лет12, с. 105)

В 1930-х годах производители открыли, как наносить алмазы на притиры, и начинает развиваться промышленная плоская притирка. Это важно, потому что с этого момента технологические достижения промышленного производства будут просачиваться в сферу огранки драгоценных камней в Америке и во всем мире. Внедрение притиров с покрытием означало, что огранщикам драгоценных камней больше не нужно было тратить усилия на измельчение алмазного порошка до желаемого уровня тонкости, а затем смешивать его с маслом и наносить на притир. Они могли просто положить внахлест на станок и начать резать. Обратной стороной этого было то, что у коленей был гораздо более короткий срок службы; в то время как старые медные или оловянные накладки могут служить десятилетиями или всю жизнь, накладки с гальванопокрытием могут изнашиваться за месяцы или годы в зависимости от того, как часто они использовались.

Двадцать лет спустя появление кругов из алмазного спекания решило эту проблему. Патентный поиск наводит меня на мысль, что Пол Блэкмер изобрел первые алмазные круги на металлокерамической связке в 1954 году, и их появление в сообществе гранильщиков дало резчикам новый, долговечный выбор для нарезки кругов. Теперь вместо нескольких месяцев спеченный притир, в металле которого присутствует большое количество алмазов, может использоваться десятилетиями. Компромисс заключался в том, что спеченный круг был намного дороже, чем круг с покрытием, что делало его потенциально слишком дорогим для любителя, но отличным вложением для ограночных заводов.

Еще одним важным нововведением в 1954 году стало то, что GE впервые открыла способ синтеза алмазов. В ленточном прессе они изготовили первый синтетический монокристаллический алмаз. Возможность синтезировать алмазы навсегда изменит ограночную промышленность, предоставив обильный и экономически эффективный источник алмазного порошка.

Последним прорывом 1954 года стало создание керамических коленей. Эта технология, изобретенная Доном Берри и Доном Херстом в Crane Packing Company, была разработана для изготовления плоских чугунных уплотнений для вакуумных труб. Эти уплотнения имеют все виды промышленного применения, включая атомные электростанции. Им нужно, чтобы железные пломбы были идеально ровными, чтобы из них ничего (например, ядерное излучение) не просочилось. Эта технология в конечном итоге нашла свое применение в мире огранки драгоценных камней. В 19В 73 году Дэвид Миллер и Леонард Тиль начали использовать переработанные керамические компьютерные жесткие диски для изготовления керамических кругов для полировки драгоценных камней. Керамические притиры сделаны из смеси оксида алюминия и шаровой глины, и некоторым огранщикам они нравятся, потому что они могут вырезать действительно красивую, оптически плоскую грань. Недостатком является то, что края граней настолько невероятно острые (даже до 100-кратного увеличения), что могут легко сколоться.

Недостатком является то, что края граней настолько невероятно острые (даже до 100-кратного увеличения), что могут легко сколоться.

В начале 1970-х произошло еще одно событие в области абразивов, когда DuPont, компания по производству взрывчатых веществ, решила, что «А что, если мы возьмем графит, поместим его в стальную трубу и взорвем?» К их удивлению, взрывной процесс сплавил молекулы углерода вместе, и они создали первый поликристаллический алмаз. Преимущество поликристаллического алмаза в качестве абразива заключается в том, что он не имеет плоскостей спайности, поэтому он не распадается так легко и дольше сохраняет размер частиц, поэтому он дольше сохраняется на коленях. Поскольку у него нет острых краев, он легче прокатывается и полируется. Только в 21 веке поликристаллический алмаз (PCD) начал регулярно использоваться в гранильном деле.

Монокристаллический и поликристаллический алмазный порошок. Фотографии предоставлены Beijing Grish Hitech Co., Ltd и OFTechAbrasives По мере того, как мы приближаемся к концу 20-го века, в нашу историю входят наши знаменитые новаторы, Джон Рольф (Gearloose) и Томас Смит (Adamas Facet). Оба этих парня резали камни с детства, и оба имеют обширный опыт в области естественных наук и математики.

Оба этих парня резали камни с детства, и оба имеют обширный опыт в области естественных наук и математики.

Джон был ученым-материаловедом, который делал свои собственные гранильные материалы, чтобы дополнить свое хобби огранки. После многих лет работы с историческими материалами, которые уже были рассмотрены в этой статье, он начал придумывать новые идеи для сплавов, которые улучшат способность резать и полировать камни. Он придумал формулу БАТТ в 1997. Он отправил несколько кругов прототипа друзьям и резчикам на доске объявлений US Faceters Guild. Реакция на круг была драматичной, и Джону пришлось работать по ночам и выходным, чтобы удовлетворить требования к своему новому кругу. По счастливой случайности 1997 год был также годом, когда Агентство по охране окружающей среды США решило классифицировать металлический свинец как токсичные отходы, подлежащие регистрации. Внезапно производители кругов не захотели возиться с металлами, используемыми для изготовления кругов, потому что они содержали процент свинца. Джон, который является ярым сторонником использования экологически безопасных материалов, уже спроектировал свои круги BATT так, чтобы они не содержали свинца, поэтому, когда другие крупные производители отказывались от гранильной промышленности, Gearloose смогла вскочить и заполнить пробел своим брендом. новый продукт. Когда я разговаривал с Джоном, он сказал мне, что за 20 лет он продал 13 748 кругов BATT по всему миру, поэтому я думаю, что мы все можем согласиться с тем, что его инновационный круг из оловянного сплава оказал влияние на резчиков и культуру резки во всем мире.

Джон, который является ярым сторонником использования экологически безопасных материалов, уже спроектировал свои круги BATT так, чтобы они не содержали свинца, поэтому, когда другие крупные производители отказывались от гранильной промышленности, Gearloose смогла вскочить и заполнить пробел своим брендом. новый продукт. Когда я разговаривал с Джоном, он сказал мне, что за 20 лет он продал 13 748 кругов BATT по всему миру, поэтому я думаю, что мы все можем согласиться с тем, что его инновационный круг из оловянного сплава оказал влияние на резчиков и культуру резки во всем мире.

2000-е и последующие годы

Томас Смит имел природную склонность к математике и естественным наукам и после окончания колледжа начал гранить цветные камни, а затем и бриллианты. В начале 1980-х, недовольный доступными в то время технологиями, он начал экспериментировать с самодельными полировальными составами. Он поговорил с другими огранщиками-любителями, чтобы узнать, что люди используют для полировки драгоценных камней, что им нравится и не нравится.

Во время своих исследований и экспериментов он обнаружил поликристаллический алмаз (PCD). Около 1982, он позвонил в DuPont, единственного производителя PCD, и заказал образец. Ему очень понравилось, как хорошо он работает для огранки драгоценных камней, и он захотел начать использовать его для создания новых продуктов. К сожалению, PCD стоил очень дорого, и продавали его только в больших количествах. Томас смог получить меньшие количества от дистрибьютора, поэтому он начал делать с ним свои собственные режущие составы. Он продолжал экспериментировать и пробовать что-то новое, опираясь как на свой научный опыт, так и на опыт огранки алмазов.

Перенесемся в 2012 год. Томас только что вернулся после перерыва в работе по огранке драгоценных камней. Он слышит о Gearloose и ни с того ни с сего звонит Джону. Он говорит Джону, что у него есть «волшебная пуля для кварца». Они соглашаются вместе подписать соглашение о неразглашении, после чего начинаются мозговые штурмы. Джон и Томас сами по себе являются невероятными новаторами, и они понимают физику резки и полировки так, как большинство людей никогда не поймут. Инновации Томаса в сочетании с прошлым Джона и тем фактом, что он владел фабрикой по производству коленей в нескольких милях от своего дома в Новой Англии, означали, что перед ними обоими внезапно открылось множество новых возможностей. Встреча Джона и Томаса стала чем-то вроде космического триггера для мира огранки драгоценных камней, и последовавшие за этим нововведения просто впечатляют.

Инновации Томаса в сочетании с прошлым Джона и тем фактом, что он владел фабрикой по производству коленей в нескольких милях от своего дома в Новой Англии, означали, что перед ними обоими внезапно открылось множество новых возможностей. Встреча Джона и Томаса стала чем-то вроде космического триггера для мира огранки драгоценных камней, и последовавшие за этим нововведения просто впечатляют.

Первой идеей Томаса было использование запатентованного соединения оксида циркония в качестве превосходного способа полировки кварца. Эта идея привела к созданию кругов Creamway и Zirconium Battstick, а затем и Skyway Lap.

После этого они разработали новый тип керамического композитного круга под названием Matrix – самую сложную поверхность, когда-либо использовавшуюся для огранки драгоценных камней. Джон объяснил мне, что сложность поверхности важна для расчета трения, управления пленкой жидкости и определения того, сколько энергии передается полирующим частицам. Все эти крошечные взаимодействия происходят между почти несуществующим пространством между коленями и камнем. Джон сказал мне, что сложность его поверхности означает, что Матрица, по сути, представляет собой 10-дюймовую площадку, переходящую в 8-дюймовый круг!

Джон сказал мне, что сложность его поверхности означает, что Матрица, по сути, представляет собой 10-дюймовую площадку, переходящую в 8-дюймовый круг!

Примерно в это же время несколько клиентов попросили Джона сделать восковые круги для полировки очень мягких камней. Вместо создания круга из воска Томас придумал лучшее решение, которым стал круг Lightside. Это мягкий полировальный круг для камней с твердостью 1-5 по шкале Мооса, который стал популярным среди специалистов по огранке драгоценных камней.

В какой-то момент их новаторского безумия Томас поделился своей идеей использовать поликристаллические алмазы вместо монокристаллических для повышения скорости и качества полировки камней. Джон быстро внедрил PCD в свои существующие алмазные диастики и создал по-настоящему современный и высокотехнологичный вид полироли.

Несколько лет спустя Джон снова изменил дизайн своих Diasticks. Он знал, что алмазы любят масло, а оксиды любят воду, и хотел использовать эти факты и создать идеальную гибридную полировальную палочку. После длительного периода экспериментов ему удалось создать новый тип полировальной пасты, которая работает с маслом и водой, а это означает, что теперь он может просто продавать один тип полировальной пасты всем резчикам, которую он называет палкой Pandemonium. .

Он знал, что алмазы любят масло, а оксиды любят воду, и хотел использовать эти факты и создать идеальную гибридную полировальную палочку. После длительного периода экспериментов ему удалось создать новый тип полировальной пасты, которая работает с маслом и водой, а это означает, что теперь он может просто продавать один тип полировальной пасты всем резчикам, которую он называет палкой Pandemonium. .

Наша последняя инновация появилась в 2017 году, когда компания Adamas Facet представила новый тип трибохимической полироли. Этот новый состав использует алмазный порошок или оксиды, а также щелочную или кислотную добавку, в зависимости от того, какой тип камня вы полируете. Когда вы смешиваете базовый полироль с добавкой, химические вещества реагируют друг с другом и химически активируются, образуя суспензию, которая ускоряет время полировки и улучшает качество поверхности камня.

Заключение

Когда мы вступили в 20-й век, мир технологий огранки драгоценных камней сделал очень мало инноваций с момента своего появления в начале 1400-х годов. По сути, гранильщик брал кусок металла различной твердости (свинец, олово или медь) и наносил масло или воду, смешанные с абразивом (алмазный порошок, наждачный порошок или оксид), чтобы вырезать и полировать драгоценный камень. Это был единственный метод огранки камней в течение 500 лет. По мере того, как в отрасли разрабатывались новые методы создания абразивов, сообщество специалистов по огранке драгоценных камней приняло алмазные притиры и притиры с алмазным спеканием, которые на какое-то время полностью заменили старые методы огранки на Западе. Затем, когда наступил 21 век, с помощью таких новаторов, как Gearloose, Adamas и нескольких других, появился шведский стол новых продуктов, чтобы конкурировать со старыми технологиями и в конечном итоге заменить их.

По сути, гранильщик брал кусок металла различной твердости (свинец, олово или медь) и наносил масло или воду, смешанные с абразивом (алмазный порошок, наждачный порошок или оксид), чтобы вырезать и полировать драгоценный камень. Это был единственный метод огранки камней в течение 500 лет. По мере того, как в отрасли разрабатывались новые методы создания абразивов, сообщество специалистов по огранке драгоценных камней приняло алмазные притиры и притиры с алмазным спеканием, которые на какое-то время полностью заменили старые методы огранки на Западе. Затем, когда наступил 21 век, с помощью таких новаторов, как Gearloose, Adamas и нескольких других, появился шведский стол новых продуктов, чтобы конкурировать со старыми технологиями и в конечном итоге заменить их.

Так как в 21 веке на рынок выходит новый резак, выбор может немного сбить с толку. В Америке продукты Gearloose стали отраслевым стандартом для резки и полировки кругов, в то время как за границей в Азии преобладает старая технология. В Таиланде и Шри-Ланке, двух основных странах огранки в мире, очень часто можно увидеть, как люди режут на недорогих кругах с алмазным покрытием, а затем полируют толстыми медными кругами местного производства. Я видел медные притиры, приготовленные путем процарапывания их краем старого притира с покрытием и последующего нанесения пальцем смеси алмазного порошка и кокосового масла.

В Таиланде и Шри-Ланке, двух основных странах огранки в мире, очень часто можно увидеть, как люди режут на недорогих кругах с алмазным покрытием, а затем полируют толстыми медными кругами местного производства. Я видел медные притиры, приготовленные путем процарапывания их краем старого притира с покрытием и последующего нанесения пальцем смеси алмазного порошка и кокосового масла.

В европейских городах огранки мы видим различные техники огранки ювелирных и часовых камней. В Женеве на станке Bunter швейцарского производства для резки используется сверхмощный круг из спеченного алмаза, а затем для полировки — толстый медный или оловянный круг.

Бантерная машина с двойными режущими и полировальными кругами. Фото Джастина К. Прима В Идар-Оберштайне технология кругового движения улучшилась по сравнению с жерновами, приводившимися в движение водяным колесом в старые времена. Когда я посетил там мастерскую в 2017 году, я увидел много машин, использующих спеченные режущие круги и медные круги для полировки. Во Франции гранильщики использовали ручные станки с большими 20-дюймовыми медными кругами для твердых камней и оловянными кругами для более мягких камней с 1800-х годов и используют их до сих пор, хотя электрические машины стоят рядом с алмазными кругами для резки.0007 Алмазный спеченный режущий круг и медный полировальный круг в Идар-Оберштайне в 2017 году. Фото Джастина К. Прима

Во Франции гранильщики использовали ручные станки с большими 20-дюймовыми медными кругами для твердых камней и оловянными кругами для более мягких камней с 1800-х годов и используют их до сих пор, хотя электрические машины стоят рядом с алмазными кругами для резки.0007 Алмазный спеченный режущий круг и медный полировальный круг в Идар-Оберштайне в 2017 году. Фото Джастина К. Прима

Чего нам ждать от огранки драгоценных камней в будущем? Будут ли эти новые материалы в конечном итоге вытеснять старые? Заменят ли будущие инновации лучшие инструменты, которые у нас есть сегодня? Основываясь на своих исследованиях и опыте, я думаю, можно с уверенностью сказать, что старые и новые способы будут сосуществовать еще долгое время. Экспорт инноваций американского производства оказался намного дороже, чем покупка традиционных медных и оловянных кругов местного производства, поэтому я думаю, что индустрия драгоценных камней будет обходиться тем, что она может получить проще и дешевле. Для тех, кто стремится к идеальной полировке или максимально легкой стрижке, Джон и Томас заверили меня, что они все еще вынашивают захватывающие идеи для новых материалов и передовых композитов, которые сделают резку и полировку быстрее, проще и более экологичными. .

.

Благодарности

Особая благодарность Джону Рольфу (Gearloose Lapidary, LLC), Томасу Смиту (Adamas Instrument Corporation) и Себастьяну Оррегу, которые предоставили автору важную информацию во время написания этой статьи.

Эта статья, подготовленная при участии Джона Рольфа и Томаса Смита, первоначально была опубликована в информационном бюллетене US Faceters Guild за сентябрь 2018 г. и опубликована на Medium.com.

Международное общество драгоценных камней благодарит г-на Прима за разрешение разместить его статью здесь.

Список литературы

Арно, Х. (1439) Трактат Анри Арно де Зволле , Национальная библиотека Франции, Париж (ms. 7295, для 137, Манускрипт Арнольда)

Бейнс, Т.С. (1875) «Lapidary» Энциклопедия Britannica , Лондон

Boodt, AB (1609) Gemmarum et lapidum

Codex LateNus Monacensis 197 , Bayerische Staatsbibliothek MONANCENUS MONACENSIS 197 , BAYERISCHE STAATSBIBLIOTHEK MONANUS MONACENSIS 197 , BAYERISCHE STAATSBIBLIOTHEK MONANUS. Чемберс, Э. (1728) «Лапидарный» словарь искусств и наук , London

Чемберс, Э. (1728) «Лапидарный» словарь искусств и наук , London

Google Patent Search: https://patents.google.com/patent/US2828197

Holtzapffel, C. (1864) Turning and Manipulation , Holtzapffel & Co, London

Mawe, J. (1813) ) Трактат об алмазах и драгоценных камнях

Mawe, J. (1821) Знакомые уроки минералогии и геологии

Broughman, F.R.S. (1843) Пенни Журнал Общества распространения полезных знаний , Vol. 12, Чарльз Найт и компания, Лондон

Шульц, В. Г. (2004) Первый синтез алмаза: 50 лет спустя, мрачная картина того, кто заслуживает признания, Новости химии и инженерии

Смит, Г. Ф. H., (1912) Драгоценные камни и их отличительные признаки , Метуэн, Лондон

Джастин К. Прим

Джастин К. Прим — американский гранильщик и геммолог, живущий и работающий в Бангкоке, Таиланд. Он изучал традиции огранки драгоценных камней во всем мире, а также посещал программы геммологии в GIA и AIGS.