Щековые дробилки

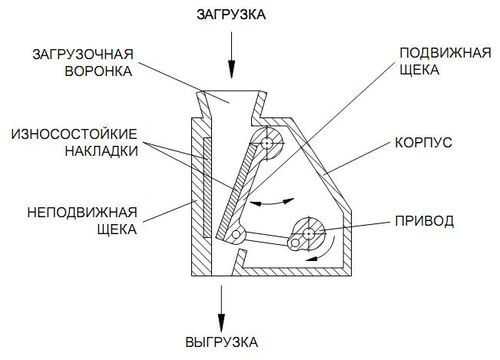

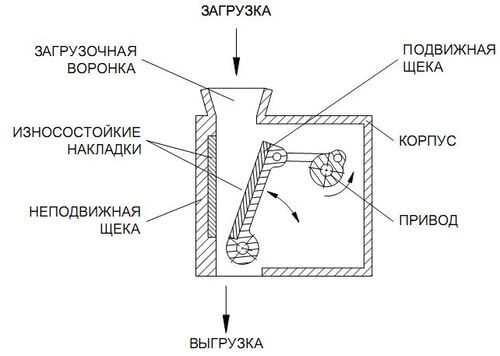

Рассмотрим конструкцию щековой дробилки на примере дробилки с наибольшим размахом в шпальте. Все детали и части дробилки находятся внутри массивной станины из чугуна, укрепленной на прочном кирпичном или бетонном основании. В габаритных машинах станина, как правило, разборная, изготавливается из стального литья или толстых (от 25 до 50 миллиметров) стальных плит путем их сваривания. Раздавливание крупнокускового материала осуществляется в рабочем пространстве машины, между ее подвижной щекой и неподвижной. Щеки (подвижная и неподвижная) и боковые стенки рабочего пространства машины защищены выполненными из специальной стали ребристыми съемными плитами. Подвешенная на неподвижной оси подвижная щека дробилки начинает совершать колебательные движения благодаря эксцентриковому валу и шатуну, который шарнирно связан с данной щекой рычагами (распорные плиты) и регулировочными клиньями. Ширину выпускной щели, которая определяет степень измельчения материала, регулируют клиньями путем их перемещения. Расположение клиньев изменяют при помощи предусмотренных для этих целей болтов. Натяжение в движущейся системе создается тягой и пружинами, которые обеспечивают так же обратное движение подвижной щеки.

Измельчение кусков материала происходит в момент поднятия шатуна, когда подвижная щека дробилки подходит к неподвижной. Когда шатун опускается, происходит открытие щели дробилки и выпадение измельченного материала из рабочего пространства. Шатун машины и ее распорные плиты образуют основу конструкции щековой машины – коленчатый рычаг, который позволяет получать огромные давления.

Дробилки этого типа характеризуются размерами загрузочного и выходного отверстия. Наиболее изнашиваемыми частями этих машин являются щеки, поэтому их изготавливают из износостойких материалов и делают съемными. Металл для щек выбирают в зависимости от характера материала, который подвергается измельчению. Для измельчения более мягких материалов щеки дробилки изготавливают из отбеленного (половинчатого) чугуна, для дробления твердых материалов – из стали (хромистой или же марганцовистой).

Поверхность щек дробилки может быть как ребристой, так и гладкой. Ребристые щеки применяют при крупном дроблении и для твердых материалов, гладкие – при мелком измельчении и для хрупких материалов.

Работающие на сжатие рычаги (опорные плиты) изготавливают обычно из стали, либо же из чугуна с отбелкой в концах. Сечение одного из рычагов делают таким, чтобы он ломался, если в машину случайно попадет очень твердый материал, к примеру, кусок металла, то есть, это своего рода предохранитель.

Щековые дробилки отличаются надежной конструкцией и просты в уходе. К их достоинствам можно так же отнести открывание выходной щели для выгрузки материала при обратном ходе подвижной щеки, сравнительную компактность установки и возможность быстрой замены изношенных частей.

Производители щековых машин сегодня изготавливают самые разнообразные по типу и размеру машины, начиная от самых компактных лабораторных агрегатов с размером зева 150 на 100 миллиметров и заканчивая довольно габаритными машинами, имеющими размер загрузочного отверстия 2100 на 3000 миллиметров. Последние способны дробить достаточно большие куски материала, объем которых составляет от 1 до 2 кубометра. Производительность таких машин – до 2,5 тысяч тонн в час при мощности привода до 400 киловатт.

Щековые дробилки сегодня широко используют для крупного дробления различных твердых материалов.

Конструкция дробилки, имеющей наибольший размах в загрузочном отверстии (зеве). Подвижная щека в этой дробилке представлена в виде массивного рычага, который качается возле нижней оси. Длинное плечо этого рычага (подвижная щека) соединено с эксцентриковым валом при помощи шатуна.

Регулировка щели машины осуществляется парными болтами, которые помогают передвигать подшипники нижней оси, находящиеся в специальной направляющей раме.

Ввиду того, что наибольший размах подвижной щеки в этой машине происходит не выходном отверстии, а в зеве, ширина выходной щели на протяжении всей работы не меняется, то есть остается той же, а выгружаемый из дробилки измельченный материал по величине кусков получается более однородным. Однако скапливающийся в нижней части агрегата измельченный материал может его засорить, именно это является самым основным недостатком этой дробилки.

Машины этого типа применяются преимущественно для предварительного дробления не слишком твердых материалов.

intech-gmbh.ru

Использование щековых дробилок в промышленности

Щековые дробилки являются многогранным технологическим оборудованием, относятся к строительно – дорожным машинам.

На них можно производить дробление руд и материалов не только в горнообогатительной промышленности, но также для производства строительных материалов.

Где используют

Для переработки на щековых дробилках отлично подходят:

- руда черных металлов;

- руда цветных металлов;

- сланец;

- уголь;

- строительный мусор и т.д.

Отрасли в народном хозяйстве используют щековые дробилки для измельчения материалов среднего и крупного размеров.

Такие машины могут разбивать необходимый материал почти всех разновидностей, за исключением:

- полимер;

- древесина;

- вязкоупругий металлический сплав.

Основные параметры

Основной параметр таких дробилок – это габарит приемного отверстия – зева. В него загружают материал, который необходимо измельчить.

Разрушить образцы она может до размера шпальт (отверстие, из которого выходит готовый материал).

Дробилка имеет несложное устройство, а благодаря прочности деталей, износоустойчивость всех механизмов будет длительной.

Интересную статью об измельчителях для кормов читайте здесь.

Принцип работы

Для того, чтобы измельчить необходимый материал, используются щеки, та часть, которая движется, прижимает куски к неподвижной щеке.

Материал, который уже измельчился, покидает машину, когда подвижная часть щеки идет назад. Такие движения приближения и удаления щек происходят с интервалом.

В станине из чугуна расположены все части и механизмы дробилки, которая надежно и прочно устанавливается на бетонном или кирпичном основании. Между щеками и по бокам рабочего пространства, устанавливают для надежности съемные распорные плиты из особой стали.

Щека, которая движется, крепится к неподвижной оси и приходит в рабочее состояние при помощи специальных механизмов.

Особенности конструкции

Щека в сборе

Самой изнашиваемой частью дробилки являются щеки, поэтому их изготавливают из более прочного материала, а также с возможностью замены на новый механизм.Важно, что от того, какой материал будет обрабатываться щеками, зависит и выбор металла для них. Для более щадящих используют отбельный чугун, а для особо твердых пород – хромистая и литая марганцовистая сталь.

Деталь, которая имеет большое значение, это плита распорная. Она изготавливается из чугуна с отбелкой в конце, или же из стали (все зависит от применения), и служит предохранителем. Если в дробилку попадет кусок металла или иной особо твердый материал, то она ломается.

Дробилка СМД 11

Схема дробилки СМД 111. (Для увеличения нажмите)

Особенной надежностью, универсальностью и неприхотливостью отличается щековая дробилка СМД 11, которая прекрасно справляется с задачей по разрушению кускового материала.Она имеет разборную станину, благодаря этому можно производить ее монтаж даже при подземных разработках. А также, когда грузоподъемность мостового крана или же крана-балки не очень большая.

Установить такой механизм можно не только с обычным электродвигателем, но и с защищенным от взрывов. Поэтому она может работать даже в самых опасных местах.

Применять ее можно для дробления не только мелких, но средних и крупных образцов. Необходимо знать, что дробилка способна переработать даже самый твердый материал.

СМД 11 имеет отличные показатели и референции:

Ширина зева – 90 см.

Длина зева – 1м 20 см.

Производительность за один час – 180м3.

Самый большой кусок, способный раздробить – 75 см.

Выходная щель шпальт – 13 см.

Насколько допустимо изменение выходной щели (+/-) 3,5 см.

Установлен электромотор мощностью — 90кВт.

Эксцентриковый вал вращается со скоростью – 3,33 об./мин.

Длина дробилки – 5м 30 см.

Ее ширина – 6м.

Высота установки – 4м.

Вес без установленного электрического двигателя – 56,5 тонны.

Дробилка отличается особенной надежностью, простотой в использовании и уходе, а также возможностью полной замены изношенных частей или при поломке.

Минусами такого механизма являются:

- невозможность установки на верхних этажах зданий, так как идет сильная вибрация во время работы;

- поломка деталей, вплоть до станины по причине попадания металлических предметов в рабочее пространство;

- при машиной загрузке возможность забивания мелким отработанным материалом. Избежать проблемы возможно только при загрузке вручную.

Рекомендовано для качественной работы дробилки иметь грамотный и квалифицированный персонал и соблюдение всех правил эксплуатации. Цена зависит от региона продажи, от характеристики дробилки, а также от самого поставщика.

Смотрите видео, в котором наглядно показаны принцип действия щековой дробилки СМД и ее работа в реальных условиях:

Вконтакте

Google+

Мой мир

6sotok-dom.com

Щековые дробилки со сложным движением — Дробильное оборудование

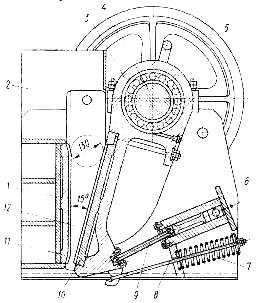

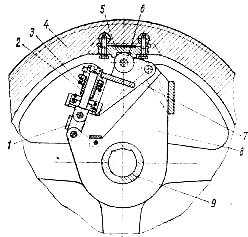

Щековые дробилки со сложным движением отличаются от дробилок с простым движением конструкцией механизма привода подвижной щеки и конструктивным исполнением отдельных узлов. Рассмотрим особенности конструкции щековых дробилок со сложным движением щеки на примере дробилки СМД-115 (рис. 9).

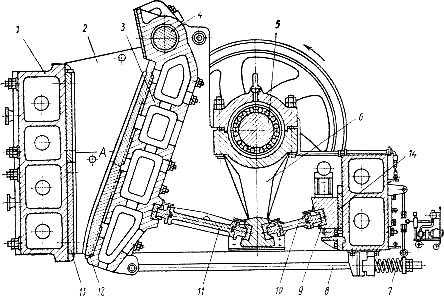

Рис. 9. Щековая дробилка со сложным движением щеки:

1 — передняя стенка станин, 2 —защитный кожух, 3 — подвижная щека, 4 — эксцентриковый вал, 5 — шкив-маховик, 6 — задняя балка, 7 — пружина, 8 — тяга, 9 — распорная плита, 10, 11 — дробящие плиты, 12 — боковая футеровка

Станина дробилки цельносварная, ее боковые стенки выполнены из стального листа и сварены с передней стенкой 1 коробчатого сечения и задней балкой 6, являющейся задней стенкой. Над приемным отверстием на станине укреплен защитный кожух 2, предотвращающий вылет кусков дробимого материала из камеры дробления. Щека 3 получает движение непосредственно от эксцентрикового вала 4, на котором она крепится верхней частью. Нижняя часть щеки опирается на распорную плиту 9.

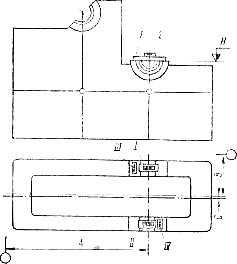

Дробилки со сложным движением щеки имеют по одной дробящей плите на каждой щеке. Дробящая плита неподвижной щеки имеет скругленный профиль, а подвижной— прямолинейный. Разная конфигурация дробящих плит подобрана на основе многолетнего опыта эксплуатации дробилок. Она обеспечивает более равномерный износ рифлений и повышает срок службы плит и производительность дробилки. В задней балке 6 дробилки смонтироно клиновое регулировочное устройство (рис. 10), которое позволяет более оперативно менять размер выходной щели, но приводит к появлению боковых составляющих опорных сил, поэтому его нельзя использовать в дробилках с простым движением щеки. Ползун 1, к которому прижимается распорная плита 9 (см. рис. 9), своими скосами опирается на два клина 2 (см. рис. 10), посаженных на винт 4 с левой и правой резьбой. Винт вращают вручную при остановленной дробилке с помощью специальной рукоятки 5 с храповиком. При этом клинья 2 будут сходиться или расходиться, перемещая ползун с распорной плитой. Соответственно размер выходной щели будет уменьшаться или увеличиваться.

Рис. 10. Регулировочное устройство:

1 — ползун, 2 — клин, 3 — гайка, 4 — винт, 5 — рукоятка с храповиком

До последнего времени на щековых дробилках со сложным движением щеки предохранительным устройством служила распорная плита, которая ломалась при возникновении нагрузок больше допустимых (например, при попадании в камеру дробления недробимых предметов). Замена распорных плит при их поломке— трудоемкая операция, связанная с простоями оборудования технологических линий.

Сейчас начинают применять в работе более надежные предохранители неломающегося типа, например на дробилках СМД-115 и СМД-116. Это устройство (рис. 11) представляет собой рычажно — пружинный механизм, который встроен в шкив — маховик 4, свободно посаженный на эксцентриковый вал 9 дробилки. На ободе маховика расположен упор 5, в паз которого входит ролик 6 рычага 7, шарнирно укрепленного на водиле 8. Водило жестко соединено с эксцентриковым валом. В направляющих рычага размещен ползун 2, который одной стороной опирается на пружину 3, а другой через распорное звено 1 присоединен к водилу. При нормальной работе дробилки механизм благодаря соответствующей затяжке пружины жестко фиксирует шкив-маховик по отношению к эксцентриковому валу. При попадании в камеру дробления недроби — мого предмета ролик выжимается из паза упора и, преодолевая сопротивление пружины, поворачивает рычаг и распорное звено относительно водила на некоторый угол, а пружина фиксирует их в этом положении. Шкив-маховик отсоединяется от водила и свободно вращается на валу. В этот момент срабатывает конечный выключатель и отключается электродвигатель дробилки.

Рис. 11. Предохранительное устройство: 1 — распорное звено, 2 — ползун, 3 — пружина, 4 — шкив, 5 — упор, 6 — ролик, 7 — рычаг, 8 — водило, 9 — эксцентриковый вал

Обычно на дробилках всех типоразмеров монтировались два маховика, по одному с каждой стороны, один из которых выполнял также функцию приводного шкива. В последнее время на большинстве отечественных дробилок со сложным движением щеки применяют один шкив-маховик с увеличенным маховым моментом. В этом случае для обеспечения динамической балансировки машин на противоположном конце эксцентрикового вала устанавливают противовес.

Дробилки с простым движением щеки — это крупногабаритные тяжелые машины, предназначенные для первичного дробления прочных и особопрочных горных пород при большой крупности исходного материала. Дробилки со сложным движением щеки по сравнению с дробилками с простым движением щеки проще по конструкции, удобней в эксплуатации и ремонте, имеют меньшую массу. Применяют их для дробления горных пород на передвижных дробильно-сортировочных установках и заводах небольшой мощности. Кроме того, дробилки малых размеров используют в технологических цехах различных предприятий по подготовке сырья к переработке.

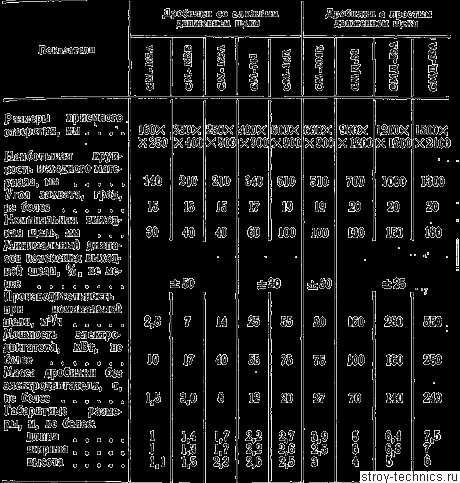

Технические характеристики дробилок приведены в табл. 5.

Технические характеристики щековых дробилок таблица 5.

Показатели | Дробилки с движением щеки | |||||||

простым | сложным | |||||||

СМД-111 | СМД-118 | СМД-117 | СМД-115 | СМД-116 | СМД-108 | СМД-109 | СМД-40 | |

Размер приемного отверстия, мм | 900X1200 | 1200×1500 | 1500 x 2100 | 160×250 | 250×400 | 250×900 | 400 x900 | 600 x900 |

Наибольшая крупность исходного материала, мм | 750 | 1000 | 1300 | 140 | 210 | 210 | 340 | 510 |

Ширина выходной щели, мм | 130 | 150 | 180 | 30 | 40 | 40 | 60 | 100 |

Диапазон регулирования выходной щели, % | ±25 | ±25 | ±25 | ±50 | ±50 | ±50 | -30 +50 | ±25 |

Производительность, м3/ч | 160 | 280 | 550 | 2,8 | 7.0 | 14,0 | 25 | 55 |

Мощность основного электродвигателя, кВт | 90 | 160 | 250 | 10 | 17 | 40 | 55 | 75 |

Масса дробилки без электрооборудования, T | 70 | 140 | 240 | 1,5 | 3,0 | 8,0 | 12,0 | 20,0 |

Габаритные размеры, мм: | ||||||||

длина | 5000 | 6400 | 7500 | 1000 | 1400 | 2500 | 2500 | 3000 |

ширина | 6000 | 6800 | 7000 | 1000 | 1300 | 2400 | 2400 | 2500 |

высота | 4000 | 5000 | 6000 | 1100 | 1500 | 1900 | 2200 | 2600 |

arxipedia.ru

Щековые дробилки

На сегодняшний день на рынке дробильного оборудования и перерабатывающего производства своими качественными характеристиками отличаются щековые дробилки. Применение щековых дробильных устройств востребовано там, где необходимо измельчить различные горные породы, породы содержащие примеси металла, для измельчения и переработки шлака и других видов материала. Щековые дробилки способны измельчать так же вязкоупругие полимеры, древесные породы и некоторые сплавы металла. Таким образом, популярность их достаточно обоснована, и данные агрегаты имеют очень широкий спектр применения, наиболее актуальны сегодня.

Принцип работы щековой дробилки

Рассмотрим более подробно принцип работы щековой дробилки. Процесс измельчения сырья осуществляется тремя методами. Переработка может быть крупной, среднего размера и мелкой. Величина частицы при подаче ее в дробильное устройство не должна превышать 1500 миллиметров в размере, размер крупиц по завершении переработки достигает не больше 10 миллиметров, из чего видно, насколько качественно машина выполняет работу.

Суть работы дробилки щекового типа основана на сдавливании двумя щеками дробящегося материала, которые совершая трения сжимают и продвигают материал, в результате чего происходит разлом куска и осуществляется его измельчение. Одна щека дробильной установки находится в зафиксированном положении, другая посредством шатуна приводится в движение. Вал на котором закреплен шатун, приводится в движение посредством двигателя, на нем же закреплен шкив, который служит маховиком и противовесом. Нижний край щеки-пластины производит регулировку положения в горизонтальном виде, данное регулирование оказывает влияние на размер и ширину щели, которая определяет крупность и размеры готового материала по окончании дробления. Начальное сырье подается сверху в рабочую область и по завершении переработки подается вниз посредством обратного хода подвижной щеки-пластины.

Щековые дробилки — устройство

Некоторые модельные ряды щековых дробилок исполнены с двумя движущимися плитами, но поскольку конструкция такого типа агрегатов довольно сложная их выпуск ограничен и непопулярен. Щековые дробилки функционируют от электричества, либо от дизельного генератора. Небольшие по размерам, они выполняют достаточно большие объемы работы, что характеризует данные аппараты как машины с высокой производительностью. Щековые дробилки могут быть исполнены как в колесном, так и в гусеничном варианте. Если дробилка имеет стационарный вид, то для ее установки требуется наличие фундаментальной основы.

Как правило самыми часто приходящими в негодность деталями агрегата являются щеки-пластины, дабы этого избежать и продлить щекам срок службы внизу у разгрузочной зоны дробящей плите придают выпуклый профиль, к тому же данная конструкция более тщательно перерабатывает материал, который в последствии на выходе практически не имеет крупных фракций. Предохранением от попадания в дробилку очень крупных кусков и постороннего материала служат распорные плиты. Они являются наиболее износостойкими частями щековой дробилки. Вращающиеся детали щековой дробилки имеют очень большую массу, поэтому запускается в работу данная техника посредством трех последовательных действий. Сначала происходит разгон шкифа путем включения двигателя, далее посредством приводного вала приходит в движение муфта, и только после этого запускается маховик.

Основным видом обслуживания является смазка всего движущегося оборудования щековой дробилки, делается это на специальных станциях, размещаемых в подвалах под установкой дробилки.

promplace.ru

Щековые дробилки — Дробильное оборудование

Дробление в щековых дробилках совершается между двумя прямоугольными плитами — щеками, одна или обе из которых совершают колебательное движение. По характеру движения рабочего органа — подвижной щеки — дробилки бывают с простым и сложным движением подвижной щеки.

При простом движении подвижная щека 3 (рис. 6, а) подвешена на оси 2 и при работе каждая точка щеки движется по дуге окружности, т. е. щека совершает простое движение.

При сложном движении подвижная щека 3 (рис. 6,б) установлена на эксцентриковом валу 4 и при работе точки ее рабочей поверхности движутся по замкнутым траекториям. На рисунке приведены составляющие хода подвижных щек в вертикальном и горизонтальном направлениях. За базу сравнения принята величина хода нижней части подвижной щеки 3 в перпендикулярном направлении к неподвижной 1, обозначенное X. Величина хода верхней части подвижной щеки в горизонтальном направлении у дробилок с простым движением составляет 0,5Х, а у дробилки со сложным 1,5Х Это обеспечивает последней более эффективное дробление материала в верхней зоне и способствует повышению производительности. Вертикальные составляющие хода у дробилок со сложным движением в верхней и нижней зонах больше в 10…15 раз. Это приводит к быстрому износу рабочих органов и не позволяет применять их на дроблении абразивных и особо — прочных материалах.

Дробилки с простым движением щеки. Разрушение камней происходит в камере дробления А, которая образована передней стенкой станины 1 (рис. 7) (неподвижной щекой), подвижной щекой 3 и боковыми стенками станины. Камера дробления книзу сужается.

Рис. 6. Кинематические схемы щековых дробилок с простым

(а) и сложным (б) движением: 1,3 — неподвижная и подвижная щеки, 2 — ось, 4 — эксцентриковый вал

Горизонтальное сечение камеры дробления в верхней самой широкой ее части называется приемным отверстием дробилки. Размер приемного отверстия (рис. 8) LB (длина L, ширина В) — главный размер дробилки, определяющий ее параметры.

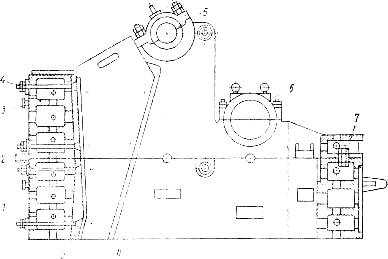

Рис. 7. Щековая дробилка с простым движением щеки: 1 — станина, 2 — боковая футеровка, 3 — подвижная щека, 4 — ось, 5 — эксцентриковый вал, 6 — шатун, 7 — пружина, 8 — тяга, 9 — регулировочное устройство, 10, 11 — задняя и передняя распорные плиты, 12, 13 — дробящие плиты подвижной и неподвижной щек, 14 — прокладка

Куски исходного материала подаются в дробилку сверху через приемное отверстие и захватываются щеками в верхней зоне камеры дробления. При сближении щек происходит цикл сжатия — куски разрушаются. Затем подвижная щека 3 отходит от неподвижной, разрушенные куски освобождаются от давления щек и под действием сил тяжести перемещаются в нижние зоны камеры дробления до тех пор, пока не застрянут в ее более узкой части. После этого наступает новый цикл сжатия. Так происходит многократно до тех пор, пока камень не выпадет снизу из камеры дробления через нижнее самое узкое сечение камеры дробления — выходную щель. Выходную щель характеризуют одним показателем — шириной b (см. рис. 6). От ширины выходной щели зависят конечная крупность продукта дробления и производительность дробилки. Второй размер щели — длина — равен длине приемного отверстия. Ширина выходной щели указывается в технологической документации по режиму работы дробилки, устанавливают ее после монтажа перед пуском дробилки.

Подвижная щека 3 (см. рис. 7) —основной рабочий орган щековых дробилок — литая, коробчатой формы. В верхней части щеки крепится ось 4, а в нижней имеются паз для установки распорной плиты 11 и прилив для крепления тяги 8 замыкающего устройства.

На подвижной и неподвижной щеках устанавливают дробящие плиты 12 η 13 с рифленой рабочей поверхностью. Рифления (продольные выступы) повышают эффективность дробления и защищают щеки от абразивного износа. Дробящие плиты — сменные детали дробилок. В одной и той же дробилке могут быть использованы дробящие плиты с разным типом и размером рифлений. В дробилках с большими выходными щелями целесообразно применять более крупные рифления. Типы дробящих плит, которые могут быть использованы в данной дробилке, указываются в технической документации. Для дробилок с простым движением их делают составными: для верхней и нижней зон камеры дробления. Причем размеры и форма составных плит, различны. Для подвижной щеки в нижней зоне используют плиты с криволинейным профилем, в верхней — с прямолинейным.

При монтаже дробящие плиты устанавливают на специальные выступы в нижней части щек, а сверху притягивают клиньями. Они .должны плотно прилегать к подвижной и неподвижной щекам и работать с ними как одно целое. Неплоскостность опорной поверхности плит не должна превышать 2 мм на метр длины.

Дробящие плиты изготовляют из высокомарганцовистой стали, характеризующейся высокой износостойкостью, а также способностью к упрочнению в холодном состоянии в результате наклепа.

На станине 1 монтируются основные узлы дробилки. Станина собрана из отдельных литых элементов: задней, передней и боковых стенок. Боковые стенки ребристые, а задняя и передняя коробчатой формы. В боковых стенках имеются отверстия для осмотра трущихся поверхностей распорных плит и гнезда для установки подшипников главного вала и подвижной щеки. В зоне камеры дробления боковые стенки защищены от абразивного износа боковой футеровкой 2.

Рис. 8. Схема привода щековой дробилки: 1 — щековая дробилка, 2,6 — главный и вспомогательный электродвигатели, 3 — ведущий шкив, 4 — муфта, 5 — редуктор

Качательное движение подвижной щеке передается от шатуна 6, который превращает вращательное движение главного вала в возвратно-поступательное. Шатун состоит из двух основных частей: крышки и корпуса, стягиваемых болтами при сборке с главным валом. В нижней части шатуна имеются два поперечных паза для установки распорных плит 10 и 11, служащих для передачи движения от шатуна подвижной щеке. Колебательное движение шатуна передается концам распорных плит. При движении шатуна вверх угол между плитами увеличивается и они раздвигаются и отталкивают подвижную щеку — совершается ход сжатия. При движении шатуна вниз расстояние между концами распорных плит уменьшается и подвижная щека отходит — совершается ход разгрузки.

Вторым концом распорная плита 10 упирается в задний упор регулировочного устройства 9. Задний упор с помощью гидроцилиндров, закрепленных в задней стенке станины, перемещают в направляющих для изменения ширины выходной щели при настройке дробилки, а также при установке новых дробящих плит. Фиксируют размер выходной щели установкой прокладок 14 между задним упором и задней стенкой станины. В рабочем состоянии задний упор и прокладки прижаты к задней стенке станины клиньями.

Щековые дробилки — это машины цикличного действия. В таких машинах для равномерного распределения нагрузки на привод и выравнивания частоты вращения главного вала устанавливают маховики. По концам главного вала установлены два маховика, один из которых выполняет функцию ведомого шкива. Маховики связаны с главным валом дробилки с помощью фрикционных муфт и посажены на вал на подшипниках скольжения. Такая конструкция соединения обеспечивает защиту деталей дробилки от перегрузки в случае попадания в камеру дробления не- дробимых предметов и резкой остановки подвижной щеки и вала дробилки. От перегрузок защищает дробилку и распорная плита 10. Ее сечение рассчитано с меньшим запасом прочности, чем остальных деталей, и в случае перегрузки она разрушается. После устранения причины перегрузки разрушенную плиту заменяют новой.

Для надежного соединения деталей кинематической цепи (подвижной щеки 3, передней распорной плиты 11, шатуна 6, задней распорной плиты 10 и регулировочного устройства 9) служит замыкающее устройство, которое состоит из тяги 8, закрепленной одним концом на подвижной щеке, и пружины 7, с которой соединена тяга вторым концом. При монтаже и наладке дробилки пружина должна быть затянута с усилием, обеспечивающим надежное прижатие распорных плит к деталям дробилки, что исключает возникновение ударов между деталями при работе.

Привод дробилки осуществляется с помощью двух электродвигателей (см. рис. 8), имеющих разное назначение. Главный двигатель 2 используется для привода дробилки при технологической нагрузке. Крутящий момент от электродвигателя 2 передается через упругую втулочно-пальцевую муфту на ведущий шкив 3 и через клиноременную передачу на ведомый шкив дробилки.

Ввиду того что щековая дробилка обладает большими инерционными массами, пуск ее с помощью главного двигателя затруднен. Поэтому для пуска используют специальное устройство, состоящее из вспомогательного электродвигателя 6, редуктора 5 с большим передаточным отношением и обгонной муфты 4. Пусковое устройство обеспечивает запуск дробилки даже при наличии в камере дробления некоторого количества материала.

После того, как эксцентриковый вал 5 (см. рис. 7) приходит в движение от вспомогательного привода, включается главный электродвигатель и одновременно отключается вспомогательный. Дальнейший разгон дробилки до номинальной частоты вращения производится с помощью главного электродвигателя.

Подшипники оси подвижной щеки, трущиеся поверхности распорных плит и сухарей смазываются густой смазкой, а коренные и шатунные подшипники эксцентрикового вала — жидкой.

Для подачи жидкой смазки, охлаждения масла и его очистки используется специальная станция жидкой смазки, монтируемая стационарно вблизи дробилки. Бесперебойная работа станции производительностью 35… 50 л/мин обеспечивается установкой двух насосов — рабочего и резервного. При отказе рабочего насоса автоматически с помощью реле давления включается резервный насос. Давление в маслосистеме поддерживается 0,1…0,4 МПа. Масло очищается от механических примесей с помощью фильтров, установленных на нагнетательных линиях. Их работа контролируется по перепаду давления до и после очистки, который не должен превышать 0,06 МПа. Охлаждается масло в специальном охладителе с расходом воды 10 м3/ч.

Щековые дробилки рассчитаны на работу при температуре до минус 40° С. Однако это не относится к станции жидкой смазки, которую устанавливают в помещении при температуре не ниже 15° С. Все трубопроводы маслосистемы утепляют.

Автоматическая система густой смазки состоит из резервуара, гидравлического золотникового распределителя, дозирующих питателей типа ПАГ, сетчатого фильтра и сети маслопроводов (нагнетательной и возвратной). Управляет станцией командный электропневматический прибор КЭП-12у: через установленные промежутки времени (4 ч) он включает электродвигатель станции, и плунжерный насос начинает нагнетать смазку из резервуара через распределитель к смазочным питателям. Смазочные питатели срабатывают под давлением в трубопроводе, подавая обслуживаемым точкам определенные порции густой смазки.

arxipedia.ru

Монтаж щековой дробилки — Дробильное оборудование

Содержание статьи

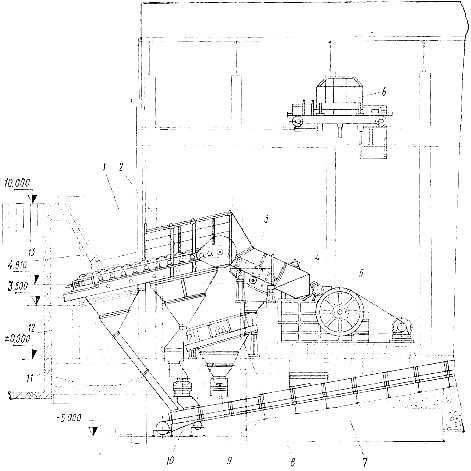

Щековые дробилки 5 (рис. 96) крупного дробления устанавливают, как правило, в цехе первичного дробления. Здесь же монтируют бункер 1 для приема и хранения горной массы, пластинчатый питатель 2 для равномерной подачи материала, колосниковый 3 и вибрационный 8 грохоты для отделения из горной массы мелких частиц, не требующих первичного дробления, конвейеры 7, 9 для транспортирования на дальнейшую переработку дробленого продукта и удаления некачественного сырья (отходов), течки 10… 12 для пересыпки материала от одного оборудования к другому. Кроме того, в цехе дробления монтируют укрытия дробилки и конвейеров и устройства для удаления пыли. Последовательность выполнения монтажных работ при оборудовании цеха первичного дробления указывается в ППР. Монтаж щековой дробилки — один из этапов всех монтажных работ.

Рис. 96. Установка щековой дробилки в цехе первичного дробления: 1 — бункер, 2 — пластинчатый питатель, 3 — колосниковый грохот, 4 — укрытие приемного отверстия дробилки, 5 — щековая дробилка, 6 — мостовой кран, 7— разгрузочный конвейер, 8 — вибрационный грохот, 9 — конвейер отходов, 10 … 12 — течки, 13 — кран-балка

В помещении цеха дробления для выполнения монтажных работ устанавливают мостовой кран 6 и другие грузоподъемные устройства (например, кран-балки 13), которые в дальнейшем используют для ремонта оборудования. При выборе грузоподъемных средств учитывают наиболее тяжелые массы монтируемых сборочных единиц (табл. 21), значения которых приводятся в технической документации.

Масса наиболее тяжелых сборочных единиц дробилок, т таблица 21

Сборочные единицы | СМД-111 | СМД-118 | СМД-117 |

Станина | 30,5 | 28,25* | 55,5* |

Подвижная щека | 11,28 | 23,6 | 46 |

Главный вал в сборе | 20,1 | 40,5 | 65,7 |

* Нижняя часть сборной станины.

Дробилки монтируют на специальном фундаменте. Размер и масса фундамента зависят от величины статических и динамических нагрузок, передающихся на него дробилками. Фундамент дробилок изолируют от фундаментов здания и другого оборудования, чтобы исключить передачу вибрации на последние. Если при монтаже дробилки устанавливают временные связи между фундаментом дробилки и другими фундаментами, то после завершения всех работ их обязательно удаляют.

Фундамент дробилок является также основанием для монтажа разгрузочного конвейера и служит для пропуска дробленого материала. Для этого в нем предусматривают два прохода: вертикальный для пропуска материала и горизонтальный для конвейера. Стенки зоны прохода дробленого материала защищают от износа металлическими листами, которые устанавливают до монтажа дробилки.

Каждая дробилка, выпускаемая заводом, проходит сборку и испытание на холостом ходу в течение 3 ч на заводском стенде, во время которых доводят все зазоры, уплотнения, опорные поверхности распорных плит и сухарей, поэтому при монтаже следят за тем, чтобы все регулировочные прокладки, поставленные при заводской сборке, были полностью восстановлены и дробилка была смонтирована в полном соответствии с заводской сборкой.

Перед установкой деталь или сборочную единицу очищают от защитного покрытия, пыли и грязи. Осматривают обработанные рабочие поверхности и резьбы, и, если потребуется, устраняют имеющиеся повреждения, полученные при транспортировании и хранении.

Щековые дробилки поставляют в собранном виде или в виде отдельных сборочных единиц. В собранном виде поступают дробилки со сложным движением щеки с размером приемного отверстия до 600X900 мм включительно. Электродвигатель этих дробилок, пусковую аппаратуру и запасные части поставляют упакованными в ящики.

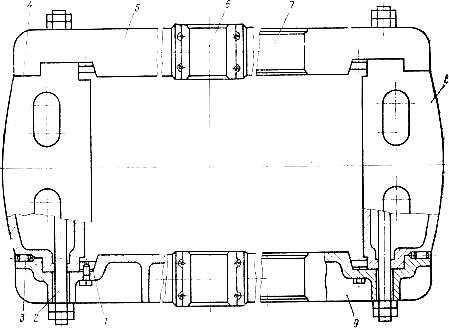

Рис. 97. Разрез разъемной станины щековой дробилки СМД-111.1:

1,3 — нижняя и верхняя части станины, 2 — штифт, 4 — шпилька, 5, 6 — подшипники подвижной щеки и главного вала, 7 — соединительный болт, в — установочный валик, 9 — дробящие плиты

Дробилки с простым движением щеки поставляют в разобранном виде. Последовательность выполнения монтажных операций следующая: расконсервируют детали станины, монтируют их на фундаменте, выставляют и крепят станину, монтируют подвижную щеку, укладывают внутрь станины распорные плиты, монтируют задний упор, главный вал и фрикционные муфты, устанавливают распорные плиты, монтируют замыкающее устройство, привод и смазочные системы. Закончив монтаж, проводят испытание дробилки на холостом ходу и под нагрузкой и налаживают ее на рабочий режим.

Монтаж станины

Станины дробилок по конструкции цельные сварные (дробилка СМД-111) или сборные из отдельных литых элементов (дробилки СМД-111.1, СМД-118 и СМД-117). Последние собирают непосредственно на фундаменте дробилки. К началу сборки фундамент должен быть полностью подготовлен. Фундаментные болты опускают в предназначенные для них колодцы.

Сборку станины дробилки СМД-111.1 начинают с установки нижней части 1 (рис. 97). На нее на валиках 8 и штифтах 2 устанавливают верхнюю часть 3, и стягивают обе части соединительными болтами 7. Болты перед использованием нагревают до 150° С в масляной ванне. В процессе затяжки болтов с помощью щупа проверяют равномерность прилегания обеих частей станины.

Собранную станину выверяют на установочных винтах или металлических клиньях. При этом за базы принимают риски главных осей на станине и оси подшипников 5, 6 эксцентрикового вала и подвижной щеки. Горизонтальность станины проверяют с помощью нивелира, уровня и проверочной линейки (рис. 98). Высоту закрепления станины H отмеряют от нулевой отметки фундамента. При этом подошва основания станины должна находиться на расстоянии 50 мм от фундамента. Положение станины в горизонтальной плоскости контролируют по установочным размерам А, В, С.

На смонтированной станине крепят дробящие плиты 9 (см. рис. 97) неподвижной щеки с помощью шпилек 4, а также устанавливают вкладыши подшипников 5 подвижной щеки в соответствии с заводской маркировкой.

Монтаж станины дробилок СМД-118 и СМД-117 (рис. 99) начинают с установки на фундамент нижних передней 4 и задней 8 стенок, а затем нижних боковых стенок 5, 9. Соединяют стенки с помощью стяжек 2 и клиньев 1, которые затягивают равномерно и одновременно. Фиксируют взаимное положение стенок между собой штифтами 3. Затем собирают верхние стенки станины, после чего ее выверяют.

Собранную и выверенную станину закрепляют к фундаменту болтами. После затяжки фундаментных болтов подливают станину цементным раствором. Колодцы фундаментных болтов также заливают цементным раствором, но предварительно в них устанавливают на глубине 200 мм пробки из промасленной пакли.

Рис. 98. Схема выверки станины щековой дробилки:

1 — проверочная линейка, 2 — уровень; I — IV — положения уровня при выверке, А, В, С, H — установочные размеры

Рис. 99. Разъемная станина дробилки СМД-118:

1 — клин, 2 — стяжка, 3 — штифт, 4, 8 — передняя и задняя стенка, 5, 9— боковая левая и правая стенка, б, 7 — оси подшипников щеки и главного вала

Цементный раствор подливки должен заполнить все пустоты под станиной и создать прочную опору, поэтому его делают достаточно жидким.

После затвердения подливки металлические клинья из-под станины удаляют, а пустоты заполняют цементным раствором. После окончательного затвердения цементного раствора подтягивают гайки фундаментных болтов.

Подвижная щека

Поставляют ее в собранном виде. Перед монтажом проверяют затяжку болтов футеровки, клинового крепления дробящих плит и крепления сухаря. Клинья клинового крепления должны иметь запас перемещения (подтяжки) 5… 20 мм. Щеку поднимают краном за имеющиеся приливы в верхней части и устанавливают осью на вкладыши подшипника скольжения 5 (см. рис. 97). По разъему вкладышей устанавливают регулировочные прокладки для обеспечения диаметрального зазора между вкладышами и осью щеки, для дробилок СМД-111 и СМД-118 этот зазор равен 0,4…0,7 мм, для СМД-117 — 0,7…1 мм. Монтируют вкладыши с помощью рым-болтов. Затем ось подвижной щеки закрывают крышками подшипников и плотно затягивают их болтами. Установленную подвижную щеку для удобства монтажа остальных сборочных единиц за нижнюю часть подтягивают вплотную к неподвижной и надежно закрепляют в этом положении.

Распорные плиты

Переднюю и заднюю распорные плиты опускают внутрь станины дробилки на ее основание (или специальные подкладки) до установки эксцентрикового вала с шатуном. Затем устанавливают главный вал с шатуном, задний упор и подвижную щеку. Распорные плиты ставят в соответствующие сухари подвижной щеки, шатуна, заднего упора и затягивают пружины замыкающего устройства до обеспечения полного контакта распорных плит и сухарей. Допускается неприлегание плит (местный зазор) не более 0,1 мм/м.

Задний упор (рис. 100) укрепляют на задней стенке дробилки. Сначала на шпонке 2 болтами крепят кронштейн 1. Головки болтов попарно связывают мягкой проволокой во избежание их самоотвинчивания. Затем устанавливают обойму 5, предварительно смазав ее резьбу. Торец обоймы не должен выступать за внутреннюю поверхность задней стенки станины. Сам задний упор 3 монтируют вместе с закрепленным на нем сухарем распорной плиты. Задний упор вводят под направляющие боковых стенок (стойки) и подтягивают к ним клиньями. Между задним упором и задней стенкой станины устанавливают регулировочные прокладки 4. Число прокладок, необходимое для установки паспортного размера выходной щели, указано в технической документации. Для регулирования размера выходной щели по мере износа дробящих плит устанавливают дополнительные прокладки.

Эксцентриковый вал

Перед сборкой эксцентрикового вала тщательно очищают от пыли и грязи его детали, промывают бензином подшипники. Проверяют наличие смазки в подшипниках шкива и маховика, не забиты ли отверстия для выхода смазки у шкива и маховика, а также маслоподводящие и отводящие отверстия подшипников, не попала ли смазка на фрикционные диски (в случае попадания смазки фрикционные диски обезжиривают уайт-спиритом или бензином и просушивают). Исправляют все дефекты (задиры, забоины), полученные при транспортировании и хранении.

Перед установкой эксцентрикового вала в дробилку проверяют зазоры его фиксирующих подшипников: между юбкой боковой крышки и распорным кольцом фиксирующего подшипника станины, а также между юбкой боковой крышки и торцом наружного кольца фиксирующего подшипника шатуна. Эти зазоры должны быть не более 0,2… 0,3 мм.

Рис. 100. Установка заднего упора дробилки:

1 — кронштейн, 2— шпонка, 3— задний упор, 4 — регулировочные прокладки, 5 — обойма, 6 — болт, 7 — подвеска, 8 — тяга, 9— гайка, 10, 12 — задняя и передняя тарелки, 11 — пружина

Затягивают пружины фрикционных муфт на величину, указанную в технической документации. Если при пуске дробилки будет наблюдаться пробуксовка муфт, дополнительно подтягивают пружины или проверяют состояние поверхностей фрикционных дисков.

В собранном виде эксцентриковый вал устанавливают на корпуса подшипников станины, затем надевают крышки подшипников и закрепляют их болтами.

Замыкающее устройство

Тягу 8 пропускают через кронштейн 1 задней стенки станины и крепят с помощью валика на подвижной щеке. Затем устанавливают переднюю тарелку 12, пружину 11, заднюю тарелку 10 и все стягивают гайкой 9, навинчиваемой на тягу. В технической документации дробилки указана максимальная затяжка пружин. Для увеличения срока службы пружин допускается затягивать их на меньшую величину, если при этом на холостом ходу не будет наблюдаться стука в опорах распорных плит. Закрепленную тягу через заднюю тарелку 10 подвешивают к станине. Подвеску 7 регулируют по длине так, чтобы исключить трение тяги о переднюю тарелку. Перед установкой опорные поверхности тарелок покрывают пластичной смазкой.

arxipedia.ru

Щековые камнедробилки

Строительные машины и оборудование, справочник

Категория:

Дорожные машины 2

Щековые камнедробилки

Щековые дробилки применяют для крупного и среднего дробления горных пород средней и большой прочности. Такие машины несложны по конструкции и надежны в работе. К недостаткам дробилок следует отнести большую массу движущихся деталей, что вызывает необходимость устройства массивных фундаментов для их монтажа. Промышленность выпускает щековые дробилки с простым и сложным движением подвижной щеки. Краткая техническая характеристика дробилок приведена в табл. 5.4.

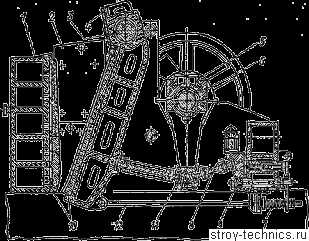

Щековая камнедробилка с простым качанием щеки показана на рис. 5.10. Рабочим органом дробилки являются дробящие плиты, укрепленные на станине и подвижной щеке. Качание подвижной щеки обеспечивается при помощи шарнирно-рычажного механизма, который состоит из эксцентрикового вала с установленным на нем шатуном и двух распорных плит.

При вращении эксцентрикового вала происходит подъем и опускание основания шатуна. При этом распорные плиты изменяют угол наклона, вследствие чего происходит качание подвижной щеки вокруг оси. Подвижная щека и передняя стенка дробилки образуют зону дробления.

Таблица 5.4

Техническая характеристика щековых камнедробилок

Камень, попавший в эту зону, подвергается дроблению. Угол захвата между дробящими плитами 10 (15—22°) обеспечивает захват камня и отсутствие его выжимания кверху при дроблении. Для уравновешивания и равномерной работы камнедробилки на концах эксцентрикового вала смонтированы два маховика, один из которых служит ведущим шкивом. Боковые стенки дробилки в зоне дробления закрываются стальными клиньями (футеровкой). Нижняя часть подвижной щеки с помощью тяги 12 и пружины 7 связана с задней стенкой дробилки. Расстояние между дробящими плитами в нижней части зоны дробления называется выходной (разгрузочной) щелью; ширина ее регулируется специальным клиновым механизмом и Длиной распорных плит.

Рис. 5.10. Щековая дробилка с простым движением щеки:

1 — станина; 2 — футеровка боковых стенок; 3 — ось; 4 — подвижная щека; 5 — шатун; 6 — эксцентриковый вал; 7 — замыкающие пружины; 8 — распорные пяиты; 9 — задний упор; 10 — дробящие плиты; 11 — сухари; 12 — тяга

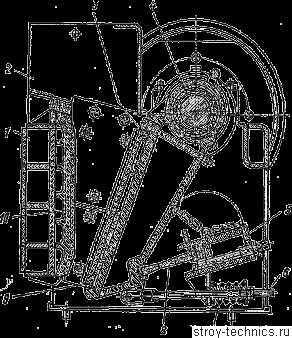

Щековая дробилка со сложным движением щеки (рис. 5.11) состоит из двух основных узлов: станины и эксцентрикового вала с подвешенной на нем дробящей щекой. К передней стенке станины внутренней стороны крепится с помощью футеровок неподвижная дробящая плита 10. Щека дробилки подвешивается верхним концом на главный эксцентриковый вал, от которого она получает движение.

Рис. 5.11. Щековая дробилка со сложным движением подвижной щеки: 1 — передняя стенка станины; 2 — защитный кожух; 3 — подвижная щека; 4 — эксцентриковый вал; 5 — задняя балка; 6 — тяга; 7 — пружина; 8 — распорная плита; 9 — подвижная дробящая плита; 10 — неподвижная дробящая плита

Нижняя часть щеки через распорную плиту опирается на заднюю балку механизма регулировки зазора выпускной щели; на щеке двумя клиньями и специальными тягами крепится подвижная дробящая плита. Усилия от щеки передаются на распорную плиту. От поперечного перемещения распорную плиту удерживают пластины защитного кожуха. Соприкасающиеся поверхности распорной плиты защищены сверху фартуком из прорезиненной ткани, предохраняющим их от засыпания частицами дробимого материала. Механизм регулирования выходной щели расположен в задней балке дробилки и состоит из ползуна и клиньев.

Характерной особенностью камнедробилки со сложным движением щеки являются траектории движения точек рабочей по-поверхности подвижной дробящей плиты: в нижней части они имеют вид сильно вытянутых эллиптических кривых, а в верхней части приближаются к окружности. Поэтому при движении щеки вперед происходит раздавливание камня с истиранием и скалыванием. Кроме того, такое движение щеки ускоряет продвижение материала вниз и этим повышает производительность дробилки по сравнению с производительностью дробилок с простым движением щеки.

В качестве основных параметров щековых камнедробилок принята ширина и длина загрузочного отверстия в мм (например, при ширине отверстия 400 мм и длине 600 мм параметры обозначают 400 X 600). Первый параметр показывает наибольший размер загружаемого камня (не больше .0,9 ширины отверстия), а второй определяет производительность дробилки.

Станины щековых камнедробилок бывают литые (стальные или чугунные), сварные и комбинированные (сборные), у которых передняя и задняя стенки литые, а боковые выполнены из стального проката. Станина является опорой дробилки, на которой монтируются все ее детали, и должна выдерживать значительные динамические нагрузки.

Эксцентриковый вал преобразует вращательное движение в качание шатуна или движение щеки (у дробилок со сложным качанием). При работе эксцентриковый вал испытывает значительные динамические нагрузки, поэтому для обеспечения большей прочности при малом диаметре такие валы изготовляют из легированной стали (обычно хромоникелевой) и подвергают термической обработке. На эксцентриковом валу монтируют приводной шкив и маховик. Щека подвешена на эксцентриковую часть вала на ро: лиловых- подшипниках. С торцов щеки установлены крышки, имеющие уплотнение. Кроме того, в крышках щеки имеются кольцевые уплотнения между торцами крышки и стакана, которые предохраняют рабочие поверхности эксцентрикового вала и щеки от абразивного износа. Коренные шейки эксцентрикового вала опираются на самоустанавливающиеся роликоподшипники, вмонтированные в, стаканы. С торцов стаканы закрыты крышками, в которых имеются уплотнения от попадания пыли и вытекания смазки.

Шатун камнедробилок с простым движением щеки отливают из стали; он служит для передачи усилий от эксцентрикового вала к распорным плитам, а через них к щеке. Сверху шатун имеет головку с вкладышами, которая надевается на эксцентриковую часть вала. В нижней части шатуна спереди и сзади имеются пазы, в которые вставлены вкладыши с полукруглыми канавками. В эти канавки упираются распорные плиты. Вкладыши, изготовленные из хромистой или марганцовистой стали, предохраняют пазы шатуна от износа.

Щека представляет собой сложную фигурную стальную отливку, непосредственно воспринимающую усилие дробления, поэтому щеки изготовляют с ребрами жесткости со стороны дробящих плит. Передняя сторона щеки гладкая, на ней устанавливается дробящая плита. Внизу щеки с тыльной стороны имеется паз для дробящей плиты аналогично пазу шатуна.

В верхней части щеки имеется головка, которая надевается на ось (при простом качании) или эксцентриковый вал (при сложном качании). Головки бывают разъемные и неразъемные. Внизу щеки укреплен один конец оттяжки, другой конец которой закреплен в задней части станины. Это обеспечивает необходимый отход подвижной дробящей плиты для открытия выходной щели, а также стягивает всю систему шарниров: щеки, распорных плит с регулировочным механизмом и задней стенкой, тем самым предотвращая выпадение распорной плиты.

Распорные плиты сообщают щеке колебательное движение и используются также для регулирования величины выходного отверстия. Опорные поверхности распорных плит, отливаемых из чугуна или стали, имеют закругленную форму. Запас прочности плит берется меньше, чем для сложных деталей дробилки, поэтому при попадании в дробилку недробимых предметов прежде всего ломается распорная плита. Для изменения размера выходной щели применяют набор плит различной величины.

Дробящие плиты изготовляют литыми из марганцовистой стали с содержанием марганца до 10—15%. Рабочая поверхность плит имеет ребра треугольной формы, расположенные вертикально, для того чтобы вершины ребер одной плиты приходились против впадин другой. Это обеспечивает не только раскалывание камня, но и излом при изгибе, которому каменные породы сопротивляются слабо.

Привод камнедробилок обеспечивается за счет передачи мощности двигателя (дизеля или электродвигателя) через клиновидную передачу на эксцентриковый вал.

Предохранительные устройства щековых камнедробилок применяют для предохранения от поломки наиболее сложных и основных деталей при попадании в дробилку недробимых тел и связанных с этим перегрузок. К предохранительным устройствам относятся распорные плиты, предохранительные муфты со срезаемыми штифтами, закладные пластины и др.

Рис. 5.12. Предохранительные устройства щековых дробилок:

а — фрикционное; б — пружинное; в — гидравлическое; 1 — эксцентриковый валж 2 — приводной шкив; 3 — фрикционные кольца; 4 — шайбы; 5 — ленточная пружина; 6 — гайка; 7 — винт; 8 — задний сухарь; 9 —. насос; 10 — поршень; 11 — цилиндр

Такие устройства прости по конструкции, но ненадежны в работе, так как при предельных нагрузках разрушение их происходит недостаточно быстро и разрушающее усилие может превысить расчетное. Кроме того, на замену этих устройств затрачивается значительное время.

В целях ликвидации этих недостатков в последнее время создан ряд новых устройств. Их можно разделить на фрикционные, пружинные и гидравлические (рис. 5.12). Фрикционное предохранительное устройство представляет собой два фрикционных кольца, прижимаемых к торцам приводного шкива шайбой. Шкив свободно смонтирован на ступице, сидящей на эксцентриковом валу на шпонке. Усилие ленточной пружины регулируется при помощи гайки. Такие муфты без включающего устройства обеспечивают передачу моментов, не превышающих заданные.

Пружинное предохранительное устройство, совмещенное с распорной плитой, выполнено в виде шарнирного треугольника. При попадании в дробилку недробимого тела пружинная сторона треугольника сжимается, и общая длина сокращается на необходимую величину. После прохода недробимого тела распорное устройство возвращает подвижную щеку на место.

Гидравлическое предохранительное устройство совмещено с механизмом регулирования выходной щели. На задний сухарь опирается распорная плита. Для регулирования величины выходной щели сухарь передвигается винтом. Вместе с винтом перемещается поршень, который передает усилие рабочей жидкости, находящейся в цилиндре. При увеличении усилий давление в цилиндре возрастает, рабочая жидкость вытекает через предохранительный клапан, и сухарь перемещается до тех пор, пока усилие в дробилке не достигает нормальной величины. После выпадения недробимого тела насос нагнетает жидкость в цилиндр, перемещая поршень и винт с задней опорой в первоначальное положение.

Читать далее: Конусные камнедробилки

Категория: — Дорожные машины 2

Главная → Справочник → Статьи → Форум

stroy-technics.ru