Обзор принципа действия насосов

В немалом ассортименте разнообразных насосов не так просто разобраться, как кажется с первого взгляда. Любой вид и марка агрегата обладает своей спецификой работы и по-разному запускается в действие. Поэтому имеет смысл ознакомиться с принципами действия насосов – это поможет в совершении рационального выбора прибора и упростит его эксплуатацию.

Принцип действия шиберного насоса

Пластинчато-роторные, или как их чаще именуют, шиберные насосы – это объёмные агрегаты самовсасывающего действия. Их предназначение состоит в перекачивании абразивных жидкостей от самой малой до высокой степени вязкости, содержащих твёрдые частицы. Данные приборы имеют широкое применение во всех сферах промышленности: нефте- и газоперерабатывающей, пищевой, косметической, фармацевтической, кораблестроительной и пр.

Суть функционирования шиберного насоса заключается в следующем: основной рабочий элемент изделия представлен специфично размещённым ротором с продольными радиальными пазами, по которым осуществляют скольжение плоские пластины, называемые шиберами. Под действием центробежной силы шиберы прижимаются к статору.

При вращении ротора по часовой стрелке увеличивается объём находящихся слева от оси рабочих камер, в которых впоследствии образуется вакуум. Из-за разницы в давлениях жидкость поступает в насос – так происходит всасывание. Вместе с тем, располагающиеся справа от оси камеры снижают свой объём, жидкость выпускается в напорную линию – идёт процесс нагнетания.

Принцип действия шестерённого насоса:

Как следует из названия, рабочими элементами этого вида насоса являются шестерни, которых может быть от 2 и более. Шестерни, или зубчатые колёса находятся внутри корпуса прибора и оснащены зубьями, производящими зацепление в процессе функционирования. Такие наносы могут быть как с внешним, так и с внутренним сцеплением.

Первый вид работает так. Одно из колёс (ведущее) шестерённого насоса приходит в действие под влиянием электродвигателя, размещающегося на единой оси с шестернёй. Второе колесо (ведомое) – благодаря зацеплению с ведущим. В течение рабочего процесса зубья шестерни хватают жидкость и прижимают его к корпусу насоса. Затем жидкость движется по вектору нагнетания, причём обратного хода жидкости практически не происходит из-за мощной плотности сцепления.

Во втором виде шестерённого насоса также действуют два колеса с зубцами, но расположены они одно в другом и разделены элементом в форме серпа. В шестерённом насосе с внутренним сцеплением всасывание происходит за счёт круговых движений шестерён и последующего за ним увеличения промежутков между зубцами. Затем межзубное расстояние уменьшается, и вещество уходит по направлению к выходу агрегата.

Принцип действия кулачкового (ротационно-поршневого) насоса

Кулачковый, или ротационно-поршневый насос оптимально соответствует работе по перекачиванию вязких веществ, используемых в фармацевтической, пищевой и косметической промышленности.

Кулачковый, или ротационно-поршневый насос оптимально соответствует работе по перекачиванию вязких веществ, используемых в фармацевтической, пищевой и косметической промышленности.

Агрегат содержит в себе 2 ротора (кулачка), которые вращаются в обратных направлениях по отношению друг к другу внутри корпуса без взаимного соприкосновения. Кулачки крепятся к валам, которые сопряжены с внешним синхронизатором, который как раз и не позволяет роторам касаться друг друга. Валы также оснащены колёсами с зубцами, находящимися в синхронизаторе.

Мощность привода передаётся промежуточному валу от зазубренных колёс. После выхождения кулачков из сцепления существенно возрастает объём всасывающего пространства, а со стороны входного парубка происходит разряжение. Жидкость приходит в корпус насоса, затем идёт вдоль его стенки от стороны всасывания к стороне нагнетания. После столкновения кулачков объём пространства между ними уменьшается, и со стороны парубка возрастает давление. Так жидкость начинает выталкиваться из агрегата.

Принцип действия диафрагменного насоса

В диафрагменном насосе основную рабочую функцию выполняет гибкая диафрагменная пластина. Этот элемент закреплён с краёв, и в процессе перекачивания вещества сгибается в зависимости от изменений напора. Устройство приводится в действие при помощи гидравлического, механического, либо пневматического привода.

Сфера использования диафрагменных насосов чрезвычайно велика: сюда входит работа горных предприятий, производство сухих порошкообразных масс, обработка отходов, химическая отрасль и многое другое.

При работе насоса происходит попадание воздуха в сжатом виде в воздушную камеру и его соприкосновение с диафрагмой, которая меняет местоположение по отношению к корпусу. И так перекачиваемое вещество вытесняется и начинает двигаться по вектору напорной магистрали. Из-за того, что диафрагмы сцеплены штоком, в одно и то же время одна диафрагма выталкивает вещество, а другая всасывает его, а также втягивается штоком в камере разряжения на противоположной стороне.

По окончании каждого цикла работы воздушный распределяющий механизм переключается автоматически, и сжатый воздух идёт в другую воздушную камеру. Затем действие повторяется.

Принцип действия винтового насоса

Винтовые насосы компактны и обладают равномерной подачей жидкости.

Составные части винтового насоса – это неподвижный статор с винтовыми полостями, а также движущиеся винтовые роторы, изготовленные из металла. В зависимости от типа устройства, ротор может быть один или несколько.

Двигатель вращает ротор, камеры с жидкостью крутятся по винтовой линии вдоль оси статора, перемещаясь от стороны всасывающей к нагнетательной. Даже при перекачивании веществ с твёрдыми частицами винт не способен сломаться, что обусловлено прочным и хорошо продуманным механизмом данной разновидности насосов.

Принцип действия центробежного насоса

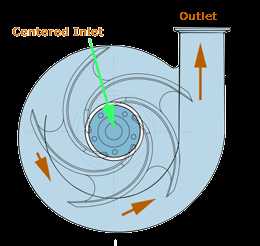

Центробежный насос включает в себя такие части, как спиралевидный корпус и колесо, расположенное внутри корпуса, надёжно зафиксированное и состоящее из двух дисков. Специальные лопасти закреплены между дисков, которые в свою очередь отгибаются от направления радиального в противоположную сторону направления вращения колеса. Агрегат присоединяется с напорным и всасывающим трубопроводами посредством парубков.

Центробежный насос включает в себя такие части, как спиралевидный корпус и колесо, расположенное внутри корпуса, надёжно зафиксированное и состоящее из двух дисков. Специальные лопасти закреплены между дисков, которые в свою очередь отгибаются от направления радиального в противоположную сторону направления вращения колеса. Агрегат присоединяется с напорным и всасывающим трубопроводами посредством парубков.Рабочее колесо начинает вращаться в заполненном жидкостью корпусе и всасывающем трубопроводе. При движении колеса приходит в действие центробежная сила, под влиянием которой вода выталкивается от центра колеса. Возникает повышенное давление, и жидкость вытесняется в трубопровод. А поскольку в центральной части колеса падает давление, это способствует прибытию жидкости по всасывающему трубопроводу в насос.

tehnogrupp.com

Принцип действия и характеристики насосов объемного типа

Отличительным признаком любой объемной гидромашины (насоса, гидродвигателя) является наличие одной из нескольких рабочих камер, can periodically change its volume. For this purpose, the camera must be restricted as the fixed walls of the machine frame, and normally open their movable walls, sealed relative to the housing.

The volumetric pump slider, eg, поршень, a drive mechanism connected to the engine, which moves the liquid medium (butter) of the suction pipe line in the discharge piping line and thus increases the energy of the fluid (manometric head, gauge pressure). The operating principle of the simplest volumetric pumping of manual and mechanical pumps set out in the work.

The main characteristic of any pump is to feed. The values are normalized innings. The lowest feed Qmin = 0,003 м3/min, and the highest Qmax = 0,4 м3/min. The volumetric feed pump at a constant speed remains constant up to a certain pressure, and then falls as a result of oil leakage.

In hydraulic machines suction height z1 and z2, and injection velocity head v2/2g small compared with the losses and pressure Σh2 Σh3. The suction and discharge lines when determining the hydraulic head height (P1-Pб)/pg heights of suction and discharge can be neglected.

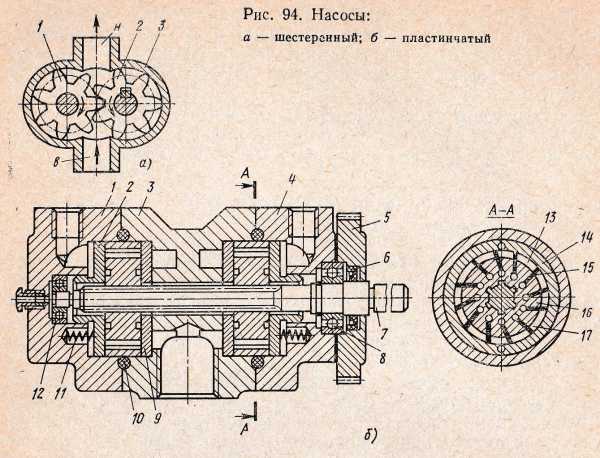

Gear pumps gears with external gearing drives are widely used in machine tools. This is due to the simplicity of manufacture and operation, small dimensions and weight, relatively high efficiency, sufficient reliability and durability. Gear pumps are manufactured unregulated, they are used, when it required relatively low oil pressure. Gear pump (rice. 94, а) It includes housing 3, wherein the two gears are rotated with small gaps — the leading 2 and a driven 1. Там, where the teeth of the wheels are disengaged, It creates a vacuum zone b, oil is absorbed and transported into the cavities between the teeth of the injection zone n, where the teeth engage, oil ejected from the depressions and provide increased pressure.

Gear pumps gears with external gearing drives are widely used in machine tools. This is due to the simplicity of manufacture and operation, small dimensions and weight, relatively high efficiency, sufficient reliability and durability. Gear pumps are manufactured unregulated, they are used, when it required relatively low oil pressure. Gear pump (rice. 94, а) It includes housing 3, wherein the two gears are rotated with small gaps — the leading 2 and a driven 1. Там, where the teeth of the wheels are disengaged, It creates a vacuum zone b, oil is absorbed and transported into the cavities between the teeth of the injection zone n, where the teeth engage, oil ejected from the depressions and provide increased pressure.

Most pumps types and sizes of the drive shaft speed 1450 об/мин, nominal pressure of 4-10 MPa, height of lift 0,5 м, flow 5-8 liters / minute, power consumption kW 0,12-0,18. Surround KPD level of 0.7 to 0.72.

Gear pumps allow for greater short term overload pressure, a bearing structure which is determined by the value. The durability of the pumps while maintaining the initial parameters of 1500-2000 h. The disadvantages of gear pumps are clamped with the presence of the cavity volume of the working fluid, considerable noise and pulsating flow compared to other types of pumps. Displacement or feed (м3/с) per revolution gear pump is determined by the formula:

Q = k2πzm2bn,

where k — utilization rate mezhzubovyh depressions; z — number of teeth; m — Module, м; b — tooth width, м; n — speed, об/с.

power consumption (Вт) for the gear pump is determined by the formula:

P = Qтpη,

where Qt- supply theoretical, м3/с; p — pressure, on; η — total KPD.

Vane pumps. The machine tool drives with hydraulic drive capacity 7-10 kW is usually used with fixed vane pumps.

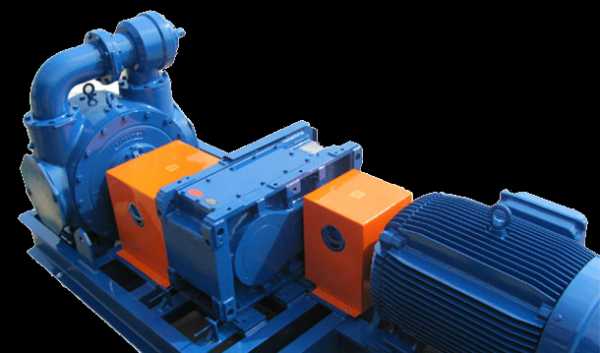

Pumps twin pump design consists of two single pumps, mounted in a common housing, and driven to rotate one shaft (rice. 94, б). Pumping oil into the hydraulic twin-head pumps can be made as general, and two independent oil flow.

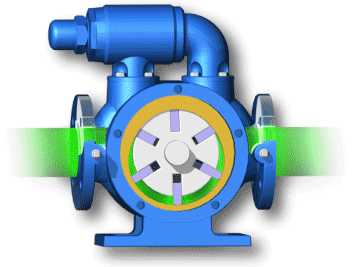

The principle of operation of the pump the next single. The cast-iron pump housing 3 with cast channels mounted stator 14, having an inside surface elipsovidnuyu, on which slide twelve hardened plates 15, inserted a small gap in the radial grooves of the rotor 16. With splined rotor drive shaft 7 It rotates in bearings 8 and 12 distribution between the two wheels 2 and 9, having two holes for suction and discharge oil. Upon rotation of the rotor plate under the action of the oil pressure and the centrifugal force is always pressed against the inner surface of the stator.

Each plate, rotating together with the rotor, It moves into its grooves in the radial direction in accordance with the curved profile of the stator, which is designed so, that each of the chambers between adjacent plates during passage past the suction boxes 17 increases its volume and is filled with oil, and during the passage past the discharge windows 13 reduces its volume, displacing oil. During one revolution of the rotor occur two full cycles of the suction and discharge. Since the discharge port is located diametrically opposite each other, discharge pressure oil to both sides of the rotor are mutually balanced, and pump bearings are discharged from the radial forces. The second pump operates in a similar manner.

To increase the efficiency and life of the pump separator discs 2 and 9 are pressed against the ends of the stator at the beginning of spring 11, and during operation — by oil pressure, applied to the ends of their. To prevent leakage to the shaft 7 pump flange 5 set cuff 6 of oil-resistant rubber, before the booster via a valve created as a result of leakage pressure 0.05-0.15 MPa. This pressure helps to reliably seal the shaft and prevents the air sucked by the pump shaft. The joints between the housing 3 and covers 4, 1 sealed with rubber rings 10 circular cross-section.

Piston pumps, used in machine tool, manufactured with radial and axial position of the pistons. Schematic diagram of the radial piston pump is shown in (rice. 95, а). Rotor 1 with radial pistons in it 2 It rotates inside cage 3. the rotor axis is shifted relative to the cage axis by the eccentricity e. Upon rotation of the rotor pistons, pressing due to centrifugal forces to the cage, reciprocating. Moving from the center, they suck the liquid out of the cavity L (sometimes served under the liquid pistons from the auxiliary low pressure pump). Upon further rotation of the rotor and the pistons are put forward fed back into the cavity of the injection fluid at high pressure N. The pistons may be arranged in several rows,, thereby achieving greater uniformity of fluid flow. By changing the value of the eccentricity e can regulate the supply pump. Piston pumps are manufactured at the oil pressure 5-30 MPa, flow 18-600 l / min, KPD (the highest value at a pressure of 12-15 MPa) iм = 0,96; iг = 0,98; ηv = 0,95.

Submission is calculated according to the formula (l / min):

where e — eccentricity, mm; d — diameter of the piston, mm; n — speed, об/мин; z — the number of pistons; ηu — surround KPD.

Axial piston pumps. Piston pump with axial pistons located (rice. 95, б) It includes housing 1, rotor 2 (cylinder), stator 6, pistons 3, Shatunov 4, disc 5, drive shaft 7. By the end face of the housing is pressed against the rotor, which houses the pistons. The pistons through connecting rods linked to drive, which is mounted in the stator at an angle to the axis of the drive shaft. The rotor and drive shaft are connected respectively with the slots and hinge. In this way, together with the drive shaft rotating the rotor, pistons, rods and drive, and since the disc is placed at an angle, wherein rotation of the pistons make more reciprocating. Oil channels through corresponding holes in the housing and the rotor when moving the piston to the right is drawn from the suction b hydraulic lines and movement of the piston is forced to the left in the hose injection. Turn the stator can change the position of the disc relative to the drive shaft axis, the amount of axia

tehnar.net.ua

Шестеренные насосы | Силовое гидравлическое оборудование

Рис. 43. Принцип действия шестеренного насоса: 1 — корпус, 2,3 — шестерни; I, II — всасывающая и напорная линии

Шестеренные насосы просты по конструкции, надежны в эксплуатации, имеют большую частоту вращения приводного вала и небольшие габариты и массу. В гидропередачах СБМ и СБКМ применяют шестеренные насосы мощностью до 17 кВт.

Принцип действия насоса состоит в следующем. Две одинаковые шестерни (рис. 43) находятся в зацеплении и располагаются в цилиндрических расточках корпуса 1 насоса с минимальным радиальным зазором. При вращении шестерен рабочая жидкость, находящаяся между зубьями и корпусом, вытесняется из всасывающей полости I в напорную II. В напорной полости II жидкость из впадин вытесняется зубьями противоположной шестерни и порциями поступает в напорную линию насоса. Число зубьев шестерен от 6 до 12.

Рис. 44. Шестеренный насос:

а — чертеж, б — объемная проекция, в — детали; 1, 2 — резиновые кольца, 3 —отверстие, 4 — манжетное уплотнение, 5 — крышка, 6 — втулки, 7 — корпус насоса, 8, 9 — ведущий и ведомый валы-шестерни, 10 — болты, 11 — пластина, 12, 13 — опорное и пружинные кольца

Рассмотрим устройство и принцип действия насоса НШ-32э (рис. 44), применяемого на машине БМ-802С. В алюминиевом корпусе 7 заключены ведущая 8 и ведомая .9 валы-шестерни, установленные в плавающих втулках 6. Корпус закрыт крышкой 5, прикрепляемой болтами 10. Втулки являются опорными подшипниками скольжения и одновременно выполняют роль упорных подшипников для торцов шестерен. Взаимное положение втулок фиксируется лысками и проволочными штифтами. При работе насоса втулки прижимаются к шестерням подачей рабочей жидкости под давлением в их торец независимо от износа их трущихся поверхностей и тем самым герметизируют напорную полость. Этим достигается высокий КПД насоса (0,94) и увеличивается срок его службы.

Во избежание перекосов втулок из-за неравномерной нагрузки со стороны всасывающей полости установлена разгрузочная пластина 11, обтянутая резиновыми кольцами. Утечки жидкости между валами шестерен и втулками поступают через отверстия 3 крышки 5 и отверстие ведомой шестерни 9 в полости, которые соединены с всасывающей полостью. Резиновые кольца 1 и 2, а также манжетное уплотнение 4 предотвращают утечки жидкости из корпуса насоса.

На хвостовике вала ведущей шестерни сделаны шлицы для соединения насоса с ведущим валом двигателя посредством муфты. К боковым плоскостям корпуса насоса болтами прикреплены патрубки, соединяющие напорную и всасывающую полости с соответствующими трубопроводами.

Насосы выпускают правого и левого вращения (на корпусе указано: «Левый» или «Правый»). Чтобы изменить направление вращения насоса, меняют местами ведущую и ведомую шестерни, поворачивают крышку 5 на 180° и поворачивают втулки так, чтобы изменилось положение линии их контакта по стыковым плоскостям относительно напорной и всасывающей полостей.

www.stroitelstvo-new.ru