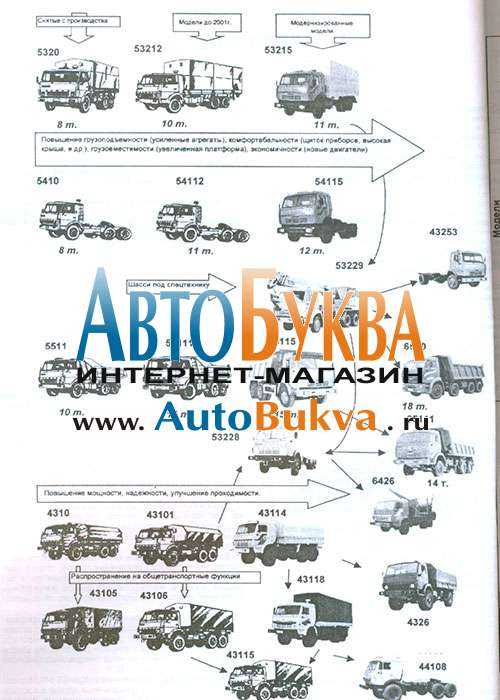

КамАЗ 5320 — 54115, тормозная система инструкция онлайн

Главная / Каталог / КамАЗ / КамАЗ 5320 — 54115 c двигателем 10852 см3, книга по ремонту в электронном виде / …

Показать содержание книги

Обычно пользователи нашего сайта находят эту страницу по следующим запросам:

нет тормозов КамАЗ 6540, прокачка тормозов КамАЗ 6540, схема тормозной системы КамАЗ 6540, ремонт тормозной системы КамАЗ 6540, неисправности тормозной системы КамАЗ 6540, нет тормозов КамАЗ 65115, прокачка тормозов КамАЗ 65115, схема тормозной системы КамАЗ 65115, ремонт тормозной системы КамАЗ 65115, неисправности тормозной системы КамАЗ 65115, нет тормозов КамАЗ 65111, прокачка тормозов КамАЗ 65111, схема тормозной системы КамАЗ 65111, ремонт тормозной системы КамАЗ 65111, неисправности тормозной системы КамАЗ 65111, нет тормозов КамАЗ 55111, прокачка тормозов КамАЗ 55111, схема тормозной системы КамАЗ 55111, ремонт тормозной системы КамАЗ 55111, неисправности тормозной системы КамАЗ 55111, нет тормозов КамАЗ 55102, прокачка тормозов КамАЗ 55102, схема тормозной системы КамАЗ 55102, ремонт тормозной системы КамАЗ 55102, неисправности тормозной системы КамАЗ 55102, нет тормозов КамАЗ 54115, прокачка тормозов КамАЗ 54115, схема тормозной системы КамАЗ 54115, ремонт тормозной системы КамАЗ 54115, неисправности тормозной системы КамАЗ 54115, нет тормозов КамАЗ 54112, прокачка тормозов КамАЗ 54112, схема тормозной системы КамАЗ 54112, ремонт тормозной системы КамАЗ 54112, неисправности тормозной системы КамАЗ 54112, нет тормозов КамАЗ 5410, прокачка тормозов КамАЗ 5410, схема тормозной системы КамАЗ 5410, ремонт тормозной системы КамАЗ 5410, неисправности тормозной системы КамАЗ 5410, нет тормозов КамАЗ 53229, прокачка тормозов КамАЗ 53229, схема тормозной системы КамАЗ 53229, ремонт тормозной системы КамАЗ 53229, неисправности тормозной системы КамАЗ 53229, нет тормозов КамАЗ 53228, прокачка тормозов КамАЗ 53228, схема тормозной системы КамАЗ 53228, ремонт тормозной системы КамАЗ 53228, неисправности тормозной системы КамАЗ 53228, нет тормозов КамАЗ 53215, прокачка тормозов КамАЗ 53215, схема тормозной системы КамАЗ 53215, ремонт тормозной системы КамАЗ 53215, неисправности тормозной системы КамАЗ 53215, нет тормозов КамАЗ 53213, прокачка тормозов КамАЗ 53213, схема тормозной системы КамАЗ 53213, ремонт тормозной системы КамАЗ 53213, неисправности тормозной системы КамАЗ 53213, нет тормозов КамАЗ 53212, прокачка тормозов КамАЗ 53212, схема тормозной системы КамАЗ 53212, ремонт тормозной системы КамАЗ 53212, неисправности тормозной системы КамАЗ 53212, нет тормозов КамАЗ 53211, прокачка тормозов КамАЗ 53211, схема тормозной системы КамАЗ 53211, ремонт тормозной системы КамАЗ 53211, неисправности тормозной системы КамАЗ 53211, нет тормозов КамАЗ 5320, прокачка тормозов КамАЗ 5320, схема тормозной системы КамАЗ 5320, ремонт тормозной системы КамАЗ 5320, неисправности тормозной системы КамАЗ 5320, нет тормозов КамАЗ 44108, прокачка тормозов КамАЗ 44108, схема тормозной системы КамАЗ 44108, ремонт тормозной системы КамАЗ 44108, неисправности тормозной системы КамАЗ 44108, нет тормозов КамАЗ 4326, прокачка тормозов КамАЗ 4326, схема тормозной системы КамАЗ 4326, ремонт тормозной системы КамАЗ 4326, неисправности тормозной системы КамАЗ 4326, нет тормозов КамАЗ 43118, прокачка тормозов КамАЗ 43118, схема тормозной системы КамАЗ 43118, ремонт тормозной системы КамАЗ 43118, неисправности тормозной системы КамАЗ 43118, нет тормозов КамАЗ 43115, прокачка тормозов КамАЗ 43115, схема тормозной системы КамАЗ 43115, ремонт тормозной системы КамАЗ 43115, неисправности тормозной системы КамАЗ 43115, нет тормозов КамАЗ 43114, прокачка тормозов КамАЗ 43114, схема тормозной системы КамАЗ 43114, ремонт тормозной системы КамАЗ 43114, неисправности тормозной системы КамАЗ 43114

Тормозная система

Тормозной механизм:

- ось колодки;

- суппорт;

- щиток;

- гайка оси;

- накладка оси колодок;

- чека оси колодки;

- колодка тормоза;

- пружина;

- фрикционная накладка;

- кронштейн разжимного кулака;

- ось ролика;

- разжимной кулак;

- ролик;

- регулировочный рычаг.

| Модель автомобиля | 5320 5410 | 53212 53213 54112 | 53215 54115 | 55111 53229 | 65115 | 43101 | 43114 43115 43118 44108 | 4326 | 53228 6426 65111 | |

| Длина регулировочного рычага | Передней оси | 125 мм | 150 мм | 125 мм | 150 мм | 125 мм | 150 мм | |||

| Задней оси | 125 мм | 150 мм | 125 мм | |||||||

| Ход штоков тормозных камер | Передней оси | 20-30 мм | 25-35 мм | 20-30 мм | 25-35 мм | 20-30 мм | 25-35 мм | |||

| Задней тележки | 20-30 мм | 25-35 мм | 20-30 мм | 20-30 мм | ||||||

| Тип тормозных камер | Передней оси | 24 мм | 24 мм | 30 мм | 24 мм | 30 мм | 24 м | 24/30 мм | ||

| Задней тележки | 20/20 мм | 24/24 мм | ||||||||

| Диаметр барабана | 400 мм | |||||||||

| Ширина накладок | 140 мм | |||||||||

| Суммарная площадь накладок | 6300 мм² | 4200 мм² | 6300 мм² | |||||||

| Длина рычага регулятора тормозных сил | 110 мм | 90 мм | Нет регулятора | 90 мм | 138 мм | 90 мм | ||||

| Статический прогиб задней подвески | 40 мм | 35 мм | 35 мм | 50 мм | 35 мм | |||||

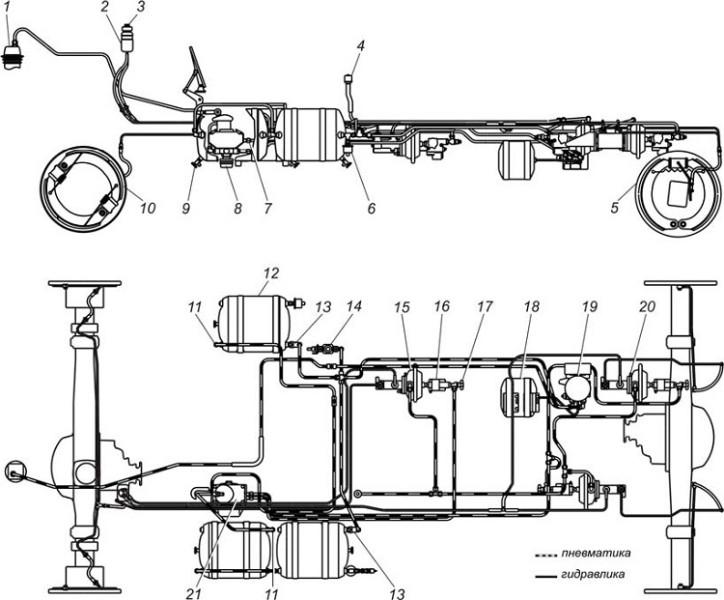

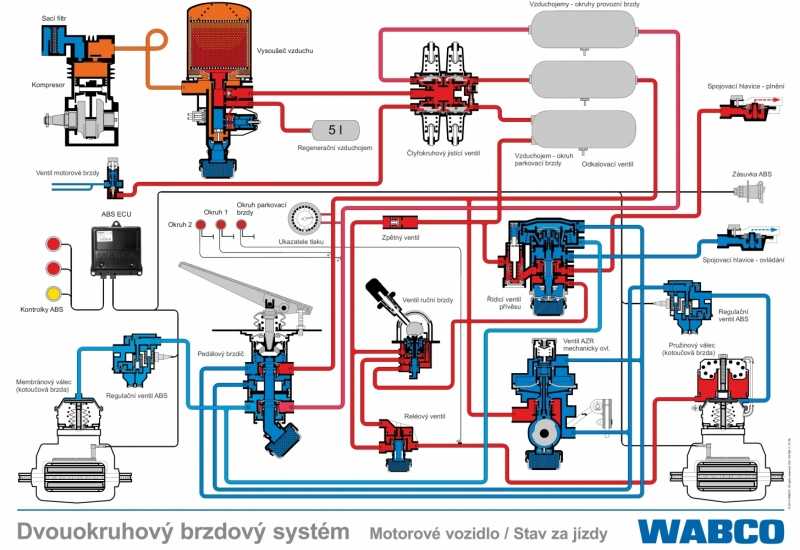

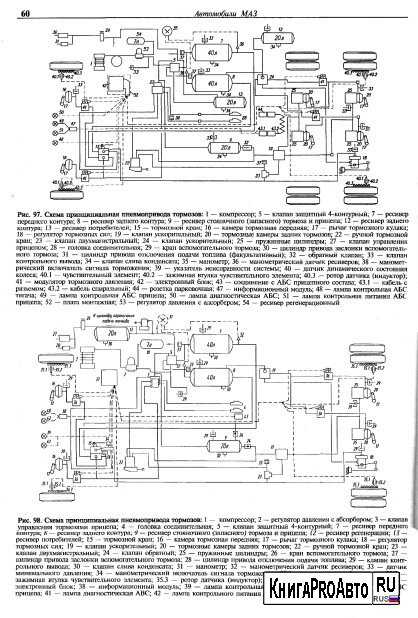

Пневмопривод тормозных механизмов автомобиля модели 5320:

- А — контрольный вывод контура IV;

- В, Е – клапаны контрольных выводов III контура;

- С — вывод контрольный контура I;

- D — вывод контрольный контура II;

- N – магистраль тормозная управляющая двухпроводного привода;

- Р — магистраль соединительная однопроводного привода;

- R — магистраль питающая двухпроводного привода;

- камеры тормозные типа 24;

- кран управления стояночной тормозной системой;

- кран аварийного растормаживания стояночной тормозной системы;

- кран управления вспомогательной тормозной системой;

- манометр двухстрелочный;

- лампы контрольные и звуковой сигнализатор;

- клапан контрольных выводов;

- клапан ограничения давления;

- компрессор;

- пневмоцилиндр привода рычага останова двигателя;

- регулятор давления;

- предохранитель от замерзания;

- клапан двойной защитный;

- датчик включения электромагнитного клапана тормозного механизма прицепа;

- батареи аккумуляторные;

- кран двухсекционный тормозной;

- клапан тройной защитный;

- датчик падения давления в ресивере;

- краны слива конденсата;

- ресивер конденсационный;

- клапан отбора воздуха;

- ресиверы контура II;

- пневмоцилиндр привода заслонки вспомогательной тормозной системы;

- ресиверы I и III контуров;

- ресиверы I и III контуров;

- камеры тормозные типа 20х20;

- датчик включения контрольной лампы стояночной тормозной системы;

- энергоаккумуляторы;

- клапан ускорительный;

- регулятор автоматический тормозных сил;

- клапан управления тормозными механизмами прицепа с двухпроводным приводом;

- клапан двухмагистральный;

- датчик включения сигнала торможения;

- клапан управления тормозными механизмами прицепа с однопроводным приводом;

- клапан одинарный защитный;

- фонари задние;

- краны разобщительные;

- соединительные головки типа А и типа “Палм”;

- соединительные головки типа А и типа “Палм”.

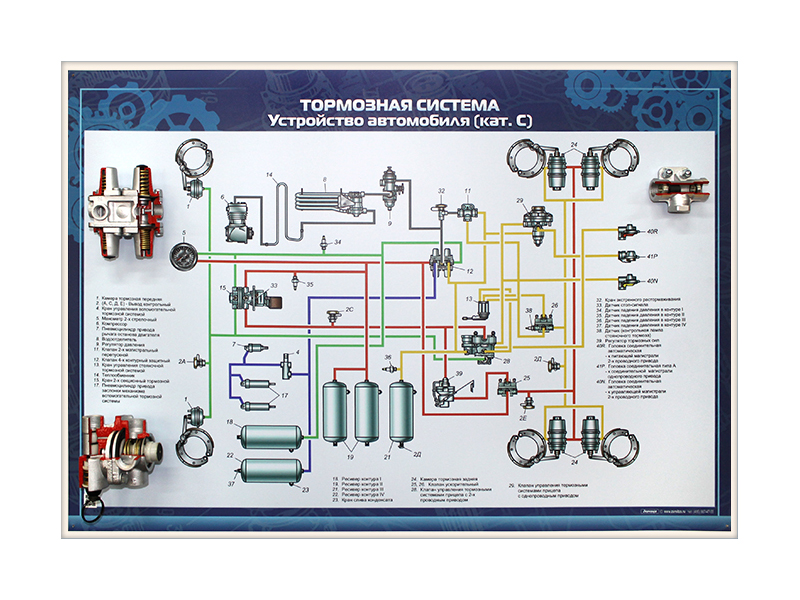

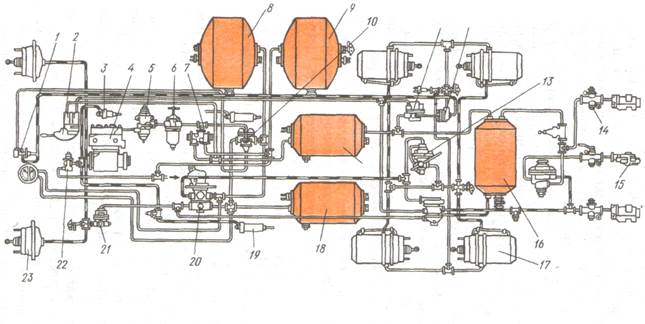

Схема пневматического привода тормозных механизмов автомобилей КамАЗ-53229,-65115,-54115,-43253:

- водоотделитель;

- компрессор;

- охладитель;

- четырехконтурный защитный клапан;

- автоматической регулятор тормозных сил;

- регулятор давления;

- выключатель сигнала торможения;

- тормозной кран;

- пневмоцилиндры привода заслонки механизма вспомогательной тормозной системы;

- кран управления стояночной тормозной системой;

- пропорциональный клапан;

- пневмоцилиндр привода рычага останова двигателя;

- кран управления вспомогательной тормозной системой;

- манометр;

- тормозные камеры типа 30/30;

- ресивер контура 1Y;

- ресиверы контура 11;

- кран слива конденсата;

- тормозные камеры типа 20/20;

- ускорительные клапаны;

- двухмагистральный перепускной клапан;

- выключатель контрольной лампы стояночной тормозной системы;

- ресивер контура III;

- ускорительные клапаны;

- ресивер контура I;

- выключатель контрольной лампы падения давления воздуха в контуре III;

- кран экстренного растормаживания.

Схема пневматического привода тормозных механизмов автомобилей КамАЗ-4326:

- тормозные камеры типа 24;

- (А, В, С) — контрольные выводы;

- пневмоэлектрический выключатель элетромагнитного клапана прицепа;

- кран управления вспомогательной тормозной системой;

- двухстрелочный манометр;

- компрессор;

- пневмоцилиндр привода рычага останова двигателя;

- водоотделитель;

- регулятор давления;

- двухмагистральный перепускной клапан;

- 4-х контурный защитный клапан;

- кран управления стояночной тормозной системой;

- теплообменник;

- двухсекционный тормозной кран;

- пневмоцилиндры привода заслонок механизма вспомогательной тормозной системы;

- ресивер контура I;

- ресивер потребителей;

- выключатель сигнализатора падения давления;

- ресивер контура III;

- ресиверы контура II;

- кран слива конденсата;

- тормозные камеры типа 20/20 с пружинными энергоаккумуляторами;

- ускорительные клапаны;

- клапан управления тормозными системами прицепа с двухпроводным приводом;

- выключатель сигнализатора стояночной тормозной системы;

- ускорительные клапаны;

- клапан управления тормозными системами прицепа с однопроводным приводом;

- автоматические соединительные головки;

- соединительная головка типа А;

- R — к питающей магистрали двухпроводного привода;

- Р — к соединительной магистрали однопроводного привода;

- N — к управляющей магистрали двухпроводного привода;

- датчик падения давления в ресиверах I контура;

- датчик падения давления в ресиверах II контура;

- датчик стоп- сигнала;

- кран экстренного растормаживания

Схема пневматического привода тормозных механизмов автомобилей КамАЗ-43118,-65111

Как устроена тормозная система автомобиля КамАЗ?

Владельцам легковых автомобилей

не всегда понятны проблемы водителей КамАЗов, конструкция которых несколько

отличается от строения «меньших братьев». Однако это совсем не означает, что

проблемы и неисправности таких машин менее значимы и не требуют внимания.

Поэтому в данной статье на примере автомобиля

КамАЗ мы рассмотрим устройство одной из важнейших систем любого автомобиля –

тормозного узла.

Однако это совсем не означает, что

проблемы и неисправности таких машин менее значимы и не требуют внимания.

Поэтому в данной статье на примере автомобиля

КамАЗ мы рассмотрим устройство одной из важнейших систем любого автомобиля –

тормозного узла.

- Как устроена тормозная система КамАЗ

- Основные причины неисправности тормозной системы

- Возможные неисправности тормозной системы и их устранение

Как устроена тормозная система КамАЗ

Тип

тормозной системы КамАЗа не похож

на аналогичную составляющую легковых транспортных средств. Прежде всего, стоит

отметить, что на этих грузовиках устанавливаются сразу четыре тормозные

системы: основная (или, как ее еще называют, «рабочая»), запасная, стояночная и

вспомогательная. Все они имеют общее строение (включая механизмы и детали),

однако работают отдельно друг от друга. Таким образом, даже при полном выходе

из строя одной из систем, водитель все равно сможет остановить многотонное

транспортное средство практически в любых условиях.

Кроме того, КамАЗы также оборудуются новейшими тормозными устройствами, которые способны управлять работой всех видов тормозов, и специальными приборами для аварийного растормаживания стояночного тормоза. Разберем составляющие тормозной системы данного грузового автомобиля более детально.

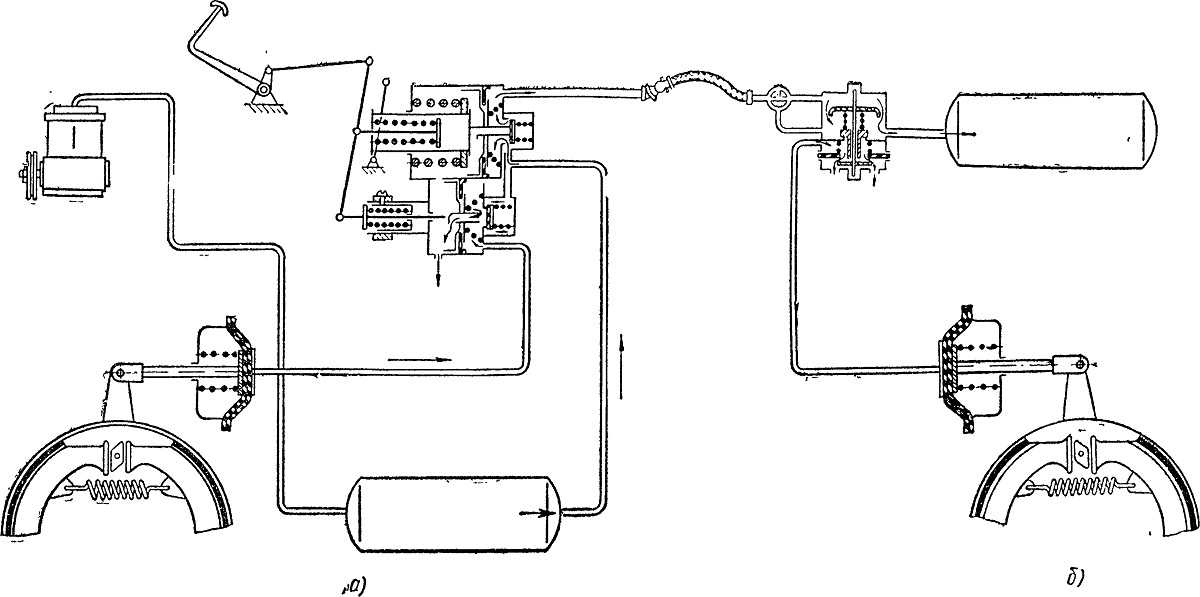

Основной (или рабочий тормоз) – создан для управления транспортным средством в процессе его движения. Он обладает пневматическим двухконтурным приводом, который оказывает раздельное воздействие на передние колеса и элементы задней колесной тележки.

Главными рабочими составляющими тормозной камеры КамАЗа являются колодки и барабан, а управление тормозом выполняется при помощи нажатия соответствующей педали.

Обратите внимание! В

большинстве случаев причиной рабочих сбоев тормозных систем служат повреждения

колодок и барабанов, так как именно они в процессе работы испытывают наибольшие

нагрузки (при зажатой педали колодочные тормоза давят на барабан, замедляя тем

самым движение транспортного средства).

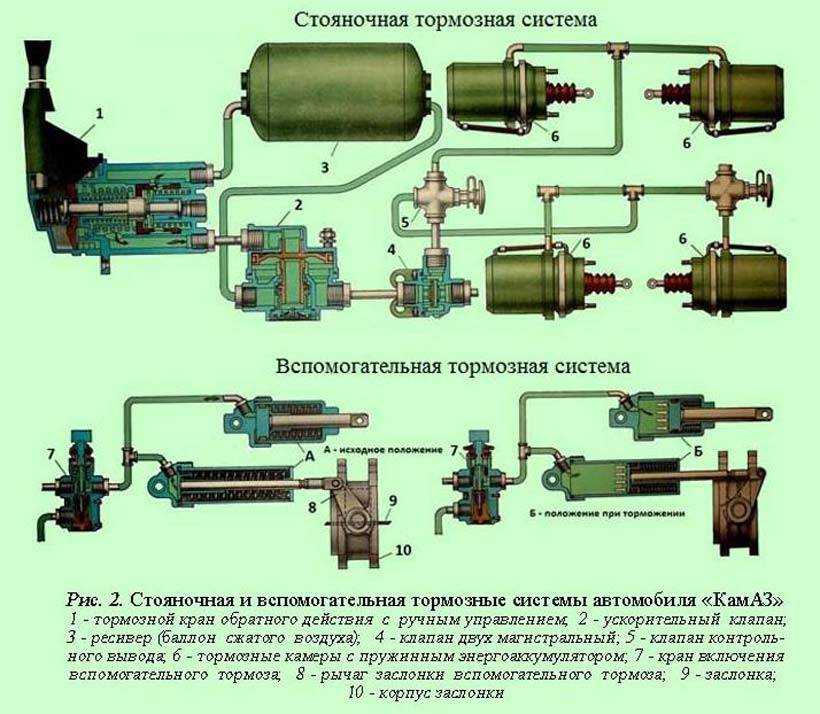

Запасная тормозная система КамАЗа применяется для остановки или замедления движения автомобиля при появлении любых неисправностей в работе основной системы. «Запаска» совмещена со стояночным тормозом (присутствуют общие узлы и механизмы) и состоит из четырех пружин энергоаккумулятора, двух воздушных баллонов, защитного, перепускного (двухканального) и ускорительного клапанов, тормозного крана, шлангов и трубопроводов. Этот вид тормозной системы активизируется с помощью рычага, управляющего стояночным тормозом, при горизонтальном расположении которого обе системы находятся в неактивном состоянии, а его вертикальное положение вызывает работу стояночного тормоза. Любое промежуточное расположение указанной детали задействует запасную тормозную систему.

Работа

вспомогательной тормозной системы КамАЗа основывается на энергии, скатывающейся

под уклоном машины, а для торможения задействуется силовой агрегат

транспортного средства (торможение двигателем). Несмотря на то, что звучит все

это достаточно запутанно, принцип работы здесь несложный.

Когда водитель нажимает специальную кнопку (она находится на полу, возле рулевой колонки), сжатый воздух от тройного (защитного) клапана перемещается в тормозные цилиндры, управляющиеся дросселями, которые перекрывают путь отработанным газам. В этот момент прекращается и подача топлива, а мотор начинает выполнять обязанности компрессора: давление отработанных газов воздействует на колодки и барабан КамАЗа, за счет чего и происходит торможение.

Помимо описанных тормозных систем грузовиков, в них также предусмотрена система аварийного расторможения, которая обеспечивает сжатие энергоаккумуляторных пружин, срабатывающих при применении стояночного или запасного тормоза. Для того чтобы задействовать именно эту систему, нужно нажать на кнопку, расположенную на приборной панели, или же открутить специальные аварийные винты пружин энергоаккумуляторов (механический способ активации аварийного растормаживания).

Стояночный,

запасной и рабочий тормоза используются для управления тормозными механизмами

на всех колесах грузовика. В свою очередь, эти механизмы задействуются с

помощью тормозных камер типа 24, размещенных на передней оси, и аналогичных

деталей типа 20, которые находятся на среднем и заднем мостах (представляют

собой единое целое с пружинными энергоаккумуляторами).

В свою очередь, эти механизмы задействуются с

помощью тормозных камер типа 24, размещенных на передней оси, и аналогичных

деталей типа 20, которые находятся на среднем и заднем мостах (представляют

собой единое целое с пружинными энергоаккумуляторами).

В процессе движения КамАЗа, под воздействием давления воздуха, силовые пружины энергоаккумуляторов пребывают в сжатом состоянии, но как только в цилиндры попадает воздух, они активизируют работу тормозных механизмов колес задней тележки.

Основные причины неисправности тормозной системы

К основным причинам неисправностей тормозной системы КамАЗа можно отнести не одно действие, но наиболее распространенными являются следующие:

рабочий отказ пневмосистемы, нарушение регулировок, утечки сжатого воздуха из пневмопривода вследствие отсутствия герметичности в местах соединения гибких шлангов и трубопроводов, о чем свидетельствуют светящиеся лампы предупредительных сигналов и зуммер.

Помимо этого, среди причин появления неисправностей в работе тормозных систем КамАЗа также стоит выделить неправильно отрегулированный регулятор давления, засорение трубопроводов на участке между регулятором давления и блоком защитных клапанов, неисправный двойной защитный клапан, деформирование его корпуса, как результат чрезмерной затяжки крепежных элементов, неполадки в работе тройного защитного клапана или засорение питающих трубопроводов.

Также не стоит сбрасывать со счетов возможность неисправности двухстрелочного манометра, тормозного крана, нарушение регулировки регулятора давления, превышение допустимой величины хода штоков тормозных камер и неисправность ускорительного клапана или крана, управляющего стояночным тормозом. Кроме того, вполне вероятно, что проблема кроется в неисправности пружинных энергоаккумуляторов, тормозных механизмов задней тележки или неверной регулировке привода регулятора тормозных сил.

Важно! Какой

бы ни была проблема, при поиске неисправностей лучше использовать схемы

пневматического привода тормозных систем, где условно отмечены тормозные

аппараты и соединяющие их трубопроводы.

Возможные неисправности тормозной системы и их устранение

Правильное определение причины неисправности – это половина дела на пути к успешному ремонту тормозной системы КамАЗа. Но нужно еще понимать, что и как ремонтировать. Так, например, если не заполняются (или заполняются очень медленно) ресиверы пневмосистемы, значит, необходимо заменить сам ресивер, обеспечить герметичность соединений и отрегулировать регулятор давления.

Если же при заполненной пневмосистеме КамАЗа часто срабатывает регулятор давления, то тут вопросы появляются к герметичности магистрали на участке между регулятором давления и блоком защитных клапанов или в контурах I и II, расположенных после тормозного крана. В этом случае достаточно устранить образовавшуюся течь.

Также неисправность тормозной системы нередко выражается в неэффективном торможении

или его отсутствии при полностью зажатой педали. Решением проблемы

может стать устранение утечки воздуха в контурах I и II, находящихся после тормозного крана.

Неэффективное торможение или отсутствие торможения запасной или стояночной систем свидетельствует о превышении допустимой величины хода штоков тормозных камер, регулировка которых избавит вас от появившихся неприятностей.

Вполне возможен и такой вариант, когда при монтаже рукоятки крана управления стояночной системой в горизонтальное положение, транспортное средство никак не растормаживается. Чаще всего это результат нарушения регулировки привода тормозного крана, и его регулировка должна устранить указанную неисправность.

Не менее

распространенной проблемой считается и отсутствие торможения при активации вспомогательной

тормозной системы, что является результатом превышения допустимой величины хода

штоков тормозных камер, утечки воздуха из патрубков III-го контура или из атмосферного вывода ускорительного

клапана. Также вполне вероятно, что подобная неисправность вызвана заеданием

заслонок механизмов вспомогательной системы, либо утечкой воздуха из магистрали

вспомогательной системы. Решение проблемы предусматривает регулировку штоков,

ликвидацию течей, разборку и промывку всех составляющих элементов

вспомогательной системы.

Решение проблемы предусматривает регулировку штоков,

ликвидацию течей, разборку и промывку всех составляющих элементов

вспомогательной системы.

Диагностика пневмопривода тормозов КАМАЗ старого образца 5320, 5511, 4310

Для диагностики пневмопривода тормознов КАМАЗ необходимо иметь хотя бы один контрольный манометр и использовать клапаны контрольного вывода, имеющиеся на автомобиле.

Работа с одним манометром является весьма трудоемкой, а использование только штатных клапанов контрольного вывода значительно затрудняет поиск неисправностей целого ряда приборов.

Поэтому при углубленной проверке работоспособности пневмопривода следует пользоваться комплектом контрольных манометров, а также набором штуцеров, переходников и соединительных головок, позволяющих измерить давление в любой магистрали.

Рис. Пневмопривод тормозных механизмов автомобиля мод. 5320: А — контрольный вывод контура IV; В, Е — клапаны контрольных выводов III контура; С — вывод контрольный контура I; D — вывод контрольный контура II; N — магистраль тормозная управляющая двухпроводного привода; Р — магистраль соединительная однопроводного привода; R -магистраль питающая двухпроводного привода; 1 — камеры тормозные типа 24; 2 — кран управления стояночной тормозной системой; 3 — кран аварийного растормаживания стояночной тормозной системы; 4 — кран управления вспомогательной тормозной системой; 5 — манометр двухстрелочный; 6 — лампы контрольные и звуковой сигнализатор; 7 — клапан контрольных выводов; 8 — клапан ограничения давления; 9 — компрессор; 10 — пневмоцилиндр привода рычага останова двигателя; 11 — регулятор давления; 12 — предохранитель от замерзания; 13 — клапан двойной защитный; 14 -датчик включения электромагнитного клапана тормозного механизма прицепа; 15 — батареи аккумуляторные; 16 — кран двухсекционный тормозной; 17 — клапан тройной защитный; 18 — датчик падения давления в ресивере; 19 — краны слива конденсата; 20 — ресивер конденсационный; 21 — клапан отбора воздуха; 22 — ресиверы контура II; 23 — пневмоцилиндр привода заслонки вспомогательной тормозной системы; 24, 25 — ресиверы I и III контуров; 26 — камеры тормозные типа 20х20; 27 — датчик включения контрольной лампы стояночной тормозной системы; 28 — энергоаккумуляторы; 29 — клапан ускорительный; 30 — регулятор автоматический тормозных сил; 31 — клапан управления тормозными механизмами прицепа с двухпроводным приводом; 32 — клапан двухмагистральный; 33 — датчик включения сигнала торможения; 34 — клапан управления тормозными механизмами прицепа с однопроводным приводом; 35 — клапан одинарный защитный; 36 — фонари задние; 37 — краны разобщительные; 38, 39 — соединительные головки типа А и типа “Палм”.

При нажатии на кнопку в блоке контрольные лампы должны загораться.

Лампы горят, если давление в соответствующих баллонах ниже 4,8…5,2 кгс/см2. Зуммер работает, если горит хотя бы одна лампа.

Далее, запустив двигатель, заполняйте пневмопривод сжатым воздухом.

При частоте вращения коленчатого вала двигателя 2200 об/мин исправный компрессор закачивает тормозную систему (лампочки гаснут) за 8 мин.

Если время заполнения больше, то возможна негерметичность пневмопривода, загрязнен или замерз фильтр в регуляторе или в компрессоре неисправны клапаны.

Если изношена цилиндропоршневая группа, то, имея малую производительность, компрессор вместе с воздухом будет подавать в пневмопривод масло, которое скапливается вместе с конденсатом в баллонах и выбрасывается из регулятора давления.

При достижении давления в системе 7,0…7,5 кгс/см2 регулятор давления срабатывает, и воздух от компрессора непрерывно выходит через атмосферный вывод. Несколько раз нажмите и отпустите педаль тормоза.

Несколько раз нажмите и отпустите педаль тормоза.

Давление в пневмоприводе уменьшится до 6.2…6,5 кгс/см2.

В регуляторе давления закроется разгрузочный клапан, и компрессор вновь увеличит давление в пневмоприводе до 7,0…7,5 гс/см2.

Давление открытия и закрытия клапана в регуляторе давления контролируется по двухстрелочному манометру в кабине или по манометру, подсоединенному к клапану контрольного вывода на конденсационном баллоне.

Регулировать давление воздуха в пневмоприводе нужно винтом сверху регулятора давления.

Отклонения в работе регулятора давления: резкий сброс воздуха в процессе заполнения системы, открытие клапана при низком или высоком давлении и невозможность его регулировки — указывают на неисправность прибора и необходимость его ремонта.

Проверьте пневматический тормозной привод на герметичность

При неработающем компрессоре и выключенных потребителях (тормозная педаль отпущена, стояночный тормоз включен) падение давления за 30 минут проверки должно быть менее 0,5 кгс/см2.

При включенных потребителях (тормозная педаль нажата, стояночный тормоз выключен) падение давления за 15 минут проверки должно быть также менее 0,5 кгс/см2.

Для проверки работы защитных клапанов подключите к клапану контрольного вывода на баллоне стояночного тормоза манометр.

Стравите воздух из баллона переднего моста, используя клапан для слива конденсата.

Падение давления при этом должна показывать только верхняя стрелка штатного манометра.

Давление в баллонах задней тележки и стояночного тормоза измениться не должно.

Если давление уменьшается в баллонах задней тележки, то неисправен тройной защитный клапан, а падение давления в баллонах стояночного тормоза указывает на неисправность двойного или одинарного защитного клапана (в зависимости от компоновки пневмопривода), питающего этот контур.

Для того чтобы проверить исправность пневматического привода рабочего тормоза, нужно присоединить манометры к клапанам контрольного вывода на ограничителе давления и сзади на раме над задним мостом.

Показания этих манометров соответствуют давлению в передних тормозных камерах и тормозных камерах задней тележки.

При нажатии на педаль тормоза до упора давление по двухстрелочному манометру должно снизиться не более чем на 0,5 кгс/см2 (воздух из баллонов поступил в тормозные камеры, и давление упало), давление в передних тормозных камерах должно возрасти до 7,0 кгс/см2 и стать равным показаниям верхней шкалы манометра в кабине.

Давление в задних тормозных камерах также возрастает до 2,5 … 3,0 кгс/см2 для порожнего автомобиля.

Если поднять вверх вертикальную тягу привода регулятора тормозных сил на величину статического прогиба подвески, то давление в задних тормозных камерах должно возрасти до 7,0 кгс/см2 (показание нижней шкалы манометра).

Статический прогиб подвески при загрузке зависит от жесткости рессор, так, для базовых моделей он составляет соответственно: КамАЗ-5320 — 40 мм, КамАЗ-5410 — 42 мм, КамАЗ-5511 — 34 мм.

Привод регулятора тормозных сил регулируется изменением длины вертикальной тяги и изменением длины рычага регулятора.

Длину тяги устанавливают таким образом, чтобы на порожнем автомобиле при полностью нажатой педали тормоза давление в задних тормозных камерах было не ниже 2,5 кгс/см2.

Длина рычага регулятора устанавливается постоянной для данной модели:

КамАЗ-5320—105 мм, КамАЗ-5410—105 мм, КамАЗ-5511—95 мм. После отпускания педали тормоза воздух из тормозных камер должен выходить без задержки и полностью.

Если не обеспечивается номинальное давление (7,0 кгс/см2) в передних и задних тормозных камерах при полном нажатии на педаль, то необходимо, прежде всего, проверить правильность регулировки механического привода тормозного крана.

Привод имеет две регулировочные вилки: на тяге педали и на промежуточной тяге доступ к первой регулировочной вилке обеспечивается при поднятой облицовке передка.

Укорачивая тягу педали, мы поднимаем педаль в кабине, полный ход педали увеличивается, он должен быть равен 100 . .. 140 мм.

.. 140 мм.

При полном нажатии на педаль ход рычага двухсекционного тормозного крана составляет 31 мм.

В эксплуатации встречаются автомобили, у которых велико время растормаживания, зачастую это связано с отсутствием свободного хода педали тормоза, который регулируется вилкой на промежуточной тяге и должен составлять 20…40 мм.

Если не обеспечивается максимальное давление в одном из контуров рабочего тормоза, а давление в другом нормальное, то необходимо присоединить манометр к выходу соответствующей секции тормозного крана: к верхней — при плохой работе контура задней тележки, к нижней — при плохой работе контура переднего моста.

Манометры нужно присоединять к боковым (по ходу автомобиля) выводам вместо датчиков «стоп» — сигналов на самосвалах или трубопроводов, идущих к двухпроводному клапану на автомобилях-тягачах.

При нажатии на педаль необходимо сравнить давление на выходе тормозного крана и в тормозных камерах.

При полном нажатии на педаль величины давления на выходе тормозного крана и ограничителя давления должны сравняться.

Давление в задних тормозных камерах зависит от положения рычага регулятора тормозных сил: в нижнем положении «порожний» — 2,5 кгс/см2, в верхнем положении «груженый» — 7,0 кгс/см2.

Сравнивая показания манометров и зная характеристики приборов, можно легко обнаружить, какой из них неисправен.

При торможении рабочим тормозом нужно проверить ход штоков тормозных камер.

Для автомобилей КамАЗ-5320, 5410, 55102 он равен 20 … 30 мм, КамАЗ-5511, КамАЗ-53212, 54112 — 25 … 35 мм. допускается разница в ходе штоков тормозных камер на одном мосту — 2…3 мм.

Для проверки работоспособности контура стояночного тормоза необходимо подсоединить манометр к клапану контрольного вывода на раме сзади и проверить давление в энергоаккумуляторах.

При вертикальном положении рукоятки крана стояночного тормоза автомобиль Заторможен усилием пружин в энергоаккумуляторах, давление в них атмосферное.

Если перевести рукоятку крана в горизонтальное положение, то воздух из баллонов стояночного тормоза поступит через ускорительный клапан в энергоаккумуляторы, пружины сожмутся, автомобиль растормозится.

Давление на контрольном манометре при этом должно возрасти до 7,0 кгс/см2.

Проверьте работу запасного тормоза, плавно переводя рукоятку крана стояночного тормоза в вертикальное положение.

При угле поворота рукоятки до 30° давление в энергоаккумуляторах должно уменьшиться до 5,0…4,5 кгс/см2, а штоки задних тормозных камер должны начать движение вниз.

Дальнейший плавный поворот рукоятки крана стояночного тормоза вызывает синхронное уменьшение давления в энергоаккумуляторах и выдвижение штоков.

При угле поворота рукоятки крана стояночного тормоза в 60…70˚ давление должно упасть до нуля. Если этого не произошло, то необходимо заменить неисправный кран стояночного тормоза.

При проверке работоспособности контура аварийного растормаживания нужно включить стояночный тормоз (давление в энергоаккумуляторах атмосферное).

Нажав на кнопку крана аварийного растормаживания, мы перепускаем воздух из баллонов рабочего тормоза в энергоаккумуляторы.

При достижении в энергоаккумуляторах давления 4,8…5,2 кгс/см2 в блоке контрольных ламп гаснет мигающая лампочка.

Для полного растормаживания требуется время 6…8 секунд. На манометре в кабине падение давления при растормаживании должно быть не более чем на 0,8 кгс/см2.

После отпускания кнопки крана воздух из энергоаккумуляторов полностью выпускается через кран в кабину, стояночный тормоз включается.

При включении стояночного тормоза в блоке контрольных ламп загорается мигающая лампочка.

Перед проверкой вспомогательного тормоза запустите двигатель, а затем нажмите на кнопку крана тормоза.

Двигатель должен остановиться, так как поворотом рычага на топливном насосе высокого давления отключится подача топлива, и закроются заслонки в выпускных трубопроводах.

Рычаг останова двигателя и заслонки приводятся в действие пневмоцилиндрами.

При торможении вспомогательным тормозом воздух подводится также к датчику с нормально разомкнутыми контактами, управляющему электромагнитным клапаном на прицепе.

Клапан срабатывает и пропускает сжатый воздух из баллона прицепа в тормозные камеры.

Давление в тормозных камерах прицепа устанавливается постоянное — 0,6. ..0,8 кгс/см2, оно регулируется винтом снизу электромагнитного клапана.

Для проверки работы приборов, управляющих прицепом, необходимо присоединить манометр к головке «Палм» питающей магистрали и открыть разобщительный кран. При этом манометр должен показать давление 6,2…7,5 кгс/см2.

Затем присоединяем манометр к головке с «Палм» управляющей магистрали и открываем разобщительный кран.

При расторможенном тягаче давление в этой магистрали атмосферное.

Если затормозить автомобиль рабочим или стояночным тормозом, давление должно возрасти синхронно в соответствии с углом поворота рукоятки крана стояночного тормоза или усилием нажатия на педаль от нуля до 6,2…7,5 кгс/см2.

Проверить правильность регулировки двухпроводного клапана можно, зафиксировав рычаг регулятора тормозных сил в положении «груженый».

При этом давление в задних тормозных камерах при исправном регуляторе будет равно давлению в верхней, управляющей секции двухпроводного клапана.

Сравнивая показания манометра, измеряющего давление в управляющей магистрали прицепа, и манометра, измеряющего давление в задних тормозных камерах при поднятом рычаге регулятора, можно определить превышение давления.

Оно должно составлять 0,6 кгс/см2 и регулироваться при величине давления 3-4 кгс/см2.

При вворачивании винта, находящегося внутри двухпроводного клапана, превышение давления в управляющей магистрали увеличивается.

Проверьте работу датчика стоп-сигналов. Контакты датчика должны замыкаться и включать стоп-сигналы при давлении в управляющей магистрали прицепа 0,1…0,5 кгс/см2.

Для проверки работы тормозов по однопроводному приводу необходимо присоединить манометр к головке «А» однопроводной магистрали и открыть разобщительный кран.

При расторможенном тягаче давление в этой магистрали должно быть в пределах 4,8. ..5,3 кгс/см2. Это давление регулируется винтом снизу однопроводного клапана.

..5,3 кгс/см2. Это давление регулируется винтом снизу однопроводного клапана.

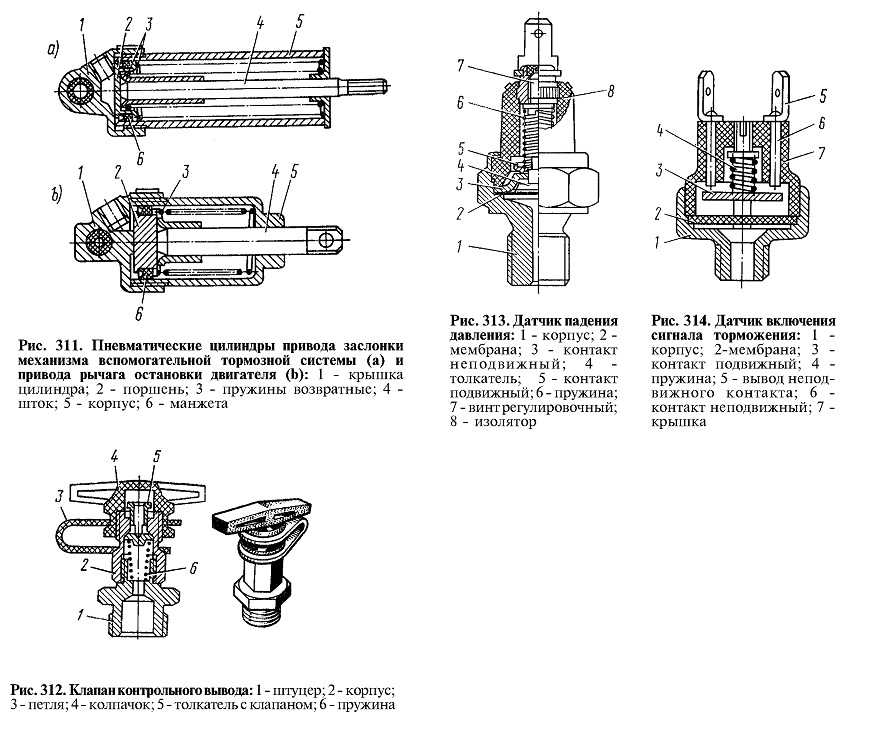

При торможении рабочим, стояночным или запасным тормозом давление в однопроводной магистрали должно уменьшаться при полном торможении от 4,8…5,3 кгс/см2 до нуля.

Для проверки тормозов на прицепе необходимо подключить манометры к клапану контрольного вывода для проверки давления в задних тормозных камерах и к клапану контрольного вывода на баллоне прицепа.

При работе тормозов прицепа по двухпроводному приводу давление в баллоне должно быть 6,2…7,5 кгс/см2.

При торможении прицепа рабочим или стояночным тормозом давление в тормозных камерах возрастает от 0 до 3,0 кгс/см2, если прицеп порожний.

При поднятии рычага регулятора в положение «груженый» давление должно возрасти до 6,2…7,5 кгс/см2.

При включении электромагнитного клапана давление в тормозных камерах устанавливается 0,6..0,8 кгс/см2.

После растормаживания сжатый воздух должен сбрасываться в атмосферу полностью, без задержек.

Для перевода прицепа на работу по однопроводному приводу надо перекрыть разобщительные краны в питающей и управляющей магистралях тягача.

Как только закроется разобщительный кран в питающей магистрали, сжатый воздух из баллона прицеп будет выходить через уравнительный клапан в воздухораспределителе и далее через кран в атмосферу.

Давление в баллоне прицепа должно понизиться до 4,8…5,3 кгс/см2, и после этого должны включиться тормоза прицепа.

Давление в однопроводной магистрали должно быть равно по величине давлению в баллоне. Если эти величины не равны, то следует отрегулировать давление закрытия уравнительного клапана винтом на воздухораспределителе.

Подключите прицеп по однопроводному приводу.

При торможении порожнего прицепа давление в тормозных камерах должно быть не менее 3,0 кгс/см2, а при поднятом рычаге регулятора оно возрастет до 4,8 … 5,3 кгс/см2.

Если по результатам проверки величины давления в контрольных точках соответствуют указанным значениям, пневматический привод тормозных систем тягача и прицепа исправен и работоспособен.

Тормозная система КамАЗ – Устройство и принцип работы. Тормозная система автомобилей семейства камаз Схема подключения тормозного крана прицепа камаз 5320

Главная / ПДД онлайнРазделение тормозной системы автомобилей КамАЗ 5320 (4310) позволяет действовать каждому контуру независимо, что важно при возникновении неисправности.

Это контур передней оси состоит из ресивера вместимостью 20 л с датчиком падения давления и краником, тройного защитного клапана, двухстрелочного манометра, клапана ограничения давления, клапана контрольного вывода, нижней секции тормозного крана, двух камер и прочих механизмов, шлангов и трубопроводов. Кроме того, в первый контур входит трубопровод от клапана тормозной системы прицепа до нижней секции крана.

Ниже на схеме ниже показано устройство тормозных систем автомобиля КамАЗ-4310. Для КамАЗ-5320 картинка немного ниже:

Контур II

Это контур тормозов задней тележки.

Устройство тормозов тележки автомобилей Камаз 5320 (4310) состоит из верхней секции тормозного крана, части тройного защитного клапана, ресиверов с общей вместимостью 40 л с датчиком давления и кранами слива конденсата, клапана контрольного вывода автоматического регулятора, двухстрелочного манометра, четырёх тормозных камер, тормозных механизмов промежуточного и заднего мостов тележки, шланга и трубопроводов.

В контур входит трубопровод от клапана управления тормозными механизмами до верхней секции тормозного крана.

Контур III

Это контур стояночной, запасной тормозных систем и комбинированного привода тормозных механизмов полуприцепа (прицепа). Он состоит из:

- двойного защитного клапана,

- двух ресиверов общей вместимостью 40 л, датчиком давления и краном слива конденсата,

- двух клапанов контрольного вывода ручного тормозного крана,

- ускорительного клапана,

- четырёх пружинных энергоаккумуляторов тормозных камер с датчиком давления,

- части двухмагистрального перепускного клапана,

- клапана управления с двухпроводным приводом тормозной системы прицепа,

- одинарного защитного клапана,

- клапана управления тормозами прицепа с однопроводным приводом,

- головки типа «А» однопроводного привода и двух головок «Палм» двухпроводного привода тормозов прицепа,

- трёх разобщительных кранов трёх соединительных головок,

- пневмоэлектрического датчика «стоп-сигнала»,

- двухпроводного привода тормозов прицепа,

- шлангов и трубопроводов.

Контур IV

Этот контур вспомогательной тормозной системы своего ресивера не имеет. Он состоит из пневматического крана, части двойного защитного клапана, двух цилиндров привода заслонок, пневмоэлектрического датчика, цилиндра привода рычага останова двигателя, трубопроводов и шлангов.

Контур V

Этот контур аварийного растормаживания не имеет исполнительных органов и своего ресивера.

Он состоит из части двухмагистрального перепускного клапана, пневматического крана, части тройного защитного клапана, соединяющих аппараты шлангов и трубопроводов.

Пневматические тормозные приводы автомобиля Камаз и прицепа соединяются тремя магистралями: магистралью двухпроводного привода, питающей магистралью и магистралью однопроводного привода. В питающей части тормозного привода моделей 53212 и 53213, для улучшения влагоотделения на участке «регулятор давления — компрессор», предусмотрен влагоотделитель, устанавливаемый в зоне интенсивного обдува на первой поперечине автомобиля. На всех моделях КамАЗ с такой же целью на участке «защитные клапаны – предохранитель» от замерзания защищает конденсационный ресивер ёмкостью 20 литров.

На всех моделях КамАЗ с такой же целью на участке «защитные клапаны – предохранитель» от замерзания защищает конденсационный ресивер ёмкостью 20 литров.

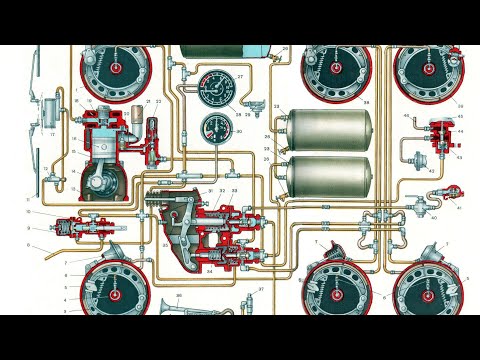

Рис. 2.29. Схема пневматического привода тормозных механизмов автомобиля КамАЗ-5320:

А — клапан контроля вывода IV контура; Б, Д — клапаны контрольного вывода III контура; В — клапан контрольного вывода I контура; Г — клапан контрольного вывода II контура; Е — питающая магистраль двухпроводного привода; Ж — соединительная магистраль однопроводного привода; И — тормозная (управляющая) магистраль двухпроводного привода; К, Л — дополнительные клапаны контрольного вывода;

1 -компрессор; 2 — регулятор давления, 3 — предохранитель от замерзания; 4 — двойной защитный клапан; 5 — тройной защитный клапан; 6 — конденсационный ресивер; 7 — кран слива конденсата; 8. 9. 10 — ресиверы соответственно III, I и-II контуров; 11 — датчик падения давления в ресивере; 12 — клапан контрольного вывода; 13 — пневматический кран; 14 — датчик включения электромагнитного клапана тормозов прицепа; 15 — пневматический цилиндр привода рычага останова двигателя; 16 — пневматический цилиндр привода заслонки вспомогательного тормоза; 17. — тормозной двухсекционный кран; 18 — двухстрелочный манометр; 19 — тормозная камера типа 24; 20 — клапан ограничения давления; 21 — кран управления стояночным и запасным тормозами; 22 — ускорительный клапан; 23 — тормозная камера типа 20/20 с пружинным энергоаккумулятором; 24 — двухмагистральный перепускной клапан; 25 — клапан управления тормозами прицепа с двухпроводным приводом; 26 — защитный одинарный клапан; 27 — клапан управления тормозами прицепа с однопроводным приводом; 28 — разобщительный кран; 29 — соединительная головка типа «Палм»; 30 — соединительная головка типа А; 31 — датчик «стоп-сигнала»; 32 — автоматический регулятор тормозных сил; 33 — клапан отбора воздуха; 34 — аккумуляторные батареи; 35 — блок контрольных ламп и зуммер; 36 — задний фонарь; 37 — датчик включения стояночного тормоза

— тормозной двухсекционный кран; 18 — двухстрелочный манометр; 19 — тормозная камера типа 24; 20 — клапан ограничения давления; 21 — кран управления стояночным и запасным тормозами; 22 — ускорительный клапан; 23 — тормозная камера типа 20/20 с пружинным энергоаккумулятором; 24 — двухмагистральный перепускной клапан; 25 — клапан управления тормозами прицепа с двухпроводным приводом; 26 — защитный одинарный клапан; 27 — клапан управления тормозами прицепа с однопроводным приводом; 28 — разобщительный кран; 29 — соединительная головка типа «Палм»; 30 — соединительная головка типа А; 31 — датчик «стоп-сигнала»; 32 — автоматический регулятор тормозных сил; 33 — клапан отбора воздуха; 34 — аккумуляторные батареи; 35 — блок контрольных ламп и зуммер; 36 — задний фонарь; 37 — датчик включения стояночного тормоза

Рис. 2.30. Схема пневматического привода тормозных механизмов автомобиля КамАЗ-4310:

А, Б, В. Г, Д — клапаны контрольных выводов; Е — питающая магистраль двухпроводного привода; Ж — соединительная магистраль однопроводного привода; И — тормозная (управляющая) магистраль двухпроводного привода; 1 — передняя тормозная камера типа 24; 2 клапан контрольного вывода; 3 — блок контрольных ламп и зуммер; 4 — двухстрелочный манометр; 5 — кран аварийного растормаживания; 6 — кран управления стояночным тормозом; 7 кран управления вспомогательным тормозом; 8 -. пневмоэлектрический датчик включения электромагнитного клапана прицепа; 9 — компрессор; 10 — пневматический цилиндр привода рычага останова двигателя;11 — пневматический цилиндр привода заслонки вспомогательного тормоза; 12 — регулятор давления; 13 — предохранитель от замерзания; 14 — тормозной двухсекционный кран; 15 — тройной защитный клапан; 16, 31 — одинарные защитные клапаны; 17, 18, 19 — датчики падения давления; 20 — конденсационный баллон; 21, 22. 23 — ресиверы соответственно III, I и II контуров; 24 — кран слива конденсата; 25 — ускорительный клапан; 26 — двухмагистральный перепускной клапан; 27 — датчик включения стояночного тормоза; 28 — пружинный энергоаккумулятор; 29 — задняя тормозная камера типа 24/24; 30 — клапан управления тормозами прицепа с двухпроводным приводом; 32 — датчик включения сигнала торможения; 33 — клапан управления тормозами прицепа с однопроводным приводом; 34 — разобщительный кран; 35 — задний фонарь; 36 — соединительная головка типа «Палм»; 37 — соединительная головка типа А

пневмоэлектрический датчик включения электромагнитного клапана прицепа; 9 — компрессор; 10 — пневматический цилиндр привода рычага останова двигателя;11 — пневматический цилиндр привода заслонки вспомогательного тормоза; 12 — регулятор давления; 13 — предохранитель от замерзания; 14 — тормозной двухсекционный кран; 15 — тройной защитный клапан; 16, 31 — одинарные защитные клапаны; 17, 18, 19 — датчики падения давления; 20 — конденсационный баллон; 21, 22. 23 — ресиверы соответственно III, I и II контуров; 24 — кран слива конденсата; 25 — ускорительный клапан; 26 — двухмагистральный перепускной клапан; 27 — датчик включения стояночного тормоза; 28 — пружинный энергоаккумулятор; 29 — задняя тормозная камера типа 24/24; 30 — клапан управления тормозами прицепа с двухпроводным приводом; 32 — датчик включения сигнала торможения; 33 — клапан управления тормозами прицепа с однопроводным приводом; 34 — разобщительный кран; 35 — задний фонарь; 36 — соединительная головка типа «Палм»; 37 — соединительная головка типа А

На автомобилях КамАЗ установлена тормозная система с пневматическим приводом (рис. 2.29, 2.30). Из питающей части привода, включающей компрессор 1 (см. рис. 2.29), регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер б, очищенный сжатый воздух под заданным давлением подается в остальные части пневматического тормозного привода и к потребителям сжатого воздуха. Каждый автономный контур привода отделен от других контуров защитным клапаном.

2.29, 2.30). Из питающей части привода, включающей компрессор 1 (см. рис. 2.29), регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер б, очищенный сжатый воздух под заданным давлением подается в остальные части пневматического тормозного привода и к потребителям сжатого воздуха. Каждый автономный контур привода отделен от других контуров защитным клапаном.

При ТО-1000 необходимо проверить герметичность тормозной системы при номинальном давлении воздуха в пневмосистеме» выключенных потребителях сжатого воздуха и неработающем компрессоре.

Герметичность системы проверяют в четырех положениях:

при свободной педали тормоза, когда автомобиль не заторможен;

при нажатой педали тормоза, когда заторможены передние и задние колеса;

при включенной стояночной тормозной системе, когда заторможены колеса задней тележки;

при включенном вспомогательном тормозе, когда срабатывают пневмо-цилиндры заслонок выпускных труб и пневмоцилиндр привода рычага остановки двигателя. м) для болтов М17 и 60…90 Н»м (6…9 кгс»м) для болтов Ml9.

м) для болтов М17 и 60…90 Н»м (6…9 кгс»м) для болтов Ml9.

Для выполнения работ по обслуживанию ступиц и тормозных механизмов необходимо снять передние и задние колеса. Для снятия передних колес следует поднять переднюю и заднюю части автомобиля, установить подставки под раму, отвернуть гайки крепления и снять колеса.

Рис. 2.32. Ступица переднего колеса автомобиля КамАЗ 6×6:

1 — цапфа поворотного кулака; 2 — манжета; 3,4 — штуцеры переходной и ввертный; 5 — корпус поворотного кулака; 6 — прокладки регулировочные; 7 — втулки разжимные; 8 — масленка; 9 — рычаг регулировочный; 10 — нижняя крышка шкворня; 11 — вкладыш кулака шарнира; 12 — диск шарнира; 13, 18, 21 — подшипники роликовые конические; 14 — щиток; 15 — суппорт; 16 — ось колодок; 17 — кольцо запорное; 19 — накладка осей колодок; 20 — пружина колодок тормоза; 22 — ступица с тормозным барабаном; 23 — втулка разжимная со шпилькой и гайкой; 24 — фланец ведущий; 25 — кулак шарнира наружный; 26 — кран запора воздуха; 27 — контргайка; 28 — шайба замковая; 29 — гайка подшипников; 30 — кулак разжимной; 31 — колодка тормозная; 32 — ролик колодки

У автомобилей КамАЗ 6×6 предварительно необходимо ввернуть пробки кранов запора воздуха всех колес, отвернуть гайки и снять защитный кожух (рис. 2.32), кран 26 запора воздуха и прокладку крана. На этих автомобилях колеса снимают в сборе с шлангами подвода воздуха и кранами запора воздуха. Для снятия задних колес автомобилей КамАЗ 6×6 следует отвернуть гайки и вывернуть болты крепления защитного кожуха шланга подкачки шин, снять защитный кожух, вывернуть болты крепления корпуса крана запора воздуха, снять кран, прокладку крана и отвести кран в сторону, затем отвернуть гайки крепления и снять колеса в сборе с шлангами подвода воздуха и кранами запора воздуха. На автомобилях КамАЗ 6×4 отвертывают гайки крепления задних колес к ступицам, снимают прижимы колес, наружные колеса, про-становочные кольца и внутренние колеса.

2.32), кран 26 запора воздуха и прокладку крана. На этих автомобилях колеса снимают в сборе с шлангами подвода воздуха и кранами запора воздуха. Для снятия задних колес автомобилей КамАЗ 6×6 следует отвернуть гайки и вывернуть болты крепления защитного кожуха шланга подкачки шин, снять защитный кожух, вывернуть болты крепления корпуса крана запора воздуха, снять кран, прокладку крана и отвести кран в сторону, затем отвернуть гайки крепления и снять колеса в сборе с шлангами подвода воздуха и кранами запора воздуха. На автомобилях КамАЗ 6×4 отвертывают гайки крепления задних колес к ступицам, снимают прижимы колес, наружные колеса, про-становочные кольца и внутренние колеса.

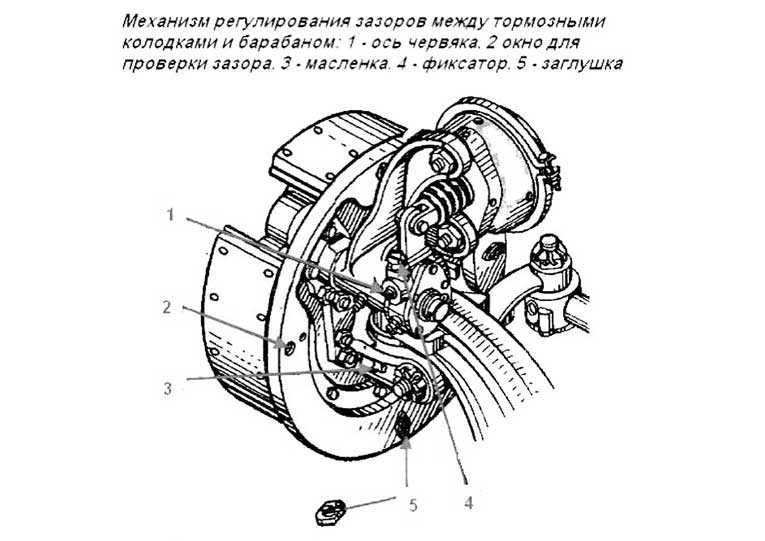

Для снятия ступиц передних колес в сборе с тормозными барабанами предварительно ослабляют болт фиксатора червяка и сводят тормозные колодки, вращая ось регулировочного тормозного рычага по часовой стрелке.

На автомобилях КамАЗ 6×6 отвертывают гайки шпилек крепления ведущего фланца 24 переднего моста, снимают пружинные шайбы и разжимные втулки. Ввернув технологические болты, снимают ведущий фланец, затем вывертывают технологические болты и снимают прокладку ведущего фланца.

Ввернув технологические болты, снимают ведущий фланец, затем вывертывают технологические болты и снимают прокладку ведущего фланца.

Удалив смазку из гнезда ступицы, следует расстопорить и отвернуть контргайку 27 подшипников ступицы, снять стопорную и замковую 28 шайбы и отвернуть гайку 29 подшипников ступицы. Ступицу снимают в сборе с тормозным барабаном, подшипниками 18, 21 и манжетой 2 с помощью съемника И-801.38.000 (рис. 2.33).

Рис. 2.33. Снятие ступицы переднего колеса автомобиля КамАЗ 6×6 с помощью съемника И-801.38.000:

1 — винт; 2 — траверса; 3 — захват; 4 — наконечник

Рис. 2.34. Передняя ось автомобиля КамАЗ 6×4 в сборе со ступицами, колесами, тормозным механизмом и тягой рулевой трапеции:

1 — колесо с шиной в сборе; 2 — прижим колеса; 3. 16, 20,22 — гайки; 4 — шпилька; 5 — болте шайбой в сборе; 6 — гайка подшипников; 7 — замковая шайба гайки; 8 — замковая шайба контргайки; 9 — крышка ступицы; 10 — контргайка; 11, 14 — подшипники; 12 — прокладки; 13 — ступица; 15 «- болт; 17 — тормозной барабан; 18 — упорное кольцо; 19 — кольцо; 21./102.gif) 23 — продольная и поперечная тяги рулевой трапеции; 24 — манжета; 25 — тормозной механизм в сборе; 26 — передняя ось в сборе

23 — продольная и поперечная тяги рулевой трапеции; 24 — манжета; 25 — тормозной механизм в сборе; 26 — передняя ось в сборе

На автомобилях КамАЗ 6×4 отвертывают болты 5 (рис. 2.34) крепления крышки 9, снимают крышку и прокладку крышки. Удалив смазку из гнезда ступицы, следует отогнуть замковую шайбу 8 контргайки 10 подшипников ступицы и отвернуть контргайку, затем, сняв замковые шайбы контргайки 8 и гайки 7, отвернуть гайку 6 подшипников ступицы. Ступицу снимают в сборе с тормозным барабаном с помощью съемника И-801.38.000 (рис. 2.35), Для этого на ступице закрепляют болтами 8 шайбу 4. Упираясь наконечником 2 в цапфу поворотного кулака, заводят захваты 1 за хомуты шайбы 4и фиксируют их винтами 7. Вворачивая рукояткой 5 винт 3 в траверсу 6, снимают ступицу с цапфы.

Для снятия ступиц задних колес в сборе с тормозными барабанами предварительно ослабляют болт фиксатора червяка и сводят тормозные колодки, вращая ось регулировочного тормозного рычага по часовой стрелке. Отвернув гайки крепления полуоси, снимают пружинные шайбы и разжимные втулки. Ввернув в отверстия фланца полуоси технологические болты, снимают полуось и вынимают ее из картера моста. Отогнув стопорную шайбу контргайки и отвернув контргайку, снимают стопорную шайбу. Затем снимают замковую шайбу и отвертывают гайку подшипников ступицы. Ступицу снимают в сборе с тормозным барабаном с помощью съемника И-801.38.000 аналогично снятию ступиц передних колес.

Ввернув в отверстия фланца полуоси технологические болты, снимают полуось и вынимают ее из картера моста. Отогнув стопорную шайбу контргайки и отвернув контргайку, снимают стопорную шайбу. Затем снимают замковую шайбу и отвертывают гайку подшипников ступицы. Ступицу снимают в сборе с тормозным барабаном с помощью съемника И-801.38.000 аналогично снятию ступиц передних колес.

Снятые детали ступиц (цапфу поворотного кулака, подшипники и внутреннюю полость ступицы) следует промыть моющим раствором МС-6 или МС-8 и обдуть сжатым воздухом, тормозные колодки и стяжные пружины колодок очистить от грязи.

Состояние снятых деталей (подшипников, гаек, контргаек, замковых и стопорных шайб, манжет, тормозных барабанов, колодок, накладок, стяжных пружин и разжимных кулаков) необходимо проверить, а детали, не пригодные к дальнейшей эксплуатации, — заменить. Не допускаются значительная выработка, риски и задиры на рабочей поверхности тормозного барабана, а также ее эллипсность. При наличии указанных дефектов барабан необходимо направить на расточку. м), а гаек крепления кронштейнов к суппортам — 75…100 Нвм (7,5…10кгс»м).

м), а гаек крепления кронштейнов к суппортам — 75…100 Нвм (7,5…10кгс»м).

Перед установкой ступиц передних колес следует заложить в их полости смазку Литол-24 и смазать подшипники, после чего установить ступицу в сборе с тормозным барабаном, наружными кольцами подшипников и манжетой (сальником) на цапфу поворотного кулака так, чтобы не повредить сальник ступицы. Затем установить на цапфу внутреннее кольцо наружного подшипника, завернуть до отказа гайку подшипников ступицы и отпустить ее на 1/6 оборота. При затяжке гайки следует поворачивать ступицу в обоих направлениях для правильной установки роликов подшипников. Замковую шайбу устанавливают так, чтобы штифт гайки совпал с ближайшим отверстием замковой шайбы, добиваясь совпадения отвертыванием гайки. Установив стопорную шайбу, завертывают до отказа контргайку [момент затяжки 140… 160 Н>м (14… 16 кгс#м)], после чего стопорят контргайку, отогнув на ее грань стопорную шайбу. Затем на автомобилях КамАЗ 6×6 устанавливают до упора ведущий фланец 24 (см. рис. 2.32) с прокладкой, надевают на шпильки разжимные втулт ки, пружинные шайбы и завертывают гайки крепления ведущего фланца, а на автомобилях КамАЗ 6×4 устанавливают на ступицу крышку 9 (см. рис. 2.34) с прокладкой и завертывают болты 5 крепления с пружинными шайбами.

рис. 2.32) с прокладкой, надевают на шпильки разжимные втулт ки, пружинные шайбы и завертывают гайки крепления ведущего фланца, а на автомобилях КамАЗ 6×4 устанавливают на ступицу крышку 9 (см. рис. 2.34) с прокладкой и завертывают болты 5 крепления с пружинными шайбами.

Рис. 2.35. Снятие ступицы переднего колеса автомобиля КамАЗ 6×4 с помощью съемника И-801.38.000

Рис. 2.36. Ступица заднего колеса автомобиля КамАЗ 6×4:

1 — суппорт с тормозным механизмом в сборе; 2 — сальник ступицы; 3 — кольцо сальника; 4. 5 — конические роликовые подшипники; 6 — гайка крепления подшипников; 7 — набивка сальника; 8 — корпус сальника; 9 — прокладка полуоси; 10 — замковая шайба; 11 — контргайка; 12 — шпилька крепления полуоси; 13 — гайка; 14 — пружинная шайба; 15 — разжимная втулка; 16 — ступица; 17 — гайка крепления колеса; 18 — прижим; 19 — кольцо проставочное; 20 — тормозной барабан; 21 — щиток; 22 — полуось; 23 — болт; 24 — маслоотражатель; 25 — штифт; 26 — стопорная шайба

Перед установкой ступиц задних колес следует заложить в их полости смазку Литол-24 и смазать подшипники, после чего установить ступицу в сборе с тормозным барабаном, наружными кольцами подшипников и манжетой (сальником) на цапфу так, чтобы не повредить сальник ступицы. Затем установить на цапфу внутреннее кольцо наружного подшипника 5 (рис. 2.36), завернуть до отказа гайку 6 подшипников ступицы и отпустить ее на 1/6 оборота. При затяжке гайки следует поворачивать ступицу в обоих направлениях для правильной установки роликов подшипников. Замковую шайбу 10 устанавливают так, чтобы штифт 25 гайки совпал с ближайшим отверстием замковой шайбы, добиваясь совпадения отвертыванием гайки. Установив на цапфу стопорную шайбу 25, завертывают до отказа контргайку 11 подшипников ступицы задних колес [момент затяжки 140… 160 Н»м (14… 16 кгс»м)], после чего стопорят контргайку, отогнув на ее грань стопорную шайбу. Затем на шпильки ступицы устанавливают прокладку полуоси, натерев ее уплотнительной пастой УН-25 или «Герметик», вставляют полуось в картер моста, надевают на шпильки разжимные втулки, пружинные шайбы и завертывают гайки крепления полуоси [момент затяжки 120… 140 Н#м (12…14кгс*м)].

Затем установить на цапфу внутреннее кольцо наружного подшипника 5 (рис. 2.36), завернуть до отказа гайку 6 подшипников ступицы и отпустить ее на 1/6 оборота. При затяжке гайки следует поворачивать ступицу в обоих направлениях для правильной установки роликов подшипников. Замковую шайбу 10 устанавливают так, чтобы штифт 25 гайки совпал с ближайшим отверстием замковой шайбы, добиваясь совпадения отвертыванием гайки. Установив на цапфу стопорную шайбу 25, завертывают до отказа контргайку 11 подшипников ступицы задних колес [момент затяжки 140… 160 Н»м (14… 16 кгс»м)], после чего стопорят контргайку, отогнув на ее грань стопорную шайбу. Затем на шпильки ступицы устанавливают прокладку полуоси, натерев ее уплотнительной пастой УН-25 или «Герметик», вставляют полуось в картер моста, надевают на шпильки разжимные втулки, пружинные шайбы и завертывают гайки крепления полуоси [момент затяжки 120… 140 Н#м (12…14кгс*м)].

Рис. 2.37. Регулировка хода штоков передних (а) и задних (б) тормозных камер:

1 — регулировочный тормозной рычаг; 2 — ось червяка регулировочного тормозного рычага; 3 — фиксатор оси червяка; 4 — вилка штока тормозной камеры

После сборки, а также при ТО-4000 следует проверить и при необходимости отрегулировать ход штоков передних и задних тормозных камер (рис. 2.37). Работу выполняют вдвоем при номинальном давлении воздуха в пнев-мосистеме и выключенном стояночном тормозе. Если ход штока тормозной камеры превышает 40 мм, необходимо вращением оси регулировочного рычага до упора развести тормозные колодки до соприкосновения их с тормозными барабанами, после чего свести колодки, повернув ось рычага на пол-оборота в обратном направлении (на 2…3 щелчка), обеспечив тем самым наименьший необходимый ход штоков тормозных камер, и надежно затянуть фиксаторы. Ход штоков тормозных камер должен быть следующим.

2.37). Работу выполняют вдвоем при номинальном давлении воздуха в пнев-мосистеме и выключенном стояночном тормозе. Если ход штока тормозной камеры превышает 40 мм, необходимо вращением оси регулировочного рычага до упора развести тормозные колодки до соприкосновения их с тормозными барабанами, после чего свести колодки, повернув ось рычага на пол-оборота в обратном направлении (на 2…3 щелчка), обеспечив тем самым наименьший необходимый ход штоков тормозных камер, и надежно затянуть фиксаторы. Ход штоков тормозных камер должен быть следующим.

Для переднего моста (оси)…… 20…30 мм

Для среднего и заднего мостов автомобилей КамАЗ-5320, -5410, -4310

и-55102…………….. 20…30мм

Для среднего и заднего мостов автомобилей КамАЗ-5511, -53212

и-54112 …………….. 25…35ММ.

Разница в ходе штоков правых и левых камер одного моста должна быть не более 2…3 мм, что обеспечивает одинаковую эффективность торможения правых и левых колес.

Полный ход тормозной педали должен быть не менее 100. .. 140 мм, свободный ход 20…40 мм. При полном нажатии педаль должна не доходить до пола кабины на 10…30 мм. Ход педали измеряется линейкой с делениями на расстоянии 210…220 мм от оси вращения педали. Регулировка положения тормозной педали относительно пола кабины, обеспечивающего полный ход рычага тормозного крана 13 (рис. 2.38), осуществляется изменением длины тяги б регулировочной вилкой 5. За окончание свободного хода принимается момент начала выдвижения штоков тормозных камер или момент включения фонарей сигналов торможения.

.. 140 мм, свободный ход 20…40 мм. При полном нажатии педаль должна не доходить до пола кабины на 10…30 мм. Ход педали измеряется линейкой с делениями на расстоянии 210…220 мм от оси вращения педали. Регулировка положения тормозной педали относительно пола кабины, обеспечивающего полный ход рычага тормозного крана 13 (рис. 2.38), осуществляется изменением длины тяги б регулировочной вилкой 5. За окончание свободного хода принимается момент начала выдвижения штоков тормозных камер или момент включения фонарей сигналов торможения.

Рис. 2.38. Привод двухсекционного тормозного крана:

1 — тяга промежуточная; 2 — пружина; 3 — кронштейн передний; 4 — рычаг передний; 5 — вилка регулировочная; 6 — тяга педали; 7 — педаль тормозного крана; 8 — чехол защитный; 9 — рычаг промежуточный; 10 — кронштейн промежуточный; 11 тяга задняя; 12 — кронштейн тормозного крана; 13 — кран тормозной

При ТО-1000 проверяют состояние и крепление механизма вспомогательного тормоза и его привода. Шланги, трубопроводы, кран включения вспомогательной тормозной системы и пневматические цилиндры не должны иметь повреждений и должны быть надежно закреплены. Пальцы пневмоцилиндров должны быть надежно зашплинтованы.

Шланги, трубопроводы, кран включения вспомогательной тормозной системы и пневматические цилиндры не должны иметь повреждений и должны быть надежно закреплены. Пальцы пневмоцилиндров должны быть надежно зашплинтованы.

В зависимости от различных моделей автомобилей КАМАЗ, их колесной формулы, назначения, условий эксплуатации, применяются и разные схемы тормозной системы КАМАЗ . Обычно при покупке запчастей тормозной системы КАМАЗ много вопросов, как показывает практика, возникает по устройству тормозной системы КАМАЗа 5320 . Ниже приведена схема тормозной системы автомобиля КамАЗ-5320, которая поможет Вамопределить весь ассортимент запасных частей к даннойтормозной системе КАМАЗ с целью ее качественного ремонта.

А- клапан контроля вывода IV контура; Б, Д — клапаны контрольного вывода III

контура; В — клапан контрольного вывода I контура; Г — клапан контрольного вывода II контура; Е — питающая магистраль двухпроводного привода; Ж — соединительная магистраль однопроводного привода; И — тормозная (управляющая) магистраль двухпроводного привода; К, Л — дополнительные клапаны контрольного вывода; 1 -компрессор; 2 — регулятор давления, 3 — предохранитель от замерзания; 4 — двойной защитный клапан; 5 — тройной защитный клапан; 6 — конденсационный ресивер; 7 — кран слива конденсата; 8. 9. 10 — ресиверы соответственно III, I и-II контуров; 11 — датчик падения давления в ресивере; 12 — клапан контрольного вывода; 13 — пневматический кран; 14 — датчик включения электромагнитного клапана тормозов прицепа; 15 — пневматический цилиндр привода рычага останова двигателя; 16 — пневматический цилиндр привода заслонки вспомогательного тормоза; 17. — тормозной двухсекционный кран; 18 — двухстрелочный манометр; 19 — тормозная камера типа 24; 20 — клапан ограничения давления; 21 — кран управления стояночным и запасным тормозами; 22 — ускорительный клапан; 23 — тормозная камера типа 20/20 с пружинным энергоаккумулятором; 24 — двухмагистральный перепускной клапан; 25 — клапан управления тормозами прицепа с двухпроводным приводом; 26 — защитный одинарный клапан; 27 — клапан управления тормозами прицепа с однопроводным приводом; 28 — разобщительный кран; 29 — соединительная головка типа «Палм»; 30 — соединительная головка типа А; 31 — датчик «стоп-сигнала»; 32 — автоматический регулятор тормозных сил; 33 — клапан отбора воздуха; 34 — аккумуляторные батареи; 35 — блок контрольных ламп и зуммер; 36 — задний фонарь; 37 — датчик включения стояночного тормоза

9. 10 — ресиверы соответственно III, I и-II контуров; 11 — датчик падения давления в ресивере; 12 — клапан контрольного вывода; 13 — пневматический кран; 14 — датчик включения электромагнитного клапана тормозов прицепа; 15 — пневматический цилиндр привода рычага останова двигателя; 16 — пневматический цилиндр привода заслонки вспомогательного тормоза; 17. — тормозной двухсекционный кран; 18 — двухстрелочный манометр; 19 — тормозная камера типа 24; 20 — клапан ограничения давления; 21 — кран управления стояночным и запасным тормозами; 22 — ускорительный клапан; 23 — тормозная камера типа 20/20 с пружинным энергоаккумулятором; 24 — двухмагистральный перепускной клапан; 25 — клапан управления тормозами прицепа с двухпроводным приводом; 26 — защитный одинарный клапан; 27 — клапан управления тормозами прицепа с однопроводным приводом; 28 — разобщительный кран; 29 — соединительная головка типа «Палм»; 30 — соединительная головка типа А; 31 — датчик «стоп-сигнала»; 32 — автоматический регулятор тормозных сил; 33 — клапан отбора воздуха; 34 — аккумуляторные батареи; 35 — блок контрольных ламп и зуммер; 36 — задний фонарь; 37 — датчик включения стояночного тормоза

Рабочая тормозная система предназначена для уменьшения скорости движения автомобиля или полной его остановки. Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры .

Тормозные механизмы рабочей тормозной системы установлены на всех шести колесах автомобиля. Привод рабочей тормозной системы — пневматический двухконтурный, он приводит в действие раздельно тормозные механизмы передней оси и задней тележки автомобиля. Управляется привод ножной педалью, механически связанной с тормозным краном. Исполнительными органами привода рабочей тормозной системы являются тормозные камеры .

Запасная тормозная система предназначена для плавного снижения скорости или остановки движущегося автомобиля в случае полного или частичного выхода из строя рабочей системы .

Стояночная тормозная система обеспечивает торможение неподвижного автомобиля на горизонтальном участке, а также на уклоне и при отсутствии водителя.

Стояночная тормозная система на автомобилях КамАЗ выполнена как единое целое с запасной и для ее включения рукоятку ручного крана следует установить в крайнее (верхнее) фиксированное положение .

Привод аварийного растормаживания обеспечивает возможность возобновления движения автомобиля (автопоезда) при автоматическом его торможении из-за утечки сжатого воздуха, аварийной сигнализацией и контрольными приборами, позволяющими следить за работой пневмопривода.

Таким образом, в автомобилях КамАЗ, тормозные механизмы задней тележки являются общими для рабочей, запасной и стояночной тормозных систем, а две последние имеют, кроме того, и общий пневматический привод.

Система тормозная вспомогательная автомобиля служит для уменьшения нагруженности и температуры тормозных механизмов рабочей тормозной системы. Вспомогательной тормозной системой на автомобилях КамАЗ является моторный тормоз-замедлитель, при включении которого перекрываются выпускные трубопроводы двигателя и отключается подача топлива .

Аварийная система растормаживания предназначена для оттормаживания пружинных энергоаккумуляторов при их автоматическом срабатывании и остановке автомобиля вследствие утечки сжатого воздуха в приводе .

Привод системы аварийного растормаживания сдублирован: кроме пневматического привода имеются винты аварийного оттормаживания в каждом из четырех пружинных энергоаккумуляторов, что позволяет растормозить последние механическим путем.

Система аварийной сигнализации и контроля состоит из двух частей :

а) световой и акустической сигнализации о работе тормозных систем и их приводов.

В различныхточках пневматического привода встроены пневмо-лектрические датчики, которые при действии любой тормозной системы, кроме вспомогательной, замыкают цепи электрических ламп «стоп-сигнала».

Датчики падения давления установлены в ресиверах привода и при недостаточном давлении в последних замыкают цепи сигнальных электрических ламп, расположенных на панели приборов автомобиля, а также цепь звукового сигнала (зуммера).

б) клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха.

Пневматический привод тормозов. Тормозной пневмопривод имеет источник сжатого воздуха — компрессор 1. Компрессор, регулятор 2 давления, предохранитель 3 от замерзания конденсата в сжатом воздухе и конденсационный ресивер

11 — питающая часть привода, из которой очищенный сжатый воздух под заданным давлением подается в остальные части пневмопривода и к другим потребителям сжатого воздуха.

Привод разбит на автономные контуры, разделенные защитными клапанами. Каждый контур действует независимо от других.

Рис.1. Пневмопривод тормозных механизмов автомобиля КамАЗ-5320

Контур I привода механизмов рабочего тормоза переднего моста состоит из части тройного защитного клапана 5, ресивера 14 объемом 20 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, нижней секции двухсекционного тормозного крана 16, клапана С контрольного вывода, клапана 18 ограничения давления, двух тормозных камер 19, тормозных механизмов переднего моста, трубопроводов и шлангов между этими аппаратами.

Кроме того, в контур входит трубопровод, соединяющий нижнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа с двухпроводным приводом.

Контур II привода механизма рабочего тормоза задней тележки состоит из части тройного защитного клапана, двух ресиверов 12 общим объемом 40 л с кранами 15 слива конденсата и выключателем контрольной лампы падения давления в ресивере, части двухстрелочного манометра 20, верхней секции двухсекционного тормозного крана 16, клапана D контрольного. вывода, автоматического регулятора 25 тормозных сил с упругим элементом, четырех тормозных камер 21, тормозных механизмов.

вывода, автоматического регулятора 25 тормозных сил с упругим элементом, четырех тормозных камер 21, тормозных механизмов.

В контур входит также трубопровод, соединяющий верхнюю секцию тормозного крана 16 с клапаном 26 управления тормозными системами прицепа.

Контур III привода механизмов запасного и стояночного тормозов, а также комбинированного привода тормозных систем прицепа (полуприцепа) состоит из части двойного защитного клапана 4, двух ресиверов 13 общим объемом 40 л с краном слива конденсата и выключателем контрольной лампы падения давления в ресивере, двух клапанов Е и В контрольных выводов, крана 9 управления стояночным тормозом, ускорительного клапана 24, части двухмагистрального перепускного клапана 23, четырех пружинных энергоаккумуляторов 21, выключателя 22 контрольной лампы стояночного тормоза, клапана 26 управления тормозными системами прицепа с двухпроводным приводом, одинарного защитного клапана 27, клапана 29 управления тормозными системами прицепа с однопроводным приводом, трех разобщительных кранов 28, трех соединительных головок (одной головки 32 типа А однопроводного привода тормозных систем прицепа и двух головок 31 типа «Палм» двухпроводного привода тормозных систем прицепа), пневмоэлектрического выключателя 30 сигнала торможения, трубопроводов и шлангов между этими аппаратами.

Контур IV привода механизмов вспомогательного тормоза и других потребителей состоит из части двойного защитного клапана 4, пневматического крана 8, двух цилиндров 7 привода заслонок, пневматического цилиндра 6 привода рычага останова двигателя, пневмоэлектрического выключателя 17 электромагнитного клапана прицепа, трубопроводов и шлангов между этими аппаратами.

Своего ресивера и контрольной лампы падения давления контур IV не имеет.

От контура IV привода механизмов вспомогательного тормоза сжатый воздух поступает к дополнительным потребителям по пневмосигналу, пневмоусилителю сцепления, приводам агрегатов трансмиссии и др.

Схема пневмопривода Камаз-53212

При описании составных частей и принципа работы за основу принят пневмопривод автомобиля КамАЗ-5320. Однако следует знать, что тормозные приводы других автомобилей имеют свои отличительные особенности.

Для улучшения влагоотделения в питающей части тормозного привода автомобиля КамАЗ-53212 на участке компрессор — регулятор давления на первой поперечине рамы в зоне интенсивного обдува дополнительно установлен влагоотделитель.

На автомобиле-самосвале КамАЗ-5511 отсутствуют аппаратура управления тормозными системами прицепа, разобщительные краны, соединительные головки.

Кроме того, у автомобилей КамАЗ-5410, -5511 и 54112 блок защитных клапанов состоит из тройного защитного клапана, через который заполняются сжатым воздухом контуры I и II и одинарного защитного клапана, через который заполняется контур III, a контур IV заполняется от контура I или II.

Тормозная система КАМАЗ

Пневматическая тормозная система

Принцип работы пневматической тормозной системы WABCO ABS

Тормозные системы КамАЗ

Как работает пневматическая тормозная система

Утечка воздуха из тормозного крана КАМАЗ ЗИЛ ПАЗ МАЗ КРАЗ ГАЗ

ЭПК КЭБ 421 02 клапан электромагнитный ZTD

Частые проблемы клапанной головки на двигателе камаз

Небольшой апгрейд. Клапана подъёма кузова, замена стареньких на евро

Гидро-распределитель подъёма кузова камаз ремонт

Также смотрите:

- Водители КАМАЗов с гуманитарным грузом

- КАМАЗы и виздиходы

- Двигатель КАМАЗ 7409

- Где стоит датчик давления воздуха КАМАЗ 65115

- Клапан электропневматический КАМАЗ

- КАМАЗы с прицепами для farming simulator 2013

- КАМАЗ КПП 154 масло

- Как устроен глушитель КАМАЗ

- Вес шин КАМАЗа

- Анекдот едем на КАМАЗе

- Буксирные крюки КАМАЗ

- Контактная группа на КАМАЗе

- Виды блок двигателя КАМАЗ

- Принца на КАМАЗ

- Крепление генератора на КАМАЗе

kamaz136. ru

ru

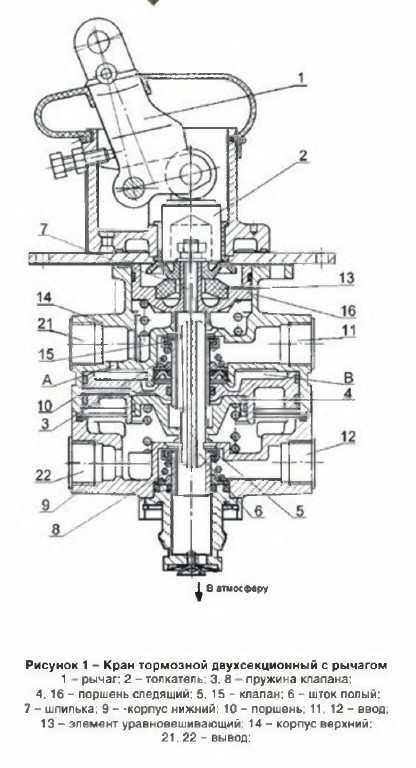

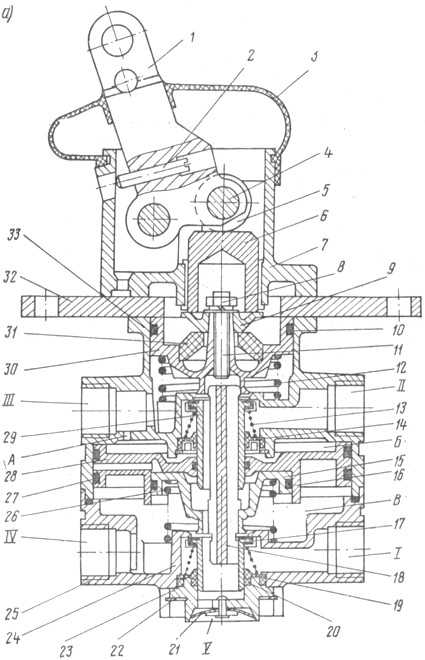

Компрессор, клапана и краны тормозной системы автомобилей Камаз

Компрессор Камаз (рис.1) поршневого типа, одноцилиндровый, одноступенчатого сжатия. Компрессор закреплен на переднем торце картера маховика двигателя.

Рис.1. Компрессор Камаз

1 — шатун; 2 — палец поршня; 3 -маслосъемное кольцо; 4 — компрессионное кольцо; 5 -корпус цилиндра компрессора; 6 — проставка цилиндра; 7 — головка цилиндра; 8 — стяжной болт; 9 — гайка; 10 -прокладки; 11 — поршень; 12, 13 — уплотнительные кольца; 14 — подшипники скольжения; 15 — задняя крышка картера; 16 — коленчатый вал; 17 — картер; 18 -зубчатое колесо привода; 19 — гайка крепления зубчатого колеса; I — ввод; II — вывод в пневмосистему

Поршень воздушного компрессора Камаз алюминиевый, с плавающим пальцем. От осевого перемещения палец в бобышках поршня фиксируется упорными кольцами.

Воздух из коллектора двигателя поступает в цилиндр компрессора через пластинчатый впускной клапан. Сжатый поршнем воздух вытесняется в пневмосистему Камаз через расположенный в головке цилиндра пластинчатый нагнетательный клапан.

Головка охлаждается жидкостью, подводимой из системы охлаждения двигателя. Масло к трущимся поверхностям компрессора подается из масляной магистрали двигателя: к заднему торцу коленчатого вала компрессора и по каналам коленчатого вала к шатуну. Поршневой палец и стенки цилиндра смазываются разбрызгиванием.

При достижении в пневмосистеме давления 800-20 кПа (8,0-0,2кгс/см2) регулятор давления Камаз сообщает нагнетательную магистраль с окружающей средой, прекращая подачу воздуха в пневмосистему.

Когда давление воздуха в пневмосистеме снизится до 650+50кПа (6,5+0,5 кгс/см2), регулятор перекрывает выход воздуха в окружающую среду и компрессор снова начинает нагнетать воздух в пневмосистему.

Влагоотделитель предназначен для выделения конденсата из сжатого воздуха и его автоматического удаления из питающей части привода. Устройство влагоотделителя показано на рис.2.

Рис.2. Влагоотделитель тозмозной системы Камаз

1 — радиатор с ребристыми трубками; 2 — корпус; 3 — винт пустотелый; 4 — аппарат направляющий; 5 — фильтр; 6 — мембрана; 7 — крышка; 8 — клапан слива конденсата; I — к регулятору давления; II — от компрессора; III — в атмосферу

Сжатый воздух от воздушного компрессора Камаз через подвод II подается в оребренную алюминиевую трубкуохладитель (радиатор) 1, где постоянно охлаждается потоком встречного воздуха.

Затем воздух проходит по центробежным направляющим дискам направляющего аппарата 4 через отверстие пустотелого винта 3 в корпусе 2 к выводу I и далее в пневматический тормозной привод.

Выделявшаяся за счет термодинамического эффекта влага, стекая через фильтр 5, скапливается в нижней крышке 7. При срабатывании регулятора Камаз давление во влагоотделитель падает, при этом мембрана 6 перемещается вверх.

Клапан 8 слива конденсата открывается, скопившаяся смесь воды и масла через вывод III удаляется в атмосферу. Направление потока сжатого воздуха показано стрелками на корпусе 2.

Рис.3. Регулятор давления Камаз

1 — клапан разгрузочный; 2 -фильтр; 3 — пробка канала отбора воздуха; 4 — клапан выпускной; 5 — пружина уравновешивающая; 6 — винт регулировочный; 7 — чехол защитный; 8 — поршень следящий; 9, 10, 12 — каналы; 11 — клапан обратный; 13 — клапан впускной; 14 — поршень разгрузочный; 15 — седло разгрузочного клапана; 16 — клапан для накачки шин; 17 -колпачок; I, III — выводы атмосферные; II — в пневмосистему; IV — от компрессора; С — полость под следящим поршнем; D — полость под разгрузочным поршнем

Регулятор давления Камаз предназначен:

Для регулирования давления сжатого воздуха в пневмосистеме;

Предохранения пневмосистемы от перегрузки избыточным давлением;

Очистки сжатого воздуха от влаги и масла;

Обеспечения накачки шин.

Сжатый воздух от компрессора Камаз через вывод IV регулятора, фильтр 2, канал 12 подается в кольцевой канал. Через обратный клапан 11 сжатый воздух поступает к выводу II и далее в ресиверы пневмосистемы автомобиля.

Одновременно по каналу 9 сжатый воздух проходит под поршень 8, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4, соединяющий полость над разгрузочным поршнем 14 с атмосферой через вывод I, открыт, а впускной клапан 13 под действием пружины закрыт.

Под действием пружины закрыт также и разгрузочный клапан 1. При таком состоянии регулятора давления Камаз система наполняется сжатым воздухом от компрессора.

При давлении в полости под поршнем 8, равном 686,5… 735,5 кПa (7 … 7,5 кгс/ см2), поршень, преодолев усилие уравновешивающей пружины 5, поднимается вверх, клапан 4 закрывается, впускной клапан 13 открывается.

Под действием сжатого воздуха разгрузочный поршень 14 перемещается вниз, разгрузочный клапан 1 открывается, и сжатый воздух из компрессора через вывод III выходит в атмосферу вместе со скопившимся в полости конденсатом.