Технологическая схема механизмов и установок

Процесс производства невозможно представить без регламентации технических действий и этапов. Для этого разрабатывается специальный документ- технологическая схема.

Технологическая схема — это графический технологический документ, который отдельно или совместно с другими технологическими документами описывает технологический процесс или составную часть процесса.

Технологическая схема производства отображает взаимосвязь между отдельными операциями технологического процесса, оборудованием и прочими устройствами, участвующими в производственных процессах.

На технологической схеме предприятия изображают весь технологический цикл производства — от исходного сырья до готовой продукции.

Схема представляет собой графическую или текстовую интерпретацию необходимого набора операций, соблюдение которых приводит к получению готового продукта. При ее составлении учитывается количество производственных линий, набор используемого оборудования, этапы ручного и механизированного труда.

Взаимное расположение оборудования и его размеры на технологической схеме должны быть по возможности близки к реальности, то есть отображаться так, как они расположены на предприятии.

На технологической схеме должны быть показаны все технологические связи, отображена система управления технологического процесса (места установки отдельных датчиков, показывающие, записывающие и управляющие приборы, места установки исполнительных механизмов, места отбора проб для лабораторного анализа и т.п.). Если при составлении схем расстановка приборов, датчиков сильно усложняют схему, то их можно не отображать, а отобразить в технологической схеме самое главное понимание именно технологии.

Для технологической схемы должна быть выполнена спецификация, на схеме должны быть необходимые обозначения, оборудование должно быть пронумеровано и описано в спецификации и легко читаема, сделана как можно более простой, понимал любой работник.

Технологическая схема — это один из видов документов в составе проектной документации. Этот документ должен иметь соответствующее обозначение. Обозначение присваивают согласно Единой Системе Конструкторской Документации (ЕСКД), по ГОСТ 2.102-2013 или ГОСТ 2.701-2008.

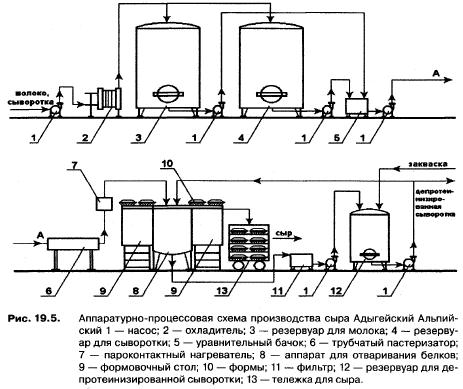

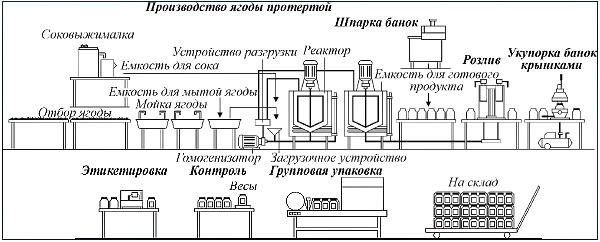

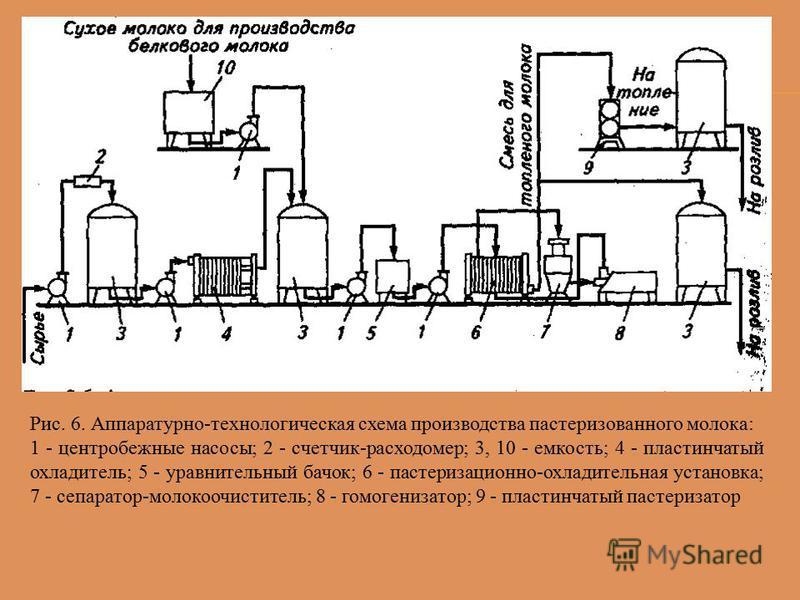

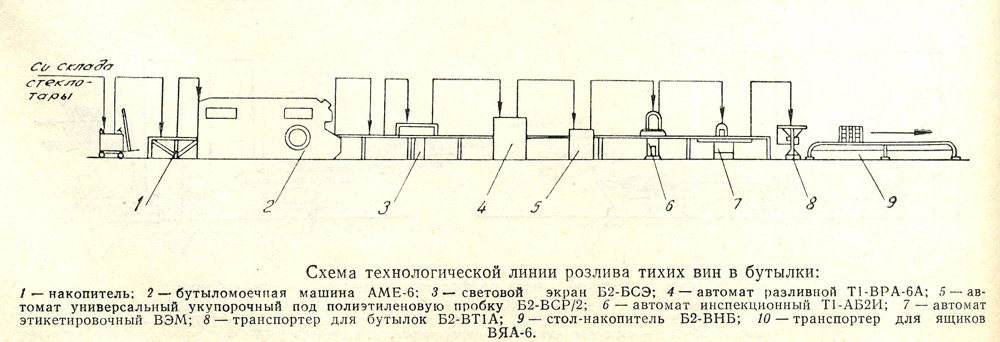

Рисунок 1. Вид технологической схемы

Учитывая огромное разнообразие производственных предприятий, производимой продукции, особенности различных технологий, существуют различные виды технологических схем. Общая классификация выглядит примерно следующим образом:

- Промышленная технологическая схема — наиболее распространенный тип, который широко распространен при производстве габаритных товаров, больших объемов или крупногабаритной продукции. Они рассчитаны на длительное использование при производстве однотипной продукции долгое время. Главное преимущество в том, что можно значительно снизить уровень первоначальных капиталовложений и производственных расходов в процессе эксплуатации оборудования рисунок 1.

- Опытно-промышленные технологические схемы — данный тип является предвестником промышленных схем. Они разрабатываются в тех случаях, когда необходимо наладить производство принципиально нового типа продукции. Она может быть немного упрощенной и дополняться в процессе работы производственной линии. На ее основе технологи собирают информацию для составления основных промышленных технологических схем.

- Стендовые установки или их еще называют модульными, они представляют собой небольшие монтажные фермы, на которых смонтированы различные типы аппаратуры. Подобная конструкция значительно упрощает производственные эксперименты, так как можно легко и быстро сделать переоборудование установки. Они применяются на небольших производствах, с незначительным объемом и габаритами производимой продукции.

- Лабораторные установки-являются аналогом стендовых и позволяют разработать схему производства абсолютно новой продукции в лабораторных условиях, под надзором инженеров и разработчиков.

Рисунок 2. Пневматическая технологическая схема: 1 — воздушный фильтр, 2 — цилиндр, 3 — цилиндрическая, 4 — направляющий клапан, 5 -смазывающее устройство, 6 — манометр, 7-отсечной клапан, 8 — отсечной клапан, 9 – сбросной клапан, 10 -манометр, 11 – воздухосборник.

Они применяются в тех случаях, когда процесс перехода от лабораторных испытаний к непосредственному производству без потери эффективности и качества рисунок 2.

Существует классификация технологических схем, исходя из типа производственной организации:

- Схемы периодического действия — промышленное производство на их основе предусматривает периодические паузы, остановки производственного процесса и нет необходимости соблюдения беспрерывного процесса. Процесс производства обычно выполняется в одну или две смены.

- Схемы непрерывного действия — технологический процесс, регламентируемый, предусматривает определенную очередность операций, которые позволяют производить продукцию без прерывания.

Практически все предприятия, производящий продукцию большими объемами, работает в непрерывном режиме.

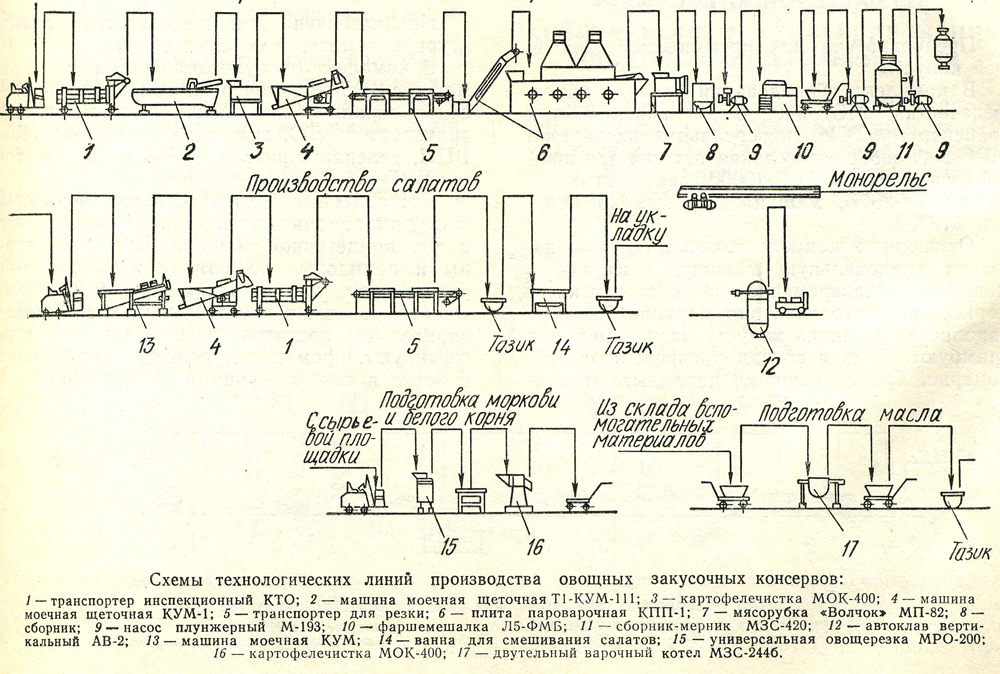

Практически все предприятия, производящий продукцию большими объемами, работает в непрерывном режиме. - Схемы комбинированного типа — смешанные схемы предусматривают технологический процесс, сочетающий беспрерывные и прерывающиеся этапы. Подобные модели достаточно распространены, так как они более универсальны рисунок 3. На их основе можно производить продукцию различных типов, а также на производствах, которые зависит от уровня заказах и сезонности. Когда в определенное время необходимо беспрерывное производство, а в остальное ограничение объемов.

Рисунок 3. Схема цепи аппаратов насосной, оборотного водоснабжения с контрольными точками

Выбор технологической схемы важнейший этап подготовки к запуску производства или выпуску нового товара. От качества подготовки и расчетов при разработке схемы, напрямую зависит эффективность будущего производственного процесса.

В зависимости от объема учетной информации, схемы делятся на два типа:

- полная;

- принципиальная.

Полная включает графическое изображение производственного процесса, описание процессов, оборудования и приборов, автоматических процессов, устройств безопасности и защиты, энергетического питания, поставки и хранения сырья, а также готовой продукции.

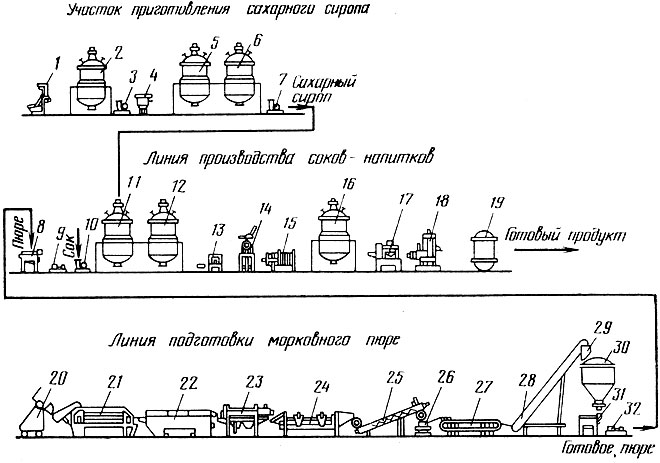

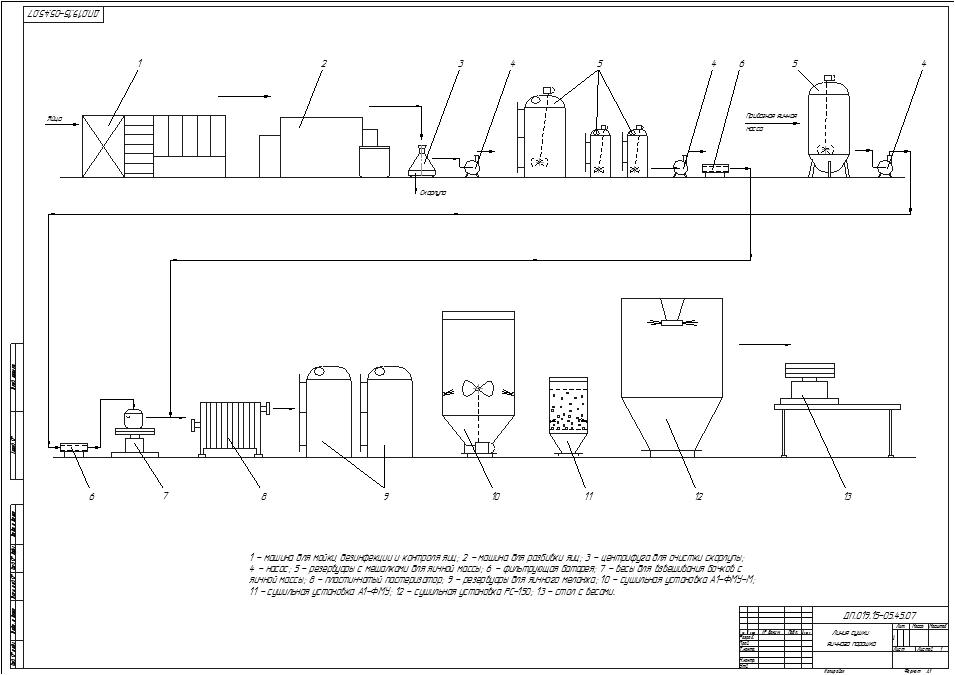

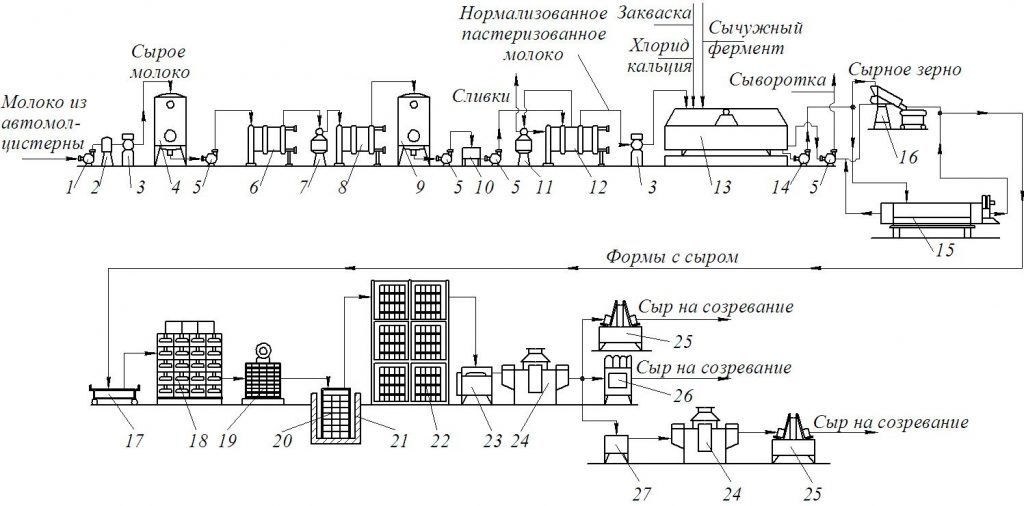

Рисунок 4. Аппаратурная схема завода

Она идеально подходит для изучения полного технологического процесса и наладки производственного процесса рисунок 4. Но она не подходит для первичного ознакомления, так как содержит огромный объем информации, быстро изучить который невозможно.

С принципиальной разновидностью работать намного легче, она отлично подходит для первичного ознакомления и содержит следующую информацию:

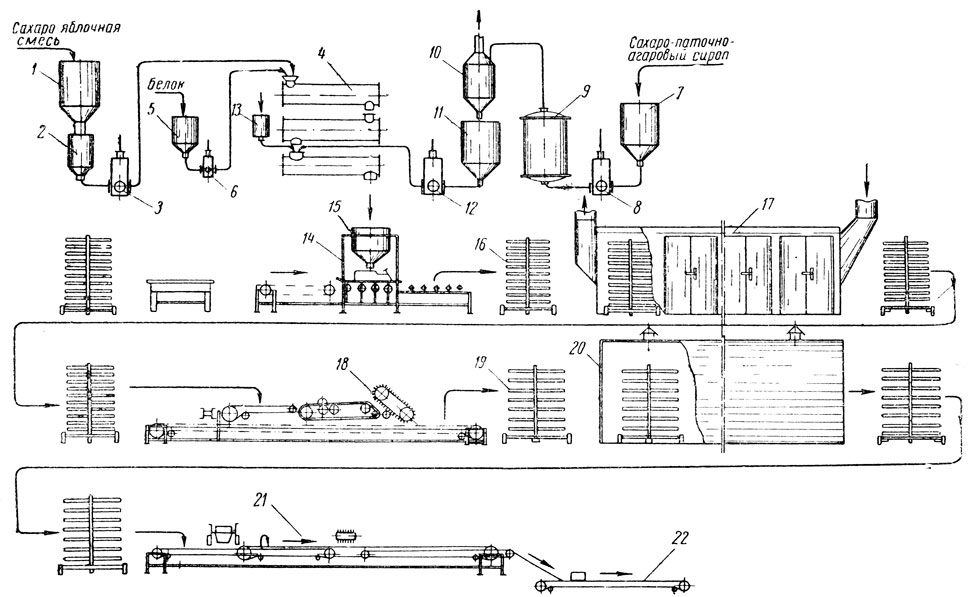

- Очередность производственных операций — четко регламентирует последовательность выполняемых действий рисунок 5 (примером может быть покраска, сушка, нагревание, охлаждение, химические процессы и другие).

- Необходимое оборудование для производства таблица 1 (бункера, конвейеры, шахтная печь, конвертера, барабансепаратор, деаэраторы, вагон-весы, питатели и другие).

Таблица 1. Спецификация цепи аппаратов плавильного цеха

| № п\п | Наименование | № п\п | Наименование |

| 1 | Бункера агломерата, айза-щлака | 17 | Питатель |

| 2 | Бункера агломерата, айза-щлака | 18 | 64-метровый транспортер |

| 3 | Вагон – весы | 19 | 103-метровый транспортер |

| 4 | Бункера оборотов и кокса | 20 | Бункер сырового угля |

| 5 | Шахтная печь | 21 | Промежуточный бункер |

| 6 | Тара под свинец | 22 | Среднеходовая мельница |

| 7 | Электроотстойники | 23 | Бункер холодных присадок |

| 8 | Монорельсовая тележка | 24 | Бункер крупнокускового угля |

| 9 | Мостовые краны | 25 | 9-метровый транспортер |

| 10 | Кантовальные машины | 26 | Барабан – сепаратор |

| 11 | Конвертер | 27 | Деаэратор (бак накопитель) |

| 12 | Шлаковозгоночная печь | 28 | Газоход вентгазов |

| 13 | Котел утилизатор | 29 | Барабан – сепаратор ШВП |

| 14 | Скреперная тележка | 30 | Барабан – сепаратор КУ |

| 15 | Отсеки | 31 | Приемные бункера |

| 16 | Бункера в складе угля |

- Нормы технологического режима производственных участков (электрическое напряжение, давление, температура и другие).

- Способы эксплуатации сырья, заготовок и других дополнительных компонентов, получение готовой продукции, вторичное использование отходов и побочной продукции.

Рисунок 5. Технологическая схема цепи аппаратов плавильного цеха

Принципиальная схема технологического процесса должна основываться на следующих принципах:

- несколько однотипных производственных линий можно описать на примере одной;

- также однотипные операции не нужно расписывать отдельно;

- резервное оборудование не нужно добавлять;

- не нужно добавлять описание контрольно-измерительного оборудования;

- устройства защиты объекта не описываются, так как разрабатываются на основе технологической схемы.

Для примера ниже приведены два рисунка 6 и 7 с технологическими схемами маслозавода.

Рисунок 6. Технологическая схема линии масла

Первая схема более-менее соответствует ГОСТам. Однако технологам она понятна и никаких улучшений они не требуют.

Вторая схема уже не по ГОСТу, но уже упрощённая технологическая схема (хотя кто-то скажет, что больше похоже на структурную) завода по производству растительного масла. На этой схеме даже далёкому от темы человеку будет в общих чертах понятно, в какой последовательности выполняются технологические процессы и как между собой связаны отдельные участки производства (линии).

Рисунок 7. Технологическая схема завода по производству масла

Общая технологическая схема производства позволяет иметь представления о будущем предприятии, системе пожарной и трудовой безопасности, определить недостатки и пути оптимизации.

Если технологическая схема разработана с соблюдением необходимых требований, производственное помещение ей отвечает, а сотрудники четко понимают свои обязанности, эффективность изготовления товара будет на высоком уровне.

Просмотров: 372

Технологическая линия производства хлеба: описание, схема

Общая характеристика

Хлебобулочные изделия изготавливают в форме фабрикатов штучного характера, которые выпекаются из мучного теста, которое проходит процесс брожения. Технологическая линия производства хлеба повышает качество выхода продукта и ассортимент. Плоскость изделия покрывается твердой коркой. Внутри находится пористый, мягкий мякиш в форме резины.

Технологическая линия производства хлеба повышает качество выхода продукта и ассортимент. Плоскость изделия покрывается твердой коркой. Внутри находится пористый, мягкий мякиш в форме резины.

Основное сырье для производства хлеба:

- пшеничная мука;

- ржаная мука;

- питьевая вода.

Дополнительное сырье для производства хлеба:

- соль;

- жиры;

- дрожжи;

- сахар;

- пищевые добавки.

Муку для хлебобулочного продукта изготавливают из мучнистых зерен, мягкой пшеницы. Состав данной муки является порошкообразной и сыпучей. Вспомогательное сырье преобразуется в жидкие, промежуточные полуфабрикаты: эмульсии; растворы и суспензии.

Пекарское тесто по завершению замеса, а также брожения, принимает определенные физические свойства, такие как: газоудерживающующие и формоудерживающие способности, а также, упругость и кислотность, необходимую для этого вида хлеба. Эти свойства гарантируют максимальное количество тестовых заготовок, которые поступают на выпечку.

Рецептура производства

Тесто на хлеб должно подойти в теплом местеВ нынешнее время в хлебопекарной промышленности можно найти описание технологической линии производства хлеба, а вернее, два их вида, которые отличаются стадиями механизации.

- Механизированная линия.

Позволяет выработку хлеба для ассортимента, которые позволяют перейти с изготовления одного подвида продукта на изготовление другого, которые находятся в границах ассортиментных групп. Массовые подвиды изделий, а именно – круглый и формовой подовых хлеб; батон – производят на специальных комплексно-механизированных линиях.

Главным процессом в производстве пекарского продукта представляется брожение, и замес рецептурной смеси, то есть теста. При замесе, смешиваются все необходимые компоненты, смесь проходит механическую обработку и насыщается пузырьками воздуха. Далее идет осуществление гидролитического воздействия влаги для сухих компонентов полученной смеси. Позже будет сформирован каркас теста в губчатой форме.

Брожение теста происходит из-за действия дрожжей, разных бактерий в кисломолочных продуктах. Брожение вызывает ферментативные и микробиологические процессы, которые в дальнейшем изменяют все физико-химические свойства. Формируется пористо-капиллярная структура, которую удерживает пластично-эластичный скелет, поры его полностью заполнены газом, что состоит из углерода диоксида, спирта, воды и пор, вспомогательных результатов брожения. Далее, вкусовые и ароматические вещества накапливаются, и определяется потребительские свойства хлебобулочного изделия.

Хлебопекарский продукт может выпускаться только в товарном, законченном, потребительском виде. Период хранения хлебной продукции без специализированной упаковки не должен превышать 1-2 суток, из-за этого производство организовывается в точках его непосредственного потребления. Для правильной транспортировки, продукт выкладывают на лотки, изготовленные из дерева. Размещаются эти лотки на тележках или стеллажах и транспортируются специальными машинами. Alluring teens wall crosser in accidental lesbian fucking with horny border officer Super Hot Mandy Shows Us What Shes Got And Shes Still Got Plenty Blonde teen Lily Rader gets punished by boyfriends big dick Horny officer picked up an undocumented immigrant Two horny schoolgirls sharing the teachers cock Close up view of lesbian pussy pleasure A Dodgeball Where Youll Get Naked And Expected To Fuck Amazing Afternoon Hookup with Mom Agreeable milf gets a doggy position fucking Samantha Saint, Jayden Cole, Shyla Jennings and masturbation with a dildo Monique Symone Gets Picked Up And By W fuck pornjk.com

Alluring teens wall crosser in accidental lesbian fucking with horny border officer Super Hot Mandy Shows Us What Shes Got And Shes Still Got Plenty Blonde teen Lily Rader gets punished by boyfriends big dick Horny officer picked up an undocumented immigrant Two horny schoolgirls sharing the teachers cock Close up view of lesbian pussy pleasure A Dodgeball Where Youll Get Naked And Expected To Fuck Amazing Afternoon Hookup with Mom Agreeable milf gets a doggy position fucking Samantha Saint, Jayden Cole, Shyla Jennings and masturbation with a dildo Monique Symone Gets Picked Up And By W fuck pornjk.com

Технологический процесс

Изготовление хлебобулочных изделий имеет необходимые для производства стадии. Можно выделить несколько:

- Подготовка материала к изготовлению:Мука, соль, яйца, молоко — ингредиенты хлеба

- аэрация;

- хранение;

- смешивание;

- дозирование муки;

- просеивание муки.

- Темперирование раствора соли и сахара, дрожжевых суспензий и жировых эмульсий.

- Отмеривание рецептурного компонента, брожение опары и теста, замес.

- Дозирование «созревшего» теста на части, одинаковые по массе.

- Формирование. Тестовая заготовка проходит механическое формирование, которое придаёт изделию необходимую форму: цилиндрическая, шарообразная, сигарообразная и т.п.

- Сформированные тестовые заготовки проходят процесс брожения или расстойки. После этого на тесте могут делать надрезы.

- Тестовые заготовки и выпечка хлеба проходят гидротермическую обработку.

- Завершающим этапом становится отбраковка, охлаждение, упаковка, хранение изделий.

Комплексы оборудования

Говоря о характеристиках линий оборудования, мы можем выделить несколько стадий технологического процесса. Начальная стадия осуществляется с помощью целого комплекса аппаратов для транспортировки, хранения, подготовки к изготовлению воды, муки, сахара, соли, дрожжей, жира и прочих видов сырья.

Для хранения материала используются тканевые мешки, железобетонные бункера и металлические емкости. На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов.

На малых предприятиях чаще всего используют механический перевоз мешков для муки, при помощи погрузчиков. Муку перевозят нориями, винтовыми и цепными конвейерами. В более крупных организациях применят систему пневматической перевозки муки. А негустые полуфабрикаты перекачивают с помощью насосов.

Чтобы подготовить сырье, используются просеиватели, магнитные аппараты, смесители, фильтры, другое дополнительное оборудования.

В основной комплекс линии входит:

Линия формирования теста для хлеба- темперирующее оборудование;

- дозирующие компоненты;

- смешивающее оборудование;

- брожения теста и опары;

- раздел готового теста на порции;

- формировка теста;

- дозаторы;

- тестомесы;

- тестоприготовительная техника.

Дополнительный комплекс линии включает в себя:

- машина для расстойки;

- техника для укладки;

- механизм для выпечки;

Он содержит – пересадки, шкафы, оборудование для укладки, нарезку, печи.

Финальный комплекс машины для линий:

- машина для расстойки;

- охлаждение;

- упаковка;

- транспортировка;

- хранение.

В нем есть остывочное отделение, оборудование экспедиций и склада готового продукта.

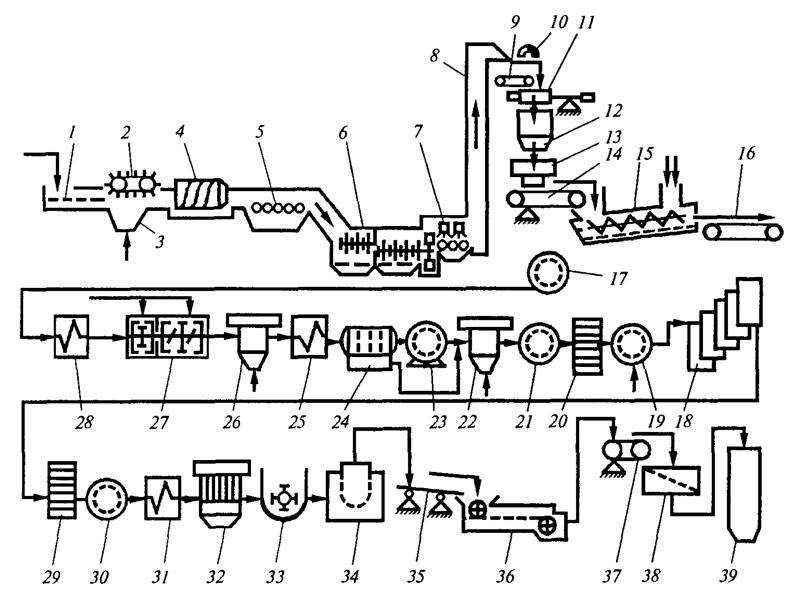

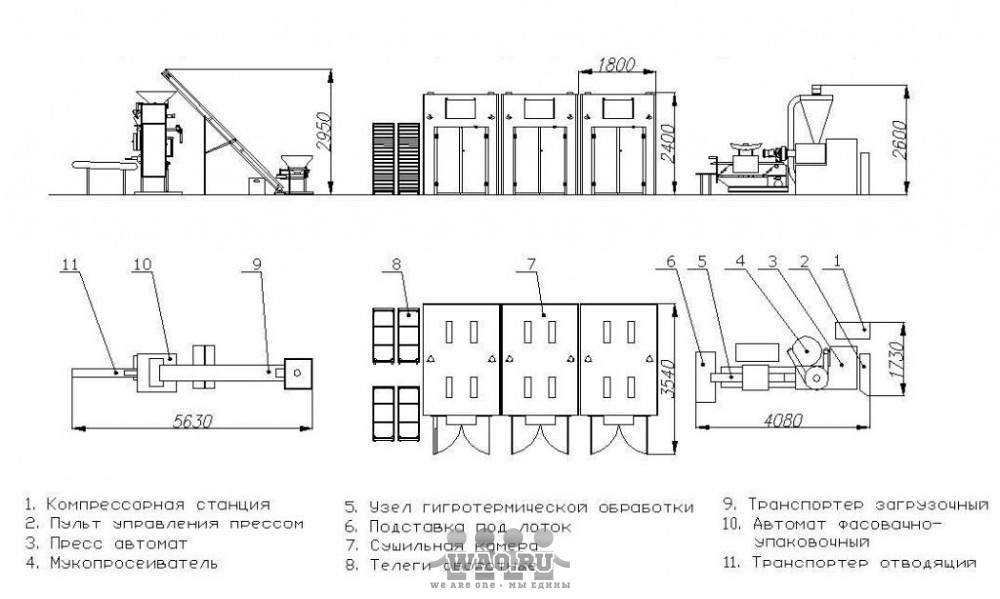

Схема линии

Машинно-аппаратная линия производства хлебаМашинно-аппаратная линия производства хлеба, схема которой представлена на рисунке выше – это один из основных массовых подвидов изготовления хлеба.

Мука доставляется на предприятие в муковозах, которые принимаю до 8 т. муки. Машину свешивают на автомобильных весах, далее передают на разгрузку. Чтобы разгрузить авто пневматическим способом, необходимо оборудовать авто муковоз специальным воздушным компрессором, гибким шлангом, чтобы присоединиться к щитку приемника (8). Мука из емкости автомобиля при помощи давления, загружают по трубам (10) к силосам (9) для хранения.

В специальном строении создают растворы из сахара и соли, расплав жира, а также дрожжевую разводку (21). Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Данные полуфабрикаты хранятся в емкостях расхода (20). Из них, с помощью дозаторов сырье подходит на замес. При эксплуатации линии мука из силосов (9), выгружается в бункер (12), с помощью аэрозольтранспортной системы. Она включает в себя не только трубы, но и компрессор (4), воздушный фильтр (3) и ресивер (5). Издержку муки из всех силосов регулируется с помощью переключателя (11) и роторного питателя (7). Чтобы сжатый воздух равномерно распределился близ каждого из режимов работы, устанавливают ультразвуковое сопло (6), перед самими роторными питателями.

Программа затраты муки из силоса (9), выполняется при помощи производственной лаборатории на хлебозаводе, на базе различных выпечек хлебобулочного изделия, с помощью смеси муки из разных партий. В случае если партии муки смешиваются, происходит выравнивание хлебопекарного качества смеси муки для рецептуры. Затем, рецептурная смесь очищается от дополнительной примеси и подается на просеиватели (13), которые снабжены уловителем на базе магнита. Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

Далее, сырье загружается в производственные силосы (16), через автоматические весы (75) и промежуточный бункер (14).

Чтобы получить высококачественных хлеб, в данной линии используется двухфазный метод производства.

- Первая фаза:

изготовление опары, замешивание ее при помощи тестомеса (77). В тестомесильную машину запускают муку, предварительно дозированную, выходит из производственного силоса (16). Также туда заливают воду, которая прошла предварительное темперирование. Затем, туда поступает дрожжевая разводка, которая проходит с помощью дозировочной станции (18). Чтобы замесить опару необходимо от 45-75% муки. Из техники (77) ее выгружают шестисекционному тестоприготовительному механизму (19).

- Вторая фаза:

После завершения процесса брожения, в течение 4-5 часов, полученную опару из машины (19), переносят ко второй тестомесильной технике, при этом одновременно подавая оставшиеся порции воды, муки, раствора сахара и соли, расплава маргарина (жира). Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Вторая фаза по приготовлению теста, заключается брожением готового теста, при помощи ёмкости (22), в течение 2-3 часов. Концентрация пшенного теста после завершения замеса, образует 1300 кг/м3, на финале замеса всего 600 кг/м3.

Приготовленное тесто будет стекать из бака (22), в воронку приема тестоделительной техники (23), которая предназначена для получения дозы теста в одинаковой массе. После переработки для порций теста, в округлительной емкости (24), создаются заготовки из теста в форме шара. Они при помощи маятникового укладчика (7) , формируют по ячейкам люлек расстойного бака (2).

Расстойка тестовой заготовки осуществляется в течение 40-60 минут. При средней влажности воздуха, а именно 85-90% и температурой 40-45 градусов по Цельсию, схема тестовой заготовки превращается в пористую. Происходит это в результате брожения. Широта увеличивается приблизительно в 1,6 раза, густота снижается на 45%. Заготовка приобретает гладкую, ровную и эластичную структуру. Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Чтобы предохранить тестовые заготовки от создания трещин и разрывов при выпечке, которые чаще всего происходят на верхней корочке, в тот момент, когда перекладывают заготовку под печь (25), они подвергаются надрезам и наколкам.

Входной участок пекарской камеры осуществляет гигротермическую обработку, продолжительностью в 2 минуты, с помощью увлажнительного механизма с температурой 110-150 градусов по Цельсию. Если влажность относительная, а именно 75-80%, то выпекание производится с продолжительностью 15-50 минут, при температуре 160-260 градусов по Цельсию. Все, безусловно, зависит от массы порции и рецептуры планируемого хлебобулочного изделия.

При помощи укладчика (26), готовый продукт загружается в контейнер (27), а затем, направляется в экспедицию, через остывочное отделение.

Общее время приготовления хлебобулочной продукции, включая все этапы и фазы, от момента, когда подалась мука, до выхода готового изделия в среднем составляет 9,5 часов.

Видео: Автоматическая линия производства хлеба

Производственная линия PID | Бесплатные шаблоны PID производственной линии

Основные электрические

27228

134

Схема электрических соединений

24870

113

Производство PID

16809

138

PID обработки

12857

123

Завод PID

10620

121

Электрическая схема

10222

97

Процесс кипячения воды PID

9847

125

Очистка сточных вод PID

9303

126

Заводской PID

8753

104

Схема технологического процесса

6975

103

PID производства электроэнергии

6206

115

Тепловая система PID

6046

117

Очистка сточных вод PFD

6013

92

Схема управления цепью

6009

110

Водоподготовка PID

6005

94

Системы управления технологическими процессами

5982

112

PID процесса испарения

5807

95

Блок-схема процесса охлаждения

5130

106

Электростанция PID

4766

109

Простая система управления технологическим процессом

4600

104

Полупроводник Электрон

4572

93

Трехсторонний ответчик

4420

96

Производственный идентификатор

4307

96

Водяной цикл PID

4272

97

Схема процесса и прибора

3804

94

Чертеж фасада

3566

95

Цифровой контур влажности

3551

107

PID-код производителя

3506

111

Системный PID

3499

108

Сок и нектар PID

3315

105

Бесплатно скачать онлайн шаблоны P&ID

Поделитесь своим великолепным P&ID с нами в нашем сообществе обмена! Все шаблоны P&ID доступны для загрузки, редактирования и изменения в соответствии с вашими особыми требованиями.

Попробуй это сейчас Купить сейчас

Как составить блок-схему производственных процессов (пример включен)

Производство требует понимания производства, его этапов и того, когда вам нужно собирать продукт, который вы создаете. Отображение этого с помощью технологической схемы производства обеспечивает более плавный процесс.

Что такое блок-схема производства? Мы скоро к этому вернемся. Мы также покажем вам, как он работает, и даже предоставим вам пример, чтобы увидеть блок-схему производства в действии.

Что такое блок-схема производства?

Блок-схема производства используется для иллюстрации процесса производства продукта. Он показывает этапы, используемое оборудование и проверки качества, где вы будете проверять продукт, чтобы убедиться, что он соответствует ожиданиям в отношении качества. Если качество неудовлетворительное или были какие-либо повреждения в пути, эти ошибки будут исправлены перед возвратом в производство.

Благодаря этому процессу сопоставления производители могут построить более эффективный процесс заказа для своей производственной линии. Блок-схема продукта является визуальным представлением этого процесса и может быть легко распространена. Благодаря своему простому дизайну его также легко читать и понимать с первого взгляда.

Производственная схема устанавливает последовательность производства продукта. Он записывает все события, используя символы для обозначения различных стадий или оборудования, и помогает руководителям производства повысить скорость и качество производства. Блок-схемы производства легко создать вручную или с помощью программных средств.

ProjectManager — это онлайн-программное обеспечение, которое превращает производственные схемы в рабочие производственные планы. Настройте блок-схему на нашей канбан-доске, которая разбивает ваш производственный цикл на столбцы, такие как «сделать», «выполняется» и «сделано». Эти колонки настраиваются в соответствии с каждым этапом производства. Карточки — это задачи, которые перемещаются из одного столбца в другой по мере их обработки. Менеджеры обеспечивают прозрачность процесса и могут перераспределять ресурсы по мере необходимости, чтобы обеспечить бесперебойную работу производства. Начните бесплатно работать с ProjectManager уже сегодня.

Карточки — это задачи, которые перемещаются из одного столбца в другой по мере их обработки. Менеджеры обеспечивают прозрачность процесса и могут перераспределять ресурсы по мере необходимости, чтобы обеспечить бесперебойную работу производства. Начните бесплатно работать с ProjectManager уже сегодня.

Как работает блок-схема производства?

Блок-схема производства работает как визуальный инструмент. Это изображение, которое иллюстрирует каждый шаг процесса в последовательном порядке и используется для определения или анализа новых процессов, стандартизации или изменения существующих процессов и поиска способов улучшения процессов путем удаления ненужных шагов, узких мест и т. д.

Блок-схема проиллюстрирована символами, каждый из которых имеет следующее значение:

- Овал означает начало или конец процесса

- Стрелка указывает направление процесса от одного шага к другому

- Квадрат показывает инструкцию процесса или операции

- Алмаз — это решение о деятельности

- Прямоугольник – это место для хранения материалов или деталей

- D-форма означает задержку или ожидание

- Прямоугольник, загнутый вверх в правом нижнем углу, означает, что требуются подтверждающие документы

- Прямоугольник со скругленными краями иногда используется как начало или конец процесса.

Существует два распространенных типа производственных схем: общие и подробные. Первый работает как макропредставление производственного планирования, обычно включающее от шести до десяти фаз или шагов и фокусирующееся на основных блоках процесса. Он используется в основном для выявления улучшений.

Подробная блок-схема, как следует из ее названия, содержит более подробную информацию или микропредставление о действиях в вашем основном производственном графике. Эти блок-схемы состоят как минимум из 15 фаз или шагов, а часто и намного больше. Они хороши для поиска шагов, которые можно исключить из процесса, и в основном используются при стандартизации или модификации существующего процесса.

Пример технологической схемы производства

Чтобы лучше понять блок-схему производства, давайте рассмотрим пример и проиллюстрируем, как этот процесс выглядит на блок-схеме производства для типичного производственного цикла. Это начинается с потребительского спроса, который приводит к выяснению требуемого дизайна. Оттуда продукт предназначен для удовлетворения этих требований.

Оттуда продукт предназначен для удовлетворения этих требований.

Теперь вам нужно купить материалы, чтобы построить проект. Когда эти материалы получены, вы должны сначала проверить их, чтобы убедиться, что они пригодны для использования. Если это так, вы захотите задокументировать результаты проверки, чтобы затем производить продукт. В противном случае вы должны вернуть их продавцу, у которого они были приобретены, и дождаться поставки на замену. Когда он прибудет, вернитесь к действию проверки и выполняйте его до тех пор, пока он не пройдет.

После создания продукта убедитесь, что он соответствует требованиям к продукту и результатам проверки. Если он не проходит проверку, его необходимо исправить и снова проверить, пока он не пройдет. Если это действительно так, то вы должны упаковать и отправить продукт. Наконец, последний шаг — при необходимости получить сервисную поддержку. Это простая технологическая схема производства, которая проиллюстрирована ниже. Как вы можете видеть, блок-схема продукта позволяет быстро усваивать и легко следовать ей, что и является смыслом наличия блок-схемы производства.

Как составить блок-схему производства

Вы знаете, почему важна блок-схема производства, и видели, как она работает в нашем примере с блок-схемой производства. Теперь давайте посмотрим, как вы составляете производственную блок-схему.

1. Определите задачи

Во-первых, вы должны знать все задачи в производственном цикле, все от начала до конца. Вы должны быть внимательны, иначе вам придется начинать заново. Уделите время этому первому шагу и включите свою производственную команду, чтобы помочь вам наметить шаги.

2. Добавьте детали к задачам

После того, как у вас есть список задач, вам нужно прикрепить членов команды, ответственных за эти задачи. Вам также необходимо определить любые переменные и события, которые могут изменить процесс.

3. Проверьте свою работу

Крайне важно, чтобы вы сделали эти первые шаги правильно. После того, как вы их завершите, важно, чтобы ключевые заинтересованные стороны рассмотрели ваш план. Они помогут вам убедиться, что то, что вы собрали, является точным. Если это не так, вам нужно пересмотреть эти первые два шага.

Они помогут вам убедиться, что то, что вы собрали, является точным. Если это не так, вам нужно пересмотреть эти первые два шага.

4. Создайте свою блок-схему

После того, как вы получили одобрение от заинтересованных сторон, вы можете начать рисовать схему производственного процесса. Используйте символы, перечисленные выше, чтобы нарисовать схему производственного процесса вручную или использовать онлайн-программное обеспечение или программное обеспечение для управления проектами.

Когда использовать блок-схему производства

Существует множество приложений для использования технологической схемы производства. Он разработан, чтобы помочь вам понять производственный процесс, что позволит увидеть, где и как вы можете улучшить эти процессы.

Блок-схема производства не только поможет вам лучше понять производственный процесс и усовершенствовать его, но и станет отличным средством коммуникации. Визуальный аспект производственной схемы позволяет легко показать всем в команде, как выполняется процесс. Это помогает всем понять, что им нужно делать.

Это помогает всем понять, что им нужно делать.

Блок-схемы производства — отличный способ документировать процесс, но они также полезны при планировании проекта. Они могут помочь вам определить наилучшие процессы для быстрого вывода вашего продукта на рынок, сохраняя при этом ваши ожидания в отношении качества.

Преимущества использования технологической схемы производства

Блок-схема производства отлично подходит для информирования об улучшениях процесса и обмена ими с вашей командой и руководством в виде четкой и легкой для понимания презентации. Они могут превратить сложный процесс в наглядный визуальный актив.

Блок-схема производства также помогает анализировать проблемы в производственном процессе. Это может помочь вам точно определить, где вы сокращаете расходы и экономите время. Вы можете просмотреть каждый шаг в своем процессе и определить области, которые являются расточительными. Устранив их, вы можете повысить свою производительность.

Также производственные схемы хороши для проектной документации. Они фиксируют процессы таким образом, чтобы каждый мог их понять, и ими можно было поделиться с другими отделами. Это помогает объединить всех, когда дело доходит до очистки расточительных процессов. Это также объясняет, почему процесс такой, какой он есть, что помогает держать всех на одной волне.

Они фиксируют процессы таким образом, чтобы каждый мог их понять, и ими можно было поделиться с другими отделами. Это помогает объединить всех, когда дело доходит до очистки расточительных процессов. Это также объясняет, почему процесс такой, какой он есть, что помогает держать всех на одной волне.

Недостатки использования технологической схемы производства

Технологическая схема производства без проблем. Например, если вам нужно изменить технологическую схему производства, вам придется перерисовать ее. Любое небольшое изменение в одном из шагов требует полной перезаписи документа, что отнимает много времени и вызывает разочарование.

Кроме того, если вы имеете дело со сложным процессом, схема производственного процесса может оказаться загроможденной и трудной для понимания. Если блок-схему производства трудно прочитать, ее преимущества планирования производства теряются. При его создании подумайте о шагах, которые можно объединить или упростить.

Вы, наверное, уже заметили, что символы на технологической схеме производства отсутствуют на клавиатуре; вам нужно либо нарисовать их вручную, либо использовать программное обеспечение, позволяющее создавать эти символы. Это означает, что может быть сложно составить схему производственного процесса и поделиться ею.

Это означает, что может быть сложно составить схему производственного процесса и поделиться ею.

Менеджер проекта и планирование производства

Если вы используете программное обеспечение для управления проектами, вы можете извлечь уроки из производственной схемы и добавить их в свое планирование. ProjectManager — это программное обеспечение, которое помогает планировать, управлять и отслеживать производство. Вы можете легко обмениваться планами, а когда требуются изменения, их можно просто добавить, и все планы будут обновлены одновременно.

Планирование на надежных диаграммах Ганта

Блок-схема производства будет большим подспорьем при планировании вашего производственного цикла. Вы можете легко превратить эту блок-схему в диаграмму Ганта, которая организует все ваши шаги, связывает зависимости, чтобы избежать узких мест и фильтров для критического пути. Вы также можете добавить вехи, например, когда вам нужна документация. После того, как вы установите базовый уровень, вы сможете отслеживать запланированный прогресс в сравнении с фактическим прогрессом в режиме реального времени, чтобы не отставать от графика.

Отслеживание прогресса с помощью информационных панелей в реальном времени

Когда вы устанавливаете базовый уровень на диаграмме Ганта, вы можете переключиться на динамическую панель мониторинга, которая собирает данные в реальном времени и отображает их в виде удобных для чтения графиков и диаграмм. Информационная панель в режиме реального времени дает вам общее представление о производстве, от затрат до рабочей нагрузки и многого другого. Нет необходимости в настройке, он готов, когда вы.

Если вы хотите получить больше информации, используйте наши настраиваемые функции отчетности. Вы можете отфильтровать каждый отчет, чтобы показать только то, что вы хотите видеть. Быстро создавайте отчеты о состоянии, расписания и многое другое. Отчеты также можно использовать для информирования заинтересованных сторон и руководства.

Связанный контент

ProjectManager — это программное обеспечение, которое помогает повысить эффективность производства.

Практически все предприятия, производящий продукцию большими объемами, работает в непрерывном режиме.

Практически все предприятия, производящий продукцию большими объемами, работает в непрерывном режиме.