Харвестер. Технология работы харвестера

Содержание страницы

- 1. Общие сведения

- 2. Первая технология работы харвестера при выборочных рубках

- 3. Вторая технология работы харвестера в выборочных рубках

- 4. Технология работы харвестера при заготовке топливной древесины

1. Общие сведения

При выборочных рубках следует выполнять ряд требований, например, исключение повреждений растущих деревьев технологическим оборудованием харвестера или другими деревьями во время валки. Поэтому при валке каждого дерева оператору харвестера следует индивидуально выбирать направление его падения. Эффективная работа харвестера достигается в том случае, если при валке всех деревьев в рабочей зоне полностью обеспечивается контролируемое управление манипулятором, т. е. для оператора создан достаточный обзор в зоне работы харвестерной головки.

Поэтому в густых лесонасаждениях из-за ограниченного обзора в зоне работы харвестерной головки не всегда целесообразно стремиться к увеличению рабочей зоны харвестера. Практика показывает, что наиболее эффективная работа харвестера достигается при вылете манипулятора 60–100 % от максимального. При ограниченном обзоре в зоне действия харвестерной головки оператор для ее наводки на ствол дерева иногда вынужден выполнять неоднократные движения элементов манипулятора, что приводит к увеличению продолжительности цикла наводки харвестерной головки, снижению производительности харвестера и повышению удельного расхода топлива и утомляемости оператора. Неточные движения элементов манипулятора из-за ограниченной видимости могут привести к их поломкам.

Практика показывает, что наиболее эффективная работа харвестера достигается при вылете манипулятора 60–100 % от максимального. При ограниченном обзоре в зоне действия харвестерной головки оператор для ее наводки на ствол дерева иногда вынужден выполнять неоднократные движения элементов манипулятора, что приводит к увеличению продолжительности цикла наводки харвестерной головки, снижению производительности харвестера и повышению удельного расхода топлива и утомляемости оператора. Неточные движения элементов манипулятора из-за ограниченной видимости могут привести к их поломкам.

При валке дерева важно правильно выбрать оптимальное направление его падения. От этого зависит удобство дальнейшей обработки дерева (исключение препятствий от растущих деревьев, удобная для трелевки укладка сортиментов). С точки зрения техники безопасности необходимо учитывать направление ветра, развитость кроны и наклон дерева, а также исключить зависание спиливаемого дерева на других деревьях. При ветреной погоде начало разработки делянки следует выбирать таким образом, чтобы валка осуществлялась по ветру.

Направленной валке дерева способствует натяг, создаваемый гидроманипулятором. Однако чрезмерный натяг может сопровождаться образованием в комлевой части ствола дерева сколов и трещин.

При недостаточном опыте работы оператора харвестера перед обрезкой сучьев и раскряжевкой рекомендуется дать дереву полностью упасть на землю. Опытные операторы обычно совмещают падение дерева с его протяжкой харвестерной головкой, что позволяет повысить производительность и использовать кинетическую энергию падающего дерева.

При валке крупных деревьев перед соприкосновением дерева с землей рекомендуется освободить его из харвестерной головки, т. к. в момент удара харвестерная головка, элементы манипулятора и шасси могут воспринимать значительные динамические нагрузки. Кроме того, испытывает некомфорт и оператор харвестера. удачная конструкция машин PONSSE позволяет снизить динамические нагрузки на оператора за счет того, что гидроманипулятор находится на другой полураме.

При обработке крупных деревьев ствол должен располагаться непосредственно у земли. Для исключения отщепов или трещин конец отпиливаемого сортимента во время пиления рекомендуется положить на землю. Однако для предотвращения зажима пильной гарнитуры в пропиле не следует допускать значительного упора отпиливаемого сортимента о землю.

Для исключения отщепов или трещин конец отпиливаемого сортимента во время пиления рекомендуется положить на землю. Однако для предотвращения зажима пильной гарнитуры в пропиле не следует допускать значительного упора отпиливаемого сортимента о землю.

Валку крупных деревьев необходимо производить с особой осторожностью, иногда со стороны направления валки выполняется дополнительный подпил (рис. 1). При этом необходимо оценить наклон дерева, тяготение кроны, направление ветра. Пропил (В) производится на уровне подпила (А) или ниже его. Подпил и пропил на разных уровнях (в разных плоскостях) предотвращают случайное соскальзывание при сталкивании ствола с пня.

Рис. 1. Схема валки дерева: А — подпил; В — пропил

Здесь рассмотрено две технологии выборочных рубок. Первый вариант предусматривает валку деревьев на трелевочном волоке параллельно направлению движения харвестера. Выработанные сортименты укладываются сбоку харвестера в основном под углом к трелевочному волоку, отличным от 90°. По второй технологии валка деревьев на трелевочном волоке и других секторах производится перпендикулярно направлению движения харвестера, и сортименты укладываются сбоку харвестера перпендикулярно трелевочному волоку.

По второй технологии валка деревьев на трелевочном волоке и других секторах производится перпендикулярно направлению движения харвестера, и сортименты укладываются сбоку харвестера перпендикулярно трелевочному волоку.

2. Первая технология работы харвестера при выборочных рубках

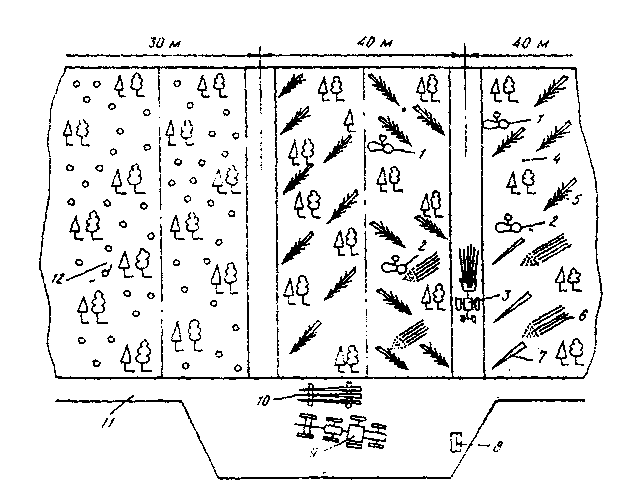

Для правильного выбора спиливаемых и оставляемых на корню деревьев в поле зрения оператора должно быть 3–5 растущих деревьев. Поэтому для качественного проведения выборочных рубок оператору рекомендуется рабочую зону мысленно разбить на секторы. Например, если валка деревьев на трелевочном волоке производится «от харвестера» (параллельно трелевочному волоку), то выделяются следующие секторы: трелевочный волок, полоса у трелевочного волока, левый передний сектор, правый передний сектор, левый боковой сектор, правый боковой сектор (рис. 2).

Рис. 2. Схема расположения секторов при валке деревьев (технологическая схема разработки делянки при выборочной рубке со смешанным направлением валки): 1 — пасечный трелевочный волок; 2 — левый передний сектор; 3 — левый боковой сектор; 4 — правый передний сектор; 5 — правый боковой сектор; 6 — харвестер; 7 — пень; 8 — растущее дерево

Рабочая зона оператора харвестера, включающая все указанные секторы, составляет примерно 220°.

При разработке харвестером очередной рабочей зоны на выборочных рубках рекомендуется:

- произвести валку деревьев на трелевочном волоке и прореживание его границ;

- произвести прореживание переднего и бокового секторов на одной стороне волока;

- произвести прореживание переднего и бокового секторов на другой стороне волока.

Обработка рабочей зоны по секторам упрощает выбор деревьев для валки. Следует учесть, что после разработки передних секторов на предыдущей рабочей зоне улучшается обзор в боковых секторах в очередной рабочей зоне, что упрощает работу оператора харвестера и способствует уменьшению повреждений деревьев при валке.

Направление валки на трелевочном волоке (рис. 3) и на границах волока задается «вперед» (от харвестера). В этом случае нет необходимости сохранения деревьев, на которые производится валка, т. к. они также подлежат валке. укладка сортиментов рекомендуется сбоку харвестера на достаточном расстоянии от оставляемых на корню деревьев. В этом случае обеспечиваются благоприятные условия для работы форвардера при сборе сортиментов.

Рис. 3. Схема очередности и направления валки деревьев на трелевочном волоке: 1 — валка первого дерева; 2 — валка второго дерева

Кроме того, сформированные пачки сортиментов на соседнем волоке также остаются целыми, обеспечиваются минимальные движения гидроманипулятора, меньше повреждается подроста, оператору видны торцы заготовленных сортиментов, что облегчает сортировку. Порубочные остатки остаются на трелевочном волоке или на его границе, что соответствует требованиям правил заготовки древесины.

Сваленные деревья в переднем, например левом, секторе перемещают на другую сторону трелевочного волока, а затем производят обрезку сучьев и раскряжевку (рис. 4).

4).

Рис. 4. Схема очередности и направления валки деревьев в левом переднем секторе: 3 — валка третьего дерева; 4 — валка четвертого дерева

В боковом (левом) секторе (рис. 5) валку начинают с ближайшего к харвестеру дерева в направлении, перпендикулярном трелевочному волоку. Обрезку сучьев и раскряжевку производят с другой стороны трелевочного волока. Деревья, расположенные от трелевочного волока на расстоянии 6 и менее метров, рекомендуется обрабатывать на другой стороне волока по отношению к валке. Оставшиеся деревья в боковом секторе в зоне максимального вылета манипулятора можно обрабатывать в секторе валки.

Рис. 5. Схема очередности и направления валки деревьев в левом боковом секторе: 5 — валка пятого дерева; 6 — валка шестого дерева

Порубочные остатки в этом случае должны быть перенесены на трелевочный волок. Однако при высокой густоте лесонасаждений валку и обработку деревьев, находящихся на периферийной части боковых секторов, иногда нецелесообразно производить на другой стороне трелевочного волока, т. к. продолжительность валки и обработки дерева на одной стороне больше, чем продолжительность выполнения этих операций на другой стороне трелевочного волока, включая и перенос дерева на другую сторону трелевочного волока. При обработке поваленных деревьев на другой стороне трелевочного волока по отношению к валке, порубочные остатки концентрируются в зоне трелевочного волока.

к. продолжительность валки и обработки дерева на одной стороне больше, чем продолжительность выполнения этих операций на другой стороне трелевочного волока, включая и перенос дерева на другую сторону трелевочного волока. При обработке поваленных деревьев на другой стороне трелевочного волока по отношению к валке, порубочные остатки концентрируются в зоне трелевочного волока.

После валки деревьев в переднем и боковом секторах с одной стороны трелевочного волока, производят валку в подобных секторах на другой стороне трелевочного волока (рис. 6).

Рис. 6. Схема очередности и направления валки деревьев в правых переднем и боковом секторах: 7 — валка седьмого дерева; 8 — валка восьмого дерева; 9 — валка девятого дерева; 10 — валка десятого дерева

Рис. 7. Схема обработанной рабочей зоны с одной рабочей позиции харвестера

На рис. 7 показана схема обработанной рабочей зоны с одной рабочей позиции харвестера, на рис.

Рис. 8. Схема общей последовательности валки деревьев в рабочей зоне харвестера

Рис. 9. Расположение сортиментов около трелевочного волока

3. Вторая технология работы харвестера в выборочных рубках

Технология разработки рабочей зоны харвестера с валкой деревьев перпендикулярно трелевочному волоку обеспечивает концентрацию порубочных остатков трелевочном на волоке при обработке деревьев (рис. 10). Поэтому рассматриваемую технологию целесообразно применять при слабой несущей способности почвогрунтов, т. к. порубочные остатки используются для укрепления трелевочных волоков. В отличие от предыдущей технологии оператор выделяет сектор валки деревьев на трелевочном волоке и боковые секторы.

Рис. 10. Схема расположения секторов валки деревьев. Технологическая схема разработки делянки при выборочной рубке с валкой деревьев перпендикулярно трелевочному волоку: 1 — пасечный трелевочный волок; 2 — левый боковой сектор; 4 — правый боковой сектор; 5 — пень; 6 — растущее дерево

Валка деревьев на трелевочном волоке (рис. 11) производится примерно в 6-метровой зоне перпендикулярно волоку. укладывают получаемые сортименты слева и справа от трелевочного волока. Деревья, поваленные влево, во время обработки перемещают вправо, и сортименты укладывают справа от трелевочного волока.

Рис. 11. Схема очередности и направления валки деревьев на трелевочном волоке: 1 — валка первого дерева; 2 — валка второго дерева

В боковом секторе валку начинают с ближайшего к харвестеру дерева перпендикулярно трелевочному волоку (рис. 12). Поваленное дерево перемещают, обрабатывают, и получаемые сортименты укладывают на другой стороне трелевочного волока. Деревья в боковых секторах валят в пределах максимального вылета манипулятора. Поваленные деревья, расположенные на расстоянии шесть и более метров от харвестера, можно обрабатывать в том же секторе без перемещения через трелевочный волок.

Деревья в боковых секторах валят в пределах максимального вылета манипулятора. Поваленные деревья, расположенные на расстоянии шесть и более метров от харвестера, можно обрабатывать в том же секторе без перемещения через трелевочный волок.

Рис. 12. Схема очередности и направления валки деревьев в боковых секторах: 3 — валка третьего дерева; 4 — валка четвертого дерева; 5 — валка пятого дерева; 6 — валка шестого дерева

Вместе с тем такая технология имеет ряд недостатков, заключающихся в том, что при переносе ствола справа налево и наоборот тратится много времени, а значит, падает производительность, и значительно увеличивается вероятность повреждения оставляемых на доращивание деревьев. Поэтому раскряжовку более целесообразно вести в зоне валки дерева.

На рис. 13 показана схема обработанной рабочей зоны с одной рабочей позиции харвестера, на рис. 14 — схема общей последовательности валки деревьев в рабочей зоне харвестера. При соблюдении оператором харвестера указанной методики разработки пасеки обеспечивается правильное расположение сортиментов около трелевочного волока (рис. 15) и производительная работа форвардера при формировании пачки сортиментов.

15) и производительная работа форвардера при формировании пачки сортиментов.

Рис. 13. Схема обработанной рабочей зоны с одной рабочей позиции харвестера

По первой технологии с одной рабочей позиции обеспечивается валка большего количества деревьев, производительность по этой технологии примерно на 10 % выше, чем по второй. Перемещение деревьев для обработки на другую сторону трелевочного волока (вторая технология) приводит к увеличению общей продолжительности цикла на валку и обработку дерева и снижению производительности харвестера на 5–10 %.

Однако при высокой густоте лесонасаждений обработка перемещенного дерева на освобожденную от растущих деревьев зону, наоборот, может привести к уменьшению общей продолжительности цикла на валку и обработку дерева (за счет удобства обработки дерева) и увеличению производительности харвестера. Поэтому при выборе технологии работы харвестера необходимо учитывать конкретные условия работы.

Форвардер будет успевать вывозить сортименты при любом из вышеперечисленных методов, опережая производительность харвестера, поэтому при планировании таких рубок лучше делать упор на эффективность работы харвестера.

Рис. 14. Схема общей последовательности валки деревьев в рабочей зоне харвестера

Рис. 15. Расположение сортиментов около трелевочного волока

4. Технология работы харвестера при заготовке топливной древесины

Заготовка топливной древесины обычно производится при проведении рубок ухода, например при прореживании. Заготовка топливной древесины целесообразна при запасе леса на 1 га более 40 м3 и при среднем объеме хлыста более 0,02–0,03 м3.

При прореживании возможна заготовка древесины методом множественной валки. Множественная валка предусматривает одновременную обработку в харвестерной головке нескольких стволов. Для этого программируется специальная функция, обеспечивающая обработку нескольких стволов в вертикальном положении в харвестерной головке.

На одних лесосеках при прореживании производится заготовка только топливной древесины, а на других — так называемая интегрированная заготовка, предусматривающая получение деловых сортиментов, например балансов, и топливной древесины.

Заготовку топливной древесины лучше производить в соответствии со следующими рекомендациями:

- Количество одновременно обрабатываемых в харвестерной головке деревьев 2–5. Это исключает перегрузки манипулятора.

- Одновременно обрабатываемые в харвестерной головке деревья должны быть одного размера или вида получаемой древесины (сортименты или топливная древесина).

- Одновременно обрабатываемые в харвестерной головке деревья должны быть расположены вблизи друг друга группами или на одной линии. Спиливание деревьев должно производиться с ближнего по отношению к харвестеру. При этом манипулятор и харвестерная головка находятся в разработанной зоне, и их управлению не мешают растущие деревья и обеспечивается хороший обзор при спиливании и обработке деревьев.

- Крупные (диаметр на высоте груди более 15 см), сучковатые и искривленные деревьев следует обрабатывать по одному. В зависимости от размеров харвестерной головки возможна обработка двух крупных, расположенных близко друг к другу деревьев, но не при отдельном их спиливании, а при спиливании как пары.

Мелкие деревья (диаметр на высоте груди до 4 см) использовать даже в качестве топливной древесины нецелесообразно.

Мелкие деревья (диаметр на высоте груди до 4 см) использовать даже в качестве топливной древесины нецелесообразно. - Для повышения производительности труда не следует совершать манипулятором лишних нецелесообразных движений. Сначала необходимо производить разработку ленты леса на одной стороне трелевочного волока, а затем — на другой.

Мысленная разбивка рабочей зоны харвестера упрощает выбор и обработку деревьев с использованием метода множественной валки. Обычно в одном секторе спиливается 2–5 деревьев. На рис. 16 выделенные деревья (обведены кружочками) предназначены для валки.

Рис. 16. Выделенные деревья (обведены кружочками) предназначены для валки

Просмотров: 1 332

|

Заглавная страница

КАТЕГОРИИ: Археология ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрации Техника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ? Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. |

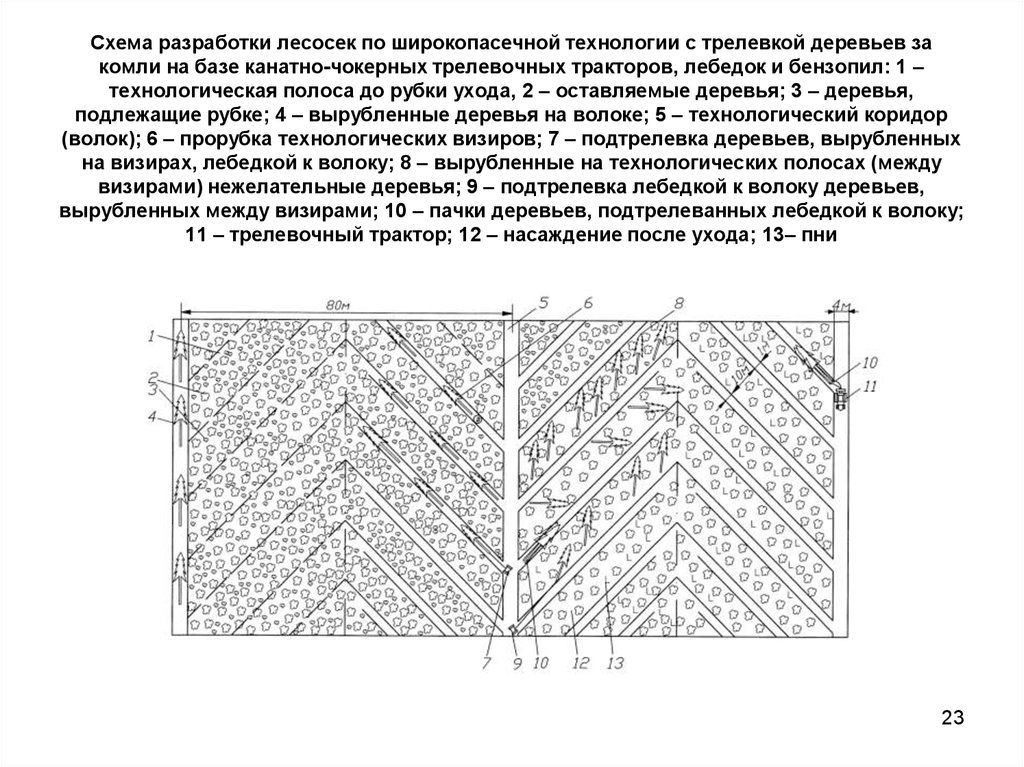

⇐ ПредыдущаяСтр 12 из 15Следующая ⇒ Технологический процесс харвестера состоит из нескольких операций: наведение режущей головки на дерево и его зажим, спиливание, сталкивание — перенос (подтаскивание) дерева в зону обработки, очистка ствола, раскряжевка, пакетирование, а также переезды с одной технологической стоянки к другой для последующего повала деревьев и их обработки. На труднодоступных для машин участках и при крупных деревьях, не подлежащих обработке харвестером, используют бензиномоторные пилы для выполнения всех технологических операций. Получаемые при этом крупные сортименты остаются на месте, а средние и мелкие собираются в небольшие кучи. Технологические схемы: 1. Технология, не предусматривающая разрубку прямолинейных коридоров (пасечных волоков) (рис. 20). Данная технологическая схема наиболее целесообразна при полноте древостоев 0,7. Рис. 20. Схема разработки лесосеки без прямолинейных коридоров: 1 — импровизированный волок; 2 — сортименты 2. Технологическая схема с прямолинейными коридорами (рис. 21). Рассматриваемая технологическая схема, предусматривающая разрубку прямолинейных волоков (коридоров) через расстояния, равные удвоенному эффективному вылету манипулятора, наиболее целесообразна при разработке лесосек с полнотой древостоев 0,8. Рис. 21 Схема разработки лесосеки с прямолинейными коридорами Рис. 22. Схема разработки лесосеки с заездом харвестера полупасеки разреженных участков и куртин жизнеспособного подроста. Харвестер выполняет полностью цикл работ: валка, обрезка сучьев, раскряжевка и пакетирование. При такой схеме имеется возможность разрабатывать пасеки одинаковой площади и обеспечивать при этом равномерную работу системы машин харвестер-форвардер. При использовании технологических схем (см. рис. 20 и 21) в случае необходимости ширина пасеки может быть значительно увеличена, а валку деревьев в полосе, недоступной для манипулятора харвестера, производят бензопилами. Поваленные перпендикулярно волоку деревья харвестеры разделывают на сортименты при втором проходе по волоку. Харвестер захватывает дерево за вершину или середину и полностью обрабатывает его, одновременно окучивая сортименты и укладывая их на волок. 3. Технологическая схема с заездом харвестера на полупасеки Она наиболее целесообразна при полноте древостоя 0,7…0,9, наличии свободного пространства и нелесоэксплуатационных участков на полупасеках, разрозненных куртин жизнеспособного подроста и хорошей несущей способности грунтов. Заезд на полупасеки позволяет увеличить ширину пасеки до 30 м, что создает более благоприятные условия для сохранения лесной среды и уменьшения площади лесосеки, занятой технологическими коридорами. Однако при этом наблюдается снижение производительности харвестера в связи с затратами времени на заезды на пасечные волоки и выезды с них. 4. Технологическая схема с вспомогательным (импровизированным) Применение данной схемы позволяет уменьшить отрицательное воздействие на почву, подрост и оставшуюся часть древостоя со стороны форвардера, так как трелевка сортиментов осуществляется только по основным волокам. 5. Технологическая схема с импровизированным волоком при работе харвестера в трех режимах (харвестера, водочной машины и процессора) (рис. 24). Подобная схема обеспечивает значительное увеличение ширины пасеки в зависимости от минимальной высоты вырубаемых деревьев и может составлять 4..

Рис.23. Схема разработки лесосеки с импровизированным волоком: 1 — импровизированный волок; 2 — сортименты Рис. 24. Схема разработки лесосеки с импровизированным волоком при работе харвестера в трех режимах: 1 — импровизированный волок; 2 — поваленные деревья Рис. 25. Схема разработки лесосеки с двумя импровизированными волоками: 1 – импровизированный волок; 2 — сортименты ⇐ Предыдущая6789101112131415Следующая ⇒ Читайте также: Техника прыжка в длину с разбега Организация работы процедурного кабинета Области применения синхронных машин Оптимизация по Винеру и Калману |

|||

|

Последнее изменение этой страницы: 2016-08-10; просмотров: 2062; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia. |

Технологические схемы разработки пасек системой машин «Харвестер

ЛЕСОИНЖЕНЕРНОЕ ДЕЛО

Если при содержании дорог общего пользования нормативные документы регламентируют только вариант А, то на территориальных дорогах, к которым можно отнести лесовозные, появляется возможность использовать иные схемы. Зачастую обосновать предлагаемые варианты возможно только с точки зрения затрат на их осуществление. В настоящей работе проведена технико-экономическая оценка всех представленных вариантов.

В таблице показаны затраты на зимнее содержание автомобильных дорог для различных вариантов [4]. Как видно из данных, наибольший удельный вес для всех вариантов приходится на расходные реагенты. К ним относятся песчано-соляная смесь и их растворы. Максимальные затраты на материалы в вариантах А и Г, которые представляют наиболее часто используемые способы зимнего содержания дорог. Суммарными минимальными затратами характеризуются варианты Б и В. На рис.2 представлена структура затрат на зимнее содержание по предлагаемому варианту Б.

Суммарными минимальными затратами характеризуются варианты Б и В. На рис.2 представлена структура затрат на зимнее содержание по предлагаемому варианту Б.

Как видим, для условий Свердловской области наименьшие затраты на транспортную составляющую при работе лесозаготовителей возможны при содержании автомобильной дороги в снежном накате. При такой организации зимнего содержания лесозаготовитель обеспечивает возможность стабильного функционирования своего предприятия.

Библиографический список

1. Стандарт организации. Нормативы и организация работ по зимнему содержанию территориальных дорог Пермской области. — Пермь: Перм. Гос. Техн. Ун-т., 2006. — 182 с.

2. Афанасьев, И.А. Зимнее содержание лесовозных автомобильных дорог Уральского региона: научное издание / И.А. Афанасьев, И.Н. Кручинин. — Пермь: Перм. Гос. Техн. Ун-т., 2006. — 135 с.

3. Сиденко, В.М. Эксплуатация автомобильных дорог: учебник / В.М. Сиденко и др. — Киев: Высшая школа, 1979. — 260 с.

4. Временные сметные нормы и расценки на работы по зимнему содержанию автомобильных дорог. Уральский федеральный округ. — М.: Росавтодор Минтранса России, 2003. — 89 с.

Временные сметные нормы и расценки на работы по зимнему содержанию автомобильных дорог. Уральский федеральный округ. — М.: Росавтодор Минтранса России, 2003. — 89 с.

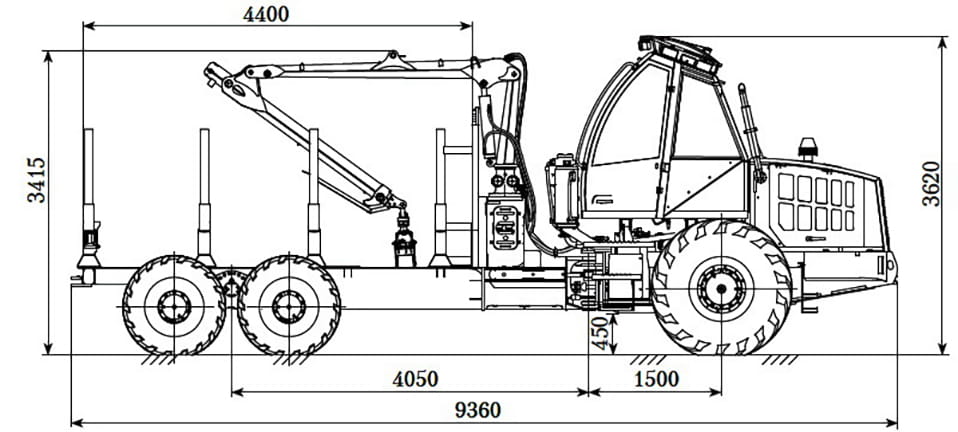

ТЕХНОЛОГИЧЕСКИЕ СХЕМЫ РАЗРАБОТКИ ПАСЕК СИСТЕМОЙ мАШИН «ХАРВЕСТЕР — ФОРВАРДЕР»

О.А. ПЕТЕЛИНА, доц. каф. технологии лесопромышленного производства УГЛТУ, канд. с.-х. наук, О.Г. МАСЛОВ, ООО «Цеппелин Русланд», ген. директор

Рост экологического сознания выдвигает на первое место экологические аспекты лесопользования. Воздействие лесозаготовительной техники нарушает равновесие основных компонентов экосистем, выражается в изменении структурно-механических характеристик и загрязнении почв, повреждении подроста, значительном увеличении концентрации фитотоксикантов в атмосферном воздухе на лесосеке и прилегающих территориях и т.д.

Современные условия функционирования лесопромышленных предприятий заставляют их руководителей обращать особое внимание на сортиментную заготовку, которая позволяет значительно повысить эффективность производства при максимальном сохранении и воспроизводстве природной среды, а также значительно увеличить комп-

лексную выработку, сократив тем самым затраты труда.

Разработка лесосеки системой машин «харвестер — форвардер» работает на отдаленных участках лесного фонда, позволяет полностью исключить ручной труд и может применяться при проведении как сплошных, так и несплошных рубок главного пользования, а также проходных рубок.

В качестве объекта исследования принято ООО «Красновишерск Лес».

Заготовка древесины предпри-

ятием ООО «Красновишерск Лес» ведется круглогодично, с перерывами во время весенней и осенней распутицы хар-вестерами Timberjack 1270B и форвардера-ми Timberjack 1410B. Древесина вывозится только в виде сортиментов четырех- и шестиметровой длины.

128

ЛЕСНОЙ ВЕСТНИК 3/2008

ЛЕСОИНЖЕНЕРНОЕ ДЕЛО

9 м

|_ |_ i_i % ■- i

|_

|_ |_ 1_ |_ #1 ;* 1 L ‘ L—

|_ а |_

Ь Y <

1 !т п » —

Рис. 1. Схема разработки лесосек с размещением волока по границе пасеки: 1 — растущий лес; 2 — волок; 3 — харвестер; 4 — пакеты сортиментов; 5 — порубочные остатки; 6 — Форвардер

Работа системы машин в зависимости от таксационных характеристик лесосеки и рекомендованного способа рубок возможна по нескольким технологиям. Технологии отличаются возможностью сохранения компонентов лесной среды и различной производительностью харвестера, которая рассчитывается по классической формуле [2]

Технологии отличаются возможностью сохранения компонентов лесной среды и различной производительностью харвестера, которая рассчитывается по классической формуле [2]

П = (Т — t )V / t, (1)

где Тсм — продолжительность рабочей смены, с; tp — регламентированные простои (обед, заправка машин), c;

Vx — средний объем хлыста, м3; t — продолжительность цикла, с.

Выполняя основные технологические операции по заготовке сортиментов в зоне действия манипулятора, харвестер находится на «технологической» стоянке. Работа хар-вестера на стоянке включает несколько рабочих позиций.

Производительность при работе по различным технологиям определяется изменением цикла машины за счет изменения взаимного расположения рабочих позиций, возможности сочетания выполнения технологических операций, а также различных вариантов выполнения самих операций (возможность работы харвестера по полному циклу — валка, обрезка сучьев, раскряжевка, сортировка, пакетирование; в режиме валка; в режиме обрезка сучьев, раскряжевка, сортировка, пакетирование).

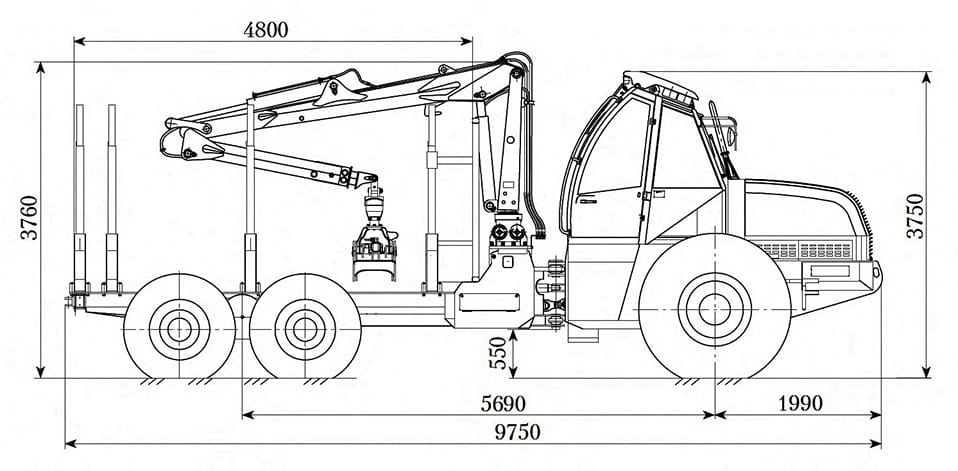

Технология разработки пасек при размещении волока по границе пасеки

Применяется при проведении сплошных рубок при отсутствии под пологом насаждения хвойного подроста или второго яруса. Так как при этой технологии на волоке укладывается меньший объем порубочных остатков, чем при других схемах, то требуется хорошая несущая способность грунтов.

Разработка ведется на одной полупасеке одновременно с разрубкой волока. Деревья валят на стену леса в направлении, перпендикулярном волоку. Выпиливаемые сортименты пакетируют на площади, вырубленной с предыдущего волока, сучья укладывают на волок [1].

Основным недостатком данной технологии является большая протяженность пасечных волоков, как следствие — большая площадь с поврежденным напочвенным покровом и увеличение затрат времени на переезды между рабочими позициями. Положительная сторона — наличие свободной площади для укладки сортиментов, что упрощает работу оператора харвестера на рабочей позиции и сокращает затраты времени на выбор места для укладки пакетов.

Технология разработки пасек с размещением волока на ее середине

Применяется для проведения рубок с сохранением подроста или на участках, где требуется увеличить несущую способность волока укладкой на него большего количества порубочных остатков, чем в технологии с волоком, расположенным по границе пасеки. Обе полупасеки разрабатываются одновременно с волоком.

Деревья спиливают и валят перпендикулярно волоку, но с учетом расположения групп подроста и молодняка хозяйственно ценных пород. Волок при этой технологии может быть как прямолинейным, что упрощает трелевку, так и непрямолинейным вследствие огибания харвестером куртин подроста, куртин и одиночных деревьев молодняка хозяйственно ценных пород. Ширина пасеки при этой технологии составляет два эффективных вылета манипулятора [1].

ЛЕСНОЙ ВЕСТНИК 3/2008

129

ЛЕСОИНЖЕНЕРНОЕ ДЕЛО

17 м

«U 4|>’ * * Li« ■- i_

** Г =■ «ТС ! » ;Я i L —

ш I ! 2 l 344 %

Рис. 2. Схема разработки лесосек с размещением волока по середине пасеки: 1 — растущий лес; 2 — волок; 3 — харвестер; 4 — пакеты сортиментов; 5 — порубочные остатки; 6 — форвардер

Протяженность пасечных волоков меньше, чем при технологии с размещением волока по краю пасеки, и меньше затраты времени на переезды машины.

Технология работы харвестера по неполному циклу (в трех режимах)

При работе по этой технологии волоки прокладываются только на нечетных лентах, сортименты укладываются вдоль волоков.

Вначале разрубаются смежные нечетные ленты, на которых устраиваются волоки. Работа при этом ведется по полному циклу. Затем харвестер переходит на оставленную между волоками полосу леса. Перемещаясь по центру полосы таким образом, чтобы нанести минимальный ущерб лесу, харвестер осуществляет направленную валку деревьев, назначенных в рубку, под прямым углом к волоку вершиной в направлении ближайшего из волоков. Обрезка сучьев и раскряжевка поваленных деревьев осуществляется во время следующего прохода харвестера по разрубленным волокам. Обрезка сучьев производится при этом способом «за вершину», а раскряжевка хлыста после перехвата его харвестерным агрегатом — «за комель» [1].

Описанная технология позволяет хар-вестеру сосредоточить на волоке большее количество порубочных остатков, чем в технологии со вспомогательным волоком, что предпочтительнее на грунтах с недостаточной

несущей способностью. Однако затраты времени на производство сортиментов возрастут за счет увеличения числа подходов в работе с одной единицей предмета труда (дерева).

Однако затраты времени на производство сортиментов возрастут за счет увеличения числа подходов в работе с одной единицей предмета труда (дерева).

В свою очередь, вспомогательный коридор, на котором работает только харвестер, позволяет уменьшить протяженность пасечных волоков и тем самым сохранить лесную среду в большей мере нетронутой.

Технология с заездами на полупасеки

При данной технологии уширение пасеки достигается за счет заездов харвестера на полупасеки.

Технология может быть рекомендована при наличии свободного пространства и неэксплуатационных участков на полупасеках, разрозненных куртин жизнеспособного подроста и хорошей несущей способности грунтов.

Заезд на полупасеки позволяет увеличить ширину пасеки до четырех эффективных вылетов манипулятора, что создает более благоприятные условия для сохранения лесной среды и уменьшения площади лесосеки, занятой технологическими коридорами. Заезды на смежных полупасеках совмещены на половину шага примыкания, что обеспечивает досягаемость всех деревьев. Заезды при этом выполняются по дуге, что обеспечивает плавное примыкание к волоку [1]. Продолжительность цикла при этой технологи несколько увеличится.

Заезды при этом выполняются по дуге, что обеспечивает плавное примыкание к волоку [1]. Продолжительность цикла при этой технологи несколько увеличится.

——————-\——————

1 3 6 2 4 5

-Л——

30-35 м

Рис. 3. Схема разработки лесосеки с заездами хар-вестера на полупасеки: 1 — растущий лес; 2 — волок; 3 — харвестер; 4 — пакеты сортиментов; 5 — порубочные остатки; 6 — заезд на полупасеку

130

ДЕСНОЙ ВЕСТНИК 3/2008

ЛЕСОИНЖЕНЕРНОЕ ДЕЛО

Таблица

Производительность харвестера в зависимости от объема хлыста

Объем хлыста, м3 Производительность, м3

при размещении волока по середине пасеки при размещении волока по границе пасеки при работе хар-вестера в трех режимах при работе харвес-тера со вспомогательным волоком при работе харвестера с заездами на полупасеке

0,2 101,8 96,4 80,6 90,2 79,1

0,25 122,3 116,1 97,2 108,9 94,9

0,3 141,3 134,3 112,6 126,3 109,4

0,35 159,0 150,0 127,0 142,6 123,0

0,4 175,3 167,2 140,3 157,8 135,3

0,45 190,6 182,1 152,9 172,2 146,9

0,5 204,9 196,0 164,7 185,6 157,7

0,55 218,3 209,1 175,8 198,4 167,8

0,6 230,8 221,5 186,3 210,4 177,3

0,65 242,7 233,1 196,2 221,7 186,1

0,7 253,8 244,1 205,5 232,5 194,5

0,75 264,3 254,5 214,4 242,7 202,4

0,8 274,3 264,3 222,8 252,4 209,8

0,85 284,7 273,7 230,7 261,6 216,8

Рис. 4. Схема разработки лесосеки со вспомогательным коридором: 1 — путь движения харвестера; 2 — границы волока; 3 — границы ленты; 4 — пакеты сортиментов, сформированные при разрубке волока; 5 — пакеты сортиментов, сформированные при разрубке вспомогательной ленты

4. Схема разработки лесосеки со вспомогательным коридором: 1 — путь движения харвестера; 2 — границы волока; 3 — границы ленты; 4 — пакеты сортиментов, сформированные при разрубке волока; 5 — пакеты сортиментов, сформированные при разрубке вспомогательной ленты

Технология со вспомогательным коридором

При работе по этой технологии волок прокладывается только на нечетных лентах. Такая технология позволяет уменьшить общую длину пасечных волоков на лесосеке за счет технологического коридора, на котором харвестер работает на разрубке четных лент.

Вначале разрабатываются две смежных нечетные ленты с разрубкой волоков и прилегающих полулент. Затем харвестер переходит на четную ленту, выполняя на ней работу по полному циклу. При этом опера-

тор стремится максимально сохранить подрост и оставшуюся часть древостоя, а также укладывает сортименты на максимальном удалении от машины. Этим обеспечивается доступность сортиментов для манипулятора форвардера, перемещающегося по основному волоку [1].

Объем хлыста, м3

-•-технология с размещением волока по середине пасеки (сплошные рубки) -•-технология с размещением волока по границе пасеки (сплошные рубки) -■-работа харвестера в трех режимах (сплошные рубки)

-»- технология со вспомогательным волоком (несплошные рубки) -•-технология с заездами на полупасеки (несплошные рубки)

Рис. 5. График зависимости производительности харвестера от объема хлыста

ЛЕСНОЙ ВЕСТНИК 3/2008

131

Tekhnologia_lesozagotovki / Лекции ПДФ / РК2 / Лекция 7

Лекция №4 ТЕХНОЛОГИИ РАЗРАБОТКИ ЛЕСОСЕК СИСТЕМАМИ

ВАЛОЧНО-СУЧКОРЕЗНО-РАСКРЯЖЕВОЧНАЯ МАШИНА И ФОРВАРДЕР

1. Основные принципы и технология работы Технология разработки лесосек системаши машин валочно-сучкорезно-

раскряжевочная машина + трелевочный трактор манипуляторного типа предназначена для проведения сортиментной лесозаготовки. Она не требует дополнительных механизмов для обработки деревьев в процессе получения сортиментов.

Валочно-сучкорезно раскряжевочные машины(ВСРМ) или харвестеры – это лесосечные машины, получающие в процессе лесозаготовки круглые лесоматериалы (сортименты).

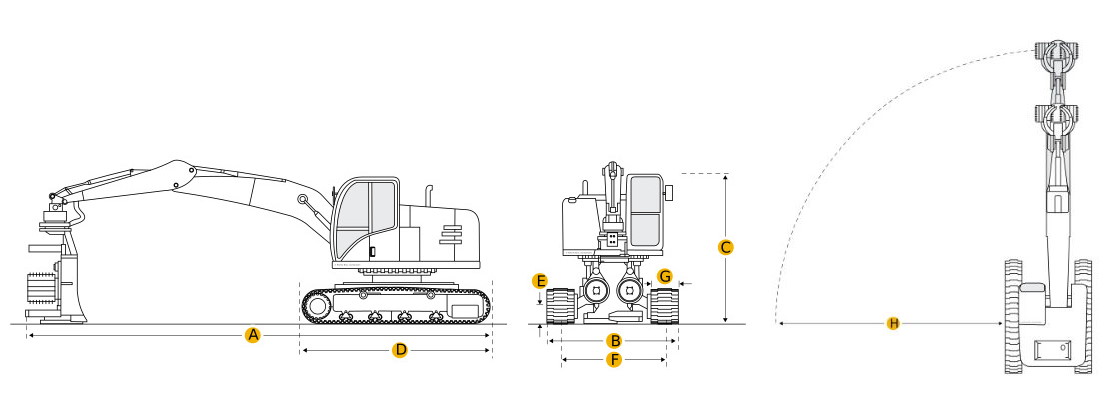

Основными частями ВСРМ являются:

1)шасси на гусеничной или колесной базе

2)поворотная платформа, объединяющая кабину оператора и манипуляторное оборудование

3)манипулятор с валочно-сучкорезно-раскряжевочной головкой

4)кабина оператора

Харвестеры производят на лесосеке следующие операции:

1)валка деревьев

2)обрезка сучьев

3)раскряжевка хлыстов

Форвардер – это специализированный трелевочный трактор манипуляторного типа для сбора сортиментов.

Он состоит из следующих основных частей:

1)колесное шасси

2)поворотная платформа, объединяющая кабину оператора и манипуляторное оборудование

3)манипулятор

4)кабина оператора

5)емкость для сбора сортиментов

Работа систем машин харвестер+ форвардер происходит согласно технологических схем указанных на рис. 4.1, 4.2, 4.3.

Подготовительные работы при разработке лесосеки комплексом машин харвестер + форвардер состоят в разметке границ пасек и делянок, обозначении оси направления движения харвестера, устройстве погрузочных площадок, полосы безопасности и мастерского участка, прокладке магистральных волоков и лесовозных усов. Все подготовительные работы производятся перед началом основных работ.

Все подготовительные работы производятся перед началом основных работ.

Прокладка пасечных волоков и уборка опасных деревьев на делянке выполняется в процессе проведения основных операций

При проведении сплошных и сплошных чересполосных рубок перед началом освоения лесосеки, в процессе подготовительных работ, делянка разбивается на параллельные пасеки шириной 18 м, выделяются деревья диаметром более 50 см, а также намечается затесками на деревьях ось направления движения харвестера. Для исключения ветровальных «сквозняков» эта ось должна через каждые 100 м иметь поворот в сторону, под углом не менее 30°.

1 | 2 | 3 | 4 | 5 | 6 |

| 300 | |

м | 300 | |

100 | ||

|

100 м

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

|

|

|

|

| 8 | 9 | 10 | ||||||

Рисунок 4. 1 – Технологическая схема разработки лесосек комплексом харвестер + форвардер при сплошных рубках

1 – Технологическая схема разработки лесосек комплексом харвестер + форвардер при сплошных рубках

1 – вырубка; 2 – граница пасек; 3 – след харвестера; 4 – пачка сортиментов; 5 – хлыст, разделанный вальщиком; 6 – растущий лес; 7 – лесовозный ус; 8 – штабель сортиментов; 9 – форвардер; 10 – харвестер.

Валка деревьев диаметром до 50 см (кроме тонкомера), обрезка сучьев и раскряжевка хлыстов на сортименты осуществляются харвестером по всей ширине пасеки при его движении вдоль визира к дальней границе делянки. Им же укладываются сортименты в пачки справа и слева от колеи машины с подсортировкой лесоматериалов по породам и качеству, или без неё. Пасека разрабатывается путем последовательного перехода харвестера с одной технологической стоянки на другую, при его движении от лесовозного уса. Дойдя до конца пасеки, машина переезжает на смежную пасеку и продолжает работу, двигаясь в обратном направлении, к лесовозному усу.

Валку деревьев диаметром более 50 см производит вальщик, оснащенный | ||||||

бензиномоторной пилой, гидроклином, рулеткой и крючьями для откатки |

| |||||

сортиментов. | ||||||

их раскряжевку на сортименты, а также откатку сортиментов в сторону с целью | ||||||

освобождения пути движения форвардеру. Один вальщик, как правило, обеспечивает | ||||||

работу двух комплексов машин. |

|

|

|

|

| |

1 | 2 | 3 | 4 |

|

|

|

100 м |

|

|

|

|

|

|

100 м |

|

|

|

|

|

|

| 5 | 6 | 7 | 8 | 9 | 10 |

Рисунок 4. |

| |||||

харвестер + форвардер при сплошных чересполосных рубках | ||||||

1 – растущий лес; 2 – вырубка; 3 – хлыст, разделанный вальщиком; 4 – пачки сортиментов; 5 – штабеля сортиментов; 6 – форвардер; 7 – граница ленты, разрабатываемой харвестером; 8 – след харвестера; 9 – харвестер; 10 – лесовозный ус.

Сбор и транспортировку сортиментов с пасеки к месту складирования осуществляет форвардер. Для набора пачки форвардер задним ходом по следу харвестера заходит в глубь пасеки на расстояние, обеспечивающее полную загрузку

платформы. Затем форвардер останавливается и приступает к формированию пачки сортиментов в приемном устройстве (платформе) трактора. Собрав гидроманипулятором все лесоматериалы, лежащие по обе стороны машины, форвардер движется в сторону лесовозного уса к следующей технологической стоянке. Заполнив платформу сортиментами, форвардер транспортирует их к месту складирования у лесовозного уса. Обычно приемное устройство загружается лесоматериалами одного типоразмера, что упрощает их сортировку и штабелевку при выгрузке с платформы. Штабеля сортиментов формируются вдоль лесовозного уса, высотой не более 2…3 м. При этом сортименты в штабеля укладываются перпендикулярно оси лесовозного уса верхними отрезами в сторону дороги, с удалением от обочины на расстояние 1,5… 2 м.

Обычно приемное устройство загружается лесоматериалами одного типоразмера, что упрощает их сортировку и штабелевку при выгрузке с платформы. Штабеля сортиментов формируются вдоль лесовозного уса, высотой не более 2…3 м. При этом сортименты в штабеля укладываются перпендикулярно оси лесовозного уса верхними отрезами в сторону дороги, с удалением от обочины на расстояние 1,5… 2 м.

18 м

4

5

6

7

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| 8 |

|

|

|

|

|

|

| 9 |

|

|

|

| 10 |

|

|

| ||||||||||||||||||||||||||||||||||||||||||||||||||

Рисунок 4. 3 – Технологическая схема разработки лесосек комплексом харвестер + форвардер при выборочных рубках

3 – Технологическая схема разработки лесосек комплексом харвестер + форвардер при выборочных рубках

1 – хлыст, разделанный вальщиком; 2 – технологический коридор; 3 – харвестер; 4 – вырубка; 5 – растущий лес; 6 – граница пасеки; 7 – сортименты; 8 – штабель

сортиментов; 9 – форвардер; 10 – лесовозный ус.

При проведении постепенных чересполосных рубок технология разработки лесосеки остается прежней. Отличие состоит в том, что между двумя смежными пасеками оставляют стену леса шириной 18…20 м для обеспечения семенного самосева.

Контрольные вопросы:

1.Что такое харвестеры? Объясните из каких частей они состоят и какова последовательность их работы.

2.Как происходит заготовка древесины системой харвестер + форвардер по технологии сплошных рубок?

3.Как осуществляется заготовка древесины системой харвестер + форвардер по технологиям несплошных рубок?

4.Какова роль вальщика в обеспечении эффективной работы комплекса харвестер + форвардер?

5. В чем состоят преимущества и недостатки заготовки древесины системой харвестер + форвардер?

В чем состоят преимущества и недостатки заготовки древесины системой харвестер + форвардер?

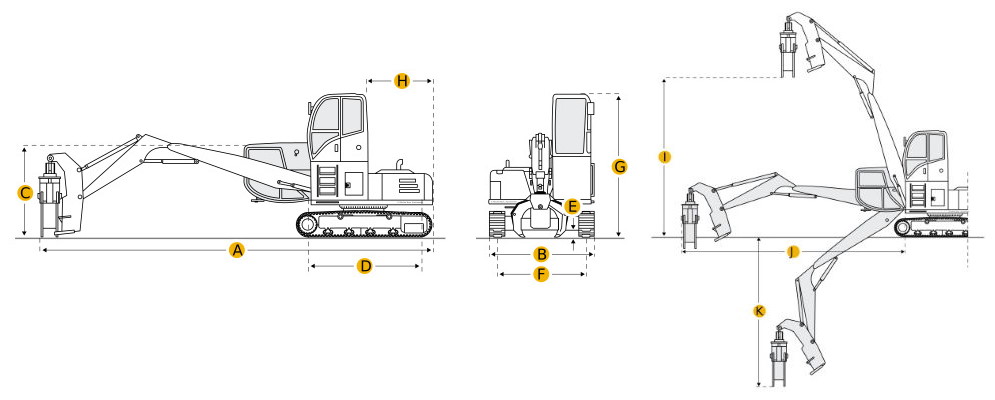

устройство и принцип работы, виды, популярные модели

Скандинавская механизированная система заготовки леса по праву сегодня считается самой передовой в Евросоюзе.

В чём она заключается? Обычно (в России по сей день) на лесосеке очищают поваленный ствол от корня, ветвей и верхушки, а полученный хлыст везут на склад.

Здесь хлысты раскряживают, т.е. распиливают на части – сортименты.

Каждый отрезок-сортимент в зависимости от размеров, качества и структуры древесины получает адресное направление: один – на распиловку под пиломатериалы, другой — на изготовления шпал, третий – на фанеру, целлюлозу, ДСП и так далее по списку.

Скандинавская технология позволяет основные объёмы раскряжёвки осуществлять непосредственно на лесоразработки, поставляя на склад готовый сортимент.

Многоцелевая машина Харвестер выполняет операции по валке деревьев, удалению ветвей, раскряжёвке и пакетированию сортиментов.

Его напарник Форвардер, оснащённый краном-манипулятором, предназначается для погрузки в свой контейнер сортимента и транспортировки его на площадку складирования. Форвардер движется вслед за Харвестером и собирает за ним до 12 м3/час готового сортимента.

Эти две машины способны заготовить в год до 60 000 м3 древесины, высвобождая до 80 лесорубов с мотопилами. Здесь же на лесосеке организован механизированный подбор древесных отходов и их измельчение в щепу, которую отправляют на завод по производству пеллет (вид гранулированного топлива).

История создания харвестера

Лесозаготовительный комбайн, а именно так изначально называлась валочная машина, в качестве рабочего образца в СССР был создан в 1984 году. Специалистами Карельского НИИ Леспрома были разработаны машины для валки деревьев и одновременно их раскряжевки. Прогресс заключался в том, что основную работу по валке деревьев выполнял агрегат, оснащенный манипулятором с захватом, на котором устанавливались пилы. Но это была первая машина лесозаготовительного комплекса. Производительность работы комплекса существенно повышалась за счет второй машины комплекса – комбайна для раскряжевки. Этот лесоповалочный комплекс обрабатывал древесину в два этапа – валочная машина осуществляла валку леса, а вторая машина осуществляла раскряжевку и резку деревьев по размеру. При этом лесозаготовка таким комплексом имела еще одни элемент – доставку заготовленного материала, обычно осуществляемого трелевочным трактором.

Но это была первая машина лесозаготовительного комплекса. Производительность работы комплекса существенно повышалась за счет второй машины комплекса – комбайна для раскряжевки. Этот лесоповалочный комплекс обрабатывал древесину в два этапа – валочная машина осуществляла валку леса, а вторая машина осуществляла раскряжевку и резку деревьев по размеру. При этом лесозаготовка таким комплексом имела еще одни элемент – доставку заготовленного материала, обычно осуществляемого трелевочным трактором.

Новым этапом развития техники стало изобретение харвестерной головки, позволивший объединить две машины в один агрегат – харвестер, или лесозаготовительный комбайн. Новация заключалась в том, что действие по валке дерева и его начальной обработке совмещалось в одном устройстве – пильной головке.

С внедрением компьютерных технологий управление харвестером стало легче, оператор харвестера получил возможность контролировать все процессы. Начиная от определения объема заготовленной древесины и заканчивая определением геолокации выработки.

С момента появления прототипа принцип работы харвестера не изменился, но стал существенно отличаться благодаря новым функциям. Основное действие теперь сконцентрировано в одном агрегате – головке с несколькими пилами. Поперечная пила применяется для валки деревьев и резки согласно сортаменту, другие пилы используются для удаления веток и сучьев. Гусеничный харвестер со временем был заменен машиной, на более универсальной, колесной платформой.

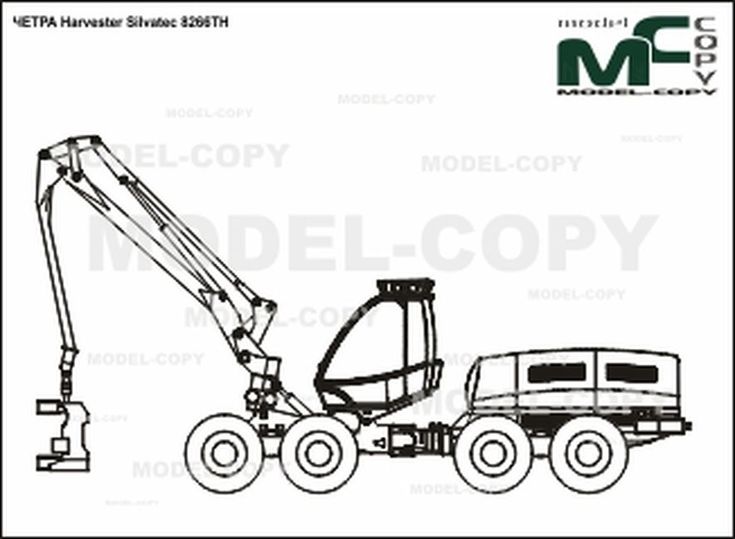

Что такое современный харвестер было представлено в 1996 году John Deere – именно он выпустил машину, которую можно назвать первым современным харвестером.

Развитие этого вида техники привело к появлению нескольких видов таких машин. Мини версию можно увидеть не только в лесу, в Москве тоже нашлось применение этому виду техники. Эти машины незаменимы в лесной и парковой зонах столицы. Что касается транспортировки, то на замену тяжелому гусеничному трактору пришла концепция форвардера – колесного трактора с манипулятором и кузовом для перевозки древесины.

Эти машины незаменимы в лесной и парковой зонах столицы. Что касается транспортировки, то на замену тяжелому гусеничному трактору пришла концепция форвардера – колесного трактора с манипулятором и кузовом для перевозки древесины.

Что такое Харвестер?

Харвестер — это уникальная машина, представляющая собой основную часть современного лесозаготовительного комплекса.

Техника уникальна тем, что заменяет практических бригаду рабочих, работает в 5 раз эффективнее и отличается повышенной проходимостью. Особенность работы системы заключается в конструкции гидростатического привода: рядом с двигателем установлены два насоса, один из которых работает на навесное оборудование, а второй — на ход. Ну а самое главное — это уникальная шарнирно-сочлененная конструкция рамы. Подобно скейтборду она ломается не просто пополам, а ещё и в плоскостях, что придает Харвестеру потрясающую проходимость — болото, грязь, снег, неровности грунта ему абсолютно нипочём.

Особенность работы системы заключается в конструкции гидростатического привода: рядом с двигателем установлены два насоса, один из которых работает на навесное оборудование, а второй — на ход. Ну а самое главное — это уникальная шарнирно-сочлененная конструкция рамы. Подобно скейтборду она ломается не просто пополам, а ещё и в плоскостях, что придает Харвестеру потрясающую проходимость — болото, грязь, снег, неровности грунта ему абсолютно нипочём.

Ну а главный механизм харвестера — это харвестерная головка, которой оператор харвестера управляет с помощью компьютера из кабины, приводя ее в движение гидравлической системой.

Когда смотришь на работу харвестера, возникает ощущение фантастического фильма, но тем не менее это абсолютная реальность, и принципы работы лесозаготовительного комплекса, на первый взгляд, довольно просты. Харвестер обхватывает ствол огромными ножами, пильные шины срезают дерево практически под корень, и дальше протяжными вальцами ствол протягивается и очищается от сучков и коры, а затем те же пильные шины отрезают части ствола того размера, который задан оператором. Собственно говоря всё просто, если не принимать во внимание сложность управления и сложность работы всей этой техники.

Собственно говоря всё просто, если не принимать во внимание сложность управления и сложность работы всей этой техники.

Устройство и принцип работы комбайна

Производители харвестеров чаще всего используют переломную схему компоновки машины. В большинстве моделей отсутствует цельная рама шасси, исключение составляет модели на гусеничном ходу. Устройство харвестера состоит из таких частей и агрегатов:

- переломное шасси;

- дизельный двигатель;

- система управления;

- гидравлическая система;

- электрооборудование;

- трансмиссия;

- манипулятор;

- харвестерные головки.

Технология разработки лесосеки с заездом харвестера на полупасеки — Студопедия

Поделись

Обоснование способа разработки лесосек и пасек.

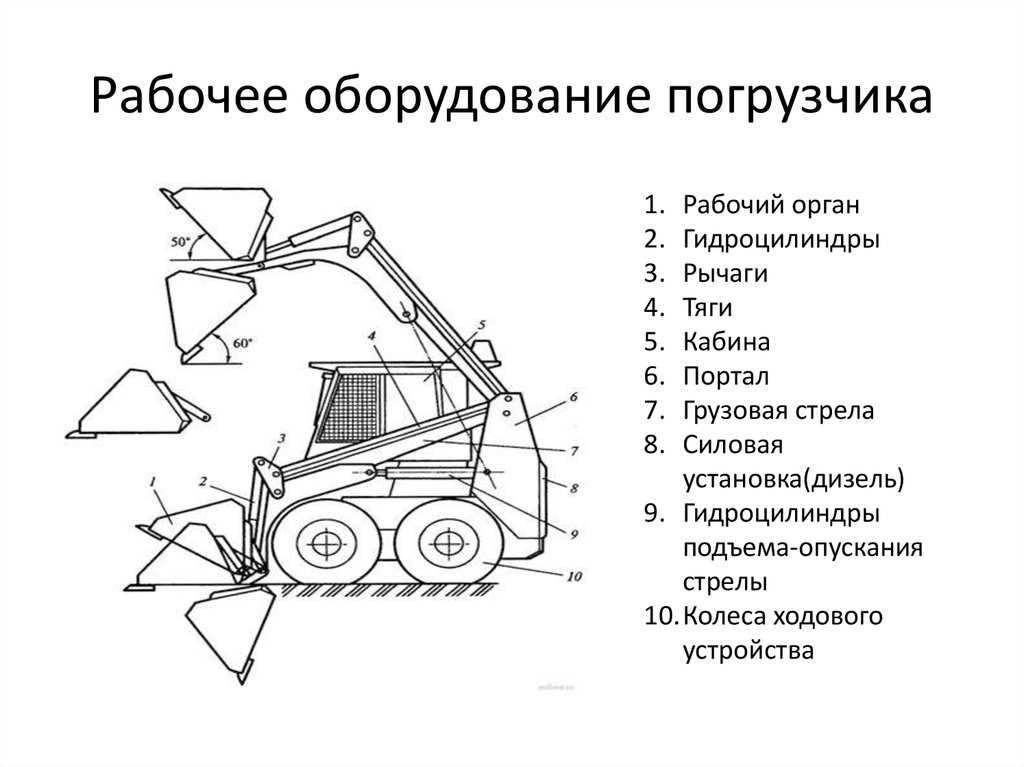

Все многообразие технологий лесосечных работ с валкой бензомоторной пилой, трелевкой сортиментов с помощью форвардеров, подходящих в условиях выборочных рубок, условно можно разделить на несколько вариантов и схем:

Разработка лесосек методом узких пасек с подкладочным деревом. Сначала перпендикулярно основному направлению валки на расстоянии 5-10м впереди очередной группы деревьев, подлежащих валки валят подкладочное дерево, так, что бы оно было приподнято на 50…70 см над поверхностью почвы. После чего с него обрезают сучья и поочередно валят деревья из намеченной группы так, чтобы после обрезки сучья оказались на волоке. Раскряжевывают хлыст сразу после обрезки сучьев или после перемещения хлыста и трелюют .

Раскряжевывают хлыст сразу после обрезки сучьев или после перемещения хлыста и трелюют .

Рис.4.1 Схема разработки с подкладочным деревом.

1 – растущие деревья; 2 – подкладочное дерево; 3 – волок; 4 – дерево после валки; 5 – хлыст, перемещенный на сортиментную полосу; 6 – форвардер.

Разработка лесосек методом средних пасек и использованием на валке и раскряжевке бензомоторной пилы, а на подвозке сортиментов форвардера.Разработку пасеки начинают с вырубки подлеска по длине рабочего хода в полосе технологического корилора примерно 25 м и укладки его поперек волока. Затем на волоке валят деревья, обрезают сучья и раскряжевывают хлысты. Когда технологический коридор разработан примерно на 20…25 м, на полупасеках выборочно валят деревья. Направление валки выбирают из условия валки с минимальными помехами. На сортиментных полосах деревья валят так, чтобы максимально приблизить сучья к технологическому коридору. На промежуточных полосах деревья валят в направлении технологического коридора с таким расчетом, чтобы разместить сортименты вблизи сортиментных полос, а сучья — вблизи волока.

Рис 4.2 Схема разработки лесосек методом средних пасек

1 – растущие деревья; 2 – дерево после валки; 3 – волок; 4 – хлыст, поваленный в направлении волока; 5 – сортименты.

При использовании на валке и раскряжевке многоопреционных машин для выборочных рубок возможны следующие схемы:

Обе пасеки разрабатываются одновременно с волоком. Направление валки может быть как перпендикулярно волку так и вдоль волока вершиной на себя. На участках с групповым размещением подроста деревья спиливают и валят перпендикулярно волоку, но с учетом расположения групп подроста и молодняка хозяйственно ценных пород.

Рис. 4.3 Схема работа харвестера с заездом на полупасеки

1 – растущие деревья;2 – волок; 3- харвестер; 4 – пакет сортиментов; 5 – порубочные остатки; 6 – заезд на пасеку.

Технология разработки лесосеки со вспомогательным технологическим коридором и применением на валке и раскряжевке хпрвестера, а на подвозке сортиментов – форвардера. Форвардер работает лишь на волоках, удаленных друг от друга на расстояние 30 м. При работе харвестера во вспомогательном коридоре, как и на волоке, выполняется весь цикл вспомогательных опреций: валка, обрезка сучьев, раскряжевка и пакетирование, однако пакеты сортиментов при этом укладываются на максимальном удалении от машины. Этим обеспечивается доступность пакетов, сформированных харвестером при работе во вспомогательном коридоре, манипулятору форвардера, перемещающегося по волоку.

Форвардер работает лишь на волоках, удаленных друг от друга на расстояние 30 м. При работе харвестера во вспомогательном коридоре, как и на волоке, выполняется весь цикл вспомогательных опреций: валка, обрезка сучьев, раскряжевка и пакетирование, однако пакеты сортиментов при этом укладываются на максимальном удалении от машины. Этим обеспечивается доступность пакетов, сформированных харвестером при работе во вспомогательном коридоре, манипулятору форвардера, перемещающегося по волоку.

Рис.4.4 Схема разработки пасеки со вспомогательным коридором.

1 – путь движения харвестера; 2 – границы волока; 3 – границы ленты; 4 – пакеты сортиментов, сформированные при разрубке волока; 5 – пакеты сортиментов, сформированные при разрубке вспомогательной ленты.

Технология разработки лесосеки при работе харвестера в трех режимах и форвардера на подвозке сортиментов. (рис 4.6) В основе этой технологии лежит возможность использования харвестера по неполному циклу. Сначала разрубаются смежные пасечные волока, отстоящие друг от друга на расстоянии до 40 м, и прилегающие ленты, досягаемые для манипулятора харвестера. Работа при этом ведется по полному циклу. Затем харвестер переходит для работ на оставленную между волоками ленту леса. Перемещаясь по центру этой полосы таким образом, что бы нанести минимальный ущерб насаждению, харвестер валит деревья, назначенные в рубку, под прямым углом к волоку вершиной в направлении ближайшего волока. Обрезка сучьев и раскряжевка поваленных деревьев осуществляется во время следующего прохода харвестера по разрубленным волокам. Обрезка сучьев производится способом «за вершину», а раскряжевка хлыста, после перехвата его харвестерным агрегатом – «за комель».

Сначала разрубаются смежные пасечные волока, отстоящие друг от друга на расстоянии до 40 м, и прилегающие ленты, досягаемые для манипулятора харвестера. Работа при этом ведется по полному циклу. Затем харвестер переходит для работ на оставленную между волоками ленту леса. Перемещаясь по центру этой полосы таким образом, что бы нанести минимальный ущерб насаждению, харвестер валит деревья, назначенные в рубку, под прямым углом к волоку вершиной в направлении ближайшего волока. Обрезка сучьев и раскряжевка поваленных деревьев осуществляется во время следующего прохода харвестера по разрубленным волокам. Обрезка сучьев производится способом «за вершину», а раскряжевка хлыста, после перехвата его харвестерным агрегатом – «за комель».

Рис 4.6 Схема разработки пасеки харвестером в трех режимах.

1 – растущие деревья; 2 – волок; 3 – харветер; 4 – поваленные деревья; 5 – пакет сортиментов; 6 – пеньки; 7 – движение харвестера при работе в режиме «валка»; 8 – порубочные остатки; 9 – форвардер.

В данных условиях целесообразно применять как технологию с валкой бензомоторными пилами, которая используется в парке на данный момент, так и на базе харвестеров.

Выбор технологии с использованием харвестера во I группе леса обусловлено следующими причинами:

· хорошей несущей способностью грунтов;

· экономическими показателями;

· экологической безопасностью.

Для разработки лесосек бензомоторной пилой выбираем метод узких пасек с подкладочным деревом (рис 4.1). Ширина пасек при этой технологии не превышает 20 м. Разработку ведут с подкладочным деревом, что облегчает обрезку сучьев, перемещение стволов в пределах пасеки. При разработке пасек таким способом посреди волока образуется вал сучьев, который значительно улучшает проходимость форвардера и предотвращает деформацию волока. После трелевки сортиментов на пасеке не требуется дополнительной очистки, поскольку все сучья сконцентрированы на волоке и уплотнены проходами форвардера.

Для разработки лесосек с помощью харвестера принимаем технологию со вспомогательным коридором и подвозкой сортиментов форвардером (рис 4. 4). Данный вариант позволяет существенно уменьшить длину пасечных волоков на лесосеке. Технология рекомендуется для реализации постепенных и выборочных рубок средней и высокой интенсивности. .

4). Данный вариант позволяет существенно уменьшить длину пасечных волоков на лесосеке. Технология рекомендуется для реализации постепенных и выборочных рубок средней и высокой интенсивности. .

В защитных лесах целесообразно проводить выборочные рубки. Выборочная рубка – многоприемная рубка, при которой вырубают в первую очередь фаутные, спелые, перестойные деревья, включая деревья главных пород с пониженным ростом, а также деревья, мешающие росту подросту или деревьям главных пород. Выборочная рубка не имеет законченного процесса, обеспечивает непрерывность возобновления и выращивания леса, позволяет сохранить защитные и средообразующие функции леса. По интенсивности рубки древостоев делятся: на слабые 10–15% их запаса, умеренные — 15–25% и сильные — 25–35%. При слабой интенсивности повторяемость рубки составляет 10–15 лет, при высокой – 20–30 лет. Принимем выборочные рубки с интенсивностью 20% и сроком повторяемости 15 лет.

Как работают зерноуборочные комбайны — Объясните это

Как работают зерноуборочные комбайны — Объясните этоВы здесь: Домашняя страница > Транспорт > Зерноуборочные комбайны

- Дом

- индекс А-Я

- Случайная статья

- Хронология

- Учебное пособие

- О нас

- Конфиденциальность и файлы cookie

Реклама

org/Person»> Криса Вудфорда. Последнее обновление: 31 октября 2021 г.В 1800 году примерно 90 процентов всего населения США наемные работники на земле; перенесемся на 200 лет вперед, и вы найдете только 2 процента людей сейчас работают таким образом. Что вызвало это удивительные изменения в обществе? Одним из важных факторов было развитие огромных автоматизированных машин, таких как зерноуборочных комбайнов , которые делали каждый сельскохозяйственный рабочий гораздо более производительным. Давайте посмотрим поближе как они работают!

Фото: Типичный зерноуборочный комбайн производства John Deere; другие производители включают Case IH, Gleaner, New Holland и Claas. Вы можете видеть, насколько широка жатка (передний режущий механизм) по сравнению с основным корпусом машины. Самые большие комбайны имеют жатки шириной около 12 м (40 футов)!

Фото: Вверху: Чрезвычайно широкая жатка в передней части комбайна делает невозможным движение по узкой проселочной дороге, так как же перемещать его с поля на поле? Внизу: К счастью, жатку можно снять и буксировать на специальном прицепе сбоку за трактором. Это простая работа, которая занимает всего несколько минут.

Это простая работа, которая занимает всего несколько минут.

Содержание

- Что включает в себя сбор урожая?

- Внутри зерноуборочного комбайна

- Теперь немного подробнее!

- Всегда ли комбайны выглядели так?

- Различные типы зерноуборочных комбайнов

- Узнать больше

Что включает в себя сбор урожая?

Фото: Пшеница – одна из важнейших зерновых культур в мире. Все, что мы едим, — это маленькие зерна на верхушках каждого стебля (показаны небольшими кучками рядом). Фото Скотта Бауэра предоставлено Министерством сельского хозяйства США/Службой сельскохозяйственных исследований (USDA/ARS).

Культуры, которые мы выращиваем на наших полях, такие как пшеница, ячмень и рожь,

съедобны лишь частично. Мы можем использовать семена на верхушке каждого растения (известные

как зерно ) для изготовления таких продуктов, как хлеб и крупы, но

сухие оболочки семян ( мякина ) несъедобны и должны быть выброшены,

вместе со своими стеблями.

Прежде чем были разработаны современные машины, сельскохозяйственные рабочие должны были собирать урожай, выполняя ряд трудоемких операций один после другого. Сначала им пришлось срезать растения черенком с длинной ручкой. инструмент, например коса. Далее им предстояло отделить съедобное зерно от несъедобной мякины путем отбивания срезанных стеблей — операция, известная как обмолот . Окончательно, они должны были очистить весь оставшийся мусор от семян, чтобы сделать их подходит для использования на мельнице. Все это заняло много времени и много людей.

К счастью, современные комбайны делают все

работу автоматически: вы просто ведете их через поле

посевы, и они сами срезают, обмолачивают и очищают зерна, используя

вращающиеся лопасти, колеса, сита и элеваторы. Зерно собирается в бункере

внутри комбайна (который периодически выгружается в тележки

тянут тракторы, которые едут рядом), а мякина

и стебли вырываются из большой выходной трубы сзади и падают обратно на поле.

Фото: Зерноуборочные комбайны — это гигантские машины, которые на самом деле не предназначены для небольших дорог. Этот Massey Ferguson Cerea 7274 весит 13 800 кг (13,8 тонны или примерно 13,5 тонны), имеет высоту 4 м (13 футов) и длину 10,2 м (33,4 фута). Его основной бак вмещает 9500 литров (2156 сухих галлонов) зерна.

Внутри зерноуборочного комбайна

Внутри зерноуборочного комбайна происходит очень много всего — шестерни, лезвия, шнеки (винты, которые перемещают срезанные культуры), конвейеры, ремни, рычаги и колеса — так Я значительно упростил все, чтобы было легче следовать. Грубо говоря, вот как работает комбайн:

- Зерновые культуры собираются передней жаткой, на концах которой имеется пара острых клещей, называемых делителями урожая. Вообще говоря, чем шире жатка, тем быстрее и эффективнее комбайн может срезать поле. Различные жатки используются для уборки разных культур; жатка часто имеет гидравлический привод и может подниматься, опускаться и наклоняться под разными углами из кабины.

Жатка может быть снята и отбуксирована за комбайном в продольном направлении, чтобы она могла проходить по узким дорожкам.

Жатка может быть снята и отбуксирована за комбайном в продольном направлении, чтобы она могла проходить по узким дорожкам. - Медленно вращающееся колесо, называемое мотовило (или приемное мотовило), толкает урожай вниз к режущему аппарату. Катушка имеет горизонтальные стержни, называемые летучими мышами, и вертикальные зубья или зубцы для захвата стеблей растений.

- Режущий брус проходит по всей длине жатки под барабаном. Его зубы (иногда называемые косящими пальцами) многократно открываются и закрываются, чтобы срезать стебли у их основания, как у гиганта. электрические ножницы для живой изгороди подметают на уровне земли.

- За режущим брусом срезанные культуры подаются к центру с помощью вращающихся шнеков (шнеков) и перемещаются по конвейеру к обрабатывающему механизму внутри основной части комбайна.

- Молотильный барабан отбивает скошенные культуры, чтобы разбить и стряхнуть зерна со стеблей.

- Зерно падает через сита в сборный резервуар внизу.

- Нежелательный материал (солома и стебли) проходит по конвейерам, называемым соломотрясами , к задней части машины. В бункер попадает больше зерна.

- Когда зерновой бункер полон, рядом с комбайном едет трактор с прицепом сзади. Зерно поднимается из бункера элеватором и выбрасывается из боковой трубы (иногда называемой 9-й).0027 разгрузчик ) в прицеп.

- Нежелательные стебли и мякина падают с задней части машины. Некоторые комбайны имеют вращающийся механизм разбрасывателя , который разбрасывает солому на большую площадь. Иногда солома прессуется пресс-подборщиком и используется в качестве подстилки для животных.

Фото: Слева: Широкая широкая жатка зерноуборочного комбайна John Deere.

Справа: вид крупным планом. Фотография Кэрол М. Хайсмит предоставлена Колорадской коллекцией Gates Frontiers Fund в архиве Кэрол М. Хайсмит, Библиотека Конгресса, отдел эстампов и фотографий.

Фото: Выгрузка зернового бункера зерноуборочного комбайна в прицеп, который буксирует идущий рядом трактор. Жатка комбайна (режущий нож) поднята вверх, чтобы водитель мог совершать круговые движения. вокруг припаркованного прицепа и равномерно заполните его. Посмотрите внимательно на заголовок, и вы увидите оба барабана (черные).

и ножевой брус (зеленый) под ним.

вокруг припаркованного прицепа и равномерно заполните его. Посмотрите внимательно на заголовок, и вы увидите оба барабана (черные).

и ножевой брус (зеленый) под ним.

Теперь немного подробнее!

Схема в разрезе ниже взята из патента на комбайн John Deere (патент США № 4,450,671: Комбайн с модифицированной наклонной камерой), любезно предоставленного Управлением по патентам и товарным знакам США, и включает около 130 различных насадок!

Вы будете рады услышать, что я не собираюсь рассматривать их все (вы можете посмотреть сам патент, если вам действительно нужны такие подробности), но я раскрасил несколько частей, которые мы раскрасили. уже посмотрел, так что вы можете видеть, где они вписываются в реальную машину. Слева направо ищите:

- 40: Ролик (не показан, но я указал его положение фиолетовым кружком). Он удерживается на месте рычагами катушки, 48.

- 50: Режущий брус (синий, снизу).

- 80: Молотильный барабан (красный).

- 30/90: Конвейеры и шнековые шнеки (желтые), которые перемещают материал через машину.

- 42: Гидравлические цилиндры (серые, внизу), которые поднимают и опускают жатку.

- 28: Решета (фиолетовые), очищающие зерно.

- 100: Соломотряс (синий)

- 18: Зерновой бункер (оранжевый). Он расположен как седло над центральным механизмом соломотряса с неглубокой средней частью и двумя более глубокими секциями, которые простираются по обе стороны.

- 36: Разгрузочная труба (темно-зеленая), на основе шнекового механизма.