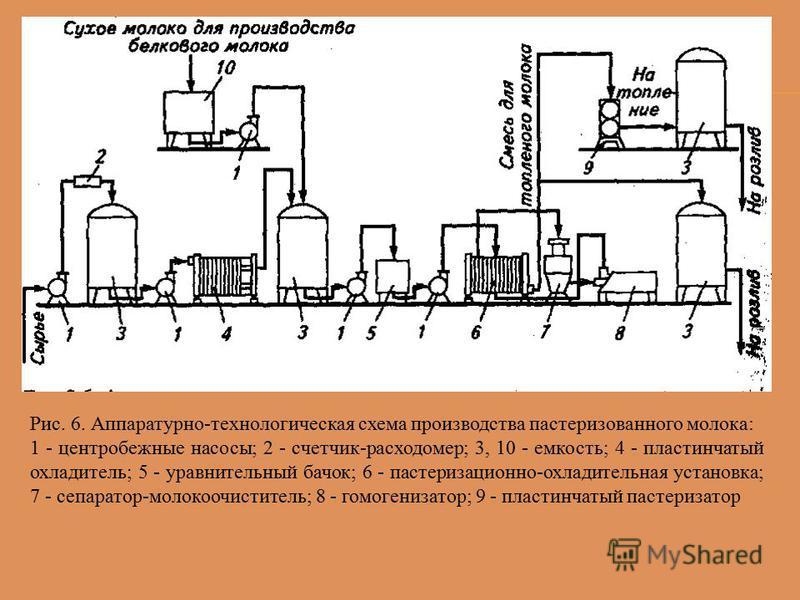

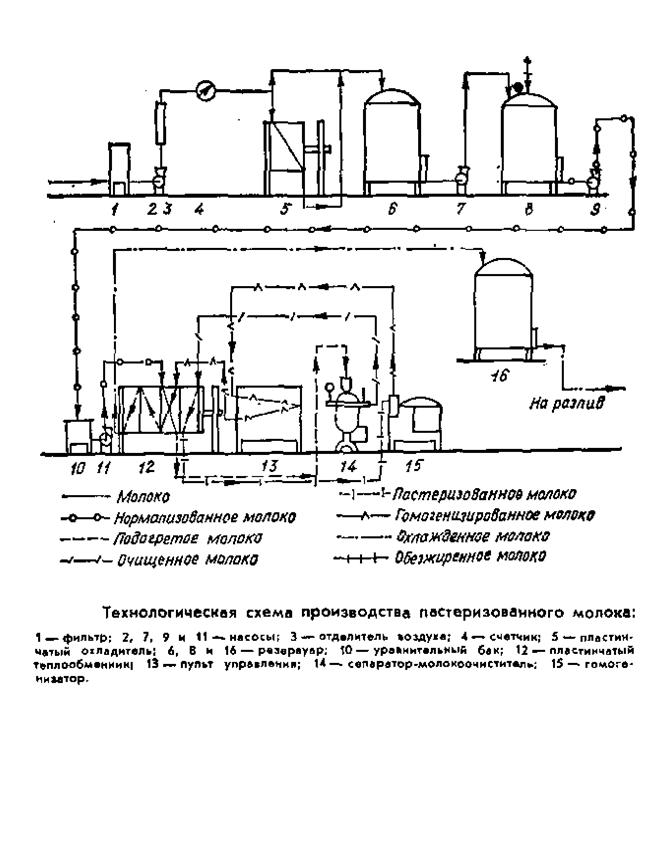

Технологическая схема производства пастеризованного молока

Технологический процесс производства всех видов пастеризованного молока состоит из ряда последовательно выполняемых операций:

1. Прием молока цельного

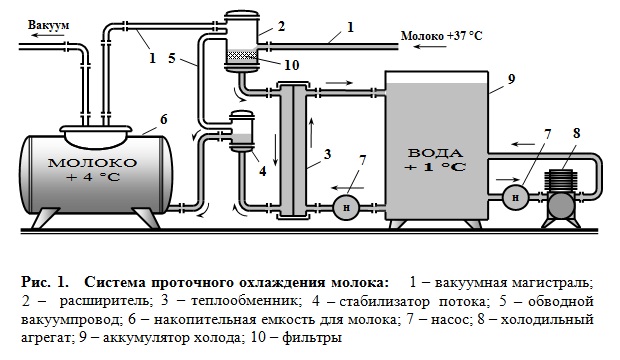

2. Охлаждение, резервирование (температура 8-100С)

3. Нормализация по массовой доле жира или сухих веществ

4. Очистка молока (температура 40…450С)

5. Гомогенизация (t=60…650С; P=15±2,5 МПа)

6. Пастеризация (t=76±20С; τ=20с)

7. Охлаждение (t=4…60С)

8. Розлив, упаковывание, маркирование

9. Хранение и транспортирование

1 — Центробежный насос; 2 — Пластинчатая пастеризационно-охладительная установка; 3 — Терморегулятор; 4 — Автоматический возвратный клапан; 5 — Сепаратор-нормализатор-очиститель; 6 — Гомогенизатор; 7 — Резервуар для пастеризованного молока; 8 — Машина для розлива и упаковки молока; В — Выдерживатель пластинчатой установки; П — Пастеризационная секция; IP — Первая секция регенерации; ИР — Вторая секция регенерации; ВО — Секция водяного охлаждения; РО — Секция рассольного охлаждения

Молоко,

отобранное по качеству и очищенное (на

сепараторах-молокоочистителях, фильтрах

различной конструкции и другом

оборудовании), нормализуют по массовой

доле жира при выработке нормализованного

пастеризованного молока и топленого

молока. Для белкового молока его

дополнительно нормализуют по массовой

доле сухих обезжиренных веществ.

Для белкового молока его

дополнительно нормализуют по массовой

доле сухих обезжиренных веществ.

В зависимости от производственной мощности и технической оснащенности предприятий молоко нормализуют в потоке или технологических емкостях различной вместимости.

Молоко нормализуют в потоке в сепараторах-нормализаторах либо путем сепарирования части цельного молока в сепараторах-сливкоотделителях для отбора сливок (если жирность нормализованного молока меньше, чем цельного) или обезжиренного молока (если жирность нормализованного молока больше, чем цельного).

С применением сепараторов-нормализаторов молоко нормализуют следующим образом. Вначале молоко подают в секцию рекуперации пластинчатой пастеризационно-охладительной установки для подогрева, затем в сепаратор-нормализатор. Нормализованное до заданной жирности молоко направляют в секцию пастеризации, а затем в секцию охлаждения пастеризационно-охладительной установки.

При

отсутствии сепараторов-нормализаторов

применяют сепараторы-сливкоотделители. В этом случае одну часть молока,

подогретого в секции рекуперации

пастеризационно-охладительной установки,

направляют в сепаратор-сливкоотделитель,

а другую — в сепаратор-молокоочиститель.

В этом случае одну часть молока,

подогретого в секции рекуперации

пастеризационно-охладительной установки,

направляют в сепаратор-сливкоотделитель,

а другую — в сепаратор-молокоочиститель.

Обезжиренный продукт на выходе из сепаратора-сливкоотделителя смешивается в потоке с цельным молоком, поступающим в трубопровод из молокоочистителя. Нормализованная смесь далее поступает в секции пастеризации и охлаждения пластинчатой пастеризационно-охладительной установки.

Молоко следует нормализовать перед пастеризацией. Однако известны технологические схемы его нормализации в закрытом потоке, когда пастеризованное горячее цельное молоко повышенной жирности смешивают с пастеризованным горячим обезжиренным.

Сырое

цельное молоко после перемешивания из

промежуточной емкости насосом

перекачивается для подогрева в секцию

рекуперации пастеризационно-охладительной

установки, затем поступает в

сепаратор-молокоочиститель и возвращается

в секцию пастеризации.

Часть горячего пастеризованного молока после выдерживателя подается по молокопроводу к сепаратору-сливкоотделителю. Для сепарирования подводят из общего потока рассчитанное количество молока (в зависимости от массовой доли жира в нем) через регулирующий кран.

Полученное горячее обезжиренное молоко отводят от сепаратора-сливкоотделителя по молокопроводу, где оно смешивается с цельным горячим пастеризованным молоком. Нормализованное молоко поступает в секции рекуперации, а затем охлаждения. Охлажденное нормализованное молоко собирают в технологических емкостях для проверки массовой доли жира.

Нормализованное по жиру молоко подогревают, очищают и гомогенизируют. Гомогенизацию нормализованного молока можно проводить раздельно. Для этого нормализованное молоко сепарируют, а полученные сливки гомогенизируют на двухступенчатом гомогенизаторе.

Гомогенизированные

сливки смешиваются в потоке с обезжиренным

молоком, выходящим из сепаратора-сливкоотделителя,

и направляются в секцию пастеризации

пастеризационно-охладительной установки.

После гомогенизации нормализованное молоко пастеризуют. Режим пастеризации молока на предприятии выбирают в зависимости от имеющегося оборудования с учетом бактериальной обсемененности сырья и эффективности пастеризации.

Пастеризованное молоко охлаждают и направляют на розлив и упаковывание (укупоривание) или для временного хранения в промежуточную емкость. Упакованное пастеризованное охлажденное молоко готово к реализации.

Сепаратор-молокоочиститель А1-ОЦМ-10

Предназначены для очистки молока от загрязнений, посторонних примесей и слизи c частичной пульсирующей центробежной выгрузкой осадка полузакрытого исполнения.

Чертеж аппаратурно-технологической схемы производства пастеризованного молока

Код: 03.01.06. 04.35

04.35

Разместил: Юлия Топова

Чтобы скачать чертежи – Зарегистрируйся и поучаствуй в развитии сайта

Как здесь скачать?

Поиск по словам: Молоко, Технологическая схема, Пастеризация, Аппаратурная схема

Чертеж операционно-технологической схемы производства пастеризованного молока (формат А1).

Приемка молока, оценка качества

↓

Охлаждение, промежуточное хранение

(4 — 6 0С)

↓

Подогрев (40-45 0С)

↓

Очистка, нормализация

↓

Подогрев (62-63 0С)

↓

Гомогенизация (Р 10-15Мпа)

↓

Пастеризация

(76 0С, выдержка 20 сек)

↓

Охлаждение (4-6 0С)

↓

↓

Розлив (t = 6 0С)

↓

Хранение (t = 0 – 6 0С, не более 36 час, в т.ч. 18 ч на заводе)

Подогрев. Молоко подогревают до температуры 40-45 0С в секции регенерации автоматизированной пастеризационно-охладительной установке и осуществляется для эффективной нормализации сырья и его очистки.

Очистка. Очистку нормализованного молока от механических загрязнений проводят либо на сепараторах-молокоочистителях, либо на сепараторах- нормализаторах, совмещая ее с нормализацией.

Нормализация. Для всех видов пастеризованного молока сырье нормализуют по массовой доле жира с таким расчетом, чтобы содержание жира в нормализованном молоке был равен содержанию жира в готовом продукте. Однако, при выработке топленого молока необходимо учитывать выпаривание влаги при топлении и, следовательно, увеличение содержания сухих веществ в продукте.

При выработке белкового молока нормализацию проводят по двум показателям: по массовой доле жира и по сухим веществам. Процесс ведут в сепараторах-нормализаторах (нормализация в потоке) или путем смешивания сырья в резервуарах (нормализация смешением).

Гомогенизация. Молоко нагревают до 60-65 0С во второй секции регенерации пастеризационно-охладительной установки и проводят гомогенизацию при давлении 12,5±2,5 МПа. Такая механическая обработка приводит к улучшению консистенции продукта и вкуса. Операция обязательна для пастеризованного молока с высокой долей жира (3,2 % и более), а также, если в составе продукта использовали сухие компоненты.

Операция обязательна для пастеризованного молока с высокой долей жира (3,2 % и более), а также, если в составе продукта использовали сухие компоненты.

Пастеризация, охлаждение. В технологических инструкциях режимы пастеризации находятся в интервале температур 74-76 0С, с выдержкой 15-20 сек. Режим пастеризации должен обеспечить безопасность потребляемого продукта. Остаточная микрофлора при одинаковом режиме обработки зависит от первоначальной обсемененности молока. В связи с этим для сырого молока II сорта необходим более жесткий режим пастеризации. В результате нагрева сырого молока происходит формирование органолептических свойств продукта. Как нагревание, так и охлаждение молока проводятся в секции пастеризации, водяного и рассольного охлаждения пастеризационно-охладительной установки. Охлажденное молоко на конечном этапе имеет температуру 4-6 0С.

Розлив, упаковывание, маркирование. Осуществляется в полимерную, стеклянную или бумажную тару вместимостью 0,25, 0,5 и 1,0л, а также во фляги, цистерны, контейнеры различной вместимости. Наибольшее распространение получили одноразовые и полимерные виды тары, что значительно уменьшает транспортные расходы, снижает площади складских помещений. Особенно увеличена доля бумажных пакетов типа «Тетра-брик» и «Пюр-пак», имеющих размеры соответствующие международным стандартам для транспортных поддонов. Упаковочные материалы обладают рядом характеристик, обеспечивающих герметичность и гарантированное качество в течение, как минимум, 36 часов при температуре от 0 до 6 0С.

Наибольшее распространение получили одноразовые и полимерные виды тары, что значительно уменьшает транспортные расходы, снижает площади складских помещений. Особенно увеличена доля бумажных пакетов типа «Тетра-брик» и «Пюр-пак», имеющих размеры соответствующие международным стандартам для транспортных поддонов. Упаковочные материалы обладают рядом характеристик, обеспечивающих герметичность и гарантированное качество в течение, как минимум, 36 часов при температуре от 0 до 6 0С.

На любой вид упаковки наносится маркировка: наименование продукта, название предприятия, его товарный знак, объем, условия хранения, число конечного срока реализации, обозначение стандарта, пищевая ценность продукта.

Хранение. Осуществляется при температуре от 0 до 6 0С не более 36 часов, в том числе не более 18 часов на предприятии-изготовителе. Новые виды продуктов имеют увеличенные сроки до 3-5суток. Хранение пастеризованного молока дольше установленных сроков, может привести к появлению пороков запаха и вкуса микробного происхождения, изменению физических показателей.

В программе: Компас 3D V

Зарегистрируйтесь, чтобы создать отзыв.

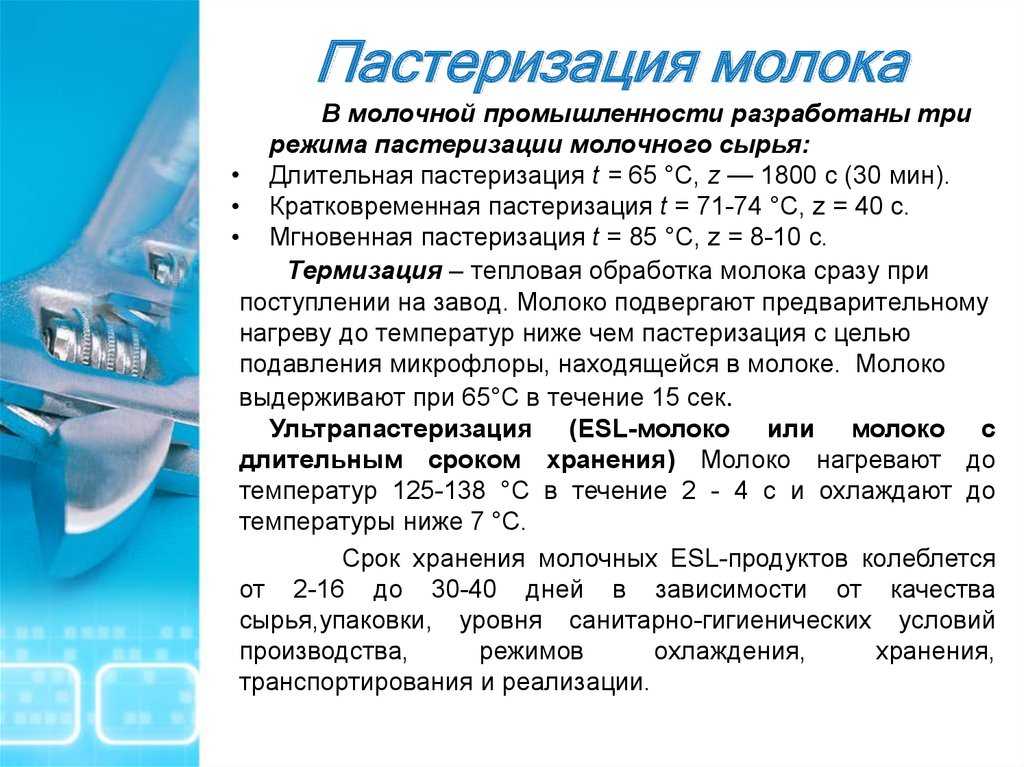

ПАСТЕРИЗАЦИЯ МОЛОКА

Пастеризация

Пастеризация является одним из важнейших процессов термообработки. Термин как применительно к товарному молоку относится к Процесс нагревания каждой частицы молока до температуры минимум 63°C (145,4°F) в течение 30 минут или 71,7°C (161°F) в течение 15 минут. секунд (или к комбинации temp-time, которая одинаково эффективна) в правильно спроектированном оборудовании. Молоко сразу же охлаждают до 4°C и хранят в холодильнике. поддерживается на уровне 4°+1°С.

Три аспектами, вытекающими из определения, являются: (i) уровень и степень термическая обработка, (ii) минимальные химические, физические и органолептические изменения, и (iii) минимальные опасности для здоровья.

Обычно используемые комбинации времени и температуры

для пастеризации жидкого молока:

63°C (145,4°F) и выдерживали при этой температуре не менее 30 минут

72°C (161,6°F) и удерживается при этом температуре не менее 15 секунд.

Затем молоко немедленно охлаждают до

температура не выше 4°С. Выбранная термообработка должна

применяться только один раз. Это означает, что пастеризация включает нагрев до

определенное сочетание температуры и времени с последующим немедленным охлаждением

до 4°С.

II. Назначение

Молоко пастеризуют для двух целей:

Чтобы сделать безопасным для потребления человеком путем уничтожения патогенных микроорганизмов, присутствующих в молоко.

Для улучшения лежкости.

наиболее термоустойчивый патогенный организм при температуре пастеризации

является микобактерией туберкулеза, и, следовательно, это было сделано в качестве

индекс организма для достижения полной сохранности молока. Любая жара

можно положиться на лечение, которое уничтожит этот организм.

уничтожить все другие патогенные организмы, а также другие организмы

участвуют в порче молока. Некоторые бактерии, называемые термодуриками (тепло

устойчивые) могут выжить при пастеризации, но сразу охлаждаются

замедляет их рост и, таким образом, предотвращает их порчу

как привкус или закисание. Хотя основное назначение тепла

лечение заключается в уничтожении всех микроорганизмов, способных вызвать заболевание

у людей, но пастеризация имеет два дополнительных преимущества, т.е. в

уничтожение большого количества гнилостных микроорганизмов, присутствующих в

сырое молоко и деактивация некоторых природных ферментов, таких как липазы, которые

может отрицательно сказаться на качестве выпускаемой продукции, т.е.

липолиз или расщепление жира на глицерин и свободную жирную кислоту.

Однако мы должны четко понимать, что пастеризация не заменяет

чистота при производстве молока. Процесс пастеризации должен

применяться только к сырому молоку, полученному от здоровой коровы, которая

чистый, сладкий и имеет низкий уровень бактерий.

Любая жара

можно положиться на лечение, которое уничтожит этот организм.

уничтожить все другие патогенные организмы, а также другие организмы

участвуют в порче молока. Некоторые бактерии, называемые термодуриками (тепло

устойчивые) могут выжить при пастеризации, но сразу охлаждаются

замедляет их рост и, таким образом, предотвращает их порчу

как привкус или закисание. Хотя основное назначение тепла

лечение заключается в уничтожении всех микроорганизмов, способных вызвать заболевание

у людей, но пастеризация имеет два дополнительных преимущества, т.е. в

уничтожение большого количества гнилостных микроорганизмов, присутствующих в

сырое молоко и деактивация некоторых природных ферментов, таких как липазы, которые

может отрицательно сказаться на качестве выпускаемой продукции, т.е.

липолиз или расщепление жира на глицерин и свободную жирную кислоту.

Однако мы должны четко понимать, что пастеризация не заменяет

чистота при производстве молока. Процесс пастеризации должен

применяться только к сырому молоку, полученному от здоровой коровы, которая

чистый, сладкий и имеет низкий уровень бактерий.

Типы термической обработки

Термическая обработка в форме (i) удержания

и (ii) непрерывные соответственно связаны с двумя методами

пастеризация, т.е.

Метод низкотемпературного длительного времени (LTLT) и

Непрерывный, высокотемпературный кратковременный (HTST) метод.

При периодическом методе молоко нагревается до 63°С в баке или чане, оборудованном водяная или паровая рубашка и мешалки для взбалтывания молока; держал в течение 30 минут, а затем частично охлаждают в пастеризаторе периодического действия. дальнейшее охлаждение осуществляется поверхностным/пластинчатым охладителем. Этот метод в основном используется для переработки около 5000 литров молока.

Высокий

Температурно-кратковременная пастеризация (HTST) — это процесс, который

обычно используется в настоящее время во всем мире. Пластинчатый теплообменник

(PHE) используется для нагрева, хранения и охлаждения молока. Молоко нагревается до

температуре не ниже 72°С и выдерживали при этой температуре не

менее 15 секунд и затем немедленно охлаждается до температуры не

выше 4°С.

Молоко нагревается до

температуре не ниже 72°С и выдерживали при этой температуре не

менее 15 секунд и затем немедленно охлаждается до температуры не

выше 4°С.

Партия Пастеризатор

Части типичного пастеризатора периодического действия следующие:

Изолированный внешний корпус

Изолированный шарнирный крышка

Нержавеющая сталь внутренний сосуд

Мешалка и ее мотор

Выпускной кран и разводка отопительной воды трубка.

Пастеризатор периодического действия |

Эта система хорошо

подходит для небольших операций, где менее 3000 до 5000 литров

молока имеются. Чан может быть прямоугольным, но вертикальным,

цилиндрическая конструкция предпочтительнее из практических соображений. чан

обычно состоит из внутреннего сосуда, окруженного изолированной

наружная отливка, образуя таким образом рубашку, через которую проходит горячая вода или

пропускается пар (рис. 5.1). После того, как молоко достигло необходимого

температуры (63,0°С), обычно выдерживают при этой температуре в течение

определенный фиксированный период (30 минут). После этого охлаждают как

как можно быстрее за счет циркуляции хладагента/охлажденной воды

или через пластинчатый/поверхностный охладитель. Охлаждение молока после

пастеризация путем циркуляции хладагента – в большинстве случаев холодного

вода через рубашку или чан может занять много времени. Следовательно,

возможно применение отдельного малотоннажного поверхностного, трубчатого или пластинчатого охладителя

для быстрого охлаждения молока до необходимой температуры. Эта система

также имеет то преимущество, что чан будет доступен раньше для

пастеризация очередной порции молока.

чан

обычно состоит из внутреннего сосуда, окруженного изолированной

наружная отливка, образуя таким образом рубашку, через которую проходит горячая вода или

пропускается пар (рис. 5.1). После того, как молоко достигло необходимого

температуры (63,0°С), обычно выдерживают при этой температуре в течение

определенный фиксированный период (30 минут). После этого охлаждают как

как можно быстрее за счет циркуляции хладагента/охлажденной воды

или через пластинчатый/поверхностный охладитель. Охлаждение молока после

пастеризация путем циркуляции хладагента – в большинстве случаев холодного

вода через рубашку или чан может занять много времени. Следовательно,

возможно применение отдельного малотоннажного поверхностного, трубчатого или пластинчатого охладителя

для быстрого охлаждения молока до необходимой температуры. Эта система

также имеет то преимущество, что чан будет доступен раньше для

пастеризация очередной порции молока.

Пастеризаторы периодического действия

имеют небольшую площадь поверхности нагрева по сравнению с их содержимым. передача значительно улучшается при взбалтывании молока. Агитаторы

для этой цели используются различные конструкции. Они могут даже состоять из

лопасти с двойными стенками или другие устройства с паром или водой внутри

обращение. Необходимо соблюдать осторожность, чтобы избежать образования пены во время

заполнение чана. Очень сложно подогреть молоко и пену

вместе равномерно и, следовательно, микроорганизмы, присутствующие в

пена может выдержать пастеризацию. Если впускной клапан находится внизу

чана можно легко предотвратить образование пены. Крышка или чехол на

верх чана способствует равномерной температуре содержимого и

предотвращает образование пленки на молоке.

передача значительно улучшается при взбалтывании молока. Агитаторы

для этой цели используются различные конструкции. Они могут даже состоять из

лопасти с двойными стенками или другие устройства с паром или водой внутри

обращение. Необходимо соблюдать осторожность, чтобы избежать образования пены во время

заполнение чана. Очень сложно подогреть молоко и пену

вместе равномерно и, следовательно, микроорганизмы, присутствующие в

пена может выдержать пастеризацию. Если впускной клапан находится внизу

чана можно легко предотвратить образование пены. Крышка или чехол на

верх чана способствует равномерной температуре содержимого и

предотвращает образование пленки на молоке.

ВТСТ Пастеризатор

Система HTST является наиболее распространенной

способ пастеризации молока на молочных заводах. Главный

Преимуществом пастеризации HTST является возможность термической обработки молока.

быстро и адекватно с помощью встроенных средств защиты, которые предотвращают

пастеризация из-за недогрева молока. В системе HTST используется

пластинчатые теплообменники для отопления, регенерации и охлаждения.

система состоит из питательного насоса, пластинчатого теплообменника, удерживающей секции,

клапан отвода потока, контрольно-измерительные приборы, основные службы и трубопроводы

система. Весь процесс автоматизирован и идеально подходит для обработки

5000 литров в час (lph) или больше молока.

В системе HTST используется

пластинчатые теплообменники для отопления, регенерации и охлаждения.

система состоит из питательного насоса, пластинчатого теплообменника, удерживающей секции,

клапан отвода потока, контрольно-измерительные приборы, основные службы и трубопроводы

система. Весь процесс автоматизирован и идеально подходит для обработки

5000 литров в час (lph) или больше молока.

я. Технологическая схема процесса пастеризации

Технологическая схема Схема пастеризации HTST представлена на рисунке ниже. Сырое молоко поступает в бак постоянного нагрева (уравнительный бак), поступает в молокоотсос а затем через регулятор потока к пластинчатому теплообменнику. пластинчатый теплообменник состоит из секции регенерации, нагрева, секций выдержки и охлаждения.

Блок-схема пастеризации |

Сырое молоко поступает на предварительный нагрев (регенерация). секции), где горячее пастеризованное молоко (72°C) течет противотоком к

сырое холодное молоко в соседних тарелках, передавая тепло для

предварительный нагрев сырого молока и предварительное охлаждение пастеризованного молока

в результате энергосбережение. Частично подогретое сырое молоко проходит

через фильтр или осветлитель и гомогенизатор. Затем он входит в

секция нагрева, где она нагревается не менее чем до 72°C. Горячее молоко

затем проходит через удерживающую секцию, чтобы гарантировать, что самый быстрый

движущиеся частицы молока выдерживают при 72°С не менее 15 секунд.

секции), где горячее пастеризованное молоко (72°C) течет противотоком к

сырое холодное молоко в соседних тарелках, передавая тепло для

предварительный нагрев сырого молока и предварительное охлаждение пастеризованного молока

в результате энергосбережение. Частично подогретое сырое молоко проходит

через фильтр или осветлитель и гомогенизатор. Затем он входит в

секция нагрева, где она нагревается не менее чем до 72°C. Горячее молоко

затем проходит через удерживающую секцию, чтобы гарантировать, что самый быстрый

движущиеся частицы молока выдерживают при 72°С не менее 15 секунд.

Клапан отвода потока отводит молоко на постоянный напор

резервуар, если он не нагрет должным образом до температуры пастеризации.

Правильно пастеризованное молоко проходит вперед через отвод потока

клапан в секцию регенерации, где он охлаждается поступающим

холодное сырое молоко, проходящее в противоположном направлении по другую сторону

тарелки. Молоко поступает в секцию охлаждения и охлаждается до 4°C. перед хранением.

перед хранением.

Показывающий термометр, расположенный на на выходе секции выдержки измеряет температуру горячего молока, и это фиксируется на вращающемся термографе. Если температура молока падает ниже 72°C, ручка для регистрации горячего молока падает ниже установленного указателя на термографе, и это активирует значение отклонения потока, защитная ручка и тревожный звонок. Поток перепускной клапан отводит не подогретое молоко в бак постоянного напора для рециркуляции до тех пор, пока молоко не достигнет корректирующей температуры.

II. Компоненты HTST Установка пастеризации

Полная установка пастеризации состоит из:

Постоянный напор танк

Насос для подачи молока

Контроллер потока

Фильтры

Осветлитель

Гомогенизатор

Плита тепла теплообменник, состоящий из группы пластин, разделенных на секции регенерации, нагрева, выдержки и охлаждения,

Отвод потока клапан

Инструменты связанные с индикацией управляющих и/или записанных функций,

Системы для обеспечение паром, воздухом, водой, отоплением и охлаждением, и

Система трубопроводов для соединения различных компонентов

III.

Пластинчатый теплообменник (ПТО)

Пластинчатый теплообменник (ПТО)Пластинчатый теплообменник Теплообменник состоит из группы пластин, соединенных между собой (секций) в жестком каркасе (рисунок). Основная функция ПТО – обмен или передача тепла от горячей жидкости (горячая вода или горячая пастеризованное молоко) на более прохладное (холодная вода, рассол охлажденной воды или сырое молоко) через металлическую пластину. посмотрим какая там жара переносится через пластины.

Пластины: Пластины тонкие листы нержавеющей стали обычно прямоугольной формы. Тарелки гофрированные и вызывают турбулентный поток, который увеличивает скорость нагрева обмен. Скорость теплообмена также зависит от площади поверхности пластины, толщина и тип металла, используемого в пластинах, скорость и направление потока жидкости и разница в температура между двумя жидкостями, участвующими в теплообмене процесс.

Расстояние между

пластины невпитывающей резиновой прокладкой, которая приклеивается вокруг

края пластины. Жидкости, зажатые между

плиты, входить и выходить из промежутков через отверстия в углах

пластин. Открытые и глухие отверстия направляют жидкости из одного набора

пластины к другому. Производительность пастеризатора обеспечивается

соответствующее количество пластин.

Жидкости, зажатые между

плиты, входить и выходить из промежутков через отверстия в углах

пластин. Открытые и глухие отверстия направляют жидкости из одного набора

пластины к другому. Производительность пастеризатора обеспечивается

соответствующее количество пластин.

Тепло, используемое в процессе ультрапастеризации, может вызвать

потемнение и изменение вкуса и запаха молочных продуктов. Ан

альтернативный процесс — HTST

пастеризация (высокая температура/короткое время), при которой молоко

нагревается до 72 °C (162 °F) в течение не менее 15 секунд.

УВТ-молоко, если оно не открыто, имеет типичную неохлаждаемую полку.

жизнь от шести до девяти месяцев. Пастеризованное молоко HTST имеет полку

жизни около 12 месяцев, а пастеризованное молоко около двух недель от

обработки или примерно через неделю после поступления в продажу.

Пластинчатый теплообменник |

Секции регенерации: Блок пластин

обычно делится на четыре секции, разделенные соединительными сетками с

впускной и выпускной патрубки. В секции регенерации поступающий

холодное молоко нагревается горячим пастеризованным молоком и пастеризованным

молоко охлаждается путем передачи тепла охлаждающей среде. Это тепло

передает технологическую работу наиболее эффективно, когда участвуют две жидкости

поток в

В секции регенерации поступающий

холодное молоко нагревается горячим пастеризованным молоком и пастеризованным

молоко охлаждается путем передачи тепла охлаждающей среде. Это тепло

передает технологическую работу наиболее эффективно, когда участвуют две жидкости

поток в

противоположное направление, т.е. встречный ток на любой

стороны пластин. Секция регенерации поднимает сырое молоко

температуры от 4°C до 67°C и охлаждает пастеризованное молоко от

от 72°С до 10°С. Таким образом, ПТО экономит около 92% тепла и холода.

энергия. Эффективность регенерации рассчитывается с помощью

по следующей формуле:

% Регенерация = повышение температуры из-за к регенерации/общему повышению температуры

Например: холодное молоко поступает в пастеризатор при 4°C и достигает температуры 60°C после регенерации. Конечная температура пастеризации 72°С. Рассчитайте эффективность регенерации.

Увеличение Температура из-за регенерации: 600C-40C=560C

Итого Повышение температуры: 720C-40C= 680C

% Регенерация КПД: 560C/680C = 82,36%

Горячая вода с паровым нагревом или

вакуумный пар используется в секции нагрева для поднятия частично нагретого

сырое молоко до температуры пастеризации. Удерживающая секция либо

пластинчатого или трубчатого типа. Тип пластины будет иметь несколько пластин.

Частично охлажденное пастеризованное молоко дополнительно охлаждается в холодильной камере.

разделе до 4°С.

Удерживающая секция либо

пластинчатого или трубчатого типа. Тип пластины будет иметь несколько пластин.

Частично охлажденное пастеризованное молоко дополнительно охлаждается в холодильной камере.

разделе до 4°С.

IV. Инструменты

Инструменты

связанных с установкой пастеризации, используются для выполнения

три функции в таблице ниже

Уперизация :

Это это укороченная форма ультрапастеризации, которая была разработан в 1950-х гг.

Сверхвысокий

температурная обработка (UHT), или ультратермическая обработка, стерилизует еда путем нагрева выше 135 °C (275 °F) –

температура, необходимая для уничтожения спор в молоко — на 1-2 секунды. [1] UHT чаще всего используется в молоке производство, но этот процесс также используется для фруктов

соки , сливки , соя

молоко , йогурт , вино , супов , мед ,

и рагу . UHT

молоко было впервые получено в 1960-х и стал общедоступным

для потребления в 1970-х годах.

UHT

молоко было впервые получено в 1960-х и стал общедоступным

для потребления в 1970-х годах.

Стерилизованный

Молоко – это продукт, полученный путем нагревания молока в емкости в

коммерческая варочная панель/реторта до температуры 110-130°С в течение 10-30 мин.

Этот процесс также называют стерилизацией в контейнере.

Стерилизованное молоко, как правило, предназначено для длительного хранения при комнатной температуре.

температура (до 6 месяцев). Основная цель обогрева

стерилизация заключается в уничтожении микробной и ферментативной активности.

продолжительность времени и величина температуры, применяемая во время

обработка зависит от вида продукта, количества и тепла

резистентность микроорганизмов и ферментов, присутствующих в молоке. Жара

резистентность микроорганизмов или ферментов обычно оценивают в

с точки зрения D-значения или Z-значения. Стерилизующая нагрузка или тепловая нагрузка для

Стерилизация обычно выражается в терминах значения Fo.

теоретический Основа

Clostridium

botulinum считается индексным микроорганизмом для оценки термического

стерильность в пищевых продуктах. В анаэробных условиях внутри герметичного

контейнер, он может производить ботулин, токсин, который может быть 65% смертельным для

люди. Поэтому уничтожение этого организма минимально

Требование тепловой стерилизации. Так как молоко имеет низкую кислотность (pH>4,5)

пищи, рекомендуется добиться 12 десятичных сокращений для

С. ботулинический. Этого можно достичь путем нагревания продукта при 121°C в течение

3 мин (F0 = 3). Однако эта минимальная обработка может дать молоко, которое

является безопасным, но не обязательно коммерчески стерильным. Это так, потому что

в молоке присутствует больше термостойких спор. Есть Б.

stearothermophilus или B. sporothermodurans. Эти споры не

патогенный. Их присутствие может потребовать термической обработки, эквивалентной

два (2) или более десятичных сокращения. Это может соответствовать F0

значение 8. Целевые коэффициенты порчи должны быть меньше, чем один выживший в

каждые 10 000 контейнеров.

Целевые коэффициенты порчи должны быть меньше, чем один выживший в

каждые 10 000 контейнеров.

Стерилизация

реторты бывают периодического или непрерывного действия. Тип партии

Стерилизаторы могут быть как вертикальными, так и горизонтальными. Горизонтальные реторты

их легче загрузить или разгрузить. У них есть средства для агитации

контейнеры/клетки. Однако они требуют большей площади пола. Обычно

такие горизонтальные реторты содержат концентрические клетки. Банки загружены

горизонтально в кольцевое пространство между клетями. Когда клетки

полный, реторта запечатана. Клетки поддерживаются направляющими,

которые медленно их вращают. Это перемешивание содержимого в банках

способствовать правильному нагреву. Реторты непрерывного действия, как правило, оснащены

с лучшим контролем. Они вызывают очень плавное изменение давления

внутри банок. Таким образом продукты прогреваются более равномерно. Может швы

также подвергаются меньшему напряжению по сравнению с партиями

процесс.

Может швы

также подвергаются меньшему напряжению по сравнению с партиями

процесс.

Стерилизаторы непрерывного действия: Они в основном

три типа: (а) варочные холодильники; (b) гидростатические стерилизаторы; и (с)

ротационные стерилизаторы. Кухонные охладители перевозят банки по конвейеру, который

пройти через три участка туннеля. Эти разделы

поддерживается при различных давлениях для предварительного нагрева, стерилизации и

охлаждение. Гидростатический стерилизатор состоит из камеры, оборудованной

с возможностью подачи пара. Камера, которая частично

наполненный водой, соединен с двумя водяными столбами (высотой от 12 до 18 метров,

барометрическая ветвь), которые служат для регулировки давления в камере. Если

изменяется высота водяных столбов, давление пара

изменяется, и, следовательно, изменяется максимально достижимая температура. Для

Например, чтобы получить температуру 116°C, разница в высоте между

два водяных столба должны быть 10,7 м, а для достижения 121oC

температура в камере, перепад водяного столба должен быть 13,7

м. Конвейер с возможностью размещения банок разных размеров

движется через паровую камеру, неся банки с едой. Нагревание

время можно было регулировать, изменяя скорость конвейера.

Гидростатические стерилизаторы очень универсальны и подходят для больших

емкостные заводы. Однако размер структуры и высокий капитал

затраты являются основным недостатком этой системы.

Конвейер с возможностью размещения банок разных размеров

движется через паровую камеру, неся банки с едой. Нагревание

время можно было регулировать, изменяя скорость конвейера.

Гидростатические стерилизаторы очень универсальны и подходят для больших

емкостные заводы. Однако размер структуры и высокий капитал

затраты являются основным недостатком этой системы.

Непрерывный

Роторный стерилизатор состоит из нескольких горизонтальных взаимосвязанных

цилиндры, которые позволяют осуществлять предварительный нагрев, нагрев, предварительное охлаждение и охлаждение

до четырех непрерывных этапов. Судно имеет спиральную дорожку на

внутренняя стена. Спица или катушка в центре плиты вызывают

банки катиться по спиральной дорожке. Поворотные клапаны, используемые для

соединить обечайки, поддерживать давление в системах отопления и охлаждения

разделы. Герметичные банки вводятся непосредственно из пломбировочного

машины. Содержимое банок перемешивается по мере движения банок.

спираль и, следовательно, улучшить теплопередачу и обеспечить меньше тепла

повреждение продукта. Банки, выходящие из плиты,

доставлены на этикетировочную машину и машину для укладки на поддоны. Ротационные стерилизаторы это

особенно подходит для переработки молока и молочных продуктов,

которые чрезвычайно чувствительны к теплу и склонны к потемнению.

Банки, выходящие из плиты,

доставлены на этикетировочную машину и машину для укладки на поддоны. Ротационные стерилизаторы это

особенно подходит для переработки молока и молочных продуктов,

которые чрезвычайно чувствительны к теплу и склонны к потемнению.

Стерилизованное молоко имеет

насыщенный сливочный вид и отчетливый вкус в приготовленном виде (насыщенный, ореховый,

карамелизированный). Оно значительно более коричневого цвета, чем сырое молоко.

коричневый цвет развивается из-за образования цветных пигментов в результате

от взаимодействия свободных аминогрупп белков с альдегидом

группу лактозы по реакции Майяра. Интенсивность приготовления

вкус и коричневый цвет зависят от степени термической обработки.

Стерилизация в контейнере приводит к потере почти половины аскорбиновой кислоты.

кислоты (витамина С) и значительную потерю тиамина (30-40%). Витамин В12

почти полностью разрушен. жирорастворимый витамин А, каротин,

рибофлавин и никотиновая кислота не изменяются. Биологическая ценность

белки затронуты лишь незначительно. Стерилизованное молоко нельзя

коагулируют сычужным ферментом, если снаружи не добавляется хлорид кальция.

жирорастворимый витамин А, каротин,

рибофлавин и никотиновая кислота не изменяются. Биологическая ценность

белки затронуты лишь незначительно. Стерилизованное молоко нельзя

коагулируют сычужным ферментом, если снаружи не добавляется хлорид кальция.

Пастеризация молока — определение, методы, этапы, значение

Сагар Арьял

Содержание

Что такое пастеризация молока?- Существует общая и насущная потребность в быстрых процедурах, применимых к управлению технологическим процессом, для мониторинга безопасности и качества пищевых продуктов.

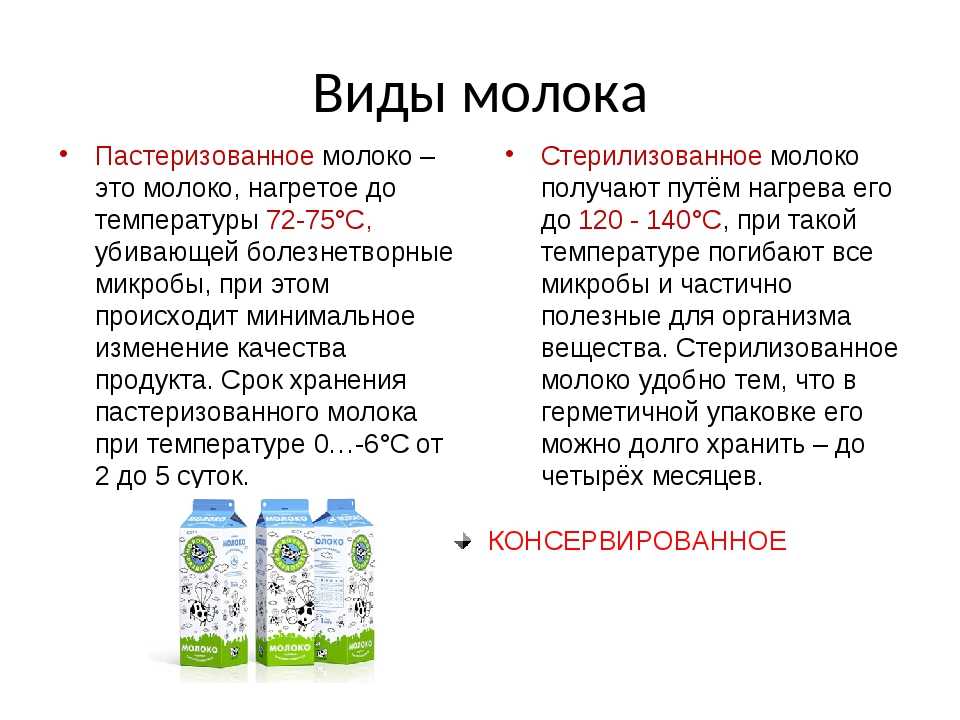

- Пастеризация — это процесс, при котором определенные упакованные и неупакованные пищевые продукты (например, молоко и фруктовые соки) обрабатываются мягким нагревом, обычно менее 100 °C (212 °F), для уничтожения патогенов и продления срока хранения.

- Этот процесс защищает продукты, уничтожая или инактивируя организмы, которые способствуют порче, включая вегетативные бактерии, но не бактериальные споры.

- Процесс был назван в честь французского ученого Луи Пастера, чьи исследования в 1880-х годах показали, что термическая обработка инактивирует нежелательные микроорганизмы в вине.

- Сегодня пастеризация широко используется в молочной и других отраслях пищевой промышленности для обеспечения сохранности и безопасности пищевых продуктов.

Изначально мишенью была бактерия, вызывающая туберкулез ( Mycobacterium bovis или M.tuberculosis ). В 1950-х годах была повышена минимальная температура пастеризации, чтобы уничтожить немного более устойчивый к температуре микроорганизм, связанный с сырым молоком, Coxiella burnetti , вызывающий Ку-лихорадку.

- Термизация: Нагрейте молоко до температуры от 57°C до 68°C и оставьте на 15 минут.

Термизация нацелена на патогенные бактерии, оставляя полезные бактерии в продукте. Низкие температуры не изменяют структуру и вкус молока.

Термизация нацелена на патогенные бактерии, оставляя полезные бактерии в продукте. Низкие температуры не изменяют структуру и вкус молока. - Периодическая пастеризация: Также известна как низкотемпературная длительная пастеризация (LTLT). Нагрейте молоко до 63°C в течение 30 минут. Увеличение времени выдержки приводит к изменению структуры и вкуса молочного белка.

- Мгновенная пастеризация: Также известна как кратковременная высокотемпературная пастеризация (HTST). Нагрейте молоко до температуры от 72°C до 74°C в течение 15-20 секунд.

- Пастеризация при сверхвысокой температуре (UHT): Нагрейте молоко до температуры от 135°C до 140°C в течение 2–4 секунд. Сильная жара нацелена на Coxiella burnetii , вызывающую Ку-лихорадку. Тепло убивает все вегетативные формы бактерий, и молоко может сохраняться в течение 9 месяцев.

- Стерилизация консервов: Это влажная обработка консервированных молочных продуктов в автоклав /камера для специальной обработки.

Нагревать до температуры от 115°C до 121°C в течение 10-20 минут.

Нагревать до температуры от 115°C до 121°C в течение 10-20 минут.

Источник изображения: Постановление о пастеризованном молоке класса «А» (PMO), установленное Управлением по санитарному надзору за качеством пищевых продуктов и медикаментов (FDA).

Пастеризация молока Определение- Пастеризация молока — это процесс нагревания молока (или молочного продукта) до заданной температуры в течение определенного периода времени без повторного загрязнения в течение всего процесса.

- Заданная температура обычно зависит от термостойкости микроорганизмов, вызывающих порчу, на уничтожение которых направлена программа пастеризации.

Высокотемпературная кратковременная пастеризация (HTST)

- Этот тип пастеризации также известен как экспресс-пастеризация.

- Мгновенная пастеризация включает нагревание молока до 71,7°C в течение 15 секунд для уничтожения Coxiella 9.

0405 burnetii , который является наиболее термоустойчивым патогеном в сыром молоке.

0405 burnetii , который является наиболее термоустойчивым патогеном в сыром молоке. - Поскольку технически невозможно довести молоко до такой температуры, всегда безопасно работать с диапазоном температур. В целях безопасности вы можете нагреть молоко до температуры от 72°C до 74°C в течение 15–20 секунд.

- Это обеспечит равномерный нагрев молока до необходимой температуры.

- Этот метод лучше всего подходит для систем непрерывной пастеризации. Пастеризованное молоко

- Flash хранится от 16 до 21 дня. Из коммерческих соображений некоторые производители намеренно сокращают количество дней, в течение которых товары выставляются с полок.

Низкотемпературная длительная пастеризация (LTLT)

- Здесь температура, используемая для пастеризации, снижается до 63°C и поддерживается в течение 30 минут.

- Длительный период выдержки изменяет структуру молочных белков, делая их более подходящими для приготовления йогурта.

- Этот метод лучше всего подходит для периодической пастеризации, когда молоко хранится в чане с рубашкой для эффективной пастеризации.

- На рынке представлено множество моделей пастеризаторов периодического действия, подходящих как для бытового, так и для коммерческого использования.

Ультравысокотемпературная (UHT) пастеризация

- Это полностью закрытый метод пастеризации. Продукт никогда не подвергается воздействию даже на долю секунды в течение всего процесса.

- Он включает в себя нагрев молока или сливок до температуры от 135°C до 150°C в течение одной-двух секунд, затем их немедленное охлаждение и асептическую упаковку в герметичный (воздухонепроницаемый) контейнер для хранения.

- Несмотря на риск потемнения молока Милларда, ультрапастеризация остается самым популярным методом консервации молока для получения безопасного и стабильного молока.

1. Охлаждение молока

Охлаждение молока

- Охлаждение не является процессом пастеризации, но является необходимым этапом при работе с большими объемами молока.

- Молоко выходит из коровьего вымени при температуре выше температуры окружающей среды, что способствует быстрому размножению бактерий, что ускоряет порчу.

- Однако снижение температуры до 2–5 °C приостанавливает рост и метаболизм бактерий.

- Это обеспечивает преимущество в сохранении качества до начала надлежащей пастеризации.

2. Стадия предварительного нагрева (регенерации) и стандартизации

- После увеличения объема охлажденное молоко нагревают примерно до 40°C для облегчения отделения молочного жира во время стандартизации.

- Система использует регенеративный нагрев, т. е. использует тепло уже пастеризованного молока для нагрева поступающего охлажденного молока. Охлажденное молоко в противоточном потоке охлаждает пастеризованное молоко.

- Цель стандартизации — получение продукта с однородным содержанием масла-жира.

3. Стадия осветления

- Осветление необходимо для удаления из продукта всех посторонних включений.

- Крупные твердые частицы удаляются путем процеживания молока через трубчатые металлические фильтры.

- Центробежный осветлитель (не тот, который используется для стандартизации) используется для удаления всех загрязнений и отложений из молока.

- Фильтры, обычно устанавливаемые параллельно, обеспечивают непрерывную работу, поскольку один из них можно очищать, пока другой работает.

- Регулярно очищайте фильтры (от 2 до 10 часов работы в зависимости от уровня загрязнения), чтобы избежать роста бактерий.

4. Стадия стандартизации

- Важно стандартизировать молочный жир, чтобы гарантировать, что в конечном итоге вы получите продукт стабильного качества на рынке. Разные потребители предпочитают разные продукты.

- Есть клиенты, которые будут потреблять только обезжиренное молоко, а есть те, кто будет потреблять обезжиренное молоко.

Есть те, кто будет пить стандартизированное молоко, а есть те, кто предпочитает молоко с высоким содержанием жира.

Есть те, кто будет пить стандартизированное молоко, а есть те, кто предпочитает молоко с высоким содержанием жира. - Стандартизация необходима для обеспечения обслуживания всех клиентов. Опять же, именно в процессе стандартизации вы можете отделить молочный жир, который используется для приготовления сливок и других продуктов на жировой основе, таких как сливочное масло и топленое масло.

5. Стадия гомогенизации

- Гомогенизация – это физический процесс разрушения шариков молочного жира на крошечные капельки, препятствующий отделению сливок.

- Крошечные капельки жира не поднимаются в молочном столбе, так как уменьшение их размера также увеличивает их плотность в молоке.

- Гомогенизатор молока, работающий под давлением от 100 до 170 бар, расщепляет все шарики жира на очень мелкие капельки, что увеличивает степень интеграции жира в молоко.

- В результате молочный жир остается равномерно распределенным в молоке.

6. Секция нагрева

- Использует тепло пара для повышения температуры молока примерно с 60°C до требуемых 72°C, что эффективно для уничтожения спор Clostridium botulinum.

- Пар обменивается теплом с молоком через пластины ПТО в противоточном движении.

- В конце этой секции находится датчик температуры, который управляет перепускным клапаном потока.

- Любое молоко, не достигшее требуемой температуры, направляется обратно в секцию нагрева до тех пор, пока оно не достигнет требуемой температуры.

7. Удерживающая секция

- После нагревания молоко поступает в удерживающие трубки, длина которых откалибрована в зависимости от скорости потока молока, чтобы гарантировать, что молоко находится в трубках не менее 16 секунд. Все молоко должно поддерживать требуемую температуру пастеризации на концах труб.

- В случае нарушения датчик активирует клапан отвода потока, чтобы направить молоко обратно в секцию нагрева, чтобы довести молоко до необходимой температуры.

- Как только молоко достигает требуемой температуры на концах трубок для хранения, молоко возвращается в секцию регенерации для нагрева поступающего охлажденного молока, в то время как само охлаждается примерно до 30°C.

8. Секция охлаждения/охлаждения

- После регенеративного охлаждения пастеризованного молока оно перемещается в секцию охлаждения ПТО, где охлажденная вода/хладагент ПТО снижает температуру пастеризованного молока до 4°C.

- Затем охлажденное молоко перекачивается на упаковочные машины для асептической упаковки и последующего хранения в холодильной камере.

Надлежащая пастеризация необходима по следующим причинам:

- Основной целью пастеризации молока является уничтожение патогенных бактерий, которые могут представлять опасность для здоровья населения. Уничтожая эти микроорганизмы, продукт становится безопасным для общественного потребления.

- Во-вторых, пастеризация уничтожает разрушительные бактерии и ферменты, которые могут вызвать порчу продукта. Это приводит к увеличению срока годности молока.

- Необходимо гарантировать, что продукт может храниться в течение более длительного времени без дорогостоящего складского оборудования. Пастеризация устранит бактерии и ферменты, вызывающие порчу, и продлит срок годности продукта.

- https://dairytechnologist.com/wp-content/cache/all/milk-pasteurization//index.html

- https://www.sciencedirect.com/topics/food-science/pasteurized-milk

- https://www.britannica.com/technology/pasteurization

- https://www.sciencedirect.com/sdfe/pdf/download/eid/3-s2.0 B9781855736764500184/first-page-pdf

- https://www.uogueph.ca/foodscience/book/export/html/1898

- https://www.motherearthnews.com/real-food/pasteurize-raw-milk-at-home

Об авторе

Сагар Арьял

Сагар Арьял — микробиолог и научный блогер.

Термизация нацелена на патогенные бактерии, оставляя полезные бактерии в продукте. Низкие температуры не изменяют структуру и вкус молока.

Термизация нацелена на патогенные бактерии, оставляя полезные бактерии в продукте. Низкие температуры не изменяют структуру и вкус молока. Нагревать до температуры от 115°C до 121°C в течение 10-20 минут.

Нагревать до температуры от 115°C до 121°C в течение 10-20 минут. 0405 burnetii , который является наиболее термоустойчивым патогеном в сыром молоке.

0405 burnetii , который является наиболее термоустойчивым патогеном в сыром молоке.

Есть те, кто будет пить стандартизированное молоко, а есть те, кто предпочитает молоко с высоким содержанием жира.

Есть те, кто будет пить стандартизированное молоко, а есть те, кто предпочитает молоко с высоким содержанием жира.