74. Ленточный конвейер. Конструктивная схема, область применения.

Ленточные конвейеры применяют для перемещения в горизонтальном и пологонаклонном направлениях разнообразных насыпных и штучных грузов, а также для межоперационного транспортирования изделий при поточном производстве. Большое распространение ленточные конвейеры получили благодаря возможности получения высокой производительности. Они просты по конструкции, удобны в эксплуатации и имеют высокую надежность.

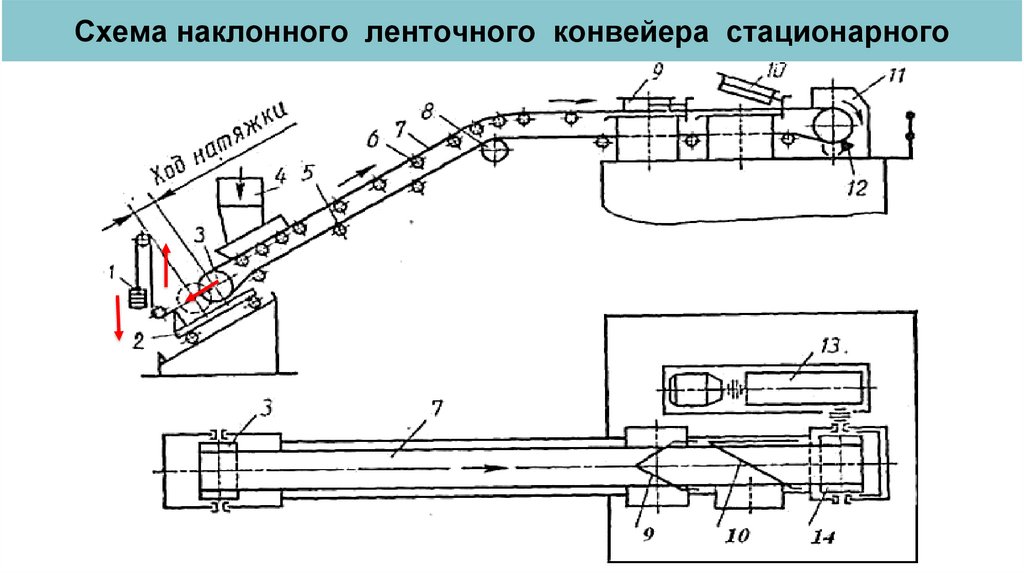

По расположению на местности ленточные конвейеры разделяют на стационарные и подвижные, передвижные и переносные, переставные (для карьеров открытых разработок) и надводные, плавающие на понтонах.

По конструкции и

назначению различают ленточные

конвейеры общего назначения и

специальные. По типу ленты конвейеры

бывают с прорезиненной, стальной

цельнопрокатной и проволочной лентой.

Наибольшее распространение получили

конвейеры с прорезиненной лентой. По конструкции прорезиненной ленты,

опорных ходовых устройств и передаче

тягового усилия различают ленточные

конвейеры, у которых лента является

грузонесущим и тяговым элементом.

По конструкции прорезиненной ленты,

опорных ходовых устройств и передаче

тягового усилия различают ленточные

конвейеры, у которых лента является

грузонесущим и тяговым элементом.

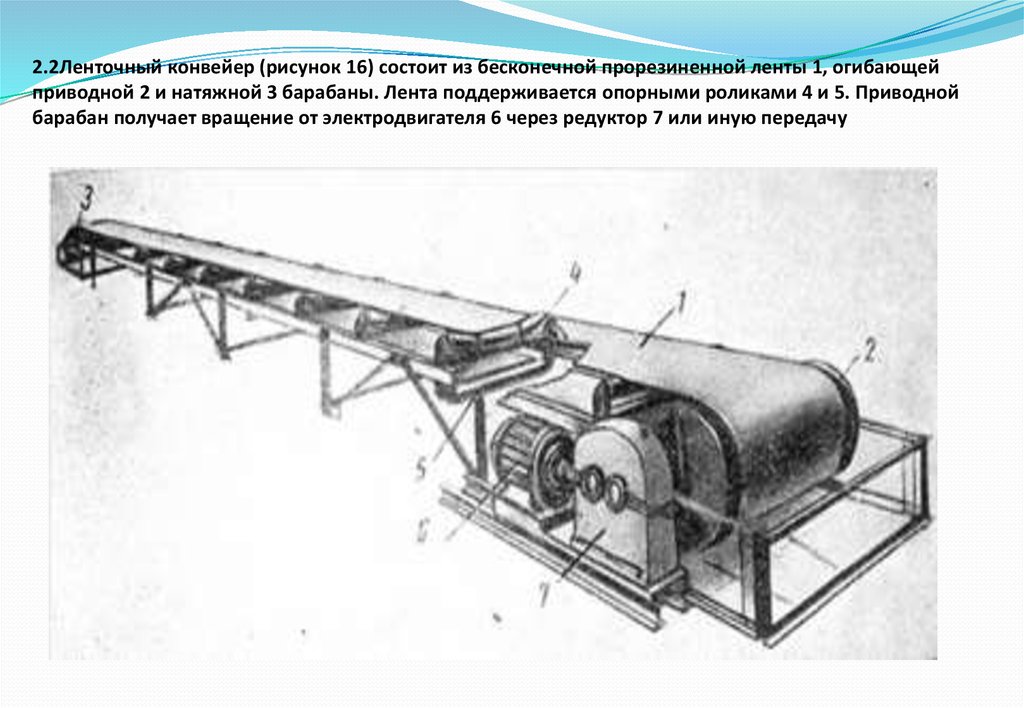

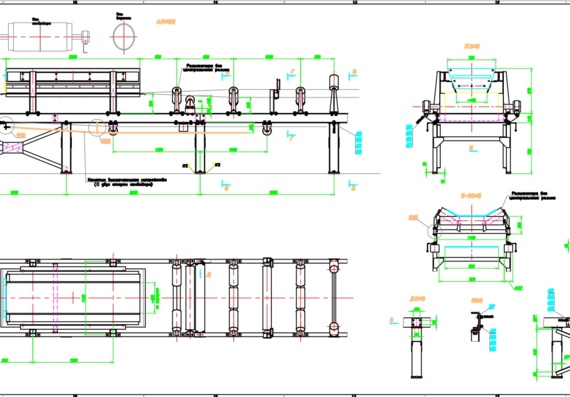

Ленточный конвейер (рис. внизу) имеет станину 6, на концах которой установлены два барабана: передний 7 — приводной и задний 1 — натяжной. Вертикально замкнутая лента 5 огибает эти концевые барабаны и по всей длине поддерживается опорными роликами, называемыми роликоопорами, — верхними 4 и нижними 10, укрепленными на станине 6. Иногда вместо роликов применяют настил. Приводной барабан 7 получает вращение от привода и приводит в движение ленту вдоль трассы конвейера.

Лента

загружается через одну или несколько

загрузочных воронок 2, в которые груз

попадает из бункеров. Для открывания и

закрывания выпускных отверстий бункеров

служат затворы. Они могут быть ручными

или механическими (электрическими,

гидравлическими или пневматическими).

По способу действия различают затворы,

отсекающие поток груза и создающие

подпор.

Для обеспечения равномерного и регулируемого потока служат питатели. Выгрузка насыпного груза из бункера с помощью питателя характеризуется активным воздействием его рабочих элементов на груз. Это особенно важно при переработке плохосыпучих грузов. Применяют две группы питателей: одна построена на базе конвейеров малой длины, а другая (барабанные, дисковые, цепные, лопастные питатели) не имеет конвейерных прототипов и служит для непосредственной выдачи груза у отверстия бункера.

Транспортируемый груз перемещается на верхней (грузонесущей, рабочей) ветви ленты, а нижняя ветвь является возвратной (обратной). Возможно также транспортирование грузов одновременно по верхней и нижней ветвях ленты в разных направлениях.

Груз

выгружается на переднем барабане 7

через разгрузочную воронку 8 или в

промежуточных пунктах конвейера при

помощи разгрузочных устройств: плужковых

3 или

барабанных разгружателей. Наружная

поверхность ленты очищается от

прилипших к ней частиц груза очистным

устройством 9, установленным у переднего

барабана 7.

Наружная

поверхность ленты очищается от

прилипших к ней частиц груза очистным

устройством 9, установленным у переднего

барабана 7.

Схема ленточного конвейера

Описание и устройство ленточных конвейеров

Конвейеры этого типа широко применяются на различных предприятиях благодаря тому, что подходят для транспортировки практически любых видов грузов (за исключением жидких) в горизонтальном и наклонном направлениях, позволяя организовать разнообразные транспортные схемы. Востребованность данного оборудования также объясняется простотой его конструкции, легкостью в эксплуатации, надежностью и широким диапазоном производительности.

Тяговый элемент ленточного конвейера (лента), огибая направляющие элементы, двигается по стационарным роликовым опорам и приводится в движение приводным барабаном, связанным с электродвигателем через передаточный механизм. Верхняя (рабочая) ветвь ленты, на которой располагается груз, перемещается по желобчатым роликовым опорам. Нижняя часть (ее также называют холостой) опирается на прямые роликовые опоры. Движение осуществляется благодаря силе трения, возникающей между лентой и приводным барабаном при обеспечении достаточного натяжения.

Нижняя часть (ее также называют холостой) опирается на прямые роликовые опоры. Движение осуществляется благодаря силе трения, возникающей между лентой и приводным барабаном при обеспечении достаточного натяжения.

Основные узлы ленточного конвейера включают тяговый элемент, одновременно выполняющий функции рабочего (несущего) элемента, опорные конструкции (стационарные роликовые опоры или жесткий настил), приводное устройство, состоящее из передаточного механизма, электродвигателя и приводного барабана, натяжные элементы (винтовое или грузовое), загрузочные и разгрузочные конструкции, станину, на которой крепятся эти узлы. Ниже описаны некоторые схемы ленточных конвейеров, использующихся на различных предприятиях.

Одна из распространенных разновидностей такого оборудования — горизонтальный ленточный конвейер с передвижным загрузочным устройством. Сыпучие грузы здесь разгружаются через концевой барабан (который одновременно может быть и приводным). Предварительное натяжение обеспечивается горизонтальным грузовым устройством. Длина оборудования может составлять 300 м. Для транспортировки мешков в качестве опорного устройства для поддержки рабочей ветви имеется настил, борта представляют собой направляющие для штучных грузов.

Длина оборудования может составлять 300 м. Для транспортировки мешков в качестве опорного устройства для поддержки рабочей ветви имеется настил, борта представляют собой направляющие для штучных грузов.

Во вспомогательном производстве часто используются передвижные конвейеры, станина которых устанавливается на ходовых колесах. Натяжное и приводное устройства в таком оборудовании обычно располагаются рядом. Они также часто оснащаются механизмами для изменения высоты подъема транспортируемых грузов и угла их наклона (двухбарабанные устройства с ручным приводом). Для получения выигрыша в силе при этом используется система блоков. Фиксация угла наклона производится с помощью храпового колеса. Расстояние между концевыми барабанами различных моделей может составлять от 5 до 20 м.

Оборудование для перемещения штучных грузов отличается от конвейеров для сыпучих грузов меньшими промежутками между роликовыми опорами. Например, расстояние между опорами рабочей ветви для транспортировки мешков должно составлять 400-500 мм, чтобы мешок располагался минимум на двух опорах. Часто вместо роликовых опор используют сплошной настил.

Часто вместо роликовых опор используют сплошной настил.

Для снижения удельной энергоемкости при транспортировке сыпучих грузов с помощью ленточных конвейеров и увеличения их производительности конструкторы разрабатывают новые типы опорных устройств, обладающих более низким коэффициентом сопротивления.

Интересны с этой точки зрения конвейерные ленты на воздушной подушке. Их рабочая ветвь опирается при движении на опорное устройство, выполненное в виде желоба с прорезью по всей длине. Холостая ветвь опирается на плоское металлическое перфорированное дно. Под ним располагается воздухораспределительная коробка, в нее нагнетается воздух, проходящий затем через перфорированное дно. За счет перепада давления лента приподнимается, а через образовавшийся зазор воздух движется дальше. С рабочей ветвью происходит то же самое. Воздух, проходя через второй зазор, уходит в атмосферу. Такая схема позволяет повысить скорость ленты без увеличения ее износа. Это возможно благодаря тому, что трение ленты о желоб заменяется трением о воздух.![]() В свою очередь, повышение скорости приводит к росту производительности и уменьшению энергозатрат.

В свою очередь, повышение скорости приводит к росту производительности и уменьшению энергозатрат.

Глобальная конвейерная лента — Течения: образование Национальной океанической службы NOAA

На этой анимации показан путь глобальной конвейерной ленты. Синие стрелки указывают путь глубоких, холодных, плотных потоков воды. Красные стрелки указывают путь более теплых и менее плотных поверхностных вод. Подсчитано, что «посылке» воды может потребоваться 1000 лет, чтобы завершить путешествие по всемирной конвейерной ленте.Холодная, соленая, плотная вода тонет в северной полярной области Земли и направляется на юг вдоль западной части Атлантического бассейна.

Течение «подзаряжается», поскольку оно движется вдоль побережья Антарктиды и набирает более холодную, соленую, плотную воду.

Основное течение разделяется на две части: одна движется на север в Индийский океан, а другая направляется в западную часть Тихого океана.

Две ветви течения нагреваются и поднимаются по мере продвижения на север, а затем возвращаются обратно на юг и на запад.

Нагретые поверхностные воды продолжают циркулировать по земному шару. В конце концов они возвращаются в Северную Атлантику, где цикл начинается снова.

Термохалинная циркуляция приводит в действие глобальную систему течений, называемую «глобальной конвейерной лентой». Конвейерная лента начинается на поверхности океана у полюса в Северной Атлантике. Здесь вода охлаждается арктическими температурами. Он также становится более соленым, потому что при образовании морского льда соль не замерзает и остается в окружающей воде. Холодная вода теперь более плотная из-за добавления солей и опускается на дно океана. Поверхностные воды перемещаются, чтобы заменить тонущие воды, таким образом создавая течение.

Эта глубокая вода движется на юг, между континентами, мимо экватора и вниз к концам Африки и Южной Америки. Течение огибает край Антарктиды, где вода охлаждается и снова тонет, как это происходит в Северной Атлантике. Таким образом, конвейерная лента «подзаряжается». По мере движения вокруг Антарктиды от конвейера отделяются две секции, которые поворачивают на север. Одна часть движется в Индийский океан, другая — в Тихий океан.

Одна часть движется в Индийский океан, другая — в Тихий океан.

Эти две разделяющиеся секции нагреваются и становятся менее плотными по мере продвижения на север к экватору, так что они поднимаются на поверхность (апвеллинг). Затем они возвращаются на юг и на запад в Южную Атлантику, в конечном итоге возвращаясь в Северную Атлантику, где цикл начинается снова.

Конвейерная лента движется с гораздо меньшей скоростью (несколько сантиметров в секунду), чем скорость ветра или приливов (от десятков до сотен сантиметров в секунду). Подсчитано, что любому данному кубическому метру воды требуется около 1000 лет, чтобы завершить путешествие по всемирной конвейерной ленте. Кроме того, по конвейеру перемещается огромный объем воды — более чем в 100 раз превышающий расход реки Амазонки (Ross, 1995).

Конвейерная лента также является жизненно важным компонентом глобального круговорота питательных веществ и углекислого газа в океане. Теплые поверхностные воды обедняются питательными веществами и углекислым газом, но вновь обогащаются по мере прохождения по конвейерной ленте в виде глубинных или придонных слоев. Основа мировой пищевой цепи зависит от прохладных, богатых питательными веществами вод, которые поддерживают рост водорослей и морских водорослей.

Основа мировой пищевой цепи зависит от прохладных, богатых питательными веществами вод, которые поддерживают рост водорослей и морских водорослей.

Влияние модуля упругости конвейерной ленты на распределение мощности многоприводных конвейеров

Рисунок 1.

Принципиальная схема двухголовочного приводного ленточного конвейера.

1: Приводной ролик 1. 2: Приводной ролик 2. 3: Натяжное устройство. 4: Поддерживающий ролик. 5: Конвейерная лента. 7: Привод 2. 8: Привод 1.

Подробнее »

РасширятьРис 2.

Принципиальная схема модели Кельвина-Фойгта.

Подробнее »

РасширятьТаблица 1.

Технические параметры различных типов конвейерных лент [20].

Подробнее »

РасширятьРис 3.

Дискретно-блочная модель конвейерной ленты.

Подробнее »

РасширятьРис 4.

Динамическая модель ведущего ролика.

(a) Анализ силы приводного ролика. (б) Упрощенная модель ведущего ролика.

Подробнее »

РасширятьРис 5.

Анализ напряжения натяжного устройства.

Подробнее »

РасширятьРис 6.

Дискретная динамическая модель натяжного устройства конвейерной ленты.

Подробнее »

РасширятьРис. 7.

Схема дискретной модели ленточного конвейера AMEsim.

Подробнее »

РасширятьТаблица 2.

Основные параметры конвейера.

Подробнее »

РасширятьРис. 8.

Экспериментальная принципиальная схема двухголовочного приводного ленточного конвейера.

1: Двигатель 1 с питанием от инвертора. 2: Двигатель 2 с питанием от инвертора. 3: Задний ролик перенаправления. 4: Натяжитель. 5: Конвейерная лента. 6: Встаньте.

Подробнее »

РасширятьРис 9.

Экспериментальные устройства двухголовочного приводного ленточного конвейера.

Подробнее »

РасширятьРис. 10.

Зависимость передаваемой движущей силы и скорости первого ролика от времени.

(а) Движущие силы первого ролика для конвейерных лент с разными модулями упругости.