плужковый сбрасыватель, привод, роликовые опоры и другие

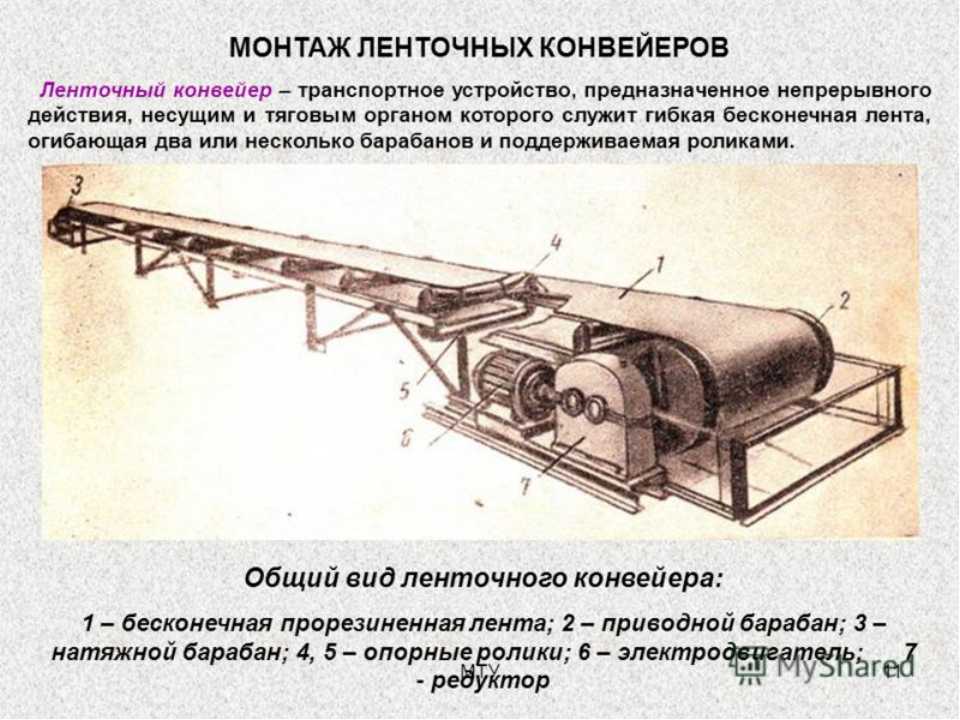

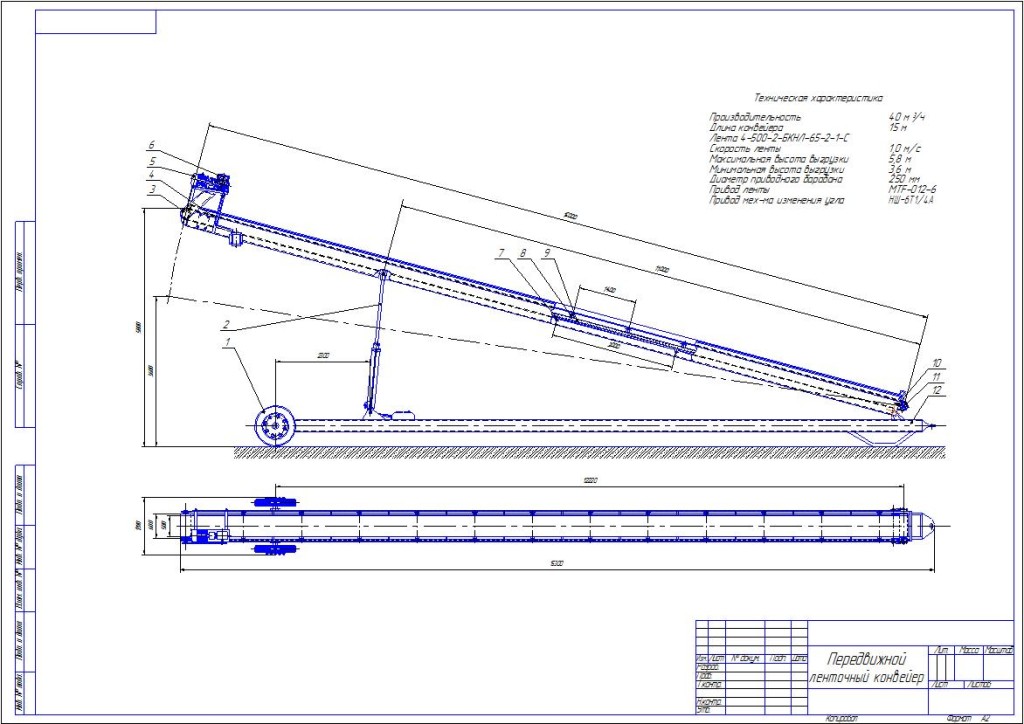

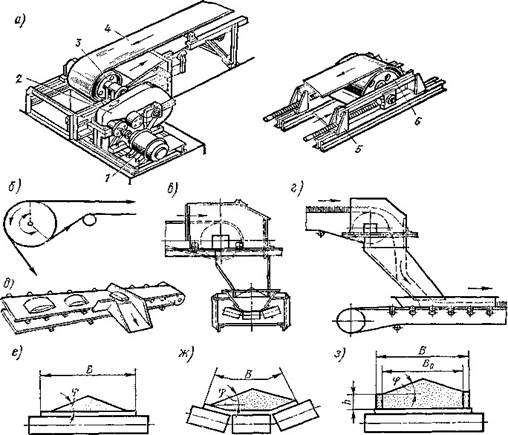

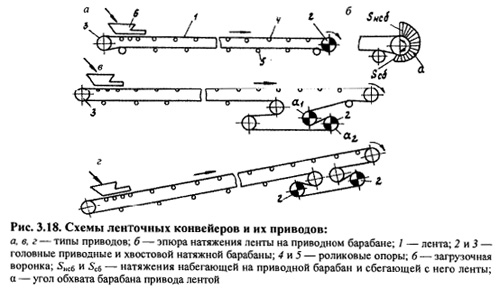

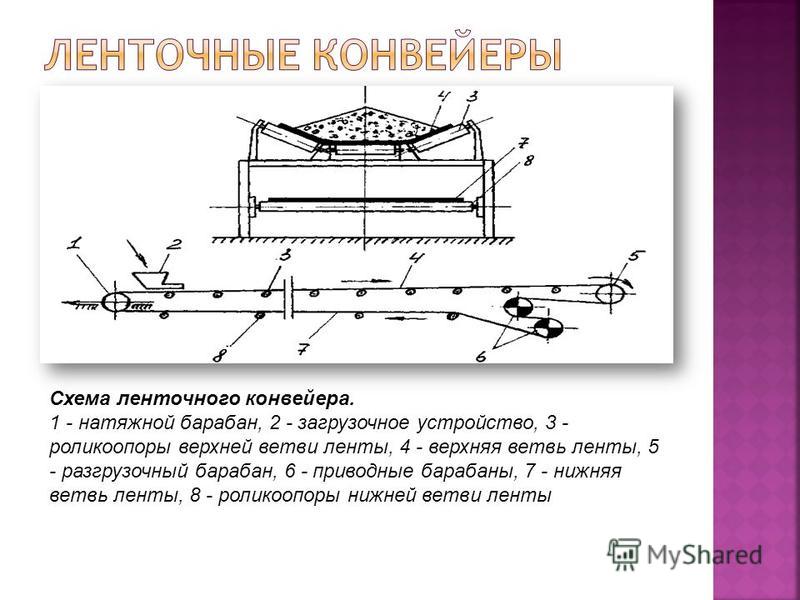

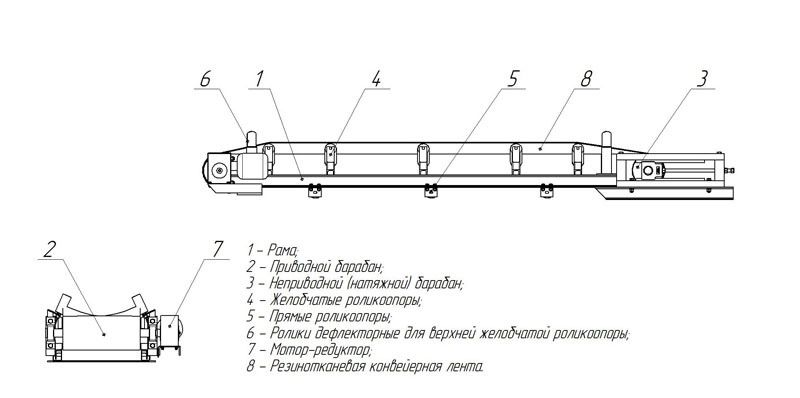

Основу конструкции ленточного конвейера представляют собой два вращающихся барабана, на которые натянута транспортировочная лента. За счёт вращения приводного барабана лента постоянно движется, перемещая материал и ссыпая его при огибании лентой одного из барабанов.

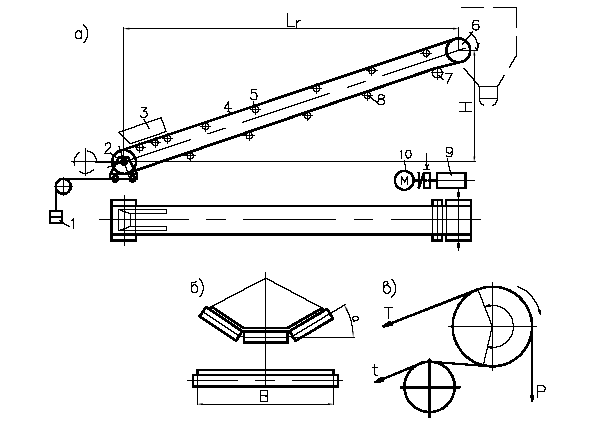

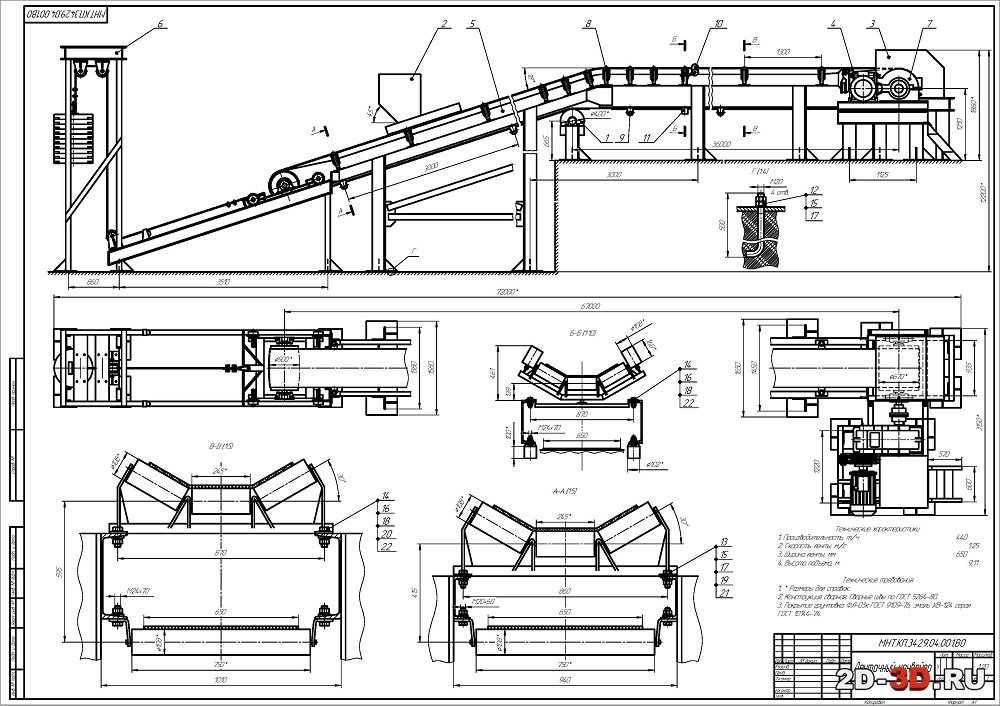

В общем устройство ленточного конвейера выглядит так:

Зная, из чего состоит ленточный конвейер и каково функциональное назначение его элементов, можно изменением тех или иных узлов добиваться получения соответствующих технологических характеристик всего устройства. Элементы, указанные на принципиальной схеме выше, выполняют такие задачи:

- Лента обеспечивает перемещение зерна;

- Привод ленточного конвейера приводит в движение приводной барабан;

- Приводной барабан передаёт момент вращения с привода ленте;

- Верхние роликоопоры предотвращают прогиб ленты под весом груза;

- Натяжное устройство обеспечивает нормальное натяжение ленты и ровность её поверхности;

- Концевой барабан предназначен для возврата ленты после ссыпания груза;

- Скребки для внутренней и наружной очистки удаляют налипающий на ленту мусор;

- Нижние роликоопоры предотвращают прогиб ленты под её собственным весом;

- Отклоняющие барабаны направляют ленту на скребки и барабаны под оптимальным углом.

Все эти элементы монтируются на металлической раме, обеспечивающей необходимую прочность и жесткость конструкции.

При длине трассы более 50 метров обычно используются модульные конвейеры, поскольку при такой протяженности возникают сложности с натяжением ленты и снижается эффективность привода.

Это — базовая комплектация транспортера. Часто на устройство устанавливаются дополнительные механизмы для расширения его функциональности или для повышения качества и долговечности его работы. Например, это могут быть:

- Плужковый сбрасыватель, который смещает груз с центра ленты;

- Гаситель ударных нагрузок, снижающий риск повреждения ленты при работе её с тяжелыми крупнофракционными грузами;

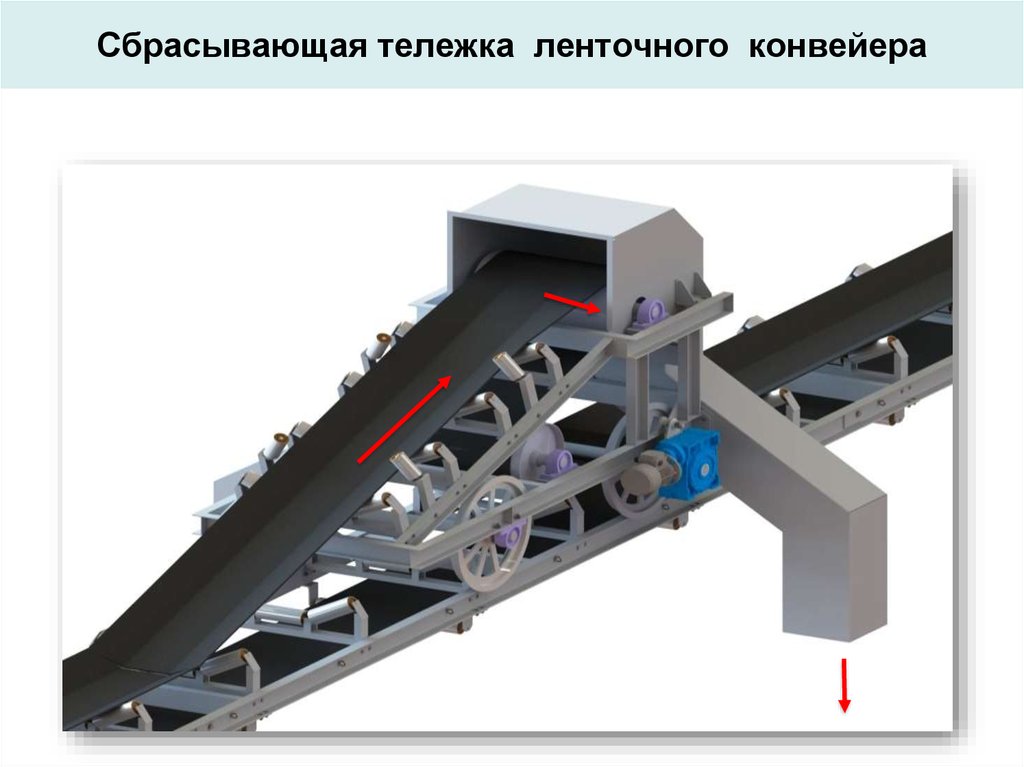

- Разгрузочная тележка, предназначенная для изменения места ссыпания материала.

Ленточные конвейеры на зерноперерабатывающих предприятиях обычно не комплектуются такими дополнительными устройствами. Также для транспортировки зерновых грузов не используются ленточно-цепные конвейеры, в которых тяговое усилие создаётся цепью, а лента предназначена только для перемещения груза — нагрузка на транспортирующий орган при перемещении зерна невелика и лента справляется и с передачей тягового усилия, и с транспортом одновременно.

Это — общее описание устройства ленточного конвейера. Отдельные элементы его следует рассмотреть подробнее.

Привод ленточного конвейера

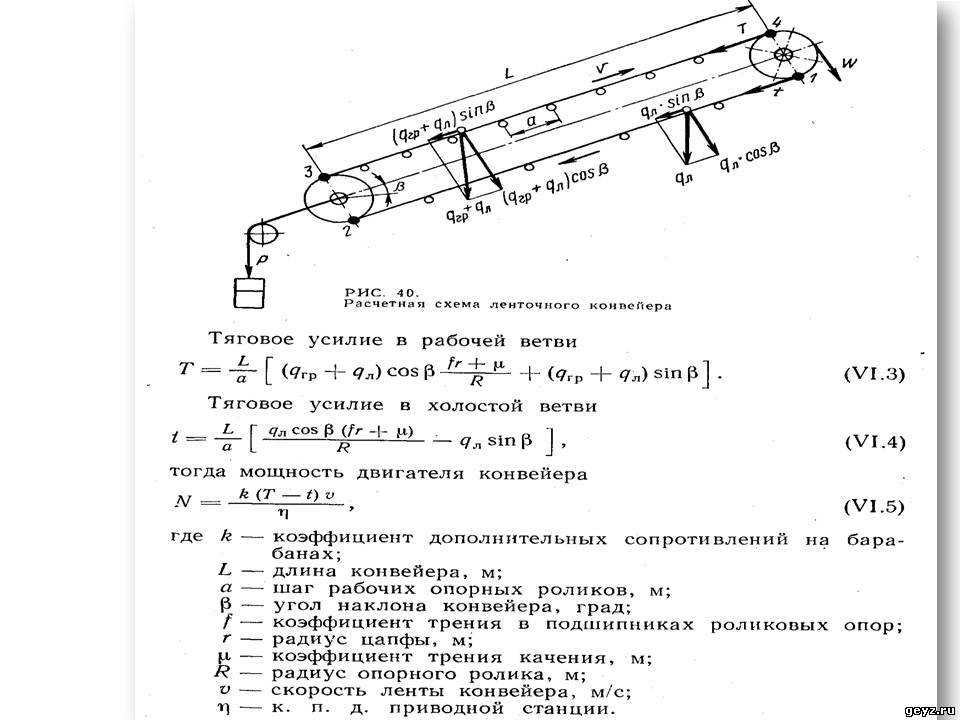

Ленточные конвейеры на зерноперерабатывающих предприятиях оснащаются электродвигателями, мощность которых зависит от длины ленты и производительности конвейера. На зерноперерабатывающих предприятиях устанавливаются транспортеры с мощностью привода от 0,55 кВт до 7,5 кВт, хотя эти детали машин выбираются конкретным производителем и на транспортерах с идентичными эксплуатационными характеристиками могут устанавливаться двигатели различной мощности.

Приводной двигатель может размещаться как горизонтально, так и вертикально — это зависит от конкретной модели и производителя. На конвейерах нашего производства ось двигателя совпадает с осью приводного барабана.

Плужковый сбрасыватель ленточного конвейера обычно имеет собственный привод с небольшой мощностью.

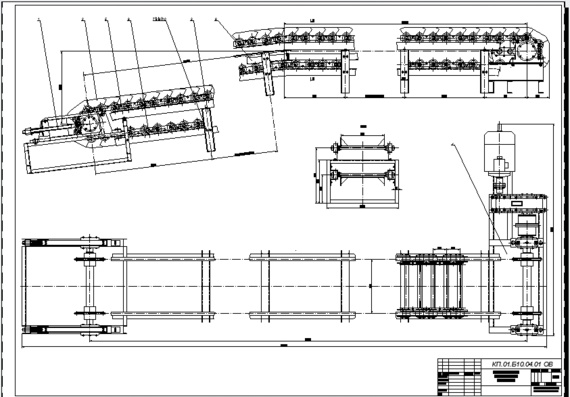

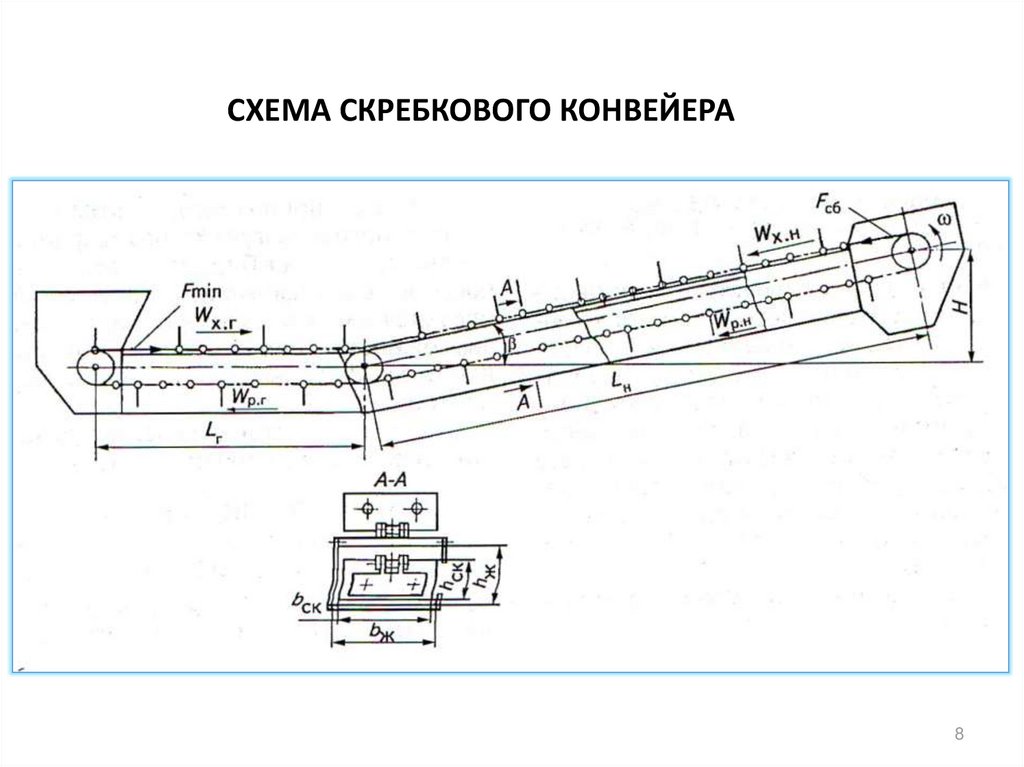

Скребковый конвейер: его конструкция и принцип работы

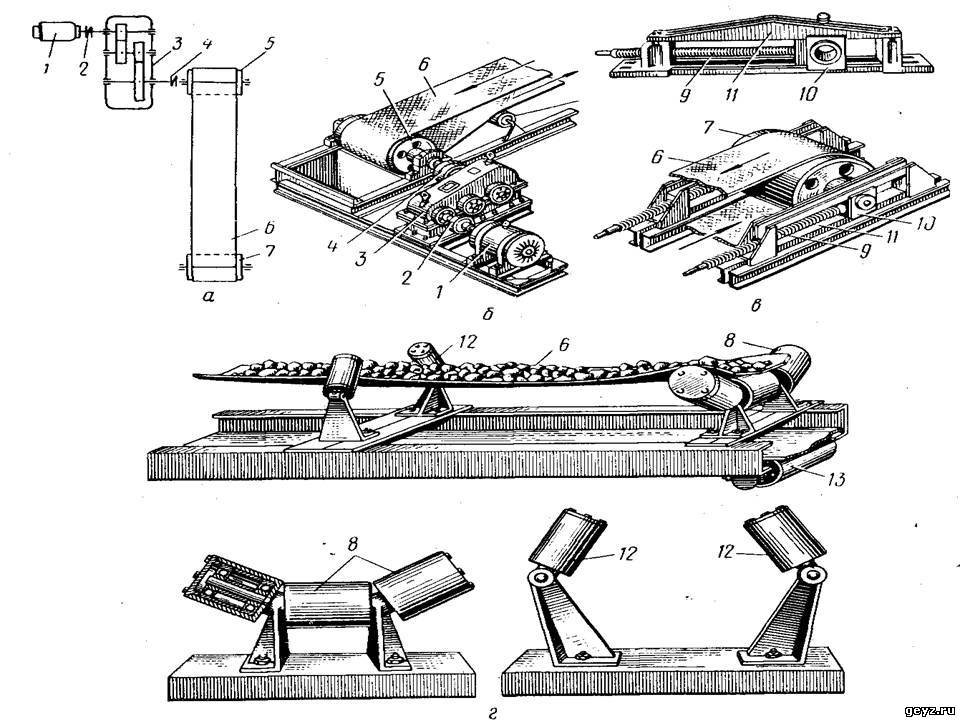

Устройство скребкового конвейера представлено комплексом рабочих элементов, обеспечивающим необходимые рабочие характеристики транспортёра. Рассмотрим его основные элементы:

Рассмотрим его основные элементы:

- Рештак (жёлоб). Этот элемент состоит из боковин и днища, на котором закреплены амортизирующие опоры. Желоба бывают штампованными или сварными. Также на рештаке установлено приспособление для колебаний днища.

- Став. Его конструкция собирается из рештаков, длина которых варьируется от 1 до 2,5 метров.

- Скребковая цепь конвейера. Деталь транспортёра служит для соединения скребков с приводом. Также Цепью принимается нагрузка от скребка.

- Скребки ─ пластины, прикреплённые к цепи и усиленные рёбрами жёсткости. Они транспортируют продукт, посредством передачи ему механического воздействия.

- Приводная станция представляет собой электрический двигатель и привод, передающий вращение. Привод состоит из шестерён или клиноременной передачи.

- Натяжная станция оснащена звёздочкой и состоит из автоматических нажимных пружин или ходового винта.

- Концевая головка также передаёт усилие на основной элемент агрегата.

В основном для изготовления комплектующих частей скребкового конвейера применяется нержавеющая сталь, так как этот материал устойчив и долговечен.

Принцип действия скребкового конвейера

Цепь транспортёра непрерывно вращается и всегда только одна её часть задействована в работе. Скребки установлены равномерно по всей длине цепи с определённым шагом. Они перемещают груз по днищу желоба в направлении натяжной станции, а затем оставляют в месте выгрузки материала. Полотно снова перемещается наверх.

Скребковый конвейер в горизонтальном положении транспортирует слой продукта, превышающий высоту скребков. Нижний и верхний слои образовывают единый поток, а его максимальная высота варьируется и зависит от:

- плотности продукта;

- внешнего трения о стенки желоба;

- внутреннего трения (фракции частиц перемещаемого материала).

Таким образом, у стенок желоба скорость движения продукта замедляется и будет меньше, сравнительно со скорость в центре потока перемещаемой массы.

Роликоопоры и сами ролики

Специфика роликоопор конвейеров заключается в том, что они принимают наибольшую нагрузку через полотно ленты, быстро изнашиваются и требуют своевременной замены. Как правило, на большинстве конвейеров устанавливаются типовые ролики, поэтому отдельное изготовление их не требуется, а дополнительные комплекты можно приобретать непосредственно у производителя.

Как правило, на большинстве конвейеров устанавливаются типовые ролики, поэтому отдельное изготовление их не требуется, а дополнительные комплекты можно приобретать непосредственно у производителя.

На наших конвейерах мы устанавливаем желобчатые верхние роликоопоры и прямые нижние, что позволяет минимизировать потери материала и мощности при движении ленты.

Натяжные устройства конвейеров

В конвейерах различных конструкций применяют натяжные секции нескольких типов, но самыми распространенными считаются конструкции с винтовыми устройствами, в которых натяжной барабан оттягивается за счёт закручивания винтов в специальных отверстиях рамы. В них натяжение ленты регулируется вручную оператором. С одной стороны, у такой конструкции есть недостатки, поскольку за натяжением ленты необходимо следить. С другой стороны, такая конструкция более проста и надежна, что позволяет в том числе снизить стоимость конвейера при покупке и обслуживании его.

Также натяжные устройства ленточных конвейеров оснащаются датчиками скорости, которые сигнализируют об ослаблении натяжения.

В разных ленточных конвейерах используются разные очистные ножи и безножевые устройства. Например, на зерновых транспортерах часто применяются щеточные очистители.

В целом же ленточные конвейеры для элеваторов, зерноочистительных и зерносушильных комплексов выполняются по единому стандарту, поскольку условия их работы практически везде одинаковы. В очень редких случаях может потребоваться усиленная или оснащенная дополнительными деталями конструкция. Вы всегда можете связаться с нами и мы подскажем, какой конкретно конвейер подойдёт для вашего предприятия.

Комментарии (91) “Схема ленточного конвейера”

I appreciate, result in I discovered just what I used to be having a look for. You have ended my 4 day long hunt! God Bless you man. Have a great day. Bye

Читать также: Информация о измерительных инструментах

tra cuu ma so thue taichinhbank tra cuu ma so thue ca nhan taichinhbank tra cuu ma so thue taichinhbank tra cuu ma so thue doanh nghiep taichinhbank tra cuu ma so thue ca nhan taichinhbank tra cuu ma so thue tncn taichinhbank tra cuu ma so thue thu nhap ca nhan taichinhbank tra cuu ma so thue doanh nghiep tong cuc thue taichinhbank tra cuu ma so thue nguoi phu thuoc taichinhbank tra cuu ma so thue cong ty taichinhbank tra cuu nganh nghe kinh doanh theo ma so thue taichinhbank tra cuu ma so thue ca nhan 2017 taichinhbank tra cuu ma so thue ca nhan don gian taichinhbank tra cuu ma so thue doanh nghiep taichinhbank tra cuu ma so thue tncn taichinhbank tra cuu ma so thue tong cuc thue taichinhbank tra cuu ma so thue ca nhan 2021 taichinhbank tra cuu ma so thue ca nhan online taichinhbank tra cuu ma so thue gov taichinhbank tra cuu ma so thue taichinhbank tra cuu ma so thue ca nhan bang cmnd taichinhbank tra cuu ma so thue online taichinhbank tra cuu ma so thue ca nhan tong cuc thue taichinhbank tra cuu ma so thue thu nhap ca nhan taichinhbank tra cuu ma so thue ca nhan qua cmnd taichinhbank cach tra cuu ma so thue ca nhan taichinhbank tra cuu thong tin doanh nghiep qua ma so thue taichinhbank cach tra cuu ma so thue nguoi phu thuoc taichinhbank tra cuu ma so thue cong ty taichinhbank cach tra cuu ma so thue taichinhbank tong cuc thue tra cuu ma so thue taichinhbank tra cuu ma so thue online taichinhbank tra cuu cong ty theo ma so thue taichinhbank tra cuu ngay cap ma so thue taichinhbank ma so thue ca nhan tra cuu taichinhbank gdt. gov.vn tra cuu ma so thue taichinhbank tra cuu ma so thue ho kinh doanh taichinhbank tra cuu thong tin ma so thue taichinhbank tra cuu ma so thue tncn online taichinhbank tra cuu ma so thue tong cuc thue taichinhbank gdt gov vn tra cuu ma so thue taichinhbank tra cuu ma so thue ca nhan theo ten taichinhbank tra cuu ma so thue ca nhan taichinhbank tra cuu ma so thue taichinhbank tra cuu ma so thue doanh nghiep online taichinhbank tra cuu ma so thue ca nhan theo so chung minh thu taichinhbank tra cuu ma so thue thu nhap ca nhan online taichinhbank tra cuu doanh nghiep theo ma so thue taichinhbank tra cuu thong tin ma so thue ca nhan taichinhbank tra cuu ma so thue ca nhan theo cmnd taichinhbank tra cuu ma so thue nguoi phu thuoc taichinhbank tra cuu ma so thue ca nhan qua cmnd taichinhbank

gov.vn tra cuu ma so thue taichinhbank tra cuu ma so thue ho kinh doanh taichinhbank tra cuu thong tin ma so thue taichinhbank tra cuu ma so thue tncn online taichinhbank tra cuu ma so thue tong cuc thue taichinhbank gdt gov vn tra cuu ma so thue taichinhbank tra cuu ma so thue ca nhan theo ten taichinhbank tra cuu ma so thue ca nhan taichinhbank tra cuu ma so thue taichinhbank tra cuu ma so thue doanh nghiep online taichinhbank tra cuu ma so thue ca nhan theo so chung minh thu taichinhbank tra cuu ma so thue thu nhap ca nhan online taichinhbank tra cuu doanh nghiep theo ma so thue taichinhbank tra cuu thong tin ma so thue ca nhan taichinhbank tra cuu ma so thue ca nhan theo cmnd taichinhbank tra cuu ma so thue nguoi phu thuoc taichinhbank tra cuu ma so thue ca nhan qua cmnd taichinhbank

Howdy! I know this is kind of off topic but I was wondering which blog platform are you using for this website? I’m getting tired of WordPress because I’ve had problems with hackers and I’m looking at alternatives for another platform. I would be fantastic if you could point me in the direction of a good platform.

I would be fantastic if you could point me in the direction of a good platform.

Hi, I do think this is an excellent site. I stumbledupon it

Рейтинг

( 1 оценка, среднее 5 из 5 )

Понравилась статья? Поделиться с друзьями:

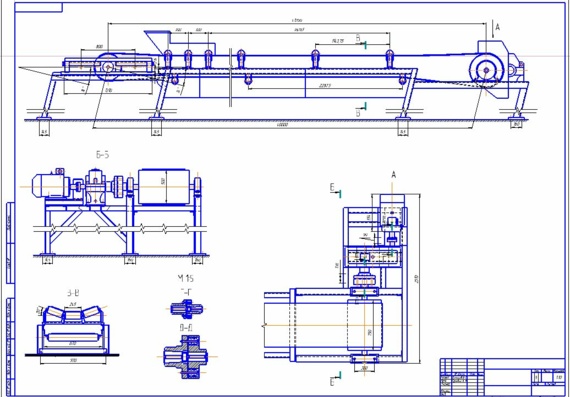

Принципиальная электрическая схема привода ленточного конвейера

Коммутация первичных цепей электродвигателей конвейера осуществляется двумя индивидуальными масляными выключателями QF2 и QF3, третий общий масляный выключатель QF1 обеспечивает одновременную подачу напряжения на статорные обмотки двигателей М1 и М2 после включения индивидуальных масля- ных выключателей QF2 и QF3.

Порядок запуска ленточного конвейера следующий. Перед запуском двига- телей включаются вспомогательные механизмы (маслосмазка и натяжение конвей- ерной ленты). Включение привода натяжной лебедки вызывает срабатывание реле натяжения ленты и замыкание его контакта КНЛ в цепи питания реле времени КТ1- КТ6. Далее включаются автоматы цепей управления SА1, SА2 и SАЗ. Вклю- чение автомата SА1 приводит к появлению тока в катушке реле времени КТ1, что вызывает его срабатывание и замыкание контакта КТ1. 1 в цепи катушки реле вре- мени КТ2. Это в свою очередь приводит к его включению и так до тех пор, пока все реле времени не включатся. Все реле времени, включившись, замыкают кон- такты КТ1. 2 — КТ6. 2 и размыкают контакты КТ1 — КТ6. 3.

Далее включаются автоматы цепей управления SА1, SА2 и SАЗ. Вклю- чение автомата SА1 приводит к появлению тока в катушке реле времени КТ1, что вызывает его срабатывание и замыкание контакта КТ1. 1 в цепи катушки реле вре- мени КТ2. Это в свою очередь приводит к его включению и так до тех пор, пока все реле времени не включатся. Все реле времени, включившись, замыкают кон- такты КТ1. 2 — КТ6. 2 и размыкают контакты КТ1 — КТ6. 3.

Двигатели М1 и М2, получив питание, приходят во вращение при полностью включенном сопротивлении пускового резистора. Эта ступень называется предва- рительной и предназначена для выбора зазоров в передаче и слабины тягового органа. Одновременно с включением масляного выключателя QF1 размыкается его контакт QF1, вызывая обесточивание первого реле времени KT1.

Оно с выдержкой времени, необходимой для выбора зазоров в передаче и слабины тягового органа, замыкает свои контакты KT1. 2 и КТ1. 3 в цепях катушек контакторов ускорения КМ1. 1 и КМ2. 1 и размыкает свой контакт КТ1. 1 в цепи второго реле времени КТ2. Контакторы ускорения КМ1. 1 и КМ2. 1, включившись, замыкают свои главные контакты КМ1. 1 и КМ2. 1, шунтирующие первую ступень пускового резистора, а размыкающие блок- контакты КМ1. 1 и КМ2. 1 размыкаются и замыкающие блок- контакты КМ1. 1 и КМ2. 1 замыкаются.

Оно с выдержкой времени, необходимой для выбора зазоров в передаче и слабины тягового органа, замыкает свои контакты KT1. 2 и КТ1. 3 в цепях катушек контакторов ускорения КМ1. 1 и КМ2. 1 и размыкает свой контакт КТ1. 1 в цепи второго реле времени КТ2. Контакторы ускорения КМ1. 1 и КМ2. 1, включившись, замыкают свои главные контакты КМ1. 1 и КМ2. 1, шунтирующие первую ступень пускового резистора, а размыкающие блок- контакты КМ1. 1 и КМ2. 1 размыкаются и замыкающие блок- контакты КМ1. 1 и КМ2. 1 замыкаются.Переход на вторую пусковую ступень сопровождается бросками токов в дви- гателях, вызывающих включение реле тока КA1 и КА2. Замкнувшиеся контакты КА1 и КА2 этих реле вновь подключают реле времени КТ2 к источнику тока. И только тогда, когда токи двигателей М1 и М2 снизятся до значений, соответст- вующих моментам переключений на вторую пусковую ступень, контакты реле KA1 и КА2 разомкнутся и разорвут цепь питания катушки КТ2. Реле времени, обесточившись, замыкает свои контакты КТ2. 2 и КТ2.

Замыкание их контактов, а также контактов КМ1. 2 и КМ2. 2 создает цепь для питания реле времени КТ3: автомат SA1 — контакт КНЛ — диод VD- катушка реле КТЗ — контакт КМ1. 3 (или КМ2. 3) — контакты КМ2. 2, KM1. 2, КМ2. 1, КМ1. 1, КА1 (или КА2). По мере увеличения частоты вращения двигателей их токи снижаются и при моментах, соответствующих моментам переключения, контакты токовых реле КА1 и КА2 размыкаются и реле времени КТЗ, обесточившись, замыкает свои контакты КТ3. 2 и КТ3. 3, вызывая включение контакторов ускорения КМ1. 3 и КМ2. 3 и шунтирование третьей ступени пускового резистора.

Аналогично идет процесс шунтирования пусковых ступеней до замыкания последних контактов КМ 1.

6 и КМ 2. 6, когда двигатели начинают работать на естественных механических характеристиках. К этому моменту все реле времени КТ1- КТ6 и контакторы ускорения КМ1. 1 — КМ1. 5 и КМ2. 1 — КМ2. 5 обесточены.

6 и КМ 2. 6, когда двигатели начинают работать на естественных механических характеристиках. К этому моменту все реле времени КТ1- КТ6 и контакторы ускорения КМ1. 1 — КМ1. 5 и КМ2. 1 — КМ2. 5 обесточены.Состав: Принципиальная схема

Софт: Компас

Сайт: www

Файлы:

Каталог / Схемы / Принципиальная электрическая схема привода ленточного конвейера

12????????????.cdw

Чтобы скачать чертеж, 3D модель или проект, Вы должны зарегистрироваться и принять участие в жизни сайта. Посмотрите, как тут скачивать файлы.

Рейтинг: 50

Софт: КОМПАС-3D 2019

Состав: Зубчатое колесо, Крышка, Привод скребкового конвейера (чертёж общего вида) и спецификация, Приводной вал (СЧ) и спецификация, Редуктор (СЧ) и спецификация, Вал-шестерня, Вал тихоходный

0 0 0

Привод скребкового конвейера

Рейтинг: 50

Софт: КОМПАС-3D v20

Состав: Чертежи: сборочный, общего вида, крышки тихоходного вала, тихоходное колесо, тихоходный вал, схема нагружения. Пояснительная записка. Спецификации: сборочного чертежа, общего вида.

Пояснительная записка. Спецификации: сборочного чертежа, общего вида.

0 0 0

Привод ленточного конвейера

|

Навигация: Главная Случайная страница Обратная связь ТОП Интересно знать Избранные Топ: Эволюция кровеносной системы позвоночных животных: Биологическая эволюция – необратимый процесс исторического развития живой природы… Динамика и детерминанты показателей газоанализа юных спортсменов в восстановительном периоде после лабораторных нагрузок до отказа… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов… Интересное: Наиболее распространенные виды рака: Раковая опухоль — это самостоятельное новообразование, которое может возникнуть и от повышенного давления. Мероприятия для защиты от морозного пучения грунтов: Инженерная защита от морозного (криогенного) пучения грунтов необходима для легких малоэтажных зданий и других сооружений… Что нужно делать при лейкемии: Прежде всего, необходимо выяснить, не страдаете ли вы каким-либо душевным недугом… Дисциплины: Автоматизация Антропология Археология Архитектура Аудит Биология Бухгалтерия Военная наука Генетика География Геология Демография Журналистика Зоология Иностранные языки Информатика Искусство История Кинематография Компьютеризация Кораблестроение Кулинария Культура Лексикология Лингвистика Литература Логика Маркетинг Математика Машиностроение Медицина Менеджмент Металлургия Метрология Механика Музыкология Науковедение Образование Охрана Труда Педагогика Политология Правоотношение Предпринимательство Приборостроение Программирование Производство Промышленность Психология Радиосвязь Религия Риторика Социология Спорт Стандартизация Статистика Строительство Теология Технологии Торговля Транспорт Фармакология Физика Физиология Философия Финансы Химия Хозяйство Черчение Экология Экономика Электроника Энергетика Юриспруденция |

⇐ ПредыдущаяСтр 10 из 11Следующая ⇒ Цель работы: 1. 2. Выполнить соединение элементов согласно принципиальной схеме.

Ленточный конвейер общего назначения построен на принципе, когда бесконечная гибкая лента, с ее рабочей и холостой ветвями, опираясь на роликовые опоры, огибает приводной и натяжной барабаны, расположенные по концам конвейера. Электрическая схема ленточного конвейера имеет определенные особенности, которые связаны с тем, что у конвейеров привод, состоит из электродвигателей, и требуются схемы монтажа и подключения оборудования. В конструкторской документации к любому электротехническому оборудованию в обязательном порядке включается монтажная схема. Давайте рассмотрим, насколько важен этот чертеж, что он позволяет понять персоналу, обслуживающему или эксплуатирующему оборудование, то есть его прямое назначение. Ознакомимся с примерами и принципом построения. Для обслуживания, ремонта, монтажа или наладки оборудования необходимо понимать как алгоритм его работы, так и принцип действия. С этой целью в сопроводительную документацию изделий включаются схемы, представляющие собой чертежи, на которых отображаются условные обозначения компонентов и составных узлов устройства, а также существующие между ними связи. В зависимости от назначения электрические схемы принято классифицировать по типам. Они бывают: 1. Структурными. Используются для определения основных функциональных узлов устройства, отображения существующих взаимосвязей между ними и общего назначения. 2. Функциональными. Содержат описание протекающих в участках цепи процессов. На этапе разработки позволяют составить аналитическую модель устройства, дающую представление о его функциональном назначении того или иного узла. В процессе эксплуатации на основании такой схемы обосновывается поведение оборудования, что существенно облегчает диагностику, отладку и ремонт.

Пример функциональной схемы управления скоростью вращения двигателя асинхронного типа. 3. Принципиальными. Отображают элементную базу и связь всех компонентов между собой. Именно принципиальные схемы являются базисной основой для процесса разработки электрооборудования. Пример такой схемы показан ниже. Схема управления реверсом двигателя асинхронного типа Управление реверсом (красным выделен кнопочный пост и магнитные пускатели) 5. Схемами подключений, отображающих подключение внешних устройств. 6. Схемами расположений, в отличие от монтажных показывают только положение элементов узла без отображения связей. 7. Общими, этот тип схем позволяет получить наглядное представление об узлах и связях между всеми элементами, что облегчает понимание устройства сложного объекта.

⇐ Предыдущая234567891011Следующая ⇒ Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой… Индивидуальные и групповые автопоилки: для животных. Схемы и конструкции… Организация стока поверхностных вод: Наибольшее количество влаги на земном шаре испаряется с поверхности морей и океанов (88‰)… Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим. |

Конвейеры Смалиса | Отслеживание конвейерной ленты / Обучение

Отслеживание/тренировка ленты Процедуры

Тренировка или отслеживание ленты на вашем радиальном укладчике или конвейерной системе — это процесс регулировки направляющих роликов, шкивов и условий нагрузки таким образом, чтобы скорректировать любую тенденцию ленты двигаться не по центру. Основное правило, которое необходимо помнить при отслеживании конвейерной ленты, простое: «ЛЕНТА ДВИЖЕТСЯ К ТОМУ КОНЦУ РОЛИКА/НАКЛОННОЙ РОЛИКИ, С КОТОРЫМ ОН КОНТАКТИРУЕТСЯ ПЕРВЫМ». Вы можете продемонстрировать это сами, положив небольшой стержень-дюбель или круглый карандаш на плоскую поверхность под углом. Затем положите книгу поперек стержня дюбеля и осторожно толкайте/катите ее по линии прямо от себя. Книга будет иметь тенденцию смещаться влево или вправо в зависимости от того, с каким концом стержня дюбеля первая соприкоснется движущаяся книга.

Когда все части ленты проходят через часть длины конвейера, причина, вероятно, заключается в выравнивании или выравнивании радиального укладчика или конструкций конвейера, роликов или шкивов в этой области.

Если одна или несколько частей ленты соскальзывают во всех точках конвейера, причина, скорее всего, в самой ленте, в соединениях или в нагрузке на ленту. Когда лента нагружена не по центру, центр тяжести груза стремится найти центр желобных направляющих роликов, таким образом уводя ленту с ее слегка нагруженного края. (Рисунок 2)

Это основные правила диагностики неисправностей ремня. Комбинации этих вещей иногда приводят к случаям, которые не кажутся четкими в отношении причины, но если наблюдается достаточное количество оборотов ремня, схема работы становится ясной, а причина раскрывается. Обычные случаи, когда рисунок не проявляется, — это случаи неравномерного движения, которые могут быть обнаружены на ненагруженной ленте, которая плохо проходит, или нагруженной ленте, которая не получает нагрузку равномерно по центру.

Факторы, влияющие на тренировку конвейерной ленты

Барабаны, шкивы и демпферы

От короны конвейерных шкивов достигается относительно небольшой эффект управления. Корона наиболее эффективна, когда к шкиву приближается длинный неподдерживаемый отрезок ремня (примерно в четыре раза больше ширины ремня). Поскольку это невозможно на несущей стороне конвейера, изгибание головного шкива относительно неэффективно и не оправдывает неравномерного поперечного распределения натяжения, которое оно вызывает в ленте.

Хвостовые шкивы могут иметь такой неподдерживаемый отрезок ремня, приближающийся к ним, и выпуклость может помочь, за исключением случаев, когда они находятся в точках высокого натяжения ремня. Самым большим преимуществом здесь является то, что корона в некоторой степени помогает центрировать ленту, когда она проходит под точкой загрузки, что необходимо для хорошей загрузки. Приемные шкивы иногда имеют утолщение, чтобы предотвратить любое небольшое смещение, возникающее в приемной каретке при смещении ее положения.

Все шкивы должны быть выровнены по оси на 90° к предполагаемому пути ленты. Их следует оставить в таком положении и не смещать в качестве средства обучения, за исключением того, что оси шкивов могут быть смещены, когда другие средства обучения не обеспечили недостаточной коррекции. Шкивы с осями, расположенными не под углом 90° к траектории ремня, будут вести ремень в направлении края ремня, который первым соприкасается со смещенным шкивом. Когда шкивы не выровнены, ремень имеет тенденцию двигаться вниз. Это противоречит старому «практическому правилу» о том, что ремень проходит к «высокой» стороне шкива. Когда возникают комбинации этих двух факторов, тот из них, который оказывает более сильное влияние, становится очевидным в характеристиках ремня.

Несущий натяжной ролик

Тренировка ремня с желобковыми натяжными роликами осуществляется двумя способами. Смещение оси натяжного ролика по отношению к траектории ленты, обычно известное как «стукающие натяжные ролики», эффективно, когда вся лента проходит в одну сторону вдоль некоторой части конвейера или радиального укладчика. Ремень можно отцентрировать, «постучав» вперед (в направлении движения ремня) по концу натяжного ролика, к которому проходит ремень. Перемещающиеся таким образом натяжные ролики должны быть рассредоточены по некоторой длине конвейера или радиального штабелеукладчика, предшествующего участку неисправности. Понятно, что ремень можно заставить двигаться прямо, когда половина натяжных роликов «стучит» в одну сторону, а половина — в другую, но это будет происходить за счет повышенного трения качения между ремнем и натяжными роликами. По этой причине все натяжные ролики должны изначально быть в квадрате с траекторией движения ремня и использовать только минимальное смещение натяжных роликов в качестве средства обучения.Если лента чрезмерно скорректирована смещением натяжных роликов, ее следует восстановить путем перемещения назад тех же натяжных роликов, а не путем смещения дополнительных натяжных роликов в другое направление

Ремень можно отцентрировать, «постучав» вперед (в направлении движения ремня) по концу натяжного ролика, к которому проходит ремень. Перемещающиеся таким образом натяжные ролики должны быть рассредоточены по некоторой длине конвейера или радиального штабелеукладчика, предшествующего участку неисправности. Понятно, что ремень можно заставить двигаться прямо, когда половина натяжных роликов «стучит» в одну сторону, а половина — в другую, но это будет происходить за счет повышенного трения качения между ремнем и натяжными роликами. По этой причине все натяжные ролики должны изначально быть в квадрате с траекторией движения ремня и использовать только минимальное смещение натяжных роликов в качестве средства обучения.Если лента чрезмерно скорректирована смещением натяжных роликов, ее следует восстановить путем перемещения назад тех же натяжных роликов, а не путем смещения дополнительных натяжных роликов в другое направление

Очевидно, что такое переключение холостого хода эффективно только для одного направления движения ремня. Если ремень перевернут, смещенный натяжной ролик, корректирующий в одном направлении, будет неправильно направлен в другом. Следовательно, у реверсивных ремней все натяжные ролики должны быть выровнены и оставлены в таком положении. Любая необходимая коррекция может быть обеспечена с помощью самоустанавливающихся роликов, предназначенных для работы в обратном направлении. Не все самовыравнивающиеся устройства относятся к этому типу, поскольку некоторые из них работают только в одном направлении.

Если ремень перевернут, смещенный натяжной ролик, корректирующий в одном направлении, будет неправильно направлен в другом. Следовательно, у реверсивных ремней все натяжные ролики должны быть выровнены и оставлены в таком положении. Любая необходимая коррекция может быть обеспечена с помощью самоустанавливающихся роликов, предназначенных для работы в обратном направлении. Не все самовыравнивающиеся устройства относятся к этому типу, поскольку некоторые из них работают только в одном направлении.

Наклон направляющего ролика вперед (не более чем на 2°) в направлении движения ленты создает эффект самовыравнивания. Натяжные ролики можно наклонить таким образом, подогнув заднюю ножку стойки натяжных роликов. И здесь этот метод не является удовлетворительным, если ремни могут переворачиваться, как показано на рис. 3.9.0007

Преимущество этого метода по сравнению с методом «стукания натяжных роликов» заключается в том, что он корректирует движение ленты в обе стороны от натяжного ролика, поэтому он полезен для тренировки неустойчивых лент. Его недостатком является ускоренный износ покрытия шкива из-за повышенного трения на желобных валках. Поэтому его следует использовать как можно экономнее, особенно на направляющих роликах с большим углом наклона желоба.

Его недостатком является ускоренный износ покрытия шкива из-за повышенного трения на желобных валках. Поэтому его следует использовать как можно экономнее, особенно на направляющих роликах с большим углом наклона желоба.

Специальные самоустанавливающиеся направляющие желоба, подобные показанному справа, помогают при тренировке ленты. (Рисунок 4)

Обратные ролики

Обратные ролики, будучи плоскими, не оказывают влияния самовыравнивания, как в случае наклонных роликов. Однако за счет смещения их оси (стука) по отношению к траектории ленты можно использовать обратный ролик для обеспечения постоянного корректирующего эффекта в одном направлении. Как и в случае желобных валков, конец вала, к которому смещается лента, должен быть смещен в продольном направлении в направлении обратного движения ленты, чтобы обеспечить коррекцию. (Рисунок 5)

Также следует использовать самовыравнивающиеся возвратные ролики. Они вращаются вокруг центрального штифта. Вращение ролика вокруг этого штифта происходит из-за смещения ремня от центра, и ось натяжного ролика смещается по отношению к траектории ремня в результате самокорректирующего действия. (Рисунок 6) Некоторые возвратные натяжные ролики сделаны с двумя валками, образующими V-образный желоб с углом наклона от 10° до 20°, что эффективно помогает тренировать обратный ход.

(Рисунок 6) Некоторые возвратные натяжные ролики сделаны с двумя валками, образующими V-образный желоб с углом наклона от 10° до 20°, что эффективно помогает тренировать обратный ход.

Дополнительную помощь в центрировании ремня по мере его приближения к заднему шкиву можно получить, слегка выдвинув и приподняв чередующиеся концы возвратных роликов, ближайшие к заднему шкиву. (Рисунок 7)

Обеспечение эффективности тренировочных роликов

Обычно на самоустанавливающиеся ролики требуется дополнительное давление.

и, в некоторых случаях, на стандартных ленивцах, где требуется сильное тренировочное воздействие. Один из способов добиться этого — поднять такие бездельники над линией соседних бездельников. Натяжные ролики или изогнутые шкивы на выпуклых (выпуклых) кривых вдоль обратной стороны испытывают дополнительное давление из-за компонента натяжения ремня и, следовательно, являются эффективными местами для тренировок. Самовыравнивающиеся боковые опоры не должны располагаться на выпуклой кривой, так как их возвышенное положение может способствовать выходу каркаса из строя натяжного узла.

Самовыравнивающиеся боковые опоры не должны располагаться на выпуклой кривой, так как их возвышенное положение может способствовать выходу каркаса из строя натяжного узла.

Боковые направляющие ролики

Направляющие этого типа не рекомендуется использовать для обеспечения прямого движения лент. (Рисунок 8) Их можно использовать для первоначальной подготовки ремня, чтобы предотвратить его сползание со шкивов и повреждение конструкции конвейерной системы. Их также можно использовать для обеспечения такой же защиты ремня, как и в качестве экстренной меры, при условии, что они не касаются края ремня, когда он работает нормально. Если они постоянно воздействуют на ленту, даже если они свободно катятся, они имеют тенденцию стираться с кромки ленты и в конечном итоге вызывать разделение слоев вдоль кромки. Боковые направляющие ролики не должны располагаться так, чтобы упираться в край ремня, когда ремень фактически находится на шкиве. В этот момент никакое краевое давление не может сдвинуть ленту вбок.

Ремень сам по себе

Ремень, обладающий чрезмерной поперечной жесткостью по отношению к его ширине, будет труднее тренироваться из-за отсутствия контакта с центральным роликом несущего ролика. Признание этого факта позволяет пользователю принять дополнительные меры предосторожности и, при необходимости, нагрузить ремень во время тренировки, чтобы улучшить его управляемость. Соблюдение конструктивных ограничений по проходимости обычно позволяет избежать этой проблемы. (Рисунок 9)

Некоторые новые ремни могут смещаться в одну сторону на определенной части или частях своей длины из-за временного неравномерного поперечного распределения натяжения. Работа ремня под натяжением практически во всех случаях исправляет это положение. Использование самоустанавливающихся направляющих колес поможет внести коррективы.

Дополнительная информация

Для получения дополнительной информации по этим и многим другим темам обратитесь к нашему руководству по радиальному укладчику/конвейеру, которое доступно либо в интерактивной версии для браузера, либо в версии для загрузки и печати в формате PDF.

Как устранить слежение за конвейерной лентой за 3 простых шага

Подробнее статьи

Скотт Варгни | 11 мая 2022 г.

Конвейеры — это довольно простая, но основная технология автоматизации для всех, кто работает на объекте, чтобы перемещать материалы между большими расстояниями на разных высотах. Они обеспечивают впечатляющую эффективность. Для ленточных конвейеров одной из самых больших проблем в жизни специалиста по техническому обслуживанию или монтажнику является отслеживание конвейерной ленты.

В двух словах, это процесс выравнивания и последующего управления лентой, чтобы она сохраняла желаемую траекторию. Но правильное отслеживание конвейерной ленты не должно быть сложным. Вот несколько полезных советов, на которые стоит обратить внимание, и простой трехэтапный процесс, который поможет вашему ленточному конвейеру работать без сбоев.

Убедитесь, что рама конвейера ровная и квадратная

По крайней мере, 90 % наблюдаемых мной отклонений конвейерных лент могут быть связаны с тем, что они не выровнены и/или перпендикулярны. Когда конвейерное полотно выходит из горизонтального положения или прямоугольного, конечным результатом является перемещение конвейерной ленты в одну или другую сторону. Проверить точность ровности вашего конвейера легко с помощью стандартного уровня. Обязательно проверьте правильность горизонтальности рамы и шкивов.

Когда конвейерное полотно выходит из горизонтального положения или прямоугольного, конечным результатом является перемещение конвейерной ленты в одну или другую сторону. Проверить точность ровности вашего конвейера легко с помощью стандартного уровня. Обязательно проверьте правильность горизонтальности рамы и шкивов.

Проверить прямоугольность конвейерной платформы также несложно. Просто установите размеры от одного угла к противоположному углу с каждой стороны конвейера. Измерения должны совпадать друг с другом. Не беспокойтесь, если у вас немного неправильный угол, так как большинство производителей предоставляют так называемые квадратные стержни на нижней стороне конвейера. С их помощью можно вернуть раму в исходное положение.

Убедитесь, что концевые шкивы квадратные

Я часто оказываюсь на рабочих площадках, где первая интуиция монтажника или специалиста по техническому обслуживанию состоит в том, чтобы отследить конвейерную ленту, управляя концевым шкивом. В большинстве случаев это усугубляет проблему, так как слишком много настроек в одном месте. Большинство конвейеров изготавливаются с роликами меньшего размера на нижней стороне устройства, которые обычно называют тупиковыми роликами или натяжными роликами. Эти ролики следует отрегулировать, чтобы помочь отслеживать ленту. Если вы обнаружите, что ваши концевые шкивы были отрегулированы, это может быть вашей проблемой.

В большинстве случаев это усугубляет проблему, так как слишком много настроек в одном месте. Большинство конвейеров изготавливаются с роликами меньшего размера на нижней стороне устройства, которые обычно называют тупиковыми роликами или натяжными роликами. Эти ролики следует отрегулировать, чтобы помочь отслеживать ленту. Если вы обнаружите, что ваши концевые шкивы были отрегулированы, это может быть вашей проблемой.

|

Пример измерения всех Snub перед регулировкой. |

Проверка наличия мусора

Если я видел это один раз, я видел это 50 раз, лента или другой обычный мусор попадает на один или оба концевых шкива и начинает накапливаться. Этот мусор, если его не убрать, может создать выступ или выступ на шкиве, что может привести к смещению конвейерной ленты в одну или другую сторону. Очень важно, чтобы конвейеры проверялись не только на механические неисправности, но и на чистоту.

Очень важно, чтобы конвейеры проверялись не только на механические неисправности, но и на чистоту.

Дважды проверьте, ровно ли обрезана конвейерная лента

Нередко ленты неправильно обрезаются на заводе. Так же, как и при разрезании большого куска фанеры, конвейерные ленты в процессе производства разрезаются на меньшие по ширине куски. Если этот процесс не выполнен должным образом, конвейерная лента будет иметь дугу или покрытие, что приведет к неправильному отслеживанию. Если вы подозреваете это, снимите конвейерную ленту с устройства и положите ее на пол, чтобы убедиться, что она прямая.

Три быстрых и простых шага для отслеживания конвейерной ленты

- При работающем конвейере ослабьте комплект болтов, ближайший к заднему шкиву.

Это ослабит прижимной ролик, который является нашим основным средством управления конвейерной лентой.

Это ослабит прижимной ролик, который является нашим основным средством управления конвейерной лентой.

- С помощью резинового молотка аккуратно постучите по болтам в том направлении, в котором необходимо движение ремня. Например, если вам нужно, чтобы конвейерная лента двигалась влево (стоя на входном конце конвейера и лицом к разгрузочному концу конвейера), аккуратно постучите по болтам с левой стороны. Это приведет к движению стопорного ролика. После регулировки прижимного ролика не забудьте снова затянуть болты, чтобы прижимной ролик остался в новом отрегулированном положении. В течение 7-10 раскрытий ленты вы должны начать видеть движение ленты по направлению к центру конвейера.

- Повторяйте эти шаги, пока центр конвейерной ленты не окажется в пределах четверти дюйма от центра заднего шкива. Как и в полете на самолете, небольшие корректировки приводят к большим изменениям.

Делайте это медленно и будьте осторожны, чтобы не настроить слишком много за один раз. Для более длинных конвейеров может потребоваться регулировка дополнительных прижимных роликов. Всегда начинайте с прижимных роликов, ближайших к концам конвейера, и продвигайтесь к центру.

Делайте это медленно и будьте осторожны, чтобы не настроить слишком много за один раз. Для более длинных конвейеров может потребоваться регулировка дополнительных прижимных роликов. Всегда начинайте с прижимных роликов, ближайших к концам конвейера, и продвигайтесь к центру.

Техническое обслуживание вашего конвейера Решение для оптимальной эффективности

Благодаря их популярному использованию и универсальному применению, соблюдение вышеупомянутых шагов может помочь вам обеспечить бесперебойную работу вашей конвейерной системы с минимальным временем простоя.

Наша программа поддержки также доступна для круглосуточной поддержки, 24 часа в сутки, семь дней в неделю, для критически важных операций. В Bastian Solutions мы понимаем ваше чувство срочности в вашем бизнесе, и наша программа поддержки построена с учетом этого.

Скотт Варгни

Скотт Варгни — специалист по поддержке интеграции из Bastian Solutions Conveyor. Он имеет 20-летний опыт технического обслуживания и проектирования в различных дисциплинах. Он занимается развитием людей в своей сети. Скотт любит путешествовать и проводить время со своей семьей.

Он имеет 20-летний опыт технического обслуживания и проектирования в различных дисциплинах. Он занимается развитием людей в своей сети. Скотт любит путешествовать и проводить время со своей семьей.

отслеживание конвейерной ленты, обслуживание конвейера, поддержка клиентов, инструкции

Комментарии

Джон Карстон говорит:

03.08.2022 20:10

Помогло, когда вы сказали, что на мобильных конвейерах не должно быть мусора, чтобы предотвратить накопление проблем. Мой брат сказал мне на днях, что он и его деловой партнер искали производителя мобильных конвейеров для безопасного перемещения из одного контейнера в другой, и он спросил, есть ли у меня какие-либо идеи, что было бы лучшим вариантом сделать. Благодаря этой полезной статье я обязательно скажу ему, что будет намного лучше, если он проконсультируется с надежной компанией по производству мобильных конвейеров, поскольку они могут предоставить больше информации о своих услугах.

Оставить ответ

Ваш адрес электронной почты не будет опубликован.

Комментарий

Спасибо за ваш комментарий.

Оценить Сообщение блога:

Имя *

Электронная почта *

Город *

State * AlabamaAlaskaAmerican SamoaArizonaArkansasArmed Forces-AAArmed Forces-AEArmed Forces-APCaliforniaColoradoConnecticutDelawareDistrict of ColumbiaFloridaGeorgiaGuamHawaiiIdahoIllinoisIndianaIowaKansasKentuckyLouisianaMaineMarylandMassachusettsMichiganMinnesotaMississippiMissouriMontanaNebraskaNevadaNew HampshireNew JerseyNew MexicoNew YorkNorth CarolinaNorth DakotaNorthern Mariana IslandsOhioOklahomaOregonPennsylvaniaPuerto RicoRhode IslandSouth CarolinaSouth DakotaTennesseeTexasUnited States Minor Outlying IslandsUtahVermontVirgin IslandsVirginiaWashingtonWest VirginiaWisconsinWyoming

Комментарий *

Инновационный диагностический прибор для измерения толщины конвейерных лент при горизонтальном транспорте

Реферат

Диагностика конвейерных лент, используемых при горизонтальном транспорте, без необходимости снятия ленты с конвейера и проверки ее в лабораторных условиях. важным аспектом горнодобывающих предприятий (Jurdziak et al., Adv Intell Syst Comput, 835:645–654, 2019). Текущие испытания и, таким образом, получение сведений о текущей толщине покрытия конвейерной ленты позволяют контролировать ускоренные изменения. Это также позволяет избежать аварийных остановок в работе конвейера и дает возможность экономически обоснованного планирования перерыва в его работе. В статье представлена концепция первого в Польше мобильного устройства для измерения толщины конвейерных лент в движении, реализованная в рамках проекта NCBR (№ 0227/L-10/2018 [программа LIDER, Transport Przemysłowy i Maszyny Robocze, 1 (47)/2020, с. 60–61]), а также представлены результаты измерений, полученные благодаря лабораторному варианту прибора.

важным аспектом горнодобывающих предприятий (Jurdziak et al., Adv Intell Syst Comput, 835:645–654, 2019). Текущие испытания и, таким образом, получение сведений о текущей толщине покрытия конвейерной ленты позволяют контролировать ускоренные изменения. Это также позволяет избежать аварийных остановок в работе конвейера и дает возможность экономически обоснованного планирования перерыва в его работе. В статье представлена концепция первого в Польше мобильного устройства для измерения толщины конвейерных лент в движении, реализованная в рамках проекта NCBR (№ 0227/L-10/2018 [программа LIDER, Transport Przemysłowy i Maszyny Robocze, 1 (47)/2020, с. 60–61]), а также представлены результаты измерений, полученные благодаря лабораторному варианту прибора.

Введение

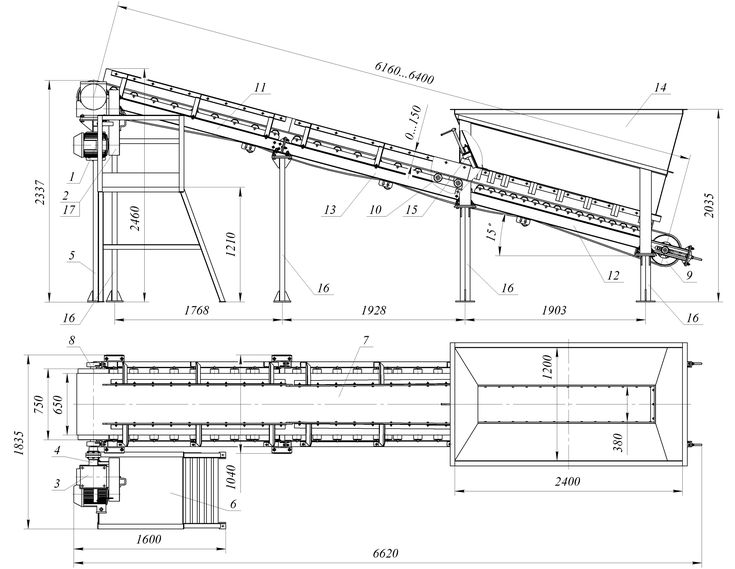

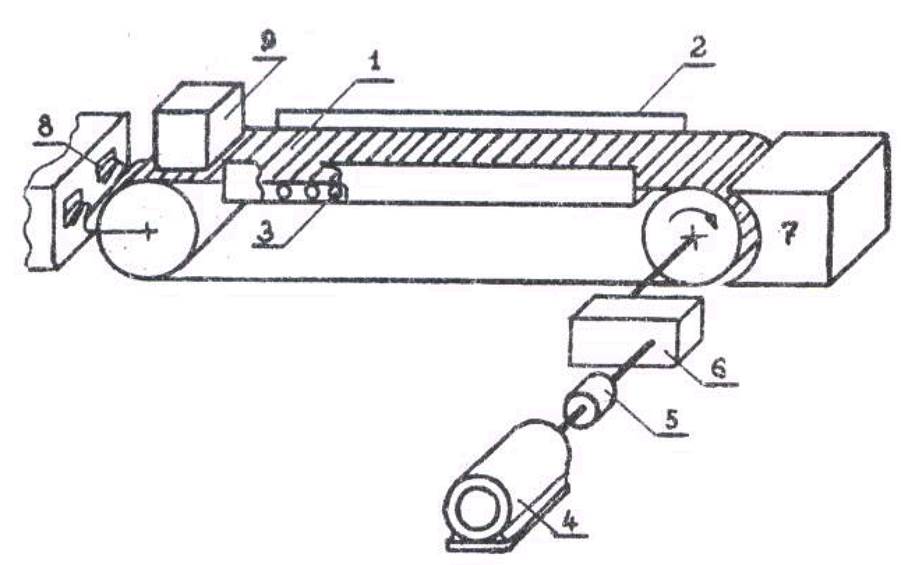

Срок службы конвейерной ленты зависит от многих факторов, представленных в литературе 3 , включая тип транспортируемого материала, специфику точки транспортировки, а также длину и состояние конвейерной ленты. На рисунке 1 показана схема конструкции ленточного конвейера, используемого в горнодобывающей промышленности 4 .

На рисунке 1 показана схема конструкции ленточного конвейера, используемого в горнодобывающей промышленности 4 .

Схема конвейерной ленты.

Увеличить

Самая дорогая и аварийная часть конвейера — лента. Подсчитано, что его стоимость составляет около 60% от стоимости всего конвейера 9.0231 5 . В процессе эксплуатации он подвергается неблагоприятным явлениям, значительно снижающим его долговечность, — истиранию, растяжению, разрыву, порезу, растрескиванию, расслаиванию и неравномерному режиму работы из-за переменных условий эксплуатации (температура, атмосфера, нагрузка, УФ-лучи, усилие натяжения ремня, трение). ). Требования к производителям конвейерных лент определяют ленту как качественный продукт, что, в свою очередь, отражается на ее стоимости. Тем важнее ее диагностика и быстрое выявление возможных нарушений, когда еще есть возможность их устранить. Возможная поломка ленточного конвейера влечет за собой затраты, связанные не только с его ремонтом, но и с вынужденной остановкой транспорта и производственными потерями 5,6 .

Специфика НК (неразрушающий контроль) предполагает, что при обследовании объекта (в данном случае конвейерной ленты) он не деградирует, а его структура и свойства не изменяются. В диагностике технического состояния ленточных конвейеров 7 все большее внимание привлекают методы неразрушающего контроля. Ранее исследования были сосредоточены только на отдельных компонентах конвейера: ремни 8,9,10,11,12,13,14,15,16,17 , приводы 18 , натяжные ролики 19 или редукторы 20,21 .

Многие исследователи по всему миру разработали множество систем для диагностики конвейерных лент 5 . Одни из доступных методов используются для диагностики состояния чехлов, другие – для выявления повреждений стального сердечника внутри резины 22,23 . В эпоху Индустрии 4.0 установка датчика на проверяемый объект, а затем сбор данных и последующая их обработка приводит к совершенствованию процесса исследования и контроля непрерывности работы точки и различного рода угроз 1 .

Целью проекта, реализуемого во Вроцлавском университете науки и технологий, является разработка нового прибора для измерения толщины и оценки изменений поперечного и продольного профиля конвейерных лент, а также создание его промышленной версии.

Принцип работы прибора

Важнейшей частью разработанного прибора является ультразвуковой датчик расстояния. Датчик состоит из двух пьезоэлектрических элементов, один в режиме передатчика, а другой в режиме приемника. Передатчик излучает ультразвуковую волну, т.е. волну с частотой выше верхнего предела слышимости для человеческого уха (выше 20 кГц), которая распространяется в пространстве и отражается от препятствия. Эхо улавливается приемником, а время от передачи волны до ее приема, измеренное внутри датчика, четко определяет расстояние между датчиком и препятствием. Излучаемая ультразвуковая волна распространяется по воздуху с постоянной и известной скоростью, зависящей от параметров среды — в основном от температуры, но также и от влажности. Звуковая волна — это механическая волна, поэтому она распространяется как возмущение среды. Температура определяется как средняя кинетическая энергия молекулы, поэтому изменение температуры изменяет скорость молекул и, следовательно, скорость распространения волны. Для компенсации переменной скорости ультразвуковой волны в зависимости от температуры ультразвуковые датчики имеют встроенную функцию температурной компенсации 24 .

Звуковая волна — это механическая волна, поэтому она распространяется как возмущение среды. Температура определяется как средняя кинетическая энергия молекулы, поэтому изменение температуры изменяет скорость молекул и, следовательно, скорость распространения волны. Для компенсации переменной скорости ультразвуковой волны в зависимости от температуры ультразвуковые датчики имеют встроенную функцию температурной компенсации 24 .

Доступные на рынке промышленные ультразвуковые датчики используют частоты от 25 до 500 кГц, а рабочая частота датчика обратно пропорциональна диапазону расстояний 25 — волны с более низкими частотами используются для обнаружения объектов на больших расстояниях, а волны с более высокими частоты используются для обнаружения объектов ближе.

Идея измерения толщины основана на дифференциальном измерении — ультразвуковой датчик размещается как над, так и под контролируемым объектом. Идея измерения представлена на рис. 2. Датчик, расположенный над контролируемым объектом, определяет расстояние, описываемое символом \(X_{1}\), а датчик, расположенный под объектом, — \(X_{2}\ ). Зная расстояние между датчиками над и под объектом (здесь обозначено буквой \(A\)) четко определяет толщину объекта в данном месте 6,26,27 .

Зная расстояние между датчиками над и под объектом (здесь обозначено буквой \(A\)) четко определяет толщину объекта в данном месте 6,26,27 .

Идея дифференциального измерения 28 .

Увеличить

Для обеспечения работы системы ультразвуковые датчики размещены на двух измерительных головках, между которыми перемещается конвейерная лента. Датчики размещены на равном расстоянии друг от друга, на длине 2,5 м, по 50 датчиков на каждой из измерительных головок. Головки прикреплены к внешним штативам, положение которых можно регулировать, изменяя расстояние между ножками штатива. Такой способ крепления измерительных головок позволяет сделать результаты измерений независимыми от вибраций, ударов ленты, которые могут возникнуть во время испытаний, а также возникающих во времени деформаций конструкции конвейера, которые могут затруднить или помешать эффективному монтажу прибора. Установка спроектированной системы на собственной конструкции позволяет установить систему на любом плоском участке ленты, что делает ее работу независимой от несущей конструкции конвейера 29 . Схема спроектированной системы с размерами представлена на рис. 3.

Схема спроектированной системы с размерами представлена на рис. 3.

Схема спроектированного устройства.

Увеличить

Прототип устройства

Для проверки того, будет ли предложенная идея измерения толщины конвейерной ленты с помощью ультразвуковых датчиков решать стоящие перед ней задачи, был изготовлен лабораторный вариант прибора (польск. патент, № 228973. Устройство для измерения толщины и оценки изменения поперечного и продольного профиля конвейерной ленты ). Целью создания прототипа была проверка метода измерения и выбор компонентов промышленного устройства 29 . Опытный образец был испытан как в лабораторных условиях, в Лаборатории ленточного транспорта Вроцлавского университета науки и технологий, так и в реальных условиях — в шахте. Измерительные головки системы-прототипа включают 7 пар ультразвуковых датчиков, расположенных на двух измерительных головках на расстоянии 250 мм друг от друга, на пролете 1,5 м. В устройстве-прототипе дополнительно используются два лазерных датчика расстояния в начале и конце верхней измерительной головки. Задача используемых лазерных дальномеров заключалась в том, чтобы способствовать сохранению параллельности измерительных головок — головки располагаются параллельно друг другу при совпадении показаний обоих лазерных датчиков. На рис. 4 показан вариант прототипа во время замеров в шахте.

В устройстве-прототипе дополнительно используются два лазерных датчика расстояния в начале и конце верхней измерительной головки. Задача используемых лазерных дальномеров заключалась в том, чтобы способствовать сохранению параллельности измерительных головок — головки располагаются параллельно друг другу при совпадении показаний обоих лазерных датчиков. На рис. 4 показан вариант прототипа во время замеров в шахте.

Прототип, установленный на ленточном конвейере в шахте во время измерений.

Полноразмерное изображение

Еще одним компонентом системы-прототипа является приложение, которое получает необработанные данные измерений. После обработки данных приложение формирует отчет о техническом состоянии ленты, который включает в себя графики с указанием продольного и поперечного профиля в выбранном пользователем месте, трехмерное изображение ленты, а также характерные параметры для выбранный профиль — средняя толщина ленты, максимальная и минимальная толщина. Результаты измерений формируют сетку данных, но из-за небольшого размещения датчиков вдоль измерительной головки при формировании трехмерного изображения и контурной карты сетка уплотнялась путем интерполяции значений между кубическим методом («Кубический сплайн Эрмита» «), согласно которому значение в точке запроса основано на кубической интерполяции значений в соседних точках сетки в каждом соответствующем измерении. Более высокая плотность датчиков позволяет использовать более плотную сетку измерений и, следовательно, лучше отображать поверхность объекта без необходимости использования кубической интерполяции между его узлами. Тогда достаточно использовать только линейную интерполяцию для вычисления значений между узлами сетки измерений.

Результаты измерений формируют сетку данных, но из-за небольшого размещения датчиков вдоль измерительной головки при формировании трехмерного изображения и контурной карты сетка уплотнялась путем интерполяции значений между кубическим методом («Кубический сплайн Эрмита» «), согласно которому значение в точке запроса основано на кубической интерполяции значений в соседних точках сетки в каждом соответствующем измерении. Более высокая плотность датчиков позволяет использовать более плотную сетку измерений и, следовательно, лучше отображать поверхность объекта без необходимости использования кубической интерполяции между его узлами. Тогда достаточно использовать только линейную интерполяцию для вычисления значений между узлами сетки измерений.

Проведенные испытания на реальном объекте в горных условиях позволили протестировать прототип устройства, режим его работы и программное обеспечение в сложных условиях — в условиях повышенной влажности и запыленности. Для оценки толщины ленты необходимо установить прибор на плоской части ленточного конвейера и сделать несколько полных оборотов поясной петли, чтобы свести к минимуму возможные ошибки измерения. Данные измерений сохраняются в файл после расшифровки значения напряжения, считанного с выхода датчика на расстоянии по заданной производителем формуле 30 , определяемый по формуле (1).

Данные измерений сохраняются в файл после расшифровки значения напряжения, считанного с выхода датчика на расстоянии по заданной производителем формуле 30 , определяемый по формуле (1).

$$ d = a \cdot U + b $$

(1)

где \(d\) — расстояние датчика от препятствия (мм), \(U\) — напряжение на датчике [В] .

Анализ данных измерений позволяет построить поперечное или продольное сечение ремня, а также построить его характерные параметры. В ходе испытаний прототипа была испытана конвейерная лента 10-летней давности с номинальной толщиной 18 мм. Лента используется на одной из подземных шахт в Польше и состоит из 13 секций. На рис. 5 показано поперечное сечение ремня в двух произвольно выбранных точках по длине ремня. Значение, соответствующее номинальной толщине ремня, отмечено красным цветом. В связи с тем, что по измерительной головке было распределено 7 пар датчиков, а по ширине ленты только 5 (одна пара датчиков находилась полностью за пределами диапазона (U1), а другая находилась на краю ленты (U7)), показания первой и последней пары датчиков были исключены из дальнейшего анализа.

Поперечное сечение конвейерной ленты — тестирование прототипа устройства.

Изображение в полный размер

В таблице 1 представлены наиболее важные параметры сечений, показанных на рис. 5.

Таблица 1 Параметры сечения — испытания прототипа устройства.Полноразмерный стол

Потеря поверхности (поперечного или продольного сечения) определялась методом численного интегрирования – методом трапеций. Аналогичные графики и параметры могут быть определены для общего продольного профиля выбранной пары датчиков. На рис. 6 показаны продольные сечения для трех пар датчиков, а в таблице 2 приведены параметры, описывающие каждое из этих сечений.

Рисунок 6Общий продольный разрез конвейерной ленты — тестирование прототипа устройства.

Изображение в натуральную величину

Таблица 2 Параметры продольного сечения — испытания прототипа устройства.

Полноразмерный стол

Визуализация всех измерений на трехмерном графике позволяет просматривать трехмерное изображение ленты и рассчитывать важные параметры. На рисунке 7 показано трехмерное изображение тестируемой конвейерной ленты по всей ее длине и аппроксимация на расстоянии 1000 образцов. Сетка измерений при визуализации трехмерного изображения не изменена и содержит только узлы со значениями, полученными при измерениях. В случае контурной карты изменен размер сетки, увеличив ее в 10 раз по ширине пояса и уменьшив до 200 точек по длине, значения интерполированы кубическим методом. Контурная карта показана на рис. 8.

Рисунок 7Трехмерное изображение ленты — тестирование прототипа устройства.

Изображение полного размера

Рис. 8Контурная карта ремня — тестирование прототипа устройства.

Изображение в натуральную величину

Параметры поперечного сечения в выбранном пользователем месте для однократного измерения не поддерживают оценку технического состояния, а график, отображающий среднее значение и минимальное значение, а также процент поверхностной потери вдоль ремня, облегчает оценку технического состояния ремня. Такие графики были определены для тестируемого объекта, и рис. 9а в Таблице 3 показан их внешний вид.

Такие графики были определены для тестируемого объекта, и рис. 9а в Таблице 3 показан их внешний вид.

Параметры поперечного сечения по длине ремня — испытания прототипа устройства.

Полноразмерное изображение

Таблица 3 Параметры трехмерного изображения — тестирование прототипа устройства.Полноразмерный стол

Промышленная версия

По сравнению с прототипом, промышленная версия включает в себя несколько модификаций. Ультразвуковые датчики заменены. Также был добавлен инкрементный энкодер для контроля скорости ленты и равномерного распределения измерительной сетки по ленте. Усовершенствован способ крепления измерительных головок к внешним стойкам, чтобы установка прибора была удобной и быстрой. Используемый в лабораторной версии прибора аппаратный метод поддержки соблюдения параллелизма за счет установки двух дополнительных лазерных датчиков заменен программным решением — перед началом измерений все датчики проходят автоматическую калибровку. Измерительные головки разносятся на заданное расстояние с помощью модельных пластин, расположенных перпендикулярно с обеих сторон головок. Расстояние, считываемое всеми используемыми датчиками, должно быть таким же, как ширина используемой мерной линейки. Однако, если показания какой-либо пары датчиков отличаются от ожидаемого значения, пара этих датчиков автоматически перекалибруется.

Измерительные головки разносятся на заданное расстояние с помощью модельных пластин, расположенных перпендикулярно с обеих сторон головок. Расстояние, считываемое всеми используемыми датчиками, должно быть таким же, как ширина используемой мерной линейки. Однако, если показания какой-либо пары датчиков отличаются от ожидаемого значения, пара этих датчиков автоматически перекалибруется.

Ультразвуковые датчики, используемые в промышленном исполнении, позволяют корректно работать в диапазоне от 20 до 250 мм, а результаты сохраняются с разрешением 0,1 мм. Датчики могут работать в широком диапазоне температур — от − 25 до + 70 °C. Датчики имеют класс защиты IP67, благодаря чему полностью устойчивы к пыли и кратковременному погружению в воду на глубину до 1 м 30 .

Для локализации считываемых значений вдоль конвейерной ленты использовался инкрементальный энкодер, рабочие параметры которого в сочетании с рабочими параметрами используемых датчиков позволяют всей системе работать на частоте 100 Гц 30,31 . Такая частота работы позволяет получить измерение с продольным разрешением через каждые 1 см для ленты, движущейся со скоростью 1 м/с, и через каждые 7 см при скорости 7 м/с.

Такая частота работы позволяет получить измерение с продольным разрешением через каждые 1 см для ленты, движущейся со скоростью 1 м/с, и через каждые 7 см при скорости 7 м/с.

На рис. 10 показана конструкция промышленного варианта устройства, а на рис. 11 показана сборка этого устройства в лабораторных условиях.

Рисунок 10Схема промышленного варианта устройства.

Изображение в полный размер

Рисунок 11Измерения на испытательном конвейере.

Увеличить

Промышленный вариант прибора для измерения толщины конвейерной ленты в движении питается от стандартного переменного напряжения 230 В переменного тока, но в случае временного отключения электроэнергии или при отсутствии электричества, он может работать до 3 ч благодаря внутренней батарее.

В промышленную версию прибора, как и в лабораторную, входит приложение для обработки исходных данных. Версия промышленного приложения также была обогащена по сравнению с приложением-прототипом. Данные, полученные от датчиков, представляются пользователю в режиме реального времени, хотя также возможен просмотр результатов после проведения измерений. Программа, как и в случае с прототипом, отображает ряд графиков (продольный и поперечный профиль в выбранном пользователем месте, 3D-изображение) и различную статистику.

Данные, полученные от датчиков, представляются пользователю в режиме реального времени, хотя также возможен просмотр результатов после проведения измерений. Программа, как и в случае с прототипом, отображает ряд графиков (продольный и поперечный профиль в выбранном пользователем месте, 3D-изображение) и различную статистику.

Резюме

Неинвазивная диагностика конвейерных лент является важным вопросом обеспечения бесперебойной работы транспорта в горнодобывающей промышленности. Стоимость замены ленты является одной из основных транспортных расходов на шахте 32 . Поэтому очень важно контролировать техническое состояние конвейерных лент и быстрее реагировать на неровности и предотвращать их. Важно, чтобы благодаря выявленной и прогнозируемой скорости процесса износа лент в конкретных условиях прогнозировать момент достижения предела истирания и планировать время простоя в горных работах заранее и принимать решения о проведении профилактических замен лент с учетом их техническое состояние. В рамках проекта было построено первое в Польше мобильное устройство для непрерывного измерения толщины ленты, поперечного и продольного профилей. Благодаря данным, полученным при тестировании конвейерной ленты, можно не только определить толщину или профили, но и обнаружить некоторые повреждения (например, локальные потертости и порванные покрытия).

В рамках проекта было построено первое в Польше мобильное устройство для непрерывного измерения толщины ленты, поперечного и продольного профилей. Благодаря данным, полученным при тестировании конвейерной ленты, можно не только определить толщину или профили, но и обнаружить некоторые повреждения (например, локальные потертости и порванные покрытия).

Преимуществом разработанного устройства является возможность определения толщины конвейерной ленты независимо от ее типа. Система BeltSonic может тестировать как ленты со стальным сердечником, так и ленты с текстильным сердечником, и единственным ограничением в работе системы является необходимость установки ее на плоском участке трассы ремня.

Идея предлагаемого дифференциального измерения и сборки измерительных головок по собственной конструкции позволяет системе работать независимо от ряда факторов, являющихся неотъемлемой частью работы ленточного конвейера, т.е. от вибраций, ударов ленты или возможных деформаций несущей конструкции конвейера.

Внедрение и испытания лабораторного варианта позволили его модифицировать и, как следствие, построить новый промышленный вариант прибора с улучшенной конструкцией. Способ крепления головок к конструкции конвейера был переработан и использована независимая конструкция, что позволило сделать работу системы независимой как от вибраций, так и от несущей конструкции конвейера, на котором будет установлена система.

Проведение испытаний с использованием системы-прототипа с последующим анализом измерительного контура позволяет определить места, наиболее подверженные потенциальному повреждению, и, таким образом, позволяет быстрее проводить диагностику и устранение любых нарушений. Многое о техническом состоянии конвейерной ленты можно увидеть из изображения самого поперечного сечения (рис. 5), поскольку по нему можно судить, в какой точке поперечного сечения скорость истирания ленты является максимальной. наибольший.

Анализ продольного сечения ленты позволяет оценить ее профиль по всей петле, но из-за разброса данных измерений по длине ленты изображение может оказаться нечитаемым..jpg) Продольный разрез, представленный на рис. 6, является быстроменяющейся функцией, и объем данных измерений не позволяет визуально определить место, где толщина наименьшая или наибольшая, но позволяет оценить общий характер. Определение среднего значения многих измерений позволяет оценить изменения средней толщины по оси, а анализ отдельных отклонений позволяет выявить локальные повреждения (надрывы покрытия, проколы или потертости) в месте измерения. Благодаря использованию энкодера можно локализовать эти неисправности в контуре.

Продольный разрез, представленный на рис. 6, является быстроменяющейся функцией, и объем данных измерений не позволяет визуально определить место, где толщина наименьшая или наибольшая, но позволяет оценить общий характер. Определение среднего значения многих измерений позволяет оценить изменения средней толщины по оси, а анализ отдельных отклонений позволяет выявить локальные повреждения (надрывы покрытия, проколы или потертости) в месте измерения. Благодаря использованию энкодера можно локализовать эти неисправности в контуре.

Остальные параметры, указанные в таблицах 1 и 2, поддерживают оценку технического состояния, показывая пользователю как такие параметры, как минимальное и максимальное значение, так и степень износа конвейерной ленты. Анализ самих параметров, а также изменения этих параметров во времени позволяет более полно оценить техническое состояние испытуемого объекта, а также принять решение о возможной замене или ремонте.

Из-за большого объема данных измерений по длине конвейерной ленты (в промышленной версии прибора 50 пар датчиков) индивидуальный анализ каждого сечения не является практичным решением. Таким образом, среди выбранных параметров поперечного сечения пользователь может определить наиболее важные значения, а система будет генерировать их ход в зависимости от положения поперечного сечения по длине конвейерной ленты. Диаграммы на рис. 9показать значение минимальной и средней толщины ремня и процент поверхностных потерь. Анализ этих данных позволит выявить местонахождение наиболее изношенного места, а также ответить на вопрос, на каком участке находится потенциальное повреждение покрытия конвейерной ленты.

Таким образом, среди выбранных параметров поперечного сечения пользователь может определить наиболее важные значения, а система будет генерировать их ход в зависимости от положения поперечного сечения по длине конвейерной ленты. Диаграммы на рис. 9показать значение минимальной и средней толщины ремня и процент поверхностных потерь. Анализ этих данных позволит выявить местонахождение наиболее изношенного места, а также ответить на вопрос, на каком участке находится потенциальное повреждение покрытия конвейерной ленты.

В промышленную версию прибора внесены изменения — ультразвуковые датчики размещены на расстоянии 25 мм друг от друга (в лабораторной версии на расстоянии 250 мм), что позволило значительно точнее отображать толщину лента на поперечнике. В промышленную версию прибора внесены изменения — ультразвуковые датчики размещены на расстоянии 25 мм друг от друга (в лабораторной версии на расстоянии 250 мм), что позволило получить гораздо более точное изображение толщины ленты. на поперечном сечении. В следующей статье будут представлены результаты испытаний промышленного устройства как в лабораторных, так и в реальных условиях, а результаты новых испытаний будут интерпретированы и использованы для прогнозирования скорости износа и остаточных срок службы ремня.

на поперечном сечении. В следующей статье будут представлены результаты испытаний промышленного устройства как в лабораторных, так и в реальных условиях, а результаты новых испытаний будут интерпретированы и использованы для прогнозирования скорости износа и остаточных срок службы ремня.

Ссылки

Юрдзяк, Л., Блажей, Р. и Байда, М. Конвейерная лента 4.0, Интеллектуальные системы в производстве и обслуживании. Доп. Интел. Сист. вычисл. 835 , 645–654 (2019).

Google ученый

Программа LIDER, Transport Przemysłowy i Maszyny Robocze, 1(47)/2020, стр. 60–61.

Уэбб, К., Сикорска, Дж., Хан, Р. Н. и Ходкевич, М. Разработка и оценка прогнозирующих моделей износа конвейерной ленты. Дата-центр. англ. 1 , e3 (2020).

Артикул Google ученый

«>Блажей, Р. Оценка технического состояния конвейерных лент со стальным кордом, Wydzial Geoinżynierii, Górnictwa i Geologii Politechniki Wrocławskiej, Wrocław, Polska (2018).

Блажей Р., Юрдзяк Л., Кирьянов А. и Козловски Т. Устройство для измерения толщины конвейерной ленты и оценки изменений поперечного и продольного профиля ленты. Диагностика 8 (4), 97–102 (2017).

Google ученый

Блажей Р., Юрдзяк Л., Козловски Т. и Кирьянов-Блажей А. Использование магнитных датчиков для контроля состояния сердцевины конвейерных лент со стальным кордом – испытания измерительного зонда и конструкция системы diagbelt. Измерение 123 , 48–53 (2018).

ОБЪЯВЛЕНИЕ Статья Google ученый

«>Harrison, A. 15 лет неразрушающего контроля конвейерных лент, Bulk Solids Handl. 16 (1) (1996).

Кузик Л., Блюм Д. Сканирование металлокордовых конвейерных лент с помощью «Belt C.A.T. Система MDR», Журнал по обращению с сыпучими материалами, 1996, том. 16, № 3, стр. 437 i «Лучшее из конвейерных лент», книга: I/2000, часть III [Технология ленточных конвейеров – части I, II и III].

YuLin, G., Li, C. Разработка технологии оценки состояния каната конвейерной ленты в Китае, Мин. науч. Технол. 99, в: Xie & Golosinski (Eds.), Balkema, Rotterdam, (1999).

Сухоруков В. Конвейерная лента со стальным тросом Неразрушающий контроль, в: 8-я Международная конференция Словенского общества неразрушающего контроля Применение современного неразрушающего контроля в машиностроении, 1–3 сентября (2005 г.

).

).Сяо, Г., Ян, З. Устройство электромагнитного неразрушающего контроля приводного ремня с тросовым сердечником, в: Труды — Конференция по энергетике и автоматизации, PEAM, (2012).

Xiaoqi, H., Yaming, F., Xiaoping, Y. & Yunfeng, L. Разработка и эксперимент по неразрушающему контролю на оборванных проволоках стального каната. Дж. Программное обеспечение. англ. 9 (4), 761–772 (2015).

Артикул Google ученый

Блажей Р. Обзор новейшего оборудования неразрушающего контроля для диагностики конвейерных лент. Диагностика 4 (64), 21–24 (2012).

Google ученый

Блажей Р., Кирьянов А. и Козловски Т. Система высокого разрешения для автоматической диагностики состояния сердцевины конвейерных лент со стальным кордом. Диагностика (Варшава).

15 (4), 41–45 (2014).

15 (4), 41–45 (2014).Google ученый

Блажей Р., Юрдзяк Л., Кирьянов А. и Козловски Т. Оценка качества стыков металлокордных лент на основе проверки состояния ленты с использованием магнитных методов. Диагностика (Варшава). 16 (3), 59–64 (2015).

Google ученый

Круль, Р., Кашуба, Д., Киселевски, В. Определение механической мощности в системе привода ленточного конвейера в промышленных условиях, в: Всемирный междисциплинарный симпозиум по наукам о Земле (WMESS 2016), 5–9 сентября 2016 г., Прага, Чехия, [Бристоль]: IOP Publishing, 2016. ст. 042038, 1–7, (Серия конференций IOP – Науки о Земле и окружающей среде, ISSN 1755–1315; том 44), https://doi.org/10.1088/1755-1315/44/4/042038 (2016).

Р. Крул, В. Киселевски, Д. Кашуба, Л. Гладысевич, Лабораторные испытания сопротивления вращению роликов – избранные вопросы , в: Procedia: Earth and Planetary Science, 2015, vol.

15, 712–719, Всемирный междисциплинарный симпозиум по наукам о Земле, WMESS, https://doi.org/10.1016/j.proeps.2015.08.100 (2015).

15, 712–719, Всемирный междисциплинарный симпозиум по наукам о Земле, WMESS, https://doi.org/10.1016/j.proeps.2015.08.100 (2015).Кемпски П. и Барщ Т. Валидация сигналов вибрации для диагностики горного оборудования. Диагностика (Варшава) 4 (64), 25–30 (2012).

Google ученый

Водецки Дж., Стефаниак П.К., Обуховски Дж., Выломаньска А. и Зимроз Р. Комбинация анализа основных компонентов и частотно-временных представлений многоканальных данных о вибрации для обнаружения неисправностей коробки передач. J. Вибрация. 18 (4), 2167–2175 (2016).

Артикул Google ученый

Кирьянов-Блажей, А., Юрдзяк, Л., Блажей, Р. и Козловски, Т. Идентификация развития отказов сердцевины конвейерных лент со стальным кордом в пространстве и времени. Часть 1 – распределение отказов по оси ремня.

Transport Przemysłowy i Maszyny Robocze 1 , 13–23 (2019).

Transport Przemysłowy i Maszyny Robocze 1 , 13–23 (2019).Google ученый

Блажей, Р., Юрдзяк, Л., Кирьянов, А. и Козловски, Т. Повреждения сердцевины увеличивают оценку в конвейерной ленте со стальными кордами. Диагностика 18 (3), 93–98 (2017).

Google ученый

Панда К., Агравал Д., Ншимиймана А. и Хоссейн А. Влияние окружающей среды на точность работы ультразвукового датчика в миллиметровом диапазоне. Перспектива. науч. 8 , 574–576 (2016).

Артикул Google ученый

Тоа, М., Уайтхед, А. Основы ультразвукового зондирования, Texas Instruments, 2020, https://www.ti.com/lit/an/slaa907c/slaa907c.pdf.

Блажей Р., Юрдзяк Л., Кирьянов А., Козловски Т. BeltSonic – инновационное диагностическое устройство для измерения толщины движущихся конвейерных лент – проект LIDER.

Часть 1 – точечные и непрерывные измерения толщины лент, Transport Przemysłowy i Maszyny Robocze, 2/3 (48/49)/2020, стр. 16–28 (2020).

Часть 1 – точечные и непрерывные измерения толщины лент, Transport Przemysłowy i Maszyny Robocze, 2/3 (48/49)/2020, стр. 16–28 (2020).Блажей Р., Юрдзяк Л., Кирьянов А., Козловски Т. BeltSonic – Инновационное диагностическое устройство для измерения толщины движущихся конвейерных лент – проект LIDER. Часть 2 – Принцип работы и техническое описание системы Beltsonic, Transport Przemysłowy i Maszyny Robocze, 4 (50)/2020, 29–33 (2020).

https://beltsonic.pwr.edu.pl/.

Блажей Р., Юрдзяк Л., Гладисевич Л., Козловски Т., Кирьянов А. Патент. Polska, nr 228973. Устройство для измерения толщины и оценки изменений поперечного и продольного профиля конвейерных лент : Int. Кл. Б65Г43/02, Г01Б11/16, Г01Б11/06, Б65Г43/00. Заявка № 418454 от 24.08.2016. Опубликовано 30.05.2018 / Вроцлавская политехника, Вроцлав 2018, PL; http://pubserv.uprp.pl/PublicationServer/generuj_dokument_php?plik=PL_000000000228973_B1_PDF.

https://www.microsonic.de/DWD/_111327/pdf/1033/microsonic_zws.pdf.

https://www.kuebler.com/pdf?5000-5020_en.pdf.

Neumann, T. Группа конвейерных лент. Mining 4.0 — Наш цифровой журнал, Smart Mining Conference Forum Bergbau 4.0, Ахен, 14–15 ноября 2017 г.

Hardygóra, M., Żur, T. Ленточные конвейеры в горнодобывающей промышленности Wydawnictwo Naukowe Śląsk, Katowice, Polska (1996).

Harrison, A. Новая разработка в мониторинге конвейерной ленты, Aust. Машин. Произв. англ. 32 (12) (1979).

Ссылки на скачивание

Благодарности

Этот документ был финансово поддержан Грантом, №: 0227 / L-10/2018.

Author information

Authors and Affiliations

Faculty of Computer Science and Telecommunications, Wroclaw University of Science and Technology, Wrocław, Poland

Agata Kirjanów-Błażej & Tomasz Kozłowski

Faculty of Mining Geoengineering and Geology, Wroclaw Университет науки и технологий, Вроцлав, Польша

Рышард Блажей, Лешек Юрдзяк и Александра Жешовска

Авторы

- Agata Kirjanów-Błażej

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Ryszard Błażej

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Leszek Jurdziak

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Томаш Козловски

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Aleksandra Rzeszowska

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

Contributions

Р. Б. и Т.К. проводил исследования в шахте. Л.Дж., А.К.Б. и А.Р. сделал расчеты, включенные в статью. Все авторы рассмотрели рукопись.

Б. и Т.К. проводил исследования в шахте. Л.Дж., А.К.Б. и А.Р. сделал расчеты, включенные в статью. Все авторы рассмотрели рукопись.

Автор, ответственный за переписку

Агата Кирьянув-Блажей.

Заявление об этике

Конкурирующие интересы

Авторы не заявляют об отсутствии конкурирующих интересов.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения