1.5 Схема доменной печи, воздухонагревателей и др. Вспомогательных устройств.

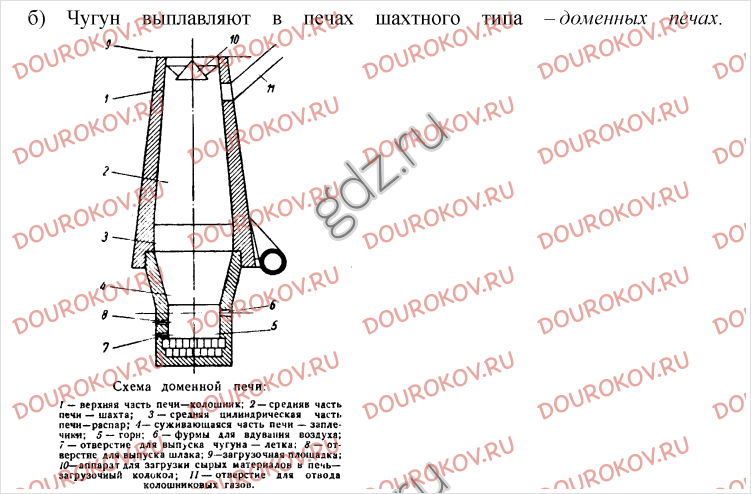

Рис. 6. Разрез (а) и профиль рабочего пространства доменной печи (б):

1 – чугунная летка; 2 – горн; 3 – заплечики; 4 – распар; 5 – шахта; 6 – колошник; 7 – засыпной аппарат; 8 – горизонт образования чугуна; 9 – горизонт образования шлака; 10 – зона горения кокса; 11 – слой шлака; 12 – шлаковая летка; 13 – расплавленный чугун.

Доменное производство. В доменном производстве технический прогресс определится строительством новых доменных печей большого объема взамен выводимых из эксплуатации устаревших агрегатов, реконструкцией действующих с увеличением их объема, улучшением способов подготовки шихты, интенсификацией доменного процесса.

В

доменном производстве, кроме руды,

используют различные отходы промышленности,

содержащие железо и марганец — шлак,

окалина, колошниковая пыль, окисленная

стружка. В доменных печах применяют

марганцовые руды при выплавке передельных

чугунов и доменных ферросплавов. Марганец

в рудах присутствует в виде перекиси

марганца МnO

В доменных печах применяют

марганцовые руды при выплавке передельных

чугунов и доменных ферросплавов. Марганец

в рудах присутствует в виде перекиси

марганца МnO

Для повышения процентного содержания железа в рудах применяют различные способы обогащения: обжиг руд, мокрое или магнитное обогащение. Пылевидную руду или мелкие концентраты необходимо подвергать агломерации. Для этого их смешивают с нидным топливом, увлажняют и засыпают на транспортерную ленту в открытые ящики. Смесь в ящиках зажигается газовой горелкой и за счет тепла, выделяющегося от горения топлива, смесь при 1000 — 1100 0C спекается и образует агломерат.

Агломерат

лучше восстанавливается, чем сырая

руда, меньше содержит пустой породы и

вредных примесей. Кроме того, при спекании

в него вводят необходимые флюсы и таким

образом получают самофлюсующийся

агломерат, что позволяет сократить и

полностью устранить добавку в доменную

печь сырых флюсов.

Топливо в металлургии играет важную роль. При сгорании милива выделяется тепло, которое нагревает металлы и другие материалы; кроме того, часть топлива идет на химические процессы.

Топливо используется в трех видах: жидком, газообразном и твердом. Горючая часть топлива представляет собой сложную смесь разнообразных органических соединений, состоящих из углерода, водорода, кислорода, азота и серы. К негорючим частям топлива относятся влага и зола, которая состоит из окислов Аl2O3; SiO2; СаО; FeO; Fe.O, и др.

Жидкое топливо получают в виде различных производных продуктов при перегонке нефти (мазута) и при возгонке твердого топлива (в виде смол). Теплотворная способность топлива— 9500 — 10000 ккал/кг.

В

качестве газообразного топлива применяют

различные газы. Естественный газ содержит

до 90% метана. Теплотворная способность

его выше 8000 ккал/м3.

Газ, получаемый при переработке каменного

угля в кокс, обладает теплотворной

способностью в 3500 — 4500 ккал/м3.

Доменный газ имеет теплотворную

способность 850 — 1000 ккал/м3.

Теплотворная способность

его выше 8000 ккал/м3.

Газ, получаемый при переработке каменного

угля в кокс, обладает теплотворной

способностью в 3500 — 4500 ккал/м3.

Доменный газ имеет теплотворную

способность 850 — 1000 ккал/м3.

Светильный газ получают путем сухой перегонки каменного угля, может иметь теплотворную способность до 5000 ккал/мЗ. Генераторный газ получают в особых аппаратах— газогенераторах — при неполном

сжигании топлива. Теплотворная способность его от 1200 до 1400 ккал/м 3. В промышленности также пользуются газом от подземной газификации каменных углей.

Твердое топливо употребляют в нескольких видах: дрова, торф, каменный уголь, антрацит и кокс. Теплотворная способность воздушно- сухих дров 2500 — 3000 ккал/кг.

Теплотворная

способность торфа колеблется в пределах

от 1500 до 3500 ккал/кг, бурого каменного

угля — 2500 — 45000 ккал/кг, каменного угля

и антрацита — 4500 — 8500 ккал/кг Естественное

твердое топливо не обладает необходимыми

качествами для непосредственного его

применения в доменном производстве. Куски топлива для доменного производства

должны иметь определенные размеры,

большую теплотворную способность,

минимальное содержание золы, малое

содержание летучих веществ, быть

достаточно прочными, минимально

истираться, содержать минимальное

количество вредных примесей, не должны

растрескиваться при высоких температурах.

Куски топлива для доменного производства

должны иметь определенные размеры,

большую теплотворную способность,

минимальное содержание золы, малое

содержание летучих веществ, быть

достаточно прочными, минимально

истираться, содержать минимальное

количество вредных примесей, не должны

растрескиваться при высоких температурах.

Этим требованиям удовлетворяет подвергнутый тепловой обработке каменный уголь — кокс. Кокс получают из естественных каменных коксующихся углей путем сухой перегонки их без доступа воздуха. Угольные смеси загружают в специальные коксовальные печи (рис. 10) с помощью загрузочных тележек 3, затем герметически закрывают и нагревают до 1000 — 1100 0C. Выделяющиеся коксовальный газ и летучие вещества улавливают и используют в химической промышленности для производства ценных продуктов. Продолжительность коксования 13 — 18 час.

Для

лучшего отекания химических реакций в

доменной печи металлургический кокс

должен обладать достаточной пористостью.

Применение природных газов в доменных печах дало возможность снизить расход кокса на 10-18% и увеличить произвольность печи на З — 8%. Флюсами называются материалы, способствующие сплавлению пустой породы и золы топлива. Продукты сплавления называются шлаками. Большинство руд при их переработке для получения шлака с нужными для процесса свойствами требует добавки флюсов, количество и качество которых для каждого случая определяют расчётом в зависимости от исходных материалов. Чаще всего применяют основной флюс — известняк.

На 1 кг выплавляемого чугуна расходуется до 2 кг не обогащенной руды и 0,6 — 0,8 кг кокса. Расход флюсов на 1 кг выплавляемого чугуна зависит от состава руды, топлива и от характера их подготовки к плавке и колеблется от 0,2 до 0,5 кг.

Доменная печь. История техники и изобретений

С развитием промышленности требовалось всё больше железа. Запас легкоплавких руд иссяк, и пришлось из глубин земли извлекать тугоплавкие руды, требующие высокотемпературной переработки. Совершенствование плавильных печей в XIII-XVI вв. привело к появлению доменной печи. Попутно металлурги открыли ещё неизвестные свойства железа и новый способ его выплавки — кричный передел.

Совершенствование плавильных печей в XIII-XVI вв. привело к появлению доменной печи. Попутно металлурги открыли ещё неизвестные свойства железа и новый способ его выплавки — кричный передел.

Штукофен — первый шаг

Для получения железа из тугоплавких руд нужно было повысить температуру и усилить дутьё. Появились штукофены — высокие (до 3,5 м) конусообразные печи из огнеупорного кирпича с открытым верхом (колошником) для загрузки угля и шихты (измельчённой руды) и с отверстием (фурмой) для поддува и извлечения крицы (губчатого железа). В высокой печи возникала сильная тяга, нагнетавшая жар, а дутьё усилили, раздувая мехи с помощью водяных колёс. Использование этих гидравлических двигателей вызвало массовый «переезд» плавильного производства с гор, где добывался металл, на равнины, к рекам с сильным течением.

Кузнечные мехи, управляемые кулачковым механизмом и гидравлическим двигателем (водяным колесом). Гравюра из книги «Различные хитроумные машины»

Негодный чугун

При высоких температурах плавления рудное железо быстрее избавляется от окислявших его атомов кислорода и соединяется с атомами углерода (из угля). В штукофене железо обогащалось углеродом раньше, чем от него успевал отделиться шлак (иные примеси). Шлак выплавлялся, когда в печи уже образовывался не только комок крицы — железа с небольшим содержанием углерода, но и расплавленный чугун — переобогащённое углеродом железо.

Высокое содержание углерода делало чугун хрупким, не поддающимся ни ковке, ни сварке. Что было делать с таким металлом? А чугуна при выплавке тугоплавких руд получалось много, и он смешивался с жидким шлаком. Поначалу эту смесь выбрасывали, но в XIV в. стали извлекать из раздробленного шлака корольки — однородные кусочки чугуна и отливать из него грубые изделия.

Шаг второй — блауофен

Открытие литейных качеств чугуна привело к ещё более важному открытию переделочного процесса. Оказалось, что, если чугун снова переплавить с углём при сильном поддуве, углерод из расплавленного металла соединится с кислородом из воздуха и образует летучий углекислый газ. Так, у чугуна «отбирали» лишние атомы углерода, превращая его в крицу. Крица из чугуна оказалось лучше той, что выплавляли из руды, — в ней было меньше шлака.

Для переплавки чугуна стали строить ещё более высокие (до 6 м) печи с гидравлическим поддувом — блауофены. Плавка 70 кг руды в блауофене длилась 15 часов. После плавки печь охлаждали, извлекали крицу (до 40 кг) и чугун (до 20 кг), который вручную очищали от шлака для повторной переплавки в крицу.

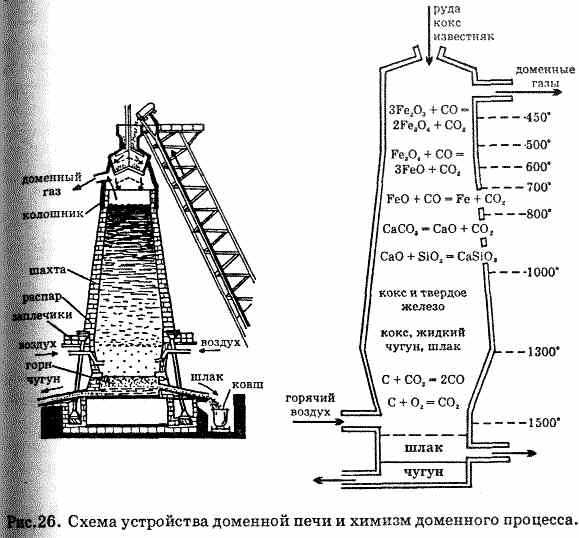

Схема доменной печи

Домна и кричный горн

Остывание печи, извлечение из неё крицы, чугуна и шлака, подготовка печи к новой плавке занимали до 10 часов, и очистка чугуна от шлака требовала много труда. Поэтому переделочный процесс в металлургии закрепился только в конце XV в., когда была изобретена доменная печь (домна) и найден двухступенчатый способ изготовления железа. В доменной печи руда плавилась долго и при высокой температуре и вся переплавлялась в переобогащённый углеродом чугун (крицу уже не извлекали). Выплавка в печи шла непрерывно — через колошник загружали шихту и уголь, они плавились в шахте печи и стекали вниз. Лёгкий шлак образовывал верхний слой расплава и вытекал через верхнюю лётку (отверстие), а тяжёлый чугун со дна стекал по нижней лётке. Домна была выше блауофена (высота современных доменных печей до 35 м), и для поддува в неё подавался не сырой, а горячий воздух, что позволяло увеличить нагрев до 2000 °С.

Поэтому переделочный процесс в металлургии закрепился только в конце XV в., когда была изобретена доменная печь (домна) и найден двухступенчатый способ изготовления железа. В доменной печи руда плавилась долго и при высокой температуре и вся переплавлялась в переобогащённый углеродом чугун (крицу уже не извлекали). Выплавка в печи шла непрерывно — через колошник загружали шихту и уголь, они плавились в шахте печи и стекали вниз. Лёгкий шлак образовывал верхний слой расплава и вытекал через верхнюю лётку (отверстие), а тяжёлый чугун со дна стекал по нижней лётке. Домна была выше блауофена (высота современных доменных печей до 35 м), и для поддува в неё подавался не сырой, а горячий воздух, что позволяло увеличить нагрев до 2000 °С.

Чугун плавится при более низких температурах, чем руда, и его перерабатывали в железо в кричных горнах, сходных с сыродутными печами. За 1-2 часа плавки с углём углерод выгорал из чугуна, и на дне горна оседала мягкая масса кричного железа с низким содержанием шлака, который потом удаляли ковкой. В средневековых горнах за сутки из тонны чугуна получали около 920 кг железа. Процесс восстановления железа из чугуна называется кричный передел.

В средневековых горнах за сутки из тонны чугуна получали около 920 кг железа. Процесс восстановления железа из чугуна называется кричный передел.

Развитие идеи

Усовершенствованные и механизированные доменные печи используются и по сей день. А на смену кричным печам в 1856 г. англичанин Г Бессемер предложил особый аппарат — конвертер, перерабатывающий расплавленный чугун в сталь путём продувки через него сжатого воздуха. Кислород из воздуха соединяется с углеродом из чугуна, образуя летучий углекислый газ и освобождая металл от избытка углерода. Бессемеровский процесс, экономя уголь, удешевил производство стали.

В 1864 г. француз П. Мартен для передела чугуна сконструировал печь с низким потолком, раскаляемую смесью горючего газа и воздуха. Мартеновские печи использовали больше 100 лет.

С 1970-х гг. сталь выплавляется преимущественно конвертерным способом (близким к бессемеровскому) и электроплавкой (с помощью электрического тока).

Крупнейшая в Европе доменная печь Череповецкого металлургического комбината. 1986 г.

Поделиться ссылкой

Нарисуйте схему доменной печи, используемой для добычи железа, и обозначьте расплавленное железо.

Последняя обновленная дата: 04 -й марта 2023 г.

•

Общее представление: 276K

•

Просмотры сегодня: 3,58K

Ответ

Проверенные

276K+ виды

HINT : У нас есть на тягу. доменной печи, используемой при добыче железа. Он используется для обычных руд, таких как оксиды железа, для извлечения железа с помощью восстановления углеродом. Устройство состоит из многих частей, таких как струя горячего воздуха, летка и т. д. Спроектируйте доменную печь.

Полный пошаговый ответ:

Сначала сообщите нам об использовании доменных печей. Как уже упоминалось, его используют для получения железа путем восстановления углеродом, а углерод получают в виде кокса. Руды, добываемые в доменной печи, — гематит, магнетит.

Руды, добываемые в доменной печи, — гематит, магнетит.

Теперь нарисуем схему доменной печи, используемой для добычи железа.

Если говорить об основном назначении доменной печи, то она переводит металл в жидкое состояние.

Если говорить о составе доменных печей, то он состоит из стали, производящей дифференциацию с кирпичами.

Теперь на схеме видно, что сверху выбрасывается углерод, образующий кокс, железную руду и известняк, а снизу имеется вход дутья горячего воздуха.

На схеме присутствует бункер, а три выброшенных элемента измельчены.

Как мы знаем, кокс сжигается так, что достигается температура до 2200 К.

Далее реакции будут идти с обдувом снизу горячим воздухом, и, наконец, расплавленное железо окажется внизу, как показано на рисунке.

В последнем мы можем заключить, что основной целью в доменной печи является дутье горячего воздуха, а расплавленное железо маркируется внизу, представляющим жидкое состояние железа.

Примечание. Не путайте расплавленный шлак и расплавленное железо. Расплавленное железо — это жидкое состояние железа, как уже упоминалось; тогда как расплавленный шлак представляет собой тип примеси, обнаруженной в расплавленном железе. Его отделяют с помощью известняка.

Не путайте расплавленный шлак и расплавленное железо. Расплавленное железо — это жидкое состояние железа, как уже упоминалось; тогда как расплавленный шлак представляет собой тип примеси, обнаруженной в расплавленном железе. Его отделяют с помощью известняка.

Недавно обновленные страницы

В Индии по случаю бракосочетания фейерверк 12 класс химия JEE_Main

Щелочноземельные металлы Ba, Sr, Ca и Mg могут быть отнесены к 12 классу химии JEE_Main

Что из следующего имеет самый высокий электродный потенциал 12 класс химии JEE_Main

Что из следующего является истинным пероксидом A rmSrmOrm2 класс 12 химии JEE_Main

Какой элемент обладает наибольшим атомным радиусом А 11 класс химии JEE_Main

Фосфин получают из следующей руды Кальций 12 класса химии JEE_Main

В Индии по случаю бракосочетания фейерверк 12 класса химии JEE_Main

Щелочноземельные металлы Ba, Sr, Ca и Mg могут быть отнесены к 12 классу химии JEE_Main

Что из следующего имеет самый высокий электродный потенциал 12 класс химии JEE_Main

Что из следующего является истинным пероксидом A rmSrmOrm2 класс 12 химии JEE_Main

Какой элемент обладает наибольшим атомным радиусом А Химический класс 11 JEE_Main

Фосфин получают из следующей руды А Кальций 12 химического класса JEE_Main

Актуальные сомнения

Разработка модели доменной печи с термодинамическим описанием процесса с помощью рабочей схемы Rist

Abstract

Данная работа представляет собой расширенный тезис исследования, представленного на конференции PRES 2016. Несмотря на то, что альтернативные процессы, такие как Corex® и Finex®, уже внедрены в промышленном масштабе, доменный путь продолжает оставаться наиболее важным процессом, используемым для производства чугуна. Из-за его важности за последние десятилетия было разработано множество моделей доменного процесса. В дополнение к этому хорошо зарекомендовавшее себя аналоговое представление работы доменной печи дается рабочей схемой Rist. Цель этой работы состояла в том, чтобы создать комплексную модель доменной печи на платформе моделирования процессов gPROMS ModelBuilder®, которая позволяет описывать взаимозависимости между основным процессом доменной печи, условиями каналов, а также общими термодинамическими условиями процесса в рамках одной математической модели. модель. В качестве примера возможного применения разработанной модели был проведен детальный анализ поведения модели при различных сценариях замещения кокса с целью оценки их СО 2 потенциал снижения загрязнения.

Несмотря на то, что альтернативные процессы, такие как Corex® и Finex®, уже внедрены в промышленном масштабе, доменный путь продолжает оставаться наиболее важным процессом, используемым для производства чугуна. Из-за его важности за последние десятилетия было разработано множество моделей доменного процесса. В дополнение к этому хорошо зарекомендовавшее себя аналоговое представление работы доменной печи дается рабочей схемой Rist. Цель этой работы состояла в том, чтобы создать комплексную модель доменной печи на платформе моделирования процессов gPROMS ModelBuilder®, которая позволяет описывать взаимозависимости между основным процессом доменной печи, условиями каналов, а также общими термодинамическими условиями процесса в рамках одной математической модели. модель. В качестве примера возможного применения разработанной модели был проведен детальный анализ поведения модели при различных сценариях замещения кокса с целью оценки их СО 2 потенциал снижения загрязнения.

Zusammenfassung

Diese Publikation ist eine gekürzte Veröffentlichung aus dem Programm der PRES 2016 Konferenz. Obwohl альтернативные Prozesse wie Corex® или Finex® bis zur industriellen Reife entwickelt wurden, hat die Hochofenroute weiterhin die größte Bedeutung aller Verfahren zur Herstellung von Roheisen. Aus diesem Grund wurden in den letzten Jahren eine Reihe von entsprechenden Modellen zur Prozessbeschreibung eingeführt. Zur Analogen Beschreibung des Hochofenprozesses hat sich darüber hinaus das sogenannte Rist Diagramm etabliert. Ziel Diser Arbeit ist die Entwicklung eines umfassenden Hochofenmodelles für die Prozesssimulationsplattform gPROMS ModelBuilder®. Dieses Modell soll die funktionalen Zusammenhänge zwischen dem eigentlichen Reduktionsprozess, den Bedingungen in der Wirbelzone vor den Blasformen und den thermodynamischen Verfahrensbedingungen in einem mathematischen Modell verbinden. Zur Darstellung der Anwendungsmöglichkeiten wurden zum Beispiel eine Reihe von Strategien zur Verminderung des Koksverbrauches mit Hilfe des erstellten Hochofenmodelles analysiert, um deren Potential zur Minderung des CO 2 Ausstoßes zu bewerten.

Obwohl альтернативные Prozesse wie Corex® или Finex® bis zur industriellen Reife entwickelt wurden, hat die Hochofenroute weiterhin die größte Bedeutung aller Verfahren zur Herstellung von Roheisen. Aus diesem Grund wurden in den letzten Jahren eine Reihe von entsprechenden Modellen zur Prozessbeschreibung eingeführt. Zur Analogen Beschreibung des Hochofenprozesses hat sich darüber hinaus das sogenannte Rist Diagramm etabliert. Ziel Diser Arbeit ist die Entwicklung eines umfassenden Hochofenmodelles für die Prozesssimulationsplattform gPROMS ModelBuilder®. Dieses Modell soll die funktionalen Zusammenhänge zwischen dem eigentlichen Reduktionsprozess, den Bedingungen in der Wirbelzone vor den Blasformen und den thermodynamischen Verfahrensbedingungen in einem mathematischen Modell verbinden. Zur Darstellung der Anwendungsmöglichkeiten wurden zum Beispiel eine Reihe von Strategien zur Verminderung des Koksverbrauches mit Hilfe des erstellten Hochofenmodelles analysiert, um deren Potential zur Minderung des CO 2 Ausstoßes zu bewerten.

1 Введение

Доменный процесс является наиболее важным процессом производства чугуна во всем мире. Он использовался на протяжении веков и до сих пор разрабатывается для повышения эффективности и производительности. В дополнение к этому, в 1970-х годах началась разработка альтернативных процессов производства чугуна, так называемых процессов восстановительной плавки. Основная цель этих усилий заключалась в разработке технологических маршрутов, способных производить чугун (ТМ) с низкой производительностью, используя непосредственно некоксующийся уголь, тем самым снижая выбросы в окружающую среду [1]. На сегодняшний день только процессы восстановительной плавки Corex® и Finex® используются в промышленных масштабах.

Благодаря экономическим и экологическим причинам производство доменного чугуна за последние десятилетия также значительно продвинулось вперед. Благодаря внедрению многочисленных технологических усовершенствований, таких как более высокие температуры дутья, повышенные уровни верхнего давления газа, улучшенное распределение шихты и качество агломерата, а также закачка углеводородов, таких как уголь, нефть и природный газ, общая потребность в восстановителях была успешно снижена. до уровней ниже 500 кг/т ТМ [2]. Эти разработки способствуют повышению конкурентоспособности современных доменных печей. Доли мирового рынка более 99% в последние годы подтверждают, что доменный путь остается основным процессом производства чугуна [3].

до уровней ниже 500 кг/т ТМ [2]. Эти разработки способствуют повышению конкурентоспособности современных доменных печей. Доли мирового рынка более 99% в последние годы подтверждают, что доменный путь остается основным процессом производства чугуна [3].

Схема доменного процесса показана на рис. 1. В целом, доменный процесс можно охарактеризовать как противоточный, многофазный теплообменный и массообменный реактор. Кислород удаляется из оксидных компонентов шихты и переносится в восходящую фазу горячего восстановительного газа, которая, в свою очередь, передает тепло нисходящей шихте и коксу [4]. Как физическое тепло, так и потенциал химического восстановления (за счет восстановительного газа), необходимые для процесса доменной печи, обеспечиваются газификацией кокса и углеводородов внутри канала перед фурмами доменной печи. Одним из способов характеристики условий в дорожке качения является адиабатическая температура пламени дорожки качения (RAFT) [5]. Эта адиабатическая температура является теоретической концепцией, обычно рассматриваемой на практике как эмпирический параметр для стабильной работы доменной печи [4].

Обзор процесса доменной печи

Изображение полного размера

Из-за важности процесса доменной печи за последние десятилетия было разработано множество различных математических моделей. К ним относятся статистические модели, термодинамические модели, а также кинетикодинамические модели. В то время как статистические модели основаны на долгосрочном анализе эксплуатационных данных, термодинамические и кинетические модели основаны на балансе массы и энергии, а также на кинетике химических реакций [6]. Все эти типы моделей все еще используются в современной металлургической промышленности.

Другой способ характеристики работы доменной печи обеспечивается с помощью рабочей диаграммы Rist (см. рис. 2). Она основана на графиках данных о восстановлении лабораторной доменной печи [7] и в последующие годы была преобразована в полноценную аналоговую диаграмму. Отличительной особенностью этой рабочей схемы является графическое изображение балансов углерода, кислорода и водорода через рабочую линию. Эти элементы участвуют в образовании и утилизации восстановительной газовой смеси в доменной печи [8]. Кроме того, условия равновесия протекающих непрямых реакций восстановления оксида железа учитываются с помощью линии равновесия [9].].

Эти элементы участвуют в образовании и утилизации восстановительной газовой смеси в доменной печи [8]. Кроме того, условия равновесия протекающих непрямых реакций восстановления оксида железа учитываются с помощью линии равновесия [9].].

Пример рабочей схемы Rist

Полноразмерное изображение

2 Моделирование

Модель доменной печи состоит из трех отдельных подтопологий или слоев расчета. Задачей основного слоя подтопологии является отображение материальных потоков доменного процесса. Химические и физические преобразования реализуются с использованием модели черного ящика. В последние годы процедуры расчета многофазного равновесия уже были разработаны для сопоставимой модели плавильного газификатора в gPROMS® [10]. Однако из-за наблюдаемых отклонений по содержанию марганца и кремния в чугуне и шлаке этот подход был отвергнут для модели доменной печи. Таким образом, эмпирические отнесения элементов и коэффициенты распределения затронутых элементов используются для неявной реализации превращений и реакций доменной печи. Связь между подмоделями основного расчетного слоя устанавливается материальными потоками, представляющими режимы движения материалов, возникающие в доменном процессе (см. рис. 3).

Связь между подмоделями основного расчетного слоя устанавливается материальными потоками, представляющими режимы движения материалов, возникающие в доменном процессе (см. рис. 3).

Основной подтопологический слой модели доменной печи

Увеличенное изображение

Второй расчетный слой используется для отображения условий газификации на фурмах доменной печи. Эта задача возложена на подмодель адиабатической температуры пламени. Третий расчетный слой используется для определения общих термодинамических условий доменного процесса с использованием специально разработанной подмодели Rist.

Подмодель адиабатической температуры пламени используется для расчета RAFT. Его можно получить с помощью эмпирических формул или очень точно из расчетов адиабатической массы и теплового баланса [4]. Модель, представленная в данной работе, основана на последнем подходе. Полная газификация в адиабатических условиях осуществляется с поступлением горячего дутья и инжектирующих веществ на системную границу теоретических фурм доменной печи. Температура образовавшегося газа равна ОПЦ.

Температура образовавшегося газа равна ОПЦ.

Подмодель Rist требуется для построения рабочей схемы Rist. При идеальном поведении он служит графическим представлением работы доменной печи. Это включает в себя описание влияния различных рабочих параметров, таких как температура дутья, предварительное восстановление шихты, а также впрыскивание углеводородов на процесс доменной печи [8]. Таким образом, можно использовать эту аналоговую модель для интерпретации и понимания различных сценариев работы, а также позволяет качественно прогнозировать термохимические изменения в доменной печи [11].

Как правило, задачи расчетных слоев выполняются параллельно на одном иерархическом уровне, как показано на рис. 4. Все три уровня составляют общую подтопологию модели доменной печи. Благодаря этому комбинированному подходу к моделированию результаты подмодели адиабатической температуры пламени и подмодели Rist косвенно влияют на массовый и энергетический баланс модели черного ящика. Таким образом, взаимозависимости между доменным процессом, ОПЦ и термодинамическими условиями могут быть описаны в рамках единой математической модели модели работы доменного агрегата.

Общая иерархия модели доменной печи

Полноразмерное изображение

3 Результаты моделирования

Разработанная модель была успешно проверена на соответствие заводским данным, а также установленным инструментам расчета. В дополнение к этому было исследовано несколько сценариев изменения параметров и входных параметров, включая предварительное снижение использования железного носителя и закачку природного газа [3]. Моделирование, представленное в этой работе, иллюстрирует эффекты замещения кокса с помощью впрыска водорода. Необходимым допущением для этого сценария является постоянная термодинамическая эффективность, которая выражается постоянным горизонтальным приближением рабочей линии Rist к равновесию вюстита. В зависимости от условий эксплуатации температура доменных газов может составлять от 100 до 230°С [2]. В данном конкретном случае указывается 150°С. Исходя из этого, впрыск H 2 увеличивается с 0 до 200 м 3 (СТП)/т (ТМ).

Общие результаты моделирования этого варианта представлены на рис. 5, 6 и 7. На рис. 5 видно, что удельное количество кокса, необходимое для процесса, снижается с 455 до 401 кг/т ТМ. При этом удельный расход горячего дутья также уменьшается с 952 до 889 м 3 (н.т.н.)/т ТМ. Этот эффект объясняется смещением механизмов восстановления в доменной печи, вызванным впрыском водорода. Поскольку твердый углерод заменяется газообразным H 2 , высокоэндотермическое прямое восстановление твердым углеродом частично заменено менее эндотермическим непрямым восстановлением с помощью H 2 . Следовательно, необходимо уменьшить подачу богатого энергией горячего дутья, чтобы обеспечить постоянную температуру доменного газа. На рис. 6 показаны рассчитанные выходные данные процесса. Незначительное изменение можно наблюдать для удельного выхода шлака со снижением с 222 до 217 кг/т ТМ. В дополнение к этому выбросы в эквиваленте CO 2 уменьшаются с 1428 до 1259кг/т ТМ, что соответствует сокращению примерно на 12%. Оба эффекта связаны с уменьшением расхода коксовой массы, которая поставляет в доменный процесс как углеродные, так и шлакообразующие компоненты. Падение с 2300 до 2022°C видно для ОПТ, что объясняется уменьшением подачи горячего дутья и увеличением скорости впрыска водорода.

Оба эффекта связаны с уменьшением расхода коксовой массы, которая поставляет в доменный процесс как углеродные, так и шлакообразующие компоненты. Падение с 2300 до 2022°C видно для ОПТ, что объясняется уменьшением подачи горячего дутья и увеличением скорости впрыска водорода.

Расчетные варианты ввода

Изображение полного размера

Рис. 6Расчетные шлак и CO 2 эквивалентный вывод, RAFT

Полноразмерное изображение

Рис. 7Расчетная рабочая схема Rist

Полноразмерное изображение

На рис. 7 показана соответствующая рабочая схема Rist для этого моделирования. Градиент рабочей линии уменьшается с увеличением нагнетания водорода. Это можно перевести на снижение потребности в восстановителе в процессе, что соответствует наблюдаемому снижению выбросов эквивалента CO 2 . Кроме того, можно наблюдать снижение процента прямого восстановления, что соответствует смещению механизмов восстановления с углерода на водород.

4 Выводы и перспективы

Модель, описанная в данной работе, связывает основные массовые и энергетические балансы доменной печи с дополнительной моделью адиабатической температуры пламени канала качения, а также описанием аналогового процесса, предлагаемым рабочей схемой Rist. Это позволяет использовать множество возможных приложений, включая проверку и сравнительный анализ существующих, а также прогнозное моделирование новых технологических установок доменной печи. Кроме того, можно изучить альтернативные сценарии процесса, такие как использование предварительно восстановленного железа-носителя или сценарии с низким уровнем выбросов, такие как закачка природного газа или водорода. Результаты, представленные в этой работе, демонстрируют значительный потенциал таких теоретических подходов для снижения выбросов CO 2 Выбросы доменных процессов.

История изменений

30 марта 2020 г.

Предоставленная ссылка на оригинальную публикацию, которая легла в основу этой статьи, была неполной. 19-й конференции по интеграции, моделированию и оптимизации процессов для энергосбережения и сокращения загрязнения — PRES 2016 (27–31 августа 2016 г., Прага, Чешская Республика). Благодарности этой статье должны быть изменены следующим образом: Мы подтверждаем разрешение на повторную публикацию измененной версии исходной статьи (Спанланг А., Вуковиц В., Вайс Б., Разработка модели доменной печи с термодинамическим описанием процесса. Схема работы средств Rist, Chemical Engineering Transactions, 52 (2016), стр 9.73–978) на основе доклада

Благодарности этой статье должны быть изменены следующим образом: Мы подтверждаем разрешение на повторную публикацию измененной версии исходной статьи (Спанланг А., Вуковиц В., Вайс Б., Разработка модели доменной печи с термодинамическим описанием процесса. Схема работы средств Rist, Chemical Engineering Transactions, 52 (2016), стр 9.73–978) на основе доклада

Ссылки

Фликеншильд, Дж.; Хаук, Р .; Штеффен, Р.: Железо, 4. Процессы восстановления плавления, в: Энциклопедия промышленной химии Ульмана, Вайнхайм: Wiley-VCH GmbH & Co. KGaA, 2012

Google Scholar

Люнген, Х.Б.; Яги, Дж.-И.: Железо, 2. Процесс доменной печи, в: Энциклопедия промышленной химии Ульмана, Вайнхайм: Wiley-VCH GmbH & Co.

KGaA, 2012

KGaA, 2012Google Scholar

Спанланг, А.: Моделирование маршрута доменной печи в gPROMS®, магистерская работа, Институт химической, экологической и биологической инженерии (ICEBE), Вена: TU Wien, 2015

Гердес, М.; Токсопей, Х .; ван дер Влит, К.: Современное производство чугуна в доменных печах — введение, Амстердам: IOS Press BV, 2009 г.

Google Scholar

Писи, Дж. Г.; Давенпорт, В.Г.: Доменная печь — теория и практика, Оксфорд: Pergamon Press, 1979

Google ScholarБогданды Л. в.; Энгель, Х.-Ю.: Die Physikalische Chemie der Eisen und Stahlerzeugung – Vorträge einer vom Verein Deutscher Eisenhüttenleute zusammen mit dem Haus der Technik, Essen, durchgeführten Berichtsreihe, Düsseldorf: Verlag Stahleisen m.b.H.

, 1967

, 1967Google Scholar

Рист А.; Боннивард, Г.: Экспериментальный этюд по уменьшению агломеров минералов, используемых в качестве источника газа, против газа, Revue de Métallurgie, 95 (1962), стр. 401–415

. Google Scholar

Рист А.; Мейссон, Н.: Двойное графическое представление массы и теплового баланса доменной печи, Journal of Metals, 19 (1967), стр. 50–59

Google Scholar

Бабич А.; Сенк, Д .; Гуденау, HW; Мавроматис, К. Т.: Производство чугуна — Учебник, Ахен: RWTH Aachen, 2008

Google Scholar

Альмпанис-Леккас, О.; Вайс, Б.; Вуковиц, В.: Разработка модели газификатора для промышленного производства чугуна с расчетами многофазного равновесия, Chemical Engineering Transactions, 39 (2014), стр.

823–828

823–828Google Scholar

Кундрат Д. М.; Мива, Т .; Рист, А.: Впрыски железа в доменную печь: графическое исследование с помощью рабочей схемы Rist, Metallurgical Transactions B, 22B (1991), стр. 363–383

Статья Google Scholar

Ссылки на скачивание

Благодарности

Авторы благодарят за финансовую поддержку K1-MET GmbH, металлургического центра компетенций. Исследовательская программа центра компетенций K1-MET поддерживается COMET (Центр компетенций передовых технологий), австрийской программой центров компетенций. K1-MET финансируется Федеральным министерством транспорта, инноваций и технологий, Федеральным министерством цифровых технологий и экономики, провинциями Верхняя Австрия, Тироль и Штирия, а также Штирийским агентством по развитию бизнеса (SFG).

Финансирование

Финансирование открытого доступа, предоставленное TU Wien (TUW).

Информация о авторе

Авторы и принадлежность

-

K1-Met GmbH, Stahlstraße 14, 4020, Linz, Австрия

Andreas Spanlang

Институт Chemical, Andreas Spanlang

Институт Chemical, Andreas Spanlang

, Geem. , Австрия

Андреас Спанланг и Вальтер Вуковиц

Технология и инновации в производстве чугуна и стали — прямое восстановление, Primetals Technologies Austria GmbH, Turmstraße 44, 4031, Линц, Австрия

Bernd Weiss

Авторы

- Andreas Spanlang

Посмотреть публикации автора

Вы также можете искать этого автора в PubMed Google Scholar

- Walter Wukovits

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Scholar

- Bernd Weiss

Просмотр публикаций автора

Вы также можете искать этого автора в PubMed Google Академия

Автор, ответственный за переписку

Андреас Спанланг.

Дополнительная информация

Примечание издателя

Springer Nature остается нейтральной в отношении юрисдикционных претензий в опубликованных картах и институциональной принадлежности.

Права и разрешения

Открытый доступ Эта статья находится под лицензией Creative Commons Attribution 4.0 International License, которая разрешает использование, совместное использование, адаптацию, распространение и воспроизведение на любом носителе или в любом формате, при условии, что вы укажете соответствующую ссылку на оригинальный автор(ы) и источник, предоставьте ссылку на лицензию Creative Commons и укажите, были ли внесены изменения. Изображения или другие сторонние материалы в этой статье включены в лицензию Creative Commons на статью, если иное не указано в кредитной строке материала. Если материал не включен в лицензию Creative Commons статьи, а ваше предполагаемое использование не разрешено законом или выходит за рамки разрешенного использования, вам необходимо получить разрешение непосредственно от правообладателя.

Благодарности этой статье должны быть изменены следующим образом: Мы подтверждаем разрешение на повторную публикацию измененной версии исходной статьи (Спанланг А., Вуковиц В., Вайс Б., Разработка модели доменной печи с термодинамическим описанием процесса. Схема работы средств Rist, Chemical Engineering Transactions, 52 (2016), стр 9.73–978) на основе доклада

Благодарности этой статье должны быть изменены следующим образом: Мы подтверждаем разрешение на повторную публикацию измененной версии исходной статьи (Спанланг А., Вуковиц В., Вайс Б., Разработка модели доменной печи с термодинамическим описанием процесса. Схема работы средств Rist, Chemical Engineering Transactions, 52 (2016), стр 9.73–978) на основе доклада KGaA, 2012

KGaA, 2012 , 1967

, 1967 823–828

823–828