Сгуститель радиальный ламельный (СРЛ) | АО «ДАКТ-Инжиниринг»

Сгуститель типа СРЛ — это высокопроизводительный седиментационный, фильтрующий аппарат, разработанный Компанией АО «ДАКТ-Инжиниринг» на базе своего собственного и мирового опыта лидеров в этой отрасли. СРЛ сочетает в себе свойства радиального сгустителя с высокими бортами и ламельного сгустителя, одновременно являющимся осадительно-фильтрующим элементом аппарата.

СРЛ состоит из блока наклонных пластин и нижнего цилиндрического накопителя сгущенного шлама, в котором располагается граблина со скребками. Питание СРЛ происходит через патрубок подачи питания, расположенного по обеим сторонам блока наклонных пластин, далее через приемное сито в промежуточный канал, между наклонными блоками пластин. Осветление сгущенного происходит выше подачи питания, что не позволяет смешиваться осветленного с питанием. Над блоками наклонных пластин расположено приемное сито, благодаря чему происходит равномерное распределение потока между всеми пластинами при минимальной турбулентности в точках входа.

Особое устройство формирования вертикально вниз ориентированного канала подачи грязной воды позволяет в небольшом диаметре обеспечить эффективное осаждение. Вертикальная скорость исходящего потока обеспечивает эффективное осаждение взвешенных частиц на ламелях.

Сгуститель СРЛ оснащён грабельным устройством крестообразного вида с регулируемой скоростью вращения в зависимости от содержания твердого в воде. Привод оснащен гидравлическим подъемником. Грабли оснащены системой распределения пузырьков воздуха во избежание обрастания ламелей. Так же предусмотрена промывка ламелей струями воды сверху как вручную, так и автоматически не чаще одного раза в квартал. Так же предусматривается независимая система измерения плотности осажденного твердого, которая управляет скоростью движения граблин и производительностью насосов откачки осажденного шлама.

Промышленные сгустители типа СРЛ, производства АО «ДАКТ-Инжиниринг», отличаются высокой удельной производительностью на квадратный метр занимаемой производственной площади. Сгуститель радиальный ламельный типа СРЛ не имеет аналогов в альтернативных аппаратах дублирующих систем управления и технологической безопасности, в первую очередь базирующихся на минимальном участии эксплуатационного персонала в технологии сгущения.

Преимущества сгустителя СРЛ:

- Сгуститель радиальный ламельный специально спроектирован таким образом, чтобы можно было его использовать для тяжелых условий эксплуатации;

- Загрузочные отверстия обеспечивают оптимальное соотношение сгущения и осветленного остатка;

- Расстояние между пластинами обеспечивает прохождение крупных частиц или пульпы;

- Минимальная площадь оборудования, занимаемая в цеху;

- Минимальный размер фундаментов;

- Поставляемое оборудование в виде отдельных элементов или в сборе;

- Обеспечивает самотечное питание при установке на высоком уровне;

- Сеть трубопровода укорочена;

- Потери из-за испарения минимальны;

- Простота обслуживания;

- Широкие возможности применение материалов конструкции;

- Высокие показатели производительности;

- При осаждении твердого в сгустителях СРЛ ниже расход реагентов;

- Содержание взвешенных веществ не будет превышать 30мг/литре.

Типоразмеры СРЛ:

- Диаметр чаши СРЛ от 2 м до 25 м

- Высота СРЛ от 6 м до 12 м

- Площадь осаждения до 5000 м2

- Объем продаваемой на осветление пульпы до 2500 м3/час

- Тип и размер СРЛ рассчитывается и изготавливается индивидуально по каждому проекту согласно плотности, скорости осаждения осадка.

Скачать опросный лист

Сгуститель радиальный с центральным приводом производство — МашПром-Эксперт (Санкт-Петербург)

Радиальные сгустители де факто стали универсальными аппаратами для сгущения пульп на первых стадиях обезвоживания на горно-обогатительных предприятиях. Завод нестандартного оборудования предлагает для этих целей радиальные сгустители с центральным приводом собственного производства.

Как видно из самого названия аппарата, сгуститель предназначен для проведения процесса сгущения. Для чего это нужно? Благодаря применению процесса сгущения происходит повышение концентрации, т. е. увеличения количества твердых веществ в определенном объеме пульпы, неизбежном спутнике процессов обогащения многих полезных ископаемых.

е. увеличения количества твердых веществ в определенном объеме пульпы, неизбежном спутнике процессов обогащения многих полезных ископаемых.

Повышение концентрации или сгущение пульпы становится возможным в результате осаждения, содержащихся в ней твердых частиц под действием прилагаемых массовых сил, как правило гравитационных или центробежных.

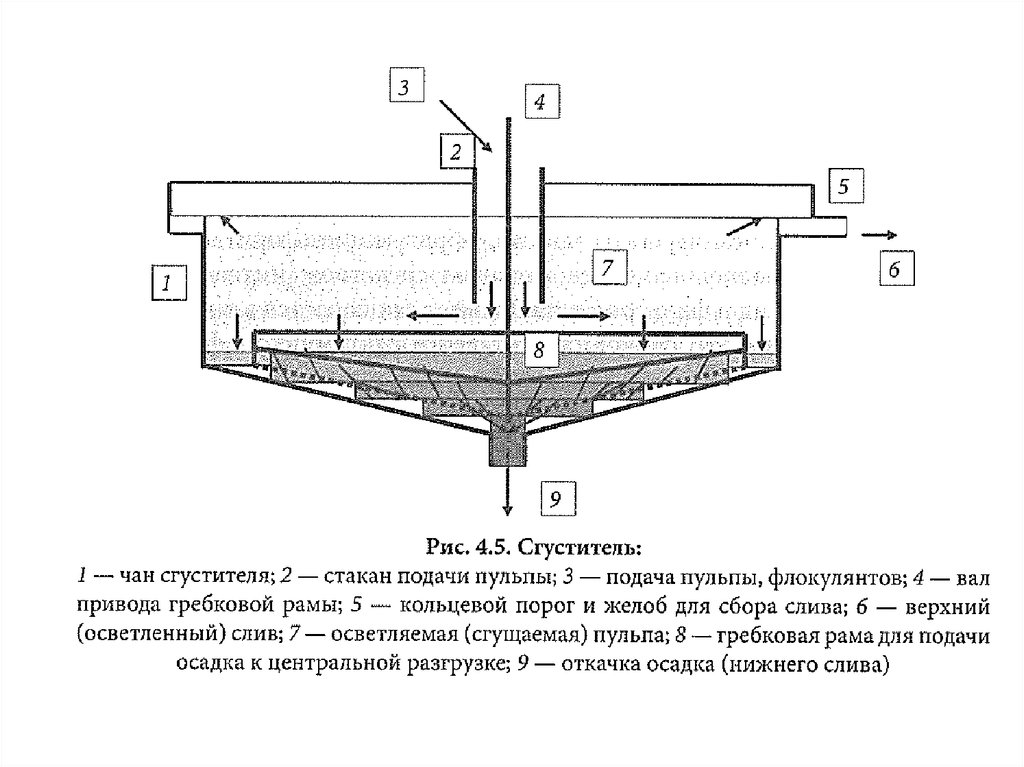

В общем случае в процессе сгущения в сгустителе при соблюдении заданных режимов работы пульпа распределяется на несколько зон по глубине сгустителя. В верхней зоне сгустителя содержится осветленная жидкость, в средней – зона пульпы исходной плотности, а в самом низу зона уплотнения или консолидации. В результате и происходит отделение жидкости под давлением вышерасположенных слоев.

Так же важным элементом процесса сгущения является специальный механизм сгустителя, выполненный в виде вращающегося внутри сгустителя цилиндра специальной конструкции, создающей разрежение. Внутри цилиндра сгустителя из пульпы образуется слой более густой массы, отделяемой затем от него лопастями или валиками.

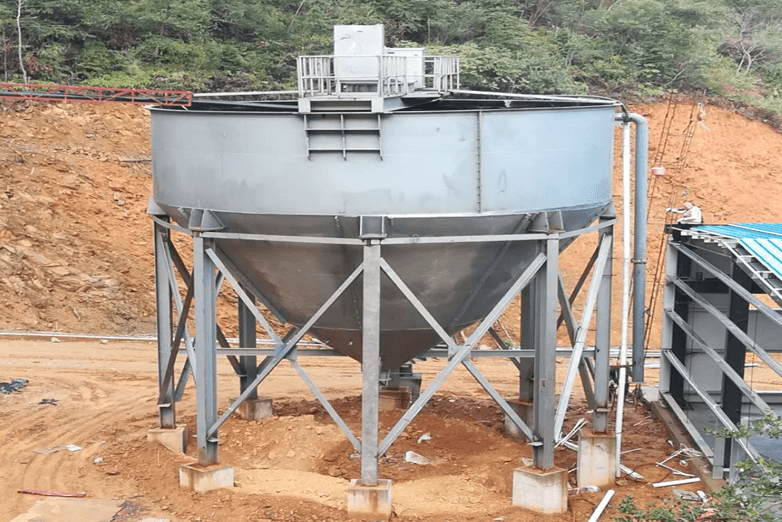

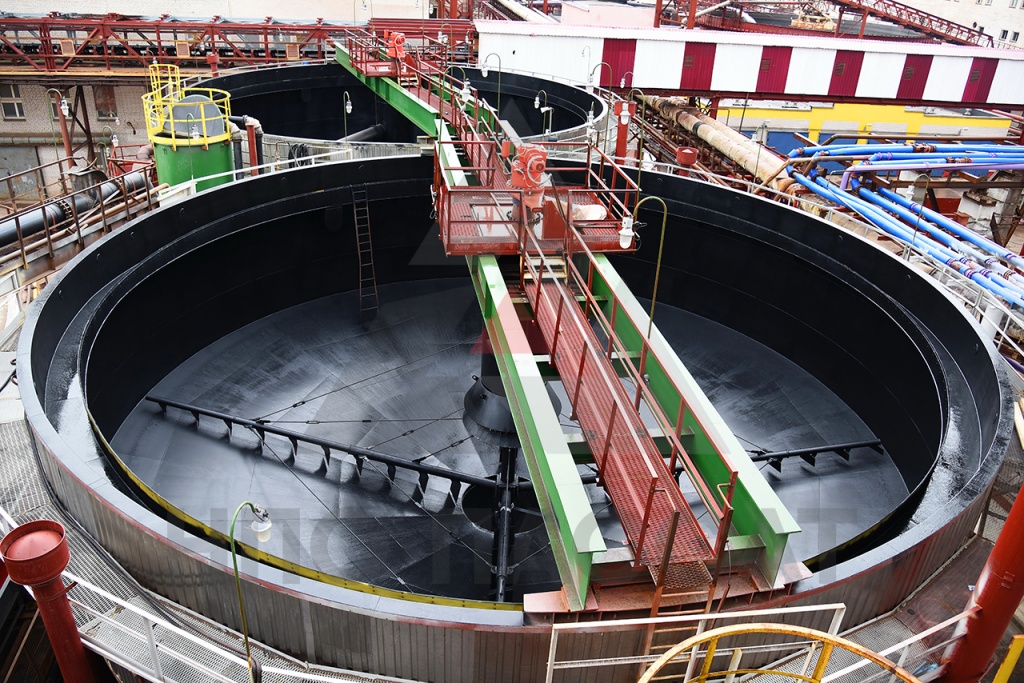

Общий вид сгустителя размером 7 и 10 метров нашего производства

Самый распространенный тип сгустителя представляет собой цилиндрическую емкость с механической разгрузкой осадка. Такой тип называется радиальным сгустителем. В зависимости от особенностей устройства механизма выгрузки сгущенной массы и места расположения привода цилиндрические или радиальные сгустители могут быть двух типов: с центральным или периферическим приводом.

Существуют так же пластинчатые сгустители, представляющие собой камеру, внутри которой под углом к горизонту установлен пакет расположенных параллельно друг другу пластин. Пластинчатые сгустители делятся на прямоточные, противоточные и сгустители с поперечным потоком. Завод производит пластинчатые сгустители радиального типа.

Радиальные сгустители, в отличии от пластинчатых более универсальны и подходят для сгущения пульп при обогащении различных полезных ископаемых и применяются в первых стадиях обезвоживания в технологиях большинства обогатительных фабрик. Чаще всего применяются радиальные сгустители с центральным приводом, а они в свою очередь могут быть легкого типа, тяжелого типа и многоярусными.

Чаще всего применяются радиальные сгустители с центральным приводом, а они в свою очередь могут быть легкого типа, тяжелого типа и многоярусными.

На представленных фотографиях показан порядок изготовления сгустителей на нашем заводе. В процессе изготовления сгустителя в зависимости от его размеров мы производим контрольную сборку отдельных элементов конструкции (корпуса сгустителя, днища, опорных балок, мешалок). Сгустители отправляются Заказчику в разобранном виде с инструкцией о порядке сборке на объекте. При необходимости наши специалисты выезжают на проведения шеф монтажных работ для контроля проведения монтажа.

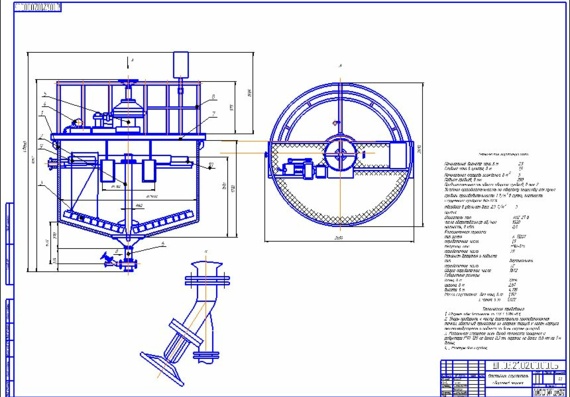

Прочностной расчет сгустителя нашего производства

Радиальный сгуститель с центральным приводом легкого типа.

Радиальные сгустители с центральным приводом легкого типа производятся с диаметром корпуса от 2,5 до 18 метров. Основу одноярусного радиального сгустителя с центральным приводом легкого типа составляет цилиндрический металлический корпус, днище которого делается с небольшим конусом. В центре днища радиального сгустителя устанавливается разгрузочный конус для отвода сгущенного материала, а в верхней части кольцевой сливной желоб.

В центре днища радиального сгустителя устанавливается разгрузочный конус для отвода сгущенного материала, а в верхней части кольцевой сливной желоб.

По оси цилиндрического корпуса сгустителя, на уровне поверхности жидкости, устанавливается загрузочное устройство приема пульпы и привод центрального вала с механизмом подъема гребковой рамы. Вал монтируется в опорных подшипниках, установленных на мостовой ферме над корпусом сгустителя. Гребковая рама радиального сгустителя состоит из четырех граблин с гребками, установленными под углом, что позволяет перемещать осадок к центру.

Фото изготовления и частичной контрольной сборки

Привод центрального вала радиального сгустителя легкого типа осуществляется электродвигателем, передающим усилие через редуктор и червячную передачу. Возможность подъема гребковой рамы необходима чтобы исключить поломку приводного механизма и гребковой рамы при возникающих в работе перегрузках. Подъем и опускание гребковой рамы производится отдельным реверсивным электродвигателем через червячную пару. При возникновении перегрузок при работе радиального сгустителя на его валу создается повышенный крутящий момент и подается сигнал включения механизм подъема.

При возникновении перегрузок при работе радиального сгустителя на его валу создается повышенный крутящий момент и подается сигнал включения механизм подъема.

В процессе работы радиального сгустителя пульпа поступает в загрузочное устройство, оборудованное так же решеткой для улавливания случайно попавших в пульпу крупных частиц и гашения скорости потока. Пульпа, попадая внутрь корпуса радиального сгустителя начинает опускаться вниз и растекаться от центра к кольцевому сливному желобу. При этом, содержащиеся в пульпе твердые частицы оседают на дно радиального сгустителя, а осветленная вода переливается через кромки кольцевого сливного желоба для отвода из сгустителя. При сгущении пенящихся флотационных концентратов радиальные сгустители оснащают специальными отбойниками пены, располагая их ниже уровня слива.

Сгущенный материал оседает на дно и перемещается гребками к разгрузочному конусу, откуда и удаляется. Удаление сгущенного материала из радиального сгустителя может производится самотеком или с применением специальных насосов. Удаление результатов сгущения самотеком применяется для радиальных сгустителей небольшого диаметра. В сгустителях большого это возможно только откачиванием центробежными насосами.

Удаление результатов сгущения самотеком применяется для радиальных сгустителей небольшого диаметра. В сгустителях большого это возможно только откачиванием центробежными насосами.

Окружная скорость перемещения граблин радиального сгустителя напрямую зависит от размера частиц содержащихся в пульпе. Чем мельче размер частиц подлежащих сгущению, тем ниже скорость движения граблин радиального сгустителя и наоборот.

Фото радиальных сгустителей производства нашего завода после монтажа на ОФ

Радиальный сгуститель с центральным приводом тяжелого типа

Радиальные сгустители с центральным приводом тяжелого типа производятся с диаметром корпуса от 25 до 100 м. Корпуса радиальных сгустителей тяжелого типа представляют собой железобетонные емкости, с установленной в центре мощной железобетонной же колонной и более сложную конструкцию приводного механизма.

Подача пульпы и отвод сгущенного материала в общем случае производятся аналогично этим же операциям радиального сгустителя легкого типа, разумеется с учетом размеров сгустителя и объема материала. Большие радиальные сгустители так же оборудуются механизмом подъема гребковой фермы для предотвращения ее поломок при перегрузке.

Большие радиальные сгустители так же оборудуются механизмом подъема гребковой фермы для предотвращения ее поломок при перегрузке.

Иногда радиальные сгустители больших размеров частично или полностью заглубляют в грунт. В этом случае разгрузка производится через специально проложенную траншею под днищем корпуса сгустителя. Центробежные насосы для откачки сгущенного материала могут быть размещены в этой траншее или рядом со сгустителем.

Радиальные сгустители с центральным приводом тяжелого типа имеют определенные преимущества:

- высокая прочность конструкции, которая позволяет сгущение продуктов с высокой плотностью твердой составляющей;

- низкое расположение гребковой фермы, что позволяет улучшить условия осаждения твердой составляющей и осветления пульпы без замутнения верхних слоев;

- лучшая приспособленность для работы в зимних условиях и под открытым небом.

Многоярусный радиальный сгуститель с центральным приводом.

Многоярусные радиальные сгустители применяются в специальных случаях. Например для сгущения пульпы имеющей высокую температуру, в случае необходимости снизить температуру для сгущенного материала. Применяются в основном двухъярусные радиальные сгустители, как наиболее для распределения нагрузки приходящейся на каждый отдельный ярус и между ними.

Например для сгущения пульпы имеющей высокую температуру, в случае необходимости снизить температуру для сгущенного материала. Применяются в основном двухъярусные радиальные сгустители, как наиболее для распределения нагрузки приходящейся на каждый отдельный ярус и между ними.

В двухъярусных радиальных сгустителях сбалансированного типа пульпа подается в оба яруса, через собственные приемники, слив воды происходит так же на каждом ярусе, а сгущенный материал только в нижней части всей системы.

Наш завод имеет возможности проектировать и изготавливать как стандартное так и нестандартное оборудование для предприятий горной промышленности. В других разделах нашего сайта вы найдете информацию об изготовлении такой продукции как емкостное оборудование, сгустители, конвейерное оборудование, изготовление дробилок, футеровочная машина (машина для замены футеровки), изготовлении бутар для мельниц. В разделе список выпускаемого оборудования вы ознакомитесь с изделиями нашего предприятия, с готовой технической документацией, которая может быть скорректирована под ваши задачи.

Приглашаем к сотрудничеству

+7(812) 987 9110 +7(812) 322 8737 Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

Завод «Машпромобъединение»

Обычные загустители

Обычные загустители| Нажмите на миниатюру увеличить изображение |

Описание

Обычные загустители обычно используются в тяжелых условиях эксплуатации. когда плотность нижнего продукта высока и требуются значительные крутящие моменты для транспортировать осевшие твердые частицы с периферии к центральному выпускному отверстию для откачки прочь. Точно так же загустители часто используются для хранения, чтобы облегчить непрерывная подача на последующие фильтры или центрифуги.

В основном есть две группы загустителей, которые различаются по своей грабли приводные механизмы:

- С центральным приводом

- Периферийный привод

На следующем дереве показаны две основные группы загустителей и их различные конфигурации:

Механизмы центрального привода

Существует два метода поддержки тяжелого привода с его валом и сгребанием.

- Мост типа

- Тип столбца

В случае мостового типа конструкция проходит через резервуар и подвергается вертикально к весу механизма плюс любые твердые частицы, которые накапливаются внутри фермы рук и горизонтально к двойным силам, вызванным плотностью сгребли подток.

В колонном типе центральная стальная или бетонная колонна занимает вертикальное положение. реакция на вес механизма и по горизонтали моментную нагрузку.

Существует эмпирическое правило относительно безубыточности между типом моста и колонной.

типовые механизмы. Для резервуаров диаметром до 25-30 метров используется первый тип.

выбран и для больших диаметров более поздний тип. Однако во многих случаях

другие соображения определяют выбор, например, местная стоимость стали.

против бетона. Кроме того, на выбор могут повлиять соображения процесса, такие как

как обработка плотного нижнего продукта через центральный разгрузочный конус, как в

мостового типа или в круглом желобе, как в сгустителях колонного типа.

Приводная головка

Приводная головка вместе со сгребающими рычагами, являются сердцем механизма, так как вся работа сгустителя зависит от их способности непрерывно транспортировать плотные нижние потоки из периферии резервуара к центру. Следовательно, они всегда имеют прочную конструкцию. для выполнения самых сложных задач, таких как металлургическая, калийная или фосфатная применения, где плотность может достигать 55-60% твердых веществ по весу.

Другим важным фактором является надежность, поскольку в отличие от многих других типов

оборудование, сгустители не имеют резерва, поэтому, если один из них выйдет из строя, он

нельзя обойти стороной. Следовательно, если это произойдет, придется использовать другие загустители.

дополнительная нагрузка, но если установка включает только один загуститель, то весь

производственная линия должна остановиться. Аналогичным образом, чтобы вывести сгуститель из эксплуатации за

внутренний ремонт, такой как ремонт поврежденных лезвий или резиновой футеровки, может занять

дней, т.

| Большая часть диска

головки имеют механический привод, однако агрегаты с гидравлическим приводом также

использовать.

Типовой привод мостового типа головки для небольших сгустителей состоят из червячного редуктора, как показано сверху и для более крупные агрегаты имеют прямозубые шестерни, как видно внизу. Диски всегда есть. устанавливается непосредственно на мост. |

Приводная головка ниже предназначена для сгустители колонного типа. Главный шестерня состоит из венца с зубьями, обработанными внутри, так что пространство в центр остается свободным для стойки, которая крепится болтами к верхней части колонны и поддерживает пешеходную дорожку. Следует отметить, что структура, которая простирается радиально на сгустителе колонного типа не подвергается никаким эксплуатационным нагрузкам и служит просто как внутренняя опора для дорожки.

Для просмотра компонентов

наведите указатель мыши на меню

|

Приводные головки для сгустителей мостового и колонного типа могут приводиться

4 электродвигателя конструкции с высоким скольжением, которые могут достигать 5-8-процентного проскальзывания без

потеря мощности и перегрев. Эта специальная конструкция необходима для того, чтобы

нагрузка на главную передачу сбалансирована таким образом, что каждый первичный редуктор и

впоследствии весь редуктор подвергается одинаковой нагрузке.

Эта специальная конструкция необходима для того, чтобы

нагрузка на главную передачу сбалансирована таким образом, что каждый первичный редуктор и

впоследствии весь редуктор подвергается одинаковой нагрузке.

Допустимый крутящий момент привода сгустителя указан как номинальный режим работы. максимальная расчетная прочность механизма или установка 100% на Блок управления крутящим моментом. крутящий момент, в свою очередь, зависит от коэффициента K и диаметра сгустителя, основанного на следующая формула:

Крутящий момент (в Нм) = 14,6*K*D 2 (в метрах)

В следующей таблице указаны коэффициенты K для различных режимов работы:

| Обязанность машины | К-фактор |

| Легкий | 3-7 |

| Средний | 7-12 |

| Стандартный | 12-19 |

| Тяжелый | 19-20 |

| Особо тяжелый | 21-40 |

В общих чертах тип сгустителя и его номинальный крутящий момент находятся в диапазоне между следующими значениями:

| Тип привода сгустителя | Номинальный крутящий момент |

| Мост с червячной передачей | 3000-140000 Нм |

| Мост с цилиндрическим зубчатым приводом | 20000-1440000 Нм |

| Колонна с цилиндрическим зубчатым приводом | 27000-3270000 Нм |

Подъемное устройство и Контроль крутящего момента

Подъемное устройство представляет собой элемент, который поднимает и опускает

сгребающие руки во время работы, чтобы лезвия

Следите за поверхностью осевших твердых частиц, контролируя крутящий момент. Этот

гарантирует, что крутящий момент поддерживается в установленных пределах, так что рычаги

повышается, когда крутящий момент увеличивается, или понижается, когда крутящий момент уменьшается.

Блок управления установлен на первичном редукторе и обычно содержит 4

микропереключатели установить в следующую последовательность:

Этот

гарантирует, что крутящий момент поддерживается в установленных пределах, так что рычаги

повышается, когда крутящий момент увеличивается, или понижается, когда крутящий момент уменьшается.

Блок управления установлен на первичном редукторе и обычно содержит 4

микропереключатели установить в следующую последовательность:

- 30% для опускания сгребающих рычагов

- 50% для подъема сгребающих рычагов

- 60% для подачи сигнала тревоги

- 90 % для отключения электропитания и закрытия подачи навозной жижи

Существует два типа подъемных устройств для сгустителей мостового типа:

Сгустители малого и среднего диаметра обычно включают центрально установленное подъемное устройство, поддерживаемое приводом головка, прикрепленная к конструкции моста. К валу крепится винт сгребающих рычагов, которые поднимаются или опускаются в зависимости от контролируемого крутящий момент.

Питание вращающегося подъемного двигателя и управление им от

микропереключатели снабжены корпусом токосъемного кольца, который является неподвижным и

установлен на крышке подъемного винта.

Питание вращающегося подъемного двигателя и управление им от

микропереключатели снабжены корпусом токосъемного кольца, который является неподвижным и

установлен на крышке подъемного винта.

|

Также сгустители колонн имеют подъемные устройства двух типов:

Тип телескопической тележки, где привод голова остается неподвижной на колонке. Это устройство состоит из

две клетки, внутренняя клетка крепится болтами к вращающемуся ободу привода для передают крутящий момент и внешний сепаратор, который поднимается вместе с сгребающий рычаг с помощью 4 винтов, приводимых в движение цепью и звездочками.

Телескопическая колонна, где головка привода устанавливается на основание так, что оба поднимаются или опускаются двумя винтами, которые приводятся в действие электродвигателем с верхней платформы. Крутящий момент передается на сгребающие рычаги за счет реакции между телескопической колонной и основной столбец.

Высота подъема сгребающих рычагов во многом зависит от области применения и может варьироваться от 30 см для питателей с постоянным притоком пульпы до 120 см для загустители, облегчающие хранение.

Сгребающие руки

Обязанностью сгребающих рычагов является транспортировка осевших твердых частиц со всего площадь до разгрузочного конуса моста сгустители типа или окружной желоб, который окружает колонну сгустители колонного типа.

Две конфигурации сгребающих рычагов:

- Рычаги, дважды за один оборот очищающие пол резервуара

- Рычаги, которые два раза за оборот сгребают дно резервуара внешнего круга и внутренний круг четыре раза, а при сверхтяжелом нанесении шесть раз за революция

Разница заключается в количестве разгребания дна резервуара.

При таком расположении и при объеме твердых частиц до

транспортируется низко, есть две длинные руки и лезвия каждой руки

перекрываются, поэтому они перемещают твердые тела дважды за оборот. |

При таком расположении и когда объем твердых частиц транспортируется высоко, два коротких плеча добавляются под углом 90 градусов к двум длинные руки так, чтобы внутренний круг пола сгустителя был сгребен четыре раза за оборот. Редко также шесть коротких рук в 30 и 60 градусы добавлены к длинным плечам и сгребают внутренний круг бака пол шесть раз за оборот. |

При работе с легкими нагрузками используются прямые лопасти, однако можно использовать изогнутые лопасти.

всегда крепится к оружию, предназначенному для тяжелых условий эксплуатации. На

для некоторых тяжелых режимов работы с тиксотропными шламами лопасти не

непосредственно прикреплен к ферме руки, но соединен через столбы, чтобы избежать

эффект, называемый «бубликом», при котором вся масса

твердых тел вращается, не перемещаясь к центру. Лезвия тиксо, как они

Канал через слизь помогает уменьшить этот эффект и способствует высвобождению

жидкости для увеличения плотности нижнего потока.

Лезвия тиксо, как они

Канал через слизь помогает уменьшить этот эффект и способствует высвобождению

жидкости для увеличения плотности нижнего потока.

При работе с абразивными материалами грабли и лезвия подвергаются значительным нагрузкам. износа, поэтому рекомендуется увеличить их толщину для припуска на коррозию.

Сборщик накипи

|

В некоторых случаях, таких как сгущение пенной флотации,

толстый слой накипи плавает на поверхности жидкости. |

Резервуар и крыша

Резервуары сгустителя могут быть изготовлены из стали или бетона и могут достигают в диаметре 120 метров, а в земляных котловинах до 180 метров. Большинство Химическая промышленность предпочитает стальные конструкции резервуаров, поскольку они может быть приподнят над уровнем земли, разрешите осмотр пола резервуара на наличие протечки и вывести нижний поток шламовых насосов ближе к выходу нагнетательного конуса. Еще одно соображение при выборе стальные баки — их готовая адаптация к коррозионным процессам резиновым покрытием смачиваемые части бака.

Дно резервуаров имеет наклон, а на меньших сгустителях имеется один

непрерывный уклон 13/4:12. На более крупных загустителях есть

обычно два наклона с внешним кругом в 1:12 и внутренним 2:12.

Наклон разгрузочного конуса всегда 1:1.

На более крупных загустителях есть

обычно два наклона с внешним кругом в 1:12 и внутренним 2:12.

Наклон разгрузочного конуса всегда 1:1.

В приподнятых резервуарах было проделано много инженерных работ для оптимизации пола. расчет соотношения веса стали к вертикальной нагрузке и плотности опоры состав. В течение многих лет пол был сделан из плоских стальных пластин, вырезанных в секторов для формирования круглой формы дна сгустителя. В этом дизайне каждый сектор подвергался изгибающим напряжениям по окружности и требовал достаточной толщины, чтобы выдержать вертикальную нагрузку. В середине 60-х японцы предложили на глиноземном заводе в Квинсленде сформировать секторы, Контактная кривая, напоминающая линии электропередач. Эта кривая подчиняет сектора натяжение без изгиба и приводит к существенной экономии веса пола.

Крыши, покрывающие весь резервуар, иногда используются для технологических условий. Проблема с крышами в том, что специальные покрытия по периметру крыши крыша необходима для доступа к водосливу и отмывать периодическую чистку. Кроме того, крыша должна быть достаточно прочной, чтобы выдерживать обслуживающий персонал.

|

Водослив, который окружает резервуар, гарантирует, что поток, выходящий из

загуститель распределяется равномерно в пересчете на м3/ч/м длины водослива. В течение

первый год или около того неравномерная осадка фундамента резервуара может вызвать

неравномерное распределение, так что весь поток проходит над нижней частью

водослива, что приводит к высокой скорости и затягиванию мелких частиц в переливной желоб.

Поэтому очень важно время от времени проверять, находятся ли водосливы в

выровненный.

В течение

первый год или около того неравномерная осадка фундамента резервуара может вызвать

неравномерное распределение, так что весь поток проходит над нижней частью

водослива, что приводит к высокой скорости и затягиванию мелких частиц в переливной желоб.

Поэтому очень важно время от времени проверять, находятся ли водосливы в

выровненный.

Два наиболее распространенных водослива показаны справа и показывают регулируемые выравнивающие зажимы. Водослив с V-образным вырезом обычно встречается чаще. поскольку треугольные насечки не так чувствительны к небольшим отклонениям в уровень бака.

Обечайка

Обечайка предназначена для демпфирования турбулентности поступающего корма.

чтобы вход в сгуститель был максимально ламинарным и не

мешать твердым веществам, которые уже оседают внутри резервуара. Этот эффект

достигается путем входа в обечайку по касательной, так что центробежная

завихрение равномерно распределяет корм ниже уровня жидкости.

Рекомендуется подсоединять тангенциальную трубу так, чтобы поток закручивается в направлении, противоположном вращению сгребающего рычага. Этот уменьшит риск того, что медленно оседающие твердые частицы могут «слипаться» как описано в разделе о сгребающих рычагах.

Конусный скребок

Откачивающий насос

Перекачивание плотного нижнего продукта всегда было проблемой для сгустителей, обрабатывать шламы, такие как металлургические концентраты, поташ или фосфаты и положение насосов по отношению к нагнетательному конусу может быть очень важным. Принцип заключается в том, чтобы расположить шламовые насосы так, чтобы их сторона всасывания была как можно ближе к выходному отверстию конуса, также рекомендуется два насоса, один рабочий, другой резервный.

Существует три способа размещения насосов:

Для сгустителей мостового типа с резервуарами, приподнятыми над уровнем земли позиционирование простое, так как конус находится в свободном доступе.

Для сгустителей мостового и колонного типа с резервуарами, которые монтируются на на уровне земли доступ к шламовым насосам осуществляется через туннель.

Для очень больших сгустителей колонного типа колонна сконструирована как кессон, погруженный в навозную жижу, так что насосы размещены в дно камеры и направьте нижний поток вверх.

Для небольших сгустителей, обычно мостового типа, насосы расположен на периферии резервуара, а всасывающая труба заглублена или проходит через трубную втулку для замены при необходимости.

Периферийные приводные механизмы

Одни из самых больших сгустителей в мире диаметром 200 метров относятся к Тип тяги, как видно слева. Эти сгустители включают центральную колонну, которая служит осью для

вращающийся сгребающий рычаг, который простирается радиально к периферии резервуара. внешний конец руки имеет каретку с моторизованными колесами, которые направляются

по окружности и перемещайте всю конструкцию рычага по круговой траектории

транспортировать осевшие твердые частицы к центру. Мост не подвергается никаким

эксплуатационных нагрузок и служит просто проходом для доступа к колонне и ее точке поворота из

снаружи.

внешний конец руки имеет каретку с моторизованными колесами, которые направляются

по окружности и перемещайте всю конструкцию рычага по круговой траектории

транспортировать осевшие твердые частицы к центру. Мост не подвергается никаким

эксплуатационных нагрузок и служит просто проходом для доступа к колонне и ее точке поворота из

снаружи.

Тяговые сгустители не имеют подъемных устройств, поэтому их нельзя использовать для хранилище.

Сгустители — типы, принцип работы и области применения | by Savona Equipment

Что такое загуститель?

Проще говоря, сгуститель — это машина, которая отделяет жидкость от твердых веществ. Он определяется как способ непрерывного обезвоживания разбавленной пульпы, при котором происходит регулярный слив густой пульпы одинаковой плотности с одновременным сливом осветленного раствора. Диапазон размеров твердых частиц в загустителях обычно составляет от 0,5 мм до нескольких микрон. Загустители часто оцениваются в фунтах. твердых частиц на квадратный метр площади поверхности.

Загустители часто оцениваются в фунтах. твердых частиц на квадратный метр площади поверхности.

Вкратце его функционирование можно объяснить с помощью скребковых лезвий или «грабель», которые используются в сгустителе, которые медленно вращаются над дном резервуара и наклоняются к центру и перемещают материал, осевший на дно, к центральному открытие или сброс. Сгустители обычно используются в металлургической области с целью сгущения перед перемешиванием, фильтрации, при противоточной промывке цианистого шлама и дополнительного сгущения перед флотацией, для обезвоживания хвостов с целью извлечения воды для повторного использования в мельнице и для сгущения концентратов.

По сути, загустители и осветлители (которые визуально выглядят как загустители) используются для осаждения твердых частиц, что приводит к разделению жидкостей и твердых частиц. Однако разница заключается в том, что загустители используются для концентрирования твердых веществ, а осветлители — для очистки жидкостей.

Исторически загустители были внедрены в горнодобывающую промышленность в 1905 году. Они широко используются в различных отраслях промышленности, включая горнодобывающую, угольную, химическую, промышленную, экологическую (управление сточными водами), муниципальную и бумажную промышленность.

Работа загустителя

Давайте подробно разберемся, как работают загустители. Начнем с того, что он работает по принципу гравитационного осаждения, и наиболее распространенной конструкцией сгустителя будет железо или сталь.

Сгуститель непрерывного действия состоит из цилиндрической емкости. Пульпа подается в центр резервуара через питательный колодец, расположенный на глубине до 1 м от поверхности суспензии. Осветленная жидкость переливается через желоб, в то время как твердые частицы, которые оседают на дне резервуара, удаляются в виде загущенной пульпы из выпускного отверстия в центре. Внутри резервуара находится один или несколько вращающихся радиальных рычагов, к каждому из которых подвешен ряд лопастей, форма которых позволяет сгребать осевшие твердые частицы к центральному выпускному отверстию.

В современных сгустителях эти рычаги автоматически поднимаются, если крутящий момент превышает определенное значение, что предотвращает любые повреждения, которые могут возникнуть из-за перегрузки. Лопасти также помогают в концентрации осевших частиц за счет простой настройки, которая обеспечивает более толстый нижний поток. Таким образом, твердые частицы движутся вниз, а затем внутрь к сгущенному выпускному отверстию нижнего потока, а жидкость движется вверх и радиально наружу.

Типы загустителей

Сгустители можно разделить на два типа в зависимости от расположения механизма привода граблей. Они известны как с центральным приводом или с периферийным приводом.

Кроме того, для типа с центральным приводом существует два типа в зависимости от способа поддержки приводного механизма и сгребающих рычагов.

- а) Тип колонны: тип сгустителя, в котором центральная стальная или бетонная колонна воспринимает по вертикали реакцию на вес механизма, а по горизонтали — крутящий момент.

- b) Мостовой тип: Здесь конструкция проходит через резервуар и подвергается вертикальному воздействию веса механизма плюс любых твердых частиц, которые накапливаются внутри фермы рычагов, а горизонтально — двойным силам, создаваемым плотностью сгребаемого нижнего стока.

Как правило, и для больших диаметров используется первый тип, а для резервуаров диаметром до 25–30 метров предпочтительнее последний тип.

Что такое загустители большой емкости и как они работают?

В 1980-х годах различные производители представили машины, известные как «высокопроизводительные» или «высокопроизводительные» сгустители. Эти машины характеризуются меньшими требованиями к площади на единицу площади по сравнению с обычными установками.

Здесь корм поступает через полый приводной вал, куда добавляется флокулянт (используемый для сгущения) и быстро диспергируется путем поэтапного механического перемешивания. Кроме того, это поэтапное смешивание помогает улучшить и усилить сгущение. Это сырье затем добавляется в слой суспензии, где твердые частицы сырья дополнительно флоккулируются за счет контакта с ранее флоккулированным материалом. Поскольку существует прямой контакт между поднимающейся жидкостью и оседающими твердыми частицами, характерный для большинства загустителей, его можно предотвратить с помощью закачки шламовой подушки. Имеются радиально установленные наклонные пластины, частично погруженные в слой шлама; оседающие твердые частицы в слое шлама скользят вниз по наклонным пластинам, обеспечивая более быстрое и эффективное сгущение, чем вертикальное опускание. Датчик уровня используется для автоматизации высоты слоя навозной жижи.

Это сырье затем добавляется в слой суспензии, где твердые частицы сырья дополнительно флоккулируются за счет контакта с ранее флоккулированным материалом. Поскольку существует прямой контакт между поднимающейся жидкостью и оседающими твердыми частицами, характерный для большинства загустителей, его можно предотвратить с помощью закачки шламовой подушки. Имеются радиально установленные наклонные пластины, частично погруженные в слой шлама; оседающие твердые частицы в слое шлама скользят вниз по наклонным пластинам, обеспечивая более быстрое и эффективное сгущение, чем вертикальное опускание. Датчик уровня используется для автоматизации высоты слоя навозной жижи.

Факторы, определяющие эффективность сгустителя

Было разработано и классифицировано несколько типов сгустителей в зависимости от расположения подачи и разгрузки в различных отсеках.

Для эффективного управления сгустителем ключевыми факторами являются запас массы слоя, плотность и поток нижнего продукта, уровень слоя, прозрачность слива и дозирование флокулянта.

Питание вращающегося подъемного двигателя и управление им от

микропереключатели снабжены корпусом токосъемного кольца, который является неподвижным и

установлен на крышке подъемного винта.

Питание вращающегося подъемного двигателя и управление им от

микропереключатели снабжены корпусом токосъемного кольца, который является неподвижным и

установлен на крышке подъемного винта. или против часовой стрелки и переместите нижнюю платформу вверх или вниз.

или против часовой стрелки и переместите нижнюю платформу вверх или вниз.

Этот слой находит свое

попадает в переливной желоб и загрязняет прозрачную переливную жидкость

со штрафами. Эта проблема решается путем включения отражателя накипи, который

удерживает слой накипи, так что специальный вращающийся скиммер накипи проталкивает

накипь в ящик для утилизации.

Этот слой находит свое

попадает в переливной желоб и загрязняет прозрачную переливную жидкость

со штрафами. Эта проблема решается путем включения отражателя накипи, который

удерживает слой накипи, так что специальный вращающийся скиммер накипи проталкивает

накипь в ящик для утилизации. которые требуют сохранения температуры суспензии или предотвращения опасности коррозионной

газы, выходящие с поверхности. Такие крыши обычно изготавливаются из стеклопластика.

пластины, поддерживаемые по внешней окружности стенкой резервуара и

внутри у моста. Гидравлическое перевернутое манжетное уплотнение между центральным

шахта и крыша гарантируют, что никакие газы не уходят в атмосферу. Для

сгустители с подъемными устройствами, уплотнение должно быть достаточно длинным, чтобы удерживать

газов независимо от положения рук. В другом методе, который экономит стоимость

на крыше разложены пластиковые шарики, которые плавают на поверхности для сохранения тепла

но его эффективность низкая.

которые требуют сохранения температуры суспензии или предотвращения опасности коррозионной

газы, выходящие с поверхности. Такие крыши обычно изготавливаются из стеклопластика.

пластины, поддерживаемые по внешней окружности стенкой резервуара и

внутри у моста. Гидравлическое перевернутое манжетное уплотнение между центральным

шахта и крыша гарантируют, что никакие газы не уходят в атмосферу. Для

сгустители с подъемными устройствами, уплотнение должно быть достаточно длинным, чтобы удерживать

газов независимо от положения рук. В другом методе, который экономит стоимость

на крыше разложены пластиковые шарики, которые плавают на поверхности для сохранения тепла

но его эффективность низкая.