ГК ЭНЕРГИЯ — Сепараторы пара и воздуха

Сепаратор предназначен для отделения одной среды от другой. Разделяемыми средами могут быть пар и вода, вода и воздух, или иные жидкости и газы.

Сепаратор пара предназначен для осушения пара, то есть для отделения мелких капель воды из пара путем их конденсации на внутренних перегородках и материале рабочей зоны.

Применяется для удаления конденсата из паропроводов, систем сжатого воздуха и ресиверов.

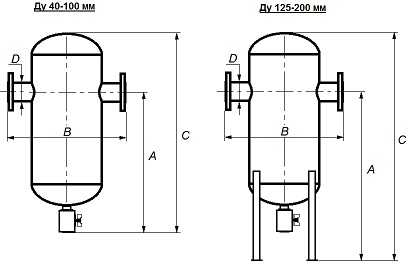

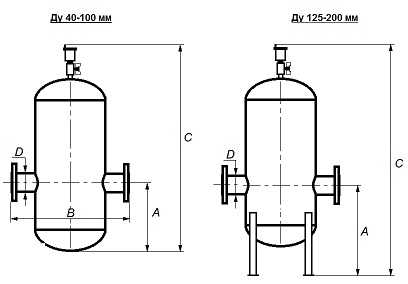

Сепаратор пара СП (SP) представляет собой сосуд с цилиндрическим корпусом и двумя эллиптическими днищами.

На корпусе установлены три патрубка: вход пара, выход очищенного пара, отвод конденсата.

Патрубки могут быть изготовлены с фланцевым или резьбовым соединением или под приварку.

Патрубки входа и выхода пара в стандартном исполнении расположены в горизонтальной плоскости на одной оси.

Возможно другое расположение патрубков, например вход по горизонтали, а выход осушенного пара по вертикали.

Корпус сепаратора может быть изготовлен нашей компанией ООО Теплотех-Комплект на фланцевом соединении, то есть сепаратор в этом случае можно разобрать для осмотра и проведения регламентных работ.

Принцип работы сепаратора пара основан на трех способах отделения влаги. При входе в сепаратор пара пароводяная смесь движется по кругу.

Крупные частицы воды при этом оседают на стенке корпуса и скатываются в нижнюю часть, откуда отводятся через патрубок слива конденсата.

Далее пар проходит через сеть лабиринтов, несколько раз меняя направление движения.

Третья ступень осушения пара — рабочая зона с засыпным материалом, имеющим большую площадь поверхности соприкосновения с рабочей средой.

В этой зоне происходит наиболее полное отделение влаги от пара. Далее осушенный пар поднимается вверх и отводится через соответствующий патрубок.

Сепаратор пара СП комплектуется шаровым краном для патрубка слива конденсата.

Наша компания ООО Теплотех-Комплект производит расчет сеператоров по указанным заказчиком параметрам пара (диапазоны давлений, температур, объемного или массового расхода). Для расчета требуется заполнить опросный лист.

Сепараторы пара

Под заказ изготавливаем сепараторы:

— на давление 1,0; 2,5; 4,0 МПа;

— из нержавеющей и низколегированной стали;

Возможно изготовление сепараторов пара по чертежам или эскизам заказчика.

Эскизы сепараторов пара с указанием всех размеров для проектных организаций высылается по запросу.Возможно изготовление сепарторов пара с патрубком выхода пара направленным вертикально.

Сепараторы воздуха

Сепаратор воздуха предназначен для улавливания и отведения воздуха из рабочих жидкостей трубопроводов системы отопления, водоснабжения или других инженерных систем.

Сепаратор воздуха СВ (SV) представляет собой сосуд с цилиндрическим корпусом и двумя эллиптическими днищами.

Патрубки могут быть изготовлены с фланцевым или резьбовым соединением или под приварку.

Патрубки входа и выхода воды расположены в горизонтальной плоскости на одной оси. Патрубок отвода воздуха расположен в верхнем днище.

При входе в сепаратор воздуха вода приобретает центробежное ускорение. Пузырьки воздуха при этом скапливаются в центральной части и всплывают вверх в зону сбора воздуха.

Далее вода меняет направление и поднимается вверх.

Затем проходит через перфорационную решетку, имеющую большую площадь соприкосновения с водой, на которой оседают даже самые мелкие пузырьки воздуха.

После этого вода отводится из сепаратора. Отсепарированный воздух периодически отводится из верхней части корпуса через автоматический воздухоотводчик.

Сепараторы воздуха СВ комплектуются шаровым краном и автоматическим воздухоотводчиком для патрубка.

Под заказ изготавливаем сепараторы:

— на давление 1,0; 2,5; 4,0 и 6,3 МПа;

— из нержавеющей и низколегированной стали

www.energk.ru

Сепараторы пара и газов

Модельный ряд

|

Модель |

Внешний вид |

Материал |

PN / Tmax |

Присоединение |

Конструктивные особенности |

Техническое описание |

|

ОПЭКС ЭНЕРГОСИСТЕМЫ SC — серия (Центробежный сепаратор пара) |

||||||

|

SC |

|

-углеродистая -оцинкованая — нержавеющая |

16/25/40 бар -10 °С до 300 °С

|

DN15-DN300- 1/2″ – 2″ внутренняя резьба |

Возможность -фланец, -резьба, -под приварку |

Паспорт

Прайслист Брошюра |

|

FV — серия (Сепаратор пара вторичного вскипания) |

||||||

|

FV |

|

-углеродистая -оцинкованая — нержавеющая |

16/25/40 бар -10 °С до 200 °С, расход конденсата 6-18 т/час

|

DN15-DN300- 1/2″ – 2″ внутренняя резьба |

Возможность -фланец, -резьба, -под приварку |

Прайслист Брошюра |

|

TLV (Япония) DC-серия (Циклонные сепараторы) |

||||||

|

DC3S-21 |

ковкий чугун FCD450 ковкий чугун GGG40.3 |

21 бар / 200˚С |

1/2″ – 1″ DN15-DN100 |

Встроенный фильтр и конденсатоотводчик |

(288 кБ) |

|

|

DC3A-10 |

Ковкий чугун FCD450 / Ковкий чугун GGG40.3 |

10 бар / 200 °С |

1/2″ – 1″ DN15-DN100 |

Встроенный фильтр и конденсатоотводчик |

(288 кБ) |

|

|

DC7 |

Нерж. сталь 1.4312 |

25 бар / 300 ˚С |

1/2″ – 2″ DN15-DN50 |

|

(283 кБ) |

|

|

TLV (Япония) SF-серия (Сепарирующий фильтр тонкой очистки) |

||||||

|

SF1 |

Нерж. сталь 1.4312 |

10 бар / 185 ˚С |

1/2″ – 2″ DN15-DN50 |

Тонкость очистки 0,5/2,0/5,0/10/40 μm |

(377 кБ) |

|

Влажный пар

Большинству знаком теоретический термин «сухой пар». Однако на практике, актуален вопрос, а насколько «сухой» этот пар. На пароиспользующих предприятиях степень сухости насыщенного пара 90-95% можно считать идеальным показателем, но зачастую многие системы не соответствуют им. Не стоит так же забывать, что при пуске и разогреве системы количество влаги в паровом потоке существенно увеличивается.

К чему же приводит повышение влажности пара?

Количество передаваемой теплоты зависит от степени сухости насыщенного пара. Поэтому, со снижением сухости пара, его расход необходимо увеличивать, для осуществления передачи такого же количества тепла нагреваемой среде. Однако более опасным для системы является эрозионное воздействие капель влаги на рабочие поверхности запорной и регулирующей арматуры. Эрозионное воздействие происходит потому, что вода обладает гораздо большей массой и плотностью, нежели пар, и увлеченные капли, принимая высокую скорость потока (30-40м/с), приобретают разрушительную абразивную способность. При этом запорная и регулирующая арматура перестают выполнять свои функций – вентили утрачивают герметичность и не перекрывают полностью поток пара, а регулирующие клапаны, из-за изменения геометрии седла, теряют регулирующую способность и точность. Повышенное количество влаги способно изнашивать паропроводы и теплообменное оборудование, а в некоторых случаях даже приводит к гидравлическим ударам.

Итак, как улучшить качество пара?

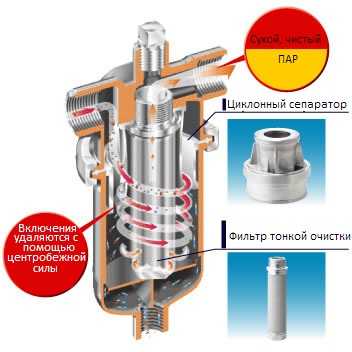

Эффективным методом повышения степени сухости пара, является установка циклонных сепараторов пара с обязательным обеспечением дренажа паропроводов.

Для осушения пара, компания TLV разработала два направления циклонных сепараторов:

DC-серия — циклонные сепараторы

SF-серия – сепарирующие фильтры тонкой очистки.

DC-серия

В этой серии стоит выделить максимально функциональную модель циклонного сепаратора DC3S.

Данная модель включает в себе три функциональных элемента в одном корпусе – это непосредственно высокоэффективный циклонный сепаратор, конусный сетчатый фильтр и конденсатоотводчик:

конусный сетчатый фильтр

Наличие в паровом потоке ржавчины и окалины становится основной причиной заноса и заклинивания рабочих элементов арматуры, а так же образование пленки на теплопередающих поверхностях теплообменников, вызывающая дополнительное термическое сопротивление. Использование конусного сетчатого фильтра позволяет уловить все частицы до 100мкм. Оставшиеся мелкие частицы эффективнее удалять с помощью циклонного сепаратора и отводить через конденсатоотводчик.

высокоэффективный циклонный сепаратор

Запатентованный циклонный сепаратор TLV, под действием центробежных сил, улавливает мелкие частицы, а так же до 98% влаги. Причем высокая эффективность сепарации поддерживается во всём диапазоне изменения скорости потока пара.

Запатентованный циклонный сепаратор TLV, под действием центробежных сил, улавливает мелкие частицы, а так же до 98% влаги. Причем высокая эффективность сепарации поддерживается во всём диапазоне изменения скорости потока пара.

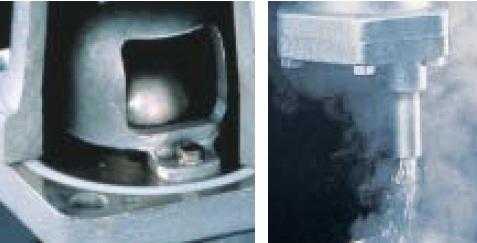

конденсатоотводчик со свободноплавающим поплавком

Встроенный конденсатоотводчик со свободноплавающим поплавком позволяет отводить конденсат пропорционально его поступлению, а так же сохранять практически полную герметичность при отсутствии расхода конденсата. Наличие в конструкции всего одной движущейся детали (нержавеющего шара) гарантирует надежность работы и сводит к минимуму затраты на обслуживание.

Конструкция сепаратора позволяет значительно экономить на монтаже системы осушки пара, а также на арматуре, которая обычно сопровождает установку конденсатоотводчика на выходе сепаратора.

DC3S является полноценной, готовой станцией подготовки пара.

SF-серия

Сепарирующие фильтры тонкой очистки SF1 применяются в системах с особыми требованиями к качеству пара. В основном пар такого качества используется в химической, фармацевтической, биотехнологической промышленностях, на пищевых и кондитерских предприятиях.

Особенности и преимущества:

— конструкция выполнена полностью из нержавеющей стали;

— запатентованный циклонный сепаратор с эффективностью улавливания влаги до 98%;

— циклонный сепаратор предварительно удаляет загрязнения более крупной фракции, увеличивая в три раза интервалы чистки сетчатого фильтра;

— 5-слойный сетчатый фильтр, поддерживающий крайне низкий перепад давления в течение длительного периода;

— быстроразборная конструкция корпуса облегчает и сокращает время обслуживания фильтра.

opeks-es.ru

Сепараторы пара — Энергомаксимум

Главная / Сепараторы параОтображается единственный результат

Назначение сепаратора пара – отделение капельной влаги, находящейся во влажном паре. Сепаратор также удаляет из пара механические твердые включения, которые не способен уловить обычный сетчатый фильтр, традиционно устанавливаемый перед регулирующей арматурой на паропроводах.

Осушение пара имеет следующий смысл:

- повышение эффективности использования пара;

- повышение ресурса оборудования;

- снижение риска гидроударов;

- снижение риска термических ударов;

- снижение коррозии и эрозии трубопроводов.

Влажный пар содержит некоторое количество влаги, которая, по сути, не является паром и соответственно не обладает скрытой теплотой парообразования. Энтальпия капельной влаги – энтальпия кипящей воды, значение которой как следует из таблицы свойств насыщенного пара в несколько раз ниже. Следовательно подавая потребителю влажный пар, мы вынуждены обеспечить больший массовый расход пара для обеспечения того же теплового потока. Или другими словами одинаковое количество сухого и влажного пара несет в себе разное количество тепловой энергии.

Капли воды, находящиеся в паре и летящие со скоростью 30 и более метров в секунду бомбардируют трубопроводную арматуру, вызывая ее повышенный износ. Это в большей степени касается клапанной группы, то есть регулирующих и редукционных клапанов. Износ паропроводов, транспортирующих влажный пар выше, чем паропроводы с сухим паром.

Сепараторы пара довольно простые устройства, без наличия каких-либо движущихся механизмов внутри, вследствие этого довольно надежные и неприхотливые. Принцип действия прост – обеспечить завихрение потока таким образом, чтобы центробежные силы выталкивали более тяжелые частицы из струи пара в сторону от основного потока пара, как правило вниз. Есть разновидность сепаратора, где поток попадает в отбойник с дефлекторами, по которому капли стекают вниз в дренажное отверстие. Конструкция агломерационного сепаратора предусматривает несколько перфорированных отбойников, проходя через которые пар постепенно теряет влагу, которая также стекает вниз.

После того, как влага отделена от пара в самом сепараторе, ее следует отвести от потока пара таким образом, чтобы вместе с ней не проскакивал сам пар. Для выполнения этой задачи на выходе сепаратора следует устанавливать конденсатоотводчик. Функция конденсатоотводчика, установленного на выходе сепаратора, как и всегда – выпустить конденсат и не пропустить пар. На выходе сепараторов как правило устанавливают конденсатоотводчики термодинамического или поплавкового типов (с герметичным жестко закрепленным поплавком, со свободно-плавающим поплавком или поплавком в виде перевернутого стакана).

energomaximum.ru

Сепаратор пара | Сфера применения, виды, установка, принцип работы – на промышленном портале Myfta.Ru

Сепаратор пара применяется в различных областях для того, чтобы извлечь из пара разнообразные механические загрязнения и лишнюю влагу.

Сепаратор пара применяется в различных областях для того, чтобы извлечь из пара разнообразные механические загрязнения и лишнюю влагу.

Если в паре содержится большое количество жидкости, то это приводит к нарушению теплообмена и поломке трубопроводной техники и паропроводов. Для того чтобы избежать такой ситуации, необходимо использовать специальные устройства. Основная их особенность — это встроенный фильтр для пара и вмонтированный конденсатоотводчик.

С помощью такой специальной конструкции сепаратора можно сэкономить на монтаже систем осушки пара и разнообразной аппаратуре. Такое оборудование состоит из нескольких специальных устройств, с помощью которых его можно назвать готовой станцией подготовки пара.

Сепаратор легко устанавливается и монтируется. Он используется в разнообразных сферах деятельности, где необходимо измерить участок в узлах пара. Чаще всего эти сепараторы применяют в системах со специальными требованиями к качеству пара, например, в пищевой или фармацевтической промышленности, детских поликлиниках и садах и так далее.

Сепаратор паров бензина

Часто при монтаже и эксплуатации автомобилей в топливном баке появляются пары бензина. Это может привести к поломке всей топливной системы. Для того чтобы очистить и предотвратить попадание паров в атмосферу, необходимо установить специальную систему улавливания паров бензина. Основным элементов в таком системе считается сепаратор паров бензина.

Это оборудование предназначено для того, чтобы отделять пары от бензина. Часто бензин из-за лишнего давления попадает в трубопровод клапана, тогда срабатывает аварийный колпак, и бензин попадает в сепаратор, где и происходит отделение.

Такое оборудование работает, когда включается зажигание в автомобиле, при этом вся топливная система начинает действовать и прогонять бензин через сепаратор. Если установить прибор в машину, бензин будет очищенным, в нем не будет лишней воды и паров, а следовательно долговечность и срок службы автомобиля значительно увеличится.

Сепаратор паров топлива необходимо устанавливать на всю топливную систему авто. Такое оборудование помогает отделить пары от бензина и предотвратить их попадание в топливо. Для того чтобы избежать вытекания топлива через систему улавливания паров во время опрокидывания машины, специально монтируется аварийный блокировочный клапан.

Когда начинает работать двигатель машины, срабатывает вся топливная система и топливо проходит очищение через сепаратор. Вещество очищается от разных механических загрязнений и лишних паров.

Когда двигатель машины заглушен, в топливном баке появляется давление из-за того, что начинается испарение топлива. Во время такого испарения топливо попадает в сепаратор, где также очищается. Это оборудованияе для очистки помогает усовершенствовать работу автомобиля и увеличить его срок эксплуатации.

myfta.ru

Паросепаратор Википедия

Паросепара́тор (сепаратор пара, паросушитель) — устройство для отделения капельной влаги от водяного пара (паросушения). Пар, не содержащий влаги, называют сухим, содержащий влагу — влажным или перенасыщенным.

Назначение паросепаратора[ | ]

Большое значение сепарация пара имеет на АЭС, где из-за недопустимости высоких температур в реакторе вырабатывается насыщенный пар невысоких (по сравнению с тепловыми электростанциями) параметров. Сепарация может происходить в отдельном устройстве (например, в одноконтурной реакторной установке с реактором типа РБМК) или непосредственно в парогенераторе (в двухконтурной реакторной установке с реактором типа ВВЭР).

В паровых котлах паросепаратор устанавливается обычно на входном патрубке паропровода. Назначение паросепаратора также состоит в отделении капель воды для повышения его сухости. По способу отделения пара паросепараторы бывают центробежными и осадительными.

Барабан-сепаратор[ | ]

Два гравитационных барабана-сепаратора реакторной установки с реактором РБМК-1000 имеют цилиндрический горизонтальный стальной корпус длиной 30 м и диаметром 2,3 м. Пароводяная смесь со средним содержанием пара около 15 % (по массе) подводится сбоку через подающие патрубки непосредственно от каналов реактора (примерно по 409 патрубков на один сепаратор). Сюда же попадает питательная вода из турбинной установки через коллектор питательной воды диаметром 0,4 м, а также из системы продувки и расхолаживания реактора. Отделение влаги происходит на горизонтальных дырчатых листах(потолочный и погружной). Отсепарированная вода смешивается с питательной водой из турбинной установки и отводится по 12 опускным трубопроводам во всасывающий коллектор и далее к главному циркуляционному насосу. Насыщенный пар давлением около 7 МПа и температурой 284 °C отводится вверх через патрубки к паровому коллектору и подается на турбину.

Для снижения продольного перекоса давления в паровом пространстве барабана-сепаратора применяется переменное дросселирование патрубков. Для устранения перекосов уровней воды между 2 сепараторами предусмотрено 2 перемычки по воде и 5 по пару.

Поскольку реакторная установка РБМК одноконтурная, барабан-сепаратор работает на слабо радиоактивном паре и подлежит биологической защите.

Встроенный сепаратор пара[ | ]

Парогенератор и сепаратор реакторной установки с реактором ВВЭР-1000 находятся в едином горизонтальном корпусе из стали 10ГН2МФА длиной 13,84 м и диаметром 4 м. На каждой из четырех петель реактора установлено по одному парогенератору, расчетная производительность каждого — 1469 т пара в час. Теплоноситель первого контура (радиоактивная вода) с расчётной температурой 322 °C подается снизу по коллектору в трубные пучки. Температура на выходе составляет 289 °C.

Питательная вода (не радиоактивная) от турбоустановки с температурой 220 °C поступает через раздаточный коллектор в межтрубное пространство парогенератора, где закипает под давлением около 6,5 МПа. В паровом объеме парогенератора установлены жалюзийные сепараторы, которые состоят из восьми рядов секций, установленных под

ru-wiki.ru

сепаратор пара — патент РФ 2008554

Использование: теплоэнергетика, котлостроение. Сущность изобретения: сепаратор пара содержит корпус 1, два параллельных встречно направленных входных патрубка 4 подвода пароводяной смеси, направляющий аппарат, опоры 29, патрубки 33, 34 для выхода воды и отсепарированного пара, трубчатые теплообменники сепарирующие узлы, амортизатор, датчики температуры. Предусмотрена возможность плавного нагрева металла и сварных соединений перед выходом сепаратора на рабочий режим, контроль температуры металла, снижение уровня вибрации, эффективного отделения пара от влаги, это повышает долговечность, прочность и надежность конструкции и улучшает сепарационные свойства. 1 з. п. ф-лы, 3 ил. Изобретение относится к теплоэнергетике, в частности к пароводяным сепараторам, и может быть использовано в котлостроении и на тепловых электростанциях. Известен центробежный сепаратор с одним тангенциальным патрубком подвода пароводяной смеси [1] . Недостаток известного сепаратора заключается в том, что при подводе среды через один тангенциальный ввод происходит неравномерное распределение потока по периметру сепаратора, что ведет к неравномерным нагрузкам на корпус и вызывает вибрацию сепаратора. Известен выносной циклон с двумя параллельными встречно направленными штуцерами для ввода пароводяной смеси [2] . Недостаток этого циклона состоит в том, что пароводяная смесь из штуцера воздействует на корпус сепаратора, вызывая эрозию металла, а отсутствие направляющего аппарата для упорядоченного выхлопа пароводяной смеси в сепаратор создает барботаж и вибрацию корпуса. Известен сепаратор, который содержит корпус, два параллельных встречно направленных патрубка подвода пароводяной смеси, закрепленных на корпусе посредством сварных соединений, направляющих аппарат, патрубки для выхода отсепарированного пара и воды, опоры для установки сепаратора на раме фундамента [3] . Этот сепаратор не содержит приборов контроля температуры металла, в результате чего пуск сепаратора в работу производят из «холодного» состояния при наружной температуре корпуса, не превышающей 40оС, тогда как поступающая в сепаратор пароводяная смесь имеет температуру 220-280оС. Резкий перепад температур влияет на сварные соединения деталей с корпусом и приводит к снижению прочности металла. Характерными повреждениями, связанными с перепадом температур, являются продольные трещины в сварных соединениях направляющего аппарата и корпуса, а также корпуса и входных патрубков. Повреждения в сварных узлах выявляются при каждом плановом осмотре сосудов. Так как входные патрубки направлены на стенку сосуда, поток пароводяной смеси из патрубка воздействует на корпус и направляющий аппарат одновременно. Возникающие при этом от действия потока нагрузки на корпус создают вибрации сепаратора. В результате усиливается процесс разрушения сварных соединений, в том числе сварных соединений корпуса со стойками. Так как входные патрубки направлены на стенку сосуда, поток пароводяной смеси при выходе из патрубка направляется на нее. В результате поверхность стенки подвергается интенсивному эрозионному износу. Входные патрубки, установленные в направляющем аппарате, не содержат деталей для плавного изменения потока паросодержащей среды при выходе из патрубка в направляющий аппарат. Из-за этого в направляющем аппарате происходит резкое изменение скорости потока и барботаж среды, неблагоприятный для сепарации. Около 50% объема направляющего аппарата — от входного патрубка до линии стыковки направляющего аппарата с корпусом — является пассивной зоной, не имеющей отверстий для выхода пароводяной смеси в сепаратор. Пассивная зона, в которой происходит барботаж среды, не участвует в процессе сепарации пара. Направляющий аппарат у входного отверстия не имеет устройств для плавного поворота потока среды при поступлении в сепаратор, в результате чего происходит неупорядоченный выброс паросодержащей среды в полость сосуда, вызывающий турбулизацию потока и барботаж, который способствует вспениванию воды, что также ухудшает сепарационные свойства известного растопочного сепаратора. Указанные недостатки снижают надежность конструкции, могут вызвать разрушение сварных швов и аварию, а также снижают эффективность сепарации пара, что вызывает опасность заброса капель влаги на лопатки турбины. Неудовлетворительная работа растопочных сепараторов, в частности на Кармановской ГРЭС, вызвала поиск новых технических решений, повышающих эксплуатационные свойства, и привела к созданию новой конструкции сепаратора пара. Цель изобретения — повышение надежности и эффективности сепарации пара. Поставленная цель достигается тем, что в сепаратор пара, содержащий корпус, два параллельных встречно направленных входных патрубка подвода пароводяной смеси, направляющий аппарат, опоры для установки сепаратора на раме фундамента, патрубки для выхода воды и отсепарированного пара, введены трубчатые теплообменники с наружным и внутренним элементами, сепарирующие узлы, трубопроводы, вентили, датчики температуры, при этом наружные трубчатые элементы теплообменников установлены в корпусе сепаратора, внутренние элементы выполнены в виде входных патрубков, соосно расположенных в наружных элементах с радиальным зазором, наружные трубчатые элементы теплообменников снабжены входными и выходными радиальными отверстиями, причем входные отверстия соединены с первым трубопроводом, соединенным с первым вентилем, выходные отверстия расположены в полости корпуса, входные патрубки соединены с вторым трубопроводом, соединенным с вторым вентилем, первый и второй трубопроводы соединены третьим и четвертым трубопроводами, каждый из которых снабжен обратным клапаном, датчики температуры расположены на корпусе на равных расстояниях по окружности в горизонтальной плоскости, проходящей через оси входных патрубков, и выполнены с возможностью взаимодействия с первым и вторым вентилями, сепарирующий узел выполнен в виде имеющих форму спиральной улитки поворотных лопаток и коробов с наружной и внутренней стенками, верхней и нижней полками, при этом верхняя полка и внутренняя стенки каждого короба перфорированы, выходные части коробов размещены в плоскости, проходящей по оси корпуса, перпендикулярно осям входных патрубков, и направлены в противоположные стороны, причем наружная кромка выходной части одного короба соединена с внутренней кромкой выходной части другого короба поворотными лопатками, а входная часть каждого короба соединена с направляющим аппаратом, выполненным в виде диффузора, соединенного с входным патрубком, а опоры для установки сепаратора снабжены амортизаторами, выполненными в виде стоек, связанных с опорами, размещенных на стойках упругих элементов, и стержневых упоров, расположенных в горизонтальной плоскости в диаметрально противоположных направлениях, жестко связанных с корпусом и соединенных с упругими элементами. На фиг. 1 схематически изображен сепаратор, общий вид; на фиг. 2 — сечение А-А на фиг. 1; на фиг. 2 — сечение Б-Б на фиг. 1. Сепаратор содержит корпус 1, трубчатые теплоообменники 2 с наружными трубчатыми элементами 3, установленными в корпусе 1 и закрепленными на нем с помощью сварных соединений, два параллельных встречно направленных входных патрубков 4, выполненных в виде внутренних элементов теплообменников 2 и соосно расположенных в наружных элементах 3 с радиальным зазором «б», входные 5, выходные 6 радиальные отверстия в наружном элементе 3 теплообменника 2, два направляющих аппарата, выполненных в виде диффузоров 7, жестко соединенных с входными патрубками 4, расположенный в полости корпуса 2 сепарирующий узел, выполненный в виде имеющих форму спиральной улитки поворотных лопаток 8 и коробов 9 с наружной 10 и внутренней 11 стенками, верхней 12 и нижней 13 полками, из которых внутренняя стенка 11 и верхняя полка 12 перфорированы. Коробы 9 имеют входную часть 14, жестко соединенную с диффузором 7, и выходную часть 15 с наружной 16 и внутренней 17 кромками. Выходные части 15 коробов 9 размещены в плоскости, проходящей по оси «0» корпуса 1 перпендикулярно осям О1, О2 входных патрубков 4 и направлены в противоположные стороны, а наружная кромка 16 выходной части 15 одного короба соединена с внутренней кромкой 17 выходной части другого короба поворотными лопатками 8. Коробы 9 крепятся к корпусу 1 и к теплообменникам 3 с помощью сварных соединений. Для усиления прочности сепарирующего узла введены ребра жесткости 18, 19. Входные отверстия 5 теплообменников 2 соединены с первым трубопроводом 20 малого диаметра, соединенным с первым вентилем 21, входные патрубки 4 соединены с вторым трубопроводом 22 большого диаметра, соединенным с вторым вентилем 23, первый 20 и второй 22 трубопроводы соединены третьим 24 и четвертым 25 трубопроводами, каждый из которых снабжен обратным клапаном 26. Датчики температуры 27 расположены на корпусе 1 в горизонтальной плоскости, проходящей через оси входных патрубков 4 на равных расстояниях по окружности, и выполнены с возможностью взаимодействия с первым 21 и вторым 23 вентилями. Амортизатор выполнен в виде стоек 28, связанных с опорами 29 сепаратора, расположенных на стыках 28 упругих элементов 30 и стержневых упоров 31, расположенных в горизонтальной плоскости в диаметрально противоположных направлениях, жестко связанных с корпусом 1 и соединенных с помощью дисковых насадков 32 с упругими элементами 30. Сепаратор также имеет отверстия в стойках 28, патрубки 33, 34 для крепления к раме фундамента для выхода воды и отсепарированного пара. Сепаратор работает следующим образом. Перед растопкой котла при закрытом вентиле 23 на трубопроводе 22 открывают вентиль 21 на трубопроводе 20 и соединяют с котлом через входные отверстия 5 теплообменника 2. В процессе растопки котла по мере нагрева конденсата пароводяная смесь из котла через открытый вентиль 21 по трубопроводу 20 через входные отверстия 5 поступает в радиальный зазор «б» между наружным 3 и внутренним 4 элементами теплообменника 2. Пароводяная смесь, поступающая по трубопроводу 20 малого диаметра в небольшом количестве, способствует постепенному нагреву стенок теплообменника 2, при этом одна часть тепла расходуется на нагрев наружных элементов 3, соединенного с элементами 3 корпуса 1 и металла шва сварного соединения теплообменника 2 с корпусом 1, другая часть тепла расходуется на нагрев внутреннего элемента 4 теплообменника 2, входного патрубка и третья часть тепла горячим конденсатом выходящим через отверстия 6 расходуется на нагрев корпуса 1 и короба 9 сепарирующего узла. Одновременно при открытом вентиле 21 пароводяная смесь по трубопроводу 20 поступает в соединенные с ним трубопроводы 24, 25 и через открытые обратные клапаны 26 в соединенный с ними трубопровод 22, соединенный с входными патрубками 4. Так как вентиль 23 закрыт, пароводяная смесь из трубопровода 22 поступает во входные патрубки 3, диффузор 7 и в короб 9. Поступающая в небольшом количестве пароводяная смесь отдает тепло входным патрубкам, диффузору и сепарирующему узлу, в результате чего осуществляется медленный нагрев и постоянное плавное повышение температуры металла. Выходящая из сепарирующего узла пароводяная смесь отдает тепло поворотным лопаткам 8, поступает в сепаратор и обогревает корпус 1, обеспечивая равномерный нагрев деталей сепарирующего узла и корпуса. Постепенный равномерный нагрев узлов и деталей сепаратора способствует плавному повышению температуры металла и сварных швов, в результате чего замедляется процесс линейного и объемного расширения металла, устраняющий при нагреве температурные напряжения в сварных соединениях. Плавный нагрев сепаратора осуществляется до заданной температуры металла на поверхности корпуса 1, контролируемой датчиками 27. При достижении заданной температуры металла, соответствующей температуре рабочей среды, по сигналу с датчиков 27 закрывается вентиль 21, в результате чего прекращается подача пароводяной смеси в трубопpовод 20, в теплообменник 2, во входной патрубок 4. Одновременно по сигналу с тех же датчиков 27 открывается вентиль 23, при этом через вентиль 23 и трубопровод 22 пароводяная смесь из котла по трубопроводу 22 большого диаметра поступает в сепаратор через входные патрубки 4. Так как обратные клапаны 26 на трубопроводах 24, 25 закрыты, пароводяная смесь не поступает в трубопровод 20 и в теплообменники 2. В рабочем режиме полость теплообменника 2, образованная в результате зазора «б», заполнена проникающей из сепаратора через отверстия 6 паросодержащей средой, которая препятствует быстрому охлаждению сварных соединений теплообменника с корпусом при изменении температуры пароводяных смесей, поступающих в сепаратор. В рабочем режиме пароводяная смесь из трубопровода 22 и патрубков 4 входит в диффузоры 7, в которых происходит расширение потока, и затем в короб 9 сепарирующего узла, при этом пар отделяется от влаги и движется по коробу 9 в соприкосновении с верхней перфорированной полкой 12, а влага как более тяжелая фаза движется по нижней полке 13 короба 9. Начало сепарации пpоисходит при расширении потока в диффузоре и при входе паросодержащей среды в короб 9, в котором отделившийся пар через перфорации в верхней полке выходит в паровое пространство сепаратора. При входе потока в спиральную улитку под действием центробежной силы капли влаги перемещаются к наружной стенке 10, а пар движется по внутренней части короба 9 и через перфорацию стенки 11 выходит в паровое пространство сепаратора. При движении потока в спиральной улитке влага под действием силы тяжести движется по внешней части короба, по нижней полке 13 и наружной стенке 10, а пар — по внутренней части короба, верхней полке 12 и внутренней стенке 11. В результате упорядоченного движения потока в спиральных улитках и разделения на водяную и паровую фазы пароводяная смесь с отделившимися фазами из выходной части 15 коробов 9 поступает на поворотные лопатки 8. Под действием центробежных сил паросодержащая среда движется по лопаткам, закручивается в геометрическом центре сепаратора и образует столб пароводяной смеси, в нижней части которого содержится влага, а в верхней части — отсепарированный пар, который входит в паровой объем сепаратора для последующей осушки, а влага собирается в нижней части сепаратора и удаляется через патрубок 33. Схематично движение среды в коробах 9, а также крутка потока на лопатках 8 показаны стрелками и отдельными точками на фиг. 2. Наличие диффузоров, сепарирующего узла с перфорацией верхних полок и внутренних стенок, выполнение короба сепарирующего узла в виде спиральной улитки с направляющими лопатками на выходных частях коробов повышают эффективность сепарации пара и обеспечивают надежную работу сепаратора, при которой исключается вероятность заброса капель влаги в турбину. Так как при растопке котла сепаратор работает на переменных режимах нагрузки со снижением или ростом производительности — происходит пульсация пароводяной смеси на входе в сепаратор, создающая ударные импульсы и вибрацию корпуса. Для уменьшения вибрации на корпус и сварные соединения служит амортизатор, в котором закрепленные на корпусе 1 стержневые упоры 31 с помощью дисковых насадок 32 соединены с упругими элементами 30, воспринимающими толчки и вибрацию корпуса. Элементы 30, размещенные на стойках 28, за счет упругой деформации сглаживают резкие толчки, демпфируют колебания корпуса, вызванные вибрацией, и предохраняют сварные соединения от разрушения. В результате применения теплообменников, предварительного прогрева узлов и деталей сепаратора устраняются температурные напряжения в сварных швах, с помощью амортизатора уменьшаются механические нагрузки на сварные швы от толчков и вибрации, надежность конструкции сепаратора возрастает. Стойки 8 амортизаторов жестко связаны с опорами 29 сепаратора, в результате чего амортизатор является неразъемным узлом, входящим в комплект поставки сепаратора при заводском изготовлении и составным узлом сепаратора в условиях эксплуатации на тепловых электростанциях. По сравнению с прототипом предлагаемый сепаратор пара обладает следующими техническими преимуществами: содержит датчики температуры металла, теплообменники, трубопровод подвода пароводяной смеси для предварительного подогрева сепаратора, в результате чего обеспечивается постепенный нагрев и плавное повышение температуры металла и сварных соединений перед выводом сепаратора на рабочий режим; датчики температуры выполнены с возможностью взаимодействия с вентилями на трубопроводах подвода паросодержащей среды в сепаратор и обеспечивают открытие вентиля на трубопроводе, соединенном с входными патрубками при достижении температуры металла сепаратора до значений температуры рабочей среды; введенный в конструкцию амортизатор смягчает толчки и демпфирует колебания корпуса, вызванные вибрацией, и предохраняет сварные соединения от резких механических воздействий и разрушения. Указанные преимущества снижают температурные напряжения при нагреве, обеспечивают защиту металла и сварных швов, повышают надежность сепаратора. Сепарирующий узел в виде спиральной улитки с перфорацией стенок и полок, диффузор, поворотные лопатки по сравнению с конструкцией прототипа устраняют барботаж пароводяной смеси в сепараторе, создают условия для упорядоченного движения потока, крутки потока на выходе из сепарирующего узла, образования столба пароводяной смеси и интенсивного отделения пара от влаги, в результате чего повышается эффективность сепарации пара. В предлагаемом сепараторе устранено прямое воздействие паросодержащей среды, выходящей из входных патрубков сепаратора, на стенку корпуса, в результате чего в сепараторе отсутствует явление эрозионного износа стенок сепаратора и достигается повышение долговечности конструкции. Это обеспечивают повышение эксплуатационных свойств сепаратора и условия безопасности ведения работ в период растопки котла обслуживающим персоналом. (56) Авторское свидетельство СССР N 397713, кл. F 22 B 37/22, 1968. Д. Н. Кемельман. Линейная сепарация влажного пара. М. : «Энергоиздат, 1982, с. 57, рис. 3.12, б. Авторское свидетельство ЧСФР N 172200, кл. F 22 B 37/26, 1978.ФОРМУЛА ИЗОБРЕТЕНИЯ

1. СЕПАРАТОР ПАРА, содержащий корпус, снабженный опорами, двумя направленными встречно входными патрубками, оси которых параллельны, выходными патрубками для воды и отсепарированного пара, а также направляющий аппарат, отличающийся тем, что, с целью повышения надежности и эффективности сепарации, он дополнительно содержит трубчатые теплообменники, сепарирующие узлы, первый и второй трубопроводы с вентилями и третий и четвертый трубопроводы с обратными клапанами, датчики температуры, при этом входные патрубки соединены с вторым трубопроводом и установлены соосно с образованием радиальных зазоров внутри трубчатых теплообменников, расположенных в корпусе и выполненных с радиальными входными и выходными отверстиями, первые из которых подключены к первому трубопроводу, а вторые расположены в полости корпуса, указанные первый и второй трубопроводы соединены соответственно с третьим и четвертым трубопроводами, датчики температуры установлены равномерно на корпусе по окружности, расположенной в плоскости , проходящей через оси входных патрубков, и связаны с вентилями, сепарационные узлы выполнены каждый в виде имеющих форму улитки поворотных лопаток и коробов с перфорированными верхней и внутренней стенками, при этом выходные кромки коробов размещены оппозитно в плоскости, проходящей через продольную ось корпуса и перпендикулярной осям входных патрубков, а наружная выходная кромка одного короба соединена с внутренней выходной кромкой другого короба посредством указанной поворотной лопатки, входные кромки коробов соединены с входными патрубками посредством направляющего аппарата, выполненного в виде диффузоров. 2. Сепаратор по п. 1, отличающийся тем, что опоры выполнены с амортизаторами в виде стоек, размещенных на последних упругих элементов и соединенных с ними стержневых упоров, расположенных оппозитно в горизонтальной плоскости и жестко связанных с корпусом.www.freepatent.ru

Паросепаратор Википедия

Паросепара́тор (сепаратор пара, паросушитель) — устройство для отделения капельной влаги от водяного пара (паросушения). Пар, не содержащий влаги, называют сухим, содержащий влагу — влажным или перенасыщенным.

Назначение паросепаратора

Большое значение сепарация пара имеет на АЭС, где из-за недопустимости высоких температур в реакторе вырабатывается насыщенный пар невысоких (по сравнению с тепловыми электростанциями) параметров. Сепарация может происходить в отдельном устройстве (например, в одноконтурной реакторной установке с реактором типа РБМК) или непосредственно в парогенераторе (в двухконтурной реакторной установке с реактором типа ВВЭР).

В паровых котлах паросепаратор устанавливается обычно на входном патрубке паропровода. Назначение паросепаратора также состоит в отделении капель воды для повышения его сухости. По способу отделения пара паросепараторы бывают центробежными и осадительными.

Барабан-сепаратор

Два гравитационных барабана-сепаратора реакторной установки с реактором РБМК-1000 имеют цилиндрический горизонтальный стальной корпус длиной 30 м и диаметром 2,3 м. Пароводяная смесь со средним содержанием пара около 15 % (по массе) подводится сбоку через подающие патрубки непосредственно от каналов реактора (примерно по 409 патрубков на один сепаратор). Сюда же попадает питательная вода из турбинной установки через коллектор питательной воды диаметром 0,4 м, а также из системы продувки и расхолаживания реактора. Отделение влаги происходит на горизонтальных дырчатых листах(потолочный и погружной). Отсепарированная вода смешивается с питательной водой из турбинной установки и отводится по 12 опускным трубопроводам во всасывающий коллектор и далее к главному циркуляционному насосу. Насыщенный пар давлением около 7 МПа и температурой 284 °C отводится вверх через патрубки к паровому коллектору и подается на турбину.

Для снижения продольного перекоса давления в паровом пространстве барабана-сепаратора применяется переменное дросселирование патрубков. Для устранения перекосов уровней воды между 2 сепараторами предусмотрено 2 перемычки по воде и 5 по пару.

Поскольку реакторная установка РБМК одноконтурная, барабан-сепаратор работает на слабо радиоактивном паре и подлежит биологической защите.

Встроенный сепаратор пара

Парогенератор и сепаратор реакторной установки с реактором ВВЭР-1000 находятся в едином горизонтальном корпусе из стали 10ГН2МФА длиной 13,84 м и диаметром 4 м. На каждой из четырех петель реактора установлено по одному парогенератору, расчетная производительность каждого — 1469 т пара в час. Теплоноситель первого контура (радиоактивная вода) с расчётной температурой 322 °C подается снизу по коллектору в трубные пучки. Температура на выходе составляет 289 °C.

Питательная вода (не радиоактивная) от турбоустановки с температурой 220 °C поступает через раздаточный коллектор в межтрубное пространство парогенератора, где закипает под давлением около 6,5 МПа. В паровом объеме парогенератора установлены жалюзийные сепараторы, которые состоят из восьми рядов секций, установленных под углом 60° к горизонту. Жалюзи выполнены из стальных (нержавеющая сталь 12Х18Н10Т) волнообразных пластин толщиной 0,5-0,8 мм. За сепараторами расположены дырчатые пароприемные щиты, после которого пар попадает в коллектор сухого пара, расположенный вне корпуса парогенератора. Пар с расчетной температурой 278,5 °C и давлением 6,48 МПа поступает в главный паропровод. Пар не является полностью сухим — расчетная влажность на выходе составляет 0,05 %.

Литература

- Тепловые и атомные электрические станции: Справочник / Под общ. Ред. В. А. Григорьева, В. М. Зорина. — 2-е изд., перераб. — М.: Энергоатомиздат, 1989. — 608 с.

См. также

wikiredia.ru