СЦ-1,5А (УОР-301У I-УЗ) Сепаратор центробежный промышленный (для очистки масел и печного топлива)

Промышленные центробежные сепараторы представляют собой высокоэффективные и производительные силовые очистители.

Предназначены для очистки смазочных масел, гидравлических жидкостей и дизельных топлив с целью удаления из них воды и загрязняющих примесей (металлических и углеродных частиц, ржавчины, пыли, асфальтообразных продуктов окисления, золы и др.).

Сепараторы могут применяться для осветления и разделения взрывобезопасных и неагрессивных суспензий и эмульсий.

Основные преимущества СЦ-1,5А (УОР-301У I-УЗ) центробежного сепаратора:

- Простота управления и обслуживания

- Низкие эксплуатационные расходы

- Высокая производительность

- Высокая степень очистка продуктов

- Подача и выход из продукта с дальнейшей транспортировкой встроенным насосом

- Высокая надежность и ремонтопригодность

Тип сепаратора:

- очиститель-разделитель;

- с ручной выгрузкой осадка;

- с вводом и выводом жидкостей под давлением;

- с электроприводом;

- неавтоматизированный.

Рекомендации по центробежной очистке продуктов с помощью центробежного сепаратора СЦ-1,5А (УОР-301У I-УЗ):

- Дизельные топлива характерны малой кинематической вязкостью и поэтому не требуют подогрева в процессе сепарирования.

- Смазочные масла перед очисткой необходимо нагреть до 50—60°С, для того чтобы кинематическая вязкость при сепарировании была ниже 20 мм2/с.

- Сильно загрязненные смазочные масла рекомендуется промыть горячей водой, добавляя ее к загрязненному маслу от 3% до 5% перед входом в сепаратор. Температура горячей воды должна быть примерно на 5°С выше температуры масла.

- Трансформаторные масла и гидравлические рабочие жидкости перед очисткой необходимо нагреть до 65—75°С.

www.npo64.ru

Сепаратор для очистки масла — oils.globecore.ru

Использованию топлив и смазочных масел в дизельных двигателях предшествует их очистка. Для реализации этой операции на практике применяют подогрев, отстаивание, грубую и тонкую фильтрацию, а также сепарацию. Для этих целей как раз и нужен сепаратор для очистки масла.

Очистка масла с помощью сепарации

Поговорим детальнее о последнем способе очистки масла. Сепарация реализуется с помощью специальных устройств. Так, центробежный сепаратор применяют для того, чтобы разделить две жидкости (например, масло и воду). Также он может быть использован для разделения твердых частиц и жидкостей. Сепаратор значительно ускоряет процесс очистки, который в этой установке может выполняться непрерывно.

Стоит отметить, что сепаратор – это общее название. Если такая установка предназначена для разделения двух жидкостей, то ее называют

Если из смазочных масел качественно удалять загрязняющие примеси, то можно значительно уменьшить изнашивание деталей дизельных двигателей. Поэтому необходимость сепарации не вызывает сомнений.

Конструкция сепаратора

Рассмотрим детальнее конструкцию центробежного сепаратора. Он состоит из электродвигателя, который имеет вертикальный вал. Верхнюю часть сепаратора занимает барабан. Корпус кроме барабана содержит входные и выпускные трубопроводы. Главная функция барабана – это сбор удаленных из масла примесей. Поэтому эту часть сепаратора необходимо периодически очищать. Это цельная конструкция барабана. Но существуют также и другие. Например, в некоторых моделях сепараторов барабан может состоять из двух половин. Преимущество такого строения – возможность удаления отсепарированных частиц непосредственно из работающей установки.

При пурификации между маслом и водой образуется цилиндрическая поверхность раздела. От того, как именно она располагается, зависит эффективность работы сепаратора. Чтобы удержать поверхность раздела фаз в нужном положении применяют специальные регулировочные шайбы или гравитационные диски (тарелки). Их устанавливают на выпускном канале сепаратора. Шайбы и тарелки имеют различный диаметр, который зависит от плотности сепарируемого масла. Между диаметром и плотностью существует обратно пропорциональная зависимость, т.е. чем меньше плотность сепарируемого масла, тем больше должен быть диаметр шайбы или тарелки.

Кларификацию проводят в том случае, если масло не содержит или почти не содержит воду. Удаляемые вредные вещества скапливаются в специальной грязевой камере, которая располагается на периферии барабана. Конструкция барабана кларификатора имеют одну важную особенность – он имеет лишь одно выпускное отверстие. Также не происходит образование поверхности раздела жидких фаз. Это позволяет барабану работать с максимальной разделяющей способностью, так как значение центробежной силы в этом случае также является максимальным.

Барабан пурификатора и кларификатора может содержать до 150 тарелок, которые формируют пакет конических дисков. Каждая тарелка отделена от соседней небольшим зазором. Именно в нем и происходит процесс отделения механических примесей от масла. В каждой тарелке есть отверстие, сквозь которое в зазор для обработки поступает грязное масло.

Центробежная сила воздействует на обрабатываемую смесь, в результате чего масло перемещается к оси вращения барабана, а вода и более тяжелые компоненты отходят к стенкам.

Как можно судить из названия, сепараторы периодической работы функционируют на протяжении небольшого промежутка времени. Потом их отключают и проводят очистку барабана. После того, как тарелки стали чистыми, а шлам был удален, сепаратор включают снова.

При обработке такого типа могут быть использованы барабаны двух конструктивных исполнений – короткий широкий и длинный узкий. Если используют узкий барабан, то его очистка требуется уже после небольшого промежутка времени. При этом барабан разбирается. Поскольку он не имеет тарелок, то сама очистка не представляет больших трудностей. Очистка широкого барабана наоборот более трудозатратна, но ее можно проводить непосредственно на месте обработки.

Сепараторы с широким барабанами могут работать также в непрерывном режиме. При этом шлам (отсепарированные примеси) как бы выстреливается через определенные промежутки времени из установки. Перед началом этой процедуры подачу масла в сепаратор прекращают, а масло, которое все же осталось в барабане, удаляют с помощью пуска промывочной воды. Она наполняет нижнюю часть барабана и вызывает давление, которое открывает нижние выпускные клапаны. Через них шлам выталкивается наружу под действием центробежной силы. Под действием той же воды подвижная часть барабана поднимается опять вверх, а выпускные окна закрываются. Потом подается дополнительная порция воды, которая необходима для восстановления жидкостного уплотнения, которое нужно для продолжения процесса сепарации. Теперь можно возобновлять подачу в сепаратор необработанного масла.

Непрерывная работа сепаратора достигается за счет того, что выброс шлама длиться лишь несколько секунд.

Для сепарации смазочных масел циркуляционных систем дизелей используют центробежные сепараторы, которые работают по принципу пурифкации.

Байпасная система

Стоит понимать, что пропускание всего потока масла через сепаратор удовольствие очень дорогое и нежелательное. Поэтому на практике используют байпасную систему. В этом случае масло забирается из нижней части картера сточной масляной цистерны в отдаленном от всасывающего патрубка месте и возвращается очищенным в месте, расположенном вблизи от всасывающего патрубка.

Обработка водой

Можно также применять схему очистки масла, которая предусматривает его обработку водой непосредственно во время сепарации. Минусом этого способа является то, что масла могут содержать водорастворимые присадки, которые можно потерять как составляющую часть обрабатываемого сырья.

Преимуществом обработки водой является то, что она растворяет и удаляет водорастворимые кислоты, способствует увлажнению частиц и обновлению гидравлического водного затвора в барабане. Необходимо соблюдать условие: температура вводимой воды должна быть немного больше, чем температура обрабатываемого масла.

Детергентные масла также могут быть подданы сепарации. Присадки, применяемые в маслах данного типа, обычно малорастворимы в воде и не вымываются ею в процессе сепарации.

Технология сепарации смазочного масла

Для сепарации смазочного масла паровых турбин применяют байпасную центробежную сепарацию. Масло с загрязняющими примесями берется для обработки из нижней части масляной цистерны, а обработанный продукт возвращается в место, которое располагается около всасывающего насоса. Если масло предварительно нагреть перед началом процедуры сепарации, то можно улучшить его очистку.

oils.globecore.ru

Очистка отработанного масла классическими методами

Очистка отработанного масла осуществляется методом, который выбирается исходя из количества и характера загрязнений и продуктов старения. При загрязнении только механическими примесями может быть достаточно простой очистки, в некоторых случаях требуется обработка с использованием химических реагентов.

На сегодняшний день наиболее распространенным и устоявшимся является разделение способов очистки масел на физические, физико-химические, химические и комбинированные.

Очистка отработанного масла физическими методами

К физическим относят методы, использование которых позволяет удалять только механические примеси: песок, пыль, частички металла, смолистые, асфальтообразные, коксообразные и углистые вещества, горючее. При этом химическая основа очищаемого сырья остается неизменной.

На практике очистка отработанного масла физическими методами осуществляется отстаиванием, фильтрацией, сепарацией (центрифугированием), отгоном горючего и промывкой водой.

Отстаивание

Отстаивание зачастую является первым и обязательным этапом очистки. Его суть базируется на естественном осаждении механических примесей и воды, находящихся во взвешенном состоянии, при спокойном стоянии масла. При этом ключевое воздействие определяется силами тяжести. Если вспомнить уравнение Стокса, то можно констатировать, что скорость осаждения механических частиц будет тем больше, чем больше их размер и удельный вес, и меньше вязкость масла.

В наибольшей степени подвержены выпадению в осадок металлические частицы, смолистые вещества и кокс.

Отметим, что отстаивание отработанных масел далеко не всегда приводит к желаемому результату. Иногда даже при существенном увеличении длительности процесса большинство примесей так и остаются во взвешенном состоянии, т.е. масло практически не отстаивается. Такая ситуация чаще всего наблюдается при очистке отработанных дизельных и автомобильных масел, в состав которых входят диспергирующие (моющие) присадки, а также масел, загрязненных мелкодисперсными примесями.

Сепарация

Сепарация представляет собой процесс центрифугирования. Центробежные силы оказывают влияние на наиболее тяжелые частицы, которые перемещаются к стенкам сосуда, образуя кольцевой слой отложений. Второй слой состоит из воды, а третий – из очищенного масла.

Фильтрация

Фильтрацией называют процесс разделения неоднородных систем с помощью пористых перегородок. Свойства последних позволяют одни фазы задерживать, а другие наоборот – пропускать.

Отгон горючего

Отгон горючего применяется при обработке масел из двигателей внутреннего сгорания. Без данной процедуры невозможно получить масла с необходимой вязкостью и температурой вспышки. Физическая основа метода отгона горючего – это разность температур кипения топлива и масла. В случае нагревания отработанного сырья сначала из него испаряется топливо и только потом масло. При знании соответствующих температур кипения нагревание прекращают в момент начала испарения масляных фракций.

Промывка водой

Промывку водой применяют в случае необходимости очистки масел от кислых продуктов – водорастворимых низкомолекулярных кислот и мыл. Если масло уже подверглось глубокому старению, то такая промывка не способна восстановить его полностью.

После того, как вода растворила кислоты, она отделяется от масла сепарацией при подогреве до 60 ºС.

Результаты очистки отработанного масла с помощью оборудования GlobeCore

Физико-химические методы

Коагуляция

Коагуляция – это способ, позволяющий улучшить фильтруемость отработанных масел, а также удалять примеси, находящиеся во взвешенном состоянии, и не удаляющихся при помощи физических методов.

Коагуляция – это слипание и укрупнение коллоидных частиц. Добиться протекания данного процесса можно при помощи добавления в масло специальных агентов (электролитов и неэлектролитов), механического воздействия (перемешивание и встряхивание), нагревания или сильного охлаждения, пропускания электрического тока или воздействия лучевой энергии. В каждом из случаев коагуляция возникает за счет ослабления связи загрязняющих частиц с окружающей их дисперсной средой.

Вещества, вызывающие коагуляцию, условно делят на четыре типа:

- электролиты – тринатрийфосфат, кальцинированная вода. Действие данных веществ базируется на создании двойного электрического поля на поверхности частиц.

- ионогенные поверхностно-активные вещества с активным органическим катионом или анионом.

- неионогенные поверхностно-активные вещества.

- поверхностно-активные коллоиды и гидрофильные высокомолекулярные соединения.

Коагуляцию проводят следующим образом. Сначала масло нагревается до температуры 75-90 ºС и обрабатывается при перемешивании 10%-м водным раствором коагулятора на протяжении 20-30 минут. Затем его отстаивают (длительность отстаивания около двух суток). После удаления отстоя масло обрабатывают при помощи специальной установки. В большинстве случаев она работает по схеме масло-глина-вода.

Установка очистки отработанного масла GlobeCore СММ-2,2

Адсорбция

Адсорбцией называют процесс удержания примесей на поверхности адсорбера. Выбор в пользу адсорбентов определяется их высокими способностями к удерживанию на собственной поверхности асфальто-смолистых веществ, кислотных соединений, эфиров и других продуктов старения.

Данный метод отличается сравнительной простотой всех операций и при грамотном использовании может применяться для очистки большинства отработанных масел.

В качестве адсорбентов могут применяться силикагели, окись алюминия, отбеливающие глины, алюмосиликатные катализаторы. Большинство из них имеют искусственное происхождение и стоят недешево. Исключения составляют отбеливающие глины, которые и адсорбируют хорошо, и добываются из месторождений, и стоят относительно недорого.

Химические методы

Сернокислотная очистка

Сернокислотная очистка отработанного масла – это, пожалуй, один из самых старых, но, тем не менее, до сих пор применяемых способов. Ее используют в нефтяной промышленности для удаления из масляных дистиллятов асфальто-смолистых веществ, кислородсодержащих и серосодержащих соединений, а также других вредных примесей.

В результате сернокислотной очистки получают вещество, разделенное на две жидкие фазы. Сверху располагается кислое масло, а снизу – кислый гудрон.

Практически все вредные вещества (но не органические кислоты) выводятся из отработанных масел вместе с кислым гудроном, а большая часть углеводородов масла остается в неизменном состоянии.

Щелочная очистка

Щелочная очистка отработанного масла может быть как самостоятельным этапом очистки, так и начальным при щелочно-земельной очистке и завершающим – при сернокислотной.

Для практической реализации щелочной очистки обычно необходима каустическая сода, кальцинированная сода и тринатрийфосфат. На выходе получают натриевые соли (мыла), которые легко можно перевести в водный щелочной раствор. Также мыла хорошо растворяются в горячей воде.

После щелочной очистки в обязательном порядке необходимо провести отстаивание масла.

Комбинированные методы

Из сведений, приведенных выше, становится ясно, что очистка отработанного масла только одним способом в большинстве случаев не приводит к ожидаемому результату. На практике приходится применять комбинацию способов.

Компания GlobeCore занимается очисткой и регенерацией различных минеральных масел с применением как классических, так и инновационных подходов. Такая философия позволяет добиться восстановления эксплуатационных свойств масел до максимально возможного уровня, что позволяет экономить денежные ресурсы. Теперь вам не нужно тратиться на покупку нового продукта для осуществления замены: масло после регенерации способно и дальше выполнять свои функции.

Особое значение в наше время приобретает экологический аспект. Процессы GlobeСore не сопровождаются загрязнениями окружающей среды. Применяемые адсорбенты реактивируются и могут использоваться на протяжении 2-3 лет.

GlobeCore знает как превратить на первый взгляд бесперспективный отход в гарантированную прибыль!

oil.globecore.ru

Очистка отработанных индустриальных масел — Технологии различных процессов — LiveJournal

Различные масла находят широкое применение во многих областях промышленности. Они используются как смазочные материалы и охлаждающие жидкости, в качестве топлива, а также в виде гидравлических жидкостей для передачи механической энергии.

Пока масло остается чистым, работа идет в соответствии с планом. Но когда в масло попадает вода и различные частицы, его первоначальные свойства быстро ухудшаются. И это вызывает производственные проблемы, решение которых требует значительных затрат. Например, никакая современная гидравлическая система не сможет работать в соответствии с техническими условиями, если используемое в ней масло загрязнено или оно плохого качества.

Ниже приведен график затрат на обычную (фильтрационную) очистку отработанных масел (Смазочно охлаждающие жидкости — СОЖ) и методом центрабежного сепарирования.

Коммерческие цены на индустриальные масла достаточно высоки, но нередко за утилизацию отработанного масла приходится платить больше, чем при покупке свежего масла. Законодательные нормы по охране окружающей среды все более ужесточаются, и становится невыгодным использовать отработанные масла и масла с коротким сроком службы. Другими словами, промышленные предприятия сегодня должны поддерживать свои масла в рабочем состоянии как можно дольше.

Далее приводим график динамики степени загрязнения при очистке фильтрацией и сепарацией.

Решение проблемы найдено – с применением центробежных сепараторов компании Альфа Лаваль индустриальные масла могут работать чрезвычайно долго, иногда бесконечно. Центробежный сепаратор способен удалять из масла взвешенные частицы и воду за одну технологическую операцию.

Постоянная очистка масла позволяет добиться существенной экономии по таким статьям, как затраты на покупку новых и утилизацию отработанных масел, на приобретение и утилизацию фильтрующих элементов. Эта экономия средств дополняется более длительным временем безотказной работы, снижением износа и коррозии оборудования, для обеспечения работы которого используются эти масла. Поэтому центробежные сепараторы, которые используются для очистки масел, окупаются очень быстро, как правило, менее чем за год работы.

Трудно найти более прибыльную инвестицию, чем покупка центробежного сепаратора.

Ниже приведен принцип работы сепаратора.

energostyle.livejournal.com

Сепараторы для очистки топлива и масла

Для сепарации топлива и масла в настоящее время применяют барабанные сепараторы с частотой вращения барабана n = 4000 ÷ 9000 об/мин и трубчатые n = 12000 ÷ 45000 об/мин.

На судах морского флота применяют в основном сепараторы барабанного типа.

Принцип отделения воды и механических примесей от топлива (и масла) основан на разности плотностей и, следовательно, центробежных сил, которые приобретают во время вращения частицы топлива или масла, воды и механические частицы.

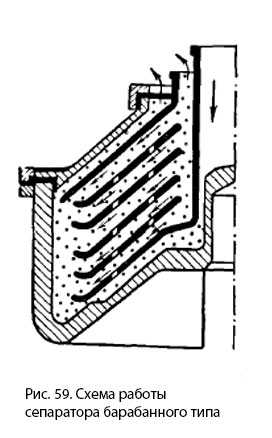

Загрязненное топливо или масло подается в центральную часть барабана (рис. 59). Механические частицы с большей плотностью оседают на стенках барабана, вода скапливается на периферии и отводится по специальным каналам. Очищенное топливо или масло отводится через каналы, расположенные ближе к центру вращения.

Очистка топлива и масла с большим содержанием воды называется пурификацией. Отделение от топлива или масла механических примесей называется кларификацией. В сепараторах барабанного типа старой конструкции обычно для удаления грязевых отложений сепаратор останавливают, барабан разбирают и грязь удаляют путем механической очистки. Эта операция отнимает много времени и приводит к износу крепежных деталей корпуса и барабана сепаратора. В последнее время все большее распространение приобретают самоочищающиеся сепараторы с периодическим или постоянным удалением грязевых отложений. Эти сепараторы удобны в эксплуатации, имеют большие моторесурс и производительность.

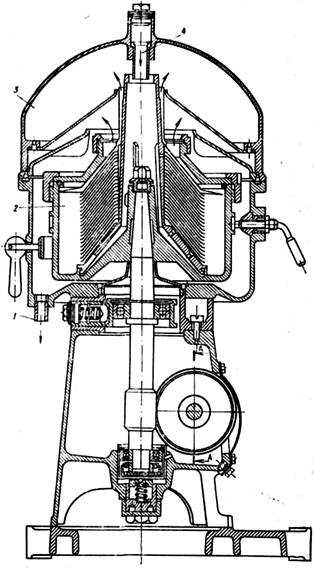

На рис. 60 показан сепаратор периодического действия с остановкой для очистки барабана. Барабан у этого сепаратора имеет достаточно большую камеру для сбора примесей и осадка отсепарированного топлива или масла. Крутящий момент от электродвигателя на вал червячной шестерни передается через фрикционную муфту, автоматически обеспечивающую плавный пуск без перегрузки электродвигателя. Высокая частота вращения барабана обеспечивается за счет червячного редуктора с большим передаточным отношением.

Самоочищающиеся сепараторы бывают двух типов: с автоматическим удалением грязи через определенные интервалы и с непрерывным удалением грязи и шлама во время работы сепаратора.

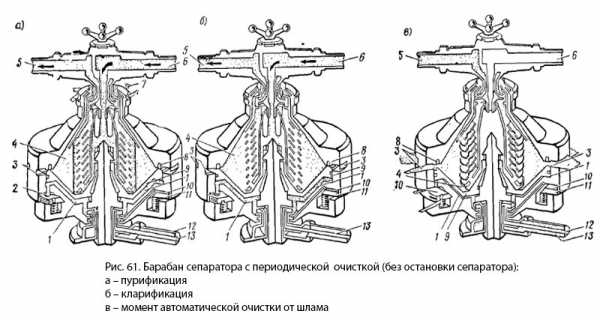

На рис. 61 показан барабан сепаратора с периодическим удалением грязи, собранный как пурификатор (а), как кларификатор (б) и в момент автоматической очистки от шлама (в). При пурификации (а) загрязненный нефтепродукт поступает по каналу 6 в центральную часть барабана, вращающегося с большой частотой; вода, имеющая большую плотность, чем топливо, отбрасывается в конусообразную грязевую камеру 4 и отводится через отверстие 7. Очищенное топливо скапливается ближе к центру и отводится по каналу 5. На рис. 61, б барабан собран как кларификатор с установкой специальной шайбы, перекрывающей отверстие 7. Очищенное топливо или масло отводится по каналу 5, а шлам и грязь скапливаются в грязевой камере 4. Для автоматической очистки барабана без остановки сепаратора барабан и весь сепаратор имеют ряд дополнительных устройств и систем (отсутствующих у несамоочищающихся сепараторов): подвижное фальшднище 9, окна выпуска грязи 3, систему подачи и отвода воды под фальшднище и др. Во время работы сепаратора вода по каналу 13 подается в камеру 1 и создает высокое давление за счет центробежной силы, удерживающей подвижное днище в верхнем положении у уплотнительного кольца 8. Для очистки барабана прекращают подачу очищаемого нефтепродукта, а подачу воды переводят из полости 1 в полость 10 по трубопроводу 12. В результате в камере 10 создается давление, кольцо 11 перемещается вниз и рабочая вода вытекает через выпускные отверстия 2; так как подвижное днище не подпирается больше водой, то оно опускается вниз за счет центробежной силы содержимого барабана, и шлам, скопившийся в грязевой камере 4, выбрасывается за пределы барабана через отверстие 3 в специальный грязесборник сепаратора и отводится в грязевой бак.

У сепараторов с постоянным отводом грязи и шлама грязеотводные отверстия открыты во время работы сепаратора и рабочая вода подается в район скопления грязи постоянно по замкнутому циклу.

Для подвода и отвода очищаемого топлива или масла сепараторы снабжаются насосами, способными перекачивать вязкие жидкости, а также фильтрами грубой очистки.

Похожие статьи

mirmarine.net

Принцип работы и устройство сепаратора масла — Оборудование

Автор Admin На чтение 4 мин. Просмотров 7 Опубликовано

Для удаления из масла воды, грязи, мелких частиц, а также золы и окислов, появляющихся в результате старения масла, проводят его сепарирование: разделение жидкостей с различными плотностями и отделение механических примесей под действием центробежных сил, возникающих при вращении барабана. Очищаемая жидкость всасывается секцией шестеренного насоса и, пройдя маслоподогреватель, попадает в барабан, где и очищается от механических примесей и воды. Очищенное; масло нагнетающей секцией насоса подается в резервуар-отстойник, а отсепарированная вода самотеком отводится в канализацию. Механические примеси откладываются на стенках барабана.

Сепаратор СЦ‑3 (рис. 50) состоит из следующих основных узлов: механизма, сборника, барабана и насоса. Принцип работы и устройство сепаратора масла заключаются в следующем. Крутящий момент от электродвигателя передается горизонтальному валу через фрикционную муфту. От горизонтального вала через червячно-винтовую пару вращение передается вертикальному валу, а через упругую муфту – шестеренному двухсекционному насосу. Сепарированное масло подается в барабан по каналу 4 сборника. Чистое масло попадает в камеру 3, а вода – в камеру 1. Камера чистого масла соединена трубопроводом с нагнетающей секцией насоса. Отходы

Рис. 50. Сепаратор СЦ‑3

1 – сток жидкости из чаши; 2 – барабан; 3 – сборник чистого масла; 4 – канал грязного масла

Сепарирования из камеры 1 сборника отводятся по литому каналу самотеком. Жидкость, попавшая в чашу, стекает через трубку. В верхней части корпуса сборника имеется канал, закрываемый пробкой, для заполнения барабана водой, создающей затвор.

Барабан сепаратора

Барабан (рис. 51) – главный рабочий узел, в котором разделяется смесь жидкостей и отделяются механические примеси. Существуют две сборки барабана – для одновременной очистки от воды и механических примесей (барабан-пурификатор) и для очистки только от механических примесей (барабан-кларификатор).

При сборке барабана на одновременную очистку от воды и механических примесей масло, подаваемое во внутреннюю полость тарелкодержателя, через отверстия тарелок барабана поступает в межтарелочные пространства, где происходит процесс разделения жидкостей. Жидкость, имеющая большую плотность, стремится к периферии, а жидкость с меньшей плотностью – к оси вращения. В результате постоянной подачи обводненного масла и непрерывного процесса разделения вода перемещается вверх по стенкам корпуса барабана и через зазор между водяной горловиной и регулирующим кольцом попадает в водяную камеру сборника. Чистое масло, как более легкое, по межтарелочным пространствам перемещается к оси вращения и, достигнув наружной поверхности тарелкодержателя, перемещается вверх, а затем через кольцевой зазор между водяной горловиной и тарелкодержателем попадает в камеру маслосборника, большая часть механических примесей при этом отлагается на внутренней стороне стенок корпуса барабана, а часть уносится отделенной водой. Происходит одновременная очистка масла от воды и механических примесей.

В барабан, собранный для очистки от механических примесей, грязное масло попадает в межтарелочные пространства с торца пакета тарелок, минуя отверстия. Механические примеси оседают на внутренней поверхности стенки корпуса барабана, а чистое масло через кольцевой зазор между тарелкодержателем и грязевой горловиной попадает в камеру маслосборника. Если в масле содержится вода, то она отстаивается в барабане и после заполнения его водой наступает переполнение и процесс сепарирования нарушится.

Рис. 51. Барабан сепаратора

1 – корпус барабана; 2 – комплект тарелок; 3 – гайка большая; 4 – уплотнительное кольцо; 5 – крышка; 5 – гайка малая; 7 – уплотнительная прокладка; 8 – тарелка грязевая; 9– тарелкодержатель; 10 – горловина грязевая; 11 – горловина водяная; 12 – регулирующее кольцо

Рис. 52. Маслоподогреватель 1 – нагревательная секция; 2 – кожух; 3 – корпус; 4 – предохранитель; 5 – фланцевое соединение; 6 – клеммная коробка

Механические примеси из барабана периодически удаляют, останавливая сепаратор и разбирая барабан.

Для подачи масла в барабан и отвода чистого масла служит сдвоенный шестеренный насос, который приводится в действие от горизонтального вала через эластичную муфту. Грязное масло, пройдя через фильтр всасывающей секции насоса, подается в барабан. Нагнетающая секция насоса отводит чистое масло и подает его в резервуар-отстойник.

Аналогично устроены сепараторы НСМ‑2. Сепаратор СЦ‑3 по сравнению с сепаратором НСМ‑2 может очищать гораздо больше масел и с меньшим осадком механических примесей и воды.

arxipedia.ru

14.3 Сепарация масла.

Отделение в сепараторе твердых и нерастворимых в масле частиц и воды происходит на основе разницы центробежных сил, приложенных к этим частицам и к маслу. Это различие будет тем выше, чем больше разница их плоскостей.

В отличие от очистки масла фильтрами, способность которых к улавливанию загрязнений определяется в основном размерами последних, центробежная очистка носит избирательный характер: сепаратор удаляет из смазочного масла воду и нерастворимые в нем примеси, плотность которых выше плотности очищаемого масла. Поэтому в составе загрязнений, удаляемых из масла в процессе его сепарирования, значительно больше минеральных компонентов, чем в загрязнениях, задерживаемых фильтрами.

Основным режимом очистки масла является режим кларификации. Перевод на режим пурификации осуществляется путем переналадки сепаратора при обнаружении воды в масле свыше 0,5%. Масло сепарируется в режиме пурификации до удаления воды, при этом должна быть выяснена и устранена причина попадания воды. После удаления воды в сепараторе необходимо вновь перевести в режим кларификации. Производительность сепаратора не должна превышать 50% номинальной, а температура подогрева масла должна быть не менее 85°С. Если масло имеет склонность к эмульгированию и отделению воды методом центрифугирования затруднена, то подогревать масло рекомендуется до температуры 90÷95°Спри условии поддержания в масляной системе двигателя достаточного давления. Выполнение указанных рекомендаций позволяет достичь наибольшей эффективности очистки масла. При повышении температуры подогрева масла тонкость отсева dувеличивается.

Периодичность включения и продолжительность работы сепаратора зависит от уровня загрязнения, скорости поступления загрязнений в масло и эффективности очистки на выбранном режиме. Большая скорость поступления загрязнений в масло свидетельствует о плохой работе топливной аппаратуры, неудовлетворительном состоянии поршневых колец, быстром окислении масла в результате воздействия высоких температур и контакта с катализаторами.

При высоком содержании в масле нерастворимых в бензине загрязнений (3% и выше) обработку масла сепарированием целесообразно проводить и после остановки двигателя в течение нескольких часов. Сепарирование циркуляционных масел тронковых дизелей следует начинать с первых часов работы после смены масла, особенно тщательно контролируя процесс очистки при переходе на масло с лучшими моющими свойствами.

Очистку масел крейкопфных дизелей рекомендуется начинать спустя 300÷500 ч после их замены. В случае использования в циркуляционной системе чисто минеральных масел для промывки их от загрязнений и водорастворимых кислот рекомендуется добавлять пресную воду в количестве 3÷5%. Температура воды должна быть равно температуре масла или превышать на 5°С.

На ряде судовых среднеоборотных и высокооборотных дизелей для очистки циркуляционного смазочного масла успешно применяются центрифуги.

По схеме включения в систему смазывания масляные центрифуги подразделяются на полнопоточные и частичнопоточные. Полнопоточные центрифуги можно устанавливать на быстроходных дизелях с малой производительностью навешенного насоса (до 1000 л/ч). На дизелях с производительностью маслонасоса от 1000 до 7000-8000 л/ч устанавливают частичнопоточные масляные центрифуги.

По роду привода центробежные маслоочистители могут разделяться на:

— приводимые во вращение от коленчатого вала двигателя;

— приводимые во вращение от воздушной или газовой турбины электродвигателя;

— с гидравлическим реактивным приводом.

Конструкция струйно-реактивной масляной центрифуги показана на рис. 14.5

К головке (1) с входным каналом (4) и выходным каналом (5) прикреплены купол (2) с брызгоотбойным кольцом (6). В ступице центрифуги (7) установлена вертушка (8) с плечами (9), в которые вмонтированы сопла (10). Крышка (11) и цилиндр (12) образуют вращающийся корпус центрифуги, в котором размещены направляющие для организации движения потока масла. В нижней части центрифуги имеется всасывающий патрубок (14). Грязное масло поступает в фильтр из масляной системы двигателя по каналу (4) и разбрызгивается соплами (10), в результате чего вертушка приводится во вращение. Стекающее вниз масло собирается в неподвижной части корпуса центрифуги (13) засасывается через патрубок (14) и проходя через каналы центрифуги очищается от взвешенных в нем примесей, которые отбрасываются к стенкам цилиндра (12). Для более тонкой очистки масло проходит через мягкую сетку (3) и по каналу (5) поступает в двигатель.

Очистка масла реактивными центрифугами от неорганических примесей происходит лучше, чем примесей органического происхождения. При прочих равных условиях их удаляется в 2÷3 раза больше, чем органических.

Особенно эффективно действие реактивных центрифуг при очистке масел с присадками: они в меньшей степени задерживают присадку, чем ФТО, а удаление центрифугами продуктов изнашивания, являющихся активными катализаторами окисления углеводородов масла, снижает скорость срабатывания присадок.

Вакуумная очистка масла.

Большинство установок для вакуумной очистки масел используют эффект испарения и дегазации предварительно нагретой исходной жидкости при пониженном давлении.

При этом эффективность осушки очень сильно зависит от площади поверхности этой жидкости.

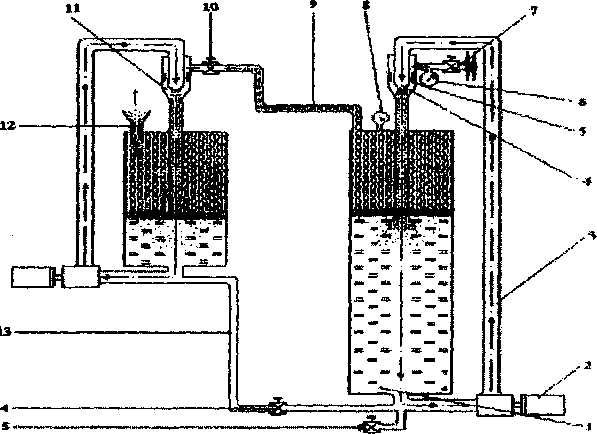

Осушка и дегазация масла в установке (рис. 14.6) осуществляется с помощью тонкодисперсного распыления жидкости с помощью центробежной форсунки. Распыление масла осуществляется в вакууме. Поскольку эффективность испарения воды прямо пропорциональна площади поверхности и гидродинамическим условиям движения среды внутри капель, то распыление жидкости с помощью форсунки позволяет получить большую мелокодисперсность потока и поверхность испарения. Эффективность установки еще более повышается за счет впуска в нижнюю часть емкости осушенного разраженного воздуха. Это позволяет увеличить время падения капли и повысить эффективность испарения воды из капель масла.

Масло из нагревателя

В установке (рис. 14.7) используется принцип увеличения поверхности обрабатываемой исходной жидкости в системе скачков уплотнений возникающих при торможении сверхзвукового двухфазного потока. Процесс осушки и дегазации осуществляется в скачках уплотнений при торможении сверхзвукового потока равновесной газопарожидкостной смеси, воздаваемой в сверхзвуковом жидкостно-газовом эжекторе.

Нагретое до температуры 45°С масло под давлением 0,6÷0,8МПа со скоростью 30м/с по трубопроводу (3) с помощью насоса (2) вместе с атмосферным воздухом поступает через приемную камеру (5) соплового эжектора (4) в верхнюю часть емкости (1) давление в которой – 0,001МПа. Это вызывает активное выделение растворенных в масле газов и водяного пара. Количество атмосферного воздуха регулируется клапаном (7), а его давление измеряется манометром (6). Давление в баке (1) контролируется манометром (8). Воздух с каплями воды уходит в атмосферу (12) через трубопровод (9), клапан (10) и камеру (11) независимой эжекторной системы. Эта эжекторная система предназначена для вакуумирования бака (1) и соединена с его нижней частью трубопроводом (13) через клапан (14). По сливной магистрали с клапаном (15) очищенное масло удаляется в расходные цистерны.

Литература: [19], [1].

Вопросы для самопроверки:

Назовите методы очистки масел и сравните эффективность их применения.

От каких факторов зависит качество очистки методом фильтрации смазывающего масла?

Какие типы фильтров применяются в системах смазывания СДВС?

Какими показателями определяется качество фильтрации смазывающего материала?

Каков принцип действия фильтровально-вибрационного аппарата для очистки масла?

В чем заключается различия методов очистки масла посредством фильтрации и сепарации?

В чем заключается принцип действия центрифуг, используемых для очистки масел?

В чем заключается принцип действия вакуумных очистителей масла?

studfiles.net