Оборудование по производству сэндвич панелей PRL-6-SA

Цена 7 900 000 р

Процесс разматывания стального листа

Основной транспортер производственной линии

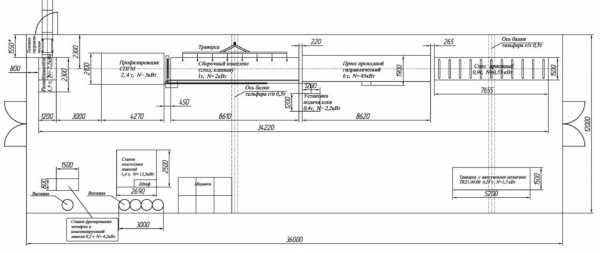

Схема производственной линии

Производственная линия PRL-6-SA

Сфера применения — производство сэндвич панелей с наполнителем из вспененного полистирола (EPS) или минеральной ваты.

- Скорость производственной линии 0–6 м/мин. (регулируемая)

- Общая мощность 80 кВт

- Габаритные размеры 60х12х6,5 м

- Транспортировочные габариты — 6 контейнеров (40” HQ)

- Вес 45 тонн

Требования к помещению

Помещение для установки

- Размеры помещения для монтажа линии 60 х 14 х 6,5 м

- Подготовка фундамента в соответствии с чертежами производителя

- Наличие источника электропитания 380V, 50Hz

- Наличие крановой установки грузоподъемностью до 5 тонн

- Наличие источника сжатого воздуха (компрессора) производительностью 0,4-0,6м3/мин и давлением 0,7 МПа.

- В случае производства сэндвич панелей с наполнителем из минеральной ваты, помещение должно быть оснащено системой пылеулавливания и вентиляции в соответствии действующими правилами и нормами.

Состав линии

1. Разматывающее устройство — 2 шт. Количество шпинделей — 6 шт., каждый расчитан на разворачивание рулона с шириной до 1300 мм (внутренний/внешний диаметр 500/1300 мм, максимальный вес 6000 кг.)

2. Устройства поперечной резки стальных листов и покрытия поверхности пленкой из ПВХ — 2 шт.

3. Профилирующая промышленная установка — 2 шт.:

— первая профилирующая установка 8500 х 1520 мм, мощность двигателя 4 кВт

— вторая профилирующая установка 1500 х 1520мм, мощность двигателя 2,2 кВт

4. Устройство нагрева — 1 шт.

5. Установка приготовления и нанесения полиуретанового двухкомпонентного связующего элемента – 2 шт.

6. Главный ламинирующий пресс склеивания сэндвич панелей с резиновыми роликами размером 8000мм х 2200мм – 1 шт.

7. Устройство резки сэндвич панелей (ленточная или дисковая пила) – 1 шт.

Режущее устройство перемешается в продольном и поперечном направлениях относительно производственной линии, односторонняя ленточная пила перемещается в только поперечном направлении. В целях безопасности ее движение ограничено.

8. Электронная система управления — программное логическое управляющее устройство PLC с сенсорным управлением с экрана (Mitsubishi, Япония) — 1 шт.

Установка упаковки сэндвич панелей YMLP-1100

Процесс работы: панели укладываются на транспортировочную ленту для дальнейшего перемещения к устройству, после чего пачка проходит через узел упаковки, где обматывается пленкой с четырех сторон.- Размер пачки: длина 3000-12000 мм, ширина 1250 мм, высота 1100 мм

- Упаковочный материал — полиэтиленовая пленка шириной 500мм (каждая катушка не более 15 кг, 1500м, внутренний диаметр 76 мм)

- Возможность автоматически увеличивать время упаковки в начале и в конце пачки.

- Автоматическая подача пленки

- Автоматическое заполнение прокладок из вспененного полистирола (EPS), размер прокладок 900-1200 х 200мм х 100мм

- Скорость 0-5 м/мин (регулируемая)

- Диаметр цилиндра — 1 828 мм

- Шаг наложения пленки 0-300мм (регулируется)

- Предварительное растягивание пленки не менее 150%

- Управление устройством PLC (Мицубиси, Япония) с сенсорным экраном (низковольтный Schneider/Omron)

- Бесперебойный источник питания системы упаковочной пленки

- Высота рабочей поверхности 700мм

- Габаритные размеры установки 26м х 2,7м х 2,6м

- Вес 5 тонн

- Общая мощность около 10 КВт

- Устройство может нарезать плиты из минеральной ваты размерами 1200 х 1200 мм и толщиной 50-100 мм

- Плотность минеральной ваты должна быть 100-150 кг/м3. Размеры 4366 х 1600 х 1575 мм Высота рабочего стола 800 мм

- Установка может нарезать плиты из минеральной ваты на ламели по ширине 50, 100, 150 и 200 мм

- Установка оснащена циркулярной пилой Ø355 со скоростью вращения 1230 об./мин.

- Подача минеральной ваты посредствам роликовых транспортеров со скоростью 2,5 м/мин.

- Высота подъема и опускания прижима может быть отрегулирована в зависимости от толщины минеральной ваты

sdlc.ru

Линия сэндвич панелей ЛП-7М — Группа компаний ТехКом

Назначение

Линии ЛП-7М периодического проходного типа предназначена для производства из стального листа стеновых и кровельных сэндвич панелей с вклеенным минераловатным или пенополистирольным утеплителем длиной до 7600 мм.

Технические характеристики

- габариты линии в базовой комплектации: 2,3 х 36м;

- производительность линии: 500кв.м./смену;

- толщина сэндвич панелей: 50…250мм;

- ширина сэндвич панелей: 600…1200мм;

- обслуживающий персонал: 5 человек.

Схема размещения Линии ЛП-7М

Состав комплекта

- Станок подготовки ламелей ТК23 — служит для раскроя минваты в соответствии с требуемой толщиной изготавливаемой панели.

- Станок фрезерования четверти ТК25 — предназначен для выборки части наполнителя с целью формирования профиля замка панели, а также для изготовления компенсирующей ламели.

- Разматыватель рулона РК7 — предназначен для плавной регулируемой размотки рулона стали.

- Стан профилегибочный СПГМ — служит для профилирования стального листа в обкладку стеновой панели заданной длины и регулируемой ширины путем формирования несущего и замковых профилей типа Z-lock. .

- Сборочный комплекс – состоит из Сборочного стола и Системы клеенанесения ЛП3000, предназначен для предварительной сборки сэндвич панелей и подачи их в пресс, комплекс имеет приводную конвейерную ленту и автоматическую клеевую установку, лейка которой перемещается на приводной каретке над сборочным столом.

- Траверса со спецзахватам КТ — служит для разворота и переворота верхних обкладок панелей.

- Термогидропресс проходной ППГ — транспортирует собранную сэндвич панель в рабочую зону, производит склейку панелей в условиях регулируемого усилия сжатия и температуры.

- Стол приёмный СП — предназначен для приема готовой сэндвич панели из пресса.

Дополнительное оборудование

Порядок работы линии ЛП-7М

На станках раскроя ламелей и фрезерования четверти из плиты минваты заготавливают ламели требуемой ширины, т.е. толщины будущей сэндвич панели (переворот на 90º). На разматыватель устанавливают рулон металла требуемого цвета, а также на клеевую установку сверху ставят куб с однокомпонентным полиуретановым клеем. После чего линия к производству панелей готова!

Производство стеновых панелей

Из профилировщика СПГМ на монтажный стол сборочного комплекса выкатывается верхняя обкладка сэндвич панели заданной длины. Эта обкладка с помощью траверсы со спецзахватами, установленной над монтажным столом на тельфере, захватывается в районе замка и поднимается над столом, при этом поворачиваясь на 90º вокруг горизонтальной оси, затем ее разворачивают на 180º вокруг вертикальной оси. Далее, из профилировщика на монтажный стол выкатывается такой же длины нижняя обкладка, одновременно, при выкатывании на нее в автоматическом режиме наносится клей с водяным туманом. На эту обкладку с клеем вручную с двух сторон стола укладываются ламели минваты. На образовавшийся ковёр утеплителя, также, наносится клеевой слой с помощью автоматической клеевой установки. Верхняя обкладка с помощью траверсы опускается с поворотом на 90º вокруг горизонтальной оси и укладывается на клеевой слой. Для удобства позиционирования обкладки замок Z-lock имеет вертикальную полку, она же выполняет функцию усиления жёсткости замка. Итак, сэндвич панель в сыром виде готова!

После чего происходит подача собранной панели в термогидропресс и одновременный выкат из пресса готовой панели на приемный стол. Затем штабелировщик по одной панели собирает на подающем рольганге линии упаковки штабель готовых панелей. Проходя через упаковщик штабель обматывается стрейч пленкой. После чего штабель сэндвич панелей готов к отгрузке.

Производство кровельных панелей

Производство кровельных панелей происходит аналогично стеновым, только вместо верхней обкладки используется двух (или пяти) -рёберная обкладка.

P.S. Для изготовления кровельных двухрёберных панелей необходимо заранее сделать задел верхних двухрёберных обкладок. Для чего на профилегибочном стане необходимо заменить комплект профилирующих роликов.

tehcomdubna.ru

Линия по производству сэндвич панелей

Производство сэндвич панелей можно отнести к наиболее трудоемким, усложненным техническим процессам. Самым усовершенствованным является процесс склеивания сэндвич панелей, для которого используется специализированное оборудование. Данное оборудование состоит из множества деталей и элементов, а общая его конструкция составляет линию для производства сэндвич панелей. Вообще сама сэндвич панель имеет вид прокладки из плотного слоя специального минерального сырья, которая с двух сторон обшита, а точнее обклеена тонким слоем металлического материала. Вот это так называемый «бутерброд» и является сэндвич панелью.

На сегодняшний день сэндвич панели как материал, стали настолько популярными и широко применяемыми в строительстве, что многие предприятия стали заниматься изготовлением, вот собственно об этом процессе подробнее и поговорим в данной статье. Рассмотрим самые важные операции, которые сопутствуют данному процессу на технологической линии производства.

Линия по производству сэндвич панелей — технологический процесс и эксплуатация

В самом начале происходит разматывание рулонов из оцинкованной стали, происходит это посредством работы размоточного узла. Узел для размотки имеет в своем оснащении пару специальных барабанов, которые действуют по обеим сторонам стального материала. Управление размоточным узлом осуществляется дистанционно, посредством управляющего пульта. Оператор задает выполнение задачи, и машина начинает разматывание рулонов.

Следующей операцией на линии производства сэндвич панелей становится так называемое профилирование. А именно подведение сырья к тому виду материала, для которого предназначены панели. Точнее разделение на виды, будет ли материал предназначаться для кровельных работ, либо для стеновых. На данном этапе идет изготовление так называемых замков, точнее места сцепки панелей, для каждого вида панелей они различны, но устройство профилировщика, на котором выполняются данные действия способно к изготовлению и тех других, нужно просто перенастроить оборудование, на это не уходит и часа.

Далее, на нижний слой обкладки происходит нанесение клеевого материала, равно как и на сам наполнитель, когда он уложен на оцинкованную основу. Нанесением клея занимается специальное оборудование, входящее в состав линии. Как правило, для этих целей используется клей из полиуретанового однокомпонентного материала. Происходит данный процесс, таким образом, через специальные сопла поступает клей, происходит это под давлением, клей поступает на специальную гребневую систему, которая наносит клей на полотно равномерным слоем, перед нанесением, клей проходит обработку катализатором. Сам наполнитель укладывается механическим способом.

Происходит это за счет пневматической подачи. Весь процесс укладки происходит следующим образом, наполнительные блоки с пазами, которые вырезаются для крепежа панелей, складируются со смещением на половину блока, укладываются они друг на друга. После того как панели проходят стадии нарезки и склеивания с нижней и верхней пластиной оцинкованной стали, они следуют под пресс. Линия производства сэндвич панелей имеет специальный термоагрегат. Термическая установка, выполняющая роль пресса, работает посредством пары валов, которые осуществляют прокатку между собой сэндвич панели, прижимая, таким образом, и закрепляя все три слоя изделия. Обработку дополняют два вращающихся валика по бокам установки, они обрабатывают края панели.

На данном этапе производства сэндвич панель практически доводится до своего конечного вида, термический пресс работает при температуре порядка семидесяти градусов, таким образом, данная установка прессует и склеивает пакет. После проведения всех технологических операций по самому производству сэндвич панелей на технологической линии, они поступают на резку. Здесь специальным измерительным устройством производится замер, и посредством резака происходит отрез нужного размера панели. Во время резальных работ панель придерживают две лапы, которые двигают панель навстречу резаку, таким образом, время нарезки одной панели длится не более минуты.

Заключительным этапом на линии производства сэндвич панелей, является доставка панели на упаковочный стол, где готовые панели складываются в штабель и упаковываются.

promplace.ru

Линия производства сэндвич-панелей с облицовкой из металлических листов

Технические характеристики линии

Тип производства:Сэндвич-панель с двусторонней облицовкой из металлических листов с наполнителем из минеральной ваты или пенопласта (стендовый)

Материалы: предварительно окрашенные оцинкованные стальные листы (рулонный металлопрокат), алюминий, нержавеющая сталь

| Характеристика | Значение |

| Толщина: мин. 0,45 мм-макс | 0,8 мм |

| Макс.плотность минеральной ваты | 120 кг/м3 (МВ) |

Размер рулонов

| Характеристика | Значение |

| Ширина, мак.,мм | 1.250 |

| Металлопроката: Вес,кг | 10.000 |

| Диам.отверстия,мм | 520 -610 |

| Макс.диаметр,мм | 1.400 |

Тип изготовляемых панелей:

- кровельные

- стеновые:со стандартным замком

толщина панелей:

| Характеристика | Значение |

| Кровельные | (40-100 мм без ребер) |

| Стеновые | (40-220 мм) |

Размер панелей:

| Характеристика | Значение |

| Ширина,мм | 1000,1190 и др. |

| Макс.длина,мм | 9.000 |

| Мин.длина,мм | 2.000 |

Состав линии:

Разматыватель

Основные характеристики:

- Макс. грузоподъемность 10.000 кг

- Макс.ширина металлопроката 1250 мм

- Система контроля провиса петли

- Точность позиционирования

- Удобство загрузки рулона

Направляющие

Система направляющих, необходима для точного позиционирования ленты

Разматыватели защитной пленки

Основные характеристики:

| Характеристика | Значение |

| Макс. грузоподъемность | 10.000 кг |

| Макс.ширина металлопроката | 1250 мм |

Стан для профилирования обкладки с переналадкой до 20 клетей (в зависимости от профиля)

Стан для профилирования проката для кровельных и стеновых панелей профилями кассетного типа или переналадка роликами. В поставку входит один комплект гибочных роликов.

Узел создания микроребер

Служит для изготовления одного тила профилей, который будет согласован с заказчиком. Тип пазов должен быть согласован. Примеры форм:

- Профиль с разным размером ребер

- Профиль с одинаковым размером микроребер

Можно предложить другие формы.

Панель управления линией профилирования

- Пульт управления оснащен контроллером, системой управления, электрическими разъемами и интерфейсом

- Отрезное устройство-редназначено для отрезки готовой обкладки

- Приемное устройство для обкладок

Пресс ручной

| Характеристика | Значение |

| Длина,м | 9 |

| Время прессования,ч | 3 |

| Подъемные винтовые домкраты | 8+8 |

| Макс. высота для обслуживания,м | 1050 |

Пресс-термо

| Характеристика | Значение |

| Длина | 6 — 12 м |

Комплект модульных боковых ограничителей

- Холостой рольганг L=5м

- Система вытяжки

- Установка упаковки панелей

Состав - Поворотный упаковщик

- Панель управления

- Защитно-предохранительные устройства

Также в состав входят:

- Устройство резки минеральной ваты на блочки

- Устройство для вырезки пазов

- Устройство для нанесения клея

Лизинг

Доставка

- по договоренности

подробнее

Шеф-монтаж, пуско-наладка, обучение работе

подробнее

- Срок работ в среднем – 1-3 дня

- Стоимость работы без проезда, проживания и питания от 7500 р./чел/сут

- Проводится БЕСПЛАТНОЕ обучение работе на оборудовании на территории завода-изготовителя.

Условия оплаты

подробнее

- 50% предоплата, 50% по факту готовности

- или по договоренности

Гарантия на оборудование, сервисное обслуживание

подробнее

- 1-2 года

- Завод осуществляет сервисное и постгарантийное обслуживание на протяжении всего срока эксплуатации оборудования.

Возможный практический срок эксплуатации

подробнее

zipo-corp.ru

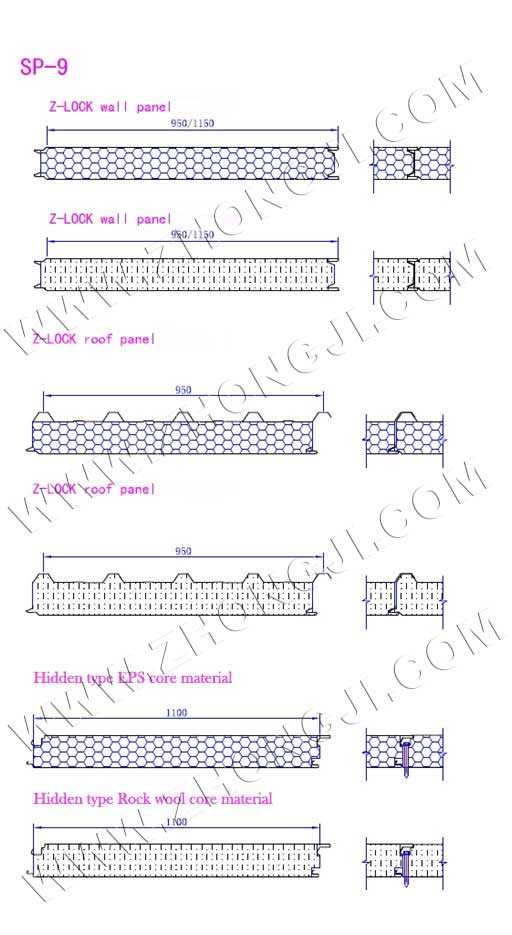

SP-9 Линия для производства сэндвич-панелей с наполнением из пенопласта или минеральной ваты (с замкой Z-Lock)

Основные Детали

Тип SP-9 с наполнителем минеральная вата и пенопласт,выпуская 1 вид кровельной панели и 2 вида стеновой панели с Z-Lock замками.У нас ещё остальные вспомогательные устройства для повышения степени автоматизации,например автоматическая система подачи минваты(заключая Автоматический подъём минваты в виде плитов+Устройство для нарезания минплиты на ламель+Поворачивание минплиты+Конвейнеры с высокой скоростей) ,упаковочная,машина,штабель для складывания готовой продукции и т.д…Профиль готовой панели как нижеследующие:

Техническая информация

■ Общая длина линии: 45м(ручное питание минваты)/75м(полная автоматически)

■ Общая установочная мощность производственной линии: порядка 75 кВт

■ Сфера толщины цветной листовой стали: 0.3-0.8 мм

■ Сфера ширины рулона:1000-1250мм

■ Сфера толщины минеральной ваты: 50-300 мм

■ Плотность минеральной ваты:60-150 kg/m³

Составные части линии:

1.Разматыватель (пассивный):3 Мак ширина рулона:1250мм

2.Ножницы для обрезки стального листа, устройство для покрытия защитной PVC пленки. 3

3.Профилирующая машина 3

4.Нагревательное устройство 1

5.Устройство смешивания и нанесения двухкомпонентного полиуретанного клея 2

6.Главный пресс (с резиновыми роликами) 1

7.Режущее устройство для сэндвич-панели (Ленточная пила) 1

8.Укладчик Упаковочный узел (упаковка с 4-х сторон) 1

9.Электрическая система управления 1

10.Устройство для нарезки ламелей минеральной ваты 1

11.Устройство для резки минеральной ваты на трапециевидные ламели 1

12.Автоматическая система загрузки минеральной ваты 1

Заключая автоматический подъём минваты+отрезка минваты на ламели+поворачивание ламелей на 90°+экспрессный транспортер

www.zhongji.ru

Производство сэндвич-панелей в СПб | ЗСК Стройэлемент

Основным направлением деятельности ЗСК «Стройэлемент» — является производство сэндвич-панелей, фасонных элементов и полная комплектация заказов доборными элементами. Кратчайшие сроки, гарантия на всю продукцию, высокое качество материалов — это наше правило работы. Внедрение новых технологий, совершенствование производственного процесса изготовления сэндвич-панелей — являются основным приоритетом развития предприятия.

Технологии производства трехслойных металлических сэндвич-панелей непрерывно развиваются и совершенствуются. Изначально все операции осуществлялись поэтапно на отдельных участках без сведения в единый непрерывный цикл. Альтернативой стала полуавтоматическая линия, где часть работы выполнялась человеком, а часть — машиной. Но все процессы при этом производились опять-таки раздельно.

В 2008 году на Заводе строительных конструкций «Стройэлемент» была установлена автоматизированная технологическая линия по производству сэндвич-панелей ведущего мирового производителя «HILLENG» (Австралия) последнего поколения.

Производственная линия «HILLENG» полностью автоматизирована и сводит к минимуму человеческий фактор. Операторы наблюдают за технологическим процессом, отслеживают параметры, которые выводятся на дисплей системы управления, осуществляют контроль качества продукции и вносят необходимые коррективы. Вручную производится только подача сырья и упаковка готовой продукции в защитную пленку для транспортировки.

Производство сэндвич-панелей на линии «HILLENG» идет в короткие сроки с возможностью применения следующих наполнителей – минеральной ваты, пенополистирола. В качестве металла для облицовки используется оцинкованная сталь с полимерными покрытиями.

Процесс проката панелей на линии состоит из следующих основных этапов:

- механизированная загрузка рулонов металла и теплоизолирующего сердечника, причем наборного, чтобы повысить качественные характеристики продукта;

- профилирование кромок металлических листов в элементы замкового лабиринтного соединения;

- декоративное профилирование поверхности листов;

- быстрое смешивание и нанесение двухкомпонентного полиуретанового клея на металлические листы для получения максимальной адгезии;

- соединение и опрессовка теплоизоляционного сердечника металлическими листами-обкладками.

В результате проката получается непрерывная многослойная конструкция практически бесконечной длины. Следующим этапом идет подготовка сэндвич-полотна к разрезке на элементы необходимой длины:

- разрез панелей производится быстродвижущейся пилой;

- автоматический захват готовой сэндвич-панели и перенос в зону упаковки.

Готовые изделия штабелируют в транспортные упаковки и отправляют на строительные площадки.

Линия по производству сэндвич-панелей на Заводе строительных конструкций «Стройэлемент» обладает следующими технологическими характеристиками:

| Производственная мощность в год | свыше 1 000 000 м2 |

| Монтажная ширина стеновых панелей | 600 мм, 1000 мм, 1190 мм, 1200 мм |

| Монтажная ширина кровельных панелей | 1000 мм |

| Толщина стеновых панелей | от 50 до 300 мм |

| Толщина кровельных панелей | от 50 до 300 мм |

| Толщина используемого металла | от 0,45 мм до 0,7 мм |

| Длина сэндвич-панелей | до 13 500 мм |

| Замковое соединение стеновых панелей | Z-Lock |

| Замковое соединение кровельных панелей | Roof-lock |

Производство сэндвич-панелей соответствует ТУ 5284-001-96162931-2011 и ТУ 5284-002-96162931-2008.

Заказать изготовление сэндвич-панелей в Санкт-Петербурге (СПб) вы можете обратившись в отдел продаж по тел. (812) 600-15-35.

посмотреть контактные данные >>>>

Сотрудничество с ЗСК «Стройэлемент» гарантирует производство сэндвич-панелей в кратчайшие сроки, высокое качество продукции, полную комплектацию заказа фасонными и доборными элементами, информационное сопровождение и предоставление консультаций в процессе строительства.

selem.ru

Линия сэндвич панелей ЛП-9М — Группа компаний ТехКом

Назначение

Линии ЛП-9М периодического проходного типа предназначена для производства из стального листа стеновых и кровельных сэндвич панелей с вклеенным минераловатным или пенополистирольным утеплителем длиной до 9600 мм.

Технические характеристики

- габариты линии в базовой комплектации: 2,3 х 41м;

- производительность линии: 700кв.м./смену;

- толщина сэндвич панелей: 50…250мм;

- ширина сэндвич панелей: 600…1200мм;

- обслуживающий персонал: 7 человек.

Схема размещения Линии ЛП-9М

Состав комплекта

- Станок подготовки ламелей ТК23 — служит для раскроя минваты в соответствии с требуемой толщиной изготавливаемой панели.

- Станок фрезерования четверти ТК25 — предназначен для выборки части наполнителя с целью формирования профиля замка панели, а также для изготовления компенсирующей ламели.

- Разматыватель рулона РК7 — предназначен для плавной регулируемой размотки рулона стали.

- Стан профилегибочный СПГМ — служит для профилирования стального листа в обкладку стеновой панели заданной длины и регулируемой ширины путем формирования несущего и замковых профилей типа Z-lock. .

- Сборочный комплекс – состоит из Сборочного стола и Системы клеенанесения ЛП3000, предназначен для предварительной сборки сэндвич панелей и подачи их в пресс, комплекс имеет приводную конвейерную ленту и автоматическую клеевую установку, лейка которой перемещается на приводной каретке над сборочным столом.

- Траверса со спецзахватам КТ — служит для разворота и переворота верхних обкладок панелей.

- Термогидропресс проходной ППГ — транспортирует собранную сэндвич панель в рабочую зону, производит склейку панелей в условиях регулируемого усилия сжатия и температуры.

- Стол приёмный СП — предназначен для приема готовой сэндвич панели из пресса.

Дополнительное оборудование

Порядок работы Линии сэндвич панелей ЛП-9М

На станках раскроя ламелей и фрезерования четверти из плиты минваты заготавливают ламели требуемой ширины, т.е. толщины будущей сэндвич панели (переворот на 90º). На разматыватель устанавливают рулон металла требуемого цвета, а также на клеевую установку сверху ставят куб с однокомпонентным полиуретановым клеем. После чего линия к производству панелей готова!

Производство стеновых панелей

Из профилировщика СПГМ на монтажный стол сборочного комплекса выкатывается верхняя обкладка сэндвич панели заданной длины. Эта обкладка с помощью траверсы со спецзахватами, установленной над монтажным столом на тельфере, захватывается в районе замка и поднимается над столом, при этом поворачиваясь на 90º вокруг горизонтальной оси, затем ее разворачивают на 180º вокруг вертикальной оси. Далее, из профилировщика на монтажный стол выкатывается такой же длины нижняя обкладка, одновременно, при выкатывании на нее в автоматическом режиме наносится клей с водяным туманом. На эту обкладку с клеем вручную с двух сторон стола укладываются ламели минваты. На образовавшийся ковёр утеплителя, также, наносится клеевой слой с помощью автоматической клеевой установки. Верхняя обкладка с помощью траверсы опускается с поворотом на 90º вокруг горизонтальной оси и укладывается на клеевой слой. Для удобства позиционирования обкладки замок Z-lock имеет вертикальную полку, она же выполняет функцию усиления жёсткости замка. Итак, сэндвич панель в сыром виде готова!

После чего происходит подача собранной панели в термогидропресс и одновременный выкат из пресса готовой панели на приемный стол. Затем штабелировщик по одной панели собирает на подающем рольганге линии упаковки штабель готовых панелей. Проходя через упаковщик штабель обматывается стрейч пленкой. После чего штабель сэндвич панелей готов к отгрузке.

Производство кровельных панелей

Производство кровельных панелей происходит аналогично стеновым, только вместо верхней обкладки используется двух (или пяти) -рёберная обкладка.

P.S. Для изготовления кровельных двухрёберных панелей необходимо заранее сделать задел верхних двухрёберных обкладок. Для чего на профилегибочном стане необходимо заменить комплект профилирующих роликов.

tehcomdubna.ru