Оборудование по производству сэндвич панелей PRL-6-SA

Главная >> Продукция >> Станки и оборудование >> Оборудование по производству сэндвич панелей PRL-6-SA

Цена 7 900 000 р

Процесс разматывания стального листа

Основной транспортер производственной линии

Схема производственной линии

Производственная линия PRL-6-SA

Сфера применения — производство сэндвич панелей с наполнителем из вспененного полистирола (EPS) или минеральной ваты.

- Скорость производственной линии 0–6 м/мин. (регулируемая)

- Общая мощность 80 кВт

- Габаритные размеры 60х12х6,5 м

- Транспортировочные габариты — 6 контейнеров (40” HQ)

- Вес 45 тонн

Требования к помещению

Помещение для установки линии по производству сэндвич панелей

- Размеры помещения для монтажа линии 60 х 14 х 6,5 м

- Подготовка фундамента в соответствии с чертежами производителя

- Наличие источника электропитания 380V, 50Hz

- Наличие крановой установки грузоподъемностью до 5 тонн

- Наличие источника сжатого воздуха (компрессора) производительностью 0,4-0,6м3/мин и давлением 0,7 МПа.

- В случае производства сэндвич панелей с наполнителем из минеральной ваты, помещение должно быть оснащено системой пылеулавливания и вентиляции в соответствии действующими правилами и нормами.

Состав линии

1. Разматывающее устройство — 2 шт. Количество шпинделей — 6 шт., каждый расчитан на разворачивание рулона с шириной до 1300 мм (внутренний/внешний диаметр 500/1300 мм, максимальный вес 6000 кг.)

2. Устройства поперечной резки стальных листов и покрытия поверхности пленкой из ПВХ — 2 шт.

3. Профилирующая промышленная установка — 2 шт.:

— первая профилирующая установка 8500 х 1520 мм, мощность двигателя 4 кВт

— вторая профилирующая установка 1500 х 1520мм, мощность двигателя 2,2 кВт

4. Устройство нагрева — 1 шт.

5. Установка приготовления и нанесения полиуретанового двухкомпонентного связующего элемента – 2 шт.

6. Главный ламинирующий пресс склеивания сэндвич панелей с резиновыми роликами размером 8000мм х 2200мм – 1 шт.

7. Устройство резки сэндвич панелей (ленточная или дисковая пила) – 1 шт.

Режущее устройство перемешается в продольном и поперечном направлениях относительно производственной линии, односторонняя ленточная пила перемещается в только поперечном направлении. В целях безопасности ее движение ограничено.

8. Электронная система управления — программное логическое управляющее устройство PLC с сенсорным управлением с экрана (Mitsubishi, Япония) — 1 шт.

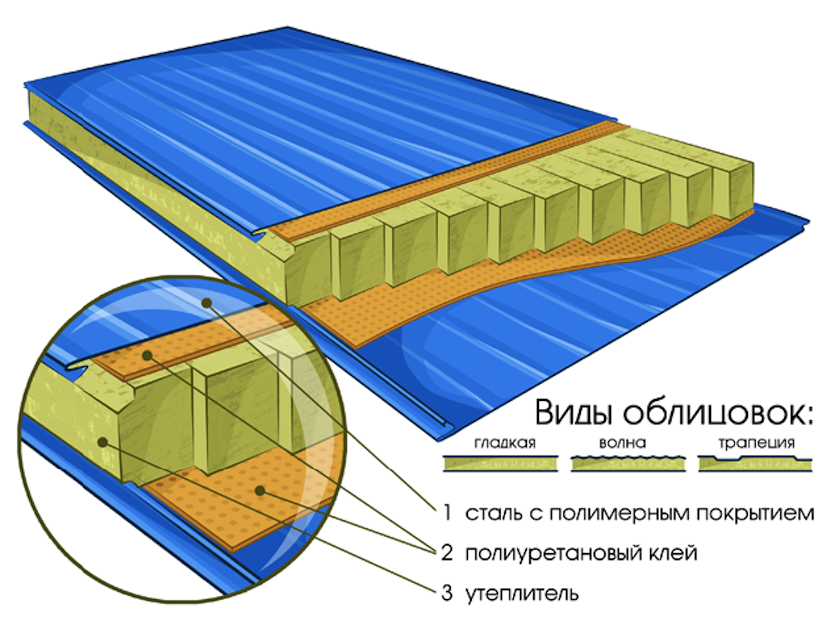

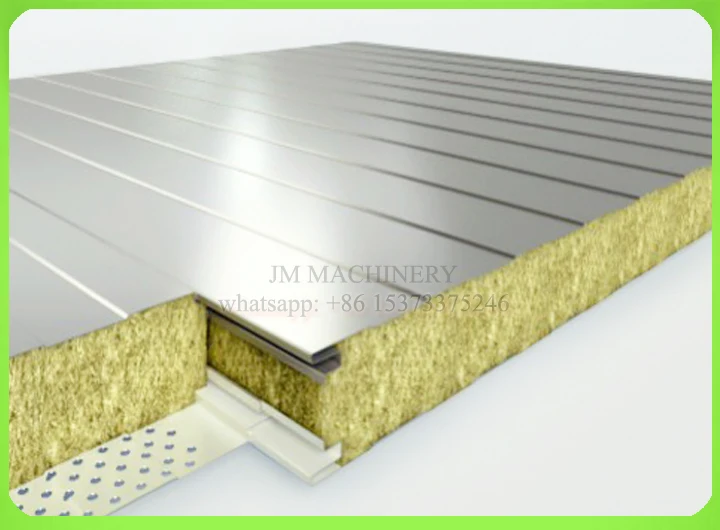

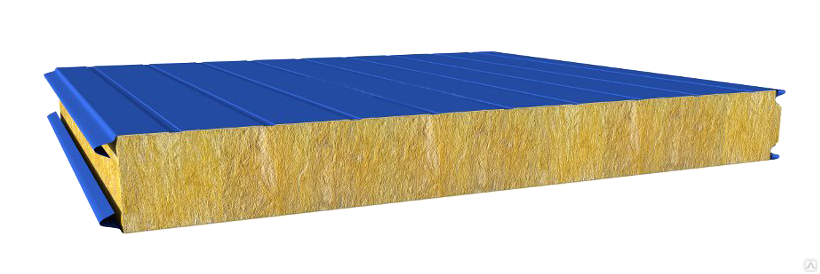

Производимая продукция

Стеновая сэндвич панель

Схема стеновой сэндвич панели

- Наполнитель — вспененный полистирол (EPS) или минеральная вата

- Ширина верхнего листа — до 1250 мм

- Ширина нижнего листа — до 1250 мм

- Толщина листа — 50-250 мм

Кровельная сэндвич панель

Схема кровельной сэндвич панели

- Наполнитель — вспененный полистирол (EPS) или минеральная вата

- Ширина верхнего листа — до 1250 мм

- Ширина нижнего листа — до 1060 мм

- Толщина листа — 50-200 мм

Дополнительное оборудование

Цена 3 100 000 р

Установка упаковки сэндвич панелей YMLP-1100

Процесс работы: панели укладываются на транспортировочную ленту для дальнейшего перемещения к устройству, после чего пачка проходит через узел упаковки, где обматывается пленкой с четырех сторон.

- Размер пачки: длина 3000-12000 мм, ширина 1250 мм, высота 1100 мм

- Упаковочный материал — полиэтиленовая пленка шириной 500мм (каждая катушка не более 15 кг, 1500м, внутренний диаметр 76 мм)

- Возможность автоматически увеличивать время упаковки в начале и в конце пачки.

- Автоматическая подача пленки

- Автоматическое заполнение прокладок из вспененного полистирола (EPS), размер прокладок 900-1200 х 200мм х 100мм

- Скорость 0-5 м/мин (регулируемая)

- Диаметр цилиндра — 1 828 мм

- Шаг наложения пленки 0-300мм (регулируется)

- Предварительное растягивание пленки не менее 150%

- Управление устройством PLC (Мицубиси, Япония) с сенсорным экраном (низковольтный Schneider/Omron)

- Бесперебойный источник питания системы упаковочной пленки

- Высота рабочей поверхности 700мм

- Габаритные размеры установки 26м х 2,7м х 2,6м

- Вес 5 тонн

Установка нарезки ламелей минеральной ваты

Цена 1 200 000 р

Процесс работы: панели укладываются на транспортировочную ленту для дальнейшего перемещения к устройству упаковки, после чего пачка проходит через узел упаковки, где обматывается пленкой с четырех сторон.

- Общая мощность около 10 КВт

- Устройство может нарезать плиты из минеральной ваты размерами 1200 х 1200 мм и толщиной 50-100 мм

- Плотность минеральной ваты должна быть 100-150 кг/м3. Размеры 4366 х 1600 х 1575 мм Высота рабочего стола 800 мм

- Установка может нарезать плиты из минеральной ваты на ламели по ширине 50, 100, 150 и 200 мм

- Установка оснащена циркулярной пилой Ø355 со скоростью вращения 1230 об./мин.

- Подача минеральной ваты посредствам роликовых транспортеров со скоростью 2,5 м/мин.

- Высота подъема и опускания прижима может быть отрегулирована в зависимости от толщины минеральной ваты

Линии циркуляции паллет для сэндвич-панелей

Your browser does not support JavaScript.

On the page SELFHTML-Wiki you learn

how to enable JavaScript in your browser.

В холодных и умеренных климатических зонах наружные стеновые сэндвич-панели широко используются для быстрого и экономичного строительства. При этом степень автоматизации линии циркуляции паллет может варьироваться в зависимости от требований клиента.

1

2

3

4

5

6

7

8

9

10

11

1

Формовочная паллета

2

Устройство чистки паллет

3

Робот для укладки опалубки (опалубочный робот)

4

Поперечно-передвижная установка

5

Установки для сварки арматурной сетки

6

Бетонораздатчик

7

Уплотняющая установка

8

Заглаживающее устройство

9

Подъемно-передаточная платформа

10

Кантователь

11

Кассетные формы

Линии циркуляции паллет для производства многослойных стеновых панелей с теплоизоляцией — так называемых наружных стеновых сэндвич-панелей — могут иметь различную степень автоматизации в зависимости от индивидуальных требований конкретного заказчика. На примере показана линия циркуляции паллет средней степени автоматизации для производства четырех паллет в час с обычным количеством персонала и высоким, стабильным качеством продукции.

На примере показана линия циркуляции паллет средней степени автоматизации для производства четырех паллет в час с обычным количеством персонала и высоким, стабильным качеством продукции.

Автоматизированными участками являются установка для сварки необходимой арматурной сетки и магнитная траверса для автоматизированной укладки сетки. Повысить уровень автоматизации можно, например, благодаря использованию роботов для укладки и снятия опалубки, а также устройства для резки теплоизоляционного материала, которое производит резку автоматически, в соответствии с данными, полученными от системы управления ebos®.

Наряду с дополнительными производственными участками для укладки опалубки и арматуры, заводы по производству сборных железобетонных изделий, изготавливающие наружные стеновые сэндвич-панели, также оснащаются заглаживающим вибробрусом и лопастным заглаживателем для тонкого заглаживания элементов.

Трехслойная бетонная стеновая панель с внутренней теплоизоляцией используется в качестве наружной стеновой панели в сочетании с внутренними стеновыми панелями и однослойными плитами перекрытия.

Сферы применения

Стеновая сэндвич-панель

Подробнее

Фасадная стена

Подробнее

Линия по производству сэндвич-панелейи машина для производства сэндвич-панелей Ilkwang Metal Forming, включая типичные характеристики и состав.

> Продукция > Линия для производства сэндвич-панелей > Линия для производства сэндвич-панелей из полиуретана (непрерывная)

Линия для производства сэндвич-панелей из полиуретана — это автоматизированное оборудование, которое может непрерывно и эффективно производить сэндвич-панели из полиуретана изысканных и разнообразных форм. Эта линия сэндвич-панелей имеет такие преимущества, как высокая прочность, простота управления, технологии, эквивалентные технологиям передовых европейских компаний, и относительно конкурентоспособная цена, и это отличное оборудование, которое экспортируется в Европу, Азию, Ближний Восток, Россию и т. Д. а также внутренний рынок и хорошо принят от клиентов.

Д. а также внутренний рынок и хорошо принят от клиентов.

Наша сэндвич-панель из полиуретана обладает высокой прочностью и долговечностью изоляционными свойствами. Кроме того, мы используем PIR (полиизоцианурат), который обладает огнестойкостью, поэтому панель обладает высокой огнестойкостью. Кроме того, блок продувки ГХФУ-14b, а также экологически чистый материал пентан обеспечат большую безопасность и улучшат окружающую среду, поскольку это «ЗЕЛЕНЫЙ» блок.

Линия по производству сэндвич-панелей из полиуретана состоит из разматывателя, который вводит и выпускает рулон, блока формования рулона, который придает форму рулону, блока формования полиуретана, который распыляет раствор полиуретана, блока ламинирования, который придает форму сэндвич-панели, блока резки панелей, который режет изготовленных сэндвич-панелей, блок охлаждающего конвейера, который через определенные промежутки времени заканчивает изделия, достаточно затвердевая вырезанную панель, блок автоматического штабелирования, который загружает готовые панели, и блок упаковки панелей, который упаковывает загруженные панели в полиэтиленовую пленку и выгружает их.

Разматыватель и входные части

Разматыватель представляет собой устройство, которое подает стальной рулон в верхнюю и нижнюю части сэндвич-панели для ее стабильной подачи. Опорный тип управляется автоматически гидравлическим приводом, он удобен в управлении и сложен. Производственному оборудованию системы 2+2 не нужно останавливаться для загрузки нового комплекта рулонов, что помогает продолжать производить панели высокой производительности.

Профилегибочная машина

Это устройство, которое непрерывно придает форму сэндвич-панели, поскольку рулон стали, подаваемый из разматывателя, зацепляется между верхней и нижней секциями металлического ролика.

Обычно он придает красивую и изящную форму разнообразным стеновым и кровельным панелям. Он разработан в виде кассетного типа и типа рельсового колеса, чтобы его можно было легко изменить для создания различных форм.

Система вспенивания полиуретана

Состоит из форсунки и насоса для распыления раствора полиуретана, бака для хранения раствора, различных катализаторов и газа и траверсы, позволяющей равномерно распылять раствор полиуретана, и предназначено для устройства учитывая высокую точность и надежность обслуживания. Удобная панель управления оснащена для удобного управления пользователями различными данными, необходимыми для процесса вспенивания.

Удобная панель управления оснащена для удобного управления пользователями различными данными, необходимыми для процесса вспенивания.

Он оснащен удобной панелью управления (Панель управления), чтобы вы могли легко настроить различные данные, необходимые для процесса обжига.

Устройство для ламинирования

Это устройство, которое формирует сэндвич-панели, применяя постоянное давление и тепло к верхней и нижней стальным пластинам, вспененным полиуретаном.

Он разработан в идеальной конструкции, которая имеет жесткость и долговечность, а также боковые блоки для быстрой замены продукта.

Устройство для резки панелей

Устройство, которое с помощью ленточной пилы разрезает сэндвич-панели, изготовленные на ламинационном блоке, на желаемую пользователем длину. Различные типы резки, такие как резка кругом и резка ленточной пилой, были разработаны в соответствии с потребностями заказчика.

Конвейер охлаждения панелей

В случае, если требуется определенное время до полного затвердевания, так как полиуретановая сэндвич-панель толстая, Конвейер охлаждения позволяет обеспечить достаточное время отверждения перед укладкой и упаковкой панелей.

Автоматический укладчик

Как и устройство, которое автоматически укладывает готовые панели в штабель, количество, необходимое пользователям, может загружаться непрерывно с помощью схемы загрузки вакуумных присосок или подъемного конвейера. в наличии, при необходимости.

Устройство для упаковки панелей

Устройство, которое упаковывает панели, загруженные в модуль автоматического штабелирования, в полиэтиленовую пленку с 4 или 6 сторон и выгружает их. Применение паллетных систем для автоматической вставки блока EPS делает удобным транспортировку грузов и хранение панелей.

<Спецификация: линия сэндвич-панелей>

| 1. Скорость производства | : | Мин. 2м/мин ~Макс. 15м/мин |

| 2. Длина двойного ленточного конвейера | : | 20~40 метров |

3. Заводское электричество Заводское электричество | : | 380 В x 50 Гц x 3 фазы (доступен выбор пользователя) |

| 4. Управление электричеством | : | 220 В переменного тока (доступен выбор пользователя) |

| 5. Территория завода | : | 130~150 (длина) x 30 м (ширина) x 6 м (высота) |

| 6. Давление сжатого воздуха | : | Требуется более 6 бар |

| 7. Производство | : | 4~5 человек |

<Общая спецификация производимых ППУ панелей>

| 1. Длина панели | : | Мин. 2000 мм в автоматическом режиме Макс. 18 000 мм (±3 мм) |

| 2. Эффективная ширина | : | 1000 мм для крыши 600–1200 мм для обычной стены |

| 3. Толщина панели | : | Доступная толщина от 30 до 200 мм (зависит от высоты бокового уплотнительного блока) |

4. Верхний и нижний слой Верхний и нижний слой | : | Рулон оцинкованной стали с полимерным покрытием Для ASTM A 526-85, JIS G 3302 SGCC Толщина = 0,4 мм ~ 0,7 мм |

| 5. изоляция | : | PUR отвержденный и PIR/пентан |

| 6. Плотность изоляции | : | 30 кг/м3 ~ 50 кг/м3 |

Профили: Линия производства полиуретановых сэндвич-панелей (непрерывная)

IKPU-RF-5R

- Ширина рулона: 1219/1070 мм

- Ширина изделия: 1000 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

- Глубина крыши: 38 мм

IKPU-WA-F

- Ширина рулона: 1070/1070 мм

- Ширина изделия: 600~1200 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

IKPU-WA-P

- Ширина рулона: 1070/1070 мм

- Ширина изделия: 600~1200 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

IKPU-WA-M

- Ширина рулона: 1070/1070 мм

- Ширина изделия: 600~1200 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

IKPU-SF-F

- Ширина рулона: 1205/1070 мм

- Ширина изделия: 800~1000 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

ИКПУ-СФ-1Р

- Ширина рулона: 1205/1070 мм

- Ширина изделия: 1000 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

IKPU-SF-3R

- Ширина рулона: 1219/1070 мм

- Ширина изделия: 1000 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

IKPU-SF-C9O

- Ширина рулона: 1250/1070 мм

- Ширина изделия: 1000 мм

- Толщина панели: 50~200 мм

- Толщина рулона: 0,4~0,7 мм

Теги : Машина для производства сэндвич-панелей из полиуретана, Линия для производства сэндвич-панелей из полиуретана, Линия для производства сэндвич-панелей из полиуретана, Машина для производства сэндвич-панелей справа и слева поддерживается 4 колесами на 4 колесах на рельсе.

- Верхний профилегибочный блок в первую очередь отвечает за придание формы обеим сторонам нижнего рулона (стального листа) для использования в местах соединения кровельных и стеновых (включая внутренние) панелей.

- Нижняя формовочная установка, Крыша 4 ребра и панель SS (Холодильная камера)

- Тип для установки подвижной направляющей типа

- Привод валка — редукторный.

- Эта установка используется для предварительного нагрева верхнего и нижнего стальных листов до умеренной температуры после процесса профилирования.

Как полиуретан

Как полиуретан - вступает в химическую реакцию при умеренном нагревании, процесс нагревания стального листа активирует полиуретан и повышает прочность сцепления между стальным листом и пенополиуретаном.

Одной из наиболее важных частей линии по производству сэндвич-панелей является установка для вспенивания полиуретана.

Качество панели зависит от производительности ПУ машины.

Установка для вспенивания полиуретана состоит из насоса для:

- Iso

- Полиол

- Катализатор (1/2/3)

- Вспениватель (пентан)

В зависимости от количества используемых катализаторов определяются компоненты ПУ машины. В основном используются 4-6-компонентные машины.

- Колебательные движения смесительной головки необходимы для оптимального нанесения полиуретановой смеси на нижний облицовочный слой.

- Смесительная головка приводится в действие серводвигателем переменного тока, а ее зубчатый ремень обеспечивает свободное программируемое колебательное движение по всей ширине панели.

- Нет шума от движения Пенящегося портала.

- Пенополиуретан, распределяемый между верхним и нижним змеевиком, имеет идеальную химическую реакцию и процесс отверждения при обычной температуре.

- Эта установка предназначена для подачи нагретого воздуха для поддержания постоянной температуры для такого процесса.

- Устройство предназначено для предотвращения вытекания пенополиуретана из боковой части панели с помощью полиэтиленовых блоков и поддержания равномерного пенообразования, в то время как двойной ленточный конвейер сжимает давление вспенивания полиуретана и транспортирует полиуретановую панель.

- Идеальный режущий блок должен иметь скорость резки, синхронизированную со скоростью транспортировки панели.

- Этот режущий блок также должен управляться ручным или автоматическим управлением.

- Портал установлен сзади, а пильный блок расположен с правой стороны, если смотреть со стороны производства.

Как полиуретан

Как полиуретан