Услуги термообработки

Термическая обработка — это технологически сложный процесс, в котором необходимо учитывать множество факторов в зависимости от вида термообработки и обрабатываемого материала, требующий дорогостоящего оборудования и оснастки, достаточно больших площадей и высококвалифицированных специалистов.

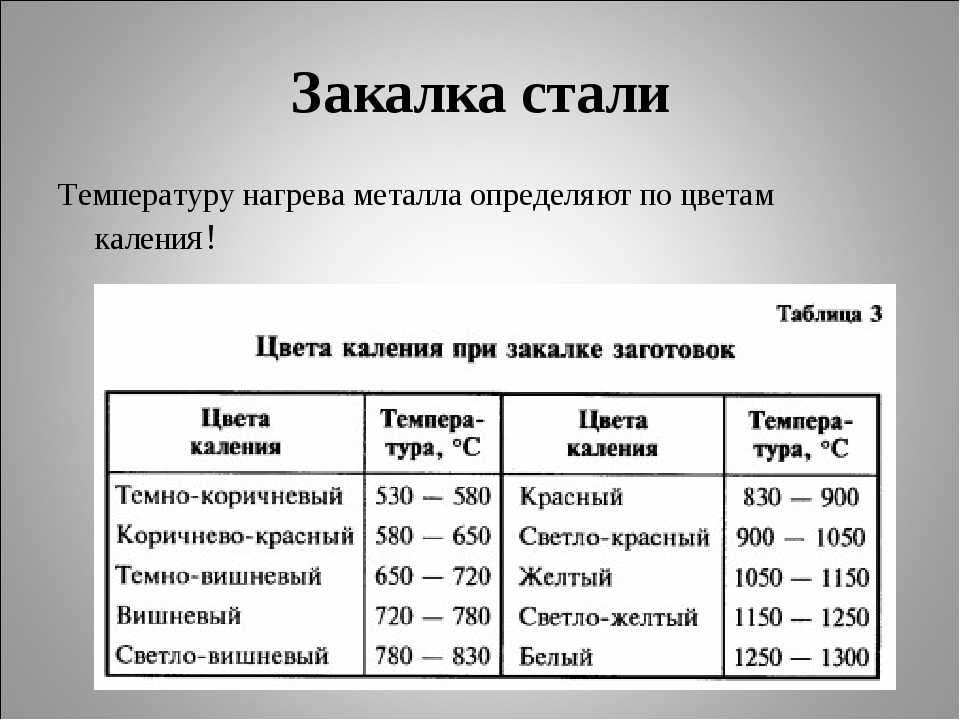

Закалка

Разновидность термической обработки металлов и сплавов, в основу которого входит нагрев выше критической температуры, при котором происходят изменения в кристаллической решетки, с дальнейшим быстрым охлаждением чаще всего в воде или масле. Применяется для увеличения твердости, но при этом металл становится менее вязким, менее пластичным и хрупким.

А для снижения хрупкости и повышения пластичности после закалки без полиморфного превращения наши специалисты применяют старение , после закалки с полиморфным превращением применяют отпуск, но нужно отметить, что при отпуске несколько снижается твердость и прочность материала.

Отпуск

Данная услуга термической обработки, происходит после закалки металла и проводится с целью снижения хрупкости металла и получения более высокой пластичности. Для этого металл подвергается нагреву от 150—260 °C до 370—650 °C с дальнейшим медленным остыванием.

Компания ООО «ППО» проводит 3 вида отпуска.

Низкотемпературный отпуск

Проводится при температуре до 250 °C. Такая сталь сохраняет свою высокую износостойкость, но сердцевина остается хрупкой такое изделие не стоит применять при высоких динамических нагрузках. Такой отпуск используют для измерительных и режущих инструментов из низколегированных и углеродистых с

Среднетемпературный отпуск

Проводится в диапазонах температур 350—500 °C и применяется в основном для штампов, рессор, пружин. Этот отпуск обеспечивает высокие показатели упругости и выносливости, материал после среднетемпературного отпуска способен длительное время противостоять внешнему воздействию и сохранять свои свойства в течение определенного времени эксплуатации.

Высокотемпературный отпуск

Проводится при температуре 500—680 °C. При этом сохраняется вязкость, пластичность и высокая прочность. На производстве высокотемпературному отпуску подвергают детали, которые воспринимают ударную нагрузку (валы, зубчатые колёса).

Старение

Это разновидность термообработки, при которой в металле, подвергнутому закалке происходит изменение физико-механических свойств, где основным процессом является распад пересыщенного твердого раствора. Процесс старения может приводить к нежелательным изменениям характеристик металлов. К примеру,после сварки металла сварной шов и прилегающая к нему зона становятся хрупкими. Старение несет и положительное влияние- когда происходит термообработка с целью повышения прочности и др. свойств за счет совокупности процессов закалки и старения.

При термической обработке старение используется в качестве финишной операции для специального класса конструкционных материал

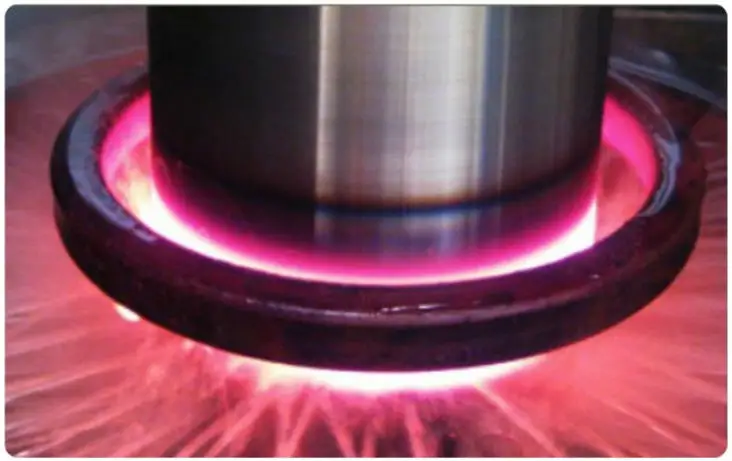

Закалка токами высокой частоты (ТВЧ)

Этот метод поверхностной закалки получил большое распространение в машиностроении. Применяется для ответственных деталей, которые работают на износ и одновременно подвергаются действию ударных нагрузок (зубчатые колеса, валы). Целью закалки стали является предельное повышение твердости путем получения мартенситной структуры. Такой вид обработки отличается высоко производительностью поверхностного упрочнения металла.

Отжиг

Компания ООО «ППО» предлагает процедуру термической обработки «Отжиг», которая заключается в нагреве стали выше критических температур, выдержке и дальнейшем, медленном охлаждении до комнатной температуры. Целью отжига является снижение твердости для улучшения обрабатываемости резанием, исправление структуры, улучшение структуры литой стали и уничтожение внутренних напряжений.

Азотирование

Азотирование заключается в насыщении поверхностного слоя стали азотом с целью придания поверхности твердости, износоустойчивости и предела выносливости деталей. Помимо того, азотирование повышает коррозионную стойкость. Азотирование является одной из последних и может быть заключительной операцией термообработки и технологического процесса изготовления деталей. Азотирование обычно применяется после процесса шлифовки. Иногда после азотирования производится окончательная доводка размеров шлифованием. Азотированием подвергают шестерни, коленчатые валы мощных двигателей, кулачки и втулки. В последнее время азотируются лопатки и другие детали паровых турбин.

Карбонитрация (Карбонитрирование)

Используется для усиления твёрдости и износостойкости поверхности металла. При этом процессе термической обработки поверхность металла одновременно насыщается углеродом и азотом, создавая препятствия для скольжения, повышая твёрдость и упругость у поверхности материала. Это финишный процесс. При других способах увеличения поверхностной прочности деталей нужно предусматривать припуск на последующую мехобработку,а при карбонитрации в этом нет необходимости. Для карбонитрации используют недорогую, легко обрабатываемую низкоуглеродистую сталь, чтобы придать её поверхностные свойства к более дорогим маркам сталей. Твёрдость карбонитрированной поверхности стали достигает от 55 до 62 HRC. Наши специалисты помогут вам ответить на ваши вопросы по

При этом процессе термической обработки поверхность металла одновременно насыщается углеродом и азотом, создавая препятствия для скольжения, повышая твёрдость и упругость у поверхности материала. Это финишный процесс. При других способах увеличения поверхностной прочности деталей нужно предусматривать припуск на последующую мехобработку,а при карбонитрации в этом нет необходимости. Для карбонитрации используют недорогую, легко обрабатываемую низкоуглеродистую сталь, чтобы придать её поверхностные свойства к более дорогим маркам сталей. Твёрдость карбонитрированной поверхности стали достигает от 55 до 62 HRC. Наши специалисты помогут вам ответить на ваши вопросы по

Цементация

Цементация – вид термической обработки, который заключается в насыщении стали углеродом для придания деталям машин износостойкости и высокой поверхностной твердости, а также повышения предела выносливости (предела усталости). В цементованных изделиях благодаря высокой твердости слоя поверхностности и вязкой пластичной сердцевине удачно сочетаются высокое сопротивление износу и хорошее восприятие ударных нагрузок. Цементации подвергаются детали, работающие в условиях контактного износа и приложения знакопеременных нагрузок: например, втулки, кулачки, поршневые пальцы, валы и т.п. ООО «ППО» предлагает вам оставить заявку на

В цементованных изделиях благодаря высокой твердости слоя поверхностности и вязкой пластичной сердцевине удачно сочетаются высокое сопротивление износу и хорошее восприятие ударных нагрузок. Цементации подвергаются детали, работающие в условиях контактного износа и приложения знакопеременных нагрузок: например, втулки, кулачки, поршневые пальцы, валы и т.п. ООО «ППО» предлагает вам оставить заявку на

Сделать заказ на термообработку деталей можно через форму на странице Оставить заявку, либо по телефонам нашей компании.

Термическая обработка деталей — заказать тепловую обработку (термообработку) стали в Самаре

Термическая обработка деталей — заказать тепловую обработку (термообработку) стали в Самаре- Каталог

- Термическая обработка деталей

При изготовлении, детали должны проходить особую обработку – термообработку. Для изменения характеристик металла. Например, нужно придать детали антикоррозионные свойства или повысить ее твердость, этого можно добиться, если изменить внутреннюю структуру металла, а сделать это можно как раз с помощью термообработки.

Для изменения характеристик металла. Например, нужно придать детали антикоррозионные свойства или повысить ее твердость, этого можно добиться, если изменить внутреннюю структуру металла, а сделать это можно как раз с помощью термообработки.

Процедура термообработки включает следующие этапы:

- загрузка материала через специальное окно;

- нагрев металла с определенной скоростью до определенной температуры;

- в зависимости от типов обработки, выдержка при этой температуре на заданное время или сразу же охлаждение, либо снова деталь подвергают нагреву, только при более низкой температуре;

- охлаждение с определенной скоростью: мгновенно или постепенно.

Справка. Мгновенное охлаждение детали необходимо для получения более твердых и прочных металлов. Для охлаждения используют воду. Постепенное охлаждение необходимо для получения пластичности (чтобы металл обладал хорошей ковкостью), для охлаждения используется масло, есть еще охлаждение на воздухе – это еще более медленное охлаждение.

Благодаря обработкам, металл приобретает различные свойства и характеристики, что приводит к его эксплуатации во многих сферах.

Самые распространенные виды оборудования для термической обработки:

- шахтные печи – подходят для многих процедур обработки: нагрева под закалку, отжига, отпуска, цементации;

- камерные печи, которые больше подходят для маленьких и средних заготовок;

- печи с выдвижным подом реализуют термообработку крупногабаритных деталей;

- цементация.

Преимущества термообработки

- металл широко применяется в различных сферах;

- любую заготовку можно подвергнуть обработке;

- высокое качество обработанного металла;

- резко снижается процент брака;

- благодаря некоторым видам обработки, можно уменьшить вес детали, не затрагивая такие качества данной заготовки, как твердость и прочность;

- более дешевые сорта металла можно преобразовать в наиболее качественные, а соответственно дорогие.

Принципы обработки

Основной принцип обработки: время, требуемое на обработку материала, равняется времени необходимому на ее нагрев до требуемой температуры, времени выдержки и способа охлаждения.

Параметры температуры и времени, а также способ охлаждения меняются в зависимости от характера металла. В зависимости от марки материала прописывается режим, на каждый миллиметр сечения устанавливается время. Температура тоже зависит от марки, материал может закаляться при температуре от 800 до 1200 градусов С. Выдерживается заготовка от одного часа до трех часов.

Время также зависит от таких факторов:

- габариты заготовки;

- тип детали;

- оборудование, на котором данная деталь проходит процесс обработки;

- скорость изменения механических свойств материала;

- количество углерода, легирующих элементов и примесей, снижающих качество материала.

Классификация и виды термообработки

Встречаются такие виды обработки стали:

- термическая, заключается в температурном воздействии на характер металла;

- термомеханическая обработка. Заключает в себя два воздействия – температурное и деформационное. Подразделяют два вида такой обработки:

- высотемпературная, которая заключается в нагреве металла до аустенического состояния, при котором осуществляют деформацию детали, что ведет к наклепу аустенита. Благодаря этой обработке устраняется развитие отпускной хрупкости при условиях критических температур;

- низкотемпературная, при ней производят нагрев стали до аустенического состояния, выдерживают при высокой температуре и производят охлаждение до температуры выше уровня 600 градусов. Этот способ дает высокую прочность, но не снижает хрупкость. Для этого процесса требуется очень мощное оборудование, потому что необходима большая степень деформации;

- химико-термическая обработка.

Происходит благодаря воздействию температуры и химических веществ. Основными ее параметрами являются температура нагрева и режим выдержки. Она используется для поверхностного упрочнения деталей. При этом изменяется химический состав и структура поверхностного строя.

Происходит благодаря воздействию температуры и химических веществ. Основными ее параметрами являются температура нагрева и режим выдержки. Она используется для поверхностного упрочнения деталей. При этом изменяется химический состав и структура поверхностного строя.

Также подразделяются и виды обработки

Выделяют несколько типов обработки:

- отжиг;

- нормализация;

- закалка;

- обработка холодом;

- отпуск;

- азотирование.

Термообработка широко применяется для металлов, которые используются практически во всех отраслях – от больших станков до режущих инструментов, также такие металлы используются и в космических целях.

Отжиг

При этом процессе металл нагревается до очень высокой температуры, затем выдерживается определенное время, а затем проходит процедуру медленного охлаждения. Необходим для снижения хрупкости и повышения прочности и пластичности, для повышения уровня ударной вязкости.

Отжиг делится на два типа – 1-го рода и 2-го.

Отжиг первого рода применяется для всех металлов. Устраняет химические и физические неоднородности при температуре ниже или выше фазовых превращений, которые не определяют цели термообработки. Для этого отжига важны время, в течение которого происходит выдержка металла, и температура нагрева. Именно от них зависит результат процесса.

Виды отжига первого рода:

- диффузионный отжиг или гомогенизация.

Применяется для крупных отливок металла, с целью уменьшения склонности стали к хрупкости и слоистости, пластичности и вязкости.

Режим, при котором производятся обработки:

— температура нагрева составляет 1100-1200 градусов, выдержка 8 – 20 часов,

— охлаждение производится медленно до 200-250 градусов.

Общее время, занимаемое на этот вид обработки, составляет 50-100 часов. - отжиг методом рекристаллизации.

Нагрев деформированной детали в холодном состоянии, то есть наклепанной стали, выше температуры рекристаллизации, выдержка и последующее охлаждение.

Температура нагрева зависит от характера стали:

— малоуглеродистая и низколегированная сталь подвергается температуре 600-700 градусов С;

— среднелегированная сталь 750-770 градусов;

— для высокоуглеродистых, легированных сталей температура составляет 1100-1150 градусов.

Режим нагрева составляет от 30 минут до полутора часов. При отжиге, кроме рекристаллизации ферритом, могут протекать процессы коагуляции, то есть укрупнения, или сфероидизации – цементита, при которых сталь становится еще более пластичной. - низкий отжиг (отжиг, уменьшающий напряжение).

Термическая обработка, которая заключается в нагреве деталей после механической обработки, в интервале 200-700 градусов С, с выдержкой около 2-3 часов и последующим охлаждением с целью снижения внутренних напряжений после технологических операций (шлифования, литья, сварки), например, детали станков, ходовые винты, червяки, зубчатые колеса. Для снятия сварочных напряжений: температура нагрева 650-700 градусов С.

Для снятия сварочных напряжений: температура нагрева 650-700 градусов С.

Отжиг второго рода. К нему относится нормализиционный отжиг или нормализация, т.е. это вид отжига второго рода. Изделие нагревают до температуры 30-50 градусов С, с последующим охлаждением на воздухе. Применяют для неответственных деталей из среднеуглеродистой стали. При этом виде отжига для среднеуглеродистых сталей повышается твердость и прочность. Рекомендован для улучшения структуры перегретого металла и обрабатываемости конструкционных сталей.

Закалка

Закалка – способ термообработки, благодаря которому улучшаются механические свойства детали, такие как твердость, прочность. Также этот процесс приводит к снижению веса при сохранении твердости и прочности.

При выборе металла под закалку стоит руководствоваться тем, что температура нагрева зависит от содержания углерода. Предпочтением будут металлы с более высоким углеродистым содержанием. Нужно помнить, что для закалки не используют прокат и изделия из него с низким содержанием углерода.

Нужно помнить, что для закалки не используют прокат и изделия из него с низким содержанием углерода.

Деталь при закалке нагревают до уровня температуры выше критической и затем отпускают в водную среду или масляную, в зависимости от того, какого характера деталь вы хотите получить. Также используют водные растворы солей, щелочей и кислот.

Наиболее значимыми режимами нагрева можно назвать температуру, время выдержки металла при данной температуре, скорость охлаждения.

Выделяют несколько способов закалки:

- в одном охладителе. Используют для деталей несложной конфигурации;

- в двух охладителях. Используют для высокоуглеродистых материалов, которые вначале подвергают быстрому охлаждению, а затем – медленному;

- струйчатый способ. Осуществляется обрызгиванием мощной струей воды. Применяется для углеродистых деталей, диаметром до 10-12 мм, а для деталей из легированных сталей до 20-30 мм;

- изотермический способ, при этом способе необходимо выдерживать деталь в закалочной среде до завершения изотермического превращения аустенита.

Используют для деталей, склонных к короблению и образованию трещин;

Используют для деталей, склонных к короблению и образованию трещин; - ступенчатый. При этом процессе деталь остывает в закалочной среде, приобретая температуру ванны, в которой охлаждается. Окончательное охлаждение осуществляют медленно.

Для каждой стали подходит определенная среда. Воду используют для углеродистых сталей. В масле охлаждают легированную сталь и высокоуглеродистую при тонких сечениях.

Преимущество воды в том, что она быстро охлаждает и придает твердость металлу. Недостаток воды в том, что она создает опасность возникновения трещин. Добавление к воде солей, щелочей и кислот увеличивают закаливаемую способность.

Преимущество масла в том, что оно охлаждает медленно и придает пластичность. Недостаток масла: легкая воспламеняемость, может подгорать к поверхностям детали. Повышает вязкость, густеет при высоких температурах. Понижается закаливающая способность.

Способы охлаждения могут по-разному влиять на закалку стали:

- в одном охладителе деталь приобретает напряжения, которые могут привести к короблению, а если они превысят предел прочности, то могут образоваться трещины.

Поэтому при этом способе применяют подстуживание;

Поэтому при этом способе применяют подстуживание; - в двух охладителях напряжение уменьшается, что не приводит к короблению и трещинам;

- при ступенчатом охлаждении достигается наибольшая степень твердости без структурных и термических напряжений;

- при изотермическом способе деталь получает структуру бейнита с твердость 45-55 HRC, имеющую достаточную вязкость.

Важно: к мало и среднеуглеродистой стали ступенчатый и изотермический способы не подходят.

Отпуск

Это термическая обработка деталей, прошедших закалку. Отпуск заключается в ослаблении напряжений. С понижением напряжения снижается твердость материала, зато растет пластичность и вязкость.

Процесс отпуска выглядит так: деталь после закалки снова нагревают в печи, но при низких температурах от 150 до 650 градусов С. Затем происходит охлаждение на воздухе.

Существует три вида отпуска:

- низкий отпуск.

Нагрев производится до температуры не выше 250 градусов С, затем следуют выдержка и последующее охлаждение. При этом процессе частично снимается напряжение, твердость практически не снижается, повышаются ударная вязкость и пластичность. Используется для режущего и измерительного инструмента;

Нагрев производится до температуры не выше 250 градусов С, затем следуют выдержка и последующее охлаждение. При этом процессе частично снимается напряжение, твердость практически не снижается, повышаются ударная вязкость и пластичность. Используется для режущего и измерительного инструмента; - средний. Нагрев допускается до температуры 350-450 градусов С. Используют для пружин, рессор, зубил. Твердость при этом процессе значительно снижается, но повышается упругость;

- высокий. Нагрев производят до 450-650 градусов С. Твердость снижается, но повышается прочность, пластичность и вязкость. Этой операции подвергают шатуны, коленчатые валы.

Азотирование

При температуре 530 градусов С детали томятся в течение 30 часов. Туда подается аммиак, и происходит химическая реакция, благодаря которой деталь на своей поверхности приобретает твердую оболочку.

Криогенная обработка или обработка металлов с помощью очень низкой температуры.

Детали промораживают, обработка происходит в криогенной установке с температурой до минус 196 градусов С. Затем детали должны постоять, вернуться к температуре цеха и отправиться на отпуск. Все это нужно для изменения фасц: в структуре металла создается напряжение, которое приводит металл к увеличению механических свойств или их ослаблению.

Цены на термообработку

Зависит от многих параметров:

- при отжиге цена зависит от температуры, получаемой в печи, времени, затраченного на весь процесс, а также использованной технологии;

- при закалке большое влияние на стоимость имеет способ закалки, а также то, какие составы применяются для процедуры;

- при отпуске деталей нужно ускорить процесс охлаждения в два раза, что также оказывает влияние на стоимость.

Здесь приведены только некоторые примеры. В целом стоимость зависит от скорости охлаждения, режима, температуры, состава охлаждения, технологии термообработки.

Сделать заказ

Вы можете оформить заявку на заказ или задать вопрос.

Посмотреть на карте Самары Виджет карты использует JavaScript. Включите его в настройках вашего браузера.Имя:

Телефон:

Эл. почта:

Сообщение:

Ваш номер телефона:

Мы перезваниваем на телефоны российских мобильных операторов и на российские городские номера

В какое время удобнее:

Прямо сейчас

В любое, кроме ночного

Указать время

Комментарии:

виды и цели термообработки металла

Термическая обработка стали – процесс температурного воздействия на материал. Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали.

Термическая обработка стали – это процесс температурного воздействия на материал. Он позволяет поменять размеры зерен внутри металла, то есть изменить его характеристики, улучшить.

При обработке применяется сразу несколько методов. Металл нагревают, выдерживают при определенной температуре и равномерно охлаждают. Делать это можно на разных этапах, как с заготовками, так и с уже готовыми изделиями.

Метод используется для достижения следующих целей:

- значительное увеличение прочности и износостойкости;

- защита материала от последующего воздействия высоких температур;

- снижение риска появления коррозии;

- устранение внутреннего напряжения в заготовках;

- подготовка материала к последующей обработке, увеличение его пластичности.

Решение о выборе способа термической обработки применяется на основании анализа стоящей задачи, а также особенностей марки стали. Можно использовать материалы любого качества.

Можно использовать материалы любого качества.

Сталь должна соответствовать трем основным требованиям:

- относиться к категории инструментальных, конструкционных или специальных;

- быть по составу легированной или углеродистой;

- содержать не более 0,25% углерода для низкоуглеродистых сплавов и менее 0,7 % для высокоуглеродистых.

Рассмотрим, какие способы применяются в работе, их особенности и другие параметры, влияющие на результат и уровень качества.

Отпуск

Часто применяется в машиностроении, а также при изготовлении деталей разного назначения из стальных заготовок. Обычно используется с закалкой, потому что помогает снизить внутреннее напряжение материала. Это делает сырье значительно прочнее, снимает хрупкость, которая может появиться при воздействии повышенных температур.

Еще одна цель применения – увеличение показателей ударной вязкости. Материал становится менее жестким, а значит, при сильном внешнем механическом воздействии его будет сложно повредить.

Технология отпуска разделена на три типа:

- Низкий. Технология используется для создания мартенситной структуры металла. Главная цель – значительно увеличить вязкость сырья и при этом сохранить его твердость.

Максимальная температура нагрева – до 250 °С. Обычно она составляет не более 150 °С. При таком нагреве сталь нужно будет держать около полутора часов. Охлаждение проводится внутри масла или воздуха, что помогает также упрочнить заготовку или готовое изделие.

Чаще всего низкий отпуск применяется при создании измерительного инструмента или разных типов режущих изделий.

- Средний. Отличие заключается в повышении максимальной температуры до 500 °С. Обычно детали обрабатываются при нагреве до 340 °С. Применяется воздушное охлаждение.

Главная задача среднего отпуска – перевести мартенсит в троостит. Это обеспечивает рост вязкости на фоне понижения твердости. Технология пригодится, если планируется производить детали, работающие под сильными нагрузками.

- Высокий. Одно из наиболее успешных средств, позволяющих снизить высокий уровень внутренней напряженности. Изделие прогревается до высоких температур, что помогает создать и нарастить вязкость и пластичность без потери прочности. Хотя методика сложна в использовании для ответственных деталей, она оптимальна. Диапазон нагрева – 450-650°С.

Отжиг

Метод применяется для стабилизации внутренней структуры материала и увеличения ее однородности. Это также помогает сильно уменьшить уровень напряжения. Технологический процесс предполагает нагрев до высоких температур, выдержку и длительное, медленное охлаждение.

В промышленности используется несколько основных подходов:

- Гомогенизация. Ее также называют диффузионным отжигом. Это процесс термообработки стали в диапазоне температур от 1000 до 1150 °С. В таком состоянии сырье держится на протяжении 8 часов. Для некоторых марок стали время увеличивается до 15. Температура остывания контролируется. Из печи заготовку можно вытаскивать только при достижении 800°С.

Далее температура естественно снижается на воздухе.

Далее температура естественно снижается на воздухе. - Рекристаллизация. Это низкий отжиг, необходимый после проведения деформации. Главная задача – сделать материал значительно прочнее путем изменения формы зерна во внутренней структуре. Температурный диапазон составляет 100-200 °С. По сравнению с гомогенизацией, длительность выдерживания сильно уменьшилась – до двух часов. Медленное остывание проходит внутри печи.

- Изометрическое воздействие. Подходит только для легированных сталей. При создаваемом состоянии аустенит постепенно распадается. Температура зависит от природного максимума для конкретной марки металла. Предел должен быть превышен на 20-30°С. Остывание проходит в два этапа – быстрый и медленный.

- Избавление от внутреннего и остаточного напряжения. Методика подойдет после того, как деталь проходит механическую обработку, сваривается или обрабатывается с использованием литья. Максимальная температура нагрева составляет 727°С. У этого процесса самый длительный период выдерживания среди всех разновидностей отжига –20 часов.

Заготовка будет остывать очень медленно.

Заготовка будет остывать очень медленно. - Полный. Если вам нужно достичь мелкозернистой структуры материала с преобладанием перлита и феррита. Методика подойдет для разных типов заготовок – от штампованных и литых до кованных. Метод нагревания здесь такой же, как у изометрического отжига – прогрев выполняется до предельной точки и еще на 30-50°С выше него. Охлаждение проводится до 500°С. Секрет качественного выполнения операции в том, чтобы контролировать скорость остывания. Она указывается из расчета на 60 минут. Для углеродистой стали остывание должно быть менее 150°С, а для легированной – 50°С.

- Неполный. Основной задачей проведения неполного отжига является перевод перлита в ферритно-цементитную структуру. Технология подойдет для деталей, которые были созданы методом электродуговой сварки. При этом температура составляет 700°С, а длительность выдержки – 20 часов. После медленного охлаждения можно использовать заготовку – ее прочность и защита от повреждения значительно увеличатся.

Закалка

Закалка и отпуск стали являются одними из наиболее распространенных режимов термической обработки.

Такой вариант воздействия нужен, чтобы нарастить важные показатели материала – от твердости и максимальной упругости до защиты от износа и твердости. При помощи закалки удается уменьшить предел на сжатие и пластичность.

Такой формат обработки является одним из наиболее старых. Он основывается на быстром охлаждении прогретого до высоких температур металла. Предел нагрева отличается в зависимости от типа сплава. Нужно учитывать, при какой температуре начинает изменяться внутренняя кристаллическая решетка.

В зависимости от марки стали меняется несколько основных параметров:

- Среда охлаждения. Самый простой способ – окунание в воду. Дополнительные полезные свойства позволяют получить применение технического масла, газов инертного типа и растворов с высоким уровнем содержания соли.

- Скорость охлаждения. Меняется в зависимости от изначальной степени прогрева.

Температура воды, соляного раствора или газа также может отличаться.

Температура воды, соляного раствора или газа также может отличаться. - Нагрев. Выбирается в зависимости от пределов, нужных для изменения внутренней структуры. Для многих видов сырья этот показатель составляет около 900°С.

Нормализация

Процесс нормализации необходим для того, чтобы изменить структуру и создать внутри металла мелкое зерно. Этот вариант подходит как для легированных, так и для низкоуглеродистых сталей.

Главное преимущество технологии позволяет довести твердость до 300 НВ. Вы сможете использовать полученные горячекатаным методом заготовки, а также нарастить прочность, защиту от излома и вязкость. Это позволяет упростить процесс последующей обработки.

В качестве среды охлаждения используется воздух. Максимальные температуры нагрева – не более 50°С сверх установленного для материала предела.

Криогенная термообработка

Основы термической обработки стали криогенного типа заключаются в значительном охлаждении ранее закаленных заготовок. Главная цель использования – прекращение мартенситного преобразования.

Главная цель использования – прекращение мартенситного преобразования.

Как и в случае с другими перечисленными средствами, заготовку потребуется постепенно прогреть до стандартной температуры.

Химико-термическая обработка

В ходе обработки происходит преобразование внешнего слоя материала. Это позволяет повысить твердость, защитить сырье от коррозии и дополнительно нарастить износостойкость.

В процессе могут использоваться следующие методы:

- Цементация. Также называется науглероживанием. Поверхность насыщается углеродом. Сначала проводится термическая обработка, участки, которые не планируется обрабатывать, обмазываются защитными составами. Процедура проводится в диапазоне 900-950°С.

- Азотирование. В отличие от цементации вместо углерода применяется азот. Для этого создается нагретая аммиачная среда. Температурный диапазон составляет 500-520°С.

- Цианирование. Применяется как углерод, так и азот в разных соотношениях в зависимости от температуры.

Процесс возможен как в газовой, так и в жидкой среде.

Процесс возможен как в газовой, так и в жидкой среде. - Хромирование. Один из видов металлизации. Назван так по основному веществу, которым насыщается материал (хром). Улучшает прочность, коррозийную стойкость, внешний вид детали.

Технология выбирается с ориентиром на особенности и характеристики конкретного типа сплава.

Термообработка сварных швов и соединений: процесс выполнения

Различают три разновидности термической обработки деталей. Первая разновидность — это подготовка деталей перед сваркой. Некоторые конфигурации свариваемых изделий (например, трубы больших диаметров) требуют предварительного подогрева до 110 – 120 С0 непосредственно перед сваркой. К некоторым изделиям применяют определенные методы во время сварки. В этой статье мы расскажем, как проводится термообработка сварных швов уже готовых сваренных изделий.

1 / 1

Для чего нужна термообработка

В процессе сварки в металле свариваемых деталей происходят разнообразные процессы. Главные из которых это:

Главные из которых это:

- неравномерный прогрев и охлаждение различных зон;

- фазовые преобразования в металле;

- химическое взаимодействие с окружающим пространством.

Все эти процессы приводят к появлению местных напряжений, которые могут стать причиной возникновения трещин и, в тяжелых случаях, привести к полному разрушению изделия. От всех этих неприятностей поможет избавиться термообработка сварных соединений.

Виды обработки

Термообработка может производиться разными способами в различных режимах. В зависимости от химического состава и геометрических размеров изделия используют следующие виды термообработки.

Стабилизирующий отжиг

Изделие нагревается до температуры 970 градусов, и эта температура поддерживается в течение полутора часов. Далее происходит естественное охлаждение. Метод получил широкое распространение при термообработке высоколегированных сталей.

Термический отдых

Этот процесс предусматривает нагрев металла до 300 С0 с последующей выдержкой при этой температуре. Идеальное время выдержки два часа. Кроме снятия напряжения, этот способ снижает количество растворенного водорода в металле шва. Такой метод более всего может пригодиться для обработки изделий с толстыми стенками, где другие методы применить сложно.

Нормализация

Применяется при термической обработке труб малого диаметра. Такие трубы имеют тонкие стенки. В данном случае шов с участком трубы нагревают до 800 градусов и выдерживают около получаса. Таким образом, удается снять только часть напряжений, но это не главное. Главная цель этого вида обработки – придание металлу мелкозернистой однородной структуры.

Высокий отпуск

Подходит для сталей перлитного класса. Время обработки выбирается в пределах нескольких часов. Температуру нагрева доводят до 600 – 700 градусов. Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Такая обработка решает множество проблем для низколегированных сталей. Остаточное напряжение снимается практически полностью, исчезает закалочная структура.

Аустенизация

Самый высокотемпературный вид. Процессы идут при 1100 градусах в течение 120 – 180 минут. Далее проходит естественное остывание на воздухе. Применяется, в основном, на высоколегированных сталях, придавая им высокую пластичность при незначительных остаточных напряжениях.

Применение различных видов термообработки позволяет повысить прочность сварных швов, увеличить надежность изделий и значительно продлевает срок технической эксплуатации, способствуя повышению коррозионной стойкости металла.

Особенности процесса и применяемое оборудование

Термическая обработка швов требует различных технологий и оборудования. Существует три основных типа оборудования для термической обработки.

Радиационное оборудование — это наиболее простой, а значит, и самый распространенный вид оборудования. Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Нагрев изделия происходит за счет передачи тепла от нагретой нихромовой проволоки. Между проволокой и изделием прокладывают термостойкий электроизоляционный материал и постепенно увеличивают напряжение на нагревательном элементе (нихромовая проволока). Работа проходит намного быстрее, если нагревательная проволока уже изолирована, и нет необходимости каждый раз изолировать изделие.

Регулировка напряжения может осуществляться различными средствами: от простейших способов переключения отводов на обмотке понижающего трансформатора или устройства гасящих сопротивлений, до высокотехнологичных электронных преобразователей напряжения на тиристорах.

Газопламенное оборудование намного хлопотнее предыдущего вида. Согласитесь, что обеспечить подачу электрического питания намного проще, чем подачу газа. Такие же сложности с регулировкой процесса и контролем параметров. И еще проблематичнее выглядят возможности механизации или автоматизации термообработки сварных швов с применением газопламенного оборудования. Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

Но есть у этого оборудования и одно неоспоримое преимущество – низкая стоимость работ. Это становится понятным при самом приближенном сравнении стоимости электроэнергии и газа.

Индукционные установки

Этот вид термообработки требует специального дорогостоящего оборудования и квалифицированного обслуживания. Промышленность выпускает как переносные индукционные установки, рассчитанные на обработку некрупных деталей в «полевых» условиях, так и многофункциональные гиганты, на основе которых создаются целые производственные участки.

На таких участках используют мощные индукционные установки, вырабатывающие высокочастотное напряжение. Это напряжение подаётся на провода, особым образом расположенные на обрабатываемом изделии. Протекающий в проводах ток, в свою очередь, вызывает появление токов в обрабатываемой детали, которые и разогревают её до нужной температуры.

Индукционные установки используются не только для термообработки сварных швов, но и для разогрева труб в процессе их изгибания. Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Таким образом, имеется возможность на одной промышленной линии осуществлять разогрев труб перед сваркой, непосредственно сварку труб и термообработку сварных швов. К этому участку обычно примыкает участок приварки фланцев и других деталей.

Необходимо отметить, что все эти процессы легко механизируются и автоматизируются. При наличии необходимого набора датчиков, компьютера и программного обеспечения можно создавать полностью автоматические производственные линии.

Что такое термическая обработка металлов? Методы и преимущества

Термическая обработка — это процесс нагрева и охлаждения металлов с использованием определенных заранее выбранных методов для получения желаемых свойств. Как черные, так и цветные металлы проходят термическую обработку перед их применением.

Со временем было разработано множество различных методов. Даже сегодня металлурги постоянно работают над улучшением результатов и рентабельности этих процессов.

Для этого они разрабатывают новые графики или циклы для производства различных сортов. Каждый график относится к разной скорости нагрева, выдержки и охлаждения металла.

При тщательном соблюдении этих методов можно производить металлы различных стандартов с удивительно конкретными физическими и химическими свойствами.

Польза

Причины проведения термообработки могут быть разными. Некоторые процедуры делают металл мягким, а другие повышают твердость . Они также могут влиять на электрическую и теплопроводность этих материалов.

Некоторые методы термообработки снимают напряжения, возникшие в более ранних процессах холодной обработки. Другие придают металлам желаемые химические свойства. Выбор идеального метода зависит от типа металла и требуемых свойств.

В некоторых случаях металлическая деталь может пройти несколько процедур термической обработки. Например, некоторые суперсплавы, используемые в авиастроении, могут пройти до шести различных этапов термообработки, чтобы оптимизировать их для применения.

Этапы процесса термообработки

Проще говоря, термическая обработка — это процесс нагрева металла, выдержки его при этой температуре и последующего охлаждения. В процессе обработки металлическая деталь претерпевает изменения своих механических свойств. Это связано с тем, что высокая температура изменяет микроструктуру металла, которая играет важную роль в механических свойствах материала.

Конечный результат зависит от множества различных факторов. К ним относятся время нагрева, время выдержки металлической детали при определенной температуре, скорость охлаждения, окружающие условия и т. д. Параметры зависят от метода термообработки, типа металла и размера детали.

В ходе этих процессов свойства металла изменятся. Среди этих свойств — электрическое сопротивление, магнетизм, твердость, вязкость, пластичность, хрупкость и коррозионная стойкость.

Нагрев

Детали реактивного двигателя, направляемые в печь

Как мы уже обсуждали, микроструктура сплавов будет изменяться в процессе термообработки. Нагрев осуществляется в соответствии с заданным термическим профилем.

Нагрев осуществляется в соответствии с заданным термическим профилем.

При нагревании сплав может находиться в одном из трех различных состояний. Это может быть механическая смесь, твердый раствор или их комбинация.

Механическая смесь аналогична бетонной смеси, в которой цемент связывает песок и гравий. Песок и гравий все еще видны как отдельные частицы. В случае металлических сплавов механическая смесь удерживается основным металлом.

С другой стороны, в твердом растворе все компоненты смешиваются гомогенно. Это означает, что их невозможно идентифицировать индивидуально даже под микроскопом.

Каждое состояние приносит с собой разные качества. По фазовой диаграмме возможно изменение состояния путем нагрева. Однако охлаждение определяет конечный результат. Сплав может оказаться в одном из трех состояний, в зависимости только от метода.

Выдержка

Во время выдержки металл выдерживается при достигнутой температуре. Продолжительность зависит от требований.

Например, поверхностное упрочнение требует только структурных изменений поверхности металла, чтобы повысить твердость поверхности. В то же время для других методов требуются единые свойства. В этом случае период выдержки больше.

Время выдержки также зависит от типа материала и размера детали. Более крупным деталям требуется больше времени, когда целью являются однородные свойства. Это происходит из-за того, что сердцевине большой части требуется больше времени, чтобы достичь необходимой температуры.

Охлаждение

После завершения этапа выдержки металл необходимо охладить в установленном порядке. На этом этапе тоже происходят структурные изменения. Твердый раствор при охлаждении может оставаться неизменным, полностью или частично превращаться в механическую смесь, в зависимости от различных факторов.

Скорость охлаждения регулируется различными средами, такими как солевой раствор, вода, масло или воздух. Вышеупомянутая последовательность охлаждающих сред находится в порядке убывания эффективной скорости охлаждения. Солевой раствор быстрее всего поглощает тепло, а воздух — медленнее всего.

Солевой раствор быстрее всего поглощает тепло, а воздух — медленнее всего.

Также возможно использование печи в процессе охлаждения. Контролируемая среда обеспечивает высокую точность, когда необходимо медленное охлаждение.

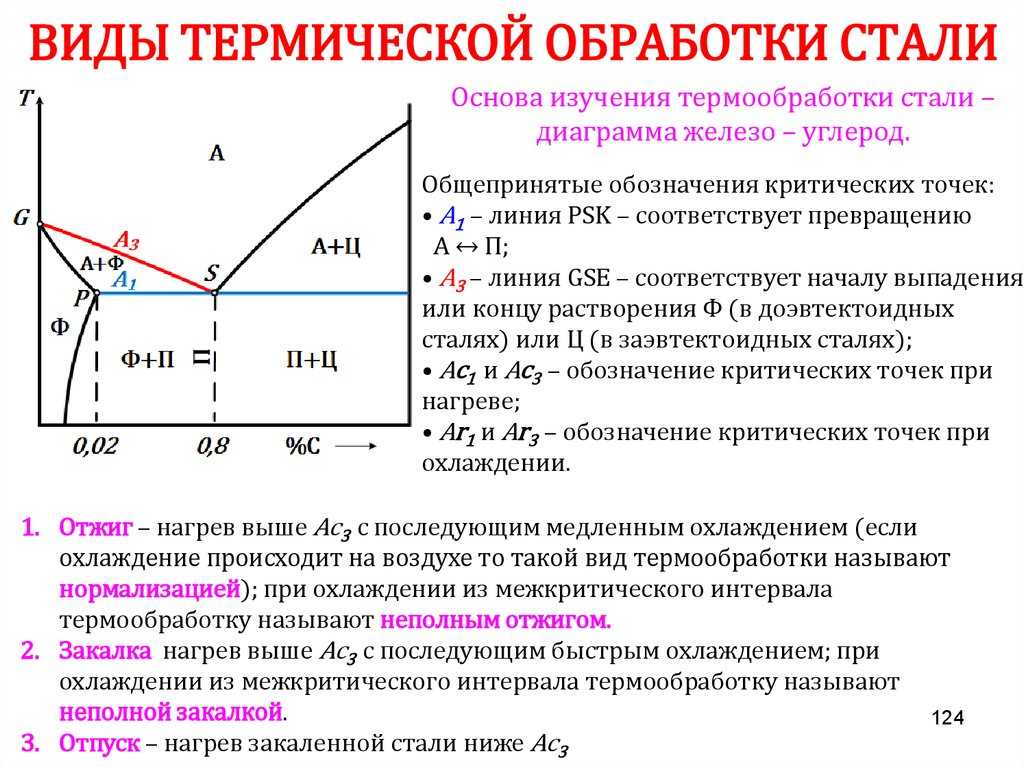

Фазовые диаграммы

У каждого металлического сплава своя фазовая диаграмма. Как уже было сказано ранее, термическая обработка проводится по этим схемам. Они показывают структурные изменения, происходящие при разных температурах и различном химическом составе.

Давайте возьмем фазовую диаграмму железо-углерод в качестве примера, так как она наиболее известна и широко преподается в университетах.

Фазовая диаграмма железо-углерод является важным инструментом при изучении поведения различных углеродистых сталей при термообработке. Ось x показывает содержание углерода в сплаве, а ось y — температуру.

Обратите внимание, что 2,14% углерода — это предел, при котором сталь становится чугуном.

На диаграмме показаны различные области, где металл существует в различных микросостояниях, таких как аустенит, цементит, перлит. Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

Эти области обозначены границами A1, A2, A3 и Acm. На этих границах происходят фазовые изменения, когда через них проходит температура или значение содержания углерода.

A1: Верхняя граница фазы цементит/феррит.

A2: предел, при котором железо теряет свой магнетизм. Температура, при которой металл теряет свой магнетизм, также называется температурой Кюри.

A3: Граница раздела, отделяющая фазу аустенит + феррит от фазы γ (гамма) аустенита.

Acm: Граница раздела, отделяющая аустенит γ от аустенита + цементита.

Фазовая диаграмма является важным инструментом, позволяющим определить, будет ли термообработка полезной или нет. Каждая структура привносит определенные качества в конечный продукт, и выбор термообработки делается на основе этого.

Распространенные методы термической обработки

Существует довольно много методов термической обработки. Каждый из них обладает определенными качествами.

К наиболее распространенным методам термообработки относятся:

- Отжиг;

- Нормализация;

- Закаливание;

- Старение;

- Снятие напряжения;

- Темперирование;

- Цементация.

Отжиг

При отжиге металл нагревается выше верхней критической температуры, а затем охлаждается с медленной скоростью.

Отжиг проводится для размягчения металла. Это делает металл более пригодным для холодной обработки и формовки. Он также повышает обрабатываемость, пластичность и вязкость металла.

Отжиг также полезен для снятия напряжений в детали, вызванных предшествующими процессами холодной обработки. Присутствующие пластические деформации устраняются во время рекристаллизации, когда температура металла пересекает верхнюю критическую температуру.

Металлы могут подвергаться множеству методов отжига, таких как рекристаллизационный отжиг, полный отжиг, частичный отжиг и окончательный отжиг.

Нормализация

Нормализация — это процесс термообработки, используемый для снятия внутренних напряжений, вызванных такими процессами, как сварка, литье или закалка.

В этом процессе металл нагревается до температуры, которая на 40° C выше его верхней критической температуры.

Эта температура выше, чем при закалке или отжиге. После выдержки при этой температуре в течение определенного периода времени его охлаждают на воздухе. Нормализация создает однородный размер зерна и состав по всей детали.

Нормализованная сталь тверже и прочнее отожженной стали. Фактически, в нормализованном виде сталь прочнее, чем в любом другом состоянии. Вот почему детали, которые требуют ударной вязкости или должны выдерживать большие внешние нагрузки, почти всегда будут нормализованы.

Закалка

Самый распространенный процесс термообработки — закалка — используется для увеличения твердости металла. В некоторых случаях затвердеть может только поверхность.

Заготовку закаляют, нагревая ее до заданной температуры, а затем быстро охлаждают, погружая в охлаждающую среду. Можно использовать масло, солевой раствор или воду. Полученная деталь будет иметь повышенную твердость и прочность, но одновременно возрастет и хрупкость.

Цементное упрочнение — это тип процесса упрочнения, при котором упрочняется только внешний слой заготовки. Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Используемый процесс такой же, но поскольку тонкий внешний слой подвергается процессу, полученная в результате заготовка имеет твердый внешний слой, но более мягкую сердцевину.

Это обычное дело для валов. Твердый внешний слой защищает его от износа материала . В противном случае при установке подшипника на вал он может повредить поверхность и сместить некоторые частицы, которые ускорят процесс износа. Закаленная поверхность обеспечивает защиту от этого, а сердечник по-прежнему обладает необходимыми свойствами, чтобы выдерживать усталостные напряжения.

Другие типы процессов закалки включают индукционную закалку, дифференциальную закалку и закалку пламенем. Однако закалка пламенем может привести к образованию зоны термического влияния, которая возникает после охлаждения детали.

Старение

График старения алюминия 6061

Старение или дисперсионное твердение — это метод термообработки, который в основном используется для повышения предела текучести ковких металлов. В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

В ходе процесса образуются равномерно диспергированные частицы в структуре зерна металла, которые вызывают изменения в свойствах.

Осадочное твердение обычно происходит после еще одного процесса термообработки, при котором достигается более высокая температура. Однако старение только повышает температуру до среднего уровня и снова быстро снижает ее.

Некоторые материалы могут стареть естественным образом (при комнатной температуре), в то время как другие стареют только искусственно, то есть при повышенных температурах. Для естественно стареющих материалов может быть удобно хранить их при более низких температурах.

Снятие напряжения

Снятие напряжения особенно часто используется для деталей котлов, баллонов с воздухом, аккумуляторов и т. д. При этом методе нагревают металл до температуры чуть ниже его нижней критической границы. Процесс охлаждения медленный и, следовательно, равномерный.

Это делается для снятия напряжений, которые возникли в деталях из-за более ранних процессов, таких как формовка, механическая обработка, прокатка или правка.

Отпуск

Отпуск — это процесс уменьшения избыточной твердости и, следовательно, хрупкости, возникающей в процессе закалки. Также снимаются внутренние напряжения. Прохождение этого процесса может сделать металл пригодным для многих применений, в которых требуются такие свойства.

Температура обычно намного ниже температуры затвердевания. Чем выше используемая температура, тем мягче становится конечная заготовка. Скорость охлаждения не влияет на структуру металла во время отпуска, и обычно металл охлаждается на неподвижном воздухе.

Цементация стали

В этом процессе термообработки металл нагревается в присутствии другого материала, который выделяет углерод при разложении.

Освободившийся углерод поглощается поверхностью металла. Содержание углерода на поверхности увеличивается, что делает ее более твердой, чем внутреннее ядро.

Какие металлы подходят для термической обработки?

Хотя черные металлы составляют большинство термообработанных материалов, сплавы меди, магния, алюминия, никеля, латуни и титана также могут подвергаться термообработке.

Около 80% термически обрабатываемых металлов — это разные марки стали. Черные металлы, которые можно подвергать термической обработке, включают чугун, нержавеющую сталь и различные марки инструментальной стали.

Такие процессы, как закалка, отжиг, нормализация, снятие напряжений, цементирование, азотирование и отпуск, обычно выполняются на черных металлах.

Медь и медные сплавы подвергаются таким методам термической обработки, как отжиг, старение и закалка.

Алюминий подходит для таких методов термообработки, как отжиг, термообработка на твердый раствор, естественное и искусственное старение. Термическая обработка алюминия — это точный процесс. Объем процесса должен быть установлен, и его следует тщательно контролировать на каждом этапе для достижения желаемых характеристик.

Очевидно, не все материалы подходят для термической обработки. Точно так же не обязательно использовать каждый метод для отдельного материала. Поэтому каждый материал нужно изучать отдельно, чтобы добиться желаемого результата. Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Использование фазовых диаграмм и доступной информации о влиянии вышеупомянутых методов является отправной точкой.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Термообработка в расплаве солей

Закалка стали – один из наиболее важных процессов в термообработке металла, от которого напрямую зависит качество продукции. Плохая закалка может привести к излишней мягкости металла, перекаленная деталь, в свою очередь, становится очень хрупкой.

Виды закалки

Еще древние мастера, работавшие в кузнях, замечали, как тепловое воздействие в разной степени влияет на металл, меняя его структуру и свойства. С помощью термообработки можно улучшить механические характеристики детали, сделать ее более долговечной и даже уменьшить вес за счет увеличения прочности! В современном машиностроении задача комплексного улучшения эксплуатационных свойств металлических материалов в значительной степени связана с разработкой новых технологических процессов поверхностного упрочнения деталей. Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки. Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Термообработка позволяет даже изготавливать качественные детали из более дешевых сплавов, улучшая их характеристики до нужной отметки. Закалка стали – процесс термообработки, в результате которого сталь нагревается до критической температуры и быстро охлаждается. Цель такой обработки – повышение твердости и прочности детали с уменьшением ее пластичности.

Основные задачи, требующие решения при термообработке:

-

защита от обезуглероживания;

-

защита от цементации;

-

защита от окисления;

-

скорость охлаждения.

Для защиты от обезуглероживания, особенно быстрорежущей стали, рекомендуется применение растворов солевых ванн.

Подготовка раствора солей

В 95% рабочего объема тигля расплавляется соль Petrofer HS 760, после полного расплава добавляются 5% Petrofer NEUTROSAL. Небольшие порции NEUTROSAL посыпаются на ванну и сразу же перемешиваются. После этого следует нагрев до нужной температуры. О надежности необезуглероживания позволяет судить также и внешний вид ванны. Ванна должна быть прозрачной. На поверхности время от времени появляются язычки пламени, маленькие хлопья в ванне являются нормальными и представляют собой продукты реакции инертора с кислородом. Если ванна помутнеет, то в ней появились оксиды и растворенный кислород. В этом случае надежность необезуглероживания не обеспечивается.

Области применения:

Необезуглероживающий отжиг и закалка всех видов инструментальной стали и высокопроцентной хромистой стали, а также науглероженных деталей, в особенности, если цементованный слой местами обработан.

Обработка необезуглероживающим отжигом термически улучшенной или цементируемой стали (отжиг на крупное зерно).

Обезуглероживающий нагрев быстрорежущей стали до 1100°C. Обезуглероживающий твердый припой в солевой ванне.

Необходимо упомянуть, что при закалке в растворах солевых теплых ваннах поверхность деталей не окрашивается в иссиня-черный цвет, как это обычно происходит при закалке в ваннах, содержащих цианид. Поверхность обычно получается пестрой, светло-коричневого или красно-коричневого цвета.

Защита деталей от цементации

Цементация — один из главных процессов в термическом упрочнении деталей, поверхности которых работают на износ. К таким деталям относятся шестерни, вал-шестерни, сателлиты, полуоси, и многие другие изделия. Очень часто в процессе изготовления таких деталей, возникает необходимость исключить науглероживание на определенном участке. Такая необходимость возникает по разным причинам: требования конструкторской документации, требования по дальнейшей механической обработке и т.д. В связи с этим возникает вопрос о защите этих поверхностей от насыщения углеродом и исключения получения высокой твердости при последующей закалке сталей. Способ защиты деталей от цементации самый интересный и перспективный. Он заключается в использовании покрытий и защитных антицементационных паст Petrofer SURFATECT различного химического состава. Новые на водной основе и классические защитные пасты на основе растворителей для частичного покрытия от цементации, азотирования стальных деталей в газовой атмосфере. В зависимости от типа-оснастки защитных паст Petrofer SURFATECT легко растворяются в воде после обработки или удаляются механическим способом.

Очень часто в процессе изготовления таких деталей, возникает необходимость исключить науглероживание на определенном участке. Такая необходимость возникает по разным причинам: требования конструкторской документации, требования по дальнейшей механической обработке и т.д. В связи с этим возникает вопрос о защите этих поверхностей от насыщения углеродом и исключения получения высокой твердости при последующей закалке сталей. Способ защиты деталей от цементации самый интересный и перспективный. Он заключается в использовании покрытий и защитных антицементационных паст Petrofer SURFATECT различного химического состава. Новые на водной основе и классические защитные пасты на основе растворителей для частичного покрытия от цементации, азотирования стальных деталей в газовой атмосфере. В зависимости от типа-оснастки защитных паст Petrofer SURFATECT легко растворяются в воде после обработки или удаляются механическим способом.

Оксидирование стали – это один из наиболее эффективных способов защиты поверхности металла от негативных внешних воздействий. В результате на металле образуется защитное покрытие в виде специфической пленки. Особенности и функции такой пленки напрямую зависят от метода оксидирования.

Оксидирование – для увеличения коррозионной стойкости. Для оксидирования применяют оксидирующие ванны. Petrofer Blacky при рабочей температуре до 150°C.

После термообработки деталей в расплавах солей детали промывают горячей водой, что не всегда благоприятно влияет на коррозионную стойкость, для решения данной проблемы применяется 2-3% раствор концентрата Petrofer AQUAPLUS 22. AQUAPLUS 22 применяется при необходимости надежной антикоррозийной защиты без значительных изменений физических свойств воды как, например, в системах охлаждения, при поверхностной закалке с применением индукционного нагрева и газопламенной закалки.

Для каждого вида закалки металла существует отдельный режим, определяющий исход процесса. Нужно учесть температуру нагрева, вычислить точное время и скорость нагрева, продолжительность выдержки детали при максимальном значении температуры, скорость охлаждения.

На атомном уровне при достижении критической температуры перестраивается атомная решетка.

Для разных марок стали существует своя критическая температура, в зависимости от уровня содержания углерода и примесей. Закалка делает металл твердым, но в то же время хрупким. Охлаждение детали должно проходить быстро, чтобы атомная структура не преобразовалась в промежуточную структуру. При этом слишком быстрое охлаждение может привести к растрескиванию стали или короблению. Во избежании брака скорость охлаждения при достижении порога в 200°С замедляют. Некоторые марки стали закаляются и при более высоких температурных режимах (1250–1300°С). Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135. Температура подогрева – до 500°С.

Эти марки не подвержены растрескиванию, поэтому в предварительном подогреве они не нуждаются. Сложные детали, которые имеют резкие переходы или тонкие грани, предварительно подогревают в отдельных печах или соляных ваннах, применяя соли Petrofer AS 135. Температура подогрева – до 500°С.

Охлаждение металла – опасности и предосторожности!

В качестве основы для охлаждающих жидкостей используют воду. Водяная закалка имеет ряд недостатков. Главный минус – образование трещин и коробление металла, поэтому таким способом пользуются только при изготовлении цементированных изделий или изделий несложной формы, которые будут проходить финишную обработку. Изделия более сложной формы из конструкционной стали охлаждаются в растворе полимерных сред Petrofer AQUATENSID BW-FF. Охлаждение происходит равномерно; в отличие от закалки водой, не происходит смягчения и минимизируются разрушения. Огромное преимущество здесь – негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Огромное преимущество здесь – негорючесть, связанная с высоким содержанием воды, низким уровнем образования дыма и отсутствием паровой рубашки. Низкоконцентрированные растворы AQUATENSID BW-FF имеют охлаждающий эффект на уровне воды, но без их отрицательных свойств. Разумеется, неконтролируемое, неравномерное образование паровой оболочки на заготовке (феномен Лейденфроста) можно избежать. Применение AQUATENSID BW-FF с более высокой концентрацией дает характеристики охлаждения маслом. В области температур конвекционной фазы / мартенсита эффект охлаждения здесь уменьшается по сравнению с чистой водой. В результате неизбежно возникающие трансформационные напряжения не излишне накладываются высокими тепловыми напряжениями, трещины практически устраняются.

Термическая обработка легких металлов с помощью AQUATENSID

Легированные сплавы AL используются не только в авиации сегодня, но и в большей степени для легких конструкции в секторе транспортных средств. Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за регулируемой скорости охлаждения, достигается снижение риска критических деформаций металла, в отличие от не контролируемой скорости охлаждения в воде. Таким образом, можно избежать серьезных усилий по переработке.

Закалка этих сплавов после гомогенизационного отжига, а также других сплавов AL после формования является еще одной областью применения для AQUATENSID. Из-за регулируемой скорости охлаждения, достигается снижение риска критических деформаций металла, в отличие от не контролируемой скорости охлаждения в воде. Таким образом, можно избежать серьезных усилий по переработке.

Полимерные растворы AQUATENSID также нашли множество применений при термообработке алюминиевых компонентов. Так, например, в аэрокосмической промышленности части прокаливаемого алюминиевого сплава длиной около 1,5 м с поперечными сечениями между 30 и 120 мм в 25% растворе полимера AQUATENSID почти без искажений охлаждаются, в отличие от охлаждения в воде. В случае повышенного риска растрескивания возможно использование водно-полимерной закалки Petrofer FEROQUENCH 2000.

Минеральные масла – наиболее подходящая охлаждающая среда для изделий из легированной стали, как и для тонких изделий, из углеродистой стали. Недостаток таких ванн состоит в том, что независимо от температуры среды скорость охлаждения не меняется. Масла для закалки разделяют на две основные группы:

Масла с обычной скоростью закалки Petrofer ISODUR 220 причем скорость при температуре 30°С, что при температуре 100°С она будет одинакова.

Масла, устойчивые к испарению для закалки с высокой интенсивностью охлаждения например ISORAPID 227 HM.

В частности, при использовании обычных масел для закалки сама среда имеет склонность к возгоранию. К тому же, со временем масло теряет закаливающие способности. При использовании масел, устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом — соответственно замена масла происходит намного реже.

При использовании масел, устойчивых к испарению для закалки с высокой интенсивностью охлаждения повышаются окислительные свойства, срок службы продукта, а главное качество закалки улучшается почти в два раза. Стойкость к окислению данных продуктов в пять раз выше по сравнению с индустриальным маслом — соответственно замена масла происходит намного реже.

Для оценки качества масла могут применяться и другие характеристики:

Температура вспышки — очень важное свойство в плане противопожарной безопасности. Как правило, не требуется применять масла с температурой вспышки на 50-60°С выше, чем температура процесса с учетом объема ванны масла и его теплопроводности.

Стойкость против старения — показатель экономической эффективности использования того или иного масла. Это время нормальной работы охлаждающей среды до образования продуктов горения и шлака на дне и стенках ванны. Время смены масла чаще определяется практически, по изменению цвета закаливаемых изделий или появлением мягких пятен на поверхности.

Еще одной экономической характеристикой качества масла является скорость уноса вещества с обрабатываемыми поверхностями деталей. Она не может быть однозначно определена, т.к. в большей степени зависит от конкретных условий использования (одиночный закалочный бак, бак в составе автоматической линии, с учетом времени на стекание или без учета). Однако эта характеристика находится в некоторой корреляции с вязкостью масла и чаще не превышает 1% площади обрабатываемых изделий.

При сравнении характеристик масел, нужно обращать внимание на допустимое количество воды и посторонних примесей.Вода в масле может быть причиной неравномерной твердости и возгорания закалочного бака. Чем больше воды в масле, тем больше вероятность этих явлений.

Из вышесказанного следует, что при выборе такого идеального и безопасного закалочного масла, в первую очередь следует учитывать его вязкость, температуру парообразования, теплопроводность и температуру вспышки. Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от 200°С до полного охлаждения.

Идеальное закалочное масло должно охлаждать изделия максимально быстро в области минимальной устойчивости аустенита и максимально медленно в области температуры от 200°С до полного охлаждения.

Термообработка: что это такое и как это работает

Что такое термообработка?

Хотя большинство людей не знают, что такое термическая обработка, на самом деле это неотъемлемая часть производственного процесса. Это связано с тем, что термообработка позволяет улучшить металлическую деталь, чтобы материал лучше противостоял износу. Термическая обработка включает в себя нагрев металла или сплава до определенной температуры и последующее охлаждение для затвердевания материала.

Термическая обработка может использоваться на различных этапах производственного процесса для изменения определенных свойств этого металла или сплава. Например, вы можете использовать термообработку, чтобы сделать его прочнее, тверже, долговечнее или пластичнее, в зависимости от того, что нужно материалу для правильной работы.

Некоторые известные отрасли, в которых термическая обработка играет важную роль, включают самолетостроение, автомобили, скобяные изделия, такие как пилы и топоры, компьютеры, космические корабли, военную и нефтегазовую промышленность.

Как работает термообработка?

Для достижения желаемого эффекта металл или сплав нагревают до определенной температуры, иногда до 2400°F, выдерживают при этой температуре в течение определенного времени, а затем охлаждают. Пока он горячий, физическая структура металла, также называемая микроструктурой, изменяется, что в конечном итоге приводит к изменению его физических свойств. Время, в течение которого металл нагревается, называется «время выдержки». Продолжительность выдержки играет важную роль в характеристиках металла, так как в металле, выдержанном в течение длительного времени, будут наблюдаться другие изменения микроструктуры, чем в пропитанном металле. на более короткий период времени.

Процесс охлаждения после выдержки также влияет на качество металла. Металл можно охлаждать быстро, что называется закалкой, или медленно в печи, чтобы добиться желаемого результата. Сочетание температуры выдержки, времени выдержки, температуры охлаждения и продолжительности охлаждения играет роль в создании желаемых свойств металла или сплава.

Металл можно охлаждать быстро, что называется закалкой, или медленно в печи, чтобы добиться желаемого результата. Сочетание температуры выдержки, времени выдержки, температуры охлаждения и продолжительности охлаждения играет роль в создании желаемых свойств металла или сплава.

Термическая обработка металла во время производственного процесса также определяет, какие свойства изменяются, а некоторые металлы могут даже подвергаться многократной обработке.

Знать, при каких температурах нагревать и охлаждать металлы, а также сколько времени должен занимать каждый этап процесса для конкретного металла или сплава, чрезвычайно сложно. По этой причине ученые-материаловеды, известные как металлурги, изучают воздействие тепла на металл и сплавы и предоставляют точную информацию о том, как правильно выполнять эти процессы. Производители полагаются на эту информацию, чтобы гарантировать, что их металлические детали будут иметь правильные свойства в конце процесса.

Некоторые распространенные формы термической обработки включают:

- Закалка : Когда металл затвердевает, он нагревается до точки, при которой элементы в материале превращаются в раствор. Дефекты конструкции затем трансформируются путем создания надежного раствора и упрочнения металла. Это увеличивает твердость металла или сплава, делая его менее пластичным.

- Отжиг : Этот процесс используется для таких металлов, как медь, алюминий, серебро, сталь и латунь. Эти материалы нагревают до определенной температуры, выдерживают при этой температуре до тех пор, пока не произойдет превращение, а затем медленно высушивают на воздухе. Этот процесс размягчает металл, делая его более пригодным для обработки и с меньшей вероятностью разрушения или растрескивания.

- Закалка : Некоторые материалы, такие как сплавы на основе железа, очень твердые, что делает их хрупкими. Закалка может уменьшить хрупкость и укрепить металл.

В процессе отпуска металл нагревают до температуры ниже критической, чтобы уменьшить хрупкость и сохранить твердость.

В процессе отпуска металл нагревают до температуры ниже критической, чтобы уменьшить хрупкость и сохранить твердость. - Закалка : Наружная часть материала затвердевает, а внутренняя остается мягкой. Поскольку отверждение может привести к хрупкости материалов, поверхностное упрочнение используется для материалов, которым требуется гибкость при сохранении прочного слоя износа.

- Нормализация : Подобно отжигу, этот процесс делает сталь более прочной и пластичной за счет нагревания материала до критических температур и поддержания его при этой температуре до тех пор, пока не произойдет преобразование.

Почему термообработка важна?

Без термической обработки металла, особенно стали, металлические детали для всего, от самолетов до компьютеров, не будут функционировать должным образом или вообще не будут существовать. В частности, детали из цветных металлов будут намного слабее. Алюминиевые и титановые сплавы, а также бронза и латунь упрочняются путем термообработки. Многие из этих металлов используются в производстве автомобилей, самолетов и других изделий, в которых прочные металлы зависят не только от производительности, но и от безопасности.

Многие из этих металлов используются в производстве автомобилей, самолетов и других изделий, в которых прочные металлы зависят не только от производительности, но и от безопасности.

Поскольку термически обработанные металлы часто прочнее, чем нетермообработанные, предварительная обработка металлических деталей предотвращает коррозию, что не приведет к замене дорогостоящих металлических деталей позже или так же часто. Это заставляет машины работать дешевле и эффективнее и предотвращает проблемы.

Решения от General Kinematics

General Kinematics предлагает оптимальное оборудование для улучшения и повышения производительности процесса термообработки и других производственных процессов. При работе с термообработкой металлов существуют различные этапы. General Kinematics предоставляет оборудование, предназначенное для облегчения этого процесса и повышения производительности производства.

Конвейеры

Общая кинематика Вибрационный спиральный подъемник SPIRA-FLOW™ идеально подходит для термообработки, требующей длинного пути транспортировки, но он сжимает его в спиралевидную форму, чтобы занимать меньше места. Spiral-Flow отлично подходит для производственных предприятий, которые ограничены в пространстве или хотят оптимизировать использование пространства.

Spiral-Flow отлично подходит для производственных предприятий, которые ограничены в пространстве или хотят оптимизировать использование пространства.

Компания General Kinematics предлагает широкий ассортимент дополнительных конвейеров для различных целей термообработки. Независимо от того, хотите ли вы переместить свои материалы из точки А в точку Б, нагреть, охладить и т. д., у GK есть оборудование, необходимое для повышения вашей вычислительной мощности.

Питатели

Подача материала в желаемый процесс термообработки идеально выполняется с помощью промышленных питателей. Двухмассовые вибрационные питатели General Kinematics предназначены для работы в самых суровых условиях и с самыми высокими требованиями. Они оборудованы для работы с самыми сложными материалами, чтобы обеспечить бесперебойную работу вашего технологического процесса. Питатели GK разрабатываются по индивидуальному заказу и требуют минимального обслуживания, что означает меньшее время простоя и большую производительность.

General Kinematics предлагает разнообразное высокопроизводительное промышленное оборудование, предназначенное для различных отраслей промышленности. Узнайте, что еще может предложить компания General Kinematics и как наше лучшее в отрасли оборудование может помочь вашей организации.

Корпорация General Kinematics, зарегистрированная в 1960 году, была создана для продажи, проектирования и изготовления на заказ инновационного вибрационного оборудования для обработки и обработки материалов. Сегодня компания является одним из крупнейших в мире поставщиков вибрационного технологического оборудования, имея более 200 мировых патентов, и вносит значительный вклад в разработку вибрационного оборудования и технические усовершенствования в области его применения. General Kinematics обслуживает клиентскую базу по всему миру через сеть независимых торговых представителей, специализирующихся на инженерных разработках, которые охватывают основные промышленные рынки США. Международные рынки обслуживаются дочерними предприятиями и через комбинацию представителей, лицензированных производителей и стратегических альянсов с ведущими отраслевыми организациями в других стратегически важных местах. На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

На сегодняшний день практически во всех промышленно развитых странах мира установлено более 50 000 единиц техники General Kinematics. По мере появления новых задач в области процессов и повышения эффективности компания General Kinematics способна решать эти задачи с помощью передовых технологий, инновационного проектирования, новых материалов и производственных технологий. Все это направлено на повышение производительности и прибыльности клиентов при соблюдении все более строгих требований.

Термическая обработка от постельных клопов | Стоимость, эффективность и подготовка

От матраса и пружинного блока до ковра и плинтуса постельные клопы могут гнездиться практически в любом месте вашего дома.

На самом деле, многие заражения постельными клопами происходят в пределах нескольких футов от источника их пищи (людей), например, возле кровати или другой близко расположенной мебели. И из-за своего небольшого размера они могут прятаться в щелях, таких крошечных, как углубления от гвоздя в вашей стене. В результате от этих вредителей бывает очень трудно избавиться.

В результате от этих вредителей бывает очень трудно избавиться.

Успешное избавление от постельных клопов зависит от раннего обнаружения, надлежащей подготовки и правильных методов лечения. Одним из таких методов является термическая обработка постельных клопов, которая может быть уместна в тех случаях, когда дом, квартира или гостиничный номер сильно заражены. Термическая обработка от постельных клопов — не говоря уже о тепловой обработке всего дома — обычно используется только в крайнем случае, когда другие более подходящие методы могут быть более подходящими.

В то время как профессионал определит лучший способ избавиться от постельных клопов после того, как проблема будет диагностирована, может быть полезно лучше понять, что может повлечь за собой термическая обработка постельных клопов, если это вариант, который рекомендует ваш специалист по постельным клопам.

Сколько стоит термическая обработка постельных клопов?