Самоходный сварочный аппарат | rtkom-electro.ru

Современный объём сварочных работ ставит перед специалистами просто невыполнимые задания. Все дело в том, что справиться с такими нагрузками самостоятельно, не прибегая к механизированным средствам практически нереально. Не последнюю роль играет и автоматизация сварочного процесса. Сегодня мы расскажем вам о таком приспособлении как механизированные самоходные тележки. Такие агрегаты могут воспользоваться в двух основных случаях: для того, чтобы произвести сварку под флюсом или газовую сварку. В зависимости о такого задания они и делятся на два аналогичных вида.

Современный объём сварочных работ ставит перед специалистами просто невыполнимые задания. Все дело в том, что справиться с такими нагрузками самостоятельно, не прибегая к механизированным средствам практически нереально. Не последнюю роль играет и автоматизация сварочного процесса. Сегодня мы расскажем вам о таком приспособлении как механизированные самоходные тележки. Такие агрегаты могут воспользоваться в двух основных случаях: для того, чтобы произвести сварку под флюсом или газовую сварку. В зависимости о такого задания они и делятся на два аналогичных вида.

Когда услышишь слово «трактор», то сразу же в воображении возникает образ большой неуклюжей машины. Самоходные сварочные аппараты могут похвастаться таким параметром как мобильность. Вопрос о том, чтобы внести изменения в сварку назревал уже давно. Самоходные тележки для газовой сварки смогли работать вместе с новыми импульсными источниками питания. Проблема только лишь в том, что они либо остались ручными небольшого размера или стационарными, где габариты уже намного больше. Устройствам для сварки под флюсом все же нужны старые источники питания. Но они на протяжении пятидесяти лет как механизированные. Но совсем недавно специалистам из отрасли сварки все же удалось совместить в одном аппарате достоинства приспособлений для произведения газовой сварки и сварки под флюсом. От последнего удалось позаимствовать такое важное качество как мобильность.

Самоходные аппараты типа MIG/MAG имеют ещё одно достаточно важное преимущество. Для того, чтобы они двигались по изделию не нужно прокладывать специальные пути. Все это благодаря тому, что силы колес хватает для того, чтобы притянуться к поверхности изделия. Такие аппараты могут двигаться и производить сварку не только в горизонтальном направлении, но и в диагональном и вертикальном. Помимо огромнейшего количества преимуществ имеют такие аппараты также и некоторые недостатки. Проблема в том, что ваш полуавтомат просто не будет совместимым с таким трактором.

А теперь поговорим о том, скольких зайцев за один раз может убить специалист, применяя самоходную тележку. Первое, что сразу же бросается в глаза, вам не придется переживать за то что сварка будет произведена некачественно из-за погодных условий (сильный ветер, полевые условия и так далее). В таких условиях проводить сварку намного легче и удобнее. Второе, специалист может производить и другие работы. Например, зачищать швы. То, что сварщик будет отвлекаться на иную работу никаким образом не скажется на качестве исполненной работы. Так как самоходному аппарату не требуются сварочных путей, то специалисту не придется тратить свое время для того, чтобы их проложить и сделать это качественно.

Если вам стоит произвести точную сварку по сложных траекториях, то в таких случаях лучше всего использовать каретку. Да придется потратить время для прокладывания путей, но если они будут смонтированные, то аппарат будет двигаться необычайно точно. Также стоит обратить внимание и на тот факт, что сварку на сложных поверхностях при помощи такого способа неэффективная.

www.rtkom-electro.ru

Сварочные агрегаты

Сварочный агрегат – это техника специального назначения, в состав которого входит сварочный аппарат и генератор. Применяется такое устройство для сварки и резки методом электродуговой сварки. Они предназначены для осуществления сварочных работ в полевых условиях при отсутствии электроэнергии в различных климатических условиях. Сварочные агрегаты могут монтироваться временно или постоянно на транспортных средствах (грузовых прицепах, на спецтехнике), что позволяет быстро доставлять их к месту проведения работ.

По типу используемых двигателей сварочные агрегаты подразделяют:

- Бензиновые.

- Дизельные.

Основное отличие – это тип используемого топлива. Бензиновые двигатели находятся в более доступной ценовой категории, нежели дизельные, к тому же они компактнее. Вместе с тем, дизельные агрегаты обладают большим ресурсом и способны выносить более высокие нагрузки.

Помимо основных элементов – сварочного аппарата и генератора тока (переменного или постоянного) в комплектацию сварочных агрегатов могут входить такие дополнительные элементы: блок сушки электродов, генератор тока для питания различных электрических приборов, система регулирования характеристик сварочного тока, блок понижения напряжения холостого хода и т.п.

К особому классу специальной техники относят, самоходные сварочные агрегаты. В отличие от буксируемых (передвижных) они обладают высокой проходимостью (благодаря использованию гусеничного шасси), мобильностью (за счет собственного привода для движения), автономностью. Применяются самоходные сварочные агрегаты для работы на сложной труднопроходимой пересеченной местности – болотистой, горной.

Каждый самоходный сварочный агрегат обладает своими преимуществами и недостатками. Предлагаемые нами сварочные агрегаты от торговой марки КЭМЗ СВАРКА обладают рядом преимуществ перед аналогичными моделями, такими, как самоходный сварочный агрегат TWM 180 или агрегат сварочный АС 81. Они неприхотливы к качеству топлива, обладают стабильными параметрами тока, небольшим весом, они достаточно мобильны, легки в эксплуатации и имеют невысокую стоимость.

kemzsvarka.ru

Замена устаревших передвижных и самоходных сварочных агрегатов на современные.

В современной экономической ситуации каждый руководитель задумывается о сокращении расходов на обслуживание и ремонт парка техники, ищет варианты замены устаревшего оборудования, на современное, недорогое и надежное.

Эта статья посвящена тому, как можно сократить расходы на строительстве, ремонте и реконструкции трубопроводов, магистральных, межпромысловых, полиэтиленовых, объектах нефтехимии, где необходимы сварочные работы в удаленных или туднодоступных регионах — где принято использовать передвижные самоходные сварочные агрегаты на колесном и гусеничном ходу. Повышение эффективности при строительстве объектов нефтехимии, трубопроводов.

До настоящего времени в России выпускается несколько видов самоходных сварочных агрегатов. В основном это различные версии сварочных агрегатов АСТ АПС, выпускаемых на морально устаревшем шасси трелевочных тракторов типа ТТ-4М (МСН-10). Основной недостаток этих сварочных агрегатов: применение двух различных по конструкции двигателей — одного на движение, одного на генерацию, что определяет высокую стоимость готового изделия. Само шасси весьма устаревшее и мало надежное. Еще один существенный недостаток сварочных агрегатов на трелевочных тракторах — они тяжелые (19 тонн) и негабаритные — требуют разрешения на транспортировку по дорогам общего пользования. На жд платформу помещается только один подобный сарочный агрегат.

Второй тип самоходных сварочных агрегатов — это сварочные агрегаты на шасси различных сельхоз тракторов. Двигатель в данном случае обычно является и приводом для генератора и для движения, но сварочные агрегаты на колесных тракторах типа МТЗ маломощны и на них технически невозможно разместить более 2-х сварочных постов и краново-манипуляторную установку (КМУ) для работы со сварочными палатками. Передвижные сварочные агрегаты на колесных тракторах сельскохозяйственного назначенния (типа К-700 К-702 К-703) имеют те же недостатки, что и сварочные агрегаты на трелевочных тракторах: большие габариты и вес.

Какую альтернативу можно предложить сегодня устаревшим самоходным сварочным агрегатам на шасси трелевочных тракторов ТТ-4М МСН10 УЭТ-1 или сельскохозяйственных тракторов К703 (типа АСТ-4 или АС-81 и др) используемым в России?

Обратимся к опыту других стран.

В настоящее время во всем мире широко используются специализированные самоходные сварочные агрегаты с полногидравлическим приводом.

Разработанные в конце 90-х годов в Европе, полногидравлические самоходные сварочные агрегаты представляют собой гусеничное шасси, по типу применяемого на легких гусеничных экскаваторах размерности PC-190 PC-200 (короткая база, с приводом от гидромоторов хода). Поворотная платформа заменена неподвижной платформой, на которую смонтирована на амортизирующих элементах одноместная кабина, единая силовая установка для движения самого сварочного агрегата и генерации тока, топливный и бак гидравлики, отсеки для размещения источников сварочного тока, инверторов, крепления для газовых баллонов с гидравлическим приводом и др оборудование по требованию заказчика. Так же на платформе располагается гидравлический манипулятор или крановая установка (КМУ) с телескопической стрелой грузоподъемностью 1,5-3 тонны.

Подобная конструкция вытеснила устаревшие сварочные агрегаты с двумя силовыми установками и механическим коробками передач. Даже в Китае в настоящее время уже практически не найти архаичных конструкций с механическими передачами, или на шасси трелевочных тракторов. С удивлением обнаружил: давно снятые с участия в строительсте трубопроводов CNPC, устаревшие передвижные сварочные агрегаты с механической КПП, сменив имя на «FORPOST» — вдруг «объявились» в России, хотя даже в Китае, они уже лет 7 как перестали встречаться на специализированных выставках нефть-газ. Передвижным сарочным агрегатам типа FORPOST присуще архаичное шасси — 3 колесных тележки от китайского аналога сельскохозяйтсвенного трактора типа ДТ-75, но основная проблема в этих агрегатах — крайне ненадежная механическая КПП. Дело в том, что подобная КПП проектировалась еще совестскими специалистами в расчете на трактор с мошностью силовой установки 60 л.с. и массой до 7.5 тонн. Подобная КПП не в состоянии перемещать значительно более тяжелый (около 11 тонн) и мощный (160-180 л.с.) передвижной сварочный агрегат, почему от этой конструкции китайцы довольно быстро отказались. К сожалению отечественные трубопроводостроительные огранизации, приобретавшие подобные устаревшие передвижные сварочные аргеаты, «наступили на старые китайские грабли»: столкнулись с теми же проблемами — массовый выход из строя КПП в течение года.

В настоящее время к строительству трубопроводов CNPC в Китае допусткаются только гусеничные самоходные сварочные агрегаты с гидравлическим приводом и расчитанные на применение 4-х сварочных источников типа Lincoln Electric DC-400.

Чем же современные передвижные сварочные сварочные агрегаты с гидравлическим приводом, превосходят, все еще используемые в России архаичные сварочные агрегаты, на шасси трелевочных и сельскохозяйственных тракторов?

Проведу сравнение на примере современного полногидравлического самоходного сварочного агрегата TWM-180 от производителя TRYBERG MACHINERY и традиционно применявшегося в России сварочного агрегата на шасси трелевочного трактора ТТ-4М (типа ТТ-4м или МСН-10).

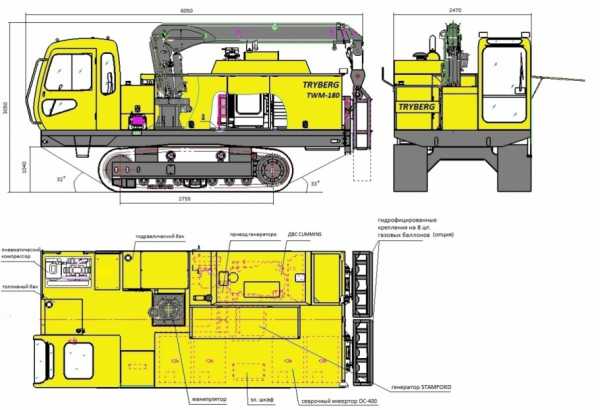

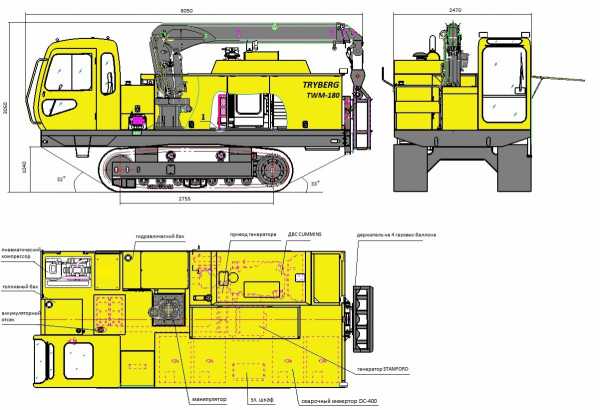

фото 1. Внешний вид самоходного сварочного агрегата TWM-180 и компоновка отсеков с источниками сварочного тока типа DC-400

1. Первое, что бросается в глаза при сравнении этих самоходных сварочных агрегатов, это при равном количестве сварочных постов (4 шт. и там и там) почти двукратная разница в массе: АСТ-4 весит около 19 тонн, сварочный агрегат TWM-180 весит 10,5 тонны. Это немаловажно, как при транспортировке и разгрузочно-погрузочных работах (затраты на транспортировку более тяжелых агрегатов выше вдвое), так и при передвижении на слабонесущих грунтах.

Удельное давление на грунт у самоходного сварочного агрегата TWM-180 вдвое меньше, что позволяет его эксплуатировать в условиях болотистой местности (кстати тот же TRYBERG предлагает и специальную болотоходную версию самоходного сварочного агрегата TWM-180 LGP для особо сложных условий, с расширенной колеей и увеличиной с 600 мм до 800 мм шириной гусеничного башмака).

Существенный проигрыш в массе устаревших передвижных сварочных агрегатов типа АСТ, обусловлен тем, что шасси трелевочного трактора или сельскохозяйственного трактора для сварочного агрегата изначально не предполагалось, оно существенно более массивное и более габаритное (что опять таки вызывает сложности при его транспортировке). Добавляет массы огромный негабаритный кунг, устанавливаемый на шасси трелевочного трактора. Применение данного кунга для размещения второго двигателя — один из архаизмов прошлого века. Как бытовка — он уже не отвечает современной организации строительства, требованиям по безопасности. Представьте себе сварочную колонну из 4-8 агрегатов и каждый из них на себе несет огромный негабаритный кунг, спрашивается зачем? Проще использовать один-два полноценных вахтовых вагончиков, для обогрева персонала в зимнее время. Транспортные расходы на перебазирование негабаритных сварочных агрегатов типа АСТ-4 с негабаритным кунгом — «довеском», выходят за разумные пределы, «полезность» кунга как «бытовки» (подобное применение наказывается штрафами Гостехнадзора) никак не окупает затрат на получения разрешений на транспортировку негабаритных агрегатов, трудности с погрузо-разгрузочными работами.

фото 2. Транспортировка на платформах современных сварочных агрегатов TWM-180.

фото 3. Транспортировка двух самоходных сварочных агрегатов TWM-180 на одном 23 тонном трале (12-13 метров) в дорожном габарите

2. Второе существенное преимущество современных полногидравлических перевдижных сварочных агрегатов это применение единой силовой установки на движение и генерацию. В случае TWM-180 это шестицилиндровый дизельный двигатель CUMMINS номинальной мощностью 180 л.с., что достаточно, для преодоления 30 градусных уклонов и стабильной генерации тока 125-150 кВА для 4-х сварочных инверторов типа DC-400 одновременно + вспомогательного оборудования. Самоходный сварочный агрегат типа АСТ-4 на трелевочном тракторе имеет 2 двигателя: один приводит в движение само шасси, другой обеспечивает генерацию тока — оба двигателя разной конструкции, генерация осуществляется двигателем ЯМЗ, а движение — двигателем А-01. Сварочный агрегат с двумя двигателями, да еще разными по конструкции, не рационален: когда происходит генерация тока — двигатель на движение не задействован, а в зимнее время вынужден «молотить» вхолостую, впустую вырабатывая ресурс. Во время движения не задействован двигатель на генерацию — в этот момент он является бесполезным балластом. Обслуживание двух различных по конструкции двигателей — это вдвое больше расходных материалов и «лишние» деньги в цене самого агрегата сразу при покупке.

Двухдвигательная схема самоходного сварочного агрегата — устаревшая и не рациональная.

Современный сварочный агрегат с единой силовой установкой на генерацию и движение позволяет не только сэкономить деньги сразу при покупке, но и более рационально использовать минимум 30 000 моточасов ресурса двигателя CUMMINS (до первого капитального ремонта), вдвое сократить издержки на сервисное обслуживание. Немаловажно, что межсервисные интервалы для замены моторного масла для двигателя CUMMINS BTA5.9-C180 составляют до 400 моточасов.

3. Крановые установки на самоходных сварочных агрегатах имеют немаловажное значение: подъем и перемещение сварочных палаток, сварочного оборудования (например устройств для подачи порошковой проволоки типа LN-23 LF- 33, 37 и т.п.), для грузоподъемных работ. На устаревших самоходных сварочных агрегатах типа АСТ устанавливаются крановые манипуляторы с гидравлическим приводом, грузоподъемностью 1,5-2,5 тонны. Они имеют складные стрелы типа Z, не имеющие лебедки. Неудобство использования крановых манипуляторов с раскладывающейся стрелой (типа Z) в том, что подъем и увеличение вылета стрелы происходит посредством привода нескольких гидравлических цилиндров, несколько операций.

На современных самоходных сварочных агрегатах, применяются стрелы с большей грузоподъемностью: в среднем грузоподъемность 3,2 тонны, крановые установки без аутригеров от UNIC или HIAB (для самоходного сварочного агрегата TWM-180) для работы со сварочными палатками большой массы, имеют большой вылет стрелы 5,6 м (UNIC), 7,8 м (HIAB).

Стрела трехсекционная с телескопическим выдвижением. Преимущество телескопической стрелы: увеличение вылета стрелы, не сопровождается изменением высоты крюка, как на манипуляторах типа Z. Изменение высоты стрелы производится одним гидравлическим цилиндром. Подвеска крюка тросовая, подъем и опускание крюка производится лебедкой, это ускоряет работу со сварочными палатками, упрощает погрузочно-разгрузочные работы, позволяет производить точный и быстрый монтаж конструкций, труб небольшого диаметра, при минимуме операций. Подобные крановые установки имеют хорошую репутацию при эксплуатации в зимних условиях (ХМАО, ЯНАО) и применяются при температурах до -40 градусов С.

В итоге перехода на современные полногидравлические сварочные агрегаты TWM-180, эксплуатационные расходы, за счет сокращения номенклатуры расходных материалов с двух различных двигателей до одного — снижаются как минимум вдвое. За счет увеличенных до 400 моточасов межсервисных интервалов на двигателях Cummins — расходы на сервис сокращаются до 20%.

Двигатели Cummins, позволяют экономить до 23% топлива, по сравнению с двигателями, применяемых на сварочных агрегатах типа АСТ-4 (при использовании одного и того же типа топлива).

Расходы при транспортировке сварочных агрегатов TWM-180 TRYBERG сокращаются вдвое, по сравнению со сварочными агрегатами на трелевочных тракторах (типа АСТ-4 МСН-10 УЭТ-1 АПС и тп) поскольку на ЖД платформе или на 12 метровом трале размещается два сварочных агрегата типа TWM-180 за счет компактных габаритов и небольшой массы. Ширина самоходного сварочного агрегата TWM-180 составляет 2470 мм., что соответствует габаритам для свободного перемещения по дорогам общего пользования.

Данные выводы подкрепляются накопленной статистикой ООО «Предприятие «Спектр» за 5 лет эксплуатации современных сварочных агрегатов (типа TWM-180) в климатических условиях севера России (Надым, Новый Уренгой, Томск, Сургут, Пыть-Ях).

Ефременков Д.В. 2013 год.

Правообладание ООО «Предприятие «Спектр»

Данный материал защищен авторским правом.

Условием перепечатки и коммерческого использования информации, является ссылка на первоисточник www.tryberg.ru

tryberg.ru

Сварочный агрегат представляет собой автономную установку, преобразующую механическую энергию двигателя внутреннего сгорания в электрическую с напряжением и диапазоном токов, необходимыми для электродуговой сварки. Основные компоненты сварочного агрегата приведены на рисунке ниже.

Рисунок. Основные компоненты сварочного агрегата Сварочный агрегат конструктивно состоит из двигателя внутреннего сгорания (бензинового или дизельного), топливного бака и сварочного генератора с самовозбуждением для выработки сварочного тока. В качестве дополнительных узлов могут использоваться вспомогательный источник эле |

www.samsvar.ru

Самоходный сварочный агрегат — Большая Энциклопедия Нефти и Газа, статья, страница 1

Самоходный сварочный агрегат

Cтраница 1

Самоходный сварочный агрегат смонтирован на базе трелевочного трактора ТТ-4, в кузове которого размещен энергоблок, а к стреле подвешена сварочная установка. Последняя имеет раму в виде скобы, охватывающую трубу снаружи и состоящую из двух половин, соединенных шарниром. Скоба подвешена на стреле агрегата питания. [2]

На рис. 45 показан самоходный сварочный агрегат марки СДУ, изготовляемый Киевским экспериментально-механическим заводом. [4]

Рельсовый пут подвешен к грузовой стреле самоходного сварочного агрегата, смонтированного на базе гусеничного трактора ТТ-4. В кузове агрегата смонтирован энергоблок, состоящий из источника трехфазного тока, трех сварочных выпрямителей, поста охлаждения формирующих ползунов и шкафа управления сварочными головками. [5]

Он состоит из двух или трех самоходных сварочных агрегатов и внутреннего гидравлического цент ратора. При сварке, кроме комплекса, необходим трубоукладчик-бульдозер и наладочная мастерская. [6]

Оборудование по трассе перемещается трубоукладчиком или самоходным сварочным агрегатом. [7]

Современные источники тока для автоматической сварки не-новоротных стыков магистральных трубопроводов выполняются в виде самоходных сварочных агрегатов. [8]

При заварке захлестов и врезке катушек используют наружный центратор ( например, типа ЦЗ), самоходный сварочный агрегат, одноковшовый экскаватор, бульдозер, оборудование для резки труб, самоходную водоотливную установку, дефектоскоп, грузовой автомобиль и при необходимости малый битумо-плавильный котел типа ИСТ-ЗБ. Этот же набор техники и устройств применяют при врезке линейной арматуры на магистральных трубопроводах. [9]

Бригады, выполняющие доделочные работы, непрерывно перемещаются по трассе, поэтому они должны быть оснащены мобильным сварочным и сборочным оборудованием. Здесь с успехом могут быть использованы самоходные сварочные агрегаты марки СДУ ( см. гл. [10]

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов — источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора. [11]

В полевых условиях сварку труб магистральных трубопроводов производят с использованием сварочных генераторов — источников постоянного тока. Сварочные генераторы работают от дизельных или карбюраторных двигателей внутреннего сгорания. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный генератор устанавливают на тележку с автомобильными колесами. Широко используют также самоходные сварочные агрегаты, представляющие собой сварочный генератор, установленный на гусеничном тракторе; при этом приводом генератора является двигатель трактора. [12]

Ручным такой вид сварки называют потому, что все операции по перемещению и поддержанию горения дуги выполняют вручную. Из физики известно, что если два электрода присоединить к плюсу и минусу и постепенно их сближать, то при дости — жении определенного расстояния между торцами электродов возникает непрерывный электрический разряд, называемый дугой. Однако в полевых условиях сварку труб магистральных трубопроводов ведут только на постоянном токе. Для удобства перемещения вдоль трассы строящегося трубопровода сварочный ге -, куратор с приводом, называемый сварочным агрегатом, устанавливают на тележку с пневмоколесами. Широко используют также самоходные сварочные агрегаты, одновременно питающие током два или четыре сварочных поста. Сварочные генераторы в этом случае устанавливают н а гусеничных тракторах, приводом сварочных генераторов служит двигатель трактора. Сварочный пост для ручной электродуговой сварки оборудуют источником питания дуги ( сварочным агрет-атом), двумя электрическими кабелями с прочной изоляцией. Один из кабелей оснащен на конце электрододержателем клещевого типа. Электрододержатель предназначен для крепления и подвода тока к электроду. Второй кабель от источника сварочного тока присоединяют к свариваемой трубе с помощью специального зажима. Рабочий-сварщик перемещает электрододержатель вдоль линии сварного шва, поддерживает необходимую длину дуги и формирует сварной шов, соединяющий две трубы. Для ручной электродуговой сварки применяют специальные сварочные электроды. Каждый электрод состоит из стального стержня диаметром 3 — 5 мм, изготовленного из малоуглеродистой проволоки с низким содержанием вредных примесей — серы и фосфора, и специального покрытия на поверхности стержня. [13]

Автоматы наружной сварки состоят из самоходной тележки, сварочной головки, электронного пульта управления. Тележки сварочных автоматов могут перестраиваться для работы на трубах различного диаметра. Механизмы перемещения тележек состоят из малогабаритного двигателя постоянного тока. Сварочные головки автоматов имеют подающие ролики, поперечный и вертикальный корректоры, узел кассеты, токоподво-дящий мундштук и газовое сопло. Головки для сварки наружного корневого шва не имеют механизма колебаний, а для сварки заполняющих слоев имеют уменьшенный радиус колебаний 60 мм и сопло для подачи газа в зону сварки в виде медной трубки, отделенное от токоподводящего мундштука. Головки для сварки облицовочного слоя имеют увеличенный радиус колебаний 120 мм и совмещенное с мундштуком токоподвода газовое сопло. Поперечные колебания электродной проволоки осуществляются специальным механизмом, имеющим автономный двигатель или привод от двигателя подачи проволоки. Источники питания автоматов выполнены в виде самоходных сварочных агрегатов. Отечественные образцы выполнены на базе трелевочного трактора ТТ-4. В специальном капоте трактора размещено следующее оборудование: генератор переменного тока с приводом от вала отбора мощности трактора, два-тр и сварочных выпрямителя ВДГ-301 и две рампы для подключения трех баллонов и газовой аппаратуры и другие вспомогательные механизмы. По стреле к сварочному оборудованию подведены электрокабели и газовые шланги. [14]

Страницы: 1

www.ngpedia.ru

Колёсные агрегаты сварочные – характеристики, передвижные сварочные агрегаты – параметры

АПС технические условия

Настоящие технические условия распространяются на самоходные сварочные агрегаты серии АПС (в дальнейшем именуемый агрегат) на колесном шасси или на базе гусеничных тракторов МТЧ-4, ТТ-4М, ТЛТ-100, ТСМ-ШГ2,Т-147 и шасси гусеничного 662-с65 (Курган), а также их модификаций, предназначенные для электродуговой сварки постоянным током трубопроводов в полевых условиях.

Вид климатического исполнения У1 по ГОСТ 15150-69.

Допускается использовать в качестве базы другой трактор или тягач, не ухудшающий основные технические требования настоящих ТУ

Структура условного обозначения:

|

АПС |

– |

||||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

АПС – агрегат передвижной сварочный

Количество сварочных постов

|

|

Вариант сварочного выпрямителя

|

|

Тип генератора

|

Наличие электропечи

|

Исполнение агрегата

|

Тип стрелы

|

База агрегата

|

|

Дополнительная комплектация

|

Примечание: Возможны комбинации буквенных символов для обозначения дополнительной комплектации.

Пример записи обозначения четырехпостового сварочного агрегата, укомплектованного выпрямителями LINCOLNDC-400, электроагрегатом АД-100, электропечью, в исполнении закрытого типа, со стрелой гидравлической манипуляторного типа, на базе трактора ТЛТ-100А-06, с дополнительной комплектацией – компрессор и контейнер под баллоны, при заказе и упоминании в другой технической документации: ” АПС 42Б.112Н-КБ ТУ 4834-026-42584892-2011”

Скачать АПС технические условия в формате DOC (119 Kb)

www.tsmash.ru

Альтернатива устаревшим самоходным сварочным агрегатам

В современной экономической ситуации каждый руководитель задумывается о сокращении расходов на обслуживание и ремонт парка техники, ищет варианты замены устаревшего оборудования, на современное, недорогое и надежное.

Эта статья посвящена тому, как можно сократить расходы на строительстве трубопроводов, магистральных, межпромысловых, полиэтиленовых, объектах нефтехимии, где необходимы сварочные работы в удаленных или туднодоступных регионах — где принято использовать передвижные самоходные сварочные агрегаты на колесном и гусеничном ходу.

Какую альтернативу можно предложить сегодня устаревшим самоходным сварочным агрегатам на шасси трелевочных и сельскохозяйственных тракторов типа АСТ-4, МСН10, УЭТ-1 и прочим устаревшим двухдвигательным конструкциям, используемым в России?

Можно обратится к опыту других стран.

В настоящее время во всем мире широко используются специализированные самоходные сварочные агрегаты с полногидравлическим приводом.

Разработанные в 90-е годы полногидравлические самоходные сварочные агрегаты представляют собой гусеничное шасси, по типу применяемого на легких гусеничных экскаваторах (с приводом от гидромоторов). Поворотная платформа заменена неподвижной платформой, на которую смонтирована одноместная кабина, силовая установка для движения самого сварочного агрегата и генерации тока, топливный и бак гидравлики, отсеки для размещения сварочных инверторов, крепления для газовых баллонов и др. Так же на платформе располагается гидравлический манипулятор или крановая установка с телескопической стрелой грузоподъемностью 1,5-3 тонны.

Подобная конструкция вытеснила устаревшие сварочные агрегаты с двумя силовыми установками и механическим коробками передач. Даже в Китае в настоящее время уже практически не найти архаичных конструкций с механическими передачами, или на шасси трелевочных тракторов.

Чем же полногидравлические сварочные агрегаты превосходят сварочные агрегаты на трелевочных тракторах?

Сравнение на примере современного полногидравлического самоходного сварочного агрегата TWM-180 от производителя TRYBERG MACHINERY и традиционно применявшегося в России сварочного агрегата типа АСТ (УЭТ-1 МСН-10) на шасси трелевочного трактора ТТ-4М.

- Первое, что бросается в глаза при сравнении этих самоходных сварочных агрегатов, это при равном количестве сварочных постов (4 шт. и там и там) почти двукратная разница в массе: АСТ-4 весит 19 тонн с лишним, TWM-180 10,5 тонны. Это немаловажно, как при транспортировке и разгрузочно-погрузочных работах (затраты на транспортировку более тяжелых агрегатов выше вдвое), так и при работе на слабонесущих болотистых грунтах. Удельное давление на грунт у TWM-180 вдвое меньше, что позволяет его эксплуатировать в условиях болотистой местности (кстати TRYBERG предлагает и специальную болотоходную версию самоходного сварочного агрегата TWM-180 LGP для особо сложных условий, с расширенной колеей и увеличиной с 600 мм до 800 мм шириной гусеничного башмака). Разница в массе обусловлена тем, что шасси трелевочного трактора для сварочного агрегата изначально не предполагалось, оно существенно более массивное и более габаритное (что опять таки вызывает сложности при его транспортировке).

- Второе существенное преимущество современных полногидравлических сварочных агрегатов это применение единой силовой установки на движение и генерацию. В случае TWM-180 это шестицилиндровый дизельный двигатель CUMMINS номинальной мощностью 180 л.с., что достаточно, для преодоления 30 градусных уклонов и стабильной генерации тока 125 кВА для 4-х сварочных инверторов типа DC-400 одновременно + вспомогательного оборудования. Самоходный сварочный агрегат типа АСТ на трелевочном тракторе имеет 2 двигателя: один приводит в действие само шасси, другой обеспечивает генерацию тока — оба двигателя разной конструкции, генерация осуществляется двигателем ЯМЗ, а движение — двигателем А-01. Сварочный агрегат с двумя двигателями, да еще разными по конструкции, нерационален — когда происходит генерация тока — двигатель на движение не задействован, а в зимнее время вынужден «молотить» вхолостую, впустую вырабатывая ресурс. Во время движения не задействован двигатель на генерацию — в этот момент он является бесполезным балластом. Обслуживание двух различных по конструкции двигателей — это вдвое больше расходных материалов и «лишние» деньги в цене самого агрегата сразу при покупке. Двухдвигательная схема самоходного сварочного агрегата — устаревшая и нерациональная. Современный сварочный агрегат с единой силовой установкой на генерацию и движение позволяет не только сэкономить деньги сразу при покупке, в случае TWM-180, более рационально использовать 30 000 моточасов ресурса двигателя CUMMINS до первого капитального ремонта, вдвое сократить издержки на сервисное обслуживание. Немаловажно, что межсервисные интервалы для замены моторного масла для двигателя CUMMINS BTA5.9-C180 составляют до 400 моточасов.

- Крановые установки на самоходных сварочных агрегатах имеют немаловажное значение: подъем и перемещение сварочных палаток, сварочного оборудования (например устройств для подачи порошковой проволоки типа LN-23), для грузоподъемных работ. На самоходных сварочных агрегатах типа АСТ устанавливаются крановые манипуляторы с гидравлическим приводом грузоподъемностью 1,5-2,5 тонны. Они имеют складные стрелы типа Z, не имеющие лебедки. Неудобство использования крановых манипуляторов с раскладывающейся стрелой типа Z в том, что подъем и удлинение стрелы происходит посредством привода нескольких гидравлических цилиндров.

На современных самоходных сварочных агрегатах, применяются стрелы с большей грузоподъемностью: в среднем грузоподъемность 3,2 тонны, крановые установки без аутригеров от UNIC или HIAB (для самоходного сварочного агрегата TWM-180) для работы со сварочными палатками большой массы , они имеют большой вылет стрелы 5,6-7,8 метра. Стрела трехсекционная с телескопическим выдвижением, удлинение стрелы не сопровождается изменением высоты крюка, как на манипуляторах типа Z. Изменение высоты стрелы производится одним гидравлическим цилиндром. Подвеска крюка тросовая, подъем и опускание крюка производится лебедкой, это ускоряет работу со сварочными палатками, упрощает погрузочно-разгрузочные работы, позволяет производить тонный и быстрый монтаж конструкций, труб небольшого диаметра. Подобные крановые установки имеют хорошую репутацию при эксплуатации в условиях севера и применяются при температурах до -40 градусов С.

В итоге перехода на современные полногидравлические сварочные агрегаты TWM-180, эксплуатационные расходы, за счет сокращения номенклатуры расходных материалов с двух различных двигателей до одного — снижаются как минимум вдвое. За счет увеличенных до 400 моточасов межсервисных интервалов на двигателях Cummins — издержки на сервис сокращаются еще на 20%.

Топливная эффективность на двигателях Cummins достигает 23% по сравнению с отечественными двигателями, при использовании дизельного топлива экологического класса II.

Издержки при транспортировке сварочных агрегатов TWM-180 TRYBERG сокращаются вдвое, по сравнению со сварочными агрегатами на трелевочных тракторах типа АСТ-4 МСН-10 УЭТ-1, поскольку на ЖД платформе или на 12 метровом трале размещается две штуки сварочных агрегата типа TWM-180.

Данные выводы подкрепляются накопленной статистикой за 5 лет эксплуатации современных сварочных агрегатов TWM-180 в климатических условиях севера России.

Ефременков Д.В. 2013 год.

Правообладание ООО «Предприятие СПЕКТР»

Данный материал защищен авторским правом.

Условием перепечатки и коммерческого использования информации, является ссылка на первоисточник www.tryberg.ru

hbxg.biz