Анодирование алюминия

Электролит самоохлаждающегося анодирования позволяет получать анодные покрытия по следующим технологиям — Ан.окс, Ан.окс.тв, Ан.окс.эл, Ан.окс.н.в., Ан.окс.хр., Ан.окс.цвет (краситель) и т.д.

Состав электролита.

| Серная кислота: | — 150 — 200 г/л. |

| Добавка №1 (ТУ 2499-012-96636381-2011): | — 5 — 20 г/л |

Характеристики электролита самоохлаждающегося анодирования.

Температура электролита: от минусовых значений до + 43°С

Рабочая плотность тока: 0,1-2 а/дм2

Время анодирования: 15-25 мин.

Работа электролита самоохлаждающегося анодирования алюминия.

Работа самоохлаждающегося анодирования основана на принципе термохимических эффектов (в процессе анодирования требующих поглощения энергии на эти эффекты). Электролит в процессе работы за счет указанных эффектов, проходящих с добавкой № 1 держит исходную температуру.

Работа самоохлаждающегося анодирования основана на принципе термохимических эффектов (в процессе анодирования требующих поглощения энергии на эти эффекты). Электролит в процессе работы за счет указанных эффектов, проходящих с добавкой № 1 держит исходную температуру.

При температуре электролита 18-30°С скорость образования анодных пленок при плотности тока 0,3-1а/дм2 составляет 0,7-1,3мкм/мин. Можно получать любую толщину пленок.

В электролите за счет окисляющего эффекта добавок уменьшается время анодирования в 1,5-2,5 раза и время анодирования составляет 15-30 минут, при меньшей рабочей плотности тока.

Электролит нечувствителен к ионам алюминия до 150 г/л.

Любой работающий электролит анодирования переводится в новый режим без слива работающего.

Электролит отличается долговечностью.

Свойства получаемого покрытия. Электролит позволяет получать окрашенные различными красителями цветные пленки. Они отличаются высокими декоративными и защитными свойствами. При применении отечественных органических красителей они не «пачкаются», цвет не «плывет».

Электролит позволяет получать окрашенные различными красителями цветные пленки. Они отличаются высокими декоративными и защитными свойствами. При применении отечественных органических красителей они не «пачкаются», цвет не «плывет».

При добавлении в электролит щавелевой кислоты анодные пленки могут быть электроизоляционными. Сопротивление изоляции за время анодирования 10-30 минут при плотности тока 0,3-1,0а/дм2 составляют 10+11Ом·м.

Защитные характеристики анодных пленок, полученных из самоохлаждающегося электролита анодирования, увеличены по сравнению со стандартными электролитами в 2-5 раз (в зависимости от среды испытания).

Расход добавок, г/м2

Расход добавки №1 (ТУ 2499-012-96636381-2011) от 1 до 3

www.izbl.ru

Глубокое анодирование | Защитные покрытия металлов

Глубоким анодированием называют процесс получения окисных пленок толщиной больше 40 мкм, отличающихся высокой твердостью, износостойкостью и хорошими электроизоляционными свойствами. С помощью таких пленок можно повысить износостойкость трущихся поверхностей деталей, например зубчатых передач, увеличить сопротивление эрозионному износу, обеспечить термостойкую электроизоляцию. Глубокое анодирование тонкостенных деталей повышает жесткость конструкции.

Глубокое анодирование часто отрицательно сказывается на механических свойствах анодированных изделий: уменьшается предел выносливости, относительное удлинение и сужение поперечного сечения. Такое влияние незначительно при малой толщине пленки и возрастает с ее увеличением. После удаления окисной пленки восстанавливаются первоначальные свойства (до анодирования).

Механические и электрические свойства толстых окисных пленок и степень их влияния на характеристики металла зависят от условий оксидирования и состава металла или сплава, подвергаемого электрохимической обработке. Роль тепловых процессов, протекающих в зоне формирования окисла, возрастает по мере наращивания толщины пленок. Это объясняется затруднением отвода тепла от поверхности металла в глубине пор, что может привести к увеличению скорости растворения пленки и растравливанию пленки и металла.

Институтом физической химии АН СССР исследован и разработан процесс глубокого анодирования при пониженной температуре электролита и обрабатываемых деталей. Электролиз ведут в 20%-ном растворе серной кислоты при температуре от —3 до 10° С. Для поддержания требуемой температуры применяют интенсивное перемешивание раствора очищенным сжатым воздухом или механическими мешалками и охлаждение его с помощью специальных агрегатов. Анодная плотность тока при глубоком анодировании 2—2,5 А/дм

При оксидировании поддерживают постоянную плотность тока с помощью реостатов, включенных в цепь питания ванны. В зависимости от требуемой толщины окисной пленки изменяют скорость повышения напряжения от 22—26 до 30—36 В за 15 мин или до 45—60 В за 45 мин. При охлаждении и перемешивании электролита на алюминии и его сплавах можно получить окисные пленки толщиной 40—60 мкм, а в некоторых случаях — до 120—150 мкм. Хорошие результаты получаются, если применять циркуляцию электролита в ванне с помощью кислотоупорных насосов. Для получения пленок толщиной 200—300 мкм такого охлаждения недостаточно и приходится применять внутреннее охлаждение обрабатываемых деталей. Этот способ пригоден для деталей с внутренними неоксидируемыми полостями, через которые можно осуществить циркуляцию охлаждающего раствора.

В качестве охлаждающих средств используют жидкие хладоагенты или воду, предварительно охлажденную до —3+0° С. Скорость циркуляции охлаждающего раствора должна быть такой, чтобы разница температур при входе и выходе из детали не превышала 1 град. Режим оксидирования устанавливают с учетом марки сплава, из которого изготовлены детали. Окисные пленки, полученные при одинаковой плотности тока и продолжительности электролиза на техническом алюминии и сплаве АВ, имеют большую толщину и твердость, чем на других деформированных сплавах. Микротвердость (кгс/мм2) окисного слоя на техническом алюминии 500—520, на сплаве АВ — 480—500, сплаве Д16 — 330—360, сплаве AJT9 — 450—480.

Лучшие результаты по качеству пленок дает глубокое оксидирование алюминия и его сплавов с магнием и марганцем. На литейных сплавах типа силумина пробивное напряжение окисных пленок в 2—3 раза ниже, чем на деформируемых сплавах АВ, АК4, В95, АМг-5ВМ. Износостойкость деформируемых сплавов также относительно ниже.

Электроизоляционные окисные пленки получают в 15—20%-ном растворе H2SO4 при температуре от —5 до +2° С и анодной плотности тока 5 А/дм2. Электрический режим процесса устанавливают с учетом материала, из которого изготовлены обрабатываемые детали. Для деталей из алюминия марки А7 начальное напряжение на ванне составляет 20—25 В, конечное 60—65 В, продолжительность оксидирования 75—90 мин, пробивное напряжение пленки 600—800 В. Для деталей из сплава Д16 начальное напряжение 20—25 В, конечное 60—65 В, продолжительность оксидирования 25—30 мин, пробивное напряжение пленки 380—450 В. Детали из сплава АМг оксидируют в течение 60—90 мин, начальное напряжение на ванне 20—25 В, конечное 60—70 В, пробивное напряжение 600—800 В. Детали, подвергаемые электроизоляционному оксидированию, должны иметь чистоту поверхности, соответствующую девятому классу, радиус закругления должен быть не менее 2—3 мм; уменьшение его приводит к снижению пробивного напряжения пленки.

www.stroitelstvo-new.ru

Анодирование

Анодирование применяется для декоративной отделки алюминиевых деталей и в качестве дополнительной защиты поверхности от коррозии, а при больших толщинах анодирование может использоваться и как электроизоляционное покрытие.

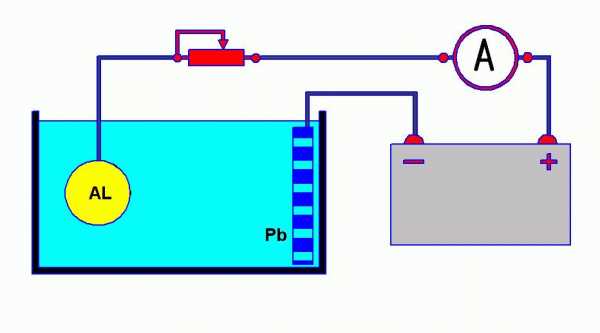

Первое, что необходимо помнить это то, что в процессе анодирования деталь подсоединяется не к катоду, как в обычном процессе электроосаждения, а к положительному выходу, к аноду (+), а свинцовая пластина, называемая также противоэлектродом, к отрицательному выходу, к катоду (-).

При не соблюдении технологических параметров есть риск подтравливания поверхности детали. И если алюминиевый сплав, из которого изготовлена деталь, точно неизвестен, во избежание протравливания, необходимо контролировать процесс анодирования от начала до конца

Подготовка поверхности

Все процессы подготовки алюминиевой поверхности проводятся химическим способом, без использования источника тока. При подготовке поверхности алюминиевая деталь просто опускается в резервуар с хим. раствором и выдерживается там то или иное время. Все процессы подготовки поверхности рекомендуется проводить подряд, без перерыва, и после каждого этапа процесса, проводить тщательную промывку поверхности.

Если на детали имеются выраженные очаги коррозии, необходимо сошлифовать их механическим способом, иначе, в этих местах может происходить растравливание поверхности детали. Если на алюминиевой детали имеются большие участки коррозии и их невозможно убрать, лучше отказаться от процесса анодирования.

Обработка в универсальном очистителе

Сначала деталь в течении 10 — 90 сек (в зависимости от степени загрязнения поверхности и марки сплава) обрабатывается в растворе «Универсальный очиститель» нагретого до температуры 30-45°C. Время обработки зависит от марки сплава. Если после погружения детали в раствор очистителя, происходит бурная реакция с повышенным газообразованием, время обработки следует сократить, до 5-10 сек. После обработки в растворе очистителя, деталь промывается сначала в горячей, затем в холодной воде, и затем, в зависимости от марки алюминиевого сплава, деталь обрабатывается в травильно-осветлительном растворе.

Обработка в травильно-осветлительном растворе

Рабочая температура раствора 20-35°С. Время выдержки детали в травильно-осветлительном растворе 0,5-10 минут (в зависимости от марки сплава и состояния поверхности обрабатываемой детали).

Травильно-осветлительный раствор «ОС/ЛКС» — для осветления алюминиевых литейных сплавов, содержащих кремний, марок типа АК4, АК6, АК8, АК12, АЛ2, АЛ4, АЛ9, АЛ34 и т.д.-

Травильно-осветлительный раствор «ОС/АМС» — для осветления алюминиевых сплавов, содержащих медь и магний, марок типа АЛ7, АЛ8, АЛ19, АЛ21, АЛ23, АЛ27, АЛ28, АМГ- и т.д.

Травильно-осветлительный раствор «ОС/АДС» — для осветления деформируемых и термически не упроченных алюминиевых сплавов, марок типа АД, АД1, АМД, АМЦ, Д1, Д6, Д18П, и т.д.

Во избежание растравливания алюминиевой поверхности и ухудшения декоративных свойств, перед опусканием детали в травильно-осветлительный раствор, рекомендуется провести процесс на пробной детали, сделанной из того же сплава.

Анодирование

Схема технологического процесса

При проведении процесса анодирования алюминия, необходимо подсоединить деталь к положительному выходу источника тока, а свинцовую пластину, являющуюся катодом, к отрицательному. Отношение площади детали к площади катода от 1:1 до 1:5. Катоды необходимо располагать вокруг детали, на равноудаленном расстоянии. Минимальное расстояние от катода до детали 3 см, но при анодировании крупных деталей расстояние должно быть в пределах 10-15 см и при этом, вся деталь должна быть погружена в раствор электролита.

Детали необходимо монтировать на подвеске, сделанной из алюминиевого или титанового сплава (использования стали и медных сплавов недопустимо). Лучше всего, если подвеска будет выполнена из того же материала, что и деталь. При длительной работе, подвески постепенно растравливаются и их необходимо периодически менять на новые. Контакт подвески с деталью должен быть достаточно плотным (деталь не должна «болтаться» на подвеске), иначе, из-за большого сопротивления окисной пленки алюминия возможно прерывание тока, прекращение процесса и подтравливание поверхности детали.

Ванна должна быть футерована материалом стойким к серной кислоте (полипропилен, винипласт, фторопласт и др.). Использование стальной ванны без футеровки недопустимо. Так как процесс идет при температуре в 18-25°C (и перегрев недопустим), то в летнее время необходимо обеспечить охлаждение раствора анодирования. Возможна установка в ванне титанового змеевика, подключенного к холодной водопроводной воде или охлаждение электролита на водяной бане.

В процессе анодирования необходимо соблюдать меры безопасности. При завешивании и извлечении деталей из электролита, необходимо использовать резиновые перчатки, очки и кислотостойкую одежду. Помещение должно быть оборудовано вытяжной вентиляцией.

Параметры процесса

| Основные характеристики | |

|---|---|

| Тип резервуара | стандартный |

| Температура раствора | 18-25°С |

| Вытяжка | да |

| Катод | свинцовый сплав |

| Плотность анодного тока | 1 – 1,5 А/дм2 |

Последующая обработка

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления остатков электролита и затем подвергают дополнительной обработке — «уплотнению»:

Уплотнение

Уплотнение применяется для повышения коррозионной стойкости анодной пленки или для повышения ее декоративных свойств. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится путем обработки анодированной детали горячей водой, в результате чего, окись алюминия гидролизуется, увеличивается в объеме, тем самым заполняет имеющиеся поры, в результате чего, повышается коррозионная стойкость алюминиевой поверхности. Обработку проводят в воде при температуре 95-100°C (можно в кипящей воде) в течение 20-30 мин.

Хроматирование

При необходимости повышения коррозионной стойкости, для улучшения внешнего вида, а также в качестве предварительной обработки алюминиевой поверхности, перед различными типами окраски, можно провести хроматирование поверхности алюминия. После проведения процесса хроматирования алюминиевая поверхность приобретает красивый золотистый или бронзовый цвет. Для проведения процесса хроматирования, деталь после анодирования тщательно промывается в холодной воде и затем на несколько минут погружается в раствор хроматирования.

Режимы процесса

| Температура раствора | 20-30 °С |

| Перемешивание раствора | нет |

| Время обработки | 1-3 мин |

| Сушка | 20 – 55 ºС |

| Показатель pH | 1,5 – 1,8 |

После обработки, поверхность детали, в зависимости от продолжительности процесса, приобретает красивый золотистый или бронзовый цвет. После обработки в хроматирующем растворе деталь промывается в холодной воде и затем высушивается.

Окрашивание

Для повышения декоративных свойств алюминиевые детали можно окрасить в тот или иной цвет. Для этого, после проведения процесса анодирования детали тщательно промываются в холодной воде и затем на несколько минут погружаются в раствор того или иного химического красителя нагретого до определенной температуры.

| Температура раствора | 40-60°С |

| Время обработки | 5-20 мин |

| Способ окрашивания | погружение в раствор |

После окрашивания анодированной поверхности деталь промывается и высушивается.

Неполадки и способы их устранения

| Дефект | Причина дефекта | Способ устранения |

|---|---|---|

| Отсутствие пленки в отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 18°C | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25°С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация анодирующего состава | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Загрязнение электролита, содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

impgold.ru

2.3 Анодирование алюминия

Анодное оксидирование алюминия — процесс получения на алюминии оксидной пленки химически или электрохимически из растворов кислот и щелочей. В качестве электролита при электрохимическом анодировании применяются: серная, фосфорная, щавелевая, сульфосалициловая кислота и хромовый ангидрид. Анодирование в основном идет при повышенном напряжении, в зависимости от электролита от 24 до 120 В.

При прохождении тока через электролит в зависимости от его состава образующиеся продукты реакции на алюминиевом аноде могут полностью растворяться, образовывать на поверхности металла прочно сцепленное компактное и электроизоляционное оксидное покрытие толщиной 1,4 нм/ В или частично растворяться в электролите и образовывать пористое оксидное покрытие толщиной в десятки и сотни мкм.

Существуют две теории образования и роста анодно-оксидных покрытий: струткурно-геометрическая и коллоидно-электрохимическая.

С позиции первой теории при наложении на алюминиевый электрод анодного напряжения (т.е подключение его к (+) ) сначала формируется компактная оксидная пленка, наружная часть которой в электролитах, растворяющих оксид, начинает растворяться в дефектных местах и переходить в пористое покрытие. Дальнейший рост анодно-оксидного покрытия происходит на дне образовавшихся пор за счет превращения все более глубоких слоев металла в оксид. Покрытие состоит из гексагональных ячеек. Прилегающий к металлу барьерный слой толщиной 1-1,1 нм, состоит из беспористых ячеек. Ячейки пористого слоя имеют в середине одну пору. Диаметр пор и их число зависят от природы электролита и режима анодирования. Под действием электролита оксид, образующий стенки ячеек, гидратируется. При этом происходит адсорбция воды, анионов электролита и продуктов анодной реакции.

С позиции второй теории образование анодно-оксидных покрытий начинается с возникновения мельчайших частиц оксида, происходящего в результате встречи потока ионов. Адсорбция анионов и воды обуславливает отрицательный заряд частиц. С увеличением числа частиц они превращаются в полиионы — палочкообразные мицеллы, которые образуют скелет ориентированного геля оксида алюминия. В него внедряются анионы электролита. Под действием отрицательного заряда мицеллы подходят к поверхности и сращиваются с металлом. Наряду с процессами образования мицеллярных слоев с участием анионов протекают сопряженные процессы растворения образующегося оксида.

Состав и свойства анодно-оксидных покрытий

Тонкие и беспористые анодно-оксидные покрытия представляют собой в основном безводный оксид алюминия, который в чистом виде располагается у границы с металлом. В тонкие беспористые покрытия внедряются от 0,6 до 20% борного ангидрида (электролиты с борной кислотой), значительное количество других ионов.

На границе раздела оксид-электролит находят небольшую часть гидратированного оксида алюминия Al2O3*H2O (бемит).

Пористые анодно-оксидные покрытия состоят в основном из аморфного оксида алюминия и частично включают гамма-Al2O3 . Содержание воды в покрытиях, полученных в сульфатных и оксалатных электролитах, достигает 15%. В зависимости от условий формирования вода в оксидном покрытии может находиться в составе бемита или байерита (Al2O3*3H2O). Покрытия содержат значительное количество анионов электролитов.

Цветные покрытия (получение напрямую из электролита)

Анодно-оксидные покрытия, полученные, например, в оксалатном электролите, имеют обычно желтоватый оттенок. Если в этом электролите алюминий и его сплавы анодируются вначале переменным, а затем постоянным током, покрытия получаются окрашенными в цвет от светло-соломенного до золотистого и бронзового.

Окрашивание анодных покрытий (получение пористого покрытия и окраска в отдельном растворе)

Прозрачные и полупрозрачные защитно-декоративные покрытия алюминия и его сплавов окрашивают в водных прямых кислотных органических красителей.

Содержание красителей в растворах колеблется от 0,1-0,5 г/л для светлых тонов до 5 для интенсивного и 10-15 для черного цвета. Температура растворов 50-70, время окрашивания от 300 до 1800 с.

Окраска покрытий, полученных в различных электролитах, различается из-за различия свойств пористости и естественного цвета покрытия.

Для получения необходимых цветов окраски используют смеси анилиновых красителей.

Некачественная окраска удаляется в растворе перманганата калия и азотной кислоты.

Кроме органических красителей применяются и неорганические.

Ограниченную цветовую гамму, но более светостойкую окраску анодно-оксидных покрытий получают реакцией двойного обмена в растворах неорганических солей

Окисные пленки, полученные из сернокислого электролита, обладают высокой адсорбционной способностью и стойкостью против коррозии. Важным достоинством этого электролита является то, что в нем можно анодировать почти все алюминиевые сплавы. Не рекомендуется применять анодирование в серной кислоте только для деталей, имеющих узкие щели, зазоры, клепаные или сварные соединения во избежание коррозии металлов, от следов электролита.

Анодирование производится и электролите состава г/л:

серная кислота H2SO4 — 170-200

температура 15-25 °С.

Анодную плотность тока выбирают с учетом состава обрабатываемого сплава, Алюминий и плакированный металл анодируют при плотности тока 1-2 А/дм2 и напряжении 10-15 В; дюралюминий и силумин — при плотности тока 0,5-1 А/дм2 и напряжении 12-20 В. Продолжительность анодирования 30-50 мин. В качестве катода используют свинец; отношение площади катодов к плошали анодов 1:1 или 2:1.

При повышении температуры электролита и плотности тока продолжительность анодирования может быть сокращена, но качество пленки при этом ухудшается. Поэтому при длительной работе ванн электролит следует охлаждать водяными рубашками или свинцовыми и титановыми змеевиками.

Детали загружают в ванну на подвесках, изготовленных из алюминия. От качества электрического контакта между подвесками и деталями зависит качество получаемой пленки. В случае неплотного контакта происходит местный разогрев металла, из-за чего может произойти разрыхление пленки и растравливание детали. Для обеспечения надежного контакта изготовляют специальные приспособления с пружинными или винтовыми зажимами, детали закрепляют туго натянутой алюминиевой проволокой. Анодную пленку с приспособлений, используемых неоднократно, перед каждой новой загрузкой следует удалять в растворе щелочи.

| Дефект | Причина дефекта | Способ устранения |

| Отсутствие пленки на отдельных местах | Плохой контакт детали с подвеской | Улучшить контакт |

| Прожог металла | Неплотный контакт детали с подвеской | Улучшить контакт |

| Соприкосновение деталей друг с другом | Увеличить расстояние между деталями | |

| Короткое замыкание между деталью и катодом | Устранить короткое замыкание | |

| Хрупкость пленки | Температура электролита ниже 15 °С | Повысить температуру электролита |

| Растравливание анодной пленки | Температура электролита выше 25 °С | Охладить электролит |

| Большая продолжительность анодирования | Уменьшить время анодирования | |

| Большая концентрация кислоты | Откорректировать электролит | |

| Темные пятна и полосы, рыхлая пленка | Содержание алюминия в электролите более 30 г/л | Удалить окислы алюминия декантацией |

После окончания процесса анодирования детали тщательно промывают в проточной воде до полного удаления следов электролита и подвергают дополнительной обработке: уплотнению для повышения коррозионной стойкости анодной пленки или окрашиванию для улучшения декоративной отделки. Эти процессы возможны благодаря высокой (до 30% объема) пористости анодной пленки и ее способности поглощать водные растворы.

Уплотнение анодных пленок проводится обработкой их горячей водой или растворами хроматов. В обоих случаях окись алюминия гидролизуется, увеличиваясь в объеме, и заполняет поры. Обработку в горячей воде ведут при температуре 95-100 °С в течение 20-30 мин. Хроматную обработку ведут в растворе, содержащем 80-100 г/л бихромата натрия или калия при температуре 80-90 °С в течение 10-15 мин. Анодная пленка приобретает при этом лимонно-желтый цвет.

Удаление дефектной анодной пленки без нарушения размеров детали производят в растворе, содержащем хромовый ангидрид CrO317-20 г/л и фосфорную кислоту H3PO4 35 г/л. Температура 90-100 °С. Применяется также раствор едкого натра с концентрацией 100 r/л. Температура раствора 70-90 С.

При анодировании в щавелевокислом электролите получаются пленки, обладающие хорошими электроизоляционными свойствами. Они непрозрачны, окрашены в декоративные золотистые тона. В этом электролите можно обрабатывать литейные сплавы алюминия, содержащие до 5% меди или 4% кремния. Анодирование ведется на постоянном или переменной токе.

Анодирование постоянным током производят в электролите состава г/л:

щавелевая кислота H2C2O4 — 30- 50 г/л.

Режим работы: температура электролита 15-25 °С, анодная плотность тока 1-2 А/дм2, напряжение на ванне 40-60 В (к концу электролиза достигает 60-70В).

Для получения твердых пленок с хорошими электроизоляционными свойствами их толщина должна быть не менее 25-40 мкм.

Вредными примесями, ухудшающими качество анодирования, являются хлор и алюминии. Их допустимая концентрация в электролите составляет соответственно 0,04 г/л и 30 г/л.

Хромовокислые электролиты анодирования рекомендуются для получения защитных анодных пленок на деталях сложной конфигурации, имеющих клепаные и сварные соединения. Анодные пленки, получаемые из этого электролита, бесцветны, отличаются повышенной коррозионной стойкостью (применяются без дополнительной обработки), малой пористостью, высокой пластичностью и эластичностью, но характеризуются меньшей твердостью и износостойкостью по сравнению с оксидными пленками из сернокислых и щавелевокислых электролитов.

Электролит содержит г/л:

хромовый ангидрид CrO3 90-100 г/л

Плотность тока до 2 А/дм2. Температура электролита 35-40 °С. Продолжительность процесса анодирования 50-60 мин. Напряжение на ванне составляет 40-50 В, затем постепенно повышается до 100 В.

Скорость формирования оксидной пленки значительно зависит от температуры электролита, которую нужно поддерживать с точностью ±2 °С. Анодная пленка в зависимости от марки сплава имеет цвет от серого до коричневого с толщиной 3-4 мкм.

В процессе анодирования в электролите накапливается алюминий, уменьшается концентрация свободной хромовой кислоты за счет ее связывания алюминием и катодного восстановления шестивалентных ионов хрома до трехвалентных.

Так как работоспособность электролита определяется содержанием свободной хромовой кислоты, то требуется периодическое корректирование электролита добавлением хромового ангидрида, концентрацию которого можно доводить до 250 г/л.

При анодировании в хромовокислом электролите используют катоды из нержавеющей стали Х18Н9Т или алюминия марки А0. Для уменьшения скорости побочного процесса катодного восстановления шестивалентных ионов хрома отношение поверхности катода к поверхности обрабатываемых деталей не должно превышать 5:1.

Вредной примесью при анодировании являются сульфат-ноны, они замедляют процесс анодирования и ухудшают качество получаемых пленок. При составлении электролита сульфат-ноны удаляют введением углекислого бария.

impgold.ru

Способ анодирования алюминия

Изобретение относится к области анодирования алюминия и его сплавов, в частности к области получения окрашенных пленок, обладающих поглощательной способностью излучений в области определенной длины волны. Цель изобретения — обеспечение поглощательной способности пленок в диапазоне длин волн до 1 мкм. Алюминий и его сплавы анодируют в растворе сульфата или хлорида аммония с концентрацией 1 — 100 г/л и рН 8,9-10,9 при температуре 20-100°С, плотности тока 3,5 мА/дм и потенциале анода от -1,1 до -0,6 В относительно насыщенного каломельного электрода, который поддерживают регулированием электрических параметров или добавлением в ванну перекиси водорода . Продолжительность обработки не превышает 30 мин. В результате образуются пленки черного цвета с фиолетовым , голубым или зеленым оттенком, а также черно-коричневого и коричневого цветов. 1 ил. § СУ) с

COOS СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (51)4 С 25 Р 11/14

ГОСУДАРСТВЕННЫЙ НОМИТЕТ СССР

ПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ веюсь :„-

ОПИСАНИЕ ИЗОБРЕТЕНИЯ,.»., ц

-» 1Г @ ЛЕ:. Ыл

К ПАТЕНТУ (54) СПОСОБ АНОДИРОВАНИЯ АЛЮ1ЯНИЯ (57) Изобретение относится к области анодирования алюминия и его сплавов, в частности к области получения окра(21) 3315594/23-02 (86) Рст/N 080/00036 (07.11.80) (22) 08.07.81 (31) 793621 (32) 09.11.79 (33) ю (46) 15.11.88. Бюл. № 42 (71) Институт фор Энергитекники (NO} (72) Кетил Видем (NÎ) (53) 621.357.8(088.8) (56) Патент Великобритании 823457, кл. 37 D, опублик. 1957.

Патент США № 3956082, кл. 204-58, опублик. 1976.

Патент ClllA ¹ 3971674, кл. 148 — 6.27, опублик. 1976.

ÄÄSUÄÄ 1438616 АЗ шенных пленок, обладающих поглощательной способностью излучений в области определенной длины волны. Цель изобретения — обеспечение поглощательной способности пленок в диапазоне длин волн до 1 мкм. Алюминий и его сплавы анодируют в растворе сульфата или хлорида аммония с концентрацией 1

100 г/л и рН 8,9-10,9 при температуре

20-100 С, плотности тока 3,5 мА/дм и потенциале анода от -1,1 до -0,6 В относительно насыщенного каломельного электрода, который поддерживают регулированием электрических параметров или добавлением в ванну перекиси водорода, Продолжительность обработки Я ъФ не превышает 30 мин. В результате образуются пленки черного цвета с фиолетовым, голубым или зеленым оттенком, а также черно-коричневого и коричневого цветов. 1 ил. фаюб

4©э

ОО

1, !Ь

Ме®

1438616

Изобретение относится к анодированию алюминия и его сплавов для получения окрашенных в темный цвет окисных пленок, обладающих поглощательной 5 способностью к излучениям с определенной длиной волны.

Целью изобретения является обеспечение поглощательной способности пленок в диапазоне длин волн до мкм. 10

Процесс анодирования осуществляют в растворе сульфата или хлорида аммония с концентрацией 1-.100 г/л и рН 8,9-10 9 при плотности тока

3,5 мА/дм и потенциале анода от -1,! 15 до -0,6 В относительно насыщенного каломельного электрода, который поддерживают регулированием электрических параметров или добавлением в электролит перекиси водорода. Температуру 20 электролита поддерживают в пределах

20-100 С и процесс ведут в течение не более 30 мин. В результате такой обработки на поверхности алюминия образуется окисная пленка черного или 25 коричневого цвета с фиолетовым, голубым или зеленым оттенком, с определенной микроструктурой, обуславливающей ее поглощательную способность к излучению с длиной волны менее 1 мкм. 30

Пример 1. Алюминиевый лист (содержание алюминия составляет

99,57.) предварительно травили в 5X- ном растворе NaOH при 40 С в течение

3 мин. После этого промывали водои и 35 пассивировали в течение 1мин в 27;ном. растворе HNO . Затем лист промывали повторно и анодировали в электролите, содержащем 20 г/л NH+Cl, с рН 9,5, ; полученным добавлением раствора амми- 40 ака. Лист поляризовали анодно до потенциала — 0,8 В относительно насыщенного каломельного электрода. Катодом служил лист из нержавеющей стали. о

Температура составляла 40 С, началь- 45 ная плотность тока 3,5 мА/дм, кото2 рая постепенно уменьшалась. Уже через !

О мин алюминиевый лист приобрел черно-фиолетовый оттенок. Листы„ обработанные в течение 20 мин, имели черноголубой оттенок, При обработке более

30 мин происходит медленное осветление поверхности, в связи с чем обработка более 30 мин не рекомендуется, Процесс анодирования осуществляют в

1 ванне из полиэтилена или различных, плас тма с с.

Пример 2. Лист из алюминия марки 57S травили как в примере 1.

После промывки лист пассивировали в

27.-ном растворе HNO при комнатной температуре в течение не менее 5 мин.

После промывки лист помещали в электролит, который содержал 20 г/л NH С1 и 10 г/л HzO > и имел рН 9,5, величину рН доводили до нужного значения добавлением NaOH. Количество Н О, вводимого в электролит, определяет потенциал анода, который в данном случае сначала составлял -0,8 В и через 10 мин понижался до — 0,95 В.

Для предотвращения понижения потенциала в электролит добавляли дополнительное количество Н О . Через 10 мин обработка была закончена, лист имел темно-коричневый цвет.

Температура ванны составляла 40 С.

Не рекомендуется снижать температуру ниже 20 С и повышать более !00 С, поскольку в первом случае формирование пленки протекает слишком медленно, а во втором не получают дополнительных преимуществ.

Пример 3. Образец сверхчистого алюминия вначале подвергали электрополированыо при 20 В в 5Х-ном спиртовом растворе HClO при 15 С, после чего промывали в воде . Анодирование осуществляли в растворе, содержащем 65 г/л (NH+) zSOe с рН 10,3 при температуре 40 С, необходимое эйачение потенциала анода поддержйвали добавлением 30 -ного раствора перекиси водорода. В результате были получены пленки коричневого цвета.

Пленки, полученные в указанных выше примерах, обладали максимумом поглощательной способности в области длин волн до 1 мкм, что показано на чертеже, где приведена зависимость отражательной способности пленок от длины волны излучения.

Полученные пленки могут использоваться при изготовлении тепловых солнечных панелей и для декоративных целей. формулаизобретения

Способ анодирования алюминия с получением темных окисных пленок, обладающих поглощательной способностью к излучениям с определенной длиной волны, включающий обработку в растворе соли с рН 8,9 — 1 О, 9 при 20-1 00 С н течение не более 30 мин, о т л и— ч а ю шийся тем, что, с целью

5 /О

Составитель Л. Казакова

Редактор M. Циткина Техред M. Ходанич . Корректор Е.Лончакова

Заказ 5973/58 Тираж 622 Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4 з 14386 обеспечения поглощательной способности пленок в диапазоне длин волн до

1 мкм, процесс ведут при плотности тока 3,5 мА/дм, потенциале анода от

-1,1 до -0,6 В относительно насьпцен5 ного каломельного электрода, который поддерживают регулированием электрических параметров или добавлением в ванну перекиси водорода, а в качестве раствора соли используют раствор сульфата или.хлорида аммония с концентрацией 1 — 100 г/л.

findpatent.ru

электролит для анодирования алюминия и его сплавов перед нанесением медных гальванопокрытий — патент РФ 2529328

Изобретение относится к области гальванотехники. Электролит содержит ортофосфорную кислоту 15% об., серную кислоту 15% об., фторсодержащее неорганическое вещество, выбранное из группы, включающей бифторид аммония, бифтористую кислоту, фторид натрия 4-15 г/л и воду — остальное. Технический результат — снижение энергетических и материальных затрат, снижение времени технологического процесса при высоком качестве покрытия. 2 табл., 2 ил., 2 пр.

Рисунки к патенту РФ 2529328

Изобретение относится к электрохимическому способу нанесения покрытий на изделия из алюминия и его сплавов.

Алюминиевые сплавы являются основным конструкционным материалом в авиации, автомобилестроении, электротехнической промышленности. Сейчас наблюдается тенденция к расширению области применения их в других отраслях промышленности. Этому способствует нанесение на алюминиевые изделия различных гальванических покрытий, которые увеличивают их сопротивление коррозии и механическому износу, повышают поверхностную электропроводность, улучшают паяемость, проявляют декоративные свойства. Но нанесение гальванических покрытий на изделия из данного металла связано с рядом специфических трудностей, например наличием на их поверхности естественной оксидной пленки, препятствующей прочному сцеплению покрытия с основой. Кроме того, высокое электроотрицательное значение потенциала алюминия приводит к контактному вытеснению ионов покрываемого металла до начала прохождения электрического тока через раствор электролита, что тоже нарушает сцепление между покрытием и основой. Преодоление этих трудностей достигается специальными методами подготовки поверхности покрываемых изделий (цинкатная обработка, анодирование, химическое оксидирование).

Применяемая в современном гальваническом производстве обработка в цинкатных растворах имеет ряд недостатков: процесс не является достаточно стабильным и приводит к определенному проценту недоброкачественных покрытий, сцепление при этом способе не является достаточно высоким, гальванические покрытия следует использовать только в легких и средних условиях эксплуатации [1]. Химическое оксидирование — простой и дешевый способ обработки алюминия, который применяется для получения грунта под лакокрасочные покрытия. Пленки, полученные при химическом оксидировании, значительно уступают по защитным и механическим свойствам оксидным пленкам, полученным электрохимическим методом. Поэтому химическое оксидирование алюминия имеет ограниченное применение. К тому же эти электролиты имеют ограниченный ресурс [2].

Анодирование дает возможность получить более надежное сцепление гальванических покрытий с алюминиевой основой по сравнению с другими методами [3]. Полученные в процессе анодирования пленки имеют высокую твердость. Поэтому анодирование во много раз повышает сопротивляемость алюминиевых изделий механическим воздействиям (истиранию, царапанию и т.д.).

Известно, что анодирование алюминия и его сплавов перед нанесением гальванопокрытий проводят в растворе ортофосфорной кислоты, что дает положительные результаты в широком диапазоне концентраций. Однако существенным недостатком этого процесса является его большая чувствительность к малейшим изменениям в составе обрабатываемых сплавов. При анодировании в ортофосфорной кислоте встречается тем больше затруднений, чем чище алюминий. Анодирование в ортофосфорной кислоте не дает должного эффекта при гальваническом покрытии литейных сплавов [4].

Универсальным для анодирования алюминия и его сплавов в этом отношении является электролит, содержащий 15% (об.) H 2SO4 и 15% (об.) H3PO4 [5]. Авторами показано, что пленка, полученная при анодировании в смеси кислот (фиг.2а), получается достаточно плотная (пористость составляет всего 7,3%). Это приводит при меднении при высоких плотностях тока (1-2 А/дм2) к непрокрытию поверхности сплава. В этом случае для нанесения качественного гальванического покрытия необходимо снижать катодную плотность тока (до 0,5-0,8 А/дм2), что в значительной мере увеличивает время технологического процесса нанесения гальванопокрытия.

Известен способ [6] нанесения медного гальванического покрытия на деталь из алюминия и его сплавов, анодированную в растворе, содержащем смесь кислот (серную и ортофосфорную), с последующем нанесением подслоя меди из раствора следующего состава:

| CuSO4·5H2O | 200÷250 г/л |

| H2SO 4 | 50÷70 г/л |

| HF | 10÷15 г/л |

| Вода | остальное |

при катодной плотности тока jk — 1÷2 А/дм 2 в течение 2÷3 мин и комнатной температуре.

Затем после промывки медное покрытие наращивается до необходимой толщины из стандартного сернокислого электролита:

| CuSO4·5H2O | 200÷250 г/л |

| H2SO 4 | 50÷70 г/л |

| C2H5OH | 7÷10 мл/л |

| Вода | остальное |

при катодной плотности тока jk — 1÷2 А/дм2 в течение 2÷3мин и комнатной температуре.

Но при этом способе получения качественного гальванопокрытия необходимы дополнительные материальные (нанесение подслоя и расход воды на промывки) и энергетические затраты. Эти недостатки устраняются предлагаемым решением.

Поставлена задача — повышение технологичности способа.

Технический результат — снижение энергетических и материальных затрат, снижение времени технологического процесса при высоком качестве покрытия.

Технический результат достигается тем, что в электролит анодирования, содержащий ортофосфорную и серную кислоты, дополнительно вводят фторсодержащее неорганическое вещество из группы: бифторид аммония, борфтористая кислота, фторид натрия:

| Ортофосфорная кислота | 15% об. |

| Серная кислота | 15% об. |

| Фторсодержащее неорганическое | |

| вещество | 4-15 г/л |

| Вода | остальное |

Электрокристаллизация осаждаемого металла покрытия начинается, прежде всего, в порах оксидной пленки, которые заполняются металлом, вследствие чего и обеспечиваются условия для прочного сцепления осадка с основой. Поэтому для нанесения гальванопокрытий с высокой степенью адгезии необходимо получить в процессе анодирования на поверхности алюминиевого сплава более пористую пленку, прочно сцепленную с основой [4]. С этой целью дополнительно в электролит анодирования были введены вещества, содержащие в своем составе F—-ионы, способные повысить пористость оксидной пленки, образующейся на поверхности алюминия в процессе анодирования (фиг. 2б).

Положительное воздействие плавиковой кислоты на процесс получения пористого оксида на поверхности деталей любой формы, изготовленных из сплава титан-алюминий, было отмечено в работе [7]. Однако, учитывая высокую токсичность плавиковой кислоты и повышенный расход ее в процессе анодирования, приводящий при меднении к ухудшению качества медного покрытия, для исследований также были выбраны другие фторсодержащие неорганические вещества: фторид натрия NaF, бифторид аммония NH4HF2, борфтористо-водородная кислота HBF4. Полученные результаты представлены в табл.1.

Уменьшение энергозатрат происходит за счет снижения напряжения на ванне (примерно в 2÷4 раза), а материальных — за счет исключения ванны нанесения подслоя меди (по прототипу) и снижения расхода воды на промывки. При этом качество покрытия остается высоким, особенно для сложнопрофильных деталей. К тому же исключается возможность непрокрытия в труднодоступных местах.

Способ осуществляют следующим образом. Покрытию подвергали сложнопрофилированные детали, изготовленные из алюминиевых сплавов следующих марок АМц, АД0, АД1, АД31, АК4, АК9ч, АЛ2. Эскиз этих деталей представлен на фиг.1. Предварительно детали обезжиривали, осветляли в растворе HNO3:HF=3:1. Далее деталь анодируют в растворе 15% H2SO4 + 15% H3PO4 + фторсодержащее неорганическое вещество при растворе 15% H2SO4 + 15% H 3PO4 + фторсодержащее неорганическое вещество при комнатной температуре и анодной плотности тока 2 А/дм 2. После анодирования и тщательной промывки на деталь наносилось медное покрытие из стандартного сернокислого электролита. Толщина медного покрытия составляет 9 мкм.

После покрытия детали нагревались в вакуумной печи при температуре 200-230°C в течение 1 часа (стандартный прием). Прочность сцепления покрытия с основой определялась по методу сеток, методом кварцевания медными щетками и по контролю отслоений гальванопокрытий после отжига. Опытные образцы прошли все испытания. Отслоения покрытий не наблюдалось.

Примеры

Пример 1. Деталь из сплава марки АД1 анодно оксидировалась в электролите 15% H2 SO4 + 15% H3PO4, вода — остальное (по прототипу) при комнатной температуре и плотности тока 2 А/дм 2 в течение 5-6 минут. Напряжение на ванне при этом составило 19-21 В. Далее наносилось медное покрытие из стандартного сернокислого электролита следующего состава:

| CuSO4·5H2O | 200÷250 г/л |

| H2SO4 | 50÷70 г/л |

| C2H5OH | 7÷10 мл/л |

| Вода | остальное |

при катодной плотности тока 14-2 А/дм2. При визуальном осмотре покрытия наблюдались непрокрытия по всей поверхности деталей.

Пример 2. Деталь из сплава марки АД1 анодно оксидировалась в электролите 15% H2SO4 + 15% H3PO4 + 4÷6 г/л бифторида аммония, вода — остальное при комнатной температуре и плотности тока 2 А/дм2 в течение 5-6 минут. Напряжение на ванне при этом составило 6÷9 В. Далее наносилось медное покрытие из стандартного сернокислого электролита следующего состава:

| CuSO4·5H2O | 200÷250 г/л |

| H2SO4 | 50÷70 г/л |

| C2H5OH | 7÷10 мл/л |

| Вода | остальное |

при катодной плотности тока 1÷2 А/дм2. При визуальном осмотре поверхность детали покрыта полностью. Покрытие получилось мелкокристаллическим, полублестящим, беспористым.

При снижении концентрации бифторида аммония в электролите анодирования до 1-2 г/л высокое качество покрытия сохраняется. Однако при этом наблюдается значительное повышение напряжения на ванне анодирования до 11-12 В. Увеличение концентрации указанной добавки до 10-15 г/л приводит к снижению напряжения на ванне до 1-3 В. При этом качество медного покрытия остается прежним. Дальнейшее повышение концентрации добавки к существенному снижению напряжения не приводит.

Аналогично примеру 2 испытывались в качестве добавок в электролит анодирования борфтористо-водородная кислота и фторид натрия. Результаты испытаний представлены в табл.2. Из табл.2 видно, что наиболее оптимальной добавкой является бифторид аммония. Активирующая обработка в смеси кислот с добавкой бифторида аммония позволяет наносить медное покрытие на любые алюминиевые сплавы типа деформируемых сплавов АМц, АД0, АД1, АД31, АК4, силумина АК9ч, а также и литейного сплава АЛ2. Применение предложенного электролита анодирования позволяет в значительной мере снизить материальные, энергетические и временные затраты.

На фиг.1 приведен эскиз используемых алюминиевых деталей для нанесения гальванопокрытий.

На фиг.2а — структура оксидной пленки, полученной при анодировании в базовом электролите.

На фиг.2б — структура оксидной пленки, полученной при анодировании в базовом электролите с добавкой бифторида аммония.

Источники информации

1. Мамаев В.И. О причинах брака матового никелевого покрытия на алюминии // Гальванотехника и обработка поверхности. — 2012. — № 3. — С.22-25.

2. Денкер И.И., Кулешова И.Д. Защита алюминия и его сплавов лакокрасочными покрытиями. 2-е изд., перераб. и доп.М.: Химия. — 1985. — С.23-27.

3. Худяков В.Л. Опыт применения анодных окисных пленок при хромировании алюминия // В кн.: Анодная защита металлов: Докл. 1-й межвуз. конф. / под ред. Богоявленского А.Ф. М.: Машиностроение, 1964. — С.292-309.

4. Лайнер В.И. Гальванические покрытия легких сплавов. М.: Металлургиздат, 1959 г. — С.21.

5. Девяткина Т.И., Большакова О.А., Рогожин В.В., Михаленко М.Г. Нанесение медного гальванического покрытия на детали из алюминия и его сплавов // Сборник материалов XI Международной молодежной научно-технической конференции «Будущее технической науки». 2012. — С.297.

6. Девяткина Т.И., Рогожин В.В., Большакова О.А., Думитраш О.В., Михаленко М.Г. Способ нанесения медного гальванического покрытия на детали из алюминия и его сплавов // Патент РФ № 2471020, C25D 5/44, C25D 11/20, опубл. 27.12.2012.

7. Кокатев А.Н., Ханина Е.Я., Чупахина Е.А., Яковлев А.Н., Яковлева Н.М. Способ формирования пористого оксида на сплаве титан-алюминий // Заявка № 2011114311/02. Заявлено 12.04.2011; опубл. 20.10.2012.

| Таблица 1 | |||

| Параметры оксидных пленок, полученных при анодировании в электролитах с различными добавками. Режим анодирования: jа=2 А/дм 2, t=18÷20°C, =5÷6 мин. | |||

| Электролит анодирования | , мкм | Пористость, % | Напряжение на ванне анодирования, В |

| 15% H2SO4+15% H3PO4 | 2,14 | 7,3 | 19÷21 |

| 15% H2SO 4+15% H3PO4+NaF | 1,62 | 19 | 12÷13 |

| 15% H2SO4+15% H3PO4+HBF4 | 1,24 | 16 | 9÷11 |

| 15% H2SO4+15% H3PO4+NH4HF2 | 1,242 | 20 | 6÷9 |

| Таблица 2 | |

| Визуальная оценка качества медного покрытия. Режим анодирования: ja=2 A/дм2, t=18÷20°C, =5÷6 мин. Электролит меднения: стандартный сернокислый. Режим меднения: jk=1,5А/дм2, t=18÷20°C, =27 мин. | |

| Электролит анодирования | Качество покрытия |

| 15% H2SO4 + 15% H3PO4 | Не прокрылось по всей площади детали |

| 15% H2SO4 + 15% H3PO4 + NaF | Полублестящее мелкокристаллическое покрытие, непрокрытий нет. При 500-кратном увеличении наблюдается незначительное количество пор на 1 мм2 поверхности на сплавах марок АК9ч и АЛ2. |

| 15% H2SO4 + 15% H3PO4 + HBF4 | Полублестящее мелкокристаллическое покрытие, непрокрытий нет. При 500-кратном увеличении наблюдается незначительное количество пор на 1 мм2 поверхности на сплавах марок АК4, АЛ2 и АД. |

| 15% H2SO + 15% H3PO4 + NH4HF2 | Полублестящее мелкокристаллическое покрытие, непрокрытий нет. Покрытие беспористое на всех сплавах. |

ФОРМУЛА ИЗОБРЕТЕНИЯ

Электролит для анодирования алюминия и его сплавов перед нанесением медных гальванопокрытий, включающий ортофосфорную кислоту, серную кислоту и воду, отличающийся тем, что он дополнительно содержит фторсодержащее неорганическое вещество из группы: бифторид аммония, бифтористая кислота, фторид натрия при следующем соотношении компонентов:

| ортофосфорная кислота | 15 об.% |

| серная кислота | 15 об.% |

| Фторсодержащее неорганическое вещество | 4-15 г/л |

| вода | остальное |

www.freepatent.ru

Анодирование алюминия: технология QUALANOD

Продолжаю обзор основных требований QUALANOD к производителям анодированной продукции, на этот раз – по технологии. (См. Требования к оборудованию для анодирования). Для детального изучения этих требований нужно обратиться к последней редакции документа QUALANOD Specifications на сайте www.qualanod.net

1. Общие требования

1.1. Производители анодно-окисного покрытия (далее — анодировщики) должны следовать инструкциям поставщиков химикатов для технологического процесса анодирования и окрашивания.

1.2. До и после анодирования алюминиевые изделия должны храниться вне линии анодирования. После анодирования изделия необходимо защитить от выпадения на их поверхности водяного конденсата, а также пыли и других загрязнений. Каждое анодированное изделие должно иметь маркировку с указанием класса толщины покрытия.

2. Промывки после рабочих ванн

2.1. После каждой стадии обработки (подготовка поверхности, анодирование, окрашивание) должна выполняться, по крайней мере, одна промывка.

2.2. Некоторые стадии обработки требуют нескольких промывок. Это, в частности, касается анодирования. Поскольку первая промывка обычно очень кислая, то перед окрашиванием или наполнением необходимо выполнять вторую промывку.

2.3. Анодированные изделия никогда нельзя оставлять в кислотной промывке более чем на 1-2 мин. На изделиях, которые оставляют на какое-то время в кислотной промывке, обычно видны следы коррозии анодного покрытия.

3. Щелочное травление

3.1. Анодировщик должен неукоснительно следовать инструкциям поставщика химикатов для травления алюминия.

3.2. Необходимо контролировать в узких пределах концентрацию свободного гидроксида натрия, алюминия и различных добавок, а также температуры. Химический состав щелочного раствора должен постоянно обновляться с помощью специального «кристаллизатора» — конуса регенерации щелочного раствора. Возможно также применение так называемой «вечной» ванны щелочного травления. В такой ванне входящие и выходящие массовые потоки химикатов и материалов приблизительно равны и ванна имеет приблизительно постоянный состав. (О химическом составе «вечной» щелочной ванны см. здесь).

3.3. В ходе щелочного травления стравливание алюминия происходит с примерно постоянной скоростью, а скорость снижения блеска обрабатываемой поверхности постепенно замедляется. Поэтому после некоторой толщины стравливания дальнейшего снижения блеска поверхности уже не происходит. Каждый анодировщик должен определить для своих конкретных условий оптимальный интервал длительности травления.

4.1. Типичной технологией является анодирование в сернокислом электролите без добавок или с добавками щавелевой кислоты.

4.2. Сернокислые электролиты

Концентрация свободной серной кислоты: не более 200 г/л, отклонение от заданной величины ± 10 г/л.

Содержание алюминия: не более 20 г/л, предпочтительно — от 5 до 15 г/л.

Содержание хлоридов: не более 100 мг/л.

Концентрация кислоты является критическим параметром только при высокой температуре анодирования. Высокая концентрация кислоты снижает требуемое анодное напряжение (около 0,04 В на 1 г/л H2SO4), но также приводит к повышенному выносу кислоты и к увеличению ее расхода. Низкое содержание алюминия увеличивает чувствительность покрытия к повышенной температуре ванны. Чем выше содержание алюминия, тем более высокое напряжение требуется для анодирования (около 0,2 В на 1 г/л алюминия). Присутствие хлоридов в анодном электролите может приводить к точечной коррозии при анодировании, а также неблагоприятно влияет на сопротивление покрытия климатическим воздействиям.

Температура ванны должна держаться в интервале ± 1,5 ºС от заданной величины независимо от размера садки. Разность температур электролита вблизи поверхности изделия должна быть не более 2 ºС. Температура ванны для классов толщин покрытия 5-10 мкм должна быть не выше 21 ºС, а для классов 15-20-25 мкм – не выше 20 ºС.

4.3. Сернокислые электролиты с добавками щавелевой кислоты

Концентрация свободной H2SO4 должна быть не более 200 г/л, отклонение от заданной величины ± 10 г/л.

Концентрация щавелевой кислоты должна быть не меньше 7 г/л. Повышение концентрации выше 10 г/л не оказывает практически никакого влияния на процесс. Концентрация 5 г/л является слишком низкой, чтобы оказывать влияние на качество анодного покрытия. Концентрация щавелевой кислоты более 15 г/л не оказывает никакого положительного влияния, но увеличивает производственные расходы.

Содержание алюминия: не более 20 г/л, предпочтительно – от 5 до 15 г/л.

4.4. Плотность тока при анодировании алюминия

Для сернокислого анодирования средняя плотность тока должна составлять:

1,2 – 2,0 А/дм2 для классов 5 и 10 мкм

1,4 – 2,0 А/дм2 для класса 15 мкм

1,5 – 2,0 А/дм2 для классов 20 и 25 мкм.

Применение низкой плотности тока для получения толстого покрытия (классы 20 и 25 мкм) является рискованным для качества покрытия. Высокая плотность тока требует хорошего контакта и хорошего перемешивания электролита, но имеет меньше проблем с качеством.

4.5. Площадь катодов

Отношение площади рабочих поверхностей катода к аноду должно быть в интервале от 1 : 1,5 до 1 : 2,5.

Рекомендуется применять алюминиевые катоды. У катодов, располагаемых на бортах ванны, принимается во внимание только одна их сторона, у центральних катодов – обе стороны.

Высокое отношении площади катода к площади анода может приводить к проблемам с однородностью толщины покрытия. Алюминиевые электроды требуют самого низкого рабочего напряжения.

Расстояние между катодом и анодом должно быть не менее 150 мм.

4.6. Передача изделий после анодирования

После завершения цикла анодирования изделия должны как можно быстрее передаваться из ванны анодирования в ванну промывки. Изделия никогда не должны оставатся в ванне анодирования без подачи тока. Это является одной из причин, которые могут приводить к коррозии анодного покрытия и снижению его качества.

Окончание — часть 2 — следует.

Источник: QUALANOD Specifications, Edition 01.07.2010.

aluminium-guide.ru