Инструкция по монтажу сальниковой набивки, установка набивки сальниковой

- Выньте старую набивку из пространства набивки. Это пространство затем нужно тщательно очистить.

- Проверьте степень износа вала (шпинделя, штока). Зазор между валом и корпусом должен быть минимальным, чтобы не имело место выдавливание уплотнения сквозь щель. Максимальная ширина щели между валом (шпинделем, штоком) и корпусом не должна превысить величину 0,03 * s (s = ширина набивки). Максимальное биение вала не должно превысить величину 0,001 * d (d = диаметр вала или шпинделя).

- Нарежьте набивку либо перпендикулярными, либо наклонными разрезами на требуемую длину (см. рисунки) и в виде кольца вставьте повернутую на 180° или на 90° в пространство для набивки.

Вычисление длины набивки для кольца

Длина набивки рассчитывается на формуле:

где:

- D = диаметр камеры набивок

- d = диаметр вала (шпинделя, штока)

- L = длина периметра кольца

- k = коэффициент

Значение коэффициента k

Рекомендуемые инструкции для монтажа сальниковой набивки

1. Арматура: в ходе уплотнения арматур можно болты подтягивать, пока не появится сопротивление. В течение этого процесса поворачивайте шпинделем арматуры и дальше подтягивайте до тех пор. пока сопротивление не окажется ощутимым, но еще не мешает движению шпинделя. 24 часа спустя подтяните болты слегка снова даже тогда, когда не появилась утечка. Благодаря подтяжке компенсируется естественное сжатие набивки.

2. Насосы: рекомендуемое давление подтяжки набивки в камере составляет величину 1,5-2 раза превышающую рабочее давление среды. Практические значения давления подтяжки зависят еще от дальнейших факторов (конструкция, состояние уплотняемого пространства, температура, вязкость. Поэтому результаты уплотнения могут отличаться при кажущихся одинаковых условиях на разных местах.

После вставки набивки подтяните осторожно и равномерно болты крышки и включите насос. При помощи осторожного подтягивания болтов понижайте утечку среды на приемлемый уровень. После каждой подтяжки подождите 10-15 минут и продолжайте подтягивать. Болты поворачивайте каждый раз только на 45°.

sibkraspolimer.ru

САЛЬНИКОВЫЕ НАБИВКИ МАРКИ ВС :: WSG :: Уплотнительные материалы

САЛЬНИКОВЫЕ НАБИВКИ МАРКИ ВС

Сальниковое устройство или сальниковая набивка (Packing seals, braiding packings) — один из видов уплотнительных устройств подвижных соединений различных устройств и механизмов. В виду простоты своей конструкции это одно из самых распространённых и давно известных уплотнительных устройств. Названия сальниковая набивка, сальник, сальниковый узел и другие сохранились с тех времён, когда для уплотнения в этих устройствах использовалась пропитанная жиром пенька, в современной промышленности применяются другие материалы..

Суть сальникового устройства в том, что на внешней стороне крышки или корпуса в том месте, где через них проходит шток или шпиндель, создаётся сальниковая камера (иногда её называют сальниковая коробка, в которую укладывается уплотнительный материал — сальниковая набивка. При помощи специальных устройств набивка поджимается вдоль оси шпинделя (штока), упираясь в стенки сальниковой камеры и уплотняя набивку. При сжатии набивки в ней создаются усилия, под действием которых она прижимается с одной стороны к стенке сальниковой камеры, а с другой — к цилиндрической поверхности шпинделя (штока). Таким образом создаётся герметичность и рабочая среда не проникает за пределы корпуса оборудования. В механизмах малых диаметров поджатие набивки производится накидной гайкой, больших — специальной деталью — сальником — при помощи откидных или анкерных болтов с гайками (обычно двух).

Сила трения, возникающая между сальниковой набивкой и штоком препятствует последнему совершать необходимые перемещения, а при чрезмерных усилиях затяжки сальника делают их невозможными, поэтому для сальников имеют большое значение конструкторские и технологические решения, обеспечивающие их нормальную работу, среди них:

-материал набивки;

-размеры сальниковой камеры;

-конструкция деталей сальникового узла;

-материал штока (шпинделя), чистота обработки его поверхности.

В некоторых случаях (среди арматуры как правило в регулирующих клапанах) для снижения трения применяются сальники со смазкой, которая подаётся извне через специальную маслёнку, в тяжело нагруженных механизмах применяется орошение штока водой, например в буровых насосах.

Область применения: предназначены для герметизации подвижных и неподвижных соединений арматуры, насосов, машин и аппаратов, эксплуатируемых на предприятиях всех отраслей промышленности и коммунального хозяйства. Используются в качестве уплотнительных колец, как одного типа, так и комбинированного, с целью расширения предельных параметров применения при температуре, давлению и средам.

Среда применения: вода, воздух, пар, газ, разбавленные кислоты и щелочи, фенол, фенол содержащие растворы, карбамиды, органические растворители, масла смазочные, минеральные и синтетические, нефть сырая и нефтепродукты, мазут, битум, гудрон и т.д.

Основные виды плетения сальниковых набивок (The main types of braiding packings)

Обратите пожалуйста внимание! Ассортимент материалов уплотнений весьма широк, так как, на наш взгляд, не бывает универсальных материалов. Поэтому мы настоятельно рекомендуем использовать нашу помощь в подборе материалов. Также мы обучим Ваш персонал (бесплатно), как правильно устанавливать и эксплуатировать такие уплотнения.

wsgseals.ru

Сальниковая набивка в Саратове — цена, фото, характеристики

Сальниковое устройство или сальниковая набивка — это один из различных видов уплотнительных устройств в подвижных соединениях разных механизмов и устройств. В связи с простотой своей конструкции можно сказать, что сальниковая набивка — это одно из давно известных и самых распространённых уплотнительных устройств. Названия сальниковая набивка, сальниковый узел, сальник и другие сохранились с тех пор, когда использовалась для уплотнения в этих устройствах пенька, пропитанная жиром, тогда как уже давно применяют другие материалы в современной промышленности.

Особенно широко сальники используют в арматуре трубопровода, где они используются как уплотнение узлов или подвижных деталей в арматуре относительно ОС (окружающей среды), где применён уплотнительный элемент, где принудительно создаются в этом элементе напряжения, которые необходимы, чтобы создать требуемую герметичность.

Не только в виде подвижных узлов, сальники еще могут использоваться, как уплотнители неподвижного оборудования, как, например, в кабельных и трубных проходках.

Также сальниковые набивки, которые работают по тому же принципу, широко применяют в различных судовых, промышленных, автомобильных механизмах.

Набивки сальниковые ГОСТ 5152-84

Применяются для заполнения сальниковых камер с целью герметизации подвижных и неподвижных соединений различных машин и аппаратов. Эксплуатационные свойства набивок зависят от их состава и структуры.

Сальниковые набивки асбестовые:

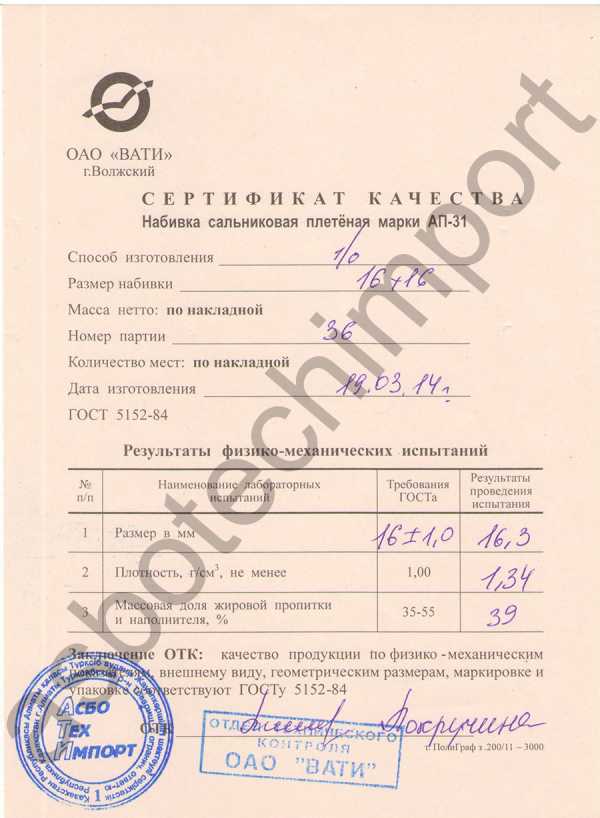

- сальниковая набивка АП — 31

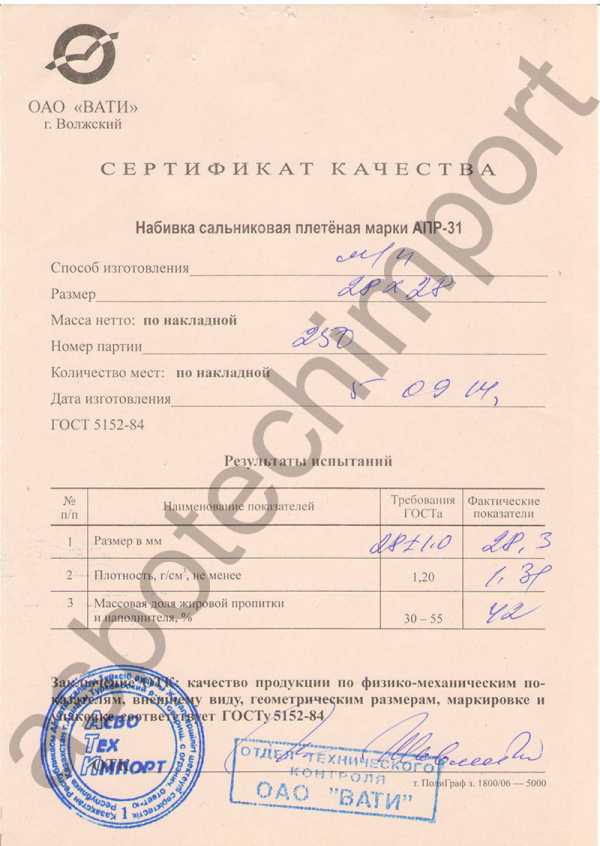

- сальниковая набивка АПР — 31

- сальниковая набивка АС

- сальниковая набивка АФТ

- сальниковая набивка АГИ

Сальниковые набивки неасбестовые:

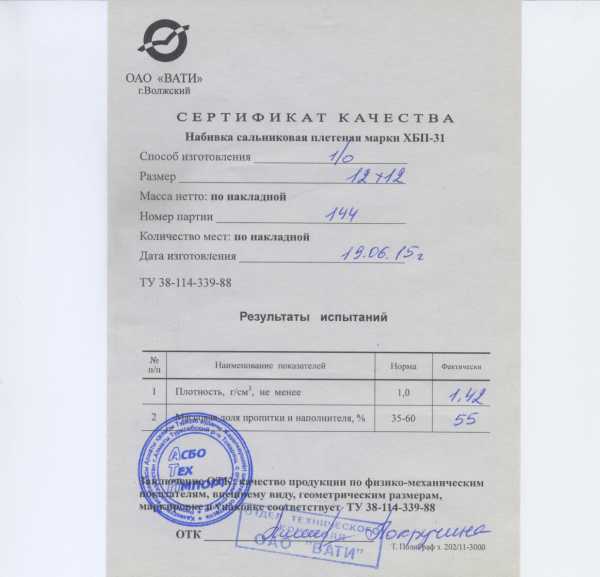

- сальниковая набивка ХБП

- сальниковая набивка ЛП

www.granat-saratov.ru

Набивки сальниковые

Товар произведен в России

Плетеные сальниковые набивки являются наиболее распространенным типом уплотнительных материалов, применяемых для заполнения сальниковых камер арматуры, центробежных и поршневых насосов, различных аппаратов. Этими набивками комплектуется более 70% насосов, 80% арматуры. Они различаются как материалами, из которых они изготовлены, так и способами изготовления (структурой). Оба эти фактора существенно влияют на эксплуатационные свойства набивок.

Асбестовые и безасбестовые плетеные сальниковые набивки используются для уплотнения сальниковых камер арматуры, центробежных и поршневых насосов, а также различных агрегатов при рабочих температурах от -70 до +450?С.

Представляем Вам наиболее востребованные виды сальниковых набивок:

АП (Асбестовая)Выпускается в бухтах и бабинах, перевязанных шпагатом. Бухты упаковываются в полиэтиленовую пленку.Вес бухты 15-30 кг. Представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из асбестовой нити, пропитанный антифрикционным жировым составом на основе нефтяных экстрактов, графитированный. Применяется в сальниковых уплотнениях арматуры, насосов.Рабочая среда: воздух, нейтральные и слабокислые растворы, нефтепродукты, газы и пары. Максимально допустимое давление: 4,5 МПа.Рабочая температура: до + 300 гр.С.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Нейтральные и агрессивные жидкие и газообразные среды |

Арматура |

-70 +300 |

4.5 |

2 |

3 — 14 |

|

Нейтральные и агрессивные жидкие и газообразные среды, нефтепродукты |

Поршневой насос |

250 |

2 |

15 |

3 — 14 |

|

Центробежный насос |

250 |

2 |

2 |

3 — 14 |

|

|

Нефтепродукты |

Арматура |

-30 +250 |

2 |

2 |

3 — 14 |

АПР (Асбестовая)Выпускается в бухтах или бабинах, перевязанных шпагатом средним весом 10-30 кг. Бухты упаковываются в полиэтиленовую пленку. Представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из асбестовой нити с латунной проволокой диаметром 0,17 — 0,2 мм (ГОСТ 1066-80), пропитанный антифрикционным жировым составом на основе нефтяных экстрактов, графитированный. Применяется в сальниковых уплотнениях арматуры, работающей с нейтральными, жидкими, агрессивными средами при давлении не выше 32 МПа и температуре от — 70 до + 200 гр.С, а также с нефтепродуктами при давлении не выше 2 МПа и температуре от — 30 до + 300 гр.С. Применяется в сальниковых уплотнениях центробежных насосов, работающих с жидкими, нейтральными и агрессивными средами и нефтепродуктами при давлении не выше 2,5 МПа и температуре не выше + 210 гр.С., и скорости скольжения до 15 м/с. Применяется в поршневых насосах, работающих с жидкими, нейтральными и агрессивными средами и нефтепродуктами при давлении до 4,5 МПа и температуре не выше + 210 гр.С

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Нейтральные и агрессивные жидкие и газообразные среды |

Арматура |

-70 +200 |

32 |

2 |

3 — 10 |

|

Нейтральные и агрессивные жидкие и газообразные среды, нефтепродукты |

Поршневой насос |

210 |

4.5 |

2 |

3 — 10 |

|

Центробежный насос |

210 |

2.5 |

15 |

3 — 10 |

|

|

Нефтепродукты |

Арматура |

-30 +300 |

2 |

2 |

3 — 10 |

ХБП (Безасбестовая)Выпускается в бухтах или бабинах, перевязанных шпагатом средним весом 10-30 кг. Бухты упаковываются в полиэтиленовую пленку. Представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из хлобчатобумажной нити (ГОСТ 6904-83 и 15958-70), пропитанный антифрикционным составом, графитированный. Служит отличным уплотнителем для арматуры и различных насосов, работа которых характеризуется повышенными температурами до +120 °С и давлением до 20 МПа. Скорость скольжения а арматуре 2 м/с, центробежных насосах до 15 м/с. В сальниковых уплотнениях набивка ХБП способна выдерживать контакты с такими средами, как воздух, нейтральные пары, инертные газы, промышленная вода, углеводороды, минеральные масла, нефтяное топливо.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Воздух, инертные газы, нейтральные пары, минеральные масла, углеводороды, нефтяное топливо, промышленная вода |

Арматура |

120 |

20 |

2 |

5 — 10 |

|

Поршневой насос |

120 |

2.5 |

15 |

5 — 10 |

|

|

Центробежный насос |

120 |

2.5 |

15 |

5 — 10 |

ЛП (Безасбестовая)Выпускается в бухтах и бабинах, перевязанных шпагатом. Бухты упаковываются в полиэтиленовую пленку.Вес бухты 15-30 кг. Представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из лубяных волокон (ОСТ 17746-78), пропитанный антифрикционным составом, графитированный. Применяется в сальниковых уплотнениях арматуры, насосов.Рабочая среда: воздух, нейтральные и слабокислые растворы, нефтепродукты, газы и пары. Максимально допустимое давление: 16 МПа.Рабочая температура: до + 150 гр.С.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Воздух, инертные газы, минеральные масла, нефтяное темное топливо, промышленная вода, морская вода, растворы щелочей |

Арматура |

150 |

16 |

2 |

5 — 10 |

|

Поршневой насос |

150 |

2.5 |

15 |

5 — 10 |

|

|

Центробежный насос |

150 |

2.5 |

15 |

5 |

АГ(АГИ) (Асбестовая)Выпускается в бухтах или бабинах, перевязанных шпагатом средним весом 10-30 кг. Бухты упаковываются в полиэтиленовую пленку. Представляет собой эластичный шнур квадратного или прямоугольного сечения, сплетенный из асбестовой нити, проклеенный каучуковым клеем с графитом. АГ Применяется в сальниковых уплотнениях арматуры, работающей с нейтральными, жидкими, агрессивными средами при давлении не выше 20 МПа и температуре от — 70 до + 325 гр.С, а также с нефтепродуктами при давлении до 32 МПа и температуре от — 30 до + 450 гр.С. Применяется в сальниковых уплотнениях насосов, работающих с газообразным и жидким аммиаком при давлении до 32 МПа и температуре от -70 до + 150 гр.С при скорости скольжения до 15 м/с. Набивка, содержащая ингибитор коррозии, выпускается под маркой АГИ. Она не является коррозионоактивной в контакте со многими марками стали.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Аммиак жидкий и газообразный |

Арматура |

-70 +150 |

32 |

2 |

4 — 14 |

|

Поршневой насос |

-70 +150 |

32 |

15 |

4 — 14 |

|

|

Центробежный насос |

-70 +150 |

32 |

15 |

4 — 14 |

|

|

Вода, питательная вода, органические продукты |

Арматура |

280 |

38 |

2 |

4 — 14 |

|

Поршневой насос |

280 |

38 |

15 |

4 — 14 |

|

|

Центробежный насос |

280 |

38 |

15 |

4 — 14 |

|

|

Воздух, азот, инертные газы |

Арматура |

325 |

20 |

2 |

4 — 14 |

|

Жидкие и газообразные нефтепродукты, агрессивные среды |

Арматура |

600 |

37 |

— |

4 — 14 |

|

Нефтепродукты |

Арматура |

450 |

32 |

2 |

4 — 14 |

|

Пар водяной |

Арматура |

565 |

35 |

2 |

7 |

АФТ (Асбестовая)Выпускается в бухтах или бабинах, перевязанных шпагатом средним весом 10-30 кг. Бухты упаковываются в полиэтиленовую пленку. Представляет собой эластичный шнур квадратного или прямоугольного сечения, сплетенный из асбестовой нити, пропитанный суспензией фторопласта с тальком. Служит отличным уплотнителем для арматуры и различных насосов. В арматуре с температурой до +300 °С и давлением до 25 МПа. Насосы: центробежные давление 3 МПа, и 300 гр.С ,скорость 15 м/с, поршневые давление 34 МПа и 250 гр.С, скорость 2 м/с В сальниковых уплотнениях набивка способна выдерживать контакты с такими средами, как воздух, нейтральные пары, инертные газы, промышленная вода, углеводороды, минеральные масла, нефтяное топливо.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Морская вода |

Центробежный насос |

-2 +50 |

4.5 |

10 |

1 — 14 |

|

Органические продукты, кислые и щелочные среды, аммиак |

Поршневой насос |

250 |

34 |

2 |

1 — 14 |

|

Центробежный насос |

300 |

3 |

15 |

1 — 14 |

|

|

Сжиженные газы, органические продукты |

Арматура |

-200 +300 |

25 |

2 |

1 — 14 |

|

Этилен |

Арматура |

250 |

150 |

2 |

1 — 14 |

АС (Асбестовая)Выпускается в бухтах или бабинах, перевязанных шпагатом средним весом 10-30 кг. Бухты упаковываются в полиэтиленовую пленку. Представляет собой эластичный шнур квадратного или круглого сечения, сплетенный из асбестовой нити. Применяют в сальниковых уплотнениях арматуры с допустимым давлением и температурой 4,5 МПа и 400 гр.С и скоростью скольжения до 2 м/с, а также для уплотнения неподвижных соединений аппаратов с газообразными средами при давлении до 1 МПа и температуре 450 гр.С. Рабочая среда нейтральные и агрессивные жидкие и газообразные среды.

|

Среда |

Применение |

t, ºC |

P, МПа |

V, м/с |

pH |

|

Аммиак жидкий и газообразный |

Арматура |

-70 +150 |

4.5 |

2 |

5 — 14 |

|

Газообразные среды |

Арматура |

450 |

1 |

— |

5 — 14 |

|

Нейтральные и агрессивные жидкие и газообразные среды |

Арматура |

300 |

5 |

2 |

5 — 14 |

UrTex Н 6007 ( безасбестовая) набивка из графитонаполненного экпандированного фторопласта (ПТФЭ, PTFE) с угловой оплеткой арамидом (арамидными волокнами).

|

обозначение марки |

плотность, г/см³ |

узел |

рабочая среда |

условия применения |

||||

|

РН |

t°, С |

Р,МПа |

S скольжения, м/с |

|

||||

|

UrTex Н 6007 набивка из графитонаполненного экпандированного фторопласта с угловой оплеткой арамидом |

не менее 1.0 |

поршневые насосы |

холодная и горячая вода, пар, растворители, масла, смазки, неконцентрированные кислоты и щелочи, канализация, абразивные среды |

2-12 |

от -100 до +260 |

15 |

20 |

|

|

арматура |

25 |

|

||||||

|

центробежные насосы |

4 |

|||||||

АНАЛОГИ НАБИВКИ UrTex Н 6007:

МС-571, Герморум С-571, Графитекс 571, ВАТИ 202, ПРС 32, Графлекс НУ 4051 (НФ-ЭГ-А), НФА-К1-210, НФА-К1-215

Сальниковую набивку купить Вы можете по адресу: г.Алматы, ул. Казыбаева, 24.

Для того, чтобы узнать цену и дополнительную информацию, Вы можете отправить письмо на электронный адрес Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра. , а также позвонить по телефонам: + 7 (727) 233-66-87, 233-65-03 мы работаем каждый рабочий день с 9.00 до 18.00 обед с 13:00 до 14:00.

www.asbotechimport.kz

Углеродные сальниковые набивки | Каталог товаров

Углеродные сальниковые набивки. Карбонизированные или науглероженные набивки. Подробная информация о производстве углеродных набивок, их свойствах и характеристиках, а так же описания различных углеродных сальниковых набивок. Сальниковые набивки из карбонового волокна в комбинации с другими синтетическими волокнами. Весь текст сопровождается фотографиями углеродных сальниковых набивок.

В разделе представлены более десяти видов сальниковых набивок на основе углеродного и карбонизированного волокна. Вся продукция производства промышленного холдинга IFI Technical Production Co., Ltd (Китай). Углеродные набивки разрабатываются и производятся на предприятиях IFI Technical Production Co., Ltd в соответствии с Техническими Условиями (ТУ) производителя и Национальным Стандартом. Указанные ТУ зарегистрированы на территории РФ в установленном законодательством РФ порядке и внесены в государственный реестр. Вся продукция имеет сертификат соответствия Госстандарта России, а так же санитирно-эпидемиологическое заключение Федеральной службы по надзору в сфере защиты прав потребителей и благополучия человека о соответствии продукции IFI Technical Production Co., Ltd санитарным нормам.

Производство углеродного волокна

Для производства углеродного карбонового волокна используют три основных вида исходного сырья: полиакрилонитрильные волокна (ПАН), гидратцеллюлозные волокна и нефтяные битумы.

ПАН — волокна являются основным видом сырья, применяемого для получения углеродных волокнистых материалов методом карбонизации. Из них изготавливают главным образом высокопрочные высокомодульные углеродные волокна. Молекулярная масса полимеров и сополимеров, используемых для получения волокон, составляет 40 000 — 60 000. Полиакрилонитрил, используемый для получения волокна, служащего сырьем в производстве углеродных волокон, не является в строгом смысле полиакрилонитрильным полимером. Это обычно тройной сополимер, содержащий в своем составе метилакрилат и около 1% итаконовой кислоты. ПАН-волокно самый широкоприменяемый вид волокон, используемых для производства карбонового (углеродного) волокна.

Гидратцеллюлозные волокна — одна из структурных модификаций целлюлозы, получаемая химической переработкой природной целлюлозы. Целлюлоза наряду с ПАН-волокном, является основным видом сырья, используемым для получения углеродных волокнистых материалов методом карбонизации. Гидратцеллюлозные волокна путем карбонизации перерабатываются в углеродные волокна.

Нефтяные битумы — представляют собой полутвёрдые и твёрдые продукты, состоящие из углерода и водорода, содержащие определённое количество кислород-, серо-, азотсодержащих соединений, а также целый ряд металлов (Fe, Wg, V, Ni и др.). Элементный состав их следующий, масс. %: углерода 80—85, водорода 8—11,5, кислорода 0,2—4. серы 0,5—7, азота 0,2—0,5. Путем сложного, многоступенчатого и длительного процесса карбонизации из нефтяных битумов получают самые дорогие углеродные волокна.

IFI technical Production, для получения углеродных волокон использует ПАН волокно. В зависимости от степени обработки, то есть, от количества технологических процессов обработки ПАН волокна, получают либо карбонизированные волокна, либо карбоновые (углеродные) волокна. Карбонизированное волокно – это окисленное при температуре +150ºС ~ +300ºС ПАН-волокно. Полученное при окислении карбонизированное волокно, обладает повышенной термостойкостью и может быть подвергнуто высокотемпературной обработке для превращения в углеродное волокно.

Далее, для получения карбонового (углеродного) волокна, карбонизированные волокна подвергаются дальнейшей термообработке с повышением температуры от +300ºС ~ +1000ºС. С ростом температуры происходят изменения характеристик волокна, увеличивается плотность и модуль упругости. Модуль упругости волокна, обработанного при температуре +1200ºС ~ +1800ºС, может быть увеличен дополнительной кратковременной (~ 70 c) термообработкой при температуре +3000ºС. Вследствие такой термообработки, величина модуля упругости волокна существенно возрастает с 200ГПа до 370 ГПа, но прочность углеродного волокна остается постоянной.

Более трудоемкий процесс получения карбонового (углеродного) волокна в сравнении с получением карбонизированного волокна, определяет себестоимость изделий из этих волокон. Карбоновые (углеродные) сальниковые набивки значительно дороже карбонизированных набивок, но при этом, и превосходят их по всем физико-механическим параметрам и техническим характеристикам.

Одной из основных величин характеризующих углеродную пряжу, является коэффициент k, который выражает количество элементарных непрерывных волокон в пряже. 1k=1000 волокон. Самые распространенные волокна это 1k, 3k, 6k, 12, так же используют 24k и 48k.

Набивка сальниковая из чистого карбонизированного волокна RK-270

Сальниковая набивка сплетена методом сквозного (диагонального) плетения из карбонизированного волокна.

Сальниковая набивка RK-270, сухая набивка без пропиток и без импрегнации. Набивка RK-270 применяется в качестве сальникового уплотнения шпинделей арматуры характеризуютщихся малыми скоростями скольжения и повышенными требованиями к их герметичности, они работают в режимах трения без смазочного материала с набивками без пропитки.

В чистом виде эта набивка применяется на арматуре, но в основном служит, как основа для производства набивок со специальными параметрами. В зависимости от назначения дальнейшего применения, сальниковая набивка RK-270 подвергается импрегнации (пропитыванию и насыщению) графитовой суспензией, суспензией дисульфида молибдена, силиконовым маслом, суспензией нитрида бора или фторопластовой суспензией и другими специальными растворами.

Набивка RK-270 также может применяться в сальниковых уплотнениях в неподвижных соединениях аппаратов с различными средами.

Внимание: Карбонизированные сальниковые набивки не предназначены для применения в средах высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорной (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

Набивка сальниковая из карбонизированного волокна с пропиткой ПТФЕ (фторопластвой) суспензией RK-270P

Набивка сплетена методом сквозного (диагонального) плетения из карбонизированных волокон, выработанных из полиакрилонитрила (ПАН). Данная набивка является сочетанием расположенных особым образом углеродных волокон с герметизирующими добавками. После плетения набивка пропитывается политетрафторэтиленом. В отличие от углеродной набивки, эта набивка не обладает жесткостью, набивка пластичная и гибкая, обладает повышенными теплоотводными свойствами и низким коэффициентом трения, хорошей химической и термической стабильностью.

Набивка предназначена для уплотнения валов центробежных и плунжерных насосов. RK-270P может использоваться практически со всеми средами: горячая и холодная вода, сточные воды, спирты, растворители, агрессивные химические вещества и газы и т.д.

Отличная набивка для уплотнения не только динамических узлов, для центробежных насосов, миксеров, мешалок, но и для статических, таких как клапаны, автоклавы, реакторы и т.д.

— фторопластовой суспензией,

— графитовой суспензией,

— суспензией дисульфида молибдена,

— суспензией нитрида бора,

— силиконовой смазкой.

Внимание: Карбонизированные сальниковые набивки не предназначены для применения в средах высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорной (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 3 | 10 | 25 |

| Скорость скольжения (м/c) | 20 | 2 | 2 |

| Плотность (г/см³) | 1.1 ~ 1.2г/см³ | ||

| Температура (ºC) | -200ºC до +280ºC | ||

| Кислотность среды pH | 2 ~ 14 | ||

Набивка сальниковая из карбонизированного волокна с графитовой импрегнацией RK-270G

Набивка выполнена методом сквозного плетения, предварительно импрегнированного графитом, карбонизированного волокна, Твердая сальниковая набивка с высокой плотностью. Износа и химически стойкая набивка. Практически идеальна для использования в качестве верхних и нижних уплотнительных колец с другими видами набивок. Удобна в установке, требует значительно меньше времени на обслуживание.

Набивка предназначена для уплотнения валов центробежных и плунжерных насосов. RK-270P может использоваться практически со всеми средами: горячая и холодная вода, сточные воды, спирты, растворители, агрессивные химические вещества и газы и т.д.

Отличная набивка для уплотнения не только динамических узлов, для центробежных насосов, миксеров, мешалкок, но и для статических, таких как клапаны, автоклавы, реакторы и т.д.

По заказу:

Сальниковая набивка RK-270GN – эта сальниковая набивка RK-270G, но армированная никелевой проволокой. Армирование никелевой проволокой обеспечивает повышенную механическую прочность, данная набивка, как правило, используется для уплотнений статических сальниковых узлов.

Внимание: Карбонизированные сальниковые набивки не предназначены для применения в средах высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорной (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 3 | 10 | 25 |

| Скорость скольжения (м/c) | 15 | 2 | 2 |

| Плотность (г/см³) | 1.1 ~ 1.2г/см³ | ||

| Температура (ºC) | -200ºC до +280ºC | ||

| Кислотность среды pH | 2 ~ 14 | ||

Cальниковая набивка углеродная высокотемпературная RK-270H

Углеродная сальниковая набивка из предварительно окисленных, высокотемпературных карбоновых волокон. В процессе плетения волокна пропитываются специальной многокомпонентной смазкой и ингибитором коррозии.

Это уникальная сальниковая набивка, она охватывает полный диапазон рН и может быть использована в очень широком диапазоне сред, кроме концентрированных кислот: горячая и холодная вода, сточные воды, спирты, растворители, агрессивные химические вещества и газы и т.д.

Сальниковая набивка RK-270H, великолепно подходит для статических узлов в самых разных отраслях: целлюлозно-бумажные комбинаты, электростанции, химическая и фармацевтическая промышленность и многое другое. Набивка широко применяется в насосах, низкий коэффициент трения обеспечивает низкий износ штоков.

По заказу:

Углеродная сальниковая набивка RK-270HV. Набивка сплетена из высокомодульного, высокотемпературного углеродного волокна армированного инконель проволокой. Эта набивка с повышенной механической прочностью для уплотнения статичных узлов.

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 3 | 10 | 30 |

| Скорость скольжения (м/c) | 15 | 2 | 2 |

| Плотность (г/см³) | 1.1 ~ 1.2г/см³ | ||

| Температура (ºC) | -150ºC до +850ºC | ||

| Кислотность среды pH | 0 ~ 14 | ||

Cальниковая набивка углеродная высокотемпературная с графитовой импрегнацией RK-270HG

Углеродная сальниковая набивка из чистых высокотемпературных, высокомодульных карбоновых волокон импрегнированных графитом без силиконовой смазки. Набивка обладает превосходной теплопроводностью и очень низким коэффициентом трения.

В отличие от многих сальниковых набивок из синтетических волокон, углеродная набивка RK-270HG не сжимается, даже при высокой температуре. У набивки нет усадки при температурах до +300ºC. Благодаря высоким химическим и механическим свойствам углерода, эта набивка устойчива к большинству агрессивных и абразивных сред.

Это уникальная сальниковая набивка, она охватывает полный диапазон рН и может быть использована в очень широком диапозоне сред, кроме концентрированных кислот: горячая и холодная вода, сточные воды, спирты, растворители, агрессивные химические вещества и газы и т.д.

Сальниковая набивка RK-270HG, великолепно подходит для статических узлов в самых разных отраслях: целлюлозно-бумажные комбинаты, электростанции, химическая и фармацевтическая промышленность и многое другое. Набивка широко применяется в насосах.

Набивка может быть усилена инконель проволокой.

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 3 | 10 | 30 |

| Скорость скольжения (м/c) | 15 | 2 | 2 |

| Плотность (г/см³) | 1.1 ~ 1.2г/см³ | ||

| Температура (ºC) | -150ºC до +850ºC | ||

| Кислотность среды pH | 0 ~ 14 | ||

Набивка сальниковая из чистого карбонизированного волокна с арамидной угловой оплетной RK-270AC

Не имеющая аналогов в РФ карбонизированная сальниковая набивка с угловой оплеткой арамидным волокном. Это продукт новых разработок компании IFI Technical Production. Набивка разработана по специальному заказу, для уплотнения абразивных сред при высоком давлении и температуре. Применение арамидных (кевларовых) набивок, по причине их повышенной жесткости, приводило к быстрой порче уплотняемых поверхностей. Углеродные набивки в жестких, высокоабразивных средах, достаточно быстро вырабатывали свой ресурс. Именно угловое усиление углеродной набивки арамидным волокном, позволило решить эту проблему.

Набивка обладает высокой теплопроводностью и низким коэффициентом трения. Набивка подходит для уплотнения при высоком давлении с высокой скоростью динамической части. Рекомендуется к применению в химической, нефтехимической, бумажной, нефтедобывающей промышленности на электростанциях и т.д.

Рекомендуемые среды: вода, пар, канализация, жиры, кислоты и щелочи, этанол, за исключением концентрированных кислот.

На фотографии справа сухая набивка из чистого карбонизированного волокна с угловой арамидной оплеткой. Это основа для производства набивок со специальными параметрами по заказу.В зависимости от назначения дальнейшего применения, сальниковая набивка RK-270AC подвергается импрегнации (пропитыванию и насыщению) графитовой суспензией, суспензией дисульфида молибдена, силиконовым маслом, суспензией нитрида бора или фторопластовой суспензией и другими специальными растворами.

По заказу:

RK-270HAC — сальниковая набивка из высокомодульного, высокотемпературного углеродного волокна с кевларовой угловой оплеткой.

Параметры в таблице для сальниковой набивки RK-270AC пропитанной ПТФЕ суспензией — RK-270ACP

Внимание: Карбонизированные сальниковые набивки не предназначены для применения в средах высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорной (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 3 | 20 | 30 |

| Скорость скольжения (м/c) | 25 | 2 | 2 |

| Плотность (г/см³) | 1.2 ~ 1.4г/см³ | ||

| Температура (ºC) | -110ºC до +260ºC | ||

| Кислотность среды pH | 2 ~ 13 | ||

Набивка сальниковая из карбонизированного волокна с угловой оплетной политетрафторэтиленовой пряжей (фторопласт) RK-270PC

Угловая оплетка карбонизированной сальниковой набивки политетрафторэтиленовой пряжей, придает сальниковой набивке химическую стойкость и химическую инертность политетрафторэтилена именно в местах возможных протечек в углах сальниковой камеры. Набивка обладает основными полезными свойствами политетрафторэтилена и углеродного волокна. Набивка не рассчитана на высокие давления, рабочее давление до 15 МПа.

На фотографии справа сухая набивка из чистого карбонизированного волокна с угловой оплеткой политетрафторэтиленовой пряжей. Это основа для производства набивок со специальными параметрами по заказу.

В зависимости от назначения дальнейшего применения, сальниковая набивка RK-270PC подвергается импрегнации (пропитыванию и насыщению) графитовой суспензией, суспензией дисульфида молибдена, силиконовым маслом, суспензией нитрида бора или фторопластовой суспензией и другими специальными растворами.

Параметры в таблице для сальниковой набивки RK-270PC пропитанной ПТФЕ суспензией — RK-270PCP

Внимание: Карбонизированные сальниковые набивки не предназначены для применения в средах высококонцентрированных кислот, в том числе: азотной (Nitric), ортофосфорной (Orthophosphoric), серной (Sulfuric), cернистой (Sulfurous), хлористоводородной (Hydrochloric), щавелевой (Oxalic) и в других средах, водородный показатель pH которых менее 2, т.е pH

| Параметры | Узел уплотнения | ||

| Центробежные насосы | Плунжерные насосы | Арматура | |

| Давление (МПа) | 2 | 10 | 15 |

| Скорость скольжения (м/c) | 10 | 2 | 2 |

| Плотность (г/см³) | 1.1 ~ 1.3г/см³ | ||

| Температура (ºC) | -200ºC до +280ºC | ||

| Кислотность среды pH | 2 ~ 14 | ||

xn—-ptbfwfjc.xn--p1ai

Сальниковая набивка — Большая Энциклопедия Нефти и Газа, статья, страница 1

Сальниковая набивка

Cтраница 1

Сальниковые набивки, создавая уплотнение между шпинделем и втулкой у арматуры, должны обладать малым коэффициентом трения, высокой коррозийной стойкостью и устойчивостью против износа, особенно при высоких температурах. [1]

Сальниковая набивка из фторопласта-4 может применяться в виде сплошных или разрезных колец, изготовленных по размеру, сальникового гнезда, или в виде жгутов, состоящих из свернутой тонкой ленты. [2]

Сальниковая набивка 3 производит уплотнение по конической ступице рабочего колеса при неработающем насосе, когда ротор под действием пружины 6 сдвигается вправо ( в сторону электродвигателя) и упирается в сальниковую набивку. Во время же работы насоса ротор под действием центробежных сил грузов регулятора 5 сдвигается влево ( в сторону насоса) и сжимает пружину, образуя зазор между ступицей колеса и сальниковой набивкой. Благодаря такой работе насоса трение вала о сальниковую набивку отсутствует. Поэтому этот тип насоса иногда называют бессальниковым. Утечка жидкости через уплотнение подхватывается лопатками вспомогательного импеллерного колеса и возвращается обратно в полость нагнетания насоса, исключая ее течь наружу. [3]

Сальниковая набивка 4 уплотняется сальниковой втулкой 5, которая ввертывается в верхнюю резьбу крышки корпуса, В нижней части шпинделя имеется резьба. Шпиндель ввертывается в нижнюю внутреннюю резьбу крышки корпуса. [5]

Сальниковая набивка у кранов и вентилей выполняется в виде плетенки, обернутой несколько раз вокруг шпинделя. После закладки сальниковой набивки навертывают накидную гайку, уплотняя сальниковую набивку втулкой. [6]

Сальниковая набивка 4 уплотняется сальниковой втулкой 5, которая ввертывается в верхнюю резьбу крышки корпуса. В нижней части шпинделя имеется резьба. Шпиндель ввертывается в нижнюю внутреннюю резьбу крышки корпуса. Верхняя шпилька клапана свободно входит в нижнее отверстие шпинделя. [8]

Сальниковые набивки ( по ГОСТ 5152 — 77) применяют в сальниковых уплотнениях машин и аппаратуры с целью герметизации сальника. Набивки, пропитанные антифрикционным составом, применяют такнсе для смазки сальника. [9]

Сальниковая набивка для штоков выпускных клапанов должна быть мягкой, обеспечивать герметичность при незначительной затяжке сальниковой гайки и легкое ( вручную) перемещение штока в сальнике. Сальниковую набивку изготовляют из фторопласта с наполнителями, прографиченного асбеста, свинцово-графитовых колец или обезжиренной кожи. [10]

Сальниковые набивки в арматуре низкого, среднего и высокого давления служат для заполнения сальника в целях предотвращения пропуска среды через зазоры между движущимся шпинделем и крышкой, а у арматуры сверхвысоких параметров, кроме того, для заполнения сальника подвижного поршня-крышки и корпуса арматуры. [11]

Сальниковые набивки для арматуры среднего и низкого давления изготовляются согласно ГОСТ 5152 — 66 трех типов: плетеные, скатанные и кольцевые. Набивки различаются по форме, конструкции и оплетке. По конструкции набивки разделяются на плетеные, прессованные и пасты. [12]

Сальниковые набивки на асбестовой основе изготовляются в виде графито-асбестовой мастики, прессованной отдельно все сальника в виде полуколец или в сальниковой камере. [13]

Сальниковая набивка для плунжеров и поршневых штоков насосов, перекачивающих холодную воду или холодные темные нефтепродукты, может состоять из хлопчатобумажного или пенькового плетеного шнура, пропитанного тальком или графитом. [14]

Сальниковая набивка — плетеный асбестовый шнур, проваренный в течение 1 — 2 час. Набивку следует готовить в виде отдельных колец с косым срезом. [15]

Страницы: 1 2 3 4

www.ngpedia.ru

Набивки сальниковые размеры — Энциклопедия по машиностроению XXL

Набивку сальниковых компенсаторов делают из прографиченных асбестовых колец, пропитанных в машинном масле. Замки колец укладывают вразбежку. Размеры берут строго по чертежу. [c.314]Сечение набивки должно выбиваться соответственно разности радиусов расточек корпуса и сальниковой втулки. При применении набивки других размеров, близких к требуемому размеру, набивка обжимается до требуемого размера. [c.217]

Регулирующий двухседельный фланцевый клапан Dy = 500 мм на рр = = 1 МПа. Условное обозначение И 68038 (рис. 3.32). Предназначен для технической воды рабочей температурой до +60 С, устанавливается на трубопроводе в любом положении (предпочтительно приводом вверх), при установке клапанов в наклонном положении следует обеспечить дополнительное крепление привода. Присоединительные размеры фланцев по ГОСТ 1234—67. Пропускная гидравлическая характеристика линейная. Допустимый перепад давления на клапане в процессе эксплуатации Ар — 0,1 МПа. При закрытом регулирующем органе клапана пропуск воды допускается до 7 дм мин при давлении 0,1 МПа. Уплотнительные поверхности плунжера и седел наплавлены сплавом ЦН-12М или,ЦН-6. Герметизация соединения штока с крышкой осуществляется сальником с сальниковой набивкой из пропитанного асбеста. Клапан управляется от электрического однооборотного механизма (МЭО) через зубчато-реечную передачу с рычагом, при длине рычага L = 250 мм для управления может использоваться механизм МЭО 63/250, при длине рычага L = 300 мм — МЭО 160/250. Полный ход клапана осуществляется при угле поворота рычага на 90°, время совершения полного хода порядка 70 с. [c.126]

Уравнение Дарси раскрывает взаимосвязь между физическими свойствами и параметрами рабочей среды и свойствами сальниковой набивки, силовыми факторами, действующими на нее, а также геометрическими размерами. Это уравнение позволяет определять утечку через неподвижный или подвижный сальник в исходном состоянии, т.е. до начала износа набивки, возникающего вследствие перемещения подвижной уплотняемой детали. По этому уравнению и вытекающим из него зависимостям могут быть также найдены оптимальные геометрические размеры сальниковой камеры. Связь между утечкой q (или С) и высотой набивки может быть представлена как = п, (1/А), а между утечкой и площадью поперечного сечения набивки как q =п2р, или в общем случае q =п(Р/ Л). [c.95]

На основании полученного расчетным путем значения требуемого натяга представляется возможным определить необходимые размеры как пресс-форм, так и колец сальниковой набивки при заданных размерах диаметров сальниковой камеры и подвижной уплотняемой детали. [c.102]

Высота втулки сальника h о рассчитывается из условий необходимости подтяжки сальника при выгорании набивки. Минимальная высота входящей в камеру части в зависимости от размера сальника составляет h = 5 -г 10 мм. Выступающая за пределы камеры часть h» =0,1 0,2 (Л — h l ). Размер этой части определяется термической стойкостью принятой к применению сальниковой набивки. Если под действием температуры рабочей среды набивка способна уменьшиться в массе более чем на 10%, высота й», то, следова-дельно, Л о. должна быть увеличена. [c.103]

Все шнуровые набивки вводятся в сальник в виде колец. Хотя сальниковые набивки и сплющиваются под давлением затяжки, однако размеры профиля шнура следует выбирать так, чтобы [c.267]

Скрученные. Эта простая шнуровая набивка обычно изготовляется из скрученных хлопковых или асбестовых нитей, пропитанных минеральным маслом и графитом. Крученые набивки не так прочны, как плетеные, но просты в употреблении. Шнур одного и того же размера применим для набивки сальников различных типоразмеров. Крученый шнур большого диаметра может быть использован для набивки малых сальниковых камер простым снятием ряда нитей. Этот тип набивки обычно применяется в сальниках клапанов на низкое и среднее давления [c.124]

Плоские бухты или спирали применяются для изготовления колец на валы и штоки различных диаметров. Некоторые такие набивки употребляются без чехлов, но для удобства обращения с ними по тыльной стороне крепится упрочняющая тесьма. Готовые формованные кольца в большинстве случаев наилучшим образом обеспечивают заменяемость набивок сальников. Изготовленные кольца имеют требуемый размер тщательно выполнена стыковка концов и осуществлено предварительное поджатие набивки, что упрощает регулировку сальника в эксплуатации. Закрытые набивки, выполняемые с чехлами из чистого или усиленного металлическими проволочками асбеста, находят широкое применение, например, для уплотнения растворителей в условиях низких и средних температур и давлений, так как открытые кольца из пластических материалов сильно размягчаются и могут вытечь из сальниковой камеры. Пластичные кольца в асбестовых чехлах позволяют обойтись одним типом набивки в сальниках высокого давления. Сухие пластичные набивки, применяемые на вращающихся валах при не очень низких скоростях, нуждаются в охлаждении посредством утечек или подводимой смазки. Пастообразные набивки в чехлах, усиленных металлической оплеткой, успешно применяются при высоких давлениях, высоких температурах пара и газов. [c.127]

Кольца сальниковой набивки должны быть одинакового размера и устанавливаться со смещением стыков по окружности на 90 120 и 180°. Стыки в осевом направлении не должны совпадать. [c.254]

Правильно подобранная па размерам и качеству и правильно установленная сальниковая набивка с предвари- [c.312]

Набивочная паста Термопласт состоит из смеси асбестового волокна, смазочных веществ и графита. Она пригодна для заполнения сальниковых коробок любых размеров и конструкций, но обеспечивает уплотнение хуже, чем асбестовая просаленная набивка. [c.104]

Кольца готового шнура закладываются в специальный пресс, имеющий размеры, точно соответствующие кольцам, закладываемым в сальник, и сильно спрессовываются, после чего они употребляются для сальниковой набивки. Обжатие колец можно производить также в сальнике нажимной /втулкой. [c.409]

Объем сальниковой набивки должен быть таким, чтобы после снятия давления гидроиспытания расстояние от поверхности верхнего торца крышки до поверхности верхнего торца опорного диска строго соответствовало размеру Н, указанному в чертеже завода-изготовителя для каждого типоразмера арматуры. [c.235]

Величина h зависит от давления и среды ее принимают обычно (5-г8) S. Для газов и паров выбирают большее значение sub, для жидкостей — меньшее. Большее значение s берут также для быстроходных машин и больших давлений. Угол а принимает равным 45-60°. Размеры сальниковых уплотнений для шпинделей определяют из следующего соотношения S = (l,4 2) fd. Сальниковые набивки (по ГОСТ 5152-84 ) применяют в уплотнениях машин и аппаратуры с целью герметизации сальника. Набивки, пропитан- [c.359]

Монтаж пластичных набивок. Перед заполнением очищенного и подготовленного сальника изготовляют кольца по размерам вала или штока и по внутреннему диаметру сальниковой коробки. Для этой цели набивку с примесью металла раскатывают до требуемой величины, [c.114]

Межоперационная и межцеховая консервация деталей оборудования 38, 39 Мембранные масленки 70, 72 Мерители индикаторные для проверки точности размеров ходовых винтов 554, 555 Металлические сальниковые набивки 96, 104 Метчики 593 Механизация [c.650]

Основная цель международного стандарта — унифицировать камеры для торцового и сальникового уплотнений, что дает возможность при выходе из строя торцового уплотнения заменять его сальниковым без переделки насоса. При разработке торцовых уплотнений по международному стандарту за основу был взят размер сальниковой набивки. [c.293]

Размеры сечения сальниковой набивки определяются диаметром движущейся детали (вала, плунжера, шпинделя). При выборе набивки рекомендуется [c.355]Гарантийный срок хранения набивок — пять лет с момента их изготовления. Набивки асбестовые с полимерной пропиткой, а также набивку марки УС можно использовать в условиях тропического климата. Набивки марок АГ и АФТ рекомендуется перед монтажом прессовать в виде колец по размерам сальниковой камеры. Прессование проводят для набивки марки АГ под давлением 35—40 МПа, для набивок марки АФТ под давлением 20 — 25 МПа. Перед прессованием колец для сальников, работающих в среде сжиженных газов при отрицательных температурах, набивку необходимо выдержать при температуре 100+ 10 °С в течение 1 — 1,5 ч для удаления адсорбированной влаги, которая может вызвать примерзание уплотнения к шпинделю арматуры. Перед прессованием колец из набивки марки АФТ для сальников арматуры, работающих в среде жидкого кислорода, набивку необходимо обезжирить погружением в среду хладона 113 по ГОСТ 23844 — 79 или четыреххлористого углерода марки А по ГОСТ 4 — 75. При установке сухих набивок допускается графи-тирование их поверхности. [c.356]

Сальниковая набивка из фторопласта-4 может применяться 8 виде сплошных или разрезных колец, изготовленных по размеру сальникового гнезда, или в виде жгутов, состоящих из свернутой тонкой ленты. [c.208]

Размеров колец сальниковой набивки (в 13 типоразмерах насосов второй группы) 2 [c.29]

Насос может поставляться как с сальником 5 с мягкой набивкой, так и с механическим торцовым уплотнением 10. Гнездо под -сальник в спиральном корпусе насоса выполняется одинаковым для обоих вариантов уплотнений. В случае перекачивания горячих жидкостей сальниковая коробка снабжается охлаждающей рубашкой. При одноступенчатом исполнении насоса сальник воспринимает только давление всасывания, а при многоступенчатом исполнении — давление всасывания плюс давление нагнетания промежуточных ступеней. Для всех типоразмеров насосов применяются только три размера опорных стоек. [c.55]

Сальниковые компенсаторы отличаются высокой компенсирующей способностью и небольшими размерами. Их недостатки трудность содержания сальников в состоянии надежной плотности, сложность изготовления и монтажа, сравнительно быстрый износ сальниковой набивки. [c.56]

Размер шнура для сальниковой набивки арматуры принимается по данным табл. 232. [c.348]

Для облегчения операции набивки сальников применяются специальные сальниковые подбивки с лопатками четырех размеров, которые позволяют уплотнять сальники всех типо-размеров. [c.437]

На рис. 45, б—ж изображены более сложные и дорогостоящие конструкции. Эффективность устройства повышается при установке двух сальников (рис. 45, б, е, ж) или сальниковой набивки из нескольких колец (рис, 45, д). Долговечность повышается за счет периодической подтяжки сальника, компенсирующей его износ (рис. 45, в) установка комплекта пружин (рис. 45, г—ж) обеспечит постоянную автоматическую подтяжку по мере износа. Усилие пружины можно регулировать (рис. 45, д) для обеспечения максимального срока службы сальникового кольца. Применение в качестве компенсатора износа браслетной пружины и комплекта конических колец существенно сокращает габаритные размеры устройства (рис. 45, е). Следует иметь в виду, что сборный корпус уплотнения (рис. 45, в—ж) облегчает замену кольца. Сальниковое кольцо может быть сплошным или разрезным. Стык разрезного кольца следует выполнять так, как показано на рис. 47 (сечение Б—Б). [c.62]

Основные размеры и посадки деталей уплотнительного устройства с сальниковой набивкой [c.70]

Сборка сальников с набивкой зависит от материала сальниковой набивки. Размеры набивки выбирают в зависимости от размера сальникового пространства и условий работы. Кольца закладывают в сальниковое пространство так, чтобы места стыков были смещены на угол 90°. Первое время после набивки нового сальника следует часто подтягивать грундбуксы и периодически добавлять уплотняющие кольца, так как новая набивка дает сравнительно большую осадку. После окончательного уплотнения грундбукса сальника входит в гнездо на глубину 10— 15% своей рабочей высоты. Плотность сальниковой набивки не должна препятствовать легкому проворачиванию штока или вала вручную. [c.151]

Для смены сальниковой набивки на запорной арматуре надо снять до нуля давление. Затем отвернуть гайки сальниковых болтов, освободить сальниковую буксу и удалить с помощью особого проволочного крючка старую набивку. Затем отрезать по размеру сальника от плетенки хлопчатобумажной набивки куски строго определенной длины, просалить в вареном масле с графитом и вставить, складывая кольцами, в сальниковое пространство, следя за тем, чтобы стыки колец набивки не приходилось один над другим. Затем помощью сальниковой буксы поджать набивку, добавить еще несколько колец и поджать буксу болтами окончательно. [c.216]

Сальниковые набивки в зависимости от области применения по основным параметрам и размерам выпускают следующих марок, указанных в табл. 13.6, 13.7. [c.584]

Набивка плетеная марки ХБС 18у,18 ГОСТ 5152—84, где ХБС — хлопчатобумажная сухая набивка, 18X18 — размеры сторон сечения в мм. (Предназначена для применения в сальниковых устройствах в насосах и арматуре.) [c.329]

В случае необходимости смены набивки следует аккуратно удалять старую набивку. При этом обращать внимание на защиту от повреждений перемещающейся уплотняемой детали. Извлекать набивку проволокой и другими подобными предметами запрещается. Для этой цели при отсутствии в арматуре устройства для гидровыпрессовки набивки надо иметь специальные экстракторы с винтовыми головками и гибкими вали—ками между головкой и рукояткой, позволяющими легко и эффективно извлекать сильно уплотненную в сальниковой камере набивку. Для сальников разных размеров должны быть соответствующие экстракторы. Для более удобного извлечения набивки из камеры следует использовать одновременно два экстрактора, расположенных по диаметру. Камеру и шток необходимо тщательно очистить, после чего удалить остатки старой набивки. [c.104]

Как правило, набивки выпускают квадратного сечения со стороной Ь. Стандартные размеры сечений Ь согласно ГОСТ 5152 — 84 составляют следующий ряд,мм 2,3,4, 5,6, 7,8,10,12,14,16,18,20, 22, 25, 28, 30, 32, 38, 42, 45, 50, 52, 55, 60, 65, 70. Стандарт распространяется на волокнистые и комбинированные сальниковые набивки. Волокнистые набивки подразделяют по виду волокнистого основания на хлопчатобумажные, из лубяных волокон, асбестовые, стеклянные, фторлоновые, фторопластовые, хлориновые, поли-феновые, капроновые, углеродные, металлические, смешанные [c.355]

Правила моетажа и эксплуатации сальниковых уплотнений. При установке новых колец сальниковой набивки вместо изношенных старые кольца извлекают из сальниковой коробки с помощью металлических крючков или приспособлений в виде штопора на гибком валике (рис, 10.13). Поверхности сальниковой коробки и защитной втулки протирают. Проверяют соосность втулки и ее биение и выполняют осмотр поверхности втулки с целью определения ее износа и состояния поверхности для дальнейшей эксплуатации. Из бухты новой набивки отрезают шнур длиной n(d+2b)i, где d — диаметр защитной втулки Ь — размер набивки i — число колец в уплотнении. Шнур набивки плотно наматывают на вспомогательную втулку [c.364]

Сальниковые ыабивки выпускаются в виде плетеных скатанных и кольцевых шнуров и используются для герметизации сальниковых устройств арматуры, компенсационных соединений трубопроводов я различных аппаратов. Сальниковые набивки, согласно ГОСТ 5152—55, выпускают хлопчатобумажные, пеньковые и асбестовые в виде плетеного шнура круглого или квадратного сечения, размерами от 4 до 50 мм. [c.208]

Почти во всех насосах всасывающая крышка насоса 2 отъемная, за исключением насоса малого размера с напорным патрубком 20 мм, в котором нет всасывающей крышки и входной патрубок отливается вместе со спиральным корпусом. Корпус сальника выполнен за одно целое со спиральным корпусом 3. Для всех моделей рабочее колесо 4 изготовляется открытого типа, но для четырех моделей (в частности, 1 1/2-2—ЗНС и 1 1/2НСН) оно выполняется как открытого, так и закрытого типов. Колесо имеет разгрузочные отверстия, благодаря которым уравновешивается осевое усилие, действующее на ротор насоса, и разгружается сальник насоса от давления нагнетания. Сальник насоса с мягкой набивкой, гнездо сальника выполнено глубоким, в нем размещается пять или шесть колец набивки и заливочное фонарное кольцо 5. Поджатие сальниковой набивки производится буксой сальника 6 со сборником для утечки, запатентованной фирмой. Она вплотную охватывает корпус сальника с наружной и внутренней сторон. Вся утечка из сальника собирается в сборнике буксы и отводится из него шланговым трубопроводом в дренаж. На фиг. И показана нажимная букса сальника. Кроме мягкой набивки, эти насосы мо-24 [c.24]

Подача насоса регулируется во время работы насоса и при его остановке изменением длины хода плунжера с помощью микрометрического винта 3. Насосы изготовляются с головками разных размеров. Насосы выпускают на подачи от О—750 до 37000 см 1ч диафрагменные насосы на давление нагнетания 3,4—6,8 кГ1см , а плунжерные — от 13,5 до 160 кГ1см . Детали проточной части выполнены из нержавеющих сталей, сальниковая набивка из неопрена на хлопчатобумажной основе. [c.187]

ГОСТом 5152—66 предусмотрены сальниковые набивки трех типов — плетеные, скатанные и кольцевые, в том числе плетеные набивки хлопчатобумажные (ХБ), пеньковые (П), асбестовые (А) и асбестопроволочные (АПР), асбестовые прорезиненные (АП), тальковые (Т) сухие (С) и пропитанные (П). Их размеры [c.247]

Набивка должна быть стойкой против воздействия высоких температур и давлений. Кроме того она должна обеспечивать са-мосмазывающее действие вращающихся узлов и щтоков, проходящих через сальники. В зависимости от температуры и давления среды, применяют различные виды сальниковых набивок, изготовленных из разных материалов. В заводских условиях набивки изготовляют из асбестовых, хлопчатобумажных, льняных и пеньковых волокон, пропитанных минеральным маслом, тальком и серебристым графитом. Набивки изготавливаются в виде тугосплетенного шнура круглого или квадратного сечения диаметром или размером стороны квадрата от 4 до 50 мм. Прочность набивки зависит от числа сплетений. [c.202]

На рис. 52 изображены варианты конструкций устройств с сальниковой набивкой, в табл. 16 приведены типовые режимы работы для набивки из графити-вированного асбеста, а в табл. 17 — рекомендуемые размеры основных деталей таких устройств. [c.69]

Предельная температура зависит в основном от материала уплотнительного элемента. Современные материалы позволяют значительно расширить диапазон применения уплотнений. Например, резиновые манжеты можно использовать при температуре не более 120° С, а специальные манжеты из фторопласта-4 (см. рис. 61, о—р) — при температуре до 200° С войлочные сальниковые кольца выдерживают температуру до 90° С, а асбографитовая сальниковая набивка АГ1 — до 260° С. Увеличить температурный предел можно за счет введения систем охлаждения, однако при этом резко повышаются стоимость и габаритные размеры уплотнительных устройств. [c.153]

Для увеличения непроницаемости набивки в сальниковой камере чень часто между отдельными ее кольцами помещают прокладки, ырезанные из тонкого листового (0,5—1 мм) фторопласта или поли-тилена по размеру сальника. [c.167]

Домкраты Ленинградского типа (рис. МП.15). Расчетное давление 150 кгс1см , усилие домкрата 21,4 т. Наибольший ход штока 520 мм. Уплотнение состоит из двух манжет, стального подман-жетного кольца и манжетных колец. Днище цилиндра прикреплено к корпусу двенадцатью гайками, навернутыми на шпильки диаметром 16 мм. Днище уплотнено манжетой. Уплотнение сальника домкрата состоит из направляющей втулки и сальниковых колец с сальниковыми набивками между ними, Уплотнение набивки осуществляется сжатием сальникового фланца с помощью шпилек, ввернутых в его бортовой фланец. На конец штока навернута стальная головка, положение которой фиксируется штоком. При помощи винта к головке домкрата прикреплен башмак, удерживаемый в необходимом положении стальным фиксатором. Количество домкратов должно быть равно числу блоков в конце обделки или быть кратным числу блоков. Основные размеры манжет, изготовляемых из кожи или специальной резины, приведены в табл. V1II.22. [c.435]

mash-xxl.info