Ручная обработка металла и металлоконструкций: технология и инструменты

Главная → Статьи → Ручная обработка металла и металлоконструкций: технология и инструменты

Обработка металла – это процесс, направленный на изменение форм, размеров и внешнего вида изделий. Для реализации проекта используют определенный набор инструментов. Касательно металла могут понадобиться разного рода станки и дополнительные приспособления.

- Методы и этапы

- Первый этап. Создание формы или заготовки

- Второй этап. Обработка деталей

- Третий этап. Сборка конструкции

- Токарь или слесарь

Методы и этапы

Весь путь от сырья до готового изделия можно поделить на 3 основных этапа.

Первый этап. Создание формы или заготовки

Методы:

- литье подразумевает заполнение формы расплавленным сырьем;

- механическое воздействие на материал: ковка, прокат, штамповка, сгибание.

Второй этап. Обработка деталей

Включает в себя множество разных процессов:

- фрезерование;

- точение;

- шлифование;

- разрезка;

- сверление;

- формирование резьбы;

- строгание.

Может быть реализована следующими способами:

- сварка;

- пайка;

- склейка;

- соединение с помощью крепежных элементов.

На каждом из перечисленных этапов допускается ручная обработка металла. Самостоятельно добиваться результата выходит дольше и требуется терпение, навыки и, конечно же, инструмент.

Металлургическое предприятие в домашних условиях организовывать не сподручно. Соорудить кузницу затратное дело, но не сложное. В этом есть смысл при наличии желания заниматься ковкой на постоянной основе. Соответственно, заготовки для будущих изделий дешевле будет приобретать в магазине или заказывать у предприятия.

Существующие технологии ручной обработки металла подразумевают под собой токарные и слесарные работы.

Токарь или слесарь

Пополнить домашнюю мастерскую компактным станочным оборудованием вполне доступно. Их эксплуатация не требует специальных профессиональных навыков. Главное – соблюдать правила безопасности и использовать оборудование по назначению.

Так, можно приобрести следующие станки.

Токарные:

|

Фрезерные:

|

Сверлильные:

|

Гибочные:

|

| Кузнечные различают по назначению:

|

Заточные могут быть универсальными и специализированными:

|

Для резки:

|

Шлифовальные:

|

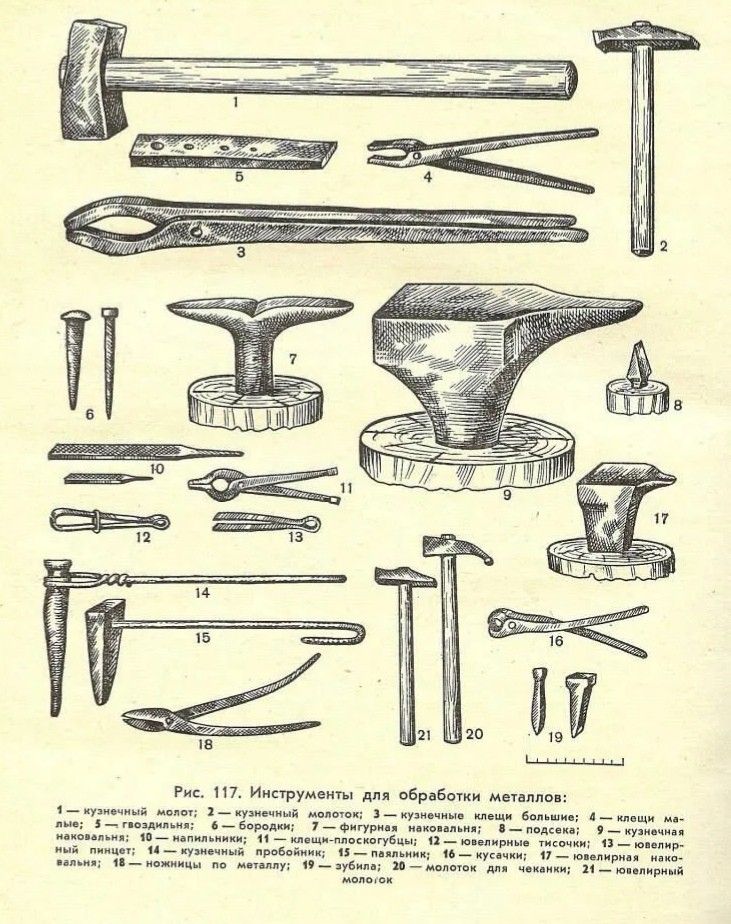

Кроме станочного активно используются инструменты для ручной обработки металла, которые называют слесарными. В комплектацию входят:

В комплектацию входят:

Ударный и разметочный инструмент:

| |

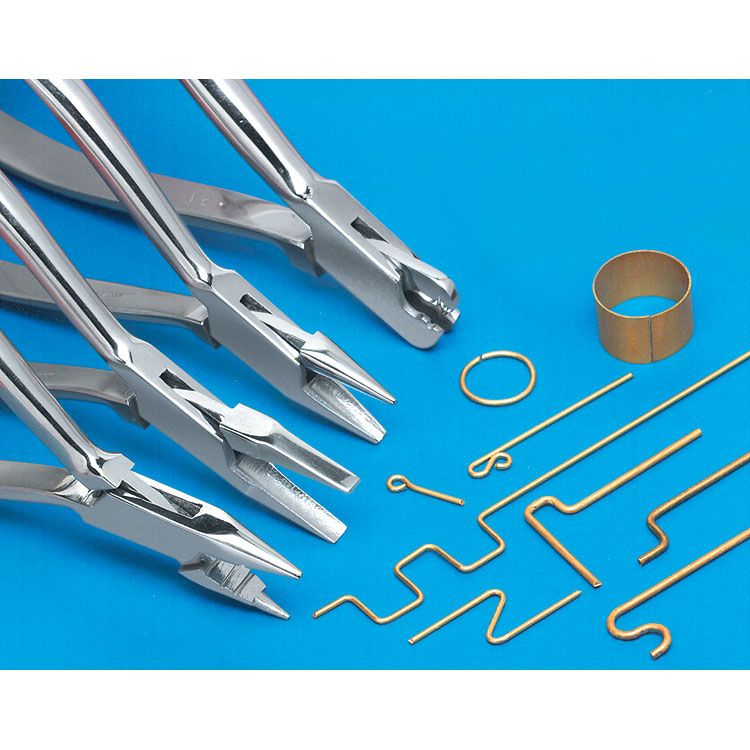

Зажимной инструмент:

| |

Для нарезания резьбы:

| |

Для сборки конструкций:

| |

Для замеров:

|

С помощью ручного инструмента можно выполнить большинство задач для обработки металлических изделий небольших размеров, а станочное оборудование позволит расширить возможности производства в домашних условиях.

Технологии ручной обработки металлов и пластмасс

Технологии ручной обработки металлов и пластмасс

Технология, 6 класс

Подумайте…

- В чём заключается принципиальное отличие технологий резания металлов и пластмасс от технологий резания древесины и древесных материалов?

9/9/20

МБОУ СОШ №5 г. Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Технологии ручной обработки металлов и пластмасс

- Технологии ручной обработки металлов и пластмасс ручными инструментами включают в себя: рубку, резание, пиление, сверление, опиливание, шлифование. Эти технологии во многом сходны с подобными же технологиями обработки древесными материалами .

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Рубка

Рубка – старейший способ обработки металлов.

Она осуществляется с помощью ударно-режущего инструмента, зубилом.

Зубило – это простейший режущий инструмент из стали, в котором форма клина выражена особенно чётко. Чем острее клин, т. е. чем меньше угол, образованный его сторонами, тем меньше усилие потребуется для его углубления в материал.

Для вырубания профильных канавок – полукруглых, двугранных и других – применяют специальные крейцмейсели.

9/9/20

МБОУ СОШ №5 г. Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Разрезание

Резание применяется при разделении металла и пластмасс на части, при вырезании углов, фигур, пазов. Ручные ножницы изготавливают из стали. По конструкции бывают рычажными слесарными и гильотинными. Тонколистовую сталь толщиной до 1 мм разрезают ручными слесарными ножницами. Для разрезания листов толщиной до 2 мм используют стуловые ножницы, толщиной от 2 до 6 мм – рычажные.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Разрезание

Для резания заготовок и пластмасс применяют электрифицированные ножницы.

На производстве тонколистовой металл режут на гильотинах и дисковых ножницах.

Для резания заготовок из пластмасс и резины используют специальные ножницы.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Пиление

Металлические и пластмассовые заготовки большой толщины не разрезают, а распиливают. Операция пиления выполняется ножовками по металлу. Эти пилы имеют более мелкие зубья, чем ножовки для резания древесины.

Операция пиления выполняется ножовками по металлу. Эти пилы имеют более мелкие зубья, чем ножовки для резания древесины.

Для распиливания металла можно использовать можно использовать также электрифицированные ножовки или лобзики.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Сверление

Сверлением называется образование снятием стружки отверстий в сплошном материале с помощью режущего инструмента – сверла. Сверление применяют для получения отверстий не высокой степени точности, и для получения отверстий под нарезание резьбы, зенкерование и развёртывания.

Свёрла по металлу: коловороты, механические и электрические дрели. Центр просверливаемого отверстия размечают с помощью кернера, по которому ударяют молотком.

На производстве отверстия сверлят с помощью сверлильных или токарных станках.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

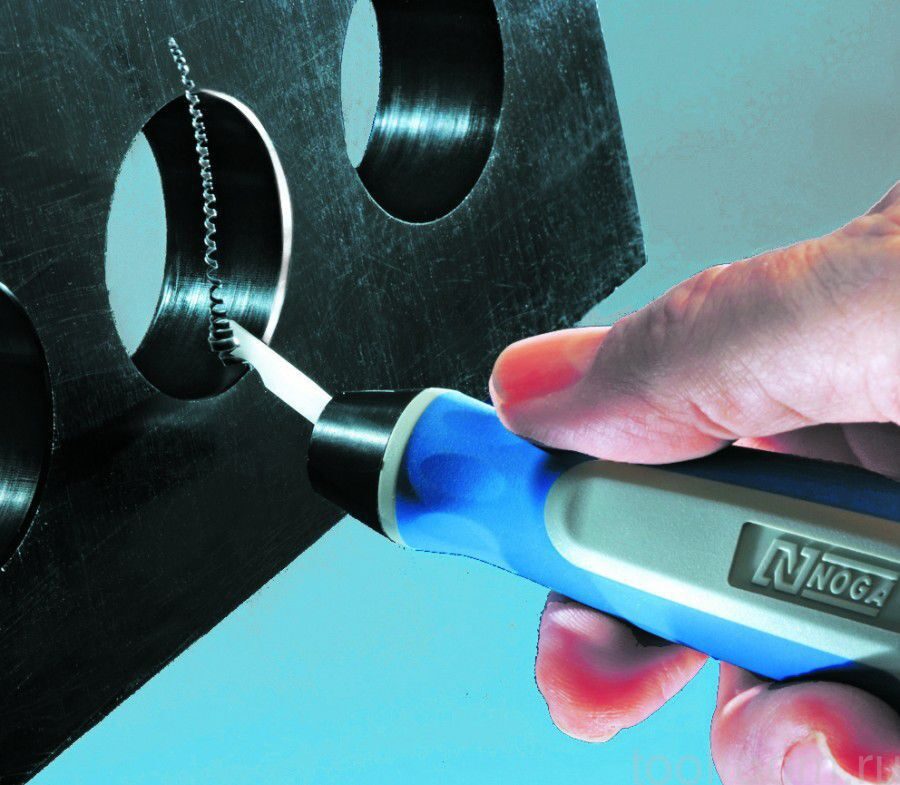

Опиливание

Опиливание — операция по обработке металлов и других материалов снятием небольшого слоя напильниками вручную или на опиловочных станках.

С помощью напильников обрабатывают плоскости, криволинейные поверхности, пазы, канавки, отверстия любой формы, поверхности, расположенные под разными углами, и т. п.

Напильник представляет собой стальной брусок определённого профиля и длины, на поверхности которого имеются насечки (нарезки), образующие впадины и острозаточенные зубцы (зубья), имеющие в сечении форму клина.

Напильники изготавливают из стали, после насекания подвергают термической обработке. Напильники подразделяют по размеру насечки, её форме, по длине и форме бруска.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Шлифование

Методы шлифования металлов, пластмасс и строительных материалов схожа на технологию по обработке древесных материалов.

В качестве абразивного инструмента используется шлифовальная шкурка.

Металлы, пластмасса и строительные материалы плохо поддаются ручной обработке. И для механизации технологии шлифования используют различные шлифовальные машины, станки и специальные стационарные установки.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Словарь

- Рубка

- Резание

- Пиление

- Кернер

- Опиливание

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Проверьте себя. Выполните тест Ответы вышлите по В/Ц: Задание 1. — _, _, _,_ , Задание 2.- _ , Задание 3. — _ , Задание 4. — _ .

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Задание 1.

Из приведённых ниже вариантов выберите разметочные инструменты:

- Плашка

- Чертилка

- Кернер

- Угольник

- Отборник

- Зубило

- Штагенциркуль

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Задание 2.

Заготовки из металла разрезают:

- столярной ножовкой;

- слесарной ножовкой,

- плотницкой ножовкой.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Задание 3.

Опиливание заготовок из металла производят при помощи:

- напильников;

- стамесок;

- рубанков;

- рейсмуса.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Задание 4.

Рубку металла осуществляют с помощью:

- стамески;

- зубила;

- долота;

- кернера.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

*Почему…

- Многие металлы нецелесообразно обрабатывать напильником с мелкой надсечкой.

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Источники

- Учебник: В.М.Казакевич, Г.В.Пичугина, Г.Ю.Семенова, Е.Н.Филимонова, Г.

Л.Копотева, Е.Н.Максимова: Технология 6 класс: учебник для учащихся общеобразовательных учреждений.- М: «Просвещение», 2019, 70-73, 74-81;

Л.Копотева, Е.Н.Максимова: Технология 6 класс: учебник для учащихся общеобразовательных учреждений.- М: «Просвещение», 2019, 70-73, 74-81; - Урок 13 на образовательной платформе РЭШ. Ссылка: http://resh.in.edu.ru/subject/lesson/6866/conspect/

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

УДАЧИ!

9/9/20

МБОУ СОШ №5 г.Азнакаево» РТ. Учитель технологии А.М.Хасанова.

Методы и процессы металлообработки — Блог

Для того, чтобы металл можно было использовать по назначению, его необходимо обработать. Обработка металла — это процесс, при котором металл изменяет свои размеры, форму или некоторые свойства, чтобы его можно было использовать позже в процессе. Металл как таковой может обрабатываться вручную или на станке. Выбор обработки металла зависит от его дальнейшего использования.

Машинная обработка металла выполняется на станке с предварительно определенными инструментами, которые используются при обработке. Одним из основных преимуществ машинной обработки металла является точность и скорость обработки. Поскольку машины заменяют человека, ошибка обработки сводится к минимуму.

Одним из основных преимуществ машинной обработки металла является точность и скорость обработки. Поскольку машины заменяют человека, ошибка обработки сводится к минимуму.

Машинную обработку металла можно разделить на:

I. Обработка с заданной геометрией инструмента

- Токарная обработка

- Фрезерование

- Пиление

- Сверление

II. Обработка металла без определенного лезвия режущего инструмента

- Шлифование

III. Обработка металла свободным лезвием

- Притирка

- Полировка

- Хонингование

IV. Обработка без использования лезвия

- Ультразвуковая обработка

- Плазменная обработка

- Лазерная обработка

- Водоструйная обработка

Каждый из вышеперечисленных методов обработки металлов имеет свои преимущества и недостатки.

Выбор метода обработки металла во многом зависит от будущего использования обрабатываемого металла, то есть от точности и качества обработки.

С другой стороны, ручная обработка металла осуществляется с использованием ручных инструментов, таких как лезвия, лоскутки или наждачная бумага.

Этот метод обработки металлов требует силы человеческих мышц.

Ручную металлообработку можно разделить по инструментам

- Напильник

- Пиление

- Сверление

- Шлифование

- Соскоб

Обработка листа также может осуществляться с использованием вышеуказанных приемов и методов.

Подразделение по обработке металлов

Обработка металлов можно разделить на:

- Обработка бесформенной формы – например, обработка отходов

- Обработка металлов без отделения частиц – например, чеканка

- Обработка путем удаления частиц – например, токарная обработка

- Обработка металлов путем соединения: например, сварка

- Защита металла – например, окраска

- Обработка металлов путем изменения свойств – например, закалка

Термическая обработка металлов

Термическая обработка металлов предполагает воздействие тепла на металл с целью изменения его свойств и, таким образом, воздействия на микроструктуру.

Наиболее распространенными металлами, подвергаемыми термической обработке, являются стали, и основными причинами, по которым используется обработка металлов, являются, в первую очередь, повышение прочности, за которым следует повышение ударной вязкости и/или изменение формы.

Термическая обработка металла происходит:

- Перед подходом к деформационному формообразованию

- После форматирования для снятия остаточных напряжений

- Когда требуется увеличение прочности

Обработка металла на станке с ЧПУ

Токарный станок с ЧПУ — это станок, используемый для обработки металлов и листов путем разделения частиц. Применение технологии ЧПУ в обработке дает многочисленные преимущества, в первую очередь связанные со скоростью и точностью. Одним из основных преимуществ использования технологии ЧПУ при машинной обработке металла и листового металла является возможность выполнения сложных проектов с использованием технологии CAD-CAM, в которой используются команды 3D-чертежей. Однако одним из основных недостатков данного вида металлообработки и поломки является образование большого количества лома. Однако этот недостаток компенсируется высоким качеством обработки и небольшими требованиями к доработке.

Однако одним из основных недостатков данного вида металлообработки и поломки является образование большого количества лома. Однако этот недостаток компенсируется высоким качеством обработки и небольшими требованиями к доработке.

Машинная обработка металла и листового металла обеспечивает высокую точность и качество без дополнительной обработки. При использовании технологии ЧПУ более сложные проекты передаются непосредственно на станки с ЧПУ благодаря технологии CAD-CAM, а затем обрабатываются.

Руководство по постобработке для Metal AM

Что такое постобработка для Metal AM?

В сквозном цифровом рабочем процессе металлическая 3D-печатная деталь превращается из файла САПР в продукт, который должен соответствовать самым строгим стандартам качества. Постобработка представляет собой последний критический шаг или набор шагов, чтобы убедиться, что продукт соответствует необходимым структурным, материальным и эстетическим требованиям для его окончательного применения.

Согласно отчету Wohler’s Report, на этап постобработки приходится примерно 27% всех затрат на металлическую аддитивную печать. Ряд обработок и отделок необходим для подготовки изделия к его окончательному применению как на уровне визуальной привлекательности, так и на уровне оптимизации материала. Методы варьируются в зависимости от технологии печати, материала и области применения.

Процессы 3D-печати могут быть одноэтапными или многоэтапными . В отличие от одноэтапных процессов, многоэтапные процессы могут потребовать двух или более отдельных операций для достижения желаемой базовой формы и механических свойств. Например, технологии на основе связующего требуют первого шага для формирования детали (т. е. ее 3D-печати) с помощью связующего и второго шага для удаления связующего и спекания .

В обоих случаях компоненты нуждаются в дополнительной постобработке, такой как термическая обработка и обработка поверхности.

Технологические, механические и визуальные улучшения

Этапы постобработки можно разделить на три макрокатегории , в зависимости от предполагаемого воздействия, которое они должны оказывать на 3D-печатную деталь:

- присущие процессу,

- механический,

- и визуальный.

Неотъемлемые этапы процесса включают обеспыливание, удаление подложки и снятие напряжения, чтобы освободить деталь от поддерживающего материала и снять накопленное напряжение в металле. Эти этапы иногда можно рассматривать как часть многоэтапного процесса, и в этом случае они могут называться или не называться производителями этапами постобработки.

Механические свойства , такие как твердость, пластичность и усталостная долговечность, могут быть улучшены путем термической обработки металла. На этом этапе также могут быть достигнуты более жесткие допуски и точность размеров. В некоторых случаях может также потребоваться обработка детали для повышения коррозионной стойкости и снижения электропроводности.

Наконец, обработка поверхности и финишная отделка проводятся для обеспечения максимальной визуальной привлекательности и обеспечения того, чтобы деталь вышла из постобработки без пятен или следов. По этой причине деталь необходимо отполировать и сгладить, чтобы максимально уменьшить среднюю шероховатость (Ra). Отделка также может применяться для окрашивания изделия или придания ему глянцевого, гладкого металлического вида.

Примеры металлических 3D-печатных деталей. Источник: Aniwaa, CAD VisionMetal AM Post-Processing Categories

Удаление порошка (известное также как обеспыливание)

Во-первых, необходимо удалить порошок, оставшийся на рабочей пластине после процесса печати. Этого можно добиться с помощью стандартных процедур очистки. Излишки порошка часто сохраняются или отправляются обратно поставщику для переработки. Есть некоторые споры о том, считается ли обеспыливание отдельным этапом постобработки или нет.

Снятие напряжений

Первичная термическая обработка проводится для снятия напряжений, накопленных в металле. Этот этап обычно включает охлаждение и нагрев детали внутри печи и выполняется, когда деталь все еще прикреплена к опорной конструкции.

Удаление опор

Для печати многих изделий требуется опорная конструкция, поэтому перед выполнением какой-либо термообработки или отделки изделия необходимо удалить поддерживающие конструкции. Хотя для удаления деталей и опорной конструкции может быть достаточно ленточной пилы или напильников, в случае более твердых материалов, устойчивых к интенсивному напряжению (таких как инконель), может потребоваться обработка на станках с ЧПУ, роботизированные манипуляторы или проволочная электроэрозионная обработка.

Термообработка

Дополнительные процедуры термообработки снимают остаточное напряжение, возникшее в процессе печати из-за быстрого нагрева и охлаждения материала. Они также служат для улучшения механических свойств, среди которых твердость , усталостная долговечность и пластичность .

Они также служат для улучшения механических свойств, среди которых твердость , усталостная долговечность и пластичность .

Горячее изостатическое прессование (ГИП) и отжиг являются двумя наиболее распространенными процессами термообработки.

- Горячее изостатическое прессование (HIP) . Высокая температура сочетается с давление для повышения прочности и плотности детали (устранение пористости), борьбы с остаточным напряжением и значительного увеличения усталостной долговечности. HIP особенно подходит для требовательных отраслей, таких как аэрокосмическая и биомедицинская, и даже энергетическая и автомобильная.

- Отжиг . Контролируемый нагрев и охлаждение для повышенного снятия напряжения и улучшения механических свойств, таких как твердость и пластичность.

Отделка поверхности

Это «последние штрихи» для дальнейшего сглаживания и полировки детали, оптимизации эстетики и, если этого требует применение, уменьшения шероховатости до минимума. В частности, поверхностная обработка решает проблемы, вызванные скоплением порошка (частично расплавленный порошок), а также дефектами настила или наслоения ступеней.

В частности, поверхностная обработка решает проблемы, вызванные скоплением порошка (частично расплавленный порошок), а также дефектами настила или наслоения ступеней.

Ниже приведены примеры распространенных методов отделки поверхности.

- Обработка и обработка с ЧПУ . Дополнительная обработка для удаления лишнего материала, уменьшения средней шероховатости детали и ужесточения допусков, связанных с точностью размеров.

- Взрывные работы . Этот метод включает пескоструйную и водоструйную обработку. Тем не менее, наиболее популярным методом для металлических деталей AM является дробеструйная обработка, при которой на деталь напыляются шарики из стекла или других материалов, чтобы удалить следы, оставленные механической обработкой, и сделать поверхность более гладкой и полированной.

- Анодирование . Деталь погружают в раствор электролита и наносят защитный анодный слой, повышающий твердость и устойчивость к коррозии, износу и электропроводности.

- Гальваническое или металлическое покрытие . Гальваническое покрытие является альтернативой анодированию и заключается в нанесении металлического покрытия, которое, как и анодирование, предохраняет изделие от коррозии и делает его непроводящим. Изделию также придается привлекательный металлический вид.

Окрашивание

Затем можно окрасить деталь. Это важный шаг, особенно для оптимизации визуальной привлекательности детали. Окрашивание может быть достигнуто с помощью красителей, ручных инструментов или окрасочных машин.

Вот несколько примеров процессов окрашивания.

- Крашение/погружение . Одним из наиболее часто используемых методов является погружение детали в ванну с красителем.

Л.Копотева, Е.Н.Максимова: Технология 6 класс: учебник для учащихся общеобразовательных учреждений.- М: «Просвещение», 2019, 70-73, 74-81;

Л.Копотева, Е.Н.Максимова: Технология 6 класс: учебник для учащихся общеобразовательных учреждений.- М: «Просвещение», 2019, 70-73, 74-81;