Ручная дуговая сварка: ГОСТ, технология, режимы, виды

Ручная дуговая сварка – это быстрый и надежный способ неразъемного соединения металлических деталей. Сварка кузнечным способом была известна людям уже несколько тысячелетий назад, она отличалась большой трудоемкостью и требовала долгого обучения и накопления опыта. В начале XX века начала применяться электродуговая сварка, металл нагревался до температуры плавления с помощью электрической дуги. За столетие возможности электродуговой сварки существенно возросли, а удобство работы сварщика повысилось. Теперь этой технологией может овладеть любой домашний мастер.

Ручная дуговая сварка

Процедура выполнения дуговой сварки

Технология ручной дуговой сварки состоит из следующих основных операций

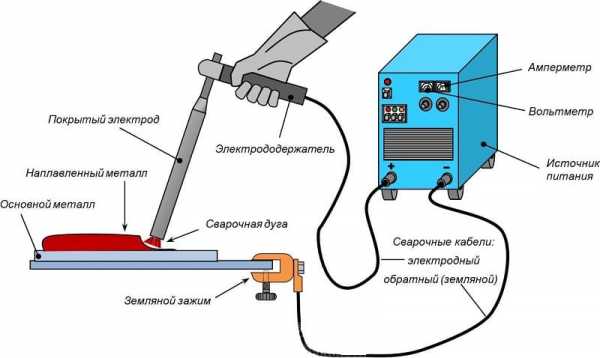

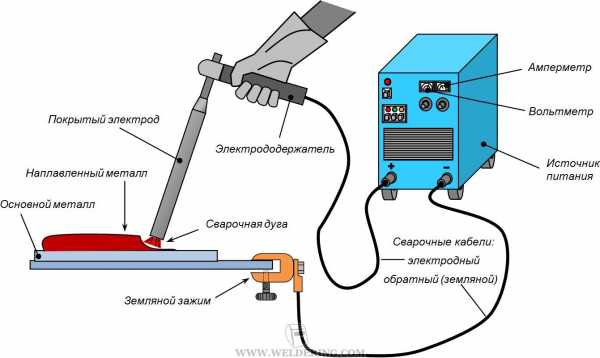

- Подготовка заготовок и оборудования. Свариваемые поверхности необходимо тщательно очистить от ржавчины, остатков старой краски и других жидких и твердых загрязнений. Очистку проводят механическим и химическим способом. Заготовки размещают на сварочном столе или на полу так, чтобы зазор между соединяемыми деталями был минимальным, и фиксируют струбцинами и другими приспособлениями. Один провод от сварочного аппарата присоединяют к детали, другой к держателю электрода.

- Розжиг дуги. Подают напряжение на электрод и подносят его к заготовкам, кратким касанием и отведением на 3 мм разжигают дугу. Ручная дуговая сварка началась.

- Выполнение шва. Держатель ведут вдоль линии сварочного соединения с постоянной скоростью, сохраняя расстояние до детали. По окончании операции напряжение отключают.

- Завершающие операции. Производится зачистка соединения от окалины и неровностей, крепления с деталей снимаются, и они предаются на дальнейшие операции.

Процесс дуговой сварки

В зависимости от особенностей изготавливаемой конструкции и соединяемых материалов, в технологию дуговой сварки могут включаться и другие операции, такие, как предварительный нагрев заготовок, подача защитного газа и другие. Но в любом случае ручная сварка требует от сварщика точного глазомера, хорошей координации движений и твердой руки.

Принцип действия

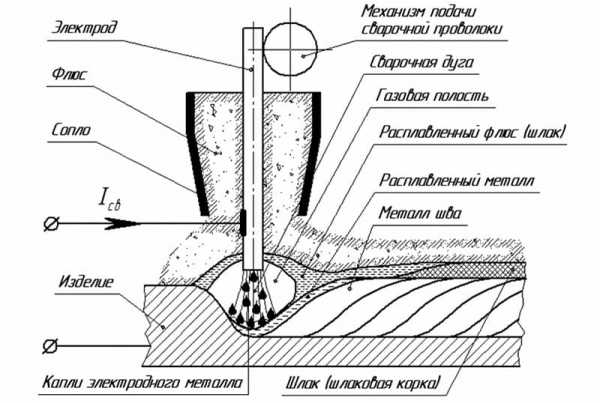

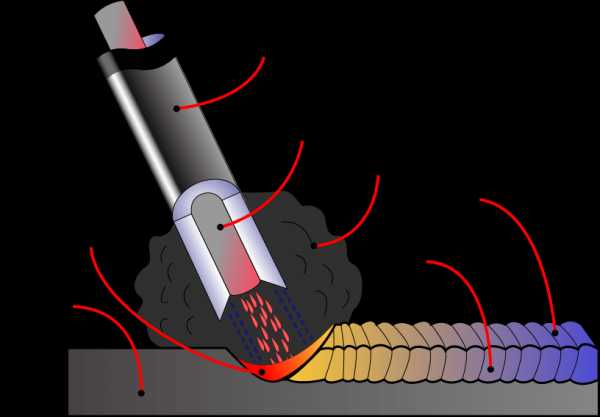

Тепло, достаточное для плавления кромок соединяемых заготовок, получают от электрической дуги. В зоне действия дуги образуется область жидкого расплава, в которой перемешивается металл обеих заготовок. При остывании они кристаллизуются и образуют единое целое, или сварочный шов. Эту область расплава, перемещающуюся вслед за электродом и дугой вдоль линии шва, называют сварочной ванной. Металлический электрод стержень покрывают специальным составом, или флюсом. При нагревании он расплавляется, выделяя инертный газ, образующий защитное облачко над рабочей зоной и препятствующий окислению расплава.

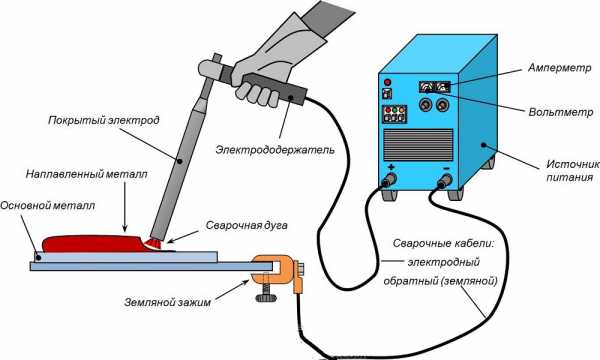

Схема ручной дуговой сварки

Для поддержания электродуги на держатель и на заготовки подают напряжение от источника.

Ручную дуговую сварку ведут как постоянным, так и переменным током. Для этого применяются специализированные или универсальные источники.

Ручная дуговая сварка цветных металлов и сплавов, отличающихся повышенной химической активностью в нагретом состоянии, проводится в атмосфере специально подаваемых в рабочую зону защитных газов.

Устройство сварочного выпрямителя

Ученые и изобретатели постоянно вносят усовершенствования и изобретают новые методы для такой важной в жизни людей технологии, как ручная дуговая сварка

Особенности ручной дуговой сварки

Главной особенностью технологии является создание неразъемного, прочного и долговечного соединения заготовок. Дуговая сварка — наверное, самая распространенная сегодня сборочная операция. Ее используют при производстве самых разнообразных изделий и конструкций, включая высоконагруженные узлы, сохраняющих прочность при статических, динамических и периодических нагрузках, в условиях экстремальных температур, агрессивных сред, высоких и низких давлений и радиационного облучения.

Для получения прочного и долговечного соединения ручная дуговая сварка требует устойчивого электроснабжения. Кроме того, сварочные работы нужно проводить в сухом помещении или во временных палатках, для защиты рабочей зоны от влаги и сильных порывов ветра

Классификация и способы

По типу применяемого электрода ручная дуговая сварка может быть:

- Плавящимся.

- Неплавящимся.

По типу применяемого тока

- Постоянным.

- Переменным.

- Трехфазным.

Классификация дуговой сварки

По предварительной термической подготовке деталей

- Обычная.

- «На горяче».

По степени автоматизации процесса различают

- Ручную.

- Полуавтоматическую.

Существуют и другие виды, применяемые в особых условиях на производстве.

Преимущества ручной дуговой сварки

Основные преимущества технологии перед другими видами сварки заключаются в следующем:

- Работать можно в любом пространственном положении.

- Доступна работа в стесненных условиях.

- Возможно соединять различные металлы и сплавы.

- Простота использования и освоения.

- Мобильность.

Но, кроме очевидных достоинств, методу свойственны и недостатки:

- Вредные факторы, влияющие на здоровье сварщика.

- Зависимость качества от квалификации и опыта.

- Малая производительность.

Последний фактор не так важен при ограниченном объеме работ, типичном для домашней мастерской.

Используемые электроды

Все электроды подразделяются на две большие группы:

- Плавкие;

- Неплавкие.

Электроды

Плавкие применятся намного шире, они расходуются в процессе работы, а их металл включается в шовный материал. Флюсовый порошок, которым они обмазаны, сгорает в пламени электродуги. При этом выделяются химически малоактивные газы, образующие защитную атмосферу над сварочной ванной.

Неплавкие делается из тугоплавкого материала, в основном вольфрама, они не расходуется во время сварки и служит лишь для подведения тока к дуге. Защитную атмосферу в этом случае создают подачей газа через шланг или насыпая флюсовый порошок вдоль линии сварки.

Кроме того, они различаются по диаметру. Диаметр определяет как сварочный ток, который на него необходимо подать, так и максимальную толщину соединяемых деталей.

Источники питания

Для ручной электросварки применяют следующие разновидности источников тока:

- Трансформаторы. Уходящий в прошлое, громоздкий и очень тяжелый источник. Преобразует высокое напряжение питающей сети в пониженное, пропорционально увеличивая силу тока. Ручная дуговая сварка переменным током требует высокого мастерства сварщика, источник сильно зависит от стабильности параметров питающей электросети и вызывает в ней помехи и броски напряжения. Не рекомендуется для начального обучения.

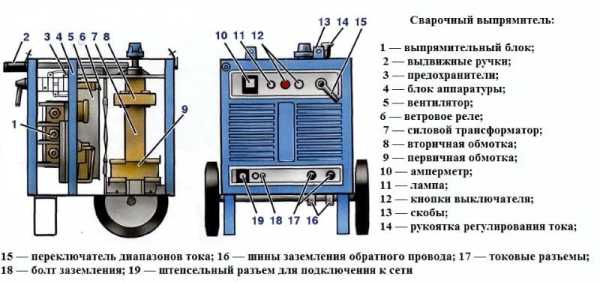

- Выпрямители. Представляет собой тот же громоздкий сварочный трансформатор, дополненный выпрямительным блоком. Ручную дуговую сварку ведет постоянным током, но при этом сохраняет остальные недостатки трансформатора.

- Инверторы. Современный сварочный аппарат. В нем переменный ток из сети путем многократных преобразований превращается в постоянный ток, напряжение которого стабилизировано. Работа его не зависит от изменений напряжения в питающей сети, и сам он также не вызывает бросков напряжения. Отличается малым весом и габаритами, его легко переносить, а маломощные модели вообще можно носить на плечевом ремне. Это очень удобно при сварке протяженных конструкций, например, заборов. Оснащен электронными системами стабилизации параметров дуги и защиты от прилипания электрода. Идеально подходит как для начального обучения, так и для дальнейшей работы. Доступен по цене.

- Полуавтоматы. В качестве источника тока используется инвертор. В этом классе аппаратов используется сварочная проволока, подаваемая в рабочую зону специальным механизмом. Вместо флюсового напыления применяется прямая подача газа из баллона в рабочую зону. Многократно превосходит инвертор по производительности и по диапазону доступных для соединения металлов и сплавов. В несколько раз дороже инвертора равной мощности.

- Сварочный полуавтомат

- Трансформатор для сварки

Для начального обучения и небольших объемов работ лучше выбрать инвертор, для сложных работ или больших объемов больше подойдет полуавтомат.

Положение электродов во время работы

От правильного положения и траектории движения электрода во время ручной дуговой сварки напрямую зависит как качество соединения, так и производительность работы сварщика

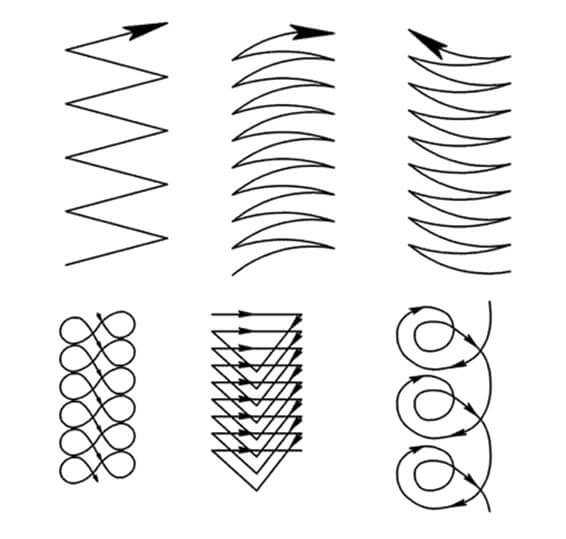

Наиболее распространены траектории, ориентированные вдоль оси электрода. Движение таким образом помогает поддерживать оптимальный дуговой зазор. Слишком короткая дуга вызывает перегрев рабочей зоны, разбрызгивание металла и прилипание электрода. Слишком длинная дуга может вызвать непровар, появление пор или угасание дуги.

Далее следует освоить равномерное движение вдоль линии соединения деталей. Если движение будет строго поступательным, получится ровный и тонкий шов, ширина которого может превышать диаметр электрода не более чем в полтора раза. Такую траекторию используют для сваривания листов и профилей малой толщины, при исполнении многослойных соединений.

Следующий тип траектории — к продольному движению добавляются короткие поперечные перемещения, напоминающие очень плотную строчку «зигзаг» на швейной машинке. Здесь также очень важно следить за тем, чтобы в крайнем положении каждого «стежка» не увеличивался дуговой зазор.

Надо выполнять движение змейкой всей кистью. Такой вид траектории позволяет добиться существенно большей ширины и глубины проплавки.

Ширина такого сварочного соединения может в три, а у опытного сварщика — и в пять раз превышать диаметр электрода.

Основы безопасности при работе

Ручная дуговая сварка является источником повышенной опасности. Основные факторы, вредящие здоровью сварщика и лиц, работающих рядом с ним, следующие:

- Высокая температура дуги и рабочей зоны, могущая вызвать ожоги.

- Разбрызгивание раскаленного металла и разлет частиц шлака при зачистке.

- Мощное ультрафиолетовое излучение, приводящее к заболеваниям кожи и глаз вплоть до слепоты.

- Высокое напряжение питающей сети.

- Вредные сварочные газы и пары металла, вдыхание которых приводит к отравлению и заболеваниям органов дыхания.

- Пожароопасность.

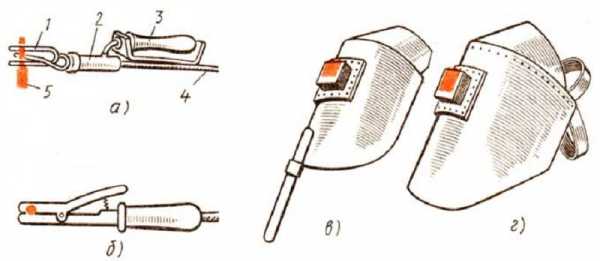

Электрододержатели и защитные приспособления

Исходя из этого, следует соблюдать следующие требования по безопасности

- Использовать индивидуальные средства защиты: маску со светофильтром, респиратор, краги сварщика и невоспламеняющуюся спецодежду и обувь.

- Обеспечить качественную вытяжную вентиляцию.

- Перед началом работы осмотреть оборудование на предмет отсутствия механических повреждений и нарушения изоляции.

- Надежно закрепить свариваемые заготовки инвентарными крепежными приспособлениями или специальной оснасткой.

- Не загромождать рабочую зону, следить за положением кабелей и шлангов.

- После окончания сварных работ выключить оборудование.

Выполнение этих требований позволит сохранить здоровье и сберечь материальные ценности.

Что влияет на качество и размеры сварного шва

Одна из важных характеристик, определяющих качество сварного соединения — это провар, определяемый как отношение ширины шва к его глубине в поперечном сечении.

На геометрические показатели влияют следующие факторы:

- Сила тока. Чем она больше, тем большей глубины проплава можно достигнуть. Глубина проплава зависит также от плотности свариваемого материала — чем плотнее металл, тем меньшей глубины удастся добиться при той же силе тока. Сила тока не оказывает существенного воздействия на ширину.

- Тип применяемого тока. При сварке постоянным током соединение получается более узким, а при использовании переменного тока той же интенсивности-более широким.

- Диаметр электрода также оказывает влияние на глубину и ширину шва. При большем больше диаметре электродуга получается мощнее, позволяя получить более широкий шов.

- Рабочее напряжение также влияет на параметры шва — при его повышении ширина шва увеличивается.

Схема сварки под флюсом

Флюс, сгорая в пламени дуги, выделяет защитные газы, а твердые остатки образуют шлак, также попадающий в сварочную ванну.

Химический состав шлака оказывает сильное влияние на качество.

Он:

- улучшает качество обработки стали;

- стабилизирует тепловой режим рабочей зоны и повышает скорость плавления;

- облегчает формирование сварного шва;

- повышает стабильность электродуги.

Существует способ ручной дуговой сварки, при котором используются цельнометаллические плавящиеся электроды, а флюс в виде порошка насыпается вдоль линии будущего шва. По мер прохождения сварочной ванны порошок плавится, а при остывании шлак отделяется от поверхности сваренного металла. Такой способ применяет на промышленных предприятиях в специальных случаях.

В целом автоматическая сварка дает намного лучшие, а главное, стабильные результаты качества работ, чем ручная дуговая. Причина этого заключается в том, что все параметры процесса, включая положение сварочной головки, угол ее наклона и расстояние до поверхности контролируются компьютером. К тому же автомат не утомляется, его внимание не рассеивается и он не подвержен влиянию вредных факторов рабочей зоны.

Как варить швы в разных положениях

Ручная дуговая сварка позволяет варить в самых разнообразных положениях. ДЛЯ каждого из них существуют свои технологические указания, направленные на обеспечение высокого качества работ.

Параметры режима ручной дуговой сварки

Нижнее положение

Сварщик находится сверху относительно рабочей зоны, заготовки расположены горизонтально. Это самое простое и самое распространенное положение. В нем необходимо следить лишь за полным проплавлением сечений и не допускать прожогов. Требуется надежно закрепить заготовки инвентарными крепежными средствами, а под них подложить специальные монтажные прокладки из меди.

Скачать ГОСТ 5264-80

Вертикальное положение

В этом положении начинает действовать такой осложняющий работу фактор, как земное притяжение. Под его воздействием расплавленный металл будет стремить покинуть сварочную ванну и стечь вниз. Работу рекомендуется вести в направлении снизу вверх, чтобы стекающие расплавленные капли попадали на сформированный шовный материал. Этот прием заметно снижает скорость работы, но позволяет сохранить качество. При выборе направления сверху вниз скорость повысится, но заметно упадет глубина проплава.

Сварка вертикальных швов

Потолочное положение

Это самое сложное положение, в котором приходится работать сварщику. Чтобы расплавленный металл не пролился вниз, требуется снизить вес сварочной ванны до такой степени, чтобы он удерживался силами поверхностного натяжения. Это достигается уменьшением скорости и периодической приостановкой работ для того, чтобы металл успевал схватываться.

Ручная дуговая сварка в потолочном положении

Умение работать в потолочном положении — признак высокой квалификации сварщика.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

stankiexpert.ru

всё, что вы хотели знать

Ручная дуговая сварка (она же сварка MMA, РД, РДС) с угольным электродом была придумана еще в конце 19-го века российским изобретателем Николаем Бернардосом. Тогда же изобретатель запатентовал свою технологию во многих странах Европы. Позднее он же придумал контактную сварку и дуговую сварку в среде защитного газа.

С тех пор прошло немало времени, и технология ручной дуговой сварки прошла множество модификаций. Так, например, среди домашних умельцев получила распространение не классическая дуговая сварка угольным электродом, а сварка с применением плавящихся стержней. Также сварочные аппараты получили множество новых функций, а в производстве стали применяться металлы с особыми свойствами.

Поэтому технология дуговой сварки стала несколько сложнее. В этой статье мы вам подробно расскажем, что такое ручная дуговая сварка, какие достоинства и недостатки есть данного метода соединения металлов и как выполняется РД сварка металлоконструкций.

Содержание статьи

Общая информация

Ручная дуговая сварка MMA (MMA — общепринятое международное название) — это процесс формирования сварочного соединения с помощью электрической дуги. Дуга зажигается между электродом и поверхностью металла, горит стабильно и формирует ровный шов. Электроды для РДС изготавливаются из металлической проволоки и имеют специальное покрытие, защищающее сварочную зону от негативного влияния кислорода. В работе используются электроды, длиной до 45 сантиметров.

Дуга при ручной сварке зажигается либо методом постукивания (сварщик постукивает концом электрода о поверхность металла, не применяя силу), либо методом чирканья (по аналогии со спичечным коробком). Дуга плавит металл и одновременно с деталью плавится электрод. При плавлении электрода металл наплавляется и формируется шов. Допустимо незначительное разбрызгивание металла.

Ручная дуговая сварка MMA с помощью покрытых электродов — один из простейших видов сварки. Отсюда и множество нюансов в работе. При таком методе сварки рабочее время расходуется нерационально, много сил уходит на формирование шва, снижается производительность труда. Поэтому такая технология больше востребована у домашних умельцев, нежели на крупном заводе.

Зато с помощью РДС вам под силу наплавка валов, сварка многих типов металлов и относительно быстрый ремонт изделий из металла в домашних условиях. Также при наличии опыта и квалификации можно выполнить разные типы швов, в том числе трудоемкие, вроде потолочных.

Достоинства и недостатки

Ручная дуговая сварка плавящимся электродом не зря является самым популярным методом соединения металлов. С ее помощью можно выполнить несложный ремонт, сформировать короткие прочные швы, провести быстрое техническое обслуживание какого-нибудь оборудования. Но это еще не все плюсы.

По сравнению с другими технологиями сварочные аппараты для РДС сварки стоят недорого, они компакты и просты в использовании. Также для работы не требуется дополнительная защита сварочной зоны с помощью газа или флюса, поскольку с этой задачей справляется электрод. Еще один плюс — возможность работать практически в любых условиях: и на улице, и в цеху, и на ветру, и под палящим солнцем. А это важно, если нужно произвести быстрый ремонт в «полевых» условиях.

Не стоит забывать, что РДС подходит для сварки самых разных металлов: от углеродистых и легированных сталей до чугуна, алюминия и меди. При этом толщина деталей может достигать нескольких сантиметров и мощный сварочный аппарат справится с этой задачей. Также можно произвести сварку в любом пространственном положении, если это потребуется.

Теперь о недостатках. РД по металлу требует частых перерывов в работе. Они необходимы, чтобы заменить расплавленный электрод на новый. А его расход может быть очень большим при отсутствии опыта или при сварке толстых металлов. Если электрод достиг длины в 5 сантиметров и менее, то его тут же следует заменить.

Ручная сварка с применением электрода подразумевает образование шлака вокруг сварочной зоны и шва. С одной стороны, это хорошо, поскольку шлак дополнительно защищает сварочную ванну от кислорода. Но после работы шлак нужно удалить с поверхности металла. Этот процесс может быть трудоемким и отнимает немало времени.

Из-за этих двух недостатков ручная дуговая сварка считается одной из самых медленных. Она приводит к перерасходу времени и не идет ни в какое сравнение с конкурентами, вроде MIG сварки. Вы должны взять во внимание этот недостаток.

Из-за того, что в работе нельзя использовать электроды до конца, а принято часто заменять их на новые, происходит перерасход комплектующих. Выходит, что в работе используется не более 70% электрода, остальное считается огарком. Этот факт увеличивает себестоимость работ.

Несмотря на относительную универсальность, с помощью РДС не получится сварить олово или цинк. И вообще все металлы с низкой температурой плавления. Это происходит из-за того, что коэффициент тепловложения слишком велик при сварке электрической дугой. Также ручная дуговая сварка плавящимся электродом не подойдет для соединения деталей из титана, тантала и любых других металлов, обладающих активными химическими свойствами. Электрод не сможет в должной мере защитить шов от окисления.

Ну и последний минус, который нужно упомянуть. В ручной дуговой сварке ток проходит по всей длине электрода, и если значение тока будет слишком велико, то стержень может перегреться и защитное покрытие разрушится. Из-за этого вы просто не сможете установить высокие значения тока, чтобы хоть как-то ускорить работу. Это еще одна причина, почему скорость работы при ручной сварке металлоконструкций может быть ниже, чем при использовании других методов сварки.

Разновидности

Нельзя выбрать какой-то один определенный способ сварки РДС, поскольку технология проста и не имеет дополнительной классификации. Конечно, можно классифицировать ручную дуговую сварку по типу используемого электрода, по типу получаемого шва или по типу дуги. Но это лишь усложняет понимание сути технологии. Поэтому предлагаем сразу приступить к изучению основ РД сварки, не вдаваясь в подробности классификации.

Особенности сварки

Понимая принцип ручной дуговой сварки плавящимся электродом можно приступить к самому сварочному процессу. Для начала разберемся, в каких случаях такая сварка целесообразна. РД по металлу целесообразна том случае, если толщина детали начинается от 2 миллиметров и не превышает 50 миллиметров. Также целесообразна сварка легированных, углеродистых и нержавеющих сталей. РДС отлично подойдет для мелкосерийного производства или для сварки штучных изделий. Если металлы толще и деталей много, то рекомендуем заменить ММА сварку на MAG.

Если детали будут слишком тонкими, то они будут плавиться слишком быстро. Это приводит к образованию дефектов, шов просто не успевает сформироваться. Даже если вы установите минимальное значение тока. Используйте другие технологии сварки тонкого металла, не рискуйте.

Выше мы писали, что возможна сварка деталей толщиной до 50 миллиметров. Но мы все же рекомендуем соединять металлы с толщиной максимум 20 миллиметров. Сварка толстых деталей экономически невыгодна при использовании технологии ручной дуговой сварки.

Все эти правила не применимы к ситуации, когда нужно сварить короткий шов, чтобы произвести небольшой ремонт. Если участок сварки слишком мал, вы не будете использовать дорогостоящее оборудование, газ, флюсы и прочее. В таких ситуациях ручная дуговая сварка MMA вполне целесообразна при сварке деталей толщиной до 200 миллиметров.

Технология ручной дуговой сварки начинается с основ о пространственном положении. Мы писали, что ручная дуговая сварка плавящимся электродом возможна в любом положении. Это правда, но с оговорками. Дело в том, что не все электроды позволяют выполнить сложные потолочные или вертикальные швы. Они плавятся слишком быстро и стекающий металл не позволяет сформировать шов. Обратите на это внимание перед выполнением ответственной работы.

По этой причине наилучший результат достижим именно в нижнем или горизонтальном пространственном положении. Такую работу сможет выполнить сварщик даже с низкой квалификацией, можно использовать электроды большего диаметра и установить на сварочном аппарате большую силу тока, чтобы ускорить рабочий процесс. Так что если вы можете заменить потолочные швы на нижние — не отказывайтесь от такого решения.

Если вы используете метод ручной дуговой сварки покрытыми стержнями и вам все же нужно сделать потолочных шов, то выберите электроды небольшого диаметра и установите на аппарате минимальное значение сварочного тока. Работайте не медленно и не быстро, постарайтесь найти «золотую середину» в скорости ведения дуги. Ведите дугу уверенно и не отклоняйтесь в стороны.

Теперь поговорим о типе и полярности тока. Сварка ММА может производить на постоянке и на переменке, выбор режима зависит от электродов. Обязательно читайте упаковку ваших стержней перед работой, некоторые электроды могут быть предназначены только для работы на одном типе тока.

Одно известно точно — при постоянном токе дуга горит стабильнее, чем при переменном. Это заметно даже при использовании универсальных стержней, способных работать с любым родом тока. Словом, если вы начинающий сварщик, то приобретайте универсальные комплектующие и экспериментируйте с настройками.

Что касается полярности, то ее выбор зависит от того, какая скорость плавления электрода вам необходима. Если выберите обратную полярность и установите постоянный ток, то электрод будет плавиться медленнее и равномернее. Это наиболее приемлемый вариант. Есть электроды, которые работают одинокого хорошо с любой полярностью.

Ручная сварка железа или никеля имеет свои сложности. В работе металл может быть подвержен проблеме, называемой магнитным дутьем. Магнитное дутье — это когда дуга начинает непроизвольно отклоняться от сварочной ванны из-за магнитных свойств металла. Чтобы избежать этих проблем установите на сварочнике переменный ток, это может помочь.

Подбор электродов

Электроды так же важны, как и соблюдение технологии сварки. От их правильного выбора во многом зависит качество будущего шва. Нужно подбирать стержни в соответствии с металлом, который вы собираетесь варить. Многие характеристики электрода можно узнать по его маркировке. О том, как читать маркировку мы рассказывали в этой статье.

При работе с ручной дуговой сваркой обращайте внимание на свойства выбранных вами электродов. Свойства зависят от типа покрытия. У электродов для РДС чаще всего рутиловое или основное покрытие. Мы не будем утверждать, какое из них лучше. Просто перечислим их положительные и отрицательные стороны.

Электроды с рутиловым покрытием часто используют новички, поскольку проще зажечь и вести дугу. Они представлены в широком ассортименте, есть и бюджетные, и дорогие марки. Мы не рекомендуем покупать слишком дорогие электроды для домашней сварки, поскольку они просто не раскроют весь свой потенциал.

Из недостатков рутилового покрытия можно выделить повышенное содержание водорода в сварном соединении, что несколько ухудшает качество шва. Но зато металл практически не разбрызгивается при сварке, что очень важно. Новичкам рекомендуем электроды марки МР-3, как одни из самых бюджетных и распространенных.

Электродами с основным покрытием — выбор опытных профессиональных сварщиков. С такими стержнями довольно трудно работать, поскольку дуга зажигается неохотно и в процессе сварки должна быть очень короткой. Все это требует опыта. Но если вы новичок не бойтесь применять такие электроды в своей практике. Так вы сможете быстрее научиться. Электроды с основным покрытием обеспечивают отличное качество шва. Если вам нужно сварить относительно тонкий металл, то выбирайте электроды с основным покрытием.

Также электроды подбираются исходя из экономических факторов. При таком медленном способе сварки как РДС важно знать скорость наплавки стержня, чтобы определить, сколько времени и электродов понадобится на формирование шва. Существуют специальные высокопроизводительные стержни, с ними работе идет быстрее. Но ими, как правило, можно варить только горизонтальные швы.

Выше мы писали, что электрод нужно использовать на 70% процентов, оставляя примерно 5 сантиметров стержня. Некоторые новички намеренно устраивают перерасход электродов, используя их лишь наполовину. Многие объясняют это тем, что просто беспокоятся о длине электрода и предпочитают оставить стержень с запасом. Мы не рекомендуем так делать в своей практике. Вам придется еще чаще прерывать сварку и менять электроды на новые.

Вместо заключения

Ручная дуговая наплавка покрытыми электродами — классический и проверенный годами метод соединения деталей из металла. Она проста, не требует использования дополнительных комплектующих и ее основы понятны даже людям, далеким от сварки.

Чтобы обучиться этому делу, прочтите на нашем сайте дополнительные материалы по сварке. Также у нас вы найдете руководства на сварочные работы, обучающие статьи и полезную информацию по изготовлению самодельных сварочников и комплектующих. Делитесь свои опытом в комментариях, он наверняка будет полезен для начинающих сварщиков. Желаем удачи в работе!

[Всего голосов: 0 Средний: 0/5]svarkaed.ru

Ручная электрическая дуговая сварка — технология сваривания

Ручная и автоматическая дуговая сварка выполняется парой неплавких угольных (графитовых) или одним плавким сварочным электродом. В первом случае электрическая дуга возникает между двумя электродами. Она обладает настолько высокой температурой, что свариваемые детали и присадочный материал оплавляются до полужидкого состояния, заполняя стык между двумя деталями сварочным швом.

Во втором случае электрическая дуга возникает между плавким электродом и металлической поверхностью свариваемых деталей. Во избежание удара тока последние необходимо обязательно заземлять! Зазор между ними заполняется расплавленным металлом, который капает в стык с электрода.

Преимущества ручной дуговой сварки

Данная электросварка позволяет:

- сваривать металл в ограниченном пространстве;

- быстро производить сварочные работы;

- работать с обширной номенклатурой марок стали. Это объясняется богатым выбором электродов, отличающихся своим химическим составом;

- простота выполнения процедуры, которая под силу даже малоопытному сварщику.

Впрочем, качество и крепость получаемого результата очень сильно зависят именно от опыта сварщика.

Для того чтобы варить дуговой сваркой при помощи постоянного тока, вам потребуются инверторы. А это весьма дорогостоящий электроприбор. С другой стороны, инверторная сварка характеризуется меньшим потреблением электроэнергии, что в длительной перспективе окупает стоимость приобретения инвертора.

Процедура выполнения дуговой сварки

При выполнении дуговой сварки двумя неплавкими электродами электрическая дуга возникает в любом положении. При сварочных работах одним плавкими электродом электрическая дуга появляется при прикосновении последнего к металлической поверхности и отделении электрода от детали на 3 мм.

Но и в первом, и во втором случае электроды необходимо держать как можно ближе к поверхности свариваемых деталей. От этого будет зависеть температура электрической дуги и, соответственно, скорость и качество выполнения сварочных работ.

Опытные сварщики определяют оптимальное расстояние по равномерному и однотонному звуку. Если расстояние оказывается слишком большим, возникает резкий звук, часто прерываемый громкими хлопками. Если дистанция оказывается слишком большой, электрическая дуга разрывается. В этом случае сварку следует продолжить с точки разрыва.

Обратите внимание, при варке важных зон, на которые воздействуют динамические нагрузки или где особо проявляется эффект усталости металла, необходимо использовать парные неплавкие электроды. Дело в том, что в этом случае необходимо зажигать электрическую дугу вне зоны сварочных работ. А для этого лучше всего подходят именно парные электроды.

Особенности дуговой сварки

Ручная электродуговая сварка при помощи постоянного тока может производиться с прямой и обратной полярностью. При прямой полярности на электроды подводят «минус», а на свариваемые детали — «плюс». При обратной полярности «минус» и «плюс» меняют местами.

В точке проведения сварки образуется сварочная ванна, состоящая из расплавленного металла и перегретого газового пузыря, из которого выдавливается атмосферный кислород. Это не позволяет металлу окисляться в процессе сварочных работ.

Обратите внимание, в процессе сварочных работ из металлов испаряются легирующие составные металлических сплавов. Из-за этого ручная дуговая сварка считается небезопасной для здоровья, поскольку часть этих испарений попадает в лёгкие сварщика.

Что влияет на качество и размеры сварного шва?

Качество сварного шва определяется проваром — отношением ширины к глубине сварного шва. Чем шире сварной шов, тем меньше его глубина. И наоборот, меньшая ширина сварного шва свидетельствует о его большей глубине.

На качество выполняемых сварных ворот также влияет сила тока, от которого увеличивается глубина проплава. Обратите внимание, при равной силе тока может быть разная глубина проплава. Чем плотнее металл, тем более глубоким будет проплав.

Но на ширину сварного шва сила тока никак не влияет. На него влияет характеристика электрического тока. Так, постоянный ток создает узкий шов, причём это правило особенно заметно при напряжении от 30 В и выше. Электрическая дуговая сварка переменным током образует, наоборот, широкий сварной шов.

На глубину и ширину сварочного шва влияет поперечное сечение используемого электрода. Чем поперечное сечение больше, тем подвижнее будет электрическая дуга, тем шире будет сварной шов. И наоборот, чем меньше будет поперечное сечение, тем менее подвижной будет электрическая дуга, тем глубже будет проплав.

Наконец, последний показатель, влияющий на качество и размеры сварного шва, — это напряжение электрической дуги. Точнее, напряжение влияет только на ширину шва: большее напряжение — большая ширина, меньшее напряжение — меньшая ширина.

При выполнении сварочных работ одинарным плавким электродом вместе с каплями расплавленного металла в сварочную ванну попадает ещё и шлак, содержащийся в электроде.

Химический состав выделяемого шлака серьёзно влияет на качество проводимых сварных работ. В частности, он:

- способствует лучшей металлургической обработке стали;

- улучшает тепловые режимы дуговой сварки и увеличивает скорость сплавления кромок свариваемых деталей;

- оптимизирует формирование сварных швов;

- поддерживает максимальный температурный режим электрической дуги и улучшает её стабильность.

Дуговая сварка под флюсом — ещё одна разновидность выполнения сварочных работ с образованием шлака. Последний образуется при расплавлении флюсовой прослойки, находящейся между электродом и свариваемой поверхностью. По остывании слой шлака отделяется от сварного шва. Отметим, что эта разновидность сварных работ производится только на промышленном оборудовании.

В заключение отметим, что автоматическая дуговая сварка обеспечивает на порядок лучший результат, чем ручная, именно за счет того, что все параметры сварных работ, и прежде всего расстояние между поверхностью и электродом, контролирует микропроцессор.

Как варить швы в разных положениях?

Ручная и автоматическая дуговая сварка выполняются по различным технологиям, в зависимости от места проведения сварных работ. Рассмотрим, как правильно варить в трёх самых распространенных расположениях сварного шва.

Нижнее положение

Данная технология ручной дуговой сварки требует полного проплавления сечений и предотвращения образования прожогов. Чтобы этого достигнуть, необходимо надёжно закрепить свариваемые детали. Это позволит поддерживать оптимальные размеры ванны сваривания. Для повышения качества можно подложить съёмные медные подкладки.

Вертикальное положение

Сложность данного режима заключается в том, что расплавленные металлы под действием силы тяжести будут стекать вниз, что негативно скажется на качестве образующегося сварного шва.

Поэтому вертикальную сварку выполняют снизу вверх, чтобы расплавленные металлы стекали уже на сформировавшийся сварной шов. Но такая технология существенно замедляет скорость выполнения сварочных работ. Сварка сверху вниз значительно ускорит процесс, но при этом существенно сократится глубина проплава. Качество сварки повысится только при работе с тонкими деталями и при использовании специальных электронов.

Потолочное положение

Ручная дуговая сварка в таком положении крайне сложна. Расплавленный металл сдерживает от того, чтобы не закапать вниз, только сила поверхностного натяжения. Она будет удерживать расплавленный металл лишь при небольшом весе последнего. Поэтому при потолочном сваривании дуговой сварки необходимо максимально уменьшить площадь сварочной ванны. Для этого необходимо регулярно прекращать сварочные работы, чтобы расплавленный металл смог кристаллизоваться.

electrod.biz

Ручная дуговая сварка — технология, особенности

Ручная дуговая сварка применяется на многих предприятиях и производствах. Она отличается простотой технологического процесса, экономностью расходных материалов, и компактностью некоторых видов оборудования, что удобно для маневренности. Вести работу аппаратами для ручной дуговой сварки покрытыми электродами можно в полноценном режиме по десять часов в день. Поскольку многие учебные заведения преподают данный метод и технологию сваривания металлических частей, найти хороших специалистов для работы не сложно. Начинающим сварщикам важно хорошо знать что такое ручная дуговая сварка, каковы ее технологии, режимы и возможности.

Сварка MMA — что это такое?

MMA сварка — это способ соединения двух металлических частей при помощи электрической дуги и плавящегося покрытого электрода. Перевод аббревиатуры подразумевает ручное управление этим процессом. Суть метода заключается в замыкании электрической цепи, в результате которой образуется сварочная дуга. Высокая температура производит расплавление кромок металла и стержня электрода. Образуется сварочная ванна.

В качестве источника тока используются различные трансформаторы, генераторы, и преобразователи, выдающие переменное и постоянное напряжение. Для работы используется два кабеля (+ и -), один из которых крепится на изделие, а второй снабжается держателем электрода и находится в руках сварщика. В зависимости от того, какой вид кабеля крепится к массе, определяется полярность сварки. Этого требует режим сваривания различных металлов.

Ручная электродуговая сварка предусматривает защиту сварочной ванны от воздействия газов атмосферы. За этот процесс отвечает покрытие электродов. Его действие можно увидеть на многочисленных видео. Снабженное специальным составом, плавясь от температуры дуги, покрытие выделяет собственные газы, защищающие сварочную ванну и предотвращающие попадание кислорода в зону горения дуги. Без специальной обмазки ручная дуговая сварка была бы невозможна. Расплавленный металл электродов вступал бы во взаимодействие с окружающей средой, и жидкие частицы разлетались бы по всей поверхности свариваемого изделия. Водород, из-за легкого веса, вырывался бы наружу и образовывал поры в кристаллизующемся шве.

Как показывают многие видео, в процессе ведения дуги, сварочная ванна разделяется на несколько цветовых и весовых зон:

- самым белым выглядит расплавленный металл кромок и присадочного электрода;

- ярко-красным обозначает себя жидкий шлак;

- железо, под действие веса, стремится ко дну ванны;

- шлак, обладающий меньшим весом, плавает на поверхности.

Понимая эти различия, можно умело манипулировать концом электрода для создания ровного и прочного шва. После выполнения работы требуется отбивать застывший шлак, чтобы убедиться в качестве сваренного соединения и придать более привлекательный вид всей конструкции.

Применение MMA сварки

Технология ручной дуговой сварки нашла широкое отображение в различных производственных сферах. Это:

- машиностроение

- прокладка различных трасс для теплоснабжения, перекачки газа и подачи воды;

- кораблестроение;

- ремонтные работы на СТО;

- коммунальные службы.

Данный метод позволяет сваривать обычную углеродистую сталь во всех пространственных положениях. При использовании электродов со специальным омеднением покрытия возможна сварка чугуна. Если применять нержавеющие покрытые электроды, то свариванию поддаются легированные виды стали. Полученные швы отличаются высокой устойчивостью к сопротивлению на разрыв и излом. Об этом свидетельствуют многочисленные испытания и подтверждающие видео. Метод сварки используется не только для сваривания частей, но и для наплавки поверхностей истертых деталей и последующей механической обработки.

Преимущества электросварки

Ручная сварка покрытыми электродами включает ряд выгодных преимуществ:

- ценовая доступность аппаратов и расходных материалов;

- эксплуатация оборудования в течении всего рабочего дня;

- простота выполнения работ и высокая скорость при умелом обращении;

- легкая обучаемость, включая различные пособия и видео;

- прочность швов;

- возможность сваривания элементов в любом пространственном положении;

- легкость оборудования и возможность быстрого перемещения по рабочему объекту.

Безопасность при MMA сварке

Технология дуговой сварки требует соблюдения правил безопасности. Без этого можно значительно навредить своему здоровью или окружающим. Во-первых, при расплавлении обмазки электрода, выделяется много тяжелых газов, вредных для дыхания. Поэтому сварочные работы ведутся на открытом воздухе, или в хорошо проветриваемом помещении. В закрытых пространствах (комнаты, емкости) необходимо предусмотреть искусственную вентиляцию.

Во-вторых, технология ручной дуговой сварки подразумевает работу с большими показателями силы тока (А) и малым напряжением (V). Это требует бережного обращения с аппаратом, не допускающего его падения или перегрева, что может привести к нарушению изоляции и проведению тока на корпус устройства. Хотя используемое напряжение безопасно для жизни (обычно до 48 V), держатель должен быть хорошо заизолирован, а при работе в металлических емкостях под ноги сварщика необходимо подкладывать резиновый коврик.

При горении дуги происходит выделение высокой температуры и ультрафиолетового излучения, поэтому руки сварщика должны быть защищены рукавицами из прочного материала. Не должно быть открытых участков кожи, так как это может привести к световым ожогам. Еще часты брызги расплавленного шлака, которые летят довольно высоко, поэтому головной убор для сварщика обязателен.

Для защиты зрения рабочего используются специальные маски со светофильтрами, защищающие от вредного излучения. Эти элементы имеют разнообразные номера маркировки для работы в условиях разной освещенности.

Технология выполнения и параметры

Техника ручной дуговой сварки доступна на многих обучающих видео. Все начинается с правильной разделки кромок под 45 градусов. Для пластин толще 6 мм предусматривается выставление зазора в 2-3 мм. Это содействует хорошему проплавлению. Розжиг дуги производится постукиванием электрода по массе. Лучше это сделать на отдельной пластине и уже разогретый электрод поднести к стыку. Ставится несколько прихваток длинной в 5 мм для фиксации свариваемых частей.

Электрод держится под углом в 45 градусов относительно плоскости. Первый шов является корневым, поэтому накладывается ровным ведением из одной стороны в другую. Последующие слои выполняются поперечно-колебательными движениями, которые расширяют шов и заполняют всю зону стыка. Эти движения могут иметь спиралевидный характер. При ведении сварки следует сохранять дистанцию в 5 мм между концом электрода и металлом. Желательно обеспечить небольшой наклон поверхности для стекания шлака. Если нет такой возможности, то сварщик должен концом электрода периодически отгонять красный расплавленный шлак в сторону. Все его застывшие части легко удаляются. Заканчивать шов необходимо внахлест на уже застывшую поверхность. Это поможет избежать образования воронки в конце.

Электросварка позволяет соединять части деталей и в вертикальном положении. Здесь применяется технология прерывистой дуги. Поскольку жидкий металл тяжелый, беспрерывное горение приведет к падению расплавленного металла вниз. Поэтому шов накладывается в виде «полочек» друг на друга слоями. Это требует больше времени, но не влияет на качество соединения. Потолочный стык выполняется по похожей технологии. Для комфортной работы и качественного результата требуется подбор правильных режимов сварки:

Толщина металла, мм | Сила тока, А | Диаметр электрода, мм |

3 | 175-185 | 3 |

5 | 200-225 | 4 |

7 | 250-270 | 5 |

10 | 300-330 | 6 |

Качественные электроды напрямую влияют на процесс работы и результат. Особое внимание уделяется обмазке. Если она быстро выгорает, то это будет оголять металлический стержень и разбрызгивать капли по сторонам. Если покрытие тугоплавкое, то дуга будет прерываться из-за разрыва контакта с поверхностью. Шлак должен удаляться с поверхности легким постукиванием. Отсыревшие электроды можно прокалить при температуре 170 градусов, чтобы вернуть обмазке первоначальные свойства.

Ручная электросварка, если ее хорошо освоить, может стать хорошим способом соединения металлических частей. Это будет означать экономию для личного предприятия и востребованность на рынке труда.

Поделись с друзьями

2

0

0

0

svarkalegko.com

Сварка дуговая — принцип действия, способы, классификация, основы работы

Прежде чем приступать к рассмотрению сущности процесса и технологических особенностей, стоит привести разъяснение терминологии.

Сварка ручная дуговая – операция сваривания металла, в качестве источника энергии выступает электрическая дуга.

Электросварка – метод сваривания металлов, который во время нагревания и расплавления предполагает использование электрической дуги, температурный диапазон может достигать 7000 °С и превосходить температурные значения оплавления любых металлов.

Дуговая сварка неплавящимся электродом – осуществляется в защитных средах инертных газов (например, в среде аргона). Один из методов дугового сваривания путем плавления, используемый при обработке алюминия, магния и его сплавов, нержавейки и иного неферромагнитного металла. Процесс работы с неплавким элементом схож с газовой автогенной сваркой. В итоге использования данного метода получаются высококачественные швы.

Механизированная сварка плавящимся электродом – одна из разновидностей дугового способа, процесс которой предполагает подачу плавящегося элемента, перемещение дуги и деталей при помощи механизмов. Во время задействования механизма, без управления оператором, она считается автоматической дуговой сваркой.

Далее разберем более подробно сущность электродуговой сварки, что это такое и технологические нюансы работы с ней.

Принцип действия

Электрическая энергия от сторонних источников (сварочные трансформаторы, агрегаты, преобразователи, инверторные устройства) для получения и работоспособности дуги подается к электроду и свариваемым деталям. Она может быть от источников переменного и постоянного тока.

Схема дуговой сварки предполагает следующие процедуры. Во время соприкосновения рабочей части и детали возникает сварочный ток. Воздействие повышенной температуры расплавляет кромки деталей и электродных концов. Образуется, как ее называют, сварочная ванна, находящаяся определенное время в расплавленном состоянии. В ней металл детали и электрода смешиваются, а с помощью шлака образуется защитная поверхность. После застывания получаются соединения сварные.

Процедура может реализовываться плавящимся и неплавящимся элементом. В случае использования плавящегося, сварной шов формируется за счет расплавления непосредственно электрода. Применение неплавящегося расплавляется присадочная проволока, которая подводится к точке сваривания.

Электрод является стержнем, имеющим диаметр до 1 сантиметра, закрепляемый в держателе. При его прикосновении к металлу замыкается электрическая цепь. После этого его конец начинает нагреваться. Затем после отведения на расстояние до 5 мм появляются дуговые разряды, продолжающие поддерживать наличие тока в цепи. В месте размещения дуговых разрядов осуществляется активное нагревание и деталь начинает плавиться.

Для осуществления процесса требуется наличие источника питания, имеющего низкое напряжение и высокий уровень тока.

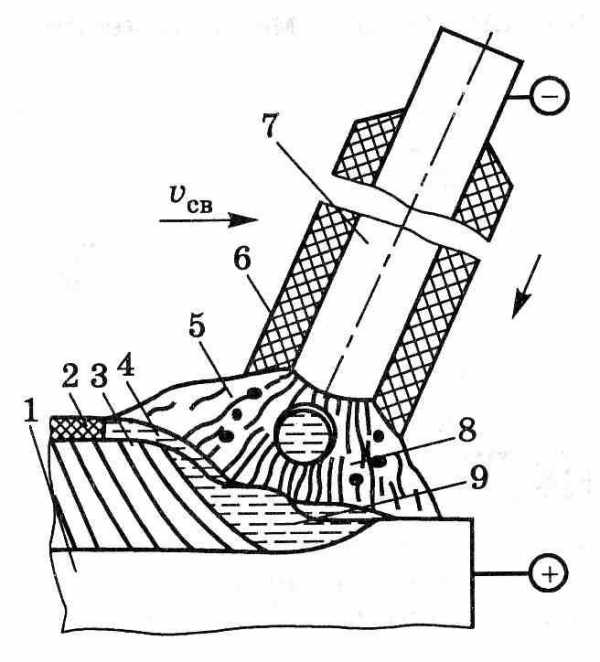

Ручная дуговая сварка. 1 — электродное покрытие, 2 — электрод, 3 — защитный газ, 4 — место расплава металла, 5 — заготовка, 6, 7 — шов

Классификация и способы

Классифицировать виды ручной дуговой сварки можно по различным признакам: механизация, вид тока, полярность, применяемые рабочие части и т.п. Подробнее далее.

Можно выделить следующие способы дуговой сварки:

- Ручная дуговая. Предполагает использование только ручной работы человека без применения механизмов;

- Механизированная. Схема ручной дуговой сварки этого типа предполагает осуществление механизации процедуры подачи проволоки к точке сваривания, а части процессов руками человека;

- Автоматическая. Предполагается полная механизация процессов создания дуги, регулировки ее длин, перемещений. Является наиболее стабильным методом сварки.

Выбор будет зависеть от способов зажигания, поддерживания сварочной дуги, операций и способов движения электродов, окончания процессов.

Существуют также способы ручной дуговой сварки следующего типа:

- Пучком. Принцип основывается на связывании в пучок нескольких электродов, сваривании их торцов и установке в держателе. Из-за поочередного горения каждого стержня их нагрев при определенном токе будет меньше в сравнении с использованием одиночного электрода. Это позволяет применять больший диапазон токов и повышать производительность.

- Сварка лежачим электродом. Данный способ сварки электродуговой предполагает укладку длиной 500-1200 мм с обмазкой в разделанный стык или угол. На него накладывается брус из меди, имеющий продольную канавку. Заготовка и электрод подключаются к источнику тока. Угольный стержень поджигает дугу, уходящую под брусок. Она перемещается по стыку, плавя рабочий элемент и сваривая кромку. Получается шов. Оптимальным метод является в труднодоступном месте или значительном горизонтальном расстоянии под сварку.

- Сварка наклонным. Еще один метод увеличения производительности. Электрод закрепляется в зажиме, имеющем обойму, перемещающуюся под своей массой по стойке. Когда зажигается дуга и он начинает оплавляться, то обойма будет опускаться вниз. Электрод будет изменять свое положение при сохранении постоянного угла наклона к поверхности детали.

Исходя из типа используемого тока выделяют следующую сварку дуговую:

- Прямой полярности постоянного тока. Минус находится на электроде;

- Обратной полярности. На электроде находится плюсовой контакт;

- Использование переменного тока.

Тип дуги определяет следующие различия:

- Прямого действия. Определяется как зависимая дуга;

- Косвенного действия – независимая.

Первый метод предполагает использование дуги меж электродами и свариваемыми элементами, являющимися элементом цепи. Второй – розжиг дуги происходит меж 2 электродов.

Исходя из применяемых рабочих элементов, выделяются:

- Дуговая сварка плавящимся электродом;

- Применение неплавящегося элемента – угольный, графитовый, вольфрамовый.

Применение плавящегося варианта – наиболее распространенный способ. Может проводиться с применением одного или нескольких электродов. Исходя из этого Ручная электродуговая сварка может быть разделена на, использующую один, два или многоэлектродную, которая применяется в целях повышения скорости и качества работы.

Исходя из длин свариваемых стыков, а также толщин свариваемых заготовок можно выделить методы создания швов:

- Короткий – до 250 миллиметров;

- Средний – длиной 250-1000. Выполняется путем прохода от середин заготовки к ее краям ступенчатыми переходами;

- Длинный. Применяется обратноступенчатый способ, переходы аналогичны предыдущему методу.

Используемые электроды

В электродуговой сварке может применяться плавящийся и неплавящийся электрод. Они изготавливаются из проволоки с защитным покрытием.

Процесс выбора электрода будет зависеть от многих нюансов, включая присадочные материалы, положения, необходимых характеристик сварных швов. Выбор покрытия определяет процесс устойчивости сварочной дуги, обеспечение защиты зоны ее действия от влияния химических веществ, содержащихся в окружающей среде. Для предотвращения загрязнения в покрытия может вводиться раскислитель. Он необходим для очистки швов, обеспечивает стабильное поддержание дуги, добавляет легирующих элементов, которые улучшают конечное качество швов.

Металл в электродах используется аналогичный свариваемому основному. Периодически внедряют отличный, который может влиять на характеристики получаемых сварных швов. К примеру, из нержавейки может использоваться для сваривания заготовок из стали с повышенным содержанием углерода, а также соединения нержавейки с подобной сталью.

В составе могут находиться различные вещества: рутил, фториды, целлюлозные компоненты и т.п. К примеру, для рутиловых характерна простота применения и эстетический внешний вид швов. Однако они отличаются повышенной хрупкостью, т.к. содержат много водорода. Для инструмента с фторидом кальция характерна гигроскопичность из-за чего необходимо хранить без влияния влаги. Из них получаются прочные сварные соединения, но довольно грубые.

По международным стандартам используются следующие обозначения электродов для дуговой сварки:

- A – кислые; RА – рутилово-кислые;

- B – основные; RВ –рутилосновные;

- С – целлюлозные; RС – рутилцеллюлозные;

- R – рутиловые; RR – рутиловые толстые;

- S – другие типы.

По российским стандартам для электродов, предназначенных для сваривания углеродистой, низколегированной, легированной с высокой прочностью стали маркировка наносится следующая:

- Э – электроды для ручного использования и наплавления;

- Следующее цифровое обозначение определяет уровень прочности во время растяжения;

- Наличие индекса A свидетельствует о том, что швы обладают повышенными пластичными свойствами и ударной вязкостью.

Источники питания

В качестве источника могут применяться трансформаторы, имеющие низкое выходное напряжение и высокий ток до нескольких сот ампер. Во время использования постоянного тока применяется выпрямитель, преобразующий переменную составляющую в постоянную. Могут применяться разнообразные виды, включая инверторы, которые обладают меньшим весом и габаритами. Они используют принцип высокочастотного преобразования напряжения.

Сила тока может меняться различными методами: изменением количества витков на катушках или расстояний меж вторичными и первичными катушками.

Положение электродов во время работы

Расположение рабочей части будет зависеть от положений швов. Можно выделить следующее размещение: нижние швы, вертикальные, горизонтальные на вертикальных плоскостях, потолочные. Вертикальные швы могут создаваться в любом направлении как снизу вверх, так и наоборот.

Сущность процесса и основные направления движения во время работы можно изучить на изображении.

Основы безопасности при работе

Изучая основы дуговой сварки нельзя не упомянуть о том, что она является одной из наиболее опасных и способных причинить значительный вред здоровью сварщика. Основной опасностью является присутствие очень яркого света. Он может нанести ожоги. Если этого не удалось избежать, то рекомендуем изучить статью о том, что делать если произошел ожог от сварки. Помимо этого световой диапазон способен наносить ущерб и коже. Поэтому помимо защитной маски необходимо применять защитную одежду с перчатками. Техника безопасности при электродуговой сварке также предполагает то, что нужно учитывать следующие моменты:

- Помимо света происходит разброс раскаленного металла в виде окалины. Чтобы избежать ожога от них необходимо одеваться в плотную одежду и обувь, способную защитить от раскаленных частиц. Это можно отнести и к работе над головой. Необходимо иметь защитных головной убор, рукава плотно застегнуть, а на кисти рук надеть перчатки.

- При отсутствии спецодежды для сварщика рекомендуется использовать элементы одежды из хлопчатобумажной ткани, т.к. она имеет большую стойкость к возгоранию нежели синтетика.

- Сварочные мероприятия должны выполняться в качественно проветриваемых помещениях/улице, т.к. при электрической сварке выделяется значительное количество вредных паров и газов. Надышавшись ими можно получить отравление.

- Перед началом работ необходимо подготовить воду или огнетушитель, чтобы в случае пожара из-за разлетающейся окалины было чем тушить. Нужно учесть, что в непосредственной близости возле места сварочных работ не должно быть взрывоопасных и пожароопасных материалов.

- Нельзя допускать контактов токоведущей части оборудования с жидкостью. В противном случае можно получить поражение электрическим током.

- По завершении работ на поверхности образуется шлак. Его необходимо удалять с помощью молотка. При ударе он может разлетаться на значительные расстояния. Поэтому обязательно нужно использовать защитные очки или маску.

Техникой безопасности при ручной дуговой сварке ни в коем случае нельзя пренебрегать. В противном случае можно получить серьезные травмы.

Скачать ГОСТ

ГОСТ 5264-80 Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры

ГОСТ 14771-76. Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры

oxmetall.ru

Ручная дуговая сварка (РДС)

Дуговая ручная сварка (ДРС) — это вид сваривания, в котором применяются специальные электроды. При ней сварщик осуществляет все необходимые действия вручную.

Процесс дуговой сварки.

К этим действиям относят:

- зажигание дуги;

- поддержание длины дуги во время сварочных работ;

- перемещение вдоль свариваемых кромок;

- подача электрода в зону горения дуги.

Электрододержатели для ручной дуговой сварки должны соответствовать определенным стандартам и нормам.

Как делается РДС

Для того чтобы образовать и поддержать электрическую дугу, к железным электродам и обрабатываемому материалу подводят ток. Режимы ручной дуговой сварки могут быть различными.

Функции электродного покрытия.

В случае сваривания током постоянного характера дуга может быть с обратной или прямой полярностью. Прямая полярность значит, что минус подводят к электродам, а свариваемое изделие, соответственно, получает плюс. Обратная полярность означает, что электроды для ручной дуговой сварки были подключены к минусу, т.е. действия были произведены в обратном порядке.

Габариты ванны сваривания зависимы от типа и расстановки сварки, а также от скорости, с которой перемещается дуга.

Длина дуги — это расстояние от площади пятен на ванне сваривания и до пятна на площади электрода. Из-за того что покрытие плавится, происходит образование газовой атмосферы, которая выдавливает кислород и предотвращает его контакт с металлом. В этой атмосфере еще есть пар легирующих частей металла (smaw).

Шлаки в основном выполняют защитную функцию только что расплавленных металлов, они должны иметь следующие качества и параметры:

- способствовать активной металлургической обработке железа;

- положительно влиять на прохождение тепловых режимов путем сваривания и уменьшения скорости снижения температуры соединений;

- способствовать правильному формированию швов сварки;

- быть устойчивыми к свариванию и поддерживать дугу.

Вернуться к оглавлению

Как зажечь дугу для РДС

Схема ручной дуговой сварки плавящимся электродом.

Если вам нужно запустить сварочную дугу, которая будет проходить между вашим электродом и поверхностью, то нужно просто приставить к металлу конец электрода в вертикальном положении.

Фактически сразу после касания нужно начать медленно двигать электрод вверх, потому что в противном случае вы можете получить не сварочную дугу, а залипание.

Ведут дугу так, чтобы обеспечивалось максимальное расплавление кромок и получалось нужное качество металла.

Этого можно достичь при помощи поддержки постоянной длины пути, помимо этого, значительную роль играет движение электродом.

Вернуться к оглавлению

Как правильно перемещать сварку

Когда делается ручная дуговая сварка, электрод при передвижении может перемещаться по одной из трех типов траекторий, которые направляются вдоль оси электрода. Такое движение позволяет поддержать постоянную дуговую длину, зависящую от скорости плавки электродов. Излишнее сокращение дуги может ухудшить силу шва, при этом спровоцировать замыкание. Если слишком увеличить длину дуги, то глубина сварки будет меньше и увеличится расплескивание железа, что ухудшит как внешний вид шва, так и его прочность, а в отдельных случаях способно вызвать появление пор.

Схема сварки в среде затиного газа аргона.

Следующим типом является перемещение по оси с целью образовать шов. Скорость движения зависима от тока, диаметра используемых электродов, от того, с какой скоростью он плавится и некоторых других факторов. Если поперечные движения будут отсутствовать, то выйдет крайне узкий, ниточный шов, который будет не более чем в полтора раза шире диаметра самого электрода. Эти швы можно применять только при сваривании небольших листов, накладывании многослойных швов и некоторых, отличающихся от описанных случаев.

Следующим типом можно считать перемещение с целью получить нужную нам ширину швов и глубину проплавления.

Поперечные движения определяются благодаря размерам и расположению шва, уровню навыков сварщика и некоторым другим факторам. Швы, которые получаются таким методом, как правило, имеют от полутора до пяти диаметров самого электрода.

Вернуться к оглавлению

Технология ручной дуговой сварки

РДС и техника, в которой она должна выполняться, зависима от положения сварочного шва.

Таблица режимов дуговой сварки.

- Нижняя РДС ручная дуговая сварка нижнего типа. Ее основная проблема заключается в обеспечении полного проплавления сечений и избежании прожогов. Во время сваривания одностороннего шва на весу достаточно сложно избегать непроваривания или прожигания, потому для одностороннего шва часто можно применить способ удержания ванны сваривания: сварку можно проводить на съемных подкладках из меди; накладывая подварочный шов; вырубать непровар и сваривать корень шва. При работе с угловыми швами, у которых нижняя плоскость располагается горизонтально, бывает такое, что вершина угла, или одна из кромок останется непроваренной. Это может произойти на нижних листках, если вы начнете сваривание с вертикального листа, потому что в таком случае металл, который расплавляется, будет стекать на холодную поверхность, на нижний лист. Потому свариваются такие швы, только начиная с нижней плоскости.

- Вертикальный тип РДС. При проведении вертикальной ручной варки расплавленные металлы при стекании могут сильно помешать шву правильно сформироваться и уменьшить проплавку. Вертикальные швы в основном делаются на подъем. В данном случае очень часто можно получить хорошее сваривание и поддержать плавящиеся металлы на кромке. Но все равно в этом случае производительность станется очень низкой, а увеличить ее можно будет только благодаря спусковому свариванию. Но в этом случае глубина сваривания будет достаточно маленькой и этот метод лучше применять для сваривания тонких металлов с применением специализированных электронов.

- Потолочный тип РДС. Крайне непростой будет и ручной тип сварки потолочного типа. Металл, расплавляемый в процессе сваривания, в конкретно этом случае будет оставаться там лишь через натяжение. Потому нужно, чтобы он весил меньше, чем способна сдержать эта сила.

Для значительного уменьшения размеров ванны сваривания нужно выполнять сваривание и время от времени замыкать ее, это позволит металлу на шве частично поддаться кристаллизации.

Используют диаметр электродов ниже обычного, это позволяет снизить сварочный ток, также можно использовать специализированные на этом типе сваривания электроды, которые позволяют получить более вязкую сварочную ванну.

У данного типа есть достоинства и недостатки.

Чем хорош ручной дуговой тип сварки:

- можно проводить сваривание даже в местах, где доступ затруднен;

- возможность достаточно быстро переходить между материалами;

- сваривать можно даже самые разные виды стали, так как выбор производимых электродов крайне широк;

- можно легко и удобно транспортировать необходимое для работы оборудование;

- сварка труб является очень удобной.

Минусы ручного типа дуговой сварки:

- коэффициент полезного действия достаточно низкий, сравнивая с прочими типами сваривания;

- от уровня навыка сварщиков полностью зависит качество соединения;

- условия сварки являются достаточно вредными.

Чтобы такая ручная сварка была качественной, должны использоваться электрододержатели для ручной дуговой сварки марки, которая соответствует всем нормам. Этот тип сварки не имеет особого преимущества перед другими, так как является достаточно старым. Для него требуются стандартные сварочные материалы. Но несмотря на все, ручная дуговая сварка покрытыми электродами используется, как и раньше.

Для этого типа сваривания необходимо применять различные трансформаторы, генераторы, держатели и маски для сварщиков.

Сейчас чаще всего применяются самые простые и сравнительно легкие инверторы для сварки. Их производят многие фирмы, и имеется большое разнообразие. В свою очередь, трансформаторы для сварки много весят и крайне надежны в работе.

С этой целью используются как электроды, которые плавятся, так и те, которые не плавятся. Изготавливаются они из проволок и специальных покрытий. Это покрытие применяется для того, чтобы дуга устойчиво горела. Помимо этого, используются разные режимы и типы ручной дуговой сварки.

expertsvarki.ru

Ручная дуговая сварка

Ручная дуговая сварка производится сварочными электродами, подача которых в зону сварки по мере их расплавления и перемещение вдоль сварочного шва выполняются рукой сварщика (рис. 7). В процессе сварки металлическим электродом с покрытием дуга 8 горит между стержнем электрода 7 и основным металлом 1. Стержень электрода плавится, и расплавленный металл каплями 10 стекает в сварочную ванну 9. Вместе со стержнем плавится покрытие 6 электрода, образуя защитную газовую атмосферу 5 вокруг дуги и жидкую шлаковую ванну 4 на поверхности расплавленного металла. По мере перемещения дуги происходит затвердевание сварочной ванны и образование шва 3. На поверхности шва образуется твердая шлаковая корка 2.

Рис. 7. Схема ручной дуговой сварки |

В состав металла шва входит основной металл и металл электрода. При ручной сварке доля электрод-ного металла в шве колеблется в широких пределах: от 30 до 80%.

Ручная дуговая сварка широко применяется при производстве металлоконструкций из стали, чугуна, медных и алюминиевых сплавов с толщиной свариваемых заготовок от 1 до 50 мм. Особенно эта сварка удобна и выгодна при выполнении коротких и криволинейных швов в любых пространственных положениях, в труднодоступных местах. Недостатками ручной сварки являются малая производительность, зависимость качества шва от квалификации сварщика.

Электроды для дуговой сварки

Одним из важнейших технологических свойств металлов является их свариваемость.

Свариваемостью называют свойство металла или сочетания металлов при установленной технологии сварки образовывать соединения, свойства которых (физические, механические и др.) близки к свойствам основного металла.

На свариваемость влияют химический состав электрода и основного металла, режим сварки, температура окружающей среды, условия закрепления элементов конструкции при сварке и другие конструктивные, технологические, а также эксплуатационные условия.

Для ручной дуговой сварки стержень электрода изготовляют из сварочной проволоки, диаметром от 0,3 до 12 мм, их рубят на куски длиной 250–450 мм, затем на них наносят покрытие толщиной 0,1–2,5 мм, на сторону. Стандартом выпускают 77 марок сварочной проволоки, которые подразделяют на три группы: низкоуглеродистую (шесть марок) – с содержанием углерода до 0,13 %, для сварки низко и среднеуглеродистых сталей; легированную (30 марок) – для сварки низколегированных, теплоустойчивых сталей; высоколегированную (41 марок) – для сварки хромистых, хромоникелевых и других специальных легированных сталей.

Электроды классифицируются по: назначению, виду и толщине покрытия, механическим свойствам металла шва, допустимым пространственным положениям сварки, роду и полярности тока.

По назначению электроды подразделяются на следующие группы с присвоением соответствующего буквенного обозначения; для сварки: углеродистых и низколегированных конструкционных сталей (с σв < 600 МПа) – У; легированных конструкционных сталей с σв > 600 МПа – Л; легированных теплоустойчивых сталей – Т; высоколегированных сталей с особыми свойствами – В, для наплавки – Н.

Покрытие электрода предназначено для газошлаковой защиты расплавленного металла от воздействия атмосферы (кислорода, азота, водорода), для повышения устойчивости горения дуги, легирования и рафинирования металла шва, а также для образования на поверхности шва шлаковой корки способствующей медленному его остыванию. Состав покрытия определяется маркой электрода. В состав покрытия входят следующие компоненты:

– Стабилизующие (соединения калия, кальция, бария; SiNa и SiK, мел, мрамор, углекислый барий), которые увеличивают степень ионизации дугового промежутка и повышает устойчивость горения дуги;

– Газообразующие (крахмал, декстрин, мрамор, магнезит), образующие при нагреве защитную газовую атмосферу вокруг дуги и сварочной ванны;

– Шлакообразующие (полевой шпат, магнезит, марганцевая руда), которые образуют на поверхности сварочной ванны жидкий шлак защищающий расплавленный металл от воздействия воздуха, а также раскисляет и легирует металла шва.

– Раскисляющие (FeMn, FeSi и Al и др.) – для восстановления окислов, находящихся в сварочной ванне.

– Легирующие (FeC2 , FeTi, FeMo и др.) – для получения требуемого химического состава и механических свойств металла шва.

– Связующие (жидкое натриевое стекло Na2O∙nSiO2 и др.), которые связывают порошкообразные компоненты покрытия и соединяют его с металлическим стержнем.

По толщине покрытия электроды изготавливаются с тонким (где D/d ≤ 1.2) – присвоен индекс М; средним (1,2 < D/d ≤ 1.45) – C; толстым (1.45 < D/d ≤ 1.8) – Д и особо толстым (D/d > 1.8) – Г покрытием, где D и d –диаметры электрода и стержня соответственно.

По видам покрытия электроды подразделяются: с кислым (на основе SiO2, Fe2O3, MnO) – А; основным (на основе СаСО3, MgCO3, CaF2) – Б; рутиловым (на основе TiO2) – Р; целлюлозным (на основе целлюлоза и другие органические вещества) – И, покрытием, а так же с покрытием смешанного вида – С двойным обозначением и с прочими видами покрытий – П.

studfiles.net