Обзор роторных зерноуборочных комбайнов

Настало время, и вместо молотильного барабана, отбойного битера и соломотряса комбайностроители установили продольный ротор, а некоторые – даже пару параллельных друг другу роторов меньшего диаметра.

Это позволило существенно увеличить производительность и универсальность применения зерновых комбайнов, а также уменьшить потери зерна, что особенно важно для мелкосеменных культур, в частности типа рапса и канóлы. Совершенствованием уборки для нужд рапсо– и канолоперегонных заводов в биодизельное топливо и биодобавоки для бензина заняты практически все мировые жатко- и комбайностроители

Кроме того, специалисты сельхозмаша явно не удовлетворены также жатками (жнеями) для широкозахватной уборки низко свисающих соевых бобов, риса с перепутанными стеблями, сорго и многих других, новых для наших полей культур, в условиях изменения климата в сторону повышения среднесуточных температур и уменьшения годовых объемов выпадающих осадков.

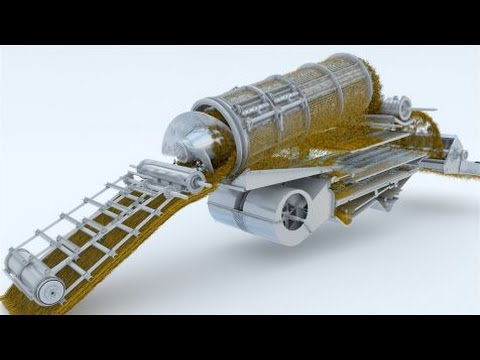

Процессы обмолота и сепарации у роторного комбайна проходят в едином или сдвоенном узле одновременно. Основная часть зерна тут вымолачивается за счет вытирания (вычесывания) его из колосков или бобов из рапсовых стручков. А поскольку угловая скорость бил (частота вращения ротора) в системе обмолота не такая уж и большая, зерно повреждается в меньшей степени. Таким образом, его посевные и товарные качества сохраняются лучше.

И что очень существенно для того же рапса: даже при высокой урожайности культуры и повышенной влажности, правильно настроенный роторный комбайн позволяет достичь приемлемой минимизации потерь зерна при перестое созревших культур, не отличимой от современных комбайнов с клавишными соломотрясами. Это стало возможным, благодаря разумным техническим решениям, которые привели к интенсификации процесса сепарации и уменьшению сроков уборки.

Итак, современные роторные комбайны реально выпускаются или присутствуют в производственных планах шести машиностроительных предприятий под семью торговыми марками как в монороторном варианте обмолота и сепарации, так и в сдвоенной (тандемной) версии. К монороторным моделям относятся зерноуборочные комбайны John Deere сер. S700, TORUM 785/770 («Ростсельмаш»), Massey Ferguson MF сер. 9505 (AGCO) и TUCANO сер. 500 (CLAAS). А к тандем-роторным относятся КЗС-1624-1 «ПАЛЕССЕ GS16» («Гомсельмаш»), LEXION сер. 700 (CLAAS) и New Holland сер. CR.

К монороторным моделям относятся зерноуборочные комбайны John Deere сер. S700, TORUM 785/770 («Ростсельмаш»), Massey Ferguson MF сер. 9505 (AGCO) и TUCANO сер. 500 (CLAAS). А к тандем-роторным относятся КЗС-1624-1 «ПАЛЕССЕ GS16» («Гомсельмаш»), LEXION сер. 700 (CLAAS) и New Holland сер. CR.

I. Современные зерноуборочные комбайны с одним обмолачивающе-сепарирующим ротором

1.1. John Deere серии S700 в инновационном прорыве

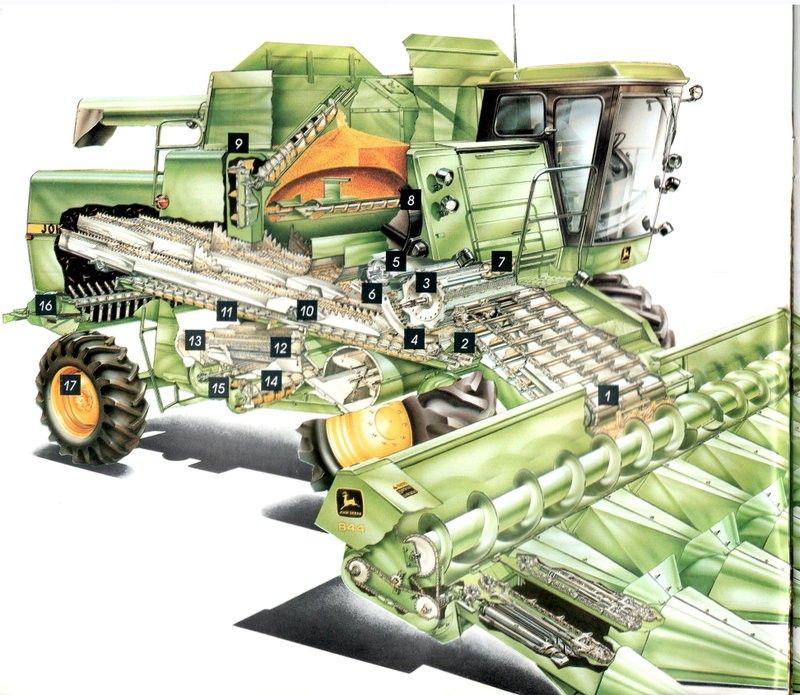

Обмолот и сепарация зерна. Аксиальный ротор Ø 762 мм и длиной 3124 мм имеет три участка, которые выполняют функцию подачи, обмолота и сепарации. Первый участок конусообразной формы с винтовыми лопастями подает массу убранной культуры в молотильную часть. В нижней части корпуса ротора расположены секции подбарабанья. На поверхности ротора на третьем, концевом участке размещены 6 рядов штифтов. На этом участке диаметр корпуса увеличен, что предотвращает скручивание хлебной массы и забивание ротора. Эти решения обеспечивают высокую производительность и стабильность работы роторных комбайнов в сложных условиях уборки.

Децентрированное расположение ротора создает эффект протягивания и вспушивания. Культура сжимается по мере прохождения решеток в нижней части ротора, а затем вспушивается при продвижении к верхней части ротора. Это создает эффект, при котором обеспечивается выталкивание зерна из слоя незерновой массы, после чего сепарация через решетки происходит гораздо более эффективно.

В зависимости от условий будущей работы можно выбрать одну из двух конфигураций ротора: TriStream (TS) и ротор переменного потока VariableStream (VS). Ротор TriStream рекомендуется для работы в условиях небольшой и средней урожайности. Это инструмент в основном соответствует условиям работы на полях средней полосы России.

А для работы в южных регионах РФ без ротора VariableStream не обойтись. Он рекомендуется при уборке высокоурожайных культур, риса, влажной и зеленой растительной массы. Для работы в таких условиях передняя часть ротора имеет более выраженную коническую форму, а количество оборотов растительной массы на роторе можно изменять прямо из кабины. Регулируя интенсивность обмолота в зависимости от изменения условий уборки в течение дня, а также повышая качество соломы.

Регулируя интенсивность обмолота в зависимости от изменения условий уборки в течение дня, а также повышая качество соломы.

Ротор VS комплектуется крупным, но, тем не менее, остроконечным передним конусом с вращающимся по часовой стрелке (по ходу) затягивающим шнеком с тремя направляющими, повышающими пропускную способность системы обмолота за счет увеличения площади обработки ротором, который открыт для растительной массы на 270 град. Вместе с конусной задней частью данного рабочего механизма последнее повышает качество соломы. Поскольку за счет дополнительного пространства вокруг ротора обеспечивается более мягкий обмолот, идеально подходящий для условий высокоурожайных культур.

Применение пальцев в зоне сепарации ротора вместо обычных планок обеспечивает эффективное прочесывание растительной массы. Это помогает перемещать зерно к наружным слоям мата растительной массы для лучшей сепарации даже в тяжелых условиях, например, при работе с зеленой соломой.

Процесс обмолота зерновых. Растения поступают в секцию обмолота от ускорителя подачи – перпендикулярно установленного барабана. Рифленые молотильные элементы вращающегося барабана затягивают зерновой материал плавно, выбрасывая его на шнековую часть ротора и закладывая тем самым высокие характеристики обмолота. Три шнековых витка (три секции подачи) позволяют организовать подачу зерновой массы на обмолот в три потока, тем самым обеспечивая равномерность подачи по всей окружности ротора.

Растения поступают в секцию обмолота от ускорителя подачи – перпендикулярно установленного барабана. Рифленые молотильные элементы вращающегося барабана затягивают зерновой материал плавно, выбрасывая его на шнековую часть ротора и закладывая тем самым высокие характеристики обмолота. Три шнековых витка (три секции подачи) позволяют организовать подачу зерновой массы на обмолот в три потока, тем самым обеспечивая равномерность подачи по всей окружности ротора.

Сепарация. Усиленные направляющие перемещают культуру из секции обмолота в секцию сепарации. Эллиптическая конструкция использует принцип «затягивания и высвобождения», что повышает производительность в условиях высокой влажности, работы с высокоурожайными культурами и зеленой массой.

Режимы работы ротора VS. В стандартном режиме направляющие лопатки обеспечивают 7 полных оборотов массы для лучшей сепарации зерна. Если оператор хочет улучшить качество соломы или уменьшить объем половы при уборке ломких культур, он может переключить направляющие лопатки в открытое положение. В этом положении масса выходит из комбайна, совершив всего 5 оборотов.

В этом положении масса выходит из комбайна, совершив всего 5 оборотов.

Позади ротора. Материал отбрасывается задней конусной частью ротора. Более длинная решетка выгрузного битера способствует отправке в зерновой бункер всего зерна («до последнего зернышка»). А направляющие на выпускном корпусе вновь распределяют вымолоченный материал (солому, стебли кукурузы, подсолнуха и пр.) для равномерной подачи выходным барабаном в измельчитель напрямую или через промежуточный битер (система Premium).

Измельчение пожнивья. Для обработки пожнивных остатков используются альтернативные системы (режимы) измельчения Deluxe, Intermediate и Premium. Но независимо от выбранной опции можно рассчитывать на мелкую или сверхмелкую резку и равномерное распределение соломы или на формирование качественных валков для получения качественных рулонов или прессованных тюков. Качественное распределение обеспечивает быстрое разложение пожнивных остатков и возвращение в почву элементов питания после проведения посевных работ. Причем все системы имеют 2 скорости вращения с ручной регулировкой: для мелкозерновых культур и кукурузы.

Причем все системы имеют 2 скорости вращения с ручной регулировкой: для мелкозерновых культур и кукурузы.

Возврат недомолота, очистка и выгрузка зерна. 4 самоочищающихся шнековых транспортера перемещают обрабатываемый материал на решетный стан стабильно и равномерно, даже на боковых склонах, при подъеме и спуске с возвышенностей или работе с влажными и липкими культурами (например, рапсом или кукурузой). Так что в большинстве случаев можно быть уверенным в равномерной загрузке системы очистки.

Решетный стан оборудован большим цельным верхним решетом, с двухступенчатой предварительной очисткой, и более крупным, удлиненным нижним, который регулируется прямо из кабины. Тем более что нижнее решето обладает одной из самых больших скоростей и длин хода из ныне существующих.

При этом фиксированная передняя часть верхнего решета помогает поддерживать более тонкий слой материала (особенность системы очистки DynaFlo Plus). Его приподнятая часть обеспечивает предварительную очистку до 40 % зерен до попадания материала на заднюю часть решета. Вентилятор (740 м³ воздуха в минуту) равномерно распределяет поток по всей ширине решетного стана, минимизируя объем недомолота.

Вентилятор (740 м³ воздуха в минуту) равномерно распределяет поток по всей ширине решетного стана, минимизируя объем недомолота.

Активная система возврата недомолота в сепаратор повышает производительность на моделях S780/790. Увеличивает пропускную способность комбайна, обеспечивая отдельный домолот и облегчая общую настройку и регулировку. В конечном результате это позволяет увеличить производительность, сократить потери, а также повысить качество соломы и уменьшить расход топлива. Кроме того, она мягко обрабатывает чувствительные культуры, выдавая в бункер зерно высокого качества.

Система HillMaster / НМ («Мастер холма») компенсирует уклоны > 7 % (до 22 %), улучшая боковое распределение эксплуатационной массы усилением сцепления с грунтом и повышая устойчивость комбайна. Рекомендуется в установке на модели S770/780/790. Система НМ выравнивает не только систему очистки, но и весь комбайн – от приемной камеры до измельчителя. Это позволяет выполнять полную загрузку даже на склонах и сокращает количество остановок для выгрузки.

Кукурузные жатки Geringhoff. Повышенная урожайность и гибриды с более жесткими стеблями стали серьезной проблемой при уборке урожая. Поэтому жнеи семейства JD 600C уступили свое место на усиленном передке наклонной камеры комбайнов JD сер. S700 немецким 6-18-рядным жаткам Geringhoff.

Двигатели PowerTech на выбор. JD S700 комплектуются турбодизелями семейства JD PowerTech (Р6), соответствующих любым разрешенным к эксплуатации экологическим нормам: начиная Stage 2, 3А/В и выше – ближе к использованию выхлопной жидкости – реагента под немецкой торговой маркой AdBlue. Причем тут «двойки» комплектуются стандартным турбокомпрессором вместо турбонагнетателя с изменяемой геометрией. Не используется система рециркуляции (дожигания) выхлопных газов, снижающая их токсичность, т.е. содержание оксидов азота NO и NO2 в режиме частичных нагрузок.

Система дополнительной (резерва) мощности позволяет повышать мощность (крутящий момент) двигателя при неожиданном увеличении нагрузки от уборки культур (см. запас мощности в табл. 1). Тем самым упрощая сбор урожая, без опасности остановки мотора, например, во время выгрузки зерна из бункера.

запас мощности в табл. 1). Тем самым упрощая сбор урожая, без опасности остановки мотора, например, во время выгрузки зерна из бункера.

1.2. TORUM 785/770 от «Ростсельмаша»: тройной обмолот за один оборот внутри вращающейся деки

Контроль качества роторов. В сборочном цехе TORUM осуществляется тщательный контроль качества изготовления, а значит, и работоспособности получаемых от зарубежного смежника роторов. Для чего применяется передвижной (буксируемый) стенд, с подсоединением к нему линий подачи и возврата масла для работы поворотных гидромоторов: торцевого – для вращения ротора и бокового – для вращения решетчатой деки (наружной оболочки ротора) посредством ременно-цепной передачи.

Обмолот. Благодаря такому двойному вращению в противоположных направлениях и проявляется эффективность работы трехточечной системы обмолота. Ее молотильный зазор с тремя молотильными секциями вокруг ротора выставляется в одном сечении, при котором загруженная масса обмолачивается трижды (!) за один оборот ротора. (Общая площадь подбарабанья – под молотильной и сепарирующей частями ротора – 5,4 м²).Самоочистка вращающейся деки. Вращение деки обеспечивает ее самоочистку, отсутствие «мертвых» зон в зазоре (обычно в верхней полусфере), исключает зависание массы и забивание ротора. Кроме того, на 8-10 % снижается энергопотребление процесса обмолота.

(Общая площадь подбарабанья – под молотильной и сепарирующей частями ротора – 5,4 м²).Самоочистка вращающейся деки. Вращение деки обеспечивает ее самоочистку, отсутствие «мертвых» зон в зазоре (обычно в верхней полусфере), исключает зависание массы и забивание ротора. Кроме того, на 8-10 % снижается энергопотребление процесса обмолота.

Привод ротора в реальности и на стенде осуществляется планетарным вариатором с гидромеханическим устройством управления, в котором сочетаются преимущества механического и гидравлического приводов. Частота вращения ротора (с понижающим редуктором): 250-1000 мин-¹.

Битерная наклонная камера с тремя подающими битерами со специальными элементами, ускоряющими поступление растительной массы на ротор. Это повысило стабильность технологического процесса и, как следствие, увеличило производительность комбайна. Кроме того, битеры увеличили пропускную способность наклонной камеры на 20 % при снижении энергопотребления на 15 %. Такая схема работы особенно полезна в процессе подборки и загрузки в молотильное пространство неравномерных валков, при повышенной влажности и засоренности массы, уборке риса и прочих тяжелых культур.

Двухкаскадная система очистки под ротором с площадью решет 5,2 м2 – средство получения чистого зерна. Система отлично сбалансирована: стрясная доска и нижнее решето движутся в одну сторону, а в противофазе к ним направляется массивная часть верхнего решета.

При этом мощный двухсекционный вентилятор с гидроприводом формирует равномерный поток воздуха по решетам и исключает образование мертвых зон в центре решетного стана.

Система контроля возврата зерна на домолот помогает корректно настроить молотильно-сепарирующее устройство для эффективной работы.

Быстрая выгрузка зерна из бункера. Скорость выгрузки составляет 105 л/с, полный бункер (12300 л) опустошается не более 2 минут.

Выгрузной шнек имеет достаточные габариты для работы с любым транспортным средством. Трансформируемая крыша позволяет при необходимости увеличить его объем с 4,5 до 6 м³ или уменьшить вертикальные габариты (парусность) комбайна, датчики уровня заполнения, гидропульсаторы и другие конструктивные особенности создают дополнительные удобства и повышают эффективность работы. Управление электромеханизмом раскрытия крыши осуществляется из кабины.

Управление электромеханизмом раскрытия крыши осуществляется из кабины.

Гидропульсаторы расположены на дне бункера. Благодаря им комбайн без труда справляется с выгрузкой влажного зерна, что приводит к увеличению сменной производительности.

Не выезжая из чека. Так при работе на рисовом поле осуществляется выгрузка зерна в автотранспорт.

Высокое качество соломы. Сепарирующая часть ротора имеет шнековую навивку. Благодаря чему TORUM очень бережно обращается с соломой. А соломистая масса, прежде чем попасть в измельчитель, проходит финишную сепарацию через битер с решетчатой декой, установленный на выходе из ротора.

2-скоростной измельчитель-разбрасыватель (3400 мин-¹ для уборки зерновых и около 2000 мин-¹ – для кукурузы) обеспечивает улучшенную подачу соломы в валок. Способен эффективно работать на зерновых и пропашных культурах, с включением из кабины.

Половоразбрасыватель (опция) обеспечивает равномерное распределение половы на ширину захвата жатки, что является необходимым условием для последующей качественной бесплужной обработки почвы.

Регулировка угла разбрасывания. Электрорегулировка дефлекторов измельчителя непосредственно из кабины особенно полезна при работе комбайна на склонах или в ветреную погоду.

Аграриям также предлагаются системы точного земледелия (картографирование, использование космонавигационной информации…), контроля расхода топлива, централизованной смазки, а также бортовой принтер.

MTU против «Камминза». На TORUM 785 устанавливается экономичный немецкий двигатель MTU OM 460 LA (12,8 л; 939 кг), экологического стандарта Stage 3А, мощностью 506 л.с./

372 кВт (0,396 кВт/кг). На TORUM 770 – двигатель Cummins QSG 12 (11,8 л;

862 кг), без ограничений в экостандарте, мощностью 520 л.с./388 кВт (0,45 кВт/кг). Мощные и компактные, эти двигатели имеют хорошие показатели по удельному расходу топлива и способны выдавать под нагрузкой весь запас крутящего момента (до 20 %).

В системе воздухоочистки применяется сетка воздухозаборника с принудительным вращением (от гидромотора), сметающим прилипшую полову и прочий мусор растительного и не растительного происхождения, существенно снижающая трудоемкость обслуживания.

1.3. Massey Ferguson серии MF 9505 от AGCO: 7-цилиндровый двигатель и процессор Trident™ с обмолачивающе-сепарирующим ротором

Высокопроизводительный процессор Trident™ («Трезубец») с реверсным ротором Ø800 мм и длиной 3554 мм,

к которому подведена большая мощность двигателя, существенно увеличил пропускную способность системы обработки, не жертвуя качеством зерна. А загрузку процессора скошенной массой на многозонный вход ротора ускоряет сегментированный подающий барабан, обеспечивая более контролируемую, равномерную подачу растительной массы с постепенным ее разделом на три зоны. Это улучшает обмолот, повышает производительность и экономит энергопотребление даже в условиях большого объема обрабатываемой биомассы.

В конструкции ротора имеются 4 перекрывающихся спиральных ряда сегментированных сменных молотильных элементов. Плюс еще два ряда добавленных как узких, так и широких разделительных лопастей, которые являются взаимозаменяемыми. И все это на цилиндрической поверхности наибольшего по габаритам применяемого осевого ротора.

Улучшая пропускную и разделительную способность с помощью более низких требований к мощности.

С2100. При необходимости, установка медленной скорости, высокого крутящего момента ротора и управление целой машиной, включая подающий барабан, может управляться посредством терминала C2100 из кабины.

Защита процессора от перегрузки с помощью подпружиненной рамы, которая способствует равномерному распределению обмолачиваемой и сепарируемой биомассы (урожая), уменьшению перегрузок и защите 12-ти сменных вогнутых решет от повреждений при пиковой нагрузке.

Система очистки. MF 9545/9565 оборудованы системой многоступенчатого стратифицированного (расслаивающего) процесса очистки зерна от половы. Для этого используется мощный вентилятор Max Flow™ (Ø330 мм)

с гидроприводом, работающий в зоне очистки 6,1 м² и общий поток воздуха выдается на 2 выхода. Он обеспечивает требуемую производительность, вращая лопасти пропеллера в диапазоне от 100 до 1350 мин-¹. Что означает возможность плавной регулировки поступления воздуха оператором для улучшения очистки гораздо бóльшего перечня культур, позволяя полностью очистить зерно при уменьшении чувствительности системы очистки к наклонам поля.

На первом этапе этого процесса вентилятор Max Flow™ производит верхнюю очистку растительной массы по всей длине процессора, в результате чего удаляется мякина, солома и MOG (материал похожий, но отличный от зерна). После прохождения ими разделительных решеток. А второй воздушный поток обеспечивает улучшенную очистку в предварительном очистителе и сито. Воздух направляется в отдельные зоны спереди назад, вытягивая из намоло́ченного зерна более легкие фракции (материал).

В общей сложности имеются 3 стадии очистки (без применения шнеков). Область предварительной очистки – 0,64 м². Основная (новая) область очистки – 2,96 м². Площадь сита – 2,5 м².

Общая площадь очистки – 6,1 м². И далее с помощью инерции воздушного потока соломенный ворох поступает на вход роторного соломоизмельчителя (СИ).

Соломоизмельчитель 2-speed MAV™. Благодаря максимальному объему воздуха от вентилятора системы очистки СИ обеспечивает необычайно тонкий разрез стеблей и ширину распределения пожнивных остатков. А двухскоростная система обеспечивает подстройку под убираемую культуру.

А двухскоростная система обеспечивает подстройку под убираемую культуру.

Валкообразователь. Перед его установкой роторный измельчитель может откатываться назад (во внутрь корпуса машины), чтобы освободить место для установки регулируемого комплекта для укладки валков – подготовки процесса прессования убираемой культуры.

Система накопления и выгрузки зерна. Емкий зерновой бункер MF 9545/9565 рассчитан на 12334 л зерна и оборудован удлиненным донным питателем выгружающего винтового конвейера, приводимого в действие тройным клиновым ремнем. Это способствует полной загрузке 12,2-метровой жатки DynaFlex с гибким режущим инструментом, боковым наклоном с помощью сенсоров Smartrac™ (203 мм / 8° вертикального хода; 8 степеней наклона) и регулируемым диапазоном угла резания (12°). Жатки, способной собирать низко висящие стручки и колосья.

Диаметр разгрузочного шнека увеличен до 38,1 см, а средняя скорость разгрузки – до 141 л/с и пиковых 158 л/с. При длине шнека 7,4 м (станд.) и 8,3 м (опц. ), и высоте выгрузки – 4,34 и 4,6 м соответственно. А сама выгрузка стала более плавной и тихой, с существенным уменьшением шума и вибрации.

), и высоте выгрузки – 4,34 и 4,6 м соответственно. А сама выгрузка стала более плавной и тихой, с существенным уменьшением шума и вибрации.

«Революционный вращающийся носик» с верхним электроприводом на внешнем конце выгружной трубы для винтового конвейера практически исключает потерю зерна при разгрузке, особенно во время движения по треку в поле. А система его позиционирования позволяет автоматически поворачивать носик вверх или вниз, когда поток выгружаемого зерна попадает внутрь контура загружаемого кузова или выходит за его пределы. Это позволяет избежать потерь хлеба из-за невнимательности усталого комбайнера.

Кукурузные жатки серии 3300 Command™ от AGCO® обеспечивает повышенную производительность, более высокую скорость уборки и высокую производительность в поле с поврежденными (поваленными) стихией стеблями кукурузы с минимумом потерь.

А измельчительные головки позволяют оператору включать или отключать измельчение в каждом ряду с помощью рычага. Имеется также подающий шнек Ø50,8 см с пальцами, в том числе и в межлопастных пространствах, пронизывающий платформу жатки возле ее задней стенки, гарантирующий максимальную производительность и эффективную подачу кукурузных стеблей на фидер в любых условиях.

6– и 12-рядные жатки Row Folding 3200 (складывающиеся) также предоставляют возможность для измельчения кукурузного жнивья – высоких несъедобных для КРС жестких пеньков (при уборке початков кукурузы на зерно), чтобы обеспечить контроль качества остатков и попадание меньшего объема мусора в комбайн.

AGCO также предлагает для комплектации комбайнов: Fuse® Technologies, AgCommand®, Auto-Guide™ 3000, Ag Leader® и мобильное приложение Go-Task™.

Комбайны MF 9545/9565 оснащаются финским двигателем AGCO Power 98 ATI (Р7; 9,8 л; ТБ – 870 л; ≤ Tier 4) 5-го поколения с электронным управлением. Обладая прочной конструкцией, надежностью и долговечностью эксплуатации, высокой номинальной мощностью, а также высоким крутящим моментом (1500-1900 Нм и более / 1500 мин-¹), он изначально предназначен для применения на бездорожье. Непрерывные исследования и разработки способствовали значительному улучшению процессов сгорания, что привело к экономии топлива во всей серии 3-, 4-, 6– и 7-двигателей AGCO Power™.

Высокопроизводительный пусковой аккумулятор двигателя – это две батареи OPTIMA® RedTop® 12/24 В, генерирующие одну из самых высоких 5-секундных мощностей зажигания (тока холодной прокрутки CCA) в своем классе.

Трансмиссия 2-скоростная, гидростатическая, переменная, которую можно переключать вручную (механически) на один из 4 диапазонов скоростей. То есть в совокупности пользователь имеет 8 эффективных диапазонов скоростей.

Система охлаждения и очистки V-Cool™ создает оптимальные условия для функционирования мощного двигателя в «горячей и грязной среде сбора урожая», предотвращая накопление тепла, а также ежедневно в страду проводя периодическую очистку системы охлаждения и воздушного фильтра. На комбайнах серии MF 9505 радиатор двигателя, испаритель кондиционера, воздухоохладители гидросистемы и радиатор интеркулера (воздух-воздух) сложены вместе в V-образной форме, благодаря которой один воздушный поток проходит сквозь каждый охладитель.

Вентилятор с гидроприводом в основном режиме работы является основным элементом охлаждения двигателя, используя переменную скорость вращения в зависимости от температуры охлаждающей жидкости. А реверсный режим вращения лопастей турбины используется для периодической очистки радиаторов от половы, веток, листьев и пыли. В основном режиме вентилятор работает непрерывно, экономя топливо и поддерживая высокую производительность зерноуборочной машины, поскольку сохраненная мощность двигателя используется для приведения в действие описанного выше Trident Processor’а.

А реверсный режим вращения лопастей турбины используется для периодической очистки радиаторов от половы, веток, листьев и пыли. В основном режиме вентилятор работает непрерывно, экономя топливо и поддерживая высокую производительность зерноуборочной машины, поскольку сохраненная мощность двигателя используется для приведения в действие описанного выше Trident Processor’а.

Владимир Н. Вдовенко, к.т.н. f

Зерноуборочный комбайн: клавишный или роторный

📝САМЫЕ РАСПРОСТРАНЕННЫЕ КОМБАЙНЫ, конечно же, барабанные с клавишным соломотрясом. Их современные собратья – роторные машины – появились совсем недавно, примерно в 80-х годах XX века. Появление «роторников» в первую очередь обязано появлению новых высоких стандартов уборки кукурузы и бобовых культур. Параллельный же спрос на универсальность и производительность привел к созданию уже комбинированных машин – совмещающих преимущества барабан и ротора.

- «Из личного опыта, берите клавишные на зерновые, роторные на кукурузу, а универсальный — это класс Лексион, он может многое.

»

»

📌КЛАВИШНЫЕ КОМБАЙНЫ:

Самый распространенный класс комбайнов. Обмолот происходит за счет поперечно-расположенного барабана, а окончательная очистка происходит за счет клавишного соломотряса и решет. Главные особенности работы таких комбайнов следующие:

✅Универсальность: возможна работы на любых культурах и при небольшой урожайности.

✅Работа с влажной массой: не боятся влажного зерна и засоренных полей.

- «Основным приоритетом данного типа комбайнов является их универсальность, возможность обмолота зерна с повышенной влажностью.»

✅Качество зерна: при обмолоте крупного зерна может вырасти процент повреждений.

✅Конструкция: простое устройство и легкая настройка.

📌РОТОРНЫЕ КОМБАЙНЫ:

Менее популярный вариант, но более современный и производительный. Обмолот и сепарация происходит в продольно-направленном роторе, а доочистка от примесей на решетах. Имеют следующие особенности:

✅Требуют большой загрузки: хорошо работают при урожайности от 40-50 ц/га, при меньшей урожайности – могут работать хуже клавишных.

✅Производительность: при высокой урожайности значительно превосходят клавишные машины.

- «В единицу времени – да, расход (прим. — топливо) выше, но и роторные комбайны почти всегда мощнее, чем клавишные. В пересчёте на один га получается примерно одинаковая картина.»

✅Качество зерна: ротор производит более бережный обмолот, что особенно важно на кукурузе, сое, горохе и др.

✅Работа во влажных условиях: чаще уступают клавишным, повышается риск забивания.

- «Что касаемо роторных, им необходима высокая нагрузка, иначе они не раскроют свой потенциал. Урожайность зерна должна быть выше 40-50 ц/га. Ну и в сравнении в клавишными, влажность зерна должна быть не выше 14%, иначе идут большие потери.»

✅Конструкция: по наименьшему количеству деталей, цепей и сложных узлов могут выигрывать у клавишных машин, но требуют большей точности в настройки.

📌ГИБРИДНЫЕ КОМБАЙНЫ:

Объединяют в себе преимущества барабанных и роторных комбайнов, так как имеют в своей конструкции элементы МСУ от обоих этих типов: барабан и ротор. Имеют следующие особенности:

Имеют следующие особенности:

✅Универсальность: не боятся влажной массы с большим содержанием сорных растений.

✅Производительность: имеют высокую пропускную способность МСУ.

✅Конструкция: сложное устройство МСУ, требующее точной настройки. Но настроить машину можно под любую культуры в любых условиях.

✅Стоимость: высокие затраты на приобретение и возможное обслуживание.

📌НА ЧТО ЕЩЕ ОБРАТИТЬ ВНИМАНИЕ:

Роторные комбайны при должной настройке могут успешно работать и при невысокой урожайности. В этом им может поспособствовать правильный подбор широкозахватной жатки, которая увеличит поток хлебной массы на ротор. Тем не менее, в зоне невысоких урожаев и отсутствия кукурузы и бобовых в севообороте целесообразнее к применению клавишные машины.

Также, в условиях нормальной влажности учитывайте, что клавишные комбайны начинают работать по росе раньше, и заканчивают работать позже. При этом роторный комбайн за меньшее время работы намолотит сопоставимый урожай.

📌ОПЫТ ПОДПИСЧИКОВ:

- «Убирали любые культуры (зерновые, зернобобовые, подсолнечник, кукурузу на зерно, семенники трав). По потерям — разницы нет. На счет роторных соглашусь с коллегами — им нужно урожайность не меньше 40 ц/га. По расходу топлива разницы также не наблюдал.»

- «Кукурузу на зерно не молотили, а вот горох оба справляются на ура. В 2018 году молотили сою влажноватую, так в этом случае барабанный Джон Дир лучше справлялся со своей задачей, чем роторный собрат. У второго больше было невымолоченных стручков. И вообще, теперь роторный стали больше задействовать на ячмене и пшенице, где высокая урожайность.»

- «В хозяйствах нашего района имеются как барабанные (клавишные) зерноуборочные комбайны, так и роторные. Конечно, основная часть это клавишные комбайны, т. к. они более универсальные и подходят для обмолота зерновых и технических культур.»

- «По итогу скажу, что если массив полей большой и урожайность высокая, то в хозяйстве можно держать как те, так и другие комбайны.

У нас же в Сибири наиболее оправданы клавишные комбайны.»

У нас же в Сибири наиболее оправданы клавишные комбайны.»

📋РЕЗЮМЕ:

Не существует идеального комбайна под любые условия – каждый тип МСУ имеет свои достоинства и слабые места. Поэтому в первую очередь при выборе комбайна стоит отталкиваться от культур севооборота: роторные покажут высокий результат при уборке кукурузы и бобов, а клавишные отлично сработают на пшенице во влажных условиях. Альтернативный выход – гибридные комбайны с широким спектром настройки. Но если позволяют средства – лучше иметь в хозяйстве комбайны разных типов, чтоб обеспечить гибкость уборки и качество зерна в любых условиях.

А каким комбайнами пользуетесь Вы? И почему?

Комбайн будущего — Журнал «Агротехника и технологии» – Агроинвестор

samedeutz-fahrСреди основных трендов на рынке зерноуборочных комбайнов эксперты называют рост производительности при снижении эксплуатационных затрат, увеличение автоматизации и интеллектуализации, а также курс на унификацию в сельхозмашиностроении.

Необходимость в машинах, обладающих высокой производительностью, за последние годы сильно выросла, отмечают специалисты. Так, по наблюдениям руководителя отдела технического развития продукта и специалиста по зерноуборочным комбайнам компании CLAAS Ральфа Хенке, на рынке зерноуборочных комбайнов преобладает тенденция к увеличению габаритов машины, а стало быть, и емкости зернового бункера и ширины захвата жатки. Что в свою очередь приводит к увеличению мощности и производительности зерноуборочных комбайнов.

Эту тенденцию отмечает и специалист по маркетингу продукции компании CNH Industrial (Case New Holland) Радик Гараев. Если раньше рынок был в основном занят машинами пятого класса, то теперь преобладают машины шестого класса, говорит специалист. И не исключено, что в последующие годы средняя мощность продаваемых комбайнов возрастет и приблизится к 350-360 л.с.

Однако по мнению заместителя директора Ассоциации «Росагромаш» Дениса Максимкина, тенденция к увеличению мощности на данный момент выражена не столь заметно. Главная характеристика зерноуборочного комбайна — это пропускная способность, т. е. количество хлебной массы, проходящей за единицу времени через молотилку.

Главная характеристика зерноуборочного комбайна — это пропускная способность, т. е. количество хлебной массы, проходящей за единицу времени через молотилку.

Мощность двигателя комбайна рассчитывается исходя из производительности молотильно-сепарирующего устройства машины. «Средняя урожайность зерновых на российских полях сегодня составляет примерно 22,5 ц/га, поэтому закупать сверхмощные машины с высокими показателями пропускной способности зачастую экономически не целесообразно, — уверен Денис Максимкин. — Именно поэтому в нашей стране на данный момент самыми продаваемыми остаются машины с мощностью двигателя до 350 л.с. и классической схемой обмолота. Вместе с тем, в линейке российских производителей представлены и сверхмощные высокопроизводительные роторные машины, например зерноуборочные комбайны TORUM c мощностью двигателя от 400 до 490 л.с.».

Ориентирование на более мощные и производительные машины скорее присуще крупным клиентам из регионов с традиционно высокой урожайностью (Черноземье, Краснодарский край, Ставрополье и т. д.), которые подчинены более жестким требованиям к срокам уборки, — замечает продукт-менеджер отдела маркетинга зерноуборочных комбайнов в СНГ компании John Deere Алексей Орлов. — В этих регионах растет урожайность, соответственно, требуются более производительные машины, а значит, традиционные с классической схемой обмолота и клавишным соломотрясом их уже не удовлетворяют, и интерес смещается в сторону роторных комбайнов».

д.), которые подчинены более жестким требованиям к срокам уборки, — замечает продукт-менеджер отдела маркетинга зерноуборочных комбайнов в СНГ компании John Deere Алексей Орлов. — В этих регионах растет урожайность, соответственно, требуются более производительные машины, а значит, традиционные с классической схемой обмолота и клавишным соломотрясом их уже не удовлетворяют, и интерес смещается в сторону роторных комбайнов».

Будущее за ротором?

Из основных трех схем обмолота, применяемых в зерноуборочных комбайнах (барабанная с клавишной сепарацией, с роторной сепарацией и обмолотом, гибридная — барабан + ротор), на рынке России и Беларуси по-прежнему наиболее востребована классическая барабанная система обмолота с клавишным соломотрясом, устанавливаемая на комбайнах средней мощности, разъясняет начальник управления рекламы и показа техники департамента региональных продаж компании «Гомсельмаш» (Республика Беларусь) Владимир Якименко. Лидером продаж «Гомсельмаша» Якименко называет комбайн с двухбарабанной схемой обмолота и клавишным соломотрясом КЗС-1218 «ПАЛЕССЕ GS12».

Помимо экономической целесообразности применения «клавишных» машин, а они дешевле роторных (при средней урожайности зерновых в РФ 22 ц/ га и Беларуси 34 ц/га их применение экономически оправдано), он отмечает еще одно немаловажное преимущество «клавишников» при уборке влажной зерновой массы. «Дело в том, что роторные комбайны менее приспособлены к уборке зерна влажностью выше 14%, из-за чего существует опасность засорения (забивания) ротора при работе с влажной массой, — говорит Владимир Якименко. — Тогда как клавишные и гибридные комбайны могут начинать уборку урожая на два часа раньше и заканчивать на два часа позже, т.к. не боятся росы».

Однако роторные машины могут убирать этот же объем быстрее, обращает внимание Алексей Орлов. Кроме того, по его словам, это более универсальные машины, поэтому роторные технологии востребованы в отдельных крупных высокотехнологичных агрохолдингах, число которых в последние годы заметно увеличилось.

К примеру, растет интерес к роторным комбайнам John Deere серии S у крупных агрохолдингов Краснодарского и Ставропольского краев.

В то же время не менее популярными и востребованными в регионах с более низкой урожайностью также остаются комбайны серии W с клавишным соломотрясом, продолжает Орлов.

По его наблюдениям, за последние несколько лет на роторные машины компании John Deere приходится чуть менее половины продаж, и вскоре по объемам реализации они сравняются с клавишными. Одна из причин кроется в том, что последние технические решения сделали роторные комбайны менее чувствительными к различным климатическим условиям и условиям уборки, наряду с высокой пропускной способностью.

Уборка влажного зерна — проблема, справиться с которой может далеко не каждый зерноуборочный комбайн. Однако, как утверждают в компании «Ростсельмаш», примененная в комбайнах TORUM, схема с вращающейся декой позволяет решить эту задачу.

Дело в том, что при работе на влажных и засоренных хлебах эффективность роторных машин снижается. Например, появляется распространенная «болезнь» таких машин — забивание деки в верхней части (так называемая «мертвая зона»), объясняет управляющий товарной группой департамента маркетинга компании «Ростсельмаш» Дмитрий Иноземцев.

По его словам, инновационная разработка «Ростсельмаша» позволила использовать преимущества ротора по максимуму: вращение деки обеспечивает ее самоочищение, предотвращает появление «мертвых зон» в зазоре, исключает зависание массы и забивание ротора. Кроме того, за счет этого и другой уникальной особенности TORUM — битерной наклонной камеры — на 8-10% снижается энергопотребление в процессе обмолота.

В том, что будущее за роторными машинами, не сомневается и Радик Гараев из CNH Industrial. «И в Америке, и в Европе это поняли быстрее всех, — говорит он. — Ведь основной плюс роторных комбайнов — в их высокой производительности. Если клавишный комбайн способен за сутки обработать максимум 40 га, то роторный без усилий одолеет 100 га».

Конечно, клавишные машины имеют такие немаловажные плюсы, как простота настроек, удобство управления и способность работать по влажному зерну, не отрицает специалист, однако в будущем такие машины не будут востребованы, т.к. влажное зерно будет невыгодно убирать. «Рост цен на энергоносители сделает использование сушилок невыгодным, и сельскохозяйственным предприятиям придется убирать только спелое сухое зерно в очень сжатые сроки, — прогнозирует Гараев. — По этой причине роторные машины будут становиться все более популярными. Уже сейчас на юге России, по нашим наблюдениям, предпочтение отдается двухроторным комбайнам New Holland CR9080 и 8070 и однороторным комбайнам Axial Flow 6130 от CASE IH».

«Рост цен на энергоносители сделает использование сушилок невыгодным, и сельскохозяйственным предприятиям придется убирать только спелое сухое зерно в очень сжатые сроки, — прогнозирует Гараев. — По этой причине роторные машины будут становиться все более популярными. Уже сейчас на юге России, по нашим наблюдениям, предпочтение отдается двухроторным комбайнам New Holland CR9080 и 8070 и однороторным комбайнам Axial Flow 6130 от CASE IH».

Клавишная классика

И все же на данный момент в России больше клавишных комбайнов, так как они наиболее компромиссны, отмечает Иноземцев из «Ростсельмаша». Кстати, применение роторных комбайнов не всегда связано с высокой урожайностью, замечает специалист. Так, в Канаде, где средняя урожайность всего 22 ц/га, 90% машин — роторные. Главное — технология уборки, подчеркивает он. Специфика нашей страны в том, что на ее территории, так или иначе, представлены все агрозоны, в которых сочетаются условия, характерные для северо- и южноамериканского континента, европейской части и юго-восточной Азии. Поэтому на российских полях нашли применение как клавишные, роторные, так и гибридные модели.

Поэтому на российских полях нашли применение как клавишные, роторные, так и гибридные модели.

По данным Иноземцева, среди комбайнов пятого класса и ниже преобладают клавишные барабанные машины. А в седьмом классе и выше, наоборот, больше роторных машин как самых мощных и производительных. Более равномерно представлен шестой класс. В нем хотя и преобладает клавишный комбайн, но есть место для моделей с гибридной и роторной системами обмолота.

В будущем соотношение останется примерно таким же, но будет сдвигаться в сторону высокопроизводительных машин, т. е. роторных и гибридных, прогнозирует специалист. Это, по его наблюдениям, ощущается по росту интереса к роторной машине «Ростсельмаша» TORUM 740.

Алексей Орлов, напротив, считает, что в отличие от Америки спрос на «клавишные» машины на рынке РФ и Европы будет сохраняться еще долго. К примеру, по его наблюдениям, комбайны с клавишным соломотрясом — ключевые поставки в такие регионы, как Сибирь и Нечерноземье, где роторные машины в силу низких урожаев и дороговизны менее востребованы.

В целом, по оценке Дениса Максимкина из «Росагромаша», на российском рынке продается около 80% комбайнов с классической системой обмолота, 10-12% занимают продажи роторных машин, все остальное — это комбайны с гибридными схемами работы.

Однако популярность и объем продаж — разные вещи, рассуждает Иноземцев. К примеру, у покупателей сейчас очень популярен роторный комбайн TORUM 740. По данным Иноземцева, динамика его реализации самая высокая: по сравнению с прошлым годом спрос удвоился. Увеличился экспорт: в Северную Америку — в два раза, а в Европу — в три. Но традиционно в плане продаж доминирует «клавишник» Acros (с соломотрясом).

Интересен и тот факт, что TORUM нередко приобретают в «нецелевых» регионах России, со стороны которых высокий спрос никак не ожидался. Например, в северо-западных областях. Здесь, скорее, играет фактор престижности покупки, делает вывод Иноземцев. Если же говорить об экономическом эффекте от покупки этих комбайнов, то первыми его ощутили рисоводы.

Дело в том, что на этой культуре машина окупается гораздо быстрее. За счет меньшего дробления по сравнению с барабанными машинами рис, собранный при помощи нового комбайна, можно продать в 3 раза дороже: сечка практически отсутствует, а стало быть, повышается сортность зерна.

Автоматизация в базе

Ральф Хенке обращает внимание на еще один ярко выраженный тренд в современном сельхозмашиностроении — автоматизированное оснащение машины и ее интеллектуализация.

Трудно сказать конкретно, какое будущее ожидает комбайновое производство, но можно смело предположить, что еще большее развитие получат системы автоматизации функций оператора и системы точного земледелия, прогнозирует специалист по уборочной технике корпорации AGCO в РФ Сергей Созинов.

Уже сегодня, по словам Дениса Максимкина из «Росагромаша», почти на все модели современных комбайнов отечественного и зарубежного производства базово устанавливается электрорегулировка решет из кабины, а бортовой компьютер обладает возможностью автоматической настройки рабочих органов на требуемые параметры, исходя из убираемой культуры или запомненных ранее настроек (зазор подбарабанья, обороты вентилятора, обороты молотильного барабана, зазоры верхних и нижних решет).

«Раньше все эти параметры нужно было настраивать вручную для каждого поля и для каждой культуры, а это означало выход из кабины и потеря времени, — вспоминает механизатор агрокомпании «Флагман» (Тюменская область) Александр Яковлев. — Сегодня в нашем хозяйстве работает комбайн нового поколения «ПАЛЕССЕ GS12», который намного удобнее. Особенно хочется отметить комфорт работы и удобство управления почти всеми процессами при смене культуры и поля. Это можно делать, не вставая с места, электроклапаны стоят на кнопках, управляются одной рукой».

Глава КФХ «Шевцов А.Д» (Воронежская область) Александр Шевцов также считает возможность настраивать машину под поле и культуру, не выходя из кабины, немаловажным фактором. «Экономия времени во время уборочной кампании — один из главных моментов, а возможность получения информации он-лайн и регулировка решет и подбарабаний при переходе с культуры на культуру непосредственно из кабины имеют самое прямое к этому отношение, — говорит аграрий. — С покупкой нового комбайна ACROS 580 мы это ощутили в полной мере».

— С покупкой нового комбайна ACROS 580 мы это ощутили в полной мере».

Интеллектуальные дополнения устанавливаются в большинстве случаев на импортных машинах. Российские же производители, по мнению участников рынка, пока остановились лишь на уровне автоматизации, но не интеллектуализации процесса уборки. Однако, как объясняют специалисты департамента маркетинга компании «Ростсельмаш», ссылаясь на мнение российских и европейских потребителей, тенденция к повальной «интеллектуальной обвеске» новых машин ведет к увеличению их стоимости, не всегда равнозначному повышению эффективности.

Интеллектуализация растет

Тем не менее, необходимо идти в ногу со временем, ведь теперь кабина машины — это не просто место работы оператора, а полноценный мини-офис, отмечает Радик Гараев из CNH Industrial. Например, во всех комбайнах марки New Holland установлен датчик влажности, который позволяет владельцу машины принимать оперативные решения прямо в поле — везти зерно на сушилку или на сортировку.

Таким образом, он сможет заранее продумать логистику уборки и принять решение: стоит ли ему убирать урожай сейчас или подождать, пока влажность зерна упадет, и его не придется сушить, а значит, снизятся затраты на доработку зерна, объясняет специалист. Помимо этого, в базовое оснащение, начиная с модели клавишной машины CX6090 вплоть до роторных флагманов CR9080, входит оборудование для картирования урожайности.

Так же как и в других отраслях машиностроения, в производстве комбайнов прослеживается нарастание применения интеллектуальных технологий для полной автоматизации процессов и максимального исключения оператора из участия в уборке. Механизатору все больше отводится роль наблюдателя за процессом, основные решения машина принимает сама.

Мониторинг внешних условий становится теперь не задачей оператора, а обязательной функцией самой машины, говорит Орлов. Более того, оператор может даже не рулить — за него это сделают устанавливаемые системы параллельного вождения и автоматического разворота (в базовой спецификации комбайнов серии S).

А благодаря автоматической спутниковой системе AutoTrac каждый проход соответствует полной рабочей ширине захвата жатки, продолжает специалист. И поскольку комбайн сам осуществляет рулевое управление, операторы меньше напряжены и могут сосредоточиться на оптимизации производительности.

В базовую комплектацию роторных машин John Deere серии S с 2014 года также входит система интерактивной регулировки комбайна (ICA), предназначенная для снижения потерь и повышения качества зерна и соломы. С помощью этой системы, по словам Орлова, оператор выбирает стратегию уборки урожая, ориентируясь на критерии оптимизации.

«По выбранным оператором приоритетам (качество зерна, убытки, чистота в бункере или качество соломы) комбайн выдает рекомендации по установке скорости ротора обмолота, зазору подбарабанья, настройке вентилятора и решет, — говорит специалист. — При изменении условий уборки комбайн предложит новые параметры, можно выбрать один или даже несколько приоритетов, по которым комбайн предложит оптимизированную настройку».

Компания CLAAS также предлагает свой продукт — интеллектуальную систему CEMOS. Как объясняет Ральф Хенке, электронная система оптимизации машины CEMOS дает комбайнеру возможность правильной настройки машины в отношении производительности, качества, надежности и эффективности.

На результат уборки урожая влияют до 50 параметров настройки от мотовила до соломоизмельчителя, и практически за дюжиной из этих значений комбайнер должен следить постоянно, рассказывает Хенке. В помощь ему система CEMOS выводит на дисплей предложения по сохранению этих параметров в самом оптимальном диапазоне. После того как комбайнер подтвердит предложенные ему параметры, система автоматически выполнит оптимальную настройку машины.

Контроль не выходя из конторы

Еще одной интеллектуальной «фишкой» в базовой конфигурации всех машин John Deere стала установка модуля урожая JDLink с бесплатной активацией. Такие телематические интернет-решения предоставляют руководителям парков сельхозтехники (эта функция особенно пригодится в крупном агрохолдинге) возможность полного контроля всех машин и процесса работы в целом в режиме реального времени, говорит Орлов.

То есть управляющий или глава хозяйства может легко в режиме он-лайн отслеживать местонахождение машин, контролировать соблюдение границ участка, планировать проведение технического обслуживания, фиксировать расход топлива, время наработки машины и т. д., перечисляет специалист. Более того, с согласия покупателя дилер может получать удаленный доступ к машинам, находясь на своем рабочем месте, а, стало быть, в случае поломки он получит коды неисправностей и другие сведения о машине.

Он также сможет осуществлять обновление программного обеспечения и проводить диагностику, не покидая дилерского центра. Таким образом, выезжая на место, он будет полностью проинформирован о причинах вероятной неисправности.

В комбайнах корпорации AGCO RM, в 2014 году выводящей на российский рынок сельскохозяйственной техники новые клавишные комбайны серии Beta (бренд Massey Ferguson), опционально устанавливают телеметрическую систему AGCOMMAND, также позволяющую в режиме реального времени получать через Интернет все основные данные по работе комбайна в поле для эффективного управления парком машин.

Аналогичную систему устанавливают на своих машинах и в компании CLAAS: благодаря системе TELEMATICS в любое время можно через интернет узнать все важные параметры комбайна в режиме реального времени и оптимизировать данные по текущей и сезонной производительности по всему парку машин. Это, по словам Ральфа Хенке, делает все рабочие процессы прозрачными и помогает усовершенствовать транспортную логистику в целом.

Спрос на системы GPS/ГЛОНАСС мониторинга за последние несколько лет значительно возрос, отечественные агропроизводители охотно пользуются ими, а крупные агрохолдинги оснащают системами мониторинга весь свой парк техники, отмечает Ральф Хенке. «Наша компания вышла на рынок систем GPS-мониторинга для сельхозтехники еще в 2006 году, — рассказывает он. — На сегодняшний день нашей системой пользуются тысячи людей по всему миру, в России к ней подключены более ста машин».

Реакция на новое

Есть и еще одна важная тенденция в агрополевых технологиях — переход на нулевые технологии, напоминает Максимкин из «Росагромаша». Безусловно, производители не могут обойти этот вопрос стороной. Так, многим производителям уборочной техники пришлось разработать продукт, позволяющий равномерно разбрасывать измельченную массу на всю ширину захвата.

Безусловно, производители не могут обойти этот вопрос стороной. Так, многим производителям уборочной техники пришлось разработать продукт, позволяющий равномерно разбрасывать измельченную массу на всю ширину захвата.

Компания CLAAS в этом направлении предлагает систему ACTIVE SPREADER, которая равномерно разбрасывает измельченный материал на ширину до 12 м. Автоматическая регулировка направления разбрасывания доступна на всех моделях LEXION с радиальным разбрасывателем. Она позволяет регулировать направление разбрасывания в зависимости от бокового ветра и наклона.

Радик Гараев выделяет также тенденцию сельхозпредприятий к диверсификации своих посевных площадей. Понимая это, многие производители уборочной техники добавили универсальности своим комбайнам.

Так, новые комбайны Massey Ferguson (AGCO), поставляющиеся на российский рынок с 2014 года, «заточены» на обеспечение оптимального процесса уборки широкого ассортимента зерновых культур. Кроме того, по словам Сергея Созинова, все комбайны AGCO имеют единый стандарт агрегатирования с производимыми корпорацией жатками для различных культур.

Теперь уже трудно найти хозяйство, где выращивают только пшеницу, замечает Радик Гараев из CNH Industrial. Поэтому с 2014 года все машины CX6090 без исключения имеют в базовом оснащении оборудование для уборки кукурузы, подсолнечника, бобовых и рапса. К ним, например, относится комбайн CX6090, производимый в России на заводе CNH Industrial в Набережных Челнах, лидер наших продаж.

Новые John Deere серии S и W также универсальны и подготовлены в базовой спецификации для работы на всех, за исключением риса (для него имеется отдельная спецификация), культурах.

По словам Алексея Орлова, их переоборудование под новую культуру не занимает много времени: достаточно поменять жатку, подбарабанье под выбранную культуру (если требуется), при необходимости провести ряд простых регулировок измельчителя и наклонной камеры. Отечественный TORUM 760 компании «Ростсельмаш» также предназначен для уборки широкого спектра культур от пшеницы до кукурузы.

Унификация — мировой тренд

Помимо универсальности, глобальной тенденцией в мировом машиностроении Денис Максимкин из «Росагромаша» называет стремление к межмодельной унификации производимых сельскохозяйственных машин. То есть создание универсальной модульной структуры комбайна с применением унифицированных узлов и агрегатов, которая позволяет производить комбайны различных классов и специализаций.

То есть создание универсальной модульной структуры комбайна с применением унифицированных узлов и агрегатов, которая позволяет производить комбайны различных классов и специализаций.

Так, например, в корпорации AGCO стратегической задачей ближайших пяти лет видят полную унификацию производства зерноуборочных комбайнов, что означает использование так называемой общей платформы, общих узлов и компонентов. Это, по словам Сергея Созинова, обеспечит более гибкое производство и позволит конечным потребителям экономить на запасных частях и расходных материалах.

По словам Максимкина, унифицировать производство начинают и отечественные компании. В частности, компанией «Ростсельмаш» в рамках госконтракта с Минпромторгом России на базе унифицированной платформы произведены опытные партии комбайнов РСМ 161 с клавишной системой обмолота и РСМ 171 с гибридной системой обмолота, рассказывает эксперт.

По его словам, унифицированная платформа позволит упростить технологический процесс производства зерноуборочных комбайнов и сервисное обслуживание машины. Благодаря высокой степени заменяемости деталей и компоновочных узлов, объясняет Максимкин, продукт станет не только более ремонтопригодным и дешевым, но и позволит упростить подготовку кадров для работы на зерноуборочных машинах.

Благодаря высокой степени заменяемости деталей и компоновочных узлов, объясняет Максимкин, продукт станет не только более ремонтопригодным и дешевым, но и позволит упростить подготовку кадров для работы на зерноуборочных машинах.

Как работает роторный комбайн?

13 июня 2022 г.

Независимо от того, сталкиваетесь ли вы с неисправным оборудованием или расширяете операционные потребности, выбор правильного дополнения к вашей линейке сельскохозяйственного оборудования может быть разочаровывающим процессом. Имея на выбор различные типы машин, как узнать, какой из них будет наиболее выгодным для вас? Вы также должны решить, где купить оборудование. Если вы все еще не уверены, в обширном ассортименте Machinery Pete есть варианты на любой бюджет!

Если вы искали подержанные комбайны для продажи, вы, вероятно, сталкивались как с роторными, так и с обычными комбайнами. Вам также может быть интересно: «Что такое роторный комбайн и как он работает?» В этом блоге мы расскажем, чем роторный комбайн отличается от обычного зерноуборочного комбайна. Мы также сравним их напрямую, чтобы вы могли понять, что лучше для вашей фермы.

Мы также сравним их напрямую, чтобы вы могли понять, что лучше для вашей фермы.

Каковы 3 основные функции зерноуборочного комбайна?

Основная функция зерноуборочного комбайна — повысить эффективность уборки урожая за счет выполнения нескольких операций всего одной машиной. Вот что вы можете ожидать от обычного зерноуборочного комбайна:

- Жатва : Во время сбора урожая необходимо срезать стебли. Скорость резки зависит от жатки машины. Что делает жатка на комбайне? Жатка собирает ваши культуры с помощью направляющего барабана, формирует партии и направляет их к режущему брусу. Затем режущая балка собирает урожай, а авгур транспортирует скошенный урожай к основной части комбайна.

- Обмолот : В процессе обмолота съедобная часть растения отделяется от несъедобной. Основная часть комбайна содержит молотильный барабан, в который перемалывается собранный урожай. Соломотрясы выбрасывают стебли из задней части комбайна, а съедобное зерно падает в сборный бак.

- Веяние : Обмолот удаляет стебли с вашего урожая, но более легкая солома все еще может прилипнуть к зерну. Зерноуборочные комбайны также оснащены вентилятором для веяния, который сдувает мякину, в то время как более тяжелые зерна поднимаются с помощью другого шнека в сборный резервуар.

Зерноуборочные комбайны выполняют эти три основных этапа за один процесс, экономя бесчисленное количество часов и долларов, которые пошли бы на оплату труда.

Что такое роторный зерноуборочный комбайн?

Роторные комбайны представляют собой тип зерноуборочных комбайнов, в которых применен инновационный процесс сепарации зерна. Вместо молотильного барабана, который ударяет урожай о бичи, роторные комбайны используют вращающийся спиральный барабан для отделения съедобного зерна. Это позволяет обрабатывать более деликатные культуры и использовать процесс обмолота, при котором удаляется более высокий процент несъедобного материала.

Потенциальные покупатели могут спросить: «У роторных комбайнов есть соломотрясы?» Как и большинство зерноуборочных комбайнов, роторные комбайны оснащены соломотрясом, который переносит полову и стебли от молотилки к задней части машины. Однако одним из наиболее существенных недостатков роторных комбайнов является качество производимой ими соломы. Из-за особенностей вращающегося спирального барабана оставшаяся солома часто скручивается и ломается.

За исключением процесса обмолота, роторные комбайны во многом схожи с другими типами зерноуборочных комбайнов.

Роторный комбайн и обычный комбайн

Основные различия между роторным и обычным комбайнами заключаются в скорости и тщательности процесса обмолота.

- Скорость: Используя центробежную силу, роторные комбайны могут перемещать растительный материал через молотильный барабан быстрее, чем обычные комбайны.

- Тщательность: Обычные зерноуборочные комбайны обрабатывают урожай один раз перед отправкой.

Роторные комбайны удерживают ваши культуры в зоне обмолота в течение двух или трех оборотов, поэтому они могут удалить еще больше стеблей перед началом процесса веяния.

Роторные комбайны удерживают ваши культуры в зоне обмолота в течение двух или трех оборотов, поэтому они могут удалить еще больше стеблей перед началом процесса веяния.

Роторные комбайны лучше обычных комбайнов?

Роторные комбайны в большинстве случаев проще в использовании и дают лучшие результаты, чем обычные комбайны. Это имеет смысл, так как роторный комбайн был нововведением, внесенным в обычный комбайн в 19 году.75, и с тех пор он стал еще более продвинутым.

Помимо эксплуатационных преимуществ, упомянутых ранее, вот почему вы можете выбрать роторный комбайн вместо традиционной машины:

- Надежность: Роторные комбайны производятся с целью простоты. В них меньше движущихся частей, чем в зерноуборочных комбайнах, и чем меньше движущихся частей, тем меньше они могут сломаться. Роторная машина не только будет работать дольше, но и будет легче ремонтировать ее.

- Вместимость: Меньшее количество деталей также означает, что детали с ключевыми функциями, такие как молотилка и сборный бак, могут занимать гораздо больше места.

На самом деле, чтобы достичь той же производительности, что и у роторного комбайна, обычный комбайн должен быть размером с дом!

На самом деле, чтобы достичь той же производительности, что и у роторного комбайна, обычный комбайн должен быть размером с дом! - Универсальность: Роторные комбайны лучше подходят для обработки деликатных культур, таких как ячмень и горох, чем обычные комбайны. Это означает, что вы сохраняете больше урожая.

Независимо от того, расширяете ли вы свой модельный ряд техники или планируете модернизацию своего комбайна, роторный комбайн поможет вам сэкономить время, деньги и нервы.

Machinery Pete: ваш надежный поставщик сельскохозяйственного оборудования

Хотите знать, где найти самые надежные роторные комбайны без больших затрат? Отправляйтесь в Машиностроение Пит! У нас представлены основные бренды, такие как John Deere и International Harvester, поэтому вы всегда можете найти машину, которую ищете. У нас есть решения для любого бюджета, а также мы предоставляем платформу для продажи вашего сельскохозяйственного оборудования, поэтому вы можете обновить свою линейку проще, чем когда-либо.

Просмотрите наш ассортимент роторных комбайнов и свяжитесь с нами по любым вопросам о покупке или продаже сельскохозяйственного оборудования.

Сбор урожая | Ротационная уборочная машина 696

- Малый режущий барабан

- Малый барабан для сбора урожая

- Расширенный контроль высоты жатки

- Скребки и очистители рядков предотвращают образование культур

Соберите свой собственный

Функции

Особенности

Развернуть всеСвернуть все

Быстровращающиеся пилы для резки всех видов культур

Пилы со сменными сегментами

Пильные диски ротационных жаток John Deere быстро и тщательно режут на высокой скорости вращения. Поскольку быстро вращающиеся ножи срезают по всей ширине, урожай можно собирать независимо от ширины междурядья. Благодаря этой технологии уборки, не зависящей от ряда, поле можно обрабатывать с любой стороны, что особенно важно для пуха.

Быстро вращающиеся пильные диски позволяют легко собирать урожай с большим количеством сорняков. Помимо кукурузы, можно собирать широкий спектр культур, таких как сорго, цельнозерновой силос, масличные культуры, рапс, пампасная трава и мискантус.

Основные характеристики:

- Быстровращающиеся пильные диски позволяют выполнять резку в сложных условиях лесозаготовки, увеличивая время безотказной работы оператора. Жатки

- можно использовать на различных стеблевых культурах, при этом нет необходимости в дополнительных жатках, что снижает эксплуатационные расходы.

Заборные пальцы и барабаны-подборщики для надежного ведения растительной массы

Всасывающие пальцы проталкивают каждое растение в барабан-сборщик

Растение вталкивается в барабан-сборщик

После того, как быстро вращающиеся лезвия срежут урожай, подающие пальцы толкают растения в барабаны-подборщики, которые вращаются в том же направлении на малых скоростях. Каждое растение вдавливается в зубья барабана-собирателя. Специально разработанная форма зубьев обеспечивает надежную транспортировку как маленьких, так и крупных растений.

Каждое растение вдавливается в зубья барабана-собирателя. Специально разработанная форма зубьев обеспечивает надежную транспортировку как маленьких, так и крупных растений.

В машине растения снимаются с задней части барабана-сборщика скребками. В зависимости от ширины жатки они направляются в барабаны поперечной подачи или сразу же подаются в барабаны наклонной подачи в середине машины.

Ключевая характеристика:

- Каждое растение индивидуально и надежно помещается в барабан-сборщик (Performance).

Продольная подача для оптимального качества измельчения

В связке, с продольной подачей к подающим роликам №

Равномерная подача собранной массы, сложенной по длине, в измельчитель самоходного кормоуборочного комбайна (СПФХ) имеет решающее значение для равномерного среза. Только равномерная продольная подача позволяет полностью использовать мощность, установленную на СПФХ.

Преимущества:

- Связывание продольных стеблей — основа идеальной резки.

Шестирядная с тремя кольцами зубчатых кормушек на СПФХ

Восьми-, 10- и 12-рядная с двумя кольцами зубчатой подачи посевов на СПФХ

Два наклонных подающих барабана толкают культуру к подающим роликам SPFH. Размер подающих барабанов зависит от размера жатки; шестирядные жатки оснащены тремя кольцами, которые толкают культуру на подающие валки SPFH. Восьми-, 10- и 12-рядные жатки имеют более низкую версию только с двумя кольцами.

Преимущества:

- Размер подающего барабана, в зависимости от рабочей ширины, обеспечивает необходимое пространство для использования 10- и 12-рядных жаток, что позволяет оператору подавать в SPFH более крупные пучки культур.

Открытая конструкция поддерживает работу жатки

Самое последнее поколение небольших барабанных жаток доказало свою превосходную производительность.

Наиболее сложной задачей является оптимизация потока растительной массы в жатке. Решением стала открытая конструкция. Все скребки барабана или держатели делителей расположены вне потока растительной массы. Будет предотвращено скопление или блокирование сорняков и листьев.

Грязь открытой конструкции будет выпадать из коллектора

Преимущества:

Открытая конструкция обеспечивает самоочистку жатки для более чистого силоса.

Открытая конструкция более надежна, поскольку в коллекторе не скапливается грязь.

Улучшенное отслеживание рельефа благодаря третьему датчику усовершенствованного управления жаткой (AHC)

Датчик AHC

Испытайте улучшенное копирование рельефа с третьим датчиком AHC, доступным в комплекте для средней части машины.

- Лучшее копирование рельефа

- Предотвращает погружение широких жаток в борозды плуга, например,

- Меньший износ

Показать больше Показать меньше

Характеристики

Технические характеристики

Экспорт в Excel

Основные характеристики

| Ротационная уборочная машина | Длина 1,5 м 5,25 фута Общая ширина 4.5 m 14.75 ft Height 1.4 m 4.6 ft Operating width 4.5 m 14.75 ft Transport width 3 m 9.8 ft Weight 2,025 kg |

|---|

Ротационная уборочная машина

| Длина | 1,6 м 5,25 фута | |||

|---|---|---|---|---|

| Общая ширина | 4,5 м 14,75 футов | |||

| Высота | 1,4 м 4,6 фута | |||

| Транспортная высота | ||||

| Рабочая ширина | 4,5 м 14,75 футов | |||

| Транспортная ширина | 3 м 9,8 фута | |||

| Вес | 2025 кг 4464 фунта |

Число оборотов рассчитано для кормоуборочного комбайна в состоянии покоя без нагрузки

| Число оборотов двигателя | ||||

|---|---|---|---|---|

| Приводной вал жатки (тяга переключения выдвинута для малой скорости) | ||||

| Сборный барабан | ||||

| Режущие ножи для сборочного барабана | ||||

| Подающие барабаны | ||||

| Барабаны с поперечной подачей |

Дополнительная информация

| Дата сбора |

|---|

Показать больше Показать меньше

Предложения и скидки

Предложения и скидки

Развернуть всеСвернуть все

Показать большеСкрыть

Сопутствующие товары

676 Ротационная уборочная установка

690 Ротационная уборочная установка

692 Ротационная уборочная установка

698 Ротационная уборочная установка

696 Ротационная уборочная установка

772 Кукурузная жатка SPFH

770 Кукурузная приставка SPFH

778 Кукурузная приставка SPFH

Характеристики продукта основаны на информации, опубликованной на момент публикации. Характеристики продукта могут быть изменены без предварительного уведомления. Для получения дополнительной информации обратитесь к местному дилеру John Deere.

Характеристики продукта могут быть изменены без предварительного уведомления. Для получения дополнительной информации обратитесь к местному дилеру John Deere.

Уборочная техника с 1970 г. до наших дней

Уборочная техника

На рубеже нового века комбайны выросли в размерах, сложности и цене хотя на фундаментальном уровне функциональность комбайнов не изменилась с момента их изобретения. Во-первых, жатка должна срезать урожай и подать его в молотильный механизм. Во-вторых, молотилка использует своего рода механический битер для удаления зерен зерна из соломы и мякины остальной части растения. В-третьих, воздуходувка отделяет более тяжелые семена или ядра от более легкой соломы и мякины, а система сит отделяет более крупные частицы грязи или мусора. В-четвертых, система шнеков доставит зерно в приемный бункер, а затем на другие транспортные средства, чтобы транспортировать его в хранилище урожая.

В-третьих, воздуходувка отделяет более тяжелые семена или ядра от более легкой соломы и мякины, а система сит отделяет более крупные частицы грязи или мусора. В-четвертых, система шнеков доставит зерно в приемный бункер, а затем на другие транспортные средства, чтобы транспортировать его в хранилище урожая.

Хотя основные функции не изменились, детали сильно изменились.

Сельскохозяйственные инженеры изобрели множество различных «головок», чтобы собирать самые разнообразные культуры и доставлять их к сепарирующим механизмам. Один производитель хвастается, что у них есть машины, которые могут собирать 80 различных видов культур от традиционных зерновых до сахарного тростника (как зеленого, так и сожженного), риса, кормовых культур, хлопка, кофе, винограда, помидоров и даже ягод.

Большинство продаваемых комбайнов представляют собой зерновые комбайны, которые могут обрабатывать как мелкие, так и крупные зерна (например, кукурузу) с относительно простыми модификациями. В 1975, New Holland представила первый «роторный» комбайн. Эта новая система использовала винтовой вращающийся барабан для первоначального отделения зерна от остальной части растения. Ротор заменил старую систему рашпилей снаружи цилиндра, который опирался на вогнутое основание. Затем компания International Harvester выпустила свою версию ротора «Axial Flow» в 1977 году, а Gleaner выпустила свою версию N6 в 1979 году. Другие производители представили свои роторные конструкции.

В 1975, New Holland представила первый «роторный» комбайн. Эта новая система использовала винтовой вращающийся барабан для первоначального отделения зерна от остальной части растения. Ротор заменил старую систему рашпилей снаружи цилиндра, который опирался на вогнутое основание. Затем компания International Harvester выпустила свою версию ротора «Axial Flow» в 1977 году, а Gleaner выпустила свою версию N6 в 1979 году. Другие производители представили свои роторные конструкции.

Однако в 2000-х годах все более широкое использование методов консервирующей обработки почвы привело к опасениям, что роторные комбайны слишком сильно измельчают солому и оставляют на поле слишком мало растительных остатков. Так, некоторые производители вновь представили обычные комбайны.

В 80-х годах была внедрена бортовая электроника для измерения эффективности обмолота. Датчики помогали фермеру узнать, когда комбайн пропускает слишком много зерна через молотильный механизм, а оператор мог регулировать скорость машины или другие параметры. В 2000-х годах к комбайнам была добавлена технология GPS, чтобы помочь позиционировать машины и отслеживать производительность каждого участка поля. Эти данные могут помочь фермеру скорректировать уровни удобрений, пестицидов или воды для следующего сельскохозяйственного года.

В 2000-х годах к комбайнам была добавлена технология GPS, чтобы помочь позиционировать машины и отслеживать производительность каждого участка поля. Эти данные могут помочь фермеру скорректировать уровни удобрений, пестицидов или воды для следующего сельскохозяйственного года.

Гравитация была основной силой, используемой в молотильных механизмах ранних комбайнов, и конструкторам приходилось пытаться противодействовать ограничениям гравитации. Например, в районах выращивания пшеницы на северо-западе Тихого океана почвы плодородны, но поля очень холмистые. В некоторых районах уклоны могут достигать 50 процентов. На этих холмах зерно соскальзывало с решет молотильного аппарата, вываливаясь из комбайна на землю. Птицам это нравилось, а фермерам – нет.

Итак, агроинженеры-новаторы разработали машины, которые выравниваются сами по себе. Режущая головка повторяла контур холма, а молотильный механизм и кабина оператора оставались в вертикальном положении. Кроме того, вращающиеся конструкции используют для разделения зерен центробежную силу, а не просто гравитацию.

Фермеры обнаружили, что комбайны рентабельны, особенно при выращивании трудоемких культур. Например, Калифорнийский университет в Дэвисе изучает влияние технологии рисоуборочных комбайнов на производителей в Калифорнии. Сбор урожая риса имеет ту же историю, что и пшеница или кукуруза, поэтому исследование является поучительным.

Первоначально рис собирали и обмолачивали вручную. К 1920-м годам растения были срезаны и связаны в пучки с помощью машины, называемой связующим. Брикетом управляла бригада из двух-трех человек. Связки складывали в копны, где зерну давали высохнуть. Затем бригада из 20 человек доставила связки в центральное место, где они были обмолочены механической молотилкой. Согласно исследованию, этот метод сбора урожая требовал 4,5 рабочих часа на тонну сухого риса.

К 30-м годам некоторые фермеры начали использовать комбайны для уборки риса в валках и его обмолота. Комбайн выгрузили в бункер, вытащенный трактором, и в конечном итоге доставили на склад, где он был высушен. Благодаря этому методу трудозатраты на сбор урожая снизились до 1,2 часа на тонну.

Благодаря этому методу трудозатраты на сбор урожая снизились до 1,2 часа на тонну.

К 50-м годам комбайны стали самоходными и ими мог управлять один человек. Урожайность неуклонно росла благодаря гибридам, лучшему питанию и пестицидам. В 40-е годы урожайность составляла менее двух тонн с акра; к 1998 урожайность составила до четырех тонн с акра.

В 90-х годах стала доступна очесывающая жатка, которая удаляла зерно из соломы, не разрезая солому. Это позволило комбайну работать эффективнее и в два-три раза быстрее передвигаться по полю. Средняя потребность в рабочей силе снизилась до 1,5 часов на тонну с 4,5 рабочих часов в 20-е годы.

Если мы переведем эти цифры в экономические термины, исследование показывает, что затраты на сбор урожая риса снизились с примерно 65 процентов от общих затрат фермы до примерно 18 процентов сегодня. Эти результаты можно логически распространить на любую систему уборки зерна пропорционально фермеры тратят гораздо меньше своего общего бюджета на наиболее важную функцию сбора урожая.

»

» У нас же в Сибири наиболее оправданы клавишные комбайны.»

У нас же в Сибири наиболее оправданы клавишные комбайны.»

Роторные комбайны удерживают ваши культуры в зоне обмолота в течение двух или трех оборотов, поэтому они могут удалить еще больше стеблей перед началом процесса веяния.

Роторные комбайны удерживают ваши культуры в зоне обмолота в течение двух или трех оборотов, поэтому они могут удалить еще больше стеблей перед началом процесса веяния. На самом деле, чтобы достичь той же производительности, что и у роторного комбайна, обычный комбайн должен быть размером с дом!

На самом деле, чтобы достичь той же производительности, что и у роторного комбайна, обычный комбайн должен быть размером с дом!