7.2. Резиновые материалы

Резина представляет собой искусственный материал, получаемый в результате специальной обработки резиновой смеси, основным компонентом которой является каучук. Каучук — это полимер, отличительной особенностью которого является способность к очень большим обратимым деформациям при небольших нагрузках. Это свойство объясняется строением каучука. Его макромолекулы имеют вытянутую извилистую форму. При нагрузке происходит выпрямление макромолекул, что и объясняет большие, деформации. Приразгрузке макромолекулы принимают исходную форму. Различают натуральный и синтетический каучук. Натуральный каучук добывают из некоторых видов тропических растений в незначительных количествах. Поэтому производство резины основано на применении синтетических каучуков. Сырьем для производства синтетического каучука служат спирты, на смену которым приходит нефтехимическое сырье.

Резину получают из каучука путем

е. в процессехимического

взаимодействия каучука с вулканизатором при высокой

температуре. Вулканизатором чаще

всего является сера. В процессевулканизации сера

соединяет нитевидные молекулы каучука

и образуется

пространственная сетчатая структура.

В зависимости от количества

серы получается различная частота

сетки. При введении 1-5% серы

образуется редкая сетка и резина

получается мягкой. С увеличением

содержания серы сетка становится все

более частой, а резинаболее

твердой и приблизительно при 30% серы

получается твердый материал,

называемый эбонитом.

е. в процессехимического

взаимодействия каучука с вулканизатором при высокой

температуре. Вулканизатором чаще

всего является сера. В процессевулканизации сера

соединяет нитевидные молекулы каучука

и образуется

пространственная сетчатая структура.

В зависимости от количества

серы получается различная частота

сетки. При введении 1-5% серы

образуется редкая сетка и резина

получается мягкой. С увеличением

содержания серы сетка становится все

более частой, а резинаболее

твердой и приблизительно при 30% серы

получается твердый материал,

называемый эбонитом. Кроме каучука и

вулканизатора в состав резины входит

ряд других

веществ. Наполнители вводят в

состав резины от 15 до 50% к массе

каучука. Активные наполнители (сажа,

оксид цинка и др.) служат

для повышения механических свойств

резин. Неактивные наполнители

(мел, тальк и др.) снижают стоимость

резиновых изделий. Пластификаторы (парафин, вазелин, стеариновая кислота,

мазут, канифоль

и др. ) предназначены для облегчения

переработки резиновой смеси,

повышения эластичности и морозостойкости

резины.Противостарители служат для

замедления процесса старения резины,

приводящего

к ухудшению ее эксплуатационных свойств. Красители служат для

придания резине нужного цвета. В резину

также добавляются регенераты — продукты

переработки старых резиновых изделий

и отходы

резинового производства. Они снижают

стоимость резин.

) предназначены для облегчения

переработки резиновой смеси,

повышения эластичности и морозостойкости

резины.Противостарители служат для

замедления процесса старения резины,

приводящего

к ухудшению ее эксплуатационных свойств. Красители служат для

придания резине нужного цвета. В резину

также добавляются регенераты — продукты

переработки старых резиновых изделий

и отходы

резинового производства. Они снижают

стоимость резин.

Основное свойство резины — очень высокая эластичность. Резина способна к большим деформациям, которые почти полностью обратимы. Кроме того, резина характеризуется высоким сопротивлением разрыву и истиранию, газо- и водонепроницаемостью, химической стойкостью, хорошими электроизоляционными свойствами, небольшой плотностью, малой сжимаемостью, низкой теплопроводностью.

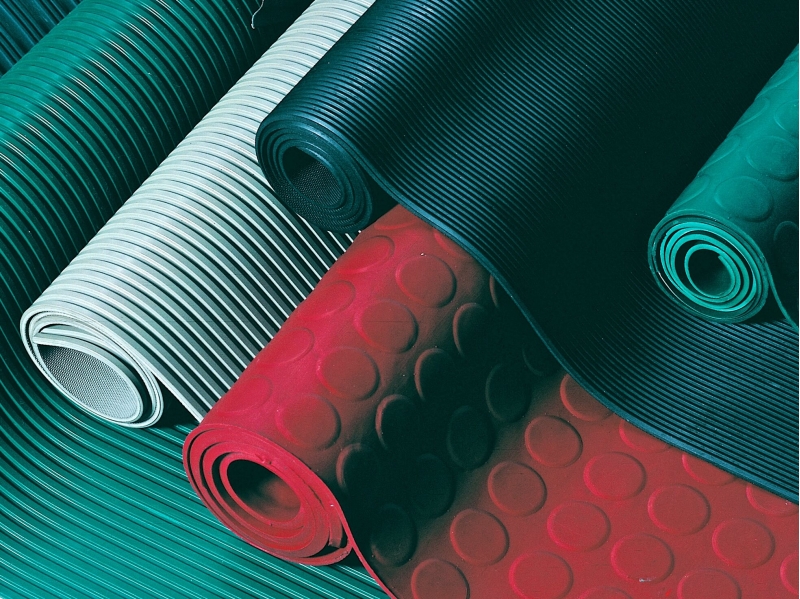

По

назначению резины подразделяются на

резины общего и специального

назначения. Из резин общего назначения

изготовляются автомобильные шины,

транспортерные ленты, ремни ременных

передач, изоляция кабелей, рукава и

шланги, уплотнительные и амортизационные

детали, обувь и др. Резины общего

назначения могут использоваться в

горячей воде, слабых растворах щелочей

и кислот, а также

на воздухе при температуре от -10 до

+150°С.

Из резин общего назначения

изготовляются автомобильные шины,

транспортерные ленты, ремни ременных

передач, изоляция кабелей, рукава и

шланги, уплотнительные и амортизационные

детали, обувь и др. Резины общего

назначения могут использоваться в

горячей воде, слабых растворах щелочей

и кислот, а также

на воздухе при температуре от -10 до

+150°С.

Резины специального назначения подразделяются на теплостойкие, которые могут работать при температуре до 250-350°С; морозостойкие, выдерживающие температуру до -70°С; маслобензостойкие, работающие в среде бензина, других топлив, масел и нефтепродуктов; светоозоностойкие, не разрушающиеся при работе в атмосферных условия в течении нескольких лет, стойкие к действию сильных окислителей; электроизоляционные, применяемые для изоляции проводов и кабелей; электропроводящие, способные проводить электрический ток.

|

Резиновые материалы Категория: Пластмассы Резиновые материалы Резиновыми материалами называют композиции, состоящие из натурального или синтетического каучука, наполнителей и специальных добавок. Исходными составными частями резины являются каучук, вулканизирующее вещество, ускоритель вулканизации, наполнители, пластификаторы и красители. Вследствие дефицитности натурального каучука, а также для придания резине специальных свойств термостойкости, стойкости против воздействия нефтепродуктов и других, широкое применение находит синтетический каучук (СК). Он получается в результате реакций синтеза и полимеризации. Наиболее широкое применение находят бутадиеновый каучук (СКВ) — продукт полимеризации бутадиена (С4Нб), бутадиен-нитрильный каучук (СКН) — продукт совместной полимеризации бутадиена и нитрила акриловой кислоты, бутадиен-стирольный (СКС), получаемый совместной полимеризацией бутадиена и стирола, изопрено-вый каучук (СКИ), получаемый путем полимеризации изопрена. Вулканизирующие вещества вводятся для придания резиновым материалам способности к вулканизации, сущность которой состоит в «сшивании» нитевидных молекул каучука и образовании пространственных макромолекул. Основным вулканизирующим веществом является сера. В мягкие сорта резины (для камер и амортизаторов) вводится 1—3% серы; в более жесткие (для шлангов, прокладок и других деталей) до 5%. Для ускорения процесса применяют ускорители вулканизации (органические вещества коптакс, тиурам и другие), вводимые в количестве от 0,1 до 2,5%. Наполнители, служащие в основном для уменьшения стоимости резины, подразделяются на активные и неактивные. Активные наполнители наряду с уменьшением стоимости резины обеспечивают повышение прочности резины. К ним относятся сажа, окись кремния, каолин, окись титана, окись магния и др. Неактивные наполнители (мел, тальк и другие) не упрочняют резину. Противостарители уменьшают снижение пластичности резины при старении. Поскольку сущность старения состоит в присоединении к каучуку атомов кислорода, в качестве противостари-телей используются вещества (например, фенолы), реагирующие с кислородом с большей скоростью, чем каучук, или образующие на поверхности резины защитную пленку (парафин, церезин). Пластификаторы вводятся для облегчения смешивания компонентов и улучшения эластичности резины. В качестве их используют стеарин, олеиновую кислоту, парафин. Красители обеспечивают окраску резины. Применяются органические и неорганические красители. Получение резиновых изделий включает пластификацию каучука, приготовление смесей, формование и сборку изделий и вулканизацию. Вулканизация является важнейшим процессом, при котором каучук переходит из пластического состояния в упругое и резина приобретает необходимую прочность и твердость. Она обычно осуществляется нагревом изделия до температуры 120—150 °С и выдержкой в течение времени до 2 час. Это выполняется обычно в металлической пресс-форме. Для обеспечения плотности контакта с формой изделие во время вулканизации находится под давлением 2—8 кГ/см2, сообщаемым с помощью пресса или пневматических прижимов. Для тонких изделий может применяться холодная и газов™ вулканизация, при которых насыщение изделия серой происходит кз раствора или из газовой среды. Резина имеет хороший комплекс фнзико-механически! свойств. Модуль упругости ее составляет 0,1 — 1 кГ/мм2. Свойств эластичности резины сочетаются с высоким пределом прочности при растяжении, стойкостью против истирания, газо- и водонепроницаемостью, хорошими электроизоляционными свойствами и малым удельным весом. Важной характеристикой резины является произведение упру, гости, получающееся перемножением значений удлинения и предела прочности при растяжении. Резина является хорошим поглотителем энергии при деформации, т. е. обладает высокой амортизационной способностью. На рис. 1 в координатах нагрузка — удлинение показан график деформации резины при растяжении и ее сокращения при нагрузке. Площадь, заключенная между кривыми растяжения и сокращения, является поглощенной работой, называется механическим гистерезисом и характеризует амортизационные свойства Рис. 1. Кривая гистерезиса резины Резина подразделяется на универсальную и специальную. Универсальная резина применяется для изготовления шин, ремней, рукавов и других изделий. Резина специального назначения должна обладать свойствами масло- и бензостойкости, морозостойкости, повышенной теплостойкости и др. В зависимости от назначения основные свойства резины весьма разнообразны. Так, например, мягкая резина марок 3701 и ВИАМ-2 для изготовления амортизаторов под приборы имеет предел прочности до 200 кГ/см2, удлинение до 700%, а твердость только 3—9 кГ/см2. В то же время резина марок 3491 и 4094, предназначенная для работы в условиях сильного сжатия, имеет предел прочности до 70 кГ/см2, удлинение только до 40%, а твердость ее достигает 63 кГ/см2. Резина высокой эластичности, применяемая для изготовления камер (марка 3311), имеет низкое остаточное удлинение. На амортизационные прокладки идет резина, имеющая большую работу гистерезиса (марки 1847, 2959, 2651). Для уплотнительных прокладок, стойких в среде топлива и масла, может применяться твердая резина марок 2542, 4061, способная работать в условиях сильного сжатия и трения, а также резина средней твердости, работающая при меньшем поджатии (марки 3819, 3826с). Эластичная морозостойкая резина предназначается для изготовления изделий, работающих в условиях Крайнего Севера. Теплостойкая резина на основе полисилоксановых каучуков может применяться для защиты и протектирования вакуумных устройств и аппаратов космического применения. Ее важным достоинством является малая скорость сублимации в вакууме. По-лисилоксановая резина может применяться и в качестве теплозащитного материала. Особое место среди резиновых материалов занимает токопро-водящая резина, применяемая в радиотехнике. Электропроводность резины обеспечивается применением полярного каучука и использованием токопроводящих наполнителей, таких, как графит и окислы металлов. Применение прокладок и амортизаторов из токопроводящей резины исключает необходимость заземления элементов контура. Кислотостойкие резины изготовляются из хлоропренового каучука и стойких против воздействия кислот наполнителей. Для изготовления прокладок, стойких к воздействию сильных кислот и окислителей и способных работать при температурах от —70° до + 350°, могут применяться резиноподобные материалы ФКС-1 и ФКС-2, изготавливаемые из композиции политетрафторэтилена и полидиметилсилоксанового каучука с окисью цинка в качестве наполнителя. Полное использование технических возможностей резиновых материалов возможно только при соблюдении правил эксплуатации их. Резина и резиновые материалы очень чувствительны к воздействию тепла, ультрафиолетовых лучей, света, а также органических растворителей и агрессивных сред. Поэтому при эксплуатации и хранении следует защищать эти материалы от чрезмерного воздействия слишком низких и слишком высоких температур, прямых солнечных лучей и агрессивных жидкостей. В процессе эксплуатации необходимо соблюдать условия работы, обеспечивающие предупреждение чрезмерного нагрева изделий. Излишняя затяжка соединений уменьшает стойкость уплотнений. Стойкость элементов упругого привода снижается при работе на повышенной мощности и скорости. На доступных для осмотра резиновых деталях следует периодически проверять температуру, устраняя причины чрезмерного нагрева. Стойкость резиновых материалов резко сокращается при воздействии на них газов и жидкостей, для работы в среде которых резина данной марки не предназначена. При хранении резиновых материалов на складах необходимо поддерживать температуру 5—20 °С, а влажность 40—60%. Помещение должно быть хорошо вентилируемым и защищенным от прямого воздействия солнечных лучей. Изделия следует хранить на стеллажах, расположенных не ближе 1 м от приборов отопления с соблюдением предусмотренных для каждого изделия, требований укладки, упаковки, периодичности осмотра, сроков хранения и необходимых контрольных испытаний. Все виды периодически проводимых регламентных работ должны фиксироваться в документации. Реклама:Читать далее:Магнитные материалы

Статьи по теме:

Главная → Справочник → Статьи → Блог → Форум |

10 типов каучука, подробно описанных Martin’s Rubber

Опубликовано 01. 07.2020 Категория: Технические характеристики Теги: дизайн материалов, резиновые материалы

07.2020 Категория: Технические характеристики Теги: дизайн материалов, резиновые материалы

Резина — это невероятно универсальный, универсальный материал, который используется во многих областях бытового и промышленного применения. От натурального каучука, полученного из каучуковых деревьев, до обширного ассортимента синтетических каучуков, действительно существует каучуковый материал на любой случай. В этой статье Martin’s Rubber исследует 10 типов каучука, выделяя их преимущества, недостатки и типичные области применения.

Как известно, резина гибкая. Не только с точки зрения его эластичных и податливых механических свойств. Потому что химические свойства каучука также делают его невероятно привлекательным для разработки широкого спектра различных типов синтетического каучука, которые сочетают в себе лучшие свойства натурального каучука с множеством полезных дополнительных свойств.

Здесь мы более подробно рассмотрим 10 наиболее распространенных типов каучука, используемых сегодня.

1. Натуральный каучук (NR)

Натуральный каучук (изопрен) получают из латексного сока каучукового дерева Пара (hevea brasiliensis). Натуральный каучук обладает высокой прочностью на растяжение и устойчив к износу, например, к выкрашиванию, резке или разрыву. С другой стороны, натуральный каучук лишь умеренно устойчив к воздействию тепла, света и озона. Натуральный каучук используется в прокладках, уплотнениях, амортизаторах, шлангах и трубах.

2. Стирол-бутадиеновый каучук (SBR)

Стирол-бутадиеновый каучук представляет собой недорогой синтетический каучук, обладающий хорошей стойкостью к истиранию, выдающейся ударной вязкостью, хорошей упругостью и высокой прочностью на растяжение. Однако SBR обладает плохой устойчивостью к солнечному свету, озону, пару и маслам. Основные области применения стирол-бутадиенового каучука включают шины и шинные изделия, автомобильные детали и резинотехнические изделия.

3. Бутилкаучук (IIR)

Бутилкаучук — отличный вариант для амортизации. Он обладает исключительно низкой газо- и влагопроницаемостью и выдающейся стойкостью к нагреву, старению, атмосферным воздействиям, озону, химическому воздействию, изгибу, истиранию и разрыву. Бутил устойчив к гидравлическим жидкостям на основе эфиров фосфорной кислоты и обладает отличными электроизоляционными свойствами. Он имеет тенденцию захватывать воздух, пузыриться и расползаться во время производства. Общие области применения включают уплотнительные кольца, вкладыши для резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в вакуумных системах.

Он обладает исключительно низкой газо- и влагопроницаемостью и выдающейся стойкостью к нагреву, старению, атмосферным воздействиям, озону, химическому воздействию, изгибу, истиранию и разрыву. Бутил устойчив к гидравлическим жидкостям на основе эфиров фосфорной кислоты и обладает отличными электроизоляционными свойствами. Он имеет тенденцию захватывать воздух, пузыриться и расползаться во время производства. Общие области применения включают уплотнительные кольца, вкладыши для резервуаров и герметики. Его газонепроницаемость делает бутил идеальным для уплотнений в вакуумных системах.

4. Нитрил (NBR)

Нитрил (также известный как каучук NBR и Buna-N) является наиболее широко используемым и экономичным эластомером в промышленности уплотнений. Отчасти это связано с тем, что он демонстрирует превосходную стойкость к маслам на нефтяной основе, топливу, воде, спиртам, силиконовым смазкам и гидравлическим жидкостям. Нитрил имеет диапазон температур от -54 до +149 градусов по Цельсию и обладает хорошим балансом желаемых свойств, таких как низкая остаточная деформация при сжатии, высокая стойкость к истиранию и высокая прочность на растяжение. Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

Не рекомендуется использовать с автомобильной тормозной жидкостью, кетонами, гидравлическими жидкостями на основе эфиров фосфорной кислоты и нитро- или галогенированными углеводородами.

5. Неопрен® (CR)

Неопрен®, который классифицируется как эластомер общего назначения, необычен тем, что он умеренно устойчив к нефтяным маслам и атмосферным воздействиям (озон, УФ, кислород). Поэтому он уникально подходит для определенных применений уплотнений, где многие другие материалы не годятся. Он имеет относительно низкую остаточную деформацию при сжатии, хорошую упругость и устойчивость к истиранию, а также устойчив к растрескиванию при изгибе. Неопрен® имеет тот же диапазон рабочих температур, что и нитрил, и обычно используется для герметизации хладагентов в кондиционерах и холодильных установках.

6. Этилен-пропилен-диеновый мономер (EPDM)

Каучук EPDM представляет собой универсальную резину, обладающую отличной устойчивостью к теплу, озону, атмосферным воздействиям и старению, а также низкой электропроводностью, низкой остаточной деформацией при сжатии и низкотемпературными свойствами. EPDM можно использовать в качестве экономичной альтернативы силикону, и при установке в надлежащих условиях он может прослужить долгое время до охрупчивания. Резина EPDM используется в различных областях применения в системах отопления, вентиляции и кондиционирования воздуха и автомобилях, а также в уплотнительных кольцах и электроизоляционных изделиях.

EPDM можно использовать в качестве экономичной альтернативы силикону, и при установке в надлежащих условиях он может прослужить долгое время до охрупчивания. Резина EPDM используется в различных областях применения в системах отопления, вентиляции и кондиционирования воздуха и автомобилях, а также в уплотнительных кольцах и электроизоляционных изделиях.

7. Силикон (Q)

Силикон хорошо работает с водой, паром или нефтяными жидкостями. Хотя он может работать в диапазоне температур от -84 до +232 градусов по Цельсию, было показано, что силикон выдерживает кратковременное воздействие до -115 градусов по Цельсию. Силикон обладает плохой устойчивостью к разрыву, истиранию и прочности на растяжение, что делает его более подходящим для статических, а не динамических применений. Химическая стабильность силикона означает, что он широко используется в пищевой и медицинской промышленности, а также в герметиках, смазочных материалах и печатных платах.

8. Viton® (FKM)

Viton® — это фторэластомерный материал, пригодный для широкого круга применений. Этот прочный синтетический каучук и фторполимерный эластомер, торговая марка DuPont, обеспечивает исключительную температурную стабильность в диапазоне от -20 до +205 градусов Цельсия. Недостатки Viton® заключаются в том, что он может набухать во фторированных растворителях, относительно дорог и может быстро выйти из строя, если используется неправильный сорт. Наряду с нитрилом это один из наиболее распространенных эластомеров, используемых для уплотнений, включая уплотнительные кольца, прокладки и уплотнения.

Этот прочный синтетический каучук и фторполимерный эластомер, торговая марка DuPont, обеспечивает исключительную температурную стабильность в диапазоне от -20 до +205 градусов Цельсия. Недостатки Viton® заключаются в том, что он может набухать во фторированных растворителях, относительно дорог и может быстро выйти из строя, если используется неправильный сорт. Наряду с нитрилом это один из наиболее распространенных эластомеров, используемых для уплотнений, включая уплотнительные кольца, прокладки и уплотнения.

9. Полиуретан (AU)

Полиуретан хорошо известен своей универсальной прочностью, а также заметной стойкостью к истиранию и выдавливанию. Уплотнительные кольца, изготовленные из полиуретанового материала, не подходят для применений, требующих хорошей устойчивости к сжатию и термостойкости. Последнее обусловлено более узким диапазоном рабочих температур от -54 до +100 градусов Цельсия. Полиуретановые уплотнительные кольца часто используются для гидравлических фитингов, цилиндров, клапанов и пневматических инструментов.

10. Гидрогенизированный нитрил (HNBR)

Гидрогенизированные нитриловые каучуки обладают лучшей маслостойкостью и химической стойкостью, чем нитриловые каучуки, и могут выдерживать гораздо более высокие температуры. HNBR обещает превосходную устойчивость к маслам, топливу, многим химическим веществам, пару и озону. Он также предлагает исключительную прочность на растяжение и разрыв, сопротивление удлинению и истиранию. Однако HNBR относительно дорог и обладает ограниченной огнестойкостью, плохой электроизоляцией и несовместим с ароматическими маслами и полярными органическими растворителями. HNBR широко используется в автомобильной промышленности и для широкого спектра компонентов, включая статические уплотнения, шланги и ремни, и это лишь некоторые из них.

Для получения дополнительной информации о свойствах этих и некоторых других распространенных каучуков см. нашу Таблицу свойств материалов. Или, чтобы обсудить ваши конкретные требования к применению с одним из наших опытных технических экспертов, свяжитесь с Martin’s Rubber сегодня по телефону +44 (0) 23 8022 6330 или по электронной почте [email protected].

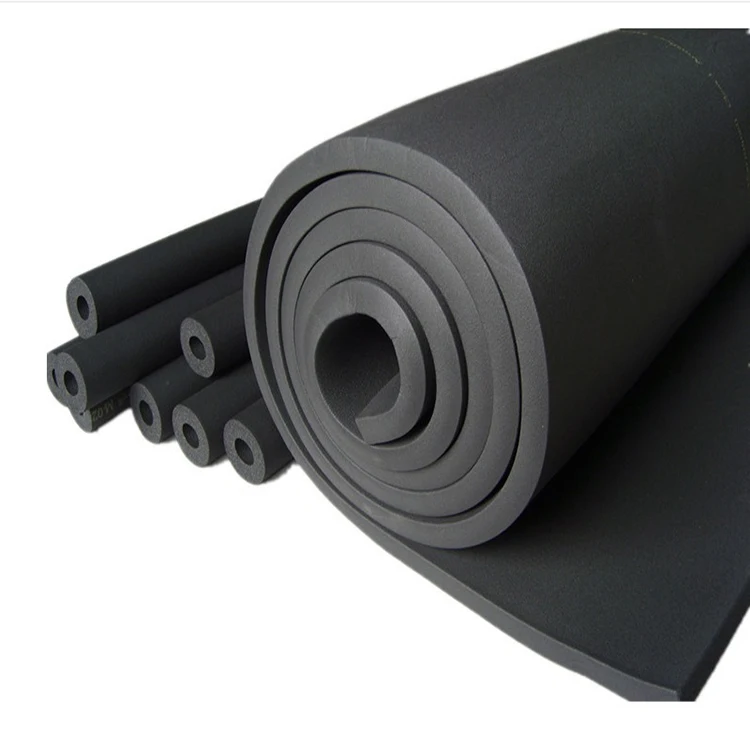

Резиновые детали и изделия из EPDM

Резина EPDM представляет собой синтетический каучук высокой плотности, используемый для наружных работ и других мест, где требуются прочные универсальные детали. Обладая более чем полувековым опытом предоставления нестандартных резиновых решений для предприятий, Timco Rubber может работать с вами, чтобы предоставить подходящие детали из EPDM для ваших приложений.

Запросите предложение сегодня

- Дом

- Резиновые материалы

- Резина ЭПДМ

Если вам нужен резиновый материал, который обладает отличной стойкостью к погодным условиям, нагреву и другим факторам без ущерба для банка, вам могут подойти втулки из EPDM, прокладки, трубки и другие детали.

EPDM, также известный как этилен-пропилен-диеновый мономер, является чрезвычайно универсальным материалом, используемым в различных областях, от автомобильной продукции до деталей систем отопления, вентиляции и кондиционирования воздуха. Этот тип резины также выступает в качестве менее дорогой альтернативы силикону, поскольку он может выдерживать погодные условия, истирание и другие проблемы в течение длительного периода времени при правильном использовании. Таким образом, EPDM может сэкономить вам время и деньги в широком диапазоне применений.

Этот тип резины также выступает в качестве менее дорогой альтернативы силикону, поскольку он может выдерживать погодные условия, истирание и другие проблемы в течение длительного периода времени при правильном использовании. Таким образом, EPDM может сэкономить вам время и деньги в широком диапазоне применений.

Свойства EPDM

- Обычное название: EPDM

- ASTM D-2000 Классификация: CA

- Химическое определение: этилен-пропилен-диеновый мономер

- Диапазон температур

- Использование при низких температурах: от -20° до -60°F | от -29⁰C до -51⁰C

- Использование при высоких температурах: до 350°F | До 177⁰C

- Прочность на растяжение

- Диапазон растяжения: 500-2500 P.S.I.

- Удлинение: Максимум 600%

- Дюрометр (твердость) — Диапазон: 30-90 Шор А

- сопротивления

- Старение Погода — Солнечный свет: Отлично

- Стойкость к истиранию: Хорошая

- Сопротивление разрыву: Среднее

- Стойкость к растворителям: Плохая

- Маслостойкость: Плохая

- Общие характеристики

- Адгезия к металлам: от удовлетворительной до хорошей

- Стойкость к растворителям: Плохая

- Компрессионный набор: Хороший

Применение EPDM

HVAC

- Втулки компрессора

- Дренажные трубы, сформированные на оправке

- Трубка реле давления

- Прокладки и уплотнения панелей

Автомобильная промышленность

- Защита от атмосферных воздействий и уплотнения

- Жгуты проводов и кабелей

- Распорки для окон

- Гидравлические тормозные системы

- Уплотнители дверей, окон и багажника

Промышленный

- Уплотнительные кольца и шланги системы водоснабжения

- Трубка

- Втулки

- Ремни

- Электрическая изоляция и крышки стингеров

Преимущества и преимущества EPDM

- Устойчивость к ультрафиолетовому излучению, озону, старению, атмосферным воздействиям и многим химическим веществам — отлично подходит для наружного применения

- Стабильность при высоких и низких температурах – материал EPDM общего назначения можно использовать в среде с температурным диапазоном от -20⁰F до +350⁰F (от -29⁰C до 177⁰C).

Характерной особенностью этих материалов является их эластичность.

Характерной особенностью этих материалов является их эластичность.

Оно характеризует работу растяжения или энергию упругости и является обобщенной характеристикой работоспособности резины. Для суждения об ухудшении свойств резины в результате старения или действия нефте-продуктов определяют относительное изменение произведения упругости, называемое соответственно коэффициентом старения или коэффициентом стойкости резины в топливе и масле.

Оно характеризует работу растяжения или энергию упругости и является обобщенной характеристикой работоспособности резины. Для суждения об ухудшении свойств резины в результате старения или действия нефте-продуктов определяют относительное изменение произведения упругости, называемое соответственно коэффициентом старения или коэффициентом стойкости резины в топливе и масле.

Поэтому нужно предохранять все системы, в которых имеются резиновые уплотнения, от попадания посторонних жидкостей, даже если эти жидкости менее агрессивны, чем основная.

Поэтому нужно предохранять все системы, в которых имеются резиновые уплотнения, от попадания посторонних жидкостей, даже если эти жидкости менее агрессивны, чем основная.