Уплотнительные пены для систем захвата большой

Настройки cookie-файлов

Мы используем куки-файлы на нашем сайте. Некоторые из них являются технически обязательными, в то время как другие помогают улучшить наш сайт для вас.

Принять все

Собственные настройки

Требуется

| WebThinker Cookie Box | |

Сохраняет выбранные настройки куки-файлов. https://www.webthinker.de/cookie-box/ | |

| WebThinker Bosun | |

Фильтрует внутренних пользователей компании по данным анализа. | |

| Менеджер тегов Google | |

Отвечает за техническую реализацию выбранных настроек cookie-файлов. https://policies.google.com/privacy | |

| Google reCAPTCHA | |

Защищает контактные формы от ботов и спама. https://policies.google.com/privacy | |

| Выбор языка | |

Определяет язык, выбранный посетителем. | |

| Выбор страны | |

Определяет страну, выбранную посетителем. | |

| Идентификатор сессии | |

Требуется для текущей сессии пользователя. | |

| CMS ID сайта | |

Требуется для CMS-контента пользовательского сеанса. | |

| Ключ канала | |

Требуется для содержимого веб-магазина пользовательского сеанса. | |

| АВЗАЛБ, АВЗАЛБКОР | |

Определяет экземпляр балансира нагрузки. | |

Статистика

| Google Analytics | |

Создает аналитические данные о том, как сайт используется посетителями. | |

| Microsoft Bing | |

Создает аналитические данные о том, как сайт используется посетителями. https://privacy.microsoft.com/privacystatement | |

Создает аналитические данные о том, как сайт используется посетителями. https://www.linkedin.com/legal/privacy-policy | |

Маркетинг

| Google Ads | |

Рекламная платформа для привлечения заинтересованных пользователей с помощью рекламы. | |

СМИ

| Vimeo | |

Требуется для отображения видео Vimeo на сайте. https://vimeo.com/privacy | |

| Google Maps | |

Требуется для отображения Карт Google на веб-сайте. https://policies.google.com/privacy | |

Разное

| Userlike | |

Платформа живого чата для поддержки обмена сообщениями. | |

Сохранить собственные настройки

Конфиденциальность | Вывод

Меламиновая губка: для чего нужна, как пользоваться, польза и вред

Хочется, чтобы дома всегда было чисто. Но процесс уборки очень утомляет. Поэтому хозяйки с интересном относятся к лайфхакам, которые могут облегчить их труд. Один из таких — использование губки из меламина. Появилась она не очень давно, но быстро стала востребованной. Она легко справляется с самыми разными загрязнениями, не требует дополнительного использования химических препаратов. Правда, при этом многие уверены в ее небезопасности. Но так ли это на самом деле? Разберемся, что это — меламиновая губка и как правильно ею пользоваться.

Смотрите короткое видео, в котором мы перечислили основные факты о меламиновой губке

Все о губке из меламина

Из чего она сделана

Достоинства и недостатки средства для чистки

Инструкция по правильной чистке

Что нельзя делать с чистящим ластиком

Как правильно хранить

Вредна ли губка для здоровья

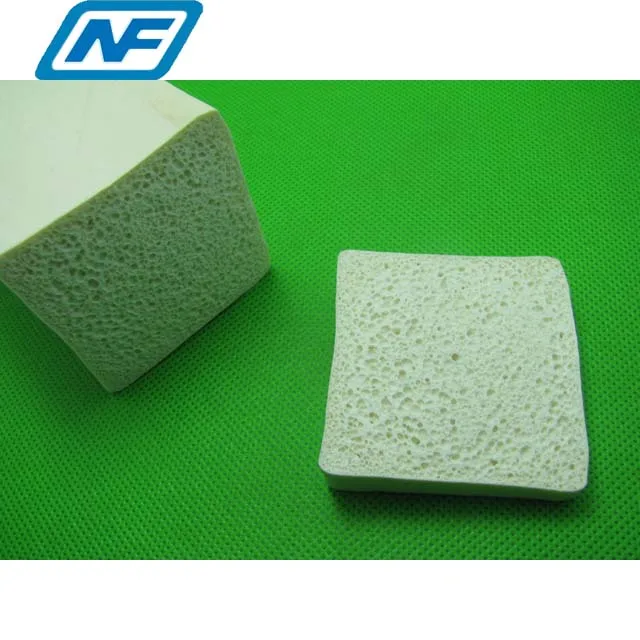

Меламиновый ластик, как ее еще называют, — это спрессованные кристаллы и волокна меламина, которые в результате химической реакции преобразовывают в пористый материал. Получается изделие наподобие поролоновой мочалки.

Получается изделие наподобие поролоновой мочалки.

Разберемся, как работает меламиновая губка. При смачивании образуется немного пены, облегчающей трение. Мокрым ластиком трут загрязненную поверхность. В процессе разрушаются связи между частичками грязи и материалом основания, а пористые меламиновые волокна полностью впитывают загрязнения. Постепенно он уменьшается в объеме и теряет белоснежный цвет.

ShutterStock

У приспособления для чистки много достоинств. Правда, они проявляются в полной мере, если выполнять рекомендации, как пользоваться меламиновой губкой. Перечислим ее плюсы.

Плюсы

- Универсальность. Средство хорошо очищает самые разные поверхности, подходит для чистки различных материалов.

- Экономный расход. Ластик стандартных размеров очищает порядка 10 кв. метров покрытия.

- Не требует использования моющих средств.

- Хорошо впитывает жидкость, не оставляет никаких разводов или следов.

У изделия для чистки есть и недостатки, перечислим их тоже.

Минусы

- Затруднено использование на жирной поверхности. Частички жира забивают поры, мочалка приходит в негодность. Пользы от такой чистки нет.

- Риск испортить чувствительные к абразивам покрытия. Жесткий меламин «работает» как абразив и может оставить царапины.

- Быстрая потеря формы. Влага и частички грязи за короткое время разрушают структуру материала.

ShutterStock

Главное преимущество и причина его использования — универсальность и возможность быстро очистить загрязнения практически с любых поверхностей. Например, в кухне и ванной комнате она поможет отмыть кафель от известкового и мыльного налета, почистить мебель, сантехнику и смесители, затирку и швы между плиткой. В жилых комнатах ею вполне реально очистить загрязнения на обоях и окрашенных стенах, недавние и застаревшие. Если верить отзывам, меламиновое изделие способно убрать даже следы фломастеров и ручек на стенах.

Поэтому к ней прибегают мамы маленьких детей — ведь рисунки малышей часто остаются надолго и обычным поролоном или моющими средствами не удаляются, приходится попросту закрашивать участки или ждать следующего косметического ремонта. Даже оконные откосы и стеклянные поверхности поддаются меламиновой чистке. Также с ее помощью можно очищать следы от обуви на ламинате и линолеуме. Подойдет меламиновая губка для очистки обуви из кожи и ткани.

ShutterStock

Уборка

10 вариантов применения в быту меламиновой губки

Чтобы получить хороший результат, надо правильно пользоваться средством для чистки. Мы подготовили простую инструкция по применению меламиновой губки.

- Надеваем резиновые хозяйственные перчатки. Это защитит кожу от мелких частичек, которые появляются при работе с такой мочалкой.

- Отрезаем кусочек изделия. Смачиваем край в теплой воде. Она не должна быть горячей, нагретый меламин становится токсичным. Оптимальная температура — 36˚С и ниже.

- Слегка отжимаем ластик. Делаем это осторожно, немного сжимаем, но не выкручиваем. При сильном нажатии структура изделия нарушается, оно теряет свои свойства.

- Влажную губку прижимаем к пятну и с небольшим усилием его оттираем. Лучше всего тереть уголком мочалки, так она будет расходоваться экономно и прослужит дольше.

- Загрязненный фрагмент изделия периодически промываем в воде, слегка отжимаем. Не выкручиваем его, чтобы подольше сохранить форму.

В процессе чистки от ластика могут отламываться мелкие и достаточно крупные фрагменты. Это нормально. Их нужно убирать с очищаемого покрытия. Это основные рекомендации, как пользоваться меламиновой губкой для уборки. По окончании работы с очищенной поверхности водой смывают частички меламина. Моющие средства для этого не нужны.

ShutterStock

Мало понимать, как правильно пользоваться меламиновой губкой, надо знать, что нельзя делать при работе с нею. Главное опасение связано с тем, что меламин — это ядовитое вещество. Если оно попадет в организм человека, может осесть в почках и способствовать образованию камней. Поэтому применять средство следует с осторожностью.

Основные особенности его использования: нельзя сильно мочить и выжимать мочалку, не стоит использовать ее целой — желательно отрезать по кусочку. Большинство потребителей об этом не знает и совершает ошибки. Еще один запрет — использовать с губкой моющие средства с хлором в составе. Вместе он могут спровоцировать опасную химическую реакцию.

Если изделие настолько опасно, стоит ли действительно его использовать? Вот основной вопрос. Если посмотреть здраво, то большинство предметов бытовой химии, которые мы используем ежедневно — не менее ядовиты, так как сделаны на основе химических веществ. Но отказываться от них совсем и переходить на воду с мылом — вероятно, бессмысленное решение. Нужно знать правила безопасности и соблюдать их.

Но отказываться от них совсем и переходить на воду с мылом — вероятно, бессмысленное решение. Нужно знать правила безопасности и соблюдать их.

- Пользуйтесь перчатками во время работы с изделием.

- Не мойте ею поверхности, которые будут соприкасаться с едой (кастрюли изнутри, посуду, тем более, детскую).

- Убирайте губку-ластик в закрытый пакет или коробку, чтобы ее не достали дети или случайно не сжевали домашние животные.

- Не мойте с ее помощью овощи, фрукты, яйца перед употреблением.

- Тщательно промывайте руки и поверхности водой после очистки с меламинкой.

Unsplash

Уборка

8 вещей, которые нельзя делать с меламиновой губкой

Уход за ластиком несложен. После работы его надо ополоснуть, чтобы смыть загрязнения, слегка отжать, дать влажной мочалке хорошо просохнуть. Высохшее изделие убирают в шкафчик или на полку. Важно, чтобы там было сухо. Излишняя влага испортит чистящее средство. Еще один важный момент: ни дети, ни домашние животные не должны иметь доступ к месту хранения. Это убережет их от возможных неприятностей.

Высохшее изделие убирают в шкафчик или на полку. Важно, чтобы там было сухо. Излишняя влага испортит чистящее средство. Еще один важный момент: ни дети, ни домашние животные не должны иметь доступ к месту хранения. Это убережет их от возможных неприятностей.

Об опасности чистящих изделий слышали, наверное, все. Но вот насколько правдиво это утверждение? Попробуем разобраться. Чистый меламин по международной классификации относится к слаботоксичным веществам. Это синтетический препарат, в составе которого токсичные нонифенол и формальдегид, но их содержание относительно невелико. Реальную угрозу для здоровья меламиновые кристаллы представляют только при попадании в организм человека в больших количествах.

Губки же изготавливаются из вспененного меламина. То есть в них токсичных веществ в разы меньше. В таком виде полимер абсолютно безвреден. Однако потенциальная опасность все-таки есть. По сути, вспененный меламин представляет собой достаточно хрупкий абразив. Когда им трут поверхность, отламываются крупные и мелкие фрагменты. Самые мелкие и представляют некоторую опасность.

Самые мелкие и представляют некоторую опасность.

Если они остаются на очищаемой поверхности и потом с нее попадают в организм человека, то могут в нем накапливаться. Чаще всего они в виде солей откладываются в почках, что может привести к развитию мочекаменной болезни. Поэтому не рекомендуется мыть посуду, кухонную утварь или продукты меламиновыми ластиками. А если это необходимо, то следует хорошо отмыть очищенное покрытие, чтобы на нем не осталось вредных частичек.

Некоторый вред для здоровья меламиновая губка может представлять в нагретом виде. Разогретый химикат испаряется, при этом в воздух выделяются токсичные вещества. Поэтому изделия запрещено нагревать и смачивать горячей водой. В остальном средство для чистки полностью безвредно и безопасно.

ShutterStock

Напишите ваше мнение: пользуетесь ли меламиновой губкой и что думаете о ее пользе в быту и вреде для человека?

Материал подготовила

Анастасия Дубровина

Резиновые губки из советского детства

Alove_Roleen

Автор:

Alove_Roleen

03 октября 2022 11:12

Метки: Резиновая губка СССР интересно купание ностальгия факты фото

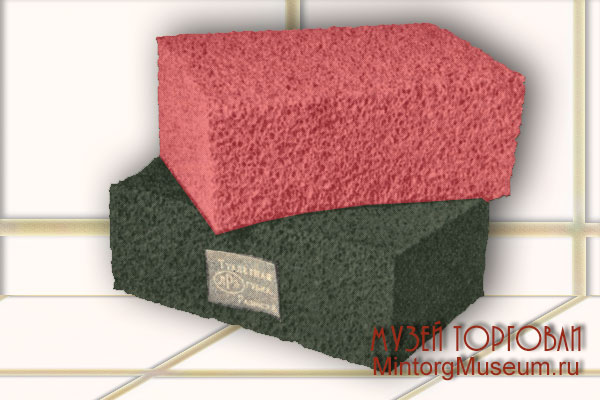

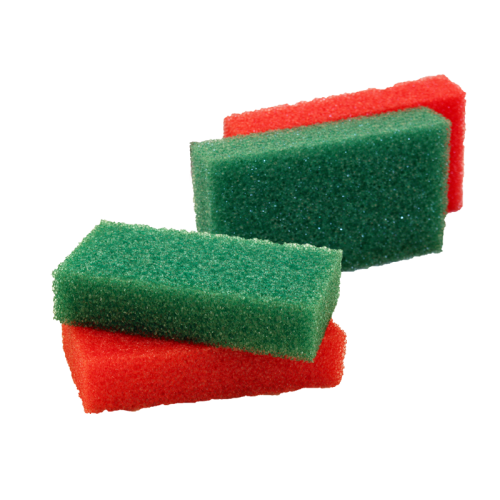

Это сегодня малышей купают с помощью различных пенок, очень мягкого детского мыла и нежных разноцветных губок из поролона в виде бабочек/цветочков/зверушек.

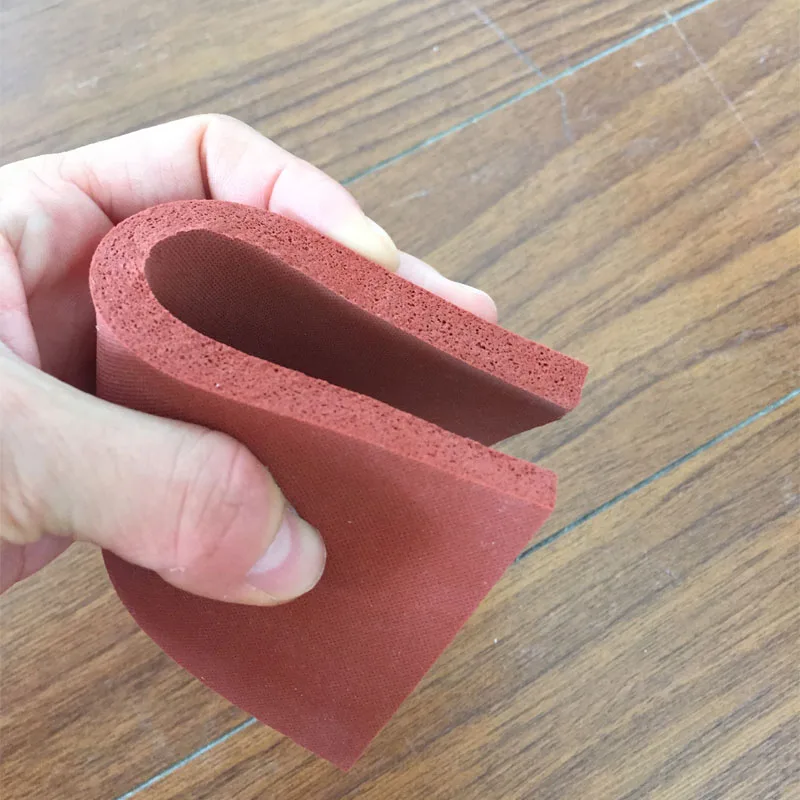

У советских детей были совсем другие купальные принадлежности, и одна из них, сегодня практически уже позабытая — это пористая резиновая губка с характерным запахом и скрипом, возникающим при соприкосновении с мокрой кожей.

Источник:

Конечно же, нельзя сказать, что подобные губки использовались в каждой советской семье, но распространение этих купальных принадлежностей было очень широким.

По товарной номенклатуре они проходили под названием «губки туалетные» и относились к группе резиновых санитарно-гигиенических изделий. И хотя никаких возрастных ограничений этот товар не предусматривал, все же использовались эти губки преимущественно для купания детей — взрослые предпочитали более серьезные мочалки.

Источник:

Интересно то, что такой простой предмет, как эта резиновая губка, выпускался в 10 размерах: самая маленькая в длину была 9-10 см, самая большая — 50-52 см. Что касается окраски — допускался любой цвет, кроме черного, хотя в аптеках чаще всего встречались почему-то в оттенках зеленого и красного цвета.

Что касается окраски — допускался любой цвет, кроме черного, хотя в аптеках чаще всего встречались почему-то в оттенках зеленого и красного цвета.

Источник:

Одно время эти губки делали двух типов — просто в виде прямоугольных брусков и в виде сложенной пополам и склеенной прямоугольной полоски, между плоскостями которых вкладывался резиновый ремешок. Но во второй половине 60-х гг., когда на производствах наметилась тенденция к упрощению и удешевлению товаров народного потребления, от губок с ремешком стали постепенно отказываться в пользу обычных прямоугольных.

Источник:

Резиновая губка с ремешком

Еще одно отличие всех губок друг от друга — не только размеры, цвет и наличие/отсутствие ремешка, но и размеры пор на резине. Крупнопористые губки были чуть более грубоватыми, чем их средне- и мелкопористые «собратья».

Крупнопористые губки были чуть более грубоватыми, чем их средне- и мелкопористые «собратья».

Источник:

Предприятия Министерства химической промышленности СССР, которые занимались производством этих резиновых губок, следовали ГОСТу от 1949 года, который разрешал только два вида дефекта: разница в оттенках цвета на одной плоскости губки и небольшая разница в пористости на сторонах склеенных губок.

При этом ОТК не пропускала те губки, у которых были слишком крупные поры-раковины (более 1/2 кв. см), с неровной обрезкой или несоответствием заданному размеру. А еще был очень важный элемент тестирования на качество: резина не должна была терять эластичность, крошиться или как-либо изменять свой внешний вид после вымачивания в 0,5% растворе едкой щелочи или после пребывания двух суток в термостате при температуре 70 градусов.

Источник:

Кстати говоря, резиновые губки ценились не только родителями, как мягкая и удобная купальная принадлежность, но и художниками. Кусочками этой губки творческие люди пользовались вместо ластиков-клячек, причем, многие были убеждены, что аптечные резиновые губки намного лучше справляются со своей задачей, чем профессиональные, самые лучшие клячки.

Кусочками этой губки творческие люди пользовались вместо ластиков-клячек, причем, многие были убеждены, что аптечные резиновые губки намного лучше справляются со своей задачей, чем профессиональные, самые лучшие клячки.

Помните такие губки из советского детства?

Источник:

АНТИФИШКИ

Всё о политике в мире

Ссылки по теме:

- Кто придумал знаменитую авоську

- Дралоскоп, стеклофон и советский письменный стол, накрытый стеклом

- Как в СССР пытались создать боевой гибрид самолёта и вертолёта, и что из этого вышло

- Тайна эскимо-пай и гильзовое мороженое советских времен

- Варёнки рулят: Для чего в СССР варили джинсы?

Метки: Резиновая губка СССР интересно купание ностальгия факты фото

Новости партнёров

Производство пористой резины — Pirelli

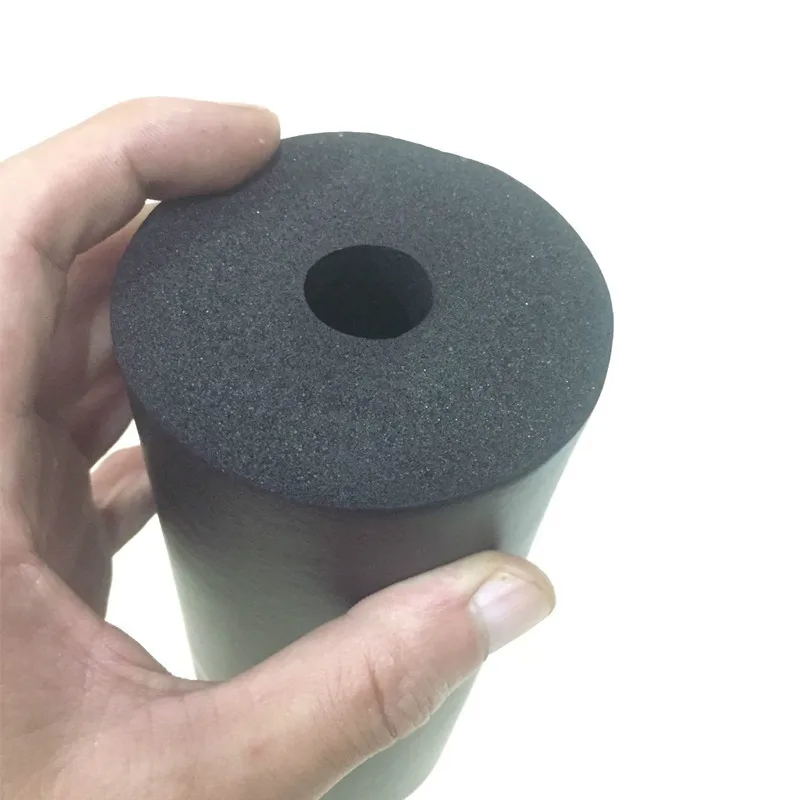

Изобретение относится к производству губчатой резины и изделий, точнее формованных изделий из нее. Под термином «губчатая резина» в целях настоящего описания понимается пористая вулканизированная резина, в которой, как и в натуральной губке, поры или ячейки сообщаются друг с другом.

Под термином «губчатая резина» в целях настоящего описания понимается пористая вулканизированная резина, в которой, как и в натуральной губке, поры или ячейки сообщаются друг с другом.

При производстве губчатого каучука и изделий из него принято придавать готовому каучуку пористое состояние путем добавления в исходную смесь материала, способного при повышении температуры в смеси во время ее вулканизации выделять газы in situ, которые вызывают набухание вулканизуемой массы и превращение ее по завершении вулканизации в постоянно пористую массу.

Этот способ производства губчатого каучука вполне пригоден для изготовления лепешек и т.п. из губчатого каучука более или менее простой или правильной формы. Однако для производства сложных формованных изделий или изделий сложной формы указанный способ оказывается неудовлетворительным из-за относительно высокой вязкости смеси предварительно коагулированного каучука, и по этой причине предпочтительнее изготавливать изделие непосредственно из каучука. водная дисперсия каучука, так как дисперсия легче распределяется однородным образом по всей форме или форме, то есть в ее отдаленных или неудобных и недоступных углах и углублениях, чем смесь предварительно коагулированного каучука.

водная дисперсия каучука, так как дисперсия легче распределяется однородным образом по всей форме или форме, то есть в ее отдаленных или неудобных и недоступных углах и углублениях, чем смесь предварительно коагулированного каучука.

Целью настоящего изобретения является создание усовершенствованного способа производства губчатого каучука и изделий из него, 5 более конкретно формованных изделий, и, в частности, создание способа, который можно было бы легко применять для формования сложных или формованные изделия высокой формы.

В соответствии с настоящим изобретением способ 4 производства губчатого каучука или изделий, в частности, формованных изделий из него, характеризуется коагуляцией водной дисперсии каучука в присутствии при распределении по массе дисперсии временных 5 порообразующие сердцевины, состоящие из шариков, зерен, фрагментов и т.п. вещества или веществ, которые являются (или являются) по существу химически инертными по отношению к дисперсии, за исключением теплового дестабилизирующего и коагулирующего действия, упомянутого в настоящем документе ниже, и являются ( или) способны, в то время как шарики и т. п. распределяются через дисперсию, оставаться твердыми при нормальных температурах и являются (или являются) растворимыми или коллоидно-диспергируемыми под действием горячей воды или продолжительного воздействия на них (или их ), и после этого извлекают указанные сердцевины, чтобы получить пористый продукт.

п. распределяются через дисперсию, оставаться твердыми при нормальных температурах и являются (или являются) растворимыми или коллоидно-диспергируемыми под действием горячей воды или продолжительного воздействия на них (или их ), и после этого извлекают указанные сердцевины, чтобы получить пористый продукт.

Шарики или аналогичные материалы сердцевины могут состоять из любого подходящего вещества, имеющего характеристики, указанные выше. Предпочтительными веществами для этой цели являются обратимые коллоиды, такие как клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин и т.п.; также меласса и другие сахаросодержащие вещества; или в сочетании с инертным наполнителем, как описано ниже, продукт частичного гидролиза крахмала или целлюлозы, такой как продукт, полученный из остатков отбеливания целлюлозы и часто используемый в литейном производстве в качестве связующего песка, используемого при производстве стержни пресс-форм. Вышеупомянутые специфические коллоиды легко получить в форме шариков, зерен или другой подходящей разделенной формы для целей настоящего изобретения, и они легко растворяются или диспергируются при обработке водой, особенно водой при повышенной температуре.

При желании сердцевинные шарики, зерна и т.п. могут состоять частично из обратимого коллоида, такого как один или другой из конкретных коллоидов, упомянутых выше, и частично из инертного пылевидного материала, такого как, например, карбонат кальция, порошкообразный тальк, каолин и т.п. или их смеси, при этом порошкообразное вещество смешивают с коллоидом, а два вещества экстрагируют вместе при воздействии горячей воды на сгусток.

Способ применим как к случаю, когда используется дисперсия вулканизированного каучука, так и к случаю, когда используется невулканизированная дисперсия, и в последнем случае операции извлечения сердцевины и вулканизации могут происходить одновременно, тепло горячего вода, используемая для извлечения сердцевины, одновременно служит для вулканизации каучука.

Однако следует понимать, что изобретение не ограничивается этой процедурой и включает в себя процедуру вулканизации после стадии извлечения сердцевины из сгустка.

Кроме того, следует понимать, что термин «каучук», используемый в данном описании, включает, помимо каучука в обычном смысле этого термина, другие вещества, подобные каучуку, например, гуттаперчу, балат и как. Опять же, изобретение включает использование не только натуральных дисперсий или латексов каучука, гуттаперчи и т.п., но также и искусственных дисперсий этих и подобных веществ, особенно регенерированного каучука.

Опять же, изобретение включает использование не только натуральных дисперсий или латексов каучука, гуттаперчи и т.п., но также и искусственных дисперсий этих и подобных веществ, особенно регенерированного каучука.

Кроме того, дисперсии могут быть либо с нормальным содержанием каучука, либо в форме концентратов.

Исходная дисперсия для целей настоящего изобретения может включать любые обычные добавки к каучуку, например, вулканизующие агенты, ускорители, антиоксиданты, минералы или другие мягчители, ингредиенты которых, конечно, выполняют свои обычные функции во время процессе и в готовой резине.

Дисперсия может также содержать термодестабилизирующие вещества, например, соли двухвалентных металлов, такие как, например, сульфат магния или сульфат кальция, или соли аммония, используемые в сочетании с оксидом цинка, или также дизамещенные ароматические гуанидины, с целью ускорения и контроль коагуляции дисперсии при приложении к ней тепла.

Под «термостабилизирующими агентами» в том смысле, в котором это выражение используется в данном документе, подразумеваются агенты, такие как, например, соли двухвалентных металлов, такие как сульфат магния или сульфат кальция, или соли аммония, используемые в сочетании с оксидом цинка или ди- замещенные ароматические гуанидины, которые, оставаясь неактивными в качестве дестабилизирующей или коагулирующей среды в водных дисперсиях каучука, пока температура дисперсии поддерживается на уровне или около нормальной температуры, способны проявлять активность в дисперсии, дестабилизируя или коагулируя последнюю при повышении температуры при этом дисперсия, таким образом, коагулирует с сохранением большего или меньшего количества воды, входящей в ее состав.

Как будет понятно, зерна, гранулы и т.п. материала сердцевины выбираются по размеру и форме в соответствии с желаемыми размерами и формой пор, которые должны быть получены в готовой резине, причем эти поры приблизительно совпадают по форме. и размер с шариками или т.п. материала сердцевины, которые вводят в исходную дисперсию.

В этой связи следует отметить, что изделия из губчатого каучука, полученные способом по настоящему изобретению, отличаются от изделий из губчатого каучука, полученных, как до сих пор, путем введения в исходную каучуковую дисперсию или образования на месте в ней пузырьков газа или пара, тем фактом, что в то время как ячейки продуктов, полученных этими известными способами, отделены друг от друга смежными стенками, которые очень тонкие и имеют по существу одинаковую толщину по всей поверхности, ячейки изделий из губчатого каучука, полученных способом процесса по настоящему изобретению отделены друг от друга стенками, которые являются сравнительно толстыми по сравнению со стенками ячеек упомянутых известных продуктов и, кроме того, имеют довольно неравномерную толщину, как показано более или менее схематично на прилагаемом чертеже.

Далее в связи с вышеизложенным можно отметить, что было предложено включать фрагменты растворимого материала в смесь вулканизируемого каучука (то есть в смесь предварительно коагулированного каучука), вулканизируя полученную смесь и вымывая фрагменты растворимого вещества. Настоящее изобретение, однако, существенно отличается от этого предшествующего предложения и от других подобных ему, но включающих использование растворов каучука, тем, что в способе настоящего изобретения используется дисперсия, такая как латекс, как было установлено. что с дисперсиями можно получить неожиданно лучшие результаты, главным образом благодаря очень низкой вязкости, характерной для дисперсий по сравнению с растворами и смесями предварительно сформованного каучука, размягченного для включения в фрагменты порообразующего материала. Дисперсия легко полностью обволакивает отдельные шарики или тому подобное порообразующего материала и во время коагуляции точно принимает форму этих шариков, в результате чего внутренняя пористая структура готового губчатого каучука очень точно определяется. при соответствующем выборе порообразующего материала по форме и размеру можно легко получить практически любую желаемую структуру. Кроме того, резиновая дисперсия легче проникает в меньшие и более удаленные углубления формы и по этой причине дает более совершенное формованное изделие.

при соответствующем выборе порообразующего материала по форме и размеру можно легко получить практически любую желаемую структуру. Кроме того, резиновая дисперсия легче проникает в меньшие и более удаленные углубления формы и по этой причине дает более совершенное формованное изделие.

Способ данного изобретения особенно выгоден в тех случаях, когда исходная смесь состоит из предварительно вулканизированной дисперсии каучука или представляет собой быстротвердеющую смесь, так как в таких случаях можно со значительной экономией производства использовать формы, состоящие из из гипса, дерева или подобного относительно недорогого материала, который может быть неспособен выдерживать высокие температуры, обычно используемые при вулканизации, операция отверждения в случае использования смеси быстроотверждаемого типа выполняется, например, в сушильная печь, в которой промытый коагулят, освобожденный от сердцевины, затем высушивается и, следовательно, при температуре значительно ниже обычных температур вулканизации.

Изобретение может быть реализовано различными способами. Водная дисперсия каучука может быть тщательно перемешана с материалом сердцевины, и полученная таким образом паста может быть вылита в формовочную форму и коагулирована в ней, например, любым из известных способов. В качестве альтернативы, однако, и вообще предпочтительно, материал сердцевины сначала помещают в формовочную форму, а затем на нее заливают водную дисперсию каучука. Таким образом, обнаружено, что при выполнении этой процедуры дисперсия легко получает доступ к промежуткам между отдельными шариками или зернами материала сердцевины и заполняет эти промежутки; другими словами, нет необходимости смешивать дисперсию и материал сердцевины вместе в виде пасты перед их помещением в форму. В результате процесс, осуществляемый таким образом, становится несколько более быстрым и экономичным, особенно при его осуществлении в промышленном масштабе, по сравнению с тем, когда материалы сначала склеивают друг с другом перед введением.

В соответствии с особенностью изобретения материал сердцевины, который распределяется по массе дисперсии, может содержать коагулянт для дисперсии, переносимый в материале сердцевины или на ней таким образом, чтобы его можно было легко отделить от нее в окружающую дисперсию в форме для диффузия через него с последующей коагуляцией массы, например, при нормальной температуре или слегка повышенной температуре, например, 60-70°С. материал в форму и простое наливание на нее дисперсии становится возможным благодаря использованию в соответствии с настоящим изобретением дисперсии каучука, в отличие от раствора или смеси размягченного предварительно формованного каучука, в связи с относительно низкой вязкостью дисперсий по сравнению с растворами и смесями размягченных каучуков, что требует для их введения в состав дробленого материала сердцевины. анальное перемешивание с ними.

Вообще говоря, любой из обычных каучуковых коагулянтов может использоваться при осуществлении изобретения таким образом, то есть при условии, что они достаточно растворимы в воде и не вступают в реакцию в условиях процесса с материалом сердцевины. Однако предпочтительно используемым агентом является термодестабилизирующий агент или спящий коагулянт, т.е. е. вещество, которое не коагулирует при обычной температуре, но вызывает коагуляцию дисперсии при повышении температуры e. грамм. выше 700°С. Предпочтительно такой агент представляет собой соль двухвалентного металла, например одну или другую из конкретных солей двухвалентного металла, упомянутых выше. Особенно подходящим веществом является сульфат кальция.

Однако предпочтительно используемым агентом является термодестабилизирующий агент или спящий коагулянт, т.е. е. вещество, которое не коагулирует при обычной температуре, но вызывает коагуляцию дисперсии при повышении температуры e. грамм. выше 700°С. Предпочтительно такой агент представляет собой соль двухвалентного металла, например одну или другую из конкретных солей двухвалентного металла, упомянутых выше. Особенно подходящим веществом является сульфат кальция.

Важным преимуществом включения коагулянта для дисперсии в гранулы, гранулы и т.п. материала сердцевины, вытекающим из вышеизложенного признака изобретения, является то, что дисперсия меньше склонна к преждевременной коагуляции, т.е. перед введением в формовочную форму, в случае ее неиспользования в течение обычного короткого времени после ее эксплуатации. Это, конечно, связано с тем, что дисперсия остается свободной от присутствия и действия коагулянтов до тех пор, пока она не будет фактически введена в форму и не войдет в контакт с материалом сердцевины.

Когда требуется очень сильное коагулирующее действие, напр. грамм. при работе с разбавленными дисперсиями термодестабилизирующий или коагулирующий агент или агенты могут быть введены как в дисперсию, так и в материал сердцевины.

Зерна, шарики и т.п. материала сердцевины могут быть полностью сформированы из термодестабилизирующего агента (например, сульфата кальция), агломерированного связующим агентом, таким как упомянутые выше коллоиды. Или он может состоять из смеси одного или нескольких инертных материалов (например, белила или каолина) с соответствующей пропорцией термодестабилизирующего или коагулянтного агента (например, сульфата магния:3), удерживаемых вместе связующим материалом, как указано выше. Или, наконец, зерна, шарики и т.п. из инертного материала могут быть поверхностно покрыты термодестабилизирующим или коагулянтным агентом, т.е. грамм. распыление на них концентрированного раствора сульфата магния 36 или ему подобного.

В соответствии с еще одним признаком изобретения, в той форме процесса, в которой используется невулканизированная дисперсия, вулканизация и коагуляция дисперсии могут происходить за одну операцию, при этом коагуляция происходит одновременно или вскоре после- . перед вулканизацией. Этот метод работы особенно применим в случае дисперсий с нормальным или разбавленным содержанием каучука. Однако он также применим к концентрированному латексу и подобным дисперсиям.

перед вулканизацией. Этот метод работы особенно применим в случае дисперсий с нормальным или разбавленным содержанием каучука. Однако он также применим к концентрированному латексу и подобным дисперсиям.

Действуя таким образом, массу дисперсионного и сердцевинного материала в форме доводят непосредственно до соответствующей температуры для вулканизации, не дожидаясь, пока сначала произойдет коагуляция на холоду или при обычной сравнительно слегка повышенной температуре. Понятно, что более высокая температура, до которой в соответствии с этим способом процедуры непосредственно доводят дисперсию для осуществления вулканизации, сильно ускоряет коагуляцию массы, которая коагулирует и вулканизируется одновременно или вулканизируется почти сразу после коагуляции.

Преимущество этой процедуры заключается в том, что процесс может осуществляться с использованием обычных или разбавленных смесей латекса без чрезмерного удлинения цикла операций.

Кроме того, процесс становится более быстрым по сравнению с альтернативной процедурой, при которой сначала коагулируют дисперсию при нормальной или слегка повышенной температуре, а затем осуществляют вулканизацию коагулята при более высокой температуре, необходимой для этой операции. В этой связи следует понимать, что ускорение скорости процесса приводит к экономии необходимого количества форм, требуемых для производства в заданное время заданного количества формованных изделий. Таким образом, партия форм может быть заполнена, опорожнена и снова заполнена через более короткие промежутки времени. Интервал для статьи среднего размера может составлять всего сорок пять минут или меньше.

В этой связи следует понимать, что ускорение скорости процесса приводит к экономии необходимого количества форм, требуемых для производства в заданное время заданного количества формованных изделий. Таким образом, партия форм может быть заполнена, опорожнена и снова заполнена через более короткие промежутки времени. Интервал для статьи среднего размера может составлять всего сорок пять минут или меньше.

Пористая резина, полученная таким образом при использовании настоящего изобретения, очень хорошо применима для изготовления обивочных деталей из губчатой резины, например эластичных матрасов, а также эластичных подушек, сидений и спинок стульев и т.п., обивочных деталей для автомобилей, железнодорожных вагонов, авиационных транспортных средств и т.п. Шарики, зерна или другие формы материала сердцевины могут быть получены любым известным или удобным способом. Однако следующие процессы могут быть описаны в качестве примера. (1) 6 кг. мелкодисперсного каолина, приклеиваемого к тесту с 2 кг. 15% раствора клея, например, в месильной машине, такой как машина, используемая в макаронном производстве, выдавливают через экструзионный пресс, а затем разрезают на небольшие цилиндры или стержни длиной от 2 до 4 мм, диаметр цилиндров или штоков также от 2 до 4 мм. Полученные таким образом цилиндрические стержни собирают на подушке из талька, сушат в печи при температуре около 70°С в течение двух часов и затем просеивают. Назначение слоя талька состоит в том, чтобы покрыть нарезанные стержни пылью, которая предотвратит слипание стержней вместе, а заключительный этап просеивания высушенных стержней состоит в том, чтобы отделить последние от тальковой пыли и/или от каолиновой пыли. Разумеется, можно использовать любую другую подходящую пыль, кроме порошкообразного талька.

15% раствора клея, например, в месильной машине, такой как машина, используемая в макаронном производстве, выдавливают через экструзионный пресс, а затем разрезают на небольшие цилиндры или стержни длиной от 2 до 4 мм, диаметр цилиндров или штоков также от 2 до 4 мм. Полученные таким образом цилиндрические стержни собирают на подушке из талька, сушат в печи при температуре около 70°С в течение двух часов и затем просеивают. Назначение слоя талька состоит в том, чтобы покрыть нарезанные стержни пылью, которая предотвратит слипание стержней вместе, а заключительный этап просеивания высушенных стержней состоит в том, чтобы отделить последние от тальковой пыли и/или от каолиновой пыли. Разумеется, можно использовать любую другую подходящую пыль, кроме порошкообразного талька.

На прилагаемом чертеже на рисунках 1 и 2 и в схематическом представлении показана форма экструзионной машины, пригодная для использования в производстве нарезанных стержней из материала сердечника, упомянутого выше.

Как показано на рисунках 1 и 2, машина содержит цилиндр I, в котором работает поршень 2.

Поршень проталкивает тесто 3 из каолина и клея (или эквивалентных веществ) через кольцевой ряд экструзионных сопел 4 на правом конце цилиндра. Тесто выходит из этих насадок в виде жгутов небольшого диаметра или цилиндрических отрезков, и непосредственно перед насадками вращается дисковый нож 5 с рядом радиальных лезвий 6, выступающих с его периферии. Количество этих лезвий, их ширина, форма и взаимное расположение таковы по отношению к количеству и взаимному расположению насадок 4, что при непрерывном вращении ножа лезвия отрезают короткие равные по длине корды керна. материал, непрерывно выходящий из ряда экструзионных сопел.

Полученные таким образом короткие стержни сердцевинного материала падают в лоток 7, содержащий приемный слой порошкообразного талька, назначение которого уже указано.

Следует понимать, что описанная выше форма экструзионной машины описана исключительно в качестве примера. Можно использовать машину любого другого типа или формы, подходящую для этой цели.

Можно использовать машину любого другого типа или формы, подходящую для этой цели.

Кроме того, вместо склеивания ингредиентов сердцевинного материала в тестомесильной машине и экструзии теста, как указано выше, можно использовать грануляционную машину, работающую либо во влажном, либо в сухом состоянии. В этом случае каолин и клей (или другой образующий сердцевину материал) сначала сушат, затем гранулируют и после этого прессуют в гранулы.

В другом варианте смесь сердцеобразующих материалов может быть высушена в большом количестве, гранулирована и просеяна через сита, при этом более мелкие частицы снова гранулируются, а частицы среднего размера используются в процессе изготовления губчатого каучука. Таким образом, то есть путем грануляции и просеивания, с соответствующим выбором размера зерна, можно легко получить материал сердцевины с любым желаемым размером зерна в соответствии с желаемым размером пор губчатого каучука, который должен быть сформирован в общем процессе.

(2) 6 кг. мелкодисперсного карбоната кальция или белил наклеивают 2 кг. раствора, полученного из остатков отбеливания целлюлозы при 35-36°С, и полученную пасту обрабатывают, как в процессе (1) выше.

(3) В этом процессе материал сердцевины включает необходимое количество коагулянта для коагуляции дисперсии каучука в общем способе изобретения.

6 кг. карбонат кальция, который вследствие своей нерастворимости в воде не действует на латекс резиновой смеси, из которой должно быть изготовлено губчатое резиновое изделие, и 1 кг. сульфата кальция оба тонко измельчены. Затем порошкообразный материал тщательно склеивают с 2 кг. концентрированного раствора, полученного из остатков отбеливания целлюлозы. Полученную таким образом пасту затем экструдируют и нарезают на стержни, или же гранулируют, или снова гранулируют одним или другим из вышеуказанных способов (1).

(4) Этот процесс также иллюстрирует включение коагулянта в материал сердцевины, но в этом случае коагулянт только поверхностно переносится в указанный материал или на него.![]()

6 кг. карбоната кальция обклеены 2 кг. концентрированного раствора, полученного из остатков отбеливания целлюлозы, и пасту, полученную таким образом, гранулируют или иным образом формуют в мелкие кусочки, как описано выше. Зерна и т.п. материала сердцевины затем тщательно высушивают, а затем поверхностно опрыскивают концентрированным раствором сульфата магния.

Затем распыленный материал снова высушивают.

Далее изобретение будет описано со ссылкой на следующие конкретные примеры общего процесса. Однако эти примеры являются чисто иллюстративными и не должны рассматриваться как ограничивающие объем изобретения.

Пример I К 100 граммам невулканизированного латекса, концентрированного до содержания сухого каучука 60%, добавляли: Граммы Серы ———————— —— 12 Оксид цинка —————————- 24 Пиперидилдитиокарбамат пиперидина.—_ 2,5 Сульфат кальция — ——————- 5,0 5эти четыре компонента добавляют в виде суспензии в 40 г 2%-ного раствора гуммиарабика.

К полученной таким образом смеси добавляли при перемешивании равное количество гранулированного клея 60 размером 3 мм. средний диаметр. Затем смесь выливали в форму, в которой ее выдерживали при температуре 60°С в течение 30 минут, по истечении которых коагуляция завершалась.

65 После этого коагулированную массу вынимали из формы и погружали в кипящую воду на 45 минут, в течение которых. Под действием кипящей воды масса полностью вулканизировалась, а ядро клея частично извлекалось.

Наконец, вулканизированную массу дополнительно обрабатывали горячей водой для завершения извлечения клеевого ядра, после чего сушили. Полученная губка была готова к использованию.

75 Извлеченный клей, конечно, может быть извлечен любым подходящим способом и снова использован в производстве следующей партии губчатого каучука.

Пример II 1000 граммов предварительно вулканизированного нормального латекса с содержанием сухого каучука 33% смешивали с 700 граммами клея в форме шариков со средним диаметром 2-3 мм. К полученной таким образом пастообразной смеси добавляли при перемешивании 10 куб.см. 10% водного раствора сульфата магния и 20 куб.см. 10% водного раствора сульфата аммония. Полученную массу заливали в форму и все это помещали в печь, где подвергали нагреву при температуре 60°С. Это полностью коагулировало смесь.

К полученной таким образом пастообразной смеси добавляли при перемешивании 10 куб.см. 10% водного раствора сульфата магния и 20 куб.см. 10% водного раствора сульфата аммония. Полученную массу заливали в форму и все это помещали в печь, где подвергали нагреву при температуре 60°С. Это полностью коагулировало смесь.

Затем коагулированную массу извлекали из формы и несколько раз погружали в горячую воду, которая растворяла клей и оставляла каучук в желаемом пористом состоянии. Пористая масса тщательно промывалась и сушилась.

Пример III 2000 грамм предварительно вулканизированного латекса с содержанием сухого каучука 50% смешали с 500 граммами водной 50%-ной эмульсии минерального масла и к полученной смеси добавили 2000 граммов фрагментов клея, имеющих средний фрагмент размером 3-4 мм. и 700 граммов аналогичного клея, имеющего средний размер фрагментов около 1 мм.

К полученной смеси затем добавляли 5 г сульфата кальция, суспендированного в 10%-ном водном растворе гуммиарабика, и после тщательной гомогенизации массу помещали в форму и коагулировали в ней путем нагревания в течение 30 минут при температуре 55* C.

Затем в форму вводили небольшое количество воды для облегчения удаления из нее коагулята и вынимали коагулированную массу из формы, а находящийся в ней клей экстрагировали горячей водой, как в предыдущих примерах. .

Наконец, пористую массу, полученную таким образом, сушили в сушильном шкафу при низкой температуре.

Пример IV Этот пример иллюстрирует тот признак настоящего изобретения, согласно которому материал сердцевины сначала помещают в формовочную форму, а затем на него заливают латекс или другую дисперсию.

В форму, изготовленную, например, из дерева и подходящей формы и имеющую вместимость около 80 литров, сначала помещают 60 кг. из небольших стержней или гранул материала сердцевины, изготовленных, как описано выше в (1). В основной материал, введенный таким образом в форму, затем осторожно заливают 25 кг. резиновой дисперсии следующего состава: Килограммы Концентрированный латекс с содержанием сухого каучука 50% ——————— — 22 Сера ——— —-. .————- 0,250 Оксид цинка ——————0,600 Пиперидилдитиокарбамат пиперидина __ 0,050 Сульфат кальция — ————- 0,100 5% раствор гуммиарабика ———— 2,

.————- 0,250 Оксид цинка ——————0,600 Пиперидилдитиокарбамат пиперидина __ 0,050 Сульфат кальция — ————- 0,100 5% раствор гуммиарабика ———— 2,

Дисперсию медленно наливают на материал сердцевины в форме таким образом, чтобы, вытесняя воздух из пространств между стержнями или гранулами или материалом сердцевины, она занимала эти пространства без пустот. Полученные смеси дисперсии и сердцевинного материала в форме затем оставляют на один час при 75°С, за это время завершается коагуляция массы. Коагулированный продукт затем вулканизируют путем нагревания в течение приблизительно пятнадцати минут при температуре 127°С. Затем вулканизированный материал вынимают из формы и тщательно промывают в теплой воде (при температуре от 50 до 55°С). для удаления каолина или другого пылевидного компонента материала сердцевины. Промытое изделие затем повторно промывают в холодной воде, полностью удаляя клей и другие остатки материала сердцевины и оставляя резиновую массу в виде связного пористого продукта.

Пример V 15 60 кг. материала сердцевины в виде стержней, приготовленных, как описано выше в процессе (2), помещают в форму емкостью около 80 литров, а затем на стержни материала сердцевины осторожно наливают 30 кг. из предварительно вулканизированного нормального латекса с содержанием сухой резины 36%.

Затем массу коагулируют и извлекают карбонат кальция и клей из сердцевинного материала путем промывания массы холодной водой до полного удаления карбоната и клея, после чего резиновое изделие сушат.

Пример VI На форму требуемой формы изготавливаемого губчатого резинового изделия заливают пастообразную смесь материала сердцевины, полученную в соответствии с описанным выше способом (3), с латексной смесью следующего состава: Килограммы Латекс концентрат с содержанием сухого каучука 50% ———————- 22 Сера —————-0,250 Оксид цинка —… ——————— 0,600 Пиперидилдитиокарбамат пиперидина._ 0,050 5% раствор гуммиарабика ———- — 1 40 Смесь, введенная таким образом в форму, выдерживается в течение достаточного периода времени при комнатной или повышенной температуре для обеспечения полной коагуляции дисперсии каучука вокруг зерен и т. п. материала сердцевины. Применение этой повышенной температуры приводит к ускорению полной диффузии дестабилизирующего нагрева или коагулянта из материала сердцевины в окружающую резиновую дисперсию.

п. материала сердцевины. Применение этой повышенной температуры приводит к ускорению полной диффузии дестабилизирующего нагрева или коагулянта из материала сердцевины в окружающую резиновую дисперсию.

Например, дисперсия вышеуказанной композиции полностью коагулирует примерно за два часа при 600°С, а затем вулканизируется примерно через двадцать минут при температуре 127°С. материал экстрагируют, как и в предыдущих примерах, многократным промыванием холодной или горячей водой.

Пример VII Форму желаемой формы изготавливаемого изделия заполняют материалом сердцевины, полученным в соответствии со способом (3) или (4), а затем заливают латексной смесью того же состава, что и в примере VI, так, чтобы для заполнения пустот между зернами основного материала. Заполненную форму затем нагревают, повышая температуру от комнатной до 127°С примерно за пять минут и поддерживая ее на уровне 1270°С в течение примерно двадцати минут. Таким образом, масса коагулируется и вулканизируется на одном и том же этапе, а затем Sformed объект извлекается, при этом материал сердцевины вымывается, как и в предыдущих случаях.

Снова обратимся к прилагаемому чертежу. На рисунках 3 и 4 схематически показан общий эффект процесса. На рис. 3 показан фрагмент формовочной формы, заполненной шарикообразным заполнителем и каучуковой дисперсией, которая без пустот занимает промежутки между шариками заполнителя.

На фиг. 4 показаны соответствующие фрагментарные изображения готового изделия из губчатой резины, то есть коагулированного и вулканизированного каучукового материала после того, как из него были извлечены шарики сердцевинного материала. Из этого последнего рисунка видно, что воздушные ячейки губки, то есть пространства, которые ранее были заняты во время коагуляции и вулканизации дисперсии каучука, сообщаются друг с другом наподобие натуральной губки.

Это связано с тем, что, когда шарики материала сердцевины фактически соприкасаются друг с другом, дисперсия не становится непрерывной и, как следствие, остается разрыв в непрерывной пленке или слое резины, находящейся между соседними бусины сердцевины.

Если, как это обычно бывает, стадию вулканизации проводят в формовочной форме, материал последней должен быть такого рода, чтобы выдерживать повышенную температуру вулканизации.

Кроме того, следует понимать, что, как уже было сказано, детали, приведенные в предыдущих примерах изобретения, являются иллюстративными и предназначены только для целей руководства, и что эти детали могут быть отклонены в широких пределах, например, в отношении состав резиновой дисперсии, материала сердцевины, продолжительность и температура операций коагуляции и вулканизации и составной материал форм.

Понятно, что во всех случаях готовая губчатая резина по настоящему изобретению состоит из каучука в вулканизированном состоянии, и, соответственно, если прямо не указано иное, в следующей формуле изобретения подразумевается, что либо процесс включает вулканизацию полученный коагулят или предварительно вулканизированный диспергатор используют в качестве исходной дисперсии процесса.

То, что я заявляю и хочу защитить патентным письмом Соединенных Штатов, это: 1. Способ производства губчатого каучука или изделий, в частности, формованных изделий, состоящих из него, который заключается в коагуляции водной дисперсии каучука в присутствии , при распределении по массе дисперсии временного порообразующего материала сердцевины, состоящего из шариков, зерен, гранул или фрагментов вещества, способного при распределении по диспергатору оставаться твердым при нормальных температурах и является растворимым или коллоидно-диспергируемым под действием горячей воды или продолжительного воздействия на него холодной воды, и после этого извлекают материал сердцевины, чтобы оставить пористый продукт.

Способ производства губчатого каучука или изделий, в частности, формованных изделий, состоящих из него, который заключается в коагуляции водной дисперсии каучука в присутствии , при распределении по массе дисперсии временного порообразующего материала сердцевины, состоящего из шариков, зерен, гранул или фрагментов вещества, способного при распределении по диспергатору оставаться твердым при нормальных температурах и является растворимым или коллоидно-диспергируемым под действием горячей воды или продолжительного воздействия на него холодной воды, и после этого извлекают материал сердцевины, чтобы оставить пористый продукт.

2. Способ по п.1, в котором материал сердцевины состоит из вещества, выбранного из следующего: клей, гуммиарабик, агарагар, желатин, трагакантовая камедь, декстрин, крахмал; меласса; коллоидный продукт частичного гидролиза крахмала или целлюлозы.

3. Способ по п.1, в котором материал сердцевины состоит из (а) вещества, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин, крахмал; меласса; коллоидный продукт частичного гидролиза крахмала или целлюлозы и (b) карбонат кальция, порошкообразный тальк или каолин, причем эти два ингредиента объединены вместе и могут вместе экстрагироваться из каучукового сгустка.

4. Способ по п.1, отличающийся тем, что коагуляция дисперсии осуществляется с помощью вещества, переносимого таким образом в материал сердцевины или на него, чтобы его можно было легко отделить от него в окружающую дисперсию в форме для диффузии через нее с последующим коагуляция массы.

5. Способ по п.1, отличающийся тем, что коагуляция дисперсии осуществляется с помощью вещества, переносимого таким образом внутри или на материале сердцевины, чтобы его можно было легко отделить от него в окружающую дисперсию в форме для диффузии через нее с последующим коагуляция массы при нормальной или несколько повышенной температуре.

6. Способ по п.1, отличающийся тем, что коагуляция дисперсии осуществляется с помощью материала, находящегося частично в материале сердцевины или на нем так, чтобы его можно было легко отделить от него в окружающую дисперсию в форме для диффузии через нее и частично в самой дисперсии.

7. Способ по п.1, отличающийся тем, что коагуляцию осуществляют с помощью термодестабилизирующего агента для дисперсии.

8. Способ по п.1, в котором коагуляцию осуществляют с помощью термодестабилизирующего агента для дисперсии, выбранного из следующего: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

9. Способ по п.1, отличающийся тем, что коагуляцию осуществляют с помощью термодестабилизирующего агента для дисперсии, выбранного из следующего: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин, при этом, по крайней мере, часть коагулирующего агента так переносится в материал ядра или на него, что его можно легко высвободить из него в окружающую дисперсию в форме для диффузии через него с последующей коагуляцией массы.

10. Способ по п.1, отличающийся тем, что коагуляцию осуществляют с помощью термодестабилизирующего агента для дисперсии, выбранного из следующего: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин, причем часть коагулирующего агента содержится в дисперсии, а часть в материале сердцевины или на ней, так что ее можно легко высвободить из нее в окружающую дисперсию в форме.

11. Способ по п.1, отличающийся тем, что материал сердцевины состоит из термодестабилизирующего агента для дисперсии, включенного в него с коллоидным связующим агентом.

12. Способ по п.1, в котором материал сердцевины состоит из термодестабилизирующего агента для дисперсии, введенного в него с коллоидным связующим агентом, и карбоната кальция, порошкообразного талька или каолина, экстрагируемых из каучукового коагулята вместе с коллоидный связующий агент.

13. Способ по п.1, отличающийся тем, что материал сердцевины состоит из термодестабилизирующего агента для дисперсии, введенного в нее с коллоидным связующим агентом, указанный термодестабилизирующий агент выбирают из следующего: сульфат магния или сульфат кальция. ; аммониевая соль сильной кислоты в соединении-. ция с оксидом цинка; дизамещенный ароматический гуанидин.

14. Способ по п.1, в котором материал сердцевины состоит из термодестабилизирующего агента для дисперсии, включенного в него с коллоидным связующим агентом, и с карбонатом кальция, порошкообразным тальком или каолином, экстрагируемым из каучукового коагулята вместе с коллоидный связующий агент, причем указанный термодестабилизирующий агент выбирают из следующего: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

15. Способ по п.1, в котором материал сердцевины состоит из (а) вещества, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин или крахмал; меласса; коллоидный продукт частичного гидролиза крахмала или целлюлозы и (b) карбонат кальция, порошкообразный тальк или каолин, причем эти два ингредиента объединены вместе и могут вместе экстрагироваться из каучукового коагулята, а материал сердцевины несет на поверхности термодестабилизирующий агент для дисперсия. 16. Способ по п.1, в котором материал сердцевины состоит из (а) вещества, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин или крахмал; меласса; коллоидный продукт частичного гидролиза крахмала или целлюлозы и (b) карбоната кальция, порошкообразного талька или каолина, причем эти два ингредиента объединены вместе и могут вместе экстрагироваться из каучукового коагулята, а материал сердцевины несет на поверхности термодестабилизирующий агент для дисперсии , какой агент выбран из следующего: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин. 17. Способ по п.1, отличающийся тем, что используемая дисперсия представляет собой невулканизированную дисперсию, а вулканизация массы происходит одновременно с экстракцией материала сердцевины, при этом тепло горячей воды, используемой для этой операции, служит одновременно. произвести вулканизацию.

17. Способ по п.1, отличающийся тем, что используемая дисперсия представляет собой невулканизированную дисперсию, а вулканизация массы происходит одновременно с экстракцией материала сердцевины, при этом тепло горячей воды, используемой для этой операции, служит одновременно. произвести вулканизацию.

18. Способ по п.1, в котором используемая дисперсия представляет собой невулканизированную дисперсию, а вулканизация и коагуляция происходят в массе одновременно.

19. Способ по п.1, отличающийся тем, что используемая дисперсия представляет собой невулканизированную дисперсию с содержанием сухого каучука менее 35%, а вулканизация и коагуляция происходят в массе одновременно.

20. Способ по п.1, отличающийся тем, что используемая дисперсия представляет собой дисперсию с содержанием сухого каучука, по существу, не превышающим 35%, а коагуляция осуществляется с помощью термодестабилизирующего агента, содержащегося частично в материале сердцевины и частично в дисперсии.

21. Способ по п.1, в котором используемая дисперсия представляет собой предварительно вулканизированную дисперсию.

22. Способ по п.1, в котором используемая дисперсия представляет собой предварительно вулканизированную дисперсию, а используемая форма состоит из гипса или дерева.

23. Способ по п.1, отличающийся тем, что используемая дисперсия относится к быстроотверждающемуся типу, вулканизация массы осуществляется при относительно низкой температуре в форме, в которой происходит коагуляция, и форма состоит из материала, такого как как гипс или древесина, которая не способна выдерживать обычные повышенные температуры вулканизации или каучуковых смесей. 24. Способ по п.1, в котором дисперсию каучука сначала тщательно смешивают с материалом сердцевины, а полученную таким образом пасту заливают в форму для коагуляции в ней.

25. Способ по п.1, в котором дисперсию каучука сначала тщательно смешивают с материалом сердцевины и полученную таким образом пасту заливают в форму для коагуляции в ней, а стадию коагуляции осуществляют с помощью нагревания. — дестабилизирующий агент для дисперсии, выбранный из следующих: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

— дестабилизирующий агент для дисперсии, выбранный из следующих: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

26. Способ по п.1, отличающийся тем, что материал сердцевины сначала помещают в форму, а затем на нее заливают дисперсию каучука.

27. Способ по п.1, отличающийся тем, что материал сердцевины сначала помещают в форму, заливают в нее дисперсию каучука и осуществляют коагуляцию с помощью термодестабилизирующего агента для дисперсии, выбранного из следующих : сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

28. Способ по п.1, в котором материал сердцевины состоит из вещества В0, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин или крахмальная патока; коллоидный продукт частичного гидролиза крахмала или целлюлозы, а коагуляцию осуществляют с помощью термостабилизатора дисперсии, выбранного из следующих: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

29. Способ по п.1, в котором материал сердцевины состоит из (а) вещества, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин или крахмал; меласса; коллоидный продукт или частичный гидролиз крахмала или целлюлозы и (b) карбонат кальция, порошкообразный тальк или каолин, причем эти два ингредиента объединяются вместе и могут вместе извлекаться из каучукового коагулята, а коагуляция осуществляется с помощью термодестабилизирующего агента для дисперсия выбрана из следующих: сульфат магния или сульфат кальция; аммониевая соль сильной кислоты в сочетании с оксидом цинка; дизамещенный ароматический гуанидин.

30. Способ по п.1, в котором материал сердцевины состоит из вещества, выбранного из следующего: клей, гуммиарабик, агар-агар, желатин, трагакантовая камедь, декстрин или крахмал; меласса; коллоидный продукт частичного гидролиза крахмала или целлюлозы, а коагуляция осуществляется с помощью термодестабилизирующего агента для дисперсии, находящейся, по крайней мере, частично в материале ядра или на нем.

МАРИО ФАЛЬДИНИ.

HD обои: пористая резина, поролон, губчатая резина, текстура, структура

Public Domain пористая резина, поролон, губчатая резина, текстура, структура, HD обоиСкачать оригинальные обои: 6000x4000px

- пористая резина

- поролон

- губчатая резина

- текстура

- структура

- фоны

- текстурированный

- полный кадр

- образец

- нет людей

- стена — элемент здания

- крупным планом

- фактурный эффект

- бетон

- место для копирования

- материал

- грубый

- встроенная конструкция

- реферат

- архитектура

- стена

- бетонная стена

- природа

- пустой

- пустой

Информация об оригинальных обоях:

Размер: 6000x4000px

Размер файла: 4,3 МБ

Разрешение: 5К

WallpaperFlare — это открытая платформа, на которой пользователи могут делиться своими любимыми обоями. Загружая эти обои, вы соглашаетесь с нашими Условиями использования и Политикой конфиденциальности. если вы являетесь автором и обнаружите, что это изображение было опубликовано без вашего разрешения, сообщите о нарушении DMCA, пожалуйста, свяжитесь с нами

Загружая эти обои, вы соглашаетесь с нашими Условиями использования и Политикой конфиденциальности. если вы являетесь автором и обнаружите, что это изображение было опубликовано без вашего разрешения, сообщите о нарушении DMCA, пожалуйста, свяжитесь с нами

Загрузите эти обои для рабочего стола ПК и ноутбука (включая разрешения 720P, 1080P, 2K, 4K, для обычных ПК и ноутбуков HP, Lenovo, Dell, Asus, Acer):

- 1366×768

- 1920×1080

- 1440×900

- 1600×900

- 1280×800

- 1024×768

- 1280×1024

- 1536×864

- 1680×1050

- 1280×720

- 1360×768

- 360×640

- 2560×1440

- 2560×1080

- 1920×1200

- 1280×768

- 1024×600

- 800×600

- 1364×768

- 3840×2160

Скачать эти обои как рабочий стол iMac:

iMac 21,5-дюймовый дисплей со светодиодной подсветкой:

1920×1080iMac 21,5-дюймовый дисплей Retina 4K:

4096×2304iMac 27-дюймовый дисплей Retina 5K:

5120×2880Скачать обои на рабочий стол MacBook:

MacBook Air 11,6″:

1366×768MacBook Air 13″, MacBook Pro 15,4″:

1440×900MacBook Pro 13,3″:

1280×800MacBook Pro 15,4-дюймовый дисплей Retina:

2880×1800Макбук Про 16″:

3072×1920MacBook Pro 17″:

1920×1200MacBook Pro с дисплеем Retina 13,3 дюйма, MacBook Air с дисплеем Retina 13 дюймов, MacBook Air 13,3 дюйма (2020 г.

, M1): 2560×1600

, M1): 2560×1600Скачать обои для рабочего стола с двумя мониторами:

- 2732×768

- 3840×1080

- 2880×900

- 3200×900

- 2560×800

- 2048×768

- 3440×1440

- 2560×1080

Скачать эти обои как рабочий стол с тремя мониторами:

- 4098×768

- 5760×1080

- 4320×900

- 4800×900

- 3840×800

- 3072×768

Скачать обои на рабочий стол с четырьмя мониторами:

- 2732×1536

- 3840×2160

- 2880×1800

- 3200×1800

- 2560×1600

- 2048×1536

Скачать обои на рабочий стол или экран блокировки iPhone:

iPhone 2G, iPhone 3G, iPhone 3GS:

320×480

iPhone 4, iPhone 4s:

640×960

SE, iPhone 5, iPhone 5, iPhone 5 :

640×1136

iPhone 6, iPhone 6s, iPhone 7, iPhone 8:

750×1334

iPhone 6 plus, iPhone 6s plus, iPhone 7 plus, iPhone 8 plus:

1242×2208

iPhone X, iPhone Xs, iPhone 11 Pro:

1125×2436

iPhone Xs Max 22×02, iPhone 11 Pro Max2: 6 8 11 Pro Max2 214×200:

iPhone XR, iPhone 11:

828×1792

iPhone 12 Mini, iPhone 13 Mini:

1080×2340

iPhone 12, iPhone 12 Pro, iPhone 13, iPhone 13 Pro, iPhone 14:

1170×25323292929.

- 720×1280

- 1080×1920

- 480×854

- 480×800

- 540×960

- 600×1024

- 800×1280

- 1440×2560

- 320×480

- 1080×1812

- 1080×1800

- 720×1208

- 375×667

- 320×568

- 1440×2960

- 1080×2160

- 1080×2340

Скачать эти обои на рабочий стол iPad или экран блокировки:

iPad, iPad 2, iPad Mini:

768×1024, 1024×768

iPad 3, iPad 4, iPad Air, iPad Air 2, 2017 iPad, iPad Mini 2, iPad Mini 3, iPad Mini 4, 9,7-дюймовый iPad Pro:

2048×1536, 1536×2048

10,5-дюймовый iPad Pro:

2224×1668, 1668×2224

11″ iPad Pro:

2388×1668, 1668×2388

12.

2732×2048, 2048×2732

10.9″ iPad Air:

2360×1640, 1640×2360

10.2″ iPad:

2160×1620 , 1620×2160

8.3″ iPad mini:

2266×1488, 1488×2266

- 1824×2736

- 1536×2048

- 600×1024

- 1200×1600

- 1440×2160

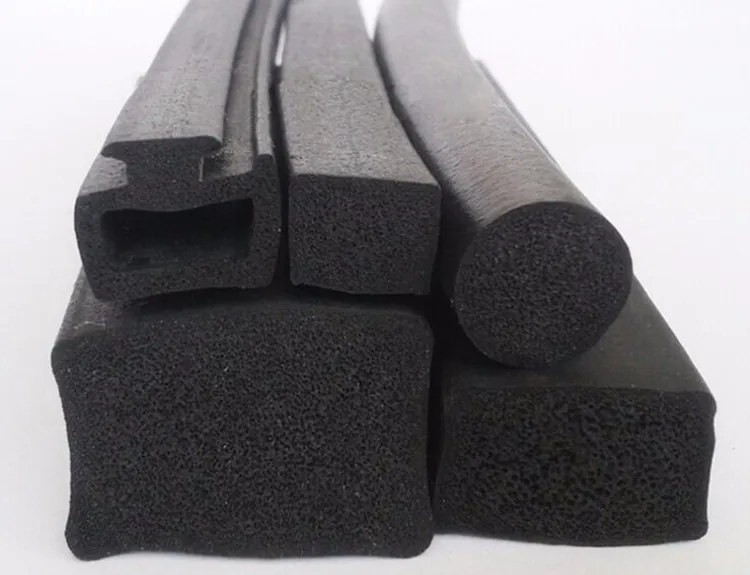

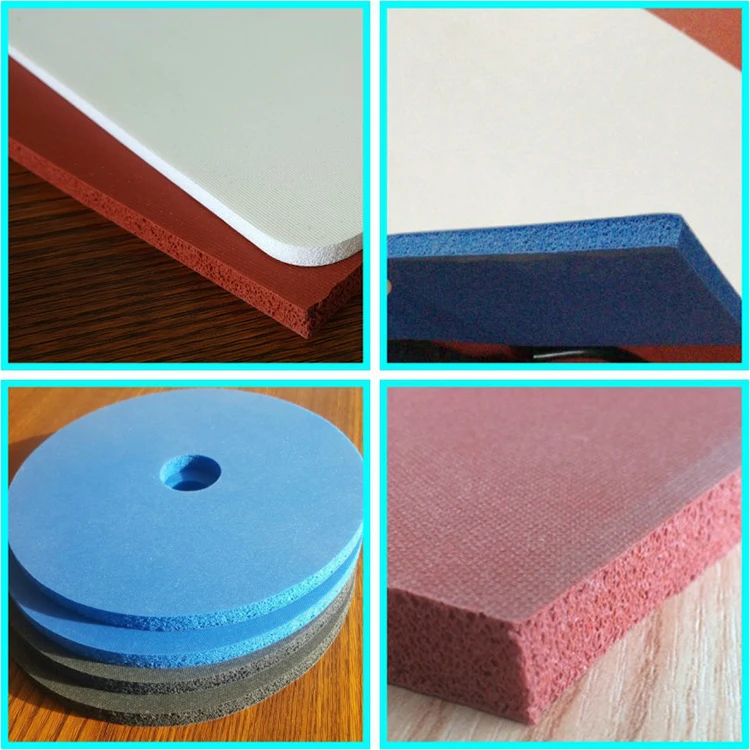

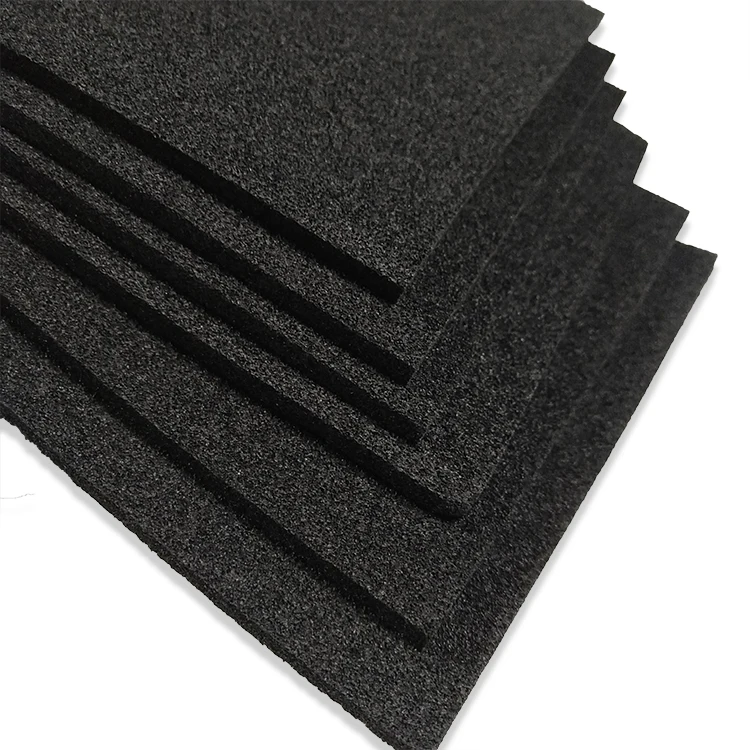

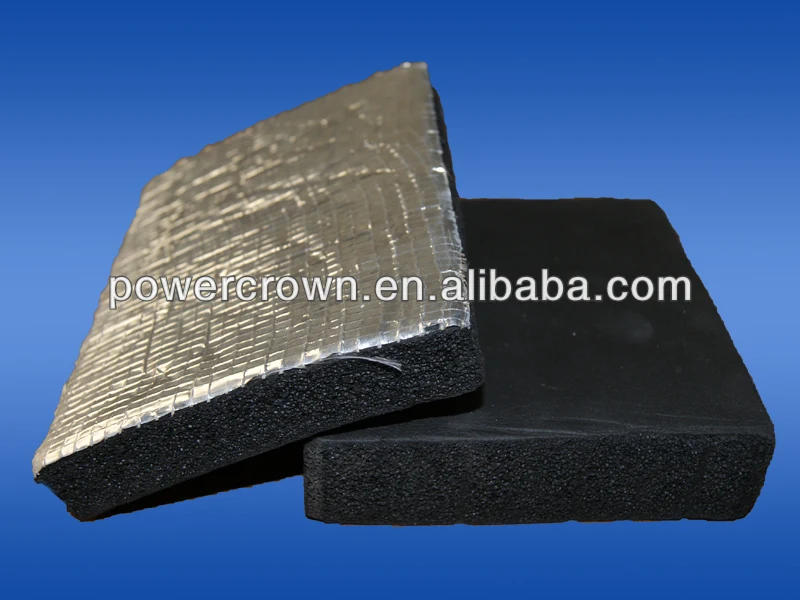

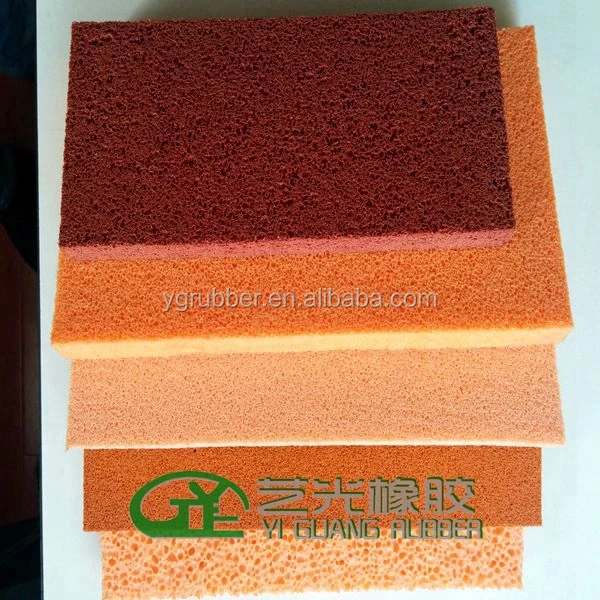

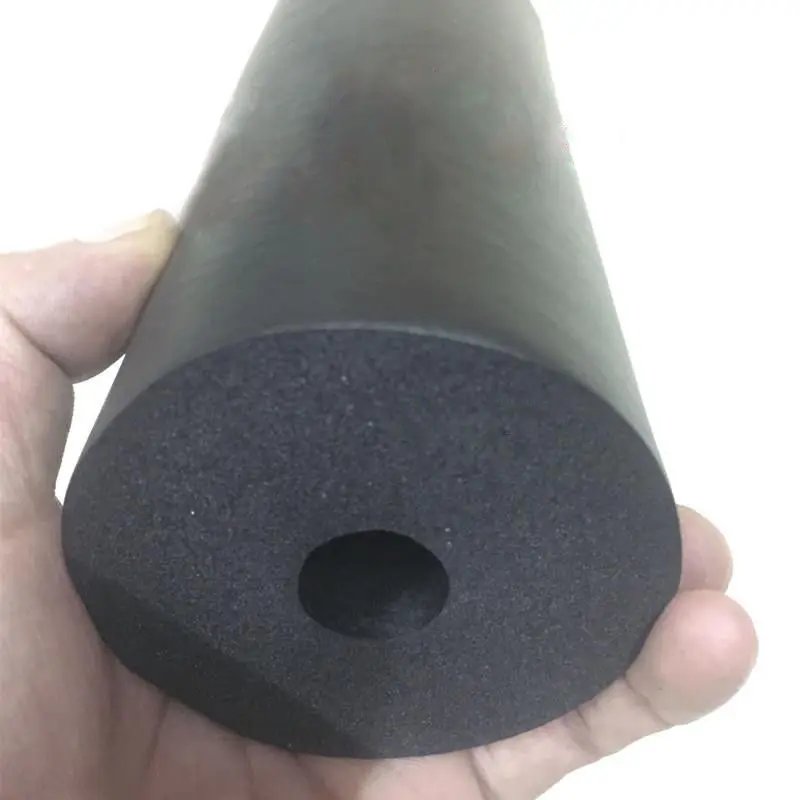

Прецизионная высечка | Поролон и губчатая резина | Спецификации

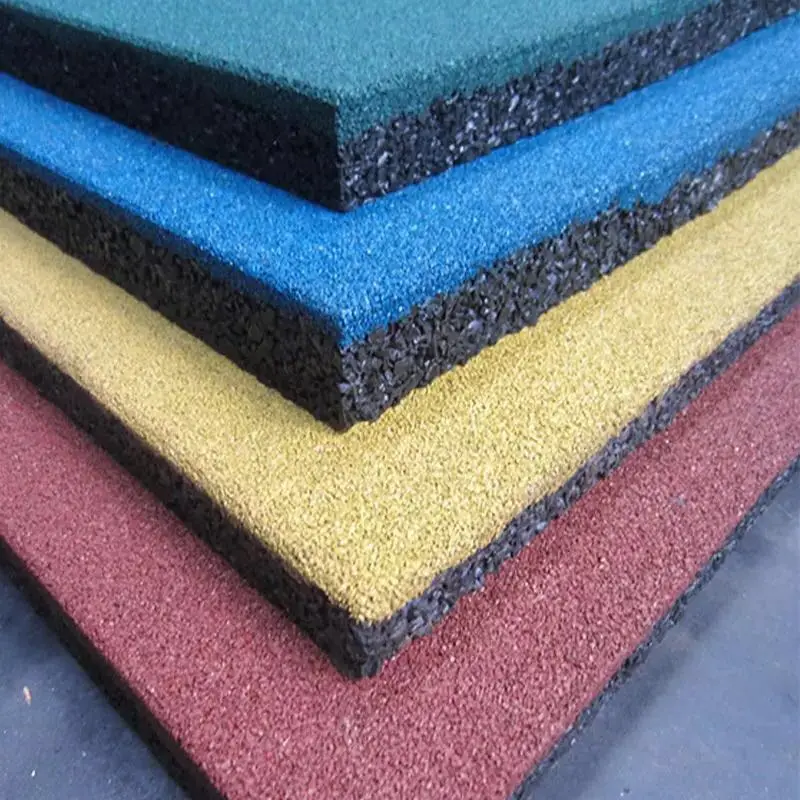

Пена и губчатая резина являются одними из наиболее распространенных материалов, которые мы используем для изготовления прокладок и уплотнений, и за последние 30 лет мы, вероятно, работали почти со всеми из них. Компания JBC использует наши специальные процессы переработки — ламинирование, продольную резку, прецизионную высечку и т. д. — для преобразования широкого спектра различных пенопластовых и резиновых материалов в нестандартные детали для наших клиентов по всему миру.![]() Наши клиенты используют эти детали на таких рынках, как медицина и автомобилестроение, а также для множества применений, таких как защита от вибрации и амортизация.

Наши клиенты используют эти детали на таких рынках, как медицина и автомобилестроение, а также для множества применений, таких как защита от вибрации и амортизация.

Если вы ищете спецификации материалов из вспененного и губчатого каучука, вы попали в нужное место. Мы упростили для вас поиск того, что вы ищете. Просто просмотрите ниже по производителям, а затем прокрутите их продукты, чтобы найти ссылку для соответствующего паспорта материала. Просмотрите и скачайте или дайте нам знать, если у вас есть вопросы.

Полиуретановая пена 3M™ ISOLOSS™ LS

Пены ISOLOSS LS производятся компанией Aearo Technologies LLC, независимой дочерней компанией, находящейся в полной собственности компании 3M. ISOLOSS LS — это семейство прочных универсальных микропористых полиуретановых пенопластов, идеально подходящих для поглощения энергии, амортизации, герметизации и герметизации, где требуется низкая остаточная деформация при сжатии и постоянное отклонение усилия. Общие варианты использования включают:

ISOLOSS LS — это семейство прочных универсальных микропористых полиуретановых пенопластов, идеально подходящих для поглощения энергии, амортизации, герметизации и герметизации, где требуется низкая остаточная деформация при сжатии и постоянное отклонение усилия. Общие варианты использования включают:

Тяжелое оборудование • Бытовая техника • HVAC • Общепромышленное • Медицинское оборудование • Автомобильный экстерьер • Товары длительного пользования • Электроника • Производство электроэнергии

Пеноматериалы 3M ISOLOSS сертифицированы UL и поставляются в рулонах для упрощения переработки. Вспененные материалы ISOLOSS LS также доступны в широком диапазоне стандартной толщины (от 0,03 до 0,5 дюйма) и (4) стандартной плотности/варианты твердости — 10 фунтов/фут 3 , 15 фунтов/фут 3 , 20 фунтов/фут футов 3 и 25 фунтов/фут 3 .

Армасел® Энсолайт® IV2

Черный, непрерывный, с закрытыми порами, средней плотности (5,5–7,5 фунтов/фут 3 ) (88–120 кг/м 3 ) вспененный каучук ПВХ/NBR/CR в рулонах, который идеально подходит для прокладок или другие уплотнения в средах с высокой кратковременной рабочей температурой 200°F (93,3°C). Доступен в различных толщинах и размерах рулона.

Доступен в различных толщинах и размерах рулона.

Армасел® Энсолайт® IV3

Черный, непрерывный, с закрытыми порами, средней плотности (7,0-9,5 фунтов/фут 3 ) (112-152 кг/м 3 ) вспененный каучук ПВХ/NBR/CR в рулонах, который идеально подходит для прокладок или другие уплотнения в средах с высокой кратковременной рабочей температурой 200°F (93,3°С). Доступен в различных толщинах и размерах рулона.

Армасел® Монарх® 2002

A Черный с закрытыми порами 9±2 фунта/фут 3 (144±32 кг/м 3 ) Вспененный каучук на неопреновой основе в форме булочки, разработанный для использования в автомобилях в условиях постоянной рабочей температуры до 150°F (65,6°С).

Армасел® Монарх® 3092

A черный с закрытыми порами 5±1 фунт/фут 3 (80±16 кг/м 3 ) вспененный каучук на основе этилен-пропилен-диен-каучука в форме булочки, разработанный для использования в автомобилях в условиях постоянной рабочей температуры до 220°F. (104,4°С).

Армасел® Монарх® 5013

Черный, закрытые поры, плотность 9±2 фунта/фут 3 (144±32 кг/м 3 ), смесь резины EPDM/неопрена/SBR в форме булочки, разработанная для применения в автомобилях в условиях непрерывной эксплуатации температура до 200°F (93,3°С). Также доступен в сером цвете.

Также доступен в сером цвете.

Армасел® Монарх® 5031

Черный, закрытые поры, 6±2 фунта/фут 3 (96±32 кг/м 3 ) Плотность Смешанный каучук EPDM/неопрен/SBR в форме булочки, разработанный для общего применения в условиях непрерывной эксплуатации температура до 200°F (93,3°С). Также доступен в сером цвете.

Армасел® Монарх® 5032

Черный, закрытые поры, 6±2 фунта/фут 3 (96±32 кг/м 3 ) Плотность Смешанный каучук EPDM/неопрен/SBR в форме булочки, разработанный для общего применения в условиях непрерывной эксплуатации температура до 200°F (93,3°С). Также доступны в сером и темно-черном цвете.

Также доступны в сером и темно-черном цвете.

Armacell® Монарх® 5522

Белый, закрытоячеистый, 6±2 фунта/фут 3 (96±32 кг/м 3 ) Плотность Смешанный каучук EPDM/неопрен/SBR в форме булочки, разработанный для общего применения в условиях непрерывной эксплуатации температура до 200°F (93,3°С).

Армасел® Монарх® 5913

Серый, закрытые поры, 9±2 фунта/фут 3 (60±5 кг/м 3 ) Плотность Смешанный каучук EPDM/неопрен/SBR в виде булочки, разработанный для применения в универсальных условиях в условиях непрерывной эксплуатации температура до 200°F (93,3°С).

Армасел® Монарх® 5932

Серый, закрытые поры, 6±2 фунта/фут 3 (96±32 кг/м 3 ) резиновый продукт из смеси этилен-пропилен-диен-каучук/неопрен/стирол-бутадиеновый каучук в форме булочки, разработанный для универсального применения в условиях непрерывной эксплуатации. температура до 200°F (93,3°С).

Серия Gaska® V700

Черный вспененный поливинилхлорид (ПВХ) с закрытыми порами (7 фунт/фут 3 ) (112 кг/м 3 ) легкой плотности, предназначенный для использования в приложениях, требующих надежного уплотнения на неровных поверхностях или при гибкости и прилегаемости. являются критическими. Для использования в средах с температурой до 180°F (82,2°C). Другие цвета доступны по запросу.

являются критическими. Для использования в средах с температурой до 180°F (82,2°C). Другие цвета доступны по запросу.

Доступные толщины

V710 0,079 — 1,00 дюйма (2,0 — 25,4 мм)

V715 0,094 — 0,500 дюйма (2,4 — 12,7 мм)

Доступная ширина

0,250 — 57 в (6,4 — 1,448 мм)

. 302 фута (3–92 м)

Серия Gaska® V800

Серый пенопласт легкой плотности (8 фунтов/фут 3 )(128 кг/м 3 ) из поливинилхлорида (ПВХ) с закрытыми порами, предназначенный для использования в приложениях, требующих надежного уплотнения на неровных поверхностях или при гибкости и прилегаемости. являются критическими. Для использования в средах с температурой до 180°F (82,2°C). Другие цвета доступны по запросу.

Другие цвета доступны по запросу.

Доступные толщины

V810 0,079–1,00 дюйма (2,0–25,4 мм)

V815 0,094–0,500 дюйма (2,4–12,7 мм)

Доступные значения ширины

0,250–57 дюймов (6,4–1448 мм)

Доступные длины

15–302 фута (4,6–902 м)

Серия Gaska® V1100

Серый пенопласт средней плотности (11 фунтов/фут 3 )(176 кг/м 3 ) из поливинилхлорида (ПВХ) с закрытыми порами. Обеспечивает превосходное сочетание гибкости и прилегаемости с прочностью и износостойкостью. Работает в тех «жестких условиях», где лента все еще должна изгибаться, чтобы соответствовать и герметизировать. Для использования в средах с температурой до 200°F (93,3°C). Другие цвета доступны по запросу.

Другие цвета доступны по запросу.

Доступные толщины

V1110 0,063–0,50 дюйма (1,6–12,7 мм)

V1115 0,079–0,250 дюйма (2,4–12,7 мм)

Доступные значения ширины

0,250–57 дюймов (6,4–1448 мм)

Доступные длины

25–302 фута (7,6–902 м)

Гаска® V1500

Серый пенопласт средней плотности (15 фунтов/фут 3 )(240 кг/м 3 ) из поливинилхлорида (ПВХ) с закрытыми порами. Обеспечивает превосходное сочетание гибкости и прилегаемости с прочностью и износостойкостью. Работает в тех «жестких условиях», где лента все еще должна изгибаться, чтобы соответствовать и герметизировать. Для использования в средах с температурой до 200°F (93,3°C). Другие цвета доступны по запросу.

Другие цвета доступны по запросу.

Доступные толщины

V1510 0,063–0,500 дюйма (1,6–12,7 мм)

V1515 0,063–0,313 дюйма (1,6–4,8 мм)

Доступные значения ширины

0,250–57 дюймов (6,4–1448 мм)

Доступные длины

25–302 фута (7,6–902 м)

Гаска® V2500

Черный пенопласт высокой плотности (25 фунтов/фут 3 )(400 кг/м 3 ) из поливинилхлорида (ПВХ) с закрытыми порами. Разработаны для использования в наиболее требовательных герметизирующих или амортизирующих пеноматериалах. Высокая внутренняя прочность противостоит давлению внешних сил, а высокая твердость препятствует износу. Для использования в средах с температурой до 200°F (93,3°C). Другие цвета доступны по запросу.

Другие цвета доступны по запросу.

Доступные толщины

V2510 0,031–0,250 дюйма (0,8–6,4 мм)

V2515 0,039– 0,188 дюйма (1,0–4,8 мм)

Доступные варианты ширины

0,250–57 дюймов (6,4–1448 мм)

Доступные длины

25–302 фута (7,6–92 м)

ИНОАК Гомспор C-4305

Серый вспененный хлоропреновый каучук средней плотности (12 фунтов/фут 3 )(190 кг/м 3 ) средней жесткости (по Шору C 17), доступный как в виде блоков, так и в виде нарезных листов. Обладает превосходной химической стойкостью и является самозатухающим, что делает его пригодным для применений, где важны огнезащитные свойства. Подходит для прокладок и уплотнений в условиях окружающей среды с максимальной температурой 200°F (93,3°C).

ИНОАК Гомспор C-4315

Серый вспененный хлоропреновый каучук средней плотности (12 фунтов/фут 3 )(190 кг/м 3 ) средней жесткости (по Шору C 24), доступный как в виде блоков, так и в форме нарезанных листов. Обладает превосходной химической стойкостью и является самозатухающим, что делает его пригодным для применений, где важны огнезащитные свойства. Подходит для прокладок и уплотнений в средах с максимальной температурой 200°F (93,3°С).

K-FLEX® DUCT® Liner — серый

Серая тепло- и звукоизоляция из эластичного вспененного эластомера с закрытыми порами на основе NBR/ПВХ, предназначенная для уменьшения звукопередачи и/или замедления притока/потери тепла и предотвращения конденсации при использовании в качестве внутреннего покрытия воздуховодов или оборудования. Рекомендуемая максимальная рабочая температура составляет 220°F (104°C). Доступны толщины от ½ дюйма (1,27 см) до 2 дюймов (5,1 см) со средней плотностью 4,5 фунта/фут 3 (172,1 кг/м 3 ).

Рекомендуемая максимальная рабочая температура составляет 220°F (104°C). Доступны толщины от ½ дюйма (1,27 см) до 2 дюймов (5,1 см) со средней плотностью 4,5 фунта/фут 3 (172,1 кг/м 3 ).

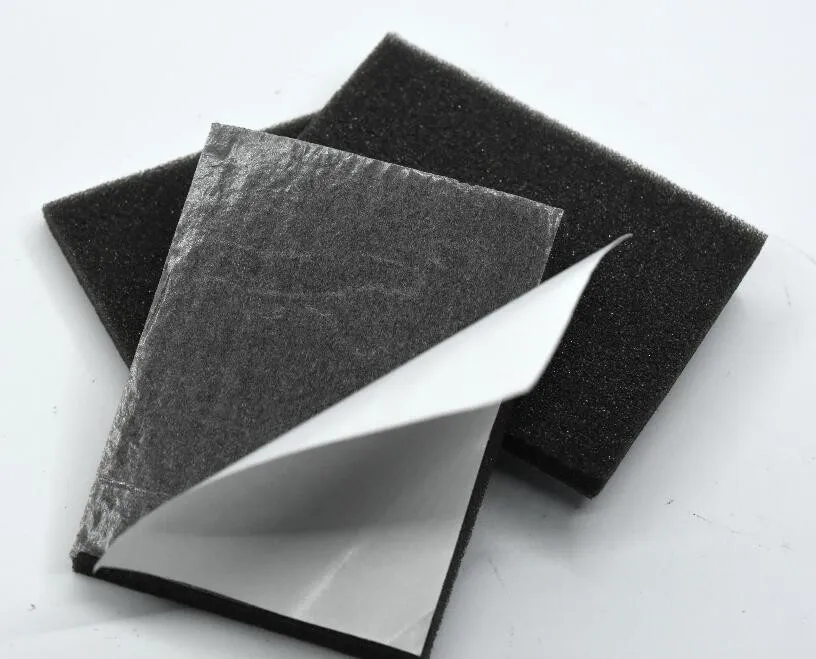

Также доступны с нанесенной на заводе самоклеящейся основой (PSA).

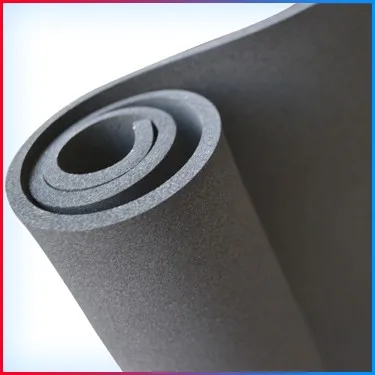

K-FLEX® INSUL-SHEET®

Экологически чистая гибкая эластомерная изоляция из черной пены с закрытыми порами на основе NBR/PVC, доступная в виде плоских листов или рулонов толщиной от 1/8 до 2 дюймов (от 3,175 до 50,8 мм). Рекомендуется для применений с рабочими температурами от -29от 7°F (-182°C) до +220°F (+104°C). Используется для замедления нагрева и предотвращения образования конденсата или инея при температурах ниже температуры окружающей среды, включая коммунальное и промышленное технологическое оборудование, резервуары, сосуды, воздуховоды и трубы с большим наружным диаметром.

Также доступен с нанесенной на заводе самоклеящейся клейкой основой (PSA) — INSUL-SHEET ® PSA.

К-ФЛЕКС® К-ФОНИК® АБ

Экологически безопасный гибкий лист с открытыми порами, не содержащий хлорфторуглеродов, состоящий из переработанного пенопласта с закрытыми порами, скрепленного уретановым клеем. Эффективно уменьшает отражение и передачу звука и обычно используется для акустического демпфирования, уплотнения и теплоизоляции. Доступны толщины от ½ дюйма (1,27 см) до 2 дюймов (5,1 см). Рекомендуемая максимальная рабочая температура составляет 185°F (85°C). Предлагается толщиной от 1/2 дюйма (1,27 см) до 2 дюймов (5,1 см) и плотностью 10 и 15 фунтов/фут 3 (160 кг/м 3 ).

K-FLEX® K-FONIK® GK-GV

Экологически безопасные черные (GK) и серые (GV) гибкие шумозащитные экраны, изготовленные из неармированных эластичных эластомерных материалов с большой нагрузкой. GK и GV изготовлены из огнестойких минеральных наполнителей и имеют рейтинг 25/50 при тестировании по стандартам ASTM E 84. GV также соответствует ASTM E 162, ASTM E 662 и IMO A 653 (морской стандарт CE).

Серия Nitto 685L (сверхмягкий пенопластовый герметик EPT)

Черная синтетическая резина EPDM с расширенными полузакрытыми порами (EPDM) низкой и средней плотности (6,2–10,0 фунтов/фут³) (100–160 кг/м³), предназначенная для использования в различных высокоэффективных прокладках и изоляции. Доступны в рулонах или листах толщиной от 0,079 мм.до 1,2 дюйма (от 2 до 30 мм) с двумя типами подложки PSA (акриловой и бутиловой). Максимальная непрерывная рабочая температура 250°F (121°C).

Доступны в рулонах или листах толщиной от 0,079 мм.до 1,2 дюйма (от 2 до 30 мм) с двумя типами подложки PSA (акриловой и бутиловой). Максимальная непрерывная рабочая температура 250°F (121°C).

Серия Nitto EPTSEALER EC-100

Гибкий уплотнительный материал из вспененного каучука EPDM с полузакрытой ячеистой структурой идеально подходит для гидроизоляции, воздухонепроницаемости, звукоизоляции или теплоизоляции. Все продукты серии EC-100 содержат антипирены, не содержащие хлора, и соответствуют требованиям сертификации UL-94 и HF-1. Доступен только в виде вспененного материала толщиной от 3 до 10 мм (0,12–0,78 дюйма) и в нескольких стандартных комбинациях клея/основы.

Серия Nitto EPTSEALER EC-200