Cвойства и типы резины

Мы предлагаем высококачественные резинотехнические изделия от известных производителей.

Каучук представляет собой эластичный материал, который может быть получен естественным путем из растительных источников или синтетическим путем с помощью различных химических процессов. Он использовался в течение тысяч лет, за это время он был произведен в многочисленных вариациях с различными характеристиками.

Он служит важным сырьем для производства всего, от автомобильных шин до хирургических перчаток. Однако для успешного производства этих компонентов необходимо выбрать правильный тип резины для данной конструкции детали и условий применения. По этой причине мы предоставили обзор некоторых из наиболее распространенных типов каучука с описанием их основных свойств и типичных областей применения.

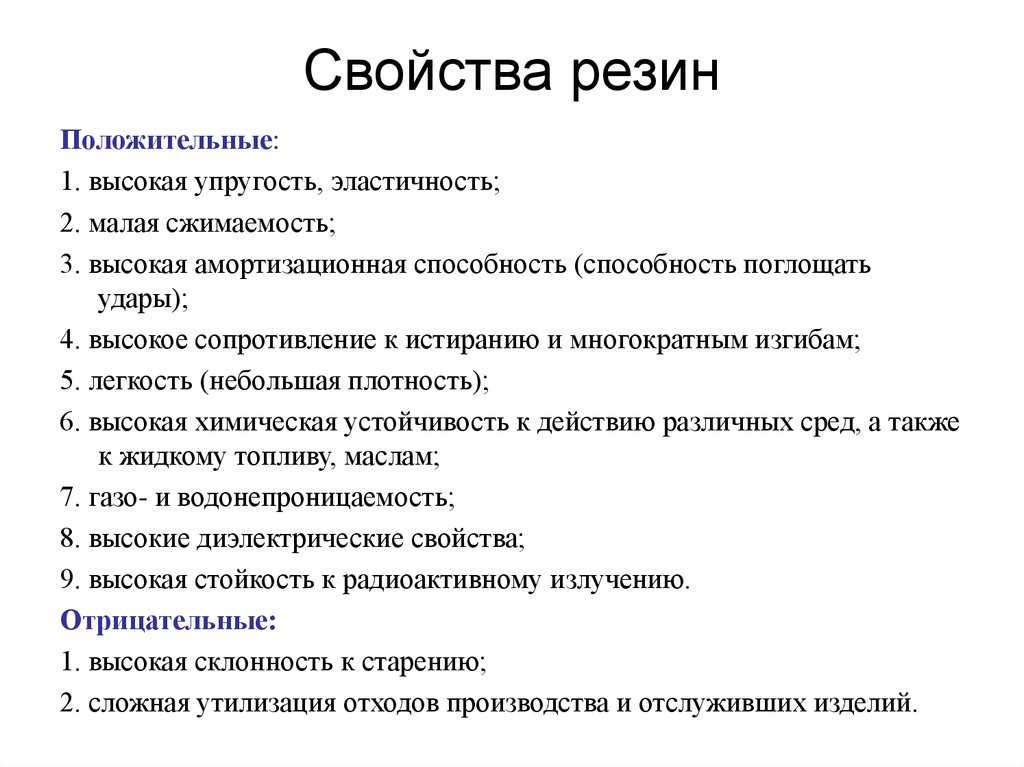

Основные свойства резины

Как указано выше, каучук бывает нескольких видов, каждый из которых обладает уникальными свойствами. Однако большинство каучуков также имеют несколько общих характеристик, таких как:

- Эластичность: молекулярная структура резиновых материалов позволяет им возвращаться к своей нормальной форме после сжатия или растяжения.

Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом. Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом. Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы. - Термическое сжатие: в то время как большинство материалов расширяются при нагревании, резина сжимается. Это необычное явление связано с тем, как молекулы каучука реагируют на тепло. Когда применяется тепло, уже запутанные молекулы становятся еще более запутанными и скрученными. Когда тепло удаляется, молекулы возвращаются в состояние покоя, и резина восстанавливает свою первоначальную форму.

- Долговечность: большинство каучуков очень долговечны, устойчивы к повреждениям и разрушению под действием абразивных и разрывающих усилий, ударов, низких температур и воды. Они также демонстрируют относительно низкую скорость накопления тепла.

Типы резины

Каждый тип резинового материала — будь то натуральный или каучук — демонстрирует различные свойства, которые делают его пригодным для определенных областей применения. Некоторые из наиболее распространенных типов каучука и их свойства:

Натуральная резина

Натуральный каучук, также известный как индийский или гуммикаучук, получают из жидкости молочного цвета (т. е. латекса), присутствующей в дереве Hevea brasiliensis. Некоторыми из ключевых характеристик материала являются высокая прочность на разрыв и растяжение, упругость и устойчивость к истиранию, трению, экстремальным температурам и набуханию в воде. Типичные области применения включают клеи, напольные и кровельные покрытия, перчатки, изоляцию и шины.

Неопреновая резина

Неопреновый каучук, также называемый хлоропреном, является одним из старейших видов синтетического каучука. По сравнению с натуральным каучуком и другими синтетическими каучуками он демонстрирует исключительно низкую восприимчивость к горению, коррозии и деградации. Это качество делает его идеальным базовым материалом для клеев и антикоррозионных покрытий. Его способность сохранять хорошие механические свойства в широком диапазоне температур также подходит для использования в рукавах высокого давления, ремнях, оконных и дверных уплотнителях.

Это качество делает его идеальным базовым материалом для клеев и антикоррозионных покрытий. Его способность сохранять хорошие механические свойства в широком диапазоне температур также подходит для использования в рукавах высокого давления, ремнях, оконных и дверных уплотнителях.

Силиконовый каучук

Силиконовый каучук, также известный как полисилоксан, известен своей пластичностью, биосовместимостью и устойчивостью к экстремальным температурам, огню, озону и ультрафиолетовому (УФ) излучению. Он доступен как в твердой, так и в жидкой форме в различных цветах. Его химически инертная природа делает его идеальным для использования в деталях и продуктах, требующих биосовместимости (таких как перчатки, респираторные маски, имплантаты и другие медицинские изделия) и химической стойкости (таких как предметы ухода за детьми, косметические аппликаторы, пищевые контейнеры и инструменты, силиконовые рукава).

Нитриловая резина

Нитриловый каучук, также известный как каучук Buna-N или нитрил-бутадиеновый каучук (NBR), демонстрирует несколько требуемых механических и химических свойств, таких как сопротивление деформации при сжатии, теплу, маслу и газу и износу. Эти свойства делают его пригодным для использования в автомобильных прокладках и уплотнениях, уплотнительных кольцах и шлангах двигателя. Он также используется в медицинских изделиях (например, в хирургических перчатках), поскольку в нем отсутствуют аллергенные белки каучуков на основе латекса, и он сохраняет свою структурную целостность лучше, чем силиконовый каучук.

Эти свойства делают его пригодным для использования в автомобильных прокладках и уплотнениях, уплотнительных кольцах и шлангах двигателя. Он также используется в медицинских изделиях (например, в хирургических перчатках), поскольку в нем отсутствуют аллергенные белки каучуков на основе латекса, и он сохраняет свою структурную целостность лучше, чем силиконовый каучук.

Резина ЭПДМ

Этилен-пропилен-диеновый мономерный (EPDM) каучук представляет собой синтетический каучук, обладающий превосходной долговечностью, стойкостью к повреждениям и разрушению при экстремальных температурах и погодных условиях. Эти качества делают его пригодным для использования в наружных деталях и продуктах, таких как кровельные герметики, шланги и уплотнения. Его превосходные шумо- и теплоизоляционные свойства также подходят для использования в автомобильных системах.

Стирол-бутадиеновый каучук (SBR)

Стирол-бутадиеновый каучук (SBR) представляет собой сополимер стирола и бутадиена, характеризующийся превосходной твердостью и долговечностью. Он демонстрирует лучшую устойчивость к истиранию, воздействию спирта, остаточной деформации при сжатии и набуханию в воде, чем некоторые более дорогие синтетические каучуки, что делает его идеальным для использования в уплотнениях, встроенных в гидравлические тормозные системы. Другие распространенные области применения включают разделочные доски, прокладки и подошвы для обуви.

Он демонстрирует лучшую устойчивость к истиранию, воздействию спирта, остаточной деформации при сжатии и набуханию в воде, чем некоторые более дорогие синтетические каучуки, что делает его идеальным для использования в уплотнениях, встроенных в гидравлические тормозные системы. Другие распространенные области применения включают разделочные доски, прокладки и подошвы для обуви.

Бутилкаучук

Бутилкаучук, также известный как изобутилен-изопрен, обладает одним из самых высоких уровней газонепроницаемости. Это качество в сочетании с превосходной гибкостью материала делает его пригодным для изготовления воздухонепроницаемых компонентов, таких как камеры, спортивные мячи и герметики. В качестве жидкого соединения он также часто используется в качестве добавки к дизельному топливу и нефтяному топливу и жевательным резинкам.

Фторсиликоновая резина

Фторсиликоновый каучук, также называемый FVMQ, обладает высокой устойчивостью к экстремальным температурам (-100–350 градусов по Фаренгейту), трансмиссионным жидкостям, нефтяным маслам и топливу, синтетическим смазочным материалам, огню и озону. Эти свойства делают его идеальным материалом для топливных систем самолетов и других узкоспециализированных промышленных применений.

Эти свойства делают его идеальным материалом для топливных систем самолетов и других узкоспециализированных промышленных применений.

Компания «УСА» предлагает широкий выбор резинотехнических изделий различного предназначения от отечественных и импортных производителей. Всегда большой выбор продукции в наличии на складе и возможность оформления под заказ. Вся продукция сертифицирована и доступна для приобретения или заказа.

При возникновении любых вопросов обращайтесь по телефону 8 (8332) 35-50-40, наши квалифицированные специалисты проконсультируют вас.

Вернуться

Резина и её свойства . Полимеры и их использование

1. Презентация на тему : Резина и её свойства . Полимеры и их использоване.

Новгородовой Дарьи10а класс

2. Резина

— продукт вулканизации композиции, содержащей связующеевещество — натуральный или синтетический каучук. В конструкции

современных автомобилей используют несколько сот изделий, выполненных

из резины.

Это шины, камеры, шланги, уплотнители, герметики, детали для

Это шины, камеры, шланги, уплотнители, герметики, детали дляэлектро- и виброизоляции, приводные ремни и т. д. Их масса составляет до

10 % от общей массы автомобиля. Широкое применение резиновых изделий

в автомобилестроении объясняется их уникальными свойствами:

эластичностью; • способностью поглощать ударные нагрузки и вибрацию;

низкой теплопроводностью и звукопроводностью; • высокой механической

прочностью; • высокой сопротивляемостью к истиранию; • высокой

электроизоляционной способностью; • газо- и водонепроницаемостью;

устойчивостью к агрессивным средам; • низкой плотностью. Основное

свойство резины — обратимая эластичная деформация — способность

многократно изменять свою форму и размеры без разрушения под

воздействием сравнительно небольшой внешней нагрузки и вновь

возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

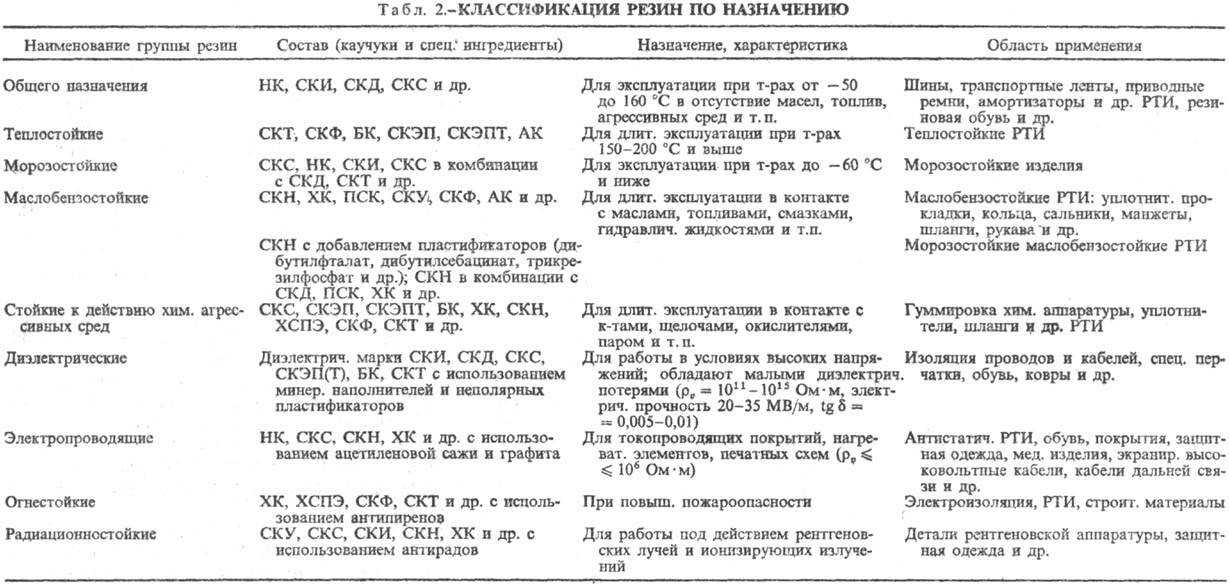

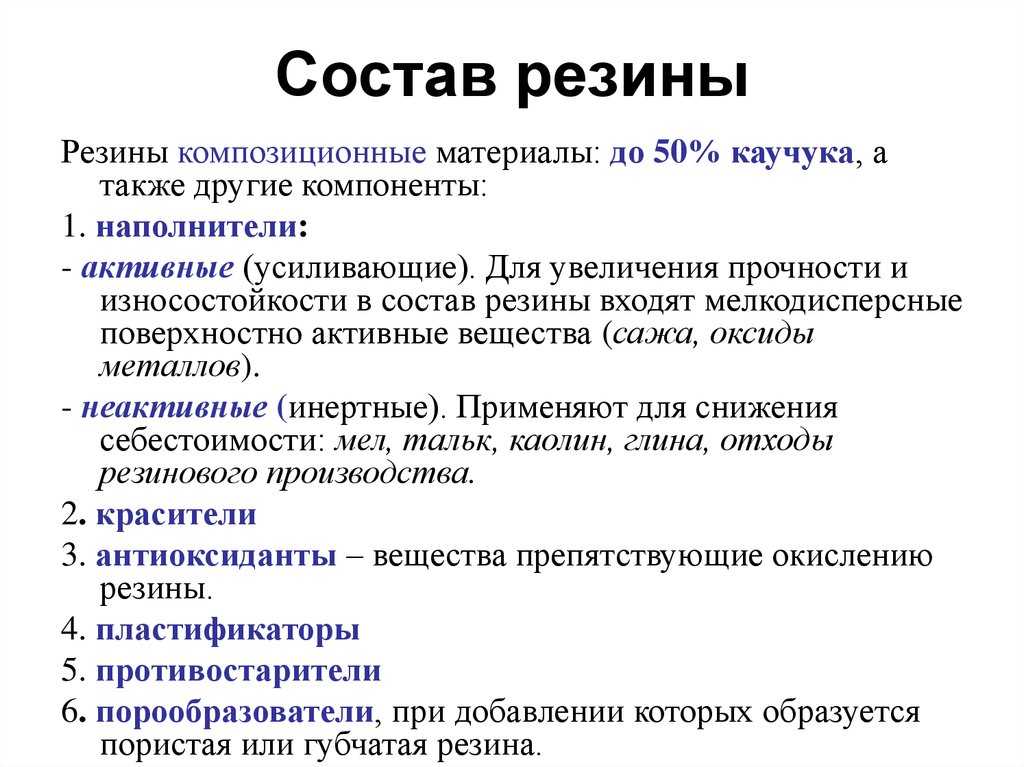

3. Классификация резины

Резину получают вулканизациейрезиновой смеси, в состав которой

входят:

• каучук; • вулканизирующие

агенты; • ускорители

вулканизации; • активаторы;

противостарители; • активные

наполнители или усилители;

неактивные наполнители;

красители; • ингредиенты

специального назначения.

5. Каучук

Натуральный каучук — природный полимер,представляющий собой непредельный углеводород

— изопрен (С5Н8)n. Натуральный каучук

добывают главным образом из млечного сока

(латекса) каучуконосных растений, в основном из

бразильской гевеи, в котором его содержится до 40

%.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием

которой он свертывается, и каучук легко отделяется. Затем его промывают

водой, прокатывают в листы, сушат и коптят для устойчивости против

окисления и действия микроорганизмов. Производство натурального каучука

(НК) требует больших затрат и не покрывает промышленных потребностей.

Поэтому наибольшее распространение получил синтетический каучук (СК).

Свойства СК зависят от строения и состава. Изопреновый каучук (обозначается

СКИ) по своему составу и строению близок к натуральному каучуку, по

некоторым показателям уступает ему, а по каким-то превосходит. Резина на

основе СКИ отличается газонепроницаемостью, достаточной стойкостью

против воздействия многих органических растворителей, масел.

Существенные

Существенныеего недостатки — низкая прочность при высоких температурах и низкая озонои атмосферостойкость. Бутадиен-стирольный (СКС) и бутадиенметилстирольный (СКМС) СК наиболее широко используются в

автомобилестроении. Резины на основе этих каучуков имеют хорошие

прочностные свойства, высокое сопротивление изнашиванию,

газонепроницаемость, морозо- и влагостойкость, однако нестойки при

воздействии озона, топлива и масел. Резина на базе бутадиенового каучука

(СКД) эластична, износостойка, имеет хорошие физико-механические свойства

при низких температурах, однако существуют трудности при переработке

резиновых смесей. Она имеет недостаточно прочную связь с металлокордом

при производстве армированных изделий.

7. Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется.

8. Полимеры

— это высокомолекулярные вещества с молекулярной массойот нескольких тысяч до нескольких миллионов.

Свойства полимеров во

Свойства полимеров вомногом обусловлены не только молекулярной массой, но и химическим

составом звеньев, пространственной конфигурацией молекул, степенью

разветвленности молекул, типом связей между молекулами, способом

производства полимера. В зависимости от всех этих параметров свойства

полимеров могут различаться очень сильно.

Практически все полимеры являются хорошими диэлектриками,

обладают низкой теплопроводностью, высокой механической

прочностью. Стеклообразные полимеры бьются без острых осколков.

Линейные полимеры обладают способностью к обратимым

деформациям; поддаются ориентации макромолекул под влиянием

механических нагрузок (на этом свойстве основано производство пленок

и волокон). Важным качеством полимеров является резкое изменение

характеристик при введении небольших количеств примесей.

Полимеры существуют в различных агрегатных состояниях: в виде

тягучей жидкости (смазки, клеи, лаки и краски, герметики), в виде

эластичных материалов (резины, силикон, эластомеры, поролон) и в виде

твердых пластмасс (полиэтилен, полипропилен, поликарбонат и т.

д.).

д.).Полимеры в качестве химических веществ могут:

— образовывать новые химические связи между молекулами;

— образовывать новые связи между отдельными звеньями молекулы;

— присоединять боковые звенья к основной цепочке молекул;

— распадаться на отдельные мономеры.

9. Образование полимеров

Искусственные полимеры получают в результате трех типов реакций:полимеризации, поликонденсации, химических реакций.

Полимеризацией называется процесс присоединения повторяющихся

цепочек молекул (звеньев) к активному центру роста макромолекулы.

Механизм полимеризации состоит из таких этапов, как:

— образование центров полимеризации;

— рост молекул путем последовательного присоединения новых

звеньев;

— перенос центров полимеризации на другие молекулы, которые

начинают активно расти;

— разветвление молекул;

— прекращение процесса роста молекул.

Для того чтобы вызвать полимеризацию в исходном

низкомолекулярном сырье, используют различные способы

воздействия: высокое давление, высокие температуры, воздействие

светом или облучением, катализатором.

В результате полимеризации

В результате полимеризациихимический состав сырья и готового продукта остается одним и тем же,

но меняется структура вещества.

Поликонденсацией называется процесс изготовления полимеров из

многофункциональных соединений методом перегруппировки атомов

и отделения побочных продуктов (воды, низкомолекулярных

соединений). Способом поликонденсации, например, производят

поликарбонаты, полиуретаны, фенолальдегидные смолы.

10. Применение

Современная экономика просто немыслима без различных полимеров. Да мы исами состоим из природных полимеров: белков, нуклеинов, полисахаридов.

Производство полимеров в промышленных масштабах началось в начале 20-го

века. Практически одновременно промышленность начала производить

искусственные полимеры методом переработки целлюлозы и синтетические

полимеры методом переработки низкомолекулярного сырья (фенола,

формальдегида, стирола, винилхлорида, акрила). На основе эфиров целлюлозы

изготавливали, в частности, целлулоид, пленки, лакокрасочные материалы.

Например, развитие кинематографа напрямую связано с появлением

нитроцеллюлозных прозрачных пленок. Из синтетических полимеров перед

Второй мировой войной особо важным было получение искусственного каучука,

оргстекла, фенолформальдегидных смол.

В настоящее время полимеры используются практически во всех областях

производства. Из них делают игрушки и строительные материалы, имплантаты,

ткани, лекарственные средства, смазку для станков, защитные маски и очки,

оптические стекла, навесы и окна, мебельные ткани и наполнители,

кожезаменители и обработанные натуральные кожи, резины, упаковочные

материалы, рекламную продукцию, корпуса приборов, ткани и волокна

искусственные и синтетические, пленки различного назначения,

конструкционные материалы, материалы для электротехнической и

радиотехнической индустрии, украшения, ионообменные и эпоксидные смолы,

пластики с экстремальными свойствами (жаростойкие и морозоустойчивые,

повышенной твердости, пожаробезорасные ит.

д.). Полимеры служат основой для

д.). Полимеры служат основой дляпроизводства композиционных материалов.

В магазине «ПраймКемикалсГрупп» широко представлена продукция из

полимеров — это и пластиковая лабораторная посуда, и средства защиты, и

различные лабораторные принадлежности. Также у нас можно купить и некоторые

вещества, являющиеся полимерами — целлюлозу, крахмал, полиэтиленгликоль и

другие, по выгодным ценам и с доставкой.

Физические свойства каучука | Elasto Proxy

Узнайте, как физические свойства резины влияют на выбор состава.

Инженерам и проектировщикам деталей необходимо выбирать резиновые материалы, отвечающие всем требованиям их применения. Эластомеры, такие как силиконы, обладают присущими им физическими свойствами, но эти свойства можно улучшить за счет компаундирования.

При выборе состава важно понимать физические свойства каучука и знать, как измеряется каждое свойство. Это поможет вам запросить и получить соединение, которое вам действительно нужно.

Каковы физические свойства каучука?

Это физические свойства каучука.

- Твердость

- Прочность на растяжение

- Модуль растяжения

- Удлинение

- Устойчивость

- Сжатие

- СООБЩЕНИЯ

- СОВЕТСТВЕННОСТЬ

- СОЗДАНИЯ

- СОВЕТСТВЕННОСТЬ

- СОЗДАНИЯ

- СОВЕТСТВЕННОСТЬ

- СОЗДАНИЯ

- СОВЕТСТВЕННОСТЬ

- СОЗДАНИЕ

- СОВЕТСТВЕННОСТЬ

- . . В следующих статьях этой серии каждое свойство будет рассмотрено более подробно.

Твердость

Эластомеры имеют внутреннюю твердость из-за своей химической структуры. Эту твердость можно изменить, а обработанную твердость затем измерить в единицах дюрометра (дуро) по шкале Шора. Для мягкой и средней твердости резины используется Shore A. Профили из твердой резины твердостью 40 дуро имеют консистенцию карандашных ластиков. В 90 дуро они твердые, как хоккейные шайбы.

Какая жесткость вам нужна?

Какая жесткость вам нужна?Прочность на растяжение

Прочность на растяжение (TS) — это сила, необходимая для разрыва образца резины до разрыва. Известная также как предел прочности при растяжении (UTS), TS измеряется либо в фунтах на квадратный дюйм (psi), либо в мегапаскалях в соответствии со стандартом ASTM D412. Для технических покупателей и проектировщиков деталей прочность на растяжение имеет значение, поскольку она представляет собой точку отказа резины, вызванную растяжением.

Модуль упругости при растяжении

Модуль упругости при растяжении (TM) звучит похоже на предел прочности при растяжении, но эти два свойства не совпадают. TM — это сила или напряжение, необходимое для получения процентного удлинения или деформации образца каучука. Как правило, твердая резина имеет более высокий модуль упругости. Такая резина более эластична, но также более устойчива к экструзии, процессу производства исходных материалов, используемых в индивидуальном производстве.

Удлинение

Удлинение представляет собой процентное увеличение (деформацию) исходной длины образца резины при приложении растягивающей силы (напряжения). Некоторые эластомеры растягиваются больше, чем другие. Например, натуральный каучук (НК) может растягиваться до 700 %, прежде чем достигнет своего предельного удлинения, т. е. в момент разрыва НК. Напротив, фторэластомеры могут разорваться при 300% удлинении. Насколько вам нужно, чтобы ваши резиновые детали растягивались?

Упругость

Упругость или отскок относится к способности резины восстанавливать свою первоначальную форму и размер после временной деформации, такой как контакт с металлической поверхностью. Упругость особенно важна для динамических уплотнений, компонентов, которые создают барьер между движущимися и неподвижными поверхностями. Если в вашем приложении требуется уплотнитель между дверью и дверной рамой, важно учитывать устойчивость компаунда.

Остаточная деформация при сжатии

Остаточная деформация при сжатии — это величина, на которую эластомер не может вернуться к своей первоначальной толщине после снятия сжимающей нагрузки.

Когда резиновое уплотнение многократно сжимается с течением времени, происходит прогрессирующая релаксация напряжения. С точки зрения жизни тюленя снятие стресса похоже на смерть. Деформация при сжатии подобна самой смерти – конечный результат неуклонного снижения уплотняющей силы. Как долго вам нужно, чтобы ваша печать прослужила?

Когда резиновое уплотнение многократно сжимается с течением времени, происходит прогрессирующая релаксация напряжения. С точки зрения жизни тюленя снятие стресса похоже на смерть. Деформация при сжатии подобна самой смерти – конечный результат неуклонного снижения уплотняющей силы. Как долго вам нужно, чтобы ваша печать прослужила?Сопротивление разрыву

Сопротивление разрыву описывает сопротивление эластомера образованию царапин или порезов при приложении натяжения. Это физическое свойство, также известное как прочность на разрыв, измеряется либо в фунтах силы на дюйм (фунт-сила/дюйм), либо в килоньютонах на метр (кН/м). Если вам нужна кромочная отделка, которая будет соприкасаться с грубыми металлическими краями или острыми предметами, при выборе состава учитывайте сопротивление разрыву.

Сопротивление истиранию

Сопротивление истиранию описывает устойчивость резины к истиранию в результате трения или царапания. В промышленности износостойкая резина используется в конвейерных лентах для перемещения угля и в насосах, перекачивающих шлам.

Потерю материала из-за истирания можно измерить с помощью различных инструментов в соответствии с тестами, такими как ASTM D39.4.

Потерю материала из-за истирания можно измерить с помощью различных инструментов в соответствии с тестами, такими как ASTM D39.4.Удельный вес

Удельный вес – это отношение веса материала к весу равного объема воды при определенной температуре. Для химиков это дает возможность идентифицировать соединения. Для технических покупателей и разработчиков деталей важно знать, что резина с низким удельным весом предлагает больше квадратных дюймов на фунт запаса. Резина с более высоким удельным весом обеспечивает преимущества в консистенции при формовании.

Вам нужны нестандартные пломбы? Узнайте больше о физических свойствах каучука.

У вас есть вопросы о физических свойствах каучука? Свяжитесь с Elasto Proxy для получения дополнительной информации и просмотрите короткое видео ниже, сопровождающее эту статью.

Свойства резины, Механические свойства резины, Руководство по материалам уплотнительных колец

Добро пожаловать в раздел «Свойства резины»

Здесь вы найдете таблицу свойств резины для всех популярных резиновых материалов.

Эта сравнительная таблица резиновых материалов дает вам ключевые факторы при выборе механических свойств резины. Используйте сравнительную таблицу каучуков, чтобы найти наиболее экономичное уплотнение. Или, что еще лучше, используйте резиновую диаграмму, чтобы найти, какой материал лучше всего подходит для вашей среды. Например, если вам нужно определить свойства резины при сжатии, устойчивость резины к атмосферным воздействиям или даже устойчивость резины к озону для ваших уплотнительных колец, вы можете найти наилучшее сочетание свойств эластомера, используя это руководство по материалам уплотнительных колец для вашего применения. Если вы ищете подробные характеристики резины, такие как характеристики растяжения в фунтах на квадратный дюйм или относительное удлинение для наших резиновых материалов, перейдите в наш раздел характеристик резины.

Эта сравнительная таблица резиновых материалов дает вам ключевые факторы при выборе механических свойств резины. Используйте сравнительную таблицу каучуков, чтобы найти наиболее экономичное уплотнение. Или, что еще лучше, используйте резиновую диаграмму, чтобы найти, какой материал лучше всего подходит для вашей среды. Например, если вам нужно определить свойства резины при сжатии, устойчивость резины к атмосферным воздействиям или даже устойчивость резины к озону для ваших уплотнительных колец, вы можете найти наилучшее сочетание свойств эластомера, используя это руководство по материалам уплотнительных колец для вашего применения. Если вы ищете подробные характеристики резины, такие как характеристики растяжения в фунтах на квадратный дюйм или относительное удлинение для наших резиновых материалов, перейдите в наш раздел характеристик резины.ASTM D1418 Обозначение NBRSBR, BRIIRCREPM, EPDMFKMFSI, FVMQHNBRNR / IRACMSi, VMQ, MQ, MQ, PVMQ

Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом. Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

Эта характеристика проявляется в резиновых лентах. Растягивание или сжатие резиновой ленты временно вытягивает или выталкивает отдельные молекулы из выравнивания друг с другом. Когда молекулы прикрепляются друг к другу, они возвращаются в исходное положение после прекращения действия растягивающей или сжимающей силы.

Какая жесткость вам нужна?

Какая жесткость вам нужна?

Когда резиновое уплотнение многократно сжимается с течением времени, происходит прогрессирующая релаксация напряжения. С точки зрения жизни тюленя снятие стресса похоже на смерть. Деформация при сжатии подобна самой смерти – конечный результат неуклонного снижения уплотняющей силы. Как долго вам нужно, чтобы ваша печать прослужила?

Когда резиновое уплотнение многократно сжимается с течением времени, происходит прогрессирующая релаксация напряжения. С точки зрения жизни тюленя снятие стресса похоже на смерть. Деформация при сжатии подобна самой смерти – конечный результат неуклонного снижения уплотняющей силы. Как долго вам нужно, чтобы ваша печать прослужила? Потерю материала из-за истирания можно измерить с помощью различных инструментов в соответствии с тестами, такими как ASTM D39.4.

Потерю материала из-за истирания можно измерить с помощью различных инструментов в соответствии с тестами, такими как ASTM D39.4. Эта сравнительная таблица резиновых материалов дает вам ключевые факторы при выборе механических свойств резины. Используйте сравнительную таблицу каучуков, чтобы найти наиболее экономичное уплотнение. Или, что еще лучше, используйте резиновую диаграмму, чтобы найти, какой материал лучше всего подходит для вашей среды. Например, если вам нужно определить свойства резины при сжатии, устойчивость резины к атмосферным воздействиям или даже устойчивость резины к озону для ваших уплотнительных колец, вы можете найти наилучшее сочетание свойств эластомера, используя это руководство по материалам уплотнительных колец для вашего применения. Если вы ищете подробные характеристики резины, такие как характеристики растяжения в фунтах на квадратный дюйм или относительное удлинение для наших резиновых материалов, перейдите в наш раздел характеристик резины.

Эта сравнительная таблица резиновых материалов дает вам ключевые факторы при выборе механических свойств резины. Используйте сравнительную таблицу каучуков, чтобы найти наиболее экономичное уплотнение. Или, что еще лучше, используйте резиновую диаграмму, чтобы найти, какой материал лучше всего подходит для вашей среды. Например, если вам нужно определить свойства резины при сжатии, устойчивость резины к атмосферным воздействиям или даже устойчивость резины к озону для ваших уплотнительных колец, вы можете найти наилучшее сочетание свойств эластомера, используя это руководство по материалам уплотнительных колец для вашего применения. Если вы ищете подробные характеристики резины, такие как характеристики растяжения в фунтах на квадратный дюйм или относительное удлинение для наших резиновых материалов, перейдите в наш раздел характеристик резины. Нитрил не устойчив к атмосферным воздействиям, солнечному свету и озону, если только он не изготовлен специальным составом.

Нитрил не устойчив к атмосферным воздействиям, солнечному свету и озону, если только он не изготовлен специальным составом. Универсальное уплотнительное кольцо.

Универсальное уплотнительное кольцо.