Резины. Состав, свойства, применение резины

Содержание страницы

Резина – пластмассы с редкосетчатой структурой, в которых связующим выступает полимер, находящейся в высокопластическом состоянии.

В резине связующим являются натуральные (НК) или синтетические (СК) каучуки.

На рис. 1 и 2 показаны область применения каучуков и получаемые изделия.

Рис. 1 Применение каучуков

Рис. 2 Изделия, где используются каучуки

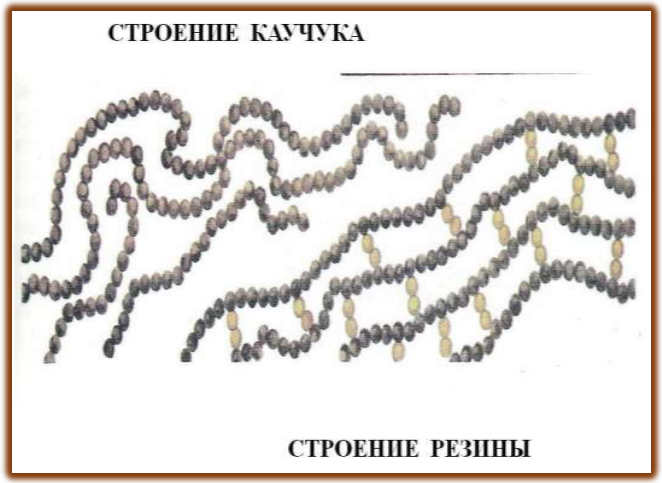

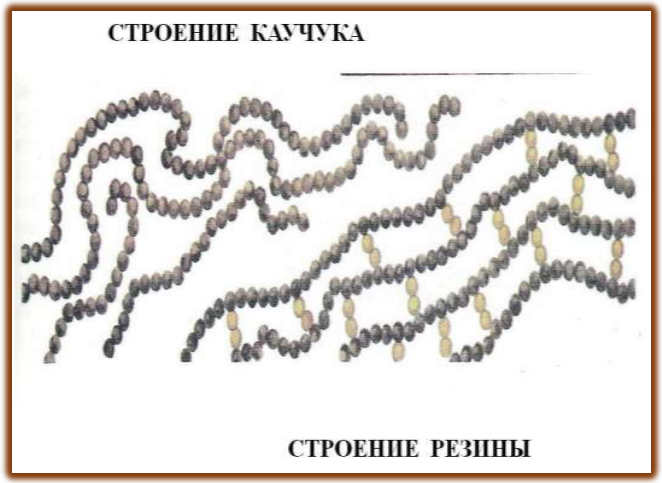

Каучуку присуща высокая пластичность, обусловленная особенностью строения их молекул. Линейные и слаборазветвлённые молекулы каучуков имеют зигзагообразную или спиралевидную конфигурацию и отличаются большой гибкостью (рис. 3, верхний). Чистый каучук ползёт при комнатной температуре и особенно при повышенной, хорошо растворяется в органических растворителях. Такой каучук не может использоваться в готовых изделиях. Для повышения упругих и других физико-механических свойств в каучуке формируют редкосетчатую молекулярную структуру. Это осуществляют вулканизацией – путём введения в каучук химических веществ – вулканизаторов, образующих поперечные химические связи между звеньями макромолекул каучука (рис. 3, нижний). В зависимости от числа возникших при вулканизации поперечных связей получают резины различной твёрдости – мягкие, средней твёрдости, твёрдые.

Рис. 3 Структуры каучука и резины

Механические свойства резины определяют по результатам испытаний на растяжение и на твёрдость. При вдавливании тупой иглы или стального шарика диаметром 5 мм по значению измеренной деформации оценивают твёрдость (рис. 4).

Рис. 4 Определение твёрдости резины протектора

При испытании на растяжение определяют прочность Ϭz (МПа), относительное удлинение в момент разрыва εz (%) и остаточное относительное удлинение Ѳz (%) (рис. 5).

Рис. 5 Лабораторная установка для проведения механических испытаний резины

В процессе эксплуатации под воздействием внешних факторов (свет, температура, кислород, радиация и др.) резины изменяют свои свойства – стареют. Старение резины оценивают коэффициентом старения Кстар, который определяют, выдерживая стандартизованные образцы в термостате при температуре -70оС в течение 144 час, что соответствует естественному старению резины в течение 3 лет. Морозостойкие резины определяется температурой хрупкости Тхр, при которой резина теряет эластичность и при ударной нагрузке хрупко разрушается.

Для оценки морозостойкости резин используют коэффициент Км, равный отношению удлинения δм образца при температуре замораживания к удлинению δо при комнатной температуре.

Состав резины

Резины являются сложной смесью различных ингредиентов, каждый из которых выполняет определённую роль в формировании её свойств (рис. 6). Основу резины составляет каучук. Основным вулканизирующим веществом является сера.

Рис. 6 Компоненты, которые входят в состав резины

Вулканизирующие вещества (сера, оксиды цинка или магния) непосредственно участвуют в образовании поперечных связей между макромолекулами. Их содержание в резине может быть от 7 до 30 %.

Наполнители по воздействию на каучуки подразделяют на активные, которые повышают твёрдость и прочность резины и тем самым увеличивают её сопротивление к изнашиванию и инертные, которые вводят в состав резин в целях их удешевления.

Пластификаторы присутствия в составе резин (8 – 30%), облегчают их переработку, увеличивают эластичность и морозостойкость.

Противостарители замедляют процесс старения резин, препятствуют присоединению кислорода. Кислород способствует разрыву макромолекул каучука, что приводит к потере эластичности, хрупкости и появлению сетки трещин на поверхности.

Красители выполняют не только декоративные функции, но и задерживают световое старение, поглощая коротковолновую часть света. Наибольшее распространение получили сорта натурального каучука янтарного цвета и светлого тона.

Обычно приняты классификация и наименование каучуков синтетических по мономерам, использованным для их получения (изопреновые, бутадиеновые, бутадиен-стирольные и т.п.), или по характерной группировке (атомам) в основной цепи или боковых группах (напр., полисульфидные, уретановые, кремнийорг), фторкаучуки.

Каучуки синтетические подразделяют также по другим признакам, например, по содержанию наполнителей – на ненаполненные и наполненные каучуки, по молекулярной массе (консистенции) и выпускной форме – на твердые, жидкие и порошкообразные.

Получение и применение каучуков

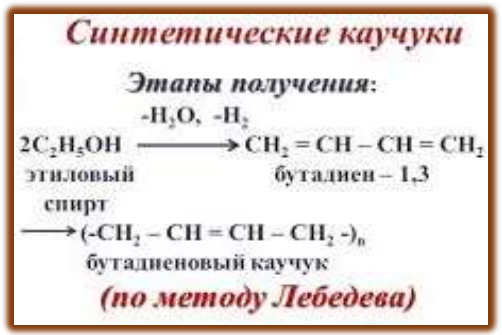

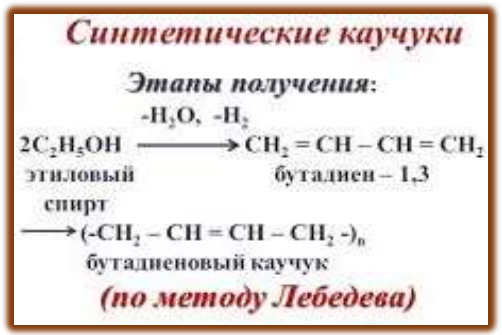

Более широкое применение в производстве резин получили синтетические каучуки, отличающиеся разнообразием свойств. Синтетические каучуки получают из спирта, нефти, попутных газов нефтедобычи, природного газа и т.д. (рис. 7).

Рис. 7 Схема получения синтетических каучуков

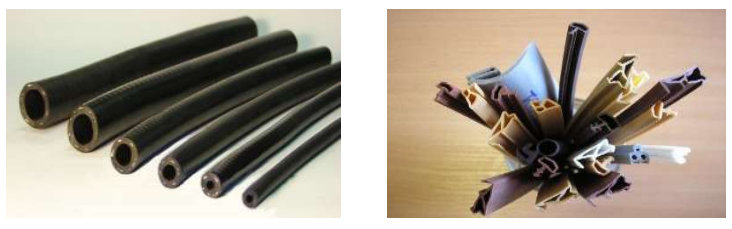

СКБ – бутадиеновый каучук, чаще идёт на изготовление специальных резин (рис. 8).

Рис. 8 Уплотнители — упругие прокладки трубчатого или иного сечения

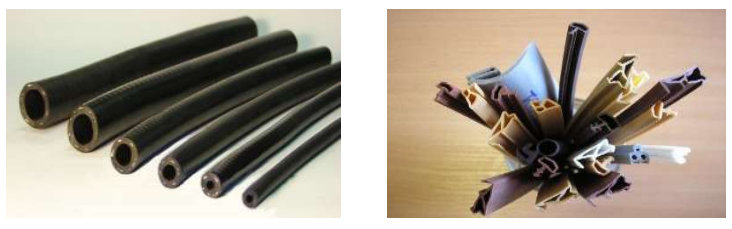

СКС – бутадиенстирольный каучук. Каучук СКС – 30, наиболее универсальный и распространённый, идёт на изготовление автомобильных шин, резиновых рукавов и других резиновых изделий (рис. 9). Каучуки СКС отличаются повышенной морозостойкостью (до -77оС).

Рис. 9 Изделия из каучука СКС

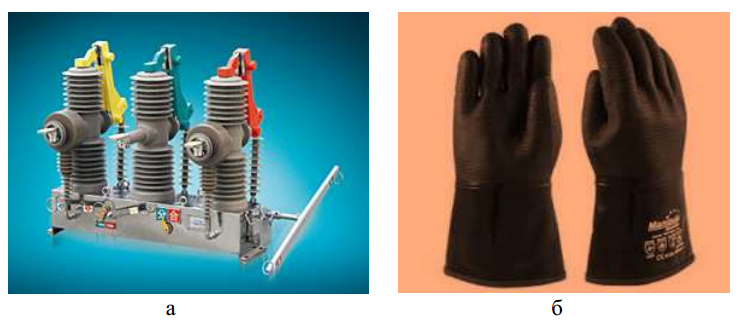

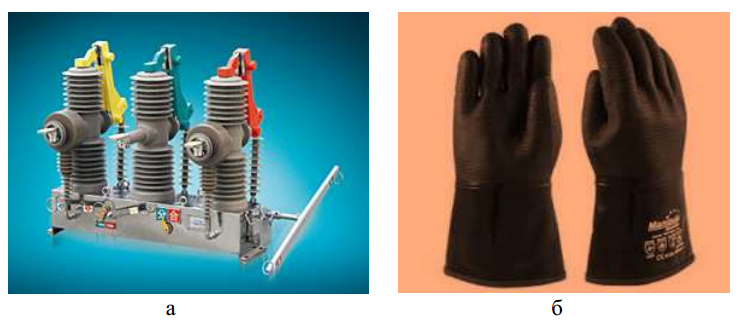

СКИ – изопреновый каучук. Промышленностью выпускается каучуки СКИ-3 – для изготовления шин, амортизаторов; СУИ-3Д – для производства электроизоляционных резин; СКИ-3В – для вакуумной техники (рис. 10).

Рис. 10 Вакуумный выключатель-прерыватель (а), электрозащитные перчатки (б)

СКН – бутадиеннитрильный каучук. В зависимости от содержания нитрила акриловой кислоты бутадиеннитрильные каучуки разделяют на марки СКН-18, СКН-26, СКН-40. Они стойки в бензине и нефтяных маслах. На основе СКН производят резины для топленных и масляных шлангов, прокладок и уплотнителей мягких топливных баков (рис. 11).

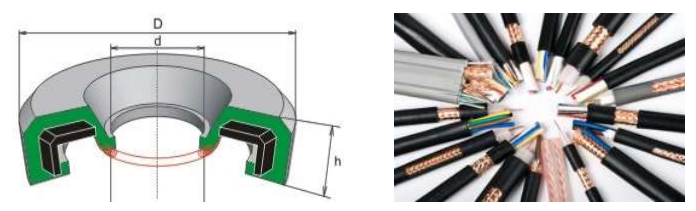

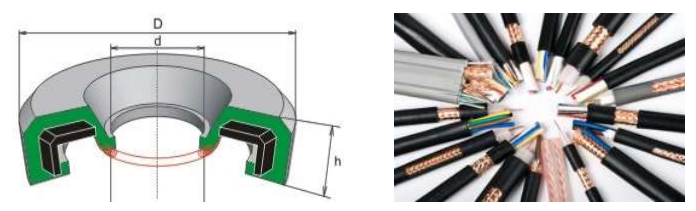

СКТ – синтетический каучук теплостойкий имеет рабочую температуру от -60 до +250оС, эластичный. На основе этих каучуков производят резины, предназначенные для изоляции электрических кабелей и для герметизирующих и уплотняющих прокладок (рис. 12).

Рис. 11 Масляные шланги и уплотнители топливных баков

Рис. 12 Уплотняющая прокладка и изоляция электрических кабелей

Технология формообразования деталей из резины

Из сырой резины методами прессования и литья под давлением изготавливают детали требуемой формы и размеров. Каждый метод имеет только ему присущие технологические возможности и применяется для изготовления определённого вида деталей.

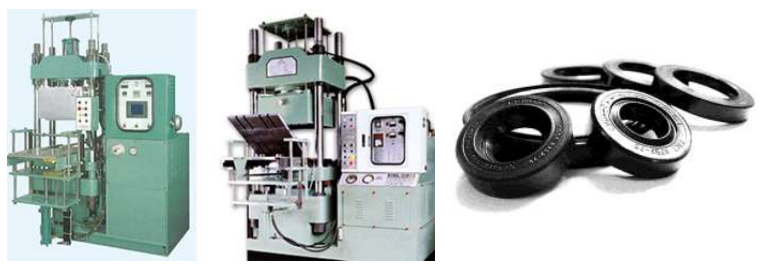

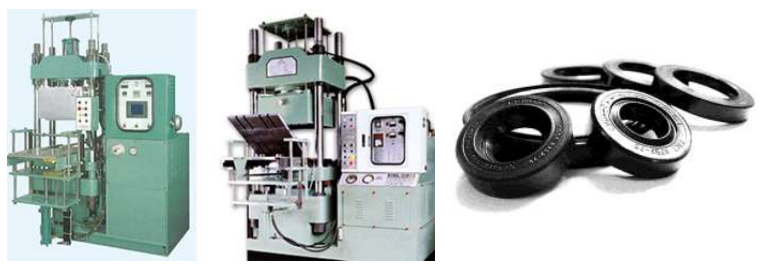

Прессование. Детали из сырой резины формуют в специальных прессформах на гидравлических прессах под давлением 5 – 10 МПа (рис. 13).

Рис. 13 Гидравлический пресс и готовые изделия

В том случае, если прессование проходило в холодном состоянии, отформованное изделие затем подвергают вулканизации. При горячем прессовании одновременно с формовкой протекает вулканизация. Методом прессования изготавливают уплотнительные кольца, муфты, клиновые ремни.

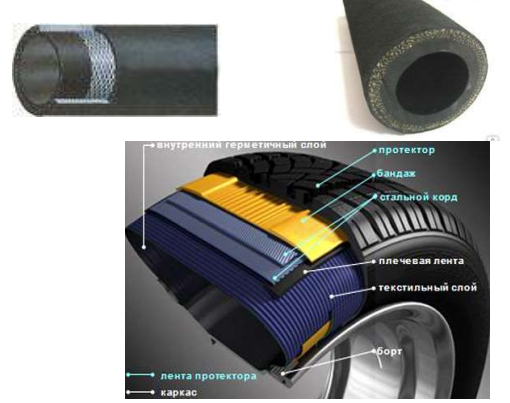

Литьё под давлением. При этом более прогрессивном методе форму заполняют предварительно разогретой пластичной сырой резиновой смесью под давлением 30 – 150 МПа. Резиновая смесь приобретает форму, соответствующую рабочей полости пресс-формы. Прочность резиновых изделий увеличивается при армировании их стенок проволокой, сеткой, капроновой или стеклянной нитью (рис. 14).

Рис. 14 Резиновые изделия с увеличенной прочностью

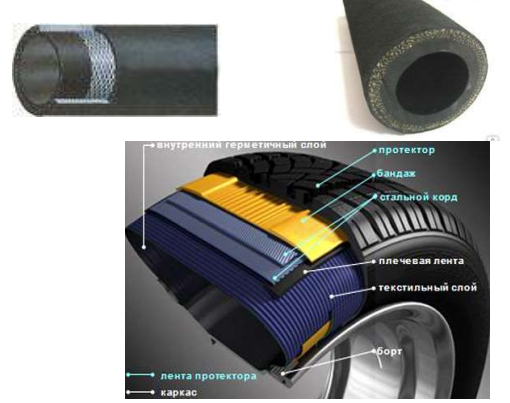

Сложные изделия – автопокрышки, гибкие бронированные шланги и рукава – получают последовательно. Сначала наматывают на полый металлический стержень слои резины, затем изолирующие и армирующие материалы (рис. 15).

Рис. 15 Бронированные шланги и устройство автопокрышки

Сборку этих изделий выполняют на специальных дорновых станках (рис. 16).

Рис. 16 Один из разновидностей дорновых станков литья под давлением резины

Вулканизация. В результате вулканизации – завершающей операции технологического процесса – формируются физико-механические свойства резины. Горячую вулканизацию проводят в котлах, вулканизационных прессах, пресс-автоматах (рис. 17), машинах и вулканизационных аппаратах непрерывного действия под давлением при строгом температурном режиме в пределах 130 – 150оС. Вулканизационной средой могут быть горячий воздух, водяной пар, горячая вода, расплав соли. Основной параметр вулканизации – время – определяется составом сырой резины, температурой вулканизации, формой изделий, природой вулканизационной среды и способом нагрева.

Вулканизацию можно проводить и при комнатной температуре (рис. 18). в этом случае сера отсутствует в составе сырой резины, а изделие обрабатывают в растворе или парах дихлорида серы или в атмосфере сернистого газа.

Рис. 17 Пресс-автомат и котёл для вулканизации резины

Рис. 18 Вулканизация (ремонт) шин при комнатной температуре

В результате вулканизации увеличиваются прочность и упругость резины, сопротвление старению, действию различных органических растворителей, изменяются электроизоляционные свойства.

На фото 1 и 2 показано сборочное оборудование Нижнекамского завода и цех вулканизации шин ЦМК (цельнометаллокордных покрышек).

Фото 1

Фото 2

Главное преимущество цельнометаллокордных покрышек — возможность их двукратного восстановления путем наварки протектора. Это позволяет в конечном итоге удвоить срок их службы и довести до 500 тыс. км пробега. Помимо ресурсосбережения достигается значительный экологический эффект — вдобавок к уменьшению выхлопных газов сокращаются и отходы в виде изношенных покрышек.

Просмотров: 7 039

Отраслевая энциклопедия. Окна, двери, мебель

СОСТАВ И КЛАССИФИКАЦИЯ РЕЗИН

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала. Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты).

Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже.

- Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата.

Обычно в качестве таких веществ применяют серу и селен, для некоторых каучуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения.

Ускорители процесса вулканизации; полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов, называемых поэтому в составе резиновой смеси активаторами.

- Противостарители (антиоксиданты) замедляют процесс старения резины,который ведет к ухудшению ее эксплуатационных свойств.

Существуют противостарители химического и физического действия. Действие первыхзаключается в том, что они задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука.

Физические Противостарители образуют поверхностные защитные пленки, они применяются реже.

- Мягчители (пластификаторы) облегчают переработку резиновой смеси,увеличивают эластические свойства каучука, повышают морозостойкость резины.

В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат,растительные масла.

- Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные).

Активные наполнители (углеродистая сажа и белая сажа) повышают механические свойства резин: прочность, сопротивление истиранию, твердость.

Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины.

Часто в состав резиновой смеси вводят регенерат — продукт переработки старых резиновых изделий и отходов резинового Производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

- Красители минеральные или органические вводят для окраски резин.

Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Свойства резины

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.)

Вулканизация

По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату). Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам.

езины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100°С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры.

Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК.

Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи —С—С—, наименьшая прочность у полисульфидной связи —С—C—С.

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя.

Возможно и химическое взаимодействие каучука с наполнителем.

Классификация резины по назначению

По назначению резины подразделяют на резины общего назначения и резины специального назначения (специальные).

- Резины общего назначения

К группе резин общего назначения относят вулканизаты неполярных каучуков — НК, СКБ, СКС, СКИ.

Н К — натуральный каучук является полимером изопрена (С5Н8)n. Он растворяется в жирных и ароматических растворителях (бензине, бензоле, хлороформе, сероуглероде и др.), образуя вязкие растворы, применяемые в качестве клеев. При нагреве выше 80—100 °С каучук становится пластичным и при 200 °С начинает разлагаться. При температуре —70 °С НК становится

хрупким. Обычно НК аморфен. Однако при длительном хранении возможна его кристаллизация.

СКБ — синтетический каучук бутадиеновый (дивинильный) получают по методу С. В. Лебедева. Формула полибутадиена (С4Н6)n. Он является некристаллизующимся каучуком и имеет низкий предел прочности при растяжении, поэтому в резину на его основе необходимо вводить усиливающие наполнители. Морозостойкость бутадиенового каучука невысокая (от —40 до —45

°С).

СКИ — синтетический каучук изопреновый — продукт полимеризации изопрена (С5Н8). Получение СКИ стало возможным в связи с применением новых видов катализаторов. По строению, химическим и физико-механическим свойствам СКИ близок к натуральному каучуку. Промышленностью выпускаются каучуки СКИ-3 и СКИ-ЗП, наиболее близкие по свойствам к НК; каучук СКИ-ЗД, предназначенный для получения электроизоляционных резин, СКИ-ЗВ — для вакуумной техники.

Резины общего назначения могут работать в среде воды, воздуха, слабых растворов кислот и щелочей. Интервал рабочих температур составляет от —35 до 130 °С. Из этих резин изготовляют шины, ремни, рукава, конвейерные ленты, изоляцию кабелей, различные резинотехнические изделия.

Резины специального назначения

Специальные резины подразделяют на несколько видов: маслобензостойкие, теплостойкие, светоозоностойкие, износостойкие, электротехнические, стойкие к гидравлическим жидкостям.

Маслобензостойкие резины получают на основе каучуков хлоропренового (наирит), СКН и тиокола.

Наирит является отечественным хлоропреновым каучуком. Хлоропрену соответствует формула СН2==ССI—СН=СН2.

Вулканизация может проводиться термообработкой даже без серы, так как под действием температуры каучук переходит в термостабильное состояние.

Резины на основе наирита обладают высокой эластичностью, вибростойкостью, озоностойкостью, устойчивы к действию топлива и масел, хорошо сопротивляются тепловому старению. (Окисление каучука замедляется экранирующим действием хлора на двойные связи.)

По температуроустойчивости и морозостойкости (от —35 до —40 °С) они уступают как НК, так и другим СК.

Электроизоляционные свойства резины на основе полярного наирита ниже, чем у резины на основе неполярных каучуков.

СКН — бутадиеннитрильный каучук — продукт совместной полимеризации бутадиена с нитрилом акриловой кислоты —СН2—СН =СН—СН2—СН2—СНСN—

Резины на основе СКН обладают высокой прочностью ((в = 35 МПа), хорошо сопротивляются истиранию, но по

эластичности уступают резинам на основе НК, превосходят их по стойкости к старению и действию разбавленных кислот и щелочей. Резины могут работать в среде бензина, топлива, масел в интервале температур от -30 до 130 °С.

Резины на основе СКН применяют для производства ремней, конвейерных лент, рукавов, маслобензостойких резиновых деталей (уплотнительные прокладки,манжеты и т. п.).

Тиоколы – торговое название полисульфидных каучуков.

Из смеси каучука с серой, наполнителями и другими веществами формуют нужные изделия и подвергают их нагреванию. При этих условиях атомы серы присоединяются к двойным связям макромолекул каучука и «сшивают» их, образуя дисульфидные «мостики». В результате образуется гигантская молекула, имеющая три измерения в пространстве — как бы длину, ширину и толщину. Полимер приобретает пространственную структуру. Если к каучуку добавить больше серы, чем нужно для образования резины, то при вулканизации линейные молекулы окажутся «сшитыми» в очень многих местах, и материал утратит эластичность, станет твёрдым — получится эбонит. До появления современных пластмасс эбонит считался одним из лучших изоляторов.

Полисульфидный каучук, или тиокол, образуется при взаимодействии галоидопроизводных углеводородов с многосернистыми соединениями щелочных металлов:

…—СН2—СН2—S2—S2— …

Тиокол вулканизуется перекисями. Присутствие в основной цепи макромолекулы серы придает каучуку полярность, вследствие чего он становится устойчивым к топливу и маслам, к действию кислорода, озона, солнечного света. Сера также сообщает тиоколу высокую газонепроницаемость (выше, чем у НК), поэтому тиокол — хороший герметизирующий материал.

Механические свойства резины на основе тиокола невысокие.

Эластичность резин сохраняется при температуре от —40 до —60 °С.

Теплостойкость не превышает 60—70 °С. Тиоколы новых марок работают при температуре до 130 °С.

Акрилатные каучуки — сополимеры эфиров акриловой (или метакриловой)кислоты с акрилонитрилом и другими полярными мономерами — можно отнести к маслобензостойким каучукам.

Каучуки выпускают марок БАК-12, БАКХ-7, ЭАХ.

Для получения высокопрочных резин вводят усиливающие наполнители.

Достоинством акрилатных резин является стойкость к действию серосодержащих масел при высоких температурах; их широко применяют в автомобилестроении.Они стойки к действию кислорода, достаточно теплостойки, обладают адгезией к полимерам и металлам.

Недостатками БАК являются малая эластичность,низкая морозостойкость, невысокая стойкость к воздействию ; горячей воды и

пара.

Износостойкие резины получают на основе полиуретановых каучуков СКУ.

Полиуретановые каучуки обладают высокой прочностью, эластичностью, сопротивлением истиранию, маслобензостойкостью. В структуре каучука нет ненасыщенных связей, поэтому он стоек к кислороду и озону, его газонепроницаемость в 10—20 раз выше, чем газопроницаемость НК.

Рабочие температуры резин на его основе составляют от —30 до 130°С.

Уретановые резины стойки к воздействию радиации. Зарубежные названия уретановых каучуков — , вулколлан, адипрен, джентан, урепан.

Резины на основе СКУ применяют для автомобильных шин, конвейерных лент, обкладки труб

и желобов для транспортирования абразивных материалов, обуви и др.

МЕХАНИЧЕСКИЕ СВОЙСТВА РЕЗИН И КАУЧУКОВ

Общие понятия

Механические свойства каучуков и резин могут быть охарактеризованы комплексом свойств.

К особенностям механических свойств каучуков и резин следует отнести:

- высокоэластический характер деформации каучуков;

- зависимость деформаций от их скорости и продолжительности действия деформирующего усилия, что проявляется в релаксационных процессах и гистерезисных явлениях;

- зависимость механических свойств каучуков от их предварительной обработки, температуры и воздействия различных немеханических факторов (света, озона, тепла и др.).

Различают деформационно-прочностные, фрикционные и другие специфические свойства каучуков и резин.

К основным деформационно-прочностным свойствам относятся: пластические и эластические свойства, прочность при растяжении,относительное удлинение при разрыве, остаточное удлинение после разрыва,условные напряжения при заданном удлинении, условно-равновесный модуль,модуль эластичности, гистерезисные потери, сопротивление раздиру, твердость.

К фрикционным свойствам резин относится износостойкость, характеризующая сопротивление резин разрушению при трении, а также коэффициент трения.

К специфическим свойствам резин относятся, например, температура хрупкости, морозостойкость, теплостойкость, сопротивление старению.

Очень важным свойством резин является сопротивление старению (сохранение механических свойств) после воздействия света, озона, тепла и других факторов.

Механические свойства резин определяют в статических условиях, т. е. при постоянных нагрузках и деформациях, при относительно небольших скоростях нагружения (например, при испытании на разрыв), а также в динамических условиях, например, при многократных деформациях растяжения, сжатия, изгиба или сдвига. При этом особенно часто резины испытывают на усталостную

выносливость и теплообразование при сжатии.

Усталостная выносливость характеризуется числом циклов деформаций, которое выдерживает резина до разрушения. Для сокращения продолжительности определения усталостной выносливости испытания проводят иногда в условиях концентрации напряжений, создаваемых путем дозированного прокола или применения образцов с канавкой.

Теплообразование при многократных деформациях сжатия определяется по изменению температуры образца резины в процессе испытания в заданном режиме (при заданном сжатии и заданной частоте деформаций).

Пластические и эластические свойства

Пластичностью называется способность материала легко деформироваться и сохранять форму после снятия деформирующей нагрузки. Иными словами, пластичность — это способность материала к необратимым деформациям.

Эластичностью называется способность материала легко деформироваться и восстанавливать свою первоначальную форму и размеры после снятия деформирующей нагрузки, т. е. способность к значительным обратимым деформациям.

Эластическими деформациями, в отличие от упругих, называются такие обратимые деформации, которые характеризуются значительной величиной при относительно малых деформирующих усилиях (низкое значение модуля упругости).

Пластические и эластические свойства каучука проявляются одновременно; в зависимости от предшествующей обработки каучука каждое из них проявляется в большей или меньшей степени. Пластичность невулканизованного каучука постепенно снижается при вулканизации, а эластичность возрастает.

В зависимости от степени вулканизации соотношение этих свойств каучука

постепенно изменяется. Для невулканизованных каучуков более характерным свойством является пластичность, а вулканизованные каучуки отличаются высокой эластичностью. Но при деформациях невулканизованного каучука наблюдается также частичное восстановление первоначальных размеров и формы,т. е. наблюдается некоторая эластичность, а при деформациях резины можно наблюдать некоторые неисчезающие остаточные деформации.

Упругая деформация практически устанавливается мгновенно при приложении деформирующего усилия и также мгновенно исчезает после снятия нагрузки; обычно она составляет доли процента от общей деформации. Этот вид деформации обусловлен небольшим смещением атомов, изменением межатомных и межмолекулярных расстояний и небольшим изменением валентных углов.

Высокоэластическая деформация резин увеличивается во времени по мере действия деформирующей силы и достигает постепенно некоторого предельного (условно-равновесного) значения. Она так же, как и упругая деформация, обратима; при снятии нагрузки высокоэластическая деформация постепенно уменьшается, что приводит к эластическому восстановлению деформированного

образца.

Высокоэластическая деформация, в отличие от упругой,характеризуется меньшей скоростью, так как связана с конформационными изменениями макромолекул каучука под действием внешней силы. При этом происходит частичное распрямление и ориентация макромолекул в направлении растяжения. Эти изменения не сопровождаются существенными нарушениями межатомных и межмолекулярных расстояний и происходят легко при небольших усилиях. После прекращения действия деформирующей силы вследствие тепловогодвижения происходит дезориентация молекул и восстановление размеров образца.

Специфическая особенность механических свойств каучуков и резин связана с высокоэластической деформацией.

Пластическая деформация непрерывно возрастает при нагружении и полностью сохраняется при снятии нагрузки. Она характерна для невулканизованного каучука и резиновых смесей и связана с необратимым перемещением макромолекул друг относительно друга.

Скольжение молекул у вулканизованного каучука сильно затруднено наличием прочных связей между молекулами, и поэтому вулканизаты, не содержащие наполнители, почти полностью восстанавливаются после прекращения действия внешней силы.

Наблюдаемые при испытании наполненных резин неисчезающие деформации являются следствием нарушения межмолекулярных связей, а также следствием нарушения связей между каучуком и компонентами, введенными в нею, например вследствие отрыва частиц ингредиентов от каучука. Неисчезающие остаточные деформации часто являются кажущимися вследствие малой скорости эластического восстановления, т. е. оказываются практически исчезающими в течение некоторого достаточно продолжительного времени.

Твердость резины

Твердость резины характеризуется сопротивлением вдавливанию в резину металлической иглы или шарика (индентора) под действием усилия сжатой пружины или под действием груза.

Для определения твердости резины применяются различные твердомеры.

Часто для определения твердости резины используется твердомер ТМ-2 (типа Шора), который имеет притупленную иглу, связанную с пружиной, находящейся внутри прибора.

Твердость определяется глубиной вдавливания иглы в образец под действием сжатой пружины при соприкосновении плоскости основания прибора с поверхностью образца (ГОСТ 263—75). Вдавливание иглы вызывает пропорциональное перемещение стрелки по шкале прибора.

Максимальная твердость, соответствующая твердости стекла или металла, равна 100 условным единицам.

Резина в зависимости от состава и степени вулканизации имеет твердость в пределах от 40 до 90 условных единиц.

С увеличением содержания наполнителей и увеличением продолжительности вулканизации твердость повышается; мягчители (масла) снижают твердость резины.

Теплостойкость

О стабильности механических свойств резины при повышенных температурах судят по показателю ее теплостойкости. Испытания на теплостойкость производят при повышенной температуре (70 °С и выше) после прогрева образцов при температуре испытания в течение не более 15 мин (во избежание необратимых изменений) с последующим сопоставлением полученных результатов с результатами испытаний при нормальных условиях (23±2°С).

Количественной характеристикой теплостойкости эластомеров служит коэффициент теплостойкости, равный отношению значений прочности при растяжении, относительного удлинения при разрыве и других показателей, определенных при повышенной температуре, к соответствующим показателям, определенным при нормальных условиях. Чем ниже показатели при повышенной температуре по сравнению с показателями при нормальных условиях, тем ниже коэффициент теплостойкости.

Полярные каучуки обладают пониженной теплостойкостью.

Наполнители значительно повышают теплостойкость резин.

Износостойкость

Основным показателем износостойкости является истираемость и сопротивление истиранию, которые определяются в условиях качения с проскальзыванием (ГОСТ 12251—77) или в условиях скольжения по истирающей поверхности, обычно, как и в предыдущем случае, по шлифовальной шкурке (ГОСТ 426—77).

Истираемость ( определяется как отношение уменьшения объема образца при истирании к работе, затраченной на истирание, и выражается в м3/МДж [см3/(кВт(ч)].

Сопротивление истиранию ( определяется как отношение затраченной работы на истирание к уменьшению объема образца при истирании и выражается в МДж/м3 [см3/(кВт(ч)].

Истирание кольцевых образцов при качении с проскальзыванием более соответствует условиям износа протекторов шин при эксплуатации и поэтому применяется при испытаниям на износостойкость протекторных резин.

Теплообразование при многократном сжатии

Теплообразование резины при многократном сжатии цилиндрических образцови характеризуется температурой, развивающейся в образце вследствие внутреннего трения (или повышением температуры при испытании).

Морозостойкость резины

Морозостойкость—способность резины сохранять высокоэластические свойства при пониженных температурах. Свойства резин при пониженных температурах характеризуются коэффициентом морозостойкости при растяжении, температурой хрупкости и температурой механического стеклования.

Коэффициент морозостойкости при растяжении (ГОСТ 408—66) представляет собой отношение удлинения образца при пониженной температуре к удлинению его (равному 100%) при температуре 23±2°С под действием той же нагрузки.

Резина считается морозостойкой при данной температуре, если коэффициент морозостойкости выше 0,1.

Температура хрупкости Тхр—максимальная минусовая температура, при которой консольно закрепленный образец резины разрушается или дает трещину при изгибе под действием удара! ГОСТ 7912—74). Температура хрупкости резин зависит от полярности и гибкости макромолекул, с повышением гибкости молекулярных цепей она понижается.

Температурой механического стеклования называется температура, при которой каучук или резина теряют способность к высокоэластическим деформациям.

По ГОСТ 12254—66 этот показатель определяется на образцах,замороженных при температуре ниже температуры стеклования. Образец резины цилиндрической формы нагружают (после предварительного замораживания) и затем медленно размораживают со скоростью 1 °С в минуту и находят температуру, при которой деформация образца начинает резко возрастать.

Сопротивление старению и действию агрессивных сред

Старением называется необратимое изменение свойств каучука или резины под действием тепла, света, кислорода, воздуха, озона или агрессивных сред, т.е. преимущественно немеханических факторов.

Старение активируется, если резина одновременно подвергается воздействию механических нагрузок.

Испытания на старение производят, выдерживая резину в различных условиях (на открытом воздухе, в кислороде или воздух при повышенной температуре; в среде озона или при воздействии света и озона).

При атмосферном старении на открытом воздухе или термическом старении в среде горячего воздуха (ГОСТ 9.024—74) результат испытания оценивают коэффициентом старения, который представляет отношение изменения показателей каких-либо свойств, чаще всего предела прочности и относительного удлинения при разрыве к соответствующим показателям до

старения. Чем меньше изменения свойств при старении и коэффициент старения, тем выше сопротивление резины старению.

Сопротивление действию различных сред (масел, щелочей, кислот и др.) оценивается по изменению свойств — предела прочности при растяжении и относительного удлинения при разрыве в 1этих средах.

Оно характеризуется коэффициентом, представляющим отношение показателя после воздействия агрессивной среды к соответствующему показателю до ее воздействия.

ДОЛГОВЕЧНОСТЬ И УСТАЛОСТНАЯ ВЫНОСЛИВОСТЬ РЕЗИН

- Долговечность резин в условиях статической деформации

Прочность любого твердого тела понижается с увеличением продолжительности действия напряжения и поэтому разрушающая нагрузка не является константой твердого тела.

Разрушающая нагрузка — условная мера прочности только при строго определенных скорости деформации и температуре. Снижение прочности материала, находящегося в статически напряженном состоянии, называется статической усталостью. Продолжительность пребывания тела в напряженном состоянии от момента нагружения до разрушения называется долговечностью

материала под нагрузкой.

При температурах ниже ТХР полимеры ведут себя подобно хрупким твердым телам.

- Долговечность резины в условиях динамических деформаций

Снижение прочности материала вследствие многократных деформаций называется динамической усталостью или утомлением.

Сопротивление резин утомлению или динамическая выносливость выражается числом циклов деформации, необходимым для разрушения образца.

Максимальное напряжение в цикле деформации, соответствующее разрушению образца в условиях многократных деформаций, называется усталостной прочностью, а время, необходимое для разрушения резины в условиях многократных деформаций, —

динамической долговечностью.

Наиболее распространенным режимом испытаний на многократное растяжение является режим постоянных максимальных удлинений, который осуществляется на машине МРС-2. Это испытание проводится при постоянной амплитуде и заданной частоте (250 и 500 цикл/мин), а также при постоянном максимальном и среднем значениях деформации.

Влияние структуры и состава резин на ее долговечность.

Как правило, резина имеет высокую усталостную выносливость, если она обладает высокой прочностью, малым внутренним трением и высокой химической стойкостью. Влияние структуры или состава резины на эти свойства различно. Влияние типа каучука, характера вулканизационной сетки наполнителей, пластификаторов,антиоксидантов также неоднозначно.

Методы испытания долговечности выбираются с учетом реальных условий эксплуатации резины, видов и условий деформаций, имеющих решающее значение.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

- Ю. М. Лахтин “Материаловедение”, 1990, Москва, «Машиностроение”

- Н. В. Белозеров “Технология резины”, 1979, Москва, “Химия”

- Ф. А. Гарифуллин, Ф. Ф. Ибляминов “Конструкционные резины и методы определения их механических свойств”, Казань, 2000

- Руздитис Г. Е., Фельдман Ф. Г. Химия-11: Органич. химия. Основы общей химии: (Обобщение и углубление знаний): Учеб. для 11 кл. сред. шк. — М.: Просвещение, 1992. — 160 с.: ил. — ISBN 5-09-004171-7.

- Глинка Н. Л. Общая химия: Учебное пособие для вузов. — 23-е изд., стереотипное. / Под ред. В. А. Рабиновича. — Л.: Химия, 1984. — 704 с.ил.

- Большой Энциклопедический словарь. — М.: Большая российская энциклопедия,1998.

- Мегаэнциклопедия, http://mega.km.ru

Вклад участников

Сотников Виталий Александрович

Из чего делают автомобильные шины. Химический состав

Сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства

ИЗ ЧЕГО ДЕЛАЮТ АВТОМОБИЛЬНЫЕ ШИНЫ. ХИМИЧЕСКИЙ СОСТАВ

Добрый день, сегодня мы узнаем, как делают автомобильные шины и из каких материалов происходит производство этих незаменимых элементов любого транспортного средства. Кроме того, расскажем, какие химические компоненты входят в состав при производстве тех или иных шин, а также почему некоторые составы покрышек держатся в строгом секрете и не разглашаются общественности. В заключении мы наглядно увидим схему производственного процесса изготовления шин для легковых автомобилей.

Как правило, автовладельцы при покупке зимних или летних шин редко задумываются над тем, как и из каких материалов производят ту или иную покрышку. Знать и понимать, какие химические компоненты входят в состав шин для автомобилей при их производстве, необходимо хотя бы для того, чтобы при покупке этих незаменимых элементов для любого транспортного средства не приобрести покрышки, которые сделаны из отходов или резины, которая не может использоваться на дорогах общего пользования. В нашем рассказе мы раскроем тему из чего же делают современные шины для автомобилей и какие компоненты используют заводы изготовители при этом не простом, как многим кажется процессе? Как мы описывали выше рецептуры приготовления для производства некоторых видов шин изготовители держат в строгом секрете, однако основные компоненты состава находятся в открытом доступе, что позволяет нам исходя из этой информации сделать обобщенное заключение о качестве и надежности готовой шины.

Итак, приступим к рассмотрению химического состава шин. И начнем с главного материала, который присутствует в каждой покрышке, которые устанавливаются на транспортное средство – это резина. Резина входящая в состав шины может быть разной и изготавливаться, как из синтетического каучука, так и натурального, природного. В последние годы многие производители начали ускоренными темпами переходить на резину изготовленную, так сказать искусственным путем, то есть из синтетического каучука. Дело в том, что такой каучук намного проще изготовить, кроме того, он прост в разработке и что самое главное в разы дешевле натурального. Что касается качества искусственного каучука, то оно ничем не уступает природному.

Следующим по важности компонентом, а также количественным показателем при производстве любой шины является технический углерод, который называется на языке производственников сажей. На долю этого компонента приходится до 30 процентов от общего химического состава любой покрышки при их производстве. Зачем же нужен углерод в шине? Углерод является скрепляющим элементом шинной смеси, который функционирует на молекулярном уровне. Без применения углерода (сажи) при производстве, готовые шины не смогли бы быть долговечными и прочными, а также ресурс таких покрышек отличался бы высоким износом.

Альтернативным компонентом техническому углероду сегодня все чаще выступает кремниевая кислота, которая применяется в качестве заменителя сажи. Причиной все более частого использования кремниевой кислоты при производстве шин является постоянно дорожающий технический углерод. Отметим, что новый заменитель сажи или углерода, вызывает много споров у автомобильных экспертов и автовладельцев, так как кремниевая кислота при низкой прочности обладает чуть более высоким параметром к сцеплению с влажной поверхностью дорожного полотна. Таким образом при потери износостойкости, владелец такой шины получает более лучшее сцепление с дорогой.

При создании компаундов в качестве специальных добавок для изготовления шин используются разные смолы и масла, как правило, синтетического происхождения. Данные компоненты играют функцию, которая обеспечивает смягчение химического состава шинной смеси. Особенно важны такие добавки при производстве зимних шин. Ниже на изображении можем видеть наглядно основной химический состав входящий в ту или иную шинную смесь при производстве покрышки.

Для того, чтобы понять весь производственный процесс, который проходят готовые шины, которые мы затем покупаем в автомобильном магазине запчастей или на заправочной станции, необходимо представлять схему изготовления покрышек для транспортных средств. В такую схему входят определенные производственные этапы, начиная от изготовления резиновых смесей, производством компонентов, сборкой шин, процессом вулканизации, заканчивая складированием готовой продукции и визуального контроля каждой покрышки. Ниже на изображении можем наглядно видеть схему производственного процесса изготовления шин для легковых автомобилей.

Отметим, что если в шине имеется факт присутствия кремниевой кислоты, крахмала кукурузы или прочих компонентов, которые все чаще в последнее время рекламируются в средствах массовой информации, то заметим, что по экспертным мнениям автомобильных специалистов – это ровным счетом совершенно ничего не значит. Первоначально любому производителю очень важно изобрести, а затем соблюсти определенную рецептуру, которая с добавлением дополнительных компонентов обеспечила бы отличные технические параметры готовой автомобильной шины. К сожалению далеко не всем компаниям удается соблюсти баланс рецептуры и качества готовой покрышки.

Таким образом, почти все автомобильные шины, которые производятся на планете, изготавливаются из резины или из прочих материалов, но обязательно с добавлением каучука (природного или синтетического характера). Кроме того, любая покрышка для легкового автомобиля, которая называется радиальной шиной имеет следующие составляющие обеспечивающие ее надежность, долговечность и качество: протектор, ребра, металлокорд, нейлоновый бандаж, стальные брекеры, слой краску, заворот корда, бортовую ленту, наполнительный шнур, гермослой, подканавочный слой, бортовое кольцо, бортовую зону, боковину, канавки, наполнитель края брекера, минибоковину и прочие элементы. Более наглядно рассмотреть основные компоненты современной радиальной легковой шины мы можем ниже на изображении.

Каждый современный производитель автомобильных шин имеет свой уникальный и в тоже время оптимальный химический состав для производства шин, который обеспечивает разнообразные характеристики готовой покрышки. Например один изготовитель делает упор на длительный срок службы шины, второй на скоростные параметры, а третий доводит рецептуру покрышки до ее идеального поведения на мокром дорожном полотне. Вышеописанные характеристики определяют конечную цену шины и самое главное ее качество.

Видео обзор: “Из чего делают автомобильные шины. Химический состав”

В заключении отметим, что при выборе шин для автомобиля необходимо знать и понимать не только их химический состав, но также уметь распознавать маркировку покрышек, которая указывает на определенные технические характеристики, для каких дорог предназначены колеса, а также при каких температурных режимах они будут оптимально функционировать. Кроме этих показателей, также необходимо учитывать шумность, сопротивление качению и поведение шин на мокром дорожном полотне. В заключении заметим, что сегодня очень часто вместо технического углерода в химическом составе той или иной шины применяется сера. Однако выбор того или иного компонента является скорее, вопросом экономической целесообразности. Что касается технологического момента, то разница в этом деле будет совсем не велика, однако цена готовой шины при этом может быть довольно ниже.

БОЛЬШОЕ СПАСИБО ЗА ВНИМАНИЕ. ОСТАВЛЯЙТЕ СВОИ КОММЕНТАРИИ, ДЕЛИТЕСЬ С ДРУЗЬЯМИ.

ЖДЕМ ВАШИХ ОТЗЫВОВ И ПРЕДЛОЖЕНИЙ.

Из чего делают шины?

Любой шинный продукт имеет те или иные свойства в первую очередь благодаря своему составу. Шинный коктейль, пожалуй, самый значительный фактор влияющий на технические характеристики той или иной модели. Изготовители автошин обычно держат в строжайшем секрете состав резиновой смеси своих изделий, это является коммерческой тайной любой компании. Но так или иначе, основные компоненты резины известны всем, как и известно об их химических свойствах, которые отражаются на качестве передвижения.

Главные составляющие материалы, используемые при производстве, влияющие на технические показатели автошины:

Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.

Натуральный каучук. Компонент добываемый из сока бразильской гевеи. На данный момент используется чаще всего в резиновом составе боковин моделей, гарантирую эластичность и упругость. Таким образом существенно улучшается маневренность. Натуральный каучук обладает белым молочным цветом, поэтому до того как стали использовать синтетический каучук шины обладали белым цветом.- Искусственный каучук. Главный элемент в шинном коктейле, занимает большую долю резинового состава и непосредственно влияет на ходовые показатели. Натуральный каучук использовался на протяжении львиной часть 20 века, до тех пор пока не был синтезирован искусственный каучук (Бутадиен-стирольный, изопреновый, бутилкаучук и т.д.). От твердости каучуковой смеси зависит показатели износа, сцепления и торможения. То есть основные технические свойства. В зависимости от предназначения резины производители обозначают необходимую жесткость. Например, для высокоскоростных моделей состав используется более жесткий каучук, а для классических дождевых — более мягкий (так как такая резина хорошо сцепляется с мокрой дорогой).

- Технический углерод (ТУ) или сажа. Представленный материал занимает 1/3 состава и, как правило, обозначает для изделия такие характеристики как износоустойчивость и прочность. Также дает изделию характерную цветовую гамму. Технический углерод синтезируют путём деструкции природного газа, то есть, по сути, данный материал является отходом при добыче природного газа. Шины произведенные в СССР включали в себя большую долю сажи, по причине легкодоступности материала. К сожалению данный материал экологически вредный, поэтому с каждым годом производители стараются сократить его долю в своих изделиях.

- Диоксид кремния или силика. Заменой технического углерода являются специфические кремниевые кислоты в различных вариациях. Силика используется, прежде всего, в производстве зимней автошины. Она лучше чем ТУ внедряется в соединения каучука и не вытесняется из смеси подобно саже (черные следы идущие от шины ничто иное как вытесненный из состава технический углерод). Диоксид кремния обеспечивает резину эластичностью, мягкостью, комфортностью и великолепным сцеплением с мокрой дорогой. Но главным преимуществом кремниевой кислоты является стойкость к низким температурам. Шины с большим содержанием силики обычно характеризуются как экологически чистые.

- Сера. Сера используется как вспомогательный элемент для связи молекул вышеописанных полимеров. Это отражается на целостности, прочности и эластичности шины.

- Натуральные масла или смолы. Смягчающие элементы природного происхождения (например рапсовое масло или канола). Обычно используются в зимних моделях.

- Помимо прочего используется большое количество уникальных натуральных элементов для предоставления тех или иных свойств. Например крахмал кукурузы снижает сопротивление качению, а молотая скорлупа грецкого ореха увеличивает сцепление на заледенелой поверхности.

Резиновая смесь того или иного изделия — залог безопасного передвижения того или иного автотранспорта. При выборе шины обязательно нужно поинтересоваться у продавца составом резины. Как правило, чем дороже автошины, тем шинный коктейли в них более сложный и, соответственно, более эффективный. При выборе следует учитывать и предназначенность шины. Например для UHP-класса необходим жесткий резиновый состав, а для зимней шины нужен мягкий, с большой долей силики. Есть много нюансов, поэтому лучше всего следует обратится к профессионалам.

Химический состав автомобильных покрышек | Автомобильный портал

Основным использующемся материалом для шины считается резина. Она бывает различной и может производиться как из искусственного, так и из настоящего каучука. Более часто встречаются шины сделанные из искусственного каучука, так как он элементарен в разработке и гораздо экономичнее и по свойству не уступает натуральному каучуку.

Другой по численным показателям элемент состава шины – углерод промышленный или, обычным языком, сажа. На его часть приводится приблизительно 30% всей смеси.

Для чего применяется углерод? По сути, это упрочивающий элемент смеси, работающий на молекулярном уровне. Без применения сажи шины были бы недолговечными, хрупкими и выделялись бы завышенным износом.

Сейчас вместо промышленного углерода чаще применяется сера. Но отбор того или иного ингредиента – скорее, тема финансовой целесообразности. С научно-технической точки зрения отличие невелико.

Химический состав резины автомобильных шин

Замена техническому углероду – кремниевая кислота. Она применяется в качестве подмены сажи по причине, что последняя непрерывно дорожает. Однако, это решение вызывает некоторые споры в кругу специалистов, и связаны они с тем, что кремниевая кислота при низкой крепости располагает более высокой способностью к сцеплению с влажной поверхностью дороги. То есть, утрачивая в износостойкости, мы обретаем наилучшее сцепление.

Вот к примеру химическая формула резины и каучука соответственно

В качестве присадок для изготовления компаундов используются разные масла и смолы. Они исполняют смягчающую функцию, что в особенности важно при изготовлении зимней резины.

Факт наличия в резине кремниевой кислоты, крахмала кукурузы или иных добавок, на коих производится реклама — ничего не значит. Главное придумать хороший рецепт, а потом и не нарушить этот самый рецепт, который бы с использованием этих ингредиентов дал отличные свойства авто шине. А это получается далеко не у всех производителей. Поэтому как делают шины разные производители — это их тайна за семью печатями.

Можно подвести результат, что авто шины делают либо из резины, либо из иных материалов, но с прибавлением каучука. У изготовителей шин имеется свой лучший хим. состав, который устанавливает разные свойства получаемой резины.

Один разработчик делает упор на срок службы, иной — на скоростные свойства, а 3-ий — на поведение шины на влажной дороге. Эти свойства устанавливают цену и качество шины. Ну а далее уже в резину добавляют металлизированный корд, капроновые нити и различны дополнительные скрепляющие элементы, чтобы шина была упругой, долговечной и износостойкой.

Состав резин | Полимерные материалы

Основой всякой резины служит каучук натуральный (НК) или синтетический (СК), который и определяет основные свойства резинового материала.

Для улучшения физико-механических свойств каучуков вводятся различные добавки (ингредиенты). Таким образом, резина состоит из каучука и ингредиентов, рассмотренных ниже.

Состав

- Вулканизирующие вещества (агенты) участвуют в образовании пространственно-сеточной структуры вулканизата. Обычно в качестве таких веществ применяют серу и селен, для некоторых канчуков перекиси. Для резины электротехнического назначения вместо элементарной серы (которая взаимодействует с медью) применяют органические сернистые соединения — тиурам (тиурамовые резины). Ускорители процесса вулканизации: полисульфиды, оксиды свинца, магния и другие влияют как на режим вулканизации, так и на физико-механические свойства вулканизатов. Ускорители проявляют свою наибольшую активность в присутствии оксидов некоторых металлов (цинка и др.), называемых поэтому в составе резиновой смеси активаторами.

- Противостарители (антиоксиданты) замедляют процесс старения резины, который ведет к ухудшению ее эксплуатационных свойств. Существуют противостарители химического и физического действия. Действие первых заключается в том, что они задерживают окисление каучука в результате окисления их самих или за счет разрушения образующихся перекисей каучука (применяются альдоль, неозон Д и др.). Физические противостарители (парафин, воск) образуют поверхностные защитные пленки, они применяются реже.

- Мягчители (пластификаторы) облегчают переработку резиновой смеси, увеличивают эластические свойства каучука, повышают морозостойкость резины. В качестве мягчителей вводят парафин, вазелин, стеариновую кислоту, битумы, дибутилфталат, растительные масла. Количество мягчителей составляет 8-30 % массы каучука.

- Наполнители по воздействию на каучук подразделяют на активные (усиливающие) и неактивные (инертные). Активные наполнители (углеродистая сажа и белая сажа — кремнекислота, оксид цинка и др.) повышают механические свойства резин: прочность, сопротивление истиранию, твердость. Неактивные наполнители (мел, тальк, барит) вводятся для удешевления стоимости резины. Часто в состав резиновой смеси вводят регенерат — продукт переработки старых резиновых изделий и отходов резинового производства. Кроме снижения стоимости регенерат повышает качество резины, снижая ее склонность к старению.

- Красители минеральные или органические вводят для окраски резин. Некоторые красящие вещества (белые, желтые, зеленые) поглощают коротковолновую часть солнечного спектра и этим защищают резину от светового старения.

Структура

Подавляющее большинство каучуков является непредельными, высокополимерными (карбоцепными) соединениями с двойной химической связью между углеродными атомами в элементарных звеньях макромолекулы. (Некоторые каучуки получают на основе насыщенных линейных полимеров.) Молекулярная масса каучуков исчисляется в 400 000-450 000. Структура макромолекул линейная или слаборазветвленная и состоит из отдельных звеньев, которые имеют тенденцию свернуться в клубок, занять минимальный объем, но этому препятствуют силы межмолекулярного взаимодействия, поэтому молекулы каучука извилистые (зигзагообразные). Такая форма молекул и является причиной исключительно высокой эластичности каучука (под небольшой нагрузкой происходит выпрямление молекул, изменяется их конформация). По свойствам каучуки напоминают термопластичные полимеры. Наличие в молекулах каучука непредельных связей позволяет при определенных условиях переводить его в термостабильное состояние. Для этого по месту двойной связи присоединяется двухвалентная сера (или другое вещество), которая образует в поперечном направлении как бы «мостики» между нитевидными молекулами каучука, в результате чего получается пространственно-сетчатая структура, присущая резине (вулканизату). Процесс химического взаимодействия каучуков с серой в технике называется вулканизацией.

Изменение свойств

В зависимости от количества вводимой серы получается различная частота сетки полимера. При введении 1-5 % S образуется редкая сетка и резина получается высокоэластичной, мягкой. С увеличением процентного содержания серы сетчатая структура становится все более частой, резина более твердой, и при максимально возможном (примерно 30 %) насыщении каучука серой образуется твердый материал, называемый эбонитом.

При вулканизации изменяется молекулярная структура полимера (образуется пространственная сетка), что влечет за собой изменение его физико-механических свойств: резко возрастает прочность при растяжении и эластичность каучука, а пластичность почти полностью исчезает; увеличиваются твердость, сопротивление износу. Многие каучуки растворимы в растворителях, резины только набухают в них и более стойки к химикатам. Резины имеют более высокую теплостойкость (НК размягчается при температуре 90 °С, резина работает при температуре свыше 100 °С).

На изменение свойств резины влияет взаимодействие каучука с кислородом, поэтому при вулканизации одновременно происходят два процесса: структурирование под действием вулканизующего агента и деструкция под влиянием окисления и температуры. Преобладание того или иного процесса сказывается на свойствах вулканизата. Это особенно характерно для резин из НК. Для синтетических каучуков (СК) процесс вулканизации дополняется полимеризацией: под действием кислорода и температуры образуются межмолекулярные углеродистые связи, упрочняющие термостабильную структуру, что дает повышение прочности.

Термическая устойчивость вулканизата зависит от характера образующихся в процессе вулканизации связей. Наиболее прочные, а следовательно, термоустойчивые связи — С-С-, наименьшая прочность у полисульфидной связи — С-S-С.

Упрочнение каучука

Современная физическая теория упрочнения каучука объясняет повышение его прочности наличием сил связи (адсорбции и адгезии), возникающих между каучуком и наполнителем, а также образованием непрерывной цепочно-сетчатой структуры наполнителя вследствие взаимодействия между частицами наполнителя. Возможно и химическое взаимодействие каучука с наполнителем.

По объему мирового потребления НК составляет 30 %, остальное СК, который известен 250 видов.

По назначению резины подразделяют на резины общего назначения и резины специального назначения (специальные).

Похожие материалы

Резины: состав, свойства и виды

Главная » Материаловедение: материалы, применяемые в машиностроении » Резины: состав, свойства и виды

Резины: состав, свойства и виды

Резина — продукт вулканизации композиции, содержащей связующее вещество — натуральный или синтетический каучук.

В конструкции современных автомобилей используют несколько сот изделий, выполненных из резины. Это шины, камеры, шланги, уплотнители, герметики, детали для электро- и виброизоляции, приводные ремни и т. д. Их масса составляет до 10 % от общей массы автомобиля.

Широкое применение резиновых изделий в автомобилестроении объясняется их уникальными свойствами:

• эластичностью;

• способностью поглощать ударные нагрузки и вибрацию;

• низкой теплопроводностью и звукопроводностью;

• высокой механической прочностью;

• высокой сопротивляемостью к истиранию;

• высокой электроизоляционной способностью;

• газо- и водонепроницаемостью;

• устойчивостью к агрессивным средам;

• низкой плотностью.

Основное свойство резины — обратимая эластичная деформация — способность многократно изменять свою форму и размеры без разрушения под воздействием сравнительно небольшой внешней нагрузки и вновь возвращаться в первоначальное состояние после снятия этой нагрузки.

Подобным свойством не обладают ни металлы, ни древесина, ни полимеры.

На рис. 1 приведена классификация резины.

Резину получают вулканизацией резиновой смеси, в состав которой входят:

• каучук;

• вулканизирующие агенты;

• ускорители вулканизации;

• активаторы;

• противостарители;

• активные наполнители или усилители;

• неактивные наполнители;

• красители;

• ингредиенты специального назначения.

Рис. 1. .Классификация резин.

Натуральный каучук — природный полимер, представляющий собой непредельный углеводород — изопрен (С5Н8)n.

Натуральный каучук добывают главным образом из млечного сока (латекса) каучуконосных растений, в основном из бразильской гевеи, в котором его содержится до 40 %.

Для выделения каучука латекс обрабатывают уксусной кислотой, под действием которой он свертывается, и каучук легко отделяется. Затем его промывают водой, прокатывают в листы, сушат и коптят для устойчивости против окисления и действия микроорганизмов.

Производство натурального каучука (НК) требует больших затрат и не покрывает промышленных потребностей. Поэтому наибольшее распространение получил синтетический каучук (СК). Свойства СК зависят от строения и состава.

Изопреновый каучук (обозначается СКИ) по своему составу и строению близок к натуральному каучуку, по некоторым показателям уступает ему, а по каким-то превосходит. Резина на основе СКИ отличается газонепроницаемостью, достаточной стойкостью против воздействия многих органических растворителей, масел. Существенные его недостатки — низкая прочность при высоких температурах и низкая озоно- и атмосферостойкость.

Бутадиен-стирольный (СКС) и бутадиен-метилстирольный (СКМС) СК наиболее широко используются в автомобилестроении. Резины на основе этих каучуков имеют хорошие прочностные свойства, высокое сопротивление изнашиванию, газонепроницаемость, морозо- и влагостойкость, однако нестойки при воздействии озона, топлива и масел.

Резина на базе бутадиенового каучука (СКД) эластична, износостойка, имеет хорошие физико-механические свойства при низких температурах, однако существуют трудности при переработке резиновых смесей. Она имеет недостаточно прочную связь с металлокордом при производстве армированных изделий.

Из СК специального назначения бутадиен-нитрильный (СКН) каучук отличается высокой бензомаслостойкостью, сохраняет свои свойства в широком интервале температур, обеспечивает прочную связь с металлами, поэтому применяется для изготовления металлорезиновых изделий, работающих в контакте с нефтепродуктами. Недостаток — быстрое старение.

Резины на основе фторкаучука (СКФ) и акрилатного каучука (АК) обладают очень высокими прочностными свойствами, стойки к воздействию топлив, масел, многих других веществ, высоких температур, однако низкая морозостойкость ограничивает их применение. Комплексом положительных свойств обладают силиконовые каучуки.

Молекулы СК являются полимерными цепями с небольшим числом боковых ответвлений. При нагревании с некоторыми вулканизирующими веществами между молекулами каучука образуются химические связи — «мостики», что резко изменяет механические свойства смеси. Чаще всего в качестве вулканизирующего ингредиента используют серу (1—3 %).

Для ускорения вулканизации в резиновую смесь добавляют ускорители и активаторы.

Чрезвычайно важным ингредиентом резины являются наполнители. Активные наполнители резко усиливают прочностные свойства резины. Чаще всего роль активного наполнителя выполняет технический углерод (сажа). Введение технического углерода делает резину более прочной, повышает износостойкость, упругость, твердость. Неактивные наполнители (мел, асбестовая мука и др.) служат для увеличения объема резиновой смеси, что удешевляет изготовление резины, но ее физико-механических свойств не улучшают (некоторые наполнители даже ухудшают).

Пластификаторы (мягчители) облегчают приготовление резиновой смеси, формование изделий, а также улучшают эластичность резины при низких температурах. В качестве пластификаторов используют высококипящие фракции нефти, каменноугольную смолу, растительные масла, канифоль, синтетические смолы. Для замедления процессов старения резины и увеличения ее ресурса в состав резиновой смеси вводят противостарители (антиокислители, стабилизаторы).

Особая роль отводится армирующим наполнителям. Они не входят в состав резиновой смеси, а вводятся на стадии формования изделия. Текстильная или металлическая арматура снижает нагрузку на резиновое изделие, ограничивает его деформацию. Изготавливают такие армированные резиновые изделия, как шланги, приводные ремни, ленты, автопокрышки, где для усиления прочности используют текстильный и металлический корды.

Подбором соответствующих каучуков, рецептуры резиновой смеси, условий вулканизации создают материалы, имеющие определенные свойства, что позволяет получать изделия, обладающие различными эксплуатационными свойствами, причем устойчиво сохраняющие свои качества продолжительное время и обеспечивающие функциональное назначение деталей и работоспособность узлов и агрегатов.

Из отработавших резинотехнических изделий изготовляют по специальной технологии регенерат, который добавляют в резиновую смесь в качестве заменителя части каучука. Однако резина, в состав которой входит регенерат, не отличается хорошими эксплуатационными свойствами, а потому из нее изготовляют изделия (коврики, ободные ленты), к которым не предъявляют высоких технических требований.

Лекция, реферат. Резины: состав, свойства и виды — понятие и виды. Классификация, сущность и особенности. 2018-2019.

Понимание состава нитриловой (Buna-N) резиновой смеси

7 сентября 2016 г.

Акрилонитрил-бутадиен-каучук (NBR) или нитрильный каучук — один из самых популярных составов для автомобильной промышленности. Он также известен как Буна-Н. Это название произошло от одного из первых базовых полимеров, запатентованных в 1934 году, поэтому люди и по сей день обычно используют это название для всех классов нитрила.

NBR — это полимеризация акрилонитрила (Ch3 = CHCN) и бутадиена (Ch3CH-CH = Ch3) в одну большую многоэлементную цепь.Количество акрилонитрила варьируется для обеспечения различного диапазона маслостойкости основного полимера. Типичные диапазоны составляют от 14 до 50 процентов акрилонитрила. По мере увеличения содержания акрилонитрила полимер будет иметь большую устойчивость к маслам и топливу. Однако резина будет меньше прогибаться при более низкой температуре. Конечный состав будет иметь более высокую температуру стеклования.

Типичный состав

Состав phr

——————————————————-

Полимер 100

Наполнитель от 20 до 175

Масло (пластификатор) от 0 до 50

Антиоксидант / Антиозонант от 2 до 6

Оксид цинка от 3 до 5

Стеариновая кислота.5 по 1

Ускоритель с 1 по 3

Вулканизирующие агенты с 1 по 4

Давайте разберемся в формуле.

Полимер

Выбор полимера зависит от области применения. Большинство стандартных нитрильных соединений основаны на полимере от 33 до 36 ACN. Это дает наиболее универсальные характеристики компаунда для разбухания масла и низкотемпературных свойств, рис. 1. В большинстве случаев применение может очень хорошо работать в этом диапазоне. Полимер с более высоким содержанием ACN важен там, где характеристики уплотнения не могут компенсировать разбухание в большом объеме, и компаунд полностью погружен в топливо или масло.Это может помочь в динамических приложениях, когда проектировщик не хотел бы чрезмерного сжатия из-за разбухания большего объема, поскольку масло разбухает резину. Полимеры с низким содержанием ACN используются для улучшения низкотемпературных свойств, особенно когда проектировщикам требуется, чтобы уплотнения работали при температурах до -60 ° C. Затем проектировщикам уплотнения необходимо будет компенсировать большее увеличение объема, которое будет видно. Резиновая смесь обычно остается более гибкой при более низкой температуре и позволяет уплотнению реагировать на изменение давления.

резиновая смесь — определение — английский

Примеры предложений с «резиновой смесью», память переводов

патент-wipo Также представлены резиновая смесь, содержащая указанный статистический сополимер, сшитая резиновая смесь, полученная сшиванием указанной резиновой смеси, и шина, изготовленная с использованием указанной резиновой смеси или указанной сшитой резиновой смеси.

патент-wipo Также представлены резиновая смесь, содержащая указанный статистический сополимер, сшитая резиновая смесь, полученная сшиванием указанной резиновой смеси, и шина, изготовленная с использованием указанной резиновой смеси или указанной сшитой резиновой смеси.  Предоставлено

Предоставлено  патентов на блок-сополимер, содержащий сопряженное диеновое соединение и несопряженный олефин, резиновую смесь, содержащую блок-сополимер, сшитую резиновую композицию, полученную путем сшивания резиновой смеси, и шину, в которой используется резиновая смесь или сшитый резиновая смесь.

патентов на блок-сополимер, содержащий сопряженное диеновое соединение и несопряженный олефин, резиновую смесь, содержащую блок-сополимер, сшитую резиновую композицию, полученную путем сшивания резиновой смеси, и шину, в которой используется резиновая смесь или сшитый резиновая смесь.

патент-wipo Метод получения слоя композиции силиконового каучука, отверждаемой УФ-излучением, на поверхности основы, включающий нанесение композиции грунтовки на поверхность подложки и отверждение указанной композиции грунтовки с последующим нанесением композиции силиконового каучука, отверждаемой УФ-излучением, и отверждение указанной отверждаемой композиции силиконового каучука, отличающееся тем, что по меньшей мере один чувствительный к УФ-излучению катализатор сшивания, выбранный из соединений, которые инициируют и способствуют отверждению УФ-отверждаемых композиций силиконового каучука, добавляют к композиции силиконового грунтовочного покрытия в любой желаемой последовательности до, во время или после отверждения указанной композиции силиконовой грунтовки.

патент-wipo Метод получения слоя композиции силиконового каучука, отверждаемой УФ-излучением, на поверхности основы, включающий нанесение композиции грунтовки на поверхность подложки и отверждение указанной композиции грунтовки с последующим нанесением композиции силиконового каучука, отверждаемой УФ-излучением, и отверждение указанной отверждаемой композиции силиконового каучука, отличающееся тем, что по меньшей мере один чувствительный к УФ-излучению катализатор сшивания, выбранный из соединений, которые инициируют и способствуют отверждению УФ-отверждаемых композиций силиконового каучука, добавляют к композиции силиконового грунтовочного покрытия в любой желаемой последовательности до, во время или после отверждения указанной композиции силиконовой грунтовки.

патент-wipo Изобретение относится к способу получения ударопрочной полимерной композиции, содержащей 0,5-75 частей по массе резиновой смеси (на 100 частей по массе матричного полимера), путем а) смешивания в расплаве матричного полимера А с композицией, содержащей каучуковую смесь, диспергированную в матричном полимере B, где B необязательно является A, и b) дисперсия указанной резиновой смеси в матричном полимере B была получена путем смешивания в расплаве матричного полимера B с резиновой смесью, содержащей, по меньшей мере, один функционализированный каучук и по меньшей мере один нефункционализированный каучук.

патент-wipo Изобретение относится к способу получения ударопрочной полимерной композиции, содержащей 0,5-75 частей по массе резиновой смеси (на 100 частей по массе матричного полимера), путем а) смешивания в расплаве матричного полимера А с композицией, содержащей каучуковую смесь, диспергированную в матричном полимере B, где B необязательно является A, и b) дисперсия указанной резиновой смеси в матричном полимере B была получена путем смешивания в расплаве матричного полимера B с резиновой смесью, содержащей, по меньшей мере, один функционализированный каучук и по меньшей мере один нефункционализированный каучук.

патент-wipo Резиновая смесь слоя протектора имеет удельное электрическое сопротивление при комнатной температуре более 108 Ом · см, резиновая смесь базового слоя протектора от 106 до 108 Ом · см, резиновая смесь элемента менее 106 ом-см; и резиновая смесь по меньшей мере одного слоя армирующего пакета имеет удельное электрическое сопротивление при комнатной температуре менее 106 Ом-см.

патент-wipo Резиновая смесь слоя протектора имеет удельное электрическое сопротивление при комнатной температуре более 108 Ом · см, резиновая смесь базового слоя протектора от 106 до 108 Ом · см, резиновая смесь элемента менее 106 ом-см; и резиновая смесь по меньшей мере одного слоя армирующего пакета имеет удельное электрическое сопротивление при комнатной температуре менее 106 Ом-см.

патентов-wipo Резиновая композиция для боковой стенки, шина, имеющая боковую стенку, содержащую резиновую композицию, резиновую композицию для клинча, и шину с клинчем, содержащую резиновую композицию

патентов-wipo Резиновая композиция для боковой стенки, шина, имеющая боковую стенку, содержащую резиновую композицию, резиновую композицию для клинча, и шину с клинчем, содержащую резиновую композицию

патентов-wipo Изобретение относится к шине, содержащей протектор (40), проходящий между внешний осевой край (45) и внутренний осевой край (46) на ширине L, при этом протектор содержит по меньшей мере 4 периферийных ребра (411-414), разделенных прорезями (421-423), в которых периферийное ребро ( 411), примыкающий к внешнему осевому краю протектора, проходит от внешнего осевого края на ширину не менее 0.6 L и содержит первую часть (411a) шириной не менее 0,1 L, изготовленную из первой резиновой смеси, и вторую аксиально смежную часть (411b), изготовленную из второй резиновой смеси, причем первая резиновая смесь имеет значения модуля упругости при 300% деформации, твердость по Шору А и комплексный модуль упругости G * при 60 ° C соответственно составляли от 1,1 до 2,1 раза, от 0,95 до 1,20 раза и от 1,00 до 2,10 раза, соответствующих значений второй резиновой смеси.

патентов-wipo Изобретение относится к шине, содержащей протектор (40), проходящий между внешний осевой край (45) и внутренний осевой край (46) на ширине L, при этом протектор содержит по меньшей мере 4 периферийных ребра (411-414), разделенных прорезями (421-423), в которых периферийное ребро ( 411), примыкающий к внешнему осевому краю протектора, проходит от внешнего осевого края на ширину не менее 0.6 L и содержит первую часть (411a) шириной не менее 0,1 L, изготовленную из первой резиновой смеси, и вторую аксиально смежную часть (411b), изготовленную из второй резиновой смеси, причем первая резиновая смесь имеет значения модуля упругости при 300% деформации, твердость по Шору А и комплексный модуль упругости G * при 60 ° C соответственно составляли от 1,1 до 2,1 раза, от 0,95 до 1,20 раза и от 1,00 до 2,10 раза, соответствующих значений второй резиновой смеси.

патентов-wipo Множество гибких ограждений сформировано из резиновой смеси для ограждений, которая отличается, по крайней мере, от резиновой смеси протектора, а резиновая смесь для ограждений имеет индекс сопротивления истиранию, который по крайней мере вдвое превышает индекс сопротивления истиранию резиновая смесь для протектора.

патентов-wipo Множество гибких ограждений сформировано из резиновой смеси для ограждений, которая отличается, по крайней мере, от резиновой смеси протектора, а резиновая смесь для ограждений имеет индекс сопротивления истиранию, который по крайней мере вдвое превышает индекс сопротивления истиранию резиновая смесь для протектора.

патентов-wipo Ламинат из сшитых нитрильных каучуков, который получают путем: ламинирования сшиваемой композиции нитрильного каучука для формирования внешнего слоя, содержащей нитрильный каучук, содержащий от 15 до 45 мас.% $ Г (а), $ г ( б) -этиленненасыщенных нитрильных мономерных звеньев в сшиваемую композицию нитрильного каучука для формирования внутреннего слоя, содержащую нитрильный каучук, содержащий, $ г (а), $ г (б) -этиленненасыщенных нитрильных мономерных звеньев в количестве от 43 до 60 мас.%, Что больше, чем в сшиваемой композиции нитрильного каучука для образования внешнего слоя; и поперечное сшивание композиций для связывания внешнего слоя с внутренним слоем посредством поперечного сшивания.

патентов-wipo Ламинат из сшитых нитрильных каучуков, который получают путем: ламинирования сшиваемой композиции нитрильного каучука для формирования внешнего слоя, содержащей нитрильный каучук, содержащий от 15 до 45 мас.% $ Г (а), $ г ( б) -этиленненасыщенных нитрильных мономерных звеньев в сшиваемую композицию нитрильного каучука для формирования внутреннего слоя, содержащую нитрильный каучук, содержащий, $ г (а), $ г (б) -этиленненасыщенных нитрильных мономерных звеньев в количестве от 43 до 60 мас.%, Что больше, чем в сшиваемой композиции нитрильного каучука для образования внешнего слоя; и поперечное сшивание композиций для связывания внешнего слоя с внутренним слоем посредством поперечного сшивания.

патент-wipo Изобретение относится к способу вулканизации серы, включающему (а) непроизводственную стадию смешивания резиновой смеси, содержащей полиизопреновый каучук и технический углерод, (б) производственную стадию смешивания резиновой смеси, дополнительно содержащей серу. и ускоритель вулканизации, и (c) вулканизация указанной резиновой смеси, и отличается тем, что непродуктивная стадия смешивания проводится во внутреннем смесителе в присутствии от 0,1 до 5 частей на 100 ч. связующего соагента сажи в соответствии с любым одна из формул (I) — (IV), где R?

патент-wipo Изобретение относится к способу вулканизации серы, включающему (а) непроизводственную стадию смешивания резиновой смеси, содержащей полиизопреновый каучук и технический углерод, (б) производственную стадию смешивания резиновой смеси, дополнительно содержащей серу. и ускоритель вулканизации, и (c) вулканизация указанной резиновой смеси, и отличается тем, что непродуктивная стадия смешивания проводится во внутреннем смесителе в присутствии от 0,1 до 5 частей на 100 ч. связующего соагента сажи в соответствии с любым одна из формул (I) — (IV), где R?

патент-wipo Ламинат, состоящий из пленки, образованной из термопластичной смолы или термопластичной эластомерной композиции, и слоя, образованного из резиновой смеси, при этом указанный ламинат отличается тем, что: 5-60% по массе каучукового компонента, содержащегося в резиновой смеси, составляет состоит из эпоксидированного натурального каучука и 20-50% по массе каучука, компонент состоит из бутадиенового каучука; и каучуковая смесь содержит незамещенную или замещенную ароматическую карбоновую кислоту, имеющую pKa, равную 1.5-4,0 в количестве 0,5-5 частей по массе на 100 частей по массе каучукового компонента.

патент-wipo Ламинат, состоящий из пленки, образованной из термопластичной смолы или термопластичной эластомерной композиции, и слоя, образованного из резиновой смеси, при этом указанный ламинат отличается тем, что: 5-60% по массе каучукового компонента, содержащегося в резиновой смеси, составляет состоит из эпоксидированного натурального каучука и 20-50% по массе каучука, компонент состоит из бутадиенового каучука; и каучуковая смесь содержит незамещенную или замещенную ароматическую карбоновую кислоту, имеющую pKa, равную 1.5-4,0 в количестве 0,5-5 частей по массе на 100 частей по массе каучукового компонента.

патент-wipo Резиновая смесь, в которой объединены каучук на основе диена, каучук на недиеновой основе и армирующий наполнитель, и в которой доля каучука на основе диена в каучуковых компонентах составляет 40 мас.% Или более. отличается тем, что на графике, полученном путем взятия температуры (° C) резиновой смеси по оси x и тангенса угла потерь (tanδ) резиновой композиции по оси y, пик tanδ появляется в диапазоне От -43 до -37 ° C, пиковое значение tanδ находится в диапазоне 0.От 90 до 1,20, а наклон (° C-1) отрезка линии, соединяющего значение tanδ при -40 ° C и значение tanδ при -20 ° C, находится в диапазоне от -0,0200 до -0,0175.