Резьба по дереву, режущие инструменты для обработки

Главная / Резьба по дереву / Инструменты для резьбы

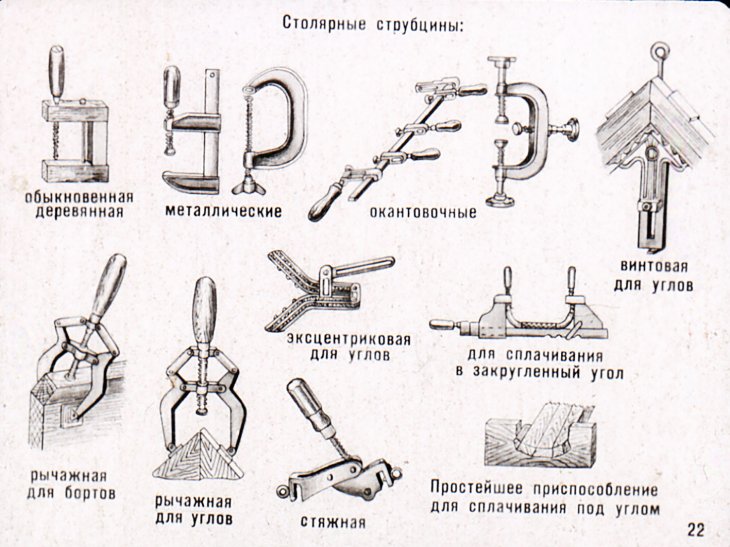

Для работы необходимо оборудовать рабочее место с неподвижным столом. В крайнем случае можно использовать буковую доску, которая зажимается на столе с помощью струбцины. Лучше всего иметь верстак с зажимом. Чтобы укрепить очень крупную заготовку на рабочем месте, обеспечив при этом свободный доступ к ней со всех сторон, применяют фигурные винты, которые через отверстия снизу ввинчивают в заготовку; используют также зажимные струбцины, которые очень быстро устанавливаются и снимаются, не оставляя на поверхности материала вмятин. Наиболее удобны струбцины с диапазоном зажима до 20 см.

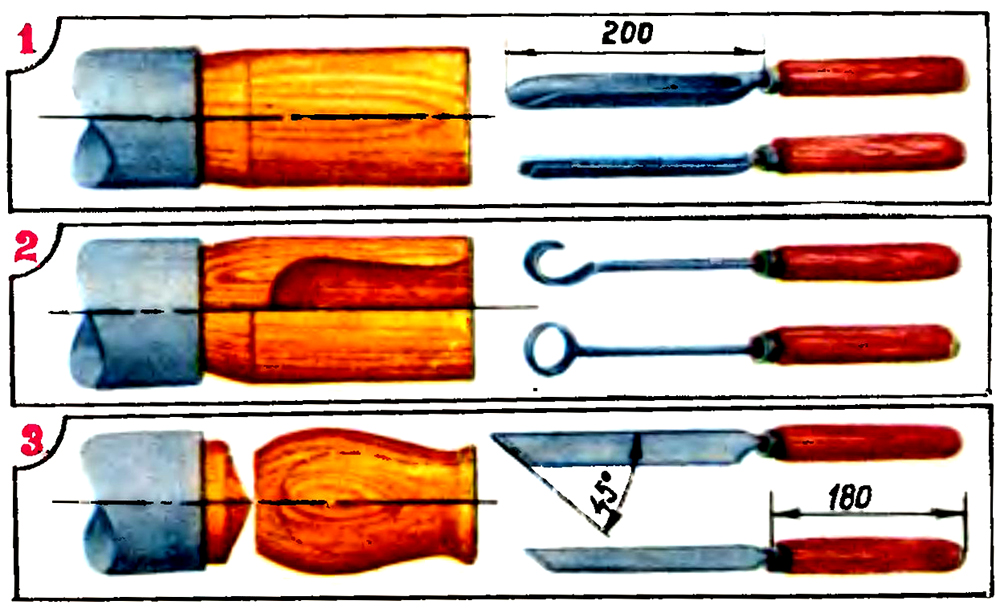

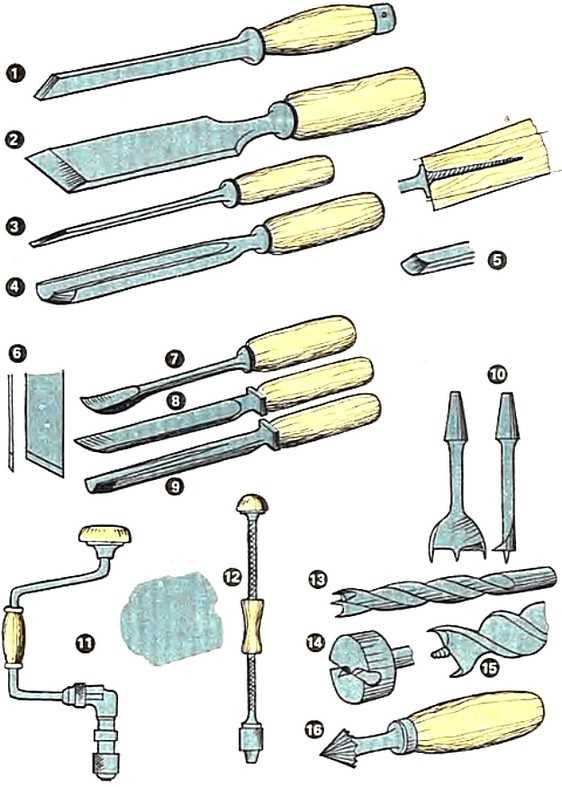

Рис. 1-5 Инструменты для резьбы: ножи и стамески с прямым и косым резцом, полукруглые и уголковые стамески | Рис. 6 Инструменты для выполнения скульптур: долота, большая и малая киянки |

Без топора и пилы при получении заготовки не обойтись.

Нож для резьбы из хорошей стали с коротким лезвием в неподвижной рукоятке является универсальным инструментом, он предпочтительнее простого перочинного ножа. Специальные ножи для зарубок имеют очень короткие острые клинки. Некоторые клинки имеют форму шила, которое затем переходит в собственно инструмент для резьбы.

Режущий инструмент для древесины. Самый простой из них, топор, имеющий форму клина, сначала прорезает волокна древесины, затем разделяет их. При работе следует придерживаться основного правила: всегда срезать небольшое количество древесины.

Для выполнения более грубой предварительной обработки древесины используют долота или стамески. Стамески с прямым или косым резцом используют для вырезания или выдалбливания углублений на плоскости и для выравнивания поверхности древесины, стамеску в виде желобка — для снятия большого количества древесины, особенно при получении полых форм. Обычно они снабжены номерами, которые обозначают кривизну резца. Имеются инструменты изогнутой формы, с помощью которых можно обрабатывать различные углубления. Стамески, имеющие режущую кромку в виде косяка, используют для выполнения желобков, зарубок и т. п. Все плоские стамески И ДОЛОта различают ПО ширине. Инструменты для выполнения клинков — от 2 до 35 ММ И скульптур: долота, большая и малая более. В качестве ударного инструмента применяют киянки.

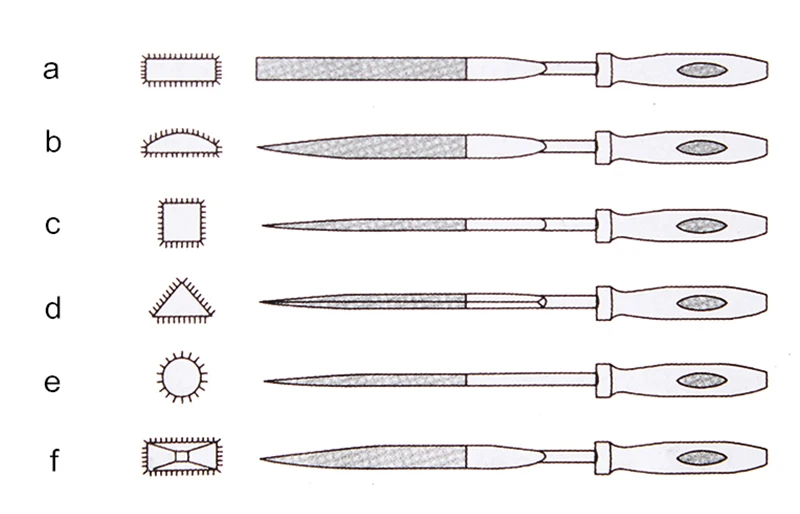

Специальные инструменты для обработки древесины. Наряду с рубанком, снимающим стружку с поверхности древесины, требуются еще некоторые специальные инструменты для придания ровному материалу выпуклости или скругления кромок. Для этого служат рашпили, напильники, цикли. С помощью рашпилей и напильников можно выровнять большой участок поверхности, выполнив обработку под любым углом. Необходимо иметь полукруглые рашпили, напильники средней величины насечки и напильники для более тонкой работы. Шлифование лучше выполнять наждачной бумагой. Цикли служат для снятия очень тонкой стружки, они бывают прямоугольной и криволинейной формы для выполнения желобков.

Для этого служат рашпили, напильники, цикли. С помощью рашпилей и напильников можно выровнять большой участок поверхности, выполнив обработку под любым углом. Необходимо иметь полукруглые рашпили, напильники средней величины насечки и напильники для более тонкой работы. Шлифование лучше выполнять наждачной бумагой. Цикли служат для снятия очень тонкой стружки, они бывают прямоугольной и криволинейной формы для выполнения желобков.

Электрический режущий инструмент. Имеющиеся в продаже сверлильные инструменты можно оборудовать насадками для резьбы (рис. 7, 8, 9). Эти инструменты с приводом через гибкий вал работают от любого электрического сверлильного станка (до 4000 мин-1). С помощью эксцентрикового механизма, размещенного в ручке инструмента, вращательное движение сверлильного станка превращается в короткие удары.

С помощью гибкого вала и обычного цангового зажима от бормашины можно фрезеровать и шлифовать различные резные изделия. При этом из старых сверл можно изготовить довольно большой ассортимент режущих насадок.

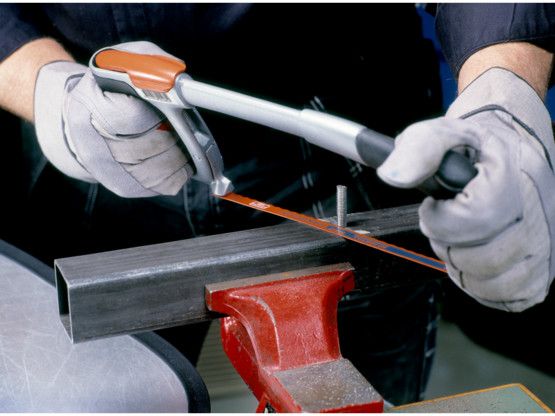

Заточка инструментов. Новый инструмент для резьбы необходимо прежде всего заточить. На заточном станке имеется упор, с помощью которого инструмент можно заточить под правильным углом. Затачивать следует только фаску, но никогда — зеркальную (заднюю) сторону резца. Ошибка начинающих резчиков заключается в том, что они затачивают фаску горбом. В результате лезвие скользит по древесине, не разрезая ее. Лучше всего делать фаску вогнутой. Резец затачивают до тех пор, пока на нем не появится тонкий заусенец, который снимается при следующей доводке инструмента.

Насадки и режущий инструмент к ручной электрической дрели | |

| Подсоединение гибкого вала к дрели | |

Правильные камни могут быть естественными и искусственными. Перед заточкой инструмента камни следует смочить водой, смазать маслом или керосином. Сначала резец кладут обратной стороной на плоский оселок и перемещают его кругообразными движениями. Затем правят фаску, делая прямые возвратно-поступательные движения. Нож с обеих сторон перемещают круговыми движениями. Последний этап заточки выполняют на оселке и кожаном ремне.

Затем правят фаску, делая прямые возвратно-поступательные движения. Нож с обеих сторон перемещают круговыми движениями. Последний этап заточки выполняют на оселке и кожаном ремне.

Древесина может быть многоугольной, круглой, твердой, мягкой светлой, темной, шероховатой, гладкой и т. д. Каждое из этих свойств древесины нам приятно или неприятно. В конце концов мы выбираем то, что нам больше нравится.

Первое упражнение в резьбе состоит в изготовлении простейших композиций из геометрических форм. У сосновой древесины в слоях поперечного среза виден «веселый» рисунок годичных колец. Шлифованием, укладкой в противоположных направлениях и грунтованием (обычным грунтом) изделий достигается усиление рисунка.

Различные композиции получают из предварительно профилированных одинаковой толщины прямоугольников, квадратов, круглых заготовок. Лист наждачной бумаги, уложенный на стол, используют для зачистки и выравнивания поверхности древесины. После склеивания отдельных элементов поверхность древесины необходимо еще раз тщательно отшлифовать наждачной бумагой. Грунт следует наносить толстым слоем, при этом рисунок проявляется более интенсивно, а древесина становится несколько темнее.

Грунт следует наносить толстым слоем, при этом рисунок проявляется более интенсивно, а древесина становится несколько темнее.

Пластичность формы изделий. Чтобы сделать предметы более приятными на ощупь, кромки деревянных изделий слегка скругляют.

Изготовление кубика или подсвечника. Снять углы и смягчить кромки заготовки рашпилем и напильником, если потребуется — сошлифовать на шлифовальном диске с грубой шкуркой;»продолжить обработку заготовки до получения пластичной формы, отшлифовать и закончить работу нанесением грунта и соответствующего покрытия для защиты поверхности изделий. Округления, выполняемые напильником или шлифовальной шкуркой, необходимо делать продольными движениями по всей поверхности кубика или подсвечника.

После шлифования поверхность получается гладкой, но, несмотря на это, она еще не готова. При последующем увлажнении морилкой или краской волокна, которые были прижаты при шлифовании, разбухают и приподнимаются.

Верстачная доска (рис. 1). Изготовляют ее из доски шириной не менее 600 мм, толщиной 40-60 мм и длиной не менее 1750 мм. Лицевую сторону гладко остругивают. На одном конце верстачной доски крепят два упора — верхний и боковой, на другом — делают паз шириной 100 мм и глубиной 200 мм. Для прочности к концам доски прибивают снизу толстые бруски на всю ширину. С рабочей стороны верстачной доски по пласти и кромке на расстоянии 50 мм друг от друга сверлят отверстия диаметром 20-25 мм для вставки нагелей. По пласти отверстия сквозные, по ребру — глубиной 50 мм. Снизу верстачной доски устраивают три или четыре пальца, которые могут быть выдвижными или поворотными, как вертушка. Выдвижные крепят с помощью скоб, а поворотные — шурупами. Пальцы не должны выступать из-за кромки доски. Против паза делают один, а еще лучше два вертикальных упора. Верхний и боковой упоры необходимы для того, чтобы в них упирался материал при строгании.  Пальцы удерживают материал

в горизонтальном положении, когда

он закрепляется в боковом упоре.

Чтобы обрабатываемая деталь или

доска крепко держалась, ее можно

зажать, поставить позади нее нагель

и вбить клин между нагелем

и деталью. Пальцы удерживают материал

в горизонтальном положении, когда

он закрепляется в боковом упоре.

Чтобы обрабатываемая деталь или

доска крепко держалась, ее можно

зажать, поставить позади нее нагель

и вбить клин между нагелем

и деталью. Вместо одного нагеля можно устроить переставной упор, т. е. доску с двумя нагелями, укрепленными на расстоянии 50 мм друг от друга, чтобы нагели свободно входили в отверстия. Упоры против паза нужны для того, чтобы упирать в них материал при распиливании поперек. При строгании кромок широкие доски следует закрепить в боковом упоре, уложив на выдвинутые пальцы. Если требуется пилить поперек, упоры поднимают, прижимают к ним материал левой рукой, а правой держат пилу и пилят. После распиловки упоры опускают. При запиловке шипов на торцах какой-либо детали ее следует вставить в паз и закрепить клином. Рис. 1.

Верстачная доска: 1 — верхний упор;

2 — боковой упор; 3 — паз; 4 —

бобышка; 5 — тпез-да; 6 — пальцы; 7 —

вертикальные упоры; 8 — обрабатываемые

детали; 9 — клин Рис. 2.

Стусло и донце: а — стусло; б — донце:

1 — строгание торца бруска под прямым

углом; 2 — строгание под косым углом; 3

— основание; 4 — направляющая: 5 — прямой

упор; 6 — косой упор Рис. 3.

Струбцины, сжимы, цулага Рис. 4.

Приспособления для разметки: 1 —

рейсмус; 2 — гребенка Рис. 5.

Пилы: а – форма зубьев пил

для различной распиловки: 1-поперечной;

2-продольной; 3-смешанной Pис. 6. Струги:

а — шерхебель; б — рубанок; в — рубанок

с двойной железкой: 1 — горбатик; 2 — железка;

г — фуганок; д — цинубель; е — торцевой

рубанок; ж — фальцгеж 3 ~ зензубель; и —

шпунтубрль; к — калевка и набор железок

для нее; л — горбачи; м — галтель; н —

цикли |

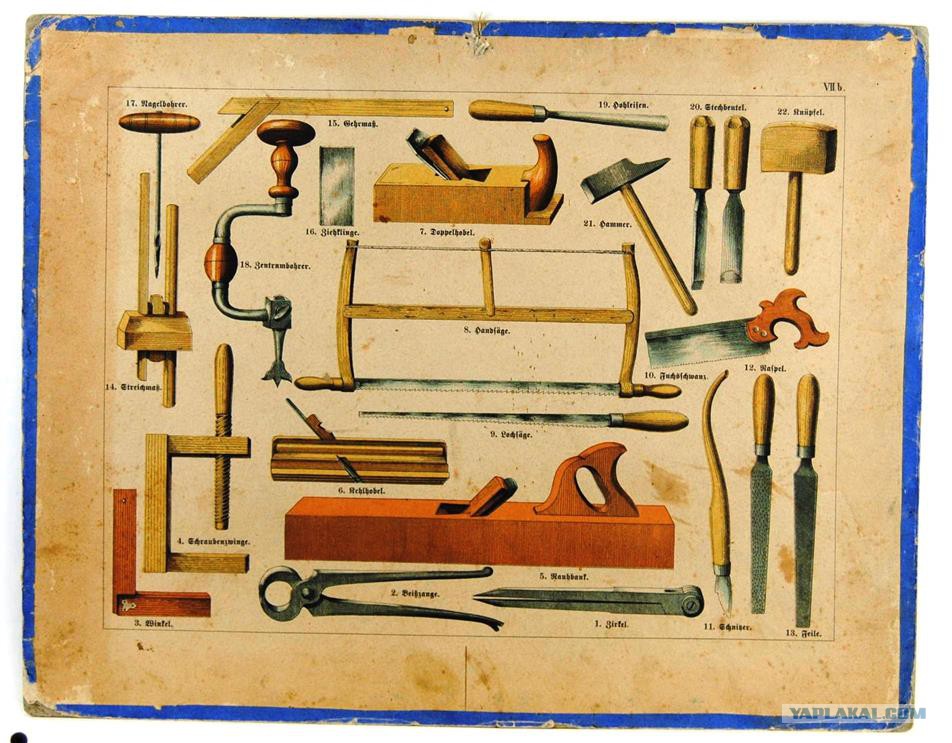

Ручные инструменты для деревообработки

РАЗМЕТОЧНЫЙ И ИЗМЕРИТЕЛЬНЫЙ ИНСТРУМЕНТ.

В столярном деле в качестве разметочного и измерительного применяют следующий инструмент.

Рулетка представляет собой круглый металлический или пластмассовый футляр, в котором заключена измерительная лента длиной 1,2,3,5,10,20,30,50,75 и 100 м с нанесенными на ней делениями, выраженными в метрах, сантиметрах, миллиметрах. Предназначена для измерения и разметки любых заготовок по толщине, ширине и длине.

Складной метр представляет собой набор металлических или деревянных линеек с нанесенными на них делениями. Линейки соединяются между собой на шарнирах и легко складываются или раздвигаются. Метр служит для линейных измерений предметов незначительной длины.

Линейка измерительная изготавливается из дерева, пластмассы или стали длиной 15 см и более с градуировкой через 1мм, 0,5 и 1 см. Бывают линейки с градуировкой одновременно в сантиметрах-миллиметрах и дюймах. Линейка должна иметь прямые кромки и быть хорошо выравненной.

Бывают линейки с градуировкой одновременно в сантиметрах-миллиметрах и дюймах. Линейка должна иметь прямые кромки и быть хорошо выравненной.

Угольник предназначен для проверки прямоугольности элементов столярных изделий и состоит из основания, в которое под прямым углом вмонтирована линейка. На линейке нанесены деления. Угольники бывают деревянные размером 250х160х22 и 500х300х24 и металлические размером 500х240х20 мм.

Ерунок служит для разметки и измерения углов 45 и 135 градусов и состоит из основания — колодки, в которую вставлена деревянная или металлическая линейка под углом 45 градусов.

Малка предназначена для измерения углов по образцу и перенесения их на заготовки — детали. Состоит из основания колодки и линейки, соединенных между собой шарнирно.

Циркуль применяют для перенесения размеров на заготовки и для очерчивания круглых разметок.

Уровень предназначен для измерения горизонтальности или вертикальности плоскости. Уровень имеет сквозное отверстие длиной 300 мм. Стеклянная трубка уровня заполнена незамерзающей жидкостью с воздушным пузырьком. Положение ампулы в корпусе регулируют установленными винтами, так чтобы пузырек воздуха занимал среднее положение в трубочке против отметки в корпусе, когда уровень находится строго в горизонтальном положении. Уровни имеют ширину 16,22,25 и 28 мм, высоту 30,40,50 и 56 мм, длину 230,300,500,750 и 1250 мм.

Стеклянная трубка уровня заполнена незамерзающей жидкостью с воздушным пузырьком. Положение ампулы в корпусе регулируют установленными винтами, так чтобы пузырек воздуха занимал среднее положение в трубочке против отметки в корпусе, когда уровень находится строго в горизонтальном положении. Уровни имеют ширину 16,22,25 и 28 мм, высоту 30,40,50 и 56 мм, длину 230,300,500,750 и 1250 мм.

Отвес используется для проверки вертикальности установки деревянных конструкций (оконных и дверных блоков, встроенной мебели, перегородок). Состоит из конусообразного или цилиндрического стального корпуса ( веска) с проушиной, к которому прикрепляют льняной или хлопчатобумажный шнур. Диаметр веска 18,30 и 38 мм, длина 39,64,98,114,165 и 200 мм. Диаметр шнура 1,5-2 мм, длина 3,5,7 и 10 м.

Рейсмус представляет собой деревянную колодку, в которой через два отверстия проходят два бруска. На конце бруска с одной стороны имеются острые шпильки, которыми наносят риски. Выпуская конец бруска за колодку, устанавливают необходимую величину расстояния от кромки бруска до наносимой риски, т. е. линии разметки. Рейсмусом наносят риски, параллельные одной из сторон бруска детали.

е. линии разметки. Рейсмусом наносят риски, параллельные одной из сторон бруска детали.

Штангенциркуль применяют для измерения наружных и внутренних размеров деталей и изделий с точностью до 0,1 или 0,05 мм. Штангенциркули бывают четырех видов. Наиболее часто применяют штангенциркуль с двусторонним расположением губок для наружных и внутренних измерений и линейкой для измерения глубин. При точных измерениях (до десятых долей миллиметра) используют шкалу нониуса.

Микрометр используют для точного измерения полотен пил, ножей и др.

Шаблоны для разметки бывают различными по размерам, форме и конструкции. Изготовляют шаблоны из листовой стали, фанеры, твердых древесноволокнистых плит. Шаблон накладывают на обрабатываемую доску, брусок или заготовку, а затем карандашом или шилом обводят контуры. Применение шаблонов сокращает время на разметку, упрощает ее, разметка получается более точной.

ТЕСКА ДРЕВЕСИНЫ.

Теску древесины выполняют топором. Топоры выпускают с прямым или округлым лезвием. Топорище для топоров делают из древесины твердых лиственных пород — граба, ясеня, клена, бука, вяза или березы. Древесина топорища должна быть влажностью 12% и не иметь трещин, синевы, гнили и сучков диаметром более 6 мм. Топорище пропитывают олифой оксоль с добавлением 10-12% охры, шлифуют и покрывают бесцветным лаком. Топоры изготовляют из высококачественной инструментальной стали с термической обработкой. Топоры выпускаются массой от 1,65 до 2,17 кг.

Топорище для топоров делают из древесины твердых лиственных пород — граба, ясеня, клена, бука, вяза или березы. Древесина топорища должна быть влажностью 12% и не иметь трещин, синевы, гнили и сучков диаметром более 6 мм. Топорище пропитывают олифой оксоль с добавлением 10-12% охры, шлифуют и покрывают бесцветным лаком. Топоры изготовляют из высококачественной инструментальной стали с термической обработкой. Топоры выпускаются массой от 1,65 до 2,17 кг.

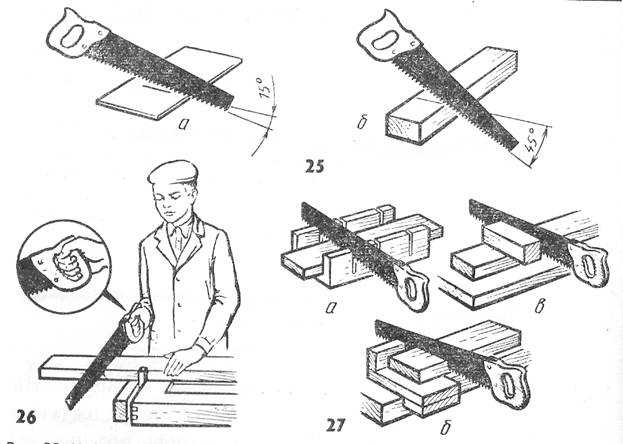

ИНСТРУМЕНТЫ ДЛЯ ПИЛЕНИЯ ДРЕВЕСИНЫ.

Ручные пилы, применяемые в столярном деле, разделяются на две группы: с натянутым полотном — лучковые, с ненатянутым полотном — ножовки.

Лучковую пилу используют для продольного и поперечного распиливания древесины. Пила представляет собой деревянный станок (лучок) с натянутым на нем полотном. В ручки стоек вставляют и закрепляют на шпильках концы полотна пилы, стойки соединяют средником, а противоположные концы стоек связывают тетивой, натягиваемой закруткой. Станок изготавливают из древесины твердых пород, тетиву — из крученого льняного или пенькового шнура диаметром 3 мм. Деревянные элементы лучковых пил пропитывают олифой, шлифуют и покрывают светлым нитролаком.

Деревянные элементы лучковых пил пропитывают олифой, шлифуют и покрывают светлым нитролаком.

Так как полотно у лучковой пилы натянуто, ее делают длиннее и тоньше, чем у ножовки, поэтому ею можно пилить в полный размах, при этом пропил получается тоньше и качественнее.

Лучковые пилы бывают размашные (распускные), поперечные, выкружные, шиповые.

Размашные пилы имеют полотно шириной 45…55 и толщиной 0,4…0,7 мм, шаг зубьев 5 мм, угол заострения зубьев 40… 50 градусов. Заточка зубьев прямая. Длина полотна 780… 800 мм. Применяются эти пилы для продольного пиления древесины.

Поперечные пилы шириной полотна 20…25 и толщиной 0,4…0,7 мм, шаг зубьев 4…5 мм, угол заострения зубьев 65…80 градусов. Зубья имеют форму равнобедренного треугольника, заточка косая. Длина полотна 750…800 мм.

Выкружные пилы применяют для криволинейного фигурного пиления. Они имеют полотно длиной до 500 мм и шириной 4…15 мм, зубья с прямой заточкой и с шагом 2…4 мм, угол заострения 50…60 градусов. Толщина полотна пилы не более 1 мм, поэтому получается узкий пропил.

Шиповые пилы используются для выпиливания шипов и проушин. Имеют полотно шириной 40…50 мм, толщиной 0,4… 0,5 мм, зубья прямоугольной формы с шагом 3…4 мм и углом заострения 80-85 градусов. Пила имеет длину 600-700 мм.По окончании работы тетиву необходимо ослабить, чтобы не растягивать полотно пилы. Чтобы избежать растяжения тетивы в нерабочем состоянии, необходимо немного отпустить закрутку.

Ножевые пилы (ножовки) бывают широкие, узкие и с обушком. Ножовку широкую применяют для ручной распиловки древесины и древесных материалов при выполнении столярных и плотничных работ. Ножовки изготовляют для поперечной, продольной распиловки древесины и универсальные. Они могут иметь сменные полотна.Зубья ножовок должны быть заточены и разведены. Зуб должен быть разведен на протяжении не 2/3 его высоты от вершины. Развод зубьев производят поочередным отгибанием их в разные стороны на величину: для зубьев с шагом до 3 мм — 0,1…0,3 мм на одну сторону; 3 мм и более — 0,3…0,6 мм на одну сторону. Ножовкой узкой распиливают тонкие пиломатериалы, выпиливают криволинейные детали и выполняют сквозные пропилы. Ножовку с обушком используют для выполнения неглубоких пропилов, зарезания на «ус» и распиливания мелких отрезков древесины, а также для подгонки соединений. Верхняя часть пилы имеет утолщение. Толщина ручки 22 мм; толщина полотна до 0,8 мм. Зубья имеют форму прямоугольного треугольника. Так как полотно имеет небольшую толщину, для придания ему жесткости в верхней части приклепывают обушок. Ножовку-наградку применяют для несквозного пропиливания пазов под шпонки, а также для выпиливания узких пазов. Они имеют толщину 0,4…0,7 мм. Деревянные детали пил-ножовок изготовляют из березы, бука, толстой фанеры или текстолита. Для крепления полотна к ручке используются заклепки с шайбами или винты и трубчатые гайки, утапливаемые в ручку.Форма зубьев пилы определяет характер ее работы. Равнобедренные зубья служат для поперечного пиления, прямоугольные — для смешанного (вдоль и поперек), наклонные — только для продольного.

Ножовкой узкой распиливают тонкие пиломатериалы, выпиливают криволинейные детали и выполняют сквозные пропилы. Ножовку с обушком используют для выполнения неглубоких пропилов, зарезания на «ус» и распиливания мелких отрезков древесины, а также для подгонки соединений. Верхняя часть пилы имеет утолщение. Толщина ручки 22 мм; толщина полотна до 0,8 мм. Зубья имеют форму прямоугольного треугольника. Так как полотно имеет небольшую толщину, для придания ему жесткости в верхней части приклепывают обушок. Ножовку-наградку применяют для несквозного пропиливания пазов под шпонки, а также для выпиливания узких пазов. Они имеют толщину 0,4…0,7 мм. Деревянные детали пил-ножовок изготовляют из березы, бука, толстой фанеры или текстолита. Для крепления полотна к ручке используются заклепки с шайбами или винты и трубчатые гайки, утапливаемые в ручку.Форма зубьев пилы определяет характер ее работы. Равнобедренные зубья служат для поперечного пиления, прямоугольные — для смешанного (вдоль и поперек), наклонные — только для продольного. Равнобедренные зубья точат в разноточку с разных сторон через один так, чтобы на зубе с двух сторон образовалась фаска с острой режущей кромкой. Прямоугольные и наклонные зубья точат перпендикулярно полотну по обеим граням так, чтобы образовалась острая вершина, скалывающая волокна наподобие долота. Пилы с равнобедренными зубьями разводят на половину или треть толщины полотна (общая ширина прорези получается равной приблизительно полуторной толщине полотна). Мелкие зубья, как прямоугольные, так и наклонные, не разводят. Разводят зубья пил до затачивания, отгибая верхнюю половину зуба. Целиком отгибать зуб нельзя — он сломается. Разводки различных конструкций бывают в продаже, при их отсутствии можно делать развод клещами. Излишне отогнутые зубья выправляют легкими ударами молотка.

Равнобедренные зубья точат в разноточку с разных сторон через один так, чтобы на зубе с двух сторон образовалась фаска с острой режущей кромкой. Прямоугольные и наклонные зубья точат перпендикулярно полотну по обеим граням так, чтобы образовалась острая вершина, скалывающая волокна наподобие долота. Пилы с равнобедренными зубьями разводят на половину или треть толщины полотна (общая ширина прорези получается равной приблизительно полуторной толщине полотна). Мелкие зубья, как прямоугольные, так и наклонные, не разводят. Разводят зубья пил до затачивания, отгибая верхнюю половину зуба. Целиком отгибать зуб нельзя — он сломается. Разводки различных конструкций бывают в продаже, при их отсутствии можно делать развод клещами. Излишне отогнутые зубья выправляют легкими ударами молотка.

ИНСТРУМЕНТЫ ДЛЯ СТРОГАНИЯ.

Шерхебель предназначен для первоначального грубого строгания древесины; можно строгать вдоль и поперек волокон, а также под углом к ним. После строгания шерхебелем поверхность древесины получается неровной, со следами углублений в виде желобков. Это вызвано тем, что лезвие ножа имеет овальную форму с радиусом 35 мм. При работе нож выпускают до 3 мм.

Это вызвано тем, что лезвие ножа имеет овальную форму с радиусом 35 мм. При работе нож выпускают до 3 мм.

Рубанок с одиночным ножом используют для предварительного строгания древесины и строгания ее после обработки шерхебелем. Лезвие у ножа шириной 40 мм прямолинейное, выпускают на 1 мм. Так как в этом рубанке нет стружколома (горбатика), стружка выходит без излома. Поэтому на поверхности обрабатываемой древесины часто получаются задиры, а иногда отколы.

Рубанок с двойным ножом применяют для чистого строгания древесины. Можно также строгать торцы, задиристые, свилеватые поверхности древесины. В отличие от рубанка с одиночным ножом двойной рубанок имеет кроме ножа стружколом, что позволяет получить более качественное строгание. Стружка после отделения поднимается вверх по ножу, отгибается и, попадая на стружколом, ломается. Излом стружки после отделения предотвращает возможность отщепа ее или откола от поверхности древесины.

Фуганок предназначен для гладкого строгания и выравнивания больших поверхностей. Фуганок длиннее рубанка почти в три раза, что позволяет строгать длинные поверхности. При обработке древесины с волнистой поверхностью получается стружка в виде небольших кусков ленты, а при повторном проходе непрерывная тонкая стружка, показывающая, что строгание следует окончить, так как поверхность получается ровной. Короткие детали строгают пулуфуганком, имеющим корпус длиной 500 мм вместо 700 мм, нож шириной 50 мм, длиной 180 мм.

Фуганок длиннее рубанка почти в три раза, что позволяет строгать длинные поверхности. При обработке древесины с волнистой поверхностью получается стружка в виде небольших кусков ленты, а при повторном проходе непрерывная тонкая стружка, показывающая, что строгание следует окончить, так как поверхность получается ровной. Короткие детали строгают пулуфуганком, имеющим корпус длиной 500 мм вместо 700 мм, нож шириной 50 мм, длиной 180 мм.

Цинубель используют для образования на поверхности древесины мелких, едва заметных борозд и ворсистости под склеивание, облицовывание шпоном. Цинубель — рубанок с ножом, установленным под углом 80 градусов и имеющим зазубренное лезвие. При замене в цинубеле зазубренного ножа на обычный рубаночный он может быть использован как шлифтик.

Шлифтик — рубанок с укороченным корпусом, применяют для зачистки древесины, имеющей задиры и свилеватость. Шлифтик имеет узкую щель (шириной 5 мм) и увеличенный угол присадки (600), благодаря чему при работе снимается тонкая стружка и поверхность древесины обрабатывается чище. Лезвие ножа выпускается на 0,5 мм.

Лезвие ножа выпускается на 0,5 мм.

Торцовый рубанок используется как обычный рубанок и для строгания торцов, так как установленный в нем под углом к боковой поверхности нож облегчает процесс строгания и повышает качество обработки. При строгании под углом к оси доски обычный рубанок можно использовать как торцовый.

Зензубель — столярный инструмент для выборки и зачистки четвертей, фальцев, пазов, острожки перпендикулярных поверхностей. Может иметь одиночный или двойной нож шириной от 10 до 33 мм, по форме напоминающий лопатку. Наличие в корпусе свободного отверстия обеспечивает свободный выход стружки во время работы. Зензубель с простым ножом служит для предварительной обработки, а с двойным — для чистовой работы. «Двойной» зензубель для точной установки щели в колодке в большинстве случаев имеет передвижную переднюю подошву. Нож и подошва должны точно подходить друг к другу: только при этом условии обеспечивается его хорошая работа.

Фальцгебель — предназначен для отборки и зачистки четвертей (для острожки фальцев). В отличие от зензубеля имеет съемные ступенчатые подошвы. Он теряет свое значение по мере того, как для образования четвертей все шире применяются электрорубанки и электрофрезеры. Дверной фальцгебель — это специальный инструмент для пристрожки дверей. Режущие кромки имеются на каждой из его граней, что позволяет острогивать внутренние углы обвязки дверной коробки.

В отличие от зензубеля имеет съемные ступенчатые подошвы. Он теряет свое значение по мере того, как для образования четвертей все шире применяются электрорубанки и электрофрезеры. Дверной фальцгебель — это специальный инструмент для пристрожки дверей. Режущие кромки имеются на каждой из его граней, что позволяет острогивать внутренние углы обвязки дверной коробки.

Шпунтубель — этим инструментом выбирают пазы — шпунты на кромках и пласти деталей. Позволяет обрабатывать детали разных размеров и делать пазы разной глубины и ширины. Состоит из двух корпусов, соединенных винтами, причем в одном из корпусов закрепляют нож.

Грунтубель служит для выборки паза, а также зачистки трапециевидного паза, выбранного наградкой.

Галтелью образуют желобки разной ширины или глубины с различным радиусом закругления. Корпус галтели имеет подошву выпуклой формы. Длина галтели 250, ширина 10…25, высота 60…80 мм.

Штап предназначен для образования закруглений на кромках деталей. Подошва корпуса и нож имеют вогнутую форму.

Калевка — столярный инструмент с фигурным резцом для фигурной (профильной) обработки лицевых поверхностей деталей, брусков или досок. Подошва имеет зеркальную (обратную) форму профиля детали.

Горбач служит для строгания вогнутых и выпуклых поверхностей. Корпус горбача имеет по всей длине выпуклую или вогнутую форму (с постоянной кривизной), которая должна соответствовать профилю обрабатываемой детали. Нож у горбача имеет прямое лезвие.

РУЧНОЕ ДОЛБЛЕНИЕ ДРЕВЕСИНЫ.

Для образования гнезд, пазов и проушин прямоугольного сечения в деталях из древесины применяют долота.

Долота делятся на плотничные и столярные. Долото состоит из полотна с лезвием на конце и рукоятки. Для того чтобы не раскалывалась рукоятка от удара молотком на нее насаживают стальное кольцо. Ручки долот изготавливают из сухой древесины твердых лиственных пород — бука, граба, ясеня, клена, кизила, березы (ее комлевой части). Рукоятка плотно насаживается на хвостовик, на ней не должно быть острых углов и неровностей. Полотно долот и рукояток покрывают бесцветным водостойким лаком.

Полотно долот и рукояток покрывают бесцветным водостойким лаком.

Долота плотничные предназначены для выборки гнезд, пазов, шипов. Длина 345, ширина полотна — 16, 18, 20 и 25 мм.

Долота столярные служат для тех же целей, что и плотничные. Длина 315,ширина полотна — 6, 8, 10, 12, 16, 18 и 20 мм.

Для зачистки и выборки гнезд, пазов, шипов, снятия фасок применяют плоские стамески, а для зачистки закругленных шипов и обработки вогнутых и выпуклых поверхностей — полукруглые стамески. Как и в долотах, полотна стамесок изготавливают из инструментальной стали с термической обработкой рабочей части, рукоятки — из древесины тех же пород, что и в долотах.

Полукруглыми стамесками обрабатывают криволинейные поверхности и выдалбливают отверстия криволинейной формы. Угол заострения стамесок (20-30)°.

РУЧНОЕ СВЕРЛЕНИЕ ДРЕВЕСИНЫ.

Круглые (цилиндрические) отверстия для круглых шипов, нагелей болтов выбирают сверлами, состоящими из хвостовика, стержня, режущей части и элементов для отвода стружки. Для сверления применяют перовые, центровые, винтовые, спиральные сверла и универсальные сверла.

Для сверления применяют перовые, центровые, винтовые, спиральные сверла и универсальные сверла.

Спиральные сверла удобны для выполнения мелких и точных отверстий, они хорошо сверлят как мягкую, так и твердую древесину. Спиральные сверла, переточенные для работы по дереву, намного убыстряют процесс сверления. Удлиненными сверлами можно делать очень глубокие отверстия. Спиральные сверла в зависимости от формы режущей части бывают с конической заточкой и с центром и подрезателями. Для отвода стружки в стержне имеются канавки, располагаемые по винтовой линии. Сверла с центром и подрезателем выпускаются диаметром 4…32 мм, а с конической заточкой — диаметром 2…6 мм (короткая серия) и 5…10 мм (длинная серия).

Сверла винтовые применяют для сверления глубоких отверстий поперек волокон. Конец сверла имеет винт с мелкой резьбой. При сверлении ими отверстия получаются чистыми, так как по винтовым каналам стружка удаляется легко. Диаметр сверл 10…50 мм, длина 40…1100 мм.

Перовые сверла имеют желобочную форму, ими выбирают отверстия преимущественно под нагели. Желобок служит и для выброса стружки. Ввиду того что он не может полностью выбрасывать стружку наружу, во избежание перегрева его приходится часто вынимать из отверстия. Недостатком перок является то, что в конце сверления отверстия они выдавливают древесину и дают скол. Чтобы избежать этого, не следует сверлить материал за один раз насквозь, при появлении центра отверстия на обратной стороне материала надо перевернуть заготовку и закончить сверление с другой стороны. Сверла имеют длину 100 …170 мм, диаметр 3…16 мм с градацией 1…2 мм.

Желобок служит и для выброса стружки. Ввиду того что он не может полностью выбрасывать стружку наружу, во избежание перегрева его приходится часто вынимать из отверстия. Недостатком перок является то, что в конце сверления отверстия они выдавливают древесину и дают скол. Чтобы избежать этого, не следует сверлить материал за один раз насквозь, при появлении центра отверстия на обратной стороне материала надо перевернуть заготовку и закончить сверление с другой стороны. Сверла имеют длину 100 …170 мм, диаметр 3…16 мм с градацией 1…2 мм.

Центровыми сверлами сверлят сквозные и неглубокие отверстия поперек волокон. Сверлить глубокие отверстия этими сверлами трудно вследствие плохого выбрасывания стружки. Сверло представляет собой стержень, оканчивающийся внизу режущей частью, состоящей из подрезателя, лезвия и направляющего центра (острия). Диаметр центровых сверл 12…50 мм, длина в зависимости от диаметра — 120 — 150 мм.

Универсальное сверло заменяет целый набор сверл. Передвижной резец можно легко поставить на нужный размер и сверлить отверстия диаметром от 25 до 80 мм.

Бурав, винтовые и ложечные сверла удобны при сверлении очень глубоких отверстий, хотя при этом скорость работы невелика.

Сверла приводят в действие с помощью коловорота и сверлилки.

Коловорот с трещеткой представляет собой коленчатый стержень, посередине которого находится ручка для вращения. На одном конце коленчатого стержня расположен патрон для крепления сверл, на другом — нажимная головка. Коловорот с трещеткой должен вращаться вправо и влево, причем направление вращения устанавливается кольцом — переключателем. Кулачки патрона должны обеспечивать надежное закрепление инструментов. Коловоротом можно завертывать болты, шурупы, для чего в патрон вставляют соответственно гаечные торцевые ключи (квадратные или шестигранные), отвертки. В коловороте можно крепить сверла с диаметром хвостовика до 10 мм. Для завертывания шурупов в коловорот вставляют отвертки. Коловорот, состоящий из коленчатого стержня, четырехкулачкового патрона, кольца-переключателя, изготавливают из конструкционной стали.

Отверстия диаметром до 5 мм высверливают сверлилкой. Сверлилка представляет собой стержень с винтовой нарезкой, на который надета ручка. На одном конце стержня имеется патрон для установки сверл, а на другом — головка. Стержень, а вместе с ним и сверло вращают путем передвижения вверх и вниз нарезной ручки.

drev.info

Конспект урока по технологии Верстак и его устройство с презентацией | Презентация к уроку по технологии (5 класс) на тему:

ВЕРСТАК, ЕГО УСТРОЙСТВО. РУЧНЫЕ ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ ОБРАБОТКИ ДРЕВСИНЫ.

Цели: научить учащихся правильно организовать труд и оборудовать рабочее место для обработки древесины, ознакомить с ТБ труда при обработке древесины, с устройством столярного верстака, инструментами и оборудованием, развивать умение согласно техническому заданию готовить рабочее место и инструмент, воспитывать организованность, внимательность.

Тип урока: комбинированный.

Метод обучения:метод проблемного изложения метариала, практическая работа.

Наглядные пособия: презентация, инструкция по ТБ,

Ход урока.

1. организационно-подготовительная часть.

1). Приветствие учителя, контроль посещаемости.

2). Проверка готовности учащихся к уроку.

11.Повторение изученного материала.

1) Разгадав этот кроссворд, вы сможете прочитать слово, которое является самым главным в изученном на прошлом занятии (Технология).

2) Практическое задание.

Учитель раздает заготовки из разных пород древесины и предлагает разделить их на хвойные и лиственные породы.

Вопросы:

1. Из каких частей состоит дерево?

2. Какие породы деревьев вы знаете?

3.Какие отличительные признаки охарактеризуют породу древесины?

4. Перечислите професи, связанные с выращиванием, вырубкой и обработкой древесины?

5. Где применяется древесина?

6. Назовите основные пиломатериалы.

7. Покажите основные элементы пиломатериалов.

8. Что такое фанера, ДСП, ДВП?

9. Покажите на рисунке торцовый, радиальный и тангенциальный разрезы.

10. Что такое шпон?

11. Что показывают годичные кольца?

12. Что такое технология?

13. Какие виды технологий вам известны?

14.Какие виды технологий вам известны?

На пошлом уроке мы узнали, что такое «технология», определили виды пород древесины и пиломатериалы. Сегодня мы узнаем где обрабатывают эти пиломатериалы и какие используют при этом столярные инструменты и приспособления.

Тема нашего урока «Верстак, его устройство. Ручные инструменты и приспособления для обработки древесины»,

111. Изложение программного материала.

Что представляет собой рабочее место столяра?

Рабочее место – участок производственной площади мастерской, закрепленный за учащимися и оснащенный в соответствии с характером выполняемой работы, оборудованием, приспособлениями, инструментами и материалами.

На правильно организованном рабочем месте задание выполняют с наименьшей затратой сил и времени, с большей производительностью.

При обработке древесины вручную рабочее место оборудуется обычным столярным верстаком и табуретом. Обработку древесины выполняют на столярном верстаке. Термин «верстак» происходит от немецкого слова, которое в переводе означает «мастерская». С профессией столяра мы с вами знакомились на прошлом уроке. Вспомним, что слово «столяр» произошло от словосочетания – изготовление столов. Существует два вида вкрстаков: столярный (деревянный) и универсальный (комбинированный). Столярный верстак служит для обработки древесины, универсальный – для обработки древесины и металлов.

Обработку древесины выполняют на столярном верстаке. Термин «верстак» происходит от немецкого слова, которое в переводе означает «мастерская». С профессией столяра мы с вами знакомились на прошлом уроке. Вспомним, что слово «столяр» произошло от словосочетания – изготовление столов. Существует два вида вкрстаков: столярный (деревянный) и универсальный (комбинированный). Столярный верстак служит для обработки древесины, универсальный – для обработки древесины и металлов.

Рассмотрим столярный инструмент (можно использовать в этом месте презентацию).

Он состоит из подверстачья (опоры столярного верстака), и верстачной крышки. Подверстачье может быть деревянным, металлическим и комбинированным.

Конструкция подверстачья должна позволять регулировать высоту крышки верстака над уровнем пола в соответствии с ростом работающего.

Для закрепления заготовки на верстаке существуют передний и задний зажимы. Передний зажим предназначен для закрепления заготовок, например, при строгании кромки заготовки, или пиления. Задний зажим используют для крепления заготовок при строгании пласти (широкая часть заготовки) и распиливании заготовок. В зажимах столярного верстака используется винтовой механизм. С его помощью вращением рукоятки ходового винта, которое вызывает перемещение прижимной губки, можно закреплять или освобождать обрабатываемую деталь.

Задний зажим используют для крепления заготовок при строгании пласти (широкая часть заготовки) и распиливании заготовок. В зажимах столярного верстака используется винтовой механизм. С его помощью вращением рукоятки ходового винта, которое вызывает перемещение прижимной губки, можно закреплять или освобождать обрабатываемую деталь.

При строгании заготовки на крышке верстака есть гнезда в которые вставляют клинья, предназначенные для упора и крепления заготовок при строгании. В лотке образованном крышкой и брусками обвязки, размешают инструмент. Для удобства закрепления длинномерных заготовок при строгании на передней части крышки верстака имеются отверстия, в которые вставляются выдвижные пальцы.

Учитель. Почему на крышке верстака лоток выполнен в виде углубления?

Лоток предохраняет инструмент от падения на пол. Во время выполнения практических работ на верстаке происходит вибрация и, если инструмент находится не в лотке, он падает на пол, что является травмоопасным, так как режущие элементы могут поранить при падении на пол ноги работающего.

Работать у верстака необходимо стоя, и лишь некоторые работы (графическая резьба по дереву, выпиливание лобзиком…) выполняют сидя на табурете, который входит в комплект столярного верстака. Высота крышки верстака должна строго соответствовать росту учащегося.

Учитель. Как это проверить?

Правильную установку высоты крышки верстака проверяют так: необходимо встать верстака, опустить руки вниз и положить на его крышку ладони. Считается, что установка крышки столярного верстака по высоте работающего правильна. Если не трубуется наклоняться или сгибать руки.

Высоту крышки верстака или табурета можно регулировать.

Для выполнения столярных работ применяют режущий и измерительный инструмент.

Инструментов для выполнения столярных работ много. Некоторые их них вам уже известны. Рассмотрим те интсрументы, которые нам понадобятся для изготовления изделий из древесины в этом году. Есть инструменты, которые мы относим к режущим, а есть к измерительным.

Для ручной обработке древесины на столярном верстаке применяют различные режущие и измерительные инструменты, а также приспособления. К режущим инструментам относят: струги (рубанки, шерхебели, фуганки, зензубели и фальцгебели), пилы (продольного, поперечного, смешанного пиления), дрели со свёрлами, стамески, долота т.д. Для выполнения столярных работ используют ударный инструмент молоток, а также киянку. Измерительными инструментами столяра являются: линейка, циркуль, транспортир, угольник. Разметочным инстументом является карандаш, рейсмус, разметочный циркуль и т.п.

К режущим инструментам относят: струги (рубанки, шерхебели, фуганки, зензубели и фальцгебели), пилы (продольного, поперечного, смешанного пиления), дрели со свёрлами, стамески, долота т.д. Для выполнения столярных работ используют ударный инструмент молоток, а также киянку. Измерительными инструментами столяра являются: линейка, циркуль, транспортир, угольник. Разметочным инстументом является карандаш, рейсмус, разметочный циркуль и т.п.

Рубанок (струг) – режущий инструмент плотника и столяра. Им строгают древесину. Столяры и плотники пользуются стругами разных видов, но устройство у них почти у всех одинаковое (показ).

Ручные пилы бывают поперечные двуручные, ножевые (ножовки) и лучковые. Пила представляет собой стальную ленту (полотно) с нарезанными на ней треугольными зубьями. Полотно пилы снабжено ручками либо закреплено в специальном станке.

Существуют пилы для продольного, поперечного и смешанного пиления. Отличаются такие пилы формой режущих зубьев, расстоянием между ними, углом заточки, способами заточки и разводки (показ).

Коловорот – ручная дрель – инструмент для ручного сверления отверстий в дереве, металле (показ).

Сверло – режущий инструмент для получения отверстий в древесине, металле и и других конструкционных материалов. Различают свёрла перовые, центровые, спиральные. Кроме того, свёрла бывают с коническими и цилиндрическими хвостиками. (показ).

Стамеска — столярный режущий инструмент, которым подрезают подгоняемые детали; используют для изготовления мелких фасонных деталей, получения углублений и других работ (показ).

Молотки и киянки – инструмент, дошедший до нас из каменного века. Еще древние люди осознали полезность и необходимость молотка. Он служил им и орудием защиты, и инструментом, с помощью которого можно было расколоть орех, раздробить кость, забить в землю деревянный кол. Молоток и сейчас остается идним из главных интсрументов у людей, имеющих профессию, связанную с обработкой конструкционных материалов. О нем сложена вот такая загадка.

Тит на работу вышел,

Каждый услышал.

Сам он худ, голова с пуд,

Как ударит – крепко станет.

Это – молоток. Инструмент для нанесения ударов. Молотки могут быть как по форме, размеру, так и по весу разные. Всё зависит от рода выполняемых при помощи его работ (показ).

Киянки также являются древним инструментом. Выполнена она полностью из древесины твердых пород (береза, дуб, вяз, акация, яблоня, груша и т.д.). Предназначена она для выполнения сборки деревянных изделий, а также долбёжных работ (показ).

Любой мастер не может обходиться без инструмента, при помощи которого размечают и отмеряют заготовки, а также контролируют размеры. Посмотрим на некоторые из них (показ).

Линейка металлическая измерительная – инструмент для определения линейных размеров, а также для отсчёта показаний кронциркулей и нутромеров (показ).

Карандаш марки Т, ТМ – инструмент, предназначенный для выполнения разметки на поверхности древесины (показ).

Рейсмус – разметочный инструмент для процарапывания на поверхности древесины линий, параллельных строганной поверхности или чисто отрезанному торцу (показ).

Разметочный циркуль – используется для разметки окружностей, откладывания одинаковых отрезков (показ).

Шаблон – в технике: приспособление или инструмент для проверки правильности формы ряда готовых изделий; образец, по которому изготовляются однородные изделия (показ).

Столярный угольник и треугольник – контрольный инструмент для проверки прямых углов и нанесения прямых линий под углом 90 градусов при разметке древесины (показ).

К группе режущих инструментов также относят и напильники.

Напильник – режущий инструмент, который предназначен для опиливания поверхности древесины вручную. Напильники различаются по форме поперечного сечения (круглые, полукруглые, квадратные, плоские, ромбические и т.д.), (показ).

Все напильники имеют определенный номер насечки, а также отличаются по числу зубьев на 1 см длины.

Клещи – инструмент, предназначенный для выдергивания гвоздей, откусывания проволоки. На одной из ручек инструмента делают прорезь, благодаря которой выдергивают гвозди (показ).

Струбцина столярная – переносной винтовой инструмент, предназанченный для временного скрепления склеенных, распиливаемых, строгаемых и размечаемых заготовок. Струбцины бывают металлические и деревянные (показ).

Кернер – инструмент, используемый для нанесения углублений по поперечной риске (показ).

Иногда для облегчения некоторых видов столярных работ используют различные приспособления. Познакомимся с наиболее часто применяемыми из них6

Упор – устройство для ограничения движения заготовки при обработке (показ).

Стусло – приспособление для пиления заготовок из древесины под углом 45,90 градусов, без разметки (показ).

Учитель. Как и где хранят инструмент?

Все инструменты и приспособления в школьной мастерской хранят отдельно и распологают на стеллажах или в тумбочках (показ) так, чтобы ими всегда было удобно воспользоваться при работе. Каждому инструменту отведено своё место. После выполнения работы инструмент в чистом и исправном виде укладывают на то место, откуда он был взят. Наиболее часто используемые инструменты располагают ближе к месту работы в зоне досягаемости рук.

Наиболее часто используемые инструменты располагают ближе к месту работы в зоне досягаемости рук.

Учитель. Что необходимо сделать, и какой существует порядок для закрепления заготовок при строгании и пилении?

Крепление обрабатываемых заготовок должно быть надежным. На крышке столярного верстака есть передний и задний зажимы. Для того, чтобы выполнить работы рубанком, необходимо открутить прижимную губку на ¼ хода винтового механизма заднего зажима. Низкую заготовку положить на крышку верстака и примерить клину по длине, которой вставлен и гнездо крышки. При необходимости клин переставляют. Вставив клин, на крышке верстака заготовку упирают передним торцом в клин, а с заднего торца заготовку поджимают клином заднего зажима. Выход клина из отверстия гнезда на крышке верстака и заднего зажима должен не превышать уровень обрабатываемой поверхности детали (показ).

Инструменты для обработки металла: виды, правила выбора

Из этого материала вы узнаете:

- Виды обработки металлов

- Виды инструментов для обработки металлов по способу механизации

- Ручной инструмент для обработки металла

- Виды инструментов для промышленной обработки металлов

- Критерии выбора инструментов для обработки металла

Существуют различные инструменты для обработки металла. Одни используются в промышленных цехах, другие предназначены для бытового применения. С их помощью в металлических заготовках сверлят отверстия, фрезеруют детали, гнут, вытачивают, режут. Под каждый тип операции используется конкретное оборудование или инструмент.

Одни используются в промышленных цехах, другие предназначены для бытового применения. С их помощью в металлических заготовках сверлят отверстия, фрезеруют детали, гнут, вытачивают, режут. Под каждый тип операции используется конкретное оборудование или инструмент.

Ручные инструменты – это хорошо всем знакомые ножовки, напильники, надфили, метчики, лерки и т. д. К автоматизированным относятся фрезеровальные, сверлильные, гибочные, штамповочные станки. О том, какие виды инструментов используют для обработки металла, на что обратить внимание при выборе оборудования, вы узнаете из нашего материала.

Виды обработки металлов

Известны такие виды обработки:

- Воздействие на металл посредством долбления на специальном оборудовании либо вручную. Обработка на станках позволяет сразу снимать с торцевой части крупные пласты материала. Механизм передвигается относительно детали с помощью возвратно-поступательных движений по длине заданной оси.

- Фрезерование.

Некоторые инструменты для фрезерной обработки металла самостоятельно перемещают изделие относительно фрезы, вращающейся возле параллельно расположенной поверхности заготовки оси. Когда происходит возвратно-поступательное движение фрезы, снимается слой металла необходимой толщины.

Некоторые инструменты для фрезерной обработки металла самостоятельно перемещают изделие относительно фрезы, вращающейся возле параллельно расположенной поверхности заготовки оси. Когда происходит возвратно-поступательное движение фрезы, снимается слой металла необходимой толщины.

- Сверление, которое выполняется вручную либо на станках. Сверло вращается вокруг собственной оси, снимая слои металла и образуя цилиндрическое отверстие. Поступательные движения происходят вдоль оси, заданной мастером.

- Шлифование на станках. В процессе шлифования вращающийся шлифовальный круг или шлифующая лента контактируют с заготовкой. Возможно как движение детали относительно абразива, так и движение абразива относительно изделия.

- Вытачивание металлической поверхности происходит на токарных станках. Резец перемещается вдоль вращающейся заготовки и воздействует на нее.

- Строгание, которое выполняется на станках продольного или поперечного типа.

Резец движется относительно детали или деталь относительно резца. В обоих случаях резец выполняет прерывистые движения. Деталь при этом совершает возвратно-поступательные движения, и при взаимодействии с резцом с нее снимаются слои металла. Плоскость задает мастер.

Резец движется относительно детали или деталь относительно резца. В обоих случаях резец выполняет прерывистые движения. Деталь при этом совершает возвратно-поступательные движения, и при взаимодействии с резцом с нее снимаются слои металла. Плоскость задает мастер.

VT-metall предлагает услуги:

Шлифовальный инструмент для обработки металла представляет собой абразивные зерна, которые соединены между собой при помощи связующих веществ. На концах зерен расположены острые кромки разного размера, которые при взаимодействии с заготовкой снимают слои металла заданной толщины.

Самые распространенные инструменты для шлифовки – это шлифовальная шкурка (наждачка), бруски, круги и ткани с абразивным покрытием.

Среди режущих инструментов для обработки металла выделяются протяжки, сверла, метчики, фрезы и резцы. Важно, чтобы материал режущих инструментов был тверже обрабатываемой заготовки.

Если толщина металла составляет от 0,4 до 0,7 см, то он может резаться ножовкой, лобзиком либо ножницами. При этом металл толще 0,5 см удобнее всего разрезать угловой шлифовальной машиной (болгаркой).

При этом металл толще 0,5 см удобнее всего разрезать угловой шлифовальной машиной (болгаркой).

Кузнецы и слесари пользуются такими инструментами и приспособлениями для обработки металла, как кувалда, молоток и ручник. Кувалда необходима для холодной деформации детали, а ручник для нахождения необходимой силы удара и указания конкретного места обработки.

Чеканка металла происходит с помощью таких инструментов, как:

- сечки, создающие линии полукруглой или изогнутой формы;

- фигурные чеканы, которые выполняют однотипные узоры с мелкими деталями;

- крюки и трещотки, создающие рельеф на поверхности металла;

- лощатники, канфарники, бобошники, также применяющиеся для создания рельефа.

Для декоративной обработки металлического изделия используют фасонный молоток. Рельеф выбивается при помощи боек закругленной, широкой плоской или выгнутой формы.

Виды инструментов для обработки металлов по способу механизации

По способу механизации можно выделить следующие виды инструментов:

- Механические.

Оборудование и инструменты для механической обработки металлов имеют такие преимущества, как небольшая себестоимость обработки и несложная конструкция. Основным недостатком является невысокая производительность. Подобное оборудование используется для разовой либо постоянной обработки. Возможно применение как в кустарных, так и в промышленных масштабах.

Оборудование и инструменты для механической обработки металлов имеют такие преимущества, как небольшая себестоимость обработки и несложная конструкция. Основным недостатком является невысокая производительность. Подобное оборудование используется для разовой либо постоянной обработки. Возможно применение как в кустарных, так и в промышленных масштабах. - Автоматические. Их используют в серийном производстве из-за высокой производительности, точности и многофункциональности. Затраты на труд минимальны, как и уровень брака. Из недостатков следует выделить необходимость в обслуживании и сложную конструкцию.

Принцип снятия металлических слоев для всех методов будет одинаковым. На острую часть воздействует сила, под действием которой она оказывает давление на изделие. Врезаясь в деталь, режущая часть скалывает либо снимает стружку металла.

Сдвиг стружки чаще всего происходит под наклоном 135–155°. Качество инструмента и его износостойкость напрямую влияют на угол точения и резания. Чтобы режущая часть не затупилась преждевременно, необходимо правильно использовать инструмент. Особенно важен выбор верной скорости работы, так как существует риск перегрева приспособления.

Чтобы режущая часть не затупилась преждевременно, необходимо правильно использовать инструмент. Особенно важен выбор верной скорости работы, так как существует риск перегрева приспособления.

Ручной инструмент для обработки металла

Выделяются следующие виды ручного инструмента для обработки металла: ударные, сверлильные, вспомогательные и режущие. Также существуют разновидности для опиловки металлических поверхностей, резьбы, рубки и пробивки отверстий в деталях.

Инструменты для рубки металла и пробивки отверстий

Зубила – это ударно-режущие инструменты для обработки незакаленного металла. Они представляют собой стержни с клиновидной рабочей частью. Зубила сделаны из стали и имеют ширину от 0,5 до 2 см. Угол заточки режущей кромки обычно находится в пределах 35–70°.

Бородки созданы для того, чтобы делать в металлических листах отверстия. Это объясняет их цилиндрическую или коническую форму. Диаметр отверстия в обрабатываемой детали составляет от 0,1 до 0,8 см, что во многом зависит от размера наконечника.

Крейцмейсели необходимы для прорубания узких канавок шириной не более 1,5 см.

Инструменты отличаются классом прочности HRC 53–59 у рабочей части и HRC 35–45 у ударной.

Инструменты для опиловки поверхностей из металла

Инструменты могут отличаться по габаритам, форме поперечного сечения, размеру зубьев и типу насечек.

Основными инструментами являются рашпили, напильники и надфили.

По виду поперечного сечения выделяют напильники круглой, полукруглой, плоской, трехгранной, ромбической, квадратной и ножовочной формы. Круглые инструменты делаются с нарезным и насеченным зубом, а остальные – только с насеченным.

По величине зубьев выделяются бархатные (с мелкими зубьями длиной от 1 до 1,25 см), личные (со средними зубьями длиной от 1,5 до 2 см) и драчевые (с большими зубьями длиной от 2 до 3 см) напильники. Напильник может использоваться как инструмент для обработки тонколистового металла.

Рашпили – это бруски с поперечным сечением разной формы. На их рабочую поверхность наносится ямочная насечка с пирамидальными выступами, которые расположены на расстоянии друг от друга. Рашпили подходят для грубой обработки мягких металлов (алюминия, серебра, свинца) и других материалов (древесины, пластических масс, резины).

На их рабочую поверхность наносится ямочная насечка с пирамидальными выступами, которые расположены на расстоянии друг от друга. Рашпили подходят для грубой обработки мягких металлов (алюминия, серебра, свинца) и других материалов (древесины, пластических масс, резины).

Надфили представляют собой миниатюрные многолезвийные напильники. Существует 10 форм сечения надфилей, основные из которых – круглая, треугольная, квадратная и плоская. Длина рабочей части инструмента составляет 0,4, 0,6 либо 0,8 см. Вид насечки при этом двойной (перекрестный).

И надфили, и напильники важно подвергать термической обработке. Их твердость должна подходить для сцепления с контрольной пластинкой, для которой данный показатель по шкале Роквелла – HRC 57.

На зубьях не должно быть верхних слоев, образованных от выгорания углерода. Рабочая часть может иметь непрямолинейное отклонение не более 0,02 см на 10 см длины.

Инструменты для нарезания резьбы

Метчики предназначены для подготовки выполнения резьбы в отверстиях труб, деталей, гаек и не только. Их можно разделить на хвостовик для закрепления инструмента в воротке и режущую часть. Режущая деталь имеет конусообразную форму, которая помогает ей плотно входить в нарезаемое отверстие. Рабочая часть выглядит как винт с несколькими продольными канавками (3-4 ед.).

Их можно разделить на хвостовик для закрепления инструмента в воротке и режущую часть. Режущая деталь имеет конусообразную форму, которая помогает ей плотно входить в нарезаемое отверстие. Рабочая часть выглядит как винт с несколькими продольными канавками (3-4 ед.).

Плашки – это инструменты, которые используются для нарезания резьбы на верхних слоях труб, винтов или болтов. Они могут иметь трубную либо метрическую резьбу. Также инструменты делятся по форме и конструкции. Они могут быть прорезными (лерки) либо круглыми цельными, раздвижными либо призматическими.

К инструментам для нарезания резьбы относятся клупы и воротки. Их основная задача состоит в установке и закреплении в одном положении метчиков и плашек. Для воротков также характерно наличие обоймы для вставки плашки круглой формы или квадратных проемов для насадки метчика. Отверстие располагается посередине, в утолщенной части инструмента.

Клупы отличаются прямоугольной формой обоймы, что связано с простотой закрепления разрезных плашек.

Инструменты для резки металла

Возможна обработка металла резанием на станках и инструментах.

Пример инструмента для резки – стуловые и ручные ножницы. Обычно они используются при обработке тонколистового материала. Лезвия могут быть приваренными либо цельностальными. Твердость ножниц по шкале Роквелла должна иметь величину HRC 52–58. Также важна термическая обработка инструмента.

Станок является одним из элементов ножовок для металла. Вторая составляющая – ножовочное полотно, которое закрепляется державками на станке. Оборудование может раздвигаться, что позволяет фиксировать полотна больших размеров – от 25 до 35 см.

Сверлильные инструменты

Сверлильный инструмент предназначен для создания в металле отверстий.

Конструкция сверла предполагает наличие хвостовика и рабочей части. Форма рабочей части – спиралевидная, при этом на конце располагается режущая кромка. Стружка, которая получается в процессе сверления, отводится по спиральным канавкам.

Важнейшим инструментом для слесарной обработки металлов является дрель. Она вращает сверло, которое ускоряется благодаря конической передаче.

Ударные инструменты

Среди ударных инструментов и оборудования для обработки металла выделяют кровельные, слесарные и столярные молотки, а также кувалды, применяемые при изменении формы металлической детали.

Вспомогательный инструмент

Вспомогательные инструменты необходимы для подгона деталей под необходимый размер и обработки имеющихся заготовок. Примеры таких инструментов: слесарные обжимки, наковальни, тиски.

Тиски используются при закреплении заготовок для проведения с ними слесарных операций (рубки, резки, опиливания металла). По функциональным возможностям тиски классифицируют на настольные и портативные (ручные), при этом настольные тиски делятся на параллельные и стуловые.

Слесарные обжимки необходимы для создания неразъемных соединений. В процессе используются заклепки, которые отвечают за формовку замыкающихся головок и имеют на торцевой части обжимающую лунку.

Главная сфера применения наковальни – кузнечное дело. Инструмент используется для правки, гибки и ковки металлических изделий. Также он может применяться в слесарных работах.

Обработка металла абразивным инструментом и режущей частью помогает быстро сделать стружку и удалить части металла. Большая часть вспомогательных инструментов не требует от рабочих профессионализма, что обусловлено простотой использования.

Виды инструментов для промышленной обработки металлов

Если требуется обработка металла в производственных условиях, то используется специальное оборудование. Выполнение процессов вручную невыгодно из-за низкой производительности труда.

Каждая разновидность инструмента имеет свои особенности, но предназначение у них общее – под воздействием силы режущая часть снимает наружный слой металла, который в результате становится стружкой.

Чтобы понять, чем отличаются инструменты для обработки металлов, рассмотрим их разновидности.

Режущие инструменты для обработки металлов

Основное предназначение инструментов – подгон изделий под необходимые параметры (форму, габариты). Для этого нарезается резьба, создаются глухие либо сквозные отверстия и выполняется ряд других операций. Благодаря тому, что режущие инструменты сделаны из материалов с повышенной прочностью, они хорошо взаимодействуют с металлом.

Для этого нарезается резьба, создаются глухие либо сквозные отверстия и выполняется ряд других операций. Благодаря тому, что режущие инструменты сделаны из материалов с повышенной прочностью, они хорошо взаимодействуют с металлом.

В состав резца обязательно входит один из твердых сплавов и сталь – инструментальная и легированная быстрорежущая. Режущие инструменты похожи из-за особенностей конструкции, их легко узнать по клиновидной форме.

После того как на наконечник оказано давление, он движется и снимает стружку с поверхности металла. Трение между заготовкой и резцом вызывает нагревание режущей детали.

Из-за повышения температуры некоторые материалы быстро теряют свои качества. Они становятся менее прочными и утрачивают износостойкость. Именно поэтому режущие инструменты должны быть из закаленных металлов.

Абразивные инструменты для обработки металла

Оборудование имеет нестандартную конфигурацию и форму, но основная цель и принцип работы ничем не отличаются от режущих видов.

Абразивные инструменты могут применяться для разных процессов, связанных с обработкой металлов, изменением его форм и размеров. Шлифовка и полировка также помогают достичь большей или меньшей шероховатости.

Для некоторых абразивов предусмотрена возможность объединяться друг с другом. Тогда они будут выполнены в виде кругов или брусков, которые используются как отдельные элементы либо встраиваются в станки.

Некоторые разновидности можно клеить на мягкие поверхности (к примеру, на ткань либо на кожу). Смысл действия состоит в том, чтобы упростить обработку неровных верхних слоев металла.

В зависимости от требований к обработке можно выбрать абразивную часть с крупными либо мелкими кристаллами. При токарной обработке металла инструменты с абразивом незаменимы, а обилие разновидностей поможет подобрать прибор для конкретных целей.

Критерии выбора инструментов для обработки металла

При подборе оптимального инструмента нужно опираться на ряд требований. Это:

Это:

- предпочтительный способ резки – автоматизированный либо ручной;

- степень удобства во время работы с прибором;

- скорость подачи и глубина реза у режущих инструментов;

- желаемый уровень производительности;

- прочность обрабатываемого металла и другие характеристики, которые могут повлиять на качество работы;

- точность обработки – тонкая или грубая;

- условия резания, которые могут быть универсальными либо требовать электрических инструментов для обработки металла;

- вид работ, с которым может справиться инструмент: шлифование, сверление, резание, строгание, нарезка резьбы, долбление, фрезерование, протягивание и не только;

- рельефность верхнего слоя металла;

- наличие или отсутствие у металла реакции на повышенные температуры, которые возникают при обработке некоторыми инструментами.

Из-за того, что в процессе работы повышается температура режущей части, инструмент становится менее твердым. Он теряет свои первоначальные свойства, а риск повреждений и поломок повышается.

Он теряет свои первоначальные свойства, а риск повреждений и поломок повышается.

За жаропрочность инструмента, которая минимизирует негативное влияние температуры, отвечает красностойкость. На нее могут повлиять разные факторы, в том числе и угол заточки режущей детали. Именно от него зависит площадь касания заготовки поверхности. Больший угол повышает силу трения и увеличивает количество усилий, которые должен приложить мастер при обработке металла.

Для износостойких и долговечных инструментов характерно наличие в составе:

- Инструментальной стали. Это может быть любая ее разновидность: углеродистая, легированная, быстрорежущая. Основное преимущество материала состоит в сохранении всех свойств, причем даже при быстрой работе режущего инструмента. Она способна выдержать температуру вплоть до +2 500 °С.

- Оксида алюминия, легированного хромом и молибденом, а также армированного керамикой. Его целесообразно использовать при создании режущей детали.

Жаростойкость такого сплава вещества составляет до +9 000 °С. Однако есть и существенный недостаток – повышенная хрупкость, что требует от рабочего особой внимательности.

Жаростойкость такого сплава вещества составляет до +9 000 °С. Однако есть и существенный недостаток – повышенная хрупкость, что требует от рабочего особой внимательности. - Твердосплавной стали. Такие характеристики, как износостойкость и прочность, в четыре раза лучше аналогичных показателей у инструментальной стали. Максимальная температура, которая не окажет на изделие негативного воздействия, составляет +6 200 °С.

Помимо угла заточки режущей части на качество оборудования влияют:

- качества металла, из которого сделана рабочая часть;

- глубина реза, скорость подачи и обработки металла инструментом;

- наличие стружкозавививателей, каналов для своевременного отвода стружки, охлаждающих элементов (если обработка деталей автоматическая).

На рынке успели зарекомендовать себя такие производители инструментов:

- «Московский инструментальный завод»;

- ISCAR, в России дистрибьютером компании выступает ООО «Интехсервис»;

- «Новые инструментальные решения»;

- Arno;

- Sumitomo;

- Paul Horn GmbH.

Рекомендуем статьи

- Сварка для резки металла: обзор технологии

- Лазерная очистка металла от ржавчины: принцип работы и преимущества

- Сверление металла: способы и особенности

Инструменты для обработки металла – это обширная категория, в которой найдется прибор для выполнения любой из задач: фрезерования, резки, сверления, шлифования, долбления и не только.

В этом материале были рассмотрены все распространенные виды инструментов и их особенности. Независимо от требований важно не экономить и выбирать проверенную модель. Дешевые варианты часто не соответствуют заявленным возможностям и быстро приходят в негодность. Со временем они потребуют дополнительных затрат на постоянный ремонт.

Почему следует обращаться именно к нам

Мы с уважением относимся ко всем клиентам и одинаково скрупулезно выполняем задания любого объема.

Наши производственные мощности позволяют обрабатывать различные материалы:

- цветные металлы;

- чугун;

- нержавеющую сталь.

При выполнении заказа наши специалисты применяют все известные способы механической обработки металла. Современное оборудование последнего поколения дает возможность добиваться максимального соответствия изначальным чертежам.

Для того чтобы приблизить заготовку к предъявленному заказчиком эскизу, наши специалисты используют универсальное оборудование, предназначенное для ювелирной заточки инструмента для особо сложных операций. В наших производственных цехах металл становится пластичным материалом, из которого можно выполнить любую заготовку.

Преимуществом обращения к нашим специалистам является соблюдение ими ГОСТа и всех технологических нормативов. На каждом этапе работы ведется жесткий контроль качества, поэтому мы гарантируем клиентам добросовестно выполненный продукт.

Благодаря опыту наших мастеров на выходе получается образцовое изделие, отвечающее самым взыскательным требованиям. При этом мы отталкиваемся от мощной материальной базы и ориентируемся на инновационные технологические наработки.

Мы работаем с заказчиками со всех регионов России. Если вы хотите сделать заказ на металлообработку, наши менеджеры готовы выслушать все условия. В случае необходимости клиенту предоставляется бесплатная профильная консультация.

Оборудование рабочего места для изготовления из древесины

- Тема: Оборудование рабочего места и планирование работ по созданию древесины.

- Ц/у Познакомить учащихся с оборудованием рабочего места по обработке древесины.

Рабочее место для обработки древесины оборудуется столярным верстаком, стулом , стеллажами, ящиками, полками и тумбочками для размещения и хранения инструментов, приспособлений и заготовок.

Слово «верстак» в переводе с немецкого означает «мастерская». Верстак представляет собой рабочий стол .

Профессия рабочего, занятого ручной обработкой древесины, называется столяр. Произошло это название от основного вида деятельности — изготовления столов. Столяр с помощью столярных инструментов выполняет разметку, пиление, строгание, сверление, сборку, зачистку и отделку разнообразных изделий из древесины. Затачивание и наладка дереворежущих инструментов также относится к столярным работам

Столяр с помощью столярных инструментов выполняет разметку, пиление, строгание, сверление, сборку, зачистку и отделку разнообразных изделий из древесины. Затачивание и наладка дереворежущих инструментов также относится к столярным работам

- Существует два вида верстаков: столярный (деревянный) и универсальный (комбинированный).

- Столярный верстак применяют для обработки древесины, а универсальный — для обработки древесины и металлов.

Столярный верстак

Тиски

Стол (крышка)

Столярный зажим

Основание

Соответствие верстака росту работающего

Перед началом работы необходимо проверить, соответствует ли верстак твоему росту. Для этого встань рядом с верстаком, опусти руки вниз и положи ладонь одной руки на крышку верстака. Если при этом не приходится сгибать руку или наклоняться, значит, верстак соответствует твоему росту.

Для изготовления изделий из древесины пользуются специальными инструментами

Режущие инструментами выполняют резание древесины.

К ним относятся пилы, рубанки, стамески, ножи и др.

Измерительные и разметочные инструменты предназначены для измерения размеров и разметки изделий.

К ним относят линейки, циркули, угольники, транспортиры и др.

Основные инструменты обработки древесины

а – рубанок;

б – молоток;

в – напильник;

г – киянка;

д – ножовка;

е – свёрла;

ж – стамеска;

з — шило

ПРАВИЛА безопасной работы

- 1. Обрабатываемые заготовки следует крепить надёжно, так как плохо закреплённая заготовка может выскочить и и привести к травме.

- 2.Работу за верстаком необходимо выполнять в специальной одежде: халате, комбинезоне или фартуке. На голову нужно надеть берет и подобрать под него волосы.

- 3. Крышка стола верстака регулируется по высоте и должна располагаться на уровне локтя стоящего у верстака.

- 4. На рабочем месте не должны находиться лишние предметы и инструменты.

- 5. Нельзя трогать пальцами острые кромки режущих инструментов.

- 6. В конце работы необходимо привести в порядок рабочее место.

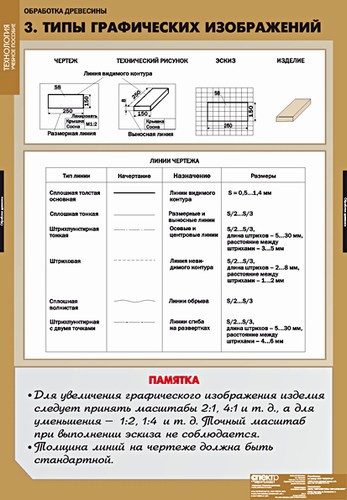

- Проектирование – разработка конструкции изделия (графической документации) и технологии его изготовления (технологической карты)

- Конструкция изделия – графическое изображение в виде технического рисунка, эскиза или чертежа. Технология изготовления изделия – последовательность и описание действий по изготовлению издели я.

- Конструкция изделия – графическое изображение в виде технического рисунка, эскиза или чертежа. Технология изготовления изделия – последовательность и описание действий по изготовлению издели я.

- Конструкция изделия – графическое изображение в виде технического рисунка, эскиза или чертежа.

- Технология изготовления изделия – последовательность и описание действий по изготовлению издели я.

- Изготовление изделия – выполнение технологических операций (разметка, обработка заготовок, сборка полученных деталей в изделие).

Этап – это выполнение ряда последовательных действий по созданию изделия.

Деталь получают из заготовки путем ее обработки (выпиливанием, строганием, разрезанием)

Заготовкой называют материал определенных размеров, из которого будет изготавливаться деталь или изделие.

Соединение деталей в изделие называют сборкой .

Получение изделия из заготовки осуществляется согласно технологическому процессу , т.е. определенной последовательности действий.

законченная часть технологического процесса, выполняемую непрерывно на одном рабочем месте (на одном станке.)

- Выпиливание заготовки на столярном верстаке.

- Сверление отверстий на сверлильном станке.

- Окраску изделия в специальном помещении и т.д.

№ п / п

Последовательность выполнения операций

1

Выбрать заготовку из доски или фанеры толщиной 10-12 мм и разместить контур изделия по шаблону

2

Выпилить контур изделия

3

Наколоть шилом центр отверстия и высверлить отверстие

4

Зачистить изделие, скруглить острые кромки и углы

Технологическая карта

- Параграф № 5

- Стр 26- 33

Что включает в себя рабочее место?

Правильно

Столярный верстак

Халат

Ошибка!!!

Правильно

Табурет

Что включает в себя рабочее место?

Правильно

Стеллаж для хранения инструмента и заготовок

Аптечка

Ошибка!!!

Что включает в себя рабочее место?

Совок

Ошибка!!!

Стеллаж для инструмента

Правильно

Что включает в себя рабочее место?

Щётка-смётка

Ошибка!!!

Ящик для инструмента

Правильно

Определи соответствие крышки верстака по росту ученика?

1

2

3

Правильно

Неправильно

Неправильно

Что относят к инструментам, а что к оборудованию?

а — угольник

б — рейсмус

в — сверло

г — рубанок

д — молоток

б

в

Правильно

а

Подумай!!!

ИНСТРУМЕНТЫ

ОБОРУДОВАНИЕ

г

д

Что относят к инструментам, а что к оборудованию?

а – сверлильный станок

б – токарный станок по дереву

в — верстак

б

а

Подумай!!!

ИНСТРУМЕНТЫ

Правильно!!!

ОБОРУДОВАНИЕ

в

Что относят к инструментам, а что к оборудованию?

б — стамеска

а — киянка

г — напильник

в — топор

е — ножовка

д – пила лучковая

а

б

в

Правильно

Подумай!!!

ИНСТРУМЕНТЫ

ОБОРУДОВАНИЕ

е

д

г

Правила ухода за верстаком

Необходимо оберегать крышку верстака от повреждений режущим инструментом, потому что:

А – крышка верстака придёт в негодное состояние и на ней нельзя будет работать

Б – режущий инструмент придёт в негодное состояние, после чего его необходимо будет точить и править

В – выполнять практические работы, которые поручены учителем, соблюдая при этом заданную пооперационную последовательность будет невозможно

Правильно

Подумай!!!

Подумай!!!

Нельзя сильно закручивать передний и задний зажимы верстака, потому что:

А – заготовка при этом будет повреждена, появятся вмятины и сколы

Б – зажимы могут прийти в негодное состояние, вследствие повреждения механической части

В – заготовку будет трудно снять после такой установки в зажим

Подумай!!!

Правильно

Подумай!!!

Нельзя ударять молотком по крышке верстака и зажимам, потому что:

А – молоток придёт в негодное состояние

Б – крышка верстака и зажимы придут в негодное состояние

В – молоток после такой работы придётся периодически осматривать и готовить к работе

Подумай!!!

Правильно

Подумай!!!

4. Клинья в отверстия верстака забивать только киянкой, потому что:

Клинья в отверстия верстака забивать только киянкой, потому что:

А – клинья после удара молотком расколются и придут в негодное состояние

Б – отверстия после каждой установки клина будут больше, что приведёт к их несоответствию диаметру клина

В – забивая молотком клин, можно ударить мимо клина и повредить крышку верстака

Подумай!!!

Подумай!!!

Правильно

5. На рабочем месте не должны находиться лишние предметы и ненужные инструменты, потому что:

А – они загромождают рабочее место, мешают работе, могут упасть на пол и повредить ноги работающего

Б – вместо необходимого инструмента для выполнения технологической операции, можно взять совсем другой инструмент или предмет

В – работа должна производиться с наименьшими затратами труда, сил и энергии, а также с наименьшим количество движений

Правильно

Подумай!!!

Подумай!!!

6. По окончании работы очищать верстак от стружки и пыли щёткой-смёткой, потому что:

По окончании работы очищать верстак от стружки и пыли щёткой-смёткой, потому что:

А – выполнять уборку другими инструментами запрещается

Б – благодаря удобному совку и щётке-смётке можно легко собрать стружки и пыль с горизонтальных поверхностей

В – стружку и опилки сдувать ртом или смахивать рукой запрещается

Подумай!!!

Подумай!!!

Правильно

Рекомендуемое оборудование для изготовления чаши из зеленого дерева

Изготовление собственных заготовок для чаши из зеленого дерева требует труда и времени, но весь процесс изготовления заготовки для чаши из зеленого дерева невероятно полезен.