Температура и время пайки полипропиленовых труб: таблица

Когда собираются водяные коммуникации, состоящие из пластиковых труб, важнейшим параметром становится температура. Она должна иметь определенные значения, позволяющие добиться прочного и надежного соединения.

Сегодня технология разводки трубопроводов из таких материалов предписывает соблюдение определенного температурного режима, а также конкретных временных значений, при выполнении сварочных работ. Если не соблюдать рекомендованные параметры, возможно появление разрыва в узловых местах, значительно ухудшиться движение водяного протока.

Содержание

- 1 Общее влияние температуры при стыковочных работах

- 2 Как сваривать полипропиленовые трубы вручную

- 3 Нюансы выдержки нужного теплового режима

Общее влияние температуры при стыковочных работах

Технологический процесс сварки полипропиленовых труб основан на нагреве материала до нужной температуры. В результате пластмасса начинает размягчаться. При соединении деталей происходит диффузия молекул полипропиленовых молекул. Другими словами, в соединение происходит слияние молекул. Когда материал остынет, образуется крайне прочный стыковой узел.

При соединении деталей происходит диффузия молекул полипропиленовых молекул. Другими словами, в соединение происходит слияние молекул. Когда материал остынет, образуется крайне прочный стыковой узел.

Прочность свариваемых заготовок находится в прямой зависимости от температурного режима. При недостаточном нагреве, не будет происходит процесс диффузии. Молекулы фитинга и свариваемой трубы просто не в состоянии попасть в совмещаемые области. Сварка получится слабой и не сможет выдерживать больших нагрузок. Пара разорвется, нарушится герметичность стыка.

При перегреве конструкция начнет деформироваться. В результате изменится изначальная геометрия. Внутри детали может произойти образование сильного наплыва в виде большого валика. В результате в месте сварки значительно уменьшится диаметр сечения трубопровода.

Для нормальной пайки полипропиленовых труб, необходимо создать нагрев до температуры 255-265 градусов. Процесс нагрева должен учитывать несколько параметров:

- Диаметр детали.

- Температуру помещения.

- Время нагрева.

Практика показала, что время нагрева и диаметр детали находятся в прямой зависимости.

Температура помещения, в котором происходит пайка также оказывает влияние на этот процесс. Когда паяются детали, при извлечении их с «утюга» или другого нагревательного устройства, происходит пауза перед началом муфтовой стыковки. Чтобы компенсировать остывания при невысокой температуре, пп трубы необходимо нагревать немного дольше. Такое добавочное время находится в пределах 2-3 секунд. Подбор происходит эмпирическим путем.

Необходимо помнить, что если нагревать полипропиленовые трубы на нагревательном аппарате с установкой температуры более 270 градусов, произойдет очень сильный нагрев верхнего слоя детали. Сердцевина не получит достаточного прогрева. При стыковке деталей, толщина сварочной пленки получится очень тонкой.

Как сваривать полипропиленовые трубы вручную

Сварочные гильзы устройства подбираются с учетом диаметра деталей. Затем их вставляют в сварочное зеркало и хорошо закрепляют.

Затем их вставляют в сварочное зеркало и хорошо закрепляют.

Контактные поверхности очищаются от пыли и грязи. Для чистки лучше пользоваться очищающей жидкостью, которую рекомендует изготовитель данного изделия. В такой работе может помочь:

- Хлорэтилен.

- Трихлорэтан.

- Этиловый или Изопропиловый спирт.

Устанавливается определенная температура устройства. Обычно терморезистор должен нагреваться в пределах 250 – 270 градусов. Такое оптимальное значение температуры позволяет достичь правильного соединения.

Когда на термостате наберется нужный тепловой уровень, проверяется температура нагрева сварочного зеркала. Для этого используют специальный термозонд.

Отрезается труба, выдерживая 90 градусов, относительно оси. При необходимости нужно зачистить поверхность и снять фаску. Параметры зачистки, размер глубины фаски берутся из таблицы номер один. Фаску можно снять при зачистке детали или после нее, особым калиброванным инструментом.

Фитинги из полипропилена для раструбной сварки. Глубина зачистки и ширина фаски.

Глубина зачистки и ширина фаски.

На поверхности трубы отмечается глубина вставки «L1» Берется из таблицы 2. Зачистка должна обязательно соответствовать величине глубины вставки.

Глубина вставки L1(мм): максимальная глубина вставки нагретой трубы в стакан фитинга.

На наружную поверхность трубы и свариваемого фитинга наносится продольная метка. Она дает возможность избежать смещения деталей во время соединения.

Поверхность трубы, а также прикладываемого фитинга, должны быть хорошо очищены от масла или грязи. После достижения нужного нагрева сварочного зеркала, труба, совместно с фитингом устанавливается в специальные гильзы. Фитинги должны быть вставлены до упора, свариваемая труба на полную глубину зачистки. Необходимо немного подождать пока детали нагреются.

Затем они быстро извлекаются и вставляются друг в друга. Глубина вставки фитинга должна равняться длине L1, в соответствии с продольными насечками.

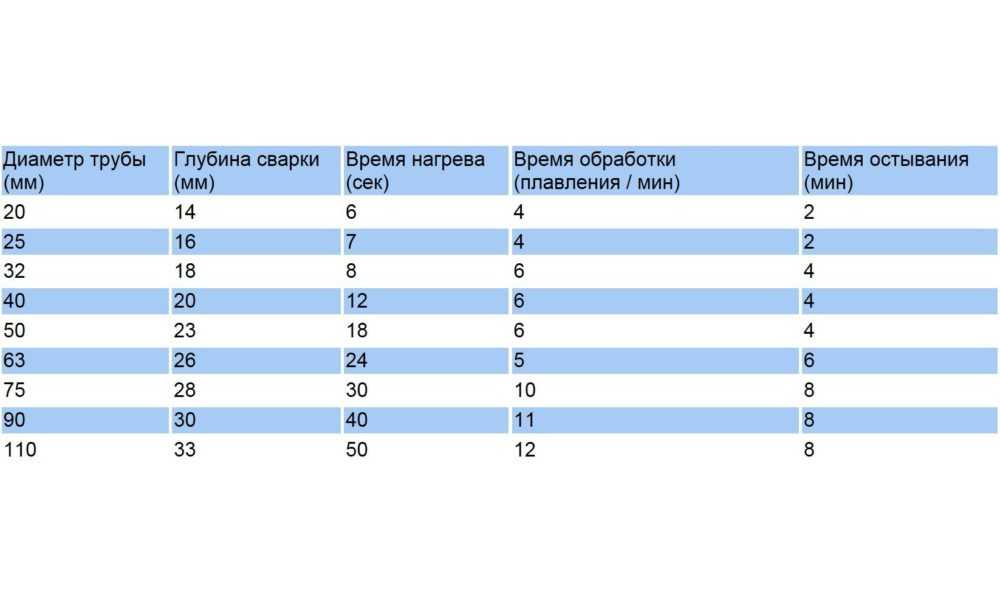

Соединенные детали нужно подержать в зафиксированном положении, определенное время, согласно таблице №3. Затем нужно дать время остыть естественным путем. Нельзя охлаждать их с помощью вентилятора или опускать в холодную воду.

Затем нужно дать время остыть естественным путем. Нельзя охлаждать их с помощью вентилятора или опускать в холодную воду.

Время нагрева, сварки и охлаждения

Когда поверхность элементов достаточно охладилась необходимо провести их гидравлическое испытание.

Диапазоны температур при контактной сварке.

Изменении давления и температуры в процессе стыковой сварки приводятся на рисунке ниже:

Нюансы выдержки нужного теплового режима

Рассчитывая будущую схему трубопровода, прикиньте, как будет происходить дальнейший монтаж. Необходимо стремиться получить минимальное расстояние между паяльным аппаратом и местом соединения.

Если расчет будет сделан неверно, а место сварки окажется в недоступном месте, приходится разогревать деталь на значительном удалении от места крепления. При этом возникают большие потери тепла, так как приходится заниматься переносом деталей, чтобы выполнить муфтовый стык. В результате таких неучтенных моментов, возникает сильное ослабление шва.

Очень грубой ошибкой, в результате которой не удается контролировать температуру, является последовательный нагрев заготовок непосредственно перед стыком. Иначе говоря, каждая деталь разогревается отдельно. В результате полностью нарушается температурный режим.

Такой неправильный подход может вызвать сильное остывание детали из-за затраченного времени, необходимой для разогрева. Происходит умышленная потеря тепла. Подобная методика соединения деталей не позволяет правильно выстроить работу и процесс размягчения материала становится непредсказуемым. Пользоваться ею категорически запрещено.

Чтобы осуществлять правильный контроль над температурным режимом, необходимо учитывать несколько критериев:

1.Качество сварочного аппарата для работы с полипропиленовыми изделиями, должно позволять удерживать определенные параметры с минимальной погрешностью.

2. Между сварочным аппаратом и участком соединения, должно быть менее 1.5 метров.

Между сварочным аппаратом и участком соединения, должно быть менее 1.5 метров.

3.Операция должна выполняться в отапливаемом здании.

Похожие статьи:

инструкция, таблица сварки, время сварки, температура сварки. Советы от компании АРМАПласт.

Эпоха металлических труб уже давно канула в Лету, а на смену им пришел полипропиленовый аналог. Он используется в системе водопровода и отопления, как в коттедже, так и в квартире. Сварка полипропиленовых труб своими руками не требует наличия множества уникальных инструментов и специальных навыков. Принцип работы достаточно прост, необходимо лишь следовать небольшим рекомендациям и советам специалистов по сварке. Полипропилен, сам по себе, легкий и достаточно прочный материал, поэтому сложностей с монтажом не возникнет.

Инструкция по сварке полипропиленовых труб

Перед тем как приступить к работе, необходимо определиться, где будет прокладываться труба.

Полипропиленовая труба собирается на полу, а затем, несколькими подходами, монтируется в общую систему.

Процесс начинается с того, что разогревается паяльник для полипропиленовых труб. Обычно, на каждом устройстве есть терморегулятор, который выставляется на рекомендованный режим. При работе с полипропиленом рабочая температура 260ºС. Более низкий температурный показатель может привести к неправильной и недолговечной сварке полипропиленовой трубы. Более высокий температурный показатель – к перегреву материала и образованию наплывов.

Как только аппарат будет готов к использованию, погаснет лампочка индикатора контроля температуры. В случае если сварка осуществляется впервые, сразу после того, как устройство сообщило о своей готовности, необходимо 5 минут подождать, а затем приступать к операции.

Первым этапом является подготовка трубы. Если необходимо, ее нужно отрезать в требуемый размер.

Для того чтобы осуществить сварку, нужно нагреть рабочие поверхности всех полипропиленовых деталей. В муфте это будет часть внутренней стенки, а вот у трубы – внешняя сторона. Для этого потребуется насадить их так, чтобы насадка (сменный нагреватель) паяльника вошла до самого конца. Сварка осуществляется в течение нескольких секунд, все зависит от диаметра трубы.

Затем, составляющие системы нужно соединить в необходимом направлении. Подобный вид сварки позволяет в течение 2-3 секунд отцентрировать полипропиленовые трубы, для этого специальных инструментов не понадобится, нужен лишь собственный «глазомер».

Если сварка была проведена правильно, при нужной температуре, то нагретая труба будет двигаться в месте стыка, и «встанет на место». Слишком высокий температурный показатель или продолжительное удержание труб на паяльнике может привести к растеканию материала и деформации его формы, а это грозит затеканию материала внутрь трубы и сужению проходного сечения. Не забывайте очистить нагревательный аппарат, в противном случае остатки материала будут выгорать внутри насадки, выделяя дым.

Не забывайте очистить нагревательный аппарат, в противном случае остатки материала будут выгорать внутри насадки, выделяя дым.

Если все действия были выполнены верно, то при стыковке, полипропиленовый элемент слегка растечется, образовав выпуклый шов на внешней стороне. В случае если труба не надевается и будто загибается, потребуется снять специальную фаску с кромки.

Если придерживаться стандартов немцев, то зачистка для полипропиленовых труб может иметь наклон 15º, и углубление на 2-3 мм. По российским стандартам разрешен угол в 45º и углубление на 33% от общей толщины. В принципе можно использовать любую фаску, которая находится в заданных пределах. Важно условие: она всегда должна быть равномерной.

Финальным этапом сварки является остывание, продолжительность которого также зависит от диаметра трубы.

Небольшие советы по сварке полипропиленовых труб:

- Основное требование: все элемены нужно предварительно обезжирить. Процедуру можно осуществить и без этого, но качество спайки гарантировать уже нельзя.

Труба и гильза смазываются спиртом, это поспособствует удалению пыли, сора, которые мешают процессу сварки.

Труба и гильза смазываются спиртом, это поспособствует удалению пыли, сора, которые мешают процессу сварки. - Необходимо отметить на полипропиленовой трубе глубину сварки, то есть границу, до которой следует насаживать насадку. Нужно понимать, что полипропиленовый фитинг имеет разный калибр, а значит и глубина введения будет различная. Поэтому перед сваркой труб нужно будет отмерить глубину, используя штангенциркуль или обычную линейку. Благодаря этому риск полностью запаять полипропиленовый элемент будет минимальным. Все необходимые параметры сварки для разных диаметров вы можете посмотреть в таблице.

- Перед тем как приступить к сварке полипропиленовых элементов, лучше всего потренироваться. Берется труба того же диаметра, что и основная система и запасной полипропиленовый фитинг. Сварка осуществляется по вышеописанной инструкции, так вы сможете определить оптимальную глубину введения и полностью вникнете в процесс.

- Смонтированный полипропиленовый трубопровод может быть заполнен теплоносителем (водой) только после того, как сварка полностью остынет.

По истечению часа труба может быть подключена к системе.

По истечению часа труба может быть подключена к системе.

Таблица параметров сварки полипропиленовых труб

Следует понимать, что полипропиленовая труба может быть сварена неправильно, это связано с неправильной разметкой глубины сварки, либо временем нагрева. В любой случае предварительная тренировочная сварка не помешает, особенно в случае первого монтажа «на весу».

Если после прочтения данной инструкции у Вас остались вопросы, вы всегда можете адресовать их нашим специалистам. Просто позвоните по бесплатному федеральному номеру АРМАПласт: 8-800-500-28-80

Сварка плавлением полипропиленовых труб и ПЭВП

Если вам нравится читать этот блог, обязательно загляните в наш блог о фильмах, в котором публикуются новые материалы из мира пластиковых пленок!

получить консультационную помощь прямо сейчас!

Труба из полиэтилена высокой плотности и юбка из полиэстера проверены после спуска на воду

17 августа 2018 г.

«Wilson» компании Ocean Cleanup может сократить количество мусорных пятен на 50% за 4 года.

Эта установка из полиэтилена высокой плотности и полиэстера, изобретенная компанией Ocean Cleanup, обещает удаление пластиковых отходов из океана. Сообщается, что установка под названием «Уилсон» может удалять до полной метрической тонны пластика в неделю. Однако, если этот проект будет реализован в больших масштабах, где будет работать более 60 таких блоков, пятно мусора может уменьшаться на 50% каждые 5 лет. Когда Ocean Cleanup достигнет этого уровня, каждая установка будет иметь длину 600 метров и сможет выдерживать 5-метровые волны. Принцип работы этого устройства заключается в том, что труба из полиэтилена высокой плотности плавает поверх поверхности, а юбка из полиэстера находится внизу. Юбка образует большую U-образную форму, чтобы захватить пластик на поверхности и на пару метров ниже. Еще одна интересная особенность: вся сборка может быть переработана после 20-летнего срока службы.

Это отличное решение большой проблемы в наших океанах, и вы можете прочитать более подробную информацию, нажав здесь.

PPI формирует новый комитет по полипропиленовым трубам

7 августа 2018 г.

PPI формирует комитет по полипропиленовым трубам рост и способствовать дальнейшему принятию полипропиленовых напорных труб на рынке Северной Америки, и д-р Брайан Хаугер является членом этого руководящего комитета. «Я был рад принять участие в работе этого важного комитета с самого начала. Предстоит проделать большую работу, чтобы обеспечить дальнейший рост этого инновационного продукта, и наша команда готова помочь», — сказал д-р Хаугер. Комитет сосредоточится как на статистическом сополимере полипропилена, так и на статистическом сополимере полипропилена с модифицированной кристалличностью и термостойкостью, которые регулируются в Северной Америке стандартом ASTM F2389.для систем горячего и холодного водоснабжения, а также для других целей. В качестве своего первого действия этот новый технический комитет возглавил подготовку первой публикации PPI, касающейся напорных труб из полипропилена (PP-R). Документ озаглавлен «Правильная интеграция медных труб и компонентов с материалами труб PP-R для сантехнических применений» и предоставляет информацию, касающуюся соображений по добавлению полипропиленовых материалов для напорных труб в существующую водопроводную систему, которая уже включает медные трубы. Чтобы узнать больше об этом важном комитете, перейдите по ссылке.

В качестве своего первого действия этот новый технический комитет возглавил подготовку первой публикации PPI, касающейся напорных труб из полипропилена (PP-R). Документ озаглавлен «Правильная интеграция медных труб и компонентов с материалами труб PP-R для сантехнических применений» и предоставляет информацию, касающуюся соображений по добавлению полипропиленовых материалов для напорных труб в существующую водопроводную систему, которая уже включает медные трубы. Чтобы узнать больше об этом важном комитете, перейдите по ссылке.

Бен Мерфи — сертифицированный тренер McElroy

4 августа 2018 г.

Бен Мерфи присоединяется к Bryan Hauger Consulting

Бен Мерфи — известный и опытный специалист по обучению термоядерному синтезу — согласился присоединиться к команде по термоядерному синтезу в БХК. Бен — восходящая звезда в сообществе, присоединяющемся к тепловому синтезу, а также сертифицированный инструктор McElroy (уровень III). На вопрос о том, что он думает, Брайан Хаугер сказал: «Присоединение Бена к нашей растущей команде сертифицированных инструкторов McElroy, в которую входят Джо Пол и Джим Крейг, подчеркивает нашу позицию на рынке в качестве ведущей учебной группы по термоядерному синтезу в Северной Америке, которая не имеет отношения к каким-либо пластиковым трубам или компания по продаже оборудования». Идея независимой работы должна обеспечить упрощенные рабочие отношения с любым из заинтересованных сторон в строительстве пластиковых труб — либо в качестве инспекторов проектных / строительных или подрядных фирм, проводящих обучение по запросу дистрибьюторской компании, либо проводящих обучение на месте для расширения. возможности компаний, уже предлагающих свои собственные курсы по сварке. «Мы считаем, что дополнительные навыки Бена, приобретенные во время его работы по технической поддержке продаж в McElroy, и его знания в области полипропиленовых труб также должны быть привлекательными для широкого круга потенциальных клиентов», — заключил д-р Хаугер.

На вопрос о том, что он думает, Брайан Хаугер сказал: «Присоединение Бена к нашей растущей команде сертифицированных инструкторов McElroy, в которую входят Джо Пол и Джим Крейг, подчеркивает нашу позицию на рынке в качестве ведущей учебной группы по термоядерному синтезу в Северной Америке, которая не имеет отношения к каким-либо пластиковым трубам или компания по продаже оборудования». Идея независимой работы должна обеспечить упрощенные рабочие отношения с любым из заинтересованных сторон в строительстве пластиковых труб — либо в качестве инспекторов проектных / строительных или подрядных фирм, проводящих обучение по запросу дистрибьюторской компании, либо проводящих обучение на месте для расширения. возможности компаний, уже предлагающих свои собственные курсы по сварке. «Мы считаем, что дополнительные навыки Бена, приобретенные во время его работы по технической поддержке продаж в McElroy, и его знания в области полипропиленовых труб также должны быть привлекательными для широкого круга потенциальных клиентов», — заключил д-р Хаугер. Bryan Hauger Consulting — фирма B2B, специализирующаяся на пластиковых трубах, материалах и системах. В настоящее время они планируют объединение работ по термоядерному синтезу на осень, зиму 2018 года и весну 2019 года..

Bryan Hauger Consulting — фирма B2B, специализирующаяся на пластиковых трубах, материалах и системах. В настоящее время они планируют объединение работ по термоядерному синтезу на осень, зиму 2018 года и весну 2019 года..

3 августа 2018 г.

Экструзия 2018 Особенности конференции Технические доклады экспертов отрасли трубка. Конференция будет проходить в течение трех дней в сентябре в Кливленде, и на веб-сайте опубликована повестка дня. Приятно видеть ряд наших тесных отраслевых контактов на повестке дня. Примечательно, что партнер BHC и давний друг Кеннет Рассел выступит в качестве соавтора статьи с Parker-Hannifin под названием «Сравнение смесителя и двухшнекового экструдера при компаундировании материалов TPV». Стив Шик из Teel Plastics расскажет о статье «Определение размеров экструдатов: руководство дизайнера по определению размеров различных полимеров». Чарли Мартин из Leistritz представит доклад на тему «Управление температурой расплава в двухшнековом экструдере». Наконец, Боб Бессемер из Conair Group выступит с докладом на тему «Модификации медицинских резервуаров для сведения к минимуму проблем с водой из-за биопленок, эндотоксинов и пирогенов». В то время как другие запланированные мероприятия не позволят д-ру Хаугеру лично присутствовать на них, Bryan Hauger Consulting в настоящее время ищет дополнительные связи с североамериканскими консультантами по экструзии или небольшими консалтинговыми фирмами для обслуживания растущих интересов клиентов. Если есть интерес к обсуждению возможностей сотрудничества в Extrusion Consulting, свяжитесь с доктором Хаугером по телефону 720-450-079.8.

Наконец, Боб Бессемер из Conair Group выступит с докладом на тему «Модификации медицинских резервуаров для сведения к минимуму проблем с водой из-за биопленок, эндотоксинов и пирогенов». В то время как другие запланированные мероприятия не позволят д-ру Хаугеру лично присутствовать на них, Bryan Hauger Consulting в настоящее время ищет дополнительные связи с североамериканскими консультантами по экструзии или небольшими консалтинговыми фирмами для обслуживания растущих интересов клиентов. Если есть интерес к обсуждению возможностей сотрудничества в Extrusion Consulting, свяжитесь с доктором Хаугером по телефону 720-450-079.8.

Нажмите, чтобы перейти на веб-сайт конференции.

Следующий месяц | архивный блог | Прошлый месяц |

© Copyright Bryan Hauger Consulting, Inc. , 2018. Все права защищены.

, 2018. Все права защищены.

Кольцевая сварка трубопроводов | все о трубопроводах

- Дом

- Главная страница статьи

- Кольцевая сварка — Трубопроводы

Введение

Основой строительства трубопровода является кольцевая сварка линейных труб, т.е. чем выше скорость сварки, тем больше достигается прогресс. Процесс кольцевой сварки (ссылка 1) применяется при магистральной сварке, врезной сварке и ремонтной сварке магистральных труб. Однако кольцевая сварка трубопровода создает множество дополнительных проблем по сравнению с обычной заводской или заводской сваркой труб, поскольку она должна выполняться под наблюдением Матери-природы.

Рост трубопроводной промышленности потребовал использования более прочной стали и больших размеров линейных труб для общей экономической жизнеспособности различных проектов. Различные разработки и усовершенствования, достигнутые в процессах кольцевой сварки линейных труб, позволили трубоукладчикам мечтать о более длинных и крупных трубопроводах из стали с высокой прочностью на растяжение.

Различные разработки и усовершенствования, достигнутые в процессах кольцевой сварки линейных труб, позволили трубоукладчикам мечтать о более длинных и крупных трубопроводах из стали с высокой прочностью на растяжение.

Примечание: Эта статья посвящена исключительно процессу кольцевой сварки при строительстве трубопроводов. Целевой аудиторией являются профессионалы, вовлеченные в процессы сварки трубопроводов, но не являющиеся экспертами, так как в этой статье сварка углеводородных трубопроводов рассматривается с высоты птичьего полета и не вдается в мельчайшие детали.

Определения

Скорость наплавки: Скорость, с которой металл сварного шва может быть наплавлен данным электродом или сварочной проволокой, обычно выражается в «фунтах/час» или «кг/час». Он основан на непрерывном производстве, не оставляя времени на остановки/запуски/очистку или установку новых электродов. Скорость наплавки прямо пропорциональна используемому сварочному току.

Скорость наплавки прямо пропорциональна используемому сварочному току.

- На машине постоянного тока – увеличение силы тока увеличивает скорость осаждения

- Для машины постоянного напряжения — увеличение скорости подачи проволоки увеличивает скорость наплавки

Эффективность наплавки: Отношение веса наплавленного металла к количеству электрода, израсходованного при сварке. В основном определяется как процент, например. На 100 кг покрытых электродов с КПД 65% наплавляется 65 кг металла шва.

Сварка в гору: Если направление движения электрода против силы тяжести, то метод сварки называется сваркой в гору. Обычно считается, что подъем в гору делает соединение более прочным и надежным, но имеет более высокий потенциал прогорания.

Сварка с наклоном: Если направление движения электрода направлено к силе тяжести, то этот метод называется сваркой с наклоном. Процесс сварки под наклоном очень чувствителен к параметрам сварки и требует более жесткого контроля, так как незначительное отклонение может привести к шлаковым включениям и отсутствию дефектов провара.

Процесс сварки под наклоном очень чувствителен к параметрам сварки и требует более жесткого контроля, так как незначительное отклонение может привести к шлаковым включениям и отсутствию дефектов провара.

Виды кольцевой сварки Сварочные процессы

| Сл. НЕТ. | Процесс сварки | Преимущества | Недостатки |

|---|---|---|---|

| 1 | Дуговая сварка в среде защитного газа (SMAW), широко известная как сварка дымовых труб (ссылка 4) [ Режим приложения: Ручной ] |

|

|

| 2 | Дуговая сварка металлическим газом (GMAW) [ Режим применения: Полуавтоматический/ автоматический ] |

|

|

| 3 | Дуговая сварка порошковой проволокой (G-FCAW) – в среде защитного газа [Режим применения: Полуавтоматический ] |

|

|

| 4 | Дуговая сварка порошковой проволокой (G-FCAW) — самозащитная [Режим применения: Полуавтоматический ] |

|

|

| 5 | Дуговая сварка под флюсом (SAW) [Режим применения: Полуавтоматический/ Автоматический ] |

|

|

| 6 | Дуговая сварка вольфрамовым электродом в среде защитного газа (GTAW) или сварка вольфрамовым электродом в среде инертного газа (TIG) [Режим приложения: Ручной/автоматический ] |

|

|

Выбор сварочных процессов

Являясь основой строительства трубопровода, выбор процесса сварки должен учитывать следующее:

- Материал трубопроводной трубы: С развитием высококачественной стали современная трубопроводная промышленность использует трубопроводные трубы с минимальным пределом текучести более 56 000 фунтов на квадратный дюйм (т.е. Gr. X56), которые в основном состоят из микролегированных (ссылка 2) стали. По мере увеличения прочности линейных труб за счет микролегирования увеличивается и подверженность водородному растрескиванию (HIC) линейных труб в зоне термического влияния (ЗТВ). Хотя линейные трубы из материала Гр. Х65 успешно сваривается методом SMAW с использованием целлюлозных электродов (№ 3) с предварительным подогревом или без него, однако для сварки труб из материала марки Х70 требуется предварительный нагрев концов труб перед сваркой до температуры 120°С.

0372 o C до 140 o C (от 250 o F до 290 o F) является обязательным для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки.

0372 o C до 140 o C (от 250 o F до 290 o F) является обязательным для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки.Рекомендуется использовать сварочные процессы с низким содержанием водорода (H 2 ) или GMAW для сварки труб из материала класса X80 или более высокого класса. Тем не менее, процесс SMAW с основными электродами (электродами с низким/очень низким содержанием водорода) может использоваться для сварки труб из материала марки X80 только с должным вниманием.

- Диаметр и толщина стенки: Для изготовления трубопроводов большого диаметра и/или толстостенных трубопроводов требуется больший объем сварного шва или, другими словами, более высокая скорость наплавки металла шва. Этого можно достичь за счет автоматизации процесса кольцевой сварки.

Все процессы сварки, применяемые при строительстве трубопроводов, кроме сварки SMAW, поддаются автоматизации. Полуавтоматический, механизированный и автоматический режимы процесса сварки или их комбинация должны применяться для магистральных трубопроводов для повышения производительности и своевременного завершения проекта. Автоматическая сварка может применяться на трубах с толщиной стенки ≥ 13,0 мм и диаметром ≥ 24 дюймов (610 мм) для повышения производительности сварки.

Все процессы сварки, применяемые при строительстве трубопроводов, кроме сварки SMAW, поддаются автоматизации. Полуавтоматический, механизированный и автоматический режимы процесса сварки или их комбинация должны применяться для магистральных трубопроводов для повышения производительности и своевременного завершения проекта. Автоматическая сварка может применяться на трубах с толщиной стенки ≥ 13,0 мм и диаметром ≥ 24 дюймов (610 мм) для повышения производительности сварки.Размер трубы (NPS) Количество сварок в день на одну бригаду сварщиков Автоматическая сварка Полуавтоматическая/ ручная сварка 323,8 мм (12,75 дюйма) — 60 и 457,0 мм (18 дюймов) — 50 и 610,0 мм (24 дюйма) 60 40 б 910,0 мм (36 дюймов) 45 26 б 1219,0 мм (48 дюймов) 35 20 б 1422,0 мм (56 дюймов) 20 8 б Примечания: - Все проходы ручной сваркой.

- Корневой проход и горячий проход выполняются вручную, а остальные проходы — полуавтоматическим процессом.

- Все проходы ручной сваркой.

- Место сварки: Кольцевая сварка трубопровода выполняется на месте в месте, через которое проходит трубопровод, например, в пустыне, тропическом лесу, зоне вечной мерзлоты или на барже-трубоукладчике в случае подводных трубопроводов. Поэтому температура окружающей среды, влажность и т. д. также должны учитываться перед выбором процесса сварки. Для выполнения сварки труб при отрицательных или близких к нулю температурах требуется предварительный подогрев труб не менее чем до 16 или C для предотвращения теплового удара в ЗТВ. Если место расположения находится во влажных тропических лесах или в месте с высокой влажностью, например, укладочная баржа, работающая вблизи индийского или африканского побережья, использование электродов с низким содержанием водорода приводит к пористости.

В таких условиях обычный целлюлозный электрод, которому для стабилизации дуги требуется влага, дает более качественный шов, чем электрод с низким содержанием водорода. В случае, если другие требования не позволяют отказаться от использования электрода с низким содержанием водорода, перед сваркой электроды должны быть подвергнуты обжигу для снижения их влажности.

В таких условиях обычный целлюлозный электрод, которому для стабилизации дуги требуется влага, дает более качественный шов, чем электрод с низким содержанием водорода. В случае, если другие требования не позволяют отказаться от использования электрода с низким содержанием водорода, перед сваркой электроды должны быть подвергнуты обжигу для снижения их влажности.Иногда требуется прокладка трубопровода в существующей траншее, в которой зазор вокруг трубы недостаточен для прохода сварочным автоматом по всему периметру трубопровода. В таких условиях можно использовать ручной или полуавтоматический процесс.

- Период строительства/производительность: Строительство трубопроводов обычно страдает от огромного дефицита времени. Плотный график строительства требует прокладки трубопровода более высокими темпами, что требует большей производительности при минимальной частоте ремонтов.

На шельфе продолжительность строительства становится прямо пропорционально капитальным затратам проекта, поскольку плата за использование баржи для строительства основана на дневных ставках. Поэтому ход строительства трубопроводов в основном контролируется количеством соединений (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Заводские концы труб скошены для поддержки процесса сварки под наклоном для более быстрой сварки, что является нормой для трубопровода.

На шельфе продолжительность строительства становится прямо пропорционально капитальным затратам проекта, поскольку плата за использование баржи для строительства основана на дневных ставках. Поэтому ход строительства трубопроводов в основном контролируется количеством соединений (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Заводские концы труб скошены для поддержки процесса сварки под наклоном для более быстрой сварки, что является нормой для трубопровода.На большинстве барж-трубоукладчиков используется полностью автоматический процесс сварки (GMAW) для сварки трубопроводных труб для достижения более высокой скорости сварки и минимального количества ремонтов. Необходимо соблюдать осторожность при выборе фаски на конце трубы для труб, предназначенных для сварки автоматической сваркой, так как для различных автоматических сварочных аппаратов требуются разные виды фаски на конце трубы для надлежащего сплавления.

В связи с этим на барже иногда производится скашивание труб. Скорость ремонта может резко возрасти, если для работы с автоматическими сварочными аппаратами не будут задействованы обученные операторы.

В связи с этим на барже иногда производится скашивание труб. Скорость ремонта может резко возрасти, если для работы с автоматическими сварочными аппаратами не будут задействованы обученные операторы.Процесс SMAW имеет наименьшую производительность, а процесс SAW имеет максимальную скорость наплавки металла шва. На трубоукладочных мегабаржах, где трубы подаются на линию обжига после двойного/тройного или четырехкратного соединения, применяется дуговая сварка под флюсом для соединения секций труб перед подачей на линию обжига для экономии времени.

- Свойства сварки: Кольцевые сварные швы на участке трубопровода могут находиться под автомобильным/железнодорожным переездом или стояками или свободным пролетом подводной лодки, которые подвергаются циклическим нагрузкам. Также напряжения укладки в трубопроводе при монтаже могут привести к деформациям сварного шва (укладка барабана).

В случае, если рабочая жидкость является коррозионно-активной, металл сварного шва также должен противостоять такой деградации.

В случае, если рабочая жидкость является коррозионно-активной, металл сварного шва также должен противостоять такой деградации.Кольцевой сварной шов в трубопроводах для углеводородов должен соответствовать всем требованиям в отношении минимальной прочности на растяжение, усталостной прочности, способности останавливать разрушение, коррозионной стойкости, твердости, пластичности и т. д., равной или выше, чем у основного металла трубы. Квалификация процедуры кольцевой сварки должна включать проверку этих свойств сварного шва и зоны термического влияния концов труб. Поэтому при выборе процесса сварки, электрода и других параметров сварки необходимо заранее учитывать эти требования.

- Качество (с точки зрения надежности и ремонтопригодности): Высококачественные сварные швы, гарантирующие надежность и низкие показатели ремонтопригодности, имеют решающее значение для строительства трубопроводов.

Плохое качество сварных швов не только препятствует реализации проекта, но и снижает надежность всей трубопроводной системы. Часто трубопроводы прокладываются в самых отдаленных местах. Кольцевая сварка трубопровода должна соответствовать самым высоким параметрам качества, так как после прокладки трубопровода и демобилизации монтажной полосы с этого места становится очень трудно подъехать к месту проведения каких-либо ремонтных работ в будущем.

Плохое качество сварных швов не только препятствует реализации проекта, но и снижает надежность всей трубопроводной системы. Часто трубопроводы прокладываются в самых отдаленных местах. Кольцевая сварка трубопровода должна соответствовать самым высоким параметрам качества, так как после прокладки трубопровода и демобилизации монтажной полосы с этого места становится очень трудно подъехать к месту проведения каких-либо ремонтных работ в будущем.В случае повреждения трубопровода не только теряется значительный доход и наносится ущерб окружающей среде, но и утечка создает потенциальную опасность для местного населения. Небольшой инцидент неудачи может поколебать доверие местных жителей. Это значительно усложнит реализацию будущих проектов. Высокая надежность трубопроводов по сравнению с другими видами транспорта является отличительной чертой этой изначально высокой капитальной инфраструктуры. Следовательно, процесс сварки должен выбираться таким образом, чтобы кольцевые сварные швы (ссылка 1) были высокого качества для обеспечения более надежных трубопроводных систем.

- HSE (Health, Safety & Environment): Сварочный процесс, независимо от его сложности, приводит к множеству различных проблем со здоровьем, безопасностью и окружающей средой. Дым и газ, выделяемые в процессе сварки, содержат закиси азота (NO x ), двуокись/моноксиды углерода, озон (O 3 ), защитные газы, такие как аргон (Ar), гелий (He) и т. д., а также очень мелкие частицы. которые наносят вред не только здоровью сварщиков, но и окружающей среде. Нехватка пригодного для дыхания воздуха в замкнутых пространствах является одной из самых частых причин несчастных случаев. Для предотвращения скопления вредных паров в сварочных помещениях должны быть установлены вытяжные вентиляторы. Кроме того, из-за горячей обработки, связанной с процессом сварки, следует проявлять особую осторожность, чтобы избежать любого взрыва или пожара из-за близости к горючему материалу, особенно если сварочные работы выполняются вблизи существующих углеводородных установок.

В случае сварочных соединений с существующими линиями, существующие линии должны быть должным образом очищены и промыты, чтобы очистить их от углеводородов перед началом сварки. Если в процессе сварки используется источник высокого напряжения/тока, то электрические провода должны быть новыми и подходящими по назначению, без стыков или с минимальным количеством стыков. В случае использования газовых баллонов стандартная рабочая процедура (СОП) должна обеспечивать надлежащее хранение и обращение с такими баллонами, чтобы предотвратить несчастный случай из-за любого акта небрежности.

В случае сварочных соединений с существующими линиями, существующие линии должны быть должным образом очищены и промыты, чтобы очистить их от углеводородов перед началом сварки. Если в процессе сварки используется источник высокого напряжения/тока, то электрические провода должны быть новыми и подходящими по назначению, без стыков или с минимальным количеством стыков. В случае использования газовых баллонов стандартная рабочая процедура (СОП) должна обеспечивать надлежащее хранение и обращение с такими баллонами, чтобы предотвратить несчастный случай из-за любого акта небрежности. - Стоимость: Экономика сварки играет наиболее важную роль при выборе процесса и спецификации сварочного процесса для кольцевой сварки. Один и тот же сварной шов может иметь разную стоимость в зависимости от выбора:

- Скорость осаждения

- Эффективность осаждения

- Процесс сварки (SMAW, GMAW, FCAW, SAW)

- Совместная конструкция

- Сварочный том

- Коэффициент времени дуги

Стоимость сварки стыка можно рассчитать по следующей формуле:Общая стоимость сварки = Общая стоимость дуги + Стоимость времени без дуги + Стоимость присадочного металла = Общее время дуги можно рассчитать следующим образом: - Определение объема металла шва, необходимого для наплавки

- Определение скорости осаждения для данного процесса

- Расчет общего времени, необходимого для сварки

+ Факторы, влияющие на время отсутствия дуги: - Межпроходная очистка

- Замена электрода

- Изменение положения сварщика

- Подготовка сварного шва

- Фитинг/ прихватки

+ Требуемый объем сварки в зависимости от: - Конструкция соединения × Эффективность наплавки

- Направление движения сварного шва (вниз и вверх): Направление движения сварного шва является одной из основных переменных при сварке трубопроводов.

Поскольку продолжительность строительства в первую очередь зависит от скорости сварки, магистральная сварка выполняется в направлении вниз, а сварка трубопроводов станции или врезная сварка выполняется в направлении вверх. Концы линейных труб для магистральной сварки обрабатываются на заводе, а сборка для сварки достигается за счет использования внутренних гидравлических зажимов; тогда как концы труб, которые будут использоваться для обвязки терминалов/станций, подготавливаются вручную на месте, а для подгонки труб применяются внешние хомуты вместе с прихваточными швами.

Поскольку продолжительность строительства в первую очередь зависит от скорости сварки, магистральная сварка выполняется в направлении вниз, а сварка трубопроводов станции или врезная сварка выполняется в направлении вверх. Концы линейных труб для магистральной сварки обрабатываются на заводе, а сборка для сварки достигается за счет использования внутренних гидравлических зажимов; тогда как концы труб, которые будут использоваться для обвязки терминалов/станций, подготавливаются вручную на месте, а для подгонки труб применяются внешние хомуты вместе с прихваточными швами.

Сокращения

CAPEX

Капитальные затраты

FCAW

Сварка Польса

ОПРЕДЕЛЕНИЯ

ISO MEALL ARC

HAZE

ОПРЕДЕЛЕНИЯ

ISO MEALL ARC

HAZE

Fort STANTERSISSISMEST

Расширение.Номинальный размер трубы

SAW

Дуговая сварка под флюсом

SMAW

Дуговая сварка в защитном металле

SOP

Стандартная операционная процедура

TIG

В вольфраме инертной газовой сварке

USP

Уникальная точка продажи

Ссылки

- Corrosionpedia, Girth Weld — определение.

Труба и гильза смазываются спиртом, это поспособствует удалению пыли, сора, которые мешают процессу сварки.

Труба и гильза смазываются спиртом, это поспособствует удалению пыли, сора, которые мешают процессу сварки. По истечению часа труба может быть подключена к системе.

По истечению часа труба может быть подключена к системе.

0372 o C до 140 o C (от 250 o F до 290 o F) является обязательным для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки.

0372 o C до 140 o C (от 250 o F до 290 o F) является обязательным для предотвращения HIC, в то время как целлюлозные электроды можно использовать для кольцевой сварки. Все процессы сварки, применяемые при строительстве трубопроводов, кроме сварки SMAW, поддаются автоматизации. Полуавтоматический, механизированный и автоматический режимы процесса сварки или их комбинация должны применяться для магистральных трубопроводов для повышения производительности и своевременного завершения проекта. Автоматическая сварка может применяться на трубах с толщиной стенки ≥ 13,0 мм и диаметром ≥ 24 дюймов (610 мм) для повышения производительности сварки.

Все процессы сварки, применяемые при строительстве трубопроводов, кроме сварки SMAW, поддаются автоматизации. Полуавтоматический, механизированный и автоматический режимы процесса сварки или их комбинация должны применяться для магистральных трубопроводов для повышения производительности и своевременного завершения проекта. Автоматическая сварка может применяться на трубах с толщиной стенки ≥ 13,0 мм и диаметром ≥ 24 дюймов (610 мм) для повышения производительности сварки.

На шельфе продолжительность строительства становится прямо пропорционально капитальным затратам проекта, поскольку плата за использование баржи для строительства основана на дневных ставках. Поэтому ход строительства трубопроводов в основном контролируется количеством соединений (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Заводские концы труб скошены для поддержки процесса сварки под наклоном для более быстрой сварки, что является нормой для трубопровода.

На шельфе продолжительность строительства становится прямо пропорционально капитальным затратам проекта, поскольку плата за использование баржи для строительства основана на дневных ставках. Поэтому ход строительства трубопроводов в основном контролируется количеством соединений (сварных швов) в день. Поэтому магистральная сварка была разработана как процесс массового производства. Заводские концы труб скошены для поддержки процесса сварки под наклоном для более быстрой сварки, что является нормой для трубопровода. В связи с этим на барже иногда производится скашивание труб. Скорость ремонта может резко возрасти, если для работы с автоматическими сварочными аппаратами не будут задействованы обученные операторы.

В связи с этим на барже иногда производится скашивание труб. Скорость ремонта может резко возрасти, если для работы с автоматическими сварочными аппаратами не будут задействованы обученные операторы. Поскольку продолжительность строительства в первую очередь зависит от скорости сварки, магистральная сварка выполняется в направлении вниз, а сварка трубопроводов станции или врезная сварка выполняется в направлении вверх. Концы линейных труб для магистральной сварки обрабатываются на заводе, а сборка для сварки достигается за счет использования внутренних гидравлических зажимов; тогда как концы труб, которые будут использоваться для обвязки терминалов/станций, подготавливаются вручную на месте, а для подгонки труб применяются внешние хомуты вместе с прихваточными швами.

Поскольку продолжительность строительства в первую очередь зависит от скорости сварки, магистральная сварка выполняется в направлении вниз, а сварка трубопроводов станции или врезная сварка выполняется в направлении вверх. Концы линейных труб для магистральной сварки обрабатываются на заводе, а сборка для сварки достигается за счет использования внутренних гидравлических зажимов; тогда как концы труб, которые будут использоваться для обвязки терминалов/станций, подготавливаются вручную на месте, а для подгонки труб применяются внешние хомуты вместе с прихваточными швами.