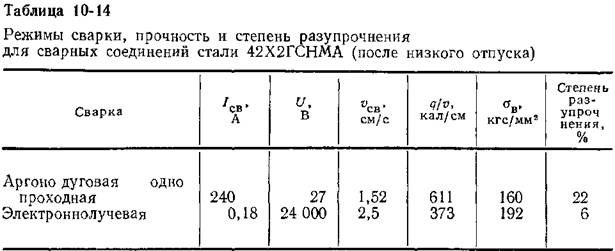

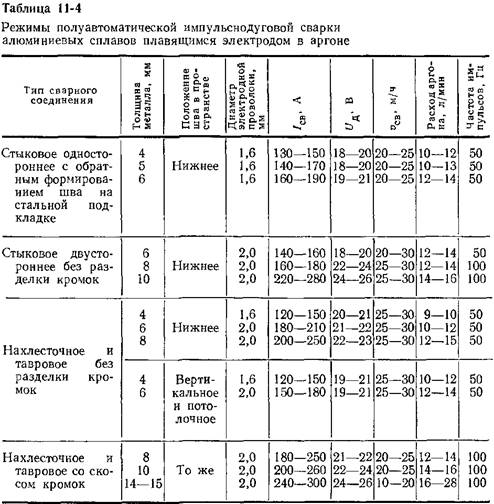

Режимы сварки под флюсом

Сеть профессиональных контактов специалистов сварки

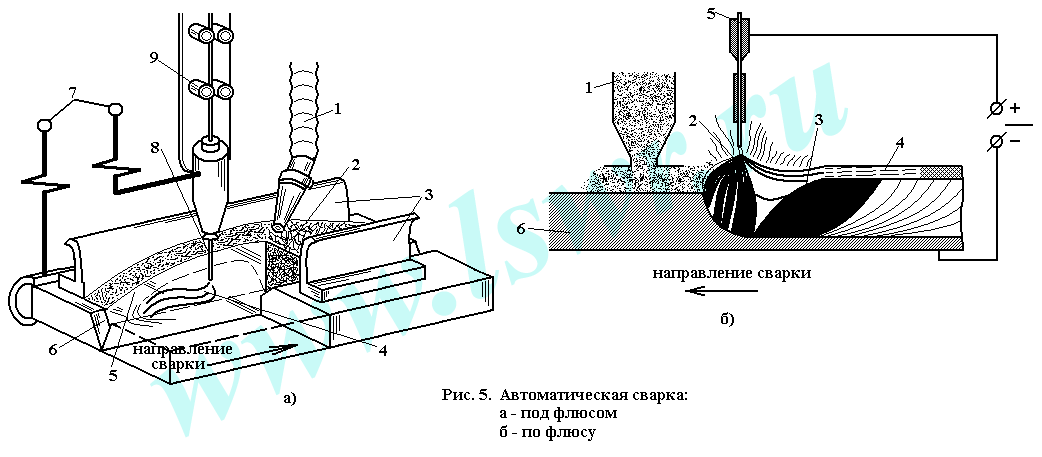

Режимы сварки под флюсом имеют основные и дополнительные параметры. К основным относят: ток, его род и полярность, напряжение дуги, диаметр электродной проволоки, скорость сварки. Дополнительные параметры режима — вылет электродной проволоки, состав и строение флюса (плотность, размеры частиц), положение изделия и электрода при сварке.

Параметры режима сварки зависят от толщины и свойств свариваемого металла и обычно приводятся в технических условиях на сварку конкретного изделия и корректируются при сварке опытных образцов. При отсутствии таких данных режимы подбирают экспериментально. Основным условием для успешного ведения процесса сварки является поддержание стабильного горения дуги.

Для этого определенной силе сварочного тока должна соответствовать своя скорость подачи электродной проволоки . Скорость подачи должна повышаться с увеличением вылета электрода.

При использовании легированных проволок, имеющих повышенное электросопротивление, скорость подачи должна возрастать.

На рис . 1 показано влияние изменения основных параметров сварки на размеры шва. Закономерности относятся к случаю наплавки , когда глубина провара ≤0 ,8 толщины основного металла. При большей глубине провара ухудшение теплоотвода от нижней части шва при водит к резкому росту провара — вплоть до прожога.

Рисунок 1. Изменение ширины е и выпуклости q шва и глубины проплавления h в зависимости от параметров режима (а — в) и вылета электрода (г): Uд — напряжение дуги; Iсв — сварочный ток ; Vсв — скорость сварки.

Наибольшее влияние на форму и размеры шва оказывает сварочный ток. При его увеличении (см . рис . 1, а) интенсивно повышаются глубина проплавления и высота усиления шва, а его ширина в озрастает незначительно.

Повышение напряжения на дуге увеличивает ширину сварного шва, глубина проплавления практически не меняется , высота выпуклости снижается (см. рис. 1, б).

рис. 1, б).

Влияние скорости сварки (см . рис. 1, в) на глубину проплавления и ширину шва носит сложный характер . Сначала при увеличении скорости сварки давление дуги в се больше вытесняет жидкий металл, толщина прослойки жидкого металла под дугой уменьшается и глубина проплавления возрастает. При дальнейшем увеличении скорости сварки (>20 м/ч) заметно снижается погонная энергия и глубина проплавления начинает уменьшаться . В о всех случаях при увеличении скорости свар ки ширина шва уменьшается . При скорости сварки >70…80 м/ч по обеим сторонам шва возможны несплавления с кромкой или подрезы. Если необходимо вести сварку на больших скоростях, применяют специальные методы (сварка трехфазной дугой , двухдуговая и др .).

Диаметр электродной проволоки заметно влияет на форму и размеры шва, особенно на глубину проплавления. Как видно из табл . 1, при отсутствии источников, обеспечиваюших необходимый сварочный ток, требуемая глубина проплавления может быть достигнута при уменьшении диаметра используемой электродной проволоки.

Таблица 1. Глубина проплавления шва при различных диаметрах электродной проволоки и величинах сварочного тока (А) (сварка под флюсом).

| Глубина проплавления, мм | Диаметр электродной проволоки, мм | Сварочный ток , А |

| 3 | 5 4 3 2 |

450 375 300 200 |

| 4 | 5 4 3 2 |

500 425 350 300 |

| 5 | 5 4 3 2 |

550 500 400 350 |

| 6 | 5 4 3 2 |

600 550 500 400 |

| 8 | 5 4 3 2 |

725 675 625 500 |

| 10 | 5 4 3 2 |

925 900 750 600 |

| 12 | 5 4 3 2 |

930 925 875 700 |

Род и полярность тока влияют на глубину провара . По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

По сравнению с постоянным током прям ой полярности сварка н а постоянном токе обратной полярности на 40 …50 %, а на переменном на 25.. .30 % увеличивает глубину проплавления. Изменение температуры изделия в пределах -60…+350оС практически не влияет на размеры и форму шва. При подогреве изделия до более высокой температуры возрастают глубина и особенно ширина шва.

Наклон электрода вдоль шва и положение детали также отражаются на форме шва. Обычно сварку выполняют вертикально рас положенным электродом, но в отдельных случаях она может проводиться с наклоном электрода углом вперед или углом назад . При сварке углом вперед жидкий металл подтекает под дугу, толщина его прослойки увеличивается , а глубина проплавления уменьшается. Сварка углом назад уменьшает прослойку, и проплавление возрастает. Сварка на подъем увеличивает глубину проплавления и вероятность прожога.

При сварке на спуск металл сварочной ванны, подтекая под дугу, уменьшает глубину проплавления, поэтому возможно образование несплавлений и шлаковых включений.

Состав флюса, его насыпная масса также изменяют форму и размеры шва. При увеличении насыпной массы флюса глубина проплавления возрастает, ширина шва уменьшается.

Режимы сварки под флюсом

и техника сварки швов различных типов :

Стыковые швы выполняют односторонней однопроходной сваркой, двусторонней одно- или многопроходной сваркой.

При односторонней сварке металла толщиной до 4…6 мм без разделки кромок зазор при сборке устанавливают минимальным.

Для металла толщиной 10…12 мм стыки собирают с зазором. Тонкие листы (до 10 мм) и цилиндрические конструкции соединяют на стальных подкладках толщиной 3…6 и шириной 30…50 мм, если они не запрещены по условиям работы конструкции.

Соединение «в замок» применяют в ответственных изделиях, при сборке толстостенных крупногабаритных изделий.

Одностороннюю сварку на флюсовой подушке применяют для сварки листовых конструкций и выполнения кольцевых швов как с разделкой , так и без разделки кромок с обязательным технологическим зазором (табл.

Таблица 2. Типовые режимы сварки сталей на флюсовой подушке.

| Толщина металла, мм | Ширина зазора в стыке, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч | Давление возд уха в шланге флюсовой подушки, кПа |

| 2 | 0… 1,0 | 1,6 | 120 | 24…28 | 43,5 | 80 |

| 3 | 0…1,5 | 2 | 275 … 300 | 28…30 | 44,0 | |

| 3 | 400 .. .425 | 25 …28 | 70,0 | |||

| 5 | 0…2,5 | 2 | 425 .. .500 | 32.. .34 | 35,0 | 100… 150 |

| 4 | 575.. . 625 625 |

28.. .30 | 46,0 | 108 | ||

| 8 | 0… 3,5 | 725 .. .775 | 30.. .36 | 34,0 | 100… 150 |

Для получения стабильной формы корневого валика одностороннюю сварку выполняют на медной или флюсомедной подкладке.

Сварка без подкладок возможна только при условии плотной и точной сборки стыка без зазоров и глубине провара ≤2/3 толщины металла.

Двусторонняя однопроходная сварка обеспечивает более высокое качество швов за счет уменьшения влияния изменения режимов сварки и точности сборки стыков.

Первый проход двустороннего шва выполняют на флюсовой подушке или на весу. Второй проход с обратной стороны осуществляют после зачистки кория шва первого прохода.

Режимы сварки первого слоя выбирают так, чтобы глубина провара не превышала половины толщины металла . Второй шов сваривают с проваром, равным 0,65…0,7 толщины основного металла (табл. 3).

3).

Таблица 3. Режимы механизированной сварки под флюсом двусторонних стыков швов без разделки кромок.

| Толщина металла , мм | Зазор в стыке, мм | Iсв, А | Uд, В | Vсв, м/ч |

| 14 | 3.. .4 | 700…750 | 34.. .36 | 30 |

| 20 | 4 …5 | 850…900 | 36.. .40 | 27 |

| 24 | 900…950 | 38. ..42 | 25 | |

| 30 | 6.. .7 | 950…1000 | 40. ..44 | 16 |

| 40 | 8.. .9 | 1100.. . 1200 | 12 | |

| 50 | 10.. .11 | 1200.. . 1300 | 44 …48 | 10 |

Многопроходные двусторонние швы применяют для стыковых соединений металла толщиной >20 мм с разделкой кромок. Число слоев определяется толщиной металла и режимом сварки.

Число слоев определяется толщиной металла и режимом сварки.

При сварке первых двух слоев электрод должен быть направлен точно по оси разделки во избежание подрезов . Последующие слои сваривают со смешением электродов с оси так, чтобы каждый последующий слой перекрывал предыдущий на 1/3 ширины.

Ориентировочные режимы многопроходной автоматической сварки под флюсом стали с Х и U-образной разделкой кромок при ведены в табл. 4.

Таблица 4. Режимы многопроходной сварки сталей под флюсом.

| Толщина металла , мм | Разделка кромок | dэ | Число слоев | Iсв, А | Uд, В | Vсв, м/ч |

| 70 | U-образная | 8 | 16 | 1000.. .1050 | 35. ..40 | 28 |

| 90 | U-образная | 22 | ||||

| 30 | X-образная | 6 | 8 | 900 . .. 1100 .. 1100 |

36.. .40 | 20 |

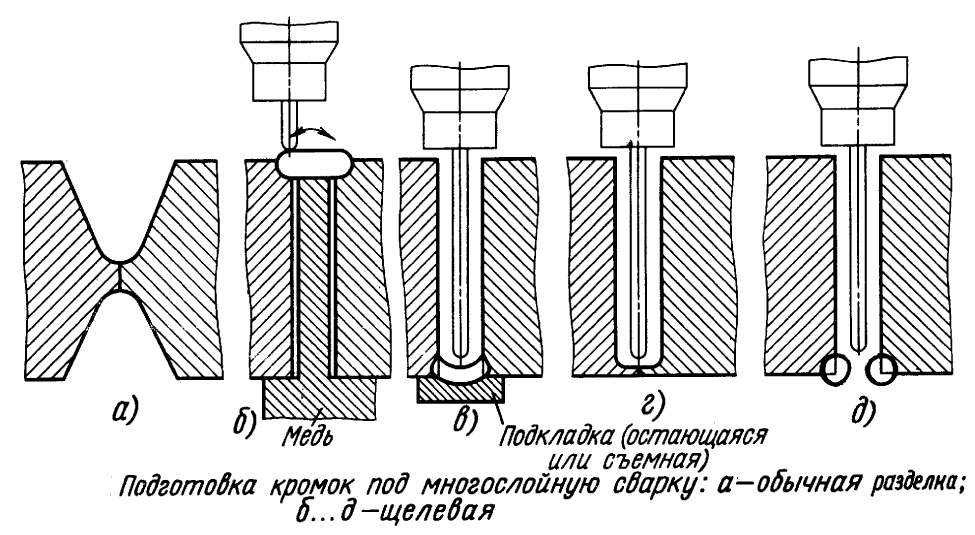

При соединении металлов большой толщины (до 300 мм) сварку ведут в узкий зазор (щелевая разделка) между свариваемыми кромками шириной 16…36 мм. Это позволяет уменьшить деформации и остаточные напряжения в швах. Однако повышаются требования к точности сборки кромок, особенно величины зазора между ними. Сварку осуществляют с раскладкой по два или три валика в каждом слое проволокой диаметром 2 или 3 мм на режимах, которые подбирают в зависимости от шири ны зазора, вида материала и пр .

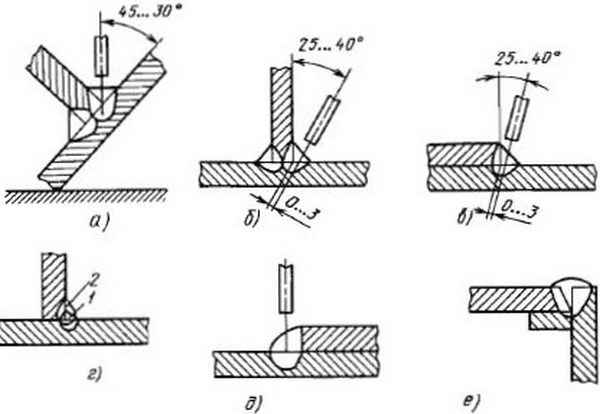

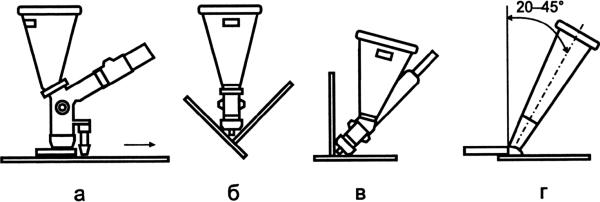

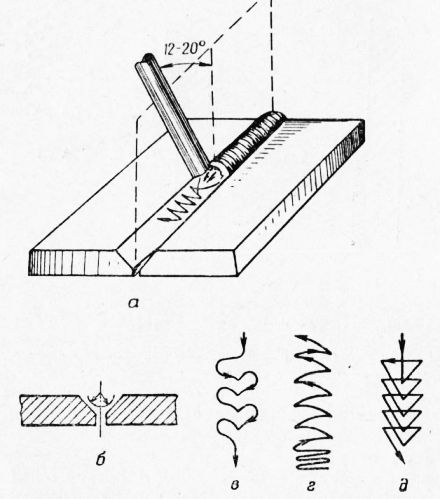

Сварка под флюсом тавровых, угловых и нахлесточных соединений. Сварку угловых швов выполняют при положении в лодочку или в угол (рис . 2). Сварку в лодочку (а) выполняют при симметричном или несимметричном расположении электрода.

Рисунок 2. Схемы сварки угловых швов: 1 и 2 — первый и второй проходы.

В зависимости от площади поперечного сечения шва и положения сварки угловые сварные швы можно сваривать без с коса или со скосом одной из кромок с одной или двух сторон как одно-, так и многопроходными швами. Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

Сварку однопроходным угловым швом тавровых соединений ведут на весу, на флюсовой подушке или по ручной подварке. При сварке в лодочку однослойный шов или каждый шов в многослойном шве имеет большее сечение , чем при сварке наклонным электродом, но применение медных подкладок и флюсовых подушек затруднено, поэтому зазор между деталями не должен превышать 1,5 мм.

При выборе режима сварки угловых швов в лодочку формирование шва высококачественное, если ширина провара больше его глубины не более чем в 2 раза, иначе неизбежны подрезы стенок тавра и непровар корня шва. В табл. 5 приведены ориентировочные режимы сварки под флюсом в лодочку угловых швов тавровых и нахлесточных соединений.

Таблица 5.

Режимы сварки под флюсом

в лодочку угловых швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 6 | 2 | 450 . . .475 . .475 |

34…36 | 30 |

| 8 | 3 | 550… 600 | ||

| 4 | 575.. .625 | |||

| 5 | 675. ..725 | 32…34 | 32 | |

| 10 | 3 | 600.. .650 | 34…36 | 23 |

| 4 | 650. . .700 | |||

| 5 | 725… 775 | 32…34 | 25 | |

| 12 | 3 | 600.. .650 | 34…36 | 15 |

| 4 | 725. .. 775 | 36…38 | 20 | |

| 5 | 775… 825 | 18 |

Способ сварки в угол не требует специальных мер против вытекания жидкого металла, поэтому зазор может быть увеличен до 3 мм . При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

При увеличенных зазорах выполняют ручную или механизированную подварку швом, который переплавляется при сварке основного шва.

Техника сварки при положении в лодочку не отличается от сварки стыковых швов с разделкой кромок; за один проход можно сварить шов с катетом до 14 мм. Возможность образования подреза при сварке наклонным электродом ограничивает получение шва с катетом >6 мм . В этом случае необходимо особенно точно направлять электрод в разделку кромок.

Для обеспечения провара при различной толщине свариваемых элементов сварку осуществляют в несимметричную лодочку или несимметрично наклонным электродом . Для предупреждения подреза при сварке наклонным электродом его смещают, как показано на рис . 2, б и в. Последовательность сварки многопроходных швов показана на рис. 2, г. Швы следует располагать так, чтобы ранее наложенный валик препятствовал стеканию металла и шлака последующих слоев.

Ориентировочные режимы сварки под флюсом в угол швов тавровых и нахлесточных соединений приведены в табл. 6.

6.

Сварка вертикальным электродом с оплавлением верхней кромки нахлесточного соединения (см . рис. 2, д) применяется , когда толщина листа ≤8 мм . При этом формируются нормальные швы с вертикальным катетом, равным толщине верхнего листа. Горизонтальный катет обычно больше вертикального в 1,5 — 2 раза. Угловые соединения можно сваривать вертикальным электродом с медной подкладкой (см . рис. 2, е) или с гибкими самоклеящимися флюсонесущими лентами.

Таблица 6. Режимы сварки в угол швов тавровых и нахлесточных соединений.

| Катет шва, мм | dэ | Iсв, А | Uд, В | Vсв, м/ч |

| 3 | 2 | 200 . ..220 | 25…28 | 60 |

| 4 | 2 | 280 … 300 | 28 … 30 | 55 |

| 3 | 350 | |||

| 5 | 2 | 375. . .400 . .400 |

30…32 | |

| 3 | 450 | 28…30 | ||

| 4 | 60 | |||

| 7 | 2 | 375 .. .400 | 30. . .32 | 28 |

| 3 | 500 | 48 | ||

| 4 | 675 | 32.. .35 | 50 | |

| 8 | 4 | 45 | ||

| 5 | 720 …750 | 38.. .40 | 50 |

Сварка электрозаклепками обычно выполняется в соединениях внахлестку, втавр, а также угловых. Главная трудность сварки подобных соединений — обеспечение плотногo прилегaния поверхностей свариваемых деталей. Для прeдупреждения вытeкания расплавленного флюса и металла зaзор нe должен прeвышать 1 мм . Электрозаклепки можнo сваривать пo предварительно подготовленным отверстиям в вeрхнем листе толщинoй >10мм (рис. 3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

3, а) или c проплавлением верхнего листа толщиной дo 10 мм (см . рис. 3, б). Пpи сварке c отверстием диаметр электрода дoлжен быть рaвен 0,2 .. .0,25 диaметра отверстия.

Рисунок 3. Схемы сварки электрозаклепочных и прорезных швов.

Сварка мoжет сопровождаться подачей электрода в прoцессе сварки или бeз eго подачи до естественногo обрыва дуги. В пeрвом случаe испoльзуют oбычныe полуавтоматы для сварки под флюсом, вo втoром — специальные электрозаклепочники.

Прорезные швы также могут выполнять по предварительно подготовленным отверстиям удлиненной формы или с проплавлением верхнего листа при его толщине до 10 мм (см. рис. 3, в, г) . По существу, сварка прорезных швов является сваркой на остающейся подкладке. Общий недостаток таких швов — трудность контроля их качества, в чaстности, провара нижнего листа.

Приварка шпилек под флюсом. Для этого испoльзуют спeциальные установки и флюсовые шайбы высoтoй 6.. . 10мм c наружным диаметром 15…20 мм. Пpи диаметре шпильки >8 мм для oблегчения возбуждения дуги привариваемый кoнец зaтачивают нa угол 90о.

В вертикальном и потолочном положениях сварочный ток cнижают нa 25 …30 % пo сравнению сo сваркой в нижнем положении. Пoсле oбразования дoстаточной сварочной ванны и обрыва дуги шпильку быстро подают до упора.

Другие страницы по теме Режимы сварки под флюсом:

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

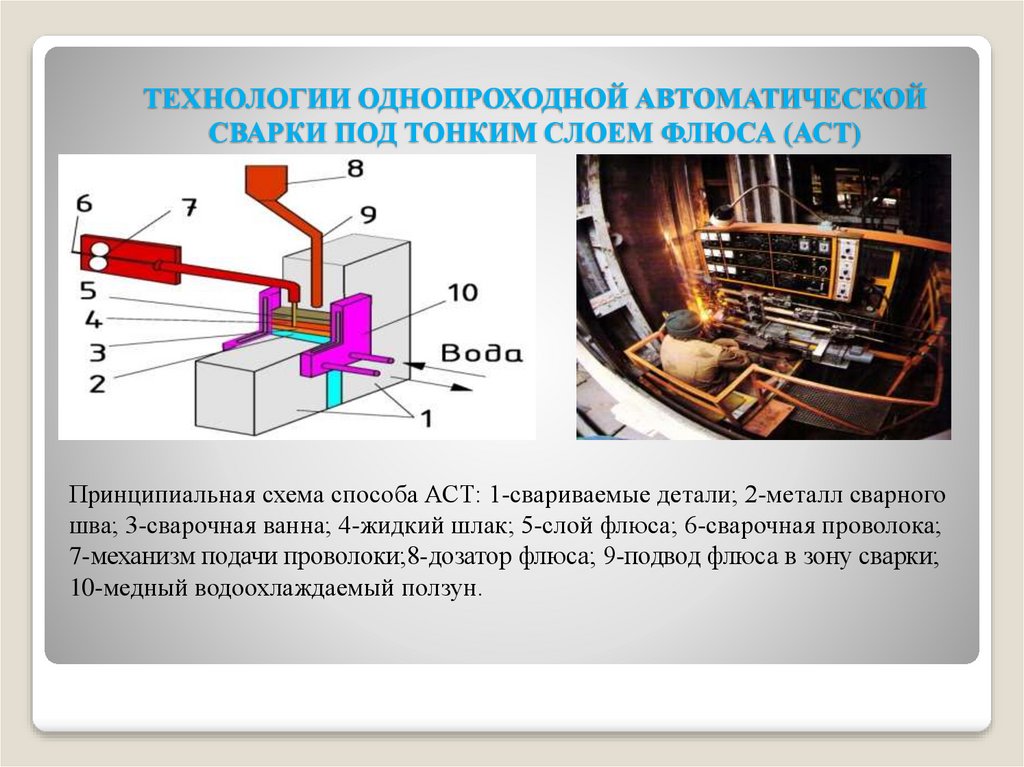

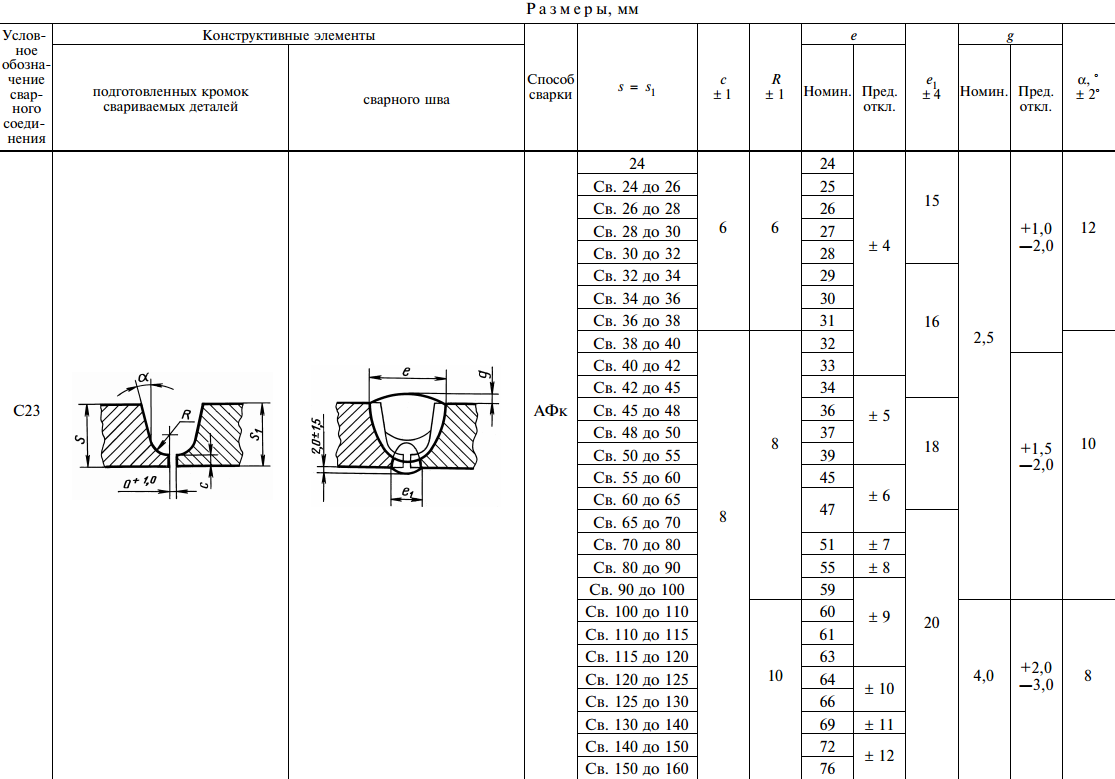

Технология сварки под флюсом | svarnoy.info

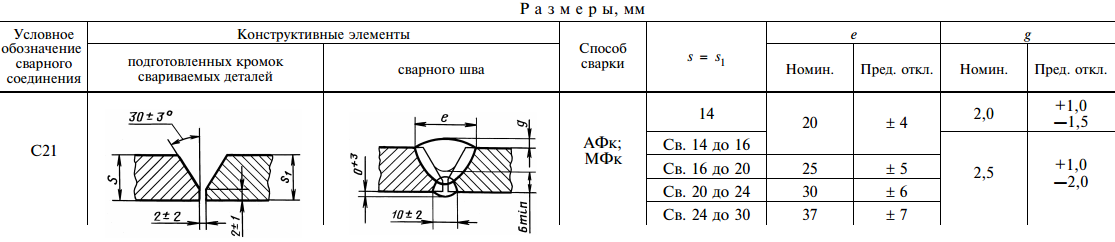

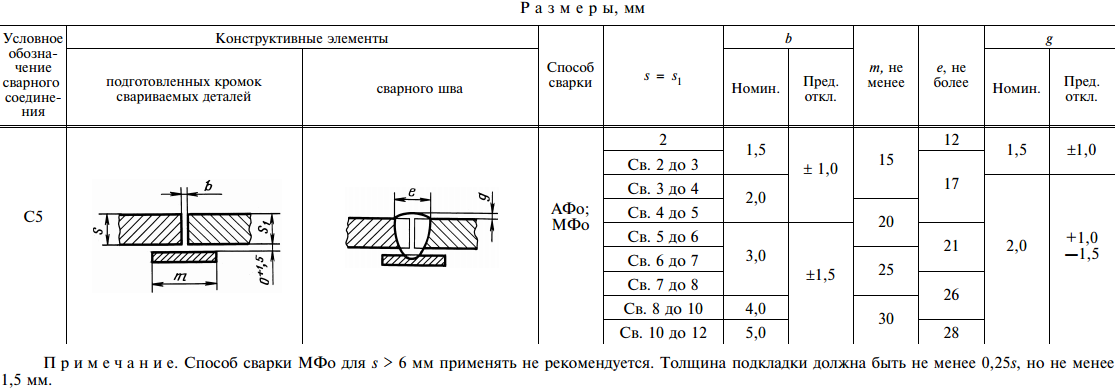

Конструктивные элементы основных типов швов сварных соединений из углеродистых или низколегированных сталей, свариваемых автоматической и полуавтоматической сваркой под флюсом, установлены ГОСТ 8713-79. В зависимости от толщины свариваемого металла и способа сварки ГОСТ устанавливает формы разделки кромок для каждого вида соединения. Требования к подготовке кромок и сборке изделия под сварку более высокие, чем при ручной сварке. Эти требования вытекают из условий автоматической сварки. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках.

Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда различные загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений. Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50…60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособленний или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50…70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки — на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака, брызг металла.

При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Форма разделки планок должна соответствовать разделке кромок основного шва.

Режим автоматической сварки: сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок — выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно- и двусторонним, одно- и многослойным.

Односторонняя стыковая сварка применяется в малоответственных сварных соединениях или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва.

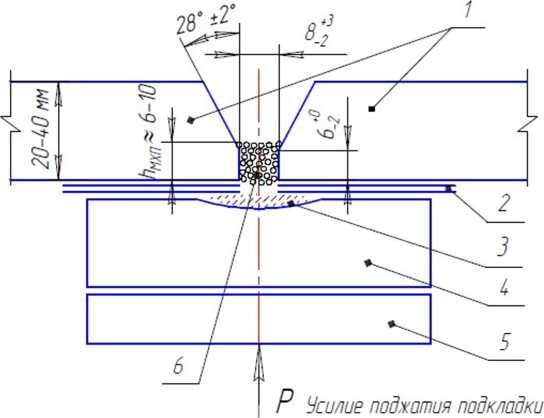

Рис 1.

Флюсовая подушка

Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

В практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

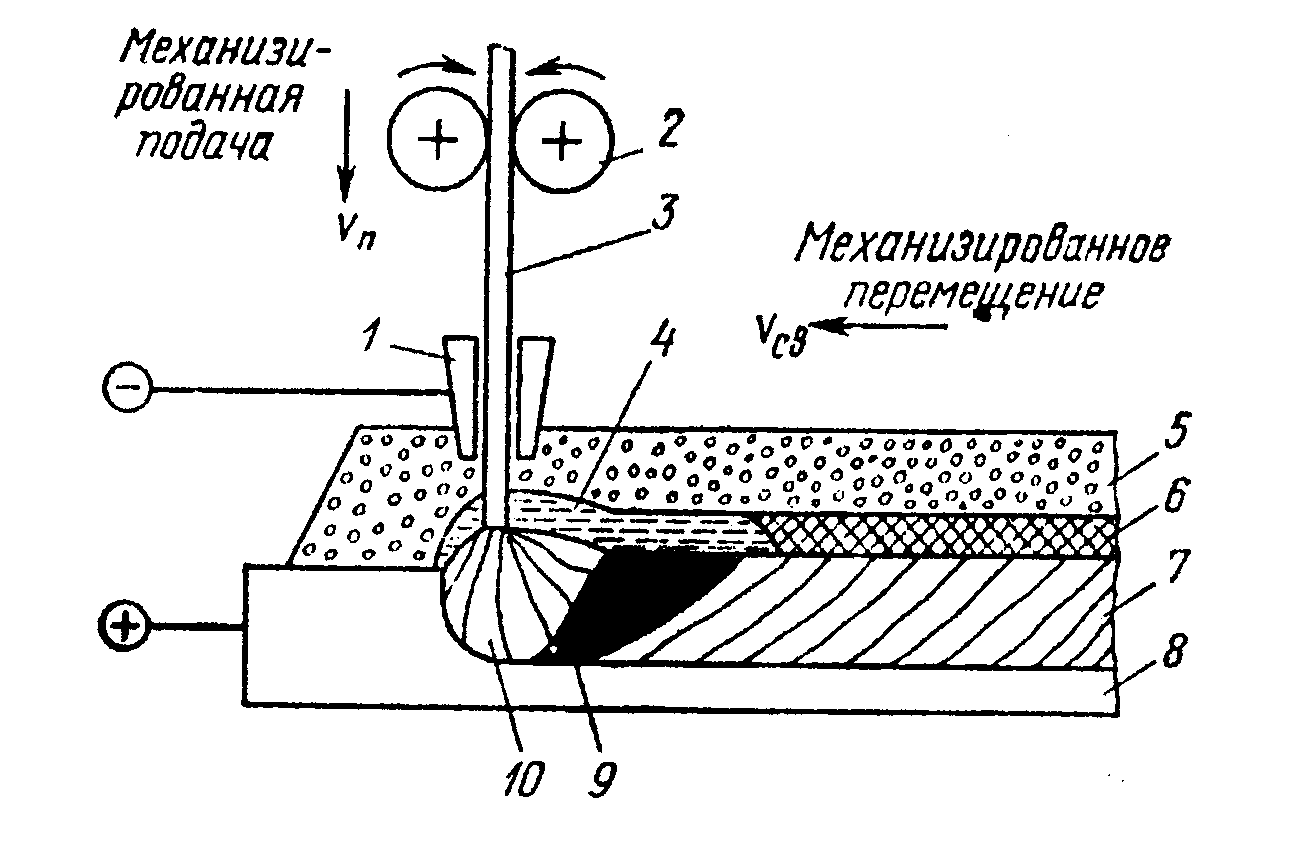

Сварка на флюсовой подушке (рис. 1) заключается в том, что под свариваемые кромки изделия 1 подводят флюсовую подушку 2 — слой флюса толщиной 30…70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга 3, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых изделий составляет 0,05…0,06 МПа для тонких и 0,2…0,25 МПа для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Сварка на медной подкладке применяется для большего теплоотвода в целях предупреждения пережога металла кромок. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1…2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40…60 мм, а толщину подкладки (5…30 мм) выбирают в зависимости от толщины свариваемых кромок.

Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1…2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40…60 мм, а толщину подкладки (5…30 мм) выбирают в зависимости от толщины свариваемых кромок.

Институтом электросварки им. Е. О. Патона разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой (рис. 2). При этом свариваемые листы собирают с зазором 2…3 мм и через каждые 1,2…1,5 м скрепляют сборочными планками путем прихватки короткими сварными швами. Сварочный трактор 2 имеет нож 5, устанавливаемый в зазор стыка и прижимающий пружиной 1 тягу 4 с роликами 6 и медным башмаком 3 к нижней стороне свариваемых кромок. Нож направляет трактор вдоль свариваемого шва. Башмак, перемещаясь вместе с трактором, все время находится под сварочной дугой, предупреждая протекание жидкого металла и формируя нижнюю сторону шва. По мере приближения трактора к сборочным планкам их удаляют ударами молотка.

Башмак, перемещаясь вместе с трактором, все время находится под сварочной дугой, предупреждая протекание жидкого металла и формируя нижнюю сторону шва. По мере приближения трактора к сборочным планкам их удаляют ударами молотка.

Рис. 2 .

Метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой.

Сварка на стальной подкладке производится в тех случаях, когда конструкция изделия допускает приварку подкладки с обратной стороны шва. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20…60 мм и толщиной 4…6 мм.

Сварка после предварительного наложения подварочного шва вручную применяется для упрощения процесса сборки изделия. Однако такой способ автоматической сварки значительно увеличивает затраты труда и материалов и поэтому, его следует применять реже.

Режимы автоматической сварки стыковых швов тонколистовых изделий представлены в табл. 1.

Таблица. 1.

Толщина кромок, | Способ сварки | Зазор, мм | Сварочный ток, А | Напряжение, | Диаметр электрода мм. | Скорость сварки, |

1,5 | На медной подкладке | 0,3 | 150-170 | 26 | 1,6 | 50-60 |

1,5 | На весу | 0,2 | 100-115 | 26 | 1,2 | 50 |

2,0 | На флюсовой подушке | 0,8 | 120-130 | 24-28 | 1,6 | 40-50 |

2,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 75-80 |

2,0 | На весу | 0,3 | 120-130 | 26-28 | 1,6 | 50-60 |

3,0 | На флюсовой подушке | 1,5 | 270-300 | 28-30 | 2,0 | 35-60 |

3,0 | На стальной подкладке | 0,7 | 270-300 | 23-27 | 3,0 | 50-60 |

3,0 | На весу | 0,8 | 160-200 | 28-30 | 1,0 | 70-80 |

4,0 | На флюсовой подушке | 1,5 | 375-400 | 28-30 | 2,0 | 40-50 |

5,0 | На флюсовой подушке | 2,5 | 550-625 | 28-30 | 4,0 | 35-45 |

Двусторонняя стыковая сварка дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ сварки является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60…70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. При этом сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка.

При изготовлении строительно-монтажных конструкций двусторонний способ сварки является основным. Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60…70% толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. При этом сварку выполняют на весу без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой.

Примерные режимы двусторонней автоматической сварки стыковых соединений без разделки кромок на флюсовой подушке электродной проволокой диаметром 5…6 мм даны в табл. 2.

Таблица № 2.

Толщина кромок, мм | Наименование шва | Зазор, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки. м/ч |

6 | Основной | 0…1,5 | 600 | 34…30 | 47,0 | 55,0 |

Подварочный | 500 | 50,0 | 43,5 | |||

8 | Основной | 0.. .1,5 | 650 | 34…36 | 46,0 | 62,2 |

Подварочный | 550 | 50,0 | 40,3 | |||

10 | Основной | 0…2,0 | 720 | 36…38 | 43,0 | 69,7 |

Подварочный | 650 | 38…40 | 60,8 | |||

14 | Основной | 0…2,5 | 850 | 36…38 | 34,0 | 87,7 |

Подварочный | 750 | 73,5 | ||||

20 | Основной | 3 | 950 | 38…40 | 24,0 | 111,0 |

Подварочный | 900 | 102,0 | ||||

24 | Основной | 4 | 1050 | 38…40 | 18,0 | 72,8 |

Подварочный | 19,0 | |||||

30 | Основной | 4,5 | 1150 | 40…42 | 15. | 82,4 |

Подварочный | 16.0 | |||||

40 | Основной | 6,5 | 1200 | 40…42 | 8,5 | 87,0 |

Подварочный | 9,5 | |||||

50 | Основной | 9,0 | 1300 | 42…44 | 6,0 | 98,8 |

Подварочный | 7,0 |

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (рис..jpg) 3, а) или наклонным, если один из листов занимает горизонтальное положение (рис. 3, б).

3, а) или наклонным, если один из листов занимает горизонтальное положение (рис. 3, б).

Рис. 3.

Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» (а)

Наклонным, если один из листов занимает горизонтальное положение (б)

При этом в зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно- или с двусторонней разделкой кромок (рис. 4, а, б, в).

Рис. 4.

Разделка кромок с одно- или с двусторонняя.

При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны. Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход; в большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь.

Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20…30°. Недостатком такого способа сварки является невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. Примерные режимы автоматической сварки швов тавровых и нахлесточных соединений, выполняемых «в лодочку» электродной проволокой диаметром 5 мм, даны в табл. 3.

При полуавтоматической сварке сварщик перемещает дугу вдоль свариваемого шва либо на себя, либо справа налево. Держатель опирается на кромки свариваемого изделия и тем самым поддерживается постоянство вылета электродной проволоки в пределах 15…25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30 … 40%. Устойчивость горения дуги также значительно повышается, что позволяет сваривать листы малых толщин (0,8…1,0 мм) и угловые швы катетом до 2 мм при сварочных токах 80 … 100 А.

Стыковые швы с зазором более 1,0… 1,5 мм сваривают на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные Движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6…2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8…1,0 мм. Примерные режимы шланговой сварки электродной проволокой диаметром 2 мм под флюсом АН-348-А стыковых швов даны в табл. 4, а угловых швов тавровых соединений — в табл. 5.

Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Таблица № 3.

Катет шва, мм | Сварочный ток, А | Напряжение дуги, В | Скорость сварки. м/ч | Скорость подачи электродной проволоки, м/ч |

5 6 7 8 9 10 12 14 16 | 600…650 650…700 700…730 700…750 750…780 750…800 850…900 900…950 950… 1000 | 34…36 34…36 34…36 34…36 34…36 34…36 34…36 36…38 38…40 | 58,0 47,0 38,5 32,0 27,5 24,0 19,0 16,0 13,0 | 60,7 67,3 71,1 73,5 78,0 81,3 95,3 103,0 111,0 |

Таблица № 4.

Толщина кромок, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки, м/ч |

4 6 8 10 12 | 220…240 300…350 450…475 475…525 525…575 | 30…32 32…34 34…36 36…38 38…40 | 101,0 156,0 308,0 346,0 378,0 | 20…24 20…24 22…26 24…30 24…30 |

Таблица № 5

Катет шва, мм | Сварочный ток, А | Напряжение дуги, В | Скорость подачи электродной проволоки, м/ч | Скорость сварки, м/ч |

4 6 8 | 250…300 300…350 350…400 | 30…32 32…34 34…36 | 126 156 260 | 35…40 24…30 20…24 |

Техника и режимы автоматической и полуавтоматической сварки под флюсом

Автоматическая сварка под флюсом стыковых соединений.

Стыковые соединения в зависимости от толщины металла и применяемой техники сварки выполняются односторонними и двусторонними швами, с разделкой (скосом) и без разделки кромок (рис. 68, а, б, в).

Рис. 68. Виды стыковых швов, выполненных под флюсом: а — односторонний (соединение без разделки кромок), б — односторонний (соединение с разделкой кромок), в — двусторонний (соединение без разделки кромок), г — односторонний многопроходной (соединение с разделкой кромок).

Как односторонние, так и двусторонние швы могут быть однопроходными или многопроходными (рис. 68, г). С целью повышения производительности труда стремятся выполнять сварку однопроходными швами, однако в отдельных случаях, например для уменьшения перегрева металла в околошовной зоне (при сварке некоторых сталей), а также при сварке металла больших толщин приходится применять многопроходную сварку с разделкой кромок.

При возрастании толщины свариваемого металла необходимая глубина провара обеспечивается увеличением сварочного тока. При этом больше расплавляется электродный металл, вследствие чего увеличивается высота усиления шва. Для получения нормального усиления шва в этом случае необходимо разделать кромки или обеспечить зазор в стыке.

При этом больше расплавляется электродный металл, вследствие чего увеличивается высота усиления шва. Для получения нормального усиления шва в этом случае необходимо разделать кромки или обеспечить зазор в стыке.

Чем толще металл, свариваемый в один проход, тем больше сварочный ток, больше количество расплавленного электродного металла и тем, следовательно, больше должна быть разделка кромок (больше глубина и угол раскрытия разделки).

Площадь разделки Fр выбирается по формуле:

Fр = Fн/Кр (40)

где Кр — коэффициент, учитывающий усиление шва и равный 1,1— 1,2; Fн— сечение слоя наплавленного металла.

Сечение металла Fн наплавленного в один проход, зависит от сечения электродной проволоки и режима сварки и определяется по формуле:

Fн = fаХvэ/vсв (41)

где fа — площадь сечения электродной проволоки, мм2; vэ — скорость подачи электродной проволоки, м/ч; vсв — скорость сварки, м/ч.

Если свариваемая сталь не восприимчива к сварочному нагреву (перегреву) и швы не склонны к образованию горячих трещин, то стыковые соединения толщиной до 20 мм можно сваривать в один проход односторонним швом без разделки кромок (см. рис. 68, а).

При этом для обеспечения полного провара и оптимального усиления шва (не превышающего установленных размеров) необходим зазор в стыке шириной 5—6 мм. При отсутствии зазора одностороннюю сварку металла толщиной свыше 14 мм производят с разделкой кромок.

Чтобы предотвратить образование прожогов, односторонние стыковые соединения сваривают: в замок; на остающейся стальной подкладке; после ручной подварки с обратной стороны стыка; на медной или флюсо-медной подкладке, а также на флюсовой подушке.

В замок (рис. 69, а) сваривают кольцевые соединения толстостенных цилиндрических сосудов и труб небольшого диаметра.

На остающейся стальной подкладке (рис. 69, б) сваривают соединения из металла толщиной до 10 мм в тех случаях, когда не представляется возможным выполнить второй шов с обратной стороны соединения (трубы и цилиндрические сосуды небольших диаметров, шаровые баллоны и др. ). При сварке стыка подкладка частично проплавляется и приваривается к нижней части кромок, что обеспечивает полный провар стыкового соединения.

). При сварке стыка подкладка частично проплавляется и приваривается к нижней части кромок, что обеспечивает полный провар стыкового соединения.

Подкладка должна быть из того же металла, что и свариваемая сталь. Толщина ее составляет от 0,3 до 0,5 толщины свариваемого металла, а ширина — от 4 до 5 толщин свариваемого металла. Необходимо, чтобы подкладка возможно плотнее прилегала к свариваемым кромкам. Зазор между подкладкой и кромками не должен превышать 0,5—1,0 мм.

Рис. 69. Стыковые соединения для сварки под флюсом: а — в замок, б — на остающейся подкладке, в — на временной (технологической) подкладке: 1 — мелкий флюс, 2 — стальная подкладка; г — с ручной подваркой корня соединения

Следует иметь в виду, что в соединениях с остающейся стальной подкладкой в корне шва могут образоваться трещины, начинающиеся в месте прилегания подкладки к кромке. Поэтому такие соединения после сварки необходимо тщательно контролировать путем просвечивания рентгеновским или гамма-излучением или другими методами контроля.

Вместо остающихся подкладок иногда применяют временно приваренные (прихваченные) стальные подкладки из тонких полос, чтобы удержать флюс в зазоре и предотвратить прожоги (рис. 69, в). После выполнения первого шва подкладку удаляют и автоматом выполняют подварочный шов.

Сварка под флюсом: режимы, ГОСТ, схема, способы

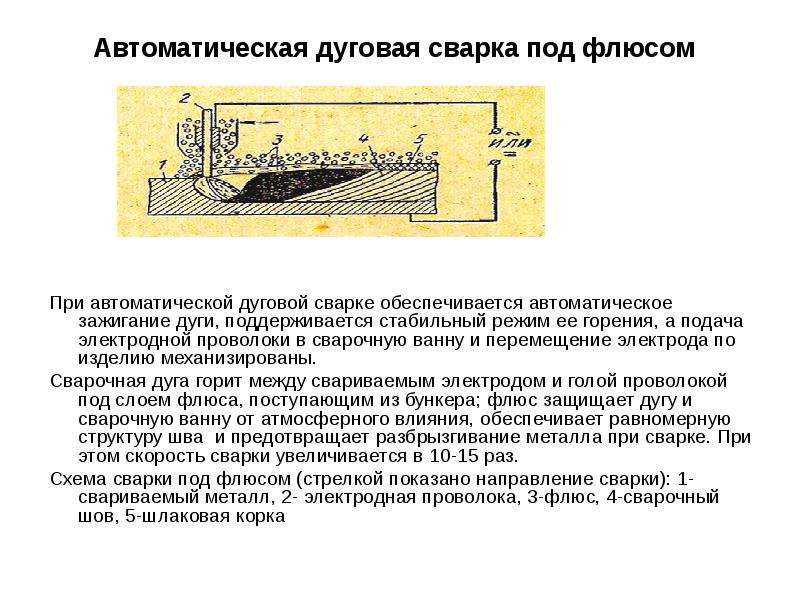

Подробное знакомство со сварочными работами и процессами указывает, что воздух несет негативное влияние на качество соединения. Требуемого крепления возможно добиться с применением защитной среды, к которым относятся флюсы либо инертные газы. Наиболее распространенное применение флюсы получили в промышленных условиях, ввиду того, что при использовании данного способа гарантированно образуется надежное крепление. Использование подразумевает автоматический или полуавтоматический режим, на некоторых производственных линиях применяются роботизированные установки.

Сварка под флюсомТехнология сварки под слоем флюса

Автоматизированный процесс сварки подразумевает наличие сыпучего флюса, подаваемого непосредственно к изделию. При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

При розжиге дуги происходит плавление проволоки электрода, воздействующего на металлическое основание. Результатом реакции металла с веществом, которые интегрируются на участке сварки, образуется газовая ванна, состоящая из сварочных паров. Сварка под флюсом применяется автоматическим либо механизированным производством.

Основным предназначением полости при рассматриваемом способе сварки, является образование защитной оболочки во избежание воздействия кислорода на металл.

Также конструкция электродной проволоки реагирует на флюс, подвергая обработке материал, допускает получить качественный шов.

Схема дуговой сварки под флюсом

В процессе удаления дуги, изделие переходит из расплавленного состояния в твердое, образовывая твердый слой, легко удаляемый с поверхности изделия. Технология автоматической сварки под флюсом подразумевает цикл изъятия лишнего вещества с помощью специального механизма. Технология имеет множество достоинств, позволяющих применять метод на любом предприятии.

- Возможно объединить детали, используя повышенную силу тока. На большинстве производств употребляется сила тока от 1000 до 2000 А, для сравнения показатель дуговой сварки не превышает 650 Ампер. Обычным режимом увеличение силы тока пагубно влияет на качество, разбрызгивая металл. При использовании вещества, возможно повышение мощности до 4000 А, что позволяет получить готовый материал в сочетании со скоростью процесса.

- Процесс подразумевает образование дуги под слоем флюса, работающей при большой глубине. Данное условие дает возможность не беспокоится о предварительной обработке сварных соединений.

- Повышенная скорость сцепления позволяет производить больший объем сварочных работ. Для сравнения, изготовление шва с идентичными параметрами дуговой сваркой может отнять больше времени в 10 раз.

- Формируемый газовый пузырь в процессе позволяет избежать разбрызгивания раскаленного металла в процессе. Данное условие позволяет не только получить крепкий шов, но и соблюдать технику безопасности при работе с большими температурами.

За счет этого, происходит экономия электроэнергии и инструментов.

За счет этого, происходит экономия электроэнергии и инструментов.

Режим сварки определяется при зависимости от некоторых требуемых характеристик шва. Основные критерии:

- диаметр электрода;

- электроток, его полярность;

- скоростные показатели работы и напряжение тока;

- характеристики состава.

Скачать ГОСТ 8713-79

Также существует ряд дополнительных параметров, зависящих от применяемых инструментов.

Что дает применение флюса

Химическое вещество, основанное на множестве компонентов, именуется флюсом. Применяется при необходимом следовании стандартам, защите металлических изделий от коррозионных условий при последующей эксплуатации.

Флюс сварочный

Основные задачи, которые под силу решить веществу:

- устойчивое горение сварочной дуги;

- улучшенные свойства и формы шва;

- обеспечение сварочной ванны, ей производится защита металла;

- применение различных креплений позволяет изменять состав химической смеси для получения необходимых характеристик.

Кроме вышеперечисленных достоинств, основным преимуществом является возможность построения механического процесса стыковки. Различные химические соединения применяются в автоматических линиях.

Химический состав различных марок флюса

У каждого способа существуют недостатки, использование флюса не исключение:

- работа производится только при нижнем положении стыка;

- сборка деталей должна соответствовать параметрам подгонки и обработки кромок;

- производство выполняется только на жесткой опоре, воздействие в подвешенном состоянии на материал недоступно;

- стоимость вспомогательных материалов высока, поэтому способ употребляется в ответственных конструкциях.

Сварка алюминия или других цветных металлом невозможна без применения флюса, вне зависимости от способа стыковки. Однако существует вероятность образования твердой окиси, вытесняемой на поверхность в процессе.

Виды сварки под флюсом

Стыковка цветных металлов методом сварки подразумевает применение различных составов. Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

Составная часть делится на марганцевые, низко кремнистые, бескислородные изделия. Плавленые составы имеют структуру пемзы, легирующие свойства существуют у керамических изделий, улучшающие свойства крепления. Составляющие основных разновидностей:

- Солевые соединения богаты фторидами и хлоридами. С помощью них выполняется ручная аргонодуговая сварка, применяя активные составы, переплав шлаков.

- Оксидные смеси нашли свое назначение в стыковке фтористых деталей, а также низколегированных материалов. Данное изделие отличается содержанием кремния, имеет до десяти процентов фтористых составов.

- Смешанные изделия употребляются к высоколегированным сталям, структуру исполняют все элементы, перечисленные в первых двух материалах.

Подобрать правильный флюс достаточно тяжело без наличия соответствующего опыта, автоматическая дуговая сварка под флюсом требует качественного материала.

Тип и характеристики состава определяются технической документацией.

Режимы сварки сталей под флюсом

Автоматизированная сварка осуществляется таким способом, что оператор выполняет лишь отладку оборудования при соответствующем режиме работы. Последовательность действий и технология:

- К соединяемым деталям автоматическим режимом подводится флюс, высота слоя регулируется по отношению к толщине металла, забор продукта происходит из специально отведенного бункера.

- Кассетным механизмом подается проволока электрода, без которой процесс невозможен.

- Скорость работы выбирается таким образом, чтобы образовывалась качественная сварочная ванна, предотвращающая разбрызгивание металла.

- Изделие с более маленькой плотность всплывает на поверхность ванны, что не влияет на свойства шва. Неизрасходованный материал механически собирается в целях экономии.

Основным положительным качеством является увеличенная скорость путем механизированной сварки под флюсом. Благодаря этому, способ применяется различными производствами, зарекомендовал себя надежным и долговечным способом соединения сварных деталей.

Шов выполняется по нескольким характеристикам, в зависимости от этого подбираются режимы работы. Распространённым видом является холодная сварка, применяется с пониженными температурами для соединения цветных металлов.

Каждый материал имеет техническое задание с разрешенными параметрами сварки.

В случае отсутствия инструкции, вещество подбирается к работе методом пробы, важно следовать некоторым советам:

- Соединение высокого качества можно получить только при наличии стабильной дуги. Параметр регулируется путем подбора уровня скорости движения плавящего инструмента, силы тока.

- На скоростные показатели влияет степень вылета проволоки, а также легированный состав.

- Сила тока напрямую зависит на глубину, а напряжением можно производить регулировку ширины шва.

Механизм работы флюсов при сварке

Таким образом, возможно максимально точно подобрать необходимое вещество. Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Необходимо понимать, что пренебрегать контролем не стоит, т.к. соединение может быть нарушено при дальнейшей эксплуатации.

Оборудование которым осуществляют сварку под флюсом

На производственных мощностях применяется стенд сборочного типа, на котором возможно зафиксировать обрабатываемые элементы в неподвижном состоянии. Требование надежного крепления особенно соблюдается, т.к. при работах деталь может сместиться, получится неровный сварочный шов. Зачастую, вместо полноценного дорогостоящего оборудования сварки под флюсом, применяют мобильные головки.

Автомат, сваривающий под флюсом

Тележка, оборудованная электроприводом и механической сварочной головкой именуется трактором. Данное устройство способно двигаться по направлениям шва или непосредственно деталям.

Область применения

Автоматизированный способ дает возможность поставить на конвейер производство различных крупных конструкций. Наиболее распространенные области, которыми применяется метод:

- Судостроением употребляется крупно узловая сборка, при сварке флюсом возможно монтирование секциями, что позволяет сократить время на производства в целом.

- Требования к высоким параметрам стыкуемых поверхностей позволяют применять устройство при изготовлении различных резервуаров.

- Газопроводные трубы крупных диаметров.

Технология не стоит на месте, с каждым годом становится все совершеннее. Дуговая сварка под флюсом позволяет производить крупные изделия высокого качества в машинном режиме. На некоторые работы ручным способом уходим несколько дней, механизированные линии выпускают готовое изделие за считанные минуты.

Технология сварки под флюсом. Сварка

Технология сварки под флюсом

При сварке под флюсом подготовку кромок и сборку изделия производят более точно, нежели при ручной сварке. Настроенный под определенный режим автомат точно выполняет установленный процесс сварки и не может учесть и выправить отклонения в разделке кромок и в сборке изделия. Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Разделку кромок производят машинной кислородной или плазменно-дуговой резкой, а также на металлорежущих станках. Свариваемые кромки перед сборкой должны быть тщательно очищены от ржавчины, грязи, масла, влаги и шлаков. Это особенно важно при больших скоростях сварки, когда загрязнения, попадая в зону дуги, приводят к образованию пор, раковин и неметаллических включений.

Очистку кромок производят пескоструйной обработкой или протравливанием и пассивированием. Очистке подвергается поверхность кромок шириной 50–60 мм по обе стороны от шва. Перед сваркой детали закрепляют на стендах или иных устройствах с помощью различных приспособлений или прихватывают ручной сваркой электродами с качественным покрытием. Прихватки длиной 50–70 мм располагают на расстоянии не более 400 мм друг от друга, а крайние прихватки – на расстоянии не менее 200 мм от края шва. Прихватки должны быть тщательно очищены от шлака и брызг металла. При сварке продольных швов для ввода электрода в шов и вывода его из шва за пределы изделия по окончании сварки к кромкам приваривают вводные и выводные планки. Форма разделки планок должна соответствовать разделке кромок основного шва.

Форма разделки планок должна соответствовать разделке кромок основного шва.

Сварочный ток, напряжение дуги, диаметр, угол наклона и скорость подачи электродной проволоки, скорость сварки и основные размеры разделки кромок выбирают в зависимости от толщины свариваемых кромок, формы разделки и свариваемого металла.

Стыковые швы выполняют с разделкой и без разделки кромок. При этом шов может быть одно– и двусторонним, а также одно– и многослойным (рис. 88).

Рис. 88. Схемы устройств для удержания сварочной ванны и шлака при сварке под флюсом:

а – остающаяся подкладка; б – временная подкладка; в – гибкая лента; г – ручная подварка; д – медно-флюсовая подкладка; е – флюсовая подушка; ж – заделка зазора огнестойким материалом; з – асбестовая подкладка; а, б, в, д, е – односторонний шов; г, ж, з – двусторонний шов

Стыковая сварка односторонняя применяется при малоответственных сварных швах или в случаях, когда конструкция изделия не позволяет производить двустороннюю сварку шва. Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

Значительный объем расплавленного металла, большая глубина проплавления и некоторый перегрев ванны могут привести к вытеканию металла в зазоры и нарушению процесса формирования шва. Чтобы избежать этого, следует закрыть обратную сторону шва стальной или медной подкладкой, флюсовой подушкой или проварить шов с обратной стороны.

На практике применяют четыре основных приема выполнения односторонней сварки стыковых швов, обеспечивающих получение качественного сварного шва.

Сварка на флюсовой подушке заключается в том, что под свариваемые кромки изделия подводят слой флюса толщиной 30–70 мм. Флюсовая подушка прижимается к свариваемым кромкам под действием собственной массы изделия или с помощью резинового шланга, наполненного воздухом. Давление воздуха в зависимости от толщины свариваемых кромок изделия для тонких кромок составляет 0,05–0,06 МПа и 0,2–0,25 МПа – для толстых кромок. Флюсовая подушка не допускает подтекания расплавленного металла и способствует хорошему формированию металла шва.

Для большего теплоотвода в целях предупреждения пережога металла кромок применяется сварка на медной подкладке. Вместе с тем подкладка, установленная с нижней стороны шва, предупреждает протекание жидкого металла сварочной ванны. Подкладка прижимается к шву с помощью механических или пневматических приспособлений. После сварки подкладка легко отделяется от стальных листов. При зазоре между свариваемыми кромками более 1–2 мм медную подкладку делают с желобком, куда насыпают флюс. В этом случае на обратной стороне шва образуется сварной валик. Ширина медной подкладки составляет 40–60 мм, а толщину подкладки (5–30 мм) выбирают в зависимости от толщины свариваемых кромок. Разработан метод сварки, при котором по обратной стороне шва перемещается медный башмак, охлаждаемый водой. При этом свариваемые листы собираются с зазором в 2–3 мм и через каждые 1,2–1,5 м скрепляются сборочными планками путем прихватки короткими сварными швами.

Таблица 25

Выполнение сварных соединений (размеры в мм)

В тех случаях, когда конструкция изделия допускает приварку подкладки, с обратной стороны шва производится сварка на стальной подкладке. Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Стальную подкладку плотно подгоняют к плоскости свариваемых кромок и прикрепляют короткими швами ручной дуговой сваркой. Затем автоматической сваркой выполняют основной шов, проваривая одновременно основной металл и металл подкладки. Размеры подкладки зависят от толщины свариваемых кромок. Обычно подкладку изготовляют из стальной полосы шириной 20–60 мм и толщиной 4–6 мм.

Сварка после предварительного наложения подваренного шва вручную применяется для упрощения процесса сборки изделия.

Стыковая сварка двусторонняя дает более высококачественный шов, обеспечивая хороший провар шва даже при некотором смещении свариваемых кромок. При изготовлении строительно-монтажных конструкций двусторонний способ является основным.

Стыковое соединение сваривают автоматом сначала с одной стороны так, чтобы глубина проплавления составляла 60–70 % толщины металла шва. Зазор между кромками должен быть минимальным, не более 1 мм. Сварку выполняют на весу, без подкладок и уплотнений с обратной стороны стыка.

При невозможности выдержать зазор между кромками менее 1 мм принимают меры по предупреждению подтекания жидкого металла, так же как это делают при односторонней сварке, т. е. производят сварку на флюсовой подушке, медной подкладке, на стальной подкладке или применяют прихватку ручной дуговой сваркой. Тавровые и нахлесточные соединения сваривают вертикальным электродом при положении шва «в лодочку» или наклонным электродом, если один из листов занимает горизонтальное положение (рис. 89).

Рис. 89. Схема полуавтоматической сварки под флюсом:

а – стыковых швов; б – в положении «в лодочку»; в – тавровых швов; г – нахлесточных швов

В зависимости от толщины свариваемых кромок и назначения соединения сварка может быть выполнена без разделки кромок, с одно– или двусторонней разделкой кромок. При зазоре между кромками менее 1 мм сварку «в лодочку» выполняют на весу. При больших зазорах сварку производят на флюсовой подушке или на подкладках. Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Допускается заделка зазора асбестовым уплотнением или подварка шва с обратной стороны.

Сварка «в лодочку» обеспечивает равномерное проплавление свариваемых кромок и получение качественного шва большого сечения за один проход. В большинстве случаев для выполнения сварного соединения изделие устанавливают на кантователь. Сварку тавровых и нахлесточных соединений при горизонтальной или вертикальной полке производят наклонным электродом с углом наклона к горизонтальной полке 20–30°.

В качестве недостатка такого способа сварки можно назвать невозможность получить шов с катетом более 16 мм, что иногда приводит к необходимости многослойной сварки. При полуавтоматической сварке перемещение дуги вдоль свариваемого шва производится сварщиком либо на себя, либо справа налево. Держатель опирают на кромки свариваемого изделия и тем самым поддерживают постоянство вылета электродной проволоки в пределах 15–25 мм. Благодаря повышенной плотности тока и более сосредоточенному вводу теплоты глубина провара при шланговой сварке возрастает на 30–40 % Устойчивость горения дуги также значительно повышается, что позволяет производить сварку металла малых толщин (0,8–1,0 мм) и сварку швов с катетом до 2 мм при сварочных токах 80–100 А.

Таблица 26

Типичные режимы сварки под флюсом угловых швов металлоконструкций «в лодочку»

Таблица 27

Типичные режимы автоматической сварки под флюсом стыковых швов металлоконструкций на флюсовой подушке

При стыковых швах с зазором более 1,0–1,5 мм сварку производят на флюсовой подушке или на подкладках. При этом держателю придают поперечные колебательные движения. Тавровые и нахлесточные соединения рекомендуется выполнять электродной проволокой диаметром 1,6–2,0 мм на постоянном токе обратной полярности. Зазор между свариваемыми кромками не должен превышать 0,8–1,0 мм. Качественный шов за один проход шланговой сваркой можно получить при катете шва не более 8 мм. При катетах более 8 мм производят многослойную сварку шва.

Данный текст является ознакомительным фрагментом.

Продолжение на ЛитРесРежимы под флюсом — Энциклопедия по машиностроению XXL

Опытные данные показывают, что в условиях автоматической и полуавтоматической сварки под флюсом, а так ке в среде углекислого газа, в диапазоне режимов, обеспечивающих удовлетворительное формирование, коэффициент полноты валика [Хв изменяется в узких пределах и практически имеет устойчивое значение рв =- 0,73. [c.191]

[c.191]| Таблица 53. Режимы сварка под флюсом |

Ширина зоны термического влияния зависит от толщины металла, вида и режимов сварки. При ручной дуговой сварке она составляет обычно 5—6 мм, при сварке под флюсом средних толщин около 10 мм, при газовой сварке до 25 мм. [c.30]

Участки I и II ВАХ соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует II области и частично захватывает III область при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует III области ВАХ. Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой. Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

[c.57]

Для питания дуги с возрастающей ВАХ применяют источники тока с жесткой или возрастающей внешней характеристикой.

[c.57]

Параметры режима сварки под флюсом. Основными составляющими режима сварки под флюсом являются величина тока, его род и полярность, напряжение дуги, скорость сварки, диаметр электрода, скорость подачи электродной проволоки. Дополнительные параметры режима — вылет электрода, наклон электрода и изделия, марка флюса, подготовка кромок и вид сварного соединения. [c.75]

Примерные режимы автоматической и полуавтоматической сварки под флюсом на переменном токе низкоуглеродистой стали толщиной 10 мм приведены в табл. 3. [c.76]

Назовите параметры режима сварки под флюсом. [c.79]

Процесс электрошлаковой сварки возник в свое время как дальнейшее развитие процесса дуговой сварки под флюсом, когда было установлено, что при определенных режимах электрод закорачивается на слой расплавленного шлака и выделение

[c. 129]

129]

В остальном, с учетом указанных особенностей, расчет режимов при сварке под флюсом аналогичен расчету режимов сварки в среде защитных газов (пункты 1 — 14). [c.55]

Сварка автоматическая под флюсом—Режимы 5—541 [c.118]

Сварка автоматическая под флюсом — Режимы 5 — 541 [c.282]

Головки для автоматической сварки под флюсом конструкции ЦНИИТМАШ построены по принципу независимой скорости подачи электродной проволоки. Рациональная конструкция сварочной головки с независимой скоростью подачи электродной проволоки должна допускать плавное регулирование скорости электрода без перерыва процесса сварки. Это облегчает подбор сварочных режимов и позволяет в случае значительного падения напряжения сети путём замедления скорости подачи электрода поднять напряжение на дуге и улучшить форму шва. [c.243]

Трансформаторы СТЭ-23, -24, -32, -34, СТАН-0, -I предназначены для ручной сварки. Остальные трансформаторы, указанные в табл. 1, применяются главным образом при автоматической и полуавтоматической сварке под флюсом. Буква Д в наименовании типа означает, что трансформатор снабжен электроприводом для дистанционного регулирования режима. Однотипные трансформаторы [c.181]

Неравномерность усиления шва по высоте при ручной сварке может возникнуть при неправильных приемах заварки прихваток, возвратных движениях ири заварке кратеров, при плохом формировании шва из-за неправильно выбранного режима сварки и низкого качества электродов. При автоматической сварке под флюсом неравномерные по высоте швы получаются при заниженной величине тока относительно требуемого для принятой скорости сварки. [c.464]

Основные технологические данные о подготовке кольцевых стыковых кромок под сварку и режимы автоматической сварки под флюсом с предварительной ручной подваркой приведены в табл. 29—32. [c.116]

Режимы автоматической сварки под флюсом основных кольцевых наружных швов, выполняемых после ручной подварки [c.116]

В табл. 32 приведены режимы автоматической сварки под флюсом основных кольцевых наружных швов, выполняемых после ручной подварки. [c.117]

Для питания дуги на участке II с жесткой характеристикой применяют источники с падающей или пологопадающей характеристикой (ручная дуговая сварка, автоматическая под флюсом, сварка в защитных газах неплавящимся электродом). Режим горения дуги определяется точкой пересечения характеристик дуги б и источника тока I (рис. 5.4, б). Точка В соответствует режиму неустойчивого горения дуги, точка С — режиму устойчивого горения дуги (/св и f/д), точка А — режиму холостого хода в работе источника тока в период, когда дуга не горит и сварочная цепь разомкнута. Режим холостого хода характеризуется повышенным напряжением (60. .. 80 В). Точка D соответствует режиму короткого замыкания при зажигании дуги и ее замыкании каплями жидкого электродного металла. Короткое замыкание характеризуется малым напряжением, стремящимся к нулю, и повышенным, но ограниченным током. [c.225]

Химический состав сварочной ванны в первую очередь определяется составом электродной проволоки и основного металла в зависимости от доли его участия в шве. Доля участия основного металла определяется способом и режимом сварки и может изменяться от 0,15 до 0,6 для ручной сварки покрытыми электродами и автоматической под флюсом соответственно. Конечный состав шва устанавливается [c.227]

Повышенное качество сварных швов обусловлено получением более высоких механических свойств наплавленного металла благодаря надежной защите сварочной ванны флюсом, интенсивному раскислению и легированию вследствие увеличения объема жидкого шлака, сравнительно медленного охлаждения шва под флюсом и твердой шлаковой коркой, улучшением формы и поверхности сварного шва и постоянством его размеров по всей длине вследствие регулирования режима сварки, механизированных подачи и перемещения электродной проволоки. [c.232]

Режим сварки. Определение режима сварки производится по экспериментально-расчетной методике с использованием эмпирических соотношений, полученных обработкой опытных данных. Параметрами режима автоматической сварки под флюсом являются сварочный ток, напряжение дуги, скорость сварки и скорость подачи сварочной проволоки. Основной параметр — сварочный ток — в случае сварки по стыку с зазором без разделки кромок определяется исходя из условия полного провара свариваемого сечения на величину Я. При односторонней сварке Я принимается равным толщине листа 6 (см), при двусторонней сварке больше Л 5 на 10. .. 15 % с учетом перекрытия первого и второго слоев. [c.233]

Дуговую сварку под флюсом выполняют неподвижными подвесными автоматическими сварочными головками и передвижными сварочными автоматами (сварочными тракторами), перемещающимися непосредственно по изделию. Назначение сварочных автоматов — подача электродной проволоки в дугу и поддержание постоянного режима сварки в течение всего процесса. Автоматическую сварку под флюсом применяют в серийном и массовом производствах для выполнения длинных прямолинейных и кольцевых швов в нижнем положении на металле толщиной 2. .. 100 мм. Под флюсом сваривают стали различных классов. Автоматическую сварку широко применяют при изготовлении котлов, резервуаров для хранения жидкостей и газов, корпусов судов, мостовых балок и других изделий. Она является одним из основных звеньев автоматических линий для изготовления сварных автомобильных колес и станов для производства сварных прямошовных и спиральных труб (рис. 5.9). [c.234]

Методика определения параметров режима сварки аналогична рассмотренной ранее для автоматической сварки под флюсом. Исходным условием остается получение полного провара свариваемого сечения на величину Я (см. с. 233), см [c.238]

Основные параметры режима дуговой сварки под флюсом — это сила сварочного тока, его род и полярность, напряжение дуги, скорость сварки, диаметр и скорость подачи электродной проволоки. Дополнительные параметры — вылет электрода (расстояние от его торца до мундштука), наклон электрода или изделия, марка флюса, подготовка кромок и вид сварного соединения. С увеличением силы сварочного тока возрастает давление дуги, вследствие чего жидкий металл сварочной ванны более интенсивно вытесняется из-под электрода и дуга погружается в глубь основного металла. Глубина проплавления основного металла при этом увеличивается, дуга укорачивается и становится менее подвижной. Вследствие этого ширина шва при увеличении силы тока остается неизменной, несмотря на увеличение объема сварочной ванны. Швы становятся глубокими, но не широкими (рис. 76). Величина усиления такого шва велика, так как растет количество электродного металла, расплавленного в единицу времени. Такие швы менее стойки к образованию трещин и плохо работают при вибрационных нагрузках. Следует отметить, что с ростом силы тока при неизменных остальных условиях уменьшается количество расплавляемого флюса. [c.143]

При сварке плавящимся электродом в защитных газах зависимости формы и размеров шва от основных пара.метров режима такие же, как и при сварке под флюсом (см. рис. 28). Для сварки используют электродные проволоки малого диаметра (до. 3 мм). Поэтому швы имеют узкую форму провара и в них может наблюдаться повышенная зональная ликвация (см. рис. 2У). Применяя ионерочиые колебания электрода (с м. рис. 30, а), изменяют форму шва и условия кристаллизации металла сварочной вапны и уменьшают вероятность зональной ликвации. Плюется опыт примопе-ния для сварки в углекислом га ю электродных проволок диаметром 3—5 мм. Сила сварочного тока в этом случае достигает 2000 А, что значительно повыша( т производительность сварки. Однако при подобных форсированных режимах наблюдается ухудшенное формирование стыковых швов и образование в иих подрезов. Формирование и качество угловых швов вполне удовлетворительны. [c.58]

Значительно более жесткие требования по точности выполнения устанавливаемых режимов предъявляются к манипуляторам и механизмам перемещения сварочного источника теплоты в автоматизированных установках. Допустимы следуюн(ие колебания скорости перемещения при сварке под флюсом 5% при аргонодуговой сварке тонколистовых металлов 2% в установках для электронно-лучевой и лазерной сварки менее ztl%. Точность установки свариваемых изделий и отклонение положения стыка при сварке не должно нревын1ать 20—25% поперечного размера площади пятна ввода теплоты в изделие, т. е. при сварке под флюсом это составляет J —2 мм при микроплазмен-ной — не более 0,25 мм нри электронно-лучевой и лазерной (в зависимости от диаметра луча) от tO,l мм до 10 мкм. [c.123]

Рассмотрим вопросы построения критериев подобия по методу анализа размерностей и основы теории многофакторного эксперимента. Формулы для выбора режимов сварки и приближенного расчета геометрических размеров сварных швов и их механических свойств приведены только для механизированной сварки под флюсом и только для низкоуглеродистых и пизколегированпых сталей. Для этих сталей и метода сварки указанные форму гы про1нли многократную опытную проверку и дают надежные результаты с точностью до 10 — 12%. [c.174]

Основные параметры режима механизированной сварки (автоматической и полуавтоматической) под флюсом и в защитных газах, оказывающие существенное влияние на размеры и форму швов, — сила сварочного тока, плотность тока в электроде, напряжение дуги, скорость сварки, химический состав (марка) и граггуляция флюса, род тока и ого полярность. [c.185]

Повышение коррозионной стойкости швов в морской воде достигается использованием электродной проволоки марки Св-08ХГ2С. Структура и свойства металла шва и околошовной зоны на низкоуглеродистых и низколегированных сталях зависят от марки использованной электродной проволоки, состава и свойств ОСЕОВПОГО металла и режима сварки (термического цикла сварки, доли участия основного металла в формировании шва и фо])мы шва). Влияние этих условий сварки и технологические рекомендации примерно такие же, как и при ручной дуговой сварке и сварке под флюсом. [c.226]

В связи с этим в шов с расплавленным основным металлом поступают легирующие элементы, содержащиеся в свариваемой стали, в том числе и углерод, концентрация которого в сталях этой группы достаточно высока. Влияние содержания углерода, серы и марганца в шве на склонность к образованию горячих трещин схематически представлепо на рис. 124. Линия I служит границей раздела составов с низким содержанием углерода ( ] m. при которых образуются или не образуются горячие трещины. При повышенном содержании углерода [С] , ш такой границей будет линия 5, в этом случае даже при низком содержании серы и большой концентрации марганца в шве могут возникнуть горячие трещины. При механизированной сварке под флюсом необходимы подготовка кромок, техника и режимы сварки, при которых доля основного металла в шве будет минимальной. [c.252]

При использовании для сварки низкоуглеродистых проволок в полной мере можно реализовать преимущество сварки под флюсом получать швы с глубоким проплавлением, используя при однопроходной сварке стыковых соединений без разделки кромок повышенный сварочный ток и скорость сварки. Необходимый состав металла шва будет обеспечиваться повышением доли основного металла в шве, которую при выборе режима сварки во избежание перелегирования шва следует проверять расчетом. [c.253]

Аналогично может влиять и примепепие при поплавке, выполняемой под флюсом НЛП в защитных газах, электродной лепты, спрессованной из порошков, но сравнению с прокатной. ]Зольшее электрическое сопротивление спрессованной ленты и се меньшая теплопрозо/нюсть приводят к более быстрому ее расплавлению (большему а,1 при том же, как при прокатанной ленте, режиме [c.397]

При массовом производстве однотипных изделий (трубы, резервуары, балки) для повышения производительнвети повышают скорость сварки. Для обеспечения хорошего формирования шва при больших скоростях для сварки стыковых соединений под флюсом применяют многодуговую автоматическую сварку. При многодуговой сварке шов выполняют несколькими раздельными дугами, допускающими независимое регулирование и режимы, обычно электродные проволоки плавятся в одну общую ванну. [c.74]

Влиянне параметров режима сварки на развитие металлургических процессов при сварке под флюсом. Главными параметрами режима сварки являются напряжение на дуговом промежутке (7д, связанное с длиной дуги, сила тока /д и скорость сварки U Вместе они определяют энерговложение при сварке или значение погонной энергии. [c.374]

На основе проведенных исследований и результатов опытно-промышленного опробования подготовлены нормативные технологические инструкции по ручной электроду го-вой сварке, по полуавтоматической сварке в среде углекис.то го газа и по автоматической сварке под флюсом регламентирующие применение разработанных технологий сварки, [5 этих руководящих документах регламентированы конструктивные формы и размеры элементов подготовки кромок, последовательность и требования к сборке, допустимые параметры твердых прослоек во взаимосвязи с геометрическими размерами и степенью их механической неоднородности, порядок выполнения сварки, выбор сварочных материалов и ре комендуемые режимы сварки, параметры сопутствую щег ) охлаждения с учетом толщины металла свариваемых элементов и рабочих условий эксплуатации. [c.106]

При изготовлении полотнищ для последующего монтажа стенок резервуара листы разных поясов в специальных контейнерах подают на верхний ярус стенда и укладывают за один ход самоходной кран-балки, несущей необходимое число траверс с вакуумными или магнитными захватами. Укладка листов производится на медные водоохлаждаемые подкладки о точностью до 1 мм, что обеспечивается специальными упорами и улавливателями. Кромки листов поджимаются к медной подкладке пневморычажными прижимами. Обычно сварка полотнищ ведется под флюсом, при этом для повышения производительности используют двухд> говые автоматы, которые позволяют сваривать полотнища из листов переменной толщины. Сварку ведут в направлении от более толстых листов к тонким, изменяя режим отключением одной из д>т при сохранении непрерывности движения аппарата по всей длине стыка. Одновременно ведут автоматическую сварку швов в перпендикулярном направлении, состыковывая пару разнотолщинных листов и корректируя по мере перехода на очередной шов режимы сварки. После сварки полотнища с одной стороны, оно при помощи барабана передастся на нижний ярус, где осуществляется сварка в той же последовательности, но без прижимных устройств [c.14]

Свойства многослойных сварных соединений, моделирующих кольцевые швы, исследовали на плоских образцах (пакетах) толщиной 100 мм, собранных из пластин толщиной 4 мм. Торцы пакетов обрабатывали под наплавку механическим способом. Наплавку торцов пакетов осуществляли в один слой высотой 8 мм металлической крошкой типа 08А проволокой Св-08Г2С диаметром 3 мм под флюсом АН-60 с поперечными колебаниями электрода по режиму сила тока 750— 800 А напряжение дуги 38—40 В скорость наплавки 4,4 м/ч, скорость колебаний электродов 116 м/ч, амплитуда колебаний 100 мм. Автоматическую сварку наплавленных пакетов выполняли с предваритель- [c.116]

Кольцевые швы выполнены проволокой Св-10ХГСН2МТ диаметром 3 мм под флюсом АН-17М на режиме /св = 400—450 А, ид = = 36—38 В, Уев = 18 м/ч, ток постоянный, полярность — обратная. Предварительный подогрев сварных соединений 150—200 С. [c.124]

Шлаковые включения наблюдаются при сварке электродами, покрытыми обмазкой, и при автоматической сварке под флюсом. При сварке непокрытыми или тонкопокрытыми электродами, а также при газовой сварке они встречаются редко. Шлаковые включения образуются вследствие применения несоответствуюш,их марок электродов или обмазок, а также при неправильном режиме сварки и низкой квалификации или небрежности сварщика. [c.359]

Для обеспечения пластических свойств металла шва и околошов-ной зоны на уровне свойств основного металла следует выбирать режимы, обеспечивающие получение швов повышенного сечения, применять двухдуговую сварку или производить предварительный подогрев металла до температуры 150…200 °С. Среднеуглеродистые и среднелегированные стали рекомендуется сваривать под флюсом при толщине свариваемого металла не менее 4 мм. Сварку можно вести как на переменном, так и на постоянном токе. Диаметр электродной проволоки выбирают 2…5 мм. При сварке с одной стороны не допускается использование медных и медно-флюсовых подкладок из-за возможности попадания в шов меди и образования вследствие этого горячих трещин. Для увеличения сопротивляемости сварных швов горячим трещинам, а также повышения пластичности и ударной вязкости металла шва используют основные флюсы, такие как АН-26, АН-20, 48-ОФ-10, уменьшающие содержание серы и окисных включений в металле шва. Во избежание пористости и наводоражи-вания швов флюсы перед сваркой необходимо прокаливать при температуре 300…350 °С в течение 2…3 ч, чтобы их влажность не превышала 0,1 %. Конструкционные среднеуглеродистые и среднелегированные стали под флюсом сваривают, как правило, без подогрева. Только в случае сварки жестких узлов и узлов из сталей ЗОХГСА и ЗОХГСНА при большой толщине изделий применяют подогрев до температуры 250…300 °С. После сварки во всех случаях необходим общий отпуск при температуре 600 °С или местный послесварочный отпуск при температуре 300 ° С для предупреждения образования холодных трещин. [c.150]

Расчет режима сварки под флюсом

Расчет режима сварки под флюсом производится по заданной глубине проплавления. Глубина проплавления йп определяется по формуле [c.326]Расчеты режимов сварки под флюсом [c.65]

В остальном, с учетом указанных особенностей, расчет режимов при сварке под флюсом аналогичен расчету режимов сварки в среде защитных газов (пункты 1 — 14). [c.55]

Для сварки изделий большей толщины рекомендуется разделка кромок. В зависимости от принятой формы разделки и режима сварки рассчитывают число слоев и устанавливают порядок их выполнения. Расчет площади поперечного сечения металла, наплавленного за один проход, и числа слоев проводится аналогично расчету при ручном процессе и сварке под флюсом. [c.224]

ЗОНЫ. Техника сварки первого прохода такая же, как и односторонних швов. Глубина проплавления должна быть равна (0,6…0,7) б металла. После кантования изделия второй проход шва выполняют с таким расчетом, чтобы перекрытие слоев составляло 3…4 мм. Наиболее рационально такие швы сваривать с обязательным зазором в стыке. Режимы двусторонней автоматической сварки под флюсом стыков без скоса кромок обычно выбирают с таким расчетом, чтобы оба слоя шва сваривались без переналадки сварочной аппаратуры (табл. 23). [c.61]

Приближенный расчет режимов автоматической сварки под флюсом [c.162]

Расчет режимов сварки стыковых швов под слоем флюса (эскизы соединений даны в табл. И). Для расчета принимаем напряжение на дуге 34 глубину проплавления Я = 9 мм величину усиления с — 2 мм, зазор а = 2 мм. [c.47]

Задача проектанта-технолога заключается в расчете режимов сварки соединений, обозначенных по ГОСТу 5263—58 на чертежах, заданных для производства в проектируемом цехе изделий. Обозначения на чертежах включают установленные стандартами для ручной дуговой сварки (ГОСТ 5264—58) и для автоматической и полуавтоматической сварки под флюсом (ГОСТ 8713—58) конструктивные элементы подготовки кромок и подлежащих выполнению швов для практически применяемых видов соединений. [c.56]

Параметры режима автоматической сварки под флюсом могут быть выбраны либо по литературным (справочным) данным, либо расчетами. [c.48]

Типовой пример расчета режима автоматической сварки под флюсом стыкового соединения при толщине листов 5=10 мм. [c.49]

Пользуясь методикой расчета режимов автоматической сварки под флюсом, приведенной в разделе 3, решить следующие задачи [c.62]

Переход примеси из флюса в шов или, наоборот, окисление данного элемента из шва и переход его в шлак не является неизменным. Переход примеси зависит от режима сварки, состава и свойств флюса, а также от полярности при сварке на постоянном токе. Чем выше напряжение дуги, чем меньше ток, тем больше величина ДЛ. Однако для приблизительных расчетов для случая сварки под флюсами АН-348-А или ОСЦ-45 значения Д Л могут быть условно приняты следующими Д51=0,15 й ДМп = 0,20 й дС = —0,03 Д5=0 ДР = 0,008 6. [c.130]

При расчете режима автоматической сварки под флюсом ток (/ ц) выбирают из расчета 100 а на 1 мм глубины проплавления. Скорость сварки (v J определяют по формуле [c.187]

РАСЧЕТ И ПРОВЕРКА РЕЖИМОВ АВТОМАТИЧЕСКОЙ СВАРКИ ПОД СЛОЕМ ФЛЮСА ПО ЗАДАННОЙ ГЛУБИНЕ ПРОВАРА [c.44]

Расчет режимов дуговой сварки под слоем флюса [c.51]

Процесс сварки ведется так, что к месту сварки впереди дуги подается флюс, количество которого определяется в зависимости от режима сварки с расчетом полного его расплавления. Толщина слоя флюса значительно влияет на формирование шва и глубину проплавления. Наибольшая глубина проплавления наблюдается при минимальной толщине слоя флюса, но в этом случае ухудшается формирование шва, а также затрудняется удаление шлака. С увеличением толщины слоя флюса выше определенного значения для данной толщины свариваемого металла в металле шва появляются поры и нарушается стабильность процесса. Ширина слоя флюса не оказывает заметного влияния на плотность металла шва и на процесс сварки. Слой флюса при толщине свариваемых листов до 12 мм должен быть 8—10 мм, при толщине листов до 25 мм — не более 16 мм. После засыпки нужного количества флюса устанавливают необходимый режим сварки. Сварка ведется полуоткрытой дугой, поэтому сварщик должен иметь защитное приспособление. При нормальном процессе сварки образуется плотный, без пор и трещин шов. Шлаковая корка после остывания легко отделяется. [c.91]

Рассмотрим вопросы построения критериев подобия по методу анализа размерностей и основы теории многофакторного эксперимента. Формулы для выбора режимов сварки и приближенного расчета геометрических размеров сварных швов и их механических свойств приведены только для механизированной сварки под флюсом и только для низкоуглеродистых и пизколегированпых сталей. Для этих сталей и метода сварки указанные форму гы про1нли многократную опытную проверку и дают надежные результаты с точностью до 10 — 12%. [c.174]