Ingramatic — Winning Technologies

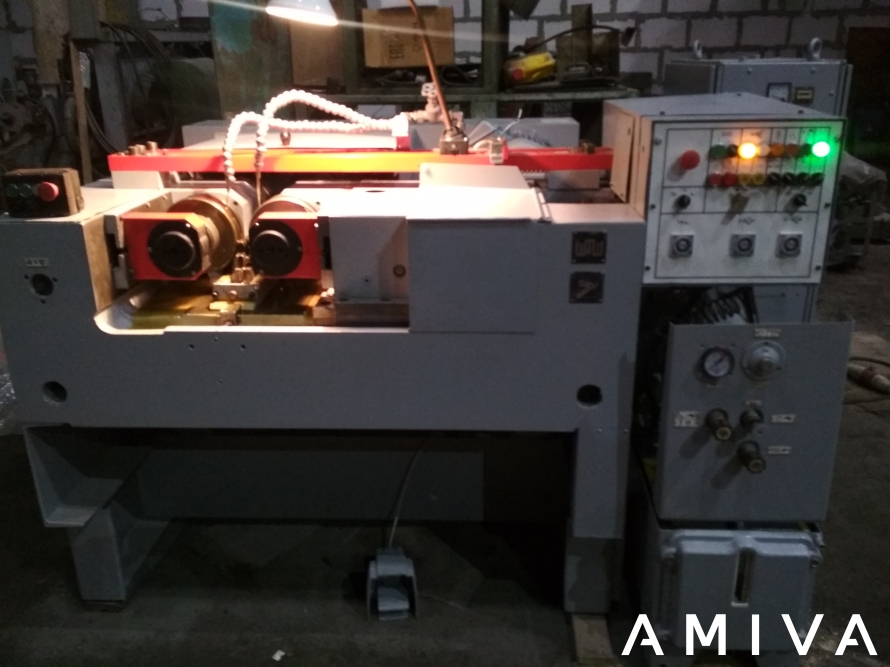

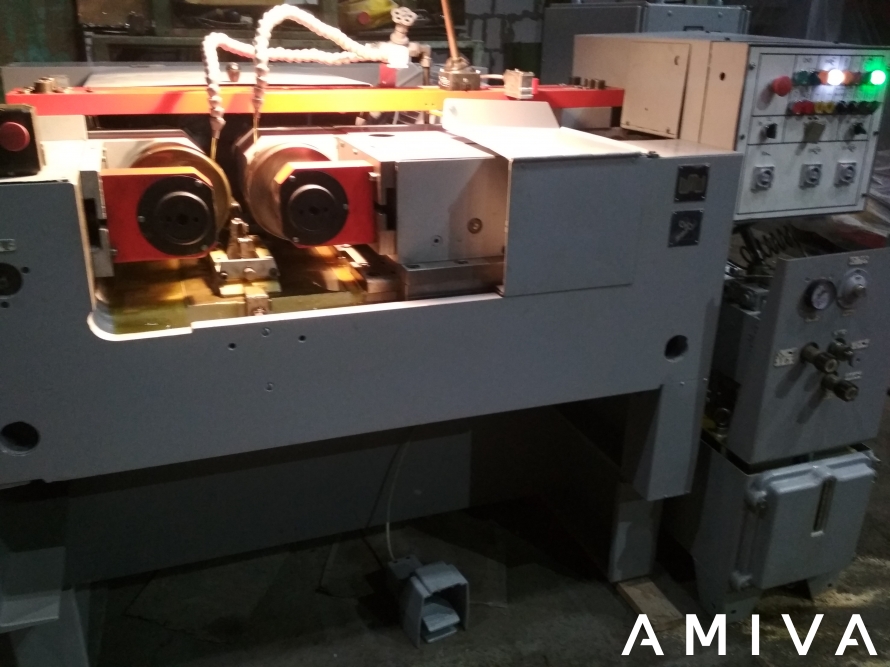

INGRAMATIC является компанией, имеющей большую историю в секторе производства оборудования для изготовления винтов и болтов. Основанная в 1966 году, она произвела и установила в разные страны мира более 3000 резьбонакатных станков, выдвинув свою товарную марку на лидирующие позиции в Италии и за рубежом.

В 2006 году было построено новое предприятие в Кастельнуово Скривиа (Castelnuovo Scrivia) площадью в 20 000 кв. м.: крупный логистический, организационный и функциональный центр, соответствующий новым целям компании.

С 2004 компания INGRAMATIC является частью группы SACMA: это уникальное в своем роде объединение технических, производственных и коммерческих возможностей. Наша продукция сочетается с производственной гаммой группы SACMA, в частности, наши изделия, в том числе оборудование для накатки резьбы болтов высокой прочности и специального назначения, дополняют современные прессы.

Все узлы проходят обработку на предприятиях группы в Лимбиате и Вимеркате, где также расположено OBM, еще одно предприятие компании SACMA Group.

На предприятии в Кастельнуово Скривиа имеются сборочные цеха, участок технических испытаний, склад и техническое бюро. Вся наша продукция от резьбонакатных станков для мелких винтов до станков для производства крепежных деталей для автомобилестроения и строительной отрасли отличается надежностью, производительностью, безопасностью и технологическими инновациями.

Ноу-хау компании INGRAMATIC позволяет производить станки в стандартной версии, с приспособлениями для сборки заготовки с шайбой, с оборудованием для снятия фасок, а также в специальных версиях по требованию заказчика.

Компания INGRAMATIC предлагает не просто станки, а комплексные производственные системы. Автоматические системы подачи заготовок и шайб, аппаратура контроля в сочетании с устройствами отбраковки, приспособления для сборки шайб и оборудование для снятия фасок легко монтируются в резьбонакатные станки INGRAMATIC, проектируемые как модульные системы.

ОСОБО ВЫСОКАЯ ТОЧНОСТЬ

Высокая точность механической обработки является необходимым требованием для создания станков с высокой производственной эффективностью.

Для достижения этой цели недопустимыми являются компромиссные подходы к качеству механических узлов, входящих в состав станков, подвергающихся таким сильным нагрузкам, как резьбонакатные станки.

Компания INGRAMATIC выбрала проведение всех циклов обработки на предприятиях группы SACMA с использованием самых передовых технологий, существующих на рынке для обеспечения полного контроля качества своей продукции.

Систематический и строгий инспекционный выходной контроль всех дета- лей, который проводится перед их отправкой на склад, является наилучшей арантией их годности и взаимозаменяемости.

Выбор высокопрочных материалов, применение совершенных мето- дов термообработки, исключительная точность поверхностной обработ- ки — шлифования и доводки, делают резьбонакатные станки марки

ПРОЧНАЯ СТАНИНА

Станина имеет критическое значение для эксплуата- ционных характеристик любого станка, в частности для резьбонакатного станка, поскольку оно влияет на сохранение точности и надежности работы станка с течением времени.

Решающее значение для этого элемента имеют много- летний опыт, исследования с использованием совер- шенных систем имитационного моделирования и экс- периментальный анализ возникающих деформаций.

Компания INGRAMATIC производит основания из электросварных сталь- ных листов, которые подвергаются термообработке для снятия внутрен- них напряжений перед проведением необходимых видов механической обработки на станках.

С точки зрения структуры достигается система повышенной жесткости с оптимальным управлением техническими жидкостями без опасности их разбрызгивания в рабочей среде. Новая конструкция, оптимизированная с помощью программного обеспечения FEM позволяет наилучшим образом противостоять нагруз- кам, возникающим при накатывании резьбы на заготовки повышенной прочности и с особыми профилями.

МОДУЛЬНАЯ КОНЦЕПЦИЯ

Использование концепции модульности при проек- тировании и производстве станков дает существенные преимущества пользователям.

Прежде всего упрощается возможность персонализа- ции оборудования на основе требований и запросов заказчика. Вместе с тем легче в исполнении становятся операции по модернизации существующего оборудо- вания.

Компания  Резьбонакатные станки спроектированы таким образом, чтобы их можно было дополнять вспомогательными приспособлениями:

Резьбонакатные станки спроектированы таким образом, чтобы их можно было дополнять вспомогательными приспособлениями:

- приспособление для сборки заготовки с шайбой;

- приспособление для сборки заготовки с двумя шайбами;

- оборудование для снятия фасок;

- система подачи болтов и специальных винтов без головки;

- устройство накатывания для проведения особых видов обработки стерж- невой части и головки винта.

ВИБРОПИТАТЕЛЬ

Система подачи цилиндрических заготовок является очень важной частью резьбонакатного станка, которая должна совершенным образом сочетаться с остальны- ми узлами станка.

Эффективность оборудования прежде всего связа- на с функциональностью устройств подачи заготовок, которые должны гарантировать непрерывный поток правильно ориентированных заготовок.

Конструкция станков INGRAMATIC позволяет использовать различные типы питателей. Небольшие резьбонакатные станки вплоть до серии 3, предназначенные в основном для изготовления винтов, оснащены вибробункерами. Кроме того, для специальных заготовок предусмотрены вибраторы, оснащенные цифровыми визуальными системами, позволяющими с максимальной гибкостью регулировать самые сложные случаи позиционирования загото- вок перед их подачей в рабочую зону.

Для резьбонакатных станков средних и больших габаритов имеется возмож- ность выбора между вибропитателем и вертикальной системой подачи.

На этапе начального изучения проекта техническое бюро компании

Небольшие резьбонакатные станки вплоть до серии 3, предназначенные в основном для изготовления винтов, оснащены вибробункерами. Кроме того, для специальных заготовок предусмотрены вибраторы, оснащенные цифровыми визуальными системами, позволяющими с максимальной гибкостью регулировать самые сложные случаи позиционирования загото- вок перед их подачей в рабочую зону.

Для резьбонакатных станков средних и больших габаритов имеется возмож- ность выбора между вибропитателем и вертикальной системой подачи.

На этапе начального изучения проекта техническое бюро компании

ВЕРТИКАЛЬНОЕ ПОДАЮЩЕЕ УСТРОЙСТВО

Для того чтобы резьбонакатные станки обладали наи- большей производственной эффективностью, они должны быть оснащены специальными системами загрузки, соответствующими типологии обрабатывае- мых заготовок.

Система вертикальной подачи предназначена для производства тяжелых болтов и специальных деталей большой длины либо для крупногабаритных резьбона- катных станков с высоким устройством загрузки.

- управляемого загрузочного вибрационнного бункера, позволяющего постоянно подавать необходимое количество заготовок в устройство вер- тикального подъема, не перегружая контейнер;

- устройства вертикального подъема с лопатками для захвата (полезная ширина 1200 мм) с возможностью регулирования скорости;

- блока вращающихся роликов с линейным вибратором для отбора и ориентации деталей перед их подачей на направляющие питателя.Система обеспечивает превосходное выравнивание с помощью направ- ляющих резьбонакатного станка, оборудованных электроприводом для регулировки по высоте и шарнирным соединением для изменения угла наклона.

НАПРАВЛЯЮЩИЕ С ЭЛЕКТРОПРИВОДОМ

Направляющие принимают заготовки из подающего устройства и направляют их после выравнивания и правильного позиционирования в производствен- ный блок и, следовательно, в плашки. Характерные требования, предъявляемые к этим эле- ментам — простота регулирования, устойчивость и износостойкость.

Направляющие резьбонакатных станков компании INGRAMATIC изготов- лены из стали специального назначения и подвергнуты закаливанию в зоне скольжения для обеспечения их долговечности.

Направляющие соединены между собой в их верхней части, а их широкий диапазон регулировки по высоте позволяет свободно загружать даже очень длинные заготовки.

Характерные требования, предъявляемые к этим эле- ментам — простота регулирования, устойчивость и износостойкость.

Направляющие резьбонакатных станков компании INGRAMATIC изготов- лены из стали специального назначения и подвергнуты закаливанию в зоне скольжения для обеспечения их долговечности.

Направляющие соединены между собой в их верхней части, а их широкий диапазон регулировки по высоте позволяет свободно загружать даже очень длинные заготовки.

Регулирование направляющих по высоте осуществляется с помощью электропривода с возможностью запоминания положения изготавливае- мой детали.

Кроме того, наличие электропривода дает возможность устанавливать автоматически линейное соответствие направляющих с блоком вибро- питателя. На крупногабаритных станках имеется также возможность уста- навливать снабженный двигателем регулятор открытия/закрытия с предварительным введением параметров.

СПЕЦИАЛЬНЫЕ СЪЕМНЫЕ НАПРАВЛЯЮЩИЕ

Направляющие системы подачи представляют собой элементы, подверженные быстрому износу, прежде всего когда приходится обрабатывать особые заготов- ки с улучшенными свойствами, либо когда возникает потребность прибегать к профилям направляющих с уменьшенной контактной поверхностью, гарантирую- щей хорошее скольжение заготовок. Для таких вариантов применения направляющих необходимо изготавли- вать их из стали специального назначения и проектировать таким обра- зом, чтобы упростить работы по техобслуживанию.

Для решения этих проблем компания

Для таких вариантов применения направляющих необходимо изготавли- вать их из стали специального назначения и проектировать таким обра- зом, чтобы упростить работы по техобслуживанию.

Для решения этих проблем компания

ОДИНОЧНАЯ ПОДАЧА

Устройство подачи заготовки, на которой будет нака- тываться резьба, имеет фундаментальное значение для обеспечения наилучшей результативности станка с точки зрения эффективности и производительности. Чаще всего со стороны пользователей звучат требова- ния об обеспечении легкости регулировки данного устройства, которое должно совершать рабочие движе- ния абсолютно синхронно с движениями суппорта.

Чаще всего со стороны пользователей звучат требова- ния об обеспечении легкости регулировки данного устройства, которое должно совершать рабочие движе- ния абсолютно синхронно с движениями суппорта.

На станках вплоть до 4-ой серии габаритов компания INGRAMATIC приме- няет систему одиночной подачи, характеризующуюся особой простотой и эффективностью при обработке легких заготовок и заготовок относительно ограниченной длины.Толкатель устройства ввода приводится в действие с помощью кинематической цепи, которая получает движение от основного вала.

Система оснащена пневматическим поршнем, обеспечивающим воз- врат устройства ввода на этапе регулировки, а также предотвращающим повреждение устройства ввода в случае неправильного ввода заготовки.

Отсекатель выполняет функцию сепаратора заготовок, опускающихся по направляющим. Она гарантирует их правильное расположение перед тем, как устройство подачи поместит их между плашками и предотвращает опас- ность едновренную подачу двух заготовок.

ДВОЙНАЯ ПОДАЧА

Система подачи крупногабаритных заготовок требует принятия специальных мер, обеспечивающих посто- янство качественных параметров даже при работе на повышенных скоростях. Большое разнообразие заготовок, подвергающихся операции накатки резьбы, требует наличия гибкой и универсальной системы ввода. Компания INGRAMATIC разработала исключительно оригинальное устрой- ство двойной подачи, благодаря которой перемещение заготовки с направ- ляющих на гребенки разделяется на три этапа: разделение, транспортиров- ка и ввод. Для выполнения каждого из этапов имеется специальный орган:

- сепаратор гарантирует поочередный проход одной заготовки для каждого такта введения;

- транспортер перемещает заготовку в рабочую зону и размещает ее напротив подвижной плашками;

- устройство ввода, слегка опережая движение суппорта, точно и с совер- шенной ортогональностью вводит заготовку между плашки.

Двойная подача применяется на резьбонакатных станках компании INGRAMATIC, начиная с 5-ой серии.

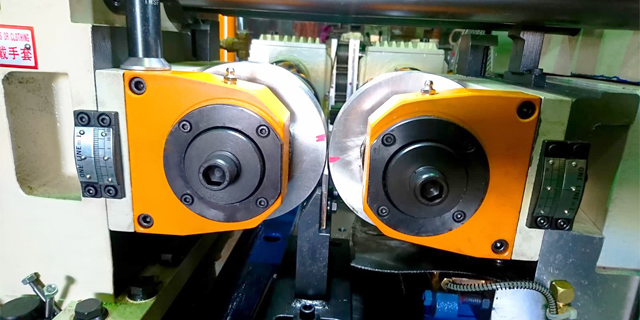

НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ ПЛАШКИ

Устойчивость кармана неподвижной плашки являет- ся решающим фактором, гарантирующим соблюдение размерных допусков производимых изделий. К этому важнейшему элементу оборудования предъ- является также требование повышенной повторяе- мости регулировочных параметров в фазе наладки оснастки. На станках средних и больших размеров компания INGRAMATIC приме- нила двойную гидравлическую блокировку, вертикальную и горизон- тальную, держателя гребенки, которая позволяет прилагать надлежащее усилие фиксации и является очень удобной и практичной операцией для пользователя. На узле держателя гребенки выполняются следующие регулировки:

- регулировка по высоте посредством регулировочного клина, располо- женного на нижней опоре;

-

регулировка расстояния и наклона задней опорной плоскости посред- ством четырех регулировочных калиброванных винтов, расположенных со стороны оператора.

В зоне фиксации блока держателя плашки станина укреплена ребрами, сообщающими ей необходимую жесткость.

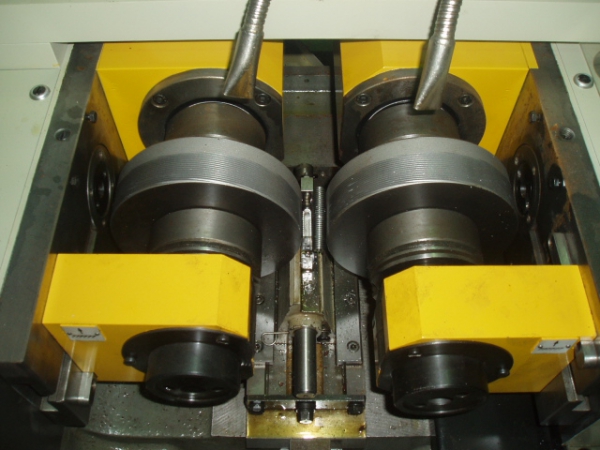

СУППОРТ С ГИДРОСТАТИЧЕСКИМИ НАПРАВЛЯЮЩИМИ

В сфере автомобилестроения и в промышленности в целом наблюдается растущий спрос на винты и крепежные изделия с резьбой, выполненной после проведения упроч- няющей термообработки с целью повышения точности резьбы и устойчивости к усталости компонентов.

Повышенные нагрузки данного процесса делают необхо- димым применение станков, являющихся результатом над- лежащих исследований и оснащенных соответствующими приспособлениями.

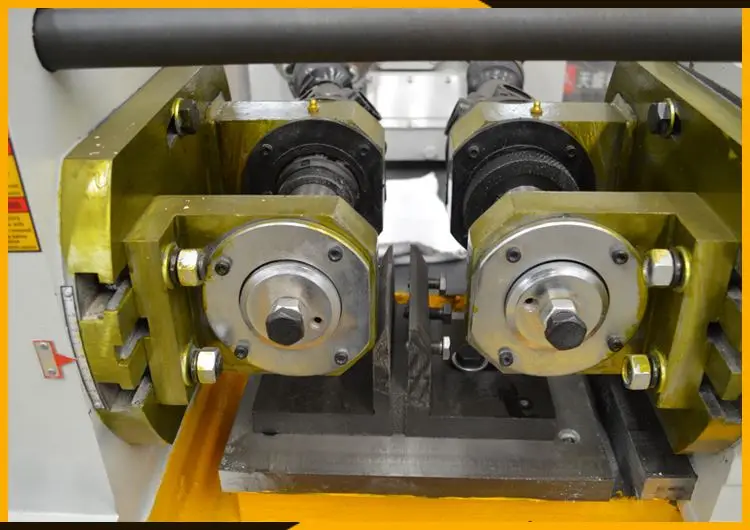

Компания INGRAMATIC применяет на своих станках, начиная с 5-ой серии, систему гидростатических направляющих, характеризующуюся повы- шенной грузоподъемностью и большой виброгасительной способно- стью. Смазочный материал под давлением направляется через распре- делитель на специальные бронзовые направляющие, закрепленные на станина. Благодаря гидростатическим карманам, имеющимся на направ- ляющих, образуется масляная пленка, распределяющая рабочую нагрузку равномерно и обеспечивающая амортизацию ударов, возникающие в момент помещения заготовки между гребенками. Суппорт из высокопрочного легкого сплава с пластинами из закален- ной стали, накладываемыми в зоне скольжения и размещения подвижных гребенок, снижает давление чередующихся масс и обеспечивает высокую скорость производства.

Замкнутый контур обеспечивает рециркуляцию масла с поверхности направляющих, которое охлаждается и фильтруется способом, исключаю- щим загрязнение охлаждающей жидкости, что приводит к существенному снижению стоимости обслуживания оборудования.

Суппорт из высокопрочного легкого сплава с пластинами из закален- ной стали, накладываемыми в зоне скольжения и размещения подвижных гребенок, снижает давление чередующихся масс и обеспечивает высокую скорость производства.

Замкнутый контур обеспечивает рециркуляцию масла с поверхности направляющих, которое охлаждается и фильтруется способом, исключаю- щим загрязнение охлаждающей жидкости, что приводит к существенному снижению стоимости обслуживания оборудования.

ЭЛЕКТРОННЫЙ МАХОВИК

В фазе наладки резьбонакатного станка всегда полез- но иметь возможность контроля системы ввода и про- верки правильности работы станка. Необходимо снабдить оператора простым в примене- нии инструментом, позволяющим работать в услови- ях максимальной безопасности работника, исключая любую возможность повреждения оснастки и станка. Компания INGRAMATIC оснащает свои резьбонакатные станки электрон- ным маховиком, позволяющим легко выполнить различные операции:

- суппорт может быть приведен в движение в ручном режиме на очень малой скорости без бесполезного участия фрикционно-тормозного меха- низма;

- контроль фазы инструментов может быть очень легко выполнен прину- дительным выполнением заготовкой полуооборота с возвратом в исхо- дное положение;

- визуальный контроль фаз ввода, проведенного на контролируемой скорости, позволяет провести дефрагментацию движения и позволяет инвертировать вращение, чтобы достичь желаемого положения;

-

накатка резьбы на заготовки на малой скорости позволяет визуально наблюдать весь цикл обработки, перед запуском производства в непре- рывном режиме.

ЭЛЕКТРОПРИВОДЫ / SC-MATIC

В ходе современного мелкосерийного промышленного производства существенно увеличивается количе- ство циклов смены оснастки: отсюда возникает тре- бование к оператору работать с постоянно растущим объемом информации на фазе подготовки станков, причем это происходит в крайне сжатые промежутки времени.

Панель управления сенсорного типа, устанавливаемая на станках INGRAMATIC, дает возможность управления станком и вспомогательными устройствами простым и интуитивным образом. Система предоставляет информацию о производстве, профилактическом и плановом техобслу- живании и возможность проведения непрерывной диагностики работы резьбонакатного станка.

Система SC-MATIC в состоянии запомнить большое количество произ- водственных кодов. Программа оснащена портом локальной сети для передачи данных и модемом для удаленного доступа.

Программное обеспечение SC-MATIC разработано группой SACMA на плат- форме Siemens с операционной системой Windows-CE, чтобы сделать при- менение резьбонакатных станков более простым и универсальным.

КОНТРОЛЬ РАБОЧЕГО УСИЛИЯ

В обеспечении качества продукции современных резьбонакатных станков фундаментальную роль игра- ют системы контроля.

Мониторинг усилий, приводящих к деформации, кроме обеспечения сохранности инструмента и механиче- ских органов станка, обеспечивает также эффектив- ный косвенный контроль соответствия необходимым размерным параметрам произведенных изделий.

Монитор усилий SC600 была разработана группой SACMA для выполнения контроля усилий накатывания, она имеется на всех станках INGRAMATIC.

Система предусматривает размещение сенсорных датчиков рабочего усилия в различных точках, с возможностью прочтения результатов кон- троля на дисплее, расположенном на пульте управления станком. Система контроля может быть абсолютной (предварительно калиброванные сен- сорные датчики) или относительной (автокалибровка в рабочей фазе).

Кроме того, на каждом станке может быть предусмотрена установка других систем контроля рабочего усилия, в зависимости от требований заказчика. Сигнал об обнаруженном рабочем усилии может также приводить в дей- ствие устройство отбраковки не соответствующих заданным параметрам изделий.

Сигнал об обнаруженном рабочем усилии может также приводить в дей- ствие устройство отбраковки не соответствующих заданным параметрам изделий.

НАПРАВЛЯЮЩИЕ ВЫГРУЗКИ И ОТБРАКОВКИ

Требование промышленности о выпуске все более точных и бездефектных изделий удовлетворяется бла- годаря выпуску оборудования для выходного контроля изделий, или предложению производственного обо- рудования, способного производить качественные изделия и отбраковывать дефектные. Правильная работа соответствующих органов необходима также для све- дения к минимуму ущерба, вызванного соударениями заготовок с рабочи- ми органами станка или с другими заготовками.

Компания INGRAMATIC разработала и отладила запатентованную систе- му направляющих отбраковки накатных изделий, встроенную в устрой- ство отбраковки изделий.

Аномалия, обнаруженная системой контроля рабочего усилия, приводит в действие дверцу отбраковки, осуществляющую сепарацию изделий с дефектной резьбой. На выходе из зоны оснастки изделия,соответствующие качественным пара- метрам, поступают на направляющие выгрузки, которые замедляют ско- рость их перемещения, существенно снижая силу их ударов о направляю- щий желоб и об обработанные изделия, уже находящиеся в контейнере.

На выходе из зоны оснастки изделия,соответствующие качественным пара- метрам, поступают на направляющие выгрузки, которые замедляют ско- рость их перемещения, существенно снижая силу их ударов о направляю- щий желоб и об обработанные изделия, уже находящиеся в контейнере.

ЭРГОНОМИКА И БЕЗОПАСНОСТЬ

В основу современных станков должны быть положе- ны исследования, гарантирующие наилучшие усло- вия работы операторов, особое внимание должно уделяться их безопасности и охране окружающей среды. У резьбонакатных станков функция кабины заключа- ется в звукоизоляции (уровень шума ниже 80 дБ) и защите оператора от опасного контакта с движущими- ся органами. Кабины резьбонакатных станков INGRAMATIC содержат решения, облег- чающие работу:

- операторов, посредством широких ступней и подножек, рационального пульта управления, смонтированного на вращающейся подставке, удоб- ных дверей доступа и эффективному освещению рабочей зоны;

-

специалистов по техническому обслуживанию, благодаря панелям, открывающим доступ к различным механическим органам и легко пере- мещаемому сервисному оборудованию.

Платформа, на которой закреплено основание станка, выполняет также функцию сборника технических жидкостей, предотвращая их случайное растекание и просачивание в рабочую среду.

СБОРКА ШАЙБ

Постоянно возрастающая потребность промышлен- ности в винтах с предварительно смонтированной шайбой вынудила конструкторов станков предложить соответствующие устройства для проведения автома- тической сборки.

Эта аппаратура позволяет соединить одну или две шайбы с заготовкой до накатывания резьбы, преоб- разуя их в одно целое с винтом.

Компания INGRAMATIC оснащает свои станки узлами сборки одиночных или сдвоенных шайб с заготовками, характеризующимися умеренными размерами и исключительно гибким применением.

Не снижая надежности и производительности резьбонакатных станков, эти устройства обеспечивают сборку шайб различной типологии (плоские, с фасками, конические, с волнистой поверхностью, зубчатые, с прорезями и т. д.) с заготовками самого широкого спектра диаметров и длины.

Программное обеспечение SC-MATIC позволяет программируемому логи- ческому контроллеру легко и интуитивно управлять работой узла загрузки шайб. Система контроля с сенсорными датчиками гарантирует, что вся сово- купность винтов, направляемых на резьбонакатный станок, будет оснащена шайбами, система возвращает в цикл винты, не оснащенные шайбами.

Для винтов малых размеров, производимых на большой скорости,

используется особый узел, в котором рычаги, управляемые кулачком, ока- зывают давление на головку винта, противодействуя центробежной силе.

д.) с заготовками самого широкого спектра диаметров и длины.

Программное обеспечение SC-MATIC позволяет программируемому логи- ческому контроллеру легко и интуитивно управлять работой узла загрузки шайб. Система контроля с сенсорными датчиками гарантирует, что вся сово- купность винтов, направляемых на резьбонакатный станок, будет оснащена шайбами, система возвращает в цикл винты, не оснащенные шайбами.

Для винтов малых размеров, производимых на большой скорости,

используется особый узел, в котором рычаги, управляемые кулачком, ока- зывают давление на головку винта, противодействуя центробежной силе.

ЗАГРУЗЧИК ШАЙБ И ЗАГОТОВОК

Ценность автоматического производственного обору- дования измеряется степенью автономности работы, то есть периодом работы без вмешательства извне, осуществляемого оператором.

Таким образом можно добиться повышенной произ- водственной эффективности, повышающей рентабель- ность оборудования.

Резьбонакатные станки INGRAMATIC могут быть оснащены устройством переноса, системой автоматической загрузки заготовок и шайб в соответ- ствующие вибробункеры. Устройство переноса состоит из вибробункера и подъемной системы с неподвижной стойкой и с подвижным ковшом. Бункер загружает изделия в ковш, который по команде поднимается и опрокидывает изделия в вибра- тор.

Загрузочное устройство управляется программируемым логическим кон- троллером станка, который дает команду на загрузку в зависимости от уровня заполненности вибратора изделиями и сигнализирует оператору об отсутствии изделий в бункере.

Устройство переноса состоит из вибробункера и подъемной системы с неподвижной стойкой и с подвижным ковшом. Бункер загружает изделия в ковш, который по команде поднимается и опрокидывает изделия в вибра- тор.

Загрузочное устройство управляется программируемым логическим кон- троллером станка, который дает команду на загрузку в зависимости от уровня заполненности вибратора изделиями и сигнализирует оператору об отсутствии изделий в бункере.

РЕЗЬБОНАКАТНЫЕ СТАНКИ ТИПА Р

Накатывание болтов или на особые винты без голов- ки на станках с плоскими гребенками исключительно эффективна с точки зрения качества и производи- тельности.

Для осуществления этих условий необходимо распола- гать надежной системой питания.

Компания INGRAMATIC способна поставить всю гамму станков с 1-ой по 7-ю серии в версии P. Заготовки располагаются напротив устройства ввода с помощью трубопровода. Пневматический сепаратор обеспечивает пра- вильное поступление заготовок в рабочую зону.

Для правильной ориентации подаваемых заготовок имеются два возмож- ных решения.

Оптимальное решение заключается в объединении резьбонакатного станка с прессом, который в последней секции направляет отштампо- ванную заготовку непосредственно на резьбонакатный станок с помощью связывающего трубопровода.

Второе решение предусматривает наличие системы загрузки с вибрато- ром или подъемником, в зависимости от длины заготовок, и системы отбора механического типа или оснащенной цифровой видеокамерой.

БЛОК СНЯТИЯ ФАСОК

Снятие фасок представляет собой операцию, часто совмещаемую с накаткой резьбы.

Существуют различные типы фасок и сверл, которые могут быть реализованы более просто и рентабельно посредством операции резания перед накаткой резь- бы вместо применения сложных и малопроизводитель- ных устройств штамповки.

Шпиндель снятия фасок INGRAMATIC монтируется на суппорт, снабжен- ный двигателем, что позволяет легко определить правильное положение для заготовок различной длины. Для сокращения времени установки это положение может быть занесено в память.

Сначала заготовка помещается в цанги двух устройств ввода (одно рабо- тает с головкой, а другое с остальной частью заготовки), затем она протал- кивается внутрь патрона, где отрезается сверло.

Обрезки уносятся вместе с жидкостью охлаждения и собираются в соот- ветствующий контейнер, тогда как жидкость подвергается фильтрации и возвращается в цикл.

По выбору заказчика станок для снятия фасок может быть отдельным или рабочим узлом, совмещенным с резьбонакатным станком, выполняю- щим снятие фасок перед накатыванием резьбы с использованием одной и той же системы загрузки.

Для сокращения времени установки это положение может быть занесено в память.

Сначала заготовка помещается в цанги двух устройств ввода (одно рабо- тает с головкой, а другое с остальной частью заготовки), затем она протал- кивается внутрь патрона, где отрезается сверло.

Обрезки уносятся вместе с жидкостью охлаждения и собираются в соот- ветствующий контейнер, тогда как жидкость подвергается фильтрации и возвращается в цикл.

По выбору заказчика станок для снятия фасок может быть отдельным или рабочим узлом, совмещенным с резьбонакатным станком, выполняю- щим снятие фасок перед накатыванием резьбы с использованием одной и той же системы загрузки.

РЕЗЬБОНАКАТНЫЙ ЦЕНТР

Поскольку производственная гибкость стала пара- метром, необходимым для завоевания новых рын- ков, очень важно уметь индивидуализировать станки согласно требованиям и стратегиям заказчика. Проектирование станков на рабочей станции трех- ерного автоматизированного проектирования, позволяет находить индивидуальные решения в крайне сжатые сроки и с большой точностью.

Исходя из своих станков в стандартной комплектации, компания

INGRAMATIC предлагает решения, способные удовлетворить самые слож- ные запросы.

Например применение на одном и том же станке различных систем пода- чи позволяет производить как обычные винты, так и призонные болты.

Некоторые заказчики имеют целью применение станка для одного типа продукции, но на максимальной скорости, с минимизацией логистических

периодов остановки станка.

Для удовлетворения этого требования пред- лагаются решения, предполагающие загрузку заготовок в непрерывном автоматическом режиме.

Особое внимание уделяется органам питания станка (направляющие HSS, контрольные датчики, направляющие выгрузки, конвейеры и т. д.), призван- ным гарантировать максимальную надежность и долговечность.

ПРОЕКТИРОВАНИЕ ОСНАСТКИ

Эволюция резьбонакатных станков вынуждает про- ектировщиков и технических специалистов выпускать все более сложные изделия на основе данной техно- логии. На этапе планирования новых инвестиций очень важно иметь возможность рассчитывать на поддерж- ку надежного партнера и эксперта в проектирова- нии и производстве оборудования, способного давать продукцию,удовлетворяющую особые запросы.

Многолетний опыт компании INGRAMATIC в проведении анализа про- блематики резьбонакатных станков и в поисках технологических решений, соответствующих запросам заказчика, позволяет охватить суть проблемы на этом критическом этапе таким образом, чтобы ускорить темпы проек-

тирования и производства.

Команда инженеров, использующих самое совершенное имитационное и проектное программное обеспечение, сотрудничает с заказчиком в поисках наилучших индивидуальных решений для промышленного освоения изделия.

Сотрудничая с компаниями, которые являются лидерами в данном секторе, компания INGRAMATIC может предложить эффективное производствен- ное оборудование “под ключ”.

На этапе планирования новых инвестиций очень важно иметь возможность рассчитывать на поддерж- ку надежного партнера и эксперта в проектирова- нии и производстве оборудования, способного давать продукцию,удовлетворяющую особые запросы.

Многолетний опыт компании INGRAMATIC в проведении анализа про- блематики резьбонакатных станков и в поисках технологических решений, соответствующих запросам заказчика, позволяет охватить суть проблемы на этом критическом этапе таким образом, чтобы ускорить темпы проек-

тирования и производства.

Команда инженеров, использующих самое совершенное имитационное и проектное программное обеспечение, сотрудничает с заказчиком в поисках наилучших индивидуальных решений для промышленного освоения изделия.

Сотрудничая с компаниями, которые являются лидерами в данном секторе, компания INGRAMATIC может предложить эффективное производствен- ное оборудование “под ключ”.

Резьбонакатные станки | Производителя | ETW International

Характеристики

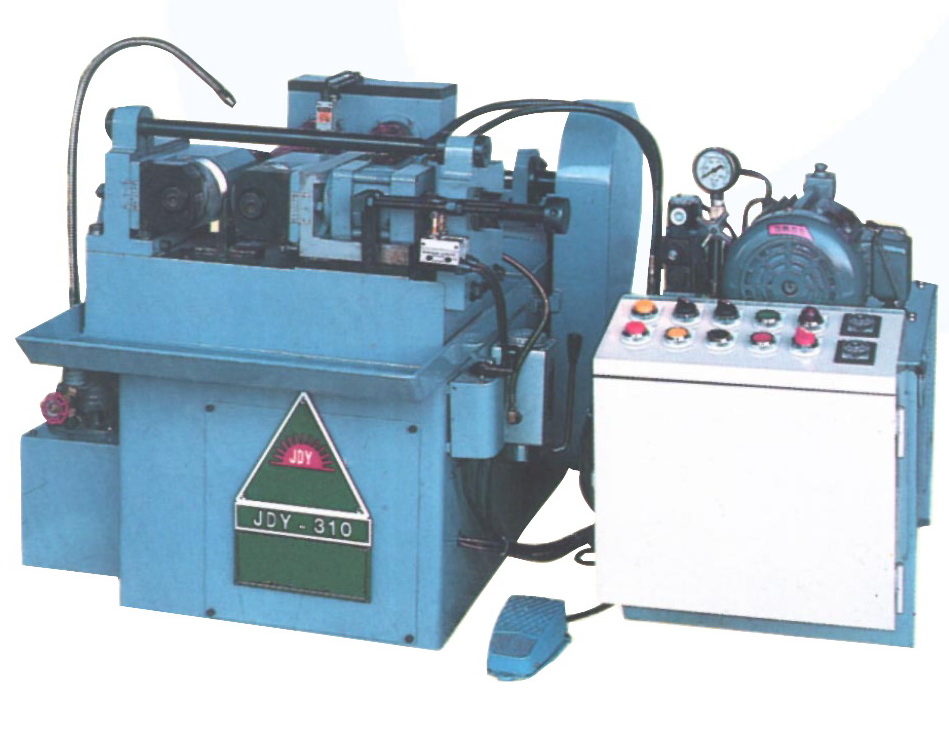

Резьбонакатные станки являются своего рода многофункциональным оборудованием для холодного деформирования металла, которое может выполнить ряд процедур по обработке заготовок, в том числе накатку различных типов резьб, а также различных типов зубчатых и шлицевых профилей. Помимо этого, он также подходит для выравнивания, уменьшения диаметра, уменьшения шероховатости накатанных поверхностей и для выполнения других видов формообразующей накатки.

Помимо этого, он также подходит для выравнивания, уменьшения диаметра, уменьшения шероховатости накатанных поверхностей и для выполнения других видов формообразующей накатки.

Преимущества

1. Холодная накатка резьбы осуществляется без обработки резанием, что значительно улучшает качество внутренней и внешней поверхности заготовок.

2. Для пластической холодной деформации заготовки резьбонакатные станки в основном оснащаются резьбонакатным инструментом. Поскольку металлическое волокно инструмента является сплошным, образующиеся радиальное напряжение может значительно улучшить гладкость поверхности, жесткость и прочность деталей. Рабочая эффективность данного вида обработки в несколько или даже в десятки раз выше механической обработки. Помимо этого, технология холодной накатки также обеспечивает экономию металла.

3. Образующиеся во время обработки радиальное напряжение заметно повышает усталостную прочность и прочность на кручение заготовок. Таким образом, это оборудование действительно является высокоэффективным, энергосберегающим и низкозатратным.

4. Все модели резьбонакатных станков являются нашими недавно и независимо разработанными запатентованными продуктами.

Модели станков

1. ATR16

Негидравлические резьбонакатные станки ATR16 – это специальное оборудование, которое используется для обработки резьбовых шпилек с диаметром от 4 до 16 мм. При обработке зажимных винтов производительность увеличивается двое. Данные станки позволяют избежать проблемы сужения диаметра, что положительным образом сказывается на качестве винтов. Они широко используются в индустриях, связанных с установкой технического оборудования, килевыми балками, устройствами для кондиционирования и связи и т.д.

2. TR80

Резьбонакатные станки TR80 позволяют осуществить накатку различных типов резьб. Они также подойдут для обработки зажимных винтов, резьбовых шпилек и т.д. Данные станки обладают прочной сварной конструкцией из листовой стали. Они отличаются удобством и простотой в использовании, а также надежным качеством. Такое оборудование идеально подойдет для производства стандартных и нестандартных болтов.

Такое оборудование идеально подойдет для производства стандартных и нестандартных болтов.

3. TR150

Резьбонакатные станки TR150 пользуются большой популярностью у клиентов, так как обладают прочной конструкцией, отличаются высоким качеством, удобством в техническом обслуживании и разумной ценой. Кроме выполнения осевой и радиальной обработки данные станки могут также использоваться для правильных и неправильных болтов, сквозных болтов и т.д. Резьбовые шпильки, которые производятся на нашем заводе в провинции Чжецзян, экспортируются в США, Канаду, Европу и другие развитые страны.

4. TR160

Резьбонакатные станки TR160 обладают рациональной и прочной конструкцией, кроме этого, они отличаются большой мощностью, низким уровнем шума, удобной регулировкой и низким процентом сбоев. Данные станки обеспечивают высокоточную обработку и широко используются для накатки различных наружных резьб, включая обычную, трапецеидальную, модальную резьбу и т. д. Это оборудование может также использоваться для формовки, рихтовки, обработки в галтовочном барабане, рифления и т.д.

д. Это оборудование может также использоваться для формовки, рихтовки, обработки в галтовочном барабане, рифления и т.д.

Благодаря червяной шестерне, червячному приводу и системе автоматической смазки, ручному и педальному управлению, а также возможности управления в автоматическом и полуавтоматическом режимах, эти станки отличаются удобством в эксплуатации. Резьбонакатные станки данной серии значительно повышают производительность и снижают интенсивность труда рабочих. При использовании соответствующей резьбонакатной плашки танки этой серии могут использоваться для обработки стандартных и нестандартных болтов разных моделей.

5. TR200

Резьбонакатные станки TR200 используются для накатки различной наружной резьбы, включая обычную, трапецеидальную, модульную резьбу и т.д. Материалы, пригодные для обработки: углеродистая сталь, легированная сталь и цветные металлы с удельным удлинением в 10% и пределом прочности на растяжение менее 100 кгс/мм2.

6. TR630

TR630

Резьбонакатные станки TR630 используются для накатки обычной, трапецеидальной и модульной резьбы. Они также используются для формовки, рихтовки, обработки в галтовочном барабане, рифления и т.д. Материалы, пригодные для обработки: углеродистая сталь, легированная сталь и цветные металлы с удельным удлинением в 10% и пределом прочности на растяжение менее 100 Н/мм2.

Тип упаковки

Многослойная панель

Технические параметры

| Модель | ATR16 | TR80 | TR150 | TR160 | TR200 | TR630 |

| Максимальное усилие накатки | / | 80кН | 150кН | 160кН | 200кН | 630кН |

| Максимальный диаметр обработки | Φ4-Φ16мм | Φ4-Φ36мм | Φ4-Φ48мм | Φ4-Φ56мм | Φ80мм | / |

| Наружный диаметр цилиндрического ролика | Φ120-Φ170мм | Φ120-Φ170мм | Φ120-Φ170мм | / | Φ220мм | Φ260мм |

| Диаметр отверстия цилиндрического накатного ролика | Φ54мм | Φ54мм | Φ54мм | Φ54мм | Φ75мм | Φ100мм |

| Максимальная ширина цилиндрического накатного ролика | 100мм | 100мм | 100мм | 130мм | 180мм | 200мм |

| Угол наклона шпинделя | ±5° | ±5° | ±5° | ±5° | ±15° | ±10° |

| Межцентровое расстояние шпинделей | 120-240мм | 120-200мм | 120-240мм | 120-240мм | 150-300мм | 210-380мм |

| Частота вращения шпинделя | 36, 47, 60, 78 (об/мин) | 36, 47, 60, 78 (об/мин) | 36, 47, 60, 78 (об/мин) | 25, 40, 60, 100 (об/мин) | 20, 25, 41, 51, 64 (об/мин) | / |

| Действующая сила | 4кВт | 4кВт | 4кВт | 5. 5кВт 5кВт | / | / |

| Длина резьбы | Неограниченная (плюс защита) | / | Неограниченная (плюс защита) | Неограниченная (плюс защита) | / | / |

| Скорость подачи подвижного шпинделя | / | 5мм/с | 5мм/с | / | / | / |

| Ход гидравлического цилиндра | / | 0-10мм | / | / | / | |

| Гидравлическая сила | / | 2.2кВт | 2.2кВт | 2.2кВт | 5.5кВт | 7.5кВт |

| Вес | 1500кг | 800кг | 1700кг | 1830кг | 3000кг | 7000кг |

| Габаритные размеры | 1370×1330×1440мм | 1300×1250×1470мм | 1480×1330×1440мм | 1450×1520×1430мм | 1790×1730×1430мм | 2100×2270×2330мм |

| Максимальный шаг накатываемой резьбы | / | / | / | / | 8мм | / |

| Мощность привода системы накатки | / | / | / | / | 11кВт | 15кВт |

| Мощность привода системы охлаждения | / | / | / | / | 0. 12кВт 12кВт | 0.25кВт |

| Рабочий шаг | / | / | / | / | / | 15-21мм |

| Ширина цилиндрического накатного ролика | / | / | / | / | / | 28мм |

Схожие названия

Станки для накатки резьбы | Резьбонакатные автоматы | Станки для накатки резьб на трубах

Ремонт резьбонакатных станков в СПб

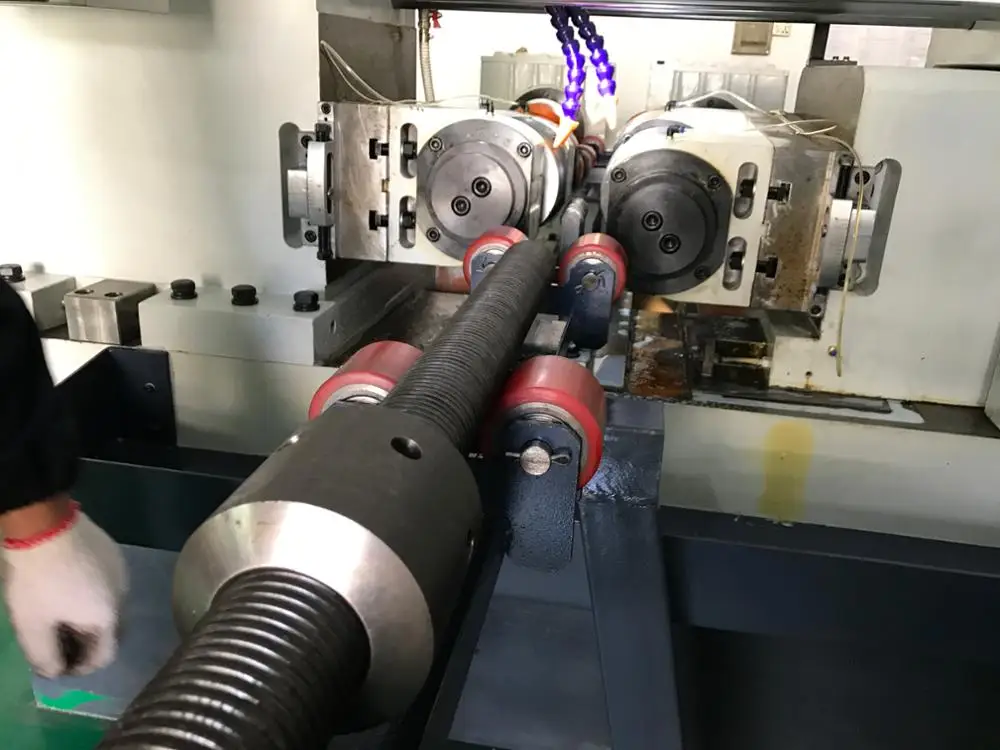

В современном машиностроении применяют различные методы для нанесения на наружные поверхности тел вращения винтовых профилей, резьбы, шлицов, рифов и т.п. Наибольшей производительностью при выполнении таких операций обладают специализированные резьбонакатные станки. В качестве рабочих заготовок для производимых изделий служат различные цилиндрические или конические детали, выполненные из стали, цветных металлов или их сплавов.

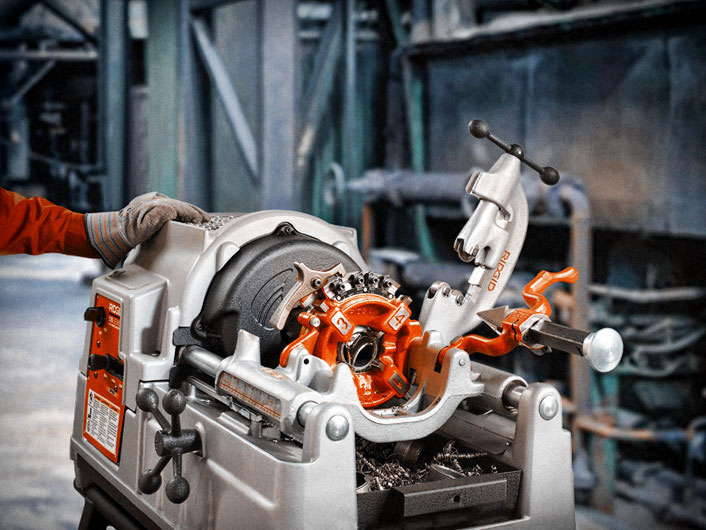

Резьбонакатные станки имеют разные принципы действия и конструкции, которые наилучшим образом приспособлены для выпуска той или иной продукции. Например, для накатки упорной резьбы на ходовые винты, имеющие значительную длину и большой диаметр, используют станки с гидравлическим приводом, развивающим усилие накатки в несколько десятков тонн с шаблонами в виде двух или трёх роликов. В то же время, для формования резьбы на шурупах используют станки с пневматическим приводом и шаблонами в виде плашек, которые, хотя и создают гораздо меньшие усилия накатки, но имеют производительность, достигающую нескольких сотен изделий в минуту.

Например, для накатки упорной резьбы на ходовые винты, имеющие значительную длину и большой диаметр, используют станки с гидравлическим приводом, развивающим усилие накатки в несколько десятков тонн с шаблонами в виде двух или трёх роликов. В то же время, для формования резьбы на шурупах используют станки с пневматическим приводом и шаблонами в виде плашек, которые, хотя и создают гораздо меньшие усилия накатки, но имеют производительность, достигающую нескольких сотен изделий в минуту.

Многие модели таких станков дополнительно оснащены системами ЧПУ, цепными конвейерами и манипуляторами для подачи заготовок и выгрузки готовых изделий.

Ремонт резьбонакатных станков должен проводиться высококвалифицированными специалистами, что обусловлено большим разнообразием конструктивных особенностей таких станков, необходимостью обеспечения совместной работы механической, электрической и гидравлической (или пневматической) систем, наличием автоматики и электроники.

Инженеры компании «ИМПУЛЬС» обладают значительным опытом и всем необходимым оборудованием для проведения ремонтно-восстановительных работ самых разнообразных деревообрабатывающих и металлорежущих станков, в т. ч., резьбонакатных станков.

ч., резьбонакатных станков.

Ремонт механической части резьбонакатных станков

Во время проведения среднего и капитального ремонта данного станка специалисты компании производят демонтаж, полную разборку основных узлов и механизмов станка, а также очистку, промывку и дефектовку деталей. Вне зависимости от конструкции станка, наибольшему механическому износу подвергаются подвижные узлы, обеспечивающие силовое воздействие рабочего инструмента на заготовку (в частности, подшипники, направляющие, шестерни и т.д.). Повреждённые и сильно изношенные детали заменяют новыми.

Специалисты проверяют степень износа направляющих станка, по которым перемещаются салазки с установленным на них накатным шпинделем. В случае необходимости устраняются дефекты в виде потёртостей, вмятин, задиров, царапин и пр.

В тех конструкциях станков, где используются ползуны для перемещения резьбонакатной плашки, очень важно восстановить геометрические параметры направляющих, изготовленных из легированной (латунной) стали, т. к. от точности взаимного перемещения накатной и неподвижной плашек зависит качество накатки резьбы на заготовки.

к. от точности взаимного перемещения накатной и неподвижной плашек зависит качество накатки резьбы на заготовки.

Технология восстановления необходимой геометрии направляющих, обеспечивающих плоскопараллельное смещение шпинделя с накатным роликом или ползуна с плашкой, выбирается мастером в зависимости от конструкционных особенностей станка, степени повреждения направляющих и материала их изготовления.

Отдельные модели станков оснащены бесступенчато регулируемой цепной передачей (вариатором), имеют в своей кинематической схеме фрикционные муфты, карданные валы, червячные передачи, поэтому требуют от мастеров, выполняющих ремонтные работы, определённой квалификации, а также применения специальных приспособлений и инструментов.

Ремонт гидравлической (пневматической) системы резьбонакатных станков

Опытные инженеры компании «ИМПУЛЬС» на этапе осмотра и диагностики резьбонакатного станка способны оценить общее техническое состояние гидравлической, а в некоторых моделях – пневматической системы станка. По характерным шумам, вибрациям трубопроводов, резким щелчкам, рывкам и неравномерному перемещению рабочих узлов станка можно судить о заедании клапанов, наличии воздуха в гидросистеме, исправности дросселей и т.д.

По характерным шумам, вибрациям трубопроводов, резким щелчкам, рывкам и неравномерному перемещению рабочих узлов станка можно судить о заедании клапанов, наличии воздуха в гидросистеме, исправности дросселей и т.д.

При выполнении ремонта гидравлической системы станка наши специалисты:

- произведут ревизию всех трубопроводов и их уплотнителей;

- заменят новыми потерявшие эластичность или изношенные резинотехнические изделия;

- очистят магнитные фильтры, масляные баки и сетки маслоприёмников;

- восстановят правильную работу возвратных, перепускных, предохранительных клапанов, электромагнитных золотников и другой гидроаппаратуры;

- поверят манометры;

- восстановят производительность шестерёнчатого насоса высокого давления;

- при необходимости произведут замену масла и полное удаление воздуха из гидросистемы.

Отдельно восстанавливается система подачи смазки и (или) охлаждающей жидкости в рабочую зону станка.

В процессе ремонта некоторых старых моделей резьбонакатных станков требуется замена разрушенных или сильно изношенных элементов гидросистемы (в частности, электромагнитных клапанов, шестерёнчатого насоса высокого давления), которые уже не выпускаются. Наши специалисты помогут подобрать устройства, аналогичные по параметрам (пропускной способности, расходу, рабочему давлению, производительности) и обеспечивающие заданные технические характеристики.

Наши специалисты помогут подобрать устройства, аналогичные по параметрам (пропускной способности, расходу, рабочему давлению, производительности) и обеспечивающие заданные технические характеристики.

Ремонт электрической схемы и автоматики резьбонакатных станков

Важной составляющей ремонта резьбонакатных станков является диагностика пускорегулирующей аппаратуры, проверка состояния коммутирующих устройств, силовых цепей, шлейфов, кабелей и т.п. При обнаружении нарушений изоляции или ненадёжных контактов наши инженеры-электрики проведут замену соответствующих элементов электрической схемы.

Во время ремонта станка специалисты проверят техническое состояние электродвигателей и, в случае необходимости, заменят подшипники, проведут балансировку валов, устранят биения и вибрации.

Одним из слабых звеньев автоматики в некоторых моделях резьбонакатных станков является реле времени, которое часто выходит из строя. Наши мастера устранят эту неполадку и настроят правильную работу автоматики.

После окончания ремонта специалисты компании производят наладку резьбонакатного станка. Мы гарантируем выполнение ремонтных работ качественно и в срок!

Форма заказа

Я не робот

Резьбонакатные станки

PEE-WEE® CNC AC — Удобство

PEE-WEE® CNC AC Одно- или двухсуставные станки для холодной штамповки демонстрируют проверенную жесткую конструкцию с линейными направляющими, доступными в диапазоне от 10 до 100 to. Они оснащены 1 или 2 управляемыми ЧПУ гидравлическими осями скольжения опалубки и 2 валами с приводом от серводвигателя переменного тока.

Станки с двумя гидравлическими направляющими с ЧПУ предназначены для более удобного обращения и настройки. Любое загрузочное устройство всегда располагается в центре машины. Это гарантирует идеальные условия для установки систем автоматизации и/или роботов, поддерживающих открытое рабочее пространство для легкого доступа.

Технические данные:

| Модель | Формовочное усилие | Инструмент o | Вал или | Длина опоры | Заготовка o | Масса |

| P 5 ЧПУ-AC | 10 — 50 кН | 90–110 мм | 40 мм | 60 мм | 0–25 мм | 800 кг |

| P 10 ЧПУ-AC | 10 — 100 кН | 130–180 мм | 54 мм | 120 мм | 3–40 мм | 1 200 кг |

| P 15 ЧПУ-АС | 10 — 150 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 2. 000 кг 000 кг |

| P 20 ЧПУ-AC | 10 — 200 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 2 300 кг |

| P 24 ЧПУ-АС | 10 — 240 кН | 160–200 мм | 69,85/80 мм | 230 мм | 4 — 120 мм | 3 600 кг |

| P 30 ЧПУ-АС | 10 — 300 кН | 160–280 мм | 80/100 мм | 230 мм | 4 — 120 мм | 4.000 кг |

| P 40 ЧПУ-АС | 10 — 400 кН | 160–280 мм | 80/100 мм | 230 мм | 4 — 120 мм | 4 400 кг |

| P 50 ЧПУ-АС | 50 — 500 кН | 160–280 мм | 100 мм | 250 мм | 4 — 240 мм | 7 500 кг |

| P 60 ЧПУ-AC | 50–600 кН | 160–280 мм | 100 мм | 250 мм | 4 — 240 мм | 8. 000 кг 000 кг |

| P 85 ЧПУ-AC | 50–850 кН | 160–280 мм | 100/120 мм | 250 мм | 4 — 300 мм | 11 200 кг |

| P 100 ЧПУ-АС | 50 — 1000 кН | 160–280 мм | 100/120 мм | 250 мм | 4 — 300 мм | 12 800 кг |

PEE-WEE® CNC — Хорошо зарекомендовавшая себя

PEE-WEE® CNC Стандартные машины для холодной штамповки с жесткой цельнолитой конструкцией и направляющими типа «ласточкин хвост» предлагаются с грузоподъемностью от 15 до 35 тонн. Они идеально подходят для резьбы, профилей и насечек (дополнительная принадлежность с «гидравлической компенсацией люфта»). Ось скольжения рулонной формы управляется ЧПУ.

Блок управления SIEMENS SPS S7 с программным обеспечением PEE-WEE®, преобразователь частоты для бесступенчатого регулирования скорости и интегрированная система обеспечения качества SPS являются частью базового оборудования этого модельного ряда. Для удобства настройки программное обеспечение включает в себя различные предустановленные программы формовки.

Для удобства настройки программное обеспечение включает в себя различные предустановленные программы формовки.

Модель PEE-WEE® с ЧПУ — идеальное производственное устройство для сложной работы в 3 смены.

Технические данные:

| Модель | Формовочное усилие | Инструмент o | Вал или | Длина опоры | Заготовка o | Масса |

| ЧПУ P15 | 10 — 150 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 2 400 кг |

| ЧПУ P20 | 10 — 200 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 2 400 кг |

| ЧПУ P24 | 10 — 240 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 4. 000 кг 000 кг |

| ЧПУ P30 | 10 — 300 кН | 160–220 мм | 69,85/80 мм | 230 мм | 4 — 120 мм | 4.000 кг |

| ЧПУ P35 | 10 — 300 кН | 160–220 мм | 69,85/80 мм | 230 мм | 4 — 120 мм | 4 400 кг |

Линия UPW® Low Cost

Линия UPW® LOW COST убеждает отличным соотношением цены и качества, доступны от 5 до 100 до. Больше мощности по запросу. Все модели оснащены системой управления SIEMENS SPS и частотным преобразователем (FU) для плавной регулировки скорости.

Универсальный состав позволяет применять машину для всех известных процессов формообразования с подачей или сквозной подачей. Могут быть реализованы самые высокие темпы производства. Ручная загрузка и разгрузка благодаря большому рабочему пространству.

Автоматизация этого модельного ряда всегда возможна благодаря открытой конструкции рабочего пространства и простоте обращения. Это сокращает время от дна до дна и упрощает загрузку и выгрузку заготовок.

Это сокращает время от дна до дна и упрощает загрузку и выгрузку заготовок.

Высокоточные профильные направляющие обеспечивают более высокое качество сквозного или впускного процесса. Благодаря ECO-SYS гарантируется короткое время переналадки. Все регулировки легко выполняются с передней части машины.

Технические данные:

| Модель | Формовочное усилие | Инструмент о о | Вал или | Длина опоры | Заготовка o | Масса |

| UPW ® 5 | 10 — 50 кН | 90–110 мм | 40 мм | 60 мм | 0–25 мм | 980 кг |

| UPW ® 10 | 10 — 100 кН | 130–180 мм | 54 мм | 120 мм | 3 — 40 мм | 1 400 кг |

| UPW ® 15 | макс. 150 кН 150 кН | 135–230 мм | 54/69,85/80 мм | макс. 200 мм | 2 — 55 мм | 2 600 кг |

| UPW ® 20 | 10 — 200 кН | 130–200 мм | 54/69,85 мм | 180 мм | 4 — 50 мм | 2 600 кг |

| UPW ® 24 | макс. 240 кН | 135–230 мм | 69,85/80 мм | макс. 200 | 2 — 55 мм | 2 900 кг |

| UPW ® 30 | макс. 300 кН | 150–260 мм | 80/100 мм | макс. 225 мм | 2 — 150 мм | 4 600 кг |

| УПВ ® 40 | макс. 400 кН | 150–260 мм | 80/100 мм | макс. 225 мм | 2 — 150 мм | 4 800 кг |

| UPW ® 50 | макс. 500 кН | 150–280 мм | 100 мм | макс. 250 мм 250 мм | 2 — 240 мм | 7 500 кг |

| UPW ® 60 | макс. 600 кН | 150–280 мм | 100 мм | макс. 250 мм | 2 — 240 мм | 7 800 кг |

| UPW ® 85 | 50–850 мм | 160–280 мм | 100 мм | 230 мм | 4 — 250 мм | 9 800 кг |

| UPW ® 100 | 50 — 1000 кН | 160–280 мм | 100/120 мм | 240 мм | 4 — 250 мм | 10 800 кг |

Автоматизация показанных машин разумна и эффективна. Время от дна до дна будет сокращено.

Все машины могут быть оснащены интегрированной системой QS для контроля параметров обработки. Мы рады предложить правильное решение, процесс сквозной или прямой подачи по разумной цене.

Резьбонакатные / микрорезьбонакатные станки (M0.

6-M1.7)

6-M1.7)UIR00L2

Микрорезьбонакатная машина

Резьбонакатные станки U Queen предназначены для изготовления микровинтов с большой головкой и малым диаметром. Гарантируется прочная, точная и равномерная форма резьбы диаметром от M0,6 до M2,6. Все машины оснащены защитным кожухом для предотвращения загрязнения салона маслом и пылью.

Прямая подача

- Несущий рельс, подача плоских заготовок

- Один глухой винтовой толкатель 45°, позволяющий быстро регулировать процесс подачи

- Идеально подходит для производства микровинтов с большой головкой и малым диаметром

- Вибропитатель позволяет изготавливать на заказ различные типы профилей резьбы

- Диаметр резьбы M0,6-M1,7 производство нескольких типов микрозастежек

Дополнительная информация Больше фото

UIR00L подходит для продуктов с внешним диаметром от M0,6 до M1,7 и длиной от 0,7 до 6 мм. В методе подачи используется плоская подача на дорожке, а материал подачи также подается на плоской поверхности. Однократное проталкивание инструмента осуществляется путем вдавливания материала в зубную пластину под углом 45 градусов. Этот механизм позволяет оператору на месте регулировать машины более простым и быстрым способом. Это подходит для тонких винтов и тонких крепежных изделий с большими и тонкими головками и очень коротким диаметром стержня.

В методе подачи используется плоская подача на дорожке, а материал подачи также подается на плоской поверхности. Однократное проталкивание инструмента осуществляется путем вдавливания материала в зубную пластину под углом 45 градусов. Этот механизм позволяет оператору на месте регулировать машины более простым и быстрым способом. Это подходит для тонких винтов и тонких крепежных изделий с большими и тонкими головками и очень коротким диаметром стержня.

Конструкция UIR00L направлена на снижение требований к техническому уровню оператора на месте. Он оснащен различными датчиками и дисплеями, чтобы помочь новичкам в понимании причины неисправности, руководствами по устранению неполадок и обучает их для дальнейшего опыта. Например, поскольку регулировка зазора между зубами измеряется количественно, а величина регулировки зазора зубной пластины численно передается через шкалу, это обеспечивает основу для операторов на месте.

Поверхность гибкой виброплиты имеет модульную структуру, которую можно заменять в соответствии с формой различных продуктов, а дополнительный модуль можно заменять, переворачивая или нет. Следовательно, инвентаризация продукции может производиться более широко; количество продуктов, помещаемых на вибрационный диск, может иметь существенное влияние на эффект вибрации, что может повлиять на скорость и точность производства. Наше устройство подачи может автоматически регулировать количество материала в вибрационной плите.

Следовательно, инвентаризация продукции может производиться более широко; количество продуктов, помещаемых на вибрационный диск, может иметь существенное влияние на эффект вибрации, что может повлиять на скорость и точность производства. Наше устройство подачи может автоматически регулировать количество материала в вибрационной плите.

UIR00L3

Микрорезьбонакатная машина

Резьбонакатные станки U Queen предназначены для изготовления микровинтов с большой головкой и малым диаметром. Гарантируется прочная, точная и равномерная форма резьбы диаметром от M0,6 до M2,6. Все машины оснащены защитным кожухом для предотвращения загрязнения салона маслом и пылью.

Прямая подача

- Несущий рельс, подача плоских заготовок

- Один глухой винтовой толкатель 45°, позволяющий быстро регулировать процесс подачи

- Идеально подходит для производства микровинтов с большой головкой и малым диаметром

- Вибропитатель позволяет изготавливать на заказ различные типы профилей резьбы

- Диаметр резьбы M0,6-M1,7 производство нескольких типов микрозастежек

Еще фото

UIR05N2

Микрорезьбонакатная машина

Резьбонакатные станки U Queen предназначены для изготовления микровинтов с большой головкой и малым диаметром. Гарантируется прочная, точная и равномерная форма резьбы диаметром от M0,6 до M2,6. Все машины оснащены защитным кожухом для предотвращения загрязнения салона маслом и пылью.

Гарантируется прочная, точная и равномерная форма резьбы диаметром от M0,6 до M2,6. Все машины оснащены защитным кожухом для предотвращения загрязнения салона маслом и пылью.

Угловая подача

- Наклонный рельс, подача плоских заготовок

- Два глухих винтовых толкателя под углом 45° для повышения стабильности подачи и повторяемости

- Идеально подходит для производства микровинтов с большой головкой и малым диаметром

- Вибропитатель позволяет изготавливать на заказ различные типы профилей резьбы

- Диаметр резьбы M1,4-M2,6

Еще фото

UIR05N3

Микрорезьбонакатная машина

Резьбонакатные станки U Queen предназначены для изготовления микровинтов с большой головкой и малым диаметром. Гарантируется прочная, точная и равномерная форма резьбы диаметром от M0,6 до M2,6. Все машины оснащены защитным кожухом для предотвращения загрязнения салона маслом и пылью.

Угловая подача

- Наклонный рельс, подача плоских заготовок

- Два глухих винтовых толкателя под углом 45° для повышения стабильности подачи и повторяемости

- Идеально подходит для производства микровинтов с большой головкой и малым диаметром

- Вибропитатель позволяет изготавливать на заказ различные типы профилей резьбы

- Диаметр резьбы M1,4-M2,6

Подробнее

Номер модели

Тип подачи

Диаметр проволоки (мм)

Длина хвостовика (мм)

Производительность (свободный ход) (шт/мин)

Главный ход (мм)

Главный двигатель (л.с.)

5

5

Размеры фиксированной матрицы (мм)

Размеры подвижной матрицы (мм)

Вес нетто (кг)

Габаритные размеры (см)

ОПЦИЯ

Система ЧМИ (комплект)

Бункер (комплект)

Вращающийся коллектор )

UIR00L2

Плоский

M0. 6 — M1,7

6 — M1,7

0,7 — 6

80 — 250

94

1HP — 4P

15W x 15h x 40L

15W x 15h x 50l

600

129 x 93 x 196

Опция

V

V

UIR00L3

FLAT

M0.6 — M1,7

0,7 — 6

80 — 2505

9000

1HP — 4P

15W x 15.

15Ш x 15В x 50Д

600

129 x 93 x 196

Опция

V

V

V

UIR05N2

Наклонный

M1.4 — M2.6

2 — 25

80 — 250

136 /146

2HP -60009 1

1

136 /146

2HP -60009 1

1

136 /146

2HP -60009

1

136 /146

2HP -60009

136 /146

2HP -60009

136 /146

2HP -60009

/146

2HP -60009

25H x 51L

19W x 25H x 64L

600

155 x 115 x 197

option

v

v

UIR05N3

Slanted

M1.4 — M2.6

2 — 25

80 — 250

136 / 146

2HP — 6p

19W x 25h x 51L

19W x 25h x 64L

600

155 x 115 x 197

Опция

V

V

- 1.

WWE Резервные правые на модификацию выше спецификации без предварительного уведомления.

WWE Резервные правые на модификацию выше спецификации без предварительного уведомления. - 2. Производительность может варьироваться в зависимости от используемого материала, сложности продукта и требований к точности.

Резьбонакатный станок роликового типа из Тайваня для продажи |CHUM YUAN CO., LTD 琛元企業有限公司

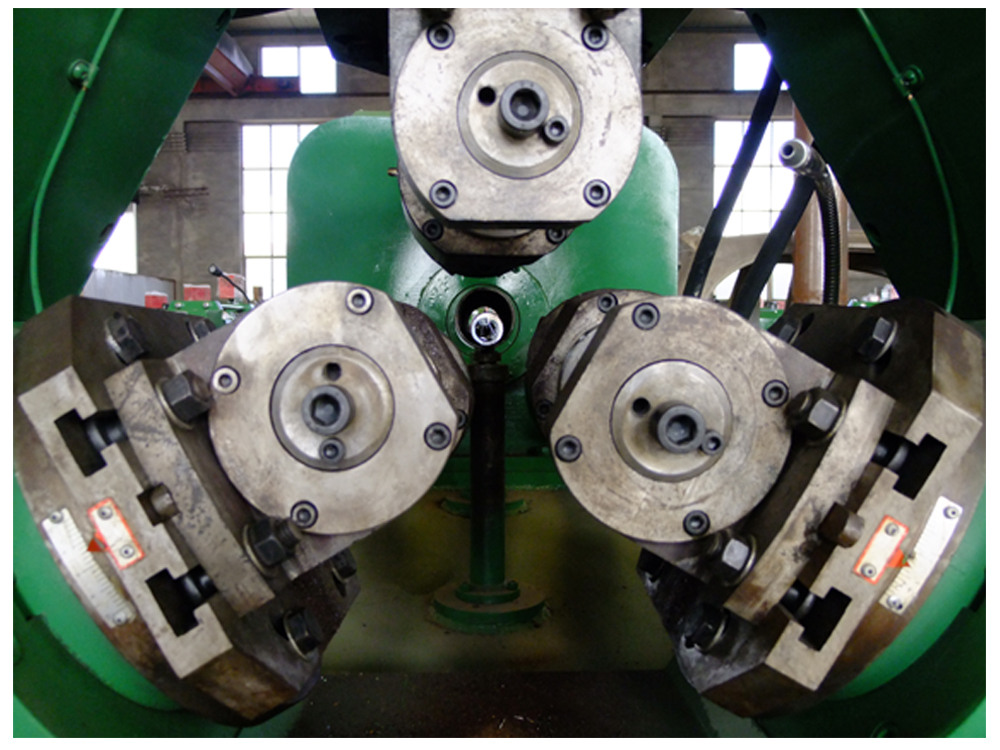

Резьбонакатный станок Роликовый тип с двумя или тремя матрицами. Это касается бесконечности

рабочие поверхности. Как правило, они сочетают в себе радиальную и резьбовую подачу. это

В отличие от плоского типа резьбонакатного станка, роликовый тип продевает металл через несколько

проходит, перекатывая его. Обычно посередине устанавливается роликовая опора или опорная планка для удержания

припуск на двухбойковом станке. Что касается трехматричной, то ролики установлены на 120 градусов.

между друг другом. Все ролики могут перемещаться радиально, поэтому заготовка удерживается в центре. в процессе нарезки.

в процессе нарезки.

Следующая спецификация резьбонакатного станка приведена только для справки. Чтобы получить больше информации, Пожалуйста, загрузите наш каталог.

Резьбонакатная машина роликового типа

| Модель | Диаметр резьбы (мм) | Шаг | МАКС. Длина резьбы (мм) | МАКС. Диаметр вращающихся матриц (мм) | Производительность (шт/мин) | Габаритные размеры (мм) | Вес нетто (кг) |

|---|---|---|---|---|---|---|---|

| ИК-3Т | 2-12 | 0,4-1,5П | 30 | 100 | 20-40 | 940x720x950 | 240 |

| ИК-20 | 4-22 | 0,75-2,5П | 50 | 120 | 9-30 | 1097x740x1070 | 750 |

| IC-30D | 6-40 | 0,75-3П | 150 | 150 | 4-20 | 1220x810x1120 | 1130 |

| ИК-310 | 2-16 | 0,4-1,75П | БЕСПЛАТНО | 100 | 30-50 | 1400x940x750 | 490 |

| ИК-515 | 4-35 | 0,75-4,0П | БЕСПЛАТНО | 150 | 6-30 | 1270x980x1570 | 1480 |

| IC-530 | 6-60 | 0. 75-6.0P 75-6.0P | БЕСПЛАТНО | 180 | 4-30 | 1980x1560x1700 | 2500 |

| ИК-530П | 6-80 | 0.75-8.0P | БЕСПЛАТНО | 200 | 4-30 | 1980x1560x1700 | 2600 |

| IC-530S | 6-60 | 0.75-6.0P | БЕСПЛАТНО | 180 | 4-30 | 1700x1430x1700 | 2940 |

| IC-530PS | 6-80 | 0,75-8,0Р | БЕСПЛАТНО | 200 | 4-30 | 1700x1500x1700 | 3020 |

| IC-750PS | 6-100 | 1-10П | БЕСПЛАТНО | 200 | 4-30 | 2000x1760x1760 | 3600 |

Резьбонакатная машина с тремя головками

| Модель | Диаметр резьбы (мм) | Шаг | МАКС. Длина резьбы (мм) Длина резьбы (мм) | МАКС. Диаметр вращающихся матриц (мм) | Производительность (шт/мин) | Габаритные размеры (мм) | Вес нетто (кг) |

|---|---|---|---|---|---|---|---|

| ИК-30А | 9-30 | 0,5-2,5П | 40 | 80 | 9-35 | 1120x900x1370 | 580 |

| ИК-60А | 15-60 | 0.75-3.0P | 50 | 140 | 6-35 | 1360x1250x1450 | 1170 |

| IC-60AP | 15-80 | 0. 75-4.0P 75-4.0P | 50 | 140 | 6-35 | 1360x1250x1450 | 1270 |

Резьбонакатная машина с гидравлической сквозной подачей

| Модель | Диаметр резьбы (мм) | Шаг | МАКС. Длина резьбы (мм) | МАКС. Диаметр вращающихся матриц (мм) |

|---|---|---|---|---|

| УМ-16 | 2-16 | 0.4-2.0П | БЕСПЛАТНО | 100 |

| УМ-30 | 5-30 | 0,8-3,5П | БЕСПЛАТНО | 150 |

| УМ-40 | 6-40 | 0. 8-4.0P 8-4.0P | БЕСПЛАТНО | 150 |

| УМ-50 | 6-50 | 1.0-6.35P | БЕСПЛАТНО | 180 |

| УМ-50А | 6-50 | 1.0-6.35P | БЕСПЛАТНО | 200 |

| УМ-75 | 10-75 | 1.0-10.0P | БЕСПЛАТНО | 200 |

Кулачковый резьбонарезной станок

| Модель | Диаметр резьбы (мм) | Шаг | МАКС. Длина резьбы (мм) Длина резьбы (мм) | МАКС. Диаметр вращающихся матриц (мм) |

|---|---|---|---|---|

| УМ-3 | 2-12 | 0,4-1,75П | 38 | 100 |

| УМ-20 | 4-20 | 0,7-2,5П | 48 | 120 |

| УМ-35 | 6-35 | 1.0-3.0P | 148 | 150 |

Резьбонакатная машина с тремя головками

| Модель | Диаметр резьбы (мм) | Шаг | МАКС. |

|---|

WWE Резервные правые на модификацию выше спецификации без предварительного уведомления.

WWE Резервные правые на модификацию выше спецификации без предварительного уведомления.