Ремонт дробилок: технология выбора от Element

Прогресс в технологиях ремонта дробилок последние десятилетия привёл к тому, что они работают не только не хуже, но и зачастую даже лучше новых.

Автор статьи: Ольга Степук, менеджер по направлению РудоподготовкаСам процесс восстановления дробильного оборудования обходится значительно дешевле изготовления новых комплектующих. Современные методы защиты поверхностей позволяют восстановить детали так, что они проработают до 100% ремонтного периода и более.

Цель Element в области восстановительных ремонтов крупных капитальных частей дробильного оборудования – предотвращать серьёзные поломки и аварийные остановы за счёт системного контроля номинальных размеров сопрягающихся поверхностей деталей. В случае выявления несоответствий компания настоятельно рекомендует превентивный ремонт.

Важным параметром в оценке эффективности работы оборудования является высокий коэффициент его использования.

Эксплуатация дробильного оборудования имеет несколько особенностей, существенно отличающих его от всего остального промышленного оборудования:

– постоянная разборка и сборка капитальных и корпусных частей оборудования, связанная с частой заменой изнашиваемых частей дробилки;

– сильные динамические нагрузки;

– абразивность материала и т. д.

Данные особенности приводят к быстрому разрушению деталей под воздействием износа и появлению механических повреждений в них, а также к потере механических и физических свойств деталей.

Всё это нарушает посадки в сопряжениях: увеличиваются зазоры и уменьшаются первоначальные натяги, нарушается форма поверхностей, появляются микротрещины, что ведёт к серьёзным поломкам и авариям.

В таких случаях сервисные специалисты Element, используя накопленный опыт ремонтно-восстановительных работ, выезжают на место для выяснения условий эксплуатации и выявления причин выхода из строя дробильного оборудования.

Element разрабатывает необходимую техническую документацию, подбирает оптимальное решение по увеличению срока эксплуатации оборудования и экономии средств на ремонт. Все работы проводятся в индивидуальном порядке на заказ.

Как правило, такой услугой пользуются в том случае, когда отсутствует возможность быстрого изготовления новых запасных частей.

В зависимости от особенностей конкретной ситуации и того, с каким характером дефектов приходится иметь дело, компания Element подбирает способ восстановления с применением проверенных технологических методов: доработка слесарно-механическим путем; сварка, пайка, наплавка; приварка дополнительных металлических слоёв; механическая и термическая обработка.

Окончательная технология ремонта дробилок и последовательность операций формируются по результатам проведения многоуровневого процесса дефектации деталей, включающей в себя очистку детали, обязательное проведение цветной, ультразвуковой или магнитопорошковой дефектоскопий для обнаружения скрытых повреждений, определения химического состава материала детали и твёрдости поверхности, а также измерительного контроля всех размеров.

В компании Element разработана методика выбора рационального способа ремонта, основанная на последовательном применении трёх критериев:

– технологический критерий, который даёт возможность использовать различные способы восстановления определённой поверхности детали;

– критерий долговечности, представляющий определение остаточного ресурса восстановленной детали;

– технико-экономический критерий, связывающий долговечность детали с экономикой её восстановления.

Ремонтные базы Element расположены по всей России: три – в Северо-Западном регионе, две – на Урале и две – в Сибирском регионе. Потребности в ремонтах клиентов из Дальневосточного региона удовлетворяются исходя из оптимальной логистики.

Результат ремонта во многом зависит от материала детали, характера износа, результатов дефектации и остаточного ресурса. Также важен и подбор оптимального способа и технологии реставрации.

Element предлагает своим клиентам на выбор три основных способа восстановления деталей и повышения их прочности.

- Способ восстановления первоначальных размеров: метод позволяет восстанавливать первоначальные размеры без замены самих деталей. Выполняется на основании собственной конструкторской документации Element, разработанной на базе знаний большого парка установленного оборудования по дробилкам, режимов работы сопрягаемых узлов, правильности подбора материалов и понимания технологических процессов производства деталей с режимами термообработки.

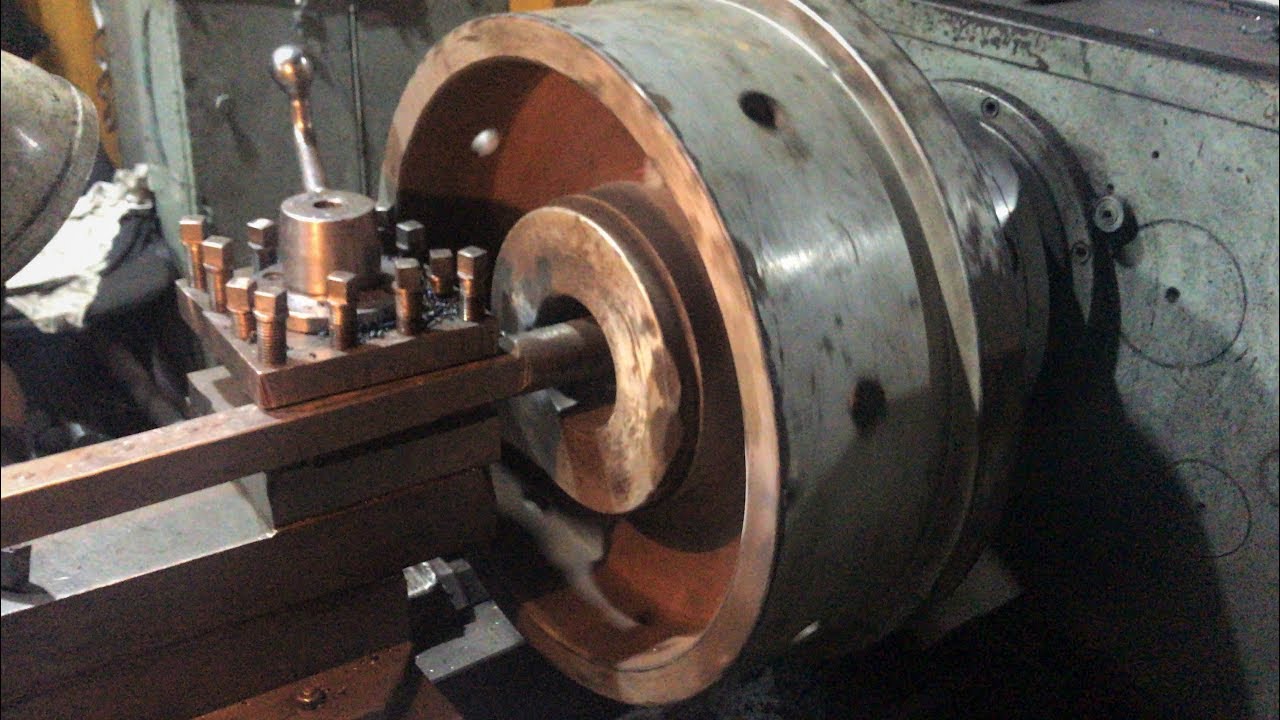

Часто специалисты, отвечающие за работоспособность оборудования, стоят перед выбором между мобильным ремонтом и ремонтом на специальной ремонтной площадке. В Element отдают предпочтение второму варианту: работы в цехе на стационарном оборудовании обеспечивают более высокое качество восстановления.

Здесь можно применять различное оборудование для обработки детали, термообработки, входного контроля и контроля результатов. В долгосрочной перспективе такой ремонт лучше и выгоднее мобильного: например, отклонения биения и соосности при мобильном ремонте сокращают срок службы подшипников в два раза.

В долгосрочной перспективе такой ремонт лучше и выгоднее мобильного: например, отклонения биения и соосности при мобильном ремонте сокращают срок службы подшипников в два раза.

- Способ стандартных ремонтных размеров: предусматривает механическую обработку дорогостоящей детали под определённый установленный размер. При этом более дешёвая деталь изготавливается заново под этот же установленный размер, а затем без подгонки устанавливается в сопряжении. В данном способе существует несколько ремонтных размеров – последний устанавливают из расчёта прочности более дорогой детали.

Переход на ремонтные размеры – самый оптимальный по цене, но подразумевает наличие дополнительной номенклатуры запчастей.

Такой ремонт получил широкое распространение в Скандинавии – Element производит и поставляет туда ремонтные эксцентриковые втулки из бронзы, а главные валы дробилок уже обрабатываются под установленный ремонтный размер. Российские же заказчики предпочитают восстановление детали до исходных размеров.

Российские же заказчики предпочитают восстановление детали до исходных размеров.

- Способ индивидуальной подгонки: заключается в том, что из двух сопряженных деталей одна подвергается механической обработке, а другая заменяется на новую или на её поверхности наращивается слой металла, который обрабатывается под размеры первой части. Метод более дорогостоящий, но гарантирует 100% работу узла весь последующий период.

Для примера рассмотрим вариант ремонта вала с конусом в сборе: более 50% от стоимости нового узла составляет стоимость заготовки конуса. В этом случае будет экономически оправданным выполнение восстановительного ремонта конуса с запрессовкой нового вала.

- Одновременно компания увеличивает подменный ремонтный фонд: клиент отдаёт вышедшую из строя деталь, а взамен получает подменную с доплатой разницы. Срок поставки подменной детали составляет всего 1-2 дня.

На все выполненные работы Element предоставляет следующие виды гарантий:

– техническую: гарантирует высокое качество выполненных работ, предоставляет гарантию на восстановленные детали, как на новые – до 6 месяцев;

– юридическую: на основании договора несёт юридическую ответственность за исполнение своих обязательств и сроки ремонта;

– финансовую: рассматривает индивидуальные условия сотрудничества.

В ряде случаев ремонт имеющейся детали выгоднее, чем покупка новой. Во-первых, это снижает затраты клиента – стоимость восстановления обычно составляет от 20 до 60% цены новых деталей.

Во-вторых, ремонт существенно сокращает время простоя оборудования: срок изготовления нового вала с конусом в сборе составляет 125 дней, ремонт – 20 дней, а поставка из подменного фонда – всего 1-2 дня. Время, которое раньше тратилось на длительные простои и ожидание поставки новых запасных частей, теперь работает на наших клиентов. Больше производимой продукции – выше доход.

Element развивает ремонтно-восстановительное направление для увеличения конкурентоспособности наших клиентов за счёт повышения эффективности их производства и увеличения эксплуатационной надёжности оборудования.

На правах рекламы

www.element.global

Наши специалисты проконсультируют вас по всем видам ремонтно-восстановительных работ:

Ольга Степук — Северо-Западный и Центральный федеральные округа,

+7 931 989 80 34, Olga. [email protected]

[email protected]

Даниил Боковиков — Сибирский, Уральский, Дальневосточный округа,

+7 922 100 52 14, [email protected]

Ремонт дробилок, монтаж и обслуживание

Диагностика и восстановление Ввод в эксплуатацию Тех. обслуживаниеПостепенный износ дробилок и их отдельных рабочих узлов является неизбежным, так как эти устройства постоянно подвергаются серьезной нагрузке. В зависимости от типа повреждений могут быть проведены следующие виды ремонта:

Капитальный ремонт – в случае полного или частичного выхода из строя как самого агрегата, так и отдельных его узлов.

Текущий ремонт – проводится при возникновении проблем в работе дробилки или затруднении ее работы.

Внеплановый аварийный ремонт – в случае внезапного выхода оборудования из строя.

Дополнительные услуги по работе с дробильным оборудованием включают в себя:

- монтаж;

- техническое обслуживание.

Техническое обслуживание оборудования специалистами должно проводится регулярно, оно помогает значительно снизить вероятность неисправностей и поддерживать все узлы аппарата в нормальном состоянии.

После обследования дробилки специалист принимает решение о ремонте или полной замене поврежденных узлов.

При частичной разборке можно выполнить ремонт/замену таких узлов как:

- подшипников вала-эксцентрика;

- подвижной щеки;

- распорных плит;

- посадочных мест;

- корпуса;

- маховика.

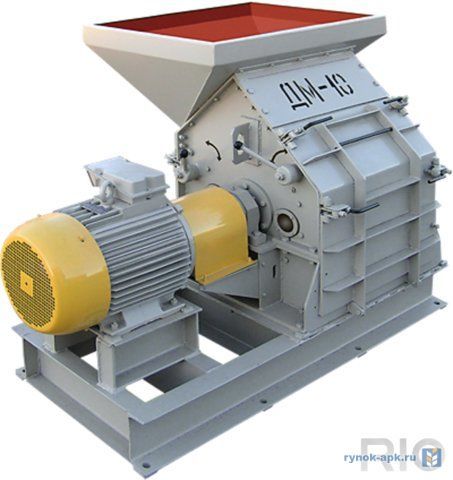

Тип ремонта и технического обслуживания зависит от конкретного типа оборудования. Дробилки бывают щековые, молотковые, валковые, роторные, конусные а также зернодробилки. Специалист подберет оптимальные комплектующие и порекомендует меры для предотвращения поломок в дальнейшем.

Ремонт дробилок — Тульские Машины

Завод «Тульские Машины» предлагает заказчикам услугу по ремонту дробилок. Сервис ремонта доступен для владельцев дробильного оборудования всех видов как российского, так и импортного производства. Ремонт дробильного оборудования — необходимая для длительной и бесперебойной работы агрегата процедура в связи с самим процессом дробления. Если вы заметили перебои в работе дробилки, рекомендуем её ремонт предоставить квалифицированным специалистам. Порой достаточно технического осмотра машины, замены масла, ревизии привода и проверки пусковой аппаратуры. Однако самое важное в качественном ремонте дробилки — правильная постановка диагноза. Мы поможем вам восстановить дробилку даже при самых сложных неисправностях. Скачать опросный лист «Ремонт дробильного оборудования»

Мы поможем вам восстановить дробилку даже при самых сложных неисправностях. Скачать опросный лист «Ремонт дробильного оборудования»Наши преимущества

В нашем распоряжении есть всё необходимое оборудование для работы со станками: токарный, фрезерный, координатно-расточный, шлифовальный станки. Наши специалисты высококвалифицированны и имеют опыт работы с конструкциями дробилок любой сложности. Собственное конструкторское бюро на базе завода «Тульские Машины» позволяет не только качественно и быстро произвести замену или ремонт деталей, а также поможет усовершенствовать дробилку. Мы работаем со станками из любых металлов, в том числе и с чугуном.Ремонт щековой дробилки

- Восстановление посадочных мест под подшипники в подвижной щеке.

- Установка посадочных мест в корпусе дробилки, на главном валу.

- Установка посадочных мест чугунном шкиву и маховике.

- Изготовление футеровки, подфутеровочных листов и колосников.

- Восстановление поверхности щеки, удаление трещин и усиление подвижной щеки.

Ремонт конусной дробилки

- Установка посадочного места под втулку верхней траверсы.

- Установка посадочного места под бронь в верхней чаше.

- Установка посадочного места сопряжения верхней и нижней чаши.

- Установка посадочного места конуса под бронь

- Установка посадочного места под втулку эксцентриковой втулки в станине.

- Установка посадочного места под подшипник вала привода конуса.

- Установка посадочного места под шкив на валу привода конуса.

- Ремонт шейки вала привода конуса.

- Установка шпона пазы на валу привода конуса.

- Установка посадочного места в шкиву.

Наиболее частые причины поломки дробилок

Дробильное оборудование подвергается сильным динамическим нагрузкам, из-за чего выходят часто из строя различные узлы, а также изнашиваются посадочные места. Бронь дробилки также подвергается сильным нагрузкам, из-за чего со временем разрушается. Иногда в некоторых дробилках не срабатывает защитный механизм, и в дробящие полости попадают недробимые тела.

Планово-предупредительные работы

Перед началом работ необходимо удалить грязь и пыль, а также осуществить проверку защитных механизмов и пускового устройств, провести тщательный осмотр всей дробилки. За некоторыми показателями следует следить с особенной тщательностью ежедневно, так как они влияют на продуктивность агрегата, его срок службы и частоту капитального ремонта: температурный режим работы подшипников, работа систем смазки и охлаждения, показания учётных приборов. Найденные неполадки должны быть устранены в кратчайшие сроки: дробилку необходимо отключить от питания и сделать соответствующие записи в журнале. Неисправности могут быть устранены самостоятельно или, при недостатке квалификации, с помощью специалиста.Текущий ремонт дробилки

Во время текущего ремонта происходит проверка электропривода, пусковой аппаратуры и замена масла. Наиболее прогрессивным методом текущего ремонта является аграрно-узловой – он позволяет не только быстро, но и точно обнаружить возможные дефекты. Таким образом можно обеспечить длительный срок службы дробилки и максимально сократить возможность поломки агрегата. После окончания текущего ремонта дробилку проверяют на холостом ходу, а также под нагрузкой.

Таким образом можно обеспечить длительный срок службы дробилки и максимально сократить возможность поломки агрегата. После окончания текущего ремонта дробилку проверяют на холостом ходу, а также под нагрузкой.Капитальный ремонт дробильного оборудования

При сильном износе рабочих частей дробилки необходим капитальный ремонт. В данном случае нет универсального рецепта — требуется тщательная проверка всех деталей и разборка всех узлов. После того, как причина поломки найдена, дефектные детали заменяются на новые или ремонтируются. Чаще всего капитальный ремонт подразумевает замену основных деталей, станин, рам, возможно, из ремонт. Заключительный этап — регулирование дробилки. Стоит отметить, что капитальный ремонт дробилки может сильно отразиться на работе всего дробильного комплекса вплоть до его полного отключения. Рекомендуется капитальный ремонт назначать при комплексной модернизации.Аварийный ремонт дробильного оборудования

В следствие неправильной эксплуатации дробильного оборудования, появления форс-мажорных обстоятельств, в следствие перегрузки может потребоваться аварийный ремонт. В данном случае практически невозможно предугадать, какие операции нужно производить в каждом конкретном случае и зачастую требуется высокая квалификация как слесаря, так и инженера.

В данном случае практически невозможно предугадать, какие операции нужно производить в каждом конкретном случае и зачастую требуется высокая квалификация как слесаря, так и инженера. Ремонт дробильного оборудования / Информация / rmp

Тяжелое промышленное оборудование, использующееся для измельчения горных пород, нуждается в обслуживании и периодическом ремонте. Высокие нагрузки, которым подвергаются дробилки, способны вывести из строя самые долговечные элементы конструкции этого оборудования. Специалисты нашего предприятия способны восстановить такую технику и провести ее техническое обслуживание. Ремонт дробильного оборудования в сжатые сроки.

Ремонт дробилок

Мы производим ремонт дробильного оборудование всех видов. В силу специфики такой техники ей может понадобится капитальный, плановый или аварийный ремонт. Высокие динамические нагрузки могут привести к износу деталей, которые могут быть замены силами персонала предприятия. Но если вам нужен более серьезный ремонт, то мы готовы к нему приступить как можно быстрее.

Но если вам нужен более серьезный ремонт, то мы готовы к нему приступить как можно быстрее.

Текущий ремонт такого оборудования проводится каждые три месяца. Во время его проведения мы проведем:

- — Замену изношенных деталей и различных уплотнителей

- — Отрегулируем зазор выпускного отверстия

- — Проведем настройку работы оборудования согласно документации

Каждые 1.5 года такое оборудование нуждается в сменно-узловом ремонте. При его проведении проводится замена прокладок, вкладышей подшипников и других деталей.

Раз в 5 лет дробилки нуждаются в капитальном ремонте. При его проведения силами нашей организации мы заменим движущиеся плиты, головку шатунных механизмов и эксцентриковый вал.

Самыми быстроизнашивающимися частями дробилок являются дробящие плиты. Они изготовлены из сплавов, способных противостоять большим нагрузкам. Но даже он со временем приходит в негодность. Замена щековых плит должна производиться только профессионалами. После установки новых деталей дробилка нуждается в настройке. Мы готовы справиться с такой работой в кратчайшие сроки. Простой горного оборудования может привести к большим финансовым потерям предприятия.

Замена щековых плит должна производиться только профессионалами. После установки новых деталей дробилка нуждается в настройке. Мы готовы справиться с такой работой в кратчайшие сроки. Простой горного оборудования может привести к большим финансовым потерям предприятия.

Преимущество ремонта дробилок в нашей компании

Мы готовы взяться за ремонт самой сложной техники. Все специалисты нашей организации прошли десятки ремонтов различного горноперерабатывающего оборудования. Мы готовы осуществить выезд инженеров-механиков и ремонтных бригад на ваш объект. После работы которых выдадим гарантийные обязательства на все произведенные работы. Мы осуществим замену изношенных частей на запчасти, произведенные нашим предприятием. Это поможет вам сократить издержки, сэкономить средства и время.

Если вас заинтересовала эта услуга, позвоните по указанным в контактах номерам телефона. Наши менеджеры с удовольствием ответят на все ваши вопросы и помогут заключить предварительный договор.

Рекомендуем прочитать:

Плазменная резка металла

Ремонт дробилок, цены в Самаре

Как и любое оборудование, созданное руками человека, дробильные установки с течением времени нуждаются в ремонте или замене деталей. Для восстановления рабочих агрегатов, узлов дробилок, мастера ООО «СВК Пилот» используют проверенные технологии в сочетании с инновационными методиками.

Осуществляем ремонт дробилок разных видов: щековых; валковых; молотковых; роторных; центробежных; конусных.

Наиболее частые детали, ремонтируемые в дробилках:

Основными деталями, подлежащими замене по причине разрушения от значительной рабочей нагрузки, являются:

- Станина;

- Регулировочные кольца;

- Опорные элементы;

- Втулки;

- Конусы;

- Опорные чаши;

- Сферические подпятники.

Принципы работы дробилок в зависимости от типа:

- Щековая дробилка относится к устройствам, предназначенным для измельчения кусков горной породы высокой прочности, щебня, гравия, шлаков, металлических материалов.

Входная крупность кусков для обработки может составлять порядка 1500 мм. Щековые машины выпускаются в трех классах помола: крупной фракции, средней фракции, мелкой фракции.

- Валковые дробильные установки оснащаются металлическими валами с зубчатой поверхностью. Агрегат измельчает сырье по принципу втягивания кусков твердой горной породы между валами цилиндрической формы. Валковые дробилки производятся в трех классах дробления: крупной, средней и мелкой фракции.

- Молотковые дробилки с габаритами 4000х5500х3100 мм и массой 80 кг, разрушают сырье путем ударного воздействия молотков, закрепленных на роторе.

- Роторная дробилка габаритом 5600х3600х4400 мм выполняет рабочий процесс методом размола твердого материала билами. Центробежно-ударный аппарат обладает вертикально расположенным ротором, обеспечивающим разгон скорости кусков с ударом о самофутеровку.

- Центробежная дробилка производительностью 500 т/ч разработана для размельчения руды и нерудного материала крупностью 180 мм разной крепости методом удара о неподвижную преграду.

- Конусные дробилки относится к агрегатам непрерывного рабочего цикла, предназначенного для эксплуатации под завалами руды. Дробление породы осуществляется методом истирания или раскалывания кусков с помощью гирационного движения конуса.

Услуги ремонта дробилок: цены, условия работы

ООО «СВК Пилот» предлагает клиентам услуги по ремонту, монтажу, комплектовке, настройке и текущему обслуживанию дробильных установок.

Обеспечение запасными частями и выездной ремонт агрегатов осуществляется на договорной основе. Узнать стоимость ремонта Вы можете по одному из телефонов в разделе «Контакты».

Дробилки ремонт — Справочник химика 21

В молотковых дробилках ремонту подвергаются также подшипники, муфта и система охлаждения вала. [c.194]

[c.194]На рис. 28 показана конусная дробилка для крупного дробления с центральной выгрузкой или вертикальным сбросом дробленого материала, который выводится через шахту, расположенную в фундаменте под дробилкой. Приводная пара шестерен этой дробилки расположена на верхней части эксцентрикового стакана, и сам стакан имеет верхнюю опору. Такие дробилки удобнее в монтаже, эксплуатации и ремонте. Поскольку установку эксцентрикового стакана производят сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки. [c.57]

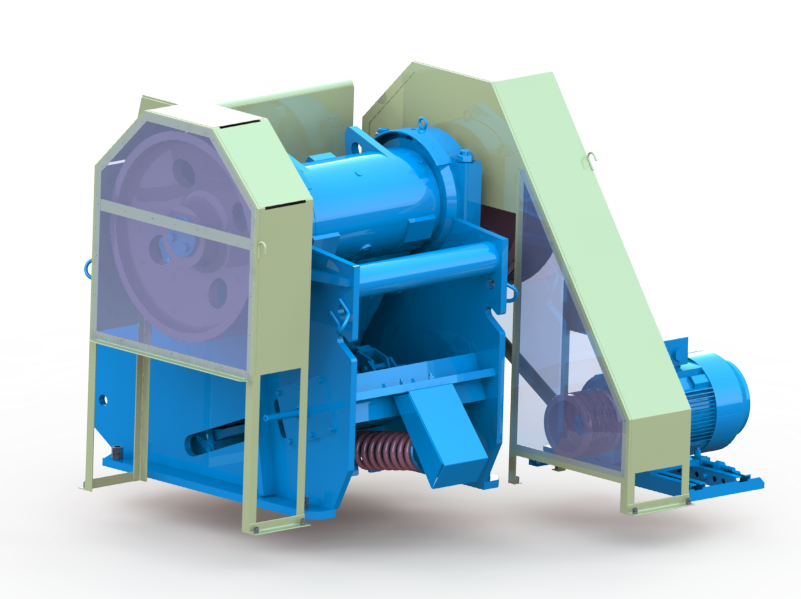

Для удобства ремонта, быстрой смены бил и футеровок верхнюю часть корпуса дробилки выполняют разъемной и откатываемой по рельсам специальным механизмом 7. В корпусе дробилки предусмотрены люки для осмотра и выполнения мелкого ремонта. Камера дробления герметизирована путем уплотнения всех соединений корпуса и люков. Электродвигатель соединен с ротором клиноременной передачей, частоту вращения ротора можно изменять путем замены шкивов.

[c.214]

[c.214]При изготовлении и ремонте молотков необходимо следить, чтобы вес молотков был примерно одинаковым. Перед установ- ой нового или отремонтированного комплекта молотков в дробилку группы молотков, устанавливаемых на один валик, взвешивают. Каждые две группы молотков, размещаемые диаметрально противоположно, должны иметь одинаковый вес. Несоблюдение этого условия влечет за собой вибрацию ротора дробилки во время работы. [c.115]

Сборка после ревизии и ремонта, либо монтаж вновь устанавливаемой дробилки, проводится в обратном порядке. При этом необходимо учесть следующее положение станины должно быть проверено по осевым рискам, нанесенным на фундамент. Проверку горизонтальности ведут по уровню, который устанавливают на нижний вкладыш подшипника, эксцентрикового вала при проверке в поперечном направлении либо на линейку, уложенную на плоскости разъема подшипника, — при проверке в продольном направлении. Степень прилегания шеек вала эксцентрика и оси подвижной щеки к постелям подшипников проверяют по окраске, а зазоры — по свинцовым оттискам. Зазор между цапфами оси и верхним вкладышем подшипников должен составлять 0,0020 — 0,0025 диаметра шейки оси. [c.212]

Зазор между цапфами оси и верхним вкладышем подшипников должен составлять 0,0020 — 0,0025 диаметра шейки оси. [c.212]

Особенности ремонта конусных дробилок. Текущий ремонт конусных дробилок (рис. 127) включает операции, не требующие разборки механизма смену масла и промывку маслосистемы, центрирование вала дробилки с валом электродвигателя, регулирование величины разгрузочной щели регулирующей гайкой. [c.212]

Особенности ремонта молотковых дробилок. Основные операции по ремонту молотковых дробилок (рис. 128) следующие промывка маслосистемы и замена отработанного масла свежим подтяжка ослабевших болтов, замена шплинтов, постановка контргаек замена, перезаливка и регулировка подшипников статическая и динамическая балансировка ротора центровка вала электродвигателя с валом дробилки. [c.214]

Выполнение перечисленных операций было описано в предыдущих главах при описании ремонта другого оборудования. Учитывая, что молотковые дробилки — машины быстроходные, следует особое внимание уделить их тщательной балансировке и подгонке подшипников. Шабрение подшипников должно быть произведено тщательно, зазор между шейками вала и верхним вкладышем должен составлять 0,001- 0,0015 диаметра. [c.214]

Шабрение подшипников должно быть произведено тщательно, зазор между шейками вала и верхним вкладышем должен составлять 0,001- 0,0015 диаметра. [c.214]

Для контроля работы дробилки определяют крупность измельчения отбросов. Анализ выполняют с помощью набора сит с калиброванными отверстиями. Если анализ показывает, что резко увеличилось количество отбросов размером 7 мм и более, молотковую дробилку останавливают на ремонт. [c.159]

Наиболее энергично развивается конструирование молотковых ударно-отражательных дробилок увеличивается их производительность (до 1000—2000 т/ч), дробилки приспосабливаются для переработки влажных и вязких материалов (подвижная плита, обогрев дробящих поверхностей). Для увеличения производительности молотковых и ударно-отражательных дробилок их выпускают с двумя роторами и двумя питателями (сдвоенные дробилки). Для обеспечения высокой степени дробления дробилки оборудованы колосниковыми решетками, которые для облегчения обслуживания и ремонта устанавливают на передвижную раму. С этой же целью дробилки оборудую т гидравлическими подъемниками. Для увеличения срока службы ударных элементов и молотков на них уста- [c.156]

С этой же целью дробилки оборудую т гидравлическими подъемниками. Для увеличения срока службы ударных элементов и молотков на них уста- [c.156]

Ввиду быстроходности и большого веса вращающихся частей молотковой дробилки, изготовление, монтаж и ремонт ротора должны быть особенно точными (по второму классу точности), чтобы ротор был статически и динамически сбалансированным. При замене молотков необходимо соблюдать, чтобы каждые два молотка, расположенных на противоположных концах ротора одного и того же диаметра и в одной и той же плоскости вращения, были одинакового веса и одинаковой длины. [c.418]

Конструктивно щековые дробилки очень просты, поэтому уход за ними и ремонт их обычно несложны. [c.267]

Молотковые дробилки изготовляют с количеством молотков от 3 до 300 шт., частота вращения ротора 300— 2800 об/мин. Молотки, броневые плиты и колосники изготовляют из износостойкой марганцовистой стали или углеродистой стали, наплавленной твердым сплавом. Ввиду быстроходности и большого веса вращающихся частей изготовление, монтаж и ремонт ротора должны быть особенно точными. Ротор должен быть статически и динамически сбалансированным. [c.323]

Ввиду быстроходности и большого веса вращающихся частей изготовление, монтаж и ремонт ротора должны быть особенно точными. Ротор должен быть статически и динамически сбалансированным. [c.323]

Показатели работы машины, анализ которых должен привести к правильной оценке места и характера вероятных повреждений, вызывающих нарушения нормального режима, столь специфичны для каждой конструкции и модели машин, что здесь придется ограничиться лишь некоторыми простейшими примерами использования этих показателей в целях дефектации. В процессе эксплуатации вальцовых дробилок интенсивно изнашиваются бандажи дробящих валков и увеличивается зазор в соединениях цапфы валков—вкладыши подшипников . Износ этих деталей приводит к постепенному уменьшению степени дробления, т. е. к укрупнению выходящего продукта, что может служить в известной мере показателем состояния машин при предварительной дефектации дробилки до остановки на ремонт. Износ бандажей по их длине неодинаков—от нулевого износа на краях до максимума в середине (рис. 47). Приложив ли- [c.116]

47). Приложив ли- [c.116]

На химических и нефтеперерабатывающих заводах применяют дробилки самых различных конструкций. Условия их работы определяются физико-механическими и химическими свойствами размалываемого материала, производительностью, степенью измельчения и т. д. Остановимся на особенностях ремонта и монтажа некоторых наиболее распространенных типов дробилок. [c.271]

В процессе эксплуатации дробилки время от времени останавливают для беглого технического осмотра и подтягивания ослабленных соединений, заменяя при этом, если необходимо, броневые дробящие плиты подвижно.й и неподвижной щек. Остальные работы производят при плановых ремонтах. [c.273]

Ремонтируемую дробилку в зависимости от характера ремонта разбирают полностью или частично. После промывки деталей измеряют фактические зазоры в сопряжениях, осматривают трущиеся поверхности и определяют необходимость замены или ремонта соответствующих деталей. [c.273]

[c.273]

Конусные дробилки характеризуются большей производительностью и относительно меньшими нагрузками, чем щековые, однако они более громоздки, а ремонт их более сложен. [c.274]

При ремонте возникает необходимость в замене броневой защиты внешнего конуса, броневых колец внутреннего конуса, подвергающихся наибольшему износу. Ремонт приводного механизма, подшипников, корпуса и других деталей дробилки проводится в порядке, принятом для аналогичных типовых узлов и деталей. [c.274]

У корпуса дробилки изнашиваются все внутренние поверхности. При ремонтах заменяют броневые плиты и решетки, если их остаточная толщина такова, что они не могут более обеспечить надлежащую прочность. Кроме того, периодически измеряют ширину щелей в решетке. Изношенные поверхности восстанавливают наплавкой твердыми сплавами. [c.274]

Для безопасного обслуживания транспортного оборудования шнеков, транспортеров, элеваторов — запрещено проводить на ходу их чистку, ремонт, смазку, натягивать транспортерные ленты, надевать приводные ремни. Чистить грохоты и дробилки можно только после их остановки. [c.200]

Текущий ремонт дробилки проводится через 720 ч и длится от 8 до 24 ч. Затраты на ремонт составляют от 10 до 28 чел.-ч. Средний ремонт осуществляется через 4320 ч, с простоем во время ремонта 48—72 ч при затратах труда 50—80 чел.-ч. Капитальный ремонт проводят через 8640 ч с простоем 120—168 ч и трудоемкостью 112—125 чел.-ч. [c.146]

Во время текущего ремонта производят внешний осмотр дробилки и ее основных узлов подтяжку креплений молотков и частичную их замену подтяжку креплений броневых плит проверку состояния клиноременной передачи или соединительной муфты (регулируется натяжение клиновых ремней или меняются изношенные втулки эластичных муфт) замену смазки подшипников и т. п. [c.146]

Подготовка дробилки к ремонту состоит в отключении электропитания и очистке ее рабочей зоны. [c.147]

Молотки можно восстанавливать многократно. При ремонте молотковой дробилки ДДМ с автоматическим устройством загрузки продукта износившиеся билы (бичи) переставляют на угол 180°. Их можно поворачивать трижды, чтобы поочередно работали все четыре рабочих угла. При выработке углов стачивают радиус, образовавшийся в результате износа. При повторном износе билы заменяют новыми. [c.147]

Молотковые дробилки устанавливают на фундамент, выверяют соосность с электродвигателем и проверяют по уровню. Условия сдачи дробилок в эксплуатацию при монтаже и после капитального ремонта аналогичны. [c.149]

Основным аппаратом для измельчения углей на коксохим-производстве. является молотковая дробилка (рис.3.12). Она состоит из сварного корпуса, верхние стенки которого внутри облицованы броневыми плитами 6, 7, изготовленными из износоустойчивого материала обычно стали 40Г или 50Г. В верхней части корпуса имеются загрузочные отверстия 5 для подачи угля, а на боковых стенках — люки с крышками для осмотра и ремонта. В нижней части корпуса имеется проем для выпуска измельченного продукта. Внутри корпуса имеется установленный на двух подщипниковых опорах ротор, представляющий собой вал /, на котором на шпонках посажены диски 2. Последние по периферии имеют отверстия с помещенными в них стержнями, служащими осями для дробящих молотков 4. В нижней части к корпусу дробилки крепится [c.66]

Такие дробилки удобнее в монтаже, эксплуатации. и ремонте. Поскольку эксцентриковый стакан 2 устанавливается -сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки. Материал поступает в прострапство между внешним [c.11]

Примечание. В еоответствии с требованиями СНиП при числе рабочих решеток-дробилок до трех (включительно) в дополнение к первой резервной, уетановленной на канале, должна быть в наличии еще одна решетка-дробилка, хранящаяся на складе. Последняя может быть использована в случае, если одна решетка-дробилка находится на капитальном ремонте, а другая вышла из строя в процессе эксплуатации. [c.46]

При капитальном ремонте (проводится через 5000—10000 ч работы) полностью разбирают дробилки и восстанавливают по чертежам и ремонтным размерам ее детали. При износе зубьев щек по высоте более чем на 307о их восстанавливают, наплавляя твердым сплавом — сталинитом (рис. 7. 17). При наличии трещин в теле щек последние заменяются. [c.287]

Механическая надежность характеризуется прочностью, жесткостью, устойчивостью, герметичностью. Оборудование должно быть выполнено для определенных условий работы и не быть чрезмерно прочным. Напряжения в деталях конструкций должны быть лишь немного ниже допускаемых, иначе вес и стоимость конструкций будут неоправданно велики. Конструкцию в целом, как правило, делают равнопрочной, хотя этот принцип иногда сознательно нарушают. Например, в конструкции дробилок предусматривается одна легко заменяемая деталь, прочность которой гораздо меньше прочности остальных деталей. При ноиадании в дробилку особо прочного материала, на измельчение которого машина не рассчитана, ломается именно эта деталь. В результате ремонт сложной машины сводится к замене только одной простой детали. Другим примером подобной конструкции могут служить взрывные мембраны, предохраняющие аппараты н трубопроводы от разрушения, когда давление в них превысит допустимые пределы. [c.16]

Меры профилактики. В производстве платины и платиноидов, в местах пересыпки пылящих материалов, где допустимо по технологическим условиям, необходимо предусматривать гидрообеспыливание. Применение поверхностно-активных пылесмачиваю-пщх веществ и адсорбентов влаги должно быть согласовано с органами санитарной службы. Выгрузка пыли из очистных устройств и ее транспортировка должны быть механизированы и исключать пылеобразование. Конструкция укрытий и отсосов должна быть неотъемлемой частью оборудования и обеспечивать удобство его обслуживания и ремонта. Основное технологическое оборудование (машины для приема и усреднения сьфья, мельницы, дробилки, реакторы, фильтры, отстойники, центрифуги, печи) должно иметь местные отсосы со скоростью движения воздуха в проемах не менее 2 м/с. Скорость движения воздуха в рабочих гфоемах лабораторных шкафов, в рабочем сечении камеры должна быть не менее 1,5 м/с. Запрещается ручная очистка тары от материалов, содержащих платиноиды. Уборку производственных помещений и оборудования необходимо проводить при включенной приточно-вытяжной вентиляции. Снятие пыли со стен помещений, с оборудования, воздуховодов проводить вакуумным способом. При снятии краски, штукатурки обильно орошать водой соответствующие поверхности. Одним из основных требований к этим производствам является организация технологического процесса с учетом сокращения ручных операций при сохранении поточности производств. В связи с загрязнением рабочих поверхностей оборудования и помещения в целом необходимо проводить регулярную влажную уборку. Необходимы местная и общая вентиляция, механизация всех операций, сопровождающихся выделением пыли [c.469]

I раза в месяц определяют крупность дробленых отбросов. Для этого ПОЛЬЗУЮТСЯ обычными почтенными ситами. Динамика изменения фракций лает возможность следить за пяботой дробилки и сЕоепременно производить ее ремонт. [c.76]

Важным условием надеждой работы дробилки явля ется правильная эксплуатация. В процессе работы дро билку должен проверять ремонтный или эксплуатаци онный персонал в соответствии с устанавливаемыми гра фикамя плановых осмотров и нланово-предупредитель иых ремонтов. Перед началом смены необходим внешний -осмотр дробилки. При этом следует обратить внимание на крепление дробящих элементов к валкам, которое должно гарантировать прочность и надежность болтовых соединений на наличие смазки в подшипниках, редукторах и других трущихся деталях на состояние болтовых соединений подшипников, станины, защитных ограждений и других деталей, которые должны проверяться и подтягиваться по мере надобности. [c.132]

Вибрация, возникающая при ремонте такой дробилки, может привести к раскручиванию незашплинтованных гаек крепежных болтов. Основные источники вибрации — плохо сбалансированный ротор, либо задевание бил за торцевые плиты. [c.211]

Особенности ремонта щековых дробилок. Во время текущего ремонта щековой дробилки (рис. 126) бывает необходимость изменить ширину выходной щели. Завинчивая гайку регулировочного винта 9, поднимают ползун И, уменьшая зазор, а отвинчивая ее— увеличивают. Проверяют состояние подшипников вала 7 и шатуна 8 и при необходимости производят их подшабровку и регулировку зазоров. Осматривают болты, крепящие броневые плиты 3 к щекам 2 и 4, и подтягивают ослабевшие. Лопнувшие шплинты заменяют новыми. Заменяют отработанное смазочное масло. Во время эксплуатации дробилки периодически останавливают для осмотра и подтягивания ослабленных соединений. [c.211]

При проведении капитального ремонта меняют изношенные либо лопнувшие броневые плиты, перезаливают и подгоняют подшипники и, наконец, проводят полную ревизию всех узлов и деталей дробилки. [c.211]

Достоинствами щековых дробилок являются простота и надежность конструкций, возможность дробления кусков в широком диапазоне размеров, компактность, несложность ухода и ремонта, низкая стоимость. Недостатками их являются периодичность работы (только при сближении щек), неуравновешенность движущихся масс, отсюда необходимость монтажа дробилки на больших фундаментах. Недостатком щековых дробилок с верхней подвеской подвижной щеки является тарсже неравномерность кусков гсггового продукта, так. как в момент раздавливания в нижней» части дро-билки размер-кусков будет меньше, чем в верхней (фиг. 176, б). [c.391]

С экономической точки зрения бегуны сухого измельчения в оавненни с валковыми дробилками при мелком дроблении менее эффективны, поскольку они расходуют больше энергии на тонну перерабатываемой продукции, имеют более сложн ю конструкцию и сложны в ремонте. [c.123]

Валковые дробилки. Различают гладковалковые и зубовалковые дробилки. В первом случае рабочими элементами являются поверхности валков, вращающихся навстречу друг другу с одинаковой или разной скоростью, во втором случае—посаженные на валки зубья. Отличительная особенность эксплуатации валковых дробилок — износ поверхностей валков и зубьев. Ремонт валков определяется их конструкцией. Если валок собран из наборных колец с зубьями, то при ремонте изношенные кольца заменяют, а зубья восстанавливают наплавкой. Цельные валки снабжены сегментами с зубьями различного профиля такие сегменты делаются разъемными, чтобы при ремонте их можно было заменять новыми. Одновременно заменяют крепежные болты, головки которых (или гайки) быстро изнашиваются. [c.275]

Выездной ремонт дробилок Terex специалистами Компании «Традиция-К»

Первоклассный сервис в любых условиях

В конце 2016 г. Компания «Традиция-К» выиграла тендер на ремонт двух машин – щековой дробилки Terex Finlay J-1175 и конусной дробилки Terex Finlay C-1540.

Техника, произведенная на заводе Terex Finlay в Великобритании, работает на предприятии «Боксит Тимана» под городом Ухта в таежном малонаселенном районе.

Предприятие «Боксит Тимана», входящее в холдинг «Русал», разрабатывает крупное бокситовое месторождение, 90% запасов которого за счет благоприятных горнотехнических и гидрологических условий добываются открытым способом.

В мае 2017 г. бригада сервисных инженеров отправилась в Республику Коми, чтобы осуществить выездной ремонт данной техники.

Специалисты Компании «Традиция-К» на сервисном автомобиле преодолели более 1700 км пути до места назначения. Последние 120 км они двигались по оттаявшему зимнику, фактически по воде.

Сервисная машина компании, отправившаяся на объект, была укомплектована всеми необходимыми инструментами для оказания качественной и своевременной помощи карьерной и строительной технике «в поле», в том числе компрессором, генератором, сварочным аппаратом.

Terex Finlay C-1540

Произведя дефектовку дробильной установки Terex Finlay C-1540 на объекте, сервисные инженеры выявили неисправность и установили, что при эксплуатации машины произошел перекос и заклинивание подвижного конуса. Причиной поломки послужила неправильная загрузка дробящей камеры.

Сервисные специалисты компании сняли заклинившие элементы, заменили брони, провели регулировку машины и проверили ее под нагрузкой. Чтобы у клиента не возникало подобных проблем в будущем, инженеры Компании «Традиция-К» обучили персонал правильной эксплуатации техники.

После проведенных мероприятий дробильная установка начала вырабатывать качественный материал с заданной высокой производительностью 2 м3 в минуту (это около 200 т/ч).

Terex Finlay J-1175

На второй машине – щековой дробильной установке Terex Finlay J-1175 – специалисты Компании «Традиция-К» осуществили уникальный ремонт, ранее не проводившийся в России. При переработке бокситов на дробилке лопнула щека. С помощью изготовленного на месте специального приспособления сервисные инженеры демонтировали лопнувшую щеку, установили новую, попутно заменив четыре опорных подшипника: два на станине и два на эксцентриковом валу.

Выполнять замену подшипников на подвижной щеке необходимо с очень высокой точностью, вооружившись гидросъемниками, рулеткой и штангенциркулем, поскольку максимальный зазор между подшипником и корпусом составляет всего 0,002 мм. Ремонт производился под нагревом.

Подшипники нагревали в масле, которое необходимо было разогреть до температуры 80–90°. Корпус щеки, в который необходимо было запрессовать подшипники на эксцентриковом валу, также был разогрет до 40°.

Применение для демонтажа и монтажа специальных гидросъемников позволило избежать разрушения распорных втулок и вала.

Другая сложность работ заключалась в том, чтобы правильно установить демонтированные для ремонта шкив и маховик. В случае неправильной установки могла возникнуть рассинхронизация вращения, что меняет энергию удара и выводит машину из строя.

В перечень ремонтных работ, выполненных для клиента, вошли также установка на щековой дробилке Terex Finlay J-1175 нового гидроцилиндра для регулировки зазора щеки, замена боковых футеровок и футеровки щек вместе с демпферной подложкой.

По окончании ремонтных работ сервисная бригада провела полную диагностику машины, дала рекомендации по наладке двигателя, после чего запустила дробилку в работу. Техника прошла проверку в холостом режиме, а затем отработала два дня под нагрузкой. В это время сервисная бригада проводила наблюдения за работой оборудования.

Проверенный сервис

«Боксит Тимана» обращается в Компанию «Традиция-К» за сервисной помощью на протяжении пяти лет. За это время сотрудники компании зарекомендовали себя как опытные квалифицированные специалисты. Высокий уровень их профессионализма подтверждается многочисленными сертификатами: инженеры проходили обучение на заводе Finlay в ирландском городе Ома, а также участвовали во всех семинарах, организованных зарубежной компанией в России.

Сервисный центр Компании «Традиция-К» оказывает полный спектр услуг по сервисному обслуживанию навесного строительного оборудования. В этот перечень входит предпродажная подготовка и ввод в эксплуатацию строительной техники Terex и навесного оборудования, плановое техническое обслуживание, гарантийный и послегарантийный ремонт, ремонт ходовой части дорожно-строительной техники, диагностика и ремонт АКПП и мостов Carraro, двигателей Perkins.

Кроме того, специалисты компании производят квалифицированный капитальный ремонт гидромолотов, гидробуров, гидроножниц, вибропогружателей, вибротрамбовок и грейферов, а также агрегатный ремонт гидромоторов, гидронасосов, гидроцилиндров и гидрораспределителей. Высококлассные инженеры-конструкторы и специалисты службы сервиса осуществляют монтаж и пусконаладку гидравлических линий.

Все виды работ проводятся как в собственном сервисном центре, так и на площадках эксплуатации техники. По желанию заказчика сервисная служба компании оперативно приедет на объект и произведет необходимые монтажные и ремонтные работы, что позволит свести к минимуму затраты, связанные с простоем техники и оборудования.

Ремонт и техническое обслуживание грохота дробилки

Специализируясь на горнодобывающей и строительной промышленности, Denver Machine Shop предлагает услуги по ремонту дробилок и грохотов. Ремонтируя и восстанавливая целые станки, а также все компоненты, мы используем полный машинный цех, включающий 120-дюймовый токарный станок, 4-осевое фрезерование до 90 x 72 дюймов, 600-тонный пресс, шпоночное устройство, хонингование, шлифование и оборудование для дуговой сварки для восстановления или ремонта деталей дробилок, включая конусы, головки, роторы, челюсти и питатели.Мы также предлагаем услуги на месте и на месте.

Дополнительные возможности, которые мы предлагаем, включают в себя повторное изготовление клиновой пластины и дежи, а также резьбы регулировочного кольца. Все детали могут быть восстановлены в соответствии с исходными заводскими спецификациями. Свяжитесь с нами и расскажите о требованиях к ремонту вашей дробилки для получения дополнительной информации.

ДОСТУПНА ПРОГРАММА ОБМЕНА ДРОБИЛКИ

Ремонт дробилки и грохота

| Обслуживаемое оборудование |

| ||

| Возможности |

| ||

| Отраслевые стандарты |

| ||

| Вертикальный токарный станок Диаметр | до 120 дюймов | ||

| Грузоподъемность | 50000 фунтов | ||

| Ширина | До 35 футов | ||

| Длина | До 22 футов | ||

| Горизонтальный диаметр | до 66 дюймов | ||

| Возможность фрезерования (4 оси) | До 90 x 72 дюймов | ||

| Возможности пресса | До 600 тонн | ||

| Допуск | +/-.0005 ″ | ||

| Объем производства | Малосерийный Прототип | ||

| Форматы файлов | Все остальные MasterCam SolidWorks |

Техническое обслуживание и ремонт промышленных дробилок

Промышленные дробилки, реконструированные компанией Prime Machine

На наших предприятиях есть инструменты и мастера для капитального ремонта ваших промышленных дробилок.У нас есть опыт в конусных дробилках, молотковых или ударных мельницах, а также в области щековых дробилок. Цех оборудован большими кранами для обработки тяжелых грузов, большими сварочными позиционерами и большими машинами для выполнения машинных работ, необходимых при капитальном ремонте. Наши механики обучены и имеют опыт установки больших подшипников на валы и имеют необходимые инструменты для работы.

Проектировать и построить новый ротор большой молотковой мельницы для цементного завода. Выполнены все изготовление, механическая обработка, динамическая балансировка в цехе. В цехепроизводится реконструкция большой ударной дробилки, для которой требовался полностью новый ротор. Был обработан новый вал и изготовлен новый ротор, что потребовало больших возможностей сварки, а также больших возможностей обработки. |

Ремонт конусной дробилки

Prime занимается ремонтом конусных дробилок для горнодобывающей промышленности более 35 лет. Основные рамы, чаши, регулировочные кольца, эксцентриковые корпуса мы понимаем назначение каждого компонента и перестраиваем для повышения производительности.У нас есть знания, опыт и необходимые инструменты для экономичного восстановления ваших дробилок.

Обработка регулировочного барабана на 100 000 фунтов для очень большой конусной дробилки. Сборка конусной дробилки от Prime Millwrights, | Поверхности посадочных мест кожуха конусной дробилки, обработанные на большом обрабатывающем центре. Ремонт крупногабаритной конусной дробильной головки методом сварки и механической обработки Обработка износостойкой оболочки конусной дробилки |

Ремонт щековой дробилки

Обработка эксцентрикового вала, баббитирование и механическая обработка коренных подшипников и подшипников кулачков, ремонт посадок изнашиваемых пластин кулачков, изготовление новых коленно-рычажных седел.

| Установка щековой дробилки на руднике бригадой основных слесарей. Включена заливка швов душевыми плитами и полный монтаж дробилки. |

|

Регулярное техническое обслуживание дробилки — неотъемлемая часть надежности, производительности и производительности

Автор: Пол Мур, 8 августа 2017 г.,

Дробилки работают с высокой мощностью, силой и производительностью, чтобы производить необходимые материалы.Компания Weir Minerals сообщила агентству IM : «Это создает большую нагрузку на дробилку и ее изнашиваемые детали, о чем операторы должны помнить при проведении технического обслуживания. Невыполнение этого требования может иметь серьезные последствия как с точки зрения финансовых затрат, так и с точки зрения потенциальных потерь производства ».

Регулярное техническое обслуживание дробилок является неотъемлемой частью их надежности, производительности и производительности. Профилактика лучше лечения; за счет проведения регулярных проверок операторы обеспечат более длительную работу дробилок с минимальными внеплановыми простоями.«Самым важным аспектом является наличие плана обслуживания и его выполнение. Следование плану технического обслуживания и проведение ежедневных проверок может продлить срок службы. Этот план технического обслуживания должен соответствовать рекомендациям производителя », — заявляет Эрик Джонс, директор по глобальному обслуживанию вторичного рынка измельчения Weir Minerals.

План технического обслуживания может незначительно отличаться в зависимости от машины, но большинство из них следует первоначальному 40-часовому графику после ввода в эксплуатацию, за которым следуют регулярные 250-часовые интервалы осмотра / технического обслуживания в течение годового цикла.В пределах этих интервалов есть предписанные задачи, которые необходимо выполнить оператору. К ним относятся:

- Проверка воздушного фильтра, чтобы убедиться, что дробилка вентилируется должным образом и нежелательные загрязнения не попадают в сапун

- Проверка корзины фильтра конусной дробилки на отсутствие признаков чрезмерного износа или повреждения внутренних компонентов

- Смазка подшипников, если это необходимо для обеспечения надлежащей смазки и охлаждения этих подшипников.

Если операторы не соблюдают план технического обслуживания и не проводят ежедневные проверки, это может иметь пагубные последствия для дробилки.Когда дело доходит до недостаточного технического осмотра, наиболее распространенными проблемами, свидетелями которых является Weir Minerals, являются преждевременные отказы подшипников. Например, операторы не замечают, что был сбит сапун, который заполняет масляную камеру пылью или мусором; упускать из виду разорвавшуюся смазочную линию, из-за которой подшипник больше не получает требуемой смазки; или отсутствие проверки уровня масла и отказ подшипника из-за нехватки масла. Все это общие проблемы, которых можно избежать, если разработать и соблюдать полный план технического обслуживания.

Хотя замена изнашиваемых деталей является необходимой характеристикой любой операции дробления, операторы могут предпринять определенные шаги, чтобы продлить срок службы изнашиваемых деталей дробилки. Джонс советует: «Всегда проверяйте, чтобы изнашиваемые детали надежно закреплены в машине. При использовании щековых дробилок, если вы позволите кулачкам перемещаться во время работы, это может привести к повреждению рамы щековой дробилки. Точно так же незакрепленная гильза в конусных дробилках может повредить головку или чашу ».

Также рекомендуется, чтобы операторы часто искали отверстия, трещины или плоские участки, которые могут потенциально повредить машину в долгосрочной перспективе или быть признаком другой проблемы.Кроме того, операторы должны отслеживать тоннажи. По мере износа футеровки конусной дробилки оператор заворачивает чашу внутрь, приближая футеровку чаши к головке, что уменьшает загрузочное отверстие. Уменьшение загрузочного отверстия может снизить производительность дробилки за счет затрат; как только эта стоимость превышает стоимость замены футеровки, оператору следует рассмотреть возможность замены футеровки. На первый взгляд, на футеровках может остаться то, что оператор воспримет как пригодный для использования, но при потерянном тоннаже, который не принесет пользу предприятию.

Если оператор обнаруживает значительное повреждение изнашиваемых деталей во время регулярных проверок, он должен проконсультироваться с производителем дробилки, чтобы узнать, требуется ли немедленная остановка. «Решение о прекращении производства для замены изнашиваемой детали полностью зависит от серьезности повреждения. Например, поврежденный наконечник ротора дробилки VSI может пройти через смену и не вызвать нежелательного простоя. Однако сломанная матрица челюсти с обнаженной основной сталью может вызвать значительные повреждения, и очень важно, чтобы оператор остановил щековую дробилку и заменил матрицу, чтобы защитить раму дробилки », — говорит Джонс.

Если не позаботиться о поврежденных изнашиваемых деталях, это может увеличить износ всей машины, что может привести к дорогостоящим отказам. Распространенное заблуждение состоит в том, что операторы думают, что они должны носить штампы для губок до тех пор, пока они не станут полностью плоскими или пока не появятся отверстия или трещины. Операторы думают, что, эксплуатируя эти изнашиваемые детали в течение более длительного периода времени, они продлевают срок их службы, но на самом деле они могут вызывать ненужную нагрузку на раму челюсти. Еще одна распространенная ошибка, свидетелем которой является Weir Minerals, заключается в том, что операторы эксплуатируют футеровки конусной дробилки с истекшим сроком службы.«Потерянный тоннаж может стоить оператору денег, значительно превышающих сумму, которую может стоить замена лайнера», — утверждает Джонс.

Конусные дробилкипроизошли от более ранних моделей, представленных в 1920-х годах, и большинство производителей в настоящее время разрабатывают конусные дробилки с усовершенствованными гидравлическими системами для безопасного подъема, опускания и регулировки машин с минимальными усилиями. Чтобы очистить конусную дробилку, пользователи просто нажимают кнопку, щелкают мышью или переключают переключатель. Это исключает риск того, что люди вручную очистят остановившуюся конусную дробилку или используют ремни, цепи и подвижной состав для регулировки дробилки.«В Weir Minerals безопасность — наш приоритет №1, и наши последние разработки отражают это. Наши конусные дробилки Trio TP обладают функциями самозащиты, которые помогают достичь высокого уровня механической надежности в тяжелых условиях эксплуатации, обеспечивая при этом безопасность как оператора, так и оборудования », — говорит Джонс.

Кроме того, последняя щековая дробилка Trio ® CTHT от Weir Minerals оснащена гидравлической системой разгрузки коленчатого вала. Эта инновационная встроенная система защищает щековую дробилку от перегрузок, вызванных недробимым материалом.Гидравлический переключатель спроектирован как надежная и безопасная система разгрузки, не усложняющая оператору.

Эрик Джонс заключает: «Если оператор не обслуживает свою дробилку должным образом, он может столкнуться с плохой производительностью и сокращением срока службы машины. Мы предлагаем операторам обратиться за помощью к специалистам для создания и выполнения плана технического обслуживания, чтобы увеличить срок службы их дробилок. В Weir Minerals наши запасные части и квалифицированные сервисные бригады проводят профессиональное обучение персонала операторов на месте, чтобы обеспечить бесперебойную, безопасную и эффективную эксплуатацию и техническое обслуживание завода.”

Техническое обслуживание дробилки | Техническое обслуживание сортировочного оборудования

Дробильно-сортировочное оборудование, несомненно, являются двумя наиболее важными аспектами строительства и погрузочно-разгрузочных работ. Эффективность вашей дробилки и просеивающего оборудования обеспечит бесперебойную работу остального процесса с минимальным обслуживанием. Это оборудование сильно изнашивается из-за обрабатываемого материала, поэтому планирование замены деталей и технического обслуживания обеспечит бесперебойную работу ваших дробилок и грохотов.Вы можете сделать это с помощью плана профилактического обслуживания и замены деталей.

Замена деталей экрана и носителей

Ваше просеивающее оборудование будет иметь решающее значение при сортировке заполнителей разных размеров, давая вам возможность еще больше уменьшить крупные куски и перемещать мелкие детали по производственной линии. Убедитесь, что ваш экранный носитель установлен и правильно одет, это повысит эффективность вашего скрининга и поможет создать конкретные продукты, которые вам нужно поставлять. В зависимости от ваших потребностей могут использоваться многие типы экранных материалов, включая проволочную ткань, уретан, резину и модульные экранные панели.Части экрана, которые регулярно изнашиваются и нуждаются в замене: проволочная ткань, уретановая среда, крепежные зажимы, направляющие, болты и резина желоба.

Замена деталей дробилки и марганца

Дробильное оборудование обеспечивает горнодобывающие, агрегатные и перерабатывающие предприятия, а также предприятия по переработке вторичного сырья — среди прочего, средства для превращения сырья в товар, который можно продать. Они являются рабочими лошадками любой погрузочно-разгрузочной операции и подвергаются наибольшему износу, так как материал поступает в дробилку в виде сырого продукта и обрабатывается путем дробления и просеивания, чтобы уменьшить его до размера, отсортировать и, возможно, смешать с другими материалами перед становится товаром, который продается на рынке.

Поскольку в дробилках в основном используются удары или движение металла по металлу для измельчения или измельчения сырого продукта до размера, всегда возникает серьезный износ, и детали и марганец, используемые в дробилках, следует регулярно проверять и заменять. В некоторых случаях посторонние предметы попадают в дробилки и повреждают детали, которые заставляют их работать должным образом. Части дробилки, которые активно изнашиваются и нуждаются в регулярной замене, — это детали дробилки HSI и VSI, ударные штанги, футеровки, башмаки и наковальни, марганец, подложка дробилки, фильтры, кулачковые штампы, детали конуса и пластины коленчатого вала.

Верьте в профилактическое обслуживание!

Регулярный осмотр вашего оборудования на предмет производительности, износа и повреждений поможет вам поддерживать объемы производства при сохранении низких затрат. Так же, как вы обслуживаете газонокосилку или снегоочиститель перед летним или зимним сезоном, наличие плана профилактического обслуживания позволяет запланировать время простоя для замены и замены деталей, когда они вам понадобятся, ДО того, как произойдет поломка. Без плана вы можете быть вынуждены остановить завод для замены деталей без предупреждения.Это может привести к дням простоя, когда вы не можете производить продукты, необходимые для ваших проектов или ваших клиентов.

Обучение обслуживанию вашего оборудования можно проводить несколькими способами. Прочтите руководства пользователя для каждой единицы оборудования на вашем предприятии. При запуске обратитесь к дилеру / установщику оборудования, чтобы понять, как эффективно управлять дробилками и грохотами. Поговорите со своим поставщиком оборудования и запчастей о фирменных запчастях OEM или запчастях — об их преимуществах — и о том, сколько запчастей нужно заказать или держать под рукой для регулярного обслуживания.Хотя запасных частей много, и во многих случаях они дешевле, они также могут не изнашиваться и обычно не покрываются гарантией производителя. Детали торговых марок подходят идеально и покрываются гарантией, но обычно стоят дороже. Вы бы заменили детали в своем пикапе Ford на запчасти Ford или на подделку? Это ваш вопрос, но он в конечном итоге повлияет на ваше производство, бюджет и прибыль.

Лучше с Кемпер

Kemper Equipment предоставляет клиентам детали дробилок и грохотов, а также регулярное техническое обслуживание в рамках нашей сервисной программы ROCKSTAR (ссылка на веб-страницу и описание).Наша команда по внутренним деталям и сторонние специалисты по обслуживанию имеют многолетний опыт работы в сфере погрузочно-разгрузочных работ. Мы можем помочь вам спланировать график регулярного технического обслуживания, устранить существующие поломки или производственные проблемы и решить ваши производственные проблемы с помощью запасных частей, которые вернут вас к работе.

Наша фабрика и команда специалистов по обслуживанию, обученная MSHA, могут приехать к вам на объект, осмотреть наши дробилки и грохоты, обучить ваших сотрудников тому, как обслуживать оборудование и заменять детали или заменять детали для вас.Просто свяжитесь со службой поддержки сегодня для получения дополнительной информации о нашей программе осмотра и обслуживания ROCKSTAR: [email protected] или позвоните по телефону 610-273-2066 x 331

Понимание трех различных типов обслуживания дробилки

Профилактическая

Осуществление программы профилактического обслуживания — лучший способ поддерживать дробилку в хорошем рабочем состоянии в течение длительного периода. Профилактическое обслуживание будет включать плановые проверки, осмотры и обслуживание через регулярные промежутки времени в соответствии с рекомендациями производителя камнедробилки.

Профилактическое обслуживание обычно настраивается на ежедневный (8 часов), еженедельный (40 часов), ежемесячный (200 часов), годовой (2000 часов) график и график смены лайнера. После плановых проверок и инспекций выполняются регулировки и заменяются изношенные детали до того, как произойдет серьезная поломка дробилки. Профилактическое обслуживание — ключевой компонент в продлении срока службы дробилки.

Прогнозирующий

Относится к мониторингу состояния камнедробилки во время ее работы.Это достигается за счет использования доступных инструментов профилактического обслуживания, таких как, помимо прочего, датчики или термометры температуры смазочного масла, датчики или датчики давления смазочного масла, возвратный экран бака смазочного масла, индикатор состояния фильтра смазочного масла, время простоя дробилки по инерции, напор без нагрузки. отчеты об отжиме, анализе смазочного масла, показания потребляемой мощности приводного двигателя дробилки, показания датчиков вибрации и заполненные ежедневные журналы оператора дробилки.

Эти инструменты для профилактического обслуживания могут быть использованы для изучения и понимания нормального рабочего состояния или характеристик камнедробилки.После определения нормального рабочего состояния или характеристик любые собранные данные, которые кажутся ненормальными по сравнению с нормальными, будут указывать на проблему дробилки и требуют более тщательного расследования.

На этом этапе можно заказать детали и запланировать рабочую силу задолго до того, как дробилка выйдет из строя. Ремонт дробилки, основанный на ненормальных условиях эксплуатации, всегда будет считаться рентабельным.

Реактивный

Здесь профилактическое и прогнозирующее обслуживание игнорируется, и дробилке разрешается работать, не предпринимая никаких действий для исправления ненормального состояния, до тех пор, пока дробилка не выйдет из строя.Такой подход к отказу «не исправляй, если это не сломалось» дает краткосрочную экономию для рудника, но приводит к огромным затратам на ремонт дробилки и перебоям в производстве, поскольку в конечном итоге возникнет небольшая проблема. снежный ком в катастрофический отказ дробилки.

Преимущества хорошо продуманного плана обслуживания

В течение многих лет было хорошо задокументировано, что если профилактическое и прогнозирующее обслуживание игнорируется, камнедробилка будет испытывать плохую готовность к работе, невероятно высокие эксплуатационные расходы и сокращенный срок службы.Внедрение программы профилактического и профилактического обслуживания является ключевым фактором в расширении или максимальном увеличении производительности вашей дробилки. Некоторые шахты ежегодно получают достаточно прибыли, чтобы компенсировать затраты на продолжающуюся и ненужную замену деталей дробилки и потерю прибыли, связанную с отказом дробилки и длительными периодами простоя. В лучшем случае такие организации получают меньшую прибыль, чем могли бы получить в противном случае; в худшем случае они идут к финансовой катастрофе.

5 Передовые методы обслуживания дробилки

Слишком много компаний не вкладывают достаточно средств в техническое обслуживание своего оборудования, и игнорирование вопросов технического обслуживания не устраняет проблемы.

«По данным ведущих производителей агрегатов, затраты на ремонт и техническое обслуживание составляют от 30 до 35 процентов прямых эксплуатационных расходов, — говорит Эрик Шмидт, менеджер по развитию ресурсов Johnson Crushers International, Inc.». «Это довольно большой фактор в отношении накладных расходов на это оборудование.

Техническое обслуживание — это часто одна из вещей, которую сокращают, но недофинансированная программа технического обслуживания будет стоить операциям много денег в будущем.

Существует три подхода к обслуживанию: реактивный, профилактический и прогнозирующий.Reactive ремонтирует что-то, что вышло из строя. Профилактическое обслуживание часто рассматривается как ненужное, но сводит к минимуму время простоя, поскольку машина ремонтируется до выхода из строя. Прогнозирование означает использование исторических данных о сроке службы, чтобы определить, когда машина может выйти из строя, а затем предпринять необходимые шаги для решения проблемы до того, как произойдет сбой.

По словам Шмидта: 75 процентов компаний работают по принципу «беги, пока не сломается». «В жертву приносится техническое обслуживание.В результате, когда у вас есть незапланированные простои из-за отказа оборудования, затраты высоки », — говорит он. Это может привести к производственным потерям, дополнительным или косвенным убыткам, ускоренным расходам на транспортировку запчастей, производственным потерям и даже снижению морального духа.

Для предотвращения поломки машины Schmidt предлагает насадки по ударным дробилкам с горизонтальным валом (HSI) и конусным дробилкам.

Ежедневный визуальный осмотрПо словам Шмидта, ежедневные визуальные осмотры позволят выявить подавляющее большинство надвигающихся отказов, которые могут привести к ненужным и предотвратимым простоям операций.«Вот почему это номер один в моем списке советов по техническому обслуживанию дробилки», — говорит Шмидт.

Ежедневные визуальные проверки дробилок HSI включают мониторинг основных изнашиваемых частей дробилки, таких как ротор и футеровки, а также контрольных показателей, таких как время выбега и потребляемая сила тока.

«Отсутствие ежедневных проверок происходит гораздо чаще, чем люди хотят признавать», — говорит Шмидт. «Если вы заходите в камеру дробления каждый день и ищите засорение, скопление материала и износ, вы можете предотвратить возникновение сбоев, определив будущие проблемы уже сегодня.А если вы работаете с действительно влажным, липким или глиняным материалом, вы можете обнаружить, что вам нужно заходить туда чаще, чем один раз в день ».

Визуальный осмотр имеет решающее значение. В сценарии, когда конвейер под конусной дробилкой останавливается, материал накапливается внутри камеры дробления и в конечном итоге останавливает дробилку. Материал может застрять внутри, чего нельзя будет увидеть.

«Никто не залезает внутрь и не видит, что он все еще заблокирован внутри конуса», — говорит Шмит. «Затем, когда они снова запускают разгрузочный конвейер, они запускают дробилку.Это абсолютно неправильно. Заблокируйте и отметьте, а затем залезьте туда и посмотрите, потому что материал может легко заблокировать камеры, вызывая чрезмерный износ и даже косвенное повреждение механизма предотвращения вращения или связанных внутренних компонентов.

Не злоупотребляйте своим оборудованиемПреодоление ограничений машин или их использование в приложениях, для которых они не предназначены, или пренебрежение определенными действиями являются формами злоупотребления машиной.

«Все машины, независимо от производителя, имеют ограничения.Если вы подтолкнете их к пределу своих возможностей, это будет злоупотреблением », — говорит Шмидт.

В конусных дробилках одной из распространенных форм неправильного использования является поплавок с чашей. «Также называется отскоком кольца или движением верхней рамки. Это предохранительная система машины, которая позволяет неразрушаемым веществам проходить через машину, но если вы постоянно преодолеете давление сброса из-за применения, это приведет к повреждению седла и других внутренних компонентов. Это признак злоупотребления, а конечный результат — дорогостоящие простои и ремонт », — говорит Шмидт.

Во избежание всплытия дежи Schmidt рекомендует проверять загружаемый материал, поступающий в дробилку, но не закрывать дроссель дробилки. «В дробилку может попасть слишком много мелочи, а это значит, что у вас проблема с сортировкой, а не проблема дробления», — говорит он. «Кроме того, вы хотите использовать дроссель для подачи в дробилку, чтобы получить максимальную производительность и дробление на 360 градусов». Не подавайте дробилку тонкой струйкой; Это приведет к неравномерному износу компонентов, более нестандартным размерам продукта и снижению производительности. Неопытный оператор часто снижает скорость подачи, вместо того чтобы просто открывать настройку стороны закрытия.

Для HSI Шмидт рекомендует подавать в дробилку хорошо подобранный исходный материал, потому что это максимизирует производительность при минимальных затратах, а также правильно подготовить загрузку при дроблении переработанного бетона сталью, поскольку это уменьшит забивание камеры и поломку ударной штанги. . Несоблюдение определенных мер предосторожности при использовании оборудования является злоупотреблением.

Используйте правильные и чистые жидкостиВсегда используйте жидкости, предписанные производителем, и сверьтесь с их инструкциями, если вы планируете использовать что-то иное, чем указано.«Будьте осторожны при изменении вязкости масла. Это также приведет к изменению предельного давления (EP) масла и может не работать в вашей машине », — говорит Шмидт.

Шмидт также предупреждает, что объемные масла часто не такие чистые, как вы думаете, и рекомендует провести анализ масла. Учитывайте предварительную фильтрацию на каждом переходе или в точке обслуживания

Загрязняющие вещества, такие как грязь и вода, также могут попадать в топливо при хранении или заправке машины. «Прошли времена открытого ведра», — говорит Шмидт.Теперь все жидкости необходимо содержать в чистоте, и следует соблюдать большую осторожность, чтобы избежать загрязнения.

«В двигателях Tier 3 и Tier 4 используется система впрыска под высоким давлением, и, если в систему попала грязь, вы ее удалите. В конечном итоге вам придется заменить топливные насосы машины и, возможно, все другие компоненты топливной рампы в системе », — говорит Шмидт.

Неправильное применение увеличивает проблемы с обслуживаниемПо словам Шмидта, неправильное применение приводит к большому количеству ремонтов и поломкам.«Посмотрите, что происходит и чего вы ждете от этого. Какой загружаемый материал наивысшего размера подается в машину, и какие настройки закрытой стороны машины? Это дает вам коэффициент уменьшения машины », — объясняет Шмидт.

На HSI Шмидт рекомендует не превышать передаточное отношение от 12: 1 до 18: 1. Чрезмерные передаточные числа снижают производительность и сокращают срок службы дробилки.

Если вы превысите то, на что рассчитана HSI или конусная дробилка в своей конфигурации, вы можете рассчитывать на сокращение срока службы определенных компонентов, потому что вы подвергаете нагрузку части машины, не рассчитанной на такое напряжение.

Неправильное применение может привести к неравномерному износу футеровки. «Если дробилка изнашивается низко в камере или высоко в камере, вы получите карманы или крюк, и это вызовет перегрузку, либо высокое потребление тока, либо плавающую чашу». Это отрицательно скажется на производительности и вызовет долгосрочное повреждение компонентов.

Контрольные ключевые данные машиныЗнание нормальных или средних рабочих условий машины является неотъемлемой частью мониторинга ее состояния.В конце концов, вы не сможете узнать, работает ли машина за пределами нормальных или средних рабочих условий, если не знаете, каковы эти условия.

«Если вы ведете журнал, долгосрочные данные о производственных показателях будут создавать тенденцию, и любые данные, которые не соответствуют этой тенденции, могут быть индикатором того, что что-то не так», — говорит Шмидт. «Вы можете предсказать, когда машина выйдет из строя».

После того, как вы накопите достаточно данных, вы сможете увидеть тенденции в данных.Как только вы узнаете о тенденциях, можно предпринять действия, чтобы убедиться, что они не приводят к незапланированным простоям. «Сколько времени у ваших машин по инерции?» — спрашивает Шмидт. «Сколько времени проходит, прежде чем дробилка остановится после того, как вы нажмете кнопку останова? Например, обычно это занимает 72 секунды; сегодня прошло 20 секунд. Что это вам говорит?

Отслеживая эти и другие потенциальные индикаторы состояния машины, вы можете выявить проблемы раньше, до того, как оборудование выйдет из строя во время производства, а обслуживание можно запланировать на время, которое будет стоить вам небольших простоев.Бенчмаркинг — это ключ к выполнению профилактического обслуживания.

Унция профилактики стоит фунта лечения. Ремонт и техническое обслуживание могут быть дорогостоящими, но с учетом всех потенциальных проблем, возникающих из-за их не решения, это менее затратный вариант.

Присоединяйтесь к более чем 32 000 коллег из отрасли, которые еженедельно получают новости и тенденции в строительной отрасли. Подпишитесь на CONEXPO-CON / AGG 365.

25.02.2019

Техническое обслуживание конусной дробилки

ПОДАЧА КОЛЕСНЫХ ДИСКОВ

Питатель с качающимися тарелками в стандартной комплектации поставляется с камерами мелкого дробления, а в качестве дополнительного оборудования — с камерами грубого и промежуточного дробления.Он состоит из распределительной пластины, которой передается колебательное движение за счет вращательного движения главного вала. Питатель снабжен закрывающим бункером и регулируемой подающей трубкой для изменения количества корма.

КОНТРОЛЬ СКОРОСТИ

Регулировка размера продукта и степени износа выполняется в литом цилиндре, интегрированном с нижней пластиной. Этот цилиндр снабжен втулкой, а цилиндр и поршень, уплотненные снизу маслостойкой набивкой, образуют гидравлический домкрат, который поддерживает узел главного вала.Масло закачивается в цилиндр под поршнем или из него с помощью ручного насоса с размерами дробилки до 48 дюймов включительно. Более крупные дробилки Hydrocone оснащены насосом с моторным приводом, управляемым кнопками, для ускорения регулировки.

АВТОМАТИЧЕСКИЙ СБРОС

Автоматический сброс состоит из аккумулятора, заряженного до заданного давления и соединенного гибким шлангом с гидравлическим домкратом под узлом главного вала. Любой недробимый материал, попадающий в камеру дробления, вызывает увеличение давления дробления и выталкивает масло из гидравлического домкрата в аккумулятор.Это приводит к тому, что головка опускается настолько, что пропускает недробимый материал. Когда давление дробления возвращается к норме, давление в гидроаккумуляторе возвращает дробящую головку в исходное положение. Автоматический сброс работает отдельно от элемента управления Speed-Set. Его работа полностью автоматическая.

Для заполнения автоматического сброса следует использовать только невзрывоопасные газы, такие как азот.