Ремонт дробильного оборудования | Все о дробилках

Как все знают, что любое оборудование требует своевременного и постоянного ухода и эксплуатации по правилам. Также и конечно про дробильном оборудовании. Если все правила соблюдаются, и вы тщательно занимаетесь ремонтом и техническим обслуживанием, дробилка будет работать без сбоев и технических неполадок. Иначе, она не может работать долгосрочно, даже известная дробилка марки «Лимин». Рекомендуем: Назначить специальное лицо, то кто имеет чувство ответственности и многолетние опыты операция оборудования, использует и ремонтирует дробилку. Обязательным условием в ежемесячном осмотре и обслуживании является непосредственное участие машиниста дробилки.

Система планово предупредительных работ включает в себя периодическое техническое обслуживание, ежемесячный осмотр, текущий и капитальный ремонт. По утвержденным годовым графикам выполняются работы, кроме ежемесячного осмотра. Данные графики предусматривают сроки ремонта, а также время пребывания оборудования в ремонте.

Прежде чем начать работу, необходимо очистить дробильное оборудование от грязи, пыли, проверить состояние предохранительных устройств, пускового устройства, ограждения, а также тщательно осмотреть дробилку, исправляя выявленные неполадки. В то время, как проходит смена при ежедневным осмотре необходимо осуществлять контроль над температурным режимом работы подшипников, а также следить за показаниями контрольных приборов и за работой систем охлаждения и смазки. Если обнаруживаются неисправности, и нет возможности устранить их в течение работы, то необходимо, чтобы дробилка была отключена от системы питания, остановлена, а после сообщить начальнику смены о поломке и сделать определенные записи в журнале приема-сдачи смен.

Текущий ремонт дробильного оборудования

В то время как проходит текущий ремонт, необходимо осуществить ревизию привода, а также проверить пусковую аппаратуру и заменить масло в системах. Стоит определить, что включает в себя текущий ремонт. В него входит аграрно-узловой метод, который считается наиболее прогрессивным и позволяет сократить время ремонта. Благодаря текущему ремонту, обеспечивается длительное работоспособное состояние дробилки. Для окончания текущего ремонта, дробилку испытывают на холостом ходу и под нагрузкой.

Капитальный ремонт дробильного оборудования

Если быстроизнашиваемые части полностью изношены, дробилка подлежит капитальному ремонту. В таким случае, когда проводится капитальный ремонт индивидуальным методом, то узлы разбирают на мелкие детали и осуществляют дефектовку этих деталей на новые, годные. При проведении агрегатно-узлового метода ремонта, негодные узлы заменяют на новые, или же на отремонтированные. В основном, при капитальном ремонте проводят замену базовых деталей, рам, станин или же их ремонт, а также регулирование дробилки. Планируют капитальный ремонт таким образом, чтобы он совпадал с другими работами по реконструкции и модернизации обогатительной фабрики, дробильного комплекса.

Неплановые аварийные ремонты дробильных оборудований

Кроме основного капитального и текущего ремонта проводятся неплановые работы, которые могут возникнуть вследствие перегрузок дробилки, плохого ремонта, попадания в камеру дробления твердых тел, не проведения технического обслуживания.

Для того, чтобы уменьшить время нахождения дробилок в ремонте, бригады должны быть укомплектованы и специализированы по типам дробилок. Если слесари ремонтируют однотипные дробилки, то они постепенно полностью изучают особенности ремонта узлов, вследствие чего появляется возможность отыскать и устранить поломку в кратчайшие сроки.

www.miningdrobilka.ru

Дробилки ремонт — Справочник химика 21

В молотковых дробилках ремонту подвергаются также подшипники, муфта и система охлаждения вала. [c.194]На рис. 28 показана конусная дробилка для крупного дробления с центральной выгрузкой или вертикальным сбросом дробленого материала, который выводится через шахту, расположенную в фундаменте под дробилкой. Приводная пара шестерен этой дробилки расположена на верхней части эксцентрикового стакана, и сам стакан имеет верхнюю опору. Такие дробилки удобнее в монтаже, эксплуатации и ремонте. Поскольку установку эксцентрикового стакана производят сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки. [c.57]

Для удобства ремонта, быстрой смены бил и футеровок верхнюю часть корпуса дробилки выполняют разъемной и откатываемой по рельсам специальным механизмом 7. В корпусе дробилки предусмотрены люки для осмотра и выполнения мелкого ремонта. Камера дробления герметизирована путем уплотнения всех соединений корпуса и люков. Электродвигатель соединен с ротором клиноременной передачей, частоту вращения ротора можно изменять путем замены шкивов.

При изготовлении и ремонте молотков необходимо следить, чтобы вес молотков был примерно одинаковым. Перед установ- ой нового или отремонтированного комплекта молотков в дробилку группы молотков, устанавливаемых на один валик, взвешивают. Каждые две группы молотков, размещаемые диаметрально противоположно, должны иметь одинаковый вес. Несоблюдение этого условия влечет за собой вибрацию ротора дробилки во время работы. [c.115]

Сборка после ревизии и ремонта, либо монтаж вновь устанавливаемой дробилки, проводится в обратном порядке. При этом необходимо учесть следующее положение станины должно быть проверено по осевым рискам, нанесенным на фундамент. Проверку горизонтальности ведут по уровню, который устанавливают на нижний вкладыш подшипника, эксцентрикового вала при проверке в поперечном направлении либо на линейку, уложенную на плоскости разъема подшипника, — при проверке в продольном направлении. Степень прилегания шеек вала эксцентрика и оси подвижной щеки к постелям подшипников проверяют по окраске, а зазоры — по свинцовым оттискам. Зазор между цапфами оси и верхним вкладышем подшипников должен составлять 0,0020 — 0,0025 диаметра шейки оси. [c.212]

Особенности ремонта конусных дробилок. Текущий ремонт конусных дробилок (рис. 127) включает операции, не требующие разборки механизма смену масла и промывку маслосистемы, центрирование вала дробилки с валом электродвигателя, регулирование величины разгрузочной щели регулирующей гайкой. [c.212]

Особенности ремонта молотковых дробилок. Основные операции по ремонту молотковых дробилок (рис. 128) следующие промывка маслосистемы и замена отработанного масла свежим подтяжка ослабевших болтов, замена шплинтов, постановка контргаек замена, перезаливка и регулировка подшипников статическая и динамическая балансировка ротора центровка вала электродвигателя с валом дробилки.

Выполнение перечисленных операций было описано в предыдущих главах при описании ремонта другого оборудования. Учитывая, что молотковые дробилки — машины быстроходные, следует особое внимание уделить их тщательной балансировке и подгонке подшипников. Шабрение подшипников должно быть произведено тщательно, зазор между шейками вала и верхним вкладышем должен составлять 0,001- 0,0015 диаметра. [c.214]

Для контроля работы дробилки определяют крупность измельчения отбросов. Анализ выполняют с помощью набора сит с калиброванными отверстиями. Если анализ показывает, что резко увеличилось количество отбросов размером 7 мм и более, молотковую дробилку останавливают на ремонт. [c.159]

Наиболее энергично развивается конструирование молотковых ударно-отражательных дробилок увеличивается их производительность (до 1000—2000 т/ч), дробилки приспосабливаются для переработки влажных и вязких материалов (подвижная плита, обогрев дробящих поверхностей). Для увеличения производительности молотковых и ударно-отражательных дробилок их выпускают с двумя роторами и двумя питателями (сдвоенные дробилки). Для обеспечения высокой степени дробления дробилки оборудованы колосниковыми решетками, которые для облегчения обслуживания и ремонта устанавливают на передвижную раму. С этой же целью дробилки оборудую т гидравлическими подъемниками. Для увеличения срока службы ударных элементов и молотков на них уста- [c.156]

Ввиду быстроходности и большого веса вращающихся частей молотковой дробилки, изготовление, монтаж и ремонт ротора должны быть особенно точными (по второму классу точности), чтобы ротор был статически и динамически сбалансированным. При замене молотков необходимо соблюдать, чтобы каждые два молотка, расположенных на противоположных концах ротора одного и того же диаметра и в одной и той же плоскости вращения, были одинакового веса и одинаковой длины.

Конструктивно щековые дробилки очень просты, поэтому уход за ними и ремонт их обычно несложны. [c.267]

Молотковые дробилки изготовляют с количеством молотков от 3 до 300 шт., частота вращения ротора 300— 2800 об/мин. Молотки, броневые плиты и колосники изготовляют из износостойкой марганцовистой стали или углеродистой стали, наплавленной твердым сплавом. Ввиду быстроходности и большого веса вращающихся частей изготовление, монтаж и ремонт ротора должны быть особенно точными. Ротор должен быть статически и динамически сбалансированным. [c.323]

Показатели работы машины, анализ которых должен привести к правильной оценке места и характера вероятных повреждений, вызывающих нарушения нормального режима, столь специфичны для каждой конструкции и модели машин, что здесь придется ограничиться лишь некоторыми простейшими примерами использования этих показателей в целях дефектации. В процессе эксплуатации вальцовых дробилок интенсивно изнашиваются бандажи дробящих валков и увеличивается зазор в соединениях цапфы валков—вкладыши подшипников . Износ этих деталей приводит к постепенному уменьшению степени дробления, т. е. к укрупнению выходящего продукта, что может служить в известной мере показателем состояния машин при предварительной дефектации дробилки до остановки на ремонт. Износ бандажей по их длине неодинаков—от нулевого износа на краях до максимума в середине (рис. 47). Приложив ли- [c.116]

На химических и нефтеперерабатывающих заводах применяют дробилки самых различных конструкций. Условия их работы определяются физико-механическими и химическими свойствами размалываемого материала, производительностью, степенью измельчения и т. д. Остановимся на особенностях ремонта и монтажа некоторых наиболее распространенных типов дробилок. [c.271]

В процессе эксплуатации дробилки время от времени останавливают для беглого технического осмотра и подтягивания ослабленных соединений, заменяя при этом, если необходимо, броневые дробящие плиты подвижно.й и неподвижной щек. Остальные работы производят при плановых ремонтах.

Ремонтируемую дробилку в зависимости от характера ремонта разбирают полностью или частично. После промывки деталей измеряют фактические зазоры в сопряжениях, осматривают трущиеся поверхности и определяют необходимость замены или ремонта соответствующих деталей. [c.273]

Конусные дробилки характеризуются большей производительностью и относительно меньшими нагрузками, чем щековые, однако они более громоздки, а ремонт их более сложен. [c.274]

При ремонте возникает необходимость в замене броневой защиты внешнего конуса, броневых колец внутреннего конуса, подвергающихся наибольшему износу. Ремонт приводного механизма, подшипников, корпуса и других деталей дробилки проводится в порядке, принятом для аналогичных типовых узлов и деталей. [c.274]

У корпуса дробилки изнашиваются все внутренние поверхности. При ремонтах заменяют броневые плиты и решетки, если их остаточная толщина такова, что они не могут более обеспечить надлежащую прочность. Кроме того, периодически измеряют ширину щелей в решетке. Изношенные поверхности восстанавливают наплавкой твердыми сплавами. [c.274]

Для безопасного обслуживания транспортного оборудования шнеков, транспортеров, элеваторов — запрещено проводить на ходу их чистку, ремонт, смазку, натягивать транспортерные ленты, надевать приводные ремни. Чистить грохоты и дробилки можно только после их остановки. [c.200]

Текущий ремонт дробилки проводится через 720 ч и длится от 8 до 24 ч. Затраты на ремонт составляют от 10 до 28 чел.-ч. Средний ремонт осуществляется через 4320 ч, с простоем во время ремонта 48—72 ч при затратах труда 50—80 чел.-ч. Капитальный ремонт проводят через 8640 ч с простоем 120—168 ч и трудоемкостью 112—125 чел.-ч. [c.146]

Во время текущего ремонта производят внешний осмотр дробилки и ее основных узлов подтяжку креплений молотков и частичную их замену подтяжку креплений броневых плит проверку состояния клиноременной передачи или соединительной муфты (регулируется натяжение клиновых ремней или меняются изношенные втулки эластичных муфт) замену смазки подшипников и т. п. [c.146]

Подготовка дробилки к ремонту состоит в отключении электропитания и очистке ее рабочей зоны. [c.147]

Молотки можно восстанавливать многократно. При ремонте молотковой дробилки ДДМ с автоматическим устройством загрузки продукта износившиеся билы (бичи) переставляют на угол 180°. Их можно поворачивать трижды, чтобы поочередно работали все четыре рабочих угла. При выработке углов стачивают радиус, образовавшийся в результате износа. При повторном износе билы заменяют новыми. [c.147]

Молотковые дробилки устанавливают на фундамент, выверяют соосность с электродвигателем и проверяют по уровню. Условия сдачи дробилок в эксплуатацию при монтаже и после капитального ремонта аналогичны. [c.149]

Основным аппаратом для измельчения углей на коксохим-производстве. является молотковая дробилка (рис.3.12). Она состоит из сварного корпуса, верхние стенки которого внутри облицованы броневыми плитами 6, 7, изготовленными из износоустойчивого материала обычно стали 40Г или 50Г. В верхней части корпуса имеются загрузочные отверстия 5 для подачи угля, а на боковых стенках — люки с крышками для осмотра и ремонта. В нижней части корпуса имеется проем для выпуска измельченного продукта. Внутри корпуса имеется установленный на двух подщипниковых опорах ротор, представляющий собой вал /, на котором на шпонках посажены диски 2. Последние по периферии имеют отверстия с помещенными в них стержнями, служащими осями для дробящих молотков 4. В нижней части к корпусу дробилки крепится [c.66]

Такие дробилки удобнее в монтаже, эксплуатации. и ремонте. Поскольку эксцентриковый стакан 2 устанавливается -сверху, при измельчении влажных или глинистых материалов уменьшается опасность забивания дробилки. Материал поступает в прострапство между внешним [c.11]

Примечание. В еоответствии с требованиями СНиП при числе рабочих решеток-дробилок до трех (включительно) в дополнение к первой резервной, уетановленной на канале, должна быть в наличии еще одна решетка-дробилка, хранящаяся на складе. Последняя может быть использована в случае, если одна решетка-дробилка находится на капитальном ремонте, а другая вышла из строя в процессе эксплуатации. [c.46]

При капитальном ремонте (проводится через 5000—10000 ч работы) полностью разбирают дробилки и восстанавливают по чертежам и ремонтным размерам ее детали. При износе зубьев щек по высоте более чем на 307о их восстанавливают, наплавляя твердым сплавом — сталинитом (рис. 7. 17). При наличии трещин в теле щек последние заменяются. [c.287]

Механическая надежность характеризуется прочностью, жесткостью, устойчивостью, герметичностью. Оборудование должно быть выполнено для определенных условий работы и не быть чрезмерно прочным. Напряжения в деталях конструкций должны быть лишь немного ниже допускаемых, иначе вес и стоимость конструкций будут неоправданно велики. Конструкцию в целом, как правило, делают равнопрочной, хотя этот принцип иногда сознательно нарушают. Например, в конструкции дробилок предусматривается одна легко заменяемая деталь, прочность которой гораздо меньше прочности остальных деталей. При ноиадании в дробилку особо прочного материала, на измельчение которого машина не рассчитана, ломается именно эта деталь. В результате ремонт сложной машины сводится к замене только одной простой детали. Другим примером подобной конструкции могут служить взрывные мембраны, предохраняющие аппараты н трубопроводы от разрушения, когда давление в них превысит допустимые пределы. [c.16]

Меры профилактики. В производстве платины и платиноидов, в местах пересыпки пылящих материалов, где допустимо по технологическим условиям, необходимо предусматривать гидрообеспыливание. Применение поверхностно-активных пылесмачиваю-пщх веществ и адсорбентов влаги должно быть согласовано с органами санитарной службы. Выгрузка пыли из очистных устройств и ее транспортировка должны быть механизированы и исключать пылеобразование. Конструкция укрытий и отсосов должна быть неотъемлемой частью оборудования и обеспечивать удобство его обслуживания и ремонта. Основное технологическое оборудование (машины для приема и усреднения сьфья, мельницы, дробилки, реакторы, фильтры, отстойники, центрифуги, печи) должно иметь местные отсосы со скоростью движения воздуха в проемах не менее 2 м/с. Скорость движения воздуха в рабочих гфоемах лабораторных шкафов, в рабочем сечении камеры должна быть не менее 1,5 м/с. Запрещается ручная очистка тары от материалов, содержащих платиноиды. Уборку производственных помещений и оборудования необходимо проводить при включенной приточно-вытяжной вентиляции. Снятие пыли со стен помещений, с оборудования, воздуховодов проводить вакуумным способом. При снятии краски, штукатурки обильно орошать водой соответствующие поверхности. Одним из основных требований к этим производствам является организация технологического процесса с учетом сокращения ручных операций при сохранении поточности производств. В связи с загрязнением рабочих поверхностей оборудования и помещения в целом необходимо проводить регулярную влажную уборку. Необходимы местная и общая вентиляция, механизация всех операций, сопровождающихся выделением пыли [c.469]

I раза в месяц определяют крупность дробленых отбросов. Для этого ПОЛЬЗУЮТСЯ обычными почтенными ситами. Динамика изменения фракций лает возможность следить за пяботой дробилки и сЕоепременно производить ее ремонт. [c.76]

Важным условием надеждой работы дробилки явля ется правильная эксплуатация. В процессе работы дро билку должен проверять ремонтный или эксплуатаци онный персонал в соответствии с устанавливаемыми гра фикамя плановых осмотров и нланово-предупредитель иых ремонтов. Перед началом смены необходим внешний -осмотр дробилки. При этом следует обратить внимание на крепление дробящих элементов к валкам, которое должно гарантировать прочность и надежность болтовых соединений на наличие смазки в подшипниках, редукторах и других трущихся деталях на состояние болтовых соединений подшипников, станины, защитных ограждений и других деталей, которые должны проверяться и подтягиваться по мере надобности. [c.132]

Вибрация, возникающая при ремонте такой дробилки, может привести к раскручиванию незашплинтованных гаек крепежных болтов. Основные источники вибрации — плохо сбалансированный ротор, либо задевание бил за торцевые плиты. [c.211]

Особенности ремонта щековых дробилок. Во время текущего ремонта щековой дробилки (рис. 126) бывает необходимость изменить ширину выходной щели. Завинчивая гайку регулировочного винта 9, поднимают ползун И, уменьшая зазор, а отвинчивая ее— увеличивают. Проверяют состояние подшипников вала 7 и шатуна 8 и при необходимости производят их подшабровку и регулировку зазоров. Осматривают болты, крепящие броневые плиты 3 к щекам 2 и 4, и подтягивают ослабевшие. Лопнувшие шплинты заменяют новыми. Заменяют отработанное смазочное масло. Во время эксплуатации дробилки периодически останавливают для осмотра и подтягивания ослабленных соединений. [c.211]

При проведении капитального ремонта меняют изношенные либо лопнувшие броневые плиты, перезаливают и подгоняют подшипники и, наконец, проводят полную ревизию всех узлов и деталей дробилки. [c.211]

Достоинствами щековых дробилок являются простота и надежность конструкций, возможность дробления кусков в широком диапазоне размеров, компактность, несложность ухода и ремонта, низкая стоимость. Недостатками их являются периодичность работы (только при сближении щек), неуравновешенность движущихся масс, отсюда необходимость монтажа дробилки на больших фундаментах. Недостатком щековых дробилок с верхней подвеской подвижной щеки является тарсже неравномерность кусков гсггового продукта, так. как в момент раздавливания в нижней» части дро-билки размер-кусков будет меньше, чем в верхней (фиг. 176, б). [c.391]

С экономической точки зрения бегуны сухого измельчения в оавненни с валковыми дробилками при мелком дроблении менее эффективны, поскольку они расходуют больше энергии на тонну перерабатываемой продукции, имеют более сложн ю конструкцию и сложны в ремонте. [c.123]

Валковые дробилки. Различают гладковалковые и зубовалковые дробилки. В первом случае рабочими элементами являются поверхности валков, вращающихся навстречу друг другу с одинаковой или разной скоростью, во втором случае—посаженные на валки зубья. Отличительная особенность эксплуатации валковых дробилок — износ поверхностей валков и зубьев. Ремонт валков определяется их конструкцией. Если валок собран из наборных колец с зубьями, то при ремонте изношенные кольца заменяют, а зубья восстанавливают наплавкой. Цельные валки снабжены сегментами с зубьями различного профиля такие сегменты делаются разъемными, чтобы при ремонте их можно было заменять новыми. Одновременно заменяют крепежные болты, головки которых (или гайки) быстро изнашиваются. [c.275]

chem21.info

Ремонт, выверка и механическая наладка дробильного оборудования ПроСтройМат.ру

Щековые дробилки подвергаются ремонтным осмотрам, при которых проверяют быстроизнашивающиеся детали, заменяют масло, восстанавливают крепления и уплотнения, устраняют мелкие неисправности. При текущем ремонте щековых дробилок производят замену тяг и распорных плин, футеровки щек, вкладышей оси подвижной щеки и коренных подшипников.

Капитальный ремонт щековой дробилки предусматривает полную ее разборку и замену или восстановление ее базовых деталей. При этом, вращая мостовым краном вал-эксцентрик за маховик, ставят шатун в верхнее положение, подводя под него опору, опускают на нее шатун. Демонтируют вал-эксцентрик с маховиком с помощью стропа. Под распорные плиты ставят упоры (рис. 6.9.), снимают тяги с пружинами и крышки подшипников оси подвижной щеки. После демонтажа подвижной щеки снимают распорные плиты и упор задней плиты.

Сборку дробилки ведут в обратной последовательности. Установку футеровочных плит начинают с нижнего ряда. Прилегание оси подвижной щеки к бронзовым вкладышам проверяют на пятна касания (с т очностью одно пятно на 2 см2). Диаметральный зазор вкладышей — 0,72-0,98мм. Для монтажа вкладышей применяют рымы.

При ycтановкe главного вала в расточенные коренные подшипники, прилегание вала к баббитовой заливке проверяют на пятна касания с соблюдением диаметрального зазора в пределах 0,8— 1,08 мм.

При сборке шатуна проверяют прилегание баббитовой заливки к главному валу (точность шабровки — одно пятно на 2 см2). Устанавливая регулировочные прокладки, необходимо выдержать зазор между валом и расточкой в корпусе.

Монтаж заднего упора (рис. 6.10) начинают с установки кронштейна. Регулировкой винтов 6 достигают того, что зазор между головкой винта и задним упором 3 станет не менее 35 мм. Прокладки 4 служат для регулирования щели. Точность прилегания опорных поверхностей распорных плит к сухарям должна быть в пределах 0,1мм.

При затяжке и подвеске пружин необходимо избегать появления стука в опорах распорных плит (на холостом ходу), а также трения тяги о переднюю тарелку. После сборки привода проверяют затяжку всех болтовых соединений, а также соосность вала с валами электродвигателя и редуктора. Несоосность не должна превышать 0,15 мм.

Bce основные демонтажно-монтажные операции осуществляют при помощи мостового крана. Масса наиболее тяжелых узлов крупной щековой дробилки, т, приведена ниже:

Рама

нижняя часть…………………………………………….55,5

верхняя часть……………………………………………44

Шатун………………………………………………………….13

Щека подвижная……………………………………………..46

Вал главный с маховиками и фрикционными муфтами…47

Kонусные дробилки ремонтируют теми же методами, что и щековые. Демонтаж конусной дробилки начинают с разборки металлической обшивки и уплотнения, затем снимают футеровку траверсы. После этого траверсу с дробящим конусом удаляют стропом (диам. 65—70 мм) и мостовым краном. Масса наиболее крупных узлов дробилок приведена в таблице.

| Узел | ККД-1500/180 | ККД-900/100 | КСД- 1750Гр | КМД-1750Т | КСД-2200Т | КСД-2200Гр | КМД-2200Т |

| Часть: нижняя | 66 | 49 | 11,7 | 11,7 | 17,5 | 17,5 | 17,5 |

| средняя | 140 | 58 | — | — | — | — | — |

| Траверса | 74 | 48 | — | — | — | — | — |

| Эксцентрик | 11 | 9 | 2,3 | 2,3 | 4 | 4 | 3,8 |

| Конус дробящий | 78 | 50 | 7,8 | 8,4 | 14,4 | 14,4 | 15,6 |

| Вал приводной | 11,3 | 11,4 | 0,9 | 0,9 | 2,1 | 2,1 | 2,1 |

| Кольцо регулирующее | — | — | 8,9 | 8,6 | 14,5 | 14,5 | 13,7 |

| Привод со шкивом | 4,85 | 7,5 | — | — | — | — | — |

Основное количество тяжелых болтов снимают и устанавливают при помощи переносной ручной лебедки, с установкой привариваемых площадок под болты. После снятия корпуса дробилки демонтируют пылезащитные патрубки, эксцентрик и подпятники. Затем снимают футеровку станины и клиновые ремни привода.

Чтобы разъединить дробящий конус и траверсу, его предварительно поднимают мостовым краном и устанавливают на монтажную плиту при помощи специального приспособления (см.рис.)

При этом между нижним торцом обоймы и конической втулкой траверсы обеспечивается зазор h не менее 40 мм. Затем на торец обоймы устанавливают обечайку 3. Груз 2, предварительно поднятый на высоту H, после освобождения захвата 1 свободно падает, нанося удары через обечайку по торцу обоймы, чем и достигается распрессовка. Затем выполняют самую трудоемкую операцию — перефутеровку дробящего конуса. На рис.

показана механогидравлическая гайка для расфутеровки дробящего конуса. Она производится после подачи рабочей жидкости под давлением в полость гидроцилиндра гайки.

После установки новой футеровки в отверстия верхней и средней брони заливают цинк. Перефутеровку чаши дробилки начинают с нижнего ряда, с уплотнением зазоров между бронями металлическими прокладками толщиной 6—10 мм и заливкой пространства между рядами плит раствором цемента с песком.

Цилиндрические втулки эксцентрикового узла конусных дробилок выпрессовывают винтовыми съемниками, запрессовывают — гидродомкратами. Демонтируют изношенную неподвижную футеровку при помощи приспособления, состоящего на набора колец и диска и гидродомкрата. Изношенную футеровку с дробящего конуса снимают, используя стропы, прикрепляемые к крюку крана и захватного кольцевого устройства. Для заливки конуса цинком применяют сплав из 80—90% «цинка, 4—6% меди, 4—6% алюминия и 2— 3% свинца. Цинк плавят в тигле или индукционной печи.

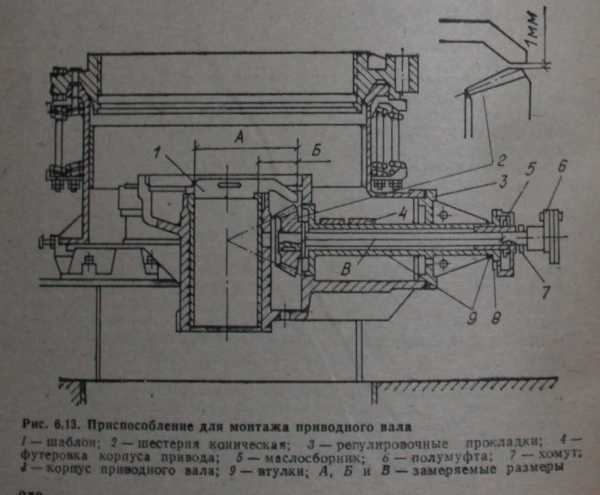

При монтаже (см рис.)

приводного вала устанавливают прокладки между средним фланцем корпуса приводного вала и патрубком станины. Шаблоном определяют расстояние А между осью дробилки до начала среза шестерни. По размеру Б ориентируются при установке шестерни до упора во фланец втулки приводного вала. Осевой ход приводного вала (размер В) устанавливают в пределах 0,5—0,8 мм и регулируют перемещением хомута. Одновременно с установкой эксцентрика проверяют радиальный зазор зубчатого зацепления у внешних торцов (пределы для крупных дробилок — 6—8 мм, для остальных—4,8—6 мм).

После установки в дробилку новых втулок эксцентрикового узла н заливки фундамента зазоры в них должны соответствовать приведенным в таблице:

| Типоразмер дробилки | Цилиндрическая втулка | Коническая втулка | |

| верх | низ | ||

| КСД-1750; КМД-1750 | 3,1—3,37 | 3,46—3,73 | 8,7-8,95 |

| КСД-2200; КМД-2200 | 4,1—4,42 | 3—3,46 | 7,7-8,2 |

Полноту посадки опорной чаши проверяют щупом по поверхности стыка со станиной.

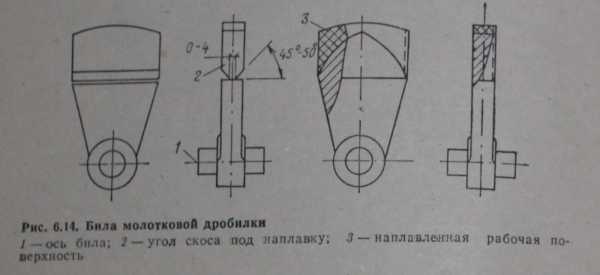

У молотковых, ударных и валковых дробилок наиболее изнашиваемые детали — молотки (била), зубчатые валки, колосниковая решетка, броневые плиты.

Bo время ремонта заменяют (или поворачивают на другую сторону) молотки, решетки, проверяют подшипники качения я центровку ротора с валом электродвигателя. При этом геометрическая ось ротора не должна иметь радиального смещения относительно оси вала электродвигателя на величину более 0,25 мм при отсутствии перекоса. Перекос при отсутствия радиального смешения не должен быть более 0010′.

Ремонтируют ротор, восстанавливая вал ротора под ремонтный или номинальный размер. Изношенные молотки восстанавливают наплавкой твердыми сплавами. Таким же образом наплавляют изношенные колосниковые решетки.

Геометрические размеры изношенных молотков дробилок можно восстанавливать ручной наплавкой по шаблону электродами для сварки малоуглеродистых сталей, добавляя для увеличения износоустойчивости в наплавляемый металл небольшое количество порошкообразных сплавов, например сталинита или КБХ-46 (см. рис.).

При сборке молотковой дробилки после ремонта особое внимание уделяют сборке ротора и его балансировка.

При монтаже приводного неподвижного и подвижного валов зубчатой валковой дробилки необходимо следить за параллельностью их осей и за тем, чтобы контакт зубчатых зацеплений был нормальным.

Вы можете обсудить интересующие темы или предложить новые на форуме портала /forum.

www.prostroymat.ru

Методические указания для выполнения лабораторной работы по дисциплине «Эксплуатация и ремонт обогатительного оборудования», страница 6

Ремонт – комплекс операций по восстановлению технического ресурса или (и) исправности (работоспособности) оборудования путем замены, либо починки неисправных деталей, а также путем укомплектования его недостающими частями.

3. Эксплуатация и ремонт щековых дробилок

При крупном дроблении руд и других материалов широко применяются щековые дробилки с верхним подвесом подвижной щеки (рис. 3.1).

Корпус дробилки состоит из передней 1, задней 6 и двух боковых 13 стенок. Передняя стенка выполняет роль неподвижной щеки. Шарнирно подвешена на оси 3, опирающейся на два подшипника (на рис. 3.1 не показаны).

Рис. 3.1. Щековая дробилка типа ЩДП: 1 – передняя стенка; 2 – сменные футеровочные плиты; 3 – ось; 4 – маховик; 5 – эксцентричная заточка вала; 6 – задняя стенка; 7 – головка шатуна; 8 – упор; 9 – пружина; 10 – вкладыш; 11 – вкладыш шатуна; 12 – распорные плиты; 13 – боковые стенки; 14 – вкладыш подвижной щеки; 15 – тяга; 16 – подвижная щека

3.1. Монтаж и наладка щековых дробилок

Щековые дробилки устанавливают на фундаментах, не связанных с фундаментами здания, чтобы последним не передавались вибрации и сотрясения дробилки, неизбежные при ее работе.

Чтобы уменьшить колебания при работе машины, между станиной некоторых дробилок, главным образом небольших, и бетонным фундаментом укладывают подушку из деревянных брусьев.

Устанавливать дробилку нужно по уровню, который кладут на обработанную поверхность, например, маховика или шкива. Двигатель дробилки целесообразно устанавливать в отдельном помещении, защищенном от пыли, образующейся при дроблении, и на отдельном фундаменте на салазках. Установка двигателя на салазках позволяет по мере необходимости регулировать натяжение приводных ремней.

Монтаж щековой дробилки, поступившей в разобранном виде, начинают с установки и выверки боковых стенок дробилки, предварительно поставив анкерные болты в колодцах. Перед установкой тщательно очищают и промывают поверхность фундамента для прочного соединения с ней промежуточного выравнивающего слоя.

Нижнюю часть дробилки выверяют с помощью металлических подкладок, клиньев или клиновых домкратов с точностью 0,1 мм на 1 м в продольном и поперечном направлениях.

Положение станины проверяют по осевым рискам, нанесенным

на фундаменте, горизонтальность ее –

по уровню. При выверке следует ориентироваться по верхним обработанным частям. Если

станина дробилки состоит из отдельных элементов,

то их предварительно собирают на фундаменте.

После сборки и выверки затягивают гайки фундаментных болтов. Пространство, оставшееся между поверхностью фундамента и станиной, заливают цементным раствором так, чтобы станина была утоплена в нем на 20–30 мм.

Когда цементный раствор затвердеет, переходят к

установке на место неподвижной дробящей щеки и боковых футеровок,

а затем подвижной щеки.

Подвижную щеку стропят за расположенные в ее верхней части болты и устанавливают вместе с осью. При поступлении подвижной щеки в собранном виде до установки ее в дробилку проверяют затяжку болтов и клинового крепления плит.

Далее по краске проверяют прилегание шеек оси подвижной щеки к вкладышам, для чего производят несколько качаний щеки. Зазоры между шейками оси и верхними вкладышами проверяют по свинцовым оттискам. Зазор между цапфами оси и верхними вкладышами этого вала с шатуном, предварительно проверив с помощью краски равномерность прилегания вкладышей подшипников шатуна к эксцентриковому валу, а с помощью свинцовых оттисков – зазор между эксцентриком и нижним вкладышем шатуна. Сборку эксцентрикового вала с шатуном производят на клетке из шпал с помощью мостового крана или другого грузоподъемного механизма.

В процессе установки необходимо проверять положение машины в продольном и поперечном направлениях, обеспечивая ее горизонтальное положение. Также горизонтально должен быть расположен эксцентриковый вал. После окончания установки дробилки над ее приемным отверстием крепят защитный козырек и монтируют загрузочную площадку, которая должна быть на высоте не менее 0,5 м от уровня приемного отверстия дробилки.

vunivere.ru

Ремонт дробилок и грохотов / Информация / rmp

В большинстве случаев неисправное дробильно-сортировочное оборудование можно восстановить для дальнейшего использования. Ремонт грохота или дробилки, осуществленный на нашем ремонтно-механическом предприятии, позволит собственнику продлить эксплуатационный резерв агрегатов и сэкономить бюджет, поскольку необходимость в покупке новых отпадет.

Качественный ремонт дробилок и грохотов в ООО «РМП»

В процессе работы щековых дробилок чаще всего повреждается футеровка – торцевые и дробящие элементы, подшипниковые вкладыши, посадочные места распорных плит, гнезда осей. Дробящая плита у агрегатов со сложным качанием цепи выходит из строя быстрее, чем у оборудования с простым качанием. Чтобы ремонт дробилки не приходилось проводить часто, необходимы профилактические работы.

Для продления срока службы щековых дробилок наше РМП осуществляет следующие действия:

устанавливает прокладки из асбестового картона или листового свинца, обеспечивающие плотное прилегание дробящей плиты к щекам; производит заливку бетонного раствора в существующие зазоры.

Текущий ремонт дробилки состоит из следующих мероприятий:

— промывание и ревизия подшипников подвижной щеки, вала эксцентрика;

— замена изношенных пружин;

— промывка или замена вышедших из строя распорных плит и втулок;

— очистка смазки;

— замена дробящих элементов;

— ремонт эксцентрикового вала;

— смена заливки в шатунных и коренных подшипниках;

— другие работы.

Капитальный ремонт дробилок и сортировочного оборудования, произведенный нашими специалистами по отработанным технологиям, восстанавливают прежнюю мощность и производительность техники. Изношенные комплектующие детали меняются на высококачественные запчасти, произведенные в нашей компании. Такой подход к ремонту позволяет добиться максимальной приближенности агрегата к его первичным заводским параметрам.

Нашими специалистами проводится ремонт грохота и дробилки с восстановлением электромеханики и заменой изношенных узлов. На изготовленную в наших цехах продукцию и ремонт оборудования мы даем гарантию. Наличие собственного производства запасных частей для дробильно-сортировочного оборудования позволяет снизить конечную стоимость ремонта.

Наши преимущества:

— в компании работают специалисты с многолетним стажем, осуществляющие квалифицированный ремонт оборудования любой сложности;

— все заявки обрабатываются оперативно;

— мы предлагаем доступные цены на ремонт «под ключ» и профилактическое обслуживание;

— клиентам предоставляется консультационная поддержка.

Факт выполнения ремонтных мероприятий подтверждается пакетом документов и гарантийным талоном. Заказ диагностики или ремонта можно сделать по телефону или, оставив сообщение в форме связи.

Рекомендуем прочитать:

rmp74.ru

принцип работы щековой дробилки, ремонт щековой дробилки

Щековая дробилка используется для того, чтобы дробить материалы средней плотности, а также особо твёрдых пород. Применяют её и на первой, и на второй стадии дробления. Дробилка щековая состоит из двух основных поверхностей, которые осуществляют дробление материалов: подвижной и неподвижной щёк. Материал загружают в дробилку сверху через загрузочное отверстие. После этого материал задерживается между щёками, а когда подвижная щека начинает двигаться – материал раздавливается. После этого он поступает в нижнюю часть дробилки и повторно раздавливается подвижной щекой. Этот процесс может продолжаться до тех пор, пока размер получаемых частичек материала не будет с лёгкостью проходить через разгрузочное отверстие дробилки щековой. Размер данной щели можно изменять, регулируя, тем самым, размер получаемых частиц.

Дробилка щековая имеет следующие особенности:

большой выбор типоразмеров данного вида дробилок;

простота управления и принципа работы;

простота в обслуживании дробилки;

возможность дробить материалы, имеющие самую разную прочность.

Система смазки дробилки щековой

Нужно периодически проверять уровень смазки. В случае надобности – обязательно осуществляйте смазку поверхностей трения. Только таким образом вы обеспечите нормальную работу машины, а также продлите её срок службы.

Сама же смазка, которая используется для дробилки щековой, определяется исходя из условий климата, а также из местности использования. Как правило, применяют консистентную смазку на основании из кальция, натрия или смеси кальция и натрия.

В подшипниковом седле смазку требуется заменять примерно через 3-6 месяцев так как количество её там составляет примерно 50% об. Когда вы осуществляете замену смазки, не забудьте очистить желоб подшипника при помощи керосина или бензина. Кроме того, перед тем, как включать дробилку щековую, не забывайте заливать в умеренном количестве смазку между кронштейном и упорной пластиной.

Ремонт дробилки щековой

Помимо соблюдения всех правил эксплуатации дробилки щековой, для того, чтобы машина хорошо работала, необходимо осуществлять плановый ремонт. Он включает в себя также обслуживание и регулярный осмотр, капитальный и сменно-узловой ремонт, текущий ремонт.

Текущий ремонт, как правило, представляет собой проверку и восстановление (в случае необходимости) необходимых регулировок. Также в текущий ремонт дробилки щековой может входить: замена изношенной прокладки, регулировка зазора выпускного окна, замена смазки, проверка системы смазки и части передачи. Текущий ремонт следует осуществлять примерно раз в 1-3 месяца.

Сменно-узловой ремонт также может включать замену прокладки или упорной пластины, восстановление и проверку подшипникового вкладыша и т.д. Сменно-узловой ремонт следует выполнять примерно раз в 1-2 года.

Капитальный ремонт может включать в себя восстановление либо замену изношенных деталей дробилки щековой, замену оси движущийся челюсти и эксцентрикового вала, заливку верхнего сплава головки шатуна и т.д. Проводить его следует раз в 5 лет.

При правильной эксплуатации дробилки щековой необходимость внепланового ремонта будет возникать нечасто.

Если вы хотите узнать более информации о щековой дробилке, обращайтесь к нашему онлайн консультанту или напишите нам.

www.miningdrobilka.ru

Методические указания для выполнения лабораторной работы по дисциплине «Эксплуатация и ремонт обогатительного оборудования», страница 7

Лотки, воронки и каналы для отвода дробленого продукта необходимо устанавливать с уклоном не менее 45°.

Изменение ширины разгрузочной щели выполняется регулировочными клиньями или заменой распорных плит.

3.2. Эксплуатация и ремонт щековых дробилок

Пустить в ход ряд дробилок при заполненном рабочем пространстве трудно. Освобождение рабочего пространства крупных щековых дробилок от застрявшей породы – это трудоемкая операция, выполняемая обычно вручную.

Для предохранения от серьезной аварии при перегрузке

в конструкции дробилки предусмотрена защита путем введения «слабого звена».

Таким звеном, разрушающимся при перегрузке, является чаще всего распорная

плита.

После каждого случая поломки распорной плиты необходимо тщательно осматривать все сборочные единицы дробилки. Во время перегрузки детали дробилки испытывают значительные напряжения и могут оказаться поврежденными. Особенно тщательно должны быть осмотрены сварные швы рамы, футеровка, корпус подвижной щеки, болты крепления подшипников и рамы, а также шпонки крепления маховика.

Дробилка может работать нормально только с полным комплектом клиновидных ремней одинаковой длины и типа.

Приводные ремни должны быть всегда хорошо натянуты.

Следует избегать и чрезмерного натяжения ремней, так как это вызывает излишнюю нагрузку на ремни и на подшипники приводного вала. При правильном натяжении клиновые ремни в состоянии покоя не должны иметь провисания, заметного на глаз, и перекосов.

Ремни натягивают с помощью двух винтов, установленных в станине привода. Оба винта следует поворачивать на одинаковое число оборотов, что при одинаковом шаге их резьбы гарантирует параллельность перемещения ведущего шкива относительно оси вала дробилки.

Ширина выходной щели по мере износа футеровок все время увеличивается. Постепенное увеличение ширины щели также происходит за счет износа распорных плит и их вкладышей.

Ширину щели замеряют по выступам рифлений футеровок

в открытом положении щели с помощью кронциркуля или нутромера и мерительной

линейки.

Изнашивающиеся части, подлежащие периодической замене или восстановлению, у щековых дробилок следующие: футеровочные плиты, распорные плиты, вкладыши в гнезда для распорных плит, вкладыши подшипников эксцентрикового вала и оси подвижной щеки, вкладыши или заливка головки шатуна.

Средние сроки службы этих деталей (в месяцах): футеровочные плиты – 6; сменные наконечники распорных плит, сухари в гнездах распорных плит – 12; вкладыши подшипников коленчатого вала и оси подвижной щеки – 12; вкладыши и заливка головки шатуна – 12.

При использовании плит из марганцовистой стали расход

ее колеблется от 0,02 до 0,08 кг, а из закаленного чугуна – от 0,3

до 0,1 кг на 1 т дробленого продукта.

Запуск щековой дробилки осуществляют только вхолостую.

Если при работе вхолостую отсутствует ненормальный шум (стук, дребезжание,

скрип и т.п.), дробилку загружают рудой.

Останавливать щековую дробилку можно

только после выпуска всего оставшегося в рабочей зоне материала.

Коренные подшипники и подшипники головки шатуна смазываются

жидкой смазкой, а подшипники подвижной щеки

и вкладыши в гнездах распорных плит –

консистентной. Жидкое масло в подшипники поступает от автоматической станции.

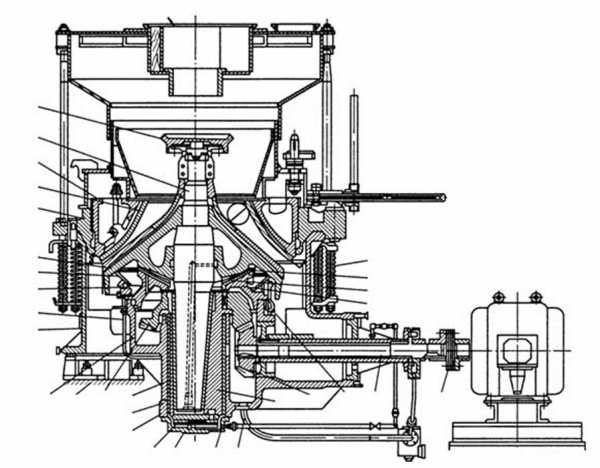

4. Эксплуатация и ремонт конусных дробилок

Принцип действия конусных дробилок для крупного, среднего и мелкого дробления одинаков. Отличие заключается в том, у дробилок для среднего и мелкого дробления (КСД и КМД) дробящий конус опирается на сферический подшипник (рис. 4.1).

Рис. 4.1. Конусные дробилки для

среднего и мелкого дробления типа КСД и КМД: 1 – cтанина дробилки; 2 – трубка

подачи воды; 3 – кольцевая канавка; 4 – воротник; 5 – дробящий конус; 6

– опорное кольцо; 7 – коническая форма неподвижной чаши; 8 – неподвижная чаша;

9 – вал; 10 – тарелка; 11 – воронка; 12 – пружины; 13 – сферическая поверхность

дробящего конуса; 14 – сферическая поверхность опорной чаши; 15 – опорная чаша;

16 – муфта; 17 – приводной вал;

18 – трубка отвода воды; 19 – зубчатая коническая шестерня, 20 – эксцентриковый

стакан; 21 – отверстие для подачи масла; 22 – отверстие для слива масла; 23 – крышка

картера; 24 – подпятник; 25 – цилиндрическая втулка; 26 – сменная бронзовая

втулка; 27 – бронзовая втулка; 28 – коническое колесо; 29 – фундамент;

30 – картер

vunivere.ru