РЕДКИЕ МЕТАЛЛЫ — БУДУЩЕЕ НОВОЙ ТЕХНИКИ

На пороге очередного столетия. Современная цивилизация переходит из железного века в новый — век легких и редких металлов

Названия «редкие металлы», «редкие элементы», «редкоземельные элементы» — не совсем правильны, потому что эти химические элементы вовсе не такие уж редкие.

Универсальная ракетно-космическая транспортная система «Энергия» на космодроме Байконур.

Одна из секций установки Т-15 Токамака со сверхпроводящими магнитными катушками.

Здесь, в Периодической системе элементов Д. И. Менделеева, выделены (подчеркнуты) редкие металлы. Как видите, их не так уж мало — 35 из 104-х.

Удивительная красота и сияние рубиновых звезд на башнях Кремля — одна из достопримечательностей нашей столицы. Звезды сделаны из селенового рубина — стекла, содержащего редкие металлы — селен, сернистый и углекислый кадмий.

Современные отечественные автомашины возят в основном сами себя.

‹

›

Открыть в полном размере

Научно-техническая революция, которая после

Второй мировой войны стремительно ворвалась в жизнь всех развитых стран

мира, связана прежде всего с широким применением редких металлов. Использование

их вызвало к жизни целые новые области современной промышленности, науки

и техники. Все сверхмагнитные, сверхлегкие, сверхтвердые, сверхжаростойкие

и высокопрочные конструкционные материалы в наши дни создаются на основе

или с использованием редких элементов. Все ресурсо- и энергосберегающие

технологии не осуществимы без редких элементов. Даже в сельском хозяйстве

применение очень небольших доз редкого металла неодима повышает урожайность

продовольственных культур на 60 процентов. Сейчас насчитываются многие

тысячи областей эффективного использования редких металлов как в военной,

так и в гражданских областях промышленности.

Промышленно-экономический уровень развития современных государств, по утверждению специалистов, определяется масштабами потребления не столько чугуна и стали, сколько редких металлов. Редкие элементы — это своего рода витамины промышленности. И подобно тому, как живой организм не может полноценно развиваться без микрограммовых количеств витаминов, так и передовая современная промышленность невозможна без редких элементов.

В Советском Союзе научно-техническая революция

началась несколько позже, чем в других странах, и проводилась, к сожалению,

в основном только в оборонной и аэрокосмической промышленностях. Затраты

на поиски, добычу и производство редких металлов в нашей стране даже в

60-70-е годы (период наивысшего интереса к редкометалльной проблеме в СССР)

в общем бюджете государства были мизерные — менее 0,2 процента. Это показатель

того, что государственные органы управления народным хозяйством уделяли

редким металлам чрезвычайно мало внимания.

Динамика производства и потребления редких металлов в СССР по сравнению с США всегда была не в нашу пользу. Суммарное потребление всеми капиталистическими странами за 25 лет, с 1960 по 1985 год, по бериллию, кадмию, германию выросло в 1,4-2 раза, а по всем остальным редким металлам — даже в 3-15 раз.

Чрезвычайно быстро растет потребление редких металлов в ведущих капстранах Западной Европы и Японии, которые по темпам роста начали значительно обгонять США. В Японии потребление таких металлов, как ниобий, цирконий, иттрий, лантаноиды, литий, ванадий, галлий, за период 1960-1985 годы возросло в 10-25 раз. Более того, некоторые из капстран перегнали Америку не только по темпам роста, но и по потреблению на душу населения и даже по валовому потреблению отдельных металлов.

В 80-х годах мы уже стали отставать не

только от США, но и от других развитых капстран. От Италии по валовому

потреблению ниобия — в 1,5 раза, а в расчете на душу населения даже в 8,4

раза, от ФРГ — в 7 раз, от Японии — в 2,5 раза по потреблению тантала и

в 9 раз по цирконию.

При этом надо еще учитывать, что у нас львиная доля многих редких металлов потреблялась только в оборонной промышленности. На долю народного хозяйства СССР приходились лишь самые малые крохи.

В 80-х годах в капстранах было построено около 20 химико-металлургических заводов. На старых действующих заводах проведены реконструкция и расширение производственных мощностей. Еще большее количество химико-металлургических заводов запроектировано ввести до 2000 года.

Мы же и в 80-е годы, и до сих пор не ввели в действие ни одного нового горно-обогатительного комбината и ни одного завода по редким металлам.

Таким образом, и по добыче, и по потреблению СССР уже с 60-80-х годов начал резко отставать от ведущих капстран. И в этом главная причина чрезвычайной заторможенности, даже провала нашего научно-технического прогресса.

Крупные изменения, происходящие в последние

годы в экономике России, чрезвычайно болезненно отразились на положении

дел с редкими металлами. Положение ухудшилось еще и оттого, что с распадом

СССР многие предприятия, добывающие редкие металлы, остались в бывших союзных

республиках. Остановлена либо резко снижена добыча на крупнейших российских

горнодобывающих предприятиях: на уральских Изумрудных копях — бериллия;

на Орловском комбинате (в Забайкалье) — тантала; на Ловозерском (Кольский

полуостров) — ниобия, тантала, цериевых лантаноидов; на Забайкальском -

лития; на уральском Вишневогорском — ниобия. Прекращена разработка германия

на Павловском месторождении в Приморье. В результате положение с добычей,

производством и потреблением редких металлов сейчас в России просто катастрофическое.

Положение ухудшилось еще и оттого, что с распадом

СССР многие предприятия, добывающие редкие металлы, остались в бывших союзных

республиках. Остановлена либо резко снижена добыча на крупнейших российских

горнодобывающих предприятиях: на уральских Изумрудных копях — бериллия;

на Орловском комбинате (в Забайкалье) — тантала; на Ловозерском (Кольский

полуостров) — ниобия, тантала, цериевых лантаноидов; на Забайкальском -

лития; на уральском Вишневогорском — ниобия. Прекращена разработка германия

на Павловском месторождении в Приморье. В результате положение с добычей,

производством и потреблением редких металлов сейчас в России просто катастрофическое.

В нынешних рыночных условиях те или иные

редкие металлы и даже новую технику, сделанную на их основе, зачастую дешевле

и проще завести из-за границы. И мы, несмотря на острый экономический кризис

в стране, покупаем ее. Но покупаем устаревшие образцы. Потому что суперновую

технику США и их сателлиты по официально существующим у них запретам в

Россию не поставляют.

А главное, какая же мы великая держава,

если не можем обеспечить себя своими совершенными приборами, своими эффективными

технологиями, современными машинами, передовой техникой, сверхвысококачественными

материалами? Сейчас электронику, телевизоры, автомашины нам приходится

покупать у Кореи, Японии, Германии. Мы вынуждены завозить из Европы продукты

питания! А ведь если бы мы использовали в сельском хозяйстве свой неодим,

по той технологии, которая уже разработана и успешно апробирована нашими

специалистами (Ф.

ЛАНТАНОИДЫ

Быстро реанимировать в нашей стране добычу и производство редких металлов, чтобы использовать их в различных областях народного хозяйства, — задача вполне реальная. И это — дело государственной важности, поскольку именно редкометаллическая промышленность — фундамент не только новой и оборонной техники, но и всего народного хозяйства. Отсутствие редких металлов — угроза национальной безопасности России.

Благодаря интенсивным поискам редких металлов

в 40-70-х годах Россия имеет самые крупные в мире детально разведанные

месторождения лития, цезия, иттрия, иттриевых и цериевых лантаноидов, циркония,

тантала и ниобия, самое богатое месторождение бериллия. Однако все они

находятся в труднодоступных регионах Сибири, Заполярья или высокогорья.

Однако все они

находятся в труднодоступных регионах Сибири, Заполярья или высокогорья.

При нынешних финансовых возможностях страны промышленное освоение этих новых месторождений пока нереально. Но есть другой выход. На ближайшие 15-20 лет наша страна может быть обеспечена редкими металлами, если восстановить в достаточном объеме добычу на законсервированных или работающих на треть своей мощности редкометалльных горно-обогатительных комбинатах. Например, Ловозерский лопаритовый комбинат может полностью обеспечить всю нашу перспективную потребность в тантале, ниобии, титане, цериевых лантаноидах (в частности, и в неодиме для сельского хозяйства). Очень важно здесь еще и то, что все эти металлы можно одновременно получать при химико-металлургической переработке всего-навсего одного лопаритового концентрата.

Здесь же, в богатейшем Ловозерском массиве,

давно изучено еще несколько новых типов редкометалльных руд. Они могут

быть легко и быстро введены в эксплуатацию. Это прежде всего эвдиалититы

(от слова «диалитос» — растворимый). Их запасы составляют здесь миллионы

тонн. И в них содержатся оксиды циркония, иттрия и иттриевых лантаноидов;

цериевых лантаноидов, ниобия, тантала, гафния. Эвдиалитовые руды выходят

непосредственно на поверхность в центральной части массива, поэтому их

добыча не представляет больших трудностей.

Они могут

быть легко и быстро введены в эксплуатацию. Это прежде всего эвдиалититы

(от слова «диалитос» — растворимый). Их запасы составляют здесь миллионы

тонн. И в них содержатся оксиды циркония, иттрия и иттриевых лантаноидов;

цериевых лантаноидов, ниобия, тантала, гафния. Эвдиалитовые руды выходят

непосредственно на поверхность в центральной части массива, поэтому их

добыча не представляет больших трудностей.

Таким образом, при нормальной работе Ловозерского комбината Россия будет обеспечена не менее чем двадцатью редкими металлами, и это восполнит нам потерю четырех месторождений: Кутессайского, оставшегося в Киргизии, Шевченковского в Казахстане, Желтые Воды и Малышевского — на Украине.

Проблема добычи бериллия решается тоже

сравнительно легко — восстановлением работ на забайкальском Ермаковском

месторождении. Оттуда до 90-х годов рудный концентрат вывозили для химико-металлургического

передела в Казахстан, где он и остался после распада СССР. Но, к счастью,

на Ермаковском месторождении, с самыми богатыми в мире рудами бериллия

(1,2 процента ВеО), еще сохранилась примерно четверть запасов. Их нам вполне

хватит на ближайшие 25 лет, а то и более.

Но, к счастью,

на Ермаковском месторождении, с самыми богатыми в мире рудами бериллия

(1,2 процента ВеО), еще сохранилась примерно четверть запасов. Их нам вполне

хватит на ближайшие 25 лет, а то и более.

Наша промышленность может быть обеспечена литием, рубидием и цезием за счет переработки слюд, которые были попутно добыты и сброшены в отвалы в прежние десятилетия на Изумрудных копях, а также на Вознесенском и Орловском месторождениях. Этих запасов хватит на 100 лет. Безотходная технология извлечения редких щелочных металлов из слюд хорошо разработана и запатентована. Причем она позволяет одновременно получать еще и магний, и азотисто-калиевые удобрения, и, что, может быть, особо важно, новый сверхлегкий, кислото- и термостойкий материал сипласт.

Он может стать незаменимым в летательных

аппаратах, в аэрокосмической технике, при строительстве морских судов (для

теплозащитных прокладок), при строительстве зданий, мостов позволяет значительно

облегчить эти сооружения. Сипласт успешно был использован при строительстве

«Бурана» — нашего космического корабля многоразового использования.

Сипласт успешно был использован при строительстве

«Бурана» — нашего космического корабля многоразового использования.

И, наконец, редкий металл — стронций может быть получен попутно при переработке Хибинского апатита на удобрения по азотно-кислотной схеме.

Таким образом, реанимация наших редкометалльных горно-обогатительных комбинатов позволяет целиком и достаточно быстро обеспечить российскую промышленность, науку, технику и сельское хозяйство собственными редкими металлами. А там, почему бы нам и не выйти с некоторыми редкими металлами на мировой рынок. Ведь такие элементы, как скандий, рений, тербий, европий, диспрозий, по цене сопоставимы с серебром и с некоторыми платиноидами.

Реанимация редкометалльных комбинатов не

единственный путь обеспечения страны редкими металлами. Довольно быстро,

легко и дешево можно добывать их из всевозможных техногенных источников

и различных попутно добываемых продуктов. Например, из золы, полученной

от сжигания каменных и бурых углей, из продуктов переработки и очистки

нефти и газа; из шахтных и рудничных вод, а также из вулканогенных вод

и газов.

Например, из золы, полученной

от сжигания каменных и бурых углей, из продуктов переработки и очистки

нефти и газа; из шахтных и рудничных вод, а также из вулканогенных вод

и газов.

При этом из техногенных продуктов могут быть попутно извлечены содержащиеся в них разные токсичные компоненты. От них все равно рано или поздно непременно придется избавляться по экологическим требованиям.

Наш институт (ИМГРЭ) уже многие годы ведет исследования по изучению химических элементов, содержащихся в техногенных продуктах. С помощью новейшей аппаратуры обнаружено 70 элементов (в их числе 35 редких металлов) в немалых количествах.

В ближайшее время мы планируем проанализировать

исходные угли и нефти по всем бассейнам России. Уже установлено, что в

нашем углеводородном сырье присутствуют в промышленно-ценных количествах

иттрий, лантаноиды, ванадий и другие металлы, цена которых соизмерима со

стоимостью самой нефти. За рубежом их извлекают из купленной у нас нефти.

Мы за это ничего не получаем. Например, в татарстанской нефти содержится

до 700 г/т ванадия. Он не только представляет ценность, но еще и весьма

токсичен. Мы его не извлекаем. При сгорании нефти ванадий рассеивается

по нашим полям. За десятилетия его накопится там столько, что сельскохозяйственная

продукция может стать ядовитой.

За рубежом их извлекают из купленной у нас нефти.

Мы за это ничего не получаем. Например, в татарстанской нефти содержится

до 700 г/т ванадия. Он не только представляет ценность, но еще и весьма

токсичен. Мы его не извлекаем. При сгорании нефти ванадий рассеивается

по нашим полям. За десятилетия его накопится там столько, что сельскохозяйственная

продукция может стать ядовитой.

Таким образом, обеспечить свою страну жизненно

необходимыми ей редкими металлами можно довольно быстро и с не очень большими

затратами. Геологическая служба страны (буквально за 2-3 ближайших года)

способна провести широкую ревизию отвального хозяйства горнодобывающих

и химико-металлургических предприятий России, проверить на редкие металлы

нефтеносные и угольные бассейны страны; апробировать новейшие технологические

схемы утилизации полезных (и токсичных) металлов из всех попутно получаемых

продуктов. Особых ассигнований на это не потребуется. Просто необходимо

несколько переориентировать тематику работ сырьевых институтов Министерства

природных ресурсов России.

Просто необходимо

несколько переориентировать тематику работ сырьевых институтов Министерства

природных ресурсов России.

Литература

Месторождения литофильных редких металлов. Под редакцией Овчинникова Л. Н., Солодова Н. А. М., Недра, 1980.

Солодов Н. А. Формационные типы редкометальных карбонатитов. // Отечественная геология, № 6, 1996.

Солодов Н. А. Условия образования крупных и богатых редкометальных месторождений. // Геология рудных месторождений, т. 39, № 5, 1997.

Солодов Н. А. Концепция экстренного обеспечения России редкими металлами. // Минеральные ресурсы России. Экономика управления, № 4, 1992.

ЦИФРЫ И ФАКТЫ

Многие

редкие металлы, долгое время почти не находившие применения, сейчас широко

используются в мире. Они вызвали к жизни целые новые области современной

промышленности, науки и техники — такие, как солнечная энергетика, сверхскоростной

транспорт на магнитной подушке, инфракрасная оптика, оптоэлектроника, лазеры,

ЭВМ последних поколений.

Используя низколегированные стали, содержащие всего 0,03-0,07% ниобия и 0,01-0,1% ванадия, можно на 30-40% снизить вес конструкций при строительстве мостов, многоэтажных зданий, газо- и нефтепроводов, геологоразведочного бурильного оборудования и т. п. При этом срок службы конструкций увеличивается в 2-3 раза.

Магниты с использованием сверхпроводящих материалов на основе ниобия дали возможность построить в Японии поезда на воздушной подушке, развивающие скорость до 577 км/ч.

В рядовом американском автомобиле используется 100 кг стали марки HSLA с ниобием, ванадием, редкими землями, 25 деталей из медно-бериллиевых сплавов, цирконий, иттрий. При этом вес автомобиля в США (с 1980 по 1990 год) уменьшился в 1,4 раза. С 1986 года автомобили начали оснащаться неодимсодержащими магнитами (37 г неодима на один автомобиль).

Интенсивно

разрабатываются электромобили с литиевыми аккумуляторами, автомобили на

водородном топливе с нитридом лантана и другие.

Американская фирма «Вестингауз» разработала высокотемпературные топливные элементы на основе оксидов циркония и иттрия, которые повышают кпд тепловых электростанций с 35 до 60%.

За

счет внедрения энергоэкономичных осветительных приборов и электронной аппаратуры,

сделанной с использованием редких элементов, США предполагают сберегать

до 50% электроэнергии из 420 млрд.

кВт/часов, расходуемых на освещение. В

Японии и США созданы лампы с люминофорами, содержащими иттрий, европий,

тербий, церий. Лампы мощностью 27 Вт с успехом заменяют 60-75-ваттные лампы

накаливания. Расход электроэнергии на освещение снижается в

2-3 раза.

Использование солнечной энергии невозможно без галлия. НАСА США планирует оборудовать космические спутники солнечными элементами на основе арсенида галлия.

Чрезвычайно

высоки темпы роста потребления редких металлов в электронике. В 1984 году

стоимость мирового сбыта интегральных схем с использованием арсенида галлия

составляла 30 млн. долларов, в 1990 году она уже оценивалась в 1 млрд.

долларов.

долларов, в 1990 году она уже оценивалась в 1 млрд.

долларов.

Применение редкоземельных элементов (редких земель) и редкого металла рения при крекинге нефти позволило США резко снизить использование дорогостоящей платины, при этом повысить кпд процесса и увеличить на 15 процентов выход высокооктанового бензина.

В Китае успешно применяются редкие земли в сельском хозяйстве для удобрения риса, пшеницы, кукурузы, сахарного тростника, сахарной свеклы, табака, чая, хлопка, арахиса, фруктов, цветов. Урожай продовольственных культур увеличился на 5-10%, технических — более чем на 10%. Улучшилось качество пшеницы за счет более высокого содержания протеина и лизина, увеличилась сахаристость фруктов, сахарного тростника и свеклы, улучшилась окраска цветов, повысилось качество чая и табака.

В

Казахстане по рекомендации российских ученых была применена разработанная

Ф. В. Сайкиным новая методика использования редких земель в сельском хозяйстве. Опыты провели на больших площадях и получили великолепный эффект — увеличение

урожайности хлопка, пшеницы и других культур на 65%. Столь высокая эффективность

была достигнута , во-первых, благодаря тому, что использовали не смеси

всех редких земель одновременно, как это практиковалось в Китае, а только

один неодим (поскольку некоторые из лантаноидов не способствуют повышению

урожайности, а наоборот — понижают ее). Во-вторых, не проводили, как это

делают в Китае, трудоемкого опрыскивания сельскохозяйственных растений

в периоды их цветения. Вместо этого только замачивали зерно перед посевом

в водном растворе, содержащем неодим. Эта операция много проще и дешевле.

Опыты провели на больших площадях и получили великолепный эффект — увеличение

урожайности хлопка, пшеницы и других культур на 65%. Столь высокая эффективность

была достигнута , во-первых, благодаря тому, что использовали не смеси

всех редких земель одновременно, как это практиковалось в Китае, а только

один неодим (поскольку некоторые из лантаноидов не способствуют повышению

урожайности, а наоборот — понижают ее). Во-вторых, не проводили, как это

делают в Китае, трудоемкого опрыскивания сельскохозяйственных растений

в периоды их цветения. Вместо этого только замачивали зерно перед посевом

в водном растворе, содержащем неодим. Эта операция много проще и дешевле.

До

последнего времени иттрий использовался в технике чрезвычайно редко, и

добыча его была соответствующей — исчислялась килограммами. Но вот оказалось,

что иттрий способен резко увеличивать электропроводность алюминиевого кабеля

и прочность новых керамических конструкционных материалов. Это обещает

весьма большой экономический эффект. Интерес к иттрию и к иттриевым лантаноидам

— самарию, европию, требию значительно вырос.

Это обещает

весьма большой экономический эффект. Интерес к иттрию и к иттриевым лантаноидам

— самарию, европию, требию значительно вырос.

Скандий (его цена одно время была на порядок выше цены золота) благодаря уникальному сочетанию целого ряда своих свойств теперь пользуется сверхповышенным интересом в авиационной, ракетной и лазерной технике.

Редкие металлы и редкоземельные элементы – материалы современных и высоких технологий будущего

- 2023

- 2022

- 2021

- 2020

- 2019

- 2018

- 2017

- 2016

- 2015

- 2014

- 2013

№1 | №2 | №3 | №4 | №5 | №6 | №7 | №8 | №9 | №10 | №11 | №12

УДК 669.85

Kablov E.N., Ospennikova O.G., Vershkov A.V.

Редкие металлы и редкоземельные элементы – материалы современных и высоких технологий будущего

Рассматриваются различные аспекты применения редких металлов и редкоземельных элементов (РЗЭ) при разработке новых авиационных материалов. Приведены результаты исследований по влиянию РЗЭ на конструкционные свойства разных классов авиационных материалов: алюминиевых сплавов, литейных и деформируемых жаропрочных сплавов, жаростойких и теплозащитных покрытий, магнитотвердых материалов, высокопрочных конструкционных сталей. Сделан вывод о необходимости восстановления и опережающего развития редкоземельной промышленности России и сформулированы основные элементы государственной поддержки этой задачи.

Приведены результаты исследований по влиянию РЗЭ на конструкционные свойства разных классов авиационных материалов: алюминиевых сплавов, литейных и деформируемых жаропрочных сплавов, жаростойких и теплозащитных покрытий, магнитотвердых материалов, высокопрочных конструкционных сталей. Сделан вывод о необходимости восстановления и опережающего развития редкоземельной промышленности России и сформулированы основные элементы государственной поддержки этой задачи.

Ключевые слова: редкоземельные элементы, редкие металлы, алюминиевые сплавы, литейные жаропрочные сплавы, деформируе

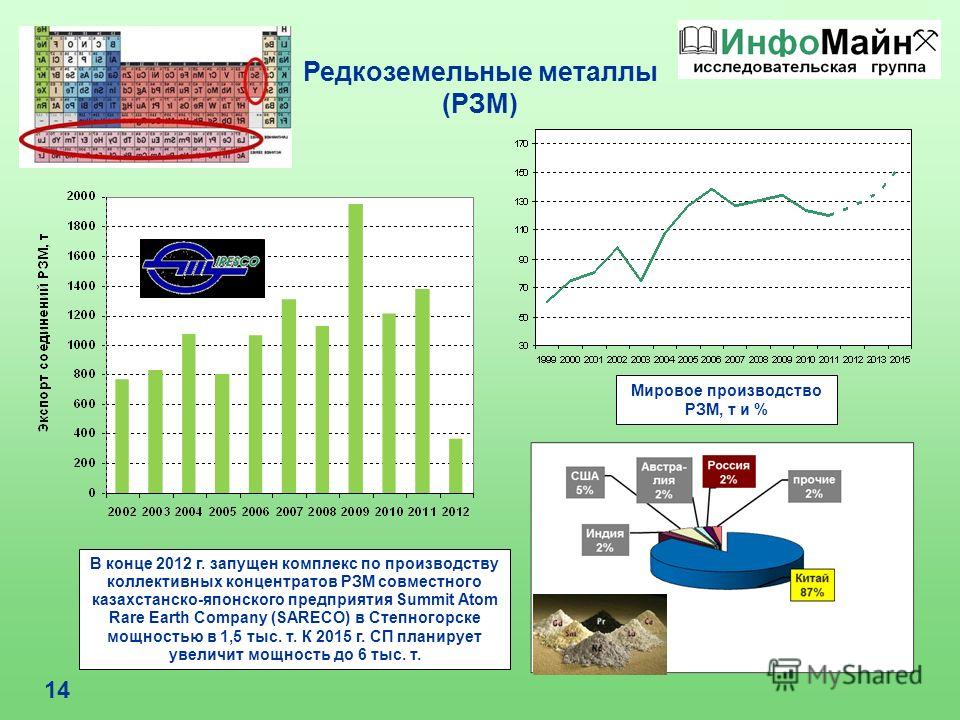

В настоящее время в соответствии с требованиями научно-технического прогресса сохраняется устойчивый рост потребления и производства редкоземельных элементов (РЗЭ). Объемы производства и потребления РЗЭ в промышленно развитых странах мира уже на протяжении нескольких десятилетий являются показателями экономического развития и национальной безопасности. Поэтому возрождение российской промышленности в области производства РЗЭ ‒ одна из важнейших задач современной российской экономики.

Редкоземельные элементы находят все более широкое применение в авиационных материалах. В качестве примера рассмотрим легкие сплавы на основе алюминия.

Редкоземельные элементы вносят определенный вклад в изменение структуры и свойств алюминиевых сплавов. Поскольку растворимость РЗЭ в алюминии предельно мала, то в сплавы редко добавляют ˃0,5% (по массе), но уже и эти малые добавки могут существенно повысить свойства алюминиевых сплавов. Наиболее исследованной легирующей добавкой для алюминиевых сплавов является скандий [1, 2]. При введении скандия измельчается литая структура – он лишь немногим уступает по своему модифицирующему действию титану, который традиционно используют в качестве модификатора при литье. Скандий образует с алюминием фазу Al3Sc размером 10÷30 нм, которая вносит вклад в упрочнение. Это упрочнение может достигать 30‒50% от уровня предела текучести основного материала, что особенно характерно для термически неупрочняемых сплавов системы Al‒Mg (рис..jpg) 1). Все алюмнийлитиевые сплавы последнего поколения содержат в своем составе скандий, что обеспечивает повышение их свойств, при этом скандий не ухудшает коррозионные свойства и свариваемость материалов. Скандий и другие РЗЭ эффективно блокируют процессы рекристаллизации в алюминиевых сплавах. Введение небольшого количества РЗЭ позволяет уменьшить средний размер зерна, а в сплавах некоторых систем полностью сохранить нерекристаллизованную структуру. С этой точки зрения наиболее эффективно вводить скандий совместно с цирконием.

1). Все алюмнийлитиевые сплавы последнего поколения содержат в своем составе скандий, что обеспечивает повышение их свойств, при этом скандий не ухудшает коррозионные свойства и свариваемость материалов. Скандий и другие РЗЭ эффективно блокируют процессы рекристаллизации в алюминиевых сплавах. Введение небольшого количества РЗЭ позволяет уменьшить средний размер зерна, а в сплавах некоторых систем полностью сохранить нерекристаллизованную структуру. С этой точки зрения наиболее эффективно вводить скандий совместно с цирконием.

Рис. 1. Влияние скандия (□) на предел текучести алюминиевых сплавов (■ ‒ сплав без скандия)

Церий используется в алюминиевой промышленности в качестве рафинирующей добавки. Многие промышленные сплавы при плавке слитков рафинируются церием или миш-металлом, содержащим церий и другие РЗЭ, что положительно влияет на конечное качество слитка.

Одним из перспективных РЗЭ для введения в алюминий является иттрий [3]. Его влияние на алюминий изучено не до конца, но на данном этапе ясно, что путем образования дисперсоидов с алюминием он также является барьером для рекристаллизации (рис. 2). В жаропрочных сплавах систем Al‒Cu и Al‒Cu‒Mg иттрий обеспечивает повышение длительных характеристик на 10‒15%.

2). В жаропрочных сплавах систем Al‒Cu и Al‒Cu‒Mg иттрий обеспечивает повышение длительных характеристик на 10‒15%.

Следующий пример – использование РЗЭ в жаропрочных сплавах.

Известно, что, наряду с рафинированием металла в процессе выплавки и получением отливок для авиационных ГТД, имеется другой, не менее эффективный, технологический метод повышения свойств литейных жаропрочных сплавов – микролегирование РЗЭ (церием, иттрием, лантаном, скандием) [4, 5].

На основании проведенных исследований и полученных экспериментальных данных в ВИАМ создана современная технология микролегирования литейных жаропрочных никелевых сплавов РЗЭ при получении отливок с равноосной, направленной и монокристаллической структурами. Данная технология предусматривает выбор наиболее эффективных микродобавок РЗЭ и их оптимальных количеств, а также способа их введения в металл.

Необходимо отметить двойную роль легирующих добавок РЗЭ в литейных жаропрочных сплавах. С одной стороны, РЗЭ являются эффективными рафинирующими добавками, поскольку, вследствие своей высокой химической активности, они нейтрализуют вредное влияние примесей кислорода и серы, образуя с ними тугоплавкие химические соединения. С другой стороны, они как поверхностно-активные элементы располагаются на поверхностях раздела фаз (границы зерен, границы блоков, межфазные границы (γ/γʹ)-фаз и др.), упрочняют эти поверхности и задерживают развитие на них диффузионных процессов. Поэтому РЗЭ оказывают положительное влияние на структурную стабильность сплавов, уменьшают их ликвационную неоднородность, предотвращают образование вредных структурных составляющих (ТПУ фазы, μ-фазы и др.).

С другой стороны, они как поверхностно-активные элементы располагаются на поверхностях раздела фаз (границы зерен, границы блоков, межфазные границы (γ/γʹ)-фаз и др.), упрочняют эти поверхности и задерживают развитие на них диффузионных процессов. Поэтому РЗЭ оказывают положительное влияние на структурную стабильность сплавов, уменьшают их ликвационную неоднородность, предотвращают образование вредных структурных составляющих (ТПУ фазы, μ-фазы и др.).

Введение РЗЭ в литейные жаропрочные сплавы, отливаемые как методом равноосной кристаллизации, так и методом монокристаллического литья, позволяет дополнительно повысить основные характеристики сплавов:

– долговечность при температурах 1000‒1100°С ‒ в 1,5‒2 раза, а для сплавов на основе интерметаллидов ‒ в 2‒3 раза. Особенно эффективно влияние РЗЭ на долговечность на больших базах испытаний (1000‒1500 ч). На рис. 3 и 4 приведено влияние РЗЭ на жаропрочные свойства рений-рутенийсодержащего сплава ВЖМ4-ВИ и интерметаллидного ренийсодержащего сплава ВКНА25-ВИ [6];

– жаростойкость при рабочих температурах ‒ в 1,5‒2 раза (по изменению удельной массы). На рис. 5 и 6 приведено влияние РЗЭ на жаростойкость этих же сплавов. На рис. 7 показаны образцы из сплава ВЖМ4-ВИ без легирования и легированного после проведения испытаний на окисление на воздухе при 1100°С в течение 330 ч. Кроме того, введение РЗЭ позволяет также улучшить структуру отливок: получить в них карбиды металлов благоприятной глобулярной формы (вместо пластинчатых), измельчить дендритную структуру и уменьшить ликвацию легирующих элементов, замедлить процесс коагуляции упрочняющей γ¢-фазы и растворение карбидов металлов под воздействием температур и напряжений, что повышает как механические характеристики, так и жаростойкость.

На рис. 5 и 6 приведено влияние РЗЭ на жаростойкость этих же сплавов. На рис. 7 показаны образцы из сплава ВЖМ4-ВИ без легирования и легированного после проведения испытаний на окисление на воздухе при 1100°С в течение 330 ч. Кроме того, введение РЗЭ позволяет также улучшить структуру отливок: получить в них карбиды металлов благоприятной глобулярной формы (вместо пластинчатых), измельчить дендритную структуру и уменьшить ликвацию легирующих элементов, замедлить процесс коагуляции упрочняющей γ¢-фазы и растворение карбидов металлов под воздействием температур и напряжений, что повышает как механические характеристики, так и жаростойкость.

Разностороннее положительное влияние микродобавок РЗЭ позволяет совершенствовать существующие сплавы и создать новые сплавы для получения рабочих лопаток современных авиационных ГТД с уникальным сочетанием различных свойств. Использование РЗЭ для легирования деформируемых жаропрочных сплавов также дает существенное повышение характеристик [7, 8].

Для деформируемых жаропрочных никелевых промышленных сплавов применяют комплексное микролегирование РЗЭ (лантаном, церием, неодимом) и скандием. В экспериментальных сплавах (ВЖ175У) дополнительно использовался празеодим.

При выплавке микродобавки измельчают зерно и модифицируют выделения карбидов; удаляют вредные примеси (серу, фосфор и др.) из расплава, с границ зерен и фаз, связывая их в мелкодисперсные соединения. При этом повышается технологичность сплава при последующей обработке давлением.

После деформации, при термической обработке, микродобавки также концентрируются на поверхностях раздела – границах зерен и упрочняющей фазы, измельчая γ′ и карбидные частицы.

На рис. 8 показано влияние добавок РЗЭ на структуру и свойства жаропрочного никелевого сплава типа ЭП975 (~60% γ¢-фазы).

Изучалась структура поверхности гранул ø150 мкм, полученных методом вращающегося электрода. Видно модифицирующее влияние лантана при кристаллизации – измельчаются оси дендритов второго и третьего порядка. Кроме того, при одинаковых условиях распыления размер самих гранул при введении лантана снижается. Стабильность структуры сплава с лантаном выше: меньшее изменение отношения площади частиц γ¢-фазы к их периметру после 1000 ч выдержки при 900°С.

Кроме того, при одинаковых условиях распыления размер самих гранул при введении лантана снижается. Стабильность структуры сплава с лантаном выше: меньшее изменение отношения площади частиц γ¢-фазы к их периметру после 1000 ч выдержки при 900°С.

Добавки скандия влияют на жаропрочность сплава типа ЭП975. При оптимальном его содержании время до разрушения при температурах испытания от 850 до 975°С увеличивается более чем на 50% (рис. 9).

Также на повышение рабочих температур современных ГТД направлено применение жаростойких и теплозащитных покрытий, наносимых на детали двигательных установок.

Жаростойкие покрытия формируются методом ионно-плазменного нанесения [9, 10]. Наиболее широко в этой технологии используется иттрий, он является важным компонентом сплавов системы Me‒Cr‒Al‒Y (где Ме – Ni, Co, Re, Hf и др.), а также сплавов системы Al‒Si‒Y. Наличие иттрия в жаростойких покрытиях способствует повышению адгезии защитной оксидной пленки при термоциклировании лопаток с покрытием, образующейся на поверхности покрытия при работе лопатки в области высоких температур (1000‒1150°С). Исходный материал покрытия изготовляется в виде трубного катода Æ180×140 мм и высотой 340 мм (масса катодов: ~25 кг на основе Ni, 11 кг – на основе Al). Содержание иттрия в никелевых катодах 0,3‒0,6% (по массе), а в катодах на основе алюминия 1,1‒2% (по массе). На рис. 10 и 11 приведены микроструктуры различных видов покрытий и график изменения жаростойкости сплава ЖС6У с покрытием и без.

Исходный материал покрытия изготовляется в виде трубного катода Æ180×140 мм и высотой 340 мм (масса катодов: ~25 кг на основе Ni, 11 кг – на основе Al). Содержание иттрия в никелевых катодах 0,3‒0,6% (по массе), а в катодах на основе алюминия 1,1‒2% (по массе). На рис. 10 и 11 приведены микроструктуры различных видов покрытий и график изменения жаростойкости сплава ЖС6У с покрытием и без.

Другим способом защиты лопаток от воздействия высоких температур являются керамические теплозащитные покрытия (ТЗП) [11, 12]. Такие покрытия формируются магнетронным среднечастотным осаждением керамических слоев. В этой технологии используются циркониевые мишени, содержащие иттрий и другие РЗЭ (Gd, Pr, Nd и пр.). Суммарное содержание РЗЭ в мишени на основе циркония достигает значений ‒ до 15% (по массе). В керамическом слое ТЗП оксиды редкоземельных металлов стабилизируют фазовый состав керамики и способствуют снижению коэффициента ее теплопроводности с 2‒3 до 1 Вт/(м·К) и менее. Размеры мишени составляют 400×100×(8‒9) мм. На рис. 12 и 13 приведены микроструктуры покрытий и график изменения жаростойкости различных сплавов с покрытием.

На рис. 12 и 13 приведены микроструктуры покрытий и график изменения жаростойкости различных сплавов с покрытием.

Создание и развитие высокоэффективных сложных технических систем во многом определяется совершенствованием навигационных приборов (акселерометры, гироскопы и т. д.). В большинстве этих приборов применяются магниты из магнитотвердых материалов типа ЮНДК и на основе Sm2Co17, которые известны более 40 лет, и возможности их совершенствования по основному показателю для приборов – температурному коэффициенту индукции (ТКИ) ‒ физически исчерпаны. Кроме того, существует ряд технологических особенностей этих материалов, ограничивающих их применение в приборах: для ЮНДК ‒ это низкое значение коэрцитивной силы (HcI) без возможности ее существенного повышения. Основным недостатком материалов на основе Sm2Co17, затрудняющим их применение в гироскопах, является невозможность изготовления цельных колец с радиальной текстурой.

В качестве замены перечисленных выше материалов в ВИАМ разработаны магнитотвердые материалы на основе интерметаллического соединения с тетрагональной структурой (Tr11-xTr2x)2(Fe1-yCoy)14B. Здесь Tr1 – один или несколько легких редкоземельных металлов (РЗМ): Nd, Pr, Ce и т. д., a Tr2 – один или несколько тяжелых РЗМ: Dy, Tb, Gd и т. д. Исследования, проведенные в ВИАМ, показали, что, изменяя значения х и у, можно получить любое значение ТКИ в диапазоне от -0,1 до +0,02%/°С (-60÷+80°С). Из материалов на основе интерметаллических соединений с тетрагональной структурой могут быть изготовлены цельные кольцевые магниты с радиальной текстурой с размерами, необходимыми для современных динамически настраиваемых гироскопов [13–16].

Комплексные исследования термостабильных материалов на основе интерметаллидов с тетрагональной структурой впервые в мире начаты и проводятся в ВИАМ. Разработанные материалы не имеют аналогов в России и за рубежом. В настоящее время изучены закономерности формирования магнитных характеристик и фазового состава магнитотвердых материалов и разработаны материалы со следующими свойствами: BR=0,7‒0,9 Тл; ТКИ: -0,015÷-0,04%/ºС. Установлены области концентраций легирующих элементов, допускающие изготовление цельных кольцевых магнитов с радиальной текстурой. Разработана методика расчета температурной зависимости BR, экспериментальная проверка данной методики проведена по значению ТКИ материалов.

Разработанные материалы не имеют аналогов в России и за рубежом. В настоящее время изучены закономерности формирования магнитных характеристик и фазового состава магнитотвердых материалов и разработаны материалы со следующими свойствами: BR=0,7‒0,9 Тл; ТКИ: -0,015÷-0,04%/ºС. Установлены области концентраций легирующих элементов, допускающие изготовление цельных кольцевых магнитов с радиальной текстурой. Разработана методика расчета температурной зависимости BR, экспериментальная проверка данной методики проведена по значению ТКИ материалов.

На рис. 14 представлены остаточная магнитная индукция разработанного в ВИАМ магнитотвердого материала и сравнение его термической стабильности с используемыми в настоящее время материалами. Использование нового материала позволяет повысить характеристики точности навигационных приборов в 2 раза, а также уменьшить трудозатраты (в том числе и за счет исключения блока термостатирования) на изготовление прибора в 3‒5 раз.

Перспективным способом улучшения свойств конструкционных материалов является микролегирование их редкоземельными элементами. Необходимое для этих целей количество РЗЭ невелико, но без их применения получить заданные свойства невозможно.

Микролегирование мартенситостареющих сталей (таких как ВКС-170, ВКС-180, ВКС-210) магнием, церием, иттрием или лантаном уменьшает хрупкость сталей, вызванную выделением вредных соединений серы, углерода и азота по границам зерен, а также повышает технологическую пластичность при горячей обработке давлением.

Установлено, что церий и иттрий, введенные в сталь в количестве 0,02%, способствуют измельчению зерна от 1‒2 до 3‒4 балла после нагрева при 1200°С (рис. 15). Присадка 0,02% иттрия повышает сопротивление коррозионному растрескиванию стали ВКС-210 в 4‒6 раз.

Существенно улучшает свойства высокопрочных конструкционных сталей (ВКС-9, ВКС-12) микролегирование редкоземельными (La, Ce) и щелочноземельными (Ca, Mg) элементами. Это происходит вследствие повышения степени раскисления, формирования глобулярных неметаллических включений размером ˂1 мкм. Микролегирование в комплексе с другими факторами позволяет получить высокие значения вязкости разрушения (вплоть до 100 МПа при прочности стали ВКС-9: 1950‒2100 МПа и приводит к меньшей скорости роста трещины усталости (СРТУ), равной 0,20 мм/кцикл (при DK=31,4 МПа), против 0,38 мм/кцикл ‒ для стали 30ХГСН2А.

Это происходит вследствие повышения степени раскисления, формирования глобулярных неметаллических включений размером ˂1 мкм. Микролегирование в комплексе с другими факторами позволяет получить высокие значения вязкости разрушения (вплоть до 100 МПа при прочности стали ВКС-9: 1950‒2100 МПа и приводит к меньшей скорости роста трещины усталости (СРТУ), равной 0,20 мм/кцикл (при DK=31,4 МПа), против 0,38 мм/кцикл ‒ для стали 30ХГСН2А.

Микролегирование также используется для улучшения характеристик титановых сплавов. Так, разработанный в ВИАМ жаропрочный конструкционный титановый сплав ВТ38, относящийся к псевдо-α-сплавам, имеет схожую со сплавом ВТ18У систему легирования, но имеющую одно ключевое отличие: введение в качестве микролегирующей и модифицирующей добавки гадолиния.

Сплав ВТ38 по своим механическим характеристикам при 500 и 600°С на 40‒50% превосходит лучший листовой отечественный сплав ВТ20, при этом может быть получена толщина листов 0,8 вместо 3 мм, что позволяет повысить весовую эффективность конструкций. Сплав ВТ38 рекомендован для применения при температуре до 600°С в конструкциях носовых обтекателей, обшивки, рулей управления и других модулей планера самолетов, в конструкциях двигателей и космических аппаратов, в композиционных материалах и конструкциях.

Сплав ВТ38 рекомендован для применения при температуре до 600°С в конструкциях носовых обтекателей, обшивки, рулей управления и других модулей планера самолетов, в конструкциях двигателей и космических аппаратов, в композиционных материалах и конструкциях.

Данные примеры показывают особую важность использования редкоземельных элементов при производстве материалов авиационной техники, и в связи с их стратегическим значением производство РЗЭ не должно зависеть от внешних экономических и политических условий.

Переход российской промышленности к инновационной модели развития и решение вопросов обеспечения национальной безопасности требуют интенсивного повышения объемов добычи, переработки и промышленного использования РЗЭ. В условиях дефицита РЗЭ на мировом рынке необходимо активизировать усилия по развитию импортозамещающих производств. В качестве источников сырьевого обеспечения могут рассматриваться техногенные источники, уникальные в мировом масштабе месторождения из нераспределенного фонда участков недр, перспективные добывающие активы за пределами России. При этом развитие отечественной РЗЭ индустрии должно осуществляться в опережающем порядке по отношению к отраслям-потребителям РЗЭ. Наиболее сложными вопросами в рамках данной задачи являются преодоление накопленного технологического отставания и координация действий ключевых участников. Вместе с тем наличие у России большого исторического опыта и высокого научно-технического потенциала в области добычи, переработки и использования РЗЭ позволяет рассчитывать на успешное достижение поставленных целей при условии предоставления необходимой государственной поддержки.

При этом развитие отечественной РЗЭ индустрии должно осуществляться в опережающем порядке по отношению к отраслям-потребителям РЗЭ. Наиболее сложными вопросами в рамках данной задачи являются преодоление накопленного технологического отставания и координация действий ключевых участников. Вместе с тем наличие у России большого исторического опыта и высокого научно-технического потенциала в области добычи, переработки и использования РЗЭ позволяет рассчитывать на успешное достижение поставленных целей при условии предоставления необходимой государственной поддержки.

Решение крупномасштабной задачи, направленной на возрождение РЗЭ промышленности, потребует эффективного применения механизмов государственно-частного партнерства в сочетании с программно-целевым планированием разрабатываемых технологий и создаваемых производств.

Основными элементами государственного контроля и поддержки должны стать:

– разработка современных технологий производства РЗЭ и продукции на их основе, отвечающих параметрам экономической эффективности, а также промышленной и радиоактивной безопасности; поддержка их на стадии опытно-промышленной эксплуатации;

– контроль и стимулирование сбалансированного развития всех элементов производственной цепочки, что позволит бизнесу сформировать инвестиционный ресурс и привлечь заемные средства для развития РЗЭ проектов;

– развитие и актуализация системы метрологического и нормативного правового обеспечения, гармонизированной с международными нормативными и методическими документами по обеспечению единства измерений, подтверждению соответствия продукции, регулированию безопасности добычи и разработки, производства и использования, стандартизации и управлению интеллектуальной собственностью, включая эффективную систему патентной охраны результатов интеллектуальной деятельности;

– создание условий для эффективной рыночной оценки накопленной и создаваемой интеллектуальной собственности и ее использования для повышения капитализации компаний, упрощение оборота нематериальных активов, вовлечение в экономическую деятельность объектов интеллектуальной собственности, созданных за счет бюджетных средств.

ЛИТЕРАТУРА

1. Оглодков М.С., Хохлатова Л.Б., Колобнев Н.И. и др. Влияние термомеханической обработки на свойства и структуру сплава системы Al‒Cu‒Mg‒Li‒Zn //Авиационные материалы и технологии. 2010. №4. С. 7‒12.

2. Клочкова Ю.Ю., Грушко О.Е., Ланцова Л.П. и др. Освоение в промышленном производстве полуфабрикатов из перспективного алюминийлитиевого сплава В-1469 //Авиационные материалы и технологии. 2011. №1. С. 8‒12.

3. Ри Хосен, Ри Э.Х., Химухин С.Н., Калугин М.Е. Влияние температурных режимов плавки и легирования сплавов алюминия на свойства отливок //Литейное производство. 2010. №8. С. 7‒8.

4. Каблов Е.Н., Сидоров В.В. Микролегирование РЗМ – современная технология повы-шения свойств литейных жаропрочных никелевых сплавов //Перспективные материалы. 2001. №1. С. 23‒34.

5. Оспенникова О.Г. Стратегия развития жаропрочных сплавов и сталей специального назначения, защитных и теплозащитных покрытий /В сб. : Авиационные материалы и технологии: Юбилейный науч.-технич. сб. (приложение к журналу «Авиационные материалы и технологии»). М.: ВИАМ. 2012. С. 19‒36.

: Авиационные материалы и технологии: Юбилейный науч.-технич. сб. (приложение к журналу «Авиационные материалы и технологии»). М.: ВИАМ. 2012. С. 19‒36.

6. Сидоров В.В., Тимофеева О.Б., Калицев В.А., Горюнов А.В. Влияние микролегирования РЗМ на свойства и структурно-фазовые превращения в интерметаллидном сплаве ВКНА-25-ВИ //Авиационные материалы и технологии. 2012. №4. С. 8‒12.

7. Ломберг Б.С., Овсепян С.В., Бакрадзе М.М. Особенности легирования и термической обработки жаропрочных никелевых сплавов для дисков газотурбинных двигателей нового поколения //Авиационные материалы и технологии. 2010. №2. С. 3‒8.

8. Ломберг Б.С., Овсепян С.В., Бакрадзе М.М. Новый жаропрочный никелевый сплав для дисков газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ) //Материаловедение. 2010. №7. С. 24‒28.

9. Каблов Е.Н., Мубояджян С.А., Будиновский С.А., Луценко А.Н. Ионно-плазменные защитные покрытия для лопаток газотурбинных двигателей //Металлы. 2007. №5. С. 23‒34.

№5. С. 23‒34.

10. Мубояджян С.А., Галоян А.Г. Комплексные термодиффузионные жаростойкие по-крытия для безуглеродистых жаропрочных сплавов на никелевой основе //Авиационные материалы и технологии. 2012. №3. С. 25‒31.

11. Мубояджян С.А., Будиновский С.А., Гаямов А.М., Смирнов А.А. Получение керамических теплозащитных покрытий для рабочих лопаток турбин авиационных ГТД магнетронным методом //Авиационные материалы и технологии. 2012. №4. С. 3‒8.

12. Мубояджян С.А., Будиновский С.А., Гаямов А.М., Матвеев П.В. Высокотемператур-ные жаростойкие покрытия и жаростойкие слои для теплозащитных покрытий //Авиационные материалы и технологии. 2013. №1. С. 17‒21.

13. Петрушин Н.В., Светлов И.Л., Оспенникова О.Г. Литейные жаропрочные никелевые сплавы //Все материалы. Энциклопедический справочник. 2012. №5. С. 15‒19; №6. С. 16‒21.

14. Пискорский В.П., Бурханов Г.С., Оспенникова О.Г. и др. Расчет температурного коэффициента индукции наноструктурированных магнитотвердых материалов Pr‒Dy‒Gd‒Fe‒Co‒B методом молекулярного поля //Металлы. 2010. №1. С. 64‒67.

2010. №1. С. 64‒67.

15. Пискорский В.П., Бурханов Г.С., Оспенникова О.Г. и др. Влияние термической обработки наноструктурированных магнитотвердых материалов Pr‒Dy‒Fe‒Co‒B //Металлы. 2010. №3. С. 84‒91.

16. Пискорский В.П., Валеев Р.А., Давыдова Е.А., Белоусова В.А. Расчет температурного коэффициента индукции материалов Pr‒Dy‒Fe‒Co‒B в приближении молекулярного поля //Перспективные материалы. Специальный выпуск. 2008. С. 329‒331.

Редкоземельные элементы и редкие металлы: обзор

Перейти к основному содержанию

Во многих дискуссиях о редкоземельных элементах существует некоторая путаница между редкоземельными элементами (РЗЭ) и редкими металлами (РМ). Оба являются стратегическими полезными ископаемыми и важны в современном обществе во всем, от наших мобильных телефонов до наших автомобилей и даже в наших домах, но они разные.

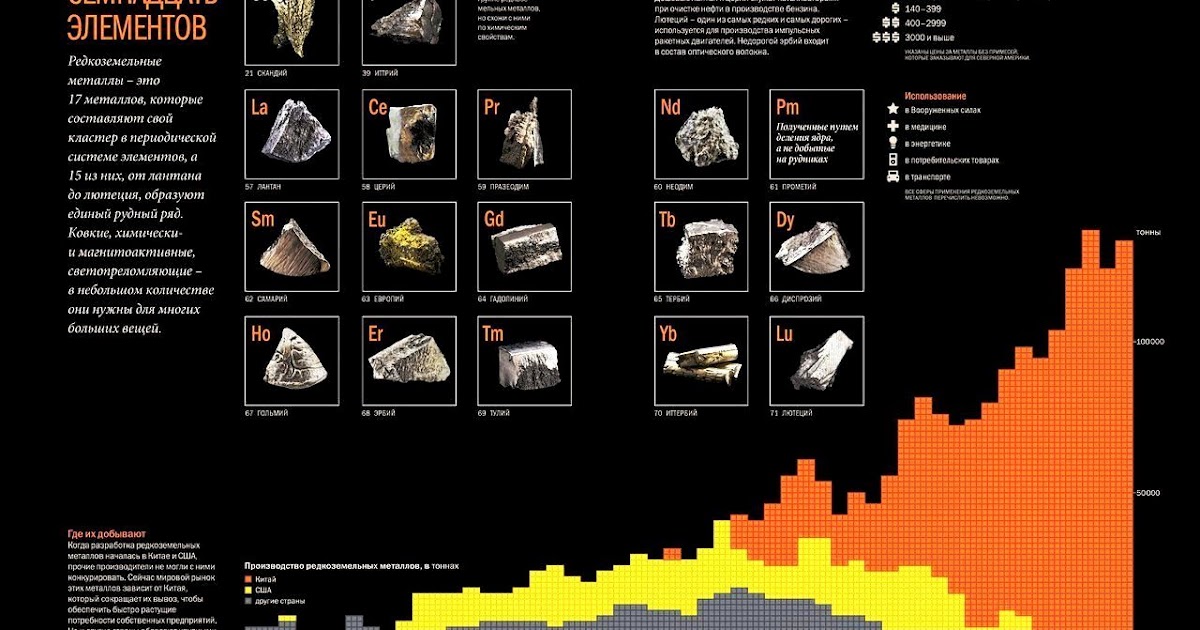

РЗЭ представляют собой ряд лантанидов (лантан, церий, празеодим, неодим, самарий, европий, гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий и лютеций), а также скандий и иттрий. Обычно делятся на легкие РЗЭ (ЛРЗЭ) (лантан, церий, празеодим, неодим, самарий и европий) и тяжелые РЗЭ (ТРЗЭ) (гадолиний, тербий, диспрозий, гольмий, эрбий, тулий, иттербий, лютеций), которые обычно включают скандий и иттрий. РЗЭ (как легкие, так и тяжелые) являются одними из самых тяжелых встречающихся в природе нерадиоактивных элементов и широко используются в энергетике и производственных технологиях.

Вопреки этикетке РЗЭ не обязательно являются «редкими»; дефицит заключается в отсутствии концентрированных месторождений, которые экономически целесообразно извлекать. К счастью, РЗЭ часто встречаются вместе из-за схожих химических свойств. РЗЭ образуют кристаллические комплексы с неметаллическими элементами, такими как монацит (CeLaPrNd)PO(4), и могут иметь разный химический состав, оставаясь структурно неразличимыми по своей природе.

РЗЭ играют решающую роль в существующих и новых энергетических, научных и военных технологиях. Например, диспрозий используется для жаростойких сплавов с постоянными магнитами в ветряных турбинах, а теллур используется в солнечных панелях. Компактные люминесцентные лампы в значительной степени зависят от празеодима в качестве люминофора. И особенно в связи с тем, что развитые страны продолжают вкладывать значительные средства в технологии экологически чистой энергии. В целом HREE более ценны, чем LREE.

Редкие металлы (РМ) (ниобий, тантал, кобальт, индий, цирконий, галлий и литий) представляют собой набор металлических элементов, используемых в новых технологиях, которые часто путают с РЗЭ. Однако у RM мало общего. В отличие от РЗЭ они не находятся рядом друг с другом в таблице Менделеева. Четыре из этих элементов являются переходными металлами, принадлежащими к трем различным периодическим группам и двум периодам. Два из этих элементов являются металлоидами, а это означает, что они могут использоваться как в металлических, так и в неметаллических целях. СО имеют очень разные химические свойства друг от друга. Например, кобальт является единственным ферромагнитным элементом группы. Несмотря на разнообразие этих элементов, все они имеют решающее значение для разработки конкретных технологий, таких как промышленные сплавы. Некоторые РМ могут использоваться в качестве заменителей определенных РЗЭ, в то время как другие редкие металлы имеют совершенно уникальные области применения.

СО имеют очень разные химические свойства друг от друга. Например, кобальт является единственным ферромагнитным элементом группы. Несмотря на разнообразие этих элементов, все они имеют решающее значение для разработки конкретных технологий, таких как промышленные сплавы. Некоторые РМ могут использоваться в качестве заменителей определенных РЗЭ, в то время как другие редкие металлы имеют совершенно уникальные области применения.

РЗЭ Геология и горное дело

РЗЭ встречаются во многих полезных ископаемых, но, как правило, в концентрациях, слишком низких для экономичной очистки. Хотя концентрация РЗЭ в земной коре оценивается выше, чем концентрация других металлов, добываемых для промышленного использования, таких как Cu или Zn, РЗЭ обычно не концентрируются в рудных месторождениях в количествах, которые можно легко или экономично добывать.

Экономически пригодные концентрации РЗЭ обычно обнаруживаются в необычных типах магматических пород, таких как карбонаты и щелочные породы. Они также могут быть обнаружены (в составе минеральных соединений) в россыпных отложениях, остаточных отложениях выветривания, пегматитах, железоокисных медно-золотых месторождениях и даже в морских фосфатах. В сочетании с разбросанностью месторождений геологоразведочные компании все еще ищут подходящие места для добычи, и волатильность цен на рынке РЗЭ, особенно в последние годы, не помогает.

Они также могут быть обнаружены (в составе минеральных соединений) в россыпных отложениях, остаточных отложениях выветривания, пегматитах, железоокисных медно-золотых месторождениях и даже в морских фосфатах. В сочетании с разбросанностью месторождений геологоразведочные компании все еще ищут подходящие места для добычи, и волатильность цен на рынке РЗЭ, особенно в последние годы, не помогает.

Переработка РЗЭ часто представляет собой двухстадийный процесс, при этом первая стадия представляет собой стандартный подход к переработке полезных ископаемых с дроблением, очисткой и флотацией для получения концентрата. Вторая стадия представляет собой в основном гидрометаллургический процесс, включающий выщелачивание и осаждение, при этом каждый РЗЭ обрабатывается на отдельной стадии. Из-за большого количества этапов, которые должны пройти РЗЭ для очистки, требующей множества различных химических веществ и реагентов для этих процессов, существует вероятность образования токсичных отходов, с которыми необходимо обращаться.

RMs Геология и горное дело

Богатые руды естественным образом залегают в определенных регионах в нескольких странах. Тантал и ниобий обычно вместе встречаются в рудах, в первую очередь в колтане. 80% колтана добывается в Конго. Кобальт обычно содержится в медных или никелевых рудах. 40% кобальта также поступает из Конго.

Сайтов, специально посвященных добыче индия, нет. Он содержится в очень малых количествах в цинковой руде. Как и индий, галлий часто получают как побочный продукт добычи цинка и алюминия.

80% циркония в мире поступает из магматических пород и гравия, добываемых в Южной Африке и Австралии. Хотя циркония больше, чем меди и свинца, добыча большинства его источников экономически невыгодна.

Литий добывают из пегматитов, рассолов и осадочных пород. Рассолы наиболее высокой концентрации встречаются в относительно мелководных водах океана на побережьях Чили, Аргентины, Китая и Тибета. Следовые количества лития обнаружены почти во всех изверженных породах и в водах минеральных источников, но трудно найти экономически выгодные месторождения.

RM добываются довольно обычным способом либо на поверхности, либо в некоторых случаях под землей. Обработка осуществляется обычным способом, при этом дробление, измельчение и флотация являются обычными процессами для получения концентрата, который затем плавится. Некоторые месторождения лития происходят из рассолов, где используется метод на месте.

Добыча полезных ископаемых на горе Диабло

28 апр. 2022 г.

Сравнение размера исходного материала с единичной производительностью гравитационного сепарирующего оборудования.

4 марта 2021 г.

Предостережение Emptor Metallum – дубль 2

14 июня 2019 г.

Моделирование процессов на основе электронных таблиц

15 марта 2019 г.

Вверх вниз или вбок: платите ваши деньги и рискуете

1 февраля 2019 г.

Таблицы по обогащению полезных ископаемых

1 февраля 2019 г.

Бутик-винодельни и ремесленные пивоварни — это здорово, но что теперь!

21 декабря 2018 г.

Тоннаж против объема

21 июня 2018 г.

Майнинг для солнечных батарей

9 апр. 2018 г.

Космическая добыча полезных ископаемых: низко висящие плоды

22 января 2018 г.

Что такого редкого в редкоземельных элементах?

Ничего. Редкоземельные элементы (РЗЭ) вовсе не редки.

Редкоземельные элементы (РЗЭ) вовсе не редки.

Несмотря на название, эти элементы, определяемые как 15 лантаноидов плюс скандий (Sc) и иттрий (Y), не так редки, как можно было бы подумать. Хотя изначально многие минералы считались редкими, на самом деле они широко распространены в земной коре. Однако из-за трудностей извлечения металла из руды подходящим термином является редкий. Эти элементы редко существуют в чистом виде; они обычно встречаются в других минералах, что делает их добычу дорогостоящей. По иронии судьбы, причин для их извлечения предостаточно.

РЗЭ широко используются в бытовой электронике, такой как телевизоры, планшетные компьютеры, фотоаппараты и мобильные телефоны, а также в автомобильных каталитических преобразователях и аккумуляторных батареях благодаря их уникальным оптическим и магнитным свойствам. Их также называют «зелеными элементами», потому что они необходимы для многих технологий «зеленой» энергетики. С ростом популярности гибридных автомобилей и других экологически чистых продуктов редкоземельные элементы становятся все более и более важными для производства.

Взгляните на эту инфографику, чтобы узнать о многих способах использования редкоземельных элементов.

Для исследования РЗЭ следует использовать соответствующий портативный рентгенофлуоресцентный анализатор (PXRF), выполнить некоторую подготовку проб и выбрать правильный вариант возбуждения. Хотя трубчатые анализаторы могут удовлетворить большинство потребностей горнодобывающей промышленности, трубка на 40 кВ не способна возбуждать обычные РЗЭ. Фактически, эффективность возбуждения трубки на 50 кВ при измерении редкоземельных элементов по сравнению с рентгеновскими трубками с более низким напряжением убедительно показала, что трубки с более низким напряжением, как правило, не подходят для этого приложения. Трубчатые анализаторы на 50 кВ могут анализировать легкие РЗЭ, включая La, Ce, Pr и Nd.

Изотопные анализаторы охватывают более широкий набор РЗЭ, чем трубчатые анализаторы, и обеспечивают прямой анализ следующих элементов: лантан (La), церий (Ce), празеодим (Pr), неодим (Nd), самарий (Sm) , европий (Eu), гадолиний (Gd), тербий (Tb) и диспрозий (Dy), а также иттрий (Y), уран (U) и торий (Th).