Вулканизация каучуков серой — виды, характеристики, свойства

07.06.2020

// Резиновые смеси

Содержание статьи:

- Особенности серной вулканизации

- Вулканизующие группы

- Горячая вулканизация

- Современные тенденции

- Резина как конечный продукт вулканизации

Каучук природного происхождения — это хороший исходный материал для получения деталей не всегда. Это сопряжено с минимальным показателем его эластичности, которая сильно зависит от температуры вокруг. Каучук переходит в твердое состояние при температуре близкой к 0 градусов, а при понижении далее он переходит в хрупкое состояние. Показатель температуры выше +30 градусов приводит к размягчению материала, а его последующий нагрев вызывает расплавление. После этого охлаждение не приводит к восстановлению его первоначальных характеристик. Еще одна особенность природного каучука – высокая степень его растворения органическими составами. Чтобы закрепить конкретные преимущества каучука, попутно избавить его от недостатков, используется такой подход, как вулканизация.

Еще одна особенность природного каучука – высокая степень его растворения органическими составами. Чтобы закрепить конкретные преимущества каучука, попутно избавить его от недостатков, используется такой подход, как вулканизация.

Особенности серной вулканизации

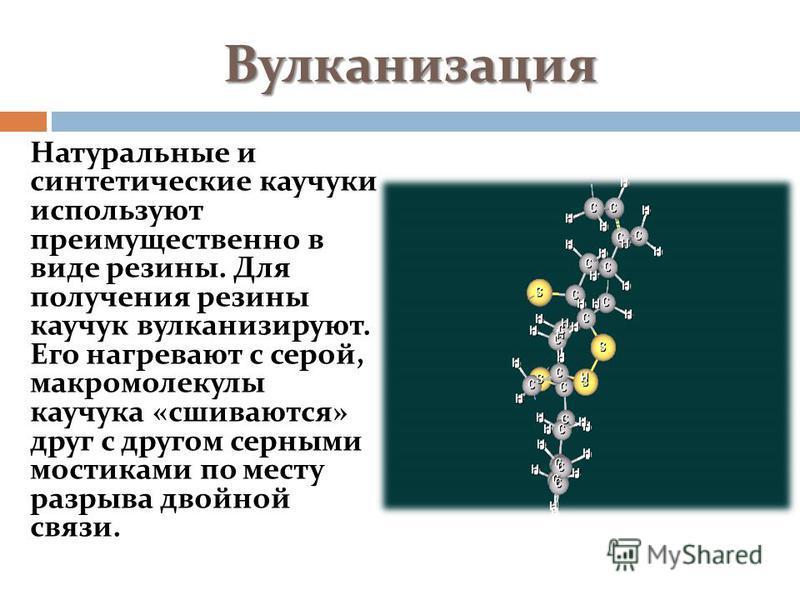

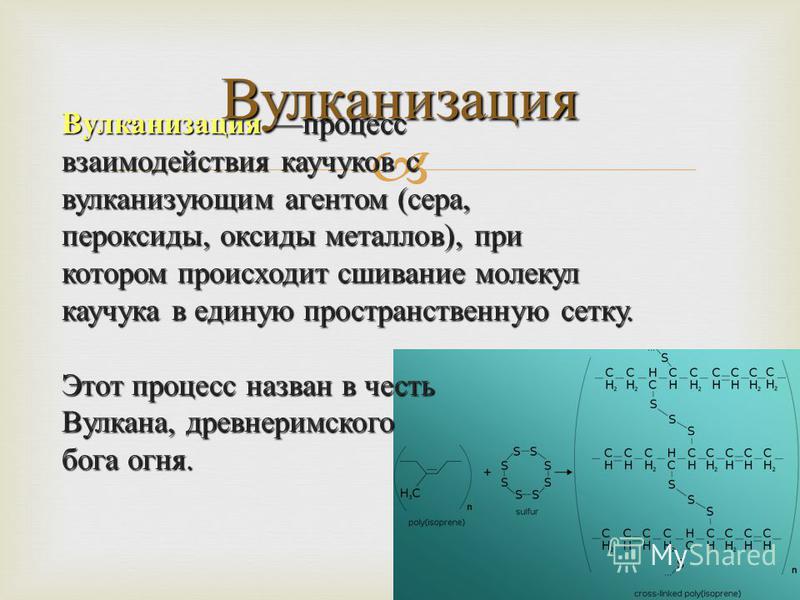

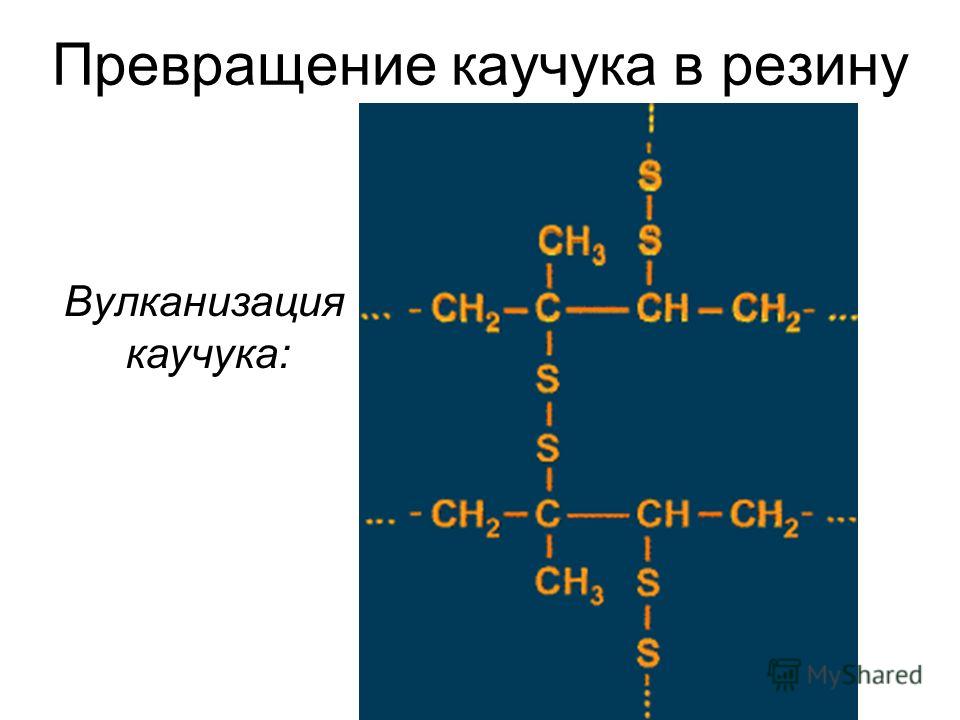

Вулканизация представляет собой современный технологический процесс, который используется при получении резины. В его ходе из сырого материала удается получить вещество с качественно новыми свойствами — резину. Каучук в результате вулканизации обретает такие свойства, как прочность, устойчивость к воздействиям химикатов, стойкость к влиянию повышенных и пониженных температур, эластичность. Этот процесс проходит под влиянием повышенных температур с применением заданного давления, чтобы линейные макромолекулы связались в единое целое.

Вулканизация завершается тем, что макромолекулы формируют поперечные связи. По структуре и численности они зависят от методики выполнения указанной операции.

Вулканизующие группы

Чтобы обеспечить требуемые технические и эксплуатационные характеристики резины используются добавки всевозможных веществ в каучук – мела, сажи, мягчителей и прочих. Практическое применение нашло несколько подходов к вулканизации, объединенные одним общим свойством – сырье проходит обработку вулканизационной серой.

Ряд нормативов и учебников указывает на то, что агентами вулканизации способны послужить сернистые соединения, которые признаются таковыми исключительно из-за содержания в них серы. В противном случае они оказывают на процесс вулканизации такое же влияние, как и прочие вещества, не имеющие в своем составе серных соединений.

Изготовление РТИ по индивидуальному заказу

Подробнее

Определенное время назад были проведены исследования, и в процессе определялось воздействие на каучук органических соединений и определенных компонентов: фосфора, селена, тринитробензола и остальных. Но данные соединения не продемонстрировали никакой ценности на практике в плане вулканизации.

Но данные соединения не продемонстрировали никакой ценности на практике в плане вулканизации.

Выделяется холодный и горячий подход к вулканизации. Холодный условно делится на типы. Для первого из них используется полухлористая сера. При этом механизм процедуры с ее применением имеет определенные особенности.

Заготовка из натурального материала помещается в парах данного вещества или в растворе на базе определенного растворителя, соответствующего паре запросов: растворяет каучук, не начинает реакцию с полухлористой серой. Традиционно применяются растворители на базе сероуглерода, бензина и аналогичных составов. Полухлористая сера, растворенная в жидкости, не позволяет каучуку менять свое агрегатное состояние. Этот процесс предполагает, что каучук насытится данным химикатом. Продолжительность вулканизации влияет на технические параметры заготовки, на показатели прочности и эластичности конечного продукта.

В 2% растворе вулканизация длится от пары секунд до нескольких минут. При больше продолжительности возникает вероятность перевулканизации, в результате которой заготовка утрачивает пластичность, переходя в хрупкое состояние. Опытным путем установлено, что для изделий толщиной около миллиметра процедура должна длиться считанные секунды. Такая технология становится лучшим решением при обработке тонкостенных элементов – перчаток, трубок и аналогичных. В данном случае обязательно четко следить за соблюдением режимов обработки, чтобы не допустить, что вулканизация наружного слоя сильнее, чем нижнего. Когда процедура завершена, требуется обработать полученные изделия щелочным раствором либо водой. Холодная вулканизация может проводиться и иным способом. Каучуковые тонкостенные заготовки переносятся в атмосферу, которая насыщена SO2. Спустя заданное время заготовки устанавливаются в камеру с h3S (сероводородом). В подобных камерах изделия находятся примерно 15-25 минут. Процесс вулканизации за это время полностью завершается. Такая процедура успешно используется для финального покрытие клееных швов, которые за счет этого получают повышенную прочность.

При больше продолжительности возникает вероятность перевулканизации, в результате которой заготовка утрачивает пластичность, переходя в хрупкое состояние. Опытным путем установлено, что для изделий толщиной около миллиметра процедура должна длиться считанные секунды. Такая технология становится лучшим решением при обработке тонкостенных элементов – перчаток, трубок и аналогичных. В данном случае обязательно четко следить за соблюдением режимов обработки, чтобы не допустить, что вулканизация наружного слоя сильнее, чем нижнего. Когда процедура завершена, требуется обработать полученные изделия щелочным раствором либо водой. Холодная вулканизация может проводиться и иным способом. Каучуковые тонкостенные заготовки переносятся в атмосферу, которая насыщена SO2. Спустя заданное время заготовки устанавливаются в камеру с h3S (сероводородом). В подобных камерах изделия находятся примерно 15-25 минут. Процесс вулканизации за это время полностью завершается. Такая процедура успешно используется для финального покрытие клееных швов, которые за счет этого получают повышенную прочность.

Горячая вулканизация

У такой процедуры имеется собственная технология, которая имеет характерные черты. Отформованная из сырого каучука заготовка дополняется конкретным объемом серы и особых добавок. Количество серы в составе составляет примерно 5-10 процентов. Определяется ее объем в добавке в зависимости от твердости и будущего использования готового элемента. Помимо серы можно добавить роговой каучук, в составе которого процент серы составляет 20-50. Далее из полученного сырья формуются заготовки, которые требуется нагреть, то есть, вулканизировать. Для нагрева используется несколько разных методик. Размещают будущие изделия в формах из металла или заворачивают в ткань. Такие конструкции устанавливают в печи, которая разогревается до 130-140 градусов. Повысить качество и скорость вулканизации можно за счет формирования в печи повышенного давления. Изделия после формования можно поместить в автоклав, который содержит разогретый водяной пар. Так же их можно поместить в нагреваемый пресс. Такая методика стала наиболее распространеннной на практике. Каучук после прохождения вулканизации имеет свойства, которые продиктованы рядом условий. Это и приводит к тому, что вулканизация считается наиболее сложной операцией, необходимой при выпуске резины. Качество сырья и используемые методики обработки перед вулканизацией тоже имеют огромное значение. Важными моментами становятся выбранный метод, его длительность, температура и объем серы, которая дополняет каучук. Готовый продукт имеет характеристики, которые зависят и от присутствия примесей, имеющих различное происхождение.

Изделия после формования можно поместить в автоклав, который содержит разогретый водяной пар. Так же их можно поместить в нагреваемый пресс. Такая методика стала наиболее распространеннной на практике. Каучук после прохождения вулканизации имеет свойства, которые продиктованы рядом условий. Это и приводит к тому, что вулканизация считается наиболее сложной операцией, необходимой при выпуске резины. Качество сырья и используемые методики обработки перед вулканизацией тоже имеют огромное значение. Важными моментами становятся выбранный метод, его длительность, температура и объем серы, которая дополняет каучук. Готовый продукт имеет характеристики, которые зависят и от присутствия примесей, имеющих различное происхождение.

Изготовление резиновых опорных частей (РОЧ, РОЧс, РОЧр, ЛРОЧ, ЛПРОЧ, НРОЧ)

Подробнее

Современные тенденции

В резиновой промышленности уже несколько лет используют ускорители. Такие вещества добавляются в смесь с целью ускорения процессов, снижения энергетических затрат, оптимизации формования заготовок.

Резина как конечный продукт вулканизации

Техническая резина – это композиционный состав, содержащий до 20 компонентов, чтобы обеспечить его характеристики. Для создания резины каучук проходит вулканизацию. Процесс сопровождается формированием макромолекул, которые обеспечивают эксплуатационные характеристики резины, чтобы сделать ее более прочной. Базовое отличие резины от ряда иных материалов состоит в том, что она имеет способность к эластичным деформациям, происходящим при различных температурах, начиная с комнатной и ниже. По ряду характеристик резина сильно превышает каучук, в частности, она прочная, эластичная, стойкая к перепадам температур, химическим и агрессивным воздействиям и прочим факторам.

Базовое отличие резины от ряда иных материалов состоит в том, что она имеет способность к эластичным деформациям, происходящим при различных температурах, начиная с комнатной и ниже. По ряду характеристик резина сильно превышает каучук, в частности, она прочная, эластичная, стойкая к перепадам температур, химическим и агрессивным воздействиям и прочим факторам.

Вулканизация каучука: процесс вулканизации серой, резина

Вулканизация

Вулканизация, так называют один из технологических процессов, применяемых на производстве резины. Во время этого процесса сырой каучук, натурального или искусственного происхождения, становится резиной.

У каучука, прошедшего через вулканизацию, заметно улучшается прочность, химическая стойкость, эластичность, повышается устойчивость к воздействию высоких и низких температур и ряд других технических свойств. Суть этого процесса заключается в следующем – под воздействием высокой температуре и определенного давления происходит связывание линейных макромолекул в единую целое. Эта система носит название вулканизационной сетки.

Эта система носит название вулканизационной сетки.

По окончании процесса вулканизации между макромолекулами создаются поперечные связи. Их количество и структура определяется способом проведения этой операции. Во время этого процесса определенные свойства каучука изменяются не линейно, а с прохождением через определенные точки максимума и минимума. Точка, в которой проявляются оптимальные свойства резины, называется оптимумом вулканизации.

Вулканизация каучука

Для обеспечения необходимых эксплуатационных и технических свойств резины в каучук добавляют различные вещества и материалы – сажу, мел, размягчители и пр.

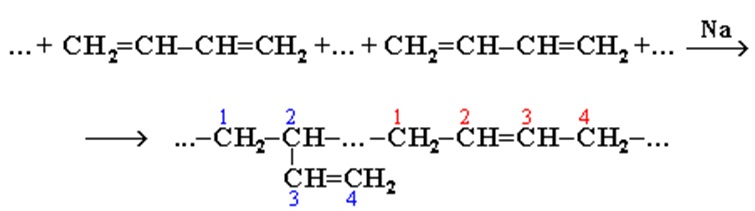

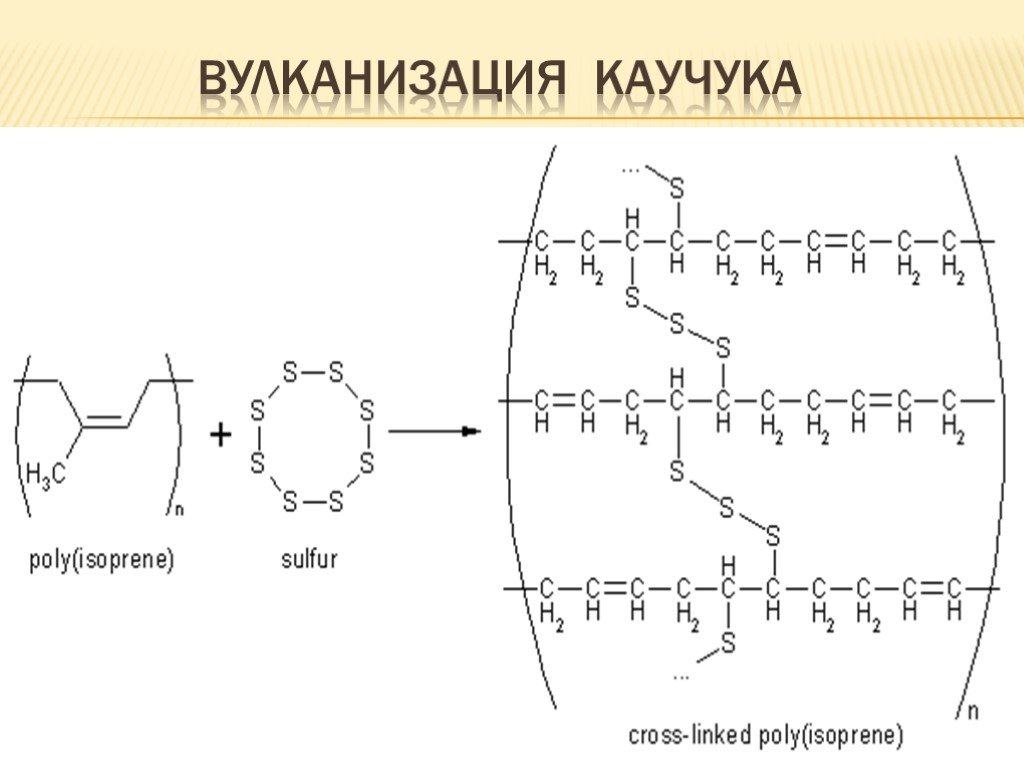

На практике применяют несколько методов вулканизации, но их объединяет одно – обработка сырья вулканизационной серой. В некоторых учебниках и нормативных документах говорится о том, что в качестве вулканизирующих агентов могут быть использованы сернистые соединения, но на самом деле они могут считаться таковыми, только потому, что они содержат в себе серу. Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Иначе, они могут оказывать влияние вулканизацию ровно, так же как и остальные вещества, которые не содержат соединений серы.

Некоторое время назад, проводились исследования в отношении проведения обработки каучука органическими соединениями и некоторыми веществами, например:

- фосфор;

- селен;

- тринитробензол и ряд других.

Но проведенные исследования показали, что никакого практической ценности эти вещества в части вулканизации не имеют.

Процесс вулканизации

Процесс вулканизации каучука можно разделить на холодный и горячий. Первый, может быть разделен на два типа. Первый подразумевает использование полухлористой серы. Механизм вулканизации с применением этого вещества выглядит таким образом. Заготовку, выполненную из натурального каучука, размещают в парах этого вещества (S2Cl2) или в ее растворе, выполненный на основе какого-либо растворителя. Растворитель должен отвечать двум требованиям:

- Он не должен вступать в реакцию с полухлористой серой.

- Он должен растворять каучук.

Как правило, в качестве растворителя можно использовать сероуглерод, бензин и ряд других. Наличие полухлористой серы в жидкости не дает каучуку растворяться. Суть этого процесса заключается в насыщении каучука этим химикатом.

Чарльз Гудьир изобрел процесс вулканизации каучука

Длительность процесса вулканизации с участием S2Cl2 в результате определяет технические характеристики готового изделия, в том числе эластичность и прочность.

Время вулканизации в 2% — м растворе может составлять несколько секунд или минут. Если процесс будет затянут по времени, то может произойти так называемая перевулканизация, то есть заготовки теряют пластичность и становятся очень хрупкими. Опыт говорит о том, что при толщине изделия порядка одного миллиметра операцию вулканизации можно проводить несколько секунд.

Эта технология вулканизации является оптимальным решением для обработки деталей с тонкой стенкой – трубки, перчатки и пр. Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

Но, в этом случае необходимо строго соблюдать режимы обработки иначе, верхний слой деталей может быть вулканизирован больше, чем внутренние слои.

По окончании операции вулканизации, полученные детали необходимо промыть или водой, или щелочным раствором.

Существует и второй способ холодной вулканизации. Каучуковые заготовки с тонкой стенкой, помещают в атмосферу, насыщенную SO2. Через определенное время, заготовки перемещают в камеру, где закачан h3S (сероводород). Время выдержки заготовок в таких камерах составляет 15 – 25 минут. Этого времени достаточно для завершения вулканизации. Эту технологию с успехом применяют для обработки клееных швов, что придает им высокую прочность.

Специальные каучуки обрабатывают с применением синтетических смол, вулканизация с их использованием не отличается от той, что описана выше.

Горячая вулканизация

Технология такой вулканизации выглядит следующим образом. К отформованной из сырого каучука добавляют определенное количество серы и специальных добавок. Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Как правило, объем серы должен лежать в диапазоне 5 – 10% конечная цифра определяется исходя из предназначения и твердости будущей детали. Кроме серы, добавляют так называемый роговой каучук (эбонит), содержащий 20 – 50% серы. На следующем этапе происходит формование заготовок из полученного материала и их нагрев, т.е. вулканизация.

Нагрев проводят различными методами. Заготовки помещают в металлические формы или закатывают в ткань. Полученные конструкции укладывают в печь разогретую до 130 – 140 градусов Цельсия. В целях повышения эффективности вулканизации в печи может быть создано избыточное давление.

После вулканизации каучука

Сформированные заготовки могут быть уложены в автоклав, в котором находиться перегретый водяной пар. Либо их помещают в нагреваемый пресс. По сути, этот метод наиболее распространен на практике.

Свойства каучука прошедшего вулканизацию зависят от множества условий. Именно поэтому вулканизацию относят к самым сложным операциям, применяемым в производстве резины. Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

Кроме того, немаловажную роль играет и качество сырья и метод его предварительной обработки. Нельзя забывать и об объеме добавляемой серы, температуры, продолжительность и метод вулканизации. В конце концов, на свойства готового продукта оказывает и наличие примесей разного происхождения. Действительно наличие многих примесей позволяет выполнить правильную вулканизацию.

В последние годы в резиновой промышленности стали использовать ускорители. Эти вещества добавленные в каучуковую смесь ускоряют протекающие процессы, снижают энергозатраты, другими словами эти добавки оптимизируют обработку заготовки.

При реализации горячей вулканизации на воздухе необходимо присутствие свинцовой окиси, кроме того может потребоваться присутствие свинцовых солей в купе с органическими кислотами или с соединениями которые содержат кислотные гидроокислы.

В качестве ускорителей применяют такие вещества как:

- тиурамидсульфид;

- ксантогенаты;

- меркаптобензотиазол.

Вулканизация, проводимая под воздействием водяного пара может существенно сократиться если использовать такие химические вещества, как щелочи: Са(ОН)2, MgO, NaOH, КОН, или соли Na2CО3, Na2CS3. Кроме того, ускорению процессов поспособствуют соли калия.

Кроме того, ускорению процессов поспособствуют соли калия.

Существуют и органические ускорители, это амина, и целая группа соединений, которые не входят в какую-либо группу. Например, это производные от таких веществ как амины, аммиак и ряд других.

На производстве чаще всего применяют дифенилгуанидин, гексаметилентетрамин и многие другие. Не редки случаи, когда для усиления активности ускорителей используют окись цинка.

Кроме добавок и ускорителей не последнюю роль играет и окружающая среда. К примеру, наличие атмосферного воздуха создает неблагоприятные условия для проведения вулканизации при стандартном давлении. Кроме воздуха, отрицательное воздействие оказывают угольный ангидрид и азот. Между тем, аммиак или сероводород оказывают положительной воздействие на процесс вулканизации.

Процедура вулканизации придает каучуку новые свойства и модифицирует существующие. В частности, улучшается его эластичность и пр. контролировать процесс вулканизации можно контролировать, постоянно замеряя изменяемые свойства. Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Как правило, для этого используют определение усилия на разрыв и растяжение на разрыв. Но эти метод контроля не отличаются точностью и его не применяют.

Перспективы дальнейшего развития

Благодаря развитию технологий производства синтетического каучука производство резины перестало полностью зависеть от натурального материала. Тем не менее современные технологии не вытеснили потенциал природного ресурса. На сегодняшний день доля потребления натурального каучука в производственных целях составляет около 30%.

Уникальные качества природного ресурса обеспечивают незаменимость каучука. Он необходим в производстве крупногабаритных резинотехнических изделий, например, при изготовлении покрышек для спецтехники. Самые известные в мире производители шин используют в своих технологиях смеси натурального и синтетического каучуков. Именно поэтому наибольший процент применения естественного сырья выпадает на шинный сектор промышленности.

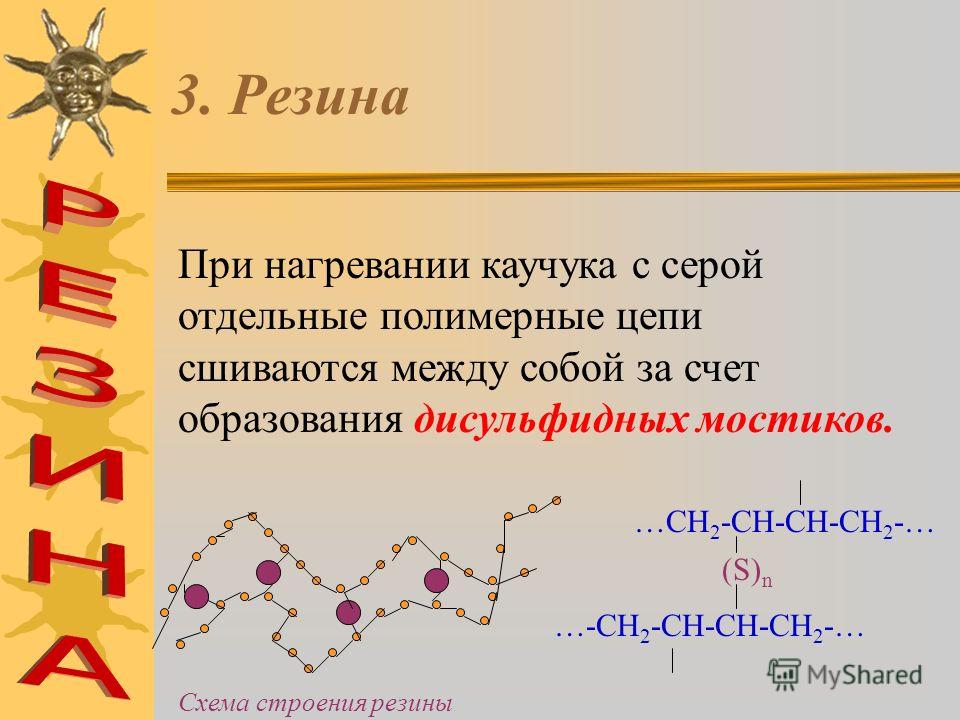

Резина как продукт вулканизации каучука

Техническая резина – это композиционный материал, содержащий в своем составе до 20 компонентов, обеспечивающих различные свойства этого материала. Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Резину получают путем вулканизации каучука. Как отмечалось выше, в процессе вулканизации происходит образование макромолекул, обеспечивающие эксплуатационные свойства резины, так обеспечивается высокая прочность резины.

Главное отличие резины от множества других материалов тем, что она обладает способностью к эластичным деформациям, которые могут происходить при разных температурах, начиная от комнатной и заканчивая куда более низкими. Резина значительно превышает каучук по ряду характеристик, например, ее отличает эластичность и прочность, стойкость к температурным перепадам, воздействию агрессивных сред и многое другое.

Свойства материала

От вида примененного реагента во многом зависят эксплуатационные свойства полученной вулканизированной резины и изделий из нее. К таким характеристикам относят устойчивость к пребыванию в агрессивных средах, скорость деформирования при сжатии или повышении температуры, сопротивляемость термоокислительным реакциям.

Возникающие связи необратимо ограничивают подвижность молекул под механическим воздействием, одновременно сохраняя высокую эластичность материала со способностью к пластическим деформациям. Структура и численность этих связей определяется методом вулканизации резины и использованными для нее химическими агентами.

Структура и численность этих связей определяется методом вулканизации резины и использованными для нее химическими агентами.

Читать также: Станки для обработки древесины виды

Процесс протекает не монотонно, и отдельные показатели вулканизируемой смеси в своем изменении достигают своего минимума и максимума в разное время. Наиболее подходящее соотношение физико-механических характеристик получаемого эластомера называется оптимумом.

Вулканизируемый состав, помимо каучука и химических агентов, включает ряд дополнительных веществ, способствующих производству резин с заданными эксплуатационными свойствами. По назначению их делят на ускорители (активаторы), наполнители, мягчители (пластификаторы) и противостарители (антиокислители). Ускорители (чаще всего это оксид цинка) облегчают химическое взаимодействие всех ингредиентов резиновой смеси, способствуют сокращению расхода сырья, времени на его переработку, улучшают свойства вулканизаторов.

Наполнители, такие как мел, каолин, сажа, повышают механическую прочность, сопротивление износу, истиранию и другие физические характеристики эластомера. Пополняя объем исходного сырья, они тем самым уменьшают расход каучука и понижают себестоимость получаемого продукта. Мягчители добавляют для повышения технологичности обработки резиновых смесей, снижения их вязкости и увеличения объема наполнителей.

Пополняя объем исходного сырья, они тем самым уменьшают расход каучука и понижают себестоимость получаемого продукта. Мягчители добавляют для повышения технологичности обработки резиновых смесей, снижения их вязкости и увеличения объема наполнителей.

Также пластификаторы способны повышать динамическую выносливость эластомеров, стойкость к истиранию. Стабилизирующие процесс антиокислители вводятся в состав смеси, чтобы предупредить «старение» каучука. Разные комбинации этих веществ применяют при разработке специальных рецептур сырой резины для прогнозирования и корректировки процесса вулканизации.

Цемент для вулканизации

Цемент для вулканизации используют для операции самовулканизации, она может начинаться с 18 градусов и для горячей вулканизации до 150 градусов. Этот цемент не включает в свой состав углеводороды. Существует также цемент типа ОТР, используемый для нанесения на шероховатые поверхности внутри шин, а также на Тип Топ RAD- и PN-пластыри серии OTR с увеличенным временем высыхания. Применение такого цемента позволяет достичь длительных сроков эксплуатации восстановленных шин, применяемых на специальной строительной технике с большим пробегом.

Применение такого цемента позволяет достичь длительных сроков эксплуатации восстановленных шин, применяемых на специальной строительной технике с большим пробегом.

Литература[ | ]

- Дзевульский В. М.

Технология металлов и дерева. — М.: Государственное издательство сельскохозяйственной литературы. 1995.С.438-440. - Резина / Евстратов В. Ф. // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- Резиновая смесь // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

- Резиновые изделия / Альтзицер В. С. // Большая советская энциклопедия : [в 30 т.] / гл. ред. А. М. Прохоров. — 3-е изд. — М. : Советская энциклопедия, 1969—1978.

Технология горячей вулканизации шин своими руками

Для выполнения горячей вулканизации покрышки или камеры понадобится пресс. Реакция сварки каучука и детали происходит за определенный период времени. Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Это время зависит от размера ремонтируемого участка. Опыт показывает, что для устранения повреждения глубиной в 1 мм, при соблюдении заданной температуры, потребуется 4 минуты. То есть для ремонта дефекта глубиной в 3 мм, придется затратить 12 минут чистого времени. Подготовительное время в расчет не принимаем. А между тем выведение вулканизационного устройства в режим, в заисимости от модели может занять порядка 1 часа.

Температура, необходимая для проведения горячей вулканизации лежит в пределах от 140 до 150 градусов Цельсия. Для достижения такой температуры нет необходимости в использовании промышленного оборудования. Для самостоятельного ремонта шин вполне допустимо применение домашних электробытовых приборов, к примеру, утюга.

Устранение дефектов автомобильной покрышки или камеры при помощи устройства для вулканизации – это довольно трудоемкая операция. У него существует множество тонкостей и деталей, и поэтому рассмотрим основные этапы ремонта.

- Для обеспечения доступа к месту повреждения необходимо покрышку снять с колеса.

- Зачистить рядом с местом повреждения резину. Ее поверхность должна стать шероховатой.

- С применением сжатого воздуха обдуть обработанное место. Корд, появившийся наружу необходимо удалить, его можно откусить кусачками. Резина должна быть обработана специальным составом для обезжиривания. Обработка должна быть проведена с двух сторон, снаружи и изнутри.

- С внутренней стороны, на место повреждения должна быть уложена заранее подготовленная в размер заплатка. Укладку начинают со стороны борта покрышки в сторону центра.

- С наружной стороны на место повреждения необходимо положить куски сырой резины, нарезанные на кусочки по 10 – 15 мм, предварительно их необходимо прогреть на плите.

- Уложенный каучук надо прижать и разровнять по поверхности шины. При этом надо следить за тем, что бы слой сырой резины был выше рабочей поверхности камеры на 3 – 5 мм.

- Через несколько минут, с использование УШМ (угловая шлифмашина), необходимо снять слой наложенной сырой резины.

В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры. - Для точного расположения шины на прессе имеет смысл пометить центр дефектного места мелом. Для предотвращения прилипания нагретых пластин к резине, между ними надо проложить плотную бумагу.

Производство резинотехнических изделий[ | ]

Запрос «резинотехнические изделия» перенаправляется сюда. На эту тему нужно создать отдельную статью.

Прорезиненные ткани изготавливают из льняной, хлопчатобумажной или синтетической ткани пропиткой резиновым клеем (специальная резиновая смесь, растворённая в бензине, бензоле или другом подходящем легколетучем органическом растворителе.) После испарения растворителя получается прорезиненная ткань.

Для получения резиновых трубок и уплотнителей с различными профилями сырую резину пропускают через шприц-машину (экструдер), в которых разогретая (до 100—110°) смесь продавливается через профилирующую головку. В результате получают профиль или трубу, которые затем вулканизируют либо в вулканизационном автоклаве при повышенном давлении либо в вулканизационной «трубе» при нормальном давлении в среде циркулирующего горячего воздуха, либо в расплаве солей.

В результате получают профиль или трубу, которые затем вулканизируют либо в вулканизационном автоклаве при повышенном давлении либо в вулканизационной «трубе» при нормальном давлении в среде циркулирующего горячего воздуха, либо в расплаве солей.

Изготовление дюритовых рукавов — резиновых шлангов, армированных волокнистой или проволочной оплёткой происходит следующим образом: из каландрованной резиновой смеси вырезают полосы и накладывают их на металлический дорн, наружный диаметр которого равен внутреннему диаметру изготавливаемого рукава. Края полос смазывают резиновым клеем и прикатывают роликом, затем накладывают один или несколько парных слоев ткани либо оплетают металлической проволокой и промазывают их резиновым клеем, а сверху накладывают ещё слой резины. Далее собранную заготовку бинтуют увлажнённым бинтом и вулканизируют в автоклаве.

Производство автомобильных покрышек[ | ]

Основная статья: Автомобильная шина

Автомобильные камеры

изготовляют из резиновых труб, шприцованных или склеенных вдоль камеры. Существует два способа изготовления камер: формовой и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют один или два поперечных стыка. После стыкования камеры в месте стыка подвергают вулканизации. При формовом способе камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температуры. После изготовления во избежание склеивания стенок, внутрь камеры вводят молотый тальк.

Существует два способа изготовления камер: формовой и дорновый. Дорновые камеры вулканизируют на металлических или изогнутых дорнах. Эти камеры имеют один или два поперечных стыка. После стыкования камеры в месте стыка подвергают вулканизации. При формовом способе камеры вулканизируют в индивидуальных вулканизаторах, снабженных автоматическим регулятором температуры. После изготовления во избежание склеивания стенок, внутрь камеры вводят молотый тальк.

Автомобильные покрышки

собирают на специальных станках из нескольких слоев особой ткани (корд), покрытой резиновым слоем. Тканевый каркас, то есть скелет шины, тщательно прикатывают, а кромки слоев ткани заворачивают. Снаружи каркас покрывают двумя слоями металлокордного брекера, затем в беговой части покрывают толстым слоем резины, называемым протектором, а на боковины накладывают более тонкий слой резины. Собранную таким образом шину (сырую шину) подвергают вулканизации. Перед вулканизацией на внутреннюю часть сырой шины наносят антиадгезионную специальную разделительную смазку (окрашивают) для исключения прилипания к раздувающей диафрагме и лучшего скольжения диафрагмы во внутренней полости шины при формовании.

Вулканизатор своими руками

Любое устройство для горячей вулканизации должно содержать два компонента:

- нагревательный элемент;

- пресс.

Для самостоятельного изготовления вулканизатора могут потребоваться:

- утюг;

- электрическая плитка;

- поршень от ДВС.

Вулканизатор, который изготовлен своими руками, необходимо оснастить его регулятором, который сможет его выключить по достижении рабочей температуры (140-150 градусов Цельсия). Для эффективного прижима можно использовать обыкновенную струбцину.

Механизм и теория вулканизации

Пропустить пункт назначения

Исследовательская статья| 01 июня 1948 г.

Роберт Д. Стилер;

Джеймс Х. Уэйклин

Химия и технология каучука (1948) 21 (2): 325–343.

https://doi.org/10.5254/1. 3546917

3546917

- Просмотры

- Содержание артикула

- Рисунки и таблицы

- Видео

- Аудио

- Дополнительные данные

- Экспертная оценка

- Делиться

- Твиттер

- MailTo

- Инструменты

Получить разрешения

Иконка Цитировать Цитировать

- Поиск по сайту

Citation

Роберт Д. Стилер, Джеймс Х. Уэйклин; Механизм и теория вулканизации. Химия и технология каучука 1 июня 1948 г.; 21 (2): 325–343. doi: https://doi.org/10.5254/1.3546917

Стилер, Джеймс Х. Уэйклин; Механизм и теория вулканизации. Химия и технология каучука 1 июня 1948 г.; 21 (2): 325–343. doi: https://doi.org/10.5254/1.3546917

Скачать файл цитаты:

- Рис (Зотеро)

- Менеджер ссылок

- EasyBib

- Подставки для книг

- Менделей

- Бумаги

- КонецПримечание

- РефВоркс

- Бибтекс

x -Получены лучевые и напряженно-деформационные данные, свидетельствующие о том, что ускорители и соединения двухвалентных металлов, а также сера реагируют с молекулами каучука при вулканизации и входят в состав вулканизата каучука. Было обнаружено, что реакция вулканизации ведет себя как обычная химическая реакция в растворе, на которую влияют температура, растворимость реагирующих ингредиентов, относительная сила и концентрация присутствующих кислот, рН и химическая природа вулканизующего агента. На основе этих результатов и известных характеристик вулканизированной резины первоначальная гипотеза Гудиера и более поздние выводы Миджли, Хенне и Шепарда были развиты в теорию вулканизации, которая постулирует, что вулканизация представляет собой процесс, посредством которого межмолекулярные силы увеличиваются за счет введения в молекулы каучука полярных групп, обычно кислотных по своей природе. Это достигается реакцией определенных типов окислителей с атомами углерода альфа-метилена или двойными связями. Эти межмолекулярные силы дополнительно увеличиваются с растворимыми соединениями двухвалентных металлов за счет образования ионных валентностей между ионами двухвалентных металлов и полярными кислотными группами вулканизата каучука. Эти двухвалентные ионы металлов могут связывать молекулы каучука через ионные валентности в форме соли. Межмолекулярные силы, возникающие при вулканизации, придают жесткость молекулярной структуре, что тормозит пластическое течение и кристаллизацию молекул каучука.

На основе этих результатов и известных характеристик вулканизированной резины первоначальная гипотеза Гудиера и более поздние выводы Миджли, Хенне и Шепарда были развиты в теорию вулканизации, которая постулирует, что вулканизация представляет собой процесс, посредством которого межмолекулярные силы увеличиваются за счет введения в молекулы каучука полярных групп, обычно кислотных по своей природе. Это достигается реакцией определенных типов окислителей с атомами углерода альфа-метилена или двойными связями. Эти межмолекулярные силы дополнительно увеличиваются с растворимыми соединениями двухвалентных металлов за счет образования ионных валентностей между ионами двухвалентных металлов и полярными кислотными группами вулканизата каучука. Эти двухвалентные ионы металлов могут связывать молекулы каучука через ионные валентности в форме соли. Межмолекулярные силы, возникающие при вулканизации, придают жесткость молекулярной структуре, что тормозит пластическое течение и кристаллизацию молекул каучука. Они также отвечают за другие характеристики вулканизированной резины. Молекулы в вулканизированном каучуке, по-видимому, не связаны первично-валентными связями через серные или кислородные мостики, а сохраняют свое индивидуальное существование.

Они также отвечают за другие характеристики вулканизированной резины. Молекулы в вулканизированном каучуке, по-видимому, не связаны первично-валентными связями через серные или кислородные мостики, а сохраняют свое индивидуальное существование.

Этот контент доступен только в формате PDF.

В настоящее время у вас нет доступа к этому содержимому.

У вас еще нет аккаунта? регистр

Вулканизация резины — Матматч

Коренные жители Южной и Центральной Америки известны использованием каучука на протяжении поколений. Однако резиновые изделия не выдерживали сильной жары и холода, из-за чего при смене времен года становились хрупкими. В 1830-х годах изобретатели приложили значительные усилия для разработки более прочных резиновых изделий. Тем не менее, только в 1839 г.что американский изобретатель Чарльз Гудьир обнаружил, что удаление серы из каучука и последующее нагревание заставляют каучук сохранять свою эластичность и твердеть. Этот процесс был назван вулканизацией и открыл ворота для резиновых изделий, устойчивых к воде и атмосферным воздействиям [1][2]. С развитием концепции макромолекул лауреатом Нобелевской премии Германом Штаудингером в 1920-х годах реакции сшивания серы обеспечили несколько инноваций. Они привели к улучшению других механических свойств резины (т. е. прочности, эластичности, твердости, стойкости к истиранию) и создали практически все известные сегодня резиновые изделия [3].

Этот процесс был назван вулканизацией и открыл ворота для резиновых изделий, устойчивых к воде и атмосферным воздействиям [1][2]. С развитием концепции макромолекул лауреатом Нобелевской премии Германом Штаудингером в 1920-х годах реакции сшивания серы обеспечили несколько инноваций. Они привели к улучшению других механических свойств резины (т. е. прочности, эластичности, твердости, стойкости к истиранию) и создали практически все известные сегодня резиновые изделия [3].

Основным сектором рынка вулканизированной продукции являются автомобилестроение и транспортная промышленность. Около 75% производимого каучука используется в шинах из вулканизированной резины. Другие области применения включают товары для здоровья (например, перчатки, протезы), а также другие промышленные применения (например, шланги, конвейерные ленты). Рост этого рынка будет продолжаться по мере увеличения спроса на автомобили во всем мире, в том числе в аэрокосмической отрасли [4].

В этой статье вы узнаете о:

- Различные типы каучуков

- Процесс вулканизации

- Добавки для вулканизации

- Будущие направления вулканизации каучука

Типы каучука

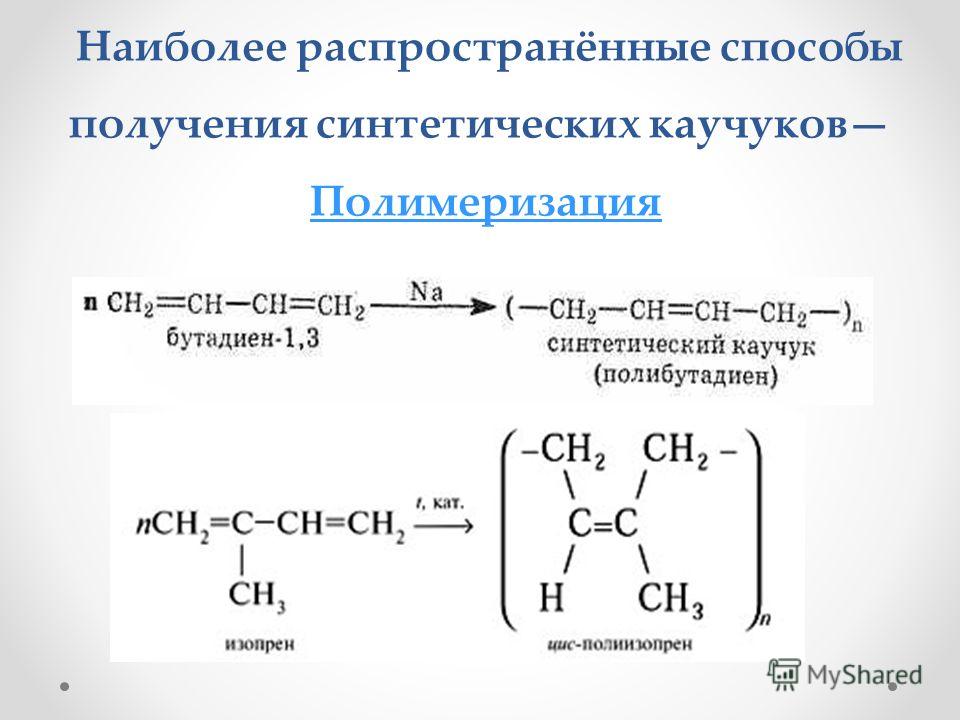

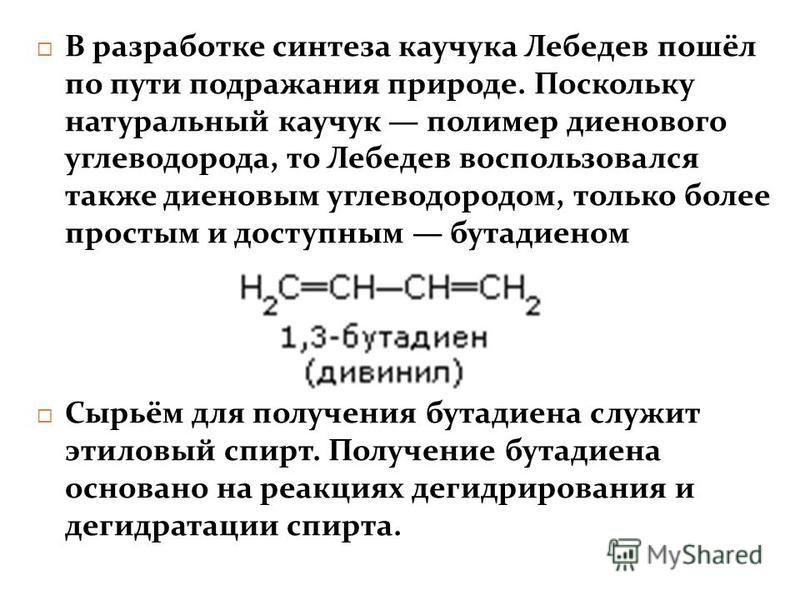

Каучук можно классифицировать по происхождению на натуральный каучук и синтетический каучук .

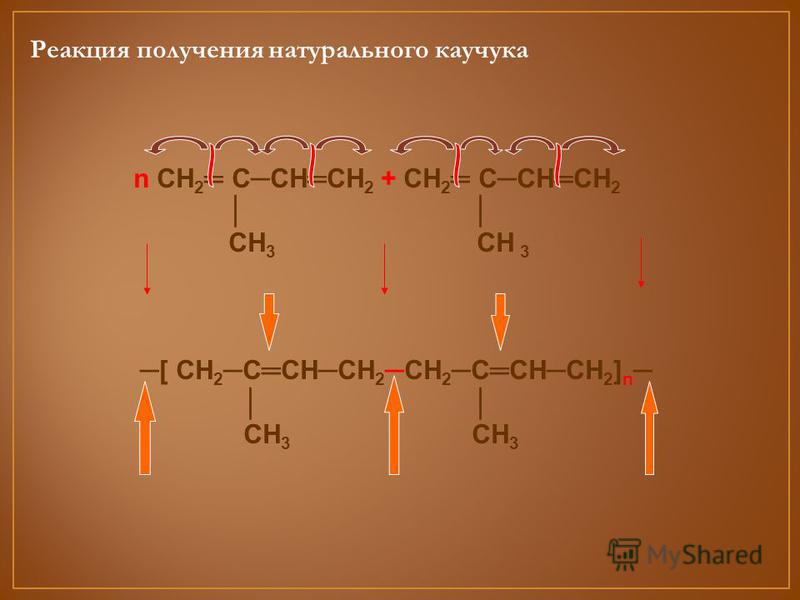

Натуральный каучук получают из латекса, белой жидкости молочного цвета, получаемой из каучукового дерева (Hevea Brasiliensis) или других растений.

Синтетический каучук, напротив, представляет собой искусственный полимер, полученный из побочных продуктов нефтепереработки. На этом этапе резина мягкая, липкая, термопластичная, обладает низкой прочностью на разрыв и низкой эластичностью.

Как натуральный, так и синтетический каучук можно вулканизировать для улучшения его свойств и превращения в прочный и прочный нетермопластичный материал с повышенной прочностью на растяжение [5].

Процесс вулканизации

Вулканизация представляет собой химический процесс, при котором эластомерные материалы нагревают с помощью агента (обычно серы), активатора, ускорителя и иногда замедлителя для образования поперечно-сшитой молекулярной сети. Это приводит к улучшению таких свойств, как эластичность, упругость, прочность на растяжение, вязкость, твердость и устойчивость к атмосферным воздействиям [3].

Процесс вулканизации включает три этапа:

1. Индукция, время течения или подвулканизация

На этапе индукции время течения определяется как точка, в которой начинается реакция сшивания в диапазоне температур от 180 °F (82 °С) и 230 °F (110 °С).

2. Сшивка или отверждение

На стадии отверждения образуются постоянные сшивки, которые в конечном счете зависят от количества вулканизующего агента, активности, времени реакции, температуры и природы каучука. Скорость отверждения также определяется на этой стадии как параметр, определяющий время отверждения соединения.

3. Оптимальное состояние отверждения или переотверждения

На последнем этапе, известном как оптимальное состояние отверждения, все свойства резиновой смеси формируются по мере того, как процесс отверждения продолжается до момента, когда она достигает своего эластичного поведения. В оптимальном состоянии вулканизированная резина может вернуться к своей первоначальной длине после десяти циклов деформации при растяжении и сжатии. Если процесс отверждения продолжается за пределами оптимального состояния, это называется переотверждением.

Если процесс отверждения продолжается за пределами оптимального состояния, это называется переотверждением.

Если происходит переотверждение синтетического каучука, он может продолжать затвердевать, и модуль упругости может увеличиваться, а предел прочности при растяжении и относительное удлинение уменьшаться. Если переотверждение происходит в натуральном каучуке, может иметь место повышение жесткости или размягчение, при этом физические и адгезионные свойства каучука снижаются [6].

(Rubber Machinery World)

Добавки для вулканизации

Первым и наиболее распространенным вулканизирующим отвердителем является сера. Приблизительно от 1 до 3 частей серы на 100 частей каучукового эластомера обычно используется для большинства резиновых изделий. Сера считается медленным агентом, и скорость ее реакции можно ускорить с помощью активаторов, которые состоят из оксида металла и жирной кислоты [7].

Когда при вулканизации используются активаторы, считается, что процесс действует быстрее, чем при сшивании одной серой. Однако производственный процесс по-прежнему считается медленным для большинства целей, поэтому добавляются ускорители. Ускорители вулканизации влияют на время истечения и скорость отверждения, которые относятся к скорости, с которой ускоритель должен превратиться в активную форму соли [7]. Наиболее распространенным ускорителем является комбинация оксида цинка и жирной кислоты, также известной как жирная кислота цинка [8].

Однако производственный процесс по-прежнему считается медленным для большинства целей, поэтому добавляются ускорители. Ускорители вулканизации влияют на время истечения и скорость отверждения, которые относятся к скорости, с которой ускоритель должен превратиться в активную форму соли [7]. Наиболее распространенным ускорителем является комбинация оксида цинка и жирной кислоты, также известной как жирная кислота цинка [8].

Помимо ускорителей, в систему можно добавить замедлители или ингибиторы предварительной вулканизации, чтобы избежать преждевременной вулканизации. Замедлители увеличивают время индукции и влияют на скорость отверждения, что также предотвращает образование солей цинка. Кислоты обычно используются в качестве замедлителей схватывания [7][8].

В следующей таблице представлены основные вулканизационные добавки, используемые в промышленности [8].

Таблица 1. Типы и примеры вулканизующих добавок.

Тип добавки | Примеры наиболее часто используемых добавок |

Вулканизаторы | Сера Теллур Селен Оксиды металлов |

Активаторы | Оксид цинка и стеариновая кислота |

Ускорители | Гуанидины Тиазолы Тиурамы Сульфенамиды Дитиокарбаматы Дитиофосфаты ксантогенаты Тиомочевина |

Ретардеры | Бензойная кислота Салициловая кислота Ангидрит |

Будущие тенденции

Будущие тенденции вулканизации каучука будут направлены на улучшение механических свойств резиновых изделий и оптимизацию процессов сшивания. Этого можно достичь путем разработки новых альтернатив химическим добавкам, которые могут помочь резиновым смесям получить более высокие эластичные свойства.

Этого можно достичь путем разработки новых альтернатив химическим добавкам, которые могут помочь резиновым смесям получить более высокие эластичные свойства.

[1] История Коннектикута в Интернете. «Чарльз Гудиер и вулканизация резины» [онлайн].

[2] Беллис, М. (2018 г.), «Вулканизированная резина», ThoughtCo.

[3] Коран А.Ю. (2013), Наука и технология каучука , Elsevier, четвертое издание, стр. 337-381.

[4] Будущее исследования рынка (2019 г.), «Отчет об исследовании рынка вулканизации резины – глобальный прогноз до 2025 г.» [онлайн].

[5] Кумар Ч. С. С. Р. и Ниджасуре А. М. (1997), «Вулканизация резины, как изменить молекулярную структуру и повлиять на физические свойства», Resonance , [онлайн].

[6] Cremeens, M., Вулканизация (части 1, 2 и 3 серии из 3 частей), Техническая статья, NIBA Информационный бюллетень Ассоциации бельтингов, декабрь 2003 г. (часть 1), июнь 2004 г. (часть 2) ), сентябрь 2004 г.

В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.

В том случае, если оголенная поверхность рыхлая, то есть в ней присутствует воздух, всю нанесенную резину требуется убрать и операцию нанесения каучука повторить. Если в ремонтном слое нет воздуха, то есть, поверхность ровная и не содержит пор, ремонтируемую деталь, можно отправлять под разогретый до указанной выше температуры.