Разметка окружностей, центров и отверстий в слесарном деле

Разметка окружностей, центров и отверстий в слесарном деле

Категория:

Разметка

Разметка окружностей, центров и отверстий в слесарном деле

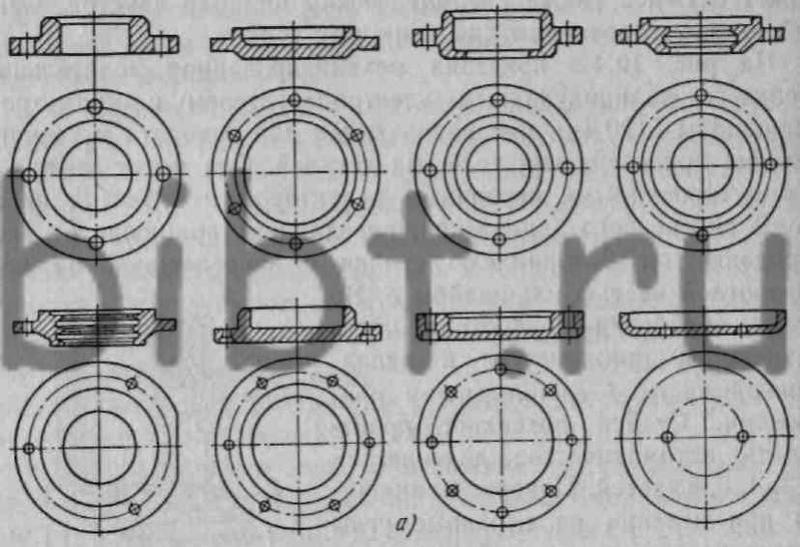

При разметке все геометрические построения производятся с помощью двух линий — прямой и окружности (на рис. 38 с целыо повторения показаны элементы окружности).

Прямая изображается в виде черты, проведенной с помощью линейки. Линия, проведенная по линейке, будет прямой только в том случае, если сама линейка верна, т. е. если ее ребро представляет прямую линию. Для проверки правильности линейки берут произвольно две точки и, приложив к ним ребро, проводят линию; затем перекладывают линейку по другую сторону этих точек и по тому же ребру снова проводят линию. Если линейка верна, то обе линии совпадут, если не верна, линии не совпадут.

Рис. 1. Окружность и ее элементы

Окружность. Нахождение центра окружности.

Геометрический способ нахождения центра заключается в следующем (рис. 2, а). Пусть дана плоская металлическая плита с готовым отверстием, центр которого неизвестен. Перед тем как начать разметку, в отверстие вставляют широкий деревянный брусок и на него набивают металлическую пластинку из белой жести. Затем на краю отверстия слегка намечают произвольно три точки Л, Б и С и из каждой пары этих точек АВ и ВС описывают дуги до пересечения в точках 1, 2, 3,4; проводят две прямые по направлению к центру до их пересечения в точке О. Точка пересечения этих прямых и будет искомым центром отверстия.

Рис. 2. Нахождение центра окружности: а — геометрическим способом, б — разметка центра циркулем, в — разметка центра рейсмусом, г — разметка центров по угольнику, д — накернивание с помощью колокола

Разметка центра циркулем (рис. 2,б). Зажав деталь в тиски, разводят ножки циркуля немного больше или меньше радиуса размечаемой детали. После этого, приложив к боковой поверхности детали одну ножку циркуля и придерживая ее большим пальцем, другой ножкой циркуля очерчивают дугу. Далее перемещают циркуль на окружности (на глаз) и таким же способом очерчивают вторую дугу; затем через каждую четверть окружности очерчивают третью и четвертую дуги., Центр окружности будет находиться внутри очерченных дуг; его и набивают кернером (на глаз). Такой способ применяют, когда большой точности не требуется.

2,б). Зажав деталь в тиски, разводят ножки циркуля немного больше или меньше радиуса размечаемой детали. После этого, приложив к боковой поверхности детали одну ножку циркуля и придерживая ее большим пальцем, другой ножкой циркуля очерчивают дугу. Далее перемещают циркуль на окружности (на глаз) и таким же способом очерчивают вторую дугу; затем через каждую четверть окружности очерчивают третью и четвертую дуги., Центр окружности будет находиться внутри очерченных дуг; его и набивают кернером (на глаз). Такой способ применяют, когда большой точности не требуется.

Разметка центра рейсмусом. Деталь кладут на призмы или параллельные подкладки, уложенные на разметочную плиту. Устанавливают острый конец иглы рейсмуса несколько выше или ниже центра размечаемой детали и, придерживая деталь левой рукой, правой рукой двигают рейсмус по плите, прочерчивая его иглой на торце детали короткую риску. После этого поворачивают деталь на !Д окружности и таким же способом проводят вторую риску.

Разметка центра по угольнику. На торец цилиндрической детали накладывают угольник-центро-искатель. Прижимая его левой рукой к детали, правой рукой прочерчивают по линейке центроискателя при помощи чертилки риску. После этого деталь повертывают приблизительно на ‘/« окружности и проводят чертилкой вторую риску. Точкой пересечения рисок и будет центр торца, который набивают кернером.

Рис. 3. Деление окружности на части

Разметка центра колоколом (рис. 2, д). Колокол устанавливают на торец цилиндрической детали. Придерживая колокол левой рукой в вертикальном положении, правой рукой наносят удар молотком по кернеру, находящемуся в колоколе. Кернер сделает углубление в центре торца.

Деление окружности на равные части. При разметке окружностей часто приходится их делить на несколько равных частей—3, 4, 5, 6 я больше. Ниже приводятся примеры Деления окружности на равные части геометрическим способом и с помощью таблицы.

Ниже приводятся примеры Деления окружности на равные части геометрическим способом и с помощью таблицы.

Деление окружности на три равные части. Сначала проводят диаметр АВ. Из точки А описывают радиусом данного круга дуги, засекающие на окружности точки С и D. Полученные из этого построения точки В, С и D будут точками, делящими окружность на три равные части.

Деление окружности на четыре равные части. Для такого деления проводят через центр Окружности два взаимно-перпендикулярных диаметра.

Деление окружности на пять равных частей. На данной окружности проводят два взаимно-перпендикулярных диаметра, пересекающие окружность в точках А и В, С и D. Радиус OA делят пополам, и из полученной точки В описывают дугу радиусом ВС до пересечения в точке F на радиусе ОВ. После этого соединяют прямой точки D и F. Откладывая длину прямой DF по окружности, разделяют ее на пять равных частей.

Деление окружности на шесть равных частей. Проводят диаметр, пересекающий окружность в точках А и В. Радиусом данной окружности описывают из точек А и В четыре дуги до пересечения их с окружностью. Получаемые таким построением точки А, С, D, В, Е, F делят окружность на шесть равных частей.

Радиусом данной окружности описывают из точек А и В четыре дуги до пересечения их с окружностью. Получаемые таким построением точки А, С, D, В, Е, F делят окружность на шесть равных частей.

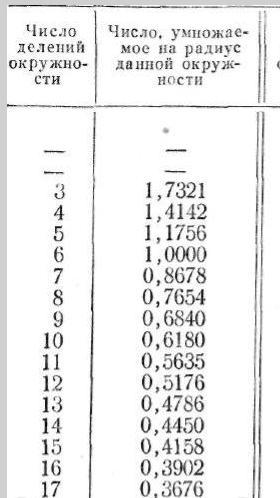

Деление окружности на равные части с помощью таблицы. Таблица имеет две графы. Числа первой графы показывают, на сколько равных частей следует делить данную окружность. Во второй графе даны числа, на которые умножают радиус данной окружности. В результате умножения числа, взятого из второй графы, на радиус размечаемой окружности получают величину хорды, т. е. расстояние по прямой между делениями окружности.

Откладывая циркулем полученное расстояние на размечаемой окружности, разделим ее на 13 равных частей.

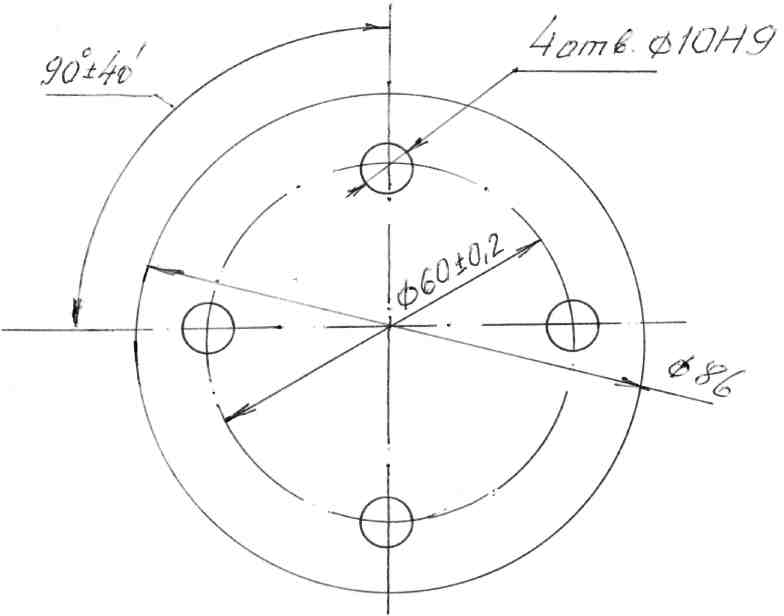

Разметка отверстий на деталях. Разметка отверстий под болты и шпильки в плоских деталях, кольцах и фланцах для труб и цилиндров машин требует особого внимания. Центры отверстий болтов и шпилек должны быть точно расположены (размечены) по окружности так, чтобы при наложении двух сопрягаемых деталей соответствующие отверстия приходились строго одно под другим.

После того как размеченная окружность разделена на части и в надлежащих местах по этой окружности накернены центры отверстий, приступают к разметке отверстий. При кернении центров сначала накернивают углубление лишь слегка и затем проверяют циркулем равенство расстояния между центрами. Только убедившись в правильности разметки, накернивают центры окончательно.

Отверстия размечают двумя окружностями из одного центра. Первую окружность проводят радиусом по размеру отверстия, а вторую, как контрольную, — радиусом на 1,5—2 мм больше первого. Это необходимо для того, чтобы при сверлении можно было видеть, не сместился ли центр и правильно ли идет сверление. Первую окружность накернивают: для малых отверстий делают 4 керна, для больших 6—8 и больше.

Рис. 5. Разметка отверстий: 1 — размечаемое кольцо, 2 — деревянная планка, забитая в отверстие, 3 — проведение окружности, 4 — разметка отверстий, 5 — размеченные отверстия, 6 — окружность центров отверстий, 7 — контрольная окружность, 8 — керны

Рис. 6. Транспортир и измерение им углов

6. Транспортир и измерение им углов

Реклама:

Читать далее:

Разметка углов и уклонов в слесарном деле

Статьи по теме:

Разметка и сверление отверстий в стальных фланцах

Главная > Разметка и сверление отверстий в стальных фланцахЕНиР

§ Е40-5-28. Разметка и сверление отверстий в стальных фланцах

При разметке отверстий

Состав работы

1. Разметка отверстий во фланцах по шаблону.

2. Накернение мест сверления отверстий.

4 разряд

Таблица 1

Нормы времени и расценки на 100 фланцев

| Количество отверстий во фланце | ||||||

| 4 | 8 | 12 | 16 | 20 | ||

| Нормы времени Расценки | 5,5 4-35 | 8 6-32 | 9,3 7-35 | 11,5 9-09 | 13,5 10-67 | |

| а | б | в | г | д | ||

| Количество отверстий во фланце | ||||||

| 24 | 28 | 32 | 36 | 40 | ||

Н. вр врРасценки | 15 11-85 | 17,5 13-83 | 19,5 15-41 | 24 18-96 | 29 22-91 | |

| е | ж | з | и | к | ||

При сверлении отверстий

Состав работы

1. Установка и закрепление фланца на станке с помощью приспособления.

2. Сверление отверстий по готовой разметке.

3. Открепление и снятие фланца со станка.

3 разряд

Таблица 2

Нормы и расценки на 100 фланцев

| Давление, МПа | Диаметр фланцев, мм, до | |||||||||||

| (кгс/см²), до | 25 | 50 | 80 | 100 | 125 | 150 | 200 | |||||

| 0,6 (6) | 5,6 3-92 | 7,1 4-97 | 9,2 6-44 | 11 7-70 | 18,5 12-95 | 20 14-00 | 24,5 17-15 | |||||

| 1 (10) | 6 4-20 | 9,2 6-44 | 15 10-50 | 17,5 12-25 | 20 14-00 | 23,5 16-45 | 29 20-30 | |||||

| 2,5 (25) | 7,1 4-97 | 12,5 8-75 | 19 13-30 | 20,5 14-35 | 25,5 17-85 | 29 20-30 | 36 25-20 | |||||

| 6,4 (64) | 9,2 6-44 | 14,5 10-15 | 20,5 14-35 | 28,5 19-95 | 36 25-20 | 44,5 31-15 | 63 44-10 | |||||

| 10 (100) | 11 7-70 | 18,5 12-95 | 25,5 17-85 | 36 25-20 | 48 33-60 | 60 42-00 | 84 58-80 | |||||

| а | б | в | г | д | е | ж | ||||||

| Давление, МПа | Диаметр фланцев, мм, до | |||||||||||

| (кгс/см²), до | 250 | 300 | 350 | 400 | 500 | 600 | ||||||

| 0,6 (6) | 31 21-70 | 35 24-50 | 40,5 28-35 | 49 34-30 | 56 39-20 | 65 45-50 | 1 | |||||

| 1 (10) | 36 25-20 | 40,5 28-35 | 47 32-90 | 56 39-20 | 65 45-50 | 77 53-90 | 2 | |||||

| 2,5 (25) | 43,5 30-45 | 50 35-00 | 57 39-90 | 68 47-60 | 83 58-10 | 94 65-80 | 3 | |||||

| 6,4 (64) | 77 53-90 | 92 64-40 | 108 75-60 | 127 88-90 | — | — | 4 | |||||

| 10 (100) | 108 75-60 | 132 92-40 | — | — | — | — | 5 | |||||

| з | и | к | л | м | н | № | ||||||

Примечания:

1. При сверлении фланцев на Ру до 1 МПа (10 кгс/см²) диаметром св. 600 мм на каждые последующие 200 мм Нормы времени и Расценки строк № 1 и 2 графы «н» умножать на 1,25 (ПР-1).

При сверлении фланцев на Ру до 1 МПа (10 кгс/см²) диаметром св. 600 мм на каждые последующие 200 мм Нормы времени и Расценки строк № 1 и 2 графы «н» умножать на 1,25 (ПР-1).

2. При сверлении отверстий во фланцах из легированной стали Нормы времени и Расценки умножать на 1,5 (ПР-2).

Разметка и сверление отверстий для болтов во фланцах арматуры

Главная > Разметка и сверление отверстий для болтов во фланцах арматурыЕНиР

§ Е40-4-50. Разметка и сверление отверстий для болтов во фланцах арматуры

При разметке отверстий

Состав работы

1. Разметка отверстий по шаблону с накернированием мест сверления.

2. Поворачивание арматуры для разметки отверстий второго фланца.

Слесарь 4 разр.

Таблица 1

Нормы времени и расценки на 1 шт. арматуры

| Число отверстий | 4 | 8 | 12 | 16 | 20 |

Нормы времени. Расценки | 0,11 0-08,7 | 0,15 0-11,9 | 0,19 0-15 | 0,24 0-19 | 0,27 0-21,3 |

| а | б | в | г | д |

При сверлении отверстий

Состав работы

1. Установка арматуры (задвижки или крана) на станке.

2. Сверление отверстий во фланцах арматуры на приводном станке.

3. Поворачивание арматуры при сверлении и перевертывание при сверлении второго фланца.

Слесарь 3 разр.

Таблица 2

Нормы времени и расценки на 1 шт. арматуры

| Арматура | Диаметр арматуры, мм, до | |||||||

| 50 | 80 | 100 | 125 | 150 | 200 | |||

| Чугунная | 0,12 0-08,4 | 0,16 0-11,2 | 0,25 0-17,5 | 0,3 0-21 | 0,38 0-26,6 | 0,47 0-32,9 | ||

| Стальная углеродистая на условное давление, МПа | 0,6 | 0,16 0-11,2 | 0,21 0-14,7 | 0,28 0-19,6 | 0,41 0-28,7 | 0,47 0-32,9 | 0,55 0-38,5 | |

| 1 | 0,21 0-14,7 | 0,34 0-23,8 | 0,4 0-28 | 0,47 0-32,9 | 0,53 0-37,1 | 0,67 0-46,9 | ||

| 2,5 | 0,29 0-20,3 | 0,39 0-27,3 | 0,49 0-34,3 | 0,6 0-42 | 0,68 0-47,6 | 0,86 0-60,2 | ||

| а | б | в | г | д | е | |||

| Арматура | Диаметр арматуры, мм, до | |||||||

| 250 | 300 | 350 | 400 | 500 | 600 | |||

| Чугунная | 0,61 0-42,7 | 0,68 0-47,6 | 0,77 0-53,9 | 0,92 0-64,4 | 1,1 0-77 | 1,2 0-84 | 1 | |

| Стальная углеродистая на условное давление, МПа | 0,6 | 0,72 0-50,4 | 0,8 0-56 | 0,92 0-64,4 | 1,1 0-77 | 1,3 0-91 | 1,5 1-05 | 2 |

| 1 | 0,8 0-56 | 0,92 0-64,4 | 1,1 0-77 | 1,3 0-91 | 1,5 1-05 | 1,8 1-26 | 3 | |

| 2,5 | 0,97 0-67,9 | 1,1 0-77 | 1,3 0-91 | 1,5 1-05 | 1,9 1-33 | 2,3 1-61 | 4 | |

| ж | з | и | к | л | м | № | ||

Примечания:

1. При разметке и сверлении отверстий в арматуре диаметром св. 100 мм установка, поворачивание и снятие предусмотрены при помощи механизмов (тельфер, кран-балка, таль и т.п.).

При разметке и сверлении отверстий в арматуре диаметром св. 100 мм установка, поворачивание и снятие предусмотрены при помощи механизмов (тельфер, кран-балка, таль и т.п.).

2. Нормами предусмотрены разметка и сверление отверстий двух фланцев единицы арматуры. При сверлении отверстий трех фланцев единицы арматуры Нормы времени и Расценки умножать на 1,5 (ПР-1).

3. Нормами предусмотрено сверление отверстий на приводных вертикально-сверлильных станках. При сверлении на радиально-сверлильных станках Нормы времени. и Расценки умножать на 0,7 (ПР-2).

Отверстия разметка — Энциклопедия по машиностроению XXL

II. Разметка для обработки отверстий Разметка заклёпочных отвер-стий Камеральный [c.520]Разметка — нанесение на поверхности заготовки границ в виде линий и точек, соответствующих размерам детали по чертежу, а также осевых линий н центров для сверления отверстий. Разметка, ведущаяся [c.61]

При изготовлении деталей нз точного проката нли из обточенных уже заготовок, в которых отсутствуют центровые отверстия, разметка центров производится при помощи специальных центроискателей (разметочных угольников). [c.223]

[c.223]

Для пояснения этих вопросов рассмотрим следующий пример. Элемент цилиндрической формы (рис. 54) геометрически можно полно определить двумя величинами диаметром его основания (размер 0 8) и глубиной (размер 18). Эти размеры согласованы с производственным процессом (разметка, обработка, контроль) и необходимы рабочему для сверления гнезда под штифт, т. е. согласуются с технологией обработки отверстия.

Размеры на чертеже плоской детали используют в опытном производстве для индивидуальной разметки по контуру, а в серийном и массовом производствах — для изготовления приспособления штампа или шаблона (копира). При разметке сначала проводят две взаимно перпендикулярные линии — размерные базы, от которых откладывают размеры для заданных элементов контура центров дуг окружностей, центров отверстий проводят вспомогательные размерные базы и т. д. Затем выполняют геометрические построения для нахождения незаданных центров, решают различные задачи на сопряжения проводят дуги, касательные, выполняют сопряжения прямых с дугами окружностей и т.

Отметим, что для крупногабаритных деталей (детали турбин, котлов и т. д.) такой метод простановки размеров для отверстий (и других элементов), расположенных по окружности, приводит к большим погрешностям при разметке. Значительно большей точности достигают, пользуясь координатным методом нанесения размеров от двух взаимно перпендикулярных осей — базовых линий (рис. 85). [c.105]

На рис. 115, а показаны чертеж гнутой детали и ее развертка из листового материала. Согласно ГОСТ 2.109—73 развертки на чертежах деталей, как правило, не выполняют. Здесь же приведена развертка с целью уточнения формы тех элементов, которые нельзя было отобразить на изображениях в согнутом виде. Условными тонкими линиями отмечены линии сгиба, т. е. границы плоских участков и участков, подвергающихся деформации на сгибе. На проекциях в согнутом виде проставлены те размеры, которые необходимы для сгиба. Эти размеры, определяя форму детали после гиба, используют также для проектирования формообразующих поверхностей гибочных штампов так, внутренний радиус сгиба нужен для изготовления пуансона гибочного штампа или шаблона для гнутья на гибочном станке.

Основными базами при разметке служат основная ось симметрии и линия Ох, соединяющая боковые отверстия 0 8, перпендикулярная оси симметрии.

Для удобства отсчета размеров и повышения точности при разметке введены вспомогательные базы Л»,, Хз и з, ориентированные от основной X и вспомогательной базы X,.

[c.83]

Для удобства отсчета размеров и повышения точности при разметке введены вспомогательные базы Л»,, Хз и з, ориентированные от основной X и вспомогательной базы X,.

[c.83]В серийном и массовом производстве отверстия в склепываемых деталях пробивают или сверлят по кондуктору. Кондуктор проектируют по данным сборочных чертежей клепаных сборочных единиц, на которых проставлены размеры для заклепочных швов (рис. 206, а). В опытном производстве по этим размерам могут производить разметку центров заклепок с по-t VI,, мощью кернения на той детали, со стороны которой будет производиться сверление отверстия под заклепки. [c.244]

Для обработки заготовок с большим числом отверстий целесообразно использовать сверлильные станки с ЧПУ. Эти станки автоматизированы с помощью дополнительных координатных столов, позволяющих автоматически перемещать и точно устанавливать заготовку относительно инструмента без предварительной разметки и кондукторов. Кроме перемещений стола автоматизирована подача инструмента Вертикально-сверлильные станки с ЧПУ часто оснащают револьверными головками для автоматической смены инструмента. [c.318]

[c.318]

При единичном производстве крепежные отверстия сверлят по разметке и допуски расположения этих отверстий не задают. [c.387]

Работа на горизонтально-расточных станках в средне- и крупносерийном производстве ведется обычно по кондукторам или шаблонам. В мелкосерийном и единичном производстве изготовление кондукторов не окупается, поэтому отверстия растачивают по разметке или методом координат. Разметка не может обеспечить требуемой в современном машиностроении точности расстояний между осями, когда допуски иногда выражаются сотыми долями миллиметра. Метод координат дает возможность достигнуть такой точности. [c.217]

Как указывалось выше, обработка отверстий в индивидуальном и мелкосерийном производстве производится по разметке, а в крупносерийном — по кондукторам. [c.405]

В условиях единичного и мелкосерийного производства механическая обработка корпусных деталей начинается с разметки, которую выполняют в следующей последовательности а) риски центровых осей б) от этих осей размечают остальные оси отверстий и контуры детали в) размечают окружности отверстий. [c.411]

[c.411]

Установка размеченного корпуса на станке производится по рискам с помощью рейсмаса. Установка корпуса для обработки по разметке в нем больших отверстий на расточном станке осуществляется с помощью чертилки, закрепляемой в шпинделе станка. При враще- [c.411]

Точность межосевых расстояний, а также точность положения отверстий относительно основных плоскостей достигается разметкой, пробными расточками, растачиванием в приспособлениях, накладными шаблонами и координатным методом. Координатный метод используется при растачивании деталей, имеющих несколько отверстий с параллельными осями, когда положение осей определяется двумя размерами (от основных плоскостей или от других осей). На горизонтально- [c.413]

Крепежные отверстия в заготовках корпусных деталей при индивидуальном и мелкосерийном производстве обрабатывают на радиально-сверлильных станках по разметке или при помощи накладных кондукторов.

[c. 420]

420]

Отличие данного действия от предшествующего заключается в том, что оно осуществляется на основе локальных частей изображения. Поэтому разметка, членение и изображение рельефа могут производиться сразу для каждой части детали. Параллельно выявляются мелкие детали, такие как отверстия для крепежа, переходные элементы и т. д. [c.104]

На заготовках деталей машин, предназначенных для механической обработки на металлорежущих станках, предварительно наносятся риски — границы будущей обработки и точки — центры будущих отверстий. Работа по нанесению этих линий и точек называется разметкой деталей. [c.134]

Внутрь фланцев перед разметкой плотно забивают деревянные пробки (фиг. 350). После этого, наметив центр фланца, наносят рейсмусом горизонтальную ось фланца, чертят из центра циркулем центровую окружность и намечают на ней центры отверстий. [c.135]

На фиг. 374 при помощи дополнительного вида показана разметка отверстий на крышках 12 и 22. [c.140]

[c.140]

Винипласт нормализуют, выдерживая в нагревательном шкафу 30—40 мин при 130—140 С. Нормализованные листы винипласта подвергают механической обработке — разметке, раскрою, обточке, высверливанию отверстий, снятию фасок, шлифовке и полировке. Me- [c.212]

Контроль разметки отверстий. Контроль разметки отверстий [c.586]

Допуски на разметку отверстий обычно указываются в инструкциях на клепку или в чертежах. [c.586]

Правильность расположения отверстий, образованных без разметки, проверяют измерением расстояний между центрами отверстий. Эти расстояния должны быть в пределах установленных до пусков. Увеличенные размеры между проколотыми отверстиями указывают на необходимость проверки шаблонов и точности работы автоматов. [c.588]

Сверлильно-расточные станки с числовым программным управлением. Большинство серийных моделей сверлильно-расточных станков с числовым программным управлением имеет позиционные системы управления, обеспечивающие последовательное перемещение исполнительных органов станка для перехода от обработки одного отверстия к другому по заданной программе, без применения разметки и кондукторов. Контроль перемещений осуществляется датчиками обратной связи (система управления — замкнутая), а в ряде станков, также с помощью цифровых индикаторов, по которым можно визуально отсчитать величину перемещений.

[c.177]

Большинство серийных моделей сверлильно-расточных станков с числовым программным управлением имеет позиционные системы управления, обеспечивающие последовательное перемещение исполнительных органов станка для перехода от обработки одного отверстия к другому по заданной программе, без применения разметки и кондукторов. Контроль перемещений осуществляется датчиками обратной связи (система управления — замкнутая), а в ряде станков, также с помощью цифровых индикаторов, по которым можно визуально отсчитать величину перемещений.

[c.177]

Разметка осей трансмиссии заключается в том, что с помощью геодезических инструментов или последовательными операциями с отвесами определяют положение отверстий для крепления опор й находят положение точек, через которые можно натянуть струну, проходящую по оси трансмиссии или несколько ниже ее (фиг. 119). Если возле трансмиссии отсутствуют металлические кон- [c.228]

Фиг. 257. Выверка приводной станции (а) и разметка отверстий для установки роликов (б) ленточного конвейера.

|

В единичном производстнш заготовки корпусов обрабатывают на универсальном оборудовании без специальных приспособлений. В серийном и массовом производствах для установки заготовок эффективно применяют приспособления. При обработке без приспособлений производится предварительная разметка заготовок. В этом случае определяют контуры детали, учитывая рациональное распределение припусков на обработку, а также устанавливают положение осей отверстий. По разметочным рискам выверяют заготовку при ее установке на станке.

[c.178]

В этом случае определяют контуры детали, учитывая рациональное распределение припусков на обработку, а также устанавливают положение осей отверстий. По разметочным рискам выверяют заготовку при ее установке на станке.

[c.178]

Обработка крепежных и других отверст и й. Эти отверстия обрабатывают сверлением, зенкерованием, цекованнем, развертыванием. В единичном производстве отверстия сверлят по разметке. В серийном и массовом производствах применяют различные кондукторы — коробчатого типа, накладные. Для обработки отверстий с разных сторон применяют поворотные кондукторы. В серийном и единичном производствах корпусные заготовки массой до 30 кг обрабатывают на вертикально- .н рлильных станках, а заготовки массой свыше 30 кг — на радиально-сверлильных. В крупносерийном и массовом производи гтвах обработка выполняется на многошпиндельных аргегатных станках. [c.182]

Обычно разметка отверстий фланцев, подобных изображенному на рис. 14.13, б, делается в прямоугольной системе координат. При этом удобнее заменить г/ на где суммиро-

[c.371]

При этом удобнее заменить г/ на где суммиро-

[c.371]

После снятия поковки с приспособления, пользуясь накернен-ными центрами отверстий, разметочным циркулем и штангенциркулем, можно произвести разметку контуров будущих отверстий, определить действительную величину разностенности бобышки, которая получится после сверления, выявить величину и направление смещения штампов и т. д. [c.137]

Расчет вариационно-разностным методом произведен для т.рех-зубого сектора, закреиленного по внутреннему контуру (по контуру отверстия). Тонкие радиальные и окружные линии па рис. 10.7 иллюстрируют сеточную разметку части сектора, а цифры — напряжения в МПа в разных точках на поверхности зубьев. [c.190]

Перпендикулярно оси трансмиссии на стене или потолке про водят линии, обозначающие оси опор (кронштейнов или подвесок), и размечают на них положение отверстий для крепления. Отверстия в металлических или стенных балках прожигают пламенем резака, а отверстия в стенах и перекрытиях оставляют заранее (в железобетонных конструкщ[ях ) или пробивают после разметки (в кирпичных стенах). [c.228]

[c.228]

Следующая операция — установка роликовых опор. Особое внимание нужно об-ратить на установку желобчатых верхних опор. На монтаж опоры поступают обычно в разобранном виде кронштейны, установленные на опорном швеллере, и отдельно ролики. Рекомендуется устанавливать на раму конвейера сначала кронштейны, а ролики ставить перед навешиванием ленты. Это избавит от случайных утерь и повреждений роликов, оси которых сидят в пазах кронштейнов без дополнительных креплений. Если разметка отверстий в рамах сделана правильно, то каждый кронштейн по [c.437]

Разметка окружностей, центров и отверстий

РАЗМЕТКА ОКРУЖНОСТЕЙ, ЦЕНТРОВ И ОТВЕРСТИЙ [c.50]Разметка центров круглых тел, окружностей и дуг. Центр на торцах цилиндрических деталей находят при помощи циркуля, угольника, центроискателя и других видов разметочных инструментов и приспособлений. Если в заготовках имеются отверстия, то для разметки их центров в отверстие плотно забивают деревянную или алюминиевую пластинку (рис. 38, а). После этого от центра вставки произвольно (штангенциркулем) засекают три точки А, В, С, затем от этих точек этим же штангенциркулем делают [c.39]

Самоцентрирующиеся циркули, штангенциркули и обводки. При разметке окружностей, центры которых заданы базовыми отверстиями, иногда [c.245]

Размеры на чертеже плоской детали используют в опытном производстве для индивидуальной разметки по контуру, а в серийном и массовом производствах — для изготовления приспособления штампа или шаблона (копира). При разметке сначала проводят две взаимно перпендикулярные линии — размерные базы, от которых откладывают размеры для заданных элементов контура центров дуг окружностей, центров отверстий проводят вспомогательные размерные базы и т. д. Затем выполняют геометрические построения для нахождения незаданных центров, решают различные задачи на сопряжения проводят дуги, касательные, выполняют сопряжения прямых с дугами окружностей и т. д. [c.91]

Отклонения в размерах при разметке по окружности центров отверстий и расстояний (по хорде) между соседними отверстиями не должно превышать 0,3 мм. Суммарное отклонение расстояний между двумя отверстиями, измеренными последовательно по хордам, не должно превышать 1 мм для Dy600 мм. Допускаемое отклонение по высоте соединительного выступа не более 0,5 мм. [c.330]

Участок, подлежащий разметке, следует очистить от загрязнений и намазать меловой краской для выделения засечек, линий и рисок. Затем надо наносить линии обеих осей будущего отверстия и окружности направляющего и трубного отверстий (фиг. 5-16). Центр будущего отверстия отмечается глубоким керном для более точного направления сверла, а обе окружности отмечаются четырьмя кернами, по которым контролируют погружение инструмента в металл. [c.251]

Перед разметкой поверхность камеры очищается от загрязнений и покрывается меловой краской. Разметку надо вести, как и в барабанах, от существующих отверстий и отмечать керном центр и окружности отверстий. [c.251]

Сверление по разметке применяют в единичном и мелкосерийном производствах, когда изготовление кондукторов экономически неоправданно из-за небольшого числа обрабатываемых деталей. В этом случае к сверловщику поступают размеченные заготовки с нанесенными на них контрольными окружностями и центром будущего отверстия (рис. 6.21, а). В некоторых случаях разметку производит сверловщик. [c.237]

При разметке круглой детали с торца отсчет размеров ведется от центра на себя. Для продолжения линии разметки через центр необходимо деталь вместе с делительной головкой повернуть на 180° и от себя к центру вести разметку. При делении окружности на части величина радиуса расположения отверстий также отсчитывается от центра на себя, после чего деление на требуемое количество частей производится с помощью делительной головки, пользуясь при этом градусным лимбом и нониусом. Если же положение отверстий задано не в градусах, а в системе прямоугольных координат, то они устанавливаются подъемом или опусканием детали в делительной головке при поперечном перемещении инструмента, закрепленного в шпинделе разметочного устройства. [c.178]

Разметку центра отверстия небольшого диаметра производят накерниванием углубления в месте пересечения его осей симметрии (рис. 12, а). Если же диаметр отверстия велик и допустимое отклонение оси просверленного отверстия от размеченной оси незначительно, размечают дополнительно еще и контур окружности по диаметру отверстия. На этой окружности кернером наносят небольшие углубления, так как линия окружности, проведенная циркулем в виде неглубокой риски, быстро стирается (рис. 72,6). [c.152]

Приспособление Кокова (фиг. 178) целесообразно применять при разметке дуг или окружностей из центров базовых отверстий большого, диаметра. Оно может базироваться и по цилиндрическим выступам, например на торцах валов. [c.246]

При разметке на линейке устанавливают заданный радиус и закрепляют рамку 9 стопором. Затем фиксатор 7, закрепленный в опоре 6, ставят в нужное отверстие на крышке. Например, если на заготовке требуется разметить восемь центров, фиксатор ставят в отверстие внешней окружности и легким ударом молотка по кернеру наносят метку, приподнимают линейку и переносят ее через два отверстия на третье, опускают линейку и тем же способом наносят следующую метку и т. д. до полной разметки. При разметке четырех центров нужно использовать каждое второе отверстие внутренней окружности. [c.130]

Устанавливают заготовку второй широкой плоскостью вверх и выполняют разметку по эскизам центров глухих отверстий 0 15 (см. эск. № 3, рис. 273), для чего наносят две диагональные риски с угла на угол, а затем радиусом / = 68 мм из точки О делают на них насечки. Места пересечения будут центровыми точками отверстий (рис. 275, и). Затем из размеченных центров наносят окружности радиусом = 7,5 мм и из центра О радиусом / = 58 мм (рис. 275, к). [c.208]

Установив заданное расстояние между центрами и поместив кернер 5 в начальную точку на линии сверления отверстий, можно осуществлять разметку по указателю направления. Разметка по окружности производится из ее центра. [c.40]

Внутрь фланцев перед разметкой плотно забивают деревянные пробки (фиг. 350). После этого, наметив центр фланца, наносят рейсмусом горизонтальную ось фланца, чертят из центра циркулем центровую окружность и намечают на ней центры отверстий. [c.135]

Разметка отверстий и пазов диафрагмы. Обе половины диафрагмы в сборе устанавливаются на разметочной плите на мерные подкладки (призмы) стороной входа пара вверх. В отверстие диафрагмы забивается планка и определяется центр средней окружности лопаток. [c.147]

Разметка отверстий под болты и шпильки в плоских деталях, кольцах и фланцах для труб и цилиндров машин требует особого внимания. Центры отверстий болтов и шпилек должны быть точно расположены (размечены) по окружности так, чтобы при наложении двух сопрягаемых деталей соответствующие отверстия приходились строго одно под другим. [c.51]

При сверлении отверстия по разметке вначале следует предварительно надсверлить небольшое углубление и, вынув из него сверло, определить (па глаз) концентричность окружности просверленного углубления размеченной окружности отверстия. Если окружности не будут концентричны — сверло увело о г центра отверстия (рис. 72, в), необходимо крейцмейселем прорубить в углублении 2—3 канавки в направлении от центра к той стороне, куда требуется сместить сверло (рис. 72, г). После этого можно сверлить отверстие на заданную глубину, так как канавки дадут сверлу требуемое направление. [c.152]

Разметка дуг и окружностей — одна из наиболее распространенных операций. Обычно при наличии на детали центра, заданного точкой (керном) или пересечением линий, разметка выполняется при помощи циркулей или штангенциркулей. Если центр дуги или круга на размечаемой детали непосредственно не отмечен, а задан лишь косвенно (например, расточенным отверстием), то его либо предварительно отыскивают, а затем дугу или окружность проводят циркулем, либо применяют комбинированные приспособления, позволяющие проводить дуги и окружности непосредственно от базовых поверхностей (например, базируясь по стенкам отверстия). [c.240]Деление на равные части отрезков и окружностей Разметка центров отверстий, сторон вписанных многоугольников и т. д. Способ подбора Прост не требует знания специальных способов Трудоемкость [c.321]

При сверлении трубных досок вторым способом доски собираются в пакет, состоящий из комплекта досок на один куб. Доски в пакете скрепляются между собой электроприхватками вдоль кромок (фиг. 155). В таком положении пакета сначала производится расцентровка верхнего листа при этом на листе наносятся осевые линии, пересечение которых определяет центры трубных отверстий-Затем размечаются окружности отверстий и каждое из них окернивается в 4—6 местах. При проверке разметки тщательно следят за тем, чтобы отклонения по шагу были не более + 1,5 мм по диаметру трубных отверстий—не более +0,5 мм-, по откло- [c.220]

Сверление по разметке. Размечают и накернивают отверстие как по окружности, так и по центру. Центр отверстия накернивают кернером с углом заострения, примерно равным углу при вершине сверла. Обрабатываемую заготовку закрепляют так, чтобы центр отверстия и вершина сверла совпадали. [c.235]

После того как намеченная окружность (рис. 40) разделена на части и в надлежащих местах по окружности накернены центры отверстий, приступают к разметке отверстий. При кернении центров сначала накернивают углубление лищь слегка и затем проверяют циркулем равенство расстояний между центрами. Убедившись в правильности разметки, накернивают центры окончательно. [c.52]

Установив заготовку на ребро, рейсмусом через центр большого отверстия проводят линию СО откладывая от центра отверстия размер 450 мм, определяют центр малого отверстия. Этот центр накер-нивают и через него циркулем вычерчивают окружность диаметром 90 мм. Через оба центра отверстий проводят вертикальные оси. После этого все размеченные линии накернивают. На основных окружностях ставится по шести — восьми кернов, с тем чтобы по ним можно было проверить точность расточки и сверления. На основных линиях керны ставят на расстоянии 25—50 мм друг от друга с таким расчетом, чтобы по ним можно было произвести установку и проверку заготовки на станках и вторичную установку при разметке гнезда шпоночной канавки. [c.536]

Если же в заготовке уже имеются отверстия, то при разметке наносят вертикальные, горизонтальные и круговые риски. Тогда для настройки в конус шпинделя вместо центра вставляется оправка с рейсмусной чертилкой, выдвинутой на величину радиуса размеченного отверстия. Вначале чертилку ставят вертикально и перемещением шлиндельной бабки добиваются касания острия чертилки в верхней или нижней точке размеченного отверстия. Затем шпиндель поворачивают на 90° и, перемещая стол, добиваются касания острия чертилки крайних боковых точек окружности, образованной диаметром отверстия. Комбинированием этих установок и определяют нужное положение шпинделя. [c.184]

При разметке отверстий амечается центр отверстия, вокруг которого прочерчивается и накернивается контрольная окружность. Перед началом сверления центр размеченного отверстия углубляют, а для диаметров 25 мм и выше засверливают мелким сверлом. [c.159]

В готовом виде диаметр конического зонта должен быть примерно в полтора раза больше внутреннего диаметра металлической трубы, то есть первоначальный диаметр заготовки зонта должен приблизительно в два раза превышать диаметр трубы. Длину окружности заготовки делят на 24 части. Чем остроконеч-нее должен быть конус, тем больший вырезают сектор. Обычно захватывают две чааи длины окружности. Оставляют 5—6 мм припуска на нахлестку при соединении, остальное вырезают. Заготовку стягивают, отмечают центры под отверстия и пробивают их. Окончательно конус закрепляют заклепками или винтами с гайками. Чтобы затяжка не ослабевала, резьбовые концы винтов расклепывают. Вместо винтов и заклепок допускается сварка. Это относится и к подсоединяемым стойкам. Пирамидальные зонты (рис. 1-9-37в) ставят на прямоугольные в сечении трубы. Зонт обязательно должен перекрывать наружные стенки трубы не менее чем на 25—35 мм. Ниже описана разметка заготовки зонта для квадратной трубы. Разметку заготовки лучше вести на картоне. Откладывают длину наружной стенки трубы А плюс надбавки на перекрытие. Строят равнобедренный треугольник ОГГ. Его вершина будет в меае пересечения радиусов, проведенных из концов отрезка А на высоте, равной отрезку В. Точку Д находят в месте пересечения дуг окружностей, ставя иглу циркуля в точки Г и О с раствором, равным отрезкам ОГ = ОГ. Точки Е и К также располагаются в углах равнобедренных треугольников. [c.292]

Проверка отливки разметкой и разметка заготовки для предварительного точения в осевом и радиальном направлениях. Каждая половина диафрагмы устанавливается на разметочной плите на трех домкратах стороной паровыпуска вверх и выставляется при помощи штангенрейсмуса строго горизонтально по выходным кромкам лопаток. За базовые принимаются по две лопатки в трех точках диафрагмы /, II и 111 (фиг. 85, е). Находятся середины всех лопаток по высоте каналов по выходным кромкам и наносится средняя окружность лопаток 1. В отверстие диафрагмы устанавливается планка и намечается центр средней окружности лопаток О. Проверяется соответствие чертежу диафрагмы диаметра средней окружности лопаток, шага лопаток по выходным кромкам, горлового сечения каналов, суммарной проходной площади каналов в горловом сечении (для длинных лопаток промеры производятся в нескольких точках по высоте лопатки, а для коротких — только по средней окружности). Отливка направляется для дальнейшей обработки, если имеющиеся погрешности не превышают допустимых величин отклонение или смещение диаметра средней окружности лопаток 0,5 мм, разница в шаге лопаток по выходным кромкам — до 1—1,5 мм, отклонение суммарной выходной площади всех каналов от расчетной +3%, а отдельного канала +3%. Отклонение выходных кромок лопаток от радиального направления (проверяется при помощи длинной контрольной линейки, проходящей через центр средней окружности)—для лопаток длиной 50—100 мм — jyo 1 мм, длиной 100—200 мм — до 1,5 мм, длиной свыше 200 мм—рр 2,0 мм. После контроля на разъеме, ободе й внутреннем отверстии каждой половины диафрагмы наносятся разметочные риски 2, 3, 4, 5 (фиг. 85, г). В первую очередь наносится риска 2, ориентируемая относительно выходных кромок лопаток [c.139]

В простейшем случае разметка производится так (рис. 101, а) кернером 1, пропущенным через отверстие каретки 3 суппорта, на-кернивают центр на торце 2 гайки и из этого центра проводят циркулем окружность диаметром, несколько большим, чем наружный диаметр резьбы винта. [c.221]

Автоматический кернер с раздвижной треногой (рис. 44,а) предназначен для накернивания центров без разметки на заготовках цилиндрической формы. Корпус кернера состоит из головки 1, пустотелого цилиндра 2 и рукоятки 3. В корпусе находятся пружины 4 VL 5, стержень 6 с накрнечником 7 ударник Н со смещающимся сухарем 9 и пружина 10. При нажатии острием наконечника на заготовку верхний конец стержня 6 упрется в сухарь 9, ударник 8 поднимется и сожмет пружину 4. При дальнейшем перемещении стержня сухарь, скользя по конической части отверстия цилиндра 2, будет перемещаться в радиальном направлении до тех пор, пока ось его отверстия не совпадет с осью стержня 6. В этот момент сухарь и ударник, скользя по стержню, быстро опустятся под действием пружины происходит удар и наконечник внедряется в материал заготовки, накернивая центр. Пружина 5 возвращает стержень в первоначальное положение. На головке 1 кернера по окружности через каждые 120 расположены три выступа. В середине каждого выступа имеется прорезь шириной 4 мм. В каждую прорезь вставлены три металлические клинообразные пластины II, закрепленные штифтами. Разжатие этих пластин, предназначенных для правильного нахождения центра на торце цилиндрической заготовки, осуществляется пружинами 12. [c.46]

Для разметки шаблона на заготовке строят прямой угол АСВ (фиг. 56,6), откладывают от его вершины С отрезки D и СЕ длиной по 10 ли и в полученных точках О и Е восстанавливают перпендикуляры. Точка пересечения перпендикуляров и укажет центр закругления О. Затем откладывают на сторонах угла отрезки I и F длиной по 20 мм и из точек I а F также восстанавливают перпендикуляры. Отложив на них отрезки lOi и fOj, находят центры закруглений шаблона. Накернив центры О, Oi и Oj>, проводят дугу радиусом 10 мм и окружности радиусом 3 мм. Соединив дугу и окружности касательными линиями, получают разметку шаблона. Отверстие диаметром 3 мм размечать не следует. [c.83]

Разметочное приапособление изготовлено так, что им можно размечать ремонтируемые ходовые гайки при разных диаметрах отверстия для них (в столах, суппортах и других деталях), через которое делают разметку. Чертилку 1 приспособления гайкой 2 скрепляют с конусным стержнем 3. помещенным в разрезной втулке 4, которая имеет по окружности шесть прорезей— по три у каждого торца. Колено чертилки дает возможность устанавливать ее острие на разных расстояниях от центра стержня. Стержень заканчивается цилиндрической резьбовой частью, на которую навинчены гайка 5 и рукоятка 6, рукояткой приспособление проворачивают, когда это нужно. [c.228]

Точка пересечения рисок VI—VI и I—I дает центр окружности отверстия диаметром 20 мм, которое в этом же положении размечают. Риски для обработки накернивают. На этом разметка заканчивается. [c.205]

Обрабатываемые заготовки через центральное отверстие устанавливаются в специальном приспособлении, которое закрепляется строго центрично на поворотном столе сверлильного станка ОФ22. Поворотный стол с приспособлением перемещается на расстояние между центрами анодного и резонаторных отверстий, после чего производится разметка отверстий центровочным сверлом на глубину 6—8 мм па одном из сверлильньгх агрегатов. После центровки отверстий обрабатываемый блок поступает в приспособление второй шпиндельной головки, где производится сверление всех отверстий при точной выдержке шага и диаметра окружности, по которой они располагаются. [c.366]

Приступая к сверлению, пускают станок и плавно подводят сверло к детали без ударов, устанавливают его вершиной точно в накерненном углублении. Сверление по разметке выполняют в два приема сначала осуществляют пробное сверление, а затем окончательное. При пробном, осуществляя подачу вручную, надсверливают небольшое углубление размером около /4 диаметра отверстия, потом сверло поднимают, удаляют стружку и проверяют, совпадает ли засверленное углубление с центром размеченной окружности. Если совпадает, сверление продолжают и доводят до конца. Если надсверленное углубление отошло от центра, то его исправляют, для чего прорубают от центра две-три канавки в ту сторону углубления, куда нужно сместить сверло (рис. 155). [c.145]

Сверление производят или по разметке, или по кондуктору. При сверлении по разметке сначала размечают отверстие, затем его накернивают по окружности и по центру. После этого закрепляют обрабатываемую заготовку в тисках или другом приспособлении и приступают к сверлению. Сверление по разметке обычно осуществляют в два приема. Сначала просверливают отверстие [c.51]

Чтобы просверлить неполное отверстие с дугой, равной половине окружности или менее полуокружности, заготовку надо зажать в тискн вместе с технологической прокладкой (сл1. рис. 106, б), раз.метить центр отверстия и сверлить с учетом указаний о сверленни отверстий по разметке. [c.188]

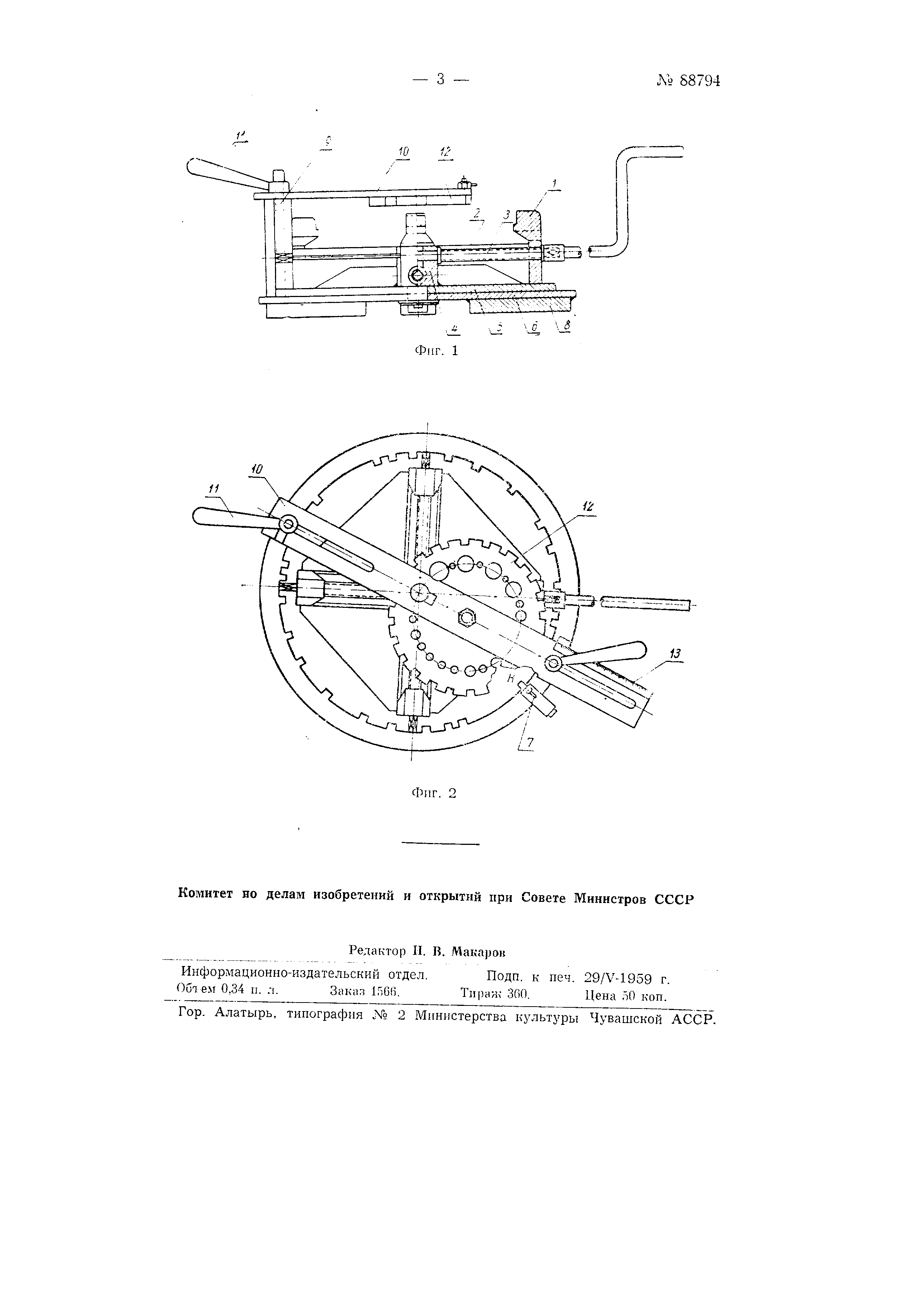

Приспособление для разметки центров болтовых отверстий на фланцах труб

Л 50681

Класс 49а, 67;

42b, 23

ОПИСАНИЕ ИЗОбРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ, ВЫДАННОМУ НАРОДНЫМ КОМИССАРИАТОМ ТЯЖЕЛОЙ ПРОМЫШЛЕННОСТИ

Зарегистрировано в Государственном бюро посгедующей регистрации изобретений при Госплане ССИ>

Т. Я. Ищук и В. С. Няньчук, Приспособление для разметки центров болтовых отверстий на флаицах труб

Заявлено 1 ноября 1935 года за № 179411.

Опубликовано 31 марта 1937 года.

Существующий метод разметки центров болтовых отверстий на фланцах труб занимает много времени, так как он содержит большое количество операций. В трубу вставляют пробку (заглушку), отыскивают центр окружности фланца, циркулем проводят окружность, делят эту окружность на нужное количество частей и керном наносят центр каждого отверстия в отдельности.

Настоящее изобретение имеет целью создать условия для развития стахановских методов работы при массовой разметке фланцев труб, ускоряющие разметку и повышающие производительность труда разметчика. Достигается это применением приспособления, дающего возможность одновременно нанести несколько центров.

Приспособление это имеет два диска, из которых первый снабжен радиальными прорезами для перестановки вдол ь них и р уж и нных ке рнер о в, а второй расположен над первым и служит для одновременного нажимания всех кернеров. Приспособление снабжено обычным делительным кольцом для установки диска с кернерами и самоцентрирующим механизмом для правильной установки на фланце.

На чертеже фиг. 1 изображает предлагаемое приспособление в виде сверху; фиг. 2 — вертикальный разрез фиг, 1; фиг. 3 — вид приспособления сбоку.

Диск 1, имеющий ряд радиальных прорезов, является крышкой кольцевой коробки, образуемой кольцами 2 и 3; он входит в выточку кольца 3 и закрепляется делительным кольцом 4.

В полости, образуемой внутренними выточками кольца 2 и 3, помещена шестерня 5, которая по окружности сцеплена с тремя шестернями б, центровые отверстия которых снабжены резьбой. Шестерня 5 приводится в движение шестерней /, сидящей на оси 8, снабженно» стопорно» гайкой 9 и вращаемой рукояткой 10. В резьбу шестерен б ввинчены винты 11, и редохраняемые от вращения шпонкой 12.

В центре диска 1 вставлена ось 13, на которую надета втулка 14 с зубцами на торце. На ту же ось надет нажимный диск 76, в центре которого имеется втулка 15 с храповыми зубцами на торце, обращенными к зубцам втулки 14. Нажим на диск 16 осуществляется пружиной 17. Диск 1б снабжен рукояткой 78. В прорезах диска 7 могут перемещаться держаК авторскому свидетельству Г. 2. ващука и В. С. Няньчтка, е 5068» фиг 1 фиг2 т

Ь вЂ” ) иг3

Тнн. „Печатный Труд». Зак, 3613—700

§ Е40-5-24. Сверление отверстий во фланцах арматуры

Изготовление шаблонов для разметки отверстий в арматуре

Состав работы

1. Разметка шаблонов с нанесением размеров.

2. Вырезка шаблонов.

3. Пробивка отверстий пробойником.

5 Разр.

Таблица 1

Нормы времени и расценки на 1 шаблон

Число отверстий на фланце арматуры | 4 | 8 | 12 | 16 | 20 | 24 | 28 | 32 |

Н.вр. ——— Расц. | 0,14 ——- 0-12,7 | 0,18 ——- 0-16,4 | 0,22 ——- 0-20 | 0,27 ——- 0-24,6 | 0,33 —— 0-30 | 0,38 —— 0-34,6 | 0,43 —— 0-39,1 | 0,5 ——- 0-45,5 |

а | б | в | г | д | е | ж | з |

Разметка отверстий для сверления во фланцах арматуры по шаблону

Состав работы

1. Наложение шаблона с накерниванием мест сверления.

2. Поворачивание арматуры для разметки второго фланца.

4 Разр.

Таблица 2

Нормы времени и расценки на 1 шт. Арматуры

Число пар отверстий | 4 | 8 | 12 | 16 |

Н.вр. ——— Расц. | 0,14 ——— 0-11,1 | 0,2 ——— 0-15,8 | 0,26 ——— 0-20,5 | 0,31 ——— 0-24,5 |

а | б | в | г |

Продолжение табл. 2

Число пар отверстий | 20 | 24 | 28 | 32 |

Н.вр. ——— Расц. | 0,36 ——— 0-28,4 | 0,41 ——— 0-32,4 | 0,46 ——— 0-36,3 | 0,51 ——— 0-40,3 |

д | е | ж | з |

Сверление отверстий во фланцах арматуры на станках

Состав работы

1. Установка арматуры на станок.

2. Сверление отверстий во фланцах арматуры.

3. Поворачивание арматуры для сверления второго фланца до диаметра 100 мм — вручную, св. 100 мм — при помощи механизма.

3 Разр.

Таблица 3

Нормы времени и расценки на 1 шт. Арматуры

Диаметр | Материалы арматуры | ||||||||

арматуры, мм, до | Чугун | сталь углеродистая | бронза, | ||||||

Давление, МПа (кгс/см2), до | винипласт | ||||||||

0,6 (6) | 1 (10) | 2,5 (25) | 6,4 (64) | 10 (100) | |||||

50 | 0,13 ——- 0-09,1 | 0,17 ——- 0-11,9 | 0,23 ——- 0-16,1 | 0,31 ——- 0-21,7 | 0,35 ——- 0-24,5 | 0,43 ——- 0-30,1 | 0,07 ——- 0-04,9 | 1 | |

80 | 0,17 ——- 0-11,9 | 0,23 ——- 0-16,1 | 0,37 ——- 0-25,9 | 0,42 ——- 0-29,4 | 0,5 ——- 0-35 | 0,63 ——- 0-44,1 | 0,09 ——- 0-06,3 | 2 | |

100 | 0,27 ——- 0-18,9 | 0,3 ——- 0-21 | 0,42 ——- 0-29,4 | 0,53 ——- 0-37,1 | 0,68 ——- 0-47,6 | 0,84 ——- 0-58,8 | 0,12 ——- 0-08,4 | 3 | |

125 | 0,32 ——- 0-22,4 | 0,44 ——- 0-30,8 | 0,5 ——- 0-35 | 0,64 ——- 0-44,8 | 0,84 ——- 0-58,8 | 1,2 ——- 0-84 | 0,17 ——- 0-11,9 | 4 | |

150 | 0,41 ——- 0-28,7 | 0,5 ——- 0-35 | 0,57 ——- 0-39,9 | 0,74 ——- 0-51,8 | 1 ——- 0-70 | 1,5 ——- 1-05 | 0,19 ——- 0-13,3 | 5 | |

200 | 0,5 ——- 0-35 | 0,59 ——- 0-41,3 | 0,72 ——- 0-50,4 | 0,93 ——- 0-65,1 | 1,5 ——- 1-05 | 2,1 ——- 1-47 | 0,23 ——- 0-16,1 | 6 | |

250 | 0,6 ——- 0-42 | 0,77 ——- 0-53,9 | 0,86 ——- 0-60,2 | 1 ——- 0-70 | 1,8 ——- 1-26 | 2,6 ——- 1-82 | 0,3 ——- 0-21 | 7 | |

300 | 0,73 ——- 0-51,1 | 0,86 ——- 0-60,2 | 0,99 ——- 0-69,3 | 1,2 ——- 0-84 | 2,2 ——- 1-54 | 3,2 ——- 2-24 | 0,34 ——- 0-23,8 | 8 | |

350 | 0,83 ——- 0-58,1 | 0,99 ——- 0-69,3 | 1,1 ——- 0-77 | 1,4 ——- 0-98 | — | — | — | 9 | |

400 | 0,99 ——- 0-69,3 | 1,2 ——- 0-84 | 1,4 ——- 0-98 | 1,7 ——- 1-19 | — | — | — | 10 | |

500 | 1,1 ——- 0-77 | 1,4 ——- 0-98 | 1,6 ——- 1-12 | 2,1 ——- 1-47 | — | — | — | 11 | |

600 | 1,3 ——- 0-91 | 1,6 —— 1-12 | 1,9 ——- 1-33 | 2,5 ——- 1-75 | — | — | — | 12 | |

700 | 1,5 ——- 1-05 | 1,8 ——- 1-26 | 2,2 ——- 1-54 | — | — | — | — | 13 | |

800 | 1,7 ——- 1-19 | 2,1 ——- 1-47 | 2,5 ——- 1-75 | — | — | — | — | 14 | |

1000 | 2,1 ——- 1-47 | 2,5 ——- 1-75 | 3 ——- 2-10 | — | — | — | — | 15 | |

1200 | 2,4 ——- 1-68 | 2,9 ——- 2-03 | 3,6 ——- 2-52 | — | — | — | — | 16 | |

а | б | в | г | д | е | ж | № | ||

Примечание. При сверлении отверстий во фланцах арматуры из легированной стали Н.вр. и Расц. умножать на 1,5 (ПР-1).

Приложение «Калькулятор маркировки отверстий фланца», разработанное Let’sFab

Приложение «Калькулятор маркировки отверстий фланца»используется для расчета маркировки отверстий, разделяющих отверстия фланца, отверстий фланца с одинаковым интервалом, отверстий фланца под любым углом и эквивалентного количества отверстий.

Это приложение очень полезно при маркировке центра отверстия на фланце по заданному диаметру шаговой окружности или диаметру болтовой окружности. Это приложение дает информацию о длине шнура, необходимой для разделения требуемого количества отверстий на наши доступные диаметры шаговой окружности или диаметры болтовой окружности.

Это очень удобный калькулятор для производства или любой подобной отрасли, где во время работы часто используется маркировка отверстий на фланцах. Этот калькулятор экономит время на расчет разделения разметки отверстий и упрощает процесс разметки.

В этом приложении есть следующие калькуляторы для маркировки отверстий на фланцах:

- Калькулятор для маркировки отверстий на одинаковом расстоянии друг от друга.

- Отверстия во фланцах под любым углом Калькулятор маркировки.

- Калькулятор эквивалентного количества отверстий.

Как пользоваться приложением-калькулятором для маркировки отверстий на фланцах:

1.Калькулятор разметки отверстий с равным расстоянием между отверстиями на фланцах: этот инструмент полезен для расчета разметки разделительных отверстий для фланцев с отверстиями на равном расстоянии или с равными промежутками. В этом инструменте вы должны ввести входные данные как диаметр окружности шага отверстия фланца (PCD) в мм или диаметр окружности болта (BCD) в мм, количество отверстий в н.у., затем нажмите кнопку «Рассчитать», после чего вы получите результат в виде маркировки разделения отверстий фланца. Расстояние и это расстояние используются для разметки разделительных отверстий фланца.

2. Отверстия в фланцах под любым углом Калькулятор: этот инструмент полезен для расчета разделительной разметки для фланцев с отверстиями под любым углом.В этом инструменте вы должны ввести входные данные как диаметр окружности шага отверстия фланца (PCD) в мм или диаметр окружности болта (BCD) в мм и угол отверстия в градусах, затем нажмите кнопку «Рассчитать», после чего вы получите результат в виде расстояния между отверстиями фланца, разделяющего маркировку. и это расстояние используется для маркировки разделения отверстий фланца.

3. Калькулятор эквивалентного количества отверстий: этот инструмент полезен для расчета количества отверстий, которые можно одинаково пометить по желаемой окружности для требуемого диаметра. По сути, это оценка того, сколько отверстий или максимальное количество отверстий можно вписать в круг.В этом инструменте вы должны ввести необходимые данные как диаметр круга в мм, в котором я должен разместить отверстие малого диаметра. и малый диаметр в мм. затем нажмите кнопку «Рассчитать», и этот инструмент даст вам результат: максимальное количество отверстий, которые мы можем отметить в желаемом круге для требуемого диаметра.

Это может быть очень полезно для обрабатывающей промышленности, трубной промышленности, индустрии обработки фланцев или маркировки фланцевых отверстий.

Это приложение предназначено для профессионалов и всех, кто работает в области изготовления технологического оборудования, такого как сосуд высокого давления, теплообменник, резервуар для хранения, реактор, мешалка или миксер, а также тяжелое инженерное оборудование.

Это приложение очень полезно в повседневной производственной деятельности для раскладки переходного элемента. это приложение поможет вам сэкономить ваше время и затраты на изготовление. это также помогает повысить точность, эффективность и продуктивность производственного процесса.

Если вы ищете различные другие полезные приложения для производства для повседневной производственной деятельности, то C щелкните здесь…

Если вы хотите расширить свои знания, изучая опыт нас тогда вы можете присоединиться к нашим различным видеокурсам в области производства, Щелкните здесь, чтобы узнать подробности.

Как рассчитать расстояние маркировки отверстий для равномерных отверстий и отверстий под любым углом | English | Let’sFab

Болты и прокладки — трубопроводные системы

Одинарная линия: 12 дюймов и меньше Двойная линия: 14 дюймов и больше

Рисунок 4-27. Обозначения чертежей фланца с диафрагмой.

БОЛТЫ

Для завершения любой фланцевой сборки требуются два дополнительных элемента: болты и прокладки. Очевидно, что болты скрепляют ответные фланцы, сопла или клапаны.Номинальное давление фланца будет определять размер, расстояние и количество требуемых болтов. По мере изменения номинального размера трубы и номинального давления меняются диаметр, расстояние и количество болтов.

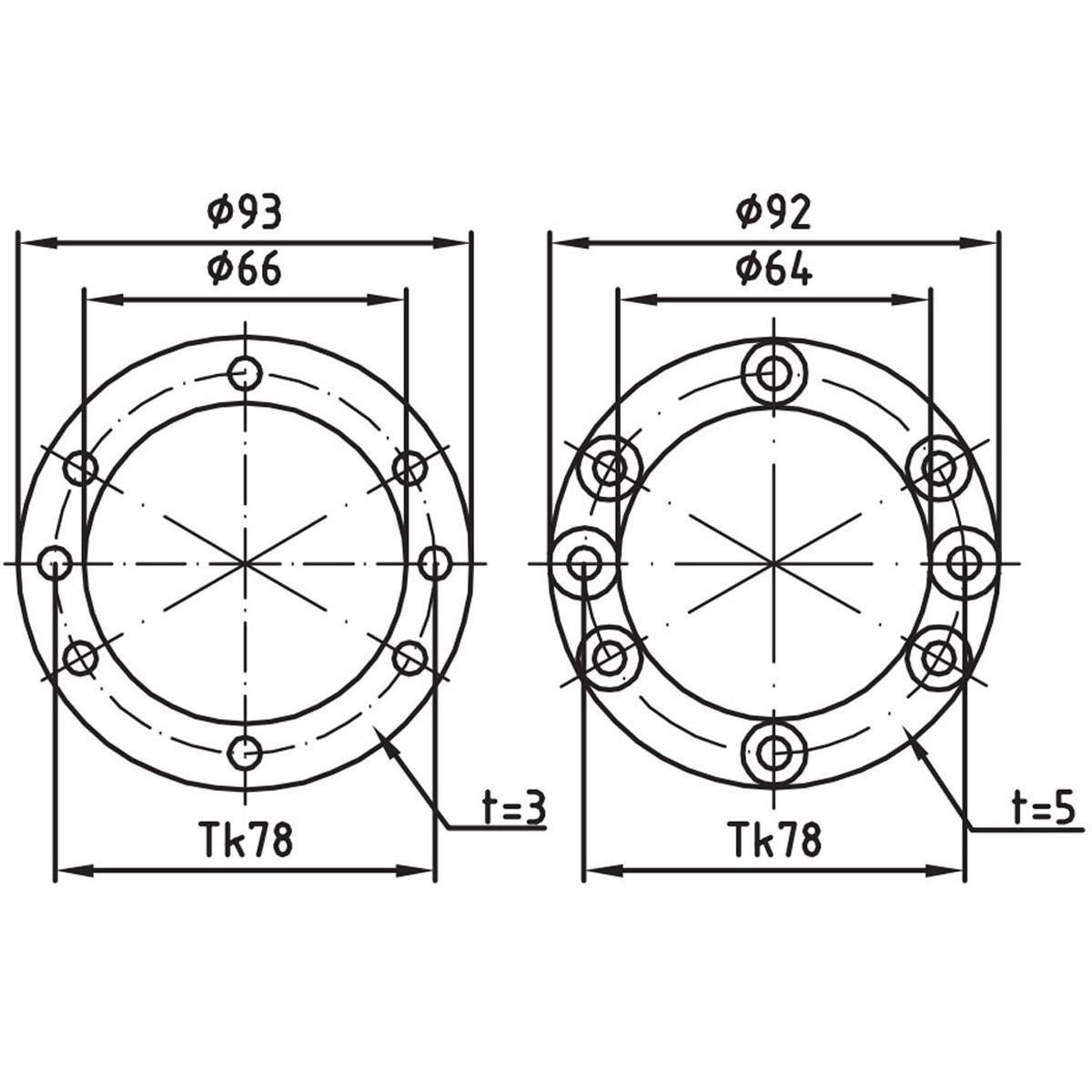

Фланцыспроектированы таким образом, чтобы соответствовать окружности под болт и размерам отверстия под болт других фланцев того же диаметра и номинального давления. Расположение отверстий под болты может показаться несущественным, но если учесть тот факт, что компоненты системы трубопроводов могут быть изготовлены в одной стране, а затем отправлены в другую страну для сборки, выравнивание болтов становится все более важным.Очень важно, чтобы чертежи передавали изготовителю точную ориентацию фланцев. В противном случае отверстия для болтов могут быть неправильно совмещены. Стандарты ANSI требуют, чтобы все фланцы охватывали горизонтальную, вертикальную или осевую линию труб и оборудования с севера на юг, если иное не указано на чертеже.

Чтобы обеспечить правильное совмещение отверстий под болты на фланцах, форсунках или клапанах, отверстия должны быть равномерно распределены по фланцу. В одном столбце Таблицы размеров фланцев из кованой стали Taylor Forge, приведенной в Приложении A, указано количество и диаметр отверстий для болтов на фланцах.Обратите внимание, что болтов бывает четыре, то есть 4, 8, 12, 16 и т. Д. Следующая формула позволяет быстро и просто расположить отверстия под болты и выровнять их.

По этой формуле показаны отверстия на фланце с восемью отверстиями, которые должны находиться на расстоянии 45 ° друг от друга. При перекрытии центральной линии отверстия будут расположены под углом 221/2 ° с каждой стороны от центральной линии (см. Рисунок 4-28).

Болты бывают двух типов: машинные и шпильки. Машинные болты имеют «головку» на одном конце и резьбу на другом. Шпильки имеют резьбу по всей длине и требуют использования двух гаек.Шпильки являются наиболее часто используемым типом и доступны в двух классах: A-193-B7 и A-193-B16. Болты класса B7 используются для температур до 1000 ° F. Болты B16 используются, когда температура превышает 1000 ° F (см. Рисунок 4-29).

ПРОКЛАДКИ

Основная цель любого фланцевого узла — соединение трубопроводных систем таким образом, чтобы создать среду без утечек. Опасные и горючие материалы, экстремальные давления и температуры требуют максимальной безопасности.Создание герметичного уплотнения между двумя соединяемыми металлическими поверхностями в промышленных условиях практически невозможно. Следовательно, прокладки выполняют жизненно важную функцию в обеспечении безопасности предприятия.

ФЛАНЕЦ 4 БОЛТА 8 ФЛАНЕЦ БОЛТОВ

Рисунок 4-28. Расстояние между отверстиями под болты.

Использование прокладочного материала мягче, чем два смежных фланца, — отличный способ устранить возможность утечки жидкости. Прокладки могут быть изготовлены из таких материалов, как асбест, резина, неопрен, тефлон, свинец или медь. Когда болты затянуты и поверхности фланцев стянуты вместе, материал прокладки будет соответствовать любым дефектам поверхностей фланца для создания равномерного уплотнения.

На Рис. 4-30 показаны три типа прокладок, которые можно найти в системах трубопроводов. Это анфас, плоское кольцо и металлическое кольцо. Полнолицевые прокладки (Рисунок 4-31) используются на фланцах с плоской поверхностью. Плоские кольцевые прокладки (Рисунок 4-32) используются на фланцах с выступом. Металлические кольца (рисунок 4-33) используются на фланцах с кольцевым соединением.

При выборе трубопроводной системы необходимо учитывать толщину прокладки. Типичная прокладка имеет толщину V% «(3,175 мм). Каждый раз, когда фланец крепится к соплу, два фланца соединяются друг с другом, два клапана соединяются друг с другом или фланец соединяется с клапаном, толщина прокладки должна добавляется к длине компонентов трубы.На рисунках 4-34 и 4-35 показано, что плоская кольцевая прокладка занимает место. Несмотря на то, что ее толщина составляет всего V% «, нельзя игнорировать прокладку.

На Рисунке 4-36 показан зазор между фланцами с кольцевым соединением. В разделе кольцевых соединений Таблицы размеров сварных фитингов и фланцев размер зазора указан как размер G. Этот размер может меняться.

- Рисунок 4-30. Прокладки. Любезно предоставлено Flexitallic, Inc.

Рис. 4-29. Шпильки и машинные болты.

Рисунок 4-33.Металлические кольца для фланцев с кольцевым соединением. Любезно предоставлено Flexitallic, Inc.

Рис. 4-31. Полнолицевые прокладки.

Рисунок 4-34. Прокладка с плоским кольцом и фланец. Любезно предоставлено Flexitallic, Inc.

Рис. 4-34. Прокладка с плоским кольцом и фланец. Предоставлено Flexitallic, Inc.

Рисунок 4-31. Полнолицевые прокладки.

Рисунок 4-32. Прокладки с плоскими кольцами. Предоставлено Flexitallic, Inc

Рисунок 4-35. Прокладки с плоским кольцом между фланцами. Предоставлено Flexitallic, Inc.

Рисунок 4-33.Металлические кольца для фланцев с кольцевым соединением. Предоставлено Flexitallic, Inc.

Рисунок 4-36. Расстояние между зазорами в кольцевом соединении.

в зависимости от размера и прочности фланца. Это важное соображение, которое следует учитывать при определении размеров участков трубопроводов с кольцевыми соединениями.

Для каждого экземпляра прокладки или кольца расстояние между зазорами должно быть отражено в размерах, показанных на чертеже трубопровода. Отметки используются для обозначения каждого места, где прокладка или кольцевой зазор были включены в определение размеров конфигурации трубопровода.Отметки наносятся длиной приблизительно Vs «и размещаются на чертежах трубопроводов рядом с местом, где должна быть установлена прокладка или кольцо. На рис. 4-37 показаны две отметки, по одной на каждом конце клапана, которые были включены в общий размер между поверхностями двух фланцев. Размер 10Vi будет суммой одного клапана и двух прокладок.

КАЖДЫЙ КОМПЛЕКТ ФЛАНЦЕВ ДОЛЖЕН ИМЕТЬ ПРОКЛАДКУ

КЛЕТОЧКА ИСПОЛЬЗУЕТСЯ ДЛЯ ИЗОБРАЖЕНИЯ ПРОКЛАДКИ

Рисунок 4-37. Подбор прокладок.

КЛЕЙКА ИСПОЛЬЗУЕТСЯ ДЛЯ ИЗОБРАЖЕНИЯ ПРОКЛАДКИ

РАЗМЕРЫ ВКЛЮЧАЮТ РАЗМЕР КЛАПАНА ПЛЮС ТОЛЩИНА ДВУХ ПРОКЛАДОК

РАЗМЕРЫ ВКЛЮЧАЮТ РАЗМЕРЫ КЛАПАНА ПЛЮС ТОЛЩИНА ДВУХ ПРОКЛАДОК

Рисунок 4-37. Подбор прокладок.

ГЛАВА 4 КОНТРОЛЬНАЯ ВИКТОРИНА

1. Назовите семь номиналов фунта фланца из кованой стали.

2. Назовите четыре класса давления для чугунных фланцев.

3. Какие три облицовки фланца обсуждаются в этой главе?

4.Какая толщина выступающей поверхности фланца с выступом 600 #?

5. Кратко опишите пять типов фланцев, представленных в этой главе.

6. Укажите размеры O, T и L следующих фланцев.

РАЗМЕР / НОМИНАЛЬНАЯ ИНФОРМАЦИЯ

62 Чертеж и проектирование труб 7. Какова цель фланцевого соединения с диафрагмой?

8. Назовите два типа болтов, используемых для сборки фланцев.

9. В соответствии со стандартами ANSI, по каким осевым линиям фланцы должны проходить через трубу и оборудование?

10.Перечислите четыре материала, из которых изготовлены прокладки.

ИНФОРМАЦИЯ О УПРАЖНЕНИИ

Фитинги, изображенные на рис. 4-38, будут использоваться для выполнения упражнений в главах 4, 5 и 10. Для выполнения упражнений нарисуйте символы ниже, используя следующие инструкции.

• Начните с нуля и начертите все символы в полном масштабе.

• Нарисуйте символы с ПЛИНИЕЙ, имеющей ширину 0,56 дюйма (Vie) для одинарных символов и ширину 0 дюймов для двухлинейной арматуры. Символы, требующие полной круглой формы, должны быть нарисованы с помощью команды ДУГА ПЛИНИИ.Эти дуги можно нарисовать только с окружностью 359 °.

• Создание сварных точек с помощью DONUT диаметром 1,75 дюйма.

• Блокируйте каждый символ по отдельности, используя указанное имя блока. (НЕ включайте текст с заблокированным символом.)

• Поместите базовую точку на одном конце каждого фитинга с помощью опций MIDpoint, ENDpoint или CENter OSNAP.

• В диалоговом окне «Определение блока» установите флажок «Создать значок из геометрии блока».

• СОХРАНИТЕ файл как «FLANGES, dwg».

После создания символов и сохранения чертежа запустите чертеж упражнения и с помощью Центра проектирования AutoCAD откройте файл FLANGES.dwg. Вставьте необходимые символы в соответствующие места.

14-300LT

14–3000D

12-300LT

8-300LT

6-300LT

12–3000D

10-300LT

10-3000D

6-3000D

4-300LT

4-3000D

6-150LT

6-1500D

4-150LT

4-1500D

Рисунок 4-38.Чертеж фланца AutoCAD и имена файлов.

НАРИСИТЕ ВСЕ ВИДЫ, КАК ПОКАЗАНО 12-300 # RFWN

НАРИСОВАТЬ ВСЕ ВИДЫ, КАК ПОКАЗАНО 14-300 # RFWN

НАРИСОВАТЬ ВСЕ ВИДЫ, КАК ПОКАЗАНО 10w-300 # RFWN

мл 1 рн

НАРИСОВАТЬ ВСЕ ВИДЫ, КАК ПОКАЗАНО 18-300 # RFWN

№ | |||

– | (I | ПОДДЕРЖКА МАКИЯЖА НАРИСИТЕ ВСЕ ВИДЫ, КАК ПОКАЗАНО 14 «-300 # RFWN НАРИСИТЕ ВСЕ ВИДЫ, КАК ПОКАЗАНО 12″ -300 # RFWN УПРАЖНЕНИЕ 4-2 CD CO |

Продолжить чтение здесь: Клапаны

Была ли эта статья полезной?

Bolt Hole — обзор

2.3.3 Фланцевые соединения

Фланцевые соединения — это механический непостоянный метод соединения двух компонентов трубопроводов с фланцами и один из наиболее часто используемых методов соединения трубы с трубой, трубы с фитингом и трубы с клапаном. Это механическое соединение, которое при правильной сборке с использованием правильных компонентов и правильной процедуры крепления болтами обеспечивает герметичное соединение, которое при необходимости можно разобрать и собрать.

Фланец — это цельный фитинг с двумя отдельными участками;

- •

Фланец лезвия с отверстиями для болтов и уплотнительной поверхностью.

- •

Фланцевая ступица с концами трубного соединения.

Лезвие с фланцем — это круглая область, через которую проходит стандартная схема крепления болтов, основанная на внешнем диаметре. размер трубы и расчетное давление. У него есть уплотнительная поверхность, точно обработанная до заданной поверхности, на которой устанавливается прокладка, и задний фланец, на котором сидит гайка. Ступица расположена на задней части лопасти и принимает трубу.

Используется несколько методов крепления фланцев к другим фитингам, каждый из которых имеет технические и коммерческие преимущества:

- •

Фланцы с приварной шейкой — прикрепляются одним стыковым сварным швом, высокая надежность.

- •

Фланцы, приварные внахлест — крепятся одним сварным швом, средняя степень целостности.

- •

Фланцы с резьбой — прикрепляются одним концом с резьбой, низкая целостность.

- •

Надвижные фланцы — крепятся одним или иногда двумя угловыми сварными швами, средняя степень целостности.

- •

Фланцы с соединением внахлест n (заглушка) — прикрепляются одним стыковым сварным швом к заглушке, высокая надежность.

- •

Глухие фланцы — крепятся механическим болтом к любому ответному фланцу.

Фланцы с приварной шейкой

Фланцы с приварной шейкой (WN) доступны всех размеров и номиналов и представляют собой лучшую альтернативу для сочетания высокой целостности, средней стоимости установки и стандартизации. Они выпускаются с различными фланцевыми покрытиями, включая три наиболее часто используемых: с выступом (RF) с классами низкого, среднего и высокого давления; плоская поверхность (FF), с классом низкого давления; и кольцевое соединение (RTJ) с классами низкого, среднего, высокого и очень высокого давления.

Фланец приварной шейки представляет собой цельный компонент, состоящий из двух отдельных частей: ступицы и лопасти. Ступица имеет коническую шейку, один конец которой подготовлен для стыкового соединения с трубой, а другой конец укрепляет и поддерживает «лезвие» фланца и предотвращает выпуклость или прогиб при повышенных температурах и давлении. Лезвие имеет схему сверления, которая позволяет стыковать его с другими совместимыми фланцами. Конструкция приварной шейки и высокопрочная стыковая сварка делают этот вариант наиболее надежным вариантом для фланца, который будет подвергаться воздействию повышенных температур и давлений.

Стыковой сварной шов можно исследовать с помощью магнитопорошкового контроля (MPI), дефектоскопии красителя (DPI), радиографии или ультразвукового контроля.

Поверхность фланца, наиболее часто используемая для фланцев с приварной шейкой, — это выступ. Посадочная поверхность прокладки представляет собой круглую возвышающуюся платформу на ¼ ″ над поверхностью круга для болтовых соединений. Класс давления фланца определяет высоту выступа в соответствии с ASME B16.5. Плоский фланец или фланец «анфас» имеет поверхность прокладки в той же плоскости, что и поверхность круга болтового соединения.Применения, в которых используются плоские или полные фланцы, часто — это те, в которых стыковочный фланец или фланцевый фитинг изготавливается из отливки, а стыковка заподлицо означает отсутствие возможности изгиба, растрескивания или деформации фланцевого лезвия.

Облицовка приподнятых и плоских фланцев обрабатывается, и они могут быть фонографическими (спиральными) или концентрическими зубцами. Фонографический означает, что чистовая канавка идет по спирали к центру фланцевой лопасти, а концентрическая канавка означает серию несвязанных концентрических канавок на поверхности фланца.Промышленная норма — это фонографическая зубчатая отделка.

Поверхность покрытия измеряется путем визуального сравнения со стандартами средней шероховатости (Ra). Ra указывается в микродюймах (мкдюйм) или микрометрах (мкм) и отображается как среднее арифметическое значение высоты шероховатости (AARH) или среднеквадратичное значение (rms). AARH и среднеквадратичное значение — это разные методы расчета, дающие по существу один и тот же результат, и для этих продуктов используются взаимозаменяемо.

Микропрофиль на поверхности фланца входит в мягкую прокладку, которая зажата между другими ответными фланцами из-за сжимающих усилий, прилагаемых во время затягивания болтов.

Промышленный стандарт Ra, поставляемый производителями, составляет от 125 до 250 мкдюймов, или от 3,2 до 6,3 мкм, AARH или среднеквадратичное значение. Краткая форма — 125–250 AARH или 3,2–6,4 AARH. Другие варианты отделки доступны по желанию заказчика.

Контактная поверхность прокладки для фланца с кольцевым соединением находится внутри канавки, вырезанной в торцевой поверхности. Стальная кольцевая прокладка входит в пазы ответных фланцев и герметизируется под давлением. Обработка кольцевых канавок и кольцевой прокладки составляет максимум 63 мкм AARH или 1,6 мкм AARH.

Фланцы для приварки внахлест

Фланцы для приварки внахлест доступны до 4 дюймов NPS, но наиболее часто используемый диапазон размеров составляет ½ – 2 дюйма (Рисунок 2-4). Труба вставляется в раструб втулки и приваривается угловым швом. Следует проявлять осторожность, чтобы не протолкнуть трубу слишком глубоко в муфту втулки, чтобы она «опустилась на дно», и в процессе сварки горячая труба расширяется и деформируется из-за того, что она остановлена основанием муфты.

Рисунок 2-4. Рекомендуемый зазор для сварки муфтой перед сваркой.

Радиография углового шва нецелесообразна; поэтому правильная установка и сварка имеют решающее значение. Угловой сварной шов можно проверять методами проверки поверхности, магнитопорошковой или проникающей способностью.

Угловой сварной шов, используемый для прикрепления трубы к фланцу, не считается сварным швом с высокой степенью целостности, и выполнить неразрушающий контроль не так-то просто. Следовательно, использование фланцев для приварки муфт ограничено классами низкого и среднего давления, вплоть до класса ASME 600. Облицовка фланца также обычно ограничивается фланцами с выступом и плоской поверхностью.

Фланцы с резьбой

Фланцы с резьбой обычно используются в диапазоне размеров ½ – 2 ″ и обычно только для инженерных сетей, таких как воздух, вода или азот при низком давлении, вплоть до класса ASME 300. Использование этих фланцев при повышенных температурах не рекомендуется, поскольку геометрия резьбы может деформироваться при повышенных температурах. Поскольку это резьбовое соединение, ему не хватает целостности стыкового сварного шва или стыкового сварного шва. Преимущество в том, что резьбовое соединение не является постоянным и его можно разобрать.Целостность этого соединения может быть улучшена сваркой уплотнения угловым швом; однако это делает его постоянным стыком.

Как и фланец, приваренный враструб, облицовка фланца обычно ограничивается фланцами с выступом (классы низкого, среднего и высокого давления) и плоскими (классы низкого и среднего давления).

Фланцы для соединения внахлест с заглушкой

Фланец для соединения внахлест представляет собой двухкомпонентный узел с заглушкой, над которой размещен фланец с кольцевым соединением внахлест. Затем заглушка приваривается к трубе встык, и фланцевое кольцо можно повернуть для совмещения с ответным фланцем.Этот тип фланцевого соединения особенно полезен для больших или трудно регулируемых фланцев. Фланец с соединением внахлест может использоваться с размерами и классами давления, аналогичными фланцу с приварной шейкой.

Характер этого соединения означает, что торцевая поверхность заглушки также является облицовкой фланца, что делает его приподнятым, и посадочной поверхностью прокладки.

Как и фитинг с приварной шейкой, соединение фланца внахлестку стыковой сваркой можно проверить с помощью магнитопорошкового контроля, дефектоскопии красителя, радиографии или ультразвукового контроля.

Накидные фланцы

Накидные фланцы имеют очень низкопрофильную ступицу, через которую проходит труба. Обычно выполняется два угловых шва: внутренний и внешний. Хотя первоначальная стоимость надвижного фланца меньше стоимости сварной шейки, к моменту выполнения двух угловых сварных швов разница в стоимости очень небольшая. Кроме того, для накидного фланца с двумя угловыми сварными швами требуется два неприводных контакта, а для приварной шейки — один неприводной конец.

Как правило, накладные фланцы доступны в размерах, аналогичных фланцам с приварной шейкой, но обычно не используются выше класса ASME 600.

Глухой фланец

Глухой фланец — это фланец с закрывающей пластиной, заканчивающийся на конце системы трубопроводов. Его можно использовать в сочетании со всеми предыдущими фланцами любых размеров и всех классов давления. Доступны следующие виды облицовки: с выступом (классы низкого, среднего и высокого давления), с плоской поверхностью (класс низкого давления) и кольцевым соединением (с низким, средним, высоким и очень высоким давлением). -классы давления).

Стандарты размеров для фланцев ASME

Стандарты размеров для различных типов фланцев, упомянутых выше, включены в два стандарта ASME: ASME B16.5, от ½ дюйма до 24 дюймов (от DN 15 до 600) и ASME B16.47, от 26 дюймов до 60 дюймов (от DN 650 до 1500). В зависимости от метода соединения фланца и трубы будет применяться один из следующих стандартов размеров ASME: ASME B16.25 для концов под сварку встык, ASME B1.20.1 для концов с резьбой или ASME B16.11 для концов под сварку раструбом. .

Стандарт B16.5, 2003 г., Трубные фланцы и фланцевые фитинги: NPS от ½ ″ до 24 ″, охватывает номинальные значения давления и температуры, материалы, размеры, допуски, маркировку, испытания и методы обозначения отверстий для фланцев труб и фланцевых фитингов.Включены фланцы с обозначениями номинального класса 150, 300, 400, 600, 900, 1500 и 2500 размером от NPS ½ до NPS 24, с требованиями, указанными как в метрических единицах, так и в стандартных единицах измерения США, с диаметром болтов и отверстий для болтов фланца, выраженными в дюймах. единицы; фланцевые фитинги с обозначением номинального класса 150 и 300, размером от NPS ½ до NPS 24, с требованиями, указанными как в метрических единицах, так и в стандартных единицах измерения США, с диаметром болтов и отверстий под болты фланца, выраженным в дюймах; и фланцевые фитинги с обозначением номинального класса 400, 600, 900, 1500 и 2500 с размерами от NPS ½ до NPS 24, которые указаны в Приложении G, в котором только U.Предусмотрены стандартные единицы S.

Этот стандарт ограничен фланцами и фланцевыми фитингами, изготовленными из литых или кованых материалов, глухими фланцами и некоторыми переходными фланцами, изготовленными из литых, кованых или листовых материалов.

В этот стандарт также включены требования и рекомендации относительно фланцевых болтов, фланцевых прокладок и фланцевых соединений. Тема сообщения:

Состав комитета.

Переписка с комитетом B16.

- (1)

Объем.

- (2)

Номинальное давление-температура.

- (3)

Размер компонента.

- (4)

Маркировка.

- (5)

Материалы.

- (6)

Размеры.

- (7)

Допуски.

- (8)

Испытания под давлением.

Стандартный B16.47, Стальные фланцы большого диаметра, охватывает номинальные значения давления и температуры, материалы, размеры, допуски, маркировку и испытания для трубных фланцев размером от 26 до 60 дюймов и номинальных классов 75, 150, 300, 400, 600 и 900.

Фланцы могут быть литыми, коваными или пластинчатыми (только для глухих фланцев), как указано в Таблице 1A. Включены требования и рекомендации относительно болтов и прокладок. Тема сообщения:

Реестр Комитета по стандартам.

- (1)

Объем.

- (2)

Номинальное давление-температура.

- (3)

Размер.

- (4)

Маркировка.

- (5)

Материалы.

- (6)

Размеры.

- (7)

Допуски.

- (8)

Тест.

Pipefitter.com> Инструменты для маркировки> Многоканальный имидж-сканер с блоком включения-выключения

Наша политика возврата

Если вам нужно вернуть товар, напишите нам по адресу info @ pipefitter.com или позвоните нам по телефону 910-592-1310 в течение 30 дней с момента получения для получения инструкций. Вы получите дальнейшие инструкции с номером разрешения на возврат. Номер разрешения на возврат ДОЛЖЕН быть на упаковке. Любой возврат, запрошенный через 30 дней, будет выплачен 20% комиссии за пополнение запасов.

Транспортные расходы при возврате / обмене оплачиваются заказчиком. Pipefitter.com не несет ответственности за недостающие поставки.

Все возвраты должны быть в пригодном для перепродажи состоянии и содержать все оригинальное содержимое.