Поглощающий аппарат 73ZW, класс Т3, цена, характеристики, вес, габариты, чертеж 110100-5-00 У2, описание, габаритные размеры, 73ZW вес

В классе Т3 (смотреть) на сегодняшний день представлено всего два поглощающих аппарата (73ZW / АПЭ-120) и оба они – эластомерные. На этой странице рассмотрим один из них — 73ZW 110100-5-00У2 (чертежный номер), по своему названию очень похож на относящемуся к классу Т2 73 ZW с чертежным номером 110100-5-00У (визуально их можно отличить только по плите упорной — у аппарата класса Т3 она на 20 мм тоньше).

Эластомерными эти ПА называют из-за используемого синтетического вещества — эластомера которым наполняют цилиндр.

Суть работы ЭПА заключается в том, что во время передачи продольных усилий вагона через автосцепку на аппарат — высоковязкий материал перетекает под давления поршня из одной части в другую.

К особенностям этого класса относят регулируемые характеристики, это значит, что если сила удара будет увеличиваться, то и силы гашения и упругости пропорционально возрастут.

Также преимуществами этих аппаратов считают:

— Сведены к минимуму механические износы силовых деталей, что снижает затраты при ремонте.

73 ZW изготавливается в соответствии с ГОСТ 3471-81 и комплектуется упорной плитой.

Основные характеристики:

Конструктивный ход: 100 мм,

Заявленные температурные пределы: от +50 до — 60 °С,

Энергоемкость: 140 кДж,

Размеры эластомерного поглощающего аппарата 73ZW: 620*318*230 мм

Вес поглощающего аппарата 73ZW: 205-215 кг.

Код ТН ВЭД: 8607 30

Нормы погрузки:

Автотранспорт — 95 шт.

ЖД Контейнер — 100 шт.

Уважаемые посетители в связи с постоянно меняющейся конъюнктурой рынка и отпускных цен заводов изготовителей при заинтересованности в данной продукции вы можете связаться с нами по координатам указанным в разделе Контакты,

egdk.ru

Устройство и работа эластомерных поглощающих аппаратов моделей АПЭ- 95-УВЗ, АПЭ-120-И, 73ZW (КАМАХ), их клеймение ~ Вагонник

Назначение 73ZW

ЗАМЕЧАНИЕ: Энергоемкость поглощающего аппарата 73ZW – 130 кДж.Поглощающий аппарат 73ZW предназначен для установки на вагоны, перевозящие опасные грузы и имеющие расстояние от упора головы автосцепки до переднего упора не менее 110 мм.

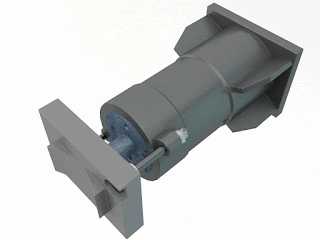

Устройство аппарата 73ZW

Поглощающий аппарат 73ZW состоит из следующих основных частей:•корпуса поглощающего аппарата;

•упорной плиты с четырьмя болтами, гайками и шплинтами;

•монтажных планок;

•эластомерного амортизатора.

Для предварительного поджатия аппарата с целью облегчения монтажа при поставке на вагон между монтажными планками и приливами корпуса закладываются дистанционные вкладыши, которые выпадают при первом сжатии аппарата в процессе маневровых работ.

Устройство амортизатора KZE-5-R2-1

Эластомерный амортизатор KZE-5-R2-1 представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упругосжимаемым рабочим материалом (эластомером).

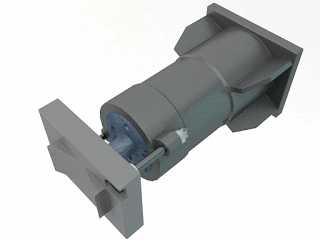

Размеры поглощающего аппарата 73ZW

Размеры поглощающего аппарата 73ZW – 230х318х478.

Клеймение поглощающего аппарата 73ZW (КАМАХ)

Клеймо наносится на корпус поглощающего аппарата.

Назначение поглощающего аппарата АПЭ-120-И

ЗАМЕЧАНИЕ: 1.Поглощающий аппарат АПЭ-120-И предназначен в первую очередь для установки на цистерны и грузовые вагоны, перевозящие опасные грузы, имеющие расстояние от упора головы автосцепки до переднего упора не менее 120 мм. 2. Энергоемкость аппарата -160 кДж

Поглощающий аппарат АПЭ-120-И является эластомерным поглощающим аппаратом с повышенной энергоемкостью и предназначен для защиты конструкции вагонов и перевозимых ими грузов от действия продольных нагрузок, возникающих от соударения вагонов при маневровых работах на сортировочных горках и переходных режимах ведения поезда.

Устройство поглощающего аппарата АПЭ-120-И

Поглощающий аппарат АПЭ-120-И представляет собой двухкамерный амортизатор, состоящий из:

•корпуса;

•шток – поршня;

•донышка;

•гайки, разделяющей внутреннюю полость аппарата на две камеры;

•болтов;

•плиты.

Размеры поглощающего аппарата АПЭ-120-И

Размеры аппарата АПЭ-120-И – 230х318х568 мм.

Клеймение поглощающего аппарата АПЭ-120-И

Клеймо наносится на корпусе.

Назначение поглощающего аппарата АПЭ-95-УВЗ

ЗАМЕЧАНИЕ: 1. Ход аппарата АПЭ-95-УВЗ – 95 мм. 2. Номинальная энергоемкость – не менее 110 кДж.

Эластомерный поглощающий аппарат АПЭ-95-УВЗ предназначен для защиты подвижного состава от действия продольных нагрузок при различных режимах эксплуатации.

Устройство поглощающего аппарата АПЭ-95-УВЗ

Поглощающий аппарат АПЭ-95-УВЗ состоит из литого корпуса (1) с антифрикционным кольцом (3) и амортизатора (2).

Эластомерный амортизатор

Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым рабочим материалом (эластомером).

Размеры поглощающего аппарата АПЭ-95-УВЗ

Размеры поглощающего аппарата АПЭ-95-УВЗ – 230х318х568 мм.

Работа поглощающего аппарата АПЭ-95-УВЗ

При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленным на штоке. Обратный ход штока обеспечивается за счет накопления энергии в камере сжатия.

Клеймение поглощающего аппарата АПЭ-95-УВЗ

Клеймо наносится на корпус поглощающего аппарата.

www.xn--80adeukqag.xn--p1ai

2.7 Эластомерный поглощающий аппарат 73 zw

Эластомерный амортизатор типа 73 ZW представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекают (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленным на штоке.Эластомерный поглощающий аппарат 73 ZW фирмы КАМАХ (см. рис. 2.8) предназначен для установки в стандартных автосцепках российских грузовых вагонов. Благодаря своим габаритам он полностью может заменять применяемые до сих пор пружинно- фрикционные аппараты.

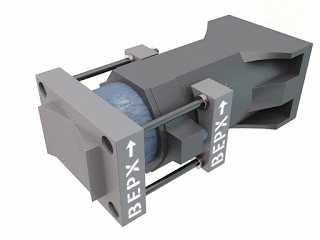

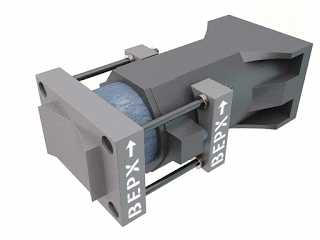

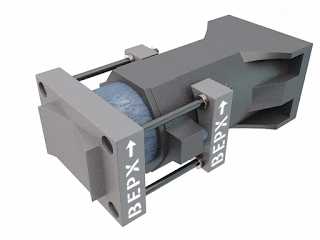

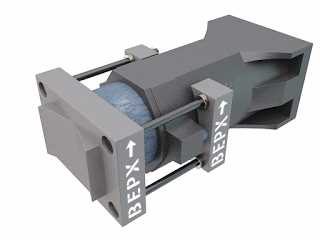

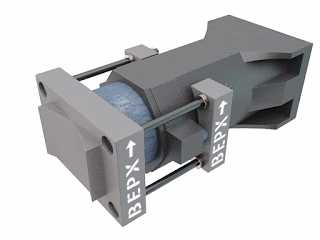

Рис. 2.8. Эластомерный поглощающий аппарат 73 ZW

По сравнению с традиционными, т.е. фрикционно-пружинными и гидравлическими поглощающими аппаратами, поглощающие аппараты 73 ZW характеризуются следующими преимуществами:

— большой энергоемкостью при низкой концевой силе переносимой на конструкцию вагона, положительно влияет на живучесть конструкции и защиту перевозимого груза;

— большая стабильность характеристики в широком диапазоне рабочих температур от -60до +60;

— отсутствие заклинивания, характерного для пружинно – фрикционных аппаратов, а также запозданий в возвращении в исходное положение, после прекращения действия наружной силовой энергии (нагрузки), появляющейся в гидравлических аппаратах;

— легкий монтаж и демонтаж при использовании до сих пор применяемых приборов;

— легкая консервация и уход.

Поглощающие аппараты фирмы КАМАХ оборудованы высокоисправными эластомерными амортизаторами, установленными в мощном корпусе. Благодаря плавной характеристике и большому энергопоглощению, сила и ускорение, воздействующие на раму вагона и груз, более низкое, в результате чего сохранность вагона и груза и безопасность движения поездов повышается.

Применяемое в поглощающих аппаратах амортизирующее вещество КАМАХIL сохраняет свои физико-химические свойства на протяжении десятилетий и благоприятствует окружающей среде.

Поглощающие аппараты 73 ZW подвергались в железнодорожных институтах Польши и России стендовым и ресурсным испытаниям в широком масштабе, начиная с 1990 года. Эти испытания бесспорно подтвердили их преимущество по сравнению с применяемыми до сих пор решениями.

Эластомерные поглощающие аппараты 73 ZW имеют допуск ВНИИЖТ МПС г. Москвы РФ № В-33/14 от 16.04.1996г. и № В-33/3 от 03.06.1996г. на неограниченное применение на РЖД, а также утвержденные МПС «Инструкция по обслуживанию и эксплуатации» и «Технические условия изготовления и приемки».

Во всех эластомерных аппаратах используется эффект динамических потерь при перетекании эластомера через малый концевой зазор. Величина зазора составляет десятые доли миллиметра при номинальном диаметре поршня 120-150 мм. Этим условием определяют высокие требования к точности изготовления аппарата в целом. И к точности центрирования поршня на всей длине рабочего хода. Высокие требования к прочности рабочего цилиндра обусловлены большими рабочими давлениями 450 МПа.

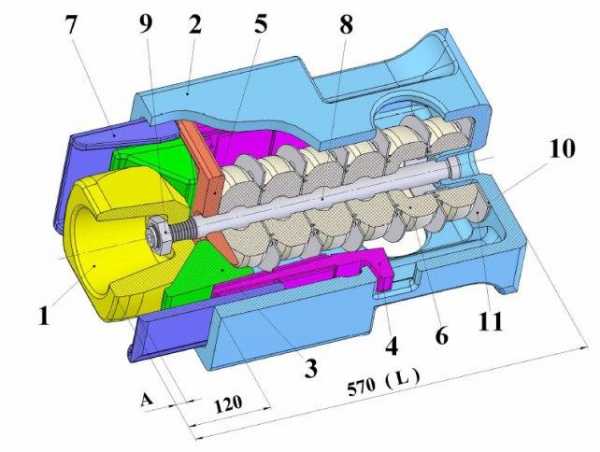

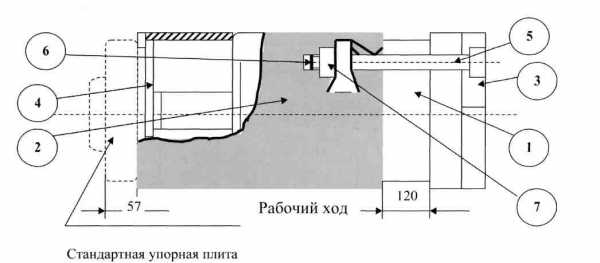

Аппарат 73 ZW (рис. 2.9) состоит из корпуса 8, эластомерного амортизатора 7, упорной плиты 1, в которой закреплены монтажные болты. На каждой паре болтов установлена монтажная планка 3, закрепленная типовым креплением, состоящая из шайбы 4, гайки 5, шплинта 6. При подготовке к установке на вагон аппарат сжимают на прессе и между монтажной планкой 3 и приливом корпуса устанавливают дистанционный вкладыш 2. Для беспрепятственного выпадения вкладышей аппарат должен быть правильно сориентирован при постановке на вагон (в соответствии с надписями «ВВЕРХ» на упорной плите и монтажной планке), иначе монтажный болт упорной плиты может помешать выпадению вкладышей. Усилие начальной затяжки аппарата составляет 200 кН (20 тс), поэтому для обслуживания в депо необходимо иметь мощный пресс с усилием не менее 300 кН (30тс). В условиях вагонного депо инструкцией по обслуживанию аппарата предусмотрены лишь замена упорной плиты и смазка корпуса. Работы по ремонту самого эластомерного амортизатора должны производится только на заводе-изготовителе или организованных изготовителем специализированных пунктах обслуживания.

Рис. 2.9. Схема 73 ZW

При частичной разборке аппарата в депо необходимо установить аппарат вертикально на упорную плиту 1, отвинтить гайки 5 болтового крепления, снять монтажные планки 3 и поднять корпус 8 аппарата. Сборка аппарата производится в обратном порядке.

Основные показатели аппарата приведены в табл.2.2. его динамическая характеристика при соударении вагонов массой 100 т со скоростью 8,8 км/ч.

Табл. 2.2. Технические характеристики поглощающего аппарата 73 ZW

1 | Конструктивный ход, Хк, мм | 110 |

2 | Динамическая энергоемкость Еd,кДж | 195 |

3 | Сила начальной затяжки РО, Кн | 200 |

4 | Статическая сила сопротивления при рабочем ходе, равном конструктивному Рk, кН | 1600 |

5 | Номинальная скорость соударения вагонов массой 100т Vn, м/с (км/ч) | 3(11) |

6 | Диапазон рабочих температур | от-60С+50С |

7 | Установочные габариты в соответствии с ГОСТ | 3475-81 |

8 | Масса в сборе | 214 |

studfiles.net

Эластомерные поглощающие аппараты

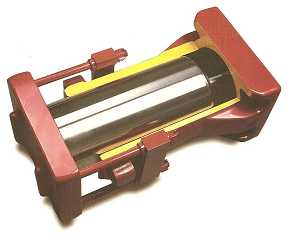

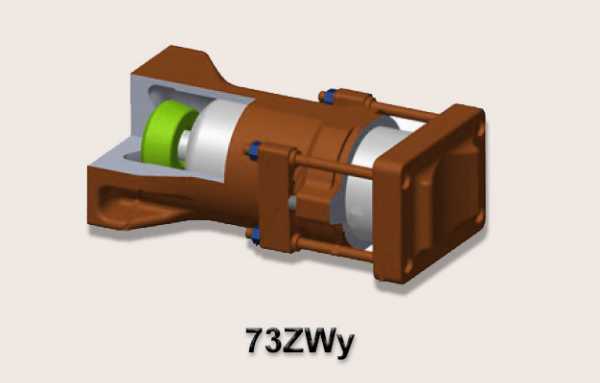

Первым эластомерным аппаратом, появившимся в России еще в середине 90-х годов прошлого века, стал аппарат 73ZW, Он состоит из литого корпуса, амортизатора, наполненного эластомерной композицией, и упорной плиты. Несмотря на высокую энергоемкость, которая в 3—4 раза превышала энергоемкость выпускавшихся в то время пружинно-фрикционных аппаратов Ш-2-В, аппарат не выполнял требования, предъявляемые к величине силы статического закрытия. В связи с этим в 2004 г. была проведена модернизация аппарата. В результате нее в конструкцию аппарата был добавлен упругий полимерный элемент, Это и позволило реализовать требуемую силу статического закрытия аппарата. При этом модель получила обозначение 73ZWy.

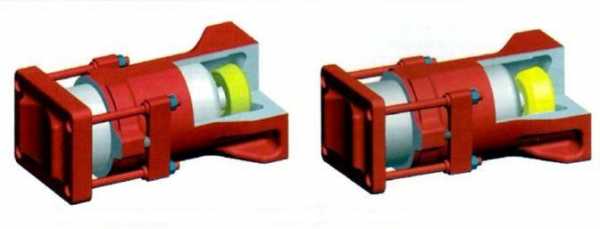

Рисунок 13 – Поглощающие аппараты 73ZWy класса Т2, 73ZWy2 Т3

В том же году начался серийный выпуск аппарата 73ZWy2, который по своим характеристикам соответствовал классу ТЗ. Визуально друг от друга эти две модели можно отличить лишь по толщине упорной плиты. У модели 73ZWy2 она на 20 мм тоньше стандартной. В 2001 г. российские производители освоили серийный выпуск отечественных эластомерных аппаратов. Специалисты ООО «НПК «Уралвагонзавод»» разработали и начали серийный выпуск аппарата модели АПЭ-95-УВЗ. Конструктивно этот аппарат выполнен из литого корпуса и амортизатора, заполненного эластомерной композицией.

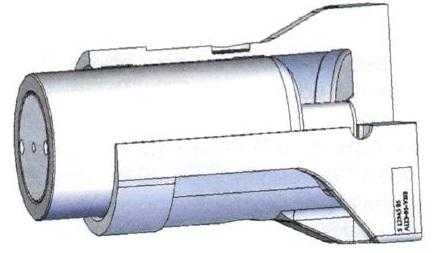

Рисунок 15 – Поглощающий аппарат АПЭ-95-УВЗ класса Т2

В отличие от аналогов аппарат АПЭ-95-УВЗ упорной плитой не комплектуется, Стоит также отметить, что с 2008 г. данный аппарат был модернизирован по тем же причинам, что и 73ZW. В его конструкцию также вошел упругий полимерный элемент, получивший наименование эластичной вставки. Еще две модели отечественных эластомерных аппаратов выпускает ОАО «Авиаагрегат». Характерным признаком этих моделей является отсутствие литого корпуса. Освоение серийного производства эластомерных поглощающих аппаратов было начато на этом предприятии в 1999— 2001 гг. с модели АПЭ-120-И. Аппарат состоит из цилиндрического корпуса, штока с поршнем, донышка и промежуточной гайки. В комплект также входит и упорная плита.

Рисунок 16 – Поглощающий аппарат АПЭ-120-И классаТ3

Данный аппарат имеет две внутренние камеры — цилиндрическую и сферическую, в то время как все прочие имеют только цилиндрическую. Это позволило реализовать достаточно большую силу статического закрытия аппарата. С 2009 г, серийно начал выпускаться аппарат АПЭ-90-А. Он имеет внешний вид, схожий с моделью АПЭ-120-И. Однако в его комплект не входит упорная плита, а для обеспечения необходимых габаритных размеров в конструкцию аппарата вошла дополнительная плита, не являющаяся упорной. Также внешним отличительным признаком является более массивная задняя плита.

Рисунок 17 – Поглощающий аппарат АПЭ-90-А класса Т2

В настоящее время на завершающей стадии разработки находится еще ряд моделей поглощающих аппаратов. Сотрудники ОАО «НПК «Уралвагонзавод»» разрабатывают аппарат класса Т1 с применением упругих полимерных элементов, а также эластомерный аппарат класса ТЗ. Специалистами ООО «НПП Дипром» разработан поглощающий аппарат класса Т2, получивший наименование ПМКЭ-110. Этот аппарат создан на базе аппарата ПМК-110-К-23 с использованием эластомерной вставки вместо пружин. ОАО «Авиаагрегат» разрабатывает конструкцию эластомерного поглощающего аппрата класса Т1 с использованием полимерных элементов.

ОАО «АЗОВМАШ» разработан поглощающий аппарат АПМ-120-Т1. ОН представляет собой механизм упруго-фрикционного типа, разработан на базе серийного выпускаемого поглощающего аппарата ПМКП-110К-23. Вместо пружинного комплекта в нем используется пакет упругих элементов 6. Стабилизацию силовой характеристики пакета упругих элементов 6 обеспечивают регулировочные пластины 10 и пластина 11. Фиксацию всех деталей в аппарате обеспечивает болт стяжной 8 с гайкой 9.

Рисунок 18 – Поглощающий аппарат АПМ-120-Т1

1-конус нажимной; 2 — корпус; 3 — клин; 4 — пластина неподвижная; 5 –пластина опорная; 6-пакет упругих элементов; 7- пластина подвижная; 8 — болт стяжной; 9 — гайка М30-6Н.20 ГОСТ 5916-70; 10- пластина регулировочная; 11- пластина.

Основные технические показатели аппаратов, рассмотренных выше, а также массово встречающихся в эксплуатации, приведены в табл. 3.

Таблица 5 – Основные технические характеристики аппаратов

Современные поглощающие аппараты в 2—4 раза превосходят пружинно-фрикционные аппараты Ш-2-В по энергоемкости, и обеспечивают благодаря этому, лучшую защиту вагона и перевозимого груза от повреждающего воздействия продольных сил в поездном и маневровом режимах эксплуатации, Большинство из этих аппаратов обладает высокой стабильностью силовой характеристики, надежностью, большим сроком службы. Исходя из этого для повышения сохранности вагонов и перевозимых грузов необходимо насыщение вагонного парка новыми, более энергоемкими поглощающими аппаратами, не только путем их установки на вновь строящийся подвижной состав, но и на вагоны, проходящие плановые виды ремонта. Еще одно несомненное достоинство современных аппаратов — высокий гарантийный срок службы (таблица 6). У большинства аппаратов он составляет 8 лет.

Таблица 6 – Сроки службы и гарантийные обязательства поглощающих аппаратов

Их ремонт предусмотрен в условиях заводов-изготовителей или в специализированных ремонтных центрах, имеющих необходимое оборудование для проверки силовой характеристики после ремонта. При плановых видах ремонта вагонов на вагоноремонтных предприятиях следует только снять аппарат, в контрольном пункте автосцепки КПА оценить его техническое состояние по внешним браковочным признакам, зарядить, засунуть аппарат с упорной плитой в тяговый хомут и установить на вагон.

Виды и сроки технического обслуживания и ремонта автосцепки

Автосцепные устройства подвижного состава должно постоянно находиться в исправном состоянии. Чтобы своевременно обнаружить и устранить возникшие неисправности, кроме проверки устройства в поездах предусмотрены наружный осмотр (без снятия с подвижного состава узлов и деталей) и полный осмотр (со снятием с подвижного состава съемные узлов и деталей).

Наружный осмотр автосцепного устройства производится во время текущего отцепочного ремонта вагонов, единой технической ревизии пассажирских вагонов, промывочного ремонта паровозов, текущего ремонта ТР-1 тепловозов, электровозов и вагонов дизель- и электропоездов для определения работоспособности устройства в целом, проверки взаимодействия его узлов и деталей без конкретной оценки состояния каждой детали.

Полный осмотр автосцепного устройства производится при капитальном и деповском ремонтах вагонов, капитальном ремонте локомотивов и вагонов электропоездов, текущих ремонтах ТР-2, ТР-3 тепловозов, электровозов и вагонов дизель- и электропоездов, подъемочном ремонте паровозов. При капитальном ремонте группового рефрижераторного подвижного состава автосцепки СА-Д заменяют автосцепками СА-3.

Исправное действие автосцепного устройства вагона или локомотива без ремонта или замены какой-либо детали гарантируется при выпуске единицы подвижного состава из капитального и деповского ремонта на срок не менее чем до следующего планового ремонта. Если повреждение детали или узла автосцепного устройства произойдет ранее указанного срока по вине пункта ремонта автосцепки, то в этом случае представители вагонного или локомотивного хозяйства составляют акт-рекламацию в установленном порядке.

Порядок полного осмотра автосцепного устройства при капитальном и других видах ремонта подвижного состава в принципе одинаков, различия заключаются главным образом только в браковочных нормах. При заводском ремонте установлены повышенные требования к наиболее изнашиваемым поверхностям некоторых деталей.

Гарантийный срок на резинометаллические элементы составляет четыре года. Ранее в соответствии с Инструкцией по ремонту и обслуживанию автосцепного устройства к эксплуатации допускались поглощающие аппараты только с резинометаллическими элементами, у которых не истек гарантийный срок. Однако на самих элементах маркировки с указанием номера завода-изготовителя и года изготовления отсутствия, что затрудняло контроль за их годностью. Позднее в инструкцию были внесены изменения, в соответствии с которыми резинометаллические элементы поглощающих аппаратов, изготовленных после 2001., должно иметь упомянутую маркировку.

раздел – Технология ремонта автосцепки (поглощающего аппарата)

Основные неисправности, износы, повреждения автосцепки (поглощающего аппарата)

studfiles.net

Эластомерный поглощаюший аппарат ЭПА 73ZW 3D | Железнодорожный транспорт

Эластомерные поглощающие аппараты получают все большее распространение, успешно применяются в амортизирующих устройствах, работающих при низких (до 70 °С) и высоких температурах. Применяемые в аппаратах силиконовые эластомеры способны к большим обратимым высокоэластическим деформациям. Такие поглощающие аппараты (полный ход 90 мм, сила предварительного сжатия 200-220 кН, максимальная сила сжатия 1000-1500 кН, при статическом и динамическом приложении сил сжатия соответственно 55 и 130 кДж, коэффициент восприятия кинетической энергии удара соответственно 0,4 и 0,75, габаритные размеры 230×318×625 мм, масса 214 кг). Аппарат 73ZW по сравнению с другими типами поглощающих аппаратов имеет ряд преимуществ: большая энергоемкость; высокая стабильность работы при температурах от -60° до 60 °С; отсутствие заклинивания и запаздывания возвращения в исходное положение после прекращения действия сжимающей силы; простота конструкции и др. Такие поглощающие аппараты отличаются высокой стойкостью к естественным и искусственным факторам старения. При равных габаритных размерах эластомерные поглощающие аппараты имеют по сравнению с другими аппаратами более высокую удельную энергоемкость, приходящуюся на единицу веса, а также более простую конструкцию. Однако при изготовлении их требуется высокая точность механической обработки поршней и цилиндров для создания герметически заполняемых объемов эластомером, работающим под давлением до 500 МПа. Преимуществом эластомера является его сжимаемость под давлением в замкнутом объеме до 15%, высокая вязкость и ее малое изменение при колебаниях температуры.

Состав: 3D Модель, Сборка

Софт: Компас V13

vmasshtabe.ru

Особенности конструкции поглощающих аппаратов повышенной энергоёмкости ~ Вагонник

На железных дорогах РФ в настоящем временем внедряют в эксплуатацию поглощающие аппараты повышенной энергоемкости: пружинно-фрикционного типа ПМК-110 и Ш-6-ТО-4; эластомерных поглощающих аппаратов 73 ZW, 73ZW12 (производства заводов Польши), АПЭ-95-УВЗ, АПЭ-120-И.500 и ЭПА-120 (производства заводов России).- ПМК-110 ПО 70

- Ш-6-ТО-4 120 85

- 732\У12 120 135

- АПЭ-95-УВЗ 95 130

- АПЭ-120-И.500 120 160

- ЭПА-120 120 140

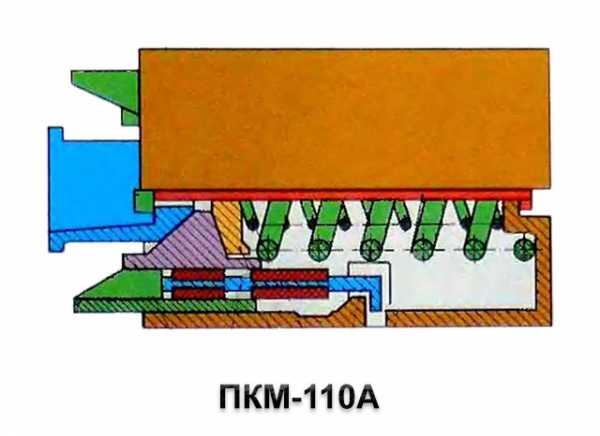

Аппаратами данного типа оборудуются вагоны рефрижераторного подвижного состава, платформы для перевозки контейнеров и частично восьмиосные вагоны. Поглощающий аппарат ПМК110А имеет рабочий ход 110мм. Энергоемкость поглощающего аппарата ПМК110А в состоянии поставки составляет около 35кДж. Работа аппарата в условиях эксплуатации характеризуется более высокой скоростью приработки, чем у поглощающего аппарата Ш-2-В. Энергоемкость приработанных поглощающих аппаратов ПМК110А составляет 70-80кДж.

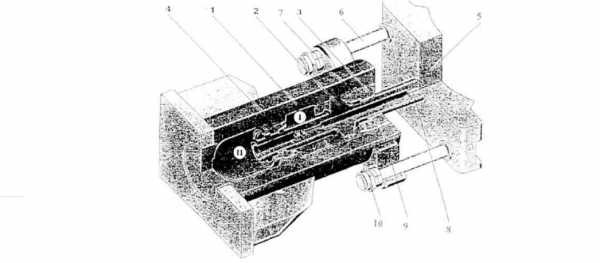

Аппаратами данного типа оборудуются вагоны рефрижераторного подвижного состава, платформы для перевозки контейнеров и частично восьмиосные вагоны. Поглощающий аппарат ПМК110А имеет рабочий ход 110мм. Энергоемкость поглощающего аппарата ПМК110А в состоянии поставки составляет около 35кДж. Работа аппарата в условиях эксплуатации характеризуется более высокой скоростью приработки, чем у поглощающего аппарата Ш-2-В. Энергоемкость приработанных поглощающих аппаратов ПМК110А составляет 70-80кДж.Поглощающий аппарат Ш-6-ТО-4 — шестигранный 6 тип термообработанный объединенный для 4-х осных вагонов (см. рис. 6 и рис. 7) разработан для грузового четырехосного подвижного состава и относится к аппаратам пружин но-фрикционного типа. Аппарат имеет шестигранную схему фрикционного узла по типу аппаратов Ш-1ТМ и Ш-2-В, но другое конструктивное исполнение. Рабочий ход аппарата составляет 120мм. Энергоемкость аппарата в состоянии поставки составляет около 40кДж, а в приработанном состоянии — 85-90кДж.

Поглощающий аппарат Ш-6-ТО-4 взаимозаменяемый с аппаратами Ш-1-ТМ и Ш-2-В по установочным размерам. Однако следует отметить, что при установке данного аппарата на вагоны прежней постройки требуется модернизация упоров для обеспечения возможности свободного размещения между ними съемного днища. Аппарат состоит из корпуса 4, выполненного за одно целое с тяговым хомутом, отъемного днища 9, нажимного конуса 1, фрикционных клиньев 2, опорной шайбы 3, наружной пружины 6, внутренних пружин 7 (между которыми установлена промежуточная шайба 5), стяжного болта 8 с гайкой.

Поглощающий аппарат 73ZW12 (см. рис. 8) состоит из эластомерного амортизатора 1 с задней плитой 3 и с болтами 5, корпуса поглощающего аппарата 2 и крышки 4. Для предварительного поджатия аппарата с целью обеспечения монтажа при постановке на вагон, между гайками 6 и приливами корпуса закладываются дистанционные вкладыши 7, которые выпадают при первом сжатии в процессе маневровых работ.

Эластомерный амортизатор представляет собой цилиндрический корпус из высокопрочной стали, заполненный высоковязким упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление.

При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном на штоке. Обратный ход штока обеспечивается за счет накопления энергии в камере сжатия.

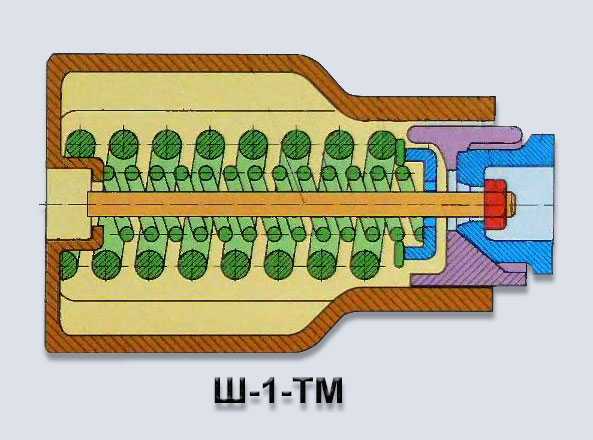

Поглощающий аппарат АПЭ-95-УВЗ (см. рис. 9) состоит из литого корпуса поглощающего аппарата 1 с антифрикционным кольцом 3 и амортизатора 2. Эластомерный амортизатор 2 представляет цилиндрический корпус из высокопрочной стали, заполненный высоковязким, упруго сжимаемым рабочим материалом (эластомером).

Поглощающий аппарат АПЭ-95-УВЗ (см. рис. 9) состоит из литого корпуса поглощающего аппарата 1 с антифрикционным кольцом 3 и амортизатора 2. Эластомерный амортизатор 2 представляет цилиндрический корпус из высокопрочной стали, заполненный высоковязким, упруго сжимаемым рабочим материалом (эластомером). При сжатии амортизатора шток входит в корпус и сжимает эластомер, создавая высокое внутреннее давление. При ударном (динамическом) сжатии амортизатора поглощение энергии происходит за счет перетекания (дросселирования) рабочего материала через калиброванный зазор между корпусом амортизатора и поршнем, установленном на штоке. Обратный ход штока обеспечивается за счет накопления энергии в камере сжатия.

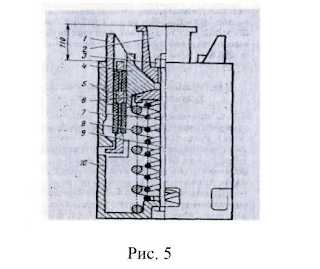

Поглощающий аппарат АПЭ-120-И.500 (см. рис. 10) в состоянии поставки состоит из следующих основных частей: Корпуса 1, плиты упорной 5, штока-поршня 2, двух стяжных болтов 6, четырех полуколец 7, служащих для обеспечения монтажа аппарата на вагон. Корпус аппарата является основной деталью и изготовляется из высокопрочной стали. Внутри корпуса размещены: шток-поршень 2, донышко 3 и гайка 4, разделяющая внутреннюю полость корпуса на две изолированные камеры — сжатия и дросселирования. Обе камеры заполнены амортизирующей демпфирующей композицией АДК или АСК, разработанных специально для использования в поглощающих аппаратах автосцепного устройства грузовых вагонов. При маневровых работах и в процессе эксплуатации, воздействие через упорную плиту на шток аппарата приводит к сжатию АДК или АСК в одной из камер и дросселирования через калиброванный зазор в другой, в результате чего происходит поглощение и рассеивание (диссипация) энергии. Обратный ход штока обеспечивается за счет накопленной энергии в камере сжатия.

Поглощающий аппарат АПЭ-120-И.500 (см. рис. 10) в состоянии поставки состоит из следующих основных частей: Корпуса 1, плиты упорной 5, штока-поршня 2, двух стяжных болтов 6, четырех полуколец 7, служащих для обеспечения монтажа аппарата на вагон. Корпус аппарата является основной деталью и изготовляется из высокопрочной стали. Внутри корпуса размещены: шток-поршень 2, донышко 3 и гайка 4, разделяющая внутреннюю полость корпуса на две изолированные камеры — сжатия и дросселирования. Обе камеры заполнены амортизирующей демпфирующей композицией АДК или АСК, разработанных специально для использования в поглощающих аппаратах автосцепного устройства грузовых вагонов. При маневровых работах и в процессе эксплуатации, воздействие через упорную плиту на шток аппарата приводит к сжатию АДК или АСК в одной из камер и дросселирования через калиброванный зазор в другой, в результате чего происходит поглощение и рассеивание (диссипация) энергии. Обратный ход штока обеспечивается за счет накопленной энергии в камере сжатия.

Фрикционный поглощающий аппарат РТ-120 (класс Т1)

Изготовление ООО «Коммерческий центр РИЦ» по документации компании «Майнер» (США). Аппарат с полимерными упругими элементами полностью взаимозаменяем с находящимися в эксплуатации фрикционными поглощающими аппаратами и предназначен для оборудования четырехосных грузовых вагонов, осуществляющих перевозку массовых не опасных грузов. Аппараты должны устанавливаться на вагоны с ударной розеткой длиной выступающей части 130мм и передними планками против истирания длиной 180 мм. Основной конструктивной особенностью поглощающего аппарата РТ-120 является наличие в корпусе в зоне контакта с клиньями Н-образных канавок в которых запрессованы бронзовые вкладыши.

Аппарат работает следующим образом. При маневровых соударениях вагонов и в процессе движения поезда воздействие через упорную плиту приводит (см. рис.11, фото) к перемещению нажимного конуса 3 и фрикционных клиньев 2 внутрь корпуса 1, сжимая упругие элементы 4 через шайбу 6. При этом нажимной конус распирает фрикционные клинья, которые перемещаются по внутренним стенкам горловины со значительным трением, выделяя тепло и поглощая энергию. Наличие бронзовых вкладышей в зоне контакта клиньев с корпусом выполняющих функцию твердой смазки, снижает интенсивность износа корпусов и клиньев.

Технические характеристики:

- Тип аппарата Фрикционный

- Максимальный ход 120мм

- Максимальная энергоёмкость (при силе ЗМН) 90кДж

- Срок эксплуатации до капитального ремонта 16 лет

- Срок службы 32 года

Рисунок 11

1- корпус. 2 — фрикционные клинья. 3 — нажимной конус. 4 — комплект упругих элементов (резинометаллический). 5 — направляющий стержень.6 — шайба.

vagonnik.blogspot.com

Поглощающие аппараты | PROлокомотив

Автор: admin Рубрика: Оборудование локомотивовПоглощающие аппараты применяются для обеспечения частичного смягчения удара, снижения разрывных усилий, возникающих в торцевой балке, в месте сочленения автосцепного устройства и хребтовой рамы кузова. Эффективность их работы осуществлена посредством образования в механизме аппарата противодействующих сил сопротивления, а также изменения и распределения энергии соударения в другие виды кинетических сил.

В данное время, в конструкции механизмов поглощающих аппаратов устанавливаемых на новые вагоны, имеются значительные изменения, от раннее выпускаемых. Причиной тому послужило введение OCT 32.175 в начале 2000 годов, что способствовало разработке новых видов поглощающих аппаратов с использованием современных устройств и инновационных материалов. Порядка двенадцати крупносерийно изготавливаемых моделей поглощающих аппаратов спроектировано за последнее десятилетие.

По техническим характеристикам и методам гашения кинетической энергии, поглощающие аппараты разделены на следующие виды:

Фрикционные (ударопогашение преобразуется трением возникающим при работе фрикционных элементов конструкции)

Гидравлические (распределение сил при перетекании жидкости в рабочих камерах)

Эластомерные (сопротивление путем сдавливания эластомерного материала)

Аппараты из упругих элементов (преобразование поступившей силы при трении и деформации упругих частей)

Комбинированные (предполагает использование в конструкции аппарата более одного вышеуказанного способа)

Все производимые модели должны соответствовать стандартизирующему требованию по габаритным размерам, предусматривающее обеспечение возможности установки на железнодорожный подвижной состав, согласно ГОСТ 3475-81.

Все аппараты разделены на четыре типа в зависимости от энергоемкости

- T0 – пружинно-фрикционные аппараты.

- T1 – фрикционные аппараты с комбинированными. упругими элементами.

- T2 – эластомерные аппараты, иногда комбинированные.

- T3 – эластомерные поглощающие аппараты.

Аппараты типа T0 , к данному классу относятся следующие аппараты:

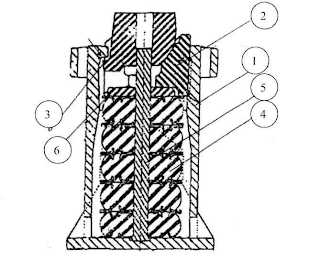

Ш-1-TM (Ш–шестигранный, 1–вариант конструкции, T–термоупроченный, M–модернизированный) устанавливается на четырехосные грузовые вагоны с длинной ударной розеткой 185мм и постройки до 1985 года. Конструктивный рабочий ход 70 мм, энергоемкость 25 кДж.

Ш-2-T второй вариант конструкции, устанавливается на восьмиосных грузовых вагонах. Конструктивный рабочий ход 110 мм, энергоемкость 65 кДж.

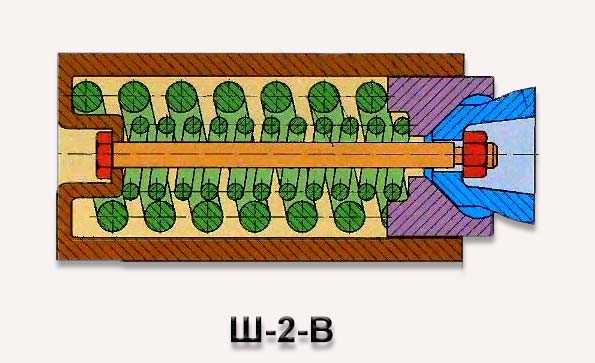

Ш-2-B (B–взаимозаменяемый) устанавливается на основные типы подвижного состава с длинной ударной розетки 130мм. Конструктивный рабочий ход 90 мм, энергоемкость 46 кДж.

Ш-6-TO-4 (6–вариант конструкции, T–термоупроченный, O–объединенный, для четырехосных вагонов) поставлялся на четырехосные вагоны с длинной выступающей части ударной розетки 130мм.

ПМК-110A (П–прямоугольный, MK–металлокерамический, 110A–рабочий ход) устанавливается на рефрижераторных, восьмиосных вагонах, фитинговых платформах для перевозки контейнеров.

ЦНИИ–H6 (ЦНИИ–центральный научно-исследовательский институт, H–Новикова) применяется на электропоездах, цельнометаллических вагонах, а также рефрижераторном подвижном составе.

Аппараты T1 используются на основных типах подвижного состава (платформы, полувагоны, крытые и т.д.), либо на вагонах эксплуатируемых в поездах, не подлежащих расформированию.

Поглощающий аппарат P–2П (P–резинометаллический, 2–вариант конструкции, П–пассажирский) устанавливается на пассажирские вагоны, электро и дизельпоезда. Поглощающий аппарат P–5П (P–резинометаллический, 5–вариант конструкции, П – пассажирский) с увеличенным ходом до 80мм, монтировался также на пассажирский подвижной состав.

Поглощающий аппарат PT–120 (P–резинометаллический, T–термо-упроченный, 120–рабочий ход) устанавливается на грузовые вагоны современного поколения.

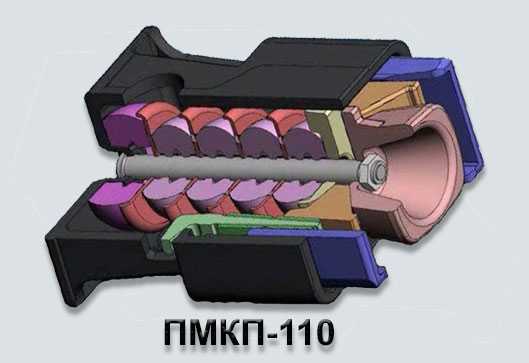

Поглощающий аппарат ПМКП–110 (П–прямоугольный, MK–металло-керамический, П–полимерный,110–рабочий ход) используется на современных грузовых вагонах. В них применен подпорно-возвратный механизм состоящий из набора упругих полимерных блоков вместо пружин.

Поглощающий аппарат АПМ-120-Т1 (АП–поглощающий аппарат, M–модернизированный, 120 – рабочий ход, T1–класс аппарата) устанавливается на грузовые вагоны нового поколения. Спроектирован на основе изготавливаемого поглощающего аппарата ПМКП–110K–23. Состоит из упруго-фрикционного механизма, где пружинный комплекс заменен пакетом упругих элементов.

Поглащающие аппараты категории T2 используются для перевозки дорогостоящих и опасных грузов.

Поглощающий аппарат 73ZW первый на железных дорогах России из эластомерных аппаратов, который стал применяться на грузовых вагонах. Производитель АО «КАМАКС», Польша

Поглощающий аппарат АПЭ-95-УВЗ (АПЭ–аппарат поглощающий эластомерный, 95–рабочий ход, мм, УВЗ–разработан уральским вагоностроительным заводом). Энергоемкость составляет 120 кДж.

Поглощающий аппарат АПЭ-90-А (А–разработан ОАО «АВИААГРЕГАТ»). Рабочий ход 90 мм, энергоемкость 115 кДж.

Аппараты класса T3 применяются на специальных грузовых вагонах для транспортировки особо опасных грузов таких как сжиженные газы и ядовитые вещества. Кним относятся поглощающий аппарат:

73ZW У2 Производства OOO «ЛЛМЗ-KAMAX», от предыдущей модели визуально он отличается уменьшенной толщиной плиты на 20 мм. Энергоемкость составляет 140 кДЖ.

Поглощающий аппарат АПЭ-120-И ОАО «АВИААГРЕГАТ»). с увеличенной эноргоемкостью до 150 кДж. Конструктивный ход 120 мм.

Начиная с 2005 года, на все изготавливаемые вагоны производится установка поглощающих аппаратов не ниже класса T1. Также с 2002 года все выпускаемые цистерны оснащаются аппаратами T2 и T3. С 2007 года, при проведении капитального и капитально-восстановительного ремонтов вагонов, в цехах ремонтных предприятий, происходит замена старых поглощающих аппаратов на новые, согласно классовой спецификации.

prolokomotiv.ru